Основыповышения эффективности зубонарезанияцилиндрических колес с продольноймодификацией зубьев

На правахрукописи

АртамоновВалерий Дмитриевич

ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫПОВЫШЕНИЯ ЭФФЕКТИВНоСТИ ЗУБОНАРЕЗАНИЯЦИЛИНДРИЧЕСКИХ КОЛЕС С ПРОДОЛЬНОЙМОДИФИКАЦИЕЙ ЗУБЬЕВ

Специальности:05.02.07 –Технология и оборудование

механической ифизико-технической обработки;

05.02.08 – Технологиямашиностроения

АВТОРЕФЕРАТ

диссертации на соисканиеученой степени

доктора технических наук

Тула2011

Работа выполнена в

ФГБОУ ВПО «Тульскийгосударственный университет»

Научныйконсультант: доктор технических наук,профессор

Грязев МихаилВасильевич;

Официальныеоппоненты:доктор технических наук,профессор

Гречишников ВладимирАндреевич;

доктор техническихнаук, профессор

Кондаков АлександрИванович;

доктор техническихнаук, профессор

Тарапанов АлександрСергеевич

Ведущаяорганизация: ОАО«Тулаточмаш», г. Тула.

Защита диссертации состоится8 ноября 2011 г. в14 часов назаседании диссертационного Совета Д 212.271.01 при ФГБОУ ВПО «Тульскийгосударственный университет» по адресу:300012, г. Тула, проспектЛенина, д. 92, ауд. 9-101.

С диссертацией можно ознакомиться вбиблиотеке ФГБОУ ВПО «Тульскийгосударственный университет».

Авторефератразослан «___» сентября 2011 г.

Ученыйсекретарь

диссертационного совета А.Б. Орлов

ОБЩАЯ ХАРАКТЕРИСТИКАРАБОТЫ

Актуальность темыисследования. Важнейшейпроблемой современного машиностроенияявляется определение путей реализацииперспективных инновационных технологий,создающих прочный фундамент модернизацииэкономики страны. При этом в первую очередьдолжны учитываться экономическиевозможности действующихпроизводств.

В различных изделияхмашиностроения используются зубчатыепередачи, которые оказывают существенноевлияние на их эксплуатационныехарактеристики. Обладая высоким КПД,компактностью и надежностью, они находятширокое применение в машинах и механизмахв различных отраслях машиностроения: встанках, автомобилях, мототехнике,сельскохозяйственной технике, машинах итехнических комплексах оборонногоназначения и др.

Характернымиособенностями зубчатых колес являютсясложность геометрической формы ивзаимосвязь размерных параметров, которыедолжны быть выполнены достаточно точнодаже для колес неответственных передач.При изготовлении зубчатых колес наиболеетрудоемкими и технологически сложнымиявляются операции формообразования зубьевв соответствии с требованиями по точностии качеству. Несмотря на непрерывноесовершенствование технологическихпроцессов изготовления зубчатых колесдаже в отраслях машиностроения,характеризуемых крупносерийнымпроизводством, трудоемкость операцийзубообработки остается очень высокой исоставляет свыше 50 % общейтрудоемкости механической обработкизубчатых колес.

Конкурентоспособностьизделий машиностроения во многомопределяется уровнем качества продукции.Качество цилиндрических зубчатых передачхарактеризуется различными показателями иопределяется параметрами точностизубчатых колес. В настоящее времянаметилась тенденция нормированияпараметров точности цилиндрическихзубчатых колес, заключающаяся в переходе кконтролю кинематических и динамическихфункциональных показателей(согласованности вращения, безударнойработы, прилегания поверхностей зубьев).Одним из важнейших комплексныхпоказателей точности зубчатых передачявляется величина и расположениесуммарного пятна контакта, котороеоказывает влияние на нагрузочнуюспособность передачи и определяет рядпараметров, характеризующих качествопередачи, таких как уровень шума идр.

Перспективнымнаправлением повышения качествацилиндрических зубчатых передач являетсяизготовление колес с продольноймодификацией зубьев, гарантирующеелокализованное по середине зубарасположение и регламентированную ГОСТ1643-81 ширину пятна контакта, чтообеспечивает снижение чувствительностипередач к погрешностям изготовления имонтажа.

С учетом большойпотребностей промышленности в зубчатыхколесах, из которых свыше половинысоставляют цилиндрические прямозубыеколеса с внешним зацеплением, создание инновационных технологийна основе разработки новыхвысокопроизводительных процессовзубонарезания цилиндрических колес спродольной модификацией зубьев,позволяющих повысить качество сопряженияцилиндрических зубчатых передач,является актуальной научнойпроблемой.

Работы выполнялись в соответствии сгрантами РФФИ (№96-15-98241-л, 1996-1998 гг.;№00-15-99064-л 2000-2002гг.; РФФИ-офи-центр 08-08-990062008-2009гг.; РФФИ-р-офи 09-08-99005 2009г.); грантамиПрезидента РФ для поддержки ведущихнаучных школ Российской Федерации (№НШ-1920.2003.8 2003-2005гг.); тематикой важнейших НИРТулГУ, утвержденных Минобрнауки РФ(госбюджетные темы №21-76 1997-1998 гг.; №36-01;№06-05); c отраслевой темой министерстваоборонной промышленности НГ5-406-82;координационным планом Тульскогомашиностроительного завода и НИТИ"Прогресс" (г. Ижевск); с хоздоговорнымитемами №76-509, №78-385/2 и №82-120/2 и др.

Объектом исследованияявляются технологии зубообработкицилиндрических колес, обеспечивающиеповышение качества зубчатыхпередач.

Предметом исследования является анализ и синтезтехнологических схем, способов,инструментов и оборудования для нарезанияпродольно-модифицированных зубьевцилиндрических зубчатых колес среднегомодуля.

Цель работы. Повышение качества цилиндрическихзубчатых передач и производительностизубонарезанияцилиндрических колес с продольноймодификацией зубьев.

Достижение поставленной цели потребовало постановки и решениязадач:

1) анализтехнологических схем зубообработкицилиндрических колес и выявлениеперспективных направлений повышенияэффективности зубонарезания;

2) разработкавысокоэффективных способов зубонарезанияцилиндрических колес с продольноймодификацией зубьев прогрессивнымиинструментами резцовыми головками большогодиаметра и методик проектированиязуборезных обкатных резцовыхголовок;

3) разработка методикиобъективного сравнительного анализапроизводительности процессовзубонарезания и проведение сравнительногоанализа производительности традиционныхспособов зубонарезания цилиндрическихколес и перспективных способовзубонарезания резцовыми головками;

4) исследованиевозможностей повышения эффективностизубонарезания цилиндрических колесрезцовыми головками на основемоделирования процесса формообразованиязубчатых поверхностей по методуобката;

5)обоснование малооперационнойтехнологической схемы согласованного зубонарезанияцилиндрических колес с различнойпродольной модификацией зубьев;

6)моделирование процессов формообразованияпродольно-модифицированных зубчатыхповерхностей цилиндрических колес призубонарезании резцовыми головками с учетомпоследующего их сопряжения в зубчатыхпередачах;

7) разработкапрогрессивных конструкций зуборезныхрезцовых головок и обкатно-делительногомеханизма нового типа, а такжерекомендаций по практической реализацииинновационных технологий зубонарезанияцилиндрических колес с продольноймодификацией зубьев.

Методыисследования.Теоретические исследования базируются наосновных положениях теории эвольвентныхзубчатых передач, теории формообразованияэвольвентных зубчатых поверхностей пометоду обката, теории проектированиярежущих инструментов, теории резания,технологиимашиностроения. Использованыметоды математического анализа, аналитической геометрии, математического моделирования икомпьютерного 3D моделирования.

Экспериментальныеисследования проводились в лабораторияхкафедр «Технология машиностроения» и«Инструментальные и метрологическиесистемы» ТулГУ, в отделе КТОИиН ОАО «АК«Туламашзавод» с использованиемпроизводственного оборудования, средствтехнологического и метрологическогооснащения. Обработка экспериментальныхданных осуществлялась с использованиемметодов аппроксимации и математическойстатистики.

Авторзащищает:

- перспективныенаправления совершенствованиятехнологиизубообработкицилиндрических колес: разработка высокопроизводительныхпроцессов зубонарезания и созданиемалооперационных технологийзубообработки, сформулированные в результате анализа технологических схемзубообработки;

- высокоэффективные способызубонарезания цилиндрических колес спродольной модификацией зубьев дисковымии дельтовидными резцовыми головкамибольшого диаметра (D0 =200…400 мм);

- методикипроектирования резцовых головок длязубонарезания цилиндрических колес,учитывающие особенности схемформообразования по методу обката;

- методикусравнительного анализапроизводительности способовзубонарезания, основанную на сопоставлениифизических технологическихи конструктивных параметров,позволяющую объективно оценитьпотенциальные возможности различных способов, блок-схему, программу и результаты сравнительного анализапроизводительности способовзубонарезания, позволившие определить области ихэффективного применения и выявитьнаиболее перспективные способы;

- функциональные моделиспособов зубонарезания цилиндрическихколес резцовыми головками по методу обкатаи аналитические зависимости, описывающиевзаимосвязи параметров обрабатываемыхзубчатых колес (модуль – m, число зубьев – z1,ширина зубчатого венца – b1),физических (толщина – a иплощадь срезаемого слоя – F, усилие резания– Pz), кинематических(скорость относительного движенияформообразования – Vф) итехнологических (скорость резания – V, скорость движенияподачи обката – VSобк) параметровпроцессов зубонарезания и конструктивныхпараметров зуборезных инструментов(диаметр –D0 и число режущих зубьев – z0),позволяющие реализовать рациональныесхемы формообразования зубчатыхповерхностей;

- способ управления параметрами схемы вырезания впадины (толщиной – a и площадью срезаемых слоев– F) приобкатывающем зубопротягивании цилиндрических колес резцовыми головкамипутем измененияконструктивных параметров (окружного шага расположениярезцов –tокр) зуборезных инструментов,позволяющийповыситьпроизводительность и стабилизироватьсилы резания;

- малооперационную технологическую схемусогласованного зубонарезания колесцилиндрических передач с продольноймодификацией зубьев различной формы(вогнутых и бочкообразных), обеспечивающуюлокализованное по середине зубчатоговенца расположение пятна контактаэллипсовидной формы;

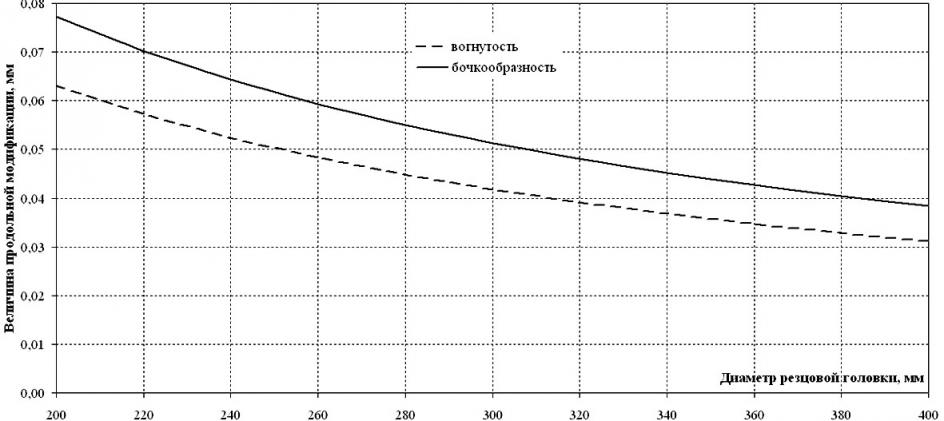

- зависимости дляопределения величины продольноймодификации зубьев обрабатываемыхцилиндрических колес, полученные на основемоделирования процессов формообразованияпродольно-модифицированных зубьев призубонарезании резцовыми головками;

- методику определениядиаметров зуборезных инструментов иуглов наклона осейдельтовидных резцовых головок,гарантирующих получение пятна контактазубьев колес цилиндрической передачине менее регламентированной ГОСТом ширины, созданную сучетом сопряженияпродольно-модифицированных зубьевцилиндрических колес в зубчатыхпередачах;

- технологичныеконструкции зуборезных дисковых идельтовидных резцовых головок,спроектированные на основе принципаполной взаимозаменяемости резцов смеханическим креплением режущихпластин;

- конструкциюобкатно-делительного механизма без шарнирного соединения эталоннойзубчатой рейки, позволившуюповысить производительность и точностьзубонарезания на модернизированныхсерийных фрезерных станках;

- рекомендации попрактической реализации инновационных технологийзубообработки цилиндрических колес резцовымиголовками, позволяющиеосуществлять эффективную модернизациюдействующих производств с минимальнымизатратами времени и средств не зависимо отобъема выпуска;

- внедрение результатов работы впроизводство и в учебный процесс.

Научнаяновизна:

специальность 05.02.07 – Технология иоборудование механической ифизико-технической обработки

- разработана методика кинематическогоанализазубонарезанияцилиндрических колес, основанная на сопоставлениифизических параметров процессаформообразования по методу обката,позволившая осуществить объективноесравнение производительности различныхспособовзубонарезания и обосноватьэффективность применения способовзубонарезания цилиндрических колесрезцовыми головками;

- предложен метод управленияпараметрами схемы вырезания впадины(толщиной и площадью срезаемых слоев) приобкатывающем зубопротягиваниицилиндрических колес путем расположения резцов зуборезных резцовых головок смонотонно возрастающим окружнымшагом,позволяющий повысить производительностьзубонарезания;

специальность 05.02.08 – Технологиямашиностроения

- выявленыпотенциальные возможности новых способовзубонарезания цилиндрических колес спродольно-модифицированными зубьямидисковыми идельтовидными резцовыми головками,позволяющиесоздать малооперационную технологическую схему согласованнойзубообработки колес цилиндрическихпередач,обеспечивающую повышение ихкачества попараметрампятна контакта;

- установлена взаимосвязьпараметров процессов зубонарезанияпродольно-модифицированных зубчатыхповерхностей цилиндрических колес резцовыми головками и ширины пятна контакта взубчатых передачах, на основе которой выявлены условия локализации пятнаконтакта по серединезуба и разработанаметодикаопределения диапазона углов наклона осейдельтовидных резцовых головок, гарантирующих получениерегламентированной ГОСТом шириныпятна контакта.

Практическаязначимость:

- разработаные методика,алгоритм и пакет прикладных программсравнительного анализапроизводительности способовзубонарезания цилиндрических колеспозволяют выявить диапазон параметровнарезаемых колес для рациональногоприменения различных способовзубонарезания, обосновать повышениепроизводительности зубонарезаниярезцовыми головками в 2…6 раз по сравнению страдиционным зубофрезерованиемчервячными фрезами, иосуществлять выбор наиболее эффективныхспособов зубонарезания конкретныхзубчатых колес в условияхпроизводственных технологическихслужб;

- предложенная инновационнаятехнология согласованного зубонарезанияцилиндрических колес с различнойпродольной модификацией зубьев позволяетповысить качество зубчатых передач попараметрам пятна контакта;

- разработанные высокотехнологичныеконструкции зуборезных резцовых головок сиспользованием взаимозаменяемых резцов смеханическим креплением режущих пластиниз современных инструментальныхматериалов, быстродействующее обкатно-делительноеустройство нового типа и унифицированныйконтрольно-заточной комплекстехнологической оснастки обеспечиваютэффективнуюреализацию прогрессивных способовзубонарезания цилиндрических колес впроизводствах различного типа, а такжепозволяют осуществить модернизациюдействующих производств цилиндрическихзубчатых колес на предприятияхмашиностроения с минимальными затратами времени исредств.

Реализацияработы. Результаты работы внедрены на ОАО«АК «Туламашзавод», ОАО «ТОЗ», ФГУП «ГНПП«Сплав». Материалы диссертациииспользуются в учебном процессе в курсахлекций «Технология машиностроения»,«Обработка сложных поверхностей»,«Режущий инструмент» и «Инструмент дляобработки эвольвентных зубчатых колес»,при курсовом и дипломном проектировании,выполнении ВКР и магистерских диссертацийпо направлению 150900 «Технология, оборудование иавтоматизация машиностроительныхпроизводств».

Апробация работы. Материалы диссертации доложены наследующих совещаниях, семинарах инаучно-технических конференциях: на ВНТКМосква, 1985; Тула, 1988; Курган, 1988; Брянск, 1990;Николаев, 1990; на РНТК Ижевск, 1989; Рыбинск, 1994и 1999; на МНТК Донецк, 1995 и 1996, 2000, 2001 и 2002;Тула, 1996, 1997, 2000, 2002, 2003, 2005, 2008; Москва, 1996, 2000;Ижевск, 1996; Калининград, 1998; Брянск, 1998, 2006;Донецк –Севастополь, 1999 и 2004; Орел, 2000 и 2001; Харьков,2002, 2004 и 2007;

За комплекс работ посозданию прогрессивных технологийзубообработки автор в составе коллектива в2005 г. был удостоен звания лауреата премииим. С.И. Мосина, а в 2008 г. премии им. акад. Б.С.Стечкина.

Публикации. Основныенаучные положения и результаты диссертационной работыопубликованыв 2-хмонографиях;в 31 статье в научных изданиях,входящих в«Переченьпериодическихнаучных инаучно-техническихизданий, выпускаемых в Российской Федерации, в которых рекомендуетсяпубликация основных результатовдиссертаций на соисканиеученой степени доктора наук»,иприравненных кним, получено патентов РФ наизобретение – 4; в 52-х статьях в сборникахнаучно-техническихтрудов, из нихстатей безсоавторства – 11.

Структура и объемдиссертации. Диссертационнаяработа состоит из введения, шести глав,заключения и библиографического списка из255 наименований на 380 страницах основногомашинописного текста, 6 приложений,содержит 101 рисунок и 11 таблиц. Общий объем -456 страниц.

СОДЕРЖАНИЕДИССЕРТАЦИИ

Во введении обоснована актуальность темыдиссертации, сформулированы решаемаянаучная проблема, цель и задачи работы,положения, выносимые на защиту, научнаяновизна, методы исследования, практическаяценность и реализация работы, приводятсяданные об апробации работы, о публикациях,структуре и объеме диссертационнойработы.

Впервой главенаосновеопубликованныхданных проведенанализ номенклатуры изготавливаемыхв машиностроении цилиндрическихзубчатых колес(ЦЗК). Обоснованацелесообразностьвыделенияодновенцовыхзубчатых колесс модулемв диапазонеm = 2…5мм, составляющихдо 80% отобщего количества выпускаемыхтипоразмеров, в отдельную классификационнуюподгруппу как потехнологическомупризнаку ихизготовления(однопроходноезубонарезание споследующей чистовой зубообработкой),так ипо применяемым технологическомуоборудованию и инструменту.Эти колесаопределены вкачестве объектадля исследованияв даннойдиссертационнойработе.

Анализ традиционнойтехнологической схемы изготовления ЦЗКпоказал, что основным ее недостаткомявляется многоэтапное формообразованиезубчатого венца, осуществляемое путемпоследовательного выполнения несколькихопераций зубообработки.

На основе анализамногочисленных научных публикацийопределены технологические возможноститрадиционных способов зубонарезания ЦЗК:червячного зубофрезерования,зубодолбления и др. Главной особенностьюзубонарезания червячными фрезами являетсяналичие жесткой кинематической связимежду движениями формообразования ирезания, что существенно ограничиваетвозможности эффективного использованиярежущих свойств современныхинструментальных материалов. Призубодолблении такая возможностьтеоретически имеется, но практическиограничивается возвратно-поступательнымхарактером прямолинейного движениярезания. Сформулирован вывод оцелесообразности разработки новыхпроцессов зубонарезания, сочетающихположительные особенностиизвестных.

Выявленыосновные направления совершенствованиятрадиционной технологической схемызубообработки ЦЗК: разработкавысокопроизводительныхспособовзубонарезания;созданиемалооперационныхтехнологий зубообработки.

Проанализированыперспективы примененияпрогрессивных технологических схемзубообработки ЦЗК, основанных наразличных методах формообразования: копирования, обката,комбинированных схем сиспользованием современных зуборезныхинструментов резцовых головок(РГ) большого диаметра.

На основеаналитического обзора литературыопределены основные направления повышенияпроизводительности зубонарезания ЦЗК:повышение скорости резания; увеличениеподач; сокращение пути резания; увеличениережущего периметра инструмента;реализация рациональных схем резания;управление параметрами процессовзубонарезания. Осуществлен анализтрадиционных и прогрессивных способовзубонарезания, исходя из возможностиреализации максимального количествауказанных направлений.

Вторая глава посвящена разработкевысокоэффективных способов зубонарезанияЦЗК РГ большого диаметра.

Значительный вклад вразвитие теории зубообработки ЦЗК внеслиАдам Я.И., Борискин О.И., Валиков Е.Н.,Гавриленко В.А., Калашников С.Н., КалашниковА.С., Клепиков В.В., Клепиков В.Д., КогановИ.А., Лашнев С.И., Литвин Ф.А., Ничков А.Г.,Овумян Г.Г., Петрухин С.С., Протасьев В.Б.,Родин П.Р., Сегаль М.Г., Семенченко И.П.,Сухоруков Ю.Н., Тайц Б.А., Ушаков М.В., ШишковВ.А., Цвис Ю.В., Юликов М.И., и др.

Успешные работы посовершенствованию зубонарезания ЦЗК проводятся на кафедретехнологиимашиностроения (ТМС) Тульского государственного университета (ТулГУ) с 60-х годовпрошлого века. Основателемтехнологической научной школы и руководителем этогонаправления был Заслуженный деятель науки и техники РСФСР,д. т. н., проф. И.А. Коганов. Вдальнейшем работы по данной тематике были продолженымногочисленной группой его учеников: БобковымМ.Н., Валиковым Е.Н., Васиным Л.А.,Маликовым А.А., Федоровым Ю.Н., Феофиловым Н.Д.,ЯмниковымА.С., ГусевымГ.В., МалаховымГ.В. и др. Данноеисследование является продолжением иразвитием работ по совершенствованию технологийи разработке прогрессивных способовзубонарезания ЦЗК РГ.

Комплекс работпроводился в тесном сотрудничестве сТульским машиностроительным заводом. В результатебыл разработан целый ряд новых способов предварительногозубонарезания и чистовой зубообработкиЦЗК,сочетающих всебе положительные стороны известных ишироко применяемых способов:

- отсутствие жесткойкинематической связи движенийформообразования и резания, что позволяетэффективно использовать режущие свойствасовременныхинструментальных материалов и значительно повысить скорость резания;

- возможность реализациирациональных схем резания;

- сокращение количестватехнологических подач и длины путирезания.

Первоначально былиреализованы способы зубонарезаниягребенчатыми фрезами и твердосплавнымидисковыми резцовыми головками (ДРГ).

Способ зубонарезанияДРГ на модернизированномгоризонтально-фрезерном станке 6М82Г былвнедрен на ОАО “АК Туламашзавод” для ЦЗКмодуля m = 2,5 ммкоробки передач мотороллера.Производственный опыт подтвердил высокуюпроизводительность процесса (1,5...2 с/зуб) истабильность получения параметровточности обрабатываемых колес в пределах7...8-й степеней точности по ГОСТ 1643-81, чтосвидетельствует о правильно выбранномнаправлении совершенствования процессовзубонарезания ЦЗК.

Вместес тембыли выявленыопределенныенедостатки данного процесса:

- негативное влияниекачательного движения эталонной обкатнойрейки на точность шагового параметранарезаемых колес;

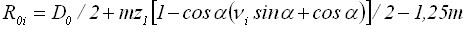

- отсутствие осевойподачи приводит к образованию вогнутостидна вырезаемой впадины и боковыхповерхностей зубьев, определяемой поформуле

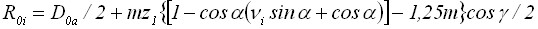

![]() ,(1)

,(1)

где b – ширина зубчатоговенца; D0 – наружный диаметррезцовой головки; – угол профиля зубапроизводящей рейки;

- вследствие невысокойпрочности режущих пластин из твердогосплава, для формообразования каждойвпадины требуется большое количестворезов;

- значительные потеривремени в каждом цикле зубонарезания навыполнение вспомогательных движенийподвода, возврата, деления и отвода.

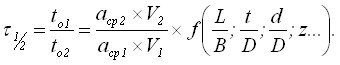

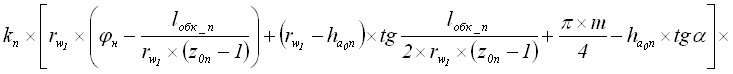

Анализпотенциальныхвозможностей способа зубонарезания ЦЗК спомощью ДРГ показал, что существует достаточно большойрезерв увеличения производительностиобработкипо методуz-кратногообката. Изформулы

![]() (2)

(2)

следует,что дляповышенияпроизводительностипроцесса необходимо исключить или свести к минимуму времявспомогательныхдвижений, осуществляемыхпри подводе,возврате, делении и отводе. Даннаязадача можетбыть решена путем совмещенияэтих движенийво времени.

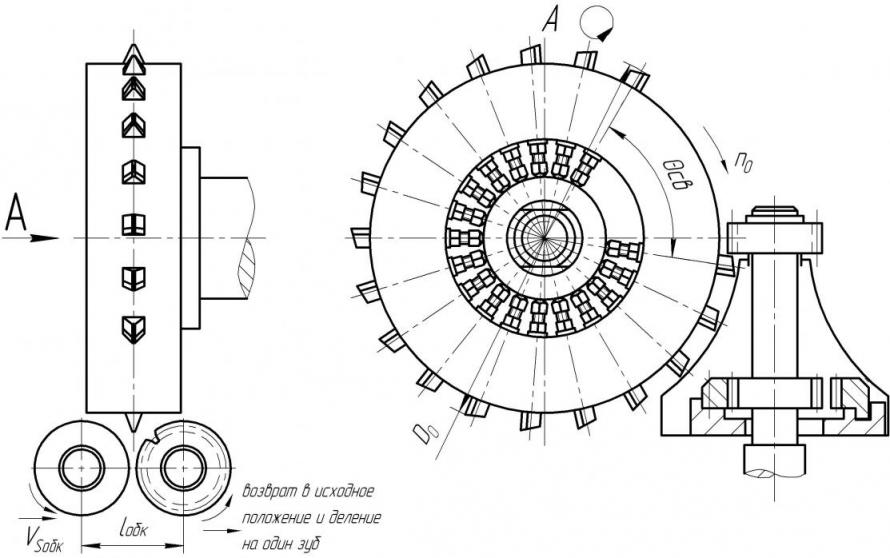

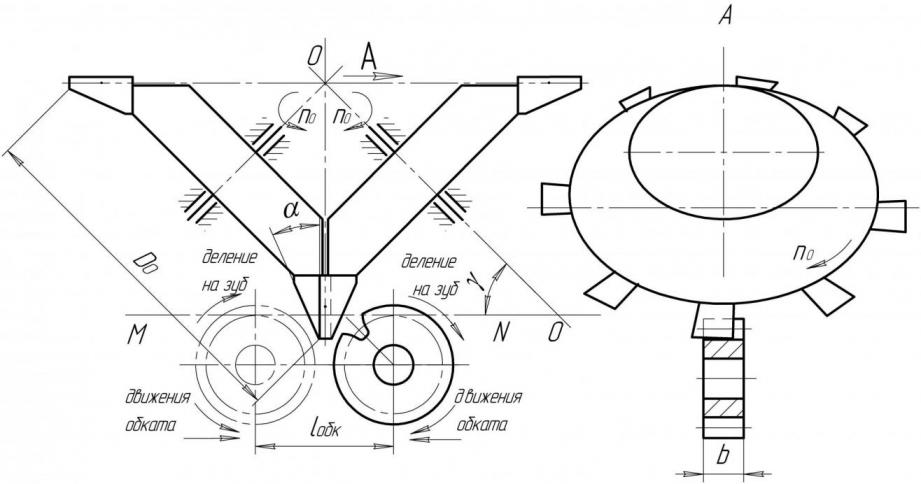

Последующие работыподтвердилицелесообразность создания новых перспективных схемформообразования зубчатых венцов пометоду прерывистого z-кратного обката сиспользованием различныхРГ. Одной из такихперспективных схем, позволяющих реализоватьрезерв повышения производительности,являетсяспособ z-кратногообкатывающего зубопротягивания ДРГ (рисунок 1).

Рисунок 1.Схема способаz-кратного обкатывающегозубопротягиванияЦЗК

При использовании этойсхемы осуществляются все движения,необходимые для формобразования зубчатыхповерхностей колеса методом обката. ДРГимеют незаполненный резцами сектор дляустановки заготовки в радиальномнаправлении на полную высоту зуба,следовательно, не требуется осуществлятьподвод и отвод заготовки. В осевомнаправлении середина обрабатываемогозубчатого венца совмещается с осевойплоскостью инструмента.

Циклвырезания впадины содностороннимобкатом состоит из главного движения обката,и двухвспомогательных возврата в исходное положение иделения назуб. Вырезаниевпадины ЦЗКначинается собкатазаготовки вдоль осиинструмента, при этом движение обкатаначинаетсяв точкекасания вершинойрежущего лезвия заготовки и заканчиваетсясразу послепоследнего реза.В этом случае длина обката lобк,включающая пути подвода,врезания иперебега,получается минимальной. Возврат заготовки в исходное положение и ееделение на один зубосуществляютсяодновременно во времяпрохождения свободного сектора свРГ. При этом время вспомогательныхдвижений сокращается.

За каждый оборотинструмента осуществляется цикл вырезанияодной впадины обрабатываемого зубчатоговенца. Для полной обработки колеса РГ необходимо совершитьz1 оборотов. Следовательно,производительность процесса определяетсячастотой вращения инструмента, котораяустанавливается исходя из марки материала режущей частиинструмента и быстродействияобкатно-делительного механизма станка.

Диаметр РГ, работающейпо схеме обкатывающего зубопротягивания,зависитот минимальнонеобходимогоколичестварежущих элементов, которое всвою очередьопределяетсядопустимой нагрузкой нарежущие кромки. В работеразработана методика расчета минимальных количестварезцов идиаметра зуборезной РГ,учитывающаяособенности формообразованияпо схемеобкатывающегозубопротягивания. Обосновананеобходимостьперехода кобкатно-делительному механизму спрямолинейнымивозвратно-поступательнымидвижениямиэталонных реек, позволяющемусовместить по временивспомогательные движения возврата заготовки в исходноеположение иее деления наодин зуб.

Проведенныеисследования подтвердили возможностьдостижения высокой производительностизубонарезания при переходе к схемеобкатывающего зубопротягивания. Времяобработки одной впадины ЦЗК (m=2,5мм) РГ диаметромD0 = 350 мм свзаимозаменяемыми резцами, оснащеннымипластинами из быстрорежущей стали,составляет: для стали Р6М5 при скоростирезания V = 40м/мин tz = 1,5с/зуб; для стали Р6М5К5 приV = 60 м/мин tz = 1,0 с/зуб.

В результате работ посозданию новых способов зубообработки ЦЗК,долгое время успешно проводимых на кафедретехнологии машиностроения (ТМС) ТулГУ, быласпроектирована целая гамма различныхконструкций зуборезных РГ большогодиаметра. Анализ способов зубообработкиЦЗК различными РГ с точки зрениявозможности повышения производительностизубонарезания, обеспечения точностипараметров и качественных показателейобрабатываемых ЦЗК позволилсформулировать принципы, являющиесяосновой для создания новыхвысокоэффективных способов зубообработкиЦЗК РГ:

- наличие оптимальнойвзаимосвязи движений резания иформообразования;

- применениепрогрессивных конструкцийинструментов зуборезных РГ;

- использованиесовременных инструментальныхматериалов;

- реализациярациональных схем резания путемуправления параметрами процессовзубонарезания и зуборезныхинструментов;

- возможность нарезанияЦЗК с продольной модификацией зубьев,улучшающей качественные характеристикипередачи.

Проведенный анализспособовзубообработки ЦЗК зуборезнымиРГ большого диаметрапозволил выделить как наиболееперспективные:

- зубонарезание ДРГ по схемеz-кратногообкатывающего зубопротягивания;

- зубообработку спареннымидельтовидными РГ по схеме z-кратного обката.

С целью подтверждениявысокой производительностиспособов зубонарезания ЦЗК РГ был осуществлен количественныйсравнительный анализтрадиционных способов зубонарезания ЦЗК ипрогрессивных способов зубонарезания РГ.

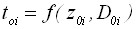

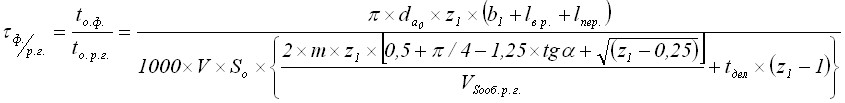

В третьей главе осуществлен сравнительный анализпроизводительности способовзубонарезания ЦЗК. Задача объективногосравнения способов зубонарезанияпотребовала разработки методики, в основукоторой положены обобщенный анализкинематики рассматриваемых процессов какразновидностей метода формообразованиязубчатых поверхностей и сопоставлениепараметров, отражающих реальные условияобработки (физических параметровсрезаемых слоев, технологическихпараметров процессов обработки и др.).Известный научно обоснованный методкинематического анализа процессовобработки лезвийным инструментом Этин А.О.основывается на представлении, чтонаиболее полными показателямиэффективности любого процесса являютсяпроизводительность и стоимость обработкидеталей требуемого качества.Следовательно, отношения времён истоимости выполнения одного и того жетехнологического перехода различнымиспособами являются объективнымикритериями при их сравнительном анализе.Отношение основных времён можно выразить ввиде непрерывной функции параметровобрабатываемой детали (модуля, размеров,чисел зубьев), физических параметровсрезаемых слоев (толщины и ширины) илитехнологических параметров процессаобработки (глубины резания и подачи)

(3)

(3)

Базовая методикапредусматривает в качестве основногосопоставимого параметра среднюю толщинусреза aср.

Однако это недопустимопри зубонарезании по методу обката, когдавследствие специфики схемы резаниятолщина среза резко изменяется отмаксимума в начале вырезания впадины дозначения близкого к нулю в конце. Назначениеподачи по среднему значению толщины срезаможет привести к перегрузке режущих кромокв начальный момент формообразования.Поэтому целесообразным является выбор вкачестве основного сопоставимогопараметра максимальной величины срезаamax, так как технологическая подачаназначается, как правило, исходя извеличины максимальной силы резания.

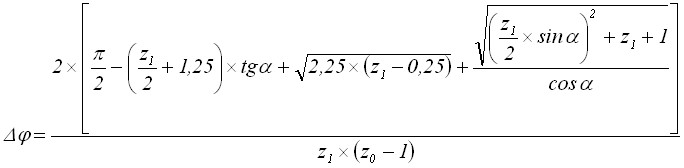

Таким образом, впредлагаемой методике основнымисопоставимыми параметрами при сравнениипроцессов зубонарезания являются скоростьрезания ![]() и максимальнаятолщина среза

и максимальнаятолщина среза ![]() ,характеризующая наибольшую нагрузку наединицу длины режущей кромки. Для способовчистовой зубообработки в качествесопоставимых могут быть выбраны параметрыточности, например, погрешность профилязуба, высота профильной огранки иливеличина продольной модификации,характеризующие качество получаемыхзубчатых колес.

,характеризующая наибольшую нагрузку наединицу длины режущей кромки. Для способовчистовой зубообработки в качествесопоставимых могут быть выбраны параметрыточности, например, погрешность профилязуба, высота профильной огранки иливеличина продольной модификации,характеризующие качество получаемыхзубчатых колес.

В соответствии спредложенной методикой разработаналгоритм сравнительного анализапроизводительности способовзубонарезания ЦЗК:

1) для каждогоанализируемого способа величинамаксимальной толщины элементарного срезавыражается как функция от технологическойподачи ![]() или отконструктивных параметров инструмента

или отконструктивных параметров инструмента![]() ;

;

2) c целью обеспеченияодинаковых условий процессов резаниязадается основное условие равной загрузкирежущих кромок (для одинаковыхинструментальных материаловвыдерживается равенство  , прииспользовании различных материаловрежущей части инструментов должнособлюдаться соотношение

, прииспользовании различных материаловрежущей части инструментов должнособлюдаться соотношение  , гдеk коэффициент,учитывающий различие режущих свойств ипредела прочности инструментальныхматериалов);

, гдеk коэффициент,учитывающий различие режущих свойств ипредела прочности инструментальныхматериалов);

3) определяетсясоотношение технологических подач (S2/S1) либоконструктивных параметров, определяющихтолщину срезаемого слоя, например, числарезцов или диаметров инструментов (z02/S1,D02/S1, S2/z01, S2/D01);

4) основное времявыполнения технологического переходазубонарезания сравниваемыми способамивыражается в видефункции технологическихпараметровпроцесса ![]() иликонструктивных параметров инструмента

иликонструктивных параметров инструмента  ;

;

5) определяется относительная производительность(отношение основных времён)сравниваемых способов зубонарезания водинаковыхусловиях ![]() .

.

Объективностьрезультатов сравнительного анализапроизводительности способовзубонарезания во многом зависит отдостоверности используемых соотношенийпараметров срезаемых слоев металла впроцессе формообразования впадины зубчатогоколеса и технологических параметровперехода зубообработки. Анализ имеющихся формул дляопределениятолщин срезаемых слоев приформообразовании впадин ЦЗК различнымиспособами позволил скорректировать их с учетом возможностирешения задачи сравнительного анализа на ЭВМ.

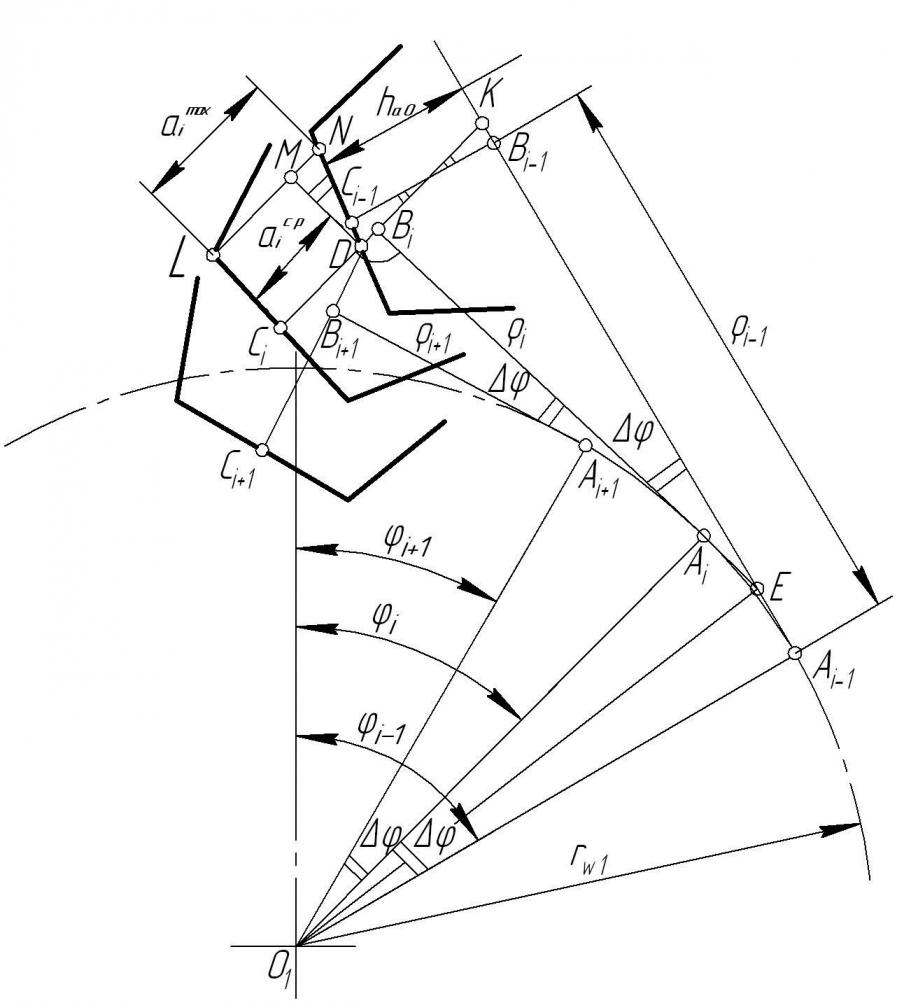

Для способовзубонарезания РГ получены новыеаналитические зависимости. Из схемывырезания впадины ЦЗК методом обката,фрагмент которой показан на рисунке 2,может быть определена максимальнаятолщина срезаемого слоя для наиболеенагруженной, периферийной кромкиинструмента:

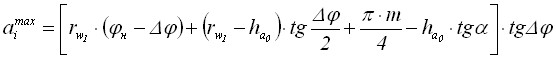

.(4)

.(4)

Выразив для способазубонарезания ДРГ по методу обката(рисунок 3)последовательно элементарный угол и угол обката ![]() черезвременные параметры

черезвременные параметры ![]() и

и  и через технологические иконструктивные параметры, получим

и через технологические иконструктивные параметры, получим

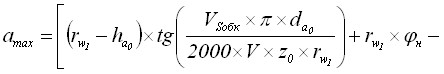

. (5)

. (5)

Максимальная толщинаэлементарного среза соответствует моментуначала входа зуба производящей рейки вовпадину зубчатого колеса, то есть первомуполному резу. Следовательно, значениеначального угла обката равно

.(6)

.(6)

|  |

| Рисунок2. Схемаопределения максимальной толщины среза призубонарезании методом обката | Рисунок 3.Схема зубонарезания ДРГ по методу z-кратногообката |

Для способаобкатывающего зубопротягивания ДРГ (см.рисунок 13) максимальная толщинаэлементарного среза определяется позависимости (4), а элементарный угол обката поформуле:

. (7)

. (7)

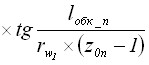

Соотношениетехнологической подачи обката призубонарезании твердосплавными ДРГ иосевой подачи червячного зубофрезерованияопределяется

. (8)

. (8)

Соотношение числарезцов головки для обкатывающегозубопротягивания и осевой подачи при червячномзубофрезеровании определяетсязависимостью:

.(9)

.(9)

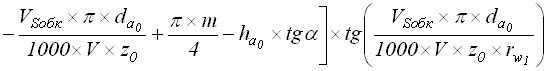

Отношения основных времёнсравниваемых способов зубообработки выражены в видеотносительнойпроизводительности непрерывной функции параметровобрабатываемого колеса и технологическогоперехода зубонарезания:

- длязубофрезерования червячными фрезами изубонарезания ДРГ

;(10)

;(10)

- для червячногозубофрезерования и обкатывающегозубопротягивания

.(11)

.(11)

Аналогичные зависимостидля определения максимальной толщиныэлементарного срезаемого слоя,соотношения технологических иконструктивных параметров, основноговремени зубообработки и относительнойпроизводительности получены для всеханализируемых способов зубонарезанияЦЗК.

Объективный сравнительныйанализ эффективности способов зубонарезания ЦЗКпредставляет собой сложную и трудоемкуюмногоэтапную задачу, требующуюбольшого объема вычислений.В связис этимбыла разработана программа “сравнениевремениформообразования”(“comparisontime forming” - CTF), позволяющаядостоверно, быстро и наглядно осуществлятьсравнительный анализ производительности способовзубонарезания ЦЗК на персональномкомпьютере.Программа работает в среде “Delphi” вдиалоговом режиме. В основу программыположенаразработанная новая методика кинематического анализа.

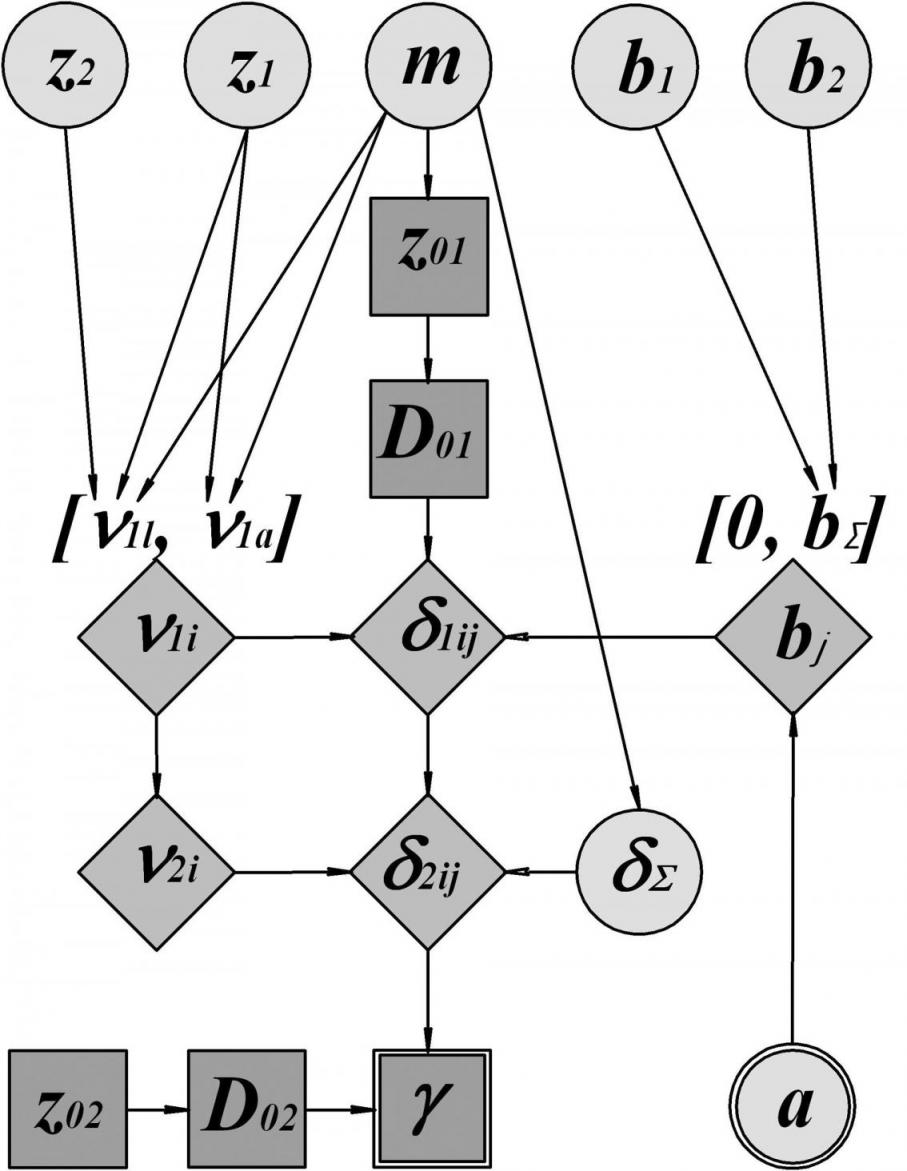

Блок-схема анализапроизводительности способовзубонарезания ЦЗК представлена на рисунке4. Базовый список способов зубонарезаниявключает:

1) зубофрезерованиеоднозаходными червячными фрезами с осевойподачей;

2) зубофрезерованиемногозаходными червячными фрезами;

3) зубофрезерованиечервячными фрезами с радиальнойподачей;

4) зубодолблениедисковыми долбяками;

5) зубостроганиезуборезными гребенками;

6) зуботочениеобкаточными резцами;

7) зубонарезаниегребенчатыми фрезами;

8) зубонарезаниедисковыми твердосплавными резцовымиголовками;

9) круговое икругодиагональноезубопротягивание;

10) зубонарезаниеодновитковыми резцовыми головками;

11) обкатывающеезубопротягивание дисковыми резцовымиголовками.

В список наряду с широкоприменяемыми способами включен рядпрогрессивных способов зубонарезания РГбольшого диаметра.

Программапредусматривает возможность решения задачдвух типов:

1-й тип– исследовательский,сравнительный анализ эффективностиразличныхспособовзубонарезания ЦЗК в широком диапазонеизменения их параметров;

2-й тип– прикладной, выборнаиболее эффективного способа длязубонарезания конкретных ЦЗК впроизводственных условиях.

Рисунок 4.Блок-схема сравнительногоанализа

производительностиспособов зубонарезания

Программапредусматривает три уровня решения задачисравнительного анализа способовзубонарезания ЦЗК:

1-й уровень –определение взаимосвязифизических параметров (максимальной толщины среза)и технологических (конструктивных) параметров процессов;

2-й уровень –расчет соотношения технологических подачили других параметров способовзубонарезания, определяющих толщинусрезаемого слоя и производительностьобработки (при отсутствии движения подачи,например, для кругового и кинематическогозубопротягивания таким параметромявляется число режущих зубьев или диаметринструмента);

3-й уровень –расчет основных времен и относительнойпроизводительности зубонарезанияцилиндрических колес различнымиспособами.

Результаты расчетов накаждом предыдущем уровне в видечетырехмерных массивов являются исходнымиданными для следующего уровня.

Программа “CTF” содержит большиемассивы данных из ГОСТов, нормативоврежимов резания и др., имеет удобный дляпользователей интерфейс. Расчетыпроизводятся быстро и точно. Результатырасчетов наглядно представляются в видетаблиц и двухмерных графиков.Блочно-модульная структура программыпозволяет расширять область исследования,добавляя новые способы к спискуанализируемых способов зубонарезания ЦЗК,а также рассматривая влияние различныхпараметров на производительностьпроцессов зубонарезания. Наряду спроведением научного анализа способовзубонарезания ЦЗК, ее можно использовать вприкладных целях для выбора наиболееэффективных способов зубообработки вконкретных производственныхусловиях.

Сравнительный анализпроизводительности проведен для всехспособовзубонарезания, включенных в список. Вкачестве базового для сравнения принятозубофрезерование червячными фрезами сосевой подачей, поскольку процесс является традиционным и широкораспространен в современноммашиностроительном производстве. Сравнение с нимдает объективные данные о потенциальныхвозможностях повышенияпроизводительности при использованииновыхспособов зубообработкицилиндрических колес РГв условияхреального производства.

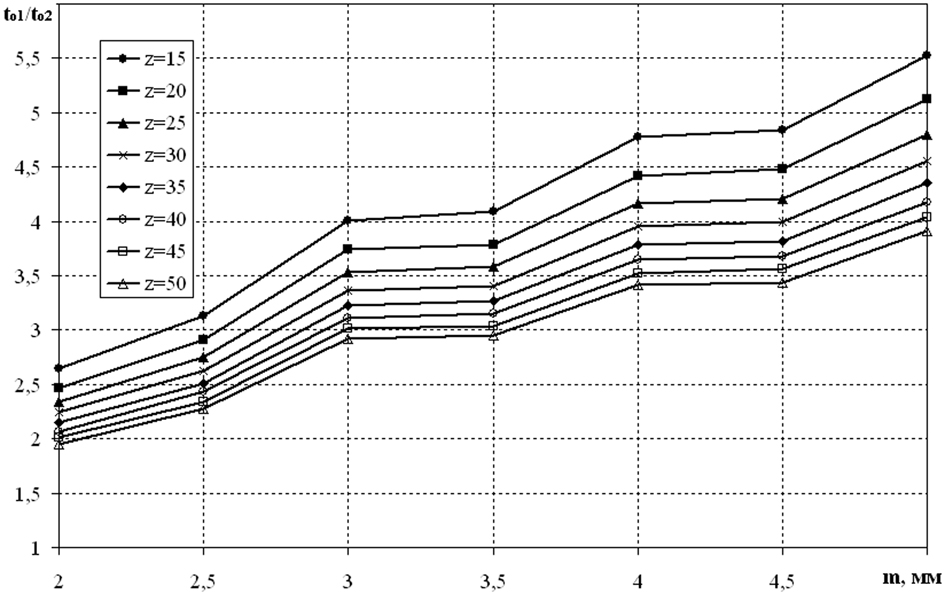

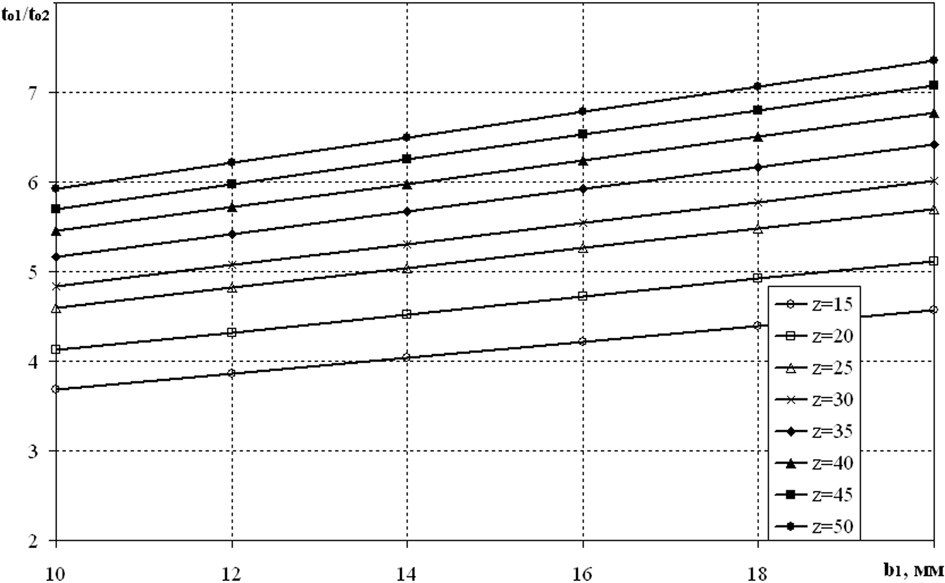

С помощью программы“CTF” решенызадачи трех уровней. Результатыисследований в виде графиков объективно инаглядно иллюстрируют преимуществапрогрессивных способов зубонарезаниятвердосплавными ДРГ (рисунок 5) иобкатывающего зубопротягивания ДРГ(рисунок 6) и позволяют установить областьих эффективного применения. В ходе анализабыло исследовано влияние параметровнарезаемых ЦЗК (m, z1, b1) нахарактер изменения относительнойпроизводительности. Изломы на графиках вызваныдискретным изменением диаметра da0 ичисла стружечных канавокz0 стандартныхчервячных фрез. При этом диаметр ДРГпрактически не меняется.

В результатесравнительного анализа червячногозубофрезерования и зубонарезаниятвердосплавными ДРГ (см. рисунок 5)выявлено:

|  |

| а | б |

в в | Рисунок 5. Относительнаяпроизводительность червячногозубофрезерования и зубонарезаниятвердосплавными ДРГ в зависимости: а от модуля ичисла зубьев; б от числа зубьев и ширины зубчатоговенца; в отширины зубчатого венца и числазубьев |

1. Основное времязубонарезания ЦЗК твердосплавными ДРГ в 2...5 разменьшевремени червячного зубофрезерования сосевой подачей, в диапазоне модулейm = 2...5мм, чисел зубьев z1 =15...50 и ширины зубчатоговенца b1=10...20 мм.

2. Существенноевлияние на относительнуюпроизводительность оказывает ширинаобрабатываемого зубчатого венца b1.При увеличении b1 с 10 до 20 мм отношение основныхвремен обработки = to1/to2линейно и монотонно возрастает на 20...30 % впользу зубонарезаниятвердосплавными ДРГ без продольной подачи.

3. Наибольшее влияние наотносительную производительностьоказывает увеличение модуля m обрабатываемогоколеса. С ростом модуля в диапазоне отm=2 мм до m=5 мм увеличивается с 2,5 до 5 раз.

4. На относительнуюпроизводительность зубонарезания ДРГнегативно влияет увеличение числа зубьевz1 обрабатываемого колеса, так,например, при возрастании z1 с15 до 50 монотонноубывает примерно на 30 %. Это обусловлено дискретнымхарактером зубонарезания ДРГ спериодическим делением на зуб.

а а |  б б |

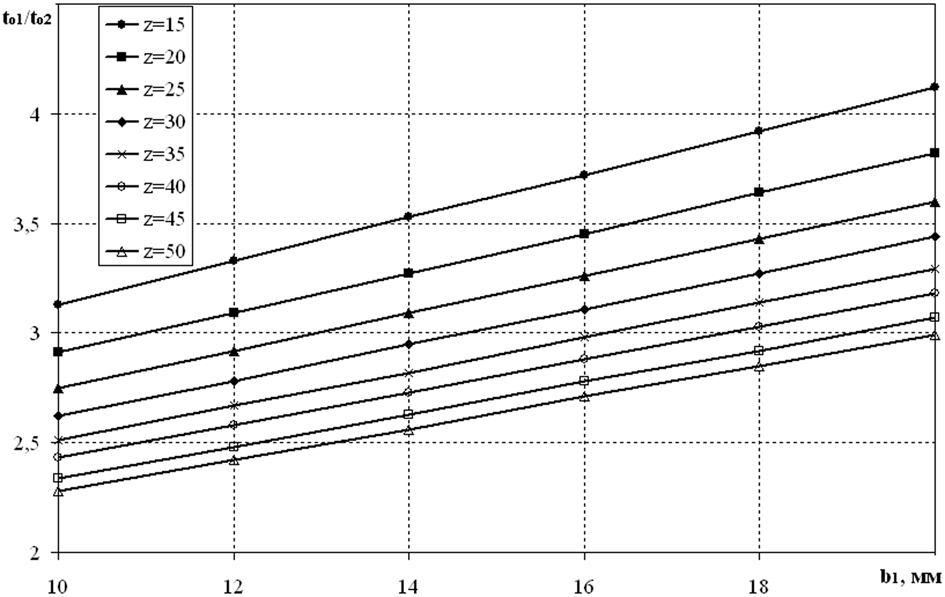

в в | Рисунок 6. Относительнаяпроизводительностьчервячногозубофрезерования и обкатывающегозубопротягивания ДРГ взависимости: а отмодуля иширинызубчатого венца; б отчисла зубьеви ширинызубчатого венца; в отширины зубчатого венца и числа зубьев |

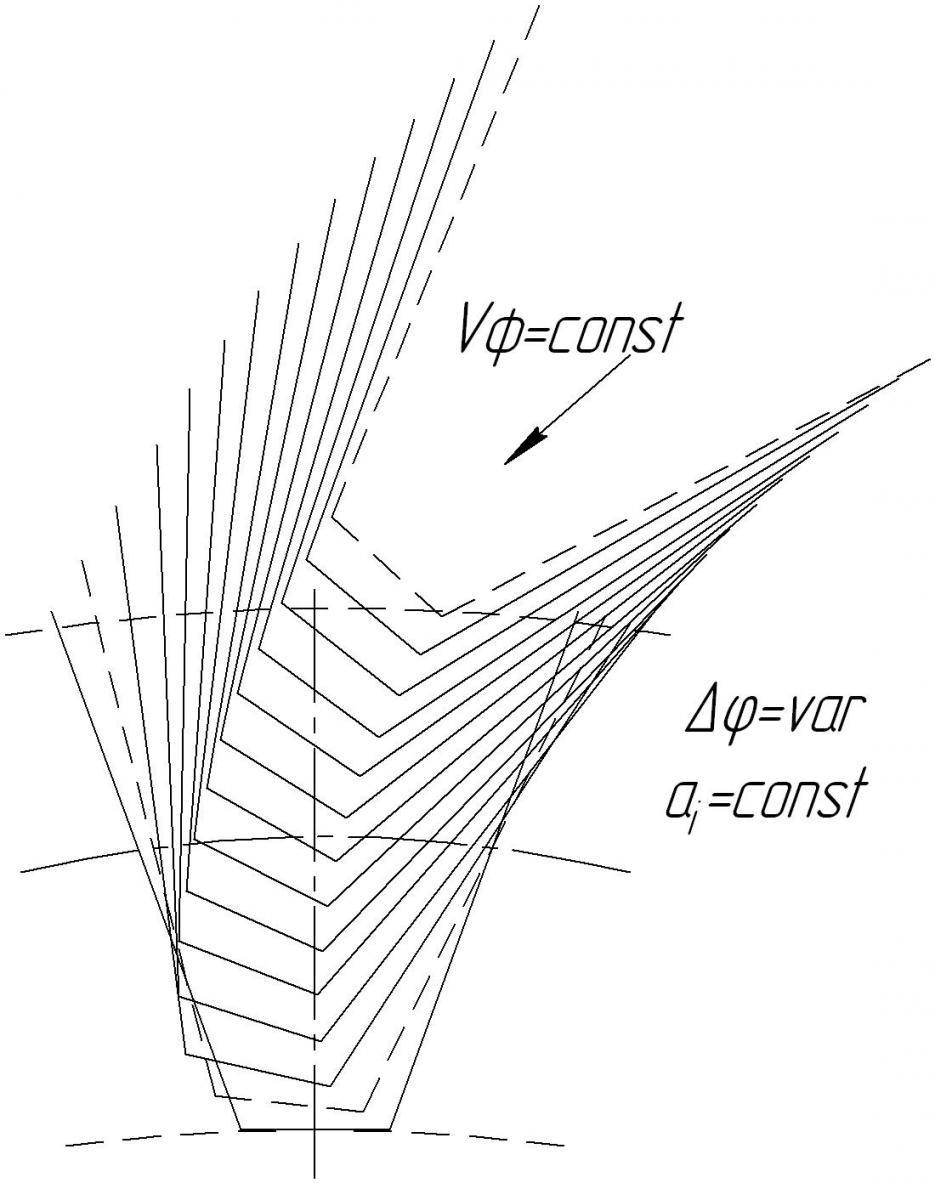

Сравнительный анализчервячного зубофрезерования иобкатывающего зубопротягивания ДРГ (см.рисунок 6) позволил выявитьследующее:

1. Производительностьпроцесса обкатывающего зубопротягиванияЦЗК с помощью ДРГ в целом в 4...6 раз выше, чемтрадиционного зубофрезерованиячервячными фрезами, в диапазоне модулейm = 2...5 мм, чиселзубьевz1 = 15...50 и ширинызубчатого венца b1 = 10...20 мм.

2. Изменение модуляобрабатываемых ЦЗК в диапазоне m = 2,0...5,0 мм оказываетминимальное влияние на относительнуюпроизводительность. При ширине зубчатоговенца b1 = 10 мм относительнаяпроизводительность снижается на 12 %, а при b1 = 20мм на 20 %, т.е. обкатывающеезубопротягивание выгоднее применять длянарезания колес с меньшим модулем.

3. Значительноевлияние на относительнуюпроизводительность оказывает изменение числазубьев z1 обрабатываемыхколес. С увеличением числа зубьев в диапазонеz1 = 15...50 не зависимо от ширинывенца и модуля нарезаемых колес монотонновозрастает в 1,6 раза, в связи с чемобкатывающеезубопротягивание можно рекомендовать для нарезания колес с большим числомзубьев.

4. Стабильное исущественное влияние на относительнуюпроизводительность оказывает изменениеширины зубчатого венца b1обрабатываемых колес. При увеличенииширины венца с 10 до 20 ммотношение основных времен обработки = to1 / to2линейно и монотонно возрастает на 25...35 %, т.е. обкатывающее зубопротягиваниестановится более выгодным.

Таким образом, в результате сравнительного анализа научнообоснована высокаяпроизводительность способов зубонарезания ЦЗК РГ большого диаметра.

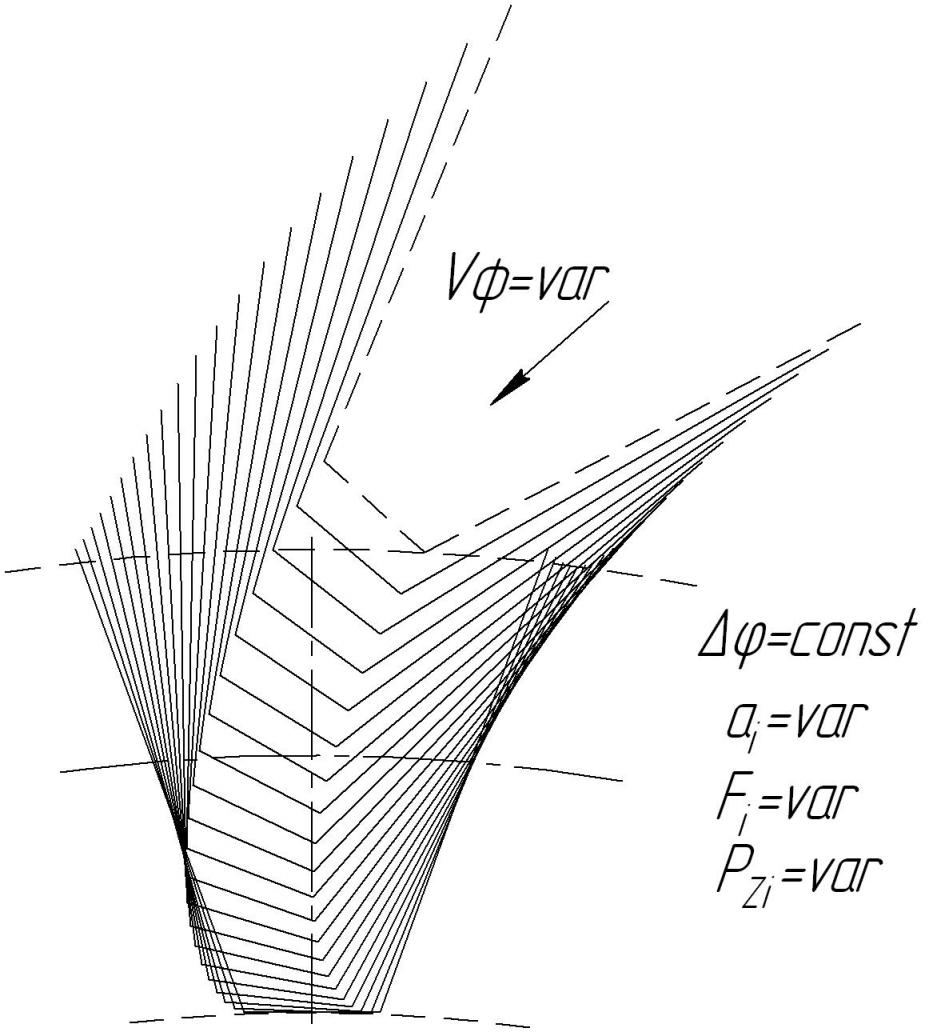

В четвертойглаве проведены исследованияпотенциальных возможностей повышенияэффективности процессов зубонарезания ЦЗКРГ. С целью определения взаимосвязифизических, кинематических итехнологических параметров процессаобработки и конструктивных параметровинструментов осуществлено моделированиепроцесса зубонарезания ЦЗК ДРГ по методуобката.

Построениетеоретически точной схемы формированиявпадины зубчатого колеса по методу обкатаосуществлено на компьютере средствами AutoCAD(рисунок 7, а). На такой схеме представленпроцесс последовательного вырезаниявпадины заготовки режущими кромкамиинструмента, наглядно показывающийособенности схемы вырезания впадины ЦЗК РГпо методу обката.

а а |  б б |

Рисунок 7. Схемавырезания впадины ЦЗК: а - классическая; б– для

стабилизированногопроцесса обкатывающегозубопротягивания

1. Неравномерность скоростиформообразующего движения зубапроизводящей рейки Vф относительнозаготовки. На стадии заглубления зубапроизводящей рейки в заготовку скоростьотносительного формообразующегодвижения Vф плавно уменьшаетсяот максимальногозначения донуля, а на стадии выхода зуба рейки вновьвозрастает. В результате меняются форма ипараметры срезаемых слоев (объем – V, площадь – F и толщинасрезаемого слоя – a) и,как следствие, оказываются непостоянными динамическиехарактеристики процесса зубонарезания.

2. Неравнозначность стадийзаглубления зубапроизводящей рейки вовпадинуобрабатываемого зубчатого колеса и выходаиз нее спозицииобъема удаляемого металла и площадивырезаемой впадины. На стадии заглублениявырезается90…95 % металла впадины,следовательно, определениепараметров процесса и схемы резания необходимоосуществить, прежде всего, на этой стадии.

3. Неравномерность загрузки режущихкромок зубьевинструмента. Из схемывырезания впадины ЦЗКследует, что слои максимальной толщинысрезаютсяпериферийными режущими кромками, а боковыекромки загружены в значительно меньшейстепени. Следовательно, толщины срезаемыхслоев целесообразно определять именно дляпериферийных режущих кромокинструмента.

4. Наличие определенных соотношениймежду параметрами срезаемых слоев металла (F и a) и силой резанияPz. В частности,зависимость силы резания от площадисрезаемых слоев ![]() имеетлинейный характер.

имеетлинейный характер.

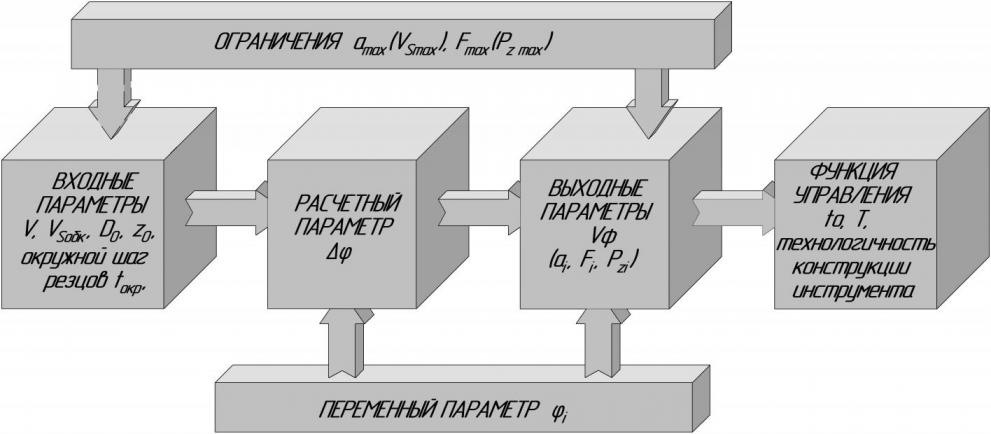

| С учетом рассмотренных особенностейзубонарезания ЦЗК по методу обкатапостроена структурная модель процесса,отражающая взаимосвязи основныхпараметров (рисунок 8). |  |

| Рисунок 8.Структурная модель процесса зубонарезания по методуобката |

Модель процессазубонарезания по методу обката являетсямногопараметрической, и исследование осуществлялось поразличным параметрам, прежде всего,с использованием в качествецелевой функции управленияto –основноговремениобработки, определяющегопроизводительность процесса.

С изменениемотносительной скорости формообразующегодвижения Vф изменяются ипараметры срезаемых слоев (толщина,площадь, а значит, и сила резания). Поэтому вкачестве выходных параметров могут бытьприняты: сила резания – Pzi,площадь –Fi и толщина срезаемого слоя – ai.Перечисленные параметры взаимосвязаны изависят от текущего угла обката i иэлементарного угла обката между двумясмежными резами, который был использован в качествеуниверсального промежуточного расчетногопараметра.

Выбор входных параметровосуществлялся исходя из их влияния напромежуточный расчетный параметр и на выходные параметры(Vф, Pzi, Fi,ai). Технологический методуправления,предусматривающий изменение скорости подачи обката VSобк с помощьюмеханизма обката специальнойконструкции,был впервыепредставлен в работах Коганова И.А. и назывался“выравниванием”. Выявлено, что приобкатывающем зубопротягивании ЦЗК величина расчетногопараметра изменяетсяза счет конструктивных параметровинструмента (числа резцов z0или, например, приразмещении резцов с неравномерным окружным шагом tокр).

Для определения толщинсрезаемых слоев при зубонарезании ЦЗК РГпо методу обката в работеполученыуточненные аналитические зависимости (4 и 5).

Определение площадейсрезаемых слоев аналитическим и графоаналитическим методамиприведено в работахКоганова И.А., Федорова Ю.Н., ЯмниковаА.С.

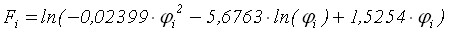

В данной работеопределение толщин ai иплощадей срезаемых слоев Fiосуществлено сиспользованием графических программныхсредств ЭВМ,врезультатечего получены графики их изменения в зависимости оттекущего значения угла обката i.Осуществлена аппроксимация кривых, полученных для колес разного модуля с различнымчислом зубьев, тригонометрическими,логарифмическими и экспоненциальнымифункциями с различной степенью точности. Например для ЦЗК с m = 2,5мм и z = 18получены функции:

![]() ;(12)

;(12)

с помощью программы “Simple Formula”

,(13)

,(13)

среднее квадратичное отклонение![]() ; максимальное

; максимальное

с помощью программы “APPROX”

,(14)

,(14)

среднее квадратичноеотклонение ![]() ; максимальное

; максимальное![]() .

.

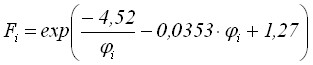

Экспериментальныеисследования процесса зубонарезания пометоду обката были выполнены наспециальной установке, позволяющейдискретно осуществлять единичные резы сфиксацией возникающей при этом силырезания.

После расшифровкиполученных осциллограмм и определениязначений главной составляющей силырезания Pz для единичныхрезов построены графики зависимости Pz отугла обката заготовки. График для ЦЗК(m = 2,5мм, z1 = 18)представлен на рисунке 9, где сплошнойлинией показано изменение силы резания от текущегозначения угла обката по результатамэксперимента, а пунктирной линией по удельной силеи расчетным площадям срезаемых слоев.

| Максимальное расхождение совмещенныхтеоретического и экспериментального графиковсоставляет5 %, чтосвидетельствует об адекватностипредложенной модели, о высокой достоверностиграфоаналитического метода определенияплощадей элементарных срезов и проведенныхэкспериментальных исследований. |  |

| Рисунок9. Графики изменения силы резания оттекущего угла обката i |

На основе проведенногомоделирования предложен ряд способовуправления параметрами схемы вырезаниявпадины при зубонарезании по методу обкатапутем изменения технологических иконструктивных параметров.

Разработанный способстабилизации параметров схемы вырезания впадиныпри обкатывающем зубопротягивании за счетразмещения резцов в инструменте с монотонновозрастающим окружным шагом всоответствии с определеннойзакономерностью запатентован (Патент РФ2306210). Это позволило уменьшить количествовзаимозаменяемых резцов в 1,8 раза,уменьшитьдиаметр инструмента до 300 мм и повыситьпроизводительность зубонарезания на 30%.

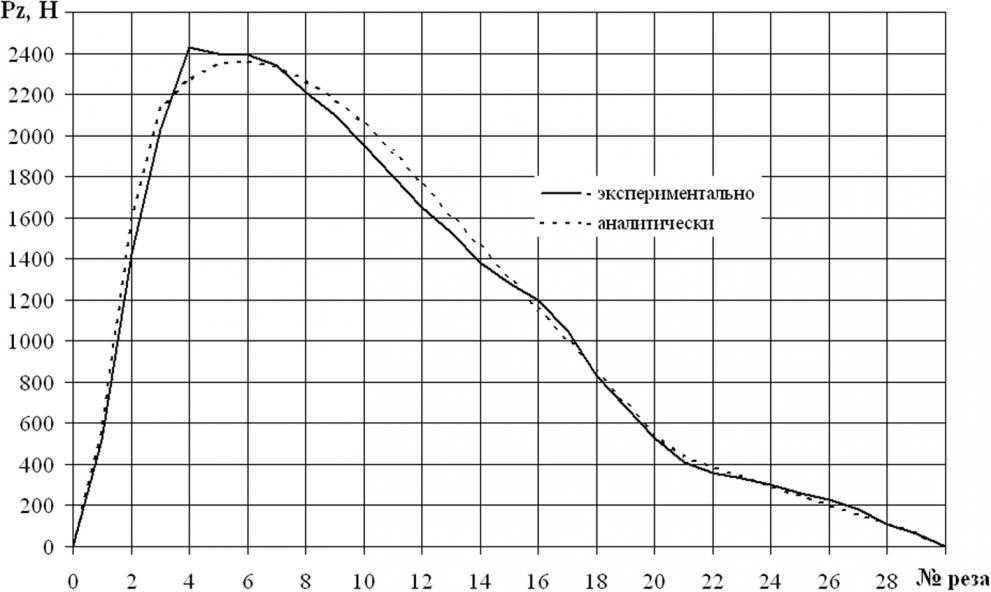

Построенная на ЭВМ всреде AutoCAD схема вырезания впадины (см.рисунок 7, б) позволила графоаналитическимметодом определить толщины и площадиэлементарных срезаемых слоев, графикиизменения которых в зависимости оттекущего угла обката приведенысоответственно на рисунках 10,а и 10,б. Из графиковследует, что практически стабилизированытолщины срезаемых слоев, существенноуменьшеноизменение площадей и, соответственно, силрезания, что подтверждено экспериментально.

|  |

| а | б |

Рисунок 10. Графики зависимоститолщин (а) и площадей (б) срезаемых слоев от

угла обката для стабилизированногопроцесса обкатывающегозубопротягивания

Высокаяпроизводительность способовзубонарезания ЦЗК дисковыми РГ большогодиаметра обусловлена, прежде всего,отсутствием продольной подачи, вследствиечего значительно сокращается длина путирезания. Однако из-за этого на боковыхповерхностях зубьев образуетсявогнутость, определяемая по формуле (1), дляустранения которой требуется операциячистовой зубообработки. В результатеостается неизменной структуратрадиционной технологической схемызубообработки ЦЗК. Устранить этотнедостаток и реализовать малооперационныетехнологии зубообработки ЦЗК можно приусловии перехода к новым технологическимсхемам сопряженной зубообработкиЦЗК.

Пятаяглава посвящена созданиюмалооперационных технологий зубообработки ЦЗК. Работы в этомнаправлении проводились на кафедре ТМС ТулГУ,начиная с 80-хгодов многими учеными:Когановым И.А., Федоровым Ю.Н., Ямниковым А.С.,Валиковым Е.Н., МаликовымА.А., Малаховым Г.В., Гусевым Г.В. идругими. В итоге быларазработана новая малоотходная технологияизготовления ЦЗК мотопроизводства, основанная навысокопроизводительном способе зубообработкидвухрядными ДРГ с нулевым углом профиля,обладающемвысокой исправляющей способностью (4...5степеней точности ГОСТ 1643-81). Это позволило осуществлятьоднократную чистовую обработку зубьевпрогрессивных заготовок соштампованным зубчатымвенцом. Малоотходнаятехнология была внедрена в производственных условияхТульского машиностроительного завода приизготовлении ЦЗК мотороллера (m=2,5 мм, z=18).Чистовое зубонарезание двухрядными ДРГ осуществлялосьна специальном зуборезном станке ЗТ-22.Работа экспонировалась на ВДНХ СССР и былаудостоена диплома 1-й степени.

Наряду с очевиднымипреимуществами способу зубообработкидвухрядными ДРГ с нулевым углом профиляприсущи определенные недостатки большое количествовспомогательных движений в пределахкаждого цикла.

При зубообработкеданным способом колеса имеют прямую линиюзуба, что делает их чувствительными кпогрешностям изготовления и монтажа,возникает возможность кромочногоконтакта, и появляются проблемы собеспечением качества зубчатой передачидаже при высокой точности зубообработкиЦЗК. С целью устранения указанныхнедостатков были проведены исследованияпроцессов зубонарезания РГ,обеспечивающих продольную модификациюзубчатых поверхностей, на основе которыхсозданы инновационные технологическиесхемы зубообработки цилиндрических колес,позволяющие повысить качество зубчатыхпередач по параметрам пятнаконтакта.

Суммарное пятноконтакта в передаче является одним изосновных комплексных показателей точностицилиндрических колес. Форма, расположение и размерыпятна контактаоказываютсущественное влияние на нагрузочную способность и уровень шума передачи. Большинствокомплексов приемочного контроля ЦЗК включают контрольвеличины суммарного пятна контакта. В ГОСТ1643-81 пятно контакта нормируется впроцентах от ширины и высоты рабочейповерхностизуба. Общемашиностроительные иотраслевые руководящиетехнические материалы, помиморазмеров пятна контакта устанавливают, какправило, допустимую форму и расположение площадиконтакта зубьев колес в передаче. Во всехслучаях неблагоприятными являютсязначительные смещения пятна контакта кторцу зубчатого венца, так называемыйкромочный контакт, и заметные разрывыпятна контакта. Дляисправления положения пятна контактатребуется дополнительная отделочная обработка, что приводит кувеличению суммарного времени зубообработки.

Существуют различныеметоды достижения благоприятных формконтакта в зубчатых передачах. Наиболееперспективными и легко осуществимымиявляются конструктивно-технологическиеметоды, в частности, профильная ипродольная модификация зубьев колес. Приэтом стремятся добиться пятна контакта,имеющего эллипсовидную форму,расположенного по центру зуба.Многочисленные исследования подтверждаютблагоприятное влияние бочкообразноймодификации зубьев колес наэксплуатационные характеристики передач.В зарубежном автомобилестроении, например,большинство ЦЗК имеют бочкообразную линиюзуба.

С технологическойточки зрения можно выделить тринаправления получения ЦЗК с продольной модификацией зубьев:оснащение серийных зубообрабатывающихстанков специальными устройствами;использование зубообрабатывающих станков сЧПУ; применение новых способов зубообработки, схемаформообразования которых органическиобеспечивает благоприятную продольнуюмодификацию. Использованиетрадиционных способов зубонарезания дляполучения цилиндрических колес сбочкообразными зубьями не обеспечивает высокойпроизводительности и приводит кзначительному усложнению конструкции серийныхстанков, т.е., по сути, к созданиюспециального оборудования. Областьэффективного использования зуборезныхстанков с ЧПУ ограничивается индивидуальным,и в отдельных случаях мелкосерийнымпроизводством.

Перспективнымнаправлением является создание новыхвысокопроизводительных способовзубообработки, обеспечивающих получениеЦЗК смодифицированными зубьями. На кафедреТМС ТулГУранее разработан ряд способов нарезанияпродольно-модифицированных зубьев ЦЗК различными РГ.

В работе предложен способ зубонарезаниядельтовидными РГ, суть которого состоит в том, чтоформообразование зубчатых поверхностейосуществляется двумя наклонно расположенными головками по методуz-кратногообката (рисунок 11).

Рисунок11. Схемазубонарезания ЦЗК с бочкообразнымизубьямидельтовидными РГ

Заготовкаустанавливается на консольной оправке и впроцессе обработки совершаетпериодическое обкатывание вдоль начальнойпрямой MN,расположенной таким образом, что осиправой и левой головок ОО наклонены поотношению к ней под одинаковыми углами. Такаяустановка заготовки обеспечиваетсимметричное расположение бочкообразныхповерхностей нарезаемых зубьев.Продольная подача инструмента вдоль осизаготовки отсутствует. При этомсохраняются все преимущества способазубонарезания РГ пометоду z-кратного обката вотношении производительности и точностиобработки.

Режущий инструментпредставляет собой две спаренныедельтовидные РГ, установленные на наклоннорасположенных рабочих оправках такимобразом, чторежущие кромки резцов совпадают с исходнымконтуром производящей рейки состандартным углом профиля только в среднемсечении нарезаемого зубчатого венца.Причем, резцы правой и левой головокпоочередно профилируют разноименные стороны одной итой же впадины обрабатываемойзаготовки.При вращении РГ режущие лезвия образуютпространственныепроизводящие внутренние конические поверхности. Поскольку профиль резцовсовпадает сисходным контуром производящей рейкитолько в среднем сечении обрабатываемого зубчатоговенца, а во всех других сечениях совпадениенарушается,это приводит к возникновению бочкообразной продольной модификации зубьевнарезаемогоколеса. Данный способзапатентован (Патент РФ2347650).

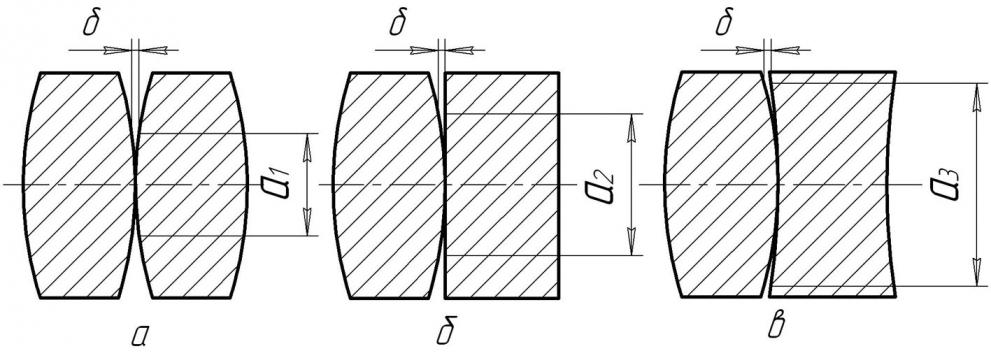

Важнейшим моментом,позволяющим улучшить качествозубчатых передач, являетсялокализация пятнаконтакта посередине зуба. Это условие необходимоучитывать при разработке новых технологийзубообработки ЦЗК РГ. Анализразличных вариантов контакта с точки зрения возможностилокализации пятна контакта по серединезуба показал, чтоблагоприятнаялокализация пятна контакта при сопряжении ЦЗК передачи достигается, если зубья одного колеса имеют бочкообразную форму. Зубьяпарного колеса могут быть бочкообразными,прямолинейными иливогнутыми (рисунок 12), при этомвеличина вогнутостине должнапревышатьвеличинубочкообразностизубьев первого колеса.

| Рисунок 12.Варианты сопряжения ЦЗК с различнойпродольной модификацией зубьев в передаче:а сбочкообразной; б с бочкообразной и прямолинейной; в сбочкообразной и вогнутой |

Изсхемы нарисунке 12 следует, что при одинаковомминимальном отводесопрягающихсяповерхностей зубьев ( >0), ширинаиплощадь пятна контакта колеса с бочкообразнымизубьямиувеличивается при переходе от сопряжения с выпуклымизубьями ксопряжению спрямолинейными и вогнутымизубьями

a1 < a2 < a3; F1 < F2< F3.(15)

Следовательно, переход к сопряжению ЦЗК с продольноймодификацией зубьев различной формы (вогнутой и бочкообразной), позволяет увеличить ширинуи площадьлокализованного по серединезуба пятнаконтакта рабочих поверхностей, и за счет этого повыситькачествоцилиндрическихзубчатых передач

Изначально способы зубонарезанияДРГ и червячными РГпредназначались для предварительногозубонарезаниявследствиеобразованиявогнутости на боковыхповерхностяхнарезаемых зубьев. Однакопереход кпредлагаемому варианту контактабочкообразных и вогнутыхзубьев колесв передачепозволил сделать важный вывод о том, чтонеобходимопересмотретьтехнологическиевозможности этих способов сцелью использования их для окончательнойзубообработки.

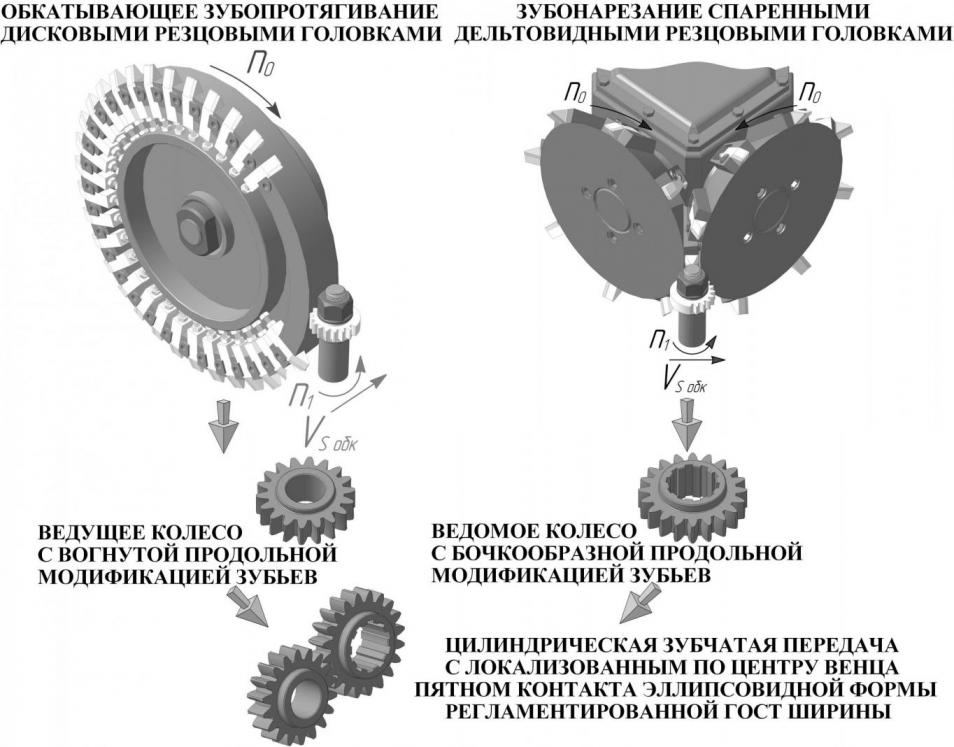

На основе проведенногоанализа предложена малооперационнаятехнологическая схема согласованногозубонарезания колес цилиндрическихпередач, предусматривающая нарезаниеведущего колеса с вогнутыми зубьямидисковыми РГ по схеме обкатывающегозубопротягивания, а ведомого колеса сбочкообразной продольной модификациейзубьев –дельтовидными РГ по схеме z-кратного обката,гарантировано обеспечивающаялокализованное по середине зуба пятноконтакта благоприятной формы (рисунок13).

Ширина пятна контактазависит от величин продольной модификациизубьев ведущего и ведомого колес передачи,которые в свою очередь определяются схемойформообразованияпродольно-модифицированных зубчатыхповерхностей. В связи с этим возникланеобходимость моделирования процессовформообразованияпродольно-модифицированных зубчатыхповерхностей ЦЗК при зубонарезании РГ сучетом последующего их сопряжения впередачах с целью определения параметровпятна контакта для повышения качествацилиндрических зубчатых передач. На первомэтапе выполнено моделированиеформообразования вогнутых и бочкообразныхзубчатых поверхностей и определеныпараметры процессов формообразования,влияющие на величину продольноймодификации зубьев нарезаемых ЦЗК.

Рисунок 13.Технологическая схема согласованногозубонарезания

цилиндрических колес спродольной модификацией зубьев

Текущий радиуспрофилирующей точки на режущем лезвии призубонарезании ДРГ (рисунок 14)определяется поформуле:

,(16)

,(16)

где ![]() диаметрРГ;

диаметрРГ; ![]() модуль зубчатойпередачи;

модуль зубчатойпередачи; ![]() число зубьевобрабатываемого ЦЗК;

число зубьевобрабатываемого ЦЗК; ![]() текущийугол развернутости эвольвенты в точкепрофилирования Bi.

текущийугол развернутости эвольвенты в точкепрофилирования Bi.

Величина смещенияисходного контура производящей рейки вторцовом сечении II-II (рисунок 15) равна

,(17)

,(17)

а максимальноеотклонение линии зуба в торцовомсечении

![]() .(18)

.(18)

Для зубонарезаниядельтовидными РГ (см. рисунок 14) можнозаписать

,(19)

,(19)

где угол наклона осейРГ к начальной прямой,

а бочкообразность вторцовом сечении (см. рисунок 15)равна

![]() .(20)

.(20)

|  |

| Рисунок 14.Схема определения положения профилирующихточек | Рисунок15. Схема определения бочкообразностизубчатых поверхностей |

Разработаны алгоритм ипрограмма расчета на ЭВМ величинпродольной модификации (вогнутости ибочкообразности) рабочих поверхностяхзубьев ЦЗК при зубонарезании дисковыми идельтовидными РГ.

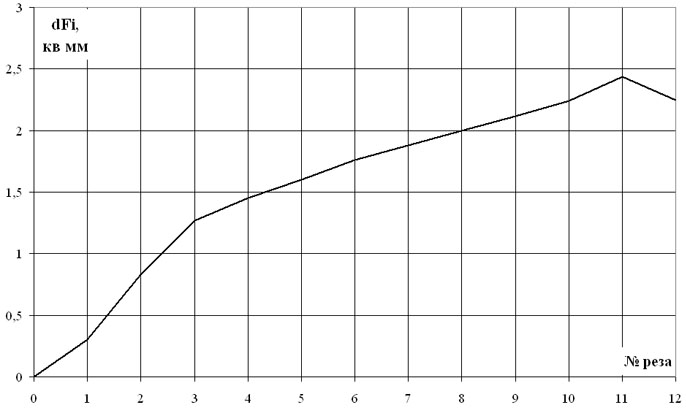

По результатам расчетовпостроены сводные графики зависимостивеличины продольной модификации ij отвыбранного сечения bj и текущего значенияугла развернутости эвольвенты i(рисунок 16).

Рисунок 16.Изменение величины продольноймодификации

Изграфиков видно, чтовогнутость боковых поверхностейзубьев ЦЗК, нарезанного ДРГдиаметром D0 = 215мм, совпадает сбочкообразностью при зубонарезании дельтовиднымиРГдиаметром D0 = 260мм, следовательно,при сопряжении таких колес получается теоретическиправильный контакт по всей длине линии зуба. Но неизбежные погрешности зубонарезанияи монтажа передачи приводят квозникновениюкромочного контакта, поэтому совпадениелинии вогнутыхи бочкообразных зубьев в практическомплане является неприемлемым.

Предпочтительнымявляетсявариант контакта зубьев колес, нарезанныхобкатывающимзубопротягиванием ДРГдиаметром D0 =350 мм и спареннымидельтовидными РГ (см. рисунок 16). Вэтом случаевеличина вогнутости получается меньше величиныбочкообразности, а линия вогнутыхзубьев имеетменьшую кривизну, чем линия бочкообразныхзубьев. Таким образом,соблюдается основноеусловие, обеспечивающееблагоприятнуюлокализацию пятна контакта по середине зуба, теоретическиправильнуюэллипсовидную форму пятна контакта игарантированноеотсутствиекромочного контакта при изготовленииЦЗКцилиндрическойпередачи попредложенной малооперационной технологическойсхеме.

На следующем этапеосуществлено теоретическоеи экспериментальное моделированиепроцесса формирования контакта боковыхповерхностей зубьев в передаче с учетомформообразования этих поверхностей призубонарезании.

Опытно-промышленнаяпартия ЦЗК с бочкообразными зубьями быланарезана способом огибающегозубопротягивания РГ на модернизированномгоризонтально-фрезерном станке влаборатории кафедры ТМС ТулГУ. Величинабочкообразности зубьев колес составила0,03…0,04 мм.Форма и размеры полученного пятна контактапри сопряжении с эталонным прямозубымколесом соответственно для ведущей иведомой сторон зуба приведены на рисунке17.

а а |  б б |

Рисунок 17.Пятно контакта при сопряжении ЦЗК сбочкообразными зубьями с эталонным прямозубымколесом для ведущей (а) иведомой (б) сторон зуба

Экспериментальныеданные подтверждают, чтобочкообразностьзубьев одного из колес цилиндрическойпередачи гарантирует благоприятное, локализованное поцентру зубчатого венца,расположение пятнаконтакта. Размеры суммарногопятна контакта по длине зубасоставили 40...50%, что соответствует 9-й степениточности ГОСТ 1643-81 и не удовлетворяеттребованиям чертежа. Этообусловленозначительным отводом рабочихповерхностей зубьев в торцовых сечениях,вызванных ихбочкообразнойпродольноймодификацией.Увеличение ширины пятнаконтакта достигается при переходе к сопряжению ЦЗКс различной продольной (вогнутой и выпуклой)модификацией зубьев (см. рисунок12).

Построенаматематическая модель процессаформирования контакта и определены параметры зубчатых колеспередачи и процессов их зубонарезания,влияющие на ширину получающейся площадиконтакта. Ширина пятна контакта определялась суммарным отводом рабочихповерхностей сопрягающихся зубьев колесцилиндрической передачи, который равеналгебраической сумме величин продольноймодификации линиизубьев в заданнойточке

![]() .(21)

.(21)

При этом моментнаступления контакта задавался известным условием

![]() .(22)

.(22)

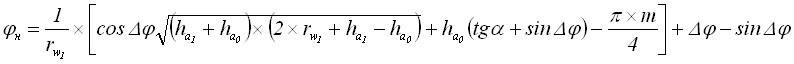

Текущие значенияуглов развернутости эвольвентных профилейзубьев ведомого и ведущего колес в точкеконтакта определялись соотношением

![]() .(23)

.(23)

Величины вогнутости ибочкообразности боковых поверхностей зубьевЦЗК призубонарезании определялись по приведенным вышезависимостям (18) и (20).

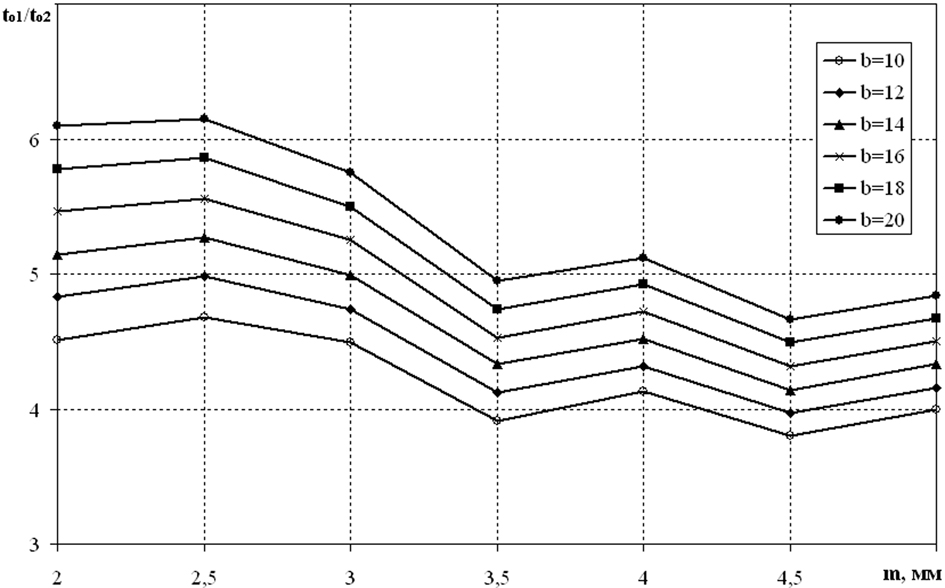

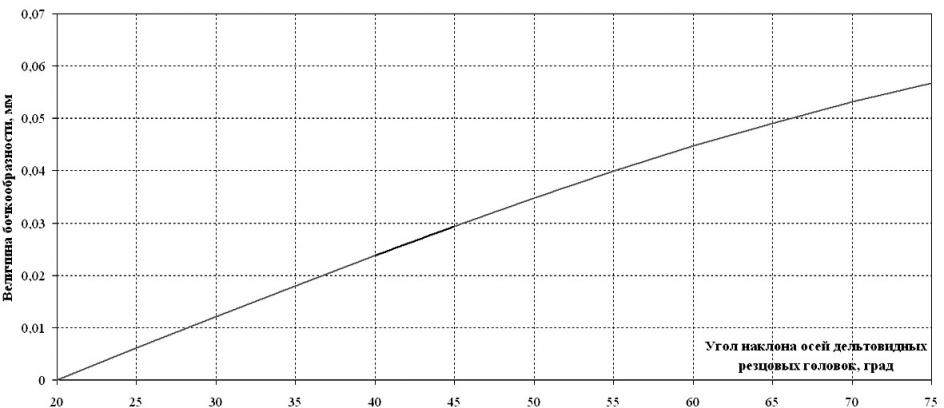

Определена степеньвлияния на величину продольноймодификации различных параметров ЦЗК и процессових зубонарезания. Установлено, что модуль и числозубьев ЦЗКна величину продольной модификациипрактически не влияют, а наибольшеевлияние оказывают диаметры РГ и угол наклона осей дельтовидныхРГ. Соответствующие графики приведенына рисунке 18.

|  |

| а | б |

Рисунок 18. Графикивлияния диаметров РГ (а) и углов наклонаосей

дельтовидных РГ (б) навеличину продольной модификациизубьев

Выбор в качествевходных параметров для управления ширинойпятна контакта диаметров РГнецелесообразен из-за имеющихсяограничений. Так, уменьшение диаметра РГдля обкатывающего зубопротягивания исоответствующее сокращение числа резцов вызываетувеличение нагрузки на режущие лезвия, аувеличениедиаметров РГ приводит к снижениюпроизводительности зубонарезания.

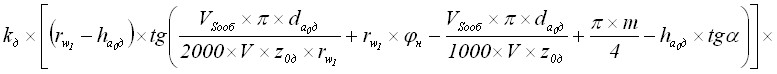

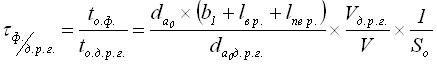

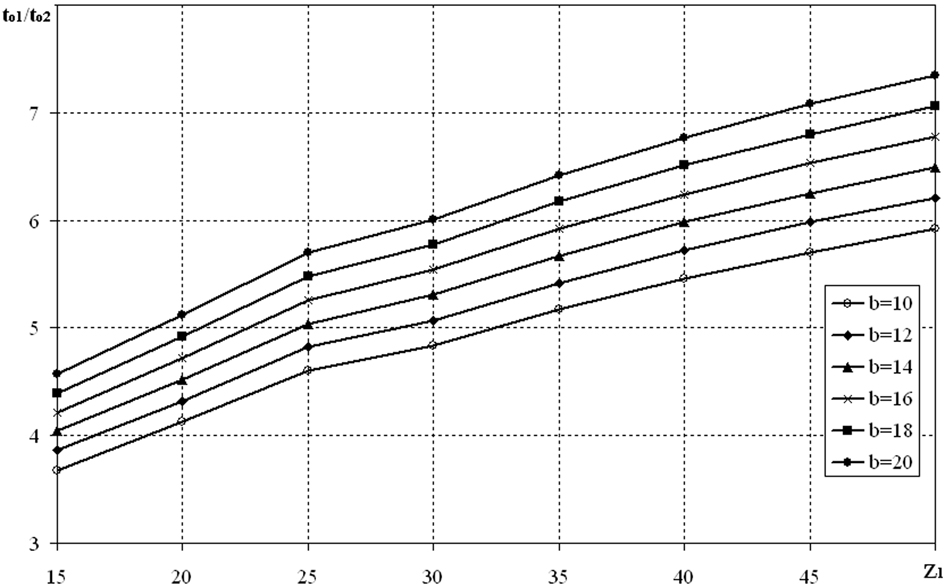

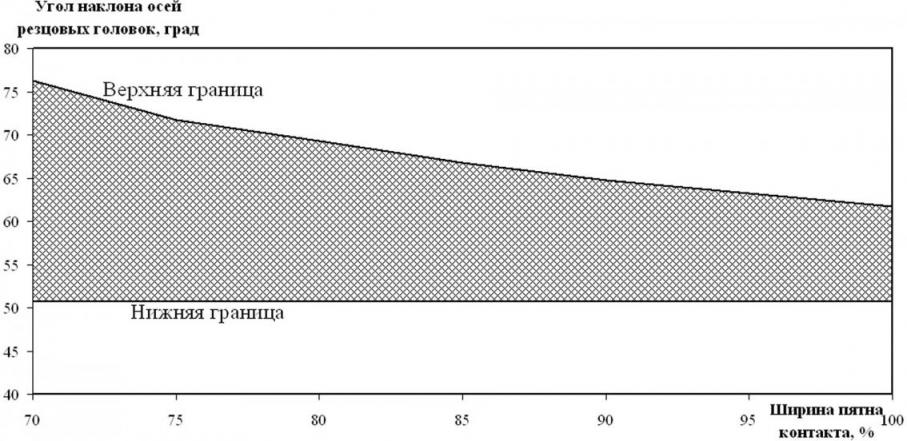

В соответствии с этимразработанаметодикаопределения углов наклона осейдельтовидных РГ ![]() взависимости от заданной ширины пятнаконтакта a,модель которой приведена на рисунке 19. На основе данноймодели разработаны алгоритм и программаопределения на ЭВМ диапазона величинугловнаклона осей дельтовидных РГ

взависимости от заданной ширины пятнаконтакта a,модель которой приведена на рисунке 19. На основе данноймодели разработаны алгоритм и программаопределения на ЭВМ диапазона величинугловнаклона осей дельтовидных РГ  , обеспечивающих регламентированную ГОСТом ширину пятна контакта зубьев ЦЗК впередаче

, обеспечивающих регламентированную ГОСТом ширину пятна контакта зубьев ЦЗК впередаче![]() .

.

По результатам расчетовпостроены графики зависимости величиныуглов наклона осей спаренных дельтовидныхРГ от ширины пятна контакта, заданной в % отширины зубчатого венца ведомого колесачетвертой передачи мотороллера модулемm = 2,5 мм(рисунок 20). На графиках приведенырасчетные верхняя и нижняя границыдиапазона изменения угла ![]() .

.

Нижняя границапредставляет собой значение угла, прикотором линия бочкообразных зубьев ведомого колеса,нарезанного спаренными дельтовидными РГ, полностьюсовпадает с линией вогнутых зубьевведущего колеса, нарезанного ДРГ по схеме обкатывающегозубопротягивания.

|  | |

| Рисунок 19. Параметрическая модельопределения по нормативной ширине пятна контакта | Рисунок20. Диапазон изменения величины углов наклона осейспаренных дельтовидных РГ в зависимости от шириныпятна контакта | |

Как отмечено выше, такойтеоретически правильный вариант контактабоковых поверхностей зубьев колес спродольной модификацией неприемлем.Верхняя границапредставляет собой значения угла, прикоторых линия бочкообразных зубьев ведомого колесаимеет большую кривизну,чем линия вогнутых зубьевведомого колеса. При этом гарантируетсялокализованный по середине зуба контактшириной не меньше заданной ГОСТ 1643-81.

В шестой главе рассмотрены вопросы практическойреализации высокоэффективных способовзубонарезания ЦЗК зуборезными РГразличных типов.

Созданные перспективныеспособызубонарезания ЦЗК основаны на применении новогопрогрессивного вида зуборезного инструмента– РГ большогодиаметра.К числу характерныхособенностей РГ разных типов можно отнести:

- формообразованиезубчатых поверхностей осуществляется пометоду z-кратного обката или обкатывающегозубопротягивания;

- режущие кромки резцовимеют прямолинейную форму;

- зубонарезаниеосуществляется как при кинематическойсвязи движений формообразования и резания,так и без согласования этихдвижений;

- применение сборныхконструкций РГ при использовании принципавзаимозаменяемости резцов;

- возможностьиспользования различных современныхинструментальных материалов в зависимостиот принятой схемы формообразования.

В работах Федорова Ю.Н.предложена конструкция ДРГдиаметром 215 мм,оснащенной 18-ю взаимозаменяемыми резцами снапайными пластинами из твердого сплаваТ15К6. Для реализации способа зубонарезаниятвердосплавными ДРГ на столегоризонтально-фрезерного станкаустанавливался специальныйавтоматический ОДМ с эталоннойреечно-зубчатой парой, позволяющийосуществлять поочередно движения обката иделения на зуб.

Набазе ДРГвпоследствии создана целая гаммаразличныхконструкцийзуборезных РГ. Основнойзадачей припроектировании РГ былообеспечение высокого уровнятехнологичностиинструмента,достижимого только при эффективном использованиипринципавзаимозаменяемостирежущих элементов. Унификацияконструкцийпредусматриваетодинаковыегабаритные размеры взаимозаменяемыхрезцов, заданные исходя из необходимойпрочности режущихпластин ижесткости элементов для их закрепления,независимо от способакрепления. Этим условиям в полной мере отвечаюттиповые конструкции взаимозаменяемыхрезцов снапайнымитвердосплавнымипластинами, которые в течение длительноговремени успешно эксплуатировалисьв производственных условиях. Эти резцыобеспечивали послепереточки полное восстановлениепараметроврежущей части и длины за счетрегулируемых сферических опор резцов при ихнастройке иконтроле вспециальныхприспособлениях. В дальнейшембыла созданагамма современных конструкцийвзаимозаменяемыхрезцов смеханическимкреплением режущих пластин,используемых в различных РГ. Это позволилоувеличить число переточекпочти вдвое,что способствовало снижениюсебестоимостиэксплуатацииинструментов.

В ходеэкспериментальных исследований износарежущих пластин взаимозаменяемых резцовпо задним поверхностям, исходя изнеобходимой их прочности, были установленыоптимальные значения углов заточкирежущей части. Для стандартного углапрофиля =20°рекомендованы следующие значения углов встатическом положении и в рабочемположении при установке в РГ: на вершинномлезвии с = - 4° (р = -7°43 ),с = 12°(р = 15°43); на боковых режущих кромкахс = -1°21(р = 2°34 ),с = 4°6(р = 5°16 ).Неизменность первоначальныхгеометрических параметровунифицированных сборных взаимозаменяемыхрезцов в процессе их эксплуатацииинструмента достигалась за счетзатачивания резцов комплектом в кассетномприспособлении на плоскошлифовальномстанке с использованием синусной плиты споследующим комплексным контролем вспециальном приспособлении.

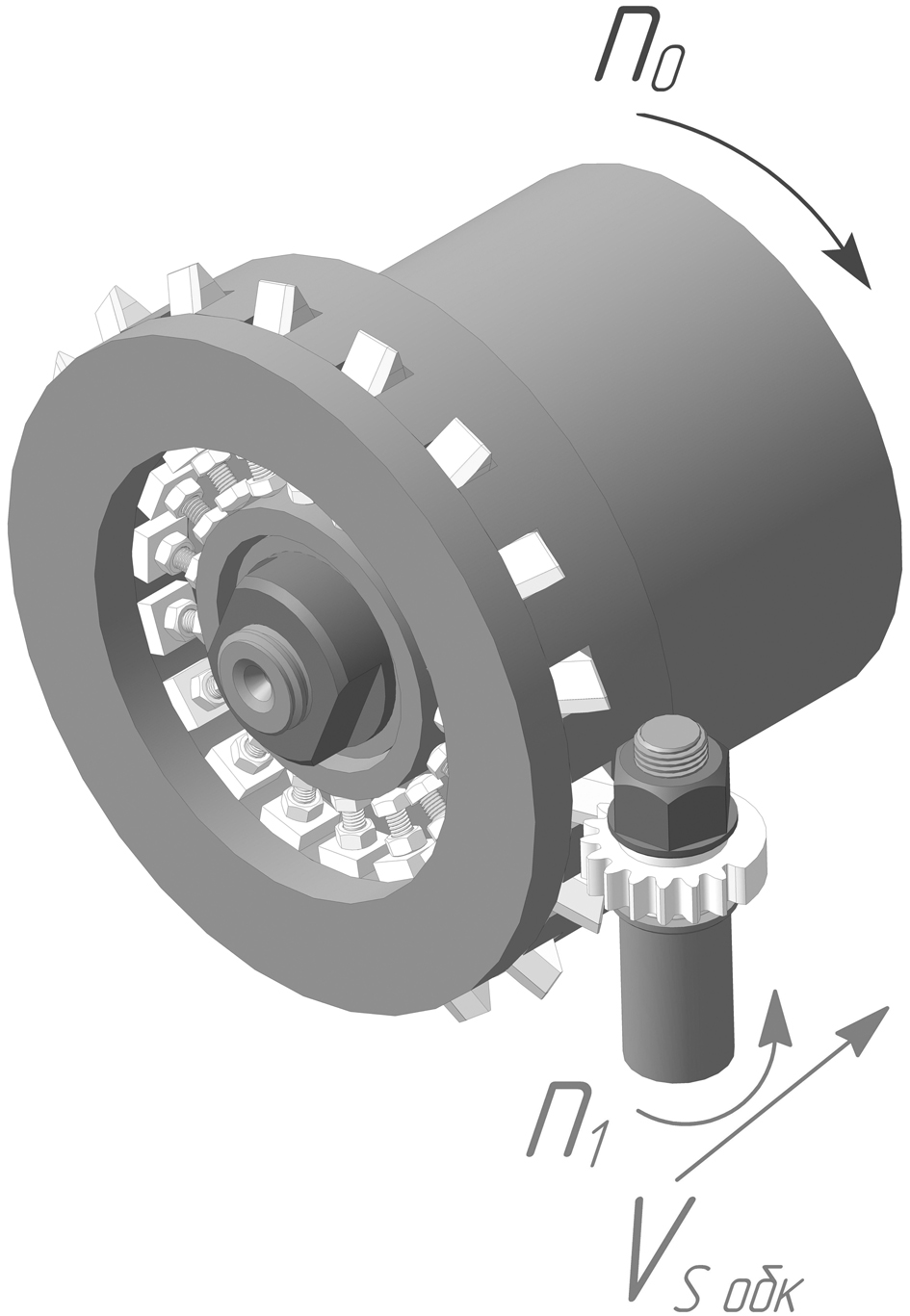

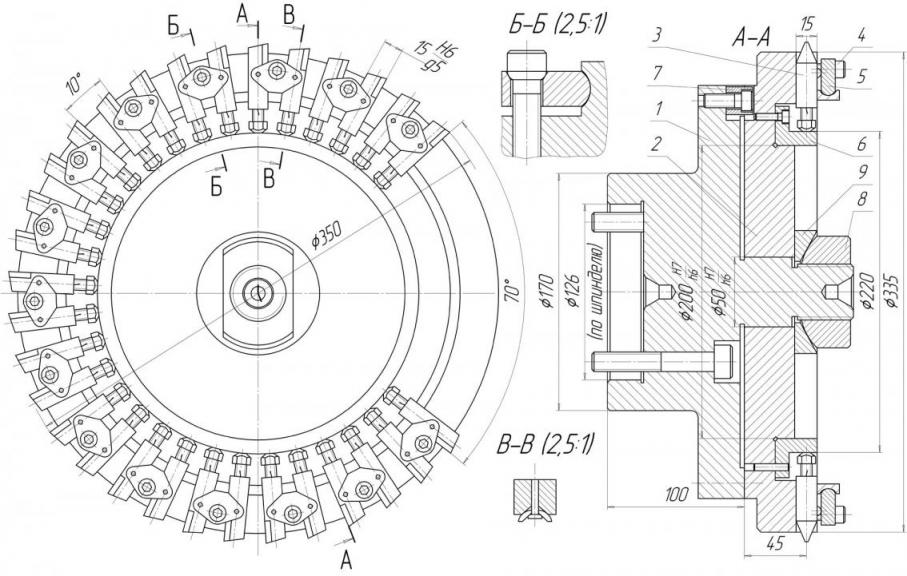

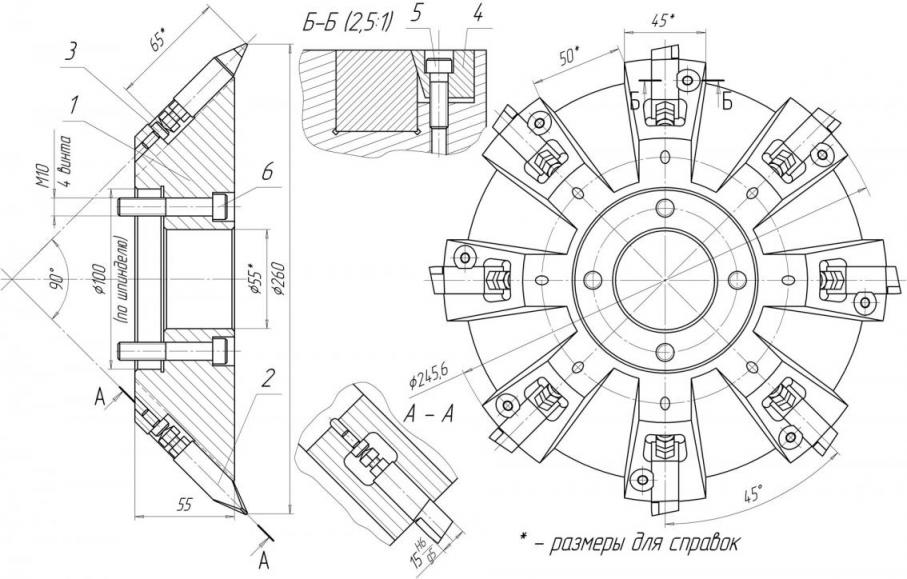

Вработе представленывысокотехнологичныеконструкцииДРГдля обкатывающего зубопротягивания(рисунок21) идельтовидных РГ (рисунок 22). Инструментможет бытьиспользован для зубонарезанияЦЗК нафрезерном станке,оснащенномдвухшпиндельнойпереходнойраздаточной коробкой. Припроектировании РГ различных типов максимально использованыудачные конструктивныерешения, которые применялись и оправдали себя при создании ДРГ.

Дляуспешнойпрактическойреализации способов зубонарезанияразличнымиРГ использованунифицированныйконтрольно-заточныйкомплекс, позволившийосуществлять сборку инструментовна основепринципа полной взаимозаменяемости в соответствиис жесткимитребованиями по точностивзаимного положения режущих кромок. Комплекстехнологическойоснастки включает: кассетноеприспособление для заточки комплектарезцов наплоско-шлифовальномстанке; специальное приспособлениедля контроляи регулировки вылетавзаимозаменяемыхрезцов; приспособление для контроля радиальногои торцовогобиения режущихкромок РГв сборе.При этомиспользованныеконструктивные решения обеспечили надлежащуюточность сборных РГ для зубонарезанияЦЗК мотопроизводства.

Рисунок 21. КонструкцияДРГ для обкатывающего зубопротягиванияс

установкой на торецшпинделя и креплением резцовдвусторонними прихватами

Рисунок 22.Конструкция дельтовидных РГ длязубонарезания ЦЗК

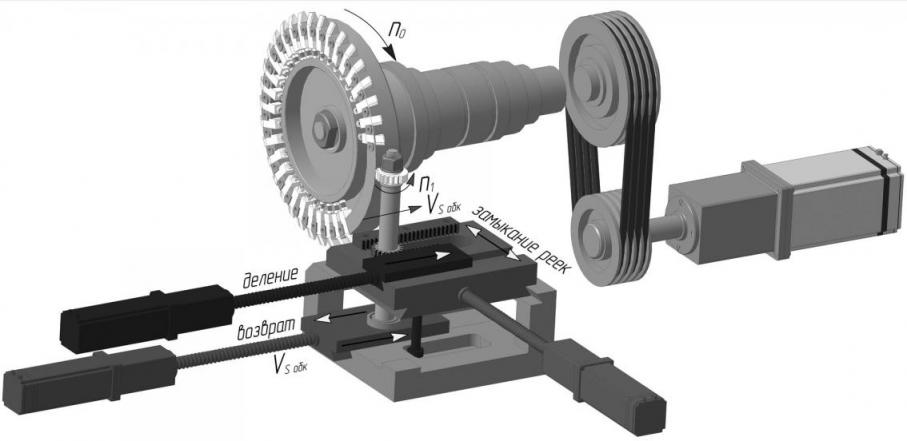

Дляуспешнойреализации прогрессивныхспособовзубонарезания РГ, в частности обкатывающегозубопротягивания,потребовалось устранитьвыявленные в процессеэксплуатациимодернизированныхфрезерных станков для зубонарезания ЦЗК по методу z-кратногообката РГнедостатки. С этой целью был разработан новый вариант обкатно-делительного механизмабез шарнирного соединенияэталонной зубчатой рейки,позволяющийсовместить по временивспомогательные движения возвратазаготовкив исходноеположение иее деления на зуб.

Применение обкатно-делительного механизма(рисунок 23), в которомотсутствуют качательные движенияэталонной обкатной рейки, а движениеобката осуществляется всегда в однусторону, исключает возможность накопленияпогрешности шагового параметра, чтоспособствует повышению точностинарезаемых зубчатых колес.

Рисунок 23.Схема обкатно-делительногомеханизма

с возможностьюприменения оборудования с ЧПУ

При этом сохраняетсявысокая производительность зубонарезанияпорядка 1…1,5 с/зуб. Каждый цикл зубонарезаниясокращается за счет уменьшения длиныобката и совмещения движений делениязаготовки и возврата ее в исходноеположение, которые осуществляются припрохождении свободного от резцов сектораРГ. Конструкция нового обкатно-делительного механизмазапатентована (Патент РФ2280544). Для совмещения вспомогательныхдвижений, в механизме предусмотренавозможность автономного перемещенияделительной рейки в направлении движенияобката, которое обеспечиваетдополнительный поворот оправки изделия сцелью осуществления деления заготовки наодин зуб при ее возврате в исходноеположение.

Разработанный обкатно-делительныймеханизм обладаетуниверсальностью и может использоваться как дляобкатывающего зубопротягивания сдополнительным перемещением делительнойрейки, так и для зубонарезания ДРГ без такого перемещения. Предложенная конструкция можетиспользоваться при модернизации серийныхгоризонтально-фрезерных станков длязубонарезания в условиях единичного имелкосерийного производства. Дляреализации зубонарезания ЦЗК с помощью РГ вусловиях серийного икрупносерийногопроизводства целесообразно созданиеспециализированных установок, в том числе с ЧПУ(см. рисунок23).

Рядинновационных разработок, выполненных входе подготовки диссертации, прошли успешныепроизводственные испытания ивнедрены наведущих машиностроительныхпредприятиях региона. В частности:

- на ОАО «АК «Тульскиймашиностроительный завод» прошлииспытания и были внедрены в производство:новая малоотходная технологияизготовления ЦЗК мотороллеров изштампованных заготовок с оформленнымизубьями; способы зубонарезания ДРГ иогибающего зубопротягивания ЦЗК;

- на ОАО «ТОЗ» новые технологиизубообработки ЦЗК, основанные наперспективных способах зубонарезанияпрогрессивными зуборезными инструментами– РГ большогодиаметра;

- на ФГУП «ГНПП «Сплав»инновационная технологиясогласованного зубонарезания ЦЗК передачс различной продольной модификациейзубьев.

Ряд теоретическихположений, инновационные технологиизубообработки, высокоэффективные способызубонарезания ЦЗК, прогрессивные конструкциизуборезных РГ и методики их проектированиявключены в учебный процесс ГОУ ВПОТульский государственный университет влекционные курсы «Технологиямашиностроения», «Обработка сложныхповерхностей, «Режущий инструмент» и«Инструмент для обработки эвольвентныхзубчатых колес».

Основныевыводы и результаты

1. Анализтехнологических схем зубообработки ЦЗКпозволил сформулировать перспективноенаправление их совершенствования созданиемалооперационных технологийзубообработки с использованиемвысокопроизводительных процессовзубонарезания прогрессивными режущимиинструментами РГ большого диаметра.

2. методикасравнительного анализапроизводительности способовзубонарезания ЦЗК, разработанная на базеих кинематического анализа,предусматривающего сопоставлениефизических (толщины срезаемого слоя a) и технологических(скорости резания V иподачи S) параметров,позволила объективно оценитьпотенциальные возможности различныхспособов.

Установлено, что вкачестве сопоставляемого параметра,характеризующего реальные условиязубонарезания ЦЗК по методу обката сучетом характерных особенностей схемывырезания впадины, следует приниматьмаксимальную толщину слоя амах,срезаемого периферийными режущимикромками зуборезного инструмента,определяющую наибольшую нагрузку наединицу длины режущей кромкиинструмента.

3. Выявлено, что врассматриваемом диапазоне типоразмеровЦЗК (модуль m = 2…5 мм, число зубьев z1 = 15…50и ширина зубчатоговенцаb1 = 10…20 мм) наибольшуюпроизводительностьобеспечивают способы зубонарезания ДРГметодами z-кратного обката и обкатывающегозубопротягивания, позволяющие минимизировать количествотехнологических движений,эффективноиспользовать режущие свойства современныхинструментальных материалов и реализоватьрациональные схемы вырезаниявпадин.

4. Моделированиепроцессов зубонарезания ЦЗК РГ с учетом характерных особенностей схемы вырезания впадинЦЗК позволило установить взаимосвязи параметровобрабатываемых колес(m, z1, b1),физических (толщины – a иплощади срезаемых слоев – F, силы резания – Pz), кинематических(скорости относительного движенияформообразования – Vф) итехнологических (скорости резания – V, скорости движенияподачи обката – VSобк) параметровпроцессов зубонарезания и конструктивныхпараметров зуборезных инструментов(диаметра –D0 и числа режущих зубьев – z0) иразработать методики проектированиязуборезных РГ для обкатывающегозубопротягивания ЦЗК.

5. Предложенный способ управленияпараметрами схемы вырезания впадины путем расположениярезцов в РГ для обкатывающегозубопротягивания с монотонновозрастающим с определеннойзакономерностью окружным шагом –tокр обеспечил возможность сокращения количества резцов в 1,8 разаи уменьшениядиаметраинструмента до 300 мм, в результате чегопроизводительность зубонарезанияповышена на 30% приодновременнойстабилизации сил резания.

6.Обоснована малооперационнаятехнологическая схема согласованногозубонарезания ЦЗК передачи,предусматривающая нарезание ведущегозубчатого колеса с вогнутой продольноймодификацией зубьев ДРГ по схемеобкатывающего зубопротягивания, аведомого колеса с бочкообразнойпродольной модификацией зубьев дельтовидными РГ посхеме z-кратного обката, позволяющаяснизить чувствительность передач кпогрешностям изготовления и монтажа засчет локализации по середине зуба пятнаконтакта эллипсовидной формырегламентированной ГОСТом ширины.

7. Моделированиепроцессов формообразованияпродольно-модифицированных зубчатыхповерхностей ЦЗК при зубонарезании РГпозволило получить аналитическиезависимости для определения величиныпродольной модификации зубьев ЦЗКпередачи.

На основемоделирования с учетом последующегосопряжения ЦЗК в зубчатых передачахвыявленыпараметры колес и процессов зубонарезания,влияющие наширину пятна контакта. Установлено, что наибольшеевлияние оказывают диаметры РГ иуглы наклона осей дельтовидныхРГ. Определено условие локализации пятна контакта посередине зуба, заключающееся в том, чтовеличинабочкообразности ЦЗК передачи должна бытьбольше величины вогнутости зубьев сопрягаемогоколеса, что обеспечивается соотношением диаметров ДРГ и дельтовидных РГ впределах1,2…1,5.

8. Разработанная методика определения диаметров зуборезныхинструментов и углов наклона осей дельтовидных РГ кначальной прямой позволила установить диапазон углов наклона осейдельтовидных РГ ![]() ,обеспечивающий регламентируемую ГОСТомширину пятна контакта ЦЗКпередачи m = 2,5 мм не менее 60% от ширины зубчатоговенца (не хуже 7-й степени точности по ГОСТ1643-81).

,обеспечивающий регламентируемую ГОСТомширину пятна контакта ЦЗКпередачи m = 2,5 мм не менее 60% от ширины зубчатоговенца (не хуже 7-й степени точности по ГОСТ1643-81).

9. Для реализациипредложенных перспективных способовзубонарезания ЦЗК разработаны прогрессивныеконструкции зуборезных дисковых идельтовидных РГ с использованием принципа полнойвзаимозаменяемости резцов с механическимкреплением режущих пластин, обеспечившиевысокий уровень технологичностиинструмента.