Организация производственных процессов предприятий машиностроения на основе принципов бережливого производства

На правах рукописи

Бабушкин Виталий михайлович

Организация производственных процессов предприятий машиностроения на основе принципов бережливого производства

Специальность: 05.02.22 Организация производства

(промышленность)

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата экономических наук

Казань – 2012

Работа выполнена на кафедре экономики и управления на предприятии ФГБОУ ВПО «Казанский национальный исследовательский технический университет им. А.Н. Туполева-КАИ»

| Научный руководитель: | Мингалеев Газиз Фуатович, доктор экономических наук, профессор. |

| Официальные оппоненты: | Гилева Татьяна Альбертовна, доктор экономических наук, профессор ФГБОУ ВПО «Уфимский государственный авиационный технический университет», профессор кафедры экономики предпринимательства. |

| Сафиуллин Наиль Закирович, доктор экономических наук, профессор, ФГБОУ ВПО «Казанский национальный исследовательский технический университет им. А.Н. Туполева - КАИ», заведующий кафедрой технологии радиоэлектронных средств. | |

| Ведущая организация | ФГБОУ ВПО «Сибирский государственный аэрокосмический университет им. академика М.Ф. Решетнева». |

Защита состоится 30 мая 2012 года в 10.00 часов на заседании диссертационного совета Д 212.079.07 при ФГБОУ ВПО «Казанский национальный исследовательский технический университет им. А.Н. Туполева-КАИ» по адресу: 420015, г. Казань, ул. Б. Красная, д. 55, аудитория 545.

С диссертацией можно ознакомиться в библиотеке ФГБОУ ВПО «Казанский национальный исследовательский технический университет им. А.Н. Туполева-КАИ».

Сведения о защите и автореферат диссертации размещены на официальных сайтах ВАК Министерства образования и науки РФ http://www.vak.ed.gov.ru и ФГБОУ ВПО «Казанский национальный исследовательский технический университет им. А.Н. Туполева-КАИ» http://www.kai.ru.

Автореферат разослан 28 апреля 2012 года.

| Ученый секретарь диссертационного совета, кандидат экономических наук, доцент |  | М.Ф. Сафаргалиев |

. ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы исследования. В современных условиях изменчивого спроса на продукцию, ограниченности материальных и финансовых ресурсов, на предприятиях машиностроения обостряются проблемы обеспечения выпуска продукции с определенными для конкретного заказа размерами партий и по конкурентоспособным ценам, а также сокращения объемов незавершенного производства, что приводит к увеличению затрат на внутрипроизводственное хранение и замораживанию оборотных средств предприятия. Так, в инструментальном производстве таких предприятий, как ОАО «ГАЗ», ежемесячный объем незавершенного производства оценивается в $700 000, в ОАО «Камский прессово-рамный завод» в $500 000 при соотношении объема выпуска к объему незавершенного производства в пропорциях 1:5–1:9[1].

Существующие методы и средства организации производственных процессов на отечественных предприятиях обладают точечным характером применения, что в большинстве случаев не позволяет им адекватно и своевременно реагировать на быстро меняющиеся условия хозяйствования, потребности потребителей и возможности поставщиков. Все это приводит к потере потенциальных заказчиков и, как следствие, снижению эффективности функционирования производственных систем. Основной причиной этого является существующий уровень организации производственных процессов, характеризующийся ограниченной функциональностью изготавливаемой продукции, несовершенством технологических процессов, несоответствием требуемого заказчиком объема и характера выпуска продукции, низким уровнем автоматизации.

Решение проблем организации производственных процессов должно быть комплексным, применяемые методы организации производственных процессов следует ориентировать на ценность для потребителя, быструю перенастройку производства под требования рынка и учитывать особенности функционирования производственных систем. Предприятия должны интегрировать преимущества единичного (высокая гибкость процесса и возможность производства разнообразной продукции) и массового (низкая себестоимость единицы продукции) типов производства с рациональным сочетанием в пространстве и во времени всех основных и вспомогательных процессов.

Результатом такой интеграции могут служить производственные системы, использующие методы организации производственных процессов на основе концепции бережливого производства.

В России уже сотни предприятий встали на путь построения производственных систем на основе современных принципов организации производства, в том числе бережливого производства. Среди них ОАО «АВТОВАЗ», ОАО «Русский алюминий», ОАО «УАЗ», ОАО «Северсталь», ОАО «СИБУР Холдинг», ОАО «Уралмашзавод», ОАО «КАМАЗ», предприятия, входящие в Группу «ГАЗ» и др. Предприятия, внедряющие принципы бережливого производства, при минимальных вложениях добиваются следующих результатов: увеличения производительности труда на 35-70 процентов; сокращения времени производственного цикла на 25-90 процентов; роста качества на 40 процентов; роста времени работы оборудования в исправном состоянии - до 98,87 процента; высвобождения производственных площадей на 25-50 процентов; сокращения брака на 58-90 процентов и др.[2]

Для улучшения представленных результатов деятельности предприятия на основе принципов бережливого производства, необходимо наличие дополнительного инструментария по организации и управлению производственными процессами. Этот инструментарий должен обеспечивать информационную прозрачность различных направлений хозяйственной деятельности, охватывать широкий спектр процедур управления на всех уровнях предприятия и сопровождаться регулярной оценкой эффективности организации производственных процессов.

В связи с этим разработка методов и средств организации, планирования и управления производственными процессами предприятий машиностроения на основе принципов бережливого производства являются актуальными задачами для отечественных предприятий.

Вышеизложенное определило проблематику исследования и обусловило актуальность данной работы, предопределило ее значимость в практическом и теоретическом аспектах.

Степень изученности проблемы. Фундаментальные исследования, отражающие сущность, экономическое содержание, а также измерение и анализ эффективности организации производственных процессов, проводились такими зарубежными учеными, как Б. Баггали, Дж. Вумеком, Л. Гэлловеем, Э. Голдраттом, Д. Джонсом, М. Джорджем, П. Друкером, М. Имаи, Б. Карлоффом, А. Клевлином, Дж. Коксом, М. Коленсо, Дж. Лайкером, Б. Маскеллом, К. Менаром, М. Месконом, Дж. Морганом, Д. О'Лири, Т. Оно, Т. Питерсом, С. Синго, Дж. Стивенсоном, Р. Уотерменом, В. Хайнишем, М. Хаммером, Д. Хоббсом, Д. Чампи, Р.Чейзом, Й. Шумпетером, Г. Эмерсоном и др., а также отечественными – Ю. Васильевым, Д. Гавриловым, В. Гинзбургом, Е. Лебедевым, Н. Моисеевой, В. Октябрьским, Р. Петуховым, С. Поповым, В. Родионовой, Н. Сафиуллиным, О. Туровцом и др.

Значительный вклад в решение проблем преодоления ограничений в организации и управлении производственными процессами предприятий внесли такие отечественные и зарубежные авторы, как С. Александров, А. Антонов, А. Аронов, М. Блувштейн, И. Бобко, Ю. Богатин, В. Бусыгин, И. Герчикова, В. Дякин, Т. Егорова, В. Жариков, О. Завъялов, Л. Исмагилова, Л. Канторович, Э. Крылов, А. Курицын, В. Лапенков, Е. Малиновская, М. Мароши, Э. Минаев, Я. Монден, Н. Новицкий, В. Новожилов, У. Оучи, А. Радченко, Р. Рябухин, Н. Савруков, Н. Сафиуллин, Г. Серебренников, В. Синавина, А. Стерлигова, Х. Такеда, Р. Темплар, А. Трифилова, Л. Тарасевич, Л. Трусова, А. Фель, А. Юсупова и др.

Вопросы организации, управления и оценки экономической эффективности производственных процессов затрагиваются в работах Т. Гилевой, С. Каменицера В. Лебедева, М. Макаренко, Е. Мерзликиной, Г. Мингалеева, М. Морриса, Г. Осиповой, Б. Прыкина, Р. Рэнделла, Р. Фатхутдинова, П. Фостера, С. Хачатурова и др.

Однако теоретические и практические вопросы применения принципов и методов бережливого производства в деятельности отечественных предприятий с учетом особенностей их производственных систем, вариативности и неопределенности факторов внутренней и внешней среды (спроса, требуемого уровня качества и затрат на его обеспечение, объемов инвестиций) требуют дополнительного изучения.

Цель диссертационной работы заключалась в разработке методических аспектов организации производственных процессов предприятий машиностроения на основе принципов бережливого производства, позволяющих сформировать и обосновать практические рекомендации и комплекс мероприятий по повышению эффективности организации производственных процессов.

Указанная цель предопределила постановку и необходимость решения следующих основных задач исследования:

- Провести анализ теоретико-методологической базы организации производства для выявления экономического содержания, сущности и функций, принципов и методов организации производственных процессов предприятий в современных условиях.

- Разработать и обосновать основные направления, методы и средства организации производственных процессов предприятия.

- Предложить практические рекомендации по оценке эффективности организации производственных процессов машиностроительного предприятия.

- Уточнить методический инструментарий выявления проблем в организации производства машиностроительных предприятий на основе методологических положений бережливого производства и с учетом специфики деятельности отечественных предприятий.

- Разработать комплекс практических мероприятий по совершенствованию производственных процессов предприятия, базируясь на разработанном методическом инструментарии, а также сформировать сценарии развития производственной системы в условиях изменения факторов внутренней и внешней среды.

- Провести качественную и количественную оценку результатов реализации сценариев программы повышения эффективности производственных процессов предприятия.

Объектом исследования являются машиностроительные предприятия, реализующие проекты и программы, направленные на повышение эффективности функционирования производственной системы.

Предметом исследования являются экономические отношения, возникающие в процессе применения принципов, методов и средств организации производственных процессов, используемых в процессе разработки, оценки и совершенствования программ развития производственных систем.

Теоретической и методологической основой послужили труды отечественных и зарубежных экономистов, а также законодательные и нормативные правовые акты и программные документы, связанные с исследованием принципов, методов и способов оценки эффективности организации производственных процессов предприятий в современных условиях.

Информационную базу диссертационной работы составили материалы отечественной и зарубежной научной литературы, диссертационные исследования, данные Федеральной службы статистики Российской Федерации и Республики Татарстан, периодической печати и сети Интернет, официальные данные производственно-экономической деятельности ОАО «КМПО», ОАО «Казанькомпрессормаш» и ОАО «Зеленодольский завод им. А.М. Горького», результаты личного обследования производственных процессов машиностроительных предприятий РТ в ходе выполнения хоздоговорных работ, а также монографии, коллективные работы, материалы научно-практических конференций, информационные ресурсы сети Интернет и др.

В ходе исследования использованы локальные нормативные акты, в числе которых - Долгосрочная целевая программа «Реализация проекта «Бережливое производство» в Республике Татарстан на 2011 - 2013 годы», Программа социально-экономического развития Республи ки Татарстан на 2011 - 2015 гг.

Содержание диссертационного исследования соответствует пункту 5. Разработка научных, методологических и системотехнических принципов повышения эффективности функционирования и качества организации производственных систем и пункту 11. Разработка методов и средств планирования и управления производственными процессами и их результатами Паспорта ВАК России специальности 05.02.22 –Организация производства (промышленность) (экономические науки).

Научная новизна диссертационной работы состоит в разработке методологических и научно-методических аспектов организации производственных процессов на машиностроительном предприятии с обоснованием практических рекомендаций и комплекса мероприятий по повышению эффективности функционирования производственных систем.

В соответствии с поставленными задачами получены следующие научные результаты:

1. Уточнены целевые ориентиры принципов организации производства, акцентированные на активизацию обратной связи с потребителями продукции, гибкость производства и самодиагностику параметров производственных процессов, в отличие от существующей практики, направленной на повышение показателей деятельности производителя при относительно слабом учете интересов потребителей, что дает возможность повышения эффективности организации производства за счет снижения затрат на производство продукции при обеспечении требуемого уровня удовлетворенности потребителя.

2. Определены наиболее эффективные методы, направленные на практическую реализацию принципа многозадачности (методы управления проектами, методы тимбилдинга, «универсального» рабочего, работы под заказ) и принципа самодиагностики производственных процессов (методы встроенного качества, методы компьютерной диагностики и автономизации), что отличает их от позиции, ориентированной на специализацию процессов и сотрудников и внешний периодический контроль, что позволяет снизить время отклика производственной системы и сократить затраты на обеспечение требуемого уровня качества продукции.

3. Предложена система показателей оценки эффективности организации производственных процессов, включающая в себя группы показателей: ценности для потребителя, системности решений, многозадачности, целевых затрат и самодиагностики производственных процессов, отличающаяся четкой ориентацией на учет степени удовлетворенности потребителя и уровень целевых затрат на обеспечение требуемого уровня качества, что позволяет количественно оценивать степень реализации принципов организации производства.

4. Разработана методика производственного аудита, основанная на принципах бережливого производства и направленная на выявление «скрытых» потерь, включающая в себя блоки оценки параметров внешней среды и обратной связи, оценки целей и качества процессов, оценки эффективности тимбилдинга, в отличие от традиционных методик, не предполагавших активную обратную связь с потребителями и поставщиками, что обеспечивает снижение затрат времени на выявление потерь в производственных процессах и поиск возможных резервов повышения эффективности производственных процессов.

5. Предложен комплекс практических мероприятий, направленный на повышение эффективности организации производственных процессов, основанный на сформированном методическом обеспечении реализации базовых принципов и предлагающий пошаговое внедрение инструментов бережливого производства (метод «хейдзунка») на участках с ограниченной пропускной способностью, что дает возможность выравнивания объемов работ в пространстве и во времени, в отличие от практики интуитивного выбора мероприятий по улучшению производственных процессов без учета времени такта.

6. Разработаны сценарии реализации комплекса мероприятий, учитывающие изменение ряда экзогенных и эндогенных факторов (спрос на продукцию, требуемый уровень качества и затраты на его обеспечение, объемы инвестиций), в отличие от подходов, ориентированных на учет в большей степени факторов внутренней среды предприятия, на основе чего обоснована экономическая целесообразность реализации сценария, ориентированного на рынок и изменение спроса за счет быстрого перехода на выпуск новых или модифицированных изделий при наименьших потерях ресурсов.

Теоретическая и практическая значимость работы заключается в том, что основные научные положения и выводы могут быть:

- использованы для дальнейших теоретико-методологических исследований по совершенствованию методической и нормативной базы функционирования производственных систем предприятий машиностроения;

- основой для выбора направлений, форм и методов стратегического планирования и являться инструментом в решении конкретных прикладных задач по повышению эффективности организации производственных процессов предприятия;

- использованы при проведении производственного аудита, что позволит возможность количественно оценить внутренние и внешние резервы повышения эффективности и сформировать на их основе программы совершенствования функционирования производственной системы в условиях ограниченности ресурсов и неопределенности;

- использованы при системном подходе к оценке приоритетов по финансированию проектов развития производственных систем;

- применены как в основном образовательном процессе в преподавании курсов: «Организация производства», «Производственный менеджмент», «Экономика предприятия», «Основы бережливого производства», «Экономика фирмы и отраслевых рынков» и др., так и в дополнительном профессиональном образовании для подготовки, переподготовки инженерно-технических работников и специалистов промышленных предприятий и иных организаций.

Апробация результатов исследования. Результаты диссертационной работы были использованы при создании U-образной ячейки по изготовлению конических шестерен в цехе №007 ОАО «Казанское моторостроительное производственное объединение» и при подготовке отчета о проведении НИР по государственному контракту № 31 от 11.06.2010г. «Проведение апробации учебных курсов и внедрение на производственной линии ОАО «Казанское моторостроительное производственное объединение» элементов методики «Бережливое производство».

Разработанные предложения, внедрены в практику хозяйственной деятельности ОАО «Казанское моторостроительное производственное объединение», а также используются в учебном процессе в ФГБОУ ВПО «Казанский национальный исследовательский технический университет им. А.Н. Туполева-КАИ», в том числе, при подготовке бакалавров по направлениям 080100 «Экономика» (профиль «Экономика фирмы и отраслевых рынков») и 080200 «Менеджмент» (профиль «Производственный менеджмент»).

Автор принимал участие в разработке долгосрочной целевой программы «Реализация проекта «Бережливое производство» в Республике Татарстан на 2011 - 2013 годы» в рамках государственного контракта № 36 от 06.09.2011 г. Внедрение результатов исследования подтверждено соответствующими документами.

Основные положения диссертации были изложены автором на Международных научно-практических конференциях, в том числе «Авиакосмические технологии и оборудование АКТО Казань-2006», «АКТО Казань-2008», «Инновационные технологии в проектировании и производстве изделий машиностроения Казань-2008», всероссийских молодежных научных конференциях «Туполевские чтения» (Казань, 2006 г.), «Спиридоновские чтения» (Казань, 2011 г.) и др. По теме диссертации опубликовано 11 научных работ общим объемом 3,7 п.л., в том числе 1 статья в журнале «Вестник экономики, права и социологии» и 2 статьи в журнале «Вестник КГТУ им. А.Н.Туполева», рекомендованных ВАК России для опубликования материалов по кандидатским и докторским диссертациям.

Структура диссертации. Работа состоит из введения, трех глав, содержащих 9 параграфов, выводов и рекомендаций, библиографического списка использованной литературы, включающего 151 наименование, 21 таблицы, 8 рисунков, 24 формул и 7 приложений.

Во введении определена и обоснована актуальность темы диссертационного исследования, определены цель и задачи, предмет и объект исследования, теоретические и методологические основы исследования, сформулированы научная новизна и практическая значимость исследования, апробация результатов исследования и его структура.

В первой главе « Теоретические и методологические аспекты эффективности организации производственных процессов на предприятиях машиностроения» раскрыта сущность и экономическое содержание основных понятий организации машиностроительного производства, уточнено содержание комплекса принципов, факторов, методов и средств организации производственных процессов. Предложен методический инструментарий выявления проблем в организации, планировании и управлении производственными процессами машиностроительных предприятий на основе методологических положений бережливого производства.

Во второй главе «Экономический анализ проблем и ограничений функционирования производственных систем зарубежных и отечественных предприятий» проведен анализ функционирования производственных систем зарубежных и отечественных предприятий, выявлены основные проблемы и ограничения в организации производственных процессов, определены возможные резервы повышения эффективности функционирования производственных систем.

В третьей главе «Система управляющих воздействий по повышению эффективности организации производственных процессов предприятий» выявлены и оценены изменения факторов повышения эффективности функционирования производственной системы ОАО «КМПО», предложен комплекс практических мероприятий по повышению эффективности организации производственных процессов, разработаны сценарии реализации комплекса мероприятий с учетом выявленных факторов внутренней и внешней среды, проведена оценка результатов реализации сценариев.

В заключении сформулированы основные выводы и результаты диссертационной работы.

. ОСНОВНЫЕ ПОЛОЖЕНИЯ, ВЫНОСИМЫЕ НА ЗАЩИТУ

1. Уточнены целевые ориентиры принципов организации производства, акцентированные на активизацию обратной связи с потребителями продукции, гибкость производства и самодиагностику параметров производственных процессов.

Функционирование производственных систем в современных условиях ставит перед предприятиями задачи определения качественно новых направлений, принципов и методов организации производства, направленных на повышение их эффективности и достижение поставленных приоритетных целей и задач.

Результатом анализа существующих классификаций научных принципов организации производства, представленных в разрезе различных моделей менеджмента (американской, европейской, японской) явилась авторская группировка и уточнение содержания принципов организации производства (табл. 1), согласно которой для каждого из них определены целевые ориентиры.

Таблица 1

Группировка принципов организации производства

| Базовые принципы организации производства | Целевые ориентиры | Принципы организации производства |

| Принцип главенства ценности для потребителя | 1. Ориентация на ценность для потребителя | Принцип формирования этапов технологической цепи на основе оценки вклада в ценности для потребителя |

| Принцип системности решений | 2. Системность принятия организационных, технико-технологических, методических и управленческих решений | Принцип информатизации производства |

| Принцип модульности производства | ||

| Принцип виртуальности производственных связей и сетевые принципы | ||

| Принцип обратной связи между процессами проектирования, производства и эксплуатации | ||

| Принцип приоритета времени | 3. Всемерное сокращение производственного цикла | Непрерывность |

| Параллельность | ||

| Принцип прямоточности | ||

| Принцип многозадачности | 4. Возможность быстрой перенастройки производства под требования рынка | Принцип гибкости |

| Универсализация процесса | ||

| Принцип целевых затрат | 5. Всемерное снижение затрат на производство продукции и сокращение отходов | Специализация процесса |

| Принцип комбинирования | ||

| Принцип ритмичности | ||

| Принцип самодиагностики параметров производственного процесса | 6. Обеспечение требуемого уровня качества производимой продукции | Принципы встроенного качества |

| Принцип стандартизации процессов | ||

| Принцип визуализации и контроля |

Предложенная группировка принципов организации производства дает возможность принятия комплексных управленческих решений по совершенствованию производственных систем с учетом ориентации на ценность для потребителя, а системное применение представленной комбинации существующих принципов организации производства дает возможность быстрой перенастройки производства под требования рынка с одновременным сокращением производственного цикла и снижением уровня затрат на производство продукции и сокращение отходов, обеспечивая при этом требуемый уровень качества производимой продукции.

Важнейшими из базовых принципов, на наш взгляд, являются принципы: главенства ценности для потребителя, многозадачности и самодиагностики параметров производственных процессов, наиболее полно отражающие основные положения концепции бережливого производства - «ценность для потребителя - гибкость производства - качество продукции».

2. Определены методы, направленные на практическую реализацию принципа многозадачности (методы управления проектами, методы тимбилдинга, «универсального» рабочего, работы под заказ) и принципа самодиагностики производственных процессов (методы встроенного качества, методы компьютерной диагностики и автономизации).

В соответствии с представленной группировкой принципов организации производства, проведена структуризация методов и экономических результатов их применения (табл. 2), включающая прогрессивные методы управления производственными процессами, информатизации, диагностики процессов, а также современные методы проектного управления, аутсорсинга, аутстаффинга и т.д.

Таблица 2

Структуризация методов и экономических результатов их применения

| Базовые принципы организации производства | Методы реализации принципов | Результаты применения методов |

| 1. Принцип главенства ценности для потребителя | Методы QFD, инструментарий ФСА, ТРИЗ, картирование потока ценности | Непрерывное совершенствование продукции, производственных технологий и организационных структур; решение производственных задач любой сложности и направленности; минимизация выявленных «скрытых» потерь и обеспечение высокого качества создаваемой продукции |

| 2. Принцип системности решений | Методы информатизации производственных процессов (ERP -системы) | Балансировка и оптимизация ресурсов предприятия посредством специализированного интегрированного пакета прикладного программного обеспечения |

| Метод стандартизации процессов и оборудования, методы реализации готовых решений | Установление наиболее рациональных норм и закрепление их в нормативных документах типа стандарта к разработке продукции; использование готовых, продуманных решений высокого уровня надежности и качества | |

| Методы аутсорсинга и методы проектного управления | Возможность развития новых направлений, или концентрация усилий на существующих, требующих повышенного внимания, снижение рисков | |

| Методы управления жизненным циклом изделий (PLM-системы) | Обеспечение и управление информацией об изделии и связанных с ним процессах на протяжении всего его жизненного цикла | |

| 3. Принцип приоритета времени | Метод «Дедлайн» | Постановка крайних сроков для выполнения новых задач |

| Методы автоматизации производства | Сокращение межоперационных потерь рабочего времени, сокращение затрат времени на транспортировку и складирование минимизация длительности производственного цикла | |

| 4. Принцип многозадачности | Методы проектного менеджмента | Выполнение заказов в указанные сроки в рамках согласованного бюджета и с надлежащим качеством |

| Метод «универсального» рабочего, тимбилдинг | Быстрое и качественное выполнение широкого спектра проектов и задач командой «универсальных» рабочих, обладающих большим набором компетенций | |

| Методы работы под заказ и привлечение потребителя на ранних этапах производства | Сокращение затрат на переделку и доводку продукции, высвобождение узкоспециализированного оборудования и сокращение потребности в производственных площадях | |

| 5. Принцип целевых затрат | Методы аутстаффинга | Минимизация рисков не выполнения работ и снижение затрат на обучение высококвалифицированного персонала |

| Методы безотходного производства и вторичного использования отходов | Сокращение отходов и снижение уровня брака | |

| Методы выравнивания объема работ («хейдзунка») | Равномерное распределение нагрузки на всех этапах производственного процесса и выполнение заказов циклами | |

| 6. Принцип самодиагностики параметров производственного процесса | Методы встроенного качества | Снижение простоев и аварийности оборудования, а также сокращения затрат на эксплуатацию и ремонт, |

| Использование в производственном процессе надежной и испытанной технологии | Всемерное повышение качества и сокращение длительности производственного цикла | |

| Методы компьютерной диагностики, автономизация | Сокращение затрат на привлечение дополнительного персонала и повышение качества выпускаемой продукции |

Предложенная структуризация методов учитывает современные тенденции организации производственных процессов, уровень используемых на предприятии технологий, имеющийся состав оборудования, уровень квалификации производственного персонала, применяемые информационные технологии, а также средства автоматизации и самодиагностики параметров производственных процессов. Комплексное применение данных методов позволяет предприятиям, в отличие от существующей практики разрозненного и точечного их внедрения на определенных производственных участках, не только выявить и минимизировать «скрытые» потери, но и снизить время отклика производственной системы и дополнительно сократить затраты на обеспечение требуемого уровня качества продукции.

3. Предложена система показателей оценки эффективности организации производственных процессов, включающая в себя группы показателей: ценности для потребителя, системности решений, многозадачности, целевых затрат и самодиагностики производственных процессов.

С целью оценки эффективности организации производственных процессов предложена система показателей (табл. 3), включающая как традиционные показатели, так и авторские.

Данная система показателей включает в себя как основные, так и вспомогательные показатели оценки эффективности реализации на предприятии предложенных групп принципов.

К основным показателям оценки, отражающим степень достижения сформулированных целевых ориентиров каждого из принципов были отнесены следующие показатели: доля времени производственного цикла, в течение которого создается ценность, уровень охвата производственных процессов средствами информационного управления и контроля, коэффициент непрерывности производственного процесса, время перенастройки производственной системы под новый или модифицированный продукт, производственный ритм, доля параметров производственного процесса, контролируемых в режиме самодиагностики.

Каждому из основных показателей экспертным путем определены пороговые значения, достижение которых позволяет судить о реализации конкретного принципа организации производства.

Предложенная система показателей отличается от существующих четкой ориентацией на ценность для потребителей, гибкостью производственных процессов, обеспечением требуемого уровня качества продукции и позволяет: проводить оценку экономических и внеэкономических эффектов и эффективности производственных процессов; оценивать влияние базовых принципов организации производства на параметры производственных процессов и эффективность реализуемых методов и средств организации производственных процессов; определять перспективные направления совершенствования методов организации производственных процессов.

Таблица 3

Система показателей оценки эффективности организации производственных процессов

| Базовые принципы организации производства | Показатели оценки | Ед. изм. | Расчет |

| Принцип главенства ценности для потребителя | Основной показатель оценки | ||

| Доля времени производственного цикла, в течение которого создается ценность (Tc) [3], где tо- время обработки единицы продукции, час.; tк- время контроля, час.; tp- время, затрачиваемое на перемещение детали, час.; tw- время ожидания (пролеживание), час. | % | ||

| Вспомогательные показатели оценки | |||

| Доля продуктовых линий, для которых построены карты потока создания ценности (Кл), где Kкарт -количество продуктовых линий (групп) с построенными картами потока создания ценности, шт. ; Kобщ. – общее количество продуктовых линий (групп) предприятия, шт. | % | ||

| Такт спроса на продукцию предприятия в отчетном периоде (d)*, где Vp - количество продукции в денежном выражении, требуемое потребителю, руб.; t – время, в течении которого требуется этот вид продукции, час. | руб./час | ||

| Приемка с первого предъявления (FTT)*, где No- общее количество обработанных изделий, шт.; Nb- количество бракованных изделий или изделий на доработку, шт. | % | ||

| Время от приемки до отправки (Tas)*, где Vs - суммарный объем запасов сырья, НЗП и готовой продукции, шт.; Rs - темп отгрузки продукции, шт./час. | час | ||

| Своевременная отгрузка (TS)*, где Njt- количество изделий. отправленных точно в срок (вовремя),шт.; Nd- количество изделий, требуемых потребителю, шт. | % | ||

| Принцип системности решений | Основной показатель оценки | ||

| Уровень охвата производственных процессов средствами информационного управления и контроля (Кинф.пр), где Kинф.оп - количество процессов, управляемых и контролируемых информационной системой, шт.; Kобщ - общее количество производственных процессов, шт. | % | ||

| Вспомогательные показатели оценки | |||

| Уровень иммобилизации производственных процессов (Kиммоб)*, где Kискл.пр - количество процессов, которые могут быть исключены из производства в случае необходимости без несения дополнительных затрат на их устранение, шт.; Kобщ - общее количество производственных процессов, шт. | % | ||

| Уровень мобилизации производственных процессов (Kмоб)*, где Kвкл.пр - количество процессов, которые могут быть включены в производство в случае необходимости без несения дополнительных затрат на их создание, шт.; Kобщ - общее количество производственных процессов, шт. | % | ||

| Уровень комплексности конструкторско-производственных групп (Nкпг)*, где Nитр пр. – количество инжнерно-технических работников предприятия, участвующих в разработке новых продуктов (реализации проекта) чел.; Nитр - общее количество инженерно-технических работников предприятия, чел. | % | ||

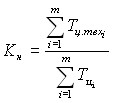

| Принцип приоритета времени | Основной показатель оценки | ||

| Коэффициент непрерывности производственного процесса (Kн), где Tц.тех - длительность технологической части производственного цикла i-ого вида изделия, час.; Tц - продолжительность полного производственного цикла i-ого вида изделия, час. | - |  | |

| Вспомогательные показатели оценки | |||

| Коэффициент параллельности производственного процесса (Kg), где Тпр.ц - длительность производственного цикла при параллельном движении предметов труда i-ого вида изделия, час.; Тц - продолжительность полного производственного цикла изготовления i-ого вида изделия, час. | - | ||

| Коэффициент прямоточности производственного процесса (Kпр), где Ттр - длительность i-ой транспортной операции, час; Тц - продолжительность полного производственного цикла изготовления i-ого вида изделия, час. | - |  | |

Окончание таблицы 3

| Базовые принципы организации производства | Показатели оценки | Ед. изм | Расчет |

| Принцип многозадачности | Основной показатель оценки | ||

| Время перенастройки производственной системы под новый или модифицированный продукт (Tп.пр) [4], где Tподг - время на подготовку к производству нового или модифицируемого продукта, час.; Tнаст - время настройки оборудования и др. параметров, необходимы для запуска продукта в производство, час.; Tпроб - время пробного прогона(ов) и корректировки параметров запуска, час. | час | ||

| Вспомогательные показатели оценки | |||

| Доля сотрудников, обладающих способностью к работе по смежным специальностям (Nун)*, где Nспец – количество работников, имеющих несколько специальностей (профессий), чел.; Nспис - списочный состав предприятия, чел. | % | ||

| Принцип целевых затрат | Основной показатель оценки | ||

| Производственный ритм (r), где Va- количество продукции заданного ассортимента, шт.; tv - общее время на изготовление единицы продукции заданного ассортимента, час. | шт./час. | ||

| Вспомогательные показатели оценки | |||

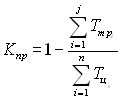

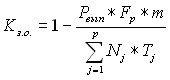

| Уровень специализации рабочих мест (Кз.о.), где Рвып – коэффициент выполнения норм времени; Fp – фонд времени рабочего при работе за планируемый период в одну смену, час.; Nj – программа выпуска j-го наименования изделия за планируемый период, шт.; Тj – трудоемкость j-го наименования изделия, чел.-час./шт.; m – суммарное число различных операций, выполняемых за планируемый период, оп. | оп./чел. |  | |

| Уровень комбинирования (v), где Vпер - объем сырья и полуфабрикатов в денежном выражении, которые перерабатываются в последующий продукт на месте их получения, руб., Vобщ – общий объем сырья и полуфабрикатов,, произведённых на предприятии, руб. | % | ||

| Уровень ритмичности производственного процесса (Kр), где | % | ||

| Принцип самодиагностики и контроля параметров производственного процесса | Основной показатель оценки | ||

| Доля параметров производственного процесса, контролируемых в режиме самодиагностики (Pпр)*, где Pконтр - количество контролируемых параметров производственного процесса продуктовой линии, шт.; Pобщ –общее количество параметров производственного процесса (Pобщ), шт. | % | ||

| Вспомогательные показатели оценки | |||

| Уровень самодиагностики процесса (Nпроц)*, где Nдиагн - количество процессов, оснащенных системами самодиагностики, шт.; Nобщ. Пр - общее количество производственных процессов в продуктовой линии (ячейке, цехе), шт. | % | ||

| Доля рабочих мест, на которых используются инструменты визуального контроля (Nвизуал)*, где Nконтр - количество рабочих мест продуктовой линии (группы), оснащенной средствами визуального контроля, шт.; Nобщ - общее число рабочих мест продуктовой линии (группы), шт. | % | ||

4. Разработана методика производственного аудита, основанная на принципах бережливого производства и направленная на выявление «скрытых» потерь, включающая в себя блоки оценки параметров внешней среды и обратной связи, оценки целей и качества процессов, оценки эффективности тимбилдинга.

Цель методики производственного аудита - выявление «скрытых» потерь в организации и управлении производственным потоком предприятия с последующей оценкой возможных резервов повышения эффективности производственных процессов.

Оценка производится по величине комплексного показателя (Lean).

Lean=Lean1+Lean2+Lean3 (1)

Показатель Lean рассчитывается в баллах (процентах) исходя из критериев, учитывающих различные аспекты деятельности предприятия в области бережливого производства (табл. 4).

Таблица 4

Критерии производственного аудита деятельности предприятия в области бережливого производства

| Блок оценки | Критерии оценки | Способ расчета | Значимость критериев в % |

| Lean1 Внешняя среда и обратная связь | Принятие управленческих решений с учетом долгосрочной перспективы (Lean1.1) | Lean1=Lean1.1+Lean1.2 | 30 |

| Решение сложных задач совместно с партнерами и поставщиками (Lean1.2) | |||

| Lean2 Цели и качество процессов | Создание процесса в виде непрерывного потока, что способствует выявлению проблем (Lean2.1) | Lean 2= Lean 2.1+ Lean2.2+Lean2.3+ Lean2.4 | 45 |

| Использование системы вытягивания (Lean2.2) | |||

| Выравнивание объема работ (равномерное распределение работ) (Lean2.3) | |||

| Использование визуального контроля (Lean2.4) | |||

| Lean3 Кадровое обеспечение | Воспитание лидеров предприятия, анализирующих и передающих опыт сотрудникам предприятия(Lean3.1) | Lean3=Lean3.1+ Lean3.2+ Lean3.3 | 25 |

| Воспитание незаурядных людей и формирование управленческих команд (Lean3.2) | |||

| Создание самообучающейся организации (Lean3.3) |

Производственный аудит согласно данной методике состоит из трех этапов: предварительного, основного, заключительного.

Блок-схема проведения производственного аудита представлена на рис. 1.

Рис. 1. Блок-схема проведения производственного аудита

Результатом производственного аудита является выявление основных источников потерь и определение значений уровня реализации критериев, что позволяет предприятию сформировать рекомендации и комплекс практических мероприятий по улучшению организации производственных процессов, а также минимизации выявленных потерь.

5. Предложен комплекс практических мероприятий, направленный на повышение эффективности организации производственных процессов, основанный на сформированном методическом обеспечении реализации базовых принципов и предлагающий пошаговое внедрение инструментов бережливого производства (метод «хейдзунка») на участках с ограниченной пропускной способностью.

В рамках программы развития производственной системы машиностроительного предприятия предложен комплекс мероприятий (табл. 5), реализация которого основана на пошаговом внедрении инструментов бережливого производства, ключевым из которых выбран метод «хейдзунка», предполагающий выравнивание производственных процессов как по объему и номенклатуре изделий, так и по времени, персоналу и оборудованию. Применение на участках с ограниченной пропускной способностью метода «хейдзунка» позволит достичь следующих результатов: сократить время перенастройки производственной системы под новый или модифицированный продукт (повысить гибкость производственной системы), снизить риски того, что готовая продукция не будет продана, сбалансировать используемые трудовые ресурсы и оборудование.

Таблица 5

Основные мероприятия по повышению эффективности организации производственных процессов

| Принципы | Код мероприятия | Наименование мероприятия | Объем затрат по мероприятиям, млн. руб. |

| 1. Принцип главенства ценности для потребителя | 1.1 | Картирование потока (потоков) создания ценностей с целью выявления операций, создающих потребительскую ценность и не создающих ценность | 2,3 |

| 1.2 | Выявление и фиксация видов потерь и «узких мест» с целью оптимизации производственного процесса, а также разработка кайдзен-мероприятий по предотвращению потерь в соответствии с картой будущего потока создания ценности. | 1,5 | |

| 1.3 | Разработка планировки U-образной ячейки и создание «группового» технологического процесса | 2,37 | |

| 1.4 | Внедрение системы быстрой переналадки оборудования (SMED) и системы TPM (система всеобщего обслуживания оборудования) с целью повышения производительности труда, гибкости производства (работа малыми партиями) | 1,5 | |

| 1.5 | Развертывание на предприятии функции качества (QFD) и реализация метода ФСА с целью обеспечения лучшего понимания ожиданий потребителей при проектировании, разработке и совершенствовании продукции. | 1,3 | |

| 2. Принцип системности решений | 2.1 | Внедрение современных систем быстрого прототипирования и систем управления жизненным циклом изделий, их интегрирование с имеющимися на предприятии корпоративными системами управления | 5,3 |

| 2.2 | Разработка и внедрение аутсорсинговых схем по передаче функций обслуживающего и вспомогательного производства дочерним предприятиям и сторонним организациям. | 3,25 | |

| 2.3 | Выделение в составе производственной системы соответствующего блока (отдела), который бы осуществлял сбор и обработку информации об эффективности действий управляющей системы и требованиях товарного с применением современных CRM –решений. | 4,2 | |

| 3. Принцип приоритета времени | 3.1 | Внедрение производственный процесс автоматических и непрерывно – поточных линий, работающих в такт с соблюдением принципа параллельности изготовления деталей одной партии или различных деталей одного изделия и исключающие различного рода «петли». | 7,2 |

| 3.2 | Повышение производительности труда за счет применения современных средств автоматизации оборудования и производственных линий. | 3,3 | |

| 3.3 | Внедрение в систему управления производственной системой методов и средств проектного менеджмента с целью выполнения заказов в указанные сроки в рамках согласованного бюджета и с надлежащим качеством. | 1,5 | |

| 4. Принцип многозадачности | 4.1 | Реализация метода «Дедлайн» в производственных процессах предприятия с целью незамедлительного перехода (перенастройки) на реализацию новых задач (выполнению вновь поступивших заказов). | 3,45 |

| 4.2 | Внедрение системы непрерывной подготовки команд «универсальных» рабочих, обладающих большим набором компетенций, необходимых для выполнения широкого спектра проектов и задач. | 15,5 | |

| 4.3 | Реализация в продуктовых линиях (группах) производственной системы принципа универсализации с целью, изготовления деталей и изделий широкого ассортимента или выполнения разнородных производственных операций | 8,5 | |

| 5. Принцип целевых затрат | 5.1 | Реализация методов аутстаффинга высококвалифицированного персонала под конкретные задачи производства. | 12,3 |

| 5.2 | Разработка и внедрение безотходного или малоотходного производства и метода выравнивая работ по оборудованию («хейдзунка»). | 6,26 | |

| 5.3 | Внедрение системы управленческого учета, обеспечивающей процесс снижения затрат на стадиях разработки и проектирования нового изделия, модификации или модернизации существующей продуктовой линейки с применением методов «точно вовремя» (just-in-time - JIT) и всеобщего управления качеством (Total quality control - TQC). | 2,6 | |

| 6. Принцип самодиагностики параметров | 6.1 | Реализация системы встроенного качества с целью снижения простоев и аварийности оборудования, а также сокращения затрат на эксплуатацию и ремонт. | 3,69 |

| 6.2 | Разработка группового технологического процесса по выпуску изделий одной продуктовой линейки. | 1,5 | |

| 6.3 | Внедрение на производственных линиях предприятия средств компьютерной диагностики и реализация принципа автономизации. | 3,4 |

6. Разработаны сценарии реализации комплекса мероприятий, учитывающие изменение ряда экзогенных и эндогенных факторов (спрос на продукцию, требуемый уровень качества и затраты на его обеспечение, объемы инвестиций).

В рамках данного исследования рассмотрены три сценария реализации мероприятий по созданию U-образной ячейки по изготовлению конических шестерен на производственном участке цеха №007 ОАО «КМПО» в рамках комплексной программы повышения эффективности функционирования производственной системы предприятия.

Существующие ограничения на участке, включающие высокий уровень производственных потерь и низкий уровень автоматизации процессов, не позволяют рассчитывать на полную загрузку мощности участка, которая составляет около 104 шестерен ежемесячно. На момент начала реализации мероприятий производственный цикл изготовления конических шестерней составлял 45,53 дней, а месячный объем выпуска шестерен не превышал 54 штук.

Основные сценарии реализации программы повышения эффективности производства, ориентированные на достижение конкретных целей в соответствии с базовыми принципами организации производства, представлены в табл. 6.

Таблица 6

Сценарии реализации программы повышения эффективности производства

| Сценарии | Цель реализации сценария | Базовые принципы по авторской классификации, на которые сделан основной акцент |

| Сценарий 1 | Сокращение длительности производственного цикла изготовления продукции. | Принцип главенства ценности для потребителя Принцип приоритета времени Принцип самодиагностики и контроля параметров производственного процесса |

| Сценарий 2 | Снижение производственных затрат, снижение рисков внешней среды. | Принцип главенства ценности для потребителя Принцип системности решений Принцип целевых затрат |

| Сценарий 3 | Ориентация на рынок и изменение спроса за счет быстрого перехода на выпуск других изделий при наименьших потерях ресурсов. | Принцип главенства ценности для потребителя Принцип системности решений Принцип многозадачности Принцип самодиагностики и контроля параметров производственного процесса |

Реализация первого сценария осуществляется за счет использования современных методов и инструментов устранения потерь, в том числе инструментов бережливого производства, с внедрением средств компьютерной диагностики и использованием устройств, обеспечивающих встроенное качество процессов. Дополнительных средств на информатизацию процессов в данном сценарии не предполагается.

Второй сценарий основан на принципах системности принимаемых решений и целевого финансирования мероприятий, в рамках которых основной упор делается на стандартизацию процессов и оборудования технологической цепочки участка, а также автоматизацию процессов.

Третий сценарий, кроме условий, предусмотренных во втором, предусматривает реализацию принципа многозадачности, основным плюсом которого является командная работа под заказ и привлечение потребителя на ранних этапах производства с применением современных средств автоматизации и информатизации производственных процессов. Данный сценарий предполагает значительное повышение доли времени производственного цикла, в течение которого создается ценность до уровня 88,9% (в 6 раз по сравнению с базовым значением), что свидетельствует о минимизации видов производственных потерь (потери от ненужных движений и перемещений; потери из-за чрезмерной обработки; потери от простоев; потери от ожидания и т.д.). В рамках реализации мероприятий по данному сценарию проводится регулярная оценка уровня удовлетворенности потребителей, сопровождающаяся постоянным контролем динамики количества принятых рекламаций, на основании чего применение того или иного метода управления производственными процессами может быть скорректировано в кратчайшие сроки за счет использования систем быстрого реагирования на изменение условий внешней среды и самодиагностики параметров производственных процессов, не применяемых в других сценариях.

При реализации третьего сценария, несмотря на большой объем затрат в 57,76 млн. руб., достигается наибольший уровень самодиагностики производственных процессов в 82,7% (минимизируются потери от излишнего контроля), увеличивается производственный ритм выпуска готовой продукции до 9,66 шт./час на имеющемся оборудовании, что обеспечивает ускорение оборачиваемости оборотных средств предприятия. Итак, третий сценарий является наиболее привлекательным для предприятия и обеспечивает наибольшую отдачу от внедрения мероприятий в соответствии с базовыми принципами организации производства.

Дополнительное оснащение оборудования ячейки средствами автоматизации и информационного управления, а также использование систем быстрого прототипирования и систем управления жизненным циклом изделий позволит в 5 раз сократить время перенастройки производственного процесса и в кратчайшие сроки обеспечить заказчика необходимым продуктом с требуемым уровнем качества.

Результаты оценки эффективности сценариев реализации комплекса мероприятий представлены в табл. 7.

Таблица 7

Характеристика сценариев реализации комплекса мероприятий и их результатов

| Характеристики сценариев | Результаты реализации сценариев | |||

| Текущее состояние | Будущее состояние | |||

| Сценарии | ||||

| Текущий процесс | Сценарий 1 | Сценарий 2 | Сценарий 3 | |

| Механизм реализации (код мероприятия) | - | 1.1-1.5, 3.1-3.3, 6.1-6.3 | 1.1-1.5, 2.1-2.3, 5.1-5.3 | 1.1-1.5, 2.1-2.3, 4.1-4.3, 6.1-6.3 |

| Объем затрат по мероприятиям, млн. руб. | - | 29,56 | 42,88 | 57,76 |

| Объем затрат на производство продукции участка цеха в месяц, млн. руб. | 6,41 | 5,05 | 4,68 | 5,1 |

| Доля времени производственного цикла, в течение которого создается ценность продукта (Tc), % | 14,58 | 44,8 | 59,27 | 88,9 |

| Уровень охвата производственных процессов средствами информационного управления и контроля, % | 5 | 11 | 18 | 48 |

| Коэффициент непрерывности производственного процесса (Kн) | 8,8 | 33,92 | 27,74 | 82,4 |

| Время перенастройки производственного процесса (Tп.пр), дни | 61 | 31 | 28 | 14 |

| Производственный ритм (r), шт./час | 0,66 | 3,85 | 5,87 | 9,36 |

| Доля параметров производственного процесса, контролируемых в режиме самодиагностики (Pпр), % | 11,1 | 66,7 | 77,8 | 82,7 |

Таким образом, комплексная реализация прогрессивных методов организации и управления производственными процессами, сгруппированных в соответствии с целевыми ориентирами организации и учитывающих основные положения концепции бережливого производства, является ключевым фактором повышения эффективности функционирования производственных систем предприятий машиностроения.

. ОСНОВНЫЕ ПУБЛИКАЦИИ АВТОРА

Статьи в изданиях, рекомендованных ВАК РФ:

- Бабушкин В.М. Формирование целевых показателей инвестиционной программы машиностроительного предприятия / В.М. Бабушкин // Вестник экономики, права и социологии. Казань: Изд-во ГУП РТ «ИИЦ УДП РТ». 2010. № 3. 0,63 п.л.

- Бабушкин В.М. Производственный аудит эффективности внедрения мероприятий по бережливому производству / В.М. Бабушкин // Вестник КГТУ им. А.Н.Туполева. Казань: Изд-во Казан. гос. техн. ун-та. 2012. № 2. 0,44 п.л.

- Бабушкин В.М. Методические аспекты оценки эффективности функционирования производственных систем / Г.Ф. Мингалеев, В.М. Бабушкин // Вестник КГТУ им. А.Н.Туполева. Казань: Изд-во Казан. гос. техн. ун-та. 2012. № 2. 0,38 п.л.

Публикации в журналах и сборниках научных трудов, материалах конференций

- Бабушкин В.М. Статистические показатели ресурсосбережения / В.М. Бабушкин // Материалы международной научно-практической конференции «Авиакосмические технологии и оборудование». Казань: Изд-во Казан. гос. техн. ун-та. 2006. 0,25 п.л.

- Бабушкин В.М. Проблемы перехода к инновационной модели развития в странах Центральной и Восточной Европы ЦВЕ в условиях вхождения в ЕС / В.М. Бабушкин // Труды ИНЭК. Инженерно-экономические решения в народном хозяйстве. Том II. Казань: Изд-во Казан. гос. техн. ун-та. 2008. 0,25 п.л.

- Бабушкин В.М. Оценка состояния инновационного потенциала стран Центральной и Восточной Европы на основе общепринятой системы индикаторов, разрабатываемых и рассчитываемых в ЕС / В.М. Бабушкин // Труды ИНЭК. Инженерно-экономические решения в народном хозяйстве. Том II. Казань: Изд-во Казан. гос. техн. ун-та. 2008. 0,25 п.л.

- Бабушкин В.М. Проблемы формирования стратегии инновационного развития России / В.М. Бабушкин // Труды ИНЭК. Инженерно-экономические решения в народном хозяйстве. Том II. Казань: Изд-во Казан. гос. техн. ун-та. 2008. 0,25 п.л.

- Бабушкин В.М. Формирование системы статистических показателей инновационной деятельности региона / В.М. Бабушкин // Современные технологии – ключевое звено в возрождении отечественного авиастроения: Материалы международной научно-практической конференции. Т. 3. Казань: Изд-во Казан. гос. техн. ун-та. 2008. 0,25 п.л.

- Бабушкин В.М. Некоторые аспекты мониторинга инновационной деятельности региона / В.М. Бабушкин // Инновационные технологии в проектировании и производстве изделий машиностроения (ИТМ-2008). Материалы III Международной научно-практической конференции. Казань: ЗАО «Новое знание». 2008. 0,25 п.л.

- Бабушкин В.М. Взаимодействие с предприятиями по программам повышения квалификации (деятельность УМЦ «Организация производства») / В.М. Бабушкин // Актуальные проблемы современной экономики России. Международная научно-практическая конференция IX Спиридоновские чтения. Сборник материалов. Казань: Изд-во НПК «РОСТ». 2011. 0,5 п.л.

- Бабушкин В.М. Научные исследования, повышение квалификации, обучение студентов, аспирантов и докторантов в области бережливого производства / Н.Р. Абруков, Г.Ф. Мингалеев, В.М. Бабушкин // Компаньон. Набережные Челны: Изд-во ТПП г. Наб. Челны и региона «Закамье». 2011. № 3. 0,63 п.л. / 0,25 п.л.

Формат 60x84 1/16. Бумага офсетная. Печать офсетная.

Печ.л. 1,5. Усл.печ.л. 1,39. Усл.кр.-отт. 1,39. Уч.-изд.л. 1,04.

Тираж 100. Заказ М71.

Типография Издательства ФГБОУ ВПО «Казанский национальный исследовательский технический университет им. А.Н. Туполева - КАИ»

420111 Казань, К. Маркса, 10

[1] По материалам международной научно-практической конференции «Эффективные технологии управления производством» - 2011 всероссийского научно-практического семинара, «MES-2011».

[2] Постановление КМ РТ №898 от 12.11.2010 «Об утверждении концепции целевой программы «Реализация проекта «Бережливое производство» в Республике Татарстан на 2011 - 2013 годы».

Авторский показатель оценки эффективности организации производственных процессов

Авторский показатель оценки эффективности организации производственных процессов