Повышение качества флексографской печати на упаковочных комбинированных материалах

На правах рукописи

Борисова Алина Сергеевна

ПОВЫШЕНИЕ КАЧЕСТВА ФЛЕКСОГРАФСКОЙ ПЕЧАТИ

НА УПАКОВОЧНЫХ КОМБИНИРОВАННЫХ МАТЕРИАЛАХ

Специальность 05.02.13 – машины, агрегаты и процессы

(печатные средства информации)

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Москва – 2012

Работа выполнена на кафедре «Дизайн и технологии медиаиндустрии» в ФГБОУ ВПО «Омский государственный технический университет»

Научный руководитель: Варепо Лариса Григорьевна

кандидат технических наук, доцент

Официальные оппоненты: Ефремов Николай Федорович

доктор технических наук, профессор

ФГБОУ ВПО «Московский

государственный университет печати имени

Ивана Федорова»

Сенаторов Леонид Юрьевич

кандидат технических наук

ООО «Первый печатный двор. Голографичес-

кие технологии», главный технолог

Ведущая организация: Северо-Западный институт печати

ФГБОУ ВПО «Санкт-Петербургского государст-

венного университета технологии и дизайна»

Защита диссертации состоится «22» мая 2012 года в 11.00 часов

на заседании Диссертационного совета Д 212.147.01 при ФГБОУ ВПО «Московский государственный университет печати имени Ивана Федорова» по адресу: 127550, г. Москва, ул. Прянишникова, 2 а, аудитория 1211.

С диссертацией можно ознакомиться в библиотеке Московского государственного университета печати имени Ивана Федорова.

Автореферат разослан «___»__________ 2012 г.

Ученый секретарь

Диссертационного совета Д 212.147.01,

доктор технических наук, профессор Е.Д. Климова

Общая характеристика работы

Актуальность темы исследования. В настоящее время активно развивается флексографский способ печати на упаковочных материалах. Упаковка является инструментом маркетинга, требования к ее качественным показателям постоянно ужесточаются, в частности к графической и градационной точности воспроизводимой на упаковке информации. Это заставляет производителей искать все более эффективные способы удовлетворения запросов потребителей. Комбинированные материалы на основе алюминиевой фольги находят широкое применение в упаковочной отрасли.

На процесс флексографской печати на упаковочных комбинированных материалах существенное влияние оказывают свойства запечатываемого материала.

Важными факторами, определяющими качество печати на упаковочном комбинированном материале, являются прочность соединения слоев материала и прочность системы «печатная краска комбинированный материал».

Основная трудность при кашировании комбинированных материалов на основе алюминиевой фольги по существующим технологическим схемам процесса связана с достижением прочной адгезионной связи между слоями, отличающимися по химической природе и строению, и с обеспечением однородной структуры поверхности комбинированного материала, которая оказывает существенное влияние на точность графической передачи информации способом флексографской печати.

Современный уровень техники и технологий, применение прогрессивных методологий исследования позволяют расширить теоретические представления о свойствах субстратов и адгезивов для процесса каширования, их взаимодействии в многослойной системе, что обусловливает перспективность обеспечения высоких качественных показателей упаковочного комбинированного материала и получаемых на нем флексографских оттисков за счет модернизации процесса и разработки новых составов слоев комбинированных материалов. Поэтому тема диссертационного исследования является весьма актуальной.

Работа выполнена в соответствии с техническим заданием государственного контракта № 6246р/8773 от 12 декабря 2008 года.

Целью данной работы является повышение качества флексографской печати на упаковочном комбинированном материале за счет модернизации технологического процесса каширования.

Для достижения поставленной цели решались следующие задачи:

- изучение влияния параметров процесса флексографской печати на качественные показатели оттисков;

- изучение влияния параметров процесса каширования и состава клеевой композиции на свойства получаемого комбинированного материала;

- изучение влияния структурно-механических и печатных свойств комбинированных материалов на качественные показатели получаемых на них оттисков способом флексографской печати;

- исследование влияния параметров микрогеометрии бумаги для каширования на структурно-механические свойства комбинированного материала;

- проектирование процесса каширования комбинированного упаковочного материала на основе алюминиевой фольги с учетом условий флексографского печатного процесса и требований отрасли согласно методике структурирования функции качества;

- разработка методики, позволяющей прогнозировать прочность закрепления красочного слоя на комбинированных материалах в процессе флексографской печати для повышения стабильности и качества продукции;

- адаптация методик трибологических испытаний и скретч-тестирования для исследований прочности адгезионной связи между слоями упаковочного комбинированного материала на основе алюминиевой фольги и прочности красочного слоя к поверхности комбинированного материала с возможностями максимально точной регистрации усилия, при котором происходит разрушение, и определения наиболее слабой границы в многослойной системе;

- моделирование красковосприятия при флексографской печати на комбинированных упаковочных материалах на основе алюминиевой фольги; разработка программного продукта для оценки красковосприятия невпитывающих материалов для печати.

Научная новизна работы заключается в следующем.

- Получена формула для расчета адгезионной прочности многослойных систем типа «печатная краска комбинированный материал» и «адгезив – алюминиевая фольга», отличающаяся от аналогов возможностью учета реального профиля поверхности субстрата за счет его аналитического представления.

- Разработана модель красковосприятия невпитывающих запечатываемых материалов с учетом микрогеометрии их поверхности, позволяющая прогнозировать расход печатной краски в процессе флексографской печати.

- Проведено структурирование функции качества к процессам каширования и флексографской печати на комбинированных материалах. Построен Дом качества (Quality House), позволяющий выявить связь между требованиями потребителей к комбинированному материалу, техническими характеристиками, параметрами функциональных подсистем и их компонентов на всех этапах производства.

- Предложен алгоритм исследования прочностных характеристик оттисков флексографской печати, полученных на комбинированных материалах, и прочности адгезионной связи между слоями упаковочного комбинированного материала на основе алюминиевой фольги, полученного в процессе каширования, основанный на методиках трибологических испытаний и скретч-тестирования и отличающийся последовательностью проводимых операций, типом применяемого индентора и режимными параметрами процесса. Экспериментально установлены корреляционные зависимости между исследуемыми характеристиками и микрогеометрией поверхности субстратов.

Практическая ценность и значимость результатов работы состоит в получении научных результатов, позволивших сформулировать рекомендации к технологическому процессу каширования комбинированных материалов и процессу флексографской печати на них.

Применение полученных в работе результатов позволяет повысить качество печати на упаковочных комбинированных материалах с учетом особенностей технологического процесса флексографской печати, а также прогнозировать расход печатной краски, что дает возможность снизить себестоимость продукции.

Применение методологии структурирования функции качества позволило обозначить пути повышения конкурентоспособности и экономической эффективности предприятий, занимающихся выпуском упаковочной полиграфической продукции, выявить связь между контролируемыми характеристиками упаковочных материалов и требованиями потребителей, определить технические и экономические трудности смещения контролируемых инженерных характеристик в нужную сторону, установить точки экономической целесообразности продаж.

Разработаны и адаптированы методики для оценки качественных показателей оттисков флексографской печати и кашированных материалов с высокой степенью точности. На основе полученной в результате исследований модели красковосприятия при флексографской печати на комбинированных материалах разработан программный продукт [16], позволяющий производить объективную оценку и прогнозировать красковосприятие невпитывающих запечатываемых материалов, что в производственных условиях дает возможность сокращения времени, необходимого для выхода на тираж, и уменьшения процента брака. Для определения полноты укрывистости оттисков предложен алгоритм и разработан программный продукт [17]. Предложен алгоритм определения прочностных характеристик оттисков флексографской печати, полученных на комбинированных материалах, и прочности адгезионной связи между слоями комбинированного материала на основе алюминиевой фольги, полученного в процессе каширования.

Показано влияние природы адгезива и поверхности субстратов, применяемых для процесса каширования, на свойства получаемого комбинированного материала. Даны практические рекомендации по использованию технологических схем каширования для многослойной упаковки различного назначения.

Результаты теоретических и экспериментальных исследований диссер-тационной работы внедрены на предприятии ЗАО «Дитрикс-Сибирь» (г. Новосибирск) и используются на основании гражданско-правового договора

№ 002-010/1 о выполнении НИОКР ООО «Политех-Информ» (г. Омск).

Положения, выносимые на защиту

- Формула для расчета адгезионной прочности многослойных систем типа «печатная краска комбинированный материал» и «адгезив – алюминиевая фольга», отличающаяся от аналогов возможностью учета реального профиля поверхности субстрата.

- Модель красковосприятия невпитывающих материалов для печати, позволяющая прогнозировать расход краски в процессе флексографской печати на комбинированных материалах с учетом микрогеометрии их поверхности.

- Рекомендации по технологическому режиму флексографской печати и кашированию комбинированных упаковочных материалов для повышения качественных показателей оттисков.

Апробация работы. Основные результаты диссертационной работы докладывались на VI Международной научно-технической конференции «Динамика систем, механизмов и машин» в рамках программы «У.М.Н.И.К.» (г. Омск, 2007 г.), на 60-й Научно-технической конференции студентов Московского государственного университета печати (г. Москва, 2006 г.), на Международной научно-практической конференции «Современные техника и технологии СТТ» (г. Томск, 2006, 2007, 2010 гг.), на Международной научно-практической конференции «Творчество молодых: дизайн, реклама, полиграфия» (г. Омск, 2006, 2007, 2008 гг.), на XIV Международной студенческой школе-семинаре «Новые информационные технологии» (г. Судак, 2006 г.), на Международной молодежной научной конференции «PRINT-2009» (г. Санкт-Петербург, 2009 г.).

По результатам теоретических и экспериментальных исследований диссертационной работы проведены опытные выработки на предприятии

ЗАО «Дитрикс-Сибирь» (г. Новосибирск).

Адаптированные методики трибологических испытаний и скретч-тестирования внедрены в работу Центра измерения свойств материалов ТПУ ФТИ ЦИСМ (г. Томск).

Диссертация обсуждена на расширенном заседании кафедры «Дизайн и технологии медиаиндустрии» Омского государственного технического университета с участием кафедр «Оборудование и технология полиграфического производства», «Технология машиностроения» и ведущих сотрудников ЗАО «Полиграф» (г. Омск).

Публикации. Результаты работы опубликованы в тридцати семи научных статьях, в том числе шесть статей в журналах, рекомендованных ВАК, три свидетельства о регистрации программных продуктов. Получен патент РФ на изобретение «Слоистый упаковочный материал» [15].

Структура и объем работы. Диссертационная работа состоит из введения, четырех глав, заключения, списка литературы, приложения. Работа изложена на 142 страницах, содержит 34 рисунка и 24 таблицы.

Содержание работы

Во введении обоснована актуальность темы диссертации, сформулированы цель и задачи исследования, определены основные направления реализации цели, дана краткая характеристика работы, отражена научная новизна и практическая ценность результатов исследований.

В первой главе диссертационной работы проведен обзор литературных источников по теме исследования. Рассматривается современное состояние, основные проблемы и перспективы развития процессов флексографской печати и каширования комбинированных упаковочных материалов. В рамках обзора изучена современная научная периодическая литература, книги, журналы и патенты.

Во второй главе описаны объекты исследований, освещены методики и техника экспериментальных исследований. Для изучения процесса флексографской печати и качества получаемых оттисков используются комбинированные упаковочные материалы на основе алюминиевой фольги следующего состава: алюминиевая фольга мягкая / адгезив / влаго-, жиростойкая бумага для каширования. Характеристики исследуемых комбинированных материалов представлены в таблице 1. Запечатывание образцов осуществлялось на пробопечатном станке Flexiproof 100, пробопечатном устройстве Auclean с использованием печатной краски FlintGroup Flexoplastol APF.

Предложены алгоритмы исследования микрогеометрии поверхности на установке MICRO MEASURE 3D station фирмы STIL, прочности на истирание на установке HighTemperature Tribometer фирмы CSEM и адгезионной прочности на установке Micro Scratch Tester фирмы CSEM, применительно к тонким и гибким комбинированным материалам и к полученным на них оттискам [2, 6, 12].

Таблица 1

Состав и характеристики исследуемых комбинированных материалов

| Номер образца | Фирма производитель | Масса, г/м2 | Фольга | Адгезив | Бумага |

| 1 | ОАО "Хоупак" | 78 | фольга ГОСТ 745-2003 с праймером | декстриновая клеевая композиция | Sappi Leine Silk |

| 2 | ОАО "РУСАЛ Саянал" | 83 | фольга ГОСТ 745-2003 с праймером | полиуретановая клеевая композиция | Kaubrilliant |

| 3 | ОАО "ПОЛИПАКС "ОЗЛБ" | 75 | фольга ГОСТ 745-2003 с праймером | расплав ПЭ | Пергамин |

| 4 | Опытный образец | 80 | фольга ГОСТ 745-2003 с праймером | разработанная клеевая композиция | Kaubrilliant |

Для определения полноты укрывистости оттисков предложен алгоритм и разработан программный продукт [17]. Представлен широко используемый в зарубежной практике метод структурирования функции качества, позволяющий выполнить проектирование упаковочного комбинированного материала согласно потребительским требованиям и определить его конкурентоспособность на промышленном рынке, а также выявить экономически целесообразные точки продаж.

Для установления оптимальных значений технологических параметров процесса каширования и разработки состава клеевой композиции представлена методика математического планирования эксперимента, ее применение позволит сократить временные и экономические затраты в процессе разработки.

Третья глава посвящена повышению качества флексографской печати на упаковочных комбинированных материалах на основе алюминиевой фольги за счет модернизации технологического процесса каширования.

На основе структурирования функции качества выполнено проектирование процесса каширования комбинированного упаковочного материала на основе алюминиевой фольги с учетом условий флексографского печатного процесса и требований отрасли. Построенный Дом качества (рис.1) устанавливает связь между требованиями, техническими характеристиками комбинированного материала, параметрами функциональных подсистем и их компонентов на всех этапах производства [5, 10].

Модернизирован процесс каширования [11], позволяющий получить комбинированный материал на основе алюминиевой фольги с заданным уровнем свойств и повышенной адгезионной прочностью между слоями (патент РФ на изобретение № 2446951) [15]. С помощью метода планирования эксперимента расширены теоретические представления о влиянии температуры отверждения (х2) и состава клеевой композиции для каширования (х1) на адгезионную прочность комбинированного материала (Y), каноническое уравнение разработанной модели имеет вид:

![]() .

.

С геометрической точки зрения данное уравнение является уравнением эллиптического параболоида в окрестности точки максимума. Графическая интерпретация разработанной модели представлена на рисунке 2. График поверхности отклика (см. рис. 2) показывает, что значение адгезионной прочности, отложенное по оси аппликат, возрастает при приближении кодированных переменных х1 и х2 к нулевой точке и достигает своего наибольшего значения в нулевой точке, что соответствует значениям реальных переменных х1=80 % и х2 = 60 °С.

Двумерные сечения поверхности отклика, представленные на рисунке 3, наиболее полно отражают влияние факторов х1 и х2 на адгезионную прочность комбинированного материала, полученного в результате каширования. В точках каждого из эллипсов значение адгезионной прочности материала постоянно, чем более удален эллипс от нулевой точки, тем меньшее значение прочности ему соответствует. Установлено, что с увеличением абсолютной величины отклонения процентного содержания стирол-акриловой дисперсии в клеевой композиции от 80 % и с увеличением абсолютной величины отклонения температуры отверждения от 60 °С снижается адгезионная прочность комбинированного материала в окрестности точки оптимума.

Рис. 2. Графическое представление разработанной модели:

Р – параметр оптимизации; х1 – процентное содержание стирол-акриловой дисперсии в клеевой композиции; х2 – температура отверждения

в кодированных переменных

С уменьшением процентного содержания стирол-акриловой дисперсии клейкость композиции существенно снижается, а увеличение ее процентного содержания не вызывает значительного улучшения свойств клеевой композиции и приводит к увеличению себестоимости. Снижение температуры отверждения клеевой композиции приводит к снижению прочности комбинированного материала и к увеличению времени сушки, что не желательно при его производстве в промышленных масштабах. Повышение температуры отверждения не оказывает существенного влияния на время сушки и не приводит к улучшению свойств комбинированного материала, поэтому является технологически нецелесообразным.

Процесс каширования при использовании в качестве адгезива разработанной клеевой композиции позволяет получить комбинированный упаковочный материал, соответствующий заданному на стадии проектирования уровню свойств и обладающий улучшенными прочностными и печатными характеристиками. Комбинированный материал совместим с пищевыми продуктами, является оптимальным для упаковки сливочного масла, мороженого и прочих жиро- и влагосодержащих продуктов.

Разработана физическая модель процесса образования многослойной системы. Даны практические рекомендации для технологического процесса каширования комбинированного материала на основе алюминиевой фольги с использованием в качестве адгезива разработанной клеевой композиции.

Рис. 3. Линии уровня адгезионной прочности

комбинированного материала

Выведена формула для расчета адгезионной прочности комбинированного материала на основе алюминиевой фольги в процессе каширования, базирующаяся на оценке истинной площади контакта Sист и отличающаяся от аналогов возможностью учета реального профиля поверхности субстрата за счет представления профиля поверхности в виде многочлена Фурье:

,

,

где Ad – адгезионная прочность; ![]() – энергия единичной усредненной адгезионной связи, умноженная на число адгезионных связей на 1 см2 истинной поверхности контакта; h – шаг разбиения образца на элементарные области (h=3 мкм); a – длина образца;

– энергия единичной усредненной адгезионной связи, умноженная на число адгезионных связей на 1 см2 истинной поверхности контакта; h – шаг разбиения образца на элементарные области (h=3 мкм); a – длина образца; ![]() – коэффициенты Фурье; x – переменная интегрирования, (0 x a); n – число пор на 1 см2 поверхности; d – диаметр поры; P – давление, под действием которого адгезив затекает в микропоры подложки; t –время контакта; – вязкость адгезива;

– коэффициенты Фурье; x – переменная интегрирования, (0 x a); n – число пор на 1 см2 поверхности; d – диаметр поры; P – давление, под действием которого адгезив затекает в микропоры подложки; t –время контакта; – вязкость адгезива; ![]() сумма площадей горизонтальных участков, соответствующих незаполненным впадинам, для каждой из m цилиндрических поверхностей; ri количество незаполненных впадин, соответствующих сечению y = yi.

сумма площадей горизонтальных участков, соответствующих незаполненным впадинам, для каждой из m цилиндрических поверхностей; ri количество незаполненных впадин, соответствующих сечению y = yi.

Разработана модель красковосприятия комбинированных материалов в процессе флексографской печати. Полученная математическая модель позволяет прогнозировать расход краски в процессе флексографской печати на комбинированном материале на основе алюминиевой фольги с учетом микрогеометрии его поверхности [3].

Для решения задачи об аналитической оценке красковосприятия образца невпитывающего комбинированного материала в процессе флексографской печати принято, что масса красочного слоя равна произведению плотности печатной краски и объема V красочного слоя, который рассчитывается с помощью двойного интеграла следующим образом. Запечатанный образец комбинированного материала в первом приближении рассматривается как прямоугольный параллелепипед, верхняя грань которого представляет собой некоторую поверхность, не являющуюся плоскостью. Вводится система координат, как показано на рисунке 4.

Рис. 4. Схематическое представление одной из m цилиндрических поверхностей

Образец запечатанного комбинированного материала разбивается плоскостями у = уi, i = 1, 2,…, m1, параллельными координатной плоскости XOZ c шагом h. Тогда красочный слой разбивается на m частей, причем объем всего красочного слоя V равен сумме объемов малых красочных слоев:

.

.

В сечении у = уi, i = 1, 2,…, m1 уравнение профиля комбинированного материала можно задать согласно [4] в виде многочлена Фурье. Красочный слой рассматривается как тело, ограниченное вертикальными плоскостями х = 0, х = а, у = уi -1, у = уi, сверху частью плоскости, имеющей уравнение z = zmax, где zmax – максимальная высота красочного слоя, найденная для всего образца, снизу цилиндрической поверхностью с направляющей ![]() ,

, ![]() и образующей, параллельной оси ОУ. Объем этого тела, занимающего пространственную область, элементарную в направлении оси ОZ и проецирующуюся в прямоугольник Di: 0 х а, уi -1 у уi, находится с помощью двойного интеграла.

и образующей, параллельной оси ОУ. Объем этого тела, занимающего пространственную область, элементарную в направлении оси ОZ и проецирующуюся в прямоугольник Di: 0 х а, уi -1 у уi, находится с помощью двойного интеграла.

Тогда оценку полного объема красочного слоя можно найти по формуле:

Полагая шаг разбиения h=yi на части образца со сторонами a = 0,5 мм, b = 0,5 мм, равным 3 мкм, получаем итоговую формулу для вычисления оценки массы краски на образце невпитывающей поверхности:

,

,

где - плотность печатной краски.

Коэффициенты  рассчитываются методом средних прямоугольников. Если толщина красочного слоя больше zmax, то масса краски на образце увеличивается на величину М1=аbl, где l – толщина дополнительного слоя.

рассчитываются методом средних прямоугольников. Если толщина красочного слоя больше zmax, то масса краски на образце увеличивается на величину М1=аbl, где l – толщина дополнительного слоя.

Результаты проверки адекватности разработанной модели красковосприятия комбинированных материалов при флексографской печати представлены в таблице 2.

Таблица 2

Сравнение теоретических и экспериментальных значений красковосприятия

| Номер образца | s, г | , г | Доверительный интервал | Экспериментальное значение | Расчетное значение mрасч, г | Отклонение, % |

| 1 | 0,0069 | 0,0086 | 0,0294 <m1 <0,0466 | 0,0380 | 0,0402 | 5,47 |

| 2 | 0,0047 | 0,0058 | 0,0452 <m2 <0,0568 | 0,0510 | 0,0492 | 3,66 |

| 3 | 0,0019 | 0,0024 | 0,0286 <m3 <0,0334 | 0,0310 | 0,0322 | 3,73 |

| 4 | 0,0075 | 0,0093 | 0,0407 <m4 <0,0593 | 0,0500 | 0,0515 | 2,91 |

Величина отклонения среднего значения массы лакокрасочного покрытия, полученного опытным путем, от значения массы лакокрасочного покрытия, полученного по разработанной модели, составляет для образцов №1, №2, №3 и № 4 5,47; 3,66; 3,73 и 2,91% соответственно. Среднее отклонение составляет 3,94%. Адекватность модели – 96,06 %.

Для сокращения трудовых и временных затрат на основе полученной модели разработан программный продукт [16].

В четвертой главе представлено влияние печатно-технических свойств комбинированного материала на качество оттисков флексографской печати [1, 8, 13] и разработаны практические рекомендации по технологическому режиму флексографской печати на комбинированных упаковочных материалах на основе алюминиевой фольги. Установлено, что образец комбинированного материала, полученный согласно модернизированной технологии каширования, превосходит исследуемые аналоги по структурно-механическим и печатным характеристикам. Наиболее высокая адгезионная прочность и наиболее однородная развитая структура поверхности, выявленные у опытного образца комбинированного материала, объясняются свойствами разработанной клеевой композиции на основе водной сополимерной стирол-акриловой дисперсии и использованием для каширования бумаги с наименьшей степенью шероховатости и наибольшей однородностью поверхности.

Установлена тесная линейная связь микрогеометрии поверхности КМ и ее смачиваемости, с увеличением параметра шероховатости Ra смачиваемость поверхности комбинированного материала ухудшается (краевой угол смачивания увеличивается). Так, наилучшей смачиваемостью поверхности обладает опытный образец КМ №4, наихудшей – образец КМ №3 (Ra =0,709 мкм). Это объясняется большей степенью развитости поверхности опытного образца №4, имеющей наименьшее значение параметра шероховатости (Ra =0,284 мкм). Параметр шероховатости Ra для образцов КМ №1 и №2 составляет 0,474 и 0,343 соответственно.

Наблюдается зависимость адгезионной прочности комбинированного материала (табл. 3) от микрогеометрии поверхности бумаги, используемой для каширования [2]. Чем меньше степень шероховатости бумаги, т.е. чем более однородной и развитой является структура ее поверхности, тем выше адгезионная прочность получаемого соединения. Так, образцы КМ №2 и №4, кашированные бумагой с наименьшим параметром шероховатости Ra=1,39 мкм и высокой однородностью макроструктуры, обладают наибольшей адгезионной прочностью. Это объясняется увеличением площади поверхности контакта соединяемых слоев, которое достигается за счет однородной плотности макроучастков и вместе с тем наличием развитой микро- и субмикроструктуры бумаги.

Таблица 3

Результаты исследования адгезионной прочности комбинированных материалов

| Иссле-дуемые образцы | Значения параметров процесса скретч-тестирования КМ | |||||||||

| первое повреждение | продолжительное разрушение | полное разрушение | ||||||||

| № образца КМ | Масса, г/м2 | Сила нагружения Fn, Н | Сила трения Ft, Н | Коэффициент трения | Сила нагружения Fn, Н | Сила трения Ft, Н | Коэффициент трения | Сила нагружения Fn, Н | Сила трения Ft, Н | Коэффициент трения |

| 1 | 78 | 0,359 | 0,344 | 0,233 | 1,614 | 1,593 | 0,990 | 4,703 | 4,690 | 2,721 |

| 2 | 83 | 0,925 | 0,912 | 0,453 | 2,418 | 2,411 | 1,216 | 3,605 | 3,587 | 2,270 |

| 3 | 75 | 0,613 | 0,610 | 0,389 | 2,023 | 2,008 | 1,680 | 3,726 | 3,706 | 1,953 |

| 4 | 80 | 0,842 | 0,826 | 0,509 | 2,602 | 2,587 | 1,410 | 4,832 | 4,822 | 2,987 |

Можно проследить зависимость прочности к истиранию системы «печатная краска – КМ» (табл. 4), так же как и ее адгезионной прочности (табл. 5), от микрогеометрии и смачиваемости поверхности комбинированного материала [7, 9, 14]. С уменьшением шероховатости поверхности комбинированного материала и величины краевого угла смачивания (улучшением смачиваемости) увеличивается адгезионная прочность системы «печатная краска – комбинированный материал». Так, опытный образец КМ №4, обладая наилучшей смачиваемостью (= 40,3°) и наименьшей степенью шероховатости поверхности (Ra=0,284 мкм), имеет наиболее высокую адгезионную прочность красочного слоя к поверхности по сравнению с аналогами. Анализ результатов исследования прочности красочного слоя к истиранию позволяет сделать вывод, что наилучшая адгезия в системе «печатная краска – комбинированный материал» наблюдается у опытного образца КМ №4, наихудшая – у образцов КМ №1 и №3.

Следует обратить внимание на влияние состава комбинированного материала на его прочность и характер истирания. Выявлено, что материалы, имеющие в составе в качестве адгезива полиуретановую клеевую композицию и разработанную клеевую композицию на основе водной сополимерной стирол-акриловой дисперсии, более устойчивы к истиранию.

Таблица 4

Результаты исследования прочности к истиранию многослойной системы «печатная краска комбинированный материал»

| Исследуемые образцы | Коэффициент трения | Протяженность трека, м | |||

| № образца КМ | Масса, г/м2 | в момент начала разрушения красочного слоя | в момент окончания разрушения красочного слоя | до начала разрушения красочного слоя | до окончания разрушения красочного слоя |

| 1 | 78 | 0,137 | 0,127 | 0,085 | 0,170 |

| 2 | 83 | 0,347 | 0,349 | 0,112 | 0,196 |

| 3 | 75 | 0,195 | 0,191 | 0,056 | 0,113 |

| 4 | 80 | 0,457 | 0,401 | 0,141 | 0,255 |

Таблица 5

Результаты исследования адгезионной прочности красочного слоя

к поверхности комбинированных материалов

| Исследуемые образцы | Значения параметров процесса скретч-тестирования | ||||||

| начало разрушения красочного слоя | полное разрушение красочного слоя | ||||||

| № образца КМ | Масса, г/м2 | Сила нагружения Fn, Н | Сила трения Ft, Н | Коэффициент трения | Сила нагружения Fn, Н | Сила трения Ft, Н | Коэффициент трения |

| 1 | 78 | 0,038 | 0,012 | 0,003 | 0,167 | 0,162 | 0,085 |

| 2 | 83 | 0,047 | 0,004 | 0,002 | 0,492 | 0,466 | 0,215 |

| 3 | 75 | 0,041 | 0,002 | 0,003 | 0,431 | 0,418 | 0,527 |

| 4 | 80 | 0,073 | 0,039 | 0,009 | 0,537 | 0,520 | 0,332 |

Протяженность трека с момента полного разрушения красочного слоя до момента повреждения бумаги-основы образцов КМ №2 и №4 в среднем в 1,5 раза превышает протяженность трека у образцов КМ №1 и №3. Это объясняется физико-химическими свойствами используемого адгезива и степенью его проникновения в субстраты.

Наблюдается увеличение полноты укрывистости оттисков с уменьшением краевого угла смачивания и соответственно улучшением смачиваемости поверхности субстрата. Наилучшие показатели оттисков у образцов КМ №2 и №4 обусловлены характеристиками микрогеометрии поверхности субстратов.

Учитывая вышеизложенные результаты, можно рекомендовать модернизированную технологию процесса каширования к внедрению на предприятиях, а получаемый комбинированный материал к использованию для работ, требующих высококачественного полиграфического исполнения способом флексографской печати.

При флексографской печати на комбинированных упаковочных материалах на основе алюминиевой фольги можно проследить зависимость цветового различия между значениями координат цвета оттиска и их значениями согласно стандарту ISO 12647 – 6:2006 от применяемой линиатуры анилоксового вала (рис. 5).

Рис. 5. Зависимость цветовых характеристик оттисков флексографской печати от линиатуры анилоксового вала

Из графиков, представленных на рисунке 5, видно, что линиатура анилоксового вала оказывает существенное влияние на цветовые характеристики оттисков флексографской печати, полученных на комбинированных материалах на основе алюминиевой фольги, причем для каждой из печатных красок влияние линиатуры анилоксового вала проявляется различно.

При печатании черной и пурпурной красками с увеличением линиатуры анилоксового вала наблюдается увеличение коэффициента цветового различия между значениями координат цвета оттиска и их значениями согласно стандарту ISO 12647 – 6:2006. Минимальное цветовое различие наблюдается в случае использования анилоксового вала с линиатурой 100 лин/см, максимальное – 250 лин/см. При печатании голубой краской в наименьшей степени отличаются от стандартных значений координат цветов оттиски, полученные с использованием анилоксовых валов 100 и 180 лин/см, коэффициент цветового различия Е составляет 3,16 и 2,78 соответственно. При увеличении линиатуры анилоксовых валов наблюдается резкое увеличение цветового различия. При печатании желтой краской цветовые различия уменьшаются с увеличением линиатуры анилоксового вала от 100 до 180 лин/см, а с увеличением линиатуры от 180 до 250 лин/см – возрастают.

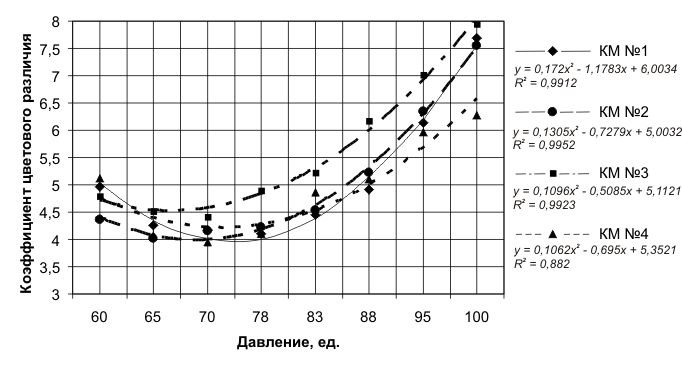

Одним из важных факторов, оказывающим влияние на качество оттисков флексографской печати и процесс краскопереноса, является давление между печатным и формным цилиндрами печатной машины, изменение которого позволяет регулировать эффективную площадь контакта запечатываемого материала и печатной краски.

Результаты исследования влияния давления на качественные показатели оттисков флексографской печати представлены на рисунках 6 и 7.

Рис. 6. Зависимость цветовых характеристик оттисков флексографской печати от давления между печатным и формным цилиндрами

Наблюдается зависимость цветового различия между значениями координат цвета оттиска и их значениями согласно стандарту ISO 12647 – 6:2006 от давления печати (рис. 6). Наименьшие отклонения от стандарта установлены в диапазоне давлений от 65 до 78 ед. (1 ед. = 0,01 мм). При увеличении давления печати свыше 78 ед. увеличивается коэффициент цветового различия Е, т.е. отклонение цветовых характеристик оттиска от стандартных значений возрастает. При давлении печати меньше 65 ед. также наблюдается увеличение коэффициента цветового различия Е.

Установлено, что наименьшие цветовые различия наблюдаются при печати на комбинированном материале №4 (опытный образец), наибольшие – на комбинированном материале №3. Данный факт может быть объяснен различными свойствами поверхности материалов. Так, образец КМ №4 обладает наиболее равномерной развитой структурой поверхности и наилучшей смачиваемостью, а на поверхности образца КМ №3 выявлены макронеровности и неравномерный характер структуры.

Рис. 7. Зависимость укрывистости оттисков флексографской печати от давления между печатным и формным цилиндрами

Наблюдается зависимость укрывистости оттисков флексографской печати от давления между печатным и формным цилиндрами (рис. 7). В диапазоне давлений от 60 до 78 ед. происходит существенное увеличение укрывистости оттисков. За пределами верхней границы указанного диапазона давлений укрывистость оттисков перестает возрастать и наблюдаются только незначительные колебания ее значений около достигнутого максимума.

Таким образом, на основании представленных выше результатов исследований разработаны практические рекомендации по технологическому режиму флексографской печати на комбинированных упаковочных материалах на основе алюминиевой фольги, которые представлены в таблице 6.

Таблица 6

Оптимальные параметры технологического режима

флексографской печати на комбинированных материалах

| Линиатура анилоксового вала, лин/см | Давление, ед. | |||

| Голубой | Пурпурный | Желтый | Черный | |

| 180 | 100 | 180 | 100 | 65 78 |

Выводы

В результате теоретических и экспериментальных исследований решена важная для отрасли задача повышения качества печати и адгезионной прочности на границе комбинированный материал – печатная краска, а также между слоями многослойного запечатываемого материала. Разработаны практические рекомендации к осуществлению процесса флексографской печати и процесса каширования комбинированного материала.

В ходе выполнения диссертационной работы были получены следующие основные результаты.

- Модернизирован процесс каширования алюминиевой фольги бумагой, позволяющий стабилизировать процесс флексографской печати на комбинированном материале и повысить качественные показатели оттисков.

- Разработана модель красковосприятия невпитывающих материалов для печати, позволяющая прогнозировать расход краски в процессе флексографской печати на комбинированных материалах с учетом микрогеометрии их поверхности. Для сокращения трудовых и временных затрат на основе полученной модели разработан программный продукт [16].

- Экспериментально установлена связь между параметрами микрогеометрии бумаги, используемой для каширования алюминиевой фольги, и структурно-механическами свойствами получаемого в процессе каширования комбинированного материала.

- Выведена формула для расчета адгезионной прочности многослойных систем типа «печатная краска – комбинированный материал» и «адгезив – алюминиевая фольга», основанная на оценке истинной площади контакта слоев Sист и отличающаяся от аналогов возможностью учета реального профиля поверхности субстрата за счет аналитического представления профиля.

- Установлена зависимость прочности системы «печатная краска – комбинированный материал» от микрогеометрии поверхности комбинированного материала, указанная зависимость не является линейной и аппроксимируется с помощью полиномиальной регрессии.

- Проведен анализ технологических схем каширования алюминиевой фольги бумагой. Показано влияние природы адгезива, применяемого для каширования, на свойства получаемого комбинированного материала. Даны практические рекомендации по использованию технологических схем для различных видов многослойной упаковки.

- В результате применения методологии структурирования функции качества решена частная задача – увеличение спроса за счет повышения технических показателей продукции в процессе производства продукции, в частности, за счет повышения адгезионной прочности многослойного упаковочного материала.

- Предложен алгоритм исследования прочностных характеристик оттисков флексографской печати, полученных на комбинированных материалах, и прочности адгезионной связи между слоями упаковочного комбинированного материала на основе алюминиевой фольги, полученного в процессе каширования, основанный на методиках трибологических испытаний и скретч-тестирования и отличающийся последовательностью проводимых операций, типом применяемого индентора и режимными параметрами процесса.

- Разработаны рекомендации по технологическому режиму флексографской печати на комбинированных упаковочных материалах на основе алюминиевой фольги.

Основные положения диссертации опубликованы в следующих работах.

Публикации в ведущих рецензируемых научных изданиях,

рекомендуемых ВАК

- Борисова, А.С. Оценка печатных свойств комбинированных материалов // Проблемы полиграфии и издательского дела. Известия высш. учеб. заведений: науч.-техн. журнал. – М. : МГУП, 2010. – №1. – С. 3–7. (0,31 п.л.)

- Борисова, А.С. Оценка адгезионной прочности комбинированных материалов на установке Micro Scratch Tester / А.С. Борисова, Л.Г. Варепо // Омск. науч. вестник. Сер. Приборы, машины и технологии : журнал. – Омск :

ОмГТУ, 2011. – №1 (97). – С. 227–230. (0,25 п.л./0,25 п.л.) - Борисова, А.С. Моделирование оценки красковосприятия на основе аналитического представления профиля поверхности / А.С. Борисова, Л.Г. Варепо, О.А. Колозова // Омск. науч. вестник. Сер. Приборы, машины и технологии: журнал. – Омск : ОмГТУ, 2011. – №3 (103). – С. 323–325. (0,12 п.л. / 0,12 п.л./ 0,12 п.л.)

- Аналитическое представление оценки профиля поверхности материалов для печати / Л.Г. Варепо, А.С. Борисова, О.А. Колозова // Проблемы полиграфии и издательского дела. Известия высш. учеб. заведений: науч.-техн. журнал. – М. : МГУП, 2010. – №5. – С. 16–23. (0,15 п.л. / 0,25 п.л./ 0,1 п.л.)

- Борисова, А.С. Прогнозирование качества печати на основе структурирования функции качества / А.С. Борисова, Л.Г. Варепо // Проблемы полиграфии и издательского дела. Известия высш. учеб. заведений: науч.-техн. журнал. – М. : МГУП, 2011. – №4. – С. 27–35. (0,28 п.л./0,28 п.л.)

Другие публикации

- Evaluation of surface microgeometry and quality provision of printed materials / A.S. Borisova, L.G. Varepo, A.V. Golunov // Papers of the 42-th conference: international circle of educational institutes for graphic arts technology and management – M. : MSUPA, 2010. – С.145–151. (0,3 п.л. / 0,3 п.л./ 0,3 п.л.)

- Борисова, А.С. Исследование печатных свойств комбинированных материалов // Вестник МГУП. – 2010. – № 6. – С. 53–59. (0,44 п.л.)

- Борисова, А.С. К вопросу оценки качества печатного оттиска, нанесенного на упаковку / А.С. Борисова, Л.Г. Варепо // Качество, стандартизация, контроль: теория и практика : матер. 11-й Междунар. науч.-практ. конф., г. Ялта. – Киев : АТМ Украины, 2011. – С. 13–15. (0,09 п.л./0,09 п.л.)

- Борисова, А.С. Исследование влияния микрогеометрии композиционных материалов на качество печати // Вестник МГУП. – 2006. – №10. – С. 13–19. (0,44 п.л.)

- Борисова, А.С. Совершенствование свойств упаковочных комбинированных материалов на основе метода структурирования функции качества // Квалiлогiя книги: тези доповiдей II мiжнародна наук.-практ. конф. – Львiв: НВЕД УАД, 2010. – С. 25–26. (0,12 п.л.).

- Модель оценки адгезионной прочности упаковочных комбинированных материалов / А.С. Борисова, Л.Г. Варепо, О.А. Колозова // Inovacijos leidybos, poligrafijos ir multimedijos technologijose 2010: tarptautine moksline-praktine konferencija. – Каунас : Kauno kolegija, 2010. – С. 34–40. (0,14 п.л. / 0,14 п.л./ 0,14 п.л.)

- Борисова, А.С. Трибологические исследования комбинированных материалов на основе алюминиевой фольги // Междунар. конф. молодых ученых Print – 2011 : тезисы. – СПб. : СЗИП, 2011. – С.26. (0,06 п.л.)

- Borisova, A.S. Investigation of combined materials characteristics. Technological application / Друкарство молоде: тези доповiдей 11-ї міжнародної науково-технічної конференції студентів і аспірантів. – Киiв : НТУУ «КПІ», 2011. – С. 194–195. (0,12 п.л.)

- Борисова, А.С. Измерение и коррелированность показателей прочности упаковочных материалов / А.С. Борисова, Л.Г. Варепо // Измерения в современном мире – 2011 : сборник науч. трудов III Междунар. науч.-практ. конф. – СПб : ИПУ, 2011. – С. 20–21. (0,06 п.л. / 0,06 п.л.)

Патенты и свидетельства отраслевой регистрации

- Пат. 2446951 Российская Федерация, МПК B32B27/00. Слоистый упаковочный материал / А. С. Борисова, Л. Г. Варепо, Г. И. Петенев; заявитель ГОУ ВПО «Омский государственный технический университет». – № 2010132096/05; заявл. 29.07.2010; опубл. 10.02.2012.

- Программа для оценки красковосприятия запечатываемого материала / Л.Г. Варепо, А.С. Борисова, О.А. Колозова, Е.В. Трапезников // Свидетельство о гос. регистрации программы для ЭВМ №2011618158 от 18.10.2011 г. –

М. : ФСИСПТ, 2011. - Программа для оценки полноты укрывистости полиграфических оттисков / Л.Г. Варепо, А.С. Борисова, А.В. Голунов, И.В. Демченко // Свидетельство о регистрации электронного ресурса №17067 от 10.05.2011 г. –

М. : ОФЭРНИО ИНИМ РАО, 2011. - Программный продукт для аналитического представления профиля поверхности и оценки параметров шероховатости материалов для печати /

Л.Г. Варепо, А.С. Борисова, О.А. Колозова, Е.В. Трапезников // Свидетельство о гос. регистрации программы для ЭВМ №2011610392 от 11.01.2011 г. –

М. : ФСИСПТ, 2011.

Формат 60 х 84/16. Бумага офсетная

Печать на ризографе. Усл.печ. л. 1,25. Тираж 100 экз.

Отпечатано на кафедре «Дизайн и технологии медиаиндустрии» ОмГТУ

644050, г. Омск, пр. Мира, 11