Влияние технологических параметров флексографской печати на графическую точность изображения

На правах рукописи

ЧАПЛЫГИНА ОКСАНА ЮРЬЕВНА

ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ФЛЕКСОГРАФСКОЙ ПЕЧАТИ НА ГРАФИЧЕСКУЮ ТОЧНОСТЬ ИЗОБРАЖЕНИЯ

Специальность 05.02.13. – Машины, агрегаты и процессы

(печатные средства информации)

АВТОРЕФЕРАТ

Диссертации на соискание ученой степени

кандидата технических наук

Москва 2012

Работа выполнена на кафедре технологии печатных и послепечатных процессов ФГБОУ ВПО «Московский государственный университет печати имени Ивана Федорова»

| Научный руководитель: | доктор технических наук, профессор Могинов Ростислав Григорьевич |

| Официальные оппоненты: | Пономарев Юрий Валентинович доктор технических наук, старший научный сотрудник, ООО «НТ Граф», зам. директора Яклаков Михаил Гурьевич кандидат химических наук, доцент, ООО «Зигверк», менеджер по продажам и техническому сервису |

| Ведущая организация: | ОАО «ВНИИ Полиграфии» |

Защита состоится 24 апреля 2012г. в 12.00 на заседании Диссертационного совета Д 212.147.01 при Московском государственном университете печати (127 550, Москва, ул. Прянишникова, д.2 а).

С диссертацией можно ознакомиться в библиотеке Московского государственного университета печати имени Ивана Федорова

Автореферат разослан « » __________ 2012 г.

Ученый секретарь

диссертационного совета Д 212.147.01

доктор технических наук, профессор Е.Д. Климова

Актуальность исследования

Флексографская печать продолжает стремительно развиваться по целому ряду направлений, имея в то же время далеко не исчерпанный потенциал своего роста. Наблюдается тенденция к постоянному расширению технологических возможностей и улучшению качества продукции. Но, несмотря на множество достоинств этого способа печати, на пути его развития имеется ряд проблем и нерешенных вопросов. Поэтому нужно постоянно совершенствовать и углублять как теоретические, так и практические аспекты данного способа печати. Для достижения высокого качества и точности печати необходимо глубже изучить и оценить влияние всех технологических параметров печати.

На всех стадиях подготовки к печати, а также в процессе печатания, изображение постоянно подвергается воздействию различных технологических факторов. В результате изменяется форма и размер печатающих элементов, что приводит и к изменению изображения в целом. Кроме того, качество получаемого изображения в данном способе печати также не имеет четких критериев оценки.

Учесть все факторы, влияющие на получаемое изображение, непросто, но для обеспечения нормальной работы всего производственного цикла типографии должны стремиться к стабильности и контролируемости процесса.

Большим препятствием на пути к оптимизации технологического процесса репродуцирования является отсутствие единой последовательной научно обоснованной теоретической базы исследований в области флексографской печати.

Таким образом, создание экспериментально обоснованной аналитической модели печатного процесса для флексографской печати, которая позволит оптимизировать этот процесс и поможет предсказать конечный результат, является актуальной задачей.

Кроме того, актуальность проведения исследования по данной тематике подтверждается также значительным количеством работ и публикаций по исследуемому направлению. Наиболее значительные работы в этой области - исследования А.П. Жуковца, П.А. Попрядухина, Б.А. Сорокина, С.А. Гуляева, В.В. Лихачева, А.Н. Раскина, В.П. Тихонова.

Цели и задачи исследования

Основной целью работы является количественная оценка графической точности при флексографской печати и влияние технологических параметров на ее значение для обеспечения возможности компенсации вносимых искажений на стадии изготовления печатных форм и печатания.

Для достижения этой цели поставлены следующие задачи:

- создать аналитическую модель влияния давления, скорости и характеристик запечатываемого материала на графическую точность для флексографского печатного процесса;

- исследовать кинетику процесса растекания краски по флексографской печатной форме;

- определить влияние давления печати на изменение размеров печатающих элементов;

- определить влияние скорости печати на изменение размеров печатающих элементов;

- определить величину изменения размеров печатающих элементов в зависимости от характеристик запечатываемого материала.

Научная новизна исследований

- Создана аналитическая модель влияния технологических параметров на графическую точность, которая позволяет количественно определять величину искажений, вносимых на каждой стадии печатного процесса;

- Экспериментально установлен характер влияния параметров флексографской печати, таких как давление, скорость и свойства запечатываемых материалов на графическую точность изображения.

Положения, выносимые на защиту

- Аналитическая модель графической точности при флексографской печати.

- Механизм взаимодействия печатной краски с флексографской формой.

- Результаты экспериментального исследования влияния давления, скорости и характеристик запечатываемого материала на графическую точность во флексографской печати.

Практическая значимость

В диссертации изучены технологические параметры флексографской печати, которые влияют на качество получаемого изображения. Основная практическая ценность заключается в выявлении взаимосвязи всех технологических факторов печатного процесса, влияющих на конечный результат, а также в возможности их оптимизации.

Исследования будут полезны предприятиям, работающим в сфере флексографской печати, заинтересованным в развитии производства, получении качественной продукции, а также в снижении издержек на проведение многочисленных тестов. Результаты внедрены в процесс производства на предприятии ООО «Имедженси Принт».

Апробация результатов исследования

Основные положения и результаты диссертационной работы были доложены в следующих конференциях:

- Научно–техническая конференция молодых ученых МГУП (апрель 2010г.)

- 11-ая международная научно-техническая конференция студентов и аспирантов «Друкарство молоде», Киев, Украина (апрель 2011г.)

- Заседание кафедры Технологии печатных и послепечатных процессов МГУП (ежегодно)

Публикации

По результатам проведенных исследований опубликовано 5 печатных работ. Из них: 2 научных статьи в рецензируемых изданиях, 2 статьи в научных журналах, 1 публикация в трудах научно-технической конференции.

Структура и объем диссертации

Диссертация состоит из введения, 4-х глав, выводов, заключения, библиографического списка (64 источника). Основной текст диссертации изложен на 164 странице, включает 46 таблиц и 59 иллюстраций. Общий объем диссертации - 170 страниц.

КРАТКОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы, сформулирована цель исследования, отмечена научная новизна и практическая значимость работы, представлены основные положения научной работы, выносимые на защиту.

В первой главе представлен аналитический обзор зарубежных и отечественных публикаций в области предполагаемых исследований. Проанализированы существующие стандарты и методы оценки качества печатной продукции.

На основе изученной информации сформулированы цели и задачи собственных исследований.

Во второй главе приводится аналитический расчет графической точности при флексографской печати. В работе предлагается подробно рассмотреть всю цепочку технологического процесса печати.

Для аналитического расчета величины деформации печатного оттиска воспользуемся известной теорией размерных цепей.

В качестве суммарной погрешности MY для флексографской печати рассматриваем величину приращения тона, которая является одним из параметров, определяющих качество печати.

MY = j=1 Yj, (1)

где Y — случайная величина точности параметров, j — количество элементов печатного процесса.

В качестве исходной модели принимаем функцию y=ax+b, где a и b — постоянные числа, то случайные величины x и y называют линейно зависимыми.

Таким образом, для процесса флексографской печати получаем:

MY =Y1 + Y2 + Y3 + Y4.

Погрешность Y1, возникающая в допечатных процессах равна

Y1 = a1X1 + b1, (2)

где а1 величина, которая определяется допустимой величиной ореола размытия;

b1 – погрешность, характеризующая установку СТР;

Х1 — параметр, зависящий от характера и размеров печатающих элементов.

Y2 = a2X2 + b2, (3)

Y2 – искажение при изгибе печатной формы, если она изготовлена из пластины, при изготовлении круглой формы Y2 = 0;

b2 - погрешность, определяемая техническими характеристиками формного вала;

Х2 — переменный параметр, зависящий от толщины запечатываемого материала, печатной формы, монтажной ленты, величины формного вала;

а2 — длина изображения.

При взаимодействии анилоксового вала с формой происходит передача краски на форму. Этот элемент взаимодействия краски с формой Y3 определяется формулой

Y3 = a3X3 + b3, (4)

где а3 — характеризуется краевым углом смачивания, который зависит от свойств краски и характеристик поверхности формы;

b3 — погрешность величины краскоемкости, возникающая при переносе краски из анилоксового вала на форму;

Х3 — переменная величина данного процесса (скорость печатания, вязкость краски и т.д).

Деформация краски в зоне взаимодействия печатной формы с запечатываемым материалом Y4 рассчитывается по формуле

Y4 = a4X4 + b4, (5)

где а4 — размеры печатающего элемента;

b4 — разрешающая способность печатной машины, определяемая конструкцией;

Х4 — переменная величина данного процесса (давление, скорость и т.д.)

Таким образом, суммарная погрешность в общем виде будет равна

Y1 = a1X1 + b1

Y2 = a2X2 + b2

Y3 = a3X3 + b3

Y4 = a4X4 + b4

или

MY = ( a1X1 + b1 ) + (a2X2 + b2) + (a3X3 + b3) + (a4X4 + b4). (6)

Форма растровой точки во флексографии – один из самых сложных вопросов в теории и практике растрирования. Рабочая поверхность печатающего элемента не должна иметь острых углов и тонких перемычек, потому что они дают неконтролируемое усиление тона. Форма растрового элемента должна быть гладкой и не содержать перемычек на возможно большей части градационного перехода. Вблизи предела разрешающей способности фотополимерной пластины точки, отличные от круглой, крайне сложно воспроизвести, поэтому в высоких светах печатающий элемент может быть только круглым. Кроме того, в высоких светах для воспроизведения постоянной (равномерной) градации требуется постоянство формы и ориентации растровой точки.

Согласно ISO 12647-1, значение тона для оттиска и печатной формы флексографской печати – это доля в процентах, которая должна быть покрыта краской одного цвета. Точность воспроизведения растровых элементов оценивается с помощью значения усиления тона. Как видно из определения, форма получаемой на оттиске точки не учитывается, что не отражает полностью специфики флексографской печати. Поэтому существует необходимость контролировать графическую точность.

В представленных аналитических расчетах и экспериментах наряду с площадью растровых точек будет рассматриваться и изменение линейных размеров, что позволит наиболее полно определить влияние технологических параметров флексографской печати на графическую точность.

Рассчитаем значение погрешности на всех стадиях воспроизведения изображения

Аналитическая величина погрешности Y1 (погрешность, возникающая в допечатных процессах) может быть рассчитана по следующей формуле:

Y1 =  + b1, (7)

+ b1, (7)

где S – относительная площадь растровой точки; L – линиатура печати; – допустимая ширина ореола.

Рассчитаем искажение Y1, возникающее при изготовлении форм.

Для линиатуры 60 лин/см, которая используется в типографии Имедженси Принт, допустимая ширина ореола составляет 4,2 мкм. Отсюда для различных относительных площадей растровых точек получим значения, представленные в таблице 1.

Таблица 1

Искажение Y1, возникающее при изготовлении формы

| Площадь в файле, S % | 2 | 5 | 10 | 15 | 20 | 30 | 40 | 50 | 60 | 80 |

| Искажение Y1, (S %) | 1,3 | 2,0 | 2,8 | 3,4 | 4,0 | 4,9 | 5,6 | 6,3 | 6,9 | 7,9 |

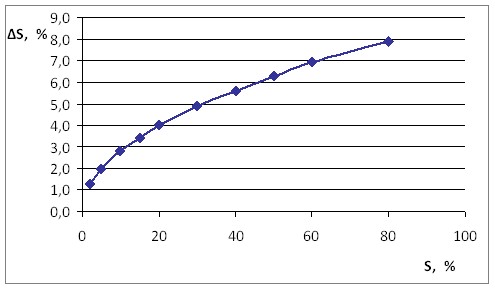

Рис. 1. Искажение Y1, возникающее при изготовлении формы

На рис. 1 представлена зависимость величины искажения печатающих элементов от их площади при изготовлении печатной формы. Изменение площади тем больше, чем больше значение площади в файле.

Следует отметить, что изменение диаметра точек постоянно, независимо от размеров печатающих элементов и определяется линиатурой печати (D=8,4 мкм).

Величина изменения линейных размеров Y2 изображения при изгибе формы равна:

Y2 = L![]() - L

- L![]() + b2, (8)

+ b2, (8)

где L – длина изображения; bф – толщина формы; bб – толщина формы; R1 – радиус формного цилиндра.

Рассчитаем искажение Y2, возникающее при изгибе печатной формы для различных формных цилиндров, применяемых в производстве.

Толщина печатной формы 1,14 мм, толщина запечатываемого материала 160 мкм.

Полученные значения представлены в таблице 2.

Таблица 2

Коэффициент искажения печатающих элементов для формных цилиндров различных размеров

| Радиус формного цилиндра, мм | 38,5 | 44,5 | 48,5 | 53,1 | 58,6 | 67,2 |

| Коэффициент искажения, % | 1,25 | 1,08 | 0,99 | 0,91 | 0,83 | 0,72 |

Из полученного уравнения видно, что при постоянных значениях L и b (при увеличении радиуса R1) искажение изображения уменьшается.

Изменение толщины формы приводит также к искажениям, при этом искажения изображения получаются в сторону увеличения.

Экспериментальные исследования будут проводиться с использованием формного цилиндра радиусом 58,6мм. Поэтому рассчитаем погрешность Y2 для различных относительных площадей растровых точек, которая возникает при монтаже печатной формы на указанный цилиндр (таблица 3).

Таблица 3

Искажение Y2, возникающее при монтаже печатной формы на печатный цилиндр

| Длина печатающего элемента, мкм | 25,34 | 40,06 | 56,65 | 69,39 | 80,12 | 98,13 | 113,31 | 126,68 | 138,77 | 160,24 |

| Искажение, D мкм | 0,21 | 0,33 | 0,47 | 0,57 | 0,66 | 0,81 | 0,94 | 1,05 | 1,15 | 1,33 |

В работе также оценивается и искажение площади, поэтому в таблице 4 приведена величина изменения площади печатающих элементов в зависимости от ее значения на плоской форме.

Таблица 4

Искажение Y2, возникающее при монтаже печатной формы на печатный цилиндр (в зависимости от площади)

| Площадь печатающего элемента, S % | 2 | 5 | 10 | 15 | 20 | 30 | 40 | 50 | 60 | 80 |

| Искажение площади печатающего элемента, S % | 0,03 | 0,08 | 0,17 | 0,25 | 0,33 | 0,50 | 0,67 | 0,84 | 1,00 | 1,34 |

Погрешность Y3 возникает при растекании капель краски по флексографской форме.

Размеры капли краски, которая попадает на форму через анилоксовый вал, определяются его краскоемкостью и составляют 5-10мкм. Время, которое капля краски находится на поверхности печатной формы, составляет менее 0,1с. Отсюда мы полагаем, что за такой столь малый промежуток времени капли краски не успевают растечься по форме. Поэтому принимаем погрешность, возникающую при растекании капель краски за края печатающих элементов, равную нулю.

Искажения печатающих элементов Y4 вызываются раздавливанием краски в полосе контакта.

Деформация краски в полосе печатного контакта зависит от её вязкости, давления печатания, продолжительности контакта и толщины красочного слоя.

Y4 = 2 sin ( )1/2[0 – (

)1/2[0 – ( +

+ ![]() )-1/2]1/2 + b4, (9)

)-1/2]1/2 + b4, (9)

где – коэффициент, зависящий от характера запечатываемого материала (для невпитывающих подложек =1); 0 – толщина красочного слоя на форме; b – ширина печатающего элемента; B – полоса контакта; – вязкость краски; – скорость печати, ![]() - давление в полосе контакта.

- давление в полосе контакта.

Результаты расчета представлены в таблице 5.

Таблица 5

Значения искажения диаметра печатающих элементов Y4, вызываемого раздавливанием краски в полосе контакта

| Длина печатающего элемента, мкм | 25,34 | 40,06 | 56,65 | 69,39 | 80,12 | 98,13 | 113,31 | 126,68 | 138,77 | 160,24 |

| Искажение, D мкм | 5,43 | 4,53 | 3,88 | 3,53 | 3,29 | 2,98 | 2,78 | 2,63 | 2,52 | 2,34 |

В таблице 6 представлены аналогичные значения искажения площади печатающих элементов.

Таблица 6

Значения искажения площади печатающих элементов Y4, вызываемого раздавливанием краски в полосе контакта

| Относительная площадь растровой точки, % | 2 | 5 | 10 | 15 | 20 | 30 | 40 | 50 | 60 | 80 |

| Искажение, % (Sотн) | 0,95 | 1,20 | 1,42 | 1,57 | 1,68 | 1,86 | 1,99 | 2,11 | 2,20 | 2,37 |

Построим графики зависимости изменения размеров печатающих элементов от изменения скорости и давления при печати. В качестве примера рассмотрим искажение печатающего элемента площадью 30% (Рис. 2-3).

Рис. 2. Влияние скорости печатания на искажение печатающих элементов.

Рис. 3. Влияние давления при печати на искажение печатающих элементов.

Из графиков видно, что при увеличении скорости искажение печатающих элементов уменьшается. Зависимость данного изменения носит степенной характер.

При увеличении давления при печати искажение печатающих элементов, наоборот, увеличивается по линейной зависимости.

Третья глава посвящена выбору объектов и методов исследования, а также экспериментальному измерению влияния технологических параметров на графическую точность.

Для изготовления тестовых оттисков были выбраны расходные материалы: УФ отверждаемая флексографская краска Flint Group; бумага полуглянцевая самоклеящаяся Fasson; пленка полиэтиленовая белая самоклеящаяся Fasson; монтажная лента Couhion Blue 38; формные пластины BASF FAH DII 1.14. Данные материалы являются наиболее распространенными для производства этикеточной продукции.

В качестве лабораторно-приборной базы использовались современные приборы и оборудование, удовлетворяющие требованиям научных исследований.

В ходе экспериментальных исследований были получены следующие данные:

- зависимость между работой адгезии и краевым углом для флексографской печати;

- кинетика процесса растекания капли краски по форме;

- влияние массы капель на растекание краски;

- влияние шероховатости флексографской формы на площадь контакта капли краски;

- влияние параметров шероховатости запечатываемых материалов на графическую точность;

- влияния линиатуры и краскоемкости анилоксового вала печатной машины на графическую точность;

- влияние скорости печатания на графическую точность;

- влияние давления в печатной зоне на графическую точность;

- проверена возможность применения данных, полученных на пробопечатном устройстве в качестве данных для реального печатного процесса.

Четвертая глава посвящена обработке и анализу экспериментальных данных.

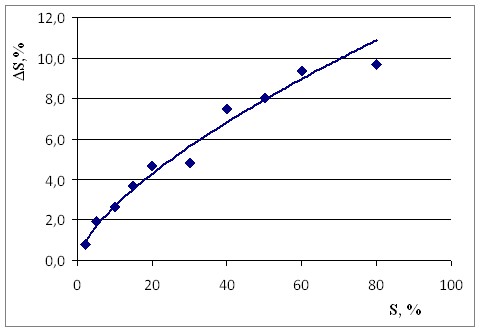

В работе было экспериментально измерено отклонение размеров печатающих элементов на печатной форме по отношению к заданным в файле. На графике рис.4 показана кривая, полученная по результатам измерения печатающих элементов на готовой печатной форме.

Рис. 4. Значения площади печатающих элементов на печатной форме

Из графика рис. 4 видно, что размеры печатающих элементов на печатной форме отличаются от заданных в файле, разница увеличивается с увеличением относительных площадей растровых точек. Это связано с возможным внесением искажений при ее изготовлении. По результатам измерений следует вывод, что в процесс подготовки файлов необходимо внести дополнительную компенсацию размеров растровых точек для устранения указанных искажений.

После того как краска попадает на форму, она переходит на запечатываемый материал благодаря работе адгезии.

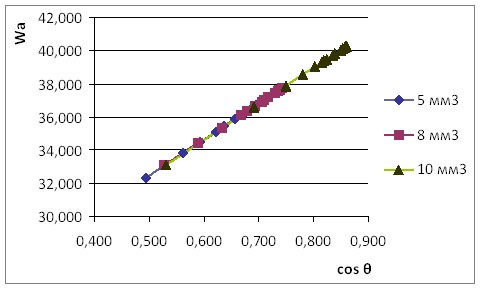

Рис. 5. краска Flexocure sigma / форма Basf Fah

Рис. 6. краска Flexocure sigma / форма Dupont DPU

В результате анализа графиков рис. 5-6 можно сделать вывод, что масса капель на работу адгезии не влияет, а с увеличением краевого угла работа адгезии также увеличивается. Это значит, что чем больше площадь капли краски на поверхности печатной формы, тем большее давление требуется для ее переноса на запечатываемый материал. На графиках видно, что работа адгезии в каждом случае увеличивается неодинаково. Поэтому для различных систем краска-форма необходимо подбирать свое оптимальное давление и скорость печатания.

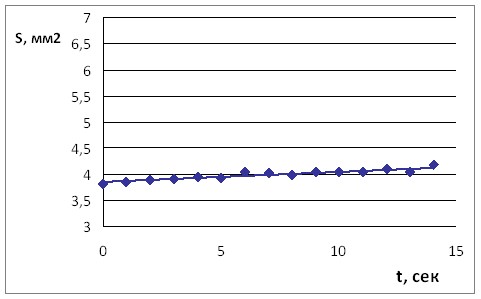

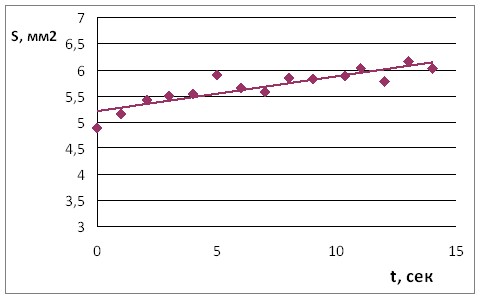

При печати капли краски из ячеек анилоксового вала попадают на печатные элементы флексографской формы. Рассмотрим кинетику процесса растекания капли краски по форме. Для этого строим графики зависимости площади капли краски от времени растекания рис. 9-14.

Рис. 7. краска Flexocure sigma / форма Basf Fah D (5мм3)

Рис. 8. краска Flexocure sigma / форма Basf Fah D (8 мм3)

Рис. 9. краска Flexocure sigma / форма Basf Fah D (10 мм3)

Рис. 10. краска Flexocure sigma / Стекло (5 мм3)

Рис. 11. краска Flexocure sigma / Стекло (8 мм3)

Рис. 12. краска Flexocure sigma / Стекло (10 мм3)

На графиках рис. 7-12 можем наблюдать, что площадь со временем увеличивается. Неравномерность увеличения может быть связана с неровностью поверхности или неточностью определения прибором базовой линии, от которой в дальнейшем идет расчет площади. Из графиков видно, что на скорость и характер растекания оказывает влияние объем капли краски, а также параметры шероховатости материала. На шероховатой поверхности, которой является печатная форма, площадь капли увеличивается в меньшей степени по сравнению с гладкой поверхностью. Это может быть связано с тем, что часть краски расходуется на заполнение неровностей и углублений на поверхности формы. Этим же объясняется и более медленная скорость растекания на шероховатой поверхности.

С увеличением объема капли площадь и скорость растекания также увеличиваются. Если при заданном объеме капли 5 мм3 площадь за 1 секунду в среднем увеличивается на 1%, при 8 мм3 - на 1,6%, при 10 мм3 - уже на 5%.

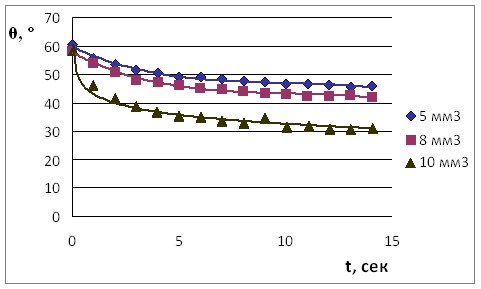

Масса капель зависит от краскоемкости анилоксового вала, но из ячеек на форму попадает не все количество краски. Для исследований были выбраны три массы капель: 5, 8 и 10 мм3. Строим графики зависимости растекания капель краски различной массы от времени.

На графиках рис.13-14 показано изменение значения краевого угла (, 0) в зависимости от времени растекания (t, с).

Рис. 13. Flexocure sigma /Basf Fah D

Рис. 14. Flexocure sigma/Стекло

По представленным графикам рис.13-14 можно сделать вывод, что чем больше масса капли, тем быстрее она растекается по форме. Растекание капель краски можно объяснить адгезионными свойствами краски. Кинетика растекания краски зависит от размера капли. Поэтому есть необходимость выбирать краскоемкость анилоксового вала.

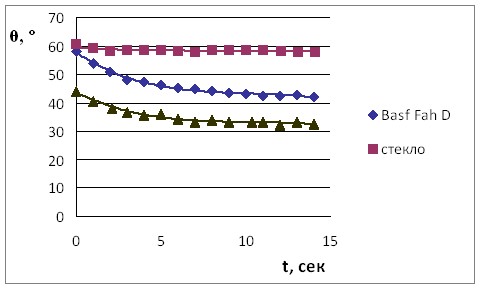

Коэффициент шероховатости также является фактором, который может влиять на растекание капли краски по форме. Рассмотрим, как меняется краевой угол на гладкой и шероховатой поверхности (рис.15).

Рис. 15. Изменение краевого угла во времени при различной шероховатости

Как видно из графика рис.15, шероховатость поверхности изменяет значения краевого угла. Чем сильнее шероховатость, тем краевой угол меньше, а, значит, поверхность смачивается лучше. Но сильная смачиваемость поверхности может привести к нежелательным искажениям изображения.

Для определения искажений, которые возникают при печати, рассмотрим изменения площади печатающих элементов на печатной машине при использовании анилоксовых валов с различной линиатурой и краскоемкостью, показанные на рисунках 16-17.

Рис. 16. Влияние линиатуры анилоксового вала печатной машины на изменение площади печатающих элементов

Рис. 17. Влияние линиатуры анилоксового вала печатной машины на изменение диаметра печатающих элементов

По графикам рис. 16-17 видно, что увеличение количества переносимой краски приносит дополнительное искажение градационной передаче.

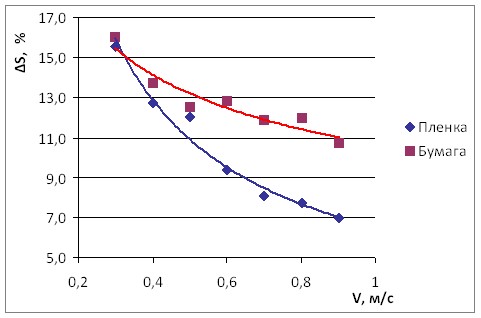

Еще одним параметром, оказывающим влияние на графическую точность, является скорость печатания. В данном разделе было исследовано влияние скорости на искажения при печатании. Эксперименты были проведены для полуглянцевой бумаги и полиэтиленовой пленки. Результаты отражены на рис. 18-19.

Рис. 18. Влияние скорости печатания на изменение площади печатающих элементов (полиэтиленовая пленка и бумага)

Рис. 19. Влияние скорости печатания на изменение площади печатающих элементов (полиэтиленовая пленка и бумага)

Из графиков на рис. 18-19 видно, что при увеличении скорости печатания, искажение печатающих элементов уменьшается для обоих типов материалов. Отсюда следует вывод, что чем меньше скорость печати, тем больше искажение. Однако следует отметить, что значительное увеличение скорости также может привести к искажениям при печати, так как красочное покрытие может быть неравномерным, а изображение пропечатываться не полностью. Поэтому скорость также должна быть оптимальной.

Изменение скорости оказывает большее влияние на изменение размеров печатающих элементов на полиэтиленовой пленке, для бумаги изменение размеров печатающих элементов лежит в меньших пределах. При этом искажение размеров печатающих элементов на бумажной поверхности выше по сравнению с пленкой.

Это может быть связано с параметрами поверхности: для бумаги перепады высоты выступов более гладкие. Также в случае с пленкой возможно проскальзывание материала при больших скоростях, вследствие чего изображение пропечатывается неравномерно.

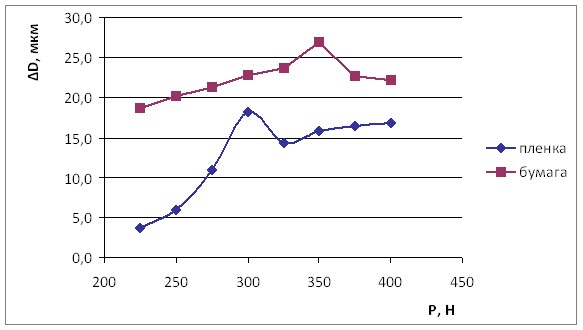

Наряду со скоростью дополнительно было проверено влияние давления на графическую точность. Результаты представлены на рис. 20-21.

Рис. 20. Влияние давления в печатной зоне на изменение площади печатающих элементов (полиэтиленовая пленка и бумага)

Рис. 21. Влияние давления в печатной зоне на изменение площади печатающих элементов (полиэтиленовая пленка и бумага)

Как видно из графиков рис. 17-18, при увеличении давления в печатной зоне искажение увеличивается до определенного значения, затем уменьшается и увеличивается уже в меньших пределах. Это связано с тем, что при большом давлении часть краски остается на боковых гранях печатающих элементов.

Как и при изменении скорости, при изменении давления больший разброс значений наблюдается на полиэтиленовой пленке. Маленькое давление не способно сглаживать микрорельеф на поверхности пленки, краска затекает в углубления и в меньшей степени выдавливается за края печатающего элемента.

Общие выводы по работе

1. В работе была рассмотрена вся цепочка технологического процесса воспроизведения изображения от процесса изготовления формы до процесса получения готового оттиска. По результатам представлена аналитическая модель расчета графической точности при флексографской печати. Данная модель позволяет рассчитывать искажения размеров печатающих элементов на каждой стадии печатания.

2. По аналитическому расчету средняя величина искажения линейных размеров печатающих элементов для исследуемых материалов при изготовлении формы равна 11,8%, при экспериментальной проверке этих же данных была получена средняя величина 13%. Разница в значении может быть вызвана техническими особенностями полиграфического оборудования. Средняя расчетная величина искажения линейных размеров в процессе печати составляет 6,7%, экспериментальные измерения составляют 8,1%. Разница обусловлена конструктивными особенности печатной машины, валов, а также неравномерностью толщин печатных форм, запечатываемых материалов.

3. Исследован процесс взаимодействия печатной краски с флексографской печатной формой. Установлено, что кинетика растекания краски зависит от размера капли, времени растекания, а также параметров шероховатости поверхности. Чем больше масса капли, тем быстрее она растекается по форме. Кроме того увеличение площади капли краски на поверхности печатной формы требует большего давления для ее переноса на запечатываемый материал. Поэтому есть необходимость выбирать краскоемкость анилоксового вала, а также подбирать режимы печатания. На основании полученных данных было выяснено, что за время нахождения краски на поверхности печатной формы (при стандартных скоростях печати от 0,3 м/с) капли краски, перешедшие на нее через анилоксовый вал, не успевают растечься по поверхности. Следовательно, на момент перехода краски на запечатываемый материал они лежат на форме отдельными каплями, не растекаясь в равномерную пленку и не выходя за границы печатающих элементов.

4. Изучено влияние давления печатания на искажение печатающих элементов. По графикам, построенным по расчетным данным, установлена линейная зависимость между давлением и величиной искажения. Экспериментальная проверка подтвердила характер зависимости. Скачок на графике экспериментальной кривой обусловлен переходом краски на боковые грани печатающих элементов при избыточном давлении, что не учтено в расчетной формуле. Давление, оптимальное для исследуемых материалов, на основании экспериментов установлено в пределах 250-300 Н для самоклеящейся бумаги и 275-350 Н для самоклеящейся пленки. Увеличенное давление для пленки может быть обусловлено большей шероховатостью ее поверхности по сравнению с поверхностью бумаги (Rz = 11,1 мкм и 4,57 мкм соответственно). Для сглаживания микрорельефа давление необходимо повысить.

5. Определено влияние скорости печатания на искажение печатающих элементов. С помощью аналитической модели расчета установлена степенная зависимость величины искажения от скорости печатания. Характер графиков, построенных на основании экспериментальных данных, имеет аналогичную зависимость. С увеличением скорости величина искажения печатающих элементов уменьшается. Но при слишком высокой скорости изображение может пропечатываться неравномерно. Оптимальная скорость печатания, установленная в результате измерений для исследуемых материалов, составляет 0,5-0,7 м/с.

Список опубликованных работ по теме диссертации

Публикации в ведущих рецензируемых научных изданиях, рекомендуемых ВАК:

- Затула (Чаплыгина) О.Ю. Экспериментальная проверка влияния шероховатости материала на равномерность оттиска // Известия ВУЗов. Проблемы полиграфии и издательского дела / О.Ю. Затула, Р.Г. Могинов, Р.М. Амосов. – М.: МГУП, 2011. – №4. – С. 44-53.

- Затула (Чаплыгина) О.Ю. Исследование взаимодействия печатной краски с флексографской формой// Известия ВУЗов. Проблемы полиграфии и издательского дела/ О.Ю. Затула, Р.Г. Могинов, А.И. Павлова. – М.: МГУП, 2011. – №5. – С. 31-43.

Другие публикации:

- Затула (Чаплыгина) О.Ю. Исследование характеристик флексографских фотополимерных форм // Вестник МГУП / О.Ю. Затула, Е.Б. Надирова. — М.: МГУП, 2009. — № 8. — С. 247-254.

- Затула (Чаплыгина) О.Ю. Факторы, влияющие на искажение печатающих элементов // Вестник МГУП / О.Ю. Затула, Р.Г. Могинов. — М.: МГУП, 2010. — № 6. — С. 134-138.

- Затула (Чаплыгина) О.Ю. Сборник тезисов докладов 11-й международной научно-технической конференции студентов и аспирантов «Друкарство молоде» на тему: Влияние технологических параметров флексографской печати на графическую точность изображения. 20-22 апреля 2011г. Киев, Украина. — Киев, 2011. — Книга 1. — С. 60-61.