Разработка рекомендаций по выбору системы бумага-краска для печати на листовых офсетных машинах

На правах рукописи

БУЛАНОВ ИСМАИЛЖАН АБДУЛМОМУНОВИЧ

РАЗРАБОТКА РЕКОМЕНДАЦИЙ ПО ВЫБОРУ СИСТЕМЫ «БУМАГА-КРАСКА» ДЛЯ ПЕЧАТИ НА ЛИСТОВЫХ ОФСЕТНЫХ МАШИНАХ

Специальность 05.02.13 – Машины, агрегаты и процессы

(печатные средства информации )

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Москва - 2011

Работа выполнена на кафедре «Материаловедение» ФГБОУ ВПО «Московский государственный университет печати имени Ивана Федорова»

| Научный руководитель: | доктор технических наук, профессор Климова Елена Дмитриевна |

| Официальные оппоненты: | доктор технических наук, профессор Сафонов Александр Викторович кандидат технических наук, Казарцев Егор Сергеевич |

| Ведущая организация: | ОАО «ВНИИ полиграфии» |

Защита диссертации состоится «20» декабря 2011 г. в 12 ч. 00 мин. на заседании диссертационного совета Д. 212.147.01 при ФГБОУ ВПО «Московский государственный университет печати имени Ивана Федорова» по адресу: 127550, Москва, ул. Прянишникова, д. 2а.

С диссертацией можно ознакомиться в библиотеке Московского государственного университета печати имени Ивана Федорова.

Автореферат разослан «17» ноября 2011 г.

Ученый секретарь

диссертационного совета Д212.147.01

![]()

доктор технических наук, профессор Климова Е.Д.

Актуальность темы исследования. В последние годы в Узбекистане активно развивается полиграфическая промышленность. Анализ оснащенности отрасли печатным оборудованием показал, что машинный парк полиграфических предприятий состоит в основном из листовых офсетных машин, хотя достаточно быстро расширяется и парк рулонных офсетных машин.

Исследование рынка потребителей полиграфической продукции показало, что наиболее развивающимся видом полиграфической продукции является этикетка упаковочная. К качеству этой продукции предъявляются высокие требования, в особенности по идентичности и точности цветовоспроизведения, т.к. этикетка выполняет не только информационную, но и рекламную функцию.

Увеличение объема выпуска печатной продукции в Узбекистане делает актуальной проблему производства бумаги для печати на основе собственного сырья и разработку методики, которая позволяла бы сделать рациональный выбор печатной краски, обеспечивающий высокое качество печати и стабильную работу печатных машин. Это позволит обеспечить выпуск высококачественной многокрасочной печатной продукции при снижении производственных затрат. Одновременно решаются экологические проблемы, связанные с необходимостью утилизации отходов текстильного и хлопкового производства.

В концепции стандартизации процесса плоской офсетной печати одним из важных вопросов является оценка свойств печатной бумаги и правильный выбор печатных красок с учетом их особенностей. Это делает актуальным разработку рекомендаций по выбору системы «бумага-краска», обеспечивающих высокое качество печатной продукции на бумаге серийно выпускаемой целлюлозно-бумажными предприятиями Узбекистана при работе на листовых офсетных машинах.

Цель и задача работы

Целью диссертационной работы является анализ свойств новых видов бумаги, серийно-выпускаемых целлюлозно-бумажными фабриками Узбекистана, и разработка методики выбора печатных красок с учетом их особенностей применительно к процессу печатания на листовых офсетных машинах.

Для достижения поставленной цели необходимо было решить следующие задачи:

- провести комплексную оценку свойств образцов бумаги с целью определения возможности использования их при печатании на листовых офсетных машинах;

- обосновать выбор типов красок для листовой офсетной печати с различным качественным и количественным составом растворителей на основе анализа показателей их реологических свойств;

- разработать методику, позволяющую прогнозировать процессы, происходящие при закреплении красок на основе многокомпонентных связующих, что позволит повысить стабильность и качество продукции;

- оценить показатели качества оттисков, полученных на лабораторном пробопечатном устройстве и листовой печатной машине с разными парами «бумага – краска»;

- разработать рекомендации по выбору системы «бумага – краска» с учетом особенностей свойств используемых материалов и условий печатного процесса.

Научная новизна работы заключается в:

- полученных результатах комплексного исследования свойств бумаги серийно выпускаемой целлюлозно-бумажными комбинатами Узбекистана, позволяющие обосновать возможность ее применения в процессе листовой офсетной печати;

- теоретическом и экспериментальном обосновании методики оценки текучести красок, позволяющей прогнозировать процессы, происходящие при закреплении красок на основе многокомпонентных связующих, что позволит повысить стабильность и качество продукции;

- разработке методики выбора красок с учетом особенностей печатной бумаги различного волокнистого состава, что создает условия для решения проблемы утилизации отходов хлопкового производства.

Практическая значимость работы состоит в

- разработке рекомендаций, позволяющих предприятиям сделать рациональный выбор бумаги и краски с учетом особенностей технологического процесса печатания на листовых офсетных машинах;

- разработке рекомендаций по организации входного контроля материалов, что позволит повысить качество продукции и снизить отходы.

Реализация результатов исследования

Разработанная методика будет реализована в лабораторном практикуме дисциплины «Полиграфические материалы» и может быть использована полиграфическими предприятиями, оснащенными листовыми офсетными машинами.

Апробация работы. Результаты работы были представлены докладами на научно-технической конференции молодых ученых ТИТЛП 2010 г., научно-технической конференции молодых ученых МГУП 2011 г. и обсуждались на заседаниях кафедры материаловедения.

Положения, выносимые на защиту:

- Обоснование необходимости учета взаимосвязи специфичных свойств бумаги и краски.

- Методика оценки текучести красок, учитывающая влияние шероховатости и поверхностной впитываемости запечатываемого материала.

- Рекомендации по выбору системы «бумага – краска» применительно к процессу печатания на листовых офсетных машинах, учитывающие особенности состава и свойств бумаги, выпускаемой целлюлозно-бумажными фабриками Узбекистана.

Публикации. По материалам настоящей диссертации опубликованы 4 печатных работы, в том числе одна из них в изданиях, рекомендованных Высшей аттестационной комиссией РФ.

Структура и объем диссертации. Диссертация состоит из введения, четырех глав, заключения, библиографического списка литературы из 62 наименований и приложений. Общий объем работы составляет 143 страниц. Основной текст изложен на 103 страницах, включая 41 рисунков и 21 таблиц.

Содержание работы

Во введении обосновывается актуальность темы, сформулирована цель исследования, отмечена научная новизна и практическая значимость работы, представлены основные положения научной работы, выносимые на защиту.

В первой главе рассматриваются требования к бумаге и краске, определяемые технологическим процессом печати на листовых офсетных машинах. Дается обзор работ, касающихся взаимодействия бумаги и краски в процессе печати. Исследованию вопросов взаимодействия бумаги и краски посвящены фундаментальные труды Л.А.Козаровицкого, Н.П.Зотовой-Спановской, Толленаара и др. В работах В.А.Наумова и Г.С.Чиликиной рассматриваются вопросы оценки капиллярно-пористой структуры бумаги и ее роль в процессе закрепления печатных красок. Взаимосвязи состава бумаги и факторов ее производства посвящены труды Фляте Д.М., Комарова В.И., Н. Паулера. Влияние введения в состав бумаги волокон шелка, кенафа, хлопкового линта и синтетических волокон изучалось Х.А.Бабахановой и У.Ж.Ешбаевой.

Исследования, проводимые за рубежом в области офсетной печати В. Валенски, П. Эрнстом, П. Вестером, П. Каллфом, Блокхиусом и др. в большей части касались влияния свойств либо краски, либо бумаги на качество печатной продукции.

Однако ассортимент печатной бумаги и красок постоянно расширяется за счет использования новых видов сырья и материалов. Модернизация печатного оборудования и повышение скорости его работы предъявляют и новые требования к материалам.

Анализ литературы показал, что вопросы влияния новых видов волокнистых материалов, используемых в изготовлении бумаги и новых рецептур печатных красок на качество цветовоспроизведения, изучены недостаточно полно.

Вторая глава посвящена исследованию состава и свойств образцов бумаги, серийно выпускаемой в Узбекистане фабрикой Гознак, Наманганской бумажной фабрикой. Для исследования также был выбран образец бумаги китайского производства, которая достаточно широко используется полиграфическими предприятиями республики. Образцы бумаги были соответственно обозначены как: образец №1 – бумага массой 1м2 70г (Китай), образец №2 – бумага массой 1м2 80г (Наманганская Б.Ф.), образец № 3 – бумага массой 1м2 90г (Гознак), образец №4 - бумага массой 1м2 120г (Гознак); образец №5 - бумага массой 1м2 140г (Гознак).

Микроскопическое исследование образцов выявило различия в волокнистом составе исследуемых образцов бумаги: в образце № 1 присутствует соломенная целлюлоза, в образце №2 хвойная и лиственная целлюлоза, №3, №4 хлопковая и хвойная целлюлоза, а в образце №5 только хвойная целлюлоза.

В состав образцов 3 и 4 входят достаточно большое количество коротковолоконных частиц. Различие в волокнистом составе может значительной степени влиять на размерно-структурные показатели бумаги. В первую очередь, это может повлиять на однородность печати плашек и фона, а также на процесс первичного закреплению краски при печати на офсетных листовых машинах.

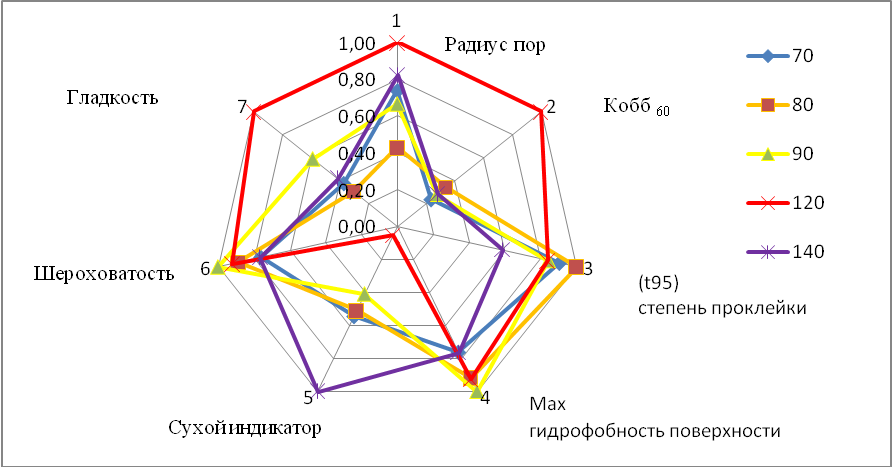

Оценка размерно-структурных показателей выявила значимые различия у исследуемых образцов бумаги по показателям зольности и радиусу пор. Результаты представлены на рисунке 1.

Рис.1. Размерно-структурные показатели свойств исследуемых образцов бумаги: 1-толщина, 2 – плотность, 3 –пухлость, 4- зольность, 5- радиус пор, 6 – разрывная длина.

Взаимодействие бумаги с различными по природе жидкостями, что имеет место как и в печатных, так и послепечатных процессах, определяют сорбционные свойства бумаги. Регулирование гидрофильно-гидрофобных свойств поверхности бумаги является важной задачей при производстве офсетной бумаги. Для оценки сорбционных свойств бумаги используются разные методы. В рамках данной работы наряду со стандартными методами оценки этих свойств был использован метод, недавно разработанный фирмой EMTEC (Германия). Достоинством этого метода является то, что одновременно можно оценить такие важные для полиграфии свойства, как поверхностная проклейка, поверхностная пористость и динамика впитываемости. Принцип работы прибора EST -12 основан на измерении проницаемости бумаги ультразвуком при контакте с водой. При испытаниях на приборе получают диаграммы «степень интенсивности сигнала – время», по которым можно оценить степень внутримассной и поверхностной проклейки, а также пористость поверхности (рис.2).

Рис.2. Диаграмма «интенсивность сигнала – время» при контакте образцов бумаги с водой

На диаграмме видно, что характер зависимости для образца бумаги

№4 (120 г/м2) совершенно иной, что свидетельствует о том, что в бумагу не введены проклеивающие вещества. Поэтому такая бумага не может быть использована для процесса плоской офсетной печати.

По представленной диаграмме определяются параметры, характеризующие сорбционные свойства бумаги (табл. 1).

Таблица 1. Параметры, характеризующие гидрофобность поверхности и поверхностную степень проклейки (при контакте с водой)

| Образец бумаги | Показатель гидрофобности поверхности (Max), с | Степень проклейки (t95), с | Показатель поверхностной впитываемости (A60), г/м2 |

| Сыктывкар, 120 г/м2 | 0,360 | 1,234 | 23,8 |

| Образец № 1, 70 г/м2 | 0,535 | 2,203 | 20,3 |

| Образец № 3, 90 г/м2 | 0,441 | 1,56 | 19,4 |

| Образец № 4, 120 г/м2 | 0,048 | 0,140 | 28,4 |

В работе была найдена корреляционная зависимость между показателями степени проклейки, измеренной методом «сухого индикатора», и показателем поверхностной проклейки по методу EST. (Рис.2)

Рис.2. График корреляционной зависимости между показателями степени проклейки по методу «сухого индикатора» и поверхностной впитываемости по методу Кобба

Наличие корреляционной зависимости между этими показателями позволяет рекомендовать к использованию метод «сухого индикатора», не требующий специаоьного оборудования при входном контроле бумаги.

Качество оттисков в процессе печатания зависит от полноты контакта между краскопередающей и красковоспринимающей поверхностью. Для оценки поверхностных свойств бумаги также используются различные методы. Наибольшее распространение на практике получили пневматические измерители гладкости, принцип работы которых основан на измерении полноты контакта между эталонной поверхностью и испытуемой бумагой. На лепестковой диаграмме (рис. 3) показаны различия в показателях поверхностных и сорбционных свойств исследуемых образцов бумаги.

Рис. 3. Диаграмма, показывающая различия в показателях поверхностных и сорбционных свойств бумаги.

Точность передачи цвета в любом способе печати зависит от оптических свойств бумаги, главным образом от ее белизны. Белизна бумаги зависит не только от природы волокнистых материалов, использованных для ее изготовления, но от процессов отбелки, наполнения и подцветки бумаги.

В настоящее время для характеристики белизны бумаги существует несколько понятий, отличающихся способом измерения. В России существует только одно стандартизированное понятие – «белизна», измеряемое в соответствии с ГОСТ 30113-94 и соответствующее ISO-2470, основанное на измерении коэффициента диффузного отражения в синей зоне спектра при эффективной длине волны 457 нм, что соответствует зарубежному понятию «brightness». Следует отметить, что для контроля процесса цветовоспроизведения в соответствии со стандартом ISO 12647-2.2004 вводят характеристики бумаги по показателям «brightness» и цветовым координатам L, a, b. Для правильного описания белизны и учета влияния оптических отбеливателей и красящих веществ используют колориметрические методы. В таблице 2 приведены характеристики белизны и оттенка бумаги, измеренные с применением разных методик.

Таблица 2. Показатели, характеризующие белизну бумаги

| Показатели | Образец №1 | Образец №2 | Образец №3 | Образец №4 | Образец №5 |

| Белизна, W | 87,87 | 91,06 | 75,233 | 55,034 | 85,209 |

| Оттенок, Tw10 | -1,68 | -2,66 | -1,26 | -3,023 | 0,796 |

| Желтизна, J | 27,04 | 23,26 | 34,3 | 40,944 | 35,358 |

| Яркость | 75,8 | 73,5 | 85,6 | 85,7 | 85 |

| Координаты цвета L a b | 90,06 2,56 4,81 | 89,04 2,68 5,27 | 95,99 0,08 4,37 | 94,58 0,29 7,62 | 93,14 1,89 -4,84 |

Анализ полученных результатов показывает, что показатель яркости не позволяет судить о наличии у бумаги оттенка, поэтому не может в полной мере оценить белизну бумаги. Общий уровень отражения у образца №2 сдвинут в сторону синего, что не желательно. У образцов № 1, №2 и №5 отнесенных со стандартом ISO 12647-2 к 4 типу по показателю L укладываются в диапазон допустимых значений, имеют близкие к допустимым значения по показателю а и сильно отличаются по показателю b. Для образцов № 3 и 4, относящимся к 5 типу, имеются заметные различия по показателю L и показателю а у образца №4, по показателю b различие укладывается в допустимые пределы.

Для стабильного прохождения бумаги в бумагопроводящей системе офсетных печатных машин большое значение имеют механические свойства бумаги. Среди факторов, определяющих прочность бумаги, выделают следующие: прочность, гибкость и размеры волокон; силы сцепления волокон между собой; расположение волокон в бумаге. Все исследуемые образцы имеют высокие значение показателей прочности на разрыв намного превышающие нормируемый показатель для офсетной печати. Увеличение доли коротких волокон в составе у образцов №3, и №4 не приводит к снижению прочности, что можно объяснить уплотнением структуры и увеличением когезионной прочности волокон. В результате образуется плотная структура с большим количеством межволоконных связей. В свою очередь, уплотнение структуры и увеличение когезионной прочности обеспечивает высокую стойкость поверхность бумаги к выщипыванию.

Для исследуемых образцов бумаги были получены зависимости «напряжение – деформация». По полученным зависимостям для машинного направления были определены значения граничных нагрузок с характерными механизмами деформирования и разрушения бумаги, которые представлены в табл. 3.

Таблица 3. Значение показателей, определяющих границы различных деформационных состояний бумаги.

| Образец бумаги | Значение граничных показателей | |||||||||

| деформирование волокон и межволоконных связей, | извлечение концов неразрушенных волокон | отрыв волокон без их разрушения при дефрмировании и слияние микрокапилляров | разрыв волокон и адгезионное отслаивание волокон перед разрывом | |||||||

| 1, МПа | 1,% | 2 МПа | 2, % | 3, МПа | 3, % | 4, МПа | 4, % | |||

| №1 | 20 | 0,40 | 24 | 0,50 | 30 | 0,55 | 31 | 0,6 | ||

| №3 | 14 | 0,59 | 18 | 0,63 | 20 | 0,91 | 25 | 1,12 | ||

| №5 | 19 | 0,60 | 22 | 0,65 | 25 | 0,8 | 34 | 0,9 | ||

Таким образом, для исследуемых образцов бумаги определены значения напрежения и нагрузки, при которых может происходить выщипывание волокон бумаги.

На основании проведенного комплексного исследования свойств бумаги можно рекомендовать для печати на высокоскоростных листовых офсетных машинах образцы № 1, №3 и с некоторыми ограничениями №2. Эти ограничения обусловлены тем, что в ходе испытания было установлено присутствие в составе бумаги №2 примесей растворимого синего красителя.

Глава 3 посвящена исследованию реологических свойств печатных красок с разным качественным и количественным составом растворителей. Разработана методика оценки текучести красок, учитывающая поверхностную пористость и шероховатость материала.

Краски для листовых машин плоской офсетной печати изготавливаются на основе связующих, закрепляющихся избирательным впитыванием и окислительной полимеризацией. Соотношение между этими процессами определяются структурой бумаги.

Для исследуемых образцов бумаги роль впитывания при закреплении красок может быть довольно значительной, что предполагает использование красок с достаточно высоким содержанием маловязких растворителей. Присутствие в краске маловязких растворителей делает краску более текучей, что в случае использования шероховатой бумаги улучшает взаимодействие краски с запечатываемым материалом и повышает однородность печати. Для исследования были выбраны краски для листовой офсетной печати с различным соотношением впитывающихся и оксиполимеризующихся компонентов: образец №1 – краска Van Son серии Vs5 (Голандия), образец №2 - краска EPPLE серии Ecoplus (Германия), образец №3 – краска EXCEL серии NEW EXCEL ON (Япония). Все выбранные для исследования краски по цветовым характеристикам соответствуют Европейской шкале, поэтому можно предположить, что на качество оттиска главным образом будет оказывать влияние соответствие реологических свойств красок поверхностным свойствам бумаги.

По характеру течения краски для листовой офсетной печати относятся к твердообразным структурированным системам. При прохождении краски в красочном аппарате печатной машины происходит разрушение тиксотропной структуры краски и вязкость уменьшается, что делает краску более текучей и создает более благоприятные условия для перехода краски на резинотканевую пластину и на бумагу. При попадании на бумагу и выходе из зоны печати, когда краска уже не испытывает напряжений, начинается восстановление тиксотропной структуры, что препятствует растеканию краски и, тем самым, уменьшает деформацию печатающих элементов. Однако при печатании на шероховатых поверхностях растекание краски обеспечивает более быстрое закрепление краски и улучшает однородность печати. Поэтому при выборе краски для определенного типа бумаги большое значение имеют показатели вязкости, растекания и тиксотропности.

В работе для определения вязкости красок использовали стержневой вискозиметр ПВК и конический вискозиметр Реотест RV20 (HAAKE), работающий по принципу «конус-плита», а также определялся показатель условной вязкости - растекание на стекле. На рисунке 4 редставлены диаграммы сравнения показателей вязкости, измеренные различными методами, для голубой и пурпурной краски.

А Б

Рис. 4. Показатели, характеризующие вязкость красок: А – для голубой краски; Б – для пурпурной краски

Недостатками методики определения условных показателей вязкости можно считать то, что при определении показателей растекания и текучести не учитывается влияние поверхностных свойств бумаги. Поэтому в работе была поставлена задача - разработать методику определения показателя растекания краски, учитывающую влияние шероховатости и поверхностной пористости материала.

Как правило, для характеристики впитывания используются уравнение Пуазейля, основывающееся на том, что капиллярное давление, способствующее проникновению жидкости в поры бумаги, обратно пропорционально радиусу пор, однако при этом увеличивается вязкое сопротивление впитыванию. Таким образом объемная скорость течения зависит от вязкости и поверхностного натяжения смачивающей жидкости, радиуса пор бумаги

В случае краски на многокомпонентных связующих вязкость контактирующей жидкости будет, по мере впитывания, увеличиваться вследствие того, что, в первую очередь, будет впитываться маловязкий растворитель и одновременно начнется реакция окислительной полимеризации. Поэтому растекание поверхностного слоя краски будет меняться, что будет замедлять впитывание и уменьшать растекание краски. Кроме того, после нанесения краски на запечатываемый материал начинает восстанавливаться тиксотропная структура краски, что также влияет на процесс растекания краски. Эти рассуждения и были положены в основу при разработке методики определения текучести красок.

На поверхность фильтровальной бумаги наносили 100 мг краски и распределяли ее по кругу диаметром 20 мм. Затем определяли время пробивания краски на оборотную сторону листа фильтровальной бумаги, а через 15 мин измеряли диаметр образовавшегося пятна. Данные измерений представлены в табл. 4.

Таблица 4. Значения показателей текучести и времени пробивания краски на оборотную сторону

| Van Son | Epple | Excel | ||||

| время | диаметр | время | диаметр | время | диаметр | |

| Cyan | 1,3 | 32 | 2,52 | 26 | 4,15 | 35 |

| Magenta | 3,33 | 30 | 3,25 | 25 | 4,2 | 28 |

| Yellow | 3,5 | 24 | 3,57 | 27 | 5,4 | 23 |

| Black | 2,7 | 25 | 3,4 | 25 | 5 | 23 |

На основании результатов можно сделать вывод о том, что в составе красок Van Son серии содержится большее количество маловязкого растворителая, так как время появления пятна на оборотной стороне фильтровальной бумаги меньше. Как и следовало ожидать, для красок фирмы Epple серии Ecoplus, содержащих, главным образом, растительные масла, время появления пятна на обороте больше, чем у красок Vs5 (Van Son). Но в тоже время показатель диаметра пятна меньше.

Исследования реологических свойств красок показало, что имеется статистически значимое различие между показателями реологических свойств триадных красок разных производителей, обусловленное различием в качественном и количественном составе растворителей. Однако значения этих показателей укладываются в диапазон значений вязкости, который указывается для листовых офсетных машин. На диаграмме (рис. 5) показаны различия в реологических свойствах красок на примере голубой и пурпурной краски.

А Б

Рис.5. Диаграмма, показывающая различия в показателях реологических свойств исследуемых красок: А – для голубой краски; Б – для пурпурной краски. 1-Вязкость ПВК; 2-Вязкость конус-плита; 3-растекание; 4-текучесть; 5-липкость

На основе полученных данных можно рекомендовать для бумаги с достаточно высоким показателем шероховатости использовать краски серии Van Son. Однако из-за содержания маловязкого растворителя и слишком быстрого появления пятна не рекомендуется при работе с бумагой малой массы-менее 65 г/м2.

С точки зрения обеспечения равномерности печати и возможности печатания тонкими слоями можно рекомендовать краски Van Son и краски Excel.

Глава 4 посвящена исследованию влияния свойств бумаги и краски на качество оттисков, на основании которого разработаны рекомендации по выбору системы «бумага – краска» применительно к процессу листовой офсетной печати.

Выбор системы «бумага- краска» должен производиться на основе требований к качеству воспроизведения изображений. В качестве оцениваемых показателей качества были выбраны следующие: показатель однородности печати, по которому можно судить о качестве печати фона, цветовые показатели оттисков, порог цветового различия Е, толщина слоя краски, соответствующая денситометрическим нормам технологических инструкций на процессы офсетной печати. Последний показатель важен для воспроизведения мелких деталей изображения, т.к. чем меньше толщина слоя, тем меньшие искажения печатающих элементов наблюдаются в процессе печатания. Это важно для воспроизведения мелких шрифтов, т.к. способствует повышению удобочитаемости. Для расчета порога цветового различия для всех красок триады и исследуемых образцов бумаги были измерены показатели цветовых свойств L, a, b. В качестве эталона сравнения были взяты координаты цвета триадных красок, нормируемые стандартом ИСО 12647.2.2004(Е).

Для оценки качества печати были получены оттиски на лабораторном пробопечатном устройстве ЛПУ-1 и листовой офсетной машине «Принт Мастер 52-2».

Для определение толщины красочного слоя, соответствующей денситометрическим нормам, на лабораторном пробопечатном устройстве были отпечатаны серии оттисков с толщиной красочного слоя в диапазоне от 0,5 до 3 мкм. Для оттисков была измерена оптическая плотность и построены графики зависимости оптической плотности от толщины красочного слоя. По графикам была определена толщина красочного слоя, соответствующая денситометрическим нормам.

В таблице 5 приведены значения толщины красочного слоя для голубой и пурпурной краски, при которой оптическая плотность будет соответствовать денситометрическим нормам.

Таблица 5. Значение оптимальной толщины красочного слоя

| Название краски серии | Значения оптимальной толщины красочного слоя | |||||

| Голубая краска | Пурпурная краска | |||||

| Обр. №1 | Обр. №2 | Обр. №3 | Обр. №1 | Обр. №2 | Обр. №3 | |

| VanSon | 1,41 | 1,09 | 1,18 | 1,2 | 1,38 | 1,31 |

| EPPLE | 1,57 | 1,03 | 1,65 | 1,80 | 1,58 | 1,65 |

| EXCEL | 1,54 | 1,16 | 1,15 | 1,48 | 1,3 | 1,2 |

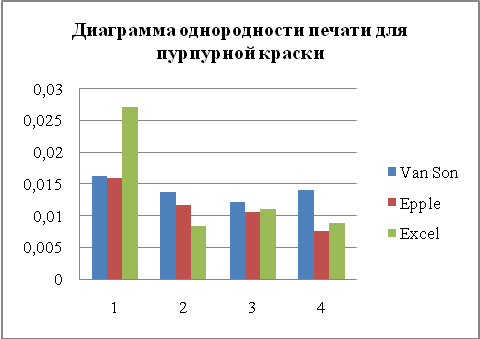

Сравнение показателей однородности печати для исследуемых образцов бумаги и двух красок: голубой и пурпурной, представленные на рис. 6.

А Б

Рис. 6. Диаграммы сравнения однородности печати для голубой (А) и пурпурной (Б) красок

Как видно из представленных диаграмм, однородность печати лучше на оттисках, полученных красками серии V5s (Van Son), что обусловлено лучшей текучестью этих красок.

По оттискам, полученным на лабораторном пробопечатном устройстве, были рассчитаны значения порога цветового различия и построены графики зависимости этой величины от толщины красочного слоя. По графикам были найдены минимальные значения Е на оттисках, полученных на исследуемых образцах бумаги, и определены соответствующий им значение оптической плотности, которые приведены в таблицах 6 и 7 для образцов бумаги, рекомендованных на основании проведенных исследований, для использования в листовой офсетной печати.

Таблица 6. Значение показателей Еmin и оптической плотности (D) для образца бумаги №2

| Краска | Значение показателей для краски фирмы | |||||

| Van Son | EPPLE | Excel | ||||

| Еmin | D | Еmin | D | Еmin | D | |

| Голубая | 1,57 | 1,19 | 1,5 | 1,20 | 3,07 | 0,82 |

| Пурпурная | 1,26 | 0,95 | 2,98 | 1,00 | 5,23 | 1,06 |

| Желтая | 5,05 | 1,31 | 5,39 | 1,31 | 3,69 | 1,02 |

| Черная | 2,43 | 1,33 | - | - | 2,02 | 1,17 |

Таблица 7. Значение показателей Еmin и оптической плотности (D) для образца бумаги №3

| Краска | Значение показателей для краски фирмы | |||||

| Van Son | EPPLE | Excel | ||||

| Еmin | D | Еmin | D | Еmin | D | |

| Голубая | 4,54 | 1,12 | 3,97 | 0,98 | 16,61 | 1,22 |

| Пурпурная | 5,60 | 0,92 | 4,71 | 0,87 | 4,70 | 0,92 |

| Желтая | 4,19 | 1,56 | 4,44 | 1,11 | 5,04 | 0,99 |

| Черная | 3,07 | 1,43 | - | - | 0,66 | 1,38 |

Для проверки правильности рекомендаций по подбору системы «бумага-краска» на офсетной листовой печатной машине Printmaster 52-2 были отпечатаны оттиски голубой и пурпурной краской двух триад различающихся составом и вязкостью: краски фирмы Van Son и фирмы Excel.

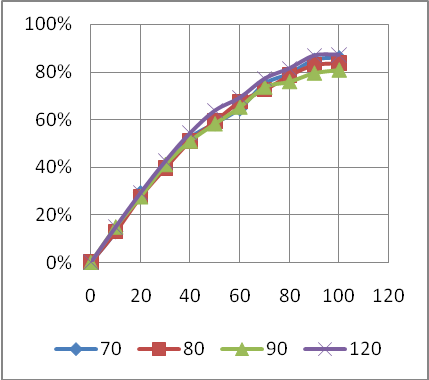

Настройка печатной машины проводилась в соответствии с технологическими инструкциями на процесс печати на листовых офсетных машинах. Из отпечатанной партии были выбраны случайным образом по три оттиска: в начале, середине и конце отпечатанной партии, по которым также были оценены показатели однородности печати, цветовые различия и построены градационные кривые, представленные на рис. 7 для голубой краски.

А Б

Рис. 7. Градационные кривые для голубой краски серии Van Son (A) и серии Excel (Б)

Для тиражных оттисков голубой и пурпурной краски были рассчитаны цветовые различия (Е) в сравнении с показателями установленными стандартом ISO 12647-2, приведенные в таблице 8 для всех исследуемых бумаг. В таблице также приведены значение цветовых различий между исследуемыми образцами бумаги и показателями цветовых свойств установленными для этих типов бумаги стандартом ISO 12647-2.

Таблица 8. Показатели цветовых различий

| Наименование бумаг | E ISO по Бумаге | E ISO Cyan Van Son | E ISO Cyan Excel | E ISO Magenta Vanson | E ISO Magenta Excel |

| №1-70 г/м2 | 4,67 | 7,84 | 10,16 | 9,82 | 3,12 |

| №2-80 г/м2 | 5,08 | 4,39 | 17,82 | 8,72 | 15,05 |

| №3-90 г/м2 | 9,80 | 4,17 | 13,69 | 9,54 | 3,76 |

| №4-120 г/м2 | 8,72 | 2,54 | 3,90 | 13,55 | 4,32 |

На основании анализа полученных результатов для образцов бумаги, удовлетворяющих требованиям технологического процесса печатания на листовых офсетных машинах, в наибольшей степени подходят краски серии V5s (Van Son), обладающие достаточной текучестью и обеспечивающие наименьшие цветовые различия.

ВЫВОДЫ:

- На основе анализа результатов комплексного исследования свойств бумаги, серийно производимой на предприятиях Узбекистана, для печати на листовых офсетных машинах могут быть рекомендованы бумага Наманганской бумажной фабрики массой 80 г/м2 и бумага фабрики Гознак массой 90 г/м2.

- Определены для всех образцов бумаги граничные значения напряжений для зон с различным характером деформаций, что позволяет обосновать рекомендации для настройки бумагопроводящей системы печатных машин.

- Проведено сравнение показателей реологических свойств печатных красок с разным качественным и количественным составом растворителей с использованием различных методик, на основании которого предложены методы экспресс-контроля этих свойств.

- На основе анализа процессов, происходящих при закреплении красок на основе многокомпонентных связующих, разработана методика оценки показателя текучести, учитывающая влияние шероховатости и впитывающей способности бумаги.

- Разработаны рекомендации по выбору системы «бумага – краска» для бумаги серийно выпускаемой предприятиями Узбекистана.

- Разработаны рекомендации по организации входного контроля бумаги и краски, позволяющие сделать рациональный выбор материалов применительно к условиям процесса печатания на листовых офсетных машинах.

Основное содержание работы отражено в следующих публикациях:

Статья в журнале, рекомендуемом ВАК РФ:

- Буланов И.А. Взаимосвязь между свойствами бумаги, краски и качеством оттисков./ И.А. Буланов, Е.Д. Климова, Известия высших учебных заведений. Проблемы полиграфии и издательского дела. –М., 2010 -№5. - С. 3-9.(0,6 п.л./0,4 п.л.)

Другие публикации:

- Буланов И.А. Виды и классификация бумаги и картона в производственных условиях Узбекистана./И.А. Буланов, Е.Д. Климова // ТИТЛП: тезисы республиканской научно-практической конференции молодых ученых и студентов. – Ташкент 2010. - С. 166-167 (0,1 п.л./0,05 п.л)

- Буланов И. А. Печатно-технические свойства бумаги из различных компонентов сырья./ Буланов И.А., Азизова Х.Д., Климова Е.Д. // Вестник МГУП. –М., 2010-№6 - С. 69-71 (0,25 п.л./0,1 п.л)

- Буланов И.А. Особенности состава и свойств печатной бумаги, произведенной в Узбекистане. / Буланов И.А.// Полиграфия–М.,2010 -№8. С. 58-61 (0,6 п.л.)

Подписано в печать 16.11.2011. Формат 60х84/16. Бумага офсетная.

Печать на ризографе. Усл. печ. л. 1,33. Тираж 100 экз. Заказ № 206/190

Отпечатано в РИЦ МГУП имени Ивана Федорова

127550, Москва, ул. Пряшникова, 2а

![]()