Технологическое обеспечение долговечности деталей машин на основе упрочняющей обработки с одновременным нанесением антифрикционных покрытий

На правах рукописи

Берсудский Анатолий Леонидович

Технологическое обеспечение долговечности

деталей машин на основе упрочняющей обработки

с одновременным нанесением

антифрикционных покрытий

Специальность 05.02.08 – Технология машиностроения

Автореферат

диссертации на соискание ученой степени

доктора технических наук

Саратов 2008

Работа выполнена в Московском государственном университете путей сообщения и в Самарском государственном университете путей сообщения.

Научный консультант: Заслуженный деятель науки РФ

доктор технических наук, профессор

Евсеев Дмитрий Геннадьевич

Официальные оппоненты: доктор технических наук, профессор

Верещака Анатолий Степанович

доктор технических наук, профессор

Барац Яков Ильич

доктор технических наук, профессор

Носов Николай Васильевич

Ведущая организация: ОАО «Самарский научно-технический комплекс им. Н.Д. Кузнецова»

Защита состоится « 14 » мая 2008 г. в 14.00 часов на заседании диссертационного совета Д 212 242 02 в ГОУ ВПО «Саратовский государственный технический университет» по адресу: 410054, г. Саратов, ул. Политехническая 77, корпус 1, ауд. 319.

С диссертацией можно ознакомиться в научно-технической библиотеке ГОУ ВПО «Саратовский государственный технический университет»

Автореферат разослан « 5 » __апреля__ 2008 г.

Ученый секретарь

диссертационного совета А.А. Игнатьев.

Общая характеристика работы

Актуальность проблемы. Надежность работы машин и механизмов определяется в первую очередь качественным состоянием рабочих поверхностей входящих деталей, целенаправленно формируемых на финишных операциях технологических процессов (геометрическая точность, макро - и микрогеометрия, физико-механические свойства материала, напряженно-деформированное состояние поверхностного слоя). Создание на рабочих поверхностях композиционных покрытий на металлической матрице позволяет успешно решить задачу создания поверхностей трения с определенным комплексом требуемых эксплуатационных параметров по надежности, износостойкости, контактной выносливости и усталостной прочности, а применение тонких покрытий является весьма перспективным направлением, открывающим широкие возможности управления физико-механическими свойствами контактирующих поверхностей.

В этой связи важными и актуальными для технологии машиностроения являются совершенствование известных и разработка новых, научно обоснованных, технически доступных и экономически целесообразных технологических процессов обработки рабочих поверхностей деталей для повышения их эксплуатационных характеристик. Несмотря на успехи в этих областях ряд важных теоретических и практических вопросов не нашел свое отражение в технологических процессах получения биметаллических слоев и композиционных покрытий.

Решение проблемы повышения долговечности деталей, работающих в условиях контактного взаимодействия, в частности деталей пар трения, требует использования всего арсенала методов технологического обеспечения качества поверхностей. Это, в первую очередь, комбинированные методы обработки, сочетающие в себе преимущества различных методов, в том числе модификации поверхностей и нанесения покрытий.

Одним из перспективных методов, позволяющих решить поставленные задачи, является новый, эффективный и экологически чистый способ упрочняющей обработки деталей с одновременным нанесением антифрикционных композиционных покрытий. В основу метода положен процесс поверхностного пластического деформирования (ППД). Предложенный метод позволяет, варьируя составом покрытия и технологическими параметрами обработки, получить поверхность с необходимыми физико-механическими свойствами. В процессе обработки происходит формирование благоприятного напряженно-деформированного состояния материала поверхностного слоя, оптимальной шероховатости и нанесение антифрикционных покрытий, обеспечивающих повышенные эксплуатационные характеристики рабочих поверхностей.

В связи с вышесказанным, актуальным является комплексное исследование процесса обработки, изучение взаимосвязи показателей качества поверхностей с режимами обработки, составом покрытий, эксплуатационными характеристиками контактирующих поверхностей.

Цель и задачи работы. Целью работы является разработка теоретических основ технологического процесса упрочняющей обработки с одновременным нанесением антифрикционных композиционных покрытий для обеспечения долговечности деталей машин за счет улучшения эксплуатационных свойств рабочих поверхностей.

Для достижения указанной цели поставлены следующие задачи:

- рассмотреть физико-химические процессы при образовании покрытия при одновременной упрочняющей обработке;

- определить оптимальные значения давлений в зоне контактного взаимодействия поверхностей и толщины антифрикционных покрытий;

- исследовать влияние напряженно-деформированного состояния и структуры материала поверхностного слоя на процессы трения и изнашивания поверхностей с покрытиями;

- разработать физические и математические модели процесса обработки поверхностного слоя детали с антифрикционными композиционными покрытиями и определить их механические свойства;

- разработать методику расчета напряженно-деформированного состояния поверхностного слоя на различных стадиях технологического процесса упрочняющей обработки с нанесением покрытия;

- провести теоретические и экспериментальные исследования по оценке влияния режимов обработки на качество поверхности (параметры напряженно-деформированного состояния, шероховатость и точность) и эксплуатационные свойства рабочих поверхностей (износостойкость, контактную выносливость и усталостную прочность);

- разработать методику расчета долговечности поверхностей с покрытиями по контактным напряжениям с учетом усталостной прочности материала;

- разработать методику оценки предельных напряжений и остаточного ресурса рабочих поверхностей после упрочняющей обработки с нанесением покрытий на основе кинетической модели усталостной повреждаемости материала в процессе эксплуатации деталей;

- провести комплексное исследование физико-механических свойств композиционных покрытий с неметаллическими материалами, технологического процесса формирования покрытия на рабочих поверхностях;

- разработать методику оптимизации технологических процессов и составов покрытий, обеспечивающих высокие эксплуатационные свойства контактирующих поверхностей.

Объект исследования – технологический процесс упрочняющей обработки деталей с одновременным нанесением антифрикционных покрытий и качество рабочих поверхностей и поверхностного слоя деталей после обработки.

Методы исследований. В работе использовались системный подход к изучению процессов упрочняющей обработки и нанесения покрытий, формирование параметров качества поверхностного слоя основного материала и покрытия. При проведении исследований использовались теоретические положения технологии машиностроения, физики твердого тела, механики деформируемого твердого тела, теории контактного взаимодействия и пакета прикладных методик, разработанных автором, и стандартных методик с использованием методов математической статистики, а также современных физических методов исследования материалов, в том числе рентгенографических методов. Теоретические исследования и анализ экспериментальных данных проводился с использованием ЭВМ.

Достоверность теоретических разработок и экспериментальных исследований, а также эффективность практических рекомендаций подтверждена результатом опытно-промышленной проверки и внедрения в производство разработанных технологических процессов.

Научная новизна работы состоит в решении крупной научной проблемы, имеющей важное народно-хозяйственное значение, в рамках которой получены новые научные результаты:

- технологический процесс упрочняющей обработки с одновременным нанесением антифрикционных покрытий с оценкой рациональных областей его применения;

- методика расчета оптимальных давлений в трибоконтакте, толщин антифрикционных покрытий для достижения максимальной износостойкости поверхностей с учетом влияния напряженно-деформированного состояния поверхностных слоев деталей с покрытием и физико-химических процессов, происходящих в зоне контакта индентора и обрабатываемой поверхности;

- физико-математическая модель упругопластического состояния композиционного покрытия и диффузионного слоя, формируемого при упрочняющей обработке с учетом упругих свойств компонентов покрытия и основы;

- решение задачи определения величины остаточных напряжений в многослойных поверхностях, формируемых по предложенной технологии, с применением конечно-элементного моделирования в среде ANSYS для различных схем нагружения;

- результаты теоретических и экспериментальных исследований: влияния параметров обработки и состава покрытия на напряженно-деформированное состояние поверхностного слоя; взаимодействия компонентов покрытия с основой; величины диффузионного слоя, образованного в процессе нанесения покрытия; качественных показателей биметаллического слоя и эксплуатационных параметров готовых деталей (износостойкости, усталостной прочности, контактной выносливости);

- общий методический подход к оптимизации: режимов обработки; составов композиционных антифрикционных покрытий, обеспечивающих повышенные эксплуатационные показатели;

- результаты комплексных исследований физико-механических свойств многослойных фторопластовых покрытий.

Практическая ценность работы заключается в следующем:

- разработан технологический процесс упрочняющей обработки деталей с нанесением антифрикционных покрытий для обеспечения высоких качественных показателей поверхностного слоя при выборе оптимальных составов покрытий и режимов обработки;

- разработаны методики расчета долговечности поверхностей пар трения с учетом контактной выносливости для биметаллических материалов; прогнозирования остаточного ресурса контактирующих поверхностей в процессе эксплуатации деталей;

- результаты экспериментальных исследований физико-механических свойств новых композиционных и многослойных и медно-фторопластовых и бронзофторопластовых покрытий для поверхностей трения.

Новые технические решения, относящиеся к процессу обработки, технологии приготовления спецжидкостей и составы покрытий, позволяющие управлять качественными параметрами обработанных поверхностей, защищены авторскими свидетельствами и патентами.

Экономический эффект от внедрения метода упрочняющей обработки с одновременным нанесением антифрикционных покрытий на ремонтных базах двух НГДУ «ОАО Татнефть» составил более 390 тыс. рублей.

На защиту выносятся следующие положения:

1. Системный методологический подход к разработке технологического процесса упрочняющей обработки с одновременным нанесением антифрикционных покрытий, в соответствии с которым решается задача технологического обеспечения качества обработанных поверхностей, путем рационализации режимных параметров обработки.

2. Комплексные теоретические и экспериментальные исследования физической модели предложенного технологического процесса и влияния напряженно-деформированного состояния поверхностного слоя на основные эксплуатационные характеристики поверхностей с покрытием.

3. Результаты исследования процесса формирования напряженно-деформированного состояния биметаллического поверхностного слоя в процессе обработки, влияние режимных параметров процесса и состава покрытия на основные эксплуатационные показатели рабочих поверхностей (износостойкость, усталостная прочность, контактная выносливость).

4. Математическая модель для определения механических свойств композиционного покрытия и диффузионного слоя, позволяющая определять их физико-механические свойства.

5. Методические основы расчета долговечности контактирующих поверхностей с учетом контактной выносливости для эвольвентных поверхностей после упрочняющей обработки с нанесением покрытий и методика прогнозирования остаточного ресурса деталей с покрытиями в процессе эксплуатации.

6. Закономерности образования различных видов антифрикционных покрытий с содержанием ультрадисперсных частиц металлических и неметаллических материалов, основанные на результатах триботехнических исследований.

7. Совокупность технических решений для реализации новых и перспективных технологических процессов, обеспечивающих существенное улучшение эксплуатационных свойств рабочих поверхностей деталей пар трения.

Апробация работы. Основные положения диссертации доложены на следующих конференциях, семинарах и симпозиумах:

- Международной конференции «Новые материалы и технологии в трибологии» (Минск, 1992 г.);

- Российских симпозиумах по трибологии с международным участием (Самара, 1993 г., 1994 г., 1998 г.);

- XXVI Международном совещании по динамике и прочности двигателей, посвященном 85-летию со дня рождения генерального конструктора академика Н.Д. Кузнецова (Самара, 1996 г.);

- Российской научно-технической конференции «Прочность и надежность конструкций» (Самара, 1995 г.);

- Региональной научно-технической конференции «Концепция развития и высокие технологии производства и ремонта транспортных средств в условиях постиндустриальных технологий» (Оренбург, 1997 г.);

- Международной научно-технической конференции «Надежность и качество в промышленности, энергетике и на транспорте» (Самара, 1999 г.);

- IV Международной научно-технической конференции «Технология-2003» «Фундаментальные и прикладные проблемы машиностроения» (Орел, 2003 г.);

- XXXIII Уральском семинаре по механике и процессам управления (Екатеринбург, 2003 г.);

- Международной научно-технической конференции «Надежность-2003» «Актуальные проблемы надежности технологических энергетических и транспортных машин» (Самара, 2003 г.);

- Международной научно-технической конференции « Высокие технологии в машиностроении» (Самара, 2004 г.);

- Научно-практической конференции, посвященной 130-летию Куйбышевской железной дороги (Самара, 2004 г.);

- Всероссийской научно-технической конференции с международным участием «Ресурсосберегающие технологии на железнодорожном транспорте» (Красноярск, 2005 г.);

- Международной научно-технической конференции «Проблемы и перспективы развития двигателестроения» (Самара, 2006 г.);

- Международной научно-технической конференции «Актуальные проблемы трибологии» (Самара, 2007 г.).

Публикации. Основное содержание диссертации отражено в 32 печатных работах, из них 11 работ опубликованы в изданиях, рекомендованных ВАК, 12 патентов и авторских свидетельств.

Структура и объем диссертации. Диссертация состоит из введения, пяти разделов, заключения, списка использованной литературы, приложений.

Работа содержит 294 страницы текста, включает 90 рисунков, 8 таблиц, 196 наименований использованных источников, 2 приложения.

Основное содержание работы

Во введении рассмотрены современные тенденции в машиностроении, направленные на улучшение эксплуатационных показателей деталей машин. Обосновывается актуальность темы, сформулированы цель и задачи исследования, научная новизна, положения и результаты работы, выносимые на защиту.

В первом разделе анализируются проблемы повышения эксплуатационной надежности машин и механизмов, связанные с качеством обработки рабочих поверхностей деталей. В основе решения этой проблемы лежат применение новых материалов, совершенствование существующих и разработка новых технологических процессов финишной обработки, обеспечивающих оптимальные свойства рабочих поверхностей, при которых достигаются их наилучшие эксплуатационные показатели в широком диапазоне действующих нагрузок, скоростей и влияний различных сред.

Наилучшие показатели качества поверхностей достигаются при применении различных комбинированных методов обработки, в частности, упрочняющей обработки поверхности в сочетании с её насыщением различными химическими элементами и нанесением покрытий. Данные методы обработки позволяют в широких пределах варьировать прочностные и триботехнические параметры поверхностей, за счет чего обеспечивается возможность получения требуемых характеристик рабочих поверхностей путем формирования оптимального напряженно-деформированного состояния и физико-механических свойств поверхностного слоя.

Решению проблемы повышения эксплуатационной надежности деталей машин и приборов технологическими методами посвящены работы А.П. Бабичева, А.М. Дальского, И.В. Дунина-Барковского, В.А. Горохова, Д.Г. Евсеева, К.С. Колесникова, А.В. Королева, Б.А. Кравченко, Н.Д. Кузнецова, А.А. Маталина, Н.В. Носова, Л.Г. Одинцова, Д.Д. Папшева, А.В. Подзея, А.И. Промпова, А.С. Проникова, Э.В. Рыжова, В.М. Смелянского, А.П. Соколовского, А.М. Сулимы, А.Г. Суслова, Л.В. Худобина, Л.А. Хворостухина, Ю.Г. Шнейдера, Д.Л. Юдина, А.В. Якимова, П.И. Ящерицына и др.

При рассмотрении вопросов контактного взаимодействия поверхностей использовались фундаментальные исследования Н.М. Алексеева, Д.Г. Громаковского, Н.Б. Демкина, М.Н. Добычина, Ю.Н. Дроздова, И.В. Крагельского, В.С. Комбалова, В.И. Колесникова, Л.И. Куксеновой, Н.М. Михина, А.В. Чичинадзе и др.

Анализ современного состояния вопроса совершенствования процессов финишной обработки позволяет выделить два основных направления технологического обеспечения оптимальных показателей качества поверхностных слоев. Первое направление основано на управлении макро- и микрогеометрической точностью. Второе – на использовании специальных методов обработки поверхностей, в частности, нанесения различных антифрикционных покрытий, упрочнения и др. Анализ многочисленных исследований показал, что в качестве антифрикционных покрытий для поверхностей трения рекомендуется использовать пластичные металлы на основе меди, серебра, никеля, олова и неметаллических материалов – фторопластов и их композиций.

Различные методы формирования антифрикционных покрытий на рабочих поверхностях деталей машин получили теоретическое и экспериментальное развитие в работах В.П. Анцупова, Л.С. Белявского, В.А. Белого, В.М. Власова, Д.Н. Гаркунова, Ю.Н. Дорофеева, В.И. Кадашникова,

В.М. Сорокина, Л.И. Тушинского, П.А. Чепа, A.W. Ruff и др.

Несмотря на успехи, достигнутые при реализации различных методов ресурсоповышающих технологий, проблема повышения долговечности контактирующих поверхностей остается по-прежнему актуальной. Многие научные и практические вопросы, касающиеся физико-технологических особенностей процесса формирования качественного поверхностного слоя с требуемыми свойствами, не нашли в литературе достаточного отражения.

Одним из перспективных направлений решения задачи улучшения качественного состояния контактирующих поверхностей является метод упрочняющей обработки с одновременным нанесением антифрикционных покрытий. В предлагаемом методе предварительно проводится упрочняющая обработка поверхности каким-либо деформирующим инструментом, например, шариком, роликом, металлической щеткой, происходит процесс подготовки поверхности для нанесения покрытия. Затем в зону деформирования подается спецжидкость, содержащая соли наносимого металла покрытия, например, меди в сочетании с другими компонентами. В результате химико-механического взаимодействия компонентов спецжидкости и материала обрабатываемой поверхности предварительно образуется некоторый диффузионный слой, а затем – само покрытие. Далее производится упрочняющая обработка покрытия. В основе процесса лежат известные методы ППД. Принципиальная схема обработки показана на рис. 1. В ряде случаев рекомендуется использовать усложненную кинематику движения упрочняющего инструмента и дополнительные виды воздействий: тепловые, ультразвуковые и др., что позволяет существенно расширить возможности технологических методов нанесения покрытий, повысить качество формируемых покрытий и интенсифицировать процесс обработки. В целом, комплексное рассмотрение физико-технических особенностей разрабатываемого процесса, разработка его физических и математических моделей, анализ сопутствующих эффектов открывают качественно новые возможности для совершенствования процесса и разработки новых технологических процессов упрочняющей обработки деталей машин.

Основными эксплуатационными показателями рабочих поверхностей деталей машин являются износостойкость, усталостная прочность и контактная выносливость, на которые существенное влияние оказывает напряженно-деформирован-ное состояние поверхностного слоя. Долговечность деталей машин является случайной величиной, поэтому необходимы контроль фактического состояния рабочих поверхностей и определение остаточного ресурса поверхностей в процессе эксплуатации. Прогнозирование долговечности является весьма важной задачей, а ее анализ возможен на основе применения объективных критериев прочности и параметров состояния материала поверхностных слоев.

В настоящее время накоплен определенный опыт применения процессов упрочняющей обработки с нанесением антифрикционных покрытий, поэтому в современных условиях особую актуальность приобретает проблема обобщения полученных данных и проведения на их основе комплексного, углубленного рассмотрения общих закономерностей различных процессов с единых методологических и теоретических позиций. С этой целью целесообразно:

- усовершенствовать процесс обработки, исходя из областей его рационального применения, уточнения составов композиционных материалов для антифрикционных покрытий;

-описать закономерности формирования биметаллического слоя и методику определения толщины антифрикционного покрытия;

-определить влияние напряженно-деформированного состояния поверхностного слоя и дислокационной структуры материала на износостойкость поверхностей;

- изучить влияние режимных параметров обработки на основные эксплуатационные характеристики поверхностей с покрытием (износостойкость, усталостную прочность, контактную выносливость), моделировать процесс упрочняющей обработки с нанесением покрытия по заданным эксплуатационным параметрам.

Во втором разделе рассматриваются теоретические основы процесса упрочняющей обработки рабочих поверхностей с нанесением антифрикционных покрытий. Основной задачей раздела является разработка физической и расчетных моделей изучаемого процесса, на основе которых определяются рациональные значения показателей качества (шероховатость, толщины покрытия, величина упрочненного и диффузионного слоев) обработанных поверхностей по критерию максимальной долговечности.

Физическая модель обработки основывается на комплексном рассмотрении физико-механических и химических процессов, происходящих в зоне контакта инструмента и обрабатываемой поверхности, и включает в себя анализ геометрических, физических, механических, триботехнических свойств поверхностных слоев; режимов обработки; химических и механических процессов.

Процесс упрочняющей обработки с образованием покрытия состоит из трех последовательных переходов:

- переход «а» - предварительная упрочняющая обработка с целью формирования благоприятного напряженно-деформированного состояния, оптимальной микрогеометрии и активации поверхности;

- переход «б» - подача спецжидкости в зону контакта и образование диффузионного слоя за счет химического взаимодействия компонентов с обрабатываемой поверхностью;

- переход «в» - наращивание слоя покрытия, послойное упрочнение покрытия и основы, образование качественного биметаллического слоя.

Проанализированы физические особенности упрочняющей обработки, механизмы образования покрытия, процессы химического взаимодействия компонентов состава покрытия с основной поверхностью, скорость осаждения покрытия, рассмотрены вопросы адгезии покрытия с основой, образования диффузионного слоя на основе процессов зернограничной диффузии.

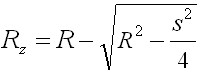

Одним из основных факторов, влияющих на качественные показатели биметаллического слоя, является глубина распространения пластической деформации (переход «а»), величина которой определялась на основе положений теории малых упругопластических деформаций при условии максимального давления в центре отпечатка и с учетом условия равенства i = т (согласно критерию Губера-Мизеса-Генки) и максимального давления, равного p0 = 1,5 Pмах/ (r2). Максимальная глубина зоны пластической деформации определяется полученной зависимостью:

, (1)

, (1)

где ![]() ;

; ![]() - предел текучести; r - радиус отпечатка.

- предел текучести; r - радиус отпечатка.

При взаимодействии индентора и поверхности происходит смятие микровыступов поверхности, при этом получаемая опорная поверхность увеличивается на 15…20 %. Кроме того, наблюдается процесс «залечивания» поверхностных микротрещин при формировании покрытия. Cкорость обработки не оказывает существенного влияния на изменение величины опорной поверхности.

В качестве основных деформирующих инструментов в данном технологическом процессе наиболее часто используются: ролик (профильный ролик); шарик; быстровращающаяся секционная металлическая щетка. Геометрические параметры ролика определяются из условия контактного взаимодействия поверхностей с учетом упругих характеристик материала ролика и обрабатываемой поверхности и необходимости создания в зоне контакта определенных сил трения. Для металлической щетки определены конструктивные параметры инструмента (плотность набивки ворса, длина ворса, диаметр проволоки ворса).

В результате взаимодействия компонентов спецжидкости с обрабатываемой поверхностью (переход «б») происходит процесс химического восстановления металлов (меди, серебра, никеля и др.) из солей. При этом на поверхности сначала образуется диффузионный слой за счет проникновения элементов наносимого металла в основу, а затем образуется само покрытие. Для улучшения процесса осаждения в состав спецжидкости кроме солей металлов входят стабилизаторы (ацетамид, стеариновая кислота и др.), восстановители (формальдегиды, входящие в глицерин) и комплексообразователи (лигазы).

Определена скорость осаждения металла покрытия, зависящая от уровня кислотности спецжидкости. Установлена оптимальная величина кислотности состава рН = 12,0 (порог безопасности 12,5).

Формирование диффузионного слоя определяется глубиной проникновения ионов диффузианта и зависит от кинетики процесса межкристаллитной диффузии в поверхностных слоя обрабатываемых поверхностей. Этот процесс наиболее полно характеризуется обобщенным параметром D - произведением коэффициента диффузии и величины размеров зерен, - который определен для различных металлов покрытий в зависимости от типа кристаллической решетки основы. Толщина диффузионного слоя определяется зависимостью yдиф =![]() , где t0 – время взаимодействия компонентов.

, где t0 – время взаимодействия компонентов.

На заключительной стадии процесса (переход «в») осуществляется уплотнение покрытия с одновременным формированием в диффузионной зоне благоприятных остаточных напряжений. При этом статическую нагрузку на деформирующий инструмент рекомендуется снизить на 20% во избежание перенаклепа и разрушения покрытия.

Определены области рационального использования процесса. Экспериментальные исследования показали следующие граничные условия режимов упрочняющей обработки с нанесением антифрикционных покрытий: относительная локальная деформация ![]() %; скорость деформации

%; скорость деформации ![]() м/с; прочность сцепления покрытия с основой

м/с; прочность сцепления покрытия с основой ![]() ; энергия активации пластической деформации (энергия механической обработки)

; энергия активации пластической деформации (энергия механической обработки) ![]() кДж/моль.

кДж/моль.

Описанный комплексный подход позволяет создавать покрытия с улучшенными эксплуатационными характеристиками (долговечностью, триботехническими свойствами и др.).

Материалы трибосистемы выбираются из условия необходимой прочности основы и пластичности покрытия при высокой адгезии покрытия и основы. Важным фактором является толщина покрытия, определяющая надежность работы поверхностей. Установлено, что тонкие покрытия выдерживают более высокие нагрузки, чем толстые. Оптимальная толщина покрытия (минимальный износ поверхностей) определяется на основании основополагающих положений теории контактного взаимодействия поверхностей и с учетом напряженно-деформированного состояния поверхностного слоя.

Задача определения оптимальной толщины покрытия и давлений в зоне контакта решается из следующих предпосылок:

- твердость основы в 2…3 раза превышает твердость покрытия;

- контактирование твердых тел при малых нагрузках определяется шероховатостью поверхностей (радиусом выступов r, максимальной величиной микронеровностей Rmax), толщиной покрытия, глубиной внедрения микронеровностей hв, при этом вводятся ограничения: относительное проникновение hв /< 1, относительное внедрение hв /r << 1, относительный радиус микронеровностей по отношению к толщине покрытия r / <40;

- физико-механические свойства покрытия по толщине одинаковы;

- внедрение максимальных выступов за пределы средней линии профиля принимается критическим;

- давление в области контакта микровыступов с покрытием в зависимости от глубины внедрения определяется следующими соотношениями: рrк=3,4т, рrр=0,5(рrк + рrр max), где рrк и рrр – соответственно давления меньше и больше критического значения; рrр max – давление, создаваемое наибольшей микронеровностью.

Исходя из вышеперечисленных условий определено максимально допустимое давление, при котором микровыступы внедряются на глубину, превышающую критическую. Оно составляет:

рrр = 2,4 т + 0,7  , (2)

, (2)

где i – сближение контактирующих тел; – толщина покрытия.

На основании выражения (2) определена критическая (минимальная) толщина покрытия, при которой влиянием подложки можно пренебречь (толстые покрытия):

, (3)

, (3)

где А![]() - номинальная площадь контакта; Т - предел текучести материала покрытия; Р - статическое давление; R max, b, - параметры шероховатости.

- номинальная площадь контакта; Т - предел текучести материала покрытия; Р - статическое давление; R max, b, - параметры шероховатости.

На эксплуатационные характеристики поверхностей с тонкими антифрикционными покрытиями существенное влияние оказывают механические свойства подложки (материала основы), в которой возникают упругопластические деформации. В этом случае толщина покрытия должна охватывать предельную зону hmax распространения пластических деформаций в области фактических пятен контакта. Минимальная толщина покрытия, удовлетворяющая данному условию, принята критической, т.е. ![]() = hmax. В случае, когда

= hmax. В случае, когда ![]() , напряженное состояние в зоне контакта не зависит от толщины покрытия. При условии

, напряженное состояние в зоне контакта не зависит от толщины покрытия. При условии ![]() напряженное состояние становится функцией толщины вследствие того, что жесткая подложка накладывает дополнительные связи на пластическое течение металла покрытия. Для оценки

напряженное состояние становится функцией толщины вследствие того, что жесткая подложка накладывает дополнительные связи на пластическое течение металла покрытия. Для оценки ![]() дополнительно были приняты следующие условия: касательные напряжения постоянны, нормальная к поверхности компонента скорости равна нулю, фактическая площадь контакта образована большим числом единичных пятен касания.

дополнительно были приняты следующие условия: касательные напряжения постоянны, нормальная к поверхности компонента скорости равна нулю, фактическая площадь контакта образована большим числом единичных пятен касания.

В общем случае в процессе трения глубина пластической области hmax и, соответственно, критическая толщина покрытия ![]() являются функциями параметров микрогеометрии поверхности (r, b,, Rmax), механических свойств покрытия К, действующей нагрузки Р, номинальной площади контакта Аa и величины контактного трения fк. В этом случае критическая толщина покрытий определяется зависимостью:

являются функциями параметров микрогеометрии поверхности (r, b,, Rmax), механических свойств покрытия К, действующей нагрузки Р, номинальной площади контакта Аa и величины контактного трения fк. В этом случае критическая толщина покрытий определяется зависимостью:

. (4)

. (4)

При установившемся процессе трения глубина пластической области hmax может быть принята стабильной.

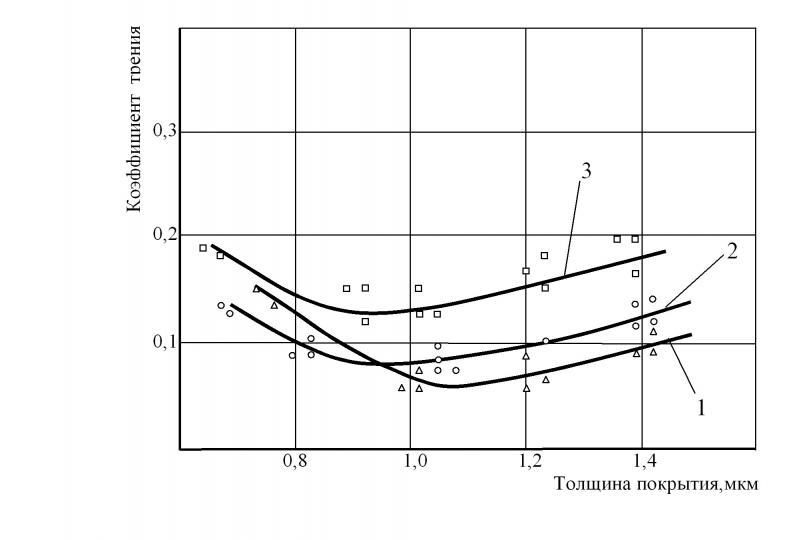

Экспериментальные исследования изменения коэффициента трения от толщины покрытия (рис. 2) показали высокую эффективность тонких композиционных медьсодержащих и серебряных покрытий. Установлено, что оптимальными являются покрытия с толщинами в пределах 1,0…1,5 мкм, рассчитанными по вышеприведенной формуле.

Рис. 2. Зависимость изменения коэффициента трения от толщины покрытия

при скольжении индентора по поверхности: 1- медьсодержащее покрытие,

2- медьсодержащее покрытие с добавлением порошков меди и никеля,

3- серебряное покрытие (основа - сталь 40Х).

Практический интерес представляет оценка предельного давления единичного выступа, при котором реализуется условие упругого контакта поверхностей с покрытиями. Здесь наблюдаются минимальный износ поверхностей и уменьшение времени приработки, что подтверждается расчетами и экспериментальными исследованиями по определению интенсивности изнашивания при различных толщинах покрытия и давлениях.

В настоящее время общепризнано, что на эксплуатационные показатели рабочих поверхностей существенное влияние оказывают микроструктура материала и напряженно-деформированное состояние поверхностного слоя. Это обстоятельство нашло отражение в кинетических моделях изнашивания, связывающих износостойкость с активационными характеристиками поверхностных слоев и внешними воздействиями (например, модели И.В. Крагельского, Д.Г. Громаковского).

На основе анализа кинетики разрушения поверхностей при контактном взаимодействии рассмотрено влияние микроструктуры и технологических остаточных напряжений в поверхностных слоях на их износостойкость.

Критическая плотность дислокаций кр определялась из условия накопления критической величины удельной энергии искажений кристаллической решетки материала в состоянии предразрушения.

Влияние микроструктуры на интенсивность изнашивания поверхностного слоя можно оценить зависимостью:

. (5)

. (5)

Здесь интенсивность изнашивания зависит от условий контактного взаимодействия трения пары Кк (по И.В. Крагельскому), напряжений в кристаллической решетке f, модуля сдвига G, вектора Бюргерса b, исходной 0 и критической плотности дислокаций кр материала. Установлено, что зависимость (5) имеет минимум. Расчеты по формуле (5) имеют экспериментальное подтверждение (исследования, проведенные A.Bull). Экспериментальные исследования показали, что численные значения интенсивности износа для различных материалов в большей степени зависят от коэффициента Кк, отражающего условия трения и влияние внешней среды.

Любое воздействие на поверхность в процессе механической обработки вызывает изменение напряженно-деформированного состояния поверхностного слоя. Технологические остаточные напряжения поверхностного слоя взаимодействуют с внешними нагрузками, действующими в контакте, и оказывают влияние на интенсивность изнашивания поверхностей. При взаимодействии поверхностей в контакте внешние силы взаимодействуют с остаточными напряжениями и оказывают влияние на процесс изнашивания. В основу решения задачи о влиянии остаточных напряжений на износостойкость положены теоретические разработки, выполненные Гриффитсом при рассмотрении вопроса о появлении микротрещин в поверхностном слое, ведущих к образованию микроскола и последующему разрушению. Под микросколом подразумевается процесс идеального хрупкого роста микротрещины в малых областях кристалла. Для его инициирования необходимо приложить внешнее напряжение, большее критической величины. Это напряжение определяется зависимостью

1+i остRмс, где Rмс - величина сопротивления микросколу, являющаяся структурно–деформационной константой материала. При реализации условия Гриффитса касательные напряжения равны max= 0,5Rмс. Аналитически критерий появления микроскола можно представить в виде 1=Rмс при 1=Т. Оценка внутренних напряжений сводится к аддитивному сложению технологических остаточных напряжений iост с внешними напряжениями i, при этом i+ iост ![]() Rмс. Условие эффективного сопротивления микросколу за счет действия внутренних напряжений записывается в виде Rмсэфф = Rмс-iост. Влияние технологических напряжений и плотности дислокаций в поверхностном слое на интенсивность изнашивания с учетом зависимости (5) определяется по формуле:

Rмс. Условие эффективного сопротивления микросколу за счет действия внутренних напряжений записывается в виде Rмсэфф = Rмс-iост. Влияние технологических напряжений и плотности дислокаций в поверхностном слое на интенсивность изнашивания с учетом зависимости (5) определяется по формуле:

. (6)

. (6)

Анализ полученной зависимости показал следующее. При наличии в поверхностном слое остаточных напряжений сжатия (-ост) интенсивность изнашивания снижается. Влияние остаточных напряжений наиболее значимо для высокопрочных сталей при больших значениях и низких значениях Rмс. При условии 0,5(Rмс-ост) <f может произойти разрушение металла без приложения внешней нагрузки.

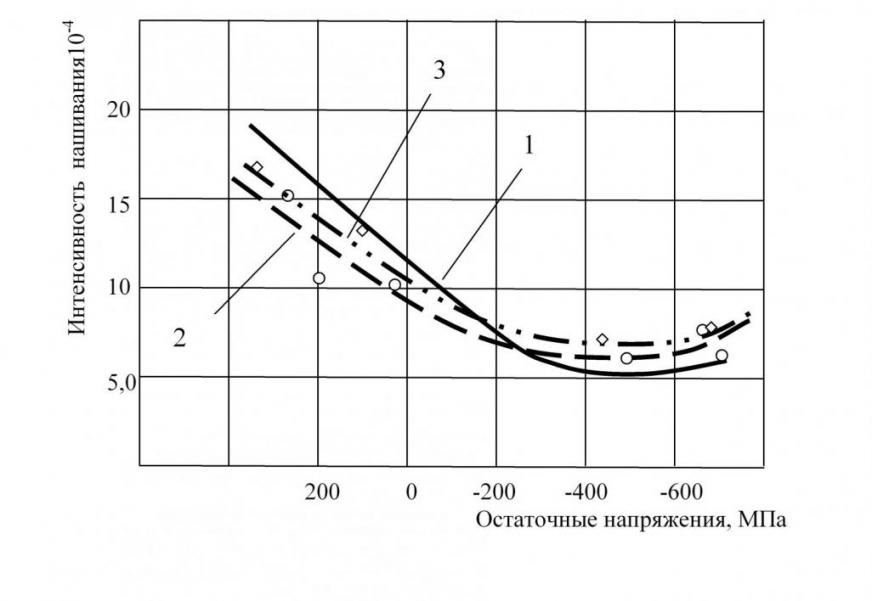

Результаты теоретических и экспериментальных исследований интенсивности изнашивания образцов с медьсодержащим покрытием (материал ВКС4, продолжительность испытаний 6 часов, давление 30 МПа) представлены на рис. 3. Расчетные и экспериментальные данные удовлетворительно совпадают (разница составляет 10…12%).

В результате исследований получены физическое обоснование и математические соотношения процессов изнашивания поверхностей с покрытием.

Рис. 3. Зависимость интенсивности изнашивания от остаточных напряжений:

1- теоретическая кривая, 2- экспериментальная кривая (медьсодержащее

покрытие), 3 - экспериментальная кривая (серебряное покрытие)

В третьем разделе представлены расчетные математические модели для оценки параметров процесса упрочняющей обработки и управления процессом, определения механических свойств материала покрытия и диффузионного слоя, напряженно-деформированного состояния поверхностного слоя, а также конечно-элементная модель для исследования распределения остаточных напряжений в биметаллическом слое детали.

В первой части представлены полученные аналитические зависимости для расчетов параметров процесса обработки. Для разработки технологических основ процесса получения качественных биметаллических поверхностей необходимо установить взаимосвязь параметров обработки, составов покрытий с эксплуатационными характеристиками поверхностей. Создание адекватных математических моделей необходимо для решения многих задач, связанных с технологией нанесения композиционных покрытий. С этой целью разработан математический аппарат, основанный на фундаментальных принципах теорий упругости и пластичности, что позволяет определить:

- геометрические, кинематические, энергосиловые параметры процесса, площади контакта при обработке различными инструментами, величины напряжений в зоне деформаций;

- величину коэффициента трения (треугольник трения) при обработке цилиндрических деталей роликом:

, (7)

, (7)

где Рст – статическое усилие, Рx, Py,Pz – составляющие силы, D – диаметр детали;

- объем «застойной» зоны, т.е. объем спецжидкости, необходимый для формирования покрытия на поверхности, который определяется исходя из геометрических соотношений диаметра D обрабатываемой поверхности и радиуса деформирующего инструмента (ролика) R = 0,3D при его ширине, равной b, по формуле:

; (8)

; (8)

- параметры шероховатости обрабатываемой поверхности (ролик), зависящие от статического усилия при оптимальных углах вдавливания = 2,0…3,0о, продольной подачи s и радиуса деформирующего инструмента R:

. (9)

. (9)

При применении в качестве инструмента быстровращающейся секционной щетки определялись зависимости для оценки:

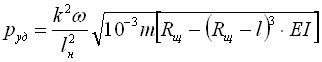

- удельного давления гибких элементов (ворса щетки) при обработке

; (10)

; (10)

- шероховатости поверхности

, (11)

, (11)

где dв - диаметр проволоки ворса; s – подача; zn – число секций щетки.

Величина пластического оттеснения материала поверхностного слоя под действием ударов ворса зависит от номинального усилия, создаваемого ворсом Рmax, угла ![]() наклона ворса по отношению к нормали, проведенной к обрабатываемой поверхности, твердости основы

наклона ворса по отношению к нормали, проведенной к обрабатываемой поверхности, твердости основы ![]() , параметров шероховатости исходной поверхности – b,, Rmax, диаметра проволоки dв:

, параметров шероховатости исходной поверхности – b,, Rmax, диаметра проволоки dв:

. (12)

. (12)

Вторая часть раздела посвящена моделированию физико-механических свойств материала покрытий. Важным шагом на пути управления процессом создания биметаллических поверхностей с определенными свойствами являются разработка и исследование математических моделей, на основе которых возможно прогнозирование физико-механических свойств покрытия и диффузионной (приповерхностной) зоны.

На основе анализа исследований М.Ю. Бальмина, Г.А. Ванина, Р. Кристенса, Н.В. Носова, Л.А. Сараева, Т.Д. Шермергора и др., посвященных вопросам классификации структуры композиционных материалов, изучения связи структуры с физико-механическими свойствами материалов и технологией их обработки, получена возможность математического моделирования механических свойств композиционных материалов.

При моделировании механических свойств композиционных покрытий необходимо учитывать большое число факторов, включая параметры внешних воздействий, структуру материала и др. В обобщенном виде модель покрытия и приповерхностного слоя характеризуется равномерностью расположения различных включений в объеме материала покрытия. При этом рассматриваются два варианта структуры покрытия – в виде матричной смеси и хаотичного расположения включений.

Упругопластические свойства материалов (приповерхностный слой) в объеме V, образованном поверхностью течения Мизеса –, задаются тензорами:

![]()

![]() , (13)

, (13)

где ![]() ;

; ![]() ; М – модуль пластичности сдвига; Кs – объемные модули компонентов;

; М – модуль пластичности сдвига; Кs – объемные модули компонентов; ![]() , – компоненты тензора напряжений и деформаций. Структура композита описывается индикаторными функциями. Поля напряжений находятся как математическое ожидание по Шермергору.

, – компоненты тензора напряжений и деформаций. Структура композита описывается индикаторными функциями. Поля напряжений находятся как математическое ожидание по Шермергору.

Для перехода на макроуровень необходимо установить связь между осредненными значениями макронапряжений ![]() и макродеформаций

и макродеформаций ![]() в материале покрытия.

в материале покрытия.

Используя соотношения Коши, применяя тензор Грина, получено значение эффективного модуля пластичности композиционного покрытия:

, (14)

, (14)

где ![]() ;

; ![]() . (15)

. (15)

Здесь с1, с2 – объемное содержание основного материала и диффузианта в поверхностном слое, параметр ![]() определяется из выражения

определяется из выражения ![]() .

.

Аналогичные зависимости получены для определения прочностных свойств слоя покрытия при условии равномерного распределения компонентов покрытия и основы.

На рис. 4 представлены результаты расчетов и экспериментальных исследований кривых «напряжение – деформация» для медьсодержащих покрытий приповерхностных слоев в зависимости от концентрации компонентов (расчет проводился на ЭВМ).

Анализ модели показал возможность оптимизации физико-механических свойств биметаллического слоя за счет изменения концентрации различных добавок в основном составе спецжидкости.

Третья часть раздела посвящена моделированию напряженно-деформированного состояния материалов основы и биметаллического слоя. Состояние поверхностного слоя можно характеризовать множеством параметров, основным из которых является напряженно-деформированное состояние.

Основное напряженно-деформированное состояние поверхностного слоя формируется на первом переходе. На первом переходе, при предварительной упрочняющей обработке происходят упрочнение поверхности (переход «а»), процесс активизации поверхности и формирование в поверхностном слое благоприятных остаточных напряжений, которые оказывают существенное влияние на эксплуатационные свойства рабочих поверхностей.

Модель напряженно-деформированного состояния поверхности детали позволяет оптимизировать механические свойства поверхностного слоя основы. Решение задачи о напряженно-деформированном состоянии поверхностного слоя рассматривалось на примере внедрения сферического индентора в упругопластическое полупространство, в предположении, что касательные напряжения, действующие на площадке контакта, параллельны координатным плоскостям и равны нулю, при этом нормальные напряжения в контакте являются главными (решение сводится к плоской задаче). При решении задачи учитывались последействие внедрения индентора в поверхность и деформация индентора.

При решении задачи о напряженно-деформированном состоянии поверхностного слоя основы использовались: принцип независимости действия сил, основные закономерности механики сплошных сред и принцип прямой нормали. Полная деформация в зоне контакта представлена в виде линейной зависимости от глубины её распространения n=en+dnz. Применяя теорию течения, приращение полной деформации складывалось как сумма приращений упругой и пластической деформаций = e +р. На основании вышесказанного, получена зависимость для определения напряжений в поверхностном слое на n-м шаге нагружения:

. (16)

. (16)

Из условий равновесия напряжений на обрабатываемой поверхности

![]() ,

, ![]() (17)

(17)

определяем значения Сn и d n.

Предполагается, что изотропное упрочнение материала происходит в соответствии с критерием Одквиста – накоплением пластической деформации, когда ![]() . Для определения величины остаточных напряжений в поверхностном слое используем метод последовательных приближений по диаграмме i =f(i). На каждом шаге нагружения определяем (n) по зависимости (16). Расчетную точку

. Для определения величины остаточных напряжений в поверхностном слое используем метод последовательных приближений по диаграмме i =f(i). На каждом шаге нагружения определяем (n) по зависимости (16). Расчетную точку ![]() в области пластических деформаций приближали к кривой деформации с точностью 2%. Приближение осуществлялось на основании экспериментальной кривой «напряжение-деформация». Для реализации данной методики разработана программа расчета остаточных напряжений на ЭВМ. Результаты расчетов и экспериментальных исследований показали удовлетворительное совпадение.

в области пластических деформаций приближали к кривой деформации с точностью 2%. Приближение осуществлялось на основании экспериментальной кривой «напряжение-деформация». Для реализации данной методики разработана программа расчета остаточных напряжений на ЭВМ. Результаты расчетов и экспериментальных исследований показали удовлетворительное совпадение.

При формировании частично регулярного микрорельефа перемещение деформирующего индентора (шарика или специального ролика) осуществляется с большой подачей, что обусловливает дискретность силового воздействия индентора на обрабатываемую поверхность. В результате на ней образуются очаговые зоны упрочнения. Это требует внесения уточнений в расчетную методику оценки остаточных напряжений. Уточняющий коэффициент K ост определяется с учетом взаимовлияния единичных деформационных зон путем введения понятия относительной мощности деформационной зоны M=D(ост-az)dD/sh, зависящей от площади зоны D,осевой подачи инструмента и глубины пластической деформации (в первом приближении - полуокружность). Коэффициент Кост находится из графика зависимости М=f(s), путем нормирования шкалы М, при котором максимальное значение М приравнивают единице. Значения Кост определяют по полученной нормированной шкале. Установлено, что подачам s, равным 1,2 и 1,5 мм/об, соответствуют значения Кост = 0,74, 0,54.

Характер распределения остаточных напряжений в поверхностном слое, полученный с использованием предложенной методики, представлен на рис. 5. Теоретические и экспериментальные зависимости удовлетворительно совпадают (с погрешностью до 8 %). Указанная погрешность обусловлена принятыми допущениями (решалась плоская задача) без учета сил трения в зоне контакта.

В процессе образования диффузионного слоя и основного покрытия (переходы «б» и «в»), за счет химического взаимодействия компонентов спецжидкости и стальной поверхности наблюдается процесс разупрочнения поверхности, а последующая упрочняющая обработка по нанесенному покрытию восстанавливает благоприятное напряженно-деформированное состояние поверхностного слоя.

Моделирование процесса взаимодействия индентора и поверхности представляет весьма сложную задачу из-за необходимости рассмотрения большого количества взаимосвязанных факторов, определения граничных условий, задания реологических соотношений для материалов, участвующих в контактном взаимодействии. Для решения подобных задач рекомендуется использовать численные методы расчета. Выбор конкретного расчетного метода основывается не только на эффективности самой математической процедуры вычисления, но и на возможности обеспечения должного уровня контроля при проведении расчетов.

Рис. 5. Эпюры остаточных напряжений в поверхностном слое при упрочняющей

обработке (переход «а»), материал ВКС -4 после термообработки:

1- теоретическая кривая; 2 – экспериментальная кривая (осевое направление);

3- теоретическая кривая – обкатка шариком (статическое усилие 200 Н,

подача s = 0,12, диаметр 3 мм); 4- экспериментальная кривая (тангенциальное

направление); 5- теоретическая кривая- обработка щеткой (величина

деформационного усилия 150 Н); 6- экспериментальная кривая - обработка щеткой

Вышеперечисленным требованиям отвечает программный комплекс ANSYS, применяемый для создания и анализа конечно-элементных моделей исследуемых объектов. При разработке модели существенное внимание было уделено конечно-элементному разбиению области, охватывающей зону контактного взаимодействия индентора и биметаллического слоя. Для построения модели использовались элементы PLANE 42, CONTAC 48 и CONTAC 171. Общее количество элементов – 5000. Применение программного комплекса ANSYS дает возможность получить результаты расчетов, как в цифровой, так и в графической форме. Распределение остаточных напряжений показано на рис. 6, из которого видно, что расчетные эпюры качественно соответствуют экспериментальным кривым (см. рис. 5), а максимум напряжений расположен у поверхности.

Предложенная методика расчета остаточных напряжений с использованием программы ANSYS позволяет определить параметры и динамику формирования напряженно-деформированного состояния биметаллического материала после упрочняющей обработки.

В четвертом разделе приведены исследования влияния режимов обработки на качественные параметры поверхностного слоя и основные эксплуатационные характеристики.

В качестве основных параметров рабочих поверхностей рассматривались: напряженно-деформированное состояние (остаточное напряжение, микротвердость), характеристики микрогеометрии поверхности (шероховатости), усталостная прочность и контактная выносливость материала поверхностного слоя с покрытием.

Рис. 6. Эпюры остаточных напряжений, рассчитанные с использованием

программного комплекса ANSYS для инструментов:

1- ролик (сосредоточенная нагрузка) – один проход; 2 - ролик

(сосредоточенная нагрузка) – три прохода; 3 - щетка (распределенная нагрузка)

Исследования напряженно-деформированного состояния поверхностного слоя включали изучение влияния режимных параметров процесса на изменение величины остаточных напряжений и степень деформационного упрочнения поверхностного слоя. Остаточные напряжения определялись методом Н.Н. Давиденкова, усовершенствованным Б.А. Кравченко, микротвердость оценивалась по типовой методике с использованием косых шлифов на микротвердомере ПМТ-5, глубина упрочненного слоя определялась с помощью метода декорирования дислокаций для сплавов на никелевой основе.

В процессе упрочнения независимо от предшествующей обработки в поверхностном слое формируются благоприятные остаточные напряжения сжатия. Установлено, что на величину и глубину распространения напряжений преимущественно оказывают влияние: силовые параметры процесса, вид деформирующего инструмента и метод обработки. Тонкое покрытие (3…6 мкм) не оказывает существенного влияния на формирование остаточных напряжений, однако следует отметить, что при наличии покрытия максимум остаточных напряжений смещается к поверхности, а величина напряжений незначительно снижается. При применении ролика или шарика остаточные напряжения достигают величины 800 МПа. При использовании быстровращающейся щетки основное влияние на величину остаточных напряжений оказывают: скорость обработки, натяг ворса, диаметр ворса проволоки. Увеличение скорости обработки с 12 до 25 м/с повышает величину остаточных напряжений с 90 до 200 МПа, при этом максимум напряжений расположен непосредственно у поверхности.

Величина микротвердости материала поверхностного слоя также зависит от силовых и скоростных параметров обработки. Однако наличие на поверхности «мягкого» покрытия и промежуточного диффузионного слоя снижает величину деформационного упрочнения на 8…10% у поверхности, при этом сохраняется характер изменения микротвердости по глубине поверхностного слоя.

Обработка методами ППД приводит к изменению микрогеометрии поверхности с образованием новой шероховатости. На переходе «а» при использовании ролика или шарика параметры шероховатости преимущественно зависят от: исходной микрогеометрии поверхности, силовых параметров процесса и величины продольной подачи. При обработке роликом увеличение статического давления сначала приводит к кратному уменьшению шероховатости поверхности (например, для стали 20ХНА возрастание усилия от 100 до 350 Н снижает величину шероховатости с Rа=0,6 до Rа=0,15), дальнейшее увеличение давления практически не изменяет микрогеометрию обрабатываемой поверхности. При использовании быстровращающейся щетки, кроме скоростных параметров обработки, существенное влияние на шероховатость оказывают плотность набивки ворса и его длина. Установлены следующие оптимальные режимы обработки на переходе «а» для получения минимальной шероховатости: длина ворса - 50…60 мм, скорость - 25…30 м/с, натяг - 2 мм. Снижение параметров шероховатости в 1,3…2,0 раза происходит за счет сглаживания (срезания) ворсом островершинных микронеровностей, образовавшихся в результате предшествующих методов обработки. При этом опорная поверхность профиля увеличивается, а геометрические и точностные параметры рабочих поверхностей детали не изменяются.

Одной из важнейших эксплуатационных характеристик контактирующих поверхностей является контактная выносливость. Этот вопрос наиболее актуален для эвольвентных поверхностей зубчатых передач, дорожек качения подшипников и др. Допустимая нагрузочная способность рабочих поверхностей определяется, в основном, геометрическими параметрами поверхностей, механическими свойствами и напряженно-деформированным состоянием поверхностных слоев, точностью изготовления и воздействием внешних сил. На основании анализа кинематики взаимодействия эвольвентных поверхностей зубчатых передач определено влияние трения и технологических погрешностей на контактную выносливость. Нанесение на рабочие поверхности пластичных антифрикционных покрытий может рассматриваться как наиболее существенный фактор снижения трения в зоне контакта, а также повышения качества поверхностного слоя за счет «залечивания» микротрещин, образованных в процессе предыдущих технологических операций.

Исследования контактной выносливости для материала ВКС 4 (13Х3НМ2ФА-Ш) проводились по 3-опорной схеме. Частота приложения нагрузки n=5·106 циклов, база испытаний N=2,5·108. Контактные напряжения определялись по формуле Герца – Беляева к= 0,418![]() , где Р – нагрузка; l – длина линий контакта; – приведенный радиус образцов.

, где Р – нагрузка; l – длина линий контакта; – приведенный радиус образцов.

Экспериментальные исследования контактной выносливости цементированных образцов после ХТО представлены на рис. 7.

Рис. 7. Контактная выносливость образцов из ВКС4 после ХТО:

1- исходный; 2 –упрочнение микрошариками; 3 –упрочнение дробью и покрытие ВАП-2;

4 –упрочняющее накатывание с нанесением композиционного медьсодержащего

покрытия; 5 –накатывание с нанесением серебряного покрытия;

6 – исходный образец с гальваническим покрытием толщиной 30 мкм

Основной эффект получен за счет упрочнения рабочих поверхностей (повышение микротвердости, формирование в поверхностном слое благоприятных остаточных напряжений) и снижения коэффициента трения в контакте.

Снижение шероховатости поверхности, формирование в поверхностном слое детали благоприятных остаточных напряжений и наличие покрытия предопределяют существенное повышение усталостной прочности при использовании предлагаемой технологии. Исследование усталостной прочности проводили на машине МУИ-5000 (изгиб с вращением), при нормальной температуре. Результаты исследований показали, что у образцов, после упрочнения с покрытием, предел выносливости повысился на 25…30% по сравнению с исходными (шлифованными) образцами. Особенности кинетики усталостного разрушения изучались с помощью фрактографических исследований изломов образцов. Установлено, что в результате упрочняющей обработки очаг разрушения сместился с поверхности вглубь образца. Показано, что развитие усталостных трещин зависит от величины и знака остаточных напряжений в поверхностном слое, величины упрочненного слоя, шероховатости поверхности, уровня действующих нагрузок.

Проведено исследование влияния процессов трения на устойчивость остаточных напряжений. Установлено, что одним из основных факторов, влияющих на интенсивность снижения напряжений, является температура, возникающая при пластическом деформировании наиболее выступающих элементов шероховатости (зоны фактического контактирования). Уменьшение величины остаточных напряжений происходит из-за терморелаксационных процессов в зоне контактирования. В этом случае изменение величины остаточных напряжений возможно представить зависимостью:

i = o(t+1)-k, (18)

где 0, i – соответственно исходные и остаточные напряжения в рассмотренной точке; t – время воздействия; k – показатель степени, зависящий

от температуры Т в зоне трения (при Т=950 С k=0,9…0,7, при Т=800С k=0,4…0,5 при Т=700С k=0,15…0,2 (расчет температуры в зоне

контакта можно проводить по известным зависимостям, например, А.В. Чичинадзе).

Проведенные исследования позволили установить влияние режимных параметров на качественные показатели поверхностей с покрытиями.

В разделе 5 представлен комплекс разработок, относящихся к определению рациональных параметров технологического процесса, приведена общая методика определения составов для нанесения покрытия; разработаны и исследованы композиционные и многослойные покрытия с политетрафторэтиленом (фторопластом); предложены методики расчета долговечности контактирующих поверхностей с учетом их контактной выносливости и определения остаточного ресурса рабочих поверхностей; представлены типовые технологические процессы.

Решение задачи создания рациональных технологических процессов и видов антифрикционных покрытий с требуемой надежностью и долговечностью производится в два этапа: 1) оцениваются качественные показатели поверхностей с композиционными покрытиями, обеспечивающие заданные эксплуатационные характеристики деталей; 2) определяются (рассчитываются) оптимальные режимы технологической обработки для получения требуемых качественных показателей получаемых поверхностей.

Предложенная методика позволяет целенаправленно получать требуемое качество обработанных поверхностей. Результаты моделирования процесса обработки и качественных параметров поверхности позволили разработать методику определения оптимального состава и технологию нанесения антифрикционного покрытия. Методика представлена в виде структурной блок-схемы (см. рис. 7), куда входят основные параметры качества поверхности.

На основании разработанной методики получен следующий базовый медьсодержащий состав спецжидкости, для нанесения антифрикционных покрытий на стальные поверхности деталей (в % масс):

Cu Cl2+CuSO4 – 6…8%

Вода дистиллированная – 10%

Мочевина – 0,5…0,8%

Ацентамид – 6,0…8,0%

Кислота уксусная – 8,0…10%

Дисульфид молибдена – 3,0…5,0%

Ультрадисперсные порошки меди,

никеля, дисульфид молибдена

в равных долях – 2,0…4,0%

глицерин – остальное.

По предложенной методике также разработана гамма других составов для специальных применений, например: для композиционных покрытий на медной основе (с ультрадисперсными добавками), медно-серебряных, серебряных и др.

Проведенные триботехнические исследования поверхностей (антифрикционные, противозадирные свойства) с различными видами покрытий показали состоятельность предложенной методики оценки оптимального состава антифрикционных покрытий. При этом противозадирные свойства возросли более чем в 2,5 раза, коэффициент трения снизился на 10%, износостойкость повысилась на 25…30% по сравнению с составами без добавок.

При работе на эвольвентных поверхностях быстроходных зубчатых передач и подшипников качения возникают напряжения, превышающие предел усталости материала.

| Исходные данные | ||

| Действующие нагрузки | Условие контактирования поверхностей. Наличие и качество смазочных средств | Исходное состояние поверхности |

| Блок 1. Расчетный (трибологический) | |||

| Определение оптимальных давлений | Определение оптимальной толщины покрытия | Состав покрытия, совместимость компонентов, адгезия к поверхности | Определение сил трения в контакте |

| Блок 2. Расчетный (технологический) | ||

| Технологические параметры процесса обработки для улучшения качественных показателей поверхностей | Определение интенсивности износа в зависимости от напряженно-деформированного состояния поверхностного слоя | Износостойкость Усталостная прочность Контактная выносливость |

| Блок 3. Эксплуатационные характеристики поверхностей | ||

| Показатели повышения эксплуатационных параметров | Прогнозирование ресурса работы | Экспериментальное подтверждение |

Рис. 8. Блок-схема определения параметров обработки

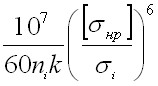

В связи с этим приобретает актуальность проблема оценки долговечности рабочих поверхностей с учетом контактной выносливости, для чего была разработана методика расчета, в которой, при допущении о равномерности износа поверхностей, долговечность зубчатых колес - h (в часах) по критерию усталостного выкрашивания определяется зависимостью:

h =  , (19)

, (19)

где ni– частота вращения i-го зубчатого колеса; k – число зацеплений за один оборот; [нр] - допустимые контактные напряжения; i - действующие контактные напряжения.

Допустимые контактные напряжения определяются на основе известных методик А.И. Петрусевича и Г.К. Трубина. Показано, что после предложенной упрочняющей обработки с нанесением антифрикционных покрытий возрастает допустимое значение контактных напряжений за счет благоприятных напряжений в поверхностном слое, снижения сил трения в контакте и повышения усталостной прочности материала. В этом случае допустимые контактные напряжения определяются зависимостью:

[н] = 2,88·9,81·С1·HRC ![]() , (20)

, (20)

где С1 – безразмерный коэффициент, равный 110; Nб – базовое число циклов; HRC – твердость материала.

Так, расчеты по допустимым контактным напряжениям для материала ВКС4, после ХТО и упрочняющей обработки с композиционным покрытием составляют [н] =2050 МПа.

Надежность и долговечность работы деталей машин во многом зависят от методов контроля рабочих поверхностей при производстве и в процессе эксплуатации. Предложен метод неразрушающего контроля состояния материалов, основанный на выявлении и раскрытии механизмов появления усталостных повреждений, накапливающихся в процессе эксплуатации. Здесь используется энергетическая характеристика состояния материала поверхностного слоя - энергия активации пластической деформации u0, оцениваемая методом склерометрии как работа, затрачиваемая на активацию пластической неустойчивости одного моля материала Vм исследуемой поверхности (разработка НТЦ «Надежность» СамГТУ). Склерометрические исследования проводили при глубине царапин 2,0…4,5 мкм и протяженности ~ 0,2 мм.

Основным преимуществом склерометрического способа является возможность проведения исследований на различной глубине поверхностного слоя за счет выбора нагрузки на индентор; изменяя форму индентора, можно имитировать различные механизмы повреждаемости и разрушения: от микрорезания до усталостного выкрашивания; варьируя направлением царапания, можно исследовать анизотропию механических свойств исследуемых поверхностей.

Для оценки предельных контактных напряжений при усталостной повреждаемости и разрушении поверхностей использовались: термофлуктуационная теория прочности материалов С.Н. Журкова, структурно-энергетический подход В.С. Ивановой, В.В. Федорова.

Энергетическое условие разрушения для деформируемых тел записывается в виде

. (21)

. (21)

где ![]() - энергия активации разрушения материала; кДж/моль;

- энергия активации разрушения материала; кДж/моль; ![]() - универсальная газовая постоянная, кДж/мольК;

- универсальная газовая постоянная, кДж/мольК; ![]() - абсолютная температура, К;

- абсолютная температура, К; ![]() - текущее время от начала нагружения, с;

- текущее время от начала нагружения, с; ![]() – постоянная времени, с;

– постоянная времени, с; ![]() - молярный объем, мм3/моль;

- молярный объем, мм3/моль; ![]() - напряжение, кгс/мм2;

- напряжение, кгс/мм2; ![]() - средняя скорость пластической деформации, с-1;

- средняя скорость пластической деформации, с-1; ![]() - динамический коэффициент;

- динамический коэффициент; ![]() - изменение свободной энергии под действием внешней среды, кДж/моль. Решая условие разрушения (21) относительно

- изменение свободной энергии под действием внешней среды, кДж/моль. Решая условие разрушения (21) относительно ![]() , получим:

, получим:

. (22)

. (22)

С учетом полученных значений энергии активации разрушения, средней температуры образцов при испытаниях, частоты нагружения, микротвердости упрочненных поверхностных слоев и других параметров, расчетная модель для оценки допустимых критических напряжений представляется в виде:

, (23)

, (23)

где Nц - число циклов нагружений; fгц – частота приложения нагрузки; – структурно-чувствительный коэффициент, в случае пластической деформации, определяемый как отношение ![]() , где

, где ![]() - микротвердость материала.

- микротвердость материала.

Адекватность полученной модели подтверждена результатами экспериментальных исследований усталостной прочности материалов.

Исследования М.И. Петроковца, Ю.К. Машкова, И.В. Крагельского и др. показали, что наилучшие триботехнические параметры обеспечивают многослойные покрытия с использованием неметаллических материалов. К ним относятся медно-фторопластовые и бронзофторопластовые покрытия. Известные технологии нанесения подобных покрытий основывались преимущественно на гальванических методах и ионно-плазменном напылении.

Разработаны технологические процессы нанесения медно-фторопластового и бронзофторопластового покрытий. Технологический процесс для бронзофторопластового покрытия состоит из следующих переходов:

- предварительная упрочняющая обработка основы (в качестве деформирующего инструмента используется ролик или быстровращающаяся щетка);

- нанесение подготовительного покрытия - тонкого медно-оловянистого слоя (используются медьсодержащие спецжидкости с добавлением солей олова) с толщиной наносимого слоя - 1,5…2,0 мкм;

- нанесение пастообразного бронзового порошка, прикатка его и термическая обработка при температуре 85… 90С с выдержкой 40…45 мин (для приготовления пасты используется порошок дисперсностью 100…150 мкм), процесс происходит в восстановительной атмосфере диссоцианированного аммиака;

- нанесение полимерного покрытия (толщина ~15 мкм) в виде специально подготовленной пасты, состоящей из порошка политетрафторэтилена (фторопласт- 4Д) фракции до 30 мкм, смешанный с порошком дисульфида молибдена и добавлением ультрадисперсных порошков никеля и алюминиевой пудры;

- прикатка пасты роликом и ее послойное уплотнение (окончательная толщина слоя 7,0…10 мкм);

-термическая обработка полученного покрытия при температуре 370-380С с выдержкой до 30 мин и последующей обкаткой роликом с усилием 450 Н (толщина слоя 5…8 мкм).

Термообработка способствует проникновению порошка фторопласта в поры бронзы с образованием диффузионного слоя, что обеспечивает надежное сцепление фторопласта с бронзовым слоем. Установлено, что дополнительное упрочнение позволяет получить более качественное покрытие.

Проведено комплексное исследование прочностных, адгезионных и триботехнических параметров бронзофторопластового покрытия и других видов покрытий (гальванических, ионно-плазменных). Определены параметры адгезионной прочности сцепления методом отрыва на разрывной машине склеенных образцов (клей ВК-26М). Установлено, что адгезионная прочность сцепления составляет 56,5-60,0 МПа, прочность на срез 19,1…20,0 МПа, предел прочности материала покрытия 30,0 МПа. Триботехнические исследования проводились на машине трения МИ-1М по схеме ролик-колодка при различных статических нагрузках и продолжительности испытаний 60 мин, в среде масла ИПК4-10. При испытаниях определялся весовой и линейный износ образцов. В качестве колодок использовалась цементированная сталь ВКС 4 (НRС=58…60). Коэффициент трения в течение испытаний изменялся при нагрузке 400 Н с 0,015 до 0,012, при увеличении нагрузки до 2000 Н коэффициент трения снизился на 45…50%. Весовой износ образцов с покрытием составил 29,9 мг, размерный износ – 30 мкм, весовой износ колодки – 5 мг.

На основании результатов исследований разработана методика определения рациональных режимов обработки с нанесением покрытий, которая включает:

- анализ условий работы контактирующих поверхностей (условия взаимодействия, действующие нагрузки, наличие смазочных средств);

- определение параметров, требующих улучшения;

- выбор диапазона значений характеристик поверхностного слоя и вида покрытия, обеспечивающих заданный уровень качественных показателей;

- разработка состава покрытия, определение параметров технологического процесса;

- апробация и оценка эффективности в производственных условиях технологического процесса.

На основе предложенного подхода был разработан ряд типовых технологических процессов для упрочнения поверхностей и нанесения комплексных покрытий, технологические процессы обработки эвольвентных поверхностей для зубчатых колес (ОАО СНТК им. Н.Д. Кузнецова), для ремонта деталей цилиндропоршневой группы двигателя внутреннего сгорания (ремучасток автобазы ОАО «Самараэнерго»), тяжелонагруженных поверхностей металлорежущего оборудования (ООО «НПП Техмашконструкция»), резьбовых поверхностей труб нефтяного сортамента (НГДУ ОАО «Татнефть»).

Предложенные технологические процессы являются конкурентоспособными, а в ряде случаев имеют существенные преимущества перед известными ресурсоповышающими технологиями за счет низкой энергоемкости, металлоемкости и малой себестоимости единицы обработанной поверхности.

Внедрение процесса упрочняющей обработки с нанесением покрытия на трубных базах в двух НГДУ ОАО «Татнефть» дало годовой экономический эффект более 394 тыс. рублей (результаты подтверждены актом внедрения).

Основные выводы

1. В результате теоретического обобщения и проведения комплексных исследований решена крупная актуальная научная проблема, имеющая важное народно-хозяйственное значение, заключающаяся в разработке технологических основ и научном обосновании нового ресурсоповышающего технологического процесса упрочняющей обработки деталей машин с одновременным нанесением антифрикционных покрытий.

2. Установлены общие закономерности физико-химических процессов и технологии получения биметаллических слоев, обладающих заданными антифрикционными свойствами, для улучшения эксплуатационных показателей рабочих поверхностей.

3. На основании теоретических исследований получены рациональные значения толщины антифрикционных покрытий по критерию минимальной интенсивности износа поверхностей. Установлено влияние подложки на прочностные показатели поверхностей с покрытием.

4. На основе анализа и расчетных моделей контактного взаимодействия трущихся поверхностей решена задача оценки интенсивности износа поверхностей с учетом величины плотности дислокаций. Определены оптимальные режимы обработки для конкретных пар трения. Получены аналитические зависимости для определения оптимального давления в зоне контакта по критерию минимизации интенсивности износа. Теоретически определено влияние остаточных напряжений поверхностного слоя на износостойкость поверхностей трения. Установлено, что формирование в поверхностном слое остаточных напряжений сжатия снижает интенсивность износа поверхностей.

5. Разработана феноменологическая модель упругопластических свойств композиционных материалов, позволяющая установить физико-механические свойства поверхностей с композиционными покрытиями и диффузионного слоя. В зависимости от концентрации компонентов (ультрадисперсных включений), входящих в состав покрытия и образованного диффузионного слоя, определены эффективный модуль упругости и коэффициент Пуассона композиционного покрытия и диффузионного слоя. Проведены экспериментальные исследования прочностных свойств поверхностей с покрытием (растяжение), установлено влияние концентрации ультрадисперсных добавок и их механических свойства покрытий. Сравнение расчетных и экспериментальных результатов исследований показали расхождение в 10-12%.

6. На основе методов механики сплошных сред при использовании итерационного метода получены аналитические зависимости распределения остаточных напряжений в поверхностных слоях материалов при упрочняющей обработке. Проведено исследование конечно-элементной модели биметаллического и диффузионного слоев с использованием программного пакета ANSYS, позволившее оценить объемное напряженно-деформированное состояние материала при различных схемах нагружения для различных деформирующих инструментов.

7. Проведены комплексные теоретические и экспериментальные исследования влияния режимов обработки, состава спецжидкости на основные качественные показатели рабочих поверхностей (остаточные напряжения, упрочнение поверхности, шероховатость, усталостная прочность, контактная выносливость).

8. Установлена зависимость изменения величины остаточных напряжений в поверхностном слое от эксплуатационных нагрузок. В основе эффекта снижения уровня остаточных напряжений в поверхностном слое в процессе эксплуатации лежат терморелаксационные процессы, протекающие в зоне контактирующих поверхностей.

9. Разработана методика оценки допустимых (предельных) напряжений с учетом заданного ресурса деталей машин, физико-механических свойств материалов, условий эксплуатации узлов, основанная на структурно-энергетической теории прочности и кинетической модели усталостной повреждаемости материалов, позволяющая уточнить оптимальные режимы упрочняющей обработки.

10. Предложена методика расчета долговечности эвольвентных поверхностей зубчатых колес и рабочих поверхностей подшипников качения с учетом значений контактной выносливости поверхностей. Экспериментальные наблюдения и расчеты по предложенной методике показали удовлетворительное совпадение.

11. Разработан общий подход к определению технологий приготовления и оптимизации составов спецжидкостей для антифрикционных покрытий, исходя из условий контактного взаимодействия поверхностей и параметров технологического процесса упрочняющей обработки.

12. Разработаны составы композиционных и многослойных покрытий на медной основе с добавлением порошков металлов и фторопласта, технологические процессы их нанесения. Проведено комплексное исследование физико-механических свойств и триботехнических параметров поверхностей с покрытием применительно к подшипникам скольжения.

13. Определена методика выбора эффективных режимов обработки по схеме решения обратной задачи, содержащая этапы: 1) определение диапазона значений качественных показателей биметаллического слоя по заданному уровню эксплуатационных свойств; 2) расчет оптимальных режимов технологического процесса нанесения антифрикционных покрытий и выбор их состава для обеспечения требуемых качественных показателей рабочих поверхностей. Установлено, что при использовании предложенной технологии износостойкость поверхностей возросла в 1,5…2,0 раза; коррозионная стойкость повысилась до 30 раз при добавлении в состав эпиламов; усталостная прочность повысилась на 30…40%; контактная выносливость возросла на 45…60%.

14. Разработаны и защищены патентами новые методы финишной обработки рабочих поверхностей деталей пар трения, составы покрытий. Результаты исследований успешно внедрены в ОАО СНТК им. Н.Д. Кузнецова, ООО «НПП Техмашконструкция», ОАО «Татнефть», на ремонтном предприятии ОАО «Самараэнерго». Годовой экономический эффект от внедрения процесса на ремонтных базах двух НГДУ ОАО «Татнефть» составил более 394 тыс. рублей.

Основные положения диссертации опубликованы

в следующих работах

Публикации в центральных изданиях, включенных в перечень

периодических изданий ВАК РФ

1. Берсудский А.Л. Технология упрочнения поверхностей с одновременным нанесением покрытий / А.Л. Берсудский //Вестник Самарского государственного технического университета. Серия Технические науки. 2001. Вып. 11. – С. 5-9.

2. Берсудский А.Л. Технологическое обеспечение эксплуатационных свойств рабочих поверхностей зубчатых колес / А.Л. Берсудский, В.И. Алексеев //Вестник Самарского государственного технического университета. Серия Технические науки. 2002. Вып. 15.- С. 105-111.

3. Берсудский А.Л. Моделирование напряженно-деформированного состояния поверхностного слоя при упрочнении с покрытием / А.Л. Берсудский, О.А. Логинов // Вестник Самарского государственного университета. Естественно-научная серия. 2003. № 4(30) – С. 103-111.

4. Берсудский А.Л. Продление срока службы деталей двигателя внутреннего сгорания / А.Л. Берсудский, З.Н. Сосевич //Железнодорожный транспорт. 2004. № 11.– С. 76-78.

5. Берсудский А.Л. Повышение работоспособности эвольвентных поверхностей зубчатых колес / А.Л. Берсудский // Вестник машиностроения. 2005. № 1. - С. 10-13.