Разработка методики расчета дозирующего устройства красочного аппарата трафаретной печатной машины с ракелем валкового типа

На правах рукописи

ТИТОВ АНДРЕЙ ВЛАДИМИРОВИЧ

РАЗРАБОТКА МЕТОДИКИ РАСЧЕТА

дозирующего устройства

красочного аппарата

ТРАФАРЕТНой ПЕЧАТНоЙ МАШИНы

С РАКЕЛЕМ ВАЛКОВОГО ТИПА

Специальность 05.02.13 – Машины, агрегаты и процессы

(печатные средства информации)

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Москва 2011

Работа выполнена в Омском государственном техническом университете

на кафедре «Оборудование и технологии полиграфического производства»

Научный руководитель – доктор технических наук,

Литунов Сергей Николаевич

Официальные оппоненты – доктор технических наук, с.н.с,

Пономарев Юрий Валентинович,

кандидат технических наук, профессор,

Ваганов Вячеслав Владимирович

Ведущая организация – Северо-Западный институт печати при

Санкт-Петербургском государственном

университете технологии и дизайна

Защита состоится «_22_»__марта__2011 г.

в 14.00 на заседании диссертационного совета Д 212.147.01

при Московском государственно университете печати

по адресу: 127550, г. Москва, ул. Прянишникова 2а.

С диссертацией можно ознакомиться в библиотеке Московского государственного университета печати.

Автореферат разослан «___»__февраля__2011 г.

Ученый секретарь

диссертационного совета Д212.147.01 Климова Е.Д.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Трафаретная печать на сегодняшний день занимает значительную часть рынка полиграфический услуг. Этому успеху трафаретная печать обязана возможности получения красочного слоя большой толщины на самом широком спектре запечатываемых материалов.

Более широкое развитие трафаретного способа печати сдерживается присущими ему недостатками, к основным из которых по нашему мнению относятся:

- низкая производительность наиболее распространенных плоскопечатных машин, вызванная необходимостью совершения холостого хода ракельной каретки;

- геометрические искажения изображения на оттиске, возникающие в результате тянущих усилий действующих со стороны ракеля на печатную форму, усугубляющиеся необходимостью технологического зазора с запечатываемым материалом.

Указанные недостатки позволяет устранить использование ракеля валкового типа. Одной из основных проблем при использовании ракеля валкового типа является продавливание краски сквозь сетчатую основу печатной формы до момента контакта с ней валик-ракеля. Прошедшая краска под давлением печати растекается, в результате чего изображение получается смазанным. Анализ возможных путей решения этой проблемы выявил, что наиболее оптимальным является использование упругой оболочки с ячейками в совокупности с дозирующим устройством, позволяющим контролировать подачу краски. Особенностью его использования является то, что в процессе работы под действием гидродинамического давления, развивающегося в красочном слое, будет происходить не только деформация ракеля, но и деформация самой упругой оболочки. В этих условиях регулировка требуемого количества краски становится труднодостижимой и для её осуществления требуется проведение исследований. Таким образом, исследования, направленные на решение проблем связанных с увеличением производительности и повышением качества трафаретной печати являются актуальными.

Цель работы. Целью диссертационной работы является разработка методики расчета дозирующего устройства красочного аппарата трафаретной печатной машины с ракелем валкового типа. Для достижения поставленной цели решались следующие задачи:

- разработка модели течения краски в дозирующем устройстве красочного аппарата трафаретной печатной машины с ракелем валкового типа;

- изготовление лабораторного комплекса для определения давления;

- проведение натурных экспериментов;

- сравнение результатов вычислительного и натурного экспериментов;

- разработка рекомендаций по применению математической модели.

Научная новизна. Научная новизна заключается в:

- аналитическом описании течения краски в дозирующем устройстве красочного аппарата с ракелем валкового типа;

- определении количества краски на поверхности валик-ракеля при использовании дозирующего устройства в зависимости от скорости печати, диаметра валик-ракеля, упруго-механических свойств упругой оболочки валик-ракеля;

- разработке научно-обоснованных рекомендации по применению результатов исследования.

Основные положения выносимые на защиту.

- Математическая модель течения краски в дозирующем устройстве красочного аппарата.

- Результаты экспериментов по определению толщины красочного слоя на поверхности валик-ракеля.

- Рекомендации по расчету и применению указанных дозирующих устройств, полученные с использованием вычислительного и натурного экспериментов.

Практическая значимость работы.

Практическая значимость заключается в использовании результатов исследования при проектировании и эксплуатации дозирующих устройств красочных аппаратов трафаретных печатных машин с ракелем валкового типа. Также разработанная методика может быть использована при расчете и проектировании дозирующих устройств с использованием цилиндров с ячеистой упругой оболочкой (офсетные машины с коротким красочным аппаратом, флексографские машины с камер-ракельной системой). Результаты исследования были приняты к использованию на предприятиях ЗАО «Ютон» и ООО «Омскбланкиздат» для изготовления красочного аппарата офсетной печатной машины и для изготовления печатного аппарата трафаретной машины.

Апробация работы.

Основные положения и результаты диссертации обсуждались на научно-практической конференции с международным участием «Творчество молодых: дизайн, реклама, полиграфия» в 2008 г., на II всероссийской, конференции «Россия молодая: передовые технологии в промышленность» в 2009 г., на международной конференции молодых ученых Print 2009. По теме диссертации опубликовано 10 научных работ, в том числе 5 в сборниках, входящих в список ВАК. Получен патент на полезную модель.

Структура диссертации.

Диссертационная работа содержит введение, четыре главы, заключение, список использованных источников и приложения. В Основной текст включено 10 таблиц, 86 рисунков. В приложениях приведены математические зависимости, полученные в работе и применяемые при моделировании течения, тексты компьютерных программ. Полный объем исследования, включая приложения, составляет 164 страницы.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обосновывается актуальность выбранной темы исследования, определяются основные направления диссертационной работы, цели и задачи диссертации, объект и предмет исследования, степень новизны и практическая значимость работы. В частности подробно рассмотрены области применения трафаретной печати, определены её преимущества и недостатки. Предложен способ устранения недостатков.

В первой главе

Приводится обзор и анализ конструкций трафаретных печатных машин. Проведенный анализ показал, что ни одно устройство в полной мере не устраняет проблемы, присущие трафаретной печати.

Проводится обзор и анализ работ отечественных и зарубежных исследователей, касающихся изучения течения краски в трафаретном печатном процессе. Отмечен ряд работ отечественных и зарубежных исследователей, направленных на моделирование течения через трафаретную печатную форму. Исследований касающихся дозирующих устройств трафаретных печатных машин с ракелем валкового типа не проводилось.

Во второй главе рассмотрен процесс трафаретной печати с помощью ракеля валкового типа. Для повышения технологических возможностей ракеля валкового типа рассмотрены факторы, влияющие на процесс дозирования краски. Определена схема движения краски в дозирующем устройстве. Установлено, что основным параметром, влияющим на процесс дозирования, является гидродинамическое давление.

Для построения математической модели течения краски в дозирующем устройстве обосновано применение теории движения идеальной жидкости, которое описывается уравнением Эйлера в системе с уравнением неразрывности.

где: V – скорость жидкости, р – плотность, Р – давление, F – массовые силы, t – время.

Плоский потенциальный поток несжимаемой жидкости характеризуется аналитической функцией ![]() называемой комплексным потенциалом, где

называемой комплексным потенциалом, где ![]() - потенциал скорости,

- потенциал скорости, ![]() - функция тока.

- функция тока. ![]() ,

,

где Vx и Vy - проекции скорости на координатные оси. Картина линий тока в плоском случае совпадает с траекториями движения частиц, и является наглядной иллюстрацией движения жидкости. Комплексный потенциал удовлетворяет уравнению Лапласа, из линейности которого следует принцип суперпозиции потенциальных потоков. С учетом сделанных допущений после преобразований уравнение Эйлера принимает вид интеграла Бернулли: ![]() , где

, где ![]()

![]() – атмосферное давление,

– атмосферное давление, ![]() – скорость движения на бесконечности, U – потенциал массовых сил,

– скорость движения на бесконечности, U – потенциал массовых сил,

![]() – плотность жидкости.

– плотность жидкости.

С учетом сказанного алгоритм расчета давления имеет вид:

1. Нахождение комплексного потенциала в виде суммы элементарных потоков, который описывает исследуемое течение.

2. Дифференцированием выражения комплексного потенциала и разделением на действительную и мнимую части находятся компоненты вектора скорости.

3. Расчет распределения давления, используя интеграл Бернулли.

На рис. 1А-В показаны картины линий тока поступательного потока, диполя, вихря с системой отраженных вихрей соответственно. Картина линий тока, полученная наложением вышеперечисленных потоков, показана на рис. 1Г.

Центр диполя совмещен с центром линии тока в виде окружности радиуса R. Так как вдоль линий тока скорость направлена по касательной, можно принимать любую линию тока за твердую границу. Учитывая сказанное, данную картину моно трактовать как обтекание поступательным потоком со скоростью ![]() цилиндра радиуса R, в присутствии вихря с центром в точке z1 и интенсивностью G1.

цилиндра радиуса R, в присутствии вихря с центром в точке z1 и интенсивностью G1.

Для моделирования пластинки, проведем конформное преобразование с использованием функции Жуковского вида: ![]() , где

, где ![]() ,

,  . При таком преобразовании точки внешние по отношению к окружности радиуса R, отображаются на точки внешние к эллипсу с полуосями a и b. Если принять b=0, то эллипс вырождается в отрезок длиной 2R, который можно рассматривать как пластинку. Комплексные потенциалы потоков, а также картина линий тока течения после преобразования изображены на рис. 2.

. При таком преобразовании точки внешние по отношению к окружности радиуса R, отображаются на точки внешние к эллипсу с полуосями a и b. Если принять b=0, то эллипс вырождается в отрезок длиной 2R, который можно рассматривать как пластинку. Комплексные потенциалы потоков, а также картина линий тока течения после преобразования изображены на рис. 2.

Для моделирования окружности радиуса R2 поместим второй диполь в поток. Помещение второго диполя сопряжено с необходимостью введения системы компенсационных вихрей для него.

В реальной жидкости циркуляционный поток в краске возникает в результате вращения цилиндра. Для моделирования вращения цилиндра совместим центр окружности с центром второго точечного вихря интенсивности G2. При этом необходимо поместить в поток систему компенсирующих вихрей для пластинки. Введение дополнительных компенсационных вихрей для окружности, обусловленных введением в поток вихря интенсивности G2 при условии совпадения их центров не требуется.

Итоговое течение включает комплексные потенциалы следующих потоков:

- поступательный поток;

- диполь, моделирующий пластинку;

- диполь, моделирующий цилиндр;

- вихрь, моделирующий циркуляционный поток;

- системы отраженных вихрей для цилиндра и пластинки для компенсации вихря моделирующего циркуляционный поток;

- вихрь, моделирующий вращение цилиндра;

- система отраженных вихрей для пластинки для компенсации вихря, моделирующего вращение цилиндра.

На рис. 3А показана картина линий тока итогового течения рассчитанная при параметрах течения: V=3; R=3; G1=2,7; G2=V*R. Данную картину можно объяснить как обтекание цилиндра и пластинки поступательным потоком, в котором расположен циркуляционный поток. При указанных параметрах появилась замкнутая линия тока 4, которая моделирует границу красочного слоя.

Для определения поля скоростей необходимо продифференцировать выражение, описывающее комплексный потенциал суммарного течения. Далее разделив полученное выражение на действительную и мнимую части получим компоненты вектора скорости. На рис. 3Б показан пример поля скоростей, рассчитанный для цилиндра и пластинки в поступательном потоке.

На рис. 3В показано распределение давления, рассчитанное при подстановке компонент вектора скорости всех потоков, входящих в течение, в интеграл Бернулли.

В третьей главе описывается проведение вычислительных и натурных экспериментов. Средствами для проведения исследования являлись: разработанные программные пакеты, измерительные комплексы, соответствующее программное обеспечение на ЭВМ.

Для определения ГДД был разработан и изготовлен измерительный комплекс, схема и внешний вид которого показан на рис. 4. Суть исследования сводилась в определении ГДД в отверстиях в плите, герметично закрытых снизу тензорезисторами. Под давлением происходила деформация последних, поступающий сигнал усиливался усилителем. Регистрация данных осуществлялась цифровым осциллографом. Тарирование осуществлялось гидростатическим методом.

Для определения ГДД был разработан и изготовлен измерительный комплекс, схема и внешний вид которого показан на рис. 4. Суть исследования сводилась в определении ГДД в отверстиях в плите, герметично закрытых снизу тензорезисторами. Под давлением происходила деформация последних, поступающий сигнал усиливался усилителем. Регистрация данных осуществлялась цифровым осциллографом. Тарирование осуществлялось гидростатическим методом.

Исследование деформации упругой оболочки под давлением проводили методом нагружения. Для проведения исследований, были изготовлены опытные образцы упругой оболочки, изготовленные из резины и фотополимера. Частота расположения ячеек составляла 20 и 40 шт/см. Полученные зависимости, показаны на рис. 5.

Определение влияния скорости вращения валик-ракеля на количество краски на его поверхности проводилось с использованием измерительного комплекса показанного на рис. 6. Для проведения исследования с применением высокоточного оборудования был изготовлен цилиндр, на который при помощи калиброванной двухсторонней липкой ленты закреплялись образцы упругой оболочки. Определение толщины красочного слоя осуществлялось при помощи микроскопа УИМ-21 по стандартной методике с точностью 0,5 мкм.

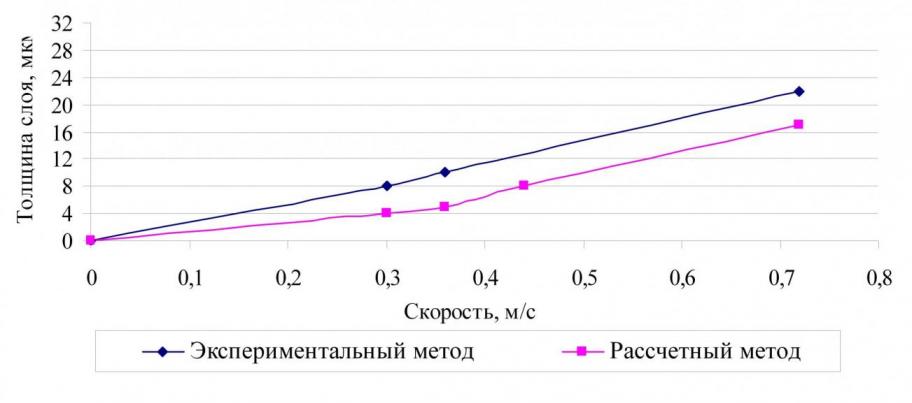

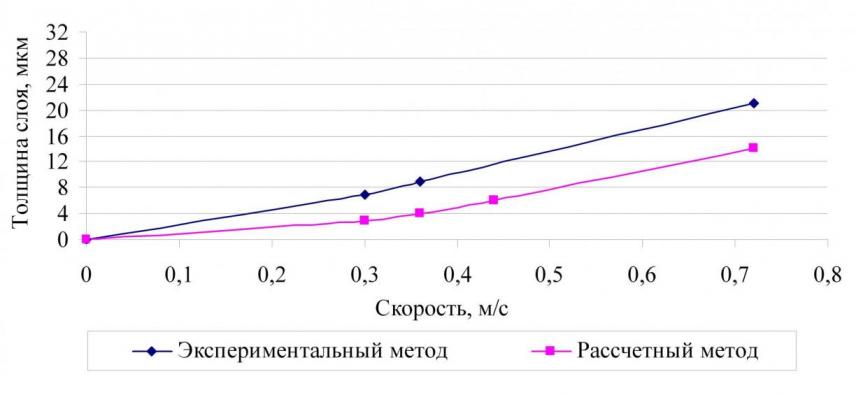

В четвертой главе проводится сравнение вычислительного и расчетного метода определения толщины красочного слоя на поверхности валик-ракеля.

В результате анализа значений ГДД было установлено, что для всего диапазона регулирования значение интенсивности вихря, моделирующего вращение краски можно принять равным G1=0,02. Значения ГДД, полученные в ходе натурного эксперимента позволили определить коэффициенты интенсивности вихря G2, моделирующего вращение цилиндра, при которых отклонения в расчетном способе по отношению к экспериментальному не превышало 4%. Значения коэффициентов показаны на рис. 7.

Результаты по определению толщины красочного слоя на поверхности валик ракеля для расчетного и экспериментального способов показаны на рис. 8-9.

Коэффициент корреляции, рассчитанный на основании полученных данных, свидетельствует о хорошем совпадении результатов вычислительного и натурного экспериментов.

ВЫВОДЫ

- Анализ положения в области оборудования и технологии трафаретной печати показал, что устранить недостатки, присущие современным трафаретным печатным машинам, возможно при использовании ракеля валкового типа. При этом возможно появление дефекта – раздавливания, устранить который можно посредством дозирующего устройства. Для разработки научно обоснованных рекомендаций по расчету и применению дозирующего устройства необходимо проведение теоретических и экспериментальных исследований.

- Для определения толщины красочного слоя на поверхности валик-ракеля необходимо построение модели течения краски в красочном аппарате. Проведенный анализ показал, что наиболее актуальным является использование теории движения идеальной жидкости. Полученные в ходе построения модели картины линий тока, позволяют осуществлять качественный анализ течения.

- Анализ особенностей дозирующего устройства позволил определить методы и разработать средства для проведения исследований. Согласно проведенному анализу для проведения исследований по определению давления было обосновано использование тензорезистора в качестве преобразователя давления. Проведенный анализ показал, что стандартные приборы для усиления сигнала с тензорезистора не удовлетворяют техническим характеристикам, поэтому была разработана схема и изготовлен усилитель электрического сигнала. Для проведения испытаний образцов упругой оболочки в условиях, близких к рабочим, была разработана методика и изготовлен лабораторный комплекс по определению упруго-механических свойств.

4. Полученные в ходе сравнения вычислительного и натурного экспериментов значения позволяют сделать следующие рекомендации по применению математической модели:

- скорость вращения валик-ракеля от 0,1 до 0,7 м/с;

- интенсивность вихря G1=0,02 для всего диапазона скоростей;

- интенсивность вихря G2 от 1,8 до 3,9;

- модуль упругости материала упругой оболочки 70 – 400 Н/мм2.

Толщина красочного слоя определяется по графическим зависимостям.

ПУБЛИКАЦИИ ПО ТЕМЕ ДИССЕРТАЦИИ

Публикации в ведущих рецензируемых научных изданиях, рекомендуемых ВАК:

- Титов А.В. Экспериментальное определение давления в рабочем слое трафаретного печатного устройства с ракелем валкового типа / А.В. Титов, С.Н. Литунов // Омский научный вестник. – 2006. – №8(44). – С. 155 –158. (0,22 п.л.).

- Титов А.В. Экспериментальное исследование работоспособности ракельного механизма валкового типа / А.В. Титов, С.Н. Литунов // Известия вузов. Проблемы полиграфии и издательского дела. – 2006. – №4. – С25 – 32. (0,44 п.л.).

- Титов А.В. Моделирование течения краски в красочных аппаратах печатных машин / А.В. Титов // Омский научный вестник. – 2009. – №1(77). – С. 74 – 79. (0,33 п.л.).

- Титов А.В. К вопросу о моделировании течения краски в питающей группе красочных аппаратов офсетных машин / А.В. Титов, С.Н. Литунов // Омский научный вестник. 2010. – №1(87), – С. 228 – 232. (0,38 п.л.).

- Титов А.В. К вопросу о расчете питающей группы красочных аппаратов офсетных машин / А.В. Титов, С.Н. Литунов // Известия вузов. Проблемы полиграфии и издательского дела, 2010. – №2, – С. 13 – 23. (0,49 п.л.).

В других изданиях:

- Титов А.В. Применение лабораторного комплекса для определения гидродинамического давления в красочном слое / А.В. Титов // Визуальная культура: дизайн, реклама, полиграфия: Материалы VI медунар. науч. конф., 2007. – С. 267 – 270. (0,22 п.л.).

- Титов А.В. Обоснование выбора модели течения краски в красочных аппаратах печатных машин / А.В. Титов // Социальные проблемы современного города в визуальной культуре: дизайн, реклама, полиграфия: Материалы VII медунар. науч.-практ. конф, 2008. – С. 198 – 201. (0,22 п.л.).

- Титов А.В. Обзор и анализ способов моделирования течения жидких сред / А.В. Титов // Творчество молодых: дизайн, реклама, полиграфия: Материалы VII медунар. науч.-практ. конф. аспирантов и студентов, 2008. – С. 152 – 154. (0,17 п.л.).

- Титов А.В. Технология применения моновалкового красочного аппарата в офсетной печати / А.В. Титов // Россия молодая: передовые технологии – в промышленность: материалы II Всероссийской молод. науч.-техн. конф., 2009. – С. 116 – 120. (0,38 п.л.).

- Титов А.В. Моделирование течения краски в красочных аппаратах печатных машин / А.В. Титов // Междунар. Конф. молодых ученых Print 2009: Тез. докл., 2009. – С. 163. (0,04 п.л.).

- Титов А.В. Красочный аппарат ротационной офсетной печатной машины. Патент на полезную модель № 86907. Заявка № 2009112602 от 20.09.2009г.