Разработка технологии соединения элементов титановых слоистых конструкций давлением с нагревом и комбинированным нагружением

На правах рукописи

СЕМЕНОЖЕНКОВ Максим Владимирович

Разработка технологии соединения

элементов титановых слоистых конструкций давлением с нагревом и комбинированным нагружением

Специальность: 05.02.09 – Технологии и машины обработки

давлением

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Воронеж - 2011

Работа выполнена в ГОУ ВПО «Воронежский государственный технический университет»

Научный руководитель доктор технических наук, профессор

Пешков Владимир Владимирович

Официальные оппоненты: доктор технических наук, профессор

Одинг Сергей Сергеевич;

кандидат технических наук

Соков Владимир Ильич

Ведущая организация ГОУ ВПО «Липецкий государственный технический университет»

Защита состоится 19 января 2011 г. в 1400 часов в конференц-зале на заседании диссертационного совета Д 212.037.04 ГОУВПО «Воронежский государственный технический университет» по адресу: 394026, Воронеж, Московский просп.,14.

С диссертацией можно ознакомиться в научно-технической библиотеке

ГОУВПО «Воронежский государственный технический университет»

Автореферат разослан « » декабря 2010 г.

Ученый секретарь

диссертационного совета Кириллов О.Н.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Развитие машиностроения невозможно без решения задачи повышения качества деталей и узлов механизмов. Основой решения этой проблемы может быть комплексный подход, включающий как разработку новых технологий их изготовления, так и систематизацию данных о параметрах известных технологий и разработку обоснований режимов их осуществления с целью их совершенствования.

Слоистые конструкции различной формы из титана, включающие одно- или двухстороннюю обшивку с заполнителем в виде чередующихся перегородок, сот, гофр и др., находят все большее применение в авиастроении и других видах техники.

Использование слоистых конструкций из титана позволяет значительно снизить массу конструкций, повысить их работоспособность, которая в значительной степени зависит от способа соединения элементов и режимов его реализации.

Все большее значение приобретают процессы получения неразъемных конструкций из титана с помощью сжимающего давления, обеспечивающего соединение заготовок по всей площади их контактных поверхностей и, тем самым, наибольшую прочность. Однако ввиду недостаточного практического опыта использования соединенных при помощи давления изделий и недостаточно разработанных обоснований режимов технологического процесса эта технология не получила широкого распространения.

Процесс получения неразъемного соединения сопровождается развитием пластических деформаций в зонах контактных поверхностей соединяемых элементов конструкции, в связи с чем важным является вопрос распределения контактных давлений. Неравномерное распределение контактных сил (нормальных и касательных) порождает появление зон затрудненных деформаций и приводит к уменьшению площади физического контакта и снижению прочности соединения. Решение задачи получения пластических деформаций по всей площади контактных поверхностей соединяемых заготовок осуществляется за счет ужесточения параметров технологического процесса: повышения температуры заготовок до 1273 К и технологического давления до 10 МПа, что негативно сказывается на долговечности технологической оснастки.

В этих условиях проблемными становятся также вопросы остаточных деформаций и потери устойчивости соединяемых элементов, когда возможно получение многослойных конструкций с недопустимыми искажениями формы изделия.

В связи с изложенным актуальным является вопрос разработки схем технологического процесса с минимальными значениями технологического давления и температуры при условии достижения необходимого уровня прочности соединения элементов конструкции, а также разработка оборудования для их реализации.

Данная работа выполнялась в соответствии с основным научным направлением ГОУ ВПО «Воронежский государственный технический университет» «Компьютерная механика и автоматизированные системы проектирования технологий и конструкций машиностроения и аэрокосмической техники» в рамках научного направления «Теория и практика машиностроительного производства» № 2007.39 на кафедре «Оборудование и технология сварочного производства» ГОУ ВПО «Воронежский государственный технический университет».

Цель и задачи исследования: Целью работы является разработка технологического процесса и технических решений конструкций оборудования для неразъемного соединения давлением заготовок из титана путем комбинированного нагружения и нагрева, обеспечивающего повышение прочности соединения элементов слоистых конструкций.

В соответствии с поставленной целью были сформулированы следующие задачи:

1. Определить условия возникновения пластических деформаций на контактных поверхностях соединяемых заготовок, обеспечивающих высокую прочность соединений.

- Проанализировать процесс контактного взаимодействия элементов титановых конструкций и установить закономерности напряженно-деформированного состояния элементов конструкций при оптимальных условиях осуществления соединения заготовок.

- Исследовать механические свойства получаемых конструкций и закономерности их изменения при различных параметрах технологического процесса.

- Разработать рекомендации по проведению технологического процесса, предложить технические решения конструкций оборудования для реализации технологических процессов получения неразъемных конструкций из титана путем воздействия силами по разработанным схемам и провести апробирование разработанной технологии на различных типах конструкций.

Методы исследования. Теоретические исследования выполнены с использованием методов теории упругости и теории пластичности. Для определения напряженно-деформированного состояния использовались пакеты модуля Pro/MECHANICA программного комплекса Pro/ ENGINEER, программы ABAQUS, ANSYS 10/ED, построенные на основе конечно-элементных методов. Экспериментальные исследования проводили с использованием современных испытательных машин и регистрирующей аппаратуры. Обработка данных экспериментальных исследований выполнялась с применением методов математической статистики.

Достоверность результатов и выводов работы обеспечена корректной постановкой задачи с использованием допущений, основанных на результатах исследований, признанных в материаловедении, теории упругости и пластичности, применением современных методов математического моделирования и методов вычислений. Использованные пакеты программ сертифицированы по стандарту ISO 9001 и используются при решении научных и производственных задач. Достоверность полученных данных экспериментальных исследований обеспечена использованием современных аттестованных измерительных средств и методик. Предложенные схемы и методики проверены опытно-промышленными испытаниями.

Научная новизна. В диссертации получены следующие результаты, характеризующиеся научной новизной:

- Определены условия пластического состояния в зонах контактного взаимодействия соединяемых заготовок, обеспечивающие высокую прочность соединения.

- Установлены закономерности распределения контактных сил взаимодействия соединяемых заготовок в период, предшествующий возникновению пластических деформаций, и их зависимость от геометрических параметров заготовок и сил трения, а также в период формирования контактных зон пластического состояния.

- Выявлены закономерности формирования напряженно-деформированного состояния и разработаны схемы комбинированного нагружения сжатием со сдвигом соединяемых элементов, обеспечивающие реализацию пластического состояния в контактной зоне и высокую прочность соединения при минимальных значениях температуры нагрева и сжимающих нагрузок.

- Разработаны и обоснованы технические решения технологической оснастки и запатентованной схемы конструкции пресса для реализации технологического процесса получения неразъемных конструкций из титана путем сжатия со сдвигом.

Практическая значимость работы. На основе решения контактных задач в упругой и упругопластических областях разработаны и обоснованы

новые схемы комбинированного нагружения соединяемых элементов конструкций, определены параметры технологического процесса соединения давлением конструкций из титана, обеспечивающие их высокую прочность. Разработаны технические решения технологической оснастки, использование которых позволяет получать высокопрочные конструкции при минимальных значениях сжимающего давления и температуры нагрева заготовок, а также увеличить долговечность технологического оборудования.

Реализация и внедрение результатов работы. Разработанные схемы нагружения, рекомендации по модернизации технологической оснастки и изменению режимов технологического процесса соединения давлением конструкций из титана приняты к внедрению в Воронежском акционерном самолетостроительном обществе, а также внедрены в учебный процесс в ГОУВПО «Воронежский государственный технический университет», что подтверждено актами внедрения.

Апробация работы. Основные результаты диссертационной работы

докладывались и обсуждались на следующих конференциях: Международной научно-методической конференции «Информатика, проблемы, методологии, технологии» (Воронеж, 2006), Международной научно-технической конференции «Авиакосмические технологии» (Воронеж, 2006), V Всероссийской с международным участием научно-технической конференции «Быстрозакаленные материалы и покрытия» (Москва, 2006), XI Российской научно-технической конференции «Материалы и упрочняющие технологии» (Курск, 2004), ежегодных научно-технических конференциях ГОУВПО «Воронежский государственный технический университет» (2004-2009), ХI Всероссийской научно-технической конференции «Научные исследования и разработки в области авиационных, космических и транспортных систем» (АКТ-2010).

Публикации. По результатам исследований опубликовано 9 научных работ, в том числе 3 – в изданиях, рекомендованных ВАК РФ, а также получен патент на изобретение. В работах, опубликованных в соавторстве и приведенных в конце автореферата, лично соискателю принадлежат:

[1] – разработка схем технологического нагружения, анализ результатов моделирования; [2] – разработка методики конечно-элементного моделирования процесса соединения элементов из титана; [3] – разработка методики, выполнение вычислений и анализ результатов вычислительных экспериментов; [6] – выполнение расчетов и анализ их результатов; [5] – выполнение расчетов и анализ их результатов; [4] – разработка математической модели режимов функционирования пресса, анализ результатов расчета; [7] – анализ данных сравнительного моделирования и обоснование схем соединения элементов из титана; [9] – выполнение вычислительных экспериментов, анализ данных моделирования и обоснование схем нагружения; [10] – обоснование схемы и параметров пресса.

Структура и объем работы. Диссертация состоит из введения, пяти глав, общих выводов, приложения и списка литературы из 103 наименований. Основная часть работы изложена на 124 страницах, содержит 83 рисунка, 4 таблицы.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении дана оценка современного состояния решаемой проблемы, обоснована актуальность темы диссертации, сформулированы научная новизна и практическая значимость, приведены основные положения, выносимые на защиту.

В первой главе изложено состояние вопроса.

Перечень технологических процессов соединения заготовок с помощью давления включает кузнечную сварку, холодную сварку продавливанием через матрицу, сварку взрывом и т.д.

Перечень основных факторов, влияющих на прочность соединения давлением, включает: давление, трение (взаимное смещение), температуру, газовую среду или флюс. Роль каждого из факторов зависит от способа соединения и материалов свариваемых деталей и для многих технологических процессов важнейшей является комбинация параметров: давление – трение – температура - среда, в условиях которой реализуется пластическое состояние металлов в контактной зоне, сопровождаемое движением дислокаций и образованием активных центров связей.

Многочисленными исследованиями установлено, что соединение заготовок происходит при возникновении на контактных поверхностях зон пластического состояния. Поэтому большое внимание исследователей уделяется вопросам обеспечения условий, при которых пластическое состояние наступает по всем поверхностям контакта свариваемых заготовок.

Неравномерное распределение нормальных контактных сил и неравномерность деформаций взаимосвязаны, а силы трения зачастую являются причинами появления зон затрудненной деформации. С учетом указанной деформационной неравномерности, порождающей неравномерность упрочнения и различную скорость изменения механических характеристик участков контактного слоя материала, очевидна необходимость знания свойств материала и характера их изменения в условиях прохождения технологического процесса. Известно также значительное влияние сдвигающих сил на повышение прочности соединения давлением. Такое влияние касательных сил необходимо учитывать и определять условия, при которых достигается наибольший положительный эффект.

Технология получения слоистых конструкций из титана включает два варианта: с высокоинтенсивным (p = 2 … 10 МПа) и низкоинтенсивным (p 2 МПа) силовым воздействием. Для реализации первого варианта используют прессы, снабженные вакуумными камерами и нагревательными устройствами. Такой процесс может сопровождаться потерей устойчивости соединяемых заготовок, что требует разработки новых схем нагружения соединяемых элементов, исключающих возможность получения бракованных изделий, и создания специального оборудования и оснастки для их реализации.

В то же время известно, что в соответствии с условием пластичности Мизеса при пределе текучести материала ![]() пластическое состояние в условиях совместного действия нормальных

пластическое состояние в условиях совместного действия нормальных ![]() и касательных

и касательных ![]() напряжений наступает при соблюдении неравенства

напряжений наступает при соблюдении неравенства ![]() и, таким образом, наличие сдвигающих сил позволяет достигать пластических деформаций при значительно меньших значениях нормальных сил.

и, таким образом, наличие сдвигающих сил позволяет достигать пластических деформаций при значительно меньших значениях нормальных сил.

Качество слоистых конструкций из титана определяется по многим параметрам, среди которых наиболее интегрированными являются предел прочности и ударная вязкость, значения которых зависят от параметров технологического процесса их получения. В связи с этим необходимы анализ напряженно-деформированного состояния на всех этапах прохождения технологического процесса и определение указанных механических характеристик.

В результате рассмотрения известных исследований сформулированы цели и задачи исследования.

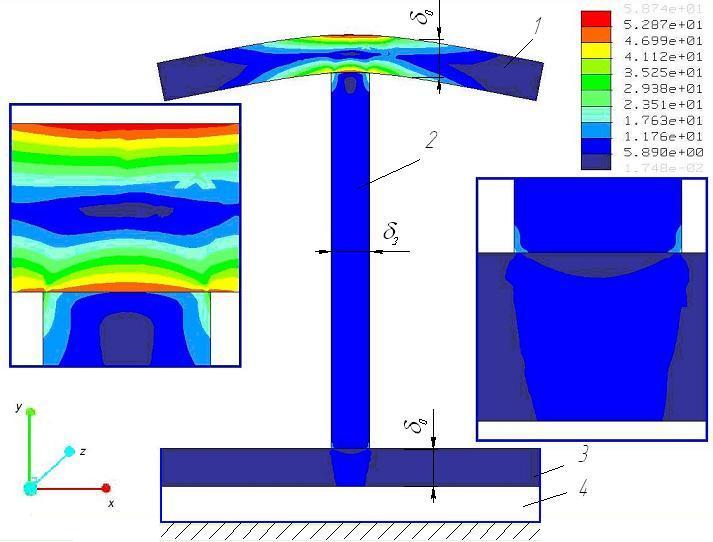

Во второй главе на основе плоской контактной задачи сжатия полосового элемента 2 толщиной ![]() заполнителя конструкции упругими листами 1, 3 обшивки толщины

заполнителя конструкции упругими листами 1, 3 обшивки толщины ![]() (рис. 1), рассмотрено контактное взаимодействие элементов конструкции из титана в упругой области в момент, предшествующий появлению площадок пластического состояния, с учетом соотношений размеров соединяемых заготовок конструкции, контактной податливости заполнителя и листов несущей обшивки, а также деформаций заготовок под действием технологических нагрузок. Задача рассмотрена для случая, когда верхний лист обшивки непосредственно нагружен технологическим давлением p = 1 МПа, а нижний нагружен через технологический лист 4.

(рис. 1), рассмотрено контактное взаимодействие элементов конструкции из титана в упругой области в момент, предшествующий появлению площадок пластического состояния, с учетом соотношений размеров соединяемых заготовок конструкции, контактной податливости заполнителя и листов несущей обшивки, а также деформаций заготовок под действием технологических нагрузок. Задача рассмотрена для случая, когда верхний лист обшивки непосредственно нагружен технологическим давлением p = 1 МПа, а нижний нагружен через технологический лист 4.

Исследование выполнено методом конечных элементов (МКЭ) с использованием модуля Pro/MECHANICA программного комплекса Pro/ ENGINEER. В результате моделирования системы получена общая картина напряженного состояния элементов свариваемой конструкции и закономерности распределения контактных сил.

На рис. 1 показана расчетная схема и типичная картина напряженного состояния в зонах, прилегающих к контактным поверхностям.

Рис. 1. Расчетная схема и распределение напряжений в верхнем

листе 1 обшивки заполнителя 2, нижнем листе 3 обшивки

(![]() =

= ![]() = 1мм)

= 1мм)

Важно отметить, что напряжения сжатия (x) нижних волокон верхнего листа 1 имеют максимальное значение в средней части контактной зоны и убывают к ее краям. Это указывает на то, что поперечные деформации y (в направлении оси y) распределены вдоль контактной поверхности в направлении оси x так же неравномерно, достигая максимальных значений в средней части.

Выявленное неравномерное вспучивание листа в направлении вертикальной оси к нижнему листу обшивки служит объяснением выравнивания распределения контактных сил в плоскости соединения при некоторых соотношениях размеров свариваемых элементов. На рис. 2 приведены эпюры нормальных напряжений на контактных поверхностях для различных вариантов толщин заполнителя ![]() при толщине листов обшивки

при толщине листов обшивки ![]() = 1 мм.

= 1 мм.

а б

Рис. 2. Эпюры контактных сил при толщине заполнителя: а – для случая

![]() = 0,2 мм; б – для случая

= 0,2 мм; б – для случая ![]() = 1 мм, высоте заполнителя h = 2 мм для верхней -1 и нижней -2 обшивки

= 1 мм, высоте заполнителя h = 2 мм для верхней -1 и нижней -2 обшивки

Выявлена зависимость неравномерности распределения контактных сил от соотношения размеров свариваемых элементов. Показано, что при определенных вариантах размеров (рис. 2, б эпюра 1) воздействие технологического давления может привести к раскрытию стыков в средней части контактных поверхностей соединяемых элементов, что послужит отрицательным фактором влияния на качество соединения. Установлено также, что использование технологического листа исключает влияние соотношения размеров соединяемых элементов на характер распределения контактных сил – для вариантов на рис. 2 (эпюры 2) отношение максимальных сил к средним значениям примерно одинаковое и составляет 2,5. Отмечено, что в конструкциях с отношением толщины ![]() (

(![]() = 1 мм) заполнителя к его высоте h = 2 мм, не превышающим значения

= 1 мм) заполнителя к его высоте h = 2 мм, не превышающим значения ![]() /h = 0,25 (при h=10 мм

/h = 0,25 (при h=10 мм ![]() /h= 0,07), распределение контактных сил более равномерное при непосредственном нагружении листа обшивки технологическим давлением соединения.

/h= 0,07), распределение контактных сил более равномерное при непосредственном нагружении листа обшивки технологическим давлением соединения.

Выполнено исследование влияния сдвигающих сил на распределение контактных сил при условии, что нормальная P и сдвигающая Pх силы связаны соотношением Px = ·P ( – коэффициент трения). Сжимающая сила P, отнесенная к длине заполнителя вдоль оси z, зависит от давления p.

Распределение давления ![]() по ширине заполнителя (-0,5

по ширине заполнителя (-0,5![]() x0,5

x0,5![]() )

)

,

,

где = 1/ arc tg [ E/2 (1 - 2) G]; - модуль упругости, G – модуль сдвига, - коэффициент Пуассона материалов соединяемых заготовок.

Распределение давления q(x) между заполнителем и нижним листом при различных значениях коэффициента трения = 0; 0,2; 0,4, вычисленные по зависимости (1) при значениях характеристик E = 1,1 105 МПа, G = =0,5 105 МПа, = 0,4 и при Р = 1000 кН/м, ![]() = 4 мм, приведены на рис. 3.

= 4 мм, приведены на рис. 3.

Рис. 3. Эпюры контактных сил Рис. 4. Зависимость максимальных контактных сил от

коэффициента трения

На рис. 4 показан график изменения величины максимальных контактных сил в зависимости от коэффициента трения между соединяемыми заготовками.

Видно, что с повышением коэффициента трения f неравномерность распределения q(x) усиливается и такое решение нельзя признать эффективным.

Снижение коэффициента трения путем применения смазки нельзя считать рациональным решением, т.к. при наличии между соединяемыми элементами промежуточной среды ухудшаются условия для возникновения адгезионных связей.

Рекомендуется к сжимаемым элементам прикладывать сдвигающую силу вдоль оси z, когда силы трения (касательные контактные напряжения) развернутся в направлении оси z, и их влияние на возникновение зон затрудненной деформации в направлении оси x значительно снизится. Это утверждение основывается также на принципе независимости действия сил. При такой схеме нагружения (PZ = ·P) распределение нормальных сил вне зависимости от коэффициента трения будет соответствовать эпюре 1 (Px = 0) на рис.3.

В третьей главе приведены результаты исследования напряженно-деформированного состояния в упругопластической области соединяемых элементов конструкции из титана. Использованы программные комплексы ABAQUS и ANSYS 10/ED.

Исследовано влияние геометрических параметров соединяемых элементов и схем нагружения на процесс развития контактных пластических деформаций.

Приведены результаты разработки математической модели материала элементов конструкции. Образцы для испытаний вырезали из листов (ГОСТ 1497-84) материалов ОТ4, ВТ6. В качестве уравнения аппроксимации кривой текучести принято уравнение Людвика в координатах ”эквивалентное напряжение 0 – эквивалентная деформация 0”:

0 = 0n, (2)

где, n – параметры аппроксимации, зависящие от температуры испытаний, значения которых оказались для исследуемых материалов равными: для сплава ОТ4 n = 0,04; 0,035; 0,03; 0,027 и А = 115; 80; 60; 48 МПа при температурах 973; 1073; 1173 и 1273 К соответственно, а для сплава ВТ6 n = 0,042; 0,04; 0,03; 0,027 и А = 121; 83; 62; 51 МПа при аналогичных температурах.

Моделирование материалов выполнено также с помощью элементов “PLANE 182” (2-D4-Node Structural Solid), (ВISO) “Вilinear Isotropic Hardening”, где пластическая составляющая кривой напряжение-деформация определяется кусочно-линейной кривой. Такое сочетание позволяет моделировать сложное нелинейное поведение материала, при котором он может иметь начальную пластическую деформацию с упрочнением с течением времени подвергается неупругим деформациям ползучести.

В соответствии с обобщенным принципом наложения составляющих деформаций и напряжений различных типов общая деформация вычислялась по формуле

= е + р + с, (3)

где е, р – деформации мгновенной упругости и пластичности соответственно, с – деформации ползучести.

Использовался закон ползучести в виде

![]()

![]()

![]()

![]() , (4)

, (4)

где ![]() - эквивалентное напряжение; Т – абсолютная температура; С1, С2, С3 – эмпирические константы (для сплава ОТ4 С1 = 1,2·105; С2 = 1,2; С3 = 2,3·105).

- эквивалентное напряжение; Т – абсолютная температура; С1, С2, С3 – эмпирические константы (для сплава ОТ4 С1 = 1,2·105; С2 = 1,2; С3 = 2,3·105).

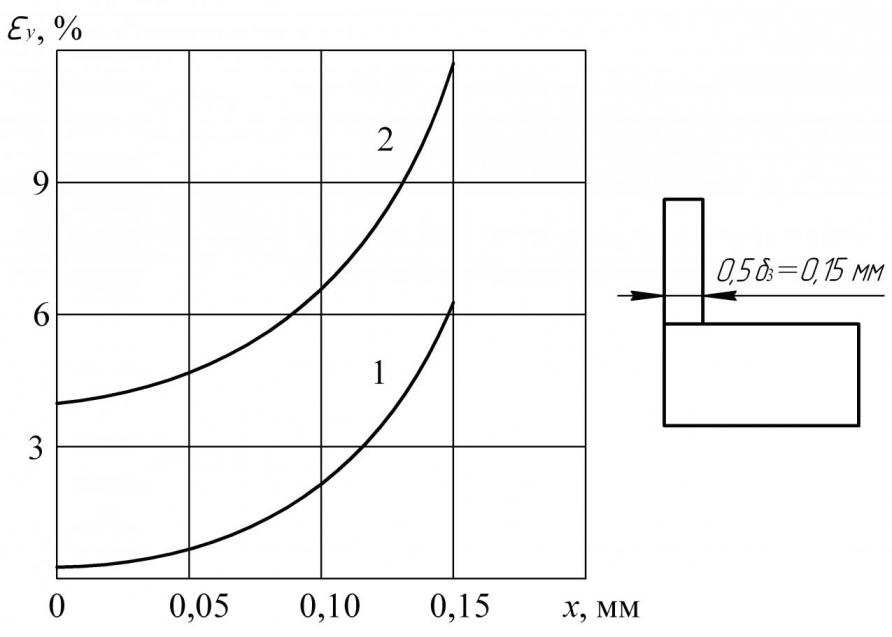

Моделирование развития деформаций контактной поверхности обшивки показывает возрастание перемещения от оси заполнителя к его краю (рис. 5).

Экспериментальные исследования влияния соотношения толщин свариваемых элементов на прочность их соединения подтвердили достоверность расчетных данных.

На рис. 6 приведены данные результатов испытаний. Проверка модели материала выполнена путем сравнения расчетных и экспериментальных данных по величине вдавливания () заполнителя в обшивку при различных значениях технологического давления.

Рис. 5. Деформация металла на поверхности обшивки (р = 2,0 МПа): 1 - 0/з =1; 2 - 0/з =3,3

Рис. 6. Влияние температуры сварки на прочность соединения в=f(t) : 1 - 0/з =3,3; 2 - 0/з =1

Данные моделирования для заполнителя и обшивки с толщинами 0 = 1 мм и з = 0,3 мм, выполненных из сплава ОТ4, в системе ANSYS достаточно точно соответствуют результатам экспериментальных исследований, и расхождение не превышает 12 %.

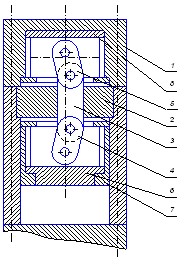

В четвертой главе представлено описание новой конструкции пресса для осуществления процесса сжатия заготовок с одновременным кручением.

На рис. 7 показана конструктивная схема исполнительного механизма пресса для сжатия с кручением.

При вращении укрепленного в станине 1 маховика 2 перемещение кривошипа 3 передается шатунам 4, 5 и далее ползуну 7. При этом кривошип

3 вращается вместе с маховиком 2 и перемещается параллельно оси его вращения, подпятник 6 вращается относительно ползуна, а подпятник 8 вращается относительно станины. В крайнем нижнем положении ползуна ось кривошипа совпадает с общей осью вращения подпятников.

Предложенная конструктивная схема позволяет получить оптимальное

соотношение кинематических параметров вращательного и поступательного перемещений инструмента, укрепленного на подпятнике 6.

Расчетная схема исполнительного механизма представлена на рис. 8.

Рис. 7. Конструктивная схема

исполнительного механизма пресса

Рис. 8. Расчетная схема

исполнительного механизма

Получены зависимости, определяющие кинематические параметры рабочих звеньев. Выражения для определения пути S ползуна пресса в зависимости от угла поворота кривошипа, скорости V и ускорения a имеют вид

, (5)

, (5)

![]() ,

,  , (6)

, (6)

, (7)

, (7)

где l – длина шатуна;

r – радиус кривошипа;

![]() - угловая скорость кривошипа.

- угловая скорость кривошипа.

На рис. 9 приведены графики зависимостей скорости V ползуна от угла поворота кривошипа при различных соотношениях радиуса r кривошипа и длины l шатуна (r = 1, l= 2,5; 3,5; 4,5) при угловой скорости маховика (кривошипа).

Угол п поворота подпятника ползуна п = 0,5.

Скорость поворота подпятника ползуна

п = ![]() (8)

(8)

Рис. 9. Изменение скорости V от угла поворота кривошипа при = 1

Решение задачи синтеза исполнительного механизма пресса выполнено при условии исключения возможности самоторможения (заклинивания), что позволило получить зависимости, определяющие соотношение размеров звеньев работоспособного пресса:

![]() ,

, ![]() - угол трения.

- угол трения.

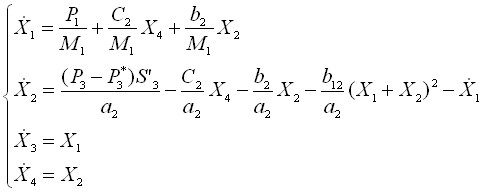

Приведено решение задачи определения режимов функционирования пресса с учетом упругодиссипативных характеристик элементов конструкции.

Получена математическая модель, описывающая динамические процессы при работе пресса:

, (9)

, (9)

где X1 – скорость поворота маховика; ![]() - ускорение поворота маховика;

- ускорение поворота маховика;

X2 – скорость упругого смещения кривошипа; ![]() - ускорение смещения кривошипа; X3 – угол поворота маховика; X4 – угол упругого закручивания кривошипа; Р1 – момент на маховике; Р3 – сила на ползуне; M1 – момент инерции маховика; M2 – приведенный момент инерции кривошипа и шатунов; M3 – масса ползуна; С2 – суммарная жесткость шатуна, кривошипа; a2 =

- ускорение смещения кривошипа; X3 – угол поворота маховика; X4 – угол упругого закручивания кривошипа; Р1 – момент на маховике; Р3 – сила на ползуне; M1 – момент инерции маховика; M2 – приведенный момент инерции кривошипа и шатунов; M3 – масса ползуна; С2 – суммарная жесткость шатуна, кривошипа; a2 = ![]() ; b2

; b2 ![]() 0,08

0,08![]() ; b12 =

; b12 = ![]() .

.

Начальные условия: при ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

Разработанная математическая динамическая модель позволяет определять размеры деталей исполнительного механизма пресса, при которых виброперемещения рабочих звеньев и инструмента не будут превышать допускаемых значений.

В пятой главе представлены данные о разработке оснастки для реализации комбинированного технологического нагружения, результаты экспериментальных исследований разработанных технологических режимов и их практического применения.

Конструктивная схема оснастки для соединения слоистых конструкций из титана с заполнителем путем приложения сжимающих и сдвигающих сил включает технологический лист, выполненный в виде клина. Уклон клина определяется из условия создания максимальной сдвигающей силы при относительной неподвижности соединяемых заготовок.

Для соединения опытных образцов цилиндрической формы путем их сжатия с кручением экспериментальная установка, с помощью которой соединялись цилиндрические образцы путем их сжатия, была модернизирована, для чего на технологическом штоке была выполнена несамотормозящаяся трапецеидальная резьба диаметром 30 мм с шагом 10 мм (ГОСТ (9484 - 73), через которую он взаимодействовал с гайкой, имеющей возможность осевого перемещения без вращения.

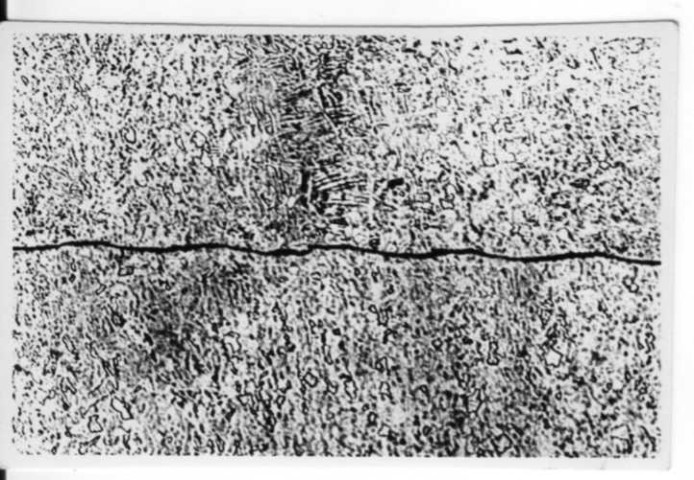

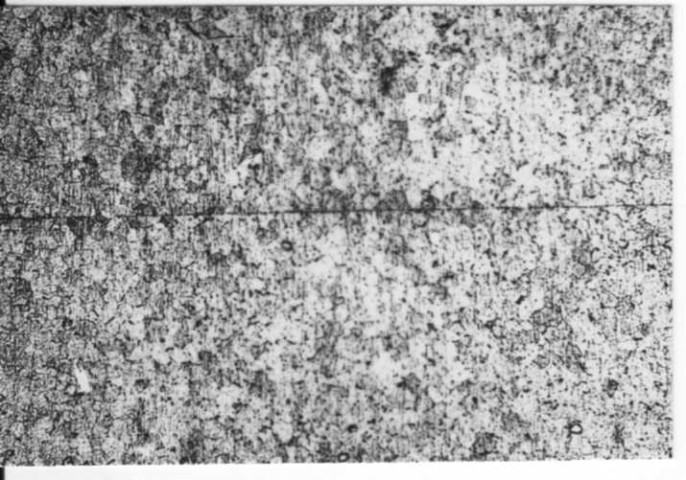

На рис. 10 показаны микроструктуры зоны соединений, полученных при температуре нагрева заготовок Т = 1123 К и технологическом давлении р = 1 МПа. Видна существенная роль сдвигающих сил на уменьшение расстояния между контактными поверхностями.

а б

Рис. 10. Микроструктуры зон соединений, полученных: а - по традиционной технологии; б - с использованием технологического листа, выполненного в виде клина с уклоном 1: 10 (х 200)

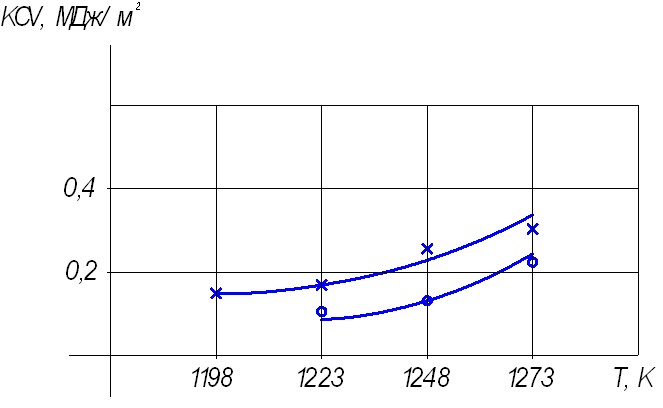

В таблице и на рис. 11, 12 приведены результаты сравнительных испытаний образцов, элементы которых соединены при различных схемах технологического силового воздействия.

Результаты испытаний показали высокую эффективность использования нового способа приложения деформирующих сил и повышение предела прочности конструкций из титана цилиндрической формы, соединенных при сжатии с кручением с использованием оснастки, включающей несамотормозящуюся резьбу для создания крутящего момента, составляет порядка 17…23 %, а ударной вязкости до 21 %.

| Вид нагрузки | Предел прочности, | |||||||

| Сплав ОТ4 | Сплав ВТ6 | |||||||

| Т, К | Т, К | |||||||

| 1123 | 1173 | 1223 | 1273 | 1123 | 1173 | 1223 | 1273 | |

| Сжатие | 415 | 710 | 725 | 635 | 160 | 420 | 620 | 610 |

| Сжатие с кручением | 540 | 730 | 745 | 670 | 270 | 520 | 630 | 630 |

Рис. 11. Зависимость предела прочности ![]() опытных образцов от температуры технологического

опытных образцов от температуры технологического

процесса:

о – сжатие; х – сжатие с кручением

Рис.12. Зависимость ударной вязкости опытных образцов

от температуры режима соединения:

о – сжатие; х – сжатие с кручением

Результаты испытаний конструкций из листового проката из сплава ОТ4 с заполнителем размером 130х85х20 мм, соединенных при температуре Т = 1200 К и давлении p = 2 МПа в оснастке с технологическим листом, выполненным в виде клина с уклоном 1:10, на разрушение под действием внутреннего давления показывают, что отрыв происходит по заполнителю при давлении опрессовки 25…27 МПа по сравнению с 20…23 МПа для образцов, изготовленных по традиционной схеме, соединенных при температуре Т = 1223 К и давлении p = 2 МПа. Таким образом, результаты испытаний трехслойных панелей с заполнителем свидетельствуют, что соединение с помощью оснастки, технологический лист которой для создания сдвигающей силы выполнен в виде клина, обеспечивает высокое качество соединения заполнителя с несущими обшивками, повышение прочности соединения составляет ![]() 18 %, при этом величина деформации (осадки) конструкции не превышала 0,3 %.

18 %, при этом величина деформации (осадки) конструкции не превышала 0,3 %.

Разработанные схемы силового технологического воздействия при получении неразъемного соединения заготовок из титана приняты к внедрению в Воронежском акционерном самолетостроительном обществе.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ РАБОТЫ

Основным результатом работы является разработка и обоснование технологических режимов и устройств для их реализации, необходимых для получения высокопрочных неразъемных конструкций из титана, созданных на основе выявленных условий, обеспечивающих наиболее равномерное распределение сил на контактных поверхностях соединяемых заготовок, и схем приложения технологических сил, при которых соединение заготовок происходит при меньших значениях давления и температуры.

Проведенные теоретические и экспериментальные исследования позволяют сформулировать следующие основные результаты и выводы.

- На основе исследования напряженно-деформированного состояния при контактном взаимодействии соединяемых элементов показано влияние геометрических параметров и сил трения на распределение контактных сил в момент, предшествующий возникновению участков пластического состояния соединения, выявлен механизм этого влияния и определены условия, необходимые для реализации пластического в зонах контактного взаимодействия заготовок, обеспечивающие высокую прочность соединений.

- Исследованы процессы контактного взаимодействия свариваемых элементов в упругопластической области и выявлены зависимости формирования участков пластического состояния от режимов технологического процесса. Предложены новые схемы комбинированного нагружения (сжатие со сдвигом) соединяемых элементов, позволяющие значительно снизить (

21%) необходимое сжимающее давление и температуру (

21%) необходимое сжимающее давление и температуру ( 50 К) технологического процесса.

50 К) технологического процесса. - Получены математические модели материалов с учетом состояния материалов при температуре, достигающей 1273 К. Исследовано напряженно-деформированное состояние элементов конструкций в условиях прохождения технологического процесса их соединения.

- Исследованы структура, механические свойства получаемых конструкций и закономерности их изменения при различных параметрах технологического процесса и определены значения параметров (давление, температура и др.) процесса соединения, обеспечивающие получение высокопрочных конструкций с минимальными затратами. Достигнуто повышение предела прочности соединений до 17…23 %, а ударной вязкости до 21%.

- Разработаны схемы проведения технологического процесса и предложены технические решения оснастки для комбинированного нагружения и запатентована конструкция пресса для реализации процесса получения конструкций типа тел вращения с оптимальным соотношением скоростей сдвигающих и сжимающих перемещений, при котором пластическое состояние на контактных поверхностях соединяемых элементов наступает при минимальных значениях сжимающих сил и температуры.

- Проведено апробирование разработанной технологии диффузионной сварки на различных конструкциях из титана.

Основные результаты диссертации опубликованы в следующих работах:

Публикации в изданиях, рекомендованных ВАК РФ

1. Семеноженков М.В. Рационализация схем нагружения элементов конструкции из титана при их сварке давлением / М.В. Семеноженков, А.Т. Крук, В.В. Пешков //Заготовительные производства в машиностроении. 2009. № 9. – С. 26-29.

2. Булков А.Б. Особенности диффузионной сварки титановых трехслойных конструкций с сотовым заполнителем/А.Б. Булков, М.В. Семеноженков, В.В. Пешков // Технология машиностроения. 2009. № 11. – С. 26-32.

3. Особенности диффузионной сварки титановых слоистых конструкций / А.Б. Булков, М.В. Семеноженков, В.В. Пешков, Л.С. Киреев // Сварочное производство. 2009. № 11. – С. 17-23.

Статьи и материалы конференций

4. Бойко А.Ю. Пресс для штамповки с кручением / А.Ю. Бойко, М.В. Семеноженков // Инновационные технологии и оборудование машиностроительного комплекса: межвуз. сб. науч. тр. Воронеж, 2005. Вып. 5. С. 25 -30.

5. Семеноженков М.В. Оценка влияния условий нагружения конструкций их титана при диффузионной сварке на формирование физического контакта / М.В. Семеноженков, В.В. Пешков // Сварка и родственные технологии в машиностроении и электронике: межвуз. сб. науч. тр. Воронеж, 2007. С. 71 – 76.

6. Семеноженков М.В. Влияние соотношений геометрических параметров элементов конструкций из титана на распределение контактных сил при сварке давлением / М.В. Семеноженков, В.В. Пешков // Сварка и родственные технологии в машиностроении и электронике: межвуз. сб. науч. тр. Воронеж, 2007. С. 64 – 70.

7. Семеноженков М.В. Технологическая эффективность сжатия со сдвигом / М.В. Семеноженков, В.В. Пешков // Сварка и родственные технологии в машиностроении и электронике: межвуз. сб. науч. тр. Воронеж, 2008. С. 117 – 121.

8. Семеноженков М.В. Моделирование динамики работы пресса для сжатия с кручением. / М.В. Семеноженков // Обеспечение качества продукции на этапах конструкторской и технологической подготовки производства: межвуз. сб. науч. тр. Воронеж, 2010. Вып. 5. С. 17-23.

9. Семеноженков М.В. Обоснование режимов комбинированного нагружения заготовок из титана при их соединении давлением/М.В. Семеноженков, В.В. Пешков, А.Т. Крук // Научные исследования и разработки в области авиационных, космических и транспортных систем «АКТ- 2010»: тезисы ХI междунар. конф. – Воронеж, 2010. Ч. 2.- С. 44-45.

Патентные документы

10. Пат. 2 303 527 С2, Российская Федерация, МПК В30В 1/26. Пресс для штамповки с кручением / А.Ю. Бойко, М.В. Семеноженков, В.М. Пачевский, Е.Д. Федорков // №2004136426/02; заявл. 14.12.2004; опубл. 27.07.2007. Бюл. № 21. 3 с.

Подписано в печать 06.12.2010.

Формат 60х84/16. Бумага для множительных аппаратов.

Усл. печ. л. 1,0. Тираж 100 экз. Зак. №_____

ГОУ ВПО «Воронежский государственный технический университет»

394026, Воронеж, Московский просп., 14