Организационно-технологическое обеспечение оптимальной долговечности деталей машин

На правах рукописи

Говоров Игорь Витальевич

ОРГАНИЗАЦИОННО-ТЕХНОЛОГИЧЕСКОЕ

ОБЕСПЕЧЕНИЕ ОПТИМАЛЬНОЙ ДОЛГОВЕЧНОСТИ

ДЕТАЛЕЙ МАШИН

05.02.08 – «Технология машиностроения»

05.02.22 – «Организация производства (промышленность)»

Автореферат диссертации на соискание ученой степени

доктора технических наук

Брянск – 2009

Работа выполнена в ГОУ ВПО «Брянский государственный технический университет».

Научный консультант: доктор технических наук, профессор

Суслов Анатолий Григорьевич

Официальные оппоненты: доктор технических наук, профессор

Албагачиев Али Юсупович,

МГУПИ, г. Москва

доктор технических наук, профессор

Клепиков Виктор Валентинович,

МГИУ, г. Москва

доктор технических наук,

доктор экономических наук, профессор

Омельченко Ирина Николаевна,

МГТУ им. Н.Э. Баумана, г. Москва

Ведущая организация: «Воронежский механический завод» –

филиал ФГУП «Государственный космический научно-производственный центр имени М.В. Хруничева», г. Воронеж

Защита состоится « 21 » апреля 2009 г. в 14-00 часов в учебном корпусе № 1, ауд. 59 на заседании диссертационного совета Д 212.021.01 при ГОУ ВПО «Брянский государственный технический университет», по адресу 241035, г. Брянск, бульвар им. 50-летия Октября, д. 7.

С диссертацией можно ознакомиться в библиотеке Брянского государственного технического университета.

Автореферат разослан «___» марта 2009 г.

Ученый секретарь

диссертационного совета

д.т.н., профессор А.В. Хандожко

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность проблемы. Конкурентоспособность изделий машиностроения в значительной мере определяется их надежностью, одной из основных составляющих которой является долговечность. Недостаточная долговечность отдельных деталей приводит к частым аварийным остановкам и незапланированным ремонтам, которые существенно увеличивают эксплуатационные расходы. Проблема усугубляется практически полным отсутствием отлаженной системы фирменного сервиса машин отечественного производства, в результате чего возникающие у потребителя сложности разрешаются непрофессионально и малоэффективно.

У отмеченной проблемы есть и другая сторона, которая также негативно сказывается на конкурентоспособности отечественной продукции. Связана она с тем, что в условиях ограниченных финансовых ресурсов, а иногда из-за недальновидной технической политики руководителей, на предприятиях часто осуществляется искусственное увеличение долговечности машин сверх нормативного срока службы за счет неоправданных ремонтно-восстановительных мероприятий и модернизаций. Однако многочисленными исследованиями отечественных и зарубежных ученых однозначно доказано, что любая машина имеет определенный предел экономически целесообразного применения, по достижению которого катастрофически нарастающее число отказов приводит к существенному увеличению затрат на ее ремонт и обслуживание, включаемых в себестоимость выпускаемой продукции (выполняемых работ). А это, в итоге, подтверждает известный вывод о том, что неконкурентоспособные машины не могут создавать конкурентоспособную продукцию.

Следует отметить, что надежная и экономически выгодная эксплуатация машины связана, прежде всего, с определением и организационно-технологическим обеспечением оптимальных сроков службы составляющих ее деталей, которые изначально имеют различный ресурс, могут восстанавливаться и заменяться при ремонте машины, а также повторно использоваться после ее утилизации.

Эффективное решение здесь возможно только при комплексном и полномасштабном анализе всего жизненного цикла машины.

В связи с этим разработка научных основ и рекомендаций по применению системы организационно-технологического обеспечения оптимальной долговечности деталей машин, как одно из важнейших направлений повышения конкурентоспособности продукции отечественного машиностроения, является актуальной для промышленного производства и всего национального хозяйства Российской Федерации.

Цель и задачи работы. Целью настоящей работы является решение научной проблемы организационно-технологического обеспечения оптимальной долговечности деталей машин, имеющей важное народно-хозяйственное значение.

Для достижения поставленной цели необходимо решить следующие задачи:

1. Обосновать критерий оптимальной долговечности деталей машин.

2. Получить целевую функцию, связывающую удельные затраты, приходящиеся на деталь с временными и техническими условиями ее функционирования в машине (или механизме).

3. Разработать методологию и создать комплексную систему организационно-технологического обеспечения оптимальной долговечности изделий машиностроения.

4. Разработать основы инженерного анализа деталей машин как элемента системы организационно-технологического обеспечения их оптимальной долговечности.

5. Разработать организационные мероприятия по обеспечению оптимальной долговечности деталей машин при их изготовлении.

6. Установить область эффективного применения современных технологий упрочнения и восстановления поверхностного слоя деталей в случае необходимости повышения их долговечности.

7. Получить математические модели, связывающие эксплуатационные свойства деталей машин с режимами упрочнения (восстановления) их функциональных поверхностей.

8. Определить надежность технологического обеспечения эксплуатационных свойств деталей машин при их упрочнении и восстановлении.

9. Создать автоматизированную базу данных по технологическим методам обеспечения требуемой долговечности деталей машин на этапах их изготовления и восстановления.

10. Определить экономическую эффективность внедрения разработанной системы организационно-технологического обеспечения оптимальной долговечности машин в конкретных производственных условиях.

Объект и методы исследований. Объектом исследований являются изделия машиностроения. Предмет исследований – оптимизация долговечности деталей машин организационно-технологическими методами.

Теоретические исследования основаны на многоаспектном (конструкторском, технологическом и организационном) анализе всех стадий жизненного цикла изделий машиностроения, современных научных положениях учения об инженерии поверхности деталей машин, технологии машиностроения, организации и обслуживания производства, а также на использовании соответствующего математического аппарата.

Экспериментальные исследования выполнены с использованием универсального и оригинального оборудования, современных методов и средств измерений, элементов АСНИ. Натурные испытания деталей машин и технологической оснастки выполнены в лабораториях УНТИ БГТУ и на ряде промышленных предприятий.

На защиту выносятся следующие основные результаты:

1. Решение научной проблемы обеспечения оптимальной долговечности деталей машин организационно-технологическими методами, заключающееся в разработке комплексной системы, позволяющей на основе сравнительного анализа установленного срока службы машины и фактической долговечности входящих в нее деталей формировать комплексы организационно-технологических мероприятий (КОТМ), обеспечивающих минимальные затраты на каждую из анализируемых деталей за срок службы машины с учетом возможных ремонтов, восстановлений или замен этих деталей, а также их повторного использования в конструкции новой (модернизированной) машины.

2. Критерий оптимальной долговечности деталей машин, связывающий совокупные затраты, приходящиеся на каждую деталь, со сроком службы машины и показателями интенсивности ее использования.

3. Теоретические зависимости, позволяющие определить совокупные затраты на реализацию КОТМ при различных соотношениях установленного срока службы машины и долговечности детали с целью ее оптимизации.

4. Содержание и методические основы проведения инженерного анализа деталей машин, направленного на выявление причин потери деталью работоспособности с целью выбора соответствующего варианта КОТМ, обеспечивающего оптимальную долговечность объекта анализа.

5. Методология организационно-технологического обеспечения и повышения долговечности деталей машин при их изготовлении и ремонте.

6. Методика разработки двухкомпонентных и комплексных составов обмазок для поверхностного лазерного легирования.

7. Составы обмазок, технология лазерного поверхностного модифицирования и последующей механической обработки деталей машин, обеспечивающие повышение их долговечности.

8. Совокупность теоретико-экспериментальных зависимостей, связывающих прочностные показатели модифицированных поверхностей, непосредственно влияющие на долговечность деталей машин, с условиями их лазерной обработки.

Связь с научно-техническими программами: исследования проводились при финансовой поддержке из средств гранта Президента РФ для ведущих научных школ НШ 1648.2003.8 «Технологическое обеспечение и повышение качества изделий машиностроения на всей стадии их жизненного цикла» (гос. рег. № 01 2006 03350); межвузовских научно-технических программ по темам «Формирование развитой инфраструктуры поддержки машиностроительного производства промышленного региона» (гос. рег. № 01 98 0003552), «Разработка нормативно-технической документации для конструкторов и технологов по обеспечению качества машин и автоматизации решения этой проблемы» (гос. рег. № 01 2001 0833), «Влияние технологии нанесения износостойких покрытий на качество режущего инструмента» (гос. рег. № 01 2003 04921); госбюджетных научно-исследовательских работ, выполняемых в рамках тематического плана «Разработка и формирование учения об инженерии поверхности деталей машин и инструментов» (гос. рег. № 01 2001 08321), «Теоретические исследования инженерии поверхности на всех стадиях жизненного цикла деталей машин и технологической оснастки» (гос. рег. № 01 2006 05588).

Научная новизна работы состоит в следующем:

1. Исходя из требований обеспечения конкурентоспособности продукции отечественного машиностроения определен критерий оптимальной долговечности деталей машин, учитывающий совокупные затраты, приходящиеся в конкретных условиях эксплуатации на соответствующую деталь за установленный срок службы машины (механизма).

2. Разработаны основные положения и методические основы применения системы организационно-технологического обеспечения оптимальной долговечности деталей машин, предусматривающие возможность их конструкторской и технологической модернизации, а также применения к ним реновационных мероприятий.

3. Разработан типовой технологический процесс лазерного борохромирования и последующей механической обработки деталей из конструкционных сталей.

4. Получены теоретические зависимости, позволяющие определить совокупные затраты на реализацию комплексов организационно-технологических мероприятий (КОТМ) по обеспечению оптимальной долговечности деталей машин в соответствии с принятым критерием и установленными ограничениями.

5. Разработаны новые составы обмазок для лазерного легирования, позволяющие существенно повышать долговечность деталей из различных конструкционных сталей (а.с. 1573053, а.с. 1607433, решение о выдаче патента РФ на изобретение по заявке № 2007126589/02(028949)).

6. Разработаны методические основы технико-экономического обоснования организационно-технологических мероприятий по обеспечению оптимальной долговечности деталей машин, обеспечивающих повышение эффективности основного и ремонтного производств машиностроительных предприятий.

Практическая значимость и реализация результатов работы заключаются в следующем:

1. Разработана методика проведения инженерного анализа деталей машин, являющаяся одним из основных элементов системы организационно-технологического обеспечения их оптимальной долговечности.

2. Разработана конструкция универсальной установки многоциклового контактного нагружения (патент РФ № 74 200 2007127178/22), предназначенной для испытаний образцов на контактную прочность.

3. Разработаны рекомендации по повышению долговечности деталей машин и технологической оснастки путем создания на их функциональных поверхностях износостойких покрытий на основе бора и хрома при воздействии лазерного излучения, которые заключаются в обосновании рациональных составов обмазок, режимов лазерной и окончательной механической обработок.

4. Сформированы графические и табличные базы данных по надежности технологического обеспечения микротвердости и контактной прочности борохромированных поверхностей с использованием лазерной энергии.

5. Разработана автоматизированная система, обеспечивающая формирование и сортировку массива возможных организационно-технологических решений, сопровождающих реализацию выбранных КОТМ по обеспечению оптимальной долговечности деталей машин.

6. Разработаны и экономически обоснованы КОТМ по оптимизации долговечности опорного катка круглопильного отрезного полуавтомата (годовой экономический эффект – 350,0 тыс. руб.) и установочных элементов технологической оснастки (годовой экономический эффект – 480,0 тыс. руб.).

7. Комплексное применение предложенной системы организационно-технологического обеспечения оптимальной долговечности деталей машин в условиях ремонтного хозяйства промышленного предприятия сопровождается ожидаемым экономическим эффектом в размере 5,0 млн. руб., а применительно к изделиям, составляющим основную номенклатуру производства – около 9,0 млн. руб. за предполагаемый период использования мероприятий.

Апробация работы. Материалы, отражающие основное содержание работы, докладывались и обсуждались на конференциях различного уровня, в том числе на международных конференциях «Проблемы повышения качества машин» (Брянск, 1994), «Износостойкость машин» (Брянск, 1995), «Проблемы повышения качества промышленной продукции» (Брянск, 1998), «Высокоэффективные технологии в машиностроении» (Харьков, 1998), «Сертификация и управление качеством продукции» (Брянск, 1999), «Качество машин» (Брянск, 2001), «Машиностроение и техносфера на рубеже XXI века» (Донецк, 2001), «Нетрадиционные методы обработки» (Воронеж, 2002), «Инженерия поверхности и реновация изделий» (Ялта, 2003), «Применение ИПИ-, CALS-технологий для повышения качества и конкурентоспособности наукоемкой продукции» (Москва. 2003), «Менеджмент качества продукции и услуг» (Брянск, 2004), «Материалы и технологии XXI века» (Пенза, 2005), «Производство и ремонт машин» (Ставрополь, 2005), «Надежность и ремонт машин» (Орел, 2004 и 2005), «Конкурентоспособность машиностроительной продукции и производств» (Москва, 2005), «Прогрессивные технологии и оборудование в машиностроении и металлургии» (Липецк, 2006), «Современные технологии в машиностроении» (Пенза, 2006), «Проблемы и перспективы развития железнодорожного транспорта» (Донецк, 2007); всероссийских и региональных конференциях «Новые идеи, технологии, проекты и инвестиции» (Брянск, 1999), «Практика и перспективы применения ИПИ-технологий в производстве» (Ульяновск, 2004), «Прогрессивные технологии, конструкции и системы в приборо- и машиностроении» (Москва, 2005), «Управление качеством» (Москва, 2006) и др.; 55 – 58 научных конференциях профессорско-преподавательского состава Брянского ГТУ.

Публикации. По теме диссертации опубликовано 67 работ, в том числе раздел «Лазерная обработка» в «Справочнике технолога-машиностроителя», глава «Инженерия поверхности деталей машин при их восстановлении» в монографии «Инженерия поверхности деталей», 18 статей в журналах, рекомендованных ВАК РФ для опубликования результатов диссертационных работ, получено 2 авторских свидетельства, 2 патента РФ и одно положительное решение на выдачу патента РФ на изобретение.

Объем и структура работы. Диссертация состоит из введения, 6 глав, общих выводов, списка литературы и приложений. Основное содержание работы и выводы изложены на 287 страницах машинописного текста. Диссертация содержит 70 рисунков, 42 таблицы и 4 приложения. Список литературы включает 258 наименований.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы диссертации, сформулирована цель работы и определены основные задачи, которые необходимо решить для ее достижения. Показана научная новизна и практическое значение полученных результатов.

В первой главе выполнен анализ современного состояния проблемы обеспечения оптимальной долговечности машин и их элементов. Практика последних десятилетий показывает, что при существующем уровне развития производства и ремонта длительность эксплуатации машин может быть практически неограниченной (если не считаться с экономическими соображениями) за счет периодического восстановления (ремонта) отдельных деталей, составляющих машину, или замены изношенных деталей новыми. В то же время, экономически необоснованное повышение долговечности отдельных деталей часто приводит к увеличению эксплуатационных расходов, что негативно отражается на себестоимости выпускаемой продукции.

Таким образом, увеличение долговечности машины и отдельных ее деталей не должно являться самоцелью, а должно выступать как средство снижения затрат на их изготовление, эксплуатацию и ремонт. Поэтому для любого изделия может быть установлен рациональный предел срока службы, при котором обеспечивается наиболее эффективное его использование за весь период эксплуатации.

Очевидно, что установленному сроку службы машины должна соответствовать оптимальная долговечность составляющих ее элементов (узлов, деталей), организационно-технологическое обеспечение которой позволило бы регламентировать порядок их ремонта, восстановления, замены и повторного использования в новых (модернизируемых) изделиях, что, в конечном итоге, обеспечило бы эффективность применения машины в принятом временном периоде.

В связи с этим, на основании проведенного анализа известных работ отечественных и зарубежных ученых сделаны следующие выводы:

1. Многообразие работ, посвященных различным аспектам обеспечения оптимальной долговечности машин и их деталей, свидетельствует об актуальности этой проблемы и отсутствии в настоящее время ее универсального научно-обоснованного решения.

2. Оптимальная долговечность изделий машиностроения должна определяться сроком службы (или наработки), за который достигаются наиболее высокие экономические показатели ее использования; к числу этих показателей (критериев оптимальности) могут быть отнесены минимальные затраты на изготовление единицы продукции (работы), максимальная рентабельность продукции (работы) и минимальные удельные приведенные затраты.

3. Проблема обеспечения оптимальной долговечности машины является организационно-технической и связана с установленными (обеспечиваемыми) сроками службы составляющих ее элементов. Эффективно она может быть решена только комплексно при полномасштабном анализе всего жизненного цикла машины.

4. Существующие методы механической обработки и упрочнения деталей машин при всем их разнообразии далеко не всегда используются эффективно: сложившаяся практика получения технологических решений в большинстве случаев не предусматривает согласования долговечности деталей со сроком службы машины (узла) в целом.

5. Реновационные мероприятия, признаваясь специалистами высокоэффективными в масштабах отдельного предприятия и всей национальной экономики, не получили достаточно строгой регламентации по их технологическим возможностям и экономической целесообразности применения к конкретным объектам машиностроения.

6. Эффективная реализация комплекса организационно-технологических мероприятий по обеспечению оптимальной долговечности деталей машин возможна только в случае организации фирменного сервиса машин, когда за производителем закрепляются также функции профессионального ремонта, восстановления отдельных элементов и их последующая рациональная утилизация (конверсия или рециклинг).

Во второй главе рассмотрена методология диссертационной работы, заключающаяся в системном подходе к формированию универсальных комплексов организационно-технологических мероприятий, обеспечивающих оптимальную долговечность деталей машин.

Теоретические исследования базируются на научных положениях технологии машиностроения, организации и обслуживания производства, фирменного сервиса машин, учения об инженерии поверхностного слоя деталей машин и формировании их эксплуатационных свойств, теорий надежности и оптимизации, а также на применении современных математических методов. В основе расчета экономической эффективности применения предлагаемых в работе организационно-технологических мероприятий по обеспечению оптимальной долговечности деталей машин лежат теоретические зависимости, составляющие основу методики анализа эффективности инновационных решений (ЮНИДО).

Экспериментальные исследования основываются на теории планирования эксперимента, методах статистической обработки данных, использовании современной приборной базы, средств вычислительной техники и программного обеспечения.

Апробация предложенной методологии организационно-технологического обеспечения оптимальной долговечности деталей машин осуществлена на примере лазерного борохромирования их функциональных поверхностей. Упрочняющей обработке лазером и последующим исследованиям подвергались цилиндрические (диаметром 10 мм и высотой 12 мм) и призматические (15153 мм) образцы (на этапе предварительных испытаний), а также образцы, конструктивно соответствующие рассматриваемым деталям машин и технологической оснастки (при проведении натурных испытаний), изготовленные из конструкционных сталей.

В работе рассматривались два способа введения легирующих компонентов в упрочняемую поверхность: лазерная обработка диффузионных борохромированных слоев, полученных в процессе химико-термической обработки (ХТО), и лазерное легирование из обмазок. Структурные схемы этих процессов представлены на рис.1.

Все составы для диффузионного насыщения, осуществляемого в муфельной электропечи в специальном герметичном контейнере, включали: 1) бор- и хромсодержащие вещества (основные насыщающие компоненты); 2) активаторы (для ускорения процесса диффузии); 3) инертные добавки (для предотвращения спекания смеси). В состав обмазок также входили содержащие бор и хром соединения и, кроме этого, дополнительные компоненты, позволяющие повысить эффективность легирования (глубину, контактную прочность, трещиностойкость). Подготовленные мелкодисперсные составляющие обмазки перемешивались в связующем веществе и наносились на упрочняемую поверхность кистью или распылением. Все используемые при разработке составов смесей и обмазок вещества не являются дефицитными и достаточно широко на промышленных предприятиях.

Наряду с определением наиболее эффективного соотношения легирующих компонентов в разрабатываемых составах, решались задачи выбора рациональных режимов лазерной обработки получаемых покрытий, которая осуществлялась на технологической лазерной установке «Квант-18М», работающей в режиме свободной генерации на длине волны = 1,06 мкм. Зона лазерного воздействия представляла собой прямоугольное пятно размером 1,5 4 мм. Варьировались такие параметры лазерной обработки, как энергия Wи и длительность импульса и (рис. 2), определяющие совместно с площадью зоны лазерного воздействия Sп плотность мощности излучения E.

Для каждого рассматриваемого вида упрочнения экспериментально установлены значения критической плотности мощности (Eкр и Eлкр), определяющие:

- для обработки диффузионных борохромированных покрытий условие оплавления обрабатываемой поверхности: E > Eкр;

- для процесса лазерного легирования из обмазок те режимы излучения, при которых легирование возможно вообще: Eл > Eлкр, в противном случае происходит преимущественное выгорание обмазки.

Анализ различных эксплуатационных свойств деталей (статической и динамической прочности, контактной жесткости, износостойкости и др.) убедительно показал, что они в значительной мере определяются поверхностной микротвердостью и контактной прочностью.

Металлографические исследования получаемых покрытий осуществлялись на микроскопах МИМ - 7 и МБС - 2. Микротвердость измерялась на микротвердомере ПМТ-3.

Для испытаний образцов на контактную прочность использовалась специальная установка ударно-циклического нагружения. Критерием оценки контактной прочности являлся диаметр остаточного отпечатка после удара по исследуемой поверхности конического твердосплавного индентора.

Натурные испытания упрочненных опорных образцов осуществлялись на специально разработанной установке многоциклового нагружения (пат. РФ № 74 200 2007127178/22). В качестве контртел использовались сменные образцы из стали 45 (HRCэ 52). Абсолютный износ после N = 10000...50000 циклов нагружения оценивался по профилограммам, снятым на профилографе-профилометре модели 170311 завода «Калибр» и обработанным с помощью ЭВМ.

Третья глава посвящена разработке теоретических положений организационно-технологического обеспечения оптимальной долговечности деталей машин.

Для оценки уровня качества и конкурентоспособности промышленной продукции может быть использован известный показатель удельных затрат, определяемый отношением группового стоимостного показателя к групповому техническому показателю:

, (1)

, (1)

где С – совокупные затраты за жизненный цикл машины с учетом их дисконтирования; Эн – натуральный эффект применения машины за срок ее службы.

Величина натурального эффекта Эн, входящая в зависимость (1), может быть определена исходя из производительности (выработки) машины Q за единицу ее срока службы Тсл

Эн = Q Тсл kТkТИ, (2)

где kТ – показатель качества выпускаемой продукции или коэффициент точности работы машины; kТИ – коэффициент технического использования выпускаемой продукции.

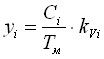

Применительно к i-му элементу машины с учетом (1) и (2) удельные затраты могут быть определены по формуле

(3)

(3)

где Ci – совокупные затраты на i-й элемент (деталь или узел) машины за ее срок службы Тм.

Входящие в натуральный эффект Эн (2) коэффициенты kТ и kТИ учитывают технический уровень производимой продукции (результата использования машины) и представляют практический интерес только при сравнительной оценке конкурентоспособности машины в целом. Применительно к отдельным деталям анализируемой (конкретной) машины эти коэффициенты использовать не совсем корректно, поэтому из зависимости (3) они исключены.

В большинстве случаев величина Q носит крайне нестабильный и трудно прогнозируемый характер и во многом определяется фактической загрузкой машины в течение года. В связи с этим в зависимость (3), исключив Q, целесообразно ввести коэффициент kVi, учитывающий возможное изменение интенсивности использования машины (ее выработку в ограниченном периоде времени (за минуту, час, смену, сутки)), непосредственно вызванное возможными конструкторско-технологическими изменениями i-го элемента

. (4)

. (4)

В зависимости (4) kVi = V0 / Vi, если возможные конструкторско-технологические изменения i-го элемента машины вызывают изменение интенсивности ее использования (выработки) с некоторой исходной величины V0 до соответствующего значения Vi. В противном случае следует принимать kVi = 1.

Таким образом, задача оптимизации долговечности деталей машин может быть сведена к организационно-технологическому обеспечению минимальных затрат уi на каждый i-й элемент (деталь или узел) за период времени, равный установленному сроку службы машины:

уi = f (Ci) min. (5)

При решении данной оптимизационной задачи следует учитывать качественные и количественные ограничения. Качественные ограничения связаны с тем, что в условиях конкретного предприятия можно реализовать конечное число n доступных конструкторско-технологических решений i-го элемента:

Ri {Mij; Рij; Тij; Кij}, j = 1… n, (6)

где Ri – необходимое ресурсное обеспечение жизненного цикла i-го элемента машины; Mij, Рij, Тij, Кij – материалы (основные и вспомогательные), технологическое оборудование, технологическая оснастка и персонал требуемой профессии и квалификации, необходимые для реализации j-го варианта конструкторско-технологических решений i-го элемента машины, соответственно.

Количественное ограничение связано с тем, что в реальных условиях эксплуатации возможна ситуация, когда для рассматриваемой i-ой детали машины уже существующая (изначально предлагаемая) схема ее жизненного цикла (с учетом возможного ремонта, замены, рециклинга) оказывается оптимальной по удельным затратам. Поэтому должно выполняться неравенство

уi < Сисх i, (7)

где Сисх i – затраты на i-ую деталь машины за установленный период ее службы Тм при отсутствии каких-либо оптимизирующих организационно-технологических мероприятий вообще.

Следует отметить, что составляющие kVi, Ci и Тм, входящие в равенство (4) и определяющие дискретные значения функции yi (5), связаны между собой неоднозначной зависимостью, вид которой должен учитывать специфическое соотношение срока службы машины Тм и долговечности Tр рассматриваемой i-ой детали. Варианты именно этого соотношения лежат в основе предлагаемой в работе системы организационно-технологического обеспечения оптимальной долговечности деталей машин (рис. 3).

Все принципиальные мероприятия, предусматриваемые рассматриваемой системой, направлены на создание оптимальных условий для перехода изделия (детали) из некоторого k-го фактического (k = 1…4, рис. 3) в l-е возможное рациональное состояние (l = 5, 6, 7, рис. 3). При этом, очевидно, корректно рассматривать не абсолютное достижение какого-либо l-го рационального состояния (что с практической точки зрения маловероятно), а лишь технологически и организационно возможное, а также экономически целесообразное приближение к нему.

Представим все возможные варианты перехода от одного состояния к другому в виде ориентированного графа (рис. 3, в центре), ребра которого характеризуют соответствующие организационно-технологические мероприятия, сопровождающиеся определенными затратами. A0, A1, …, A7 – вершины графа, соответствующие конкретному состоянию детали (индексы в обозначении вершин соответствуют позициям на рис. 3). Как видно из рисунка, граф содержит ребра трех видов:

1) A0Ak (k = 1, …, 4) – соответствуют переходу из исходного (заготовка) в k-е фактическое состояние и сопровождаются затратами C0k;

2) A0Al (l = 5, 6, 7) – соответствуют переходу из исходного в l -е рациональное состояние и характеризуются затратами C0l;

3) AkAl (k =1, …, 4; l = 5, 6, 7) – соответствуют переходу из k-го фактического в l-е рациональное состояние при затратах Ckl.

Реализация любого из возможных комплексов организационно-технологических мероприятий (КОТМ), приводящих от исходного A0 к рациональному Al состоянию, сопровождается соответствующими затратами, которые с точки зрения оптимизации должны быть минимальными для конкретной детали за период времени, равный сроку службы машины Тм (C0kl min) и не превышать уровень исходных затрат на данную деталь (C0kl < Cисх).

В табл. 1 представлены теоретические зависимости, позволяющие рассчитать затраты за жизненный цикл детали при применении к ней определенного варианта КОТМ, а также соответствующие ограничения.

Приведенные зависимости учитывают возможное уменьшение затрат на анализируемую деталь при реализации вариантов КОТМ, предусматривающих снижение ее долговечности (например, переходы А0А1А5, А0А2А6 и т.д.), что может быть обеспечено путем замены материала детали менее дорогим, а также за счет

снижения конструкторских требований к точности и качеству функциональных поверхностей. Реализация вариантов КОТМ, обеспечивающих требуемое повышение долговечности детали (например, переходы А0А2А5, А0А3А6 и т.д.) сопровождается дополнительными затратами, связанными преимущественно с применением различных упрочняющих технологий, имеющих важнейшее значение для современного промышленного производства.

Очевидно, что точность и объективность расчета указанных показателей, а следовательно и обоснованность принимаемых в дальнейшем решений определяется корректностью соответствующих исходных данных, которые, в свою очередь, зависят от конкретных условий эксплуатации машин и могут существенно отличаться для разных предприятий. В связи с этим, эффективное применение предлагаемой системы организационно-технологического обеспечения оптимальной долговечности деталей машин предполагает разработку единого методического подхода, обеспечивающего ее унификацию.

Основные этапы реализации разработанной системы приведены на рис. 4.

Таблица 1

Затраты на реализацию КОТМ оптимизации долговечности деталей

| Вар., A0i | КОТМ, A0ij | Затраты на реализацию КОТМ, С0ij | Величина ограничивающих затрат, Сисх |

| A01 | А0А1А5 | ||

| А0А1А6 | |||

| А0А1А7 | |||

| A02 | А0А2А5 | ||

| А0А2А6 | |||

| А0А2А7 | |||

| A03 | А0А3А5 | 2 | |

| А0А3А6 | 2 | ||

| А0А3А7 | 2 | ||

| A04 | А0А4А5 | ||

| А0А4А6 | |||

| А0А4А7 | |||

| Примечание: | |||

В четвертой главе рассмотрены вопросы взаимосвязи мероприятий организационно-технологического обеспечения оптимальной долговечности деталей машин на этапах их жизненного цикла. Этап проектирования машины как часть ее жизненного цикла характеризуется тем, что в процессе его реализации в конструкцию машины закладываются показатели качества и конкурентоспособности. Применительно к отдельным деталям на этом этапе определяются их эксплуатационные свойства (контактная жесткость, износостойкость, коррозионная стойкость, усталостная прочность и др.), конструкторское, технологическое и организационное обеспечение которых позволяет машине качественно выполнять свои функции в течение установленного срока службы.

Особенность эксплуатационных свойств заключается в том, что они являются исходными данными для проектирования изделия, с одной стороны, и результатом производственного освоения детали (т.е., фактически, критерием ее качества) – с другой. В связи с этим возникает необходимость обеспечения тождества

![]() , (8)

, (8)

где ![]() – совокупность (массив) эксплуатационных свойств, закладываемых конструктором при проектировании детали;

– совокупность (массив) эксплуатационных свойств, закладываемых конструктором при проектировании детали; ![]() – совокупность (массив) эксплуатационных свойств, фактически обеспечиваемых при изготовлении детали.

– совокупность (массив) эксплуатационных свойств, фактически обеспечиваемых при изготовлении детали.

Проблема обеспечения тождества (8) связана с тем, что в соответствии с современной концепцией опережающего проектирования машин и механизмов планируемые эксплуатационные показатели должны быть выше проектных показателей машин-конкурентов. В то же время, технологические возможности современных производств (даже высокоэффективных зарубежных) оказываются не готовы к оперативному освоению нового изделия.

Структурная схема трансформации ![]() в процессе жизненного цикла деталей приведена на рис. 5.

в процессе жизненного цикла деталей приведена на рис. 5.

Очевидно, что при переходе от одного этапа жизненного цикла детали к другому возможно (по объективным и субъективным причинам) появление несоответствий требуемых свойств и показателей фактически обеспечиваемым (получаемым), а это в итоге приводит к крайне нежелательной подмене проектных значений эксплуатационных свойств ![]() фактическими

фактическими ![]() и, как следствие, к созданию неконкурентоспособной продукции.

и, как следствие, к созданию неконкурентоспособной продукции.

Для рационального обеспечения тождества (8) на этапах проектирования (конструкторского и технологического) детали необходимо выполнить следующие мероприятия:

1. Обосновать проектные значения эксплуатационных свойств.

2. Установить предел допустимых отклонений ![]() значений эксплуатационных свойств.

значений эксплуатационных свойств.

Если фактическое значение i-го эксплуатационного свойства ![]() оказывается в рамках принятого предела допустимых отклонений, следует считать, что проектное значение соответствующего эксплуатационного свойства

оказывается в рамках принятого предела допустимых отклонений, следует считать, что проектное значение соответствующего эксплуатационного свойства ![]() обеспечено, т.е.

обеспечено, т.е.

![]() =

= ![]() ±

± ![]() . (9)

. (9)

3. Выработка управляющих воздействий для случаев

![]() >

> ![]() , (10)

, (10)

где ![]() – фактическое отклонение обеспечиваемого значения i-го эксплуатационного свойства от проектного, возникающее, как правило, при изготовлении.

– фактическое отклонение обеспечиваемого значения i-го эксплуатационного свойства от проектного, возникающее, как правило, при изготовлении.

Одним из основных и очевидных условий обеспечения требуемого эксплуатационного свойства детали при изготовлении является строжайшее соблюдение технологической дисциплины. Организационно это может быть обеспечено путем устранения возможных объективных и субъективных факторов, вызывающих технологические отклонения.

В первом случае оптимизирующие мероприятия могут быть связаны с переводом рабочих, непосредственно изготавливающих изделия, на повременную форму оплаты труда и созданием условий для их материальной заинтересованности в выпуске качественной продукции, а также повышением роли руководителей (прежде всего, мастеров) и специалистов (технологов, инженеров по нормированию труда) в обеспечении технологической дисциплины производства.

Влияние объективных факторов на выполнение требований технологической дисциплины производства может быть максимально ограничено за счет реализации следующих основных организационных мероприятий:

– строгий контроль за обеспечением рабочих мест комплектом технологической документации и адекватными средствами технологического оснащения;

– использование систем активного контроля за состоянием инструмента, а также адаптивных инструментальных систем;

– обеспечение принудительной смены инструмента через строго регламентированные периоды времени;

– при эксплуатации автоматического и автоматизированного оборудования обязанности по техническому обслуживанию (смена инструмента, подналадка и др.) должны быть возложены исключительно на специально подготовленного работника соответствующего квалификационного уровня.

Следует отметить, что эффективное решение большинства проблем, сопровождающих организационно-техническое обеспечение тождества (8), возможно при сокращении числа промежуточных звеньев в цепи трансформации ![]() (рис. 5). Это достигается при одноступенчатом решении технологической задачи, когда на базе массива требуемых эксплуатационных свойств

(рис. 5). Это достигается при одноступенчатом решении технологической задачи, когда на базе массива требуемых эксплуатационных свойств ![]() непосредственно формируются технологические условия изготовления детали, ориентированные на достижение результатных значений из массива

непосредственно формируются технологические условия изготовления детали, ориентированные на достижение результатных значений из массива ![]() , а не из промежуточных массивов

, а не из промежуточных массивов ![]() ,

, ![]() и

и ![]() .

.

Методической основой для эффективного решения проблем, возникающих в процессе конструкторско-технологического проектирования и связанных с корректностью выполнения тождества (8), а также выявления резервов снижения затрат, сопровождающих все стадии жизненного цикла детали, при оптимизации ее долговечности является инженерный анализ, который обеспечивает решение следующих основных задач:

– определение причины потери деталью работоспособности;

– установление основной причины (группы причин), ограничивающей срок использования детали в машине (сборочной единице);

– определение срока службы детали при принятой вероятности безотказной работы;

– выявление ограничений, которые могут существенно повлиять на разработку комплексов организационно-технологических мероприятий (КОТМ) по совершенствованию этапов жизненного цикла детали.

Для достижения отмеченной цели и решения перечисленных задач инженерный анализ должен включать следующие основные этапы:

1. Анализ конструкции детали и условий ее эксплуатации, включающий описание назначения детали в машине (узле); установление основных эксплуатационных свойств, определяющих ее долговечность; характеристику материала детали и его свойств; анализ функциональных поверхностей детали.

2. Анализ технологических факторов изготовления детали, определяющий фактический объем (тип) производства, вид используемой заготовки, характер используемых маршрутных технологий получения функциональных поверхностей.

3. Анализ организации эксплуатации детали, позволяющий объективно оценить условия хранения детали до начала эксплуатации, ее приработки в узле, технического обслуживания и ремонта машины (узла), а также виды применяемых к детали технологий ремонта (восстановления) и утилизации.

4. Инженерное заключение, определяющее по каждому эксплуатационному свойству причины потери деталью работоспособности; причины, ограничивающие использование детали в машине (узле); срок службы детали, соответствующий лимитирующей причине потери работоспособности; ограничения, связанные с возможным совершенствованием мероприятий жизненного цикла детали в процессе оптимизации ее долговечности.

Предлагаемая методика инженерного анализа, являясь элементом системы организационно-технологического обеспечения оптимальной долговечности деталей машин, предполагает специфический подход к организационному решению этой проблемы. Связано это с тем, что на практике в большинстве случаев оказывается, что вопросы проектирования и изготовления изделия лежат в сфере интересов изготовителя, а эксплуатации и утилизации – в сфере интересов потребителя. Такая ситуация приводит к существенному увеличению эксплуатационных затрат из-за нерационального использования ресурса отдельных деталей и неэффективного применения технологий их ремонта и восстановления. Нерешенным остается и вопрос утилизации физически и морально изношенных машин.

Применение предлагаемой системы организационно-технологического обеспечения оптимальной долговечности деталей машин позволяет восстановить баланс интересов изготовителя и потребителя. Однако для применения системы должен выполняться ряд условий, которые можно обобщить в виде следующих вариантов реализации:

1. Все этапы жизненного цикла реализуются потребителем, что соответствует случаю, когда машины (механизмы) производятся предприятием исключительно для собственных целей в пределах имеющейся компетенции.

2. Все этапы жизненного цикла (за исключением непосредственной эксплуатации) реализуются изготовителем. Вместе с тем, поддержание эксплуатационных свойств изделия на требуемом уровне в процессе его эксплуатации во многом достигается через систему технического обслуживания и ремонта, мероприятия которой в современных условиях высокопрофессионально могут организовать только специалисты предприятия-изготовителя.

3. Этапы жизненного цикла распределены между изготовителем и потребителем традиционным способом, однако в структуре их хозяйственных отношений появляется юридически независимое (и от изготовителя, и от потребителя) промежуточное звено – полномочный представитель изготовителя (ППИ), которому изготовителем делегируются «неудобные» полномочия, связанные с организацией технического обслуживания, ремонта и утилизации машин, а также передаются права на использование соответствующих «фирменных» технологий.

Пятая глава посвящена вопросам технологического повышения долговечности деталей машин лазерной обработкой.

В современных условиях наряду с традиционными технологическими методами, обеспечивающими определенный срок службы деталей, в технологии машиностроения эффективно применяются известные и активно разрабатываются новые технологии, позволяющие повышать их долговечность.

Практически все разрушения деталей машин (статические, усталостные, износные, коррозионные и др.) начинаются с их функциональных поверхностей. Одним из перспективных технологических методов формирования поверхностного слоя деталей машин является лазерное легирование. Соответствующие возможности рассмотрены на примере износостойких покрытий на основе соединений бора и хрома, получаемых с использованием энергии лазерного излучения.

Диффузионное насыщение поверхностей исследуемых образцов соединениями бора и хрома позволяет сформировать упрочненный слой толщиной 80…100 мкм с поверхностной твердостью до HV 1800. Оплавление поверхностей лучом лазера повышает их микротвердость на 10…20 %, однако небольшая глубина лазерного воздействия (до 50 мкм) не позволяет говорить о высокой эффективности получаемого покрытия. Это подтверждают и результаты испытаний образцов на контактную прочность (рис. 6). Если при однократном нагружении диаметр остаточного отпечатка на обработанных лазером поверхностях существенно (на 30…40 %) меньше, чем на необработанных, то скорость накопления деформации (тангенс угла наклона соответствующих прямых) для них гораздо выше и уже при 100 циклах нагружения диаметры остаточных отпечатков выравниваются, что указывает на разрушение упрочненного лазером слоя. Таким образом, лазерное упрочнение диффузионных покрытий целесообразно для изделий, не подвергающихся существенным контактным нагрузкам.

Создание составов обмазок для лазерного легирования предлагается начинать с простых двухкомпонентных композиций, включающих бор- и хромсодержащие вещества. На рис. 7 представлены результаты разработки состава на основе борного ангидрида (B2O3) и оксида хрома (Cr2O3). Зависимость микротвердости от содержания в обмазке B2O3 позволяет определить наиболее рациональное соотношение данных компонентов для каждой исследуемой стали. Контактная прочность поверхностей образцов, упрочненных лазером с использованием обмазок, обеспечивающих максимальную микротвердость, существенно выше, чем при борировании (100 % B2O3) или хромировании (100 % Cr2O3) (рис. 8). При этом на испытуемых поверхностях после 500 циклов нагружения отсутствуют трещины, сопровождающие процесс разрушения покрытия (пунктирный отрезок прямой 2 на рис. 8). Из всех исследуемых материалов наиболее высокие прочностные показатели соответствуют борохромированным слоям на стали 40Х: поверхностная микротвердость до HV 1950; диаметр остаточного отпечатка при однократном нагружении на 60 % меньше, чем на борохромированных поверхностях образцов из стали 20, и на 30 % – из стали 45.

Аналогично разработаны другие двухкомпонентные составы обмазок и определены наиболее эффективные комбинации: B2O3+ Cr2O3, B2O3 + феррохром, B4C + Cr2O3.

Монотонный характер изменения микротвердости в доэкстремальной области (что характерно для всех исследованных составов) и диаметра остаточного отпечатка позволяет применить для оценки этих прочностных свойств и надежности их обеспечения аппарат имитационного моделирования. Имитационные модели строились в виде моделей Кобба-Дугласа:

![]() , (11)

, (11)

где Yi – i-ый параметр поверхностной прочности или твердости; Xj – j-ый фактор технологической системы; 0, j – истинные значения коэффициентов, которые являются случайными нормально распределенными величинами с математическим ожиданием b0, bj и средним квадратическим отклонением S{bj}. В качестве входных факторов моделей использовались: плотность излучения, длительность импульса, коэффициент перекрытия лазерного пятна и соотношение легирующих компонентов; в качестве параметров – поверхностная микротвердость и остаточная деформация после однократного нагружения поверхности.

Компьютерная обработка результатов экспериментов позволила получить имитационные модели и ранговые диаграммы значимости факторов (рис. 9). Характерным является тот факт, что для различных двухфазных систем и всех исследуемых сталей наибольшую значимость имеют мощность лазерного излучения и соотношение легирующих компонентов. Длительность импульса в большинстве случаев малозначима или незначима вообще, еще меньшую значимость имеет коэффициент перекрытия. Экспериментально показано, что длительность импульса и коэффициент перекрытия в большей степени влияют на глубину и равномерность распределения свойств упрочненного слоя.

Показатели надежности определялись путем обработки результатов машинного эксперимента над имитационными моделями, который реализуется путем N прогонов соответствующей модели на ЭВМ по схеме Монте-Карло. При этом для параметра Yi имеет место следующая формулировка задачи:

– вычислить N значений функции

Yi = f (X1, X2,...Xj,... Xk; b0, b1,... bj,... bk; S{0}, S{1},... S{j},... S{k}), (12)

такой, что

![]() , (13)

, (13)

где X1,... Xk – значения входных факторов технологической системы; b0, b1,... bk – математические ожидания коэффициентов имитационной модели; S{0}, S{1},... S{k} – их среднеквадратические отклонения; RNDNj (bj; S{j}) – нормально распределенное случайное число с параметрами распределения bj и S{j}.

Результаты машинного эксперимента над имитационными моделями поверхностной микротвердости и диаметра остаточного отпечатка позволяют получить графические зависимости вида

![]() , (14)

, (14)

характеризующие вероятность попадания значений параметра Yi в интервал ![]() при различных значениях (

при различных значениях (![]() – предсказанное значение параметра).

– предсказанное значение параметра).

Проведенный анализ надежности обеспечения параметров поверхностной микротвердости и остаточного отпечатка позволяет сделать заключение о целесообразности использования для лазерного легирования изделий из стали 45 обмазки состава B2O3 + Cr2O3, а из сталей 20 и 40Х – B4C + Cr2O3 и B2O3 + феррохром. При этом для стали 40Х предпочтение следует отдать составу на основе карбида бора и окиси хрома, который кроме достаточно высокой надежности обеспечения рассматриваемых параметров (P = 0,15 > 0,9) позволяет достичь максимальной поверхностной микротвердости при минимальном диаметре остаточного отпечатка.

Графические зависимости P = f(), приведенные на рис. 10, позволяют сравнить надежность обеспечения поверхностных прочностных свойств стали 45 лазерным борохромированием с результатами лазерного оплавления плазменных покрытий из нитрида титана (TiN). Следует отметить, что хотя по абсолютным значениям исследуемых параметров борохромированные слои несколько уступают покрытиям на основе TiN, надежность обеспечения микротвердости и контактной прочности при их использовании существенно выше.

Разработанные двухкомпонентные составы являются базовыми для комплексных обмазок, которые формируются из базовых путем введения дополнительных компонентов. Так достаточно эффективным оказалось добавление в обмазку Cr2O3+B2O3 некоторого (до 10 %) количества углерода (графита), в результате чего возрастает поглощательная способность обмазки и, как следствие, глубина упрочнения (на 30...40 %) при некотором увеличении микротвердости (до HV 2000) (решение о выдаче патента РФ на изобретение по заявке № 2007126589/02(028949). Увеличить глубину легирования удается также путем введения в обмазку на основе B4C+Cr2O3 ферросилиция (а.с. 1607433), который, имея относительно невысокую температуру плавления (около 1400 °С), повышает жидкотекучесть расплавленной обмазки и обеспечивает интенсивный массоперенос легирующих компонентов при воздействии лазерного луча. Упрочнение поверхностей сталей 20 и 45 с использованием этой обмазки обеспечивает глубину модифицированного слоя до 290 мкм при его поверхностной микротвердости HV 2200 снижении диаметра остаточного отпечатка на 10...15 % по сравнению с базовым составом.

Существенно повысить прочностные свойства стали 40Х позволяет состав обмазки B + Cr2O3 + TiO2: микротвердость упрочняемой поверхности повышается в 1,6 раза (до HV 2300) при уменьшении остаточной деформации при однократном нагружении на 12...16 % по сравнению с двухкомпонентным составом. Однако получаемые слои при многоцикловом нагружении проявляют склонность к трещинообразованию, что, очевидно, ограничивает область их применения. Целенаправленное решение задачи повышения трещиностойкости борохромированных поверхностей позволило разработать обмазку на основе феррохрома (ФХ70) и B2O3 с добавлением карбида кремния SiC (а.с. 1573052), обеспечивающую на сталях 40Х и 45 поверхностную микротвердость до HV 2500 при снижении числа трещин в 5...6 раз (при приложении ударной нагрузки с энергией 2,94 Дж) по сравнению с исходной обмазкой.

Проведенные исследования позволили разработать типовой технологический процесс лазерного борохромирования деталей из конструкционных сталей (табл. 2).

Таблица 2

Типовой технологический процесс лазерного борохромирования

и последующей механической обработки деталей из конструкционных сталей

| № п/п | Операция | Оборудование, материалы | Режимы | Примечание |

| 1. | Контрольная | – | – | внешний осмотр (100 %) |

| 2. | Обезжиривание | вытяжной шкаф, ацетон, бязь отбеленная | сушка до полного высыхания ацетона | – |

| 3. | Нанесение легирующей обмазки | пневмораспылитель, вытяжной шкаф, обмазка | распыление со 100...150 мм от поверхности, сушка 5...8 мин | – |

| 4. | Контрольная | профилометр- профилограф | – | внешний осмотр (100 %), толщина обмазки – 1 образец из партии |

| 5. | Лазерная обработка | Квант - 18М | qи = 5...8 Дж/мм2, и = 8; 10 мс, Kпx = 0,5; Kпy =1 | возможна обработка с Kпx = Kпy = 1, при двукратном проходе |

| 6. | Контрольная | микроскоп, микротвердомер | – | внешний осмотр (100 %), микротвердость – 10 % из партии |

| 7. | Плоско-шлифовальная | станок типа 3П722, круг 1А1 АС6 100/80 МО13 (1А1 КР 125/100 МО4) | vкр = 20...35 м/с Sпоп = 0,005...0,01 мм/дв. ход t = 0,04...0,06 мм | СОТС растворы «Аквол» |

| 8. | Контрольная | микроскоп, микротвердомер, эталоны шероховатости | – | внешний осмотр и шероховатость (100 %), микротвердость – 10 % из партии, глубина упрочненного слоя – образец-свидетель |

Предлагаемая технология с высокой надежностью обеспечивает улучшение физико-механических свойств функциональных поверхностей деталей из конструкционных сталей, позволяя повысить их долговечность.

В шестой главе рассмотрены вопросы информационного, методического и экономического сопровождения реализации основных положений системы организационно-технологического обеспечения оптимальной долговечности деталей машин.

Для эффективного применения системы на этапе формирования массива возможных вариантов организационно-технических решений (рис. 3) разработана автоматизированная информационная система, алгоритм функционирования которой включает следующие основные этапы:

1. Выбор и описание пользователем объекта анализа. Объектом анализа в системе являются элементарные поверхности детали (плоские, наружные цилиндрические, внутренние цилиндрические, резьбовые и др.). Пользователю предоставляется возможность выбрать вид анализируемой поверхности, материал детали, требуемые эксплуатационные свойства, выявленные на этапе инженерного анализа.

2. Генерация комплекса соответствующих параметров качества анализируемой функциональной поверхности, обеспечивающих выбранное эксплуатационное свойство (при необходимости пользователь может выполнить их нормирование).

3. Автоматизированное формирование массива технологических решений, обеспечивающих достижение заданных параметров качества анализируемой функциональной поверхности с учетом ресурсных ограничений пользователя (по типу используемых заготовок, номенклатуре имеющегося оборудования, специальной оснастки и инструмента и т.д.).

4. Укрупненное нормирование технологических операций из сформированного массива.

5. Расчет технологической себестоимости для каждого из рассматриваемых вариантов.

6. Определение оптимального технологического решения для анализируемой функциональной поверхности с учетом характера конкретного рассматриваемого варианта КОТМ и соответствующих стоимостных ограничений (табл. 1).

Рассмотренный алгоритм реализован программно в среде Microsoft Visual Studio Express 2008 C#. База данных технологических решений, составляющая ядро информационного обеспечения рассматриваемой автоматизированной системы, сформирована на основе систематизации имеющихся литературных данных и результатов проведенных экспериментальных исследований по технологическому обеспечению параметров качества деталей машин, определяющих их эксплуатационные свойства. Она функционирует под управлением СУБД реляционного типа Firebird v. 2.0 и предусматривает возможность дополнения, а также редактирования имеющегося информационного массива.

Практическое применение системы организационно-технологического обеспечения оптимальной долговечности деталей машин рассмотрено на примере деталей, имеющих различные ограничения по возможным вариантам реализации КОТМ: установочных элементов (УЭ) технологической оснастки и опорного катка круглопильного полуавтомата.

Специфические особенности УЭ связаны с характером их эксплуатации (постоянная смена сопряженного тела) и ограничениями требованиями стандартов возможностей по оптимизации долговечности. Основной причиной потери УЭ работоспособности является превышение допустимого износа их рабочих поверхностей, непосредственно контактирующих с устанавливаемыми в приспособлении заготовками. В связи с этим, в качестве критерия оптимальной долговечности УЭ приняты минимальные удельные затраты, приходящиеся на одну деталеустановку.

Из всего многообразия рассмотренных (и допускаемых требованиями стандартов) технологических решений наиболее эффективным признано лазерное борохромирование УЭ, изготовленных из стали 40Х. Внедрение предлагаемой технологии в условиях ЗАО «Термотрон-завод» (г. Брянск) позволило получить годовой экономический эффект в размере 480,0 тыс. руб. по всей номенклатуре используемой на предприятии технологической оснастки.

Каток опорный является примером нестандартной детали, использование которой в машине (круглопильном полуавтомате) ограничивается износом наружных конических поверхностей катания. Организационная проблема эксплуатации этой детали заключается в малой долговечности (10…13 мес.) и высокой вероятности выхода из строя до очередного ремонтного мероприятия, периодичность проведения которых один год, в результате чего возникают незапланированные аварийные остановки. Таким образом, в данном случае критерий оптимальной долговечности может быть связан с минимальными затратами, приходящимися на деталь за межремонтный период.

Анализ возможных вариантов КОТМ позволил сформировать массив конструкторско-технологических мероприятий, наиболее эффективными из которых (с учетом эксплуатационных ограничений) признаны: внесение изменений в конструкцию катка, обеспечивающих оперативность разборки и сборки соответствующего узла, использование для изготовления детали стали 45 с последующим ее диффузионным борохромированием. Внедрение указанных технических решений в условиях ООО «Мебельная фабрика «Белые Берега» (г. Брянск) позволило сократить аварийные остановки и незапланированные простои технологического оборудования, что сопровождается годовым экономическим эффектом в размере 350,0 тыс. руб.

Комплексное применение предложенной системы организационно-технологического обеспечения оптимальной долговечности деталей машин осуществлено в условиях ООО «Уральский моторный завод» (г. Екатеринбург) для изделий, составляющих оборотный фонд запасных частей к технологическому оборудованию предприятия, и позволило получить в течение 2008 г. экономический эффект в размере 1,1 млн. руб., при ожидаемом эффекте за расчетный период – более 5,0 млн. руб.

Апробация разработанной системы для изделий, составляющих основную номенклатуру производства и весь жизненный цикл которых может регулироваться изготовителем, осуществлена в условиях ООО «Ремонт и модернизация» (г. Екатеринбург). Ожидаемый экономический эффект за предполагаемый период использования технологических решений (6 лет) составляет более 9,0 млн. руб.

В приложении приведены акты внедрения результатов исследований в условиях промышленных предприятий.

ОБЩИЕ ВЫВОДЫ И РЕЗУЛЬТАТЫ

1. Получено решение научной проблемы организационно-технологического обеспечения оптимальной долговечности деталей машин, заключающееся в комплексном рассмотрении затрат на их изготовление, ремонт, восстановление и утилизацию.

2. Установлено, что повышение конкурентоспособности изделий машиностроения возможно на основе определения и организационно-технологического обеспечения оптимальной долговечности составляющих их деталей с учетом всех этапов жизненного цикла этих деталей.

3. Впервые получены теоретические зависимости для расчета затрат по комплексам организационно-технологических мероприятий (КОТМ), обеспечивающим оптимальную долговечность деталей машин при различных соотношениях их фактической (расчетной) долговечности (Тр) и установленного срока службы машины (Тм).

4. Предложена методология применения разработанной системы организационно-технологического обеспечения оптимальной долговечности деталей машин в условиях различных промышленных предприятий.

5. Установлено, что для выявления резервов снижения затрат, сопровождающих все этапы жизненного цикла детали, при оптимизации ее долговечности эффективно может быть использован инженерный анализ, включающий:

– анализ конструкции детали, ее основных эксплуатационных свойств, условий эксплуатации, функциональных поверхностей;

– анализ технологических факторов изготовления детали и получения основных функциональных поверхностей;

– анализ организации эксплуатации детали, применяемых технологий ремонта (восстановления) и утилизации;

– инженерное заключение, позволяющее сформировать принципиальные направления организационно-технологического совершенствования жизненного цикла детали в целях оптимизации ее долговечности.

6. Разработаны технологии модифицирования поверхностного слоя деталей машин, позволяющие повысить их долговечность, на основе:

– диффузионного борохромирования;

– лазерного упрочнения диффузионных борохромированных покрытий;

– лазерного легирования из двух- и многокомпонентных обмазок.

7. Экспериментально определены критические значения плотности мощности импульсного лазерного излучения, определяющие условия протекания процессов поверхностного упрочнения (с оплавлением или без оплавления обрабатываемой поверхности).

8. Получены экспериментальные уравнения взаимосвязи поверхностной микротвердости и прочности образцов из различных материалов с режимами обработки и составом обмазок при поверхностном лазерном борохромировании. Использование данных уравнений позволяет определять состав обмазки и режимы лазерного борохромирования деталей, обеспечивающие их оптимальную долговечность.

9. Впервые определена надежность технологического обеспечения поверхностной микротвердости и прочности деталей при их поверхностном лазерном модифицировании с использованием бор- и хромсодержащих обмазок различного состава.

10. Установлены возможности повышения долговечности деталей машин путем добавления в исследованные двухкомпонентные составы дополнительных соединений. Предложен ряд многокомпонентных обмазок на основе соединений бора и хрома, позволяющих повысить эффективность лазерного модифицирования функциональных поверхностей деталей машин, изготовленных из сталей 20, 45, 40Х. Наиболее эффективными добавками для повышения глубины легированного слоя являются углерод и ферросилиций, для повышения микротвердости и трещиностойкости – оксид титана и карбид кремния.

11. Установлены характерные особенности формирования припусков на окончательную механическую обработку упрочненных в процессе лазерного легирования поверхностей деталей при полном или частичном удалении лазерных валиков.

12. Практическая реализация разработанной системы организационно-технологического обеспечения оптимальной долговечности деталей машин позволила получить годовой экономический эффект:

– для детали «каток опорный» в сумме 350,0 тыс. руб.;

– для установочных элементов технологической оснастки в сумме 480,0 тыс. руб.

Комплексное внедрение системы в масштабах промышленных предприятий сопровождается ожидаемым экономическим эффектом (за расчетный период) более 5,0 млн. руб. для условий ремонтного хозяйства и около 9,0 млн. руб. – для основного производства.

Основное содержание диссертации изложено в следующих работах:

1. Справочник технолога-машиностроителя. В 2-х т. Т. 2 / Под ред. А.М. Дальского, А.Г. Суслова, Р.К. Мещерякова и др. – 5-е изд., перераб. и доп. – М.: Машиностроение-1, 2001. – 944 с. // Говоров И.В., Инютин В.П., Жостик Ю.В. Лазерная обработка (раздел, с. 562-583).

2. Инженерия поверхности деталей: монография / Под. ред. А.Г. Суслова. – М.: Машиностроение, 2008. – 318 с. // Говоров И.В. и др. Инженерия поверхности деталей машин при их восстановлении (глава, с. 267-281).

Авторские свидетельства и патенты

1. А.с. 1573053 СССР, МКИ3 С23 С12/00, 26/00. Состав для лазерного легирования / Ю.В. Колесников, Ю.В. Жостик, И.В. Говоров.

2. А.с. 1607433 СССР, МКИ3 С23 С12/02. Состав для борохромирования стальных деталей при лазерном нагреве / И.В. Говоров, Ю.В. Колесников, Ю.В. Жостик.

3. Патент РФ № 2005130205/22 МПК С23 С28 / 00 (2006.01) Источник питания для электромеханической обработки деталей машин переменным током / А.Г. Суслов, А.О. Горленко, Д.Н. Финатов, И.И. Кочуев, А.П. Штепа, И.В. Говоров.

4. Патент РФ № 74 200 2007127178/22 МПК F99Z 99/00 (2006.01) Установка многоциклового контактного нагружения / И.В. Говоров.

5. Состав для лазерного упрочнения деталей из конструкционных сталей / И.В. Говоров, А.М. Семенцев, А.Н. Чемодуров (решение о выдаче патента на изобретение по заявке № 2007126589/02(028949)).

Статьи в рецензируемых журналах

1. Говоров, И.В. Повышение поверхностной прочности углеродистой стали при лазерном нанесении хромосодержащих покрытий / И.В. Говоров, Ю.В. Колесников, Л.И. Миркин. – Физика и химия обработки материалов. – 1988.– № 5. – С. 68-71.

2. Колесников, Ю.В. Получение стойких при контактных ударах покрытий различными способами борохромирования / Ю.В. Колесников, В.А. Ананьевский, И.В. Говоров. – Физико-химическая механика материалов. – 1989. – № 1. – С. 101-104.

3. Суслов, А.Г. Экономичная система технологического обеспечения долговечности поверхностей трения изделия / А.Г. Суслов, И.В. Говоров, А.Н. Щербаков. – Тяжелое машиностроение. – 2004. – № 5. – С. 16-18.

4. Говоров, И.В. Оценка границы рациональной загрузки вагонного депо при ремонте вагонов различных наименований / И.В. Говоров, М.В. Бобров, С.М. Морозов, В.Г. Северьянов. – Вестник БГТУ. – 2004. - № 3. – С. 61-67.

5. Хромов, В.Н. Обеспечение и повышение качества машин при эксплуатации и ремонте / В.Н. Хромов, И.В. Говоров. – Справочник. Инженерный журнал. Приложение. – 2005. – № 9. – С. 16-19.

6. Ерохин, В.В. Обеспечение износостойкости функциональных поверхностей деталей станочных приспособлений / В.В. Ерохин, И.В. Говоров. – Обработка металлов. – 2006. – № 1. – С. 26-29.

7. Говоров, И.В. Определение рациональной программы многономенклатурной загрузки вагоноремонтного депо / И.В. Говоров, М.В. Бобров, С.М. Морозов, В.Г. Северьянов. – Ремонт. Восстановление. Модернизация. – 2006. – № 4. – С. 44-48.

8. Говоров, И.В. Лазерное борохромирование установочных элементов технологической оснастки / И.В. Говоров. – Вестник Курганского государственного университета. – 2006. – № 1. – Серия «Технические науки». – Вып. 2. – ч. 1. – С. 27-29.

9. Говоров, И.В. Повышение контактной прочности функциональных поверхностей стальных изделий при лазерной обработке / И.В. Говоров. – Вестник БГТУ. – 2006. – № 2. – С. 74-79.

10. Ильицкий, В.Б. Производительность обработки как критерий экономической целесообразности применения приспособлений с улучшенными эксплуатационными свойствами / В.Б. Ильицкий, В.В. Ерохин, И.В. Говоров. – Справочник. Инженерный журнал. – 2006. – № 11. – С. 46-50.

11. Говоров, И.В. Формирование комплексов организационно-технологических мероприятий по обеспечению оптимальной долговечности деталей машин / И.В. Говоров. – Известия ОрелГТУ. – Серия «Машиностроение. Приборостроение». – 2006. – № 2. – С. 4-9.

12. Говоров, И.В. Технологическое обеспечение прочностных свойств стальных изделий методом поверхностной лазерной обработки / И.В. Говоров. – Обработка металлов. – 2007. – № 1. – С. 8-10.

13. Говоров, И.В. Организационно-экономические аспекты инженерии поверхности с позиций оптимальной долговечности деталей машин / И.В. Говоров. – Справочник. Инженерный журнал. Приложение. – 2007. – № 3. – С. 5-7.

14. Корсакова, И.М. Экономические аспекты модернизации оборудования / И.М. Корсакова, И.В. Говоров. – Вестник БГТУ. – 2007. – № 2. – С. 74-80.

15. Говоров, И.В. Анализ экономической целесообразности выпуска модернизированного оборудования / И.В. Говоров, И.М. Корсакова. – Ремонт. Восстановление. Модернизация. – 2007. – № 12. – С. 21-24.

16. Говоров, И.В. Определение оптимальной долговечности машин и их элементов по критерию минимальных удельных затрат / И.В. Говоров. – Известия ОрелГТУ. – Серия «Фундаментальные и прикладные проблемы техники и технологии». – 2007. – № 1. – С. 35-40.

17. Ерохин, В.В. Фреттинг-износ функциональных поверхностей деталей станочных приспособлений / В.В. Ерохин, И.В. Говоров. – Трение и смазка в машинах и механизмах. – 2007. – № 11. – С. 14-18.

18. Суслов, А.Г. Параметры качества функциональных поверхностей призм / А.Г. Суслов, В.В. Ерохин, И.В. Говоров. – Справочник. Инженерный журнал. – 2008. – № 6. – С. 35-42.

Публикации в сборниках научных трудов и трудах конференций

1. Говоров, И.В. Эффективность различных технологических способов легирования хромом и бором поверхности конструкционной стали / И.В. Говоров, Ю.В. Жостик, Ю.В. Колесников // Проблемы повышения качества, надежности и долговечности машин: сб. науч. труд. – Брянск: БИТМ, 1989.– С. 113-117.

2. Говоров, И.В. Определение эффективной глубины лазерного легирования установочных элементов технологической оснастки / И.В. Говоров // Повышение качества машин, технологической оснастки и инструментов: юб. сб. научн. трудов, посвященный 70-летию БГТУ. – Брянск: БГТУ, 1999. – С. 77-82.

3. Федоров, В.П. Контактные деформации опорных призм технологической оснастки при циклическом нагружении / // Проблемы повышения качества машин: тез. докл. Междунар. науч.-техн. конф. – Брянск: БИТМ, 1994. – С. 68-69.

4. Говоров, И.В. Технологические методы повышения износостойкости установочных элементов приспособлений / И.В. Говоров // Проблемы повышения качества промышленной продукции: Сборник трудов 3-й Международной науч.-техн. конф. – Брянск: Изд-во БГТУ, 1998.– С. 182-185.

5. Федоров, В.П. Критерии подобия при оценке износостойкости деталей технологической оснастки, упрочненных лазером / В.П. Федоров, И.В. Говоров // Высокоэффективные технологии в машиностроении: Материалы конференции, 28 - 30 октября 1998 г., г. Харьков. – Киев, 1998. – С. 90.

6. Инютин, В.П. Повышение долговечности деталей машин, инструментов и технологической оснастки лазерной обработкой / В.П. Инютин, Е.А. Памфилов, И.В. Говоров // Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. – Донецк: ДонГТУ, 2000. – Вып. 12. – С. 29 – 34.

7. Говоров, И.В. Моделирование параметров упрочняемого поверхностного слоя и рациональных условий лазерной обработки / И.В. Говоров, А.Н. Чемодуров // Качество машин: Сб. тр. 4-й междунар. науч.-техн. конф., 10-11 мая 2001 г.: В 2 т./ Под общ. ред. А.Г. Суслова. – Брянск: БГТУ, 2001. – Т.2.– С. 32 – 34.

8. Федоров, В.П. Надежность обеспечения прочностных свойств конструкционных сталей лазерным легированием / В.П. Федоров, И.В. Говоров, А.Н. Чемодуров // Машиностроение и техносфера на рубеже XXI века: Сборник трудов междунар. науч.-техн. конф. – Донецк: ДонГТУ, 2001. – Т. 3. – С. 3-7.

9. Чемодуров, А.Н. Повышение прочностных характеристик конструкционных сталей лазерным борохромированием / А.Н. Чемодуров, И.В. Говоров // Современная электротехнология в промышленности центра России: Труды IV региональной науч.-техн. конф. – Тула: ТулГУ, 2001. – С. 132-140.

10. Говоров, И.В. Совершенствование составов обмазок для лазерного борохромирования / И.В. Говоров, В.П. Инютин, А.Н. Чемодуров // Нетрадиционные методы обработки: Сборник науч. трудов междунар. конф. «Нетрадиционные методы обработки». Часть 2. – Воронеж: ВГУ, 2002. – С. 171-177.

11. Суслов, А.Г. Экономичная система технологического обеспечения долговечности поверхностей трения изделий / А.Г. Суслов, И.В. Говоров, А.Н. Щербаков // Инженерия поверхности и реновация изделий: Материалы 3-й международной научно-технической конференции, 27-29 мая 2003 г., г. Ялта. – Киев: АТМ Украины, 2003. – С. 221-222.

12. Суслов, А.Г. Разработка научных положений и нормативно-методических материалов по обеспечению качества продукции на основе единства процессов: проектирования, изготовления, эксплуатации, ремонта и восстановления / А.Г. Суслов, С.Г. Бишутин, О.Н. Федонин, И.В. Говоров // Применение ИПИ- (CALS-) технологий для повышения качества и конкурентоспособности наукоемкой продукции: Материалы международной конференции-форума / Под ред. чл.-корр. РАН Алешина Н.П. – М.: ИЦ МГТУ «Станкин», «Янус-К», 2003. – С. 79-80.

13. Говоров, И.В. Имитационное моделирование формирования параметров покрытий при лазерном легировании / И.В. Говоров, В.П. Инютин, Ю.В. Дарковский // Фундаментальные и прикладные проблемы технологии машиностроения - Технология-2003: Материалы международной научно-технической конференции, Орел, 25-27 сентября 2003 / Под ред. В.А. Голенкова, Ю.С. Степанова. – Орел, 2003. – С. 467-470.

14. Говоров, И.В. Экономическая целесообразность различных методов поверхностного упрочнения элементов технологической оснастки / И.В. Говоров, А.Н. Чемодуров // Контактная жесткость. Износостойкость. Технологическое обеспечение: Сб. тр. междунар. науч.-техн. конф. в г. Брянске, 22-24 октября 2003 г. / Под общ. ред. А.Г. Суслова. – Брянск: БГТУ, 2003. – С. 251-254.

15. Суслов, А.Г. Организационное и технологическое обеспечение оптимальной долговечности деталей машин / А.Г. Суслов, И.В. Говоров, А.Н. Щербаков // Надежность и ремонт машин: Сборник материалов междунар. науч.-технич. конференции. – Орел: ОрелГАУ, 2004. – Т.3. – С. 56-61.

16. Говоров, И.В. Анализ конструкции машины с целью обеспечения ее оптимальной долговечности / И.В. Говоров, В.А. Ковалев // Материалы и технологии XXI века: Сборник статей 3-й междунар. науч.-техн. конф. – Пенза, 2005. – С. 280-283.

17. Суслов, А.Г. Организационно-технологическое обеспечение оптимальной долговечности деталей автотракторостроения / А.Г. Суслов, А.О. Горленко, И.В. Говоров, А.Н. Щербаков // Приоритеты развития отечественного автотракторостроения и подготовки инженерных и научных кадров: Материалы 49-й междунар. научн.-техн. конф. ассоциации автомобильных инженеров России. – М.: МАМИ, 2005. – С. 80-82.

18. Суслов, А.Г. Технико-экономическая система обеспечения конкурентоспособности машин / А.Г. Суслов, И.В. Говоров // Конкурентоспособность машиностроительной продукции и производств: Материалы междунар. научн.-техн. семинара. – М.: МГТУ «Станкин», 2005. – С. 12-15.

19. Суслов, А.Г. Использование методов поверхностного лазерного легирования для повышения прочностных свойств стальных изделий при их изготовлении и восстановлении / А.Г. Суслов, И.В. Говоров // Надежность и ремонт машин: Сборник 2-й междунар. науч.-техн. конф. – Орел: Изд-во ОрелГАУ, 2005. – С. 189-194.

20. Говоров, И.В. Поверхностное лазерное легирование стальных изделий из многокомпонентных обмазок / И.В. Говоров, В.А. Ковалев // Прогрессивные технологии, конструкции и системы в приборо- и машиностроении: Материалы всероссийской научн.-техн. конф. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2005. – С. 31-33.

21. Суслов, А.Г. Организационно-технологическое обеспечение оптимальной долговечности деталей машин / А.Г. Суслов, И.В. Говоров // Сборник материалов пятой всероссийской науч.-практич. конф. «Управление качеством», 9-10 марта 2006. – М.: МАТИ, 2006. – С. 82.

22. Говоров, И.В. Формирование припусков на механическую обработку поверхностей, подвергнутых модифицированию лазерным излучением / И.В. Говоров // Прогрессивные технологии и оборудование в машиностроении и металлургии: сб. науч. тр. междун. науч.-техн. конф., 11-12 мая 2006 г. – Часть 1. – Липецк: ЛГТУ, 2006. – С. 64-67.

Говоров Игорь Витальевич

ОРГАНИЗАЦИОННО-ТЕХНОЛОГИЧЕСКОЕ

ОБЕСПЕЧЕНИЕ ОПТИМАЛЬНОЙ ДОЛГОВЕЧНОСТИ

ДЕТАЛЕЙ МАШИН

Автореферат

Подписано к печати «____» ____________ 2009 г.

Формат 60х90 1/16 (А5). Бумага офсетная. Печать офсетная.

Печ.л. 2,45. Уч-изд.л. 2,5. Тираж 100. Заказ 1401.

Типография Брянского государственного технического университета

241035, г. Брянск, ул. Институтская, д. 18, тел. 58-83-06