Управление динамическим поведением роторов гтд посредством опоры с регулируемой жесткостью

На правах рукописи

Фомина Ольга Николаевна

Управление динамическим поведением роторов ГТД посредством опоры с регулируемой жесткостью

Специальность 05.07.05

”Тепловые двигатели летательных аппаратов”

Автореферат

диссертации на соискание учёной степени

кандидата технических наук

Москва 2010

Работа выполнена в Московском авиационном институте (государственном техническом университете).

Научный руководитель доктор технических наук, профессор

Леонтьев Михаил Константинович

Официальные оппоненты доктор технических наук

Коровин Борис Борисович

кандидат технических наук

Карасев Виктор Афанасьевич

Ведущее предприятие ММП им. В.В.Чернышева.

Защита диссертации состоится “__” _______ 2010 года на заседании диссертационного совета Д 212.125.08 Московского государственного авиационного института (технического университета) по адресу: 125871, Москва, ГСП, Волоколамское шоссе, д.4, тел. 7 499 158-58-62.

С диссертацией можно ознакомиться в библиотеке Московского авиационного института.

Отзывы на автореферат в одном экземпляре, заверенные печатью, просьба присылать по адресу: 125871, Москва, ГСП, Волоколамское шоссе, д.4, Ученый Совет МАИ.

Автореферат разослан “__” ________ 2010 г.

![]()

Ученый секретарь

диссертационного совета д.т.н. Зуев Ю.В.

ОбщАя характеристика работы

Актуальность темы – при создании и доводке современных авиационных газотурбинных двигателей широко применяются стенды для автономных испытаний вентиляторов и компрессоров. Данные испытания требуют от стенда обеспечения работы в широком диапазоне частот вращения. При необходимости охватить диапазон работы, например, до 30000 об/мин, остро встает вопрос об отстройке от критических частот вращения роторов трансмиссии стенда.

Для существующих низкооборотных стендов данная задача обычно решается их перепроектированием и изготовлением новой материальной части. Этот вариант требует немалых временных и финансовых затрат. Применение упруго-демпферных элементов в конструкции опор не исправляет ситуацию, т.к. необходимый рабочий диапазон чрезвычайно широк. Часто в области рабочих оборотов находится не только первая, но и вторая критические частоты вращения роторов трансмиссии стенда.

Естественно, что подобная ситуация негативным образом сказывается на возможности проведения испытаний компрессоров. Повышенные вибрации отрицательно влияют на вибросостояние как испытуемой конструкции, так и узлов стенда. Часто вообще не удается пройти через резонансный режим и провести испытания компрессора на высоких частотах вращения.

Возможным решением данной проблемы может стать внедрение в конструкцию стендов опор роторов с изменяемыми в процессе работы жесткостными характеристиками. В этом случае затраты на доработку стенда будут минимальными, а сам стенд может быть использован как для низкооборотных, так и для высокооборотных компрессоров.

Актуальность работы определяется необходимостью:

- обеспечения исследования рабочих характеристик компрессора низкого давления (КНД) двигателя АЛ-55И во всем рабочем диапазоне;

- решения конкретной задачи по снижению уровня вибраций компрессорного стенда “НТЦ им. А.Люльки” ОАО “НПО “Сатурн”;

- снижения временных и финансовых затрат на переоборудование стенда;

- поиска, исследований и разработки новых решений конструкций опорных узлов авиационных двигателей новых поколений.

Цель работы - создание опоры позволяющей директивно менять свою жесткость и тем самым менять динамические характеристики всей роторной системы.

Задачи работы -

1. Проведение анализа вибрационных характеристик валопровода стендового комплекса, определение места расположения дополнительного опорного устройства, схемы управляющего воздействия, а также необходимых значений жесткостных параметров конструкции опоры.

2. Разработка конструкции дополнительного опорного устройства валопровода (в дальнейшем промежуточной опоры) с необходимыми жесткостными и прочностными параметрами, позволяющей управлять его жесткостными свойствами.

3. Проведение статических расчетов и испытаний упругих элементов промежуточной опоры. Сравнение результатов.

4. Моделирование роторной системы испытательного стенда, проведение линейного и нестационарного анализа при изменении жесткостных свойств системы.

5. Проведение экспериментальных исследований в составе автономного компрессорного стенда, сравнение расчетных и экспериментальных результатов динамического анализа.

6. На базе полученных результатов разработка опоры с изменяемыми в процессе работы жесткостными характеристиками для авиационных газотурбинных двигателей (117С).

Научная новизна - заключается в том, что предложена новая схема управления жесткостными параметрами роторных систем для перехода через резонансные режимы, впервые разработана и испытана конструкция опоры, реализующая эту схему управления.

Особенностью новой схемы и разработанной конструкции является изменение жесткости опоры за счет изменения осевой нагрузки. Такой опорой служит опора с шарикоподшипником, воспринимающая суммарную осевую силу ротора. Увеличение осевой нагрузки на опору приводит к изменению податливости опоры (за счет образования контакта по посадочной конической поверхности). Это является необходимым условием для изменения значения критических частот вращения ротора, что необходимо для отстройки системы от резонансных режимов работы.

В работе приведено теоретическое и экспериментальное исследование данной опоры. Ее применение позволяет стендовой установке эффективно работать на закритических режимах, существенно расширяя охватываемый при испытаниях диапазон частот вращения без переборки или изменения конструкции. Проверка работоспособности опоры в условиях стенда создало базу для применения подобной конструкции и в авиационных двигателях.

Автор защищает – возможность и целесообразность применения опоры данной конструкции в составе трансмиссии испытательных стендов различного назначения, а также в составе авиационных ГТД. Методы расчета опоры, позволяющей непосредственно во время работы директивно менять свою жесткость.

Практическая ценность - Применение опоры данной конструкции позволяет стендовой установке эффективно работать на закритических режимах, существенно расширяя охватываемый при испытаниях диапазон частот вращения без переборки или изменения конструкции. Незначительное увеличение массы и габаритов относительно стандартных вариантов упруго-демпферных опор не является критичным при создании стендовой установки и окупается увеличением возможностей испытательного стенда, сокращением материальных и временных затрат на возможные перемонтажи стенда, связанные с постановкой нового испытуемого узла.

Реализация работы – Разработанный опора и метод управления вступили в эксплуатацию на испытательном стенде Т-4 ОАО «НПО «Сатурн».

Апробация работы – Отдельные результаты работы докладывались НТС предприятия, а также на следующих конференциях:

- Доклад на международной научно-технической конференции “Динамика, прочность и ресурс машин и конструкций”. Украина, г. Киев, 2004 г.

- Доклад на XIII международной научно-технической конференции “Компрессорная техника и пневматика в XXI веке”. Украина, г. Сумы, 2004 г.

- Доклад на международной научно-технической конференции “Динамика, прочность и ресурс машин и конструкций”. Украина, г. Киев, 2005 г.

- Доклад на ХІV International colloquium “Mechanical Fatigue of Metals”. Болгария, г. Варна, 2008 г.

- Доклад на XIV международном конгрессе двигателестроения. Украина, п. Рыбачье, 2009 г.

Публикации – По результатам выполненных исследований имеется 5 печатных работ, в том числе одна работа опубликована в ведущем рецензируемом научном издании «Вестник МАИ», три публикации в тематических сборниках и трудах конференций, и один патент.

Структура и объем работы – Диссертационная работа состоит из введения, пяти глав, выводов к главам, общих выводов и заключения. Список литературы включает 65 наименований. Диссертация изложена на 109 страницах, содержит 59 рисунка и

10 таблиц.

Содержание работы

Во введении обоснована актуальность темы исследования, основные положения и проблемы снижения уровня вибраций высокоскоростных вращающихся роторов, и в частности, трансмиссии испытательных стендов узлов ГТД, охарактеризована научная новизна и практическая значимость.

В первой главе Представлен обзор и анализ научных работ по теме диссертации, в результате, которого сформулированы основные задачи.

Практически во всех фундаментальных работах и монографиях, исследующих колебания машин рассматриваются базовые положения к управлению вибрационным состоянием роторных систем посредством изменения подшипниковых сил, а значит и динамических свойств всей роторной системы.

Как отдельную тему можно выделить снижение амплитуд изгибных колебаний при прохождении через резонанс. Разработке соответствующих методов решения этой задачи посвящены многочисленные работы. Конструкторские решения базируются на двух основных направлениях:

- конструкции, использующие пассивный способ изменения вибрационных свойств роторной системы для перехода через резонанс;

- системы с активным управлением силами в роторных системах (внешними или внутренними), демпфирующими резонансные амплитуды, либо меняющими динамические свойства системы (положения резонансных режимов).

Анализ методов и решений, используемых для решения проблемы перехода через резонансные режимы роторных систем, позволил выделить основное направление модификации инженерной конструкции компрессорного стенда “НТЦ им. А Люльки”

ОАО “Сатурн”, в частности, его трансмиссии (валопровода). Этим направлением является включение в валопровод стенда конструкции, позволяющей дискретно через управляющее воздействие с помощью осевой силы менять его динамические свойства в процессе работы.

Во второй главе отмечены основные этапы проектирования промежуточной опоры с изменяемой жесткостью.

1. Первоначально проводится параметрической анализ роторной системы и определяются необходимые значения жесткости для обоих вариантов – с начальной жесткостью при наличии зазора и жесткостью, когда зазор отсутствует. Условие для выбора жесткости – отсутствие резонансных режимов в рабочих диапазонах (до 30000 об/мин).

2. Полученное значение жесткости делится между упругим кольцом и/или масляной пленкой и упругой втулкой.

3. Проектируется упругое кольцо из условий необходимой податливости, величины упругого хода, статической и динамической прочности.

4. Определяется величина осевой силы, позволяющей выбрать зазор при минимальном давлении “думисной” полости и расхода воздуха.

5. Проектируется упругая втулка из условий требуемой радиальной податливости (зазор присутствует), крутильной и осевой податливости необходимой для выборки зазора, с учетом статической и динамической прочности.

6. Проводятся статические испытания упругой втулки для проверки полученных в проектировании результатов.

7. Проводятся испытания разработанной конструкции опоры в составе компрессорного стенда.

На рис.1 показана конструкция стендового варианта промежуточной опоры для проведения испытаний компрессоров. Особенностью опоры является наличие упругих элементов, обеспечивающих изменяемую жесткость опоры, и “думисной” полости управляющего переменного давления для создания осевой силы.

Рис. 1 Конструкция промежуточной опоры с изменяемой

жесткостью для компрессорного стенда:

1–вал промежуточной опоры; 2–корпус промежуточной опоры; 3-диск лабиринтного управления полости управляющего давления; 4-полость управляющего давления; 5- блок контактных уплотнений; 6- роликовый подшипник; 7- шариковый подшипник; 8-корпус опоры упорно-радиального подшипника; 9–упругая втулка (“беличье колесо”); 10–упругое кольцо;

11-корпус подшипника; 12–внутренний корпус воздушного тракта промежуточной опоры; 13-вал мультипликатора.

На рис. 2 представлена опора с упругими элементами и зазором, которые и дают возможность обеспечить переменную жесткость опоры.

Корпус подшипника (11) и корпус опоры (8) связаны между собой через упругую втулку (9). Упругая втулка, представленная на рис. 3, снабжена рядом продольных прорезей, наклоненных относительно её образующей. Наклон прорезей выполнен под

углом 45.

На корпусе подшипника и корпусе опоры выполнены конические поверхности, образующие в исходном состоянии зазор. Под действием осевой силы, создаваемой полостью управляющего давления, выбирается осевой зазор. Конические поверхности корпуса подшипника и корпуса опоры входят в жесткий контакт, исключая все упругие элементы из системы.

Рис. 2 Упругие элементы опоры с изменяемой жесткостью

Рис. 3 Упругая втулка

Упругое кольцо (10), входящее в конструкцию выполнено по традиционной схеме, используемой в газотурбинных двигателях. Оно имеет по 10 выступов с обеих сторон и зафиксировано от проворачивания. В полость кольца подается масло.

Приведены проектировочные расчеты упругого кольца и упругой втулки, расчет долговечности подшипников промежуточной опоры и расчет управляющего давления воздуха в “думисной” полости.

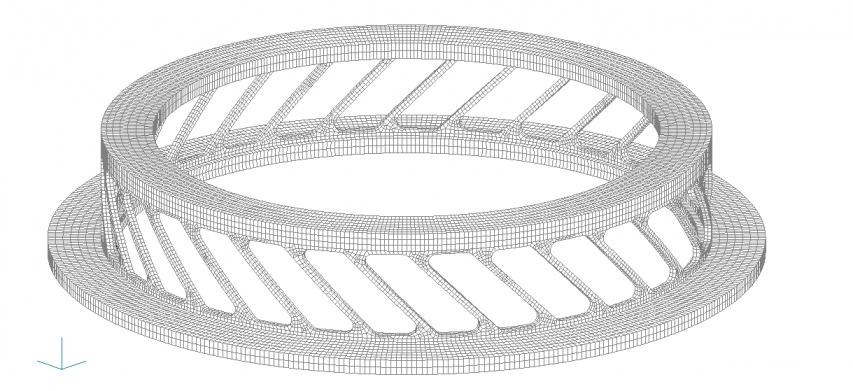

По результатам предварительных расчетов создана конечно-элементная модель упругой втулки в системе “MSC/Nastran for Windows” рис. 4.

Рис. 4 Модель упругой втулки с наклонными прорезями

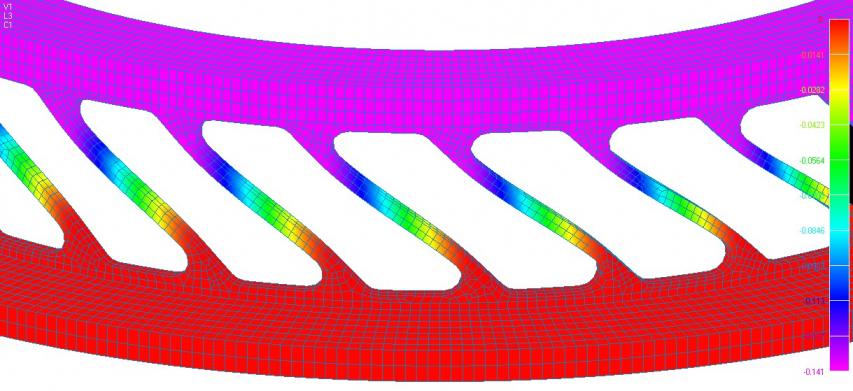

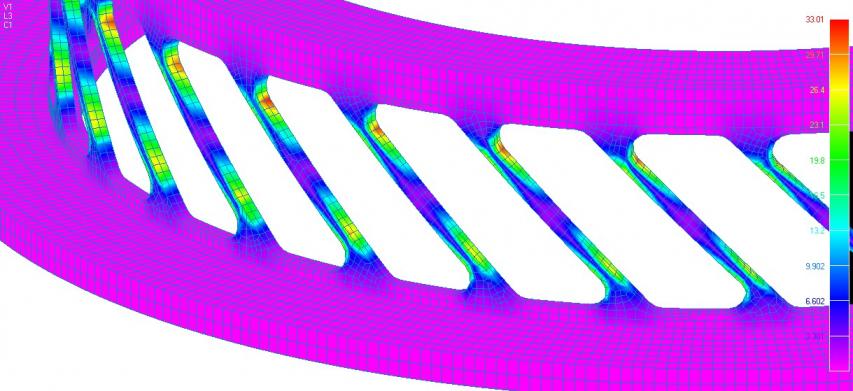

Проводилось два расчетных анализа. Первый анализ включал определение радиальной деформации, статических и динамических напряжений под действием радиальной силы. Во втором анализе определялась осевая деформация втулки под действием осевой силы, статические напряжения. Результаты анализов позволили уточнить геометрию упругой втулки. Окончательные результаты упругих деформаций и напряжений для уточненной геометрии втулки приведены в таблице 1 и на рис. 5, 6.

Таблица 1

| Нагрузка Р, кгс/мм2 | Напряжение max, кгс/мм2 | Перемещение Тx max, мм | кгс/мм2 | |

| 50 | 11 | 0,05 | 95-100 | 110-128 |

| 150 | 33 | 0,14 | ||

| 300 | 66 | 0,28 |

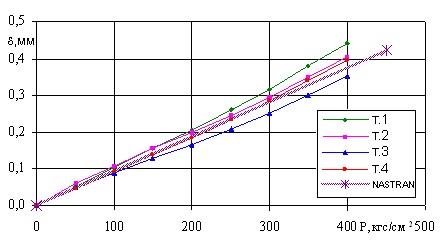

После проведения необходимых проектировочных расчетов и изготовления материальной части, с целью проверки результатов моделирования и уточнения реальных характеристик упругой втулки были проведены статические испытания, в процессе которых замерялись осевые деформации при нагружении втулки осевой силой. На рис. 7 представлена установка для проведения этих испытаний. Замеры осуществлялись в четырех точках с помощью электронных индикаторов. Погрешность измерений составила 0,001 мм.

Рис. 5 Перемещения

Рис. 6 Поле эквивалентных напряжений (по критерию Мизеса)

Рис. 7 Общий вид установки для проведения статических

испытаний упругой части промежуточной опоры.

Эксперимент проводился последовательным нагружением упругой втулки осевой силой до заданной величины и последующим снятием нагрузки. Фиксировалась осевая деформация втулки, а также остаточная деформация после снятия нагрузки.

Экспериментальные кривые деформирования упругой втулки в 4-х точках замеров показаны на рис. 8. Видно, что существует практически линейная зависимость между нагрузкой и деформацией. Можно отметить некоторое различие в показаниях электронных индикаторов. Это может быть объяснено отклонениями в геометрических размерах упругих балок от номинала, что приводит к различным значениям их податливости и перекосу плоскости замеров. Наличие остаточной деформации после снятия нагрузки объясняется гистерезисом материала. На этом же графике также приведена кривая деформации, полученная в линейном анализе конечно-элементной модели. Как видно, кривая деформации упругой втулки находится в хорошем соответствии с экспериментально полученными данными.

Рис. 8 Кривые осевой деформации упругой втулки

Третья глава отражает динамический анализ валопровода. При проектировании роторной системы и опорного узла с изменяемой жесткостью проводились предварительные расчеты критических частот вращения роторов и форм колебаний. По полученным результатам расчета были определены требуемые жесткостные характеристики упругих элементов упруго-демпферной опоры.

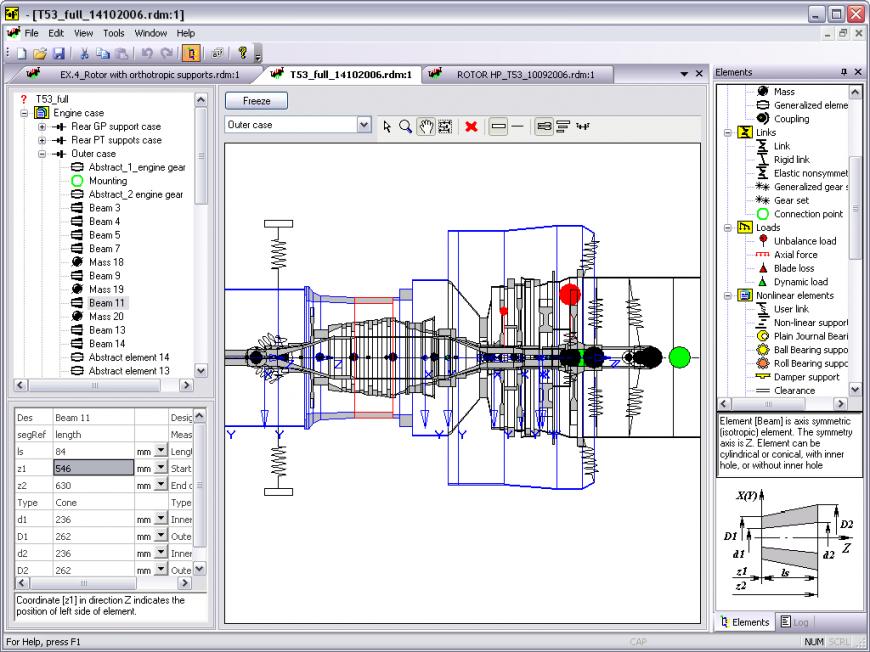

Расчеты проводились в программной системе для анализа роторной динамики вращающихся машин Dynamics R4, рис. 9.

В расчетную модель компрессорного стенда входят:

- испытуемый компрессор с технологическим валом;

- муфта, соединяющая технологический вал компрессора и вал промежуточной опоры;

- промежуточная опора (ПО);

- вал привода, вал ПО, вал дополнительной опоры;

- дополнительная опора;

- мультипликатор.

Рис. 9 Окно программной системы Dynamics R4

Из состава динамической системы компрессорного стенда исключены приводной газотурбинный двигатель, мультипликатор первой ступени, а также приводной вал от мультипликатора первой ступени к мультипликатору второй ступени. Их воздействие на анализируемую часть динамической системы заменено крутящим моментом и соответствующими граничными условиями на правом конце приводного вала от мультипликатора второй ступени к промежуточной опоре.

Следует отметить, что в расчетную модель также не включены все корпуса, рассматривается только валопровод, опирающийся на подшипники. Такая модель позволяет с хорошей точностью получить все роторные частоты и соответствующие им формы колебания, однако корпусные эффекты отсутствуют. Наличие мультипликатора делает расчетную модель неосесимметричной. Это значит, что отдельные формы колебаний могут иметь смешанный характер прецессионного движения – одни участки могут совершать прямую прецессию, другие – обратную.

Полная расчетная модель всего валопровода компрессорного стенда представлена на рис. 10. При подготовке расчетной модели валопровода практически не пришлось проводить частотную идентификацию (идентификация была проведена только по геометрии и весовым параметрам элементов валопровода). Это связано с тем, что основные критические частоты определяются податливыми опорными узлами валопровода – передней опорой ротора вентилятора, упругими элементами промежуточной опоры (опоры с переменной жесткостью), упругими элементами дополнительной опоры (передний подшипник).

Рис. 10 Расчетная модель валопровода компрессорного стенда

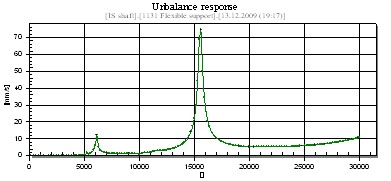

Результаты анализа основных критических частот вращения валопровода компрессорного стенда в варианте с жестким подшипником промежуточной опоры и их сравнение с исходным вариантом приведены в таблице 2 и на рис. 11-12.

Критическая частота соответствующая форме колебания промежуточной опоры увеличилась с 15580 об/мин до 22245 об/мин. Это показывает возможность работать в исследуемом диапазоне частот вращения ротора без повышенных вибраций.

Таблица 2

| № | Критическая частота, об/мин (податливая опора) | Критическая частота, об/мин (жесткая опора) |

| 1 | 6440 | 6694 |

| 2 | 10774 | 10817 |

| 3 | 13069/13122 | 13135 |

| 4 | 15580 | 22245 |

Рис. 11 АЧХ на промежуточной опоре (с зазором)

Рис. 12 АЧХ на промежуточной опоре (зазор отсутствует)

Эксперимент проводился в рабочем диапазоне до 100%

(16300 об/мин) по оборотам вентилятора. Регистрировались следующие параметры – обороты вентилятора, давление в управляющей полости, виброскорости в местах установки акселерометров. Датчики устанавливались по всем узлам компрессорного стенда, как в вертикальной, так и горизонтальной плоскостях в радиальном направлении.

В таблице 3 показаны значения основных резонансных режимов, полученных в эксперименте для исходного варианта с податливым подшипником промежуточной опоры и их сравнение с расчетными результатами.

Таблица 3

| № | Резонансный режим, об/мин | Критическая частота, об/мин |

| 1 | ~6800 | 6440 |

| 2 | ~10400 | 10774 |

| 3 | ~13360 | 13069/13122 |

| 4 | ~15800 | 15580 |

Полученные результаты свидетельствуют о высокой точности разработанной модели уже после первого этапа идентификации и возможности использования ее для последующих анализов.

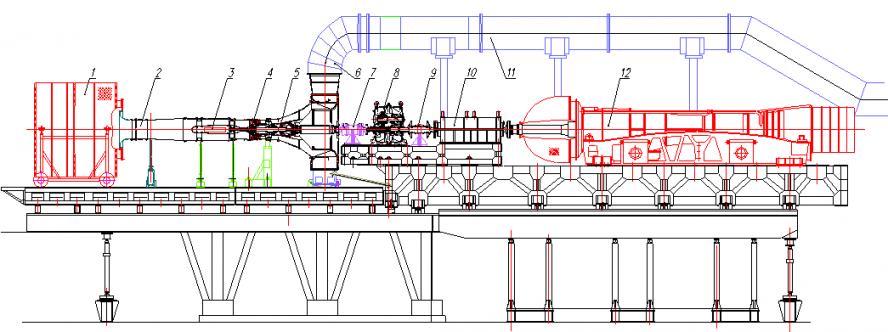

Четвертая глава на рис. 13 показана общая схема компрессорного стенда, доработанного для проведения испытаний высокооборотных компрессоров. В схему стенда также включена промежуточная опора валопровода с дискретно меняющейся жесткостью.

Рис. 13 Стенд для испытаний компрессоров

1- входное защитное устройство; 2- лемнискатный вход с расходомерным коллектором; 3- токосъемник; 4- испытуемый компрессор; 5- промежуточная опора; 6- улитка выхлопная (дроссель); 7- дополнительная опора;

8- мультипликатор 2; 9- измеритель крутящего момента; 10- мультипликатор 1; 11 - выхлопной трубопровод; 12 - газотурбинный привод – ГТД Д-2К

Стенд предназначен для проведения экспериментальных работ по снятию характеристик натурных узлов высокоскоростных компрессоров и их элементов с определением КПД, границ устойчивости и исследованию динамической прочности лопаток и дисков. Испытания изделий заключаются в снятии напорных и мощностных характеристик с доведением до границы помпажа, в измерении расхода воздуха, крутящего момента, давлений и температур воздуха перед и за изделием, по ступеням и высоте канала проточной части с контрольным тензометрированием элементов испытуемого изделия.

Результаты замеров виброскорости с вертикального и горизонтального акселерометров, установленных на промежуточной опоре, а также других параметров, приведены на рис. 14.

Повторная подача давления в управляющую полость при оборотах около 70% позволило выйти на режим 103 % с вибрациями менее 40 мм/сек.

Рис. 14 Результаты замеров виброскорости на промежуточной опоре

n – обороты вентилятора, %; Впо – уровень вибраций, замеренный вертикальным датчиком, установленным на промежуточной опоре, мм/сек; Гпо – уровень вибраций, замеренный горизонтальным датчиком, установленным на промежуточной опоре Р– давление в управляющей полости, кгс/см2

Из графиков на рис. 14 видно, что при достижении 97% по оборотам резко возрастают вибрации. Это связано с подходом к резонансному режиму на частоте ~ 15800 об/мин. Избыточное давление в управляющей полости 0,4 кг/см2. Обороты были понижены до 92%. Перед последующим повышением частоты вращения до 103% в управляющую полость было подано давление

3,8 кг/см2. Динамическая система валопровода компрессорного перестроилась, что позволило выйти на необходимые для проведения испытаний вентилятора обороты. Максимальный уровень вибраций на режиме 103% не превысил 60 мм/сек.

В пятой главе описаны конструкции разработанных автором опор с изменяемой податливостью. Применение данных опор в авиационных ГТД позволяет расширить диапазоны применения двигателей, повысить надежность путем контролированного снижения уровня вибраций. Рассматривались две опоры. Одна расположена в передней части двигателя, а именно – передняя опора ротора КНД рис. 15. Управляющая полость питается маслом, создавая осевую нагрузку, приложенную к статору. При этом используется роликоподшипник для радиального удержания ротора.

Передняя опора КНД состоит из роликового подшипника (1), внутреннее кольцо которого установлено на цапфе ротора (2), а наружное закреплено в корпусе подшипника (3). Корпус подшипника при помощи болтовых соединений крепится к корпусу (4), содержащему прорези (5) «беличье колесо». Корпус (4) установлен на статоре входного направляющего аппарата (6). При этом между корпусом (4) и статором (6) организована полость, в которой расположено упругое кольцо (7), а также выполнены конические поверхности (8), по которым возможен контакт при определенных условиях. Опора спроектирована таким образом, чтобы при возникновении контакта по коническим поверхностям не происходило зажатие упругого кольца по торцам между корпусом подшипника (4) и статором (6). Управляющая полость (9) создана объемом, ограниченным корпусом подшипника (3), корпусом (4) и статором (6). В управляющую полость дискретно подается масло под рабочим давлением маслосистемы, при этом происходит смещение корпуса подшипника (3) в сторону входа в КНД до контакта по коническим поверхностям (8), за счет упругой деформации «беличьего колеса», в котором прорези выполнены под определенным углом. Происходит уменьшение податливости передней опоры и изменение динамических характеристик ротора в диапазоне, необходимом для надежной работы ГТД. Следует отметить, что масло в управляющую полость подается по отдельному коллектору, независимому от коллектора подачи масла на подшипник и в полость упругого кольца.

Рис. 15 Передняя опора КНД

Вторая опора представленная на рис.16, аналогичная экспериментальной, расположена в районе задней опоры КНД. Управляющей полостью для нее является думисная полость.

Опора состоит из радиально-упорного шарикоподшипника (1), внутреннее кольцо которого закреплено на промежуточном валу (2), на котором замыкается силовая схема ротора каскада низкого давления. Фланец наружного кольца подшипника закреплен в упругом корпусе (3), который при помощи болтовых соединений объединен с корпусом подшипника (4), установленным в промежуточном корпусе (12) ГТД. В упругом корпусе выполнены под углом прорези «беличье колесо» (5). Между упругим корпусом и корпусом подшипника образована полость, в которой расположено упругое кольцо (6). В полость подается масло для осуществления демпфирования опоры. Корпуса (3) и (4) содержат конические поверхности (7), при контакте которых происходит уменьшение податливости опоры. Контакт происходит при осевом смещении ротора низкого давления в сторону входа в КНД, при помощи упругой деформации «беличьего колеса» упругого корпуса. Управляющей полостью (9) является «думисная» полость, ограниченная лабиринтными уплотнениями (8) и (10). «Думисный» воздух сообщается с атмосферой через каналы в двух стойках (11) промежуточного корпуса. Перепуская воздух из этой полости, можно регулировать суммарную осевую нагрузку ротора каскада низкого давления и, соответственно, регулировать податливость опоры.

Рис. 16 Задняя опора КНД

Особенностью разработанных конструкций является возможность применения их в составе одного двигателя, так как осевое перемещение элементов передней опоры не оказывает никакого осевого воздействия на заднюю опору. В свою очередь, осевое перемещение ротора при регулировании давления в «думисной» полости возможно, так как роликоподшипник передней опоры позволяет сделать это.

Основные выводы:

- Спроектирована промежуточная опора компрессорного стенда, позволяющая непосредственно во время работы директивно менять свою жесткость. В конструкцию промежуточной опоры входит упругая втулка, не имеющая аналогов в мировой практике.

- Определена конфигурация упругих элементов промежуточной опоры, проведена оценка их прочности и податливости. Проведены экспериментальные исследования осевой податливости упругой втулки.

- Математическое моделирование вибрационных характеристик валопровода стенда позволило определить его основные резонансные режимы и подготовить программу управления переменной жесткостью для проведения испытаний по определению характеристик высокоскоростных компрессоров на рабочих режимах.

- Проведены экспериментальные исследования работы опоры с изменяемой податливостью в составе стенда, которые показали ее полную работоспособность. Модифицированный стенд используется для снятия напорных характеристик КНД и КВД перспективных двигателей.

- Разработаны конструкции передней и задней опор ротора КНД с изменяемой податливостью для двухвального авиационного ГТД. Применение данных опор позволяет расширять рабочий диапазон двигателя путем контролируемого снижения уровня вибраций.

Основные положения диссертации опубликованы в следующих работах:

- Кикоть Н.В., Терешко А.Г., Фомина О.Н. Метод измерения жесткостных характеристик опоры за счет регулирования осевой силы в процессе работы газотурбинного двигателя. Проблемы динамики и прочности в газотурбостроении. Тезисы докладов второй международной научно-технической конференции. Изд-во Киев, 2004 г.

- Кикоть Н.В., Терешко А.Г., Фомина О.Н. Применение нелинейной упругой опоры с изменяемыми в процессе работы жесткостными характеристиками. Динамики, прочность и ресурс машин и конструкций. Тезисы докладов международной научно-технической конференции. Изд-во Киев, 2005 г., том 1.

- Леонтьев М.К., Фомина О.Н. Активное управление жесткостью опорных узлов роторов. Конструкция и статический анализ. Журнал «Вестник Московского авиационного института» №4, 2007 г., т.14.

- Леонтьев М.К., Фомина О.Н. Активное управление жесткостью опорных узлов роторов. Динамический анализ. Вестник двигателестроения №3, 2009 г. Запорожье ОАО “МоторСич”, стр. 56.

- Кикоть Н.В., Леонтьев М.К., Фомина О.Н. Упруго-демпферная опора роторной машины. Патент № 2365766, F01D 25/16.