Методология экспериментальной оценки накопления повреждений многоцикловой усталости, вибропрочности и пределов выносливости лопаток турбомашин

На правах рукописи

КАПРАЛОВ ВЛАДИМИР МИХАЙЛОВИЧ

Методология экспериментальной оценки накопления повреждений многоцикловой усталости, вибропрочности и пределов выносливости лопаток турбомашин

Специальность: 05.04.12 Турбомашины и комбинированные турбоустановки

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

доктора технических наук

Санкт-Петербург 2010

Работа выполнена в государственном образовательном учреждении высшего профессионального образования «Санкт-Петербургский государственный политехнический университет»

Научный консультант:

Доктор технических наук, профессор Гецов Леонид Борисович

Официальные оппоненты:

Доктор технических наук, профессор Рыбников Александр Иванович,

зав отделом ЦКТИ. Узкая специализация - усталость, ресурсы ГТУ.

Доктор технических наук, профессор Измайлов Рудольф Александрович. Узкая специализация – нестационарность и работоспособность лопаточных аппаратов компрессоров.

Доктор технических наук, профессор Коровин Борис Борисович

С.н.с., ЛИИ им. Громова. Узкая специализация – эксплуатационная вибронапряженность лопаток турбомашин.

Ведущая организация:

ООО «ЦКП»

Зашита состоится « 28 »_декабря 2010г. на заседании диссертационного совета Д212.229.06 при ГОУ ВПО «Санкт-Петербургский государственный политехнический университет» по адресу:195251, Санкт-Петербург, Политехническая улица, дом 29.

С диссертацией можно ознакомиться в фундаментальной библиотеке ГОУ ВПО «Санкт-Петербургский государственный политехнический университет»

Автореферат разослан «28»_сентября_2010г.

Ученый секретарь

диссертационного совета Талалов В. А.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность проведения исследований. Отечественная система поддержания работоспособности турбинных двигателей требует детальной разработки способов повышения и оценки степени безопасности эксплуатации. Анализ современного состояния надежности и работоспособности энергетических и транспортных ГТУ свидетельствует о том, что, несмотря на большой объем работ по совершенствованию этой техники в эксплуатации, наблюдаются следующие типичные опасные происшествия:

- Ухудшение состояния проточной части двигателя, приводящее к газодинамической неустойчивости компрессора.

- Повреждения лопаток компрессора и турбины.

- Трещины и разрушения лопаток (в основном усталостного типа) компрессоров и турбин, валов, дисков и т. д..

- Отказы систем управления двигателем.

Увеличение безопасности эксплуатации, повышение прочности, эксплуатационной долговечности, ресурса и надежности узлов авиационных газотурбинных силовых установок (ГТУ), а также точности их априорных оценок – весьма актуальная задача в жизненном цикле турбинных двигателей. Оценки запасов прочности, полученных при стендовых испытаниях машин, недостаточно.

Из представленного перечня видна актуальность темы диссертационной работы - концепция экспериментального обеспечения безопасной эксплуатации, прочности и ресурса газотурбинных установок.

Следует учесть и тот факт, что для вновь поступающих в эксплуатацию транспортных турбомашин остро стоит задача достижения срока службы двигателей до проектного их срока службы.

Эксплуатационная надежность транспортного средства, оснащенного ГТУ, во многом определяется прочностью, долговечностью лопаток турбокомпрессоров. При эксплуатации лопатки турбокомпрессоров подвержены действию значительных случайных переменных и постоянных нагрузок в условиях повышенных температур и агрессивной среды. Количество лопаток в одном двигателе велико, поломка хотя бы одной лопатки может привести к выходу из строя двигателя.

Лопатки турбокомпрессоров изготавливаются из материалов, обладающих высокими механическими свойствами, а также повышенной сопротивляемостью коррозионному и эрозионному разрушению.

Прочность лопаток оценивается расчетно-экспериментальными методами. Характеристики усталости материалов лопаток турбомашин хорошо изучены на цилиндрических образцах при регулярных переменных напряжениях. Сопротивляемость усталости лопаток с учетом конструктивных и эксплуатационных факторов была изучена явно недостаточно. Практически отсутствовали данные об усталости лопаток турбомашин при эксплуатационных случайных напряжениях.

Работоспособность лопаток оценивалась, обычно, по величине запаса прочности по максимальным главным напряжениям, полученным при стендовых испытаниях двигателя.

Данных о структуре эксплуатационной напряженности лопаток турбомашин тоже не было. Вследствие этого процессы накопления усталостных повреждений в эксплуатационных условиях, определяющих безопасность эксплуатации и ресурс, практически не исследовались.

Следует отметить также, что опытных данных, пригодных для вероятностно-статистической оценки прочности и надежности деталей из хромистых, хромоникелевых сталей, титановых и никелевых сплавов, описанных в технической литературе явно недостаточно.

Задачи исследования. Целью работы являлась разработка концепции экспериментального обеспечения безопасной эксплуатации, прочности и ресурса газотурбинных установок.

В задачи работы входило:

- Комплексное исследование надежности и вероятности разрушения деталей ГТУ путем изучения вибрационной напряженности и характеристик сопротивления усталости в статистическом аспекте.

- Разработка методов оценки циклической долговечности и ресурса на базе экспериментальных данных.

- Совершенствование и уточнение методов расчетно-экспериментальной оценки прочности деталей машин для снижения их массы, определения и обоснованного установления ресурса ГТУ

- Получение опытных данных о параметрах кривой (функций) распределения пределов усталости моделей, образцов и натурных лопаток турбин и компрессоров, а также данных тензометрирования, представляющих собой спектры напряжений и гистограммы распределений переменных напряжений лопаток в различных условиях их эксплуатации, пригодных для оценок надежности и ресурса деталей.

- Исследование особенностей спектра и демпфирования колебаний реальных лопаток в эксплуатационных условиях при резонансных и нерезонансных (узкополосных) колебаниях.

- Изучение закономерностей накопления усталостных повреждений с применением методов теории вероятностей, математической статистики и случайных процессов для прочностных расчетов, позволяющее существенно уточнить расчеты прочности и ресурса ГТУ, с учетом некоторые важных конструкционных особенностей ГТУ и эксплуатационных факторов.

- Разработка метода оценки уровней эквивалентных циклических напряжений, по повреждающей способности, соответствующих гистограммам случайных нагрузок на базе усталостного эксперимента.

- Разработка и применение методики ускоренной оценки степени снижения усталости поврежденных в эксплуатации лопаток осевого компрессора.

- Разработка и экспериментальное подтверждение концепции накопления усталостных повреждений и долговечности лопаток по переменным напряжениям с учетом эксплуатационных условий.

Методы исследований. В работе накопление статистических данных об усталости образцов материалов, натурных лопаток и их вибрационных напряжениях в рабочих условиях проводилось следующими приемами:

- Натурные испытания лопаток турбомашин при резонансных циклических напряжениях.

- Испытания на усталость лопаток при узкополосных случайных, приближенных к реальным эксплуатационным нагрузкам.

- Накопление данных о вибрационных напряжениях лопаток при работе двигателя в стендовых условиях.

- Изучение методом тензометрирования влияния эксплуатационных условий на вибрационную напряженность лопаток авиационных газотурбинных силовых установок.

- Изучение влияния эксплуатационных повреждений лопаток осевого компрессора на их сопротивление усталости.

Одна из главных составляющих анализа эксплуатационной безопасности, прочности, надежности и долговечности являются усталостные испытания лопаток турбомашин или их элементов. Эти испытания проводятся на специальных установках (вибростендах).

Созданы установки для усталостных испытаний лопаток при случайных узкополосных колебаниях, и для испытаний на усталость замковых соединений (лопатка-диск) при высоких частотах нагружения, Проведены и использованы результаты испытаний большого числа рабочих лопаток и образцов различных размеров. Лопатки изготавливались различными технологическими методами. Для определения усталости по вероятностно- статистической схеме в одном испытании расходовались не менее 60 лопаток. Испытания проводились при циклическом и случайном видах нагружения.

Исследование усталости производилось на испытательных машинах резонансного типа с обратной связью (при случайных нагрузках) и периодическим контролем условий проведения эксперимента, что исключало возможные существенные отклонения режимов от заданных.

Существенное повышение эксплуатационной долговечности деталей осевых компрессоров, а, следовательно, безопасности, надежности и ресурса машины в целом, достигается правильным применением методов поверхностного пластического деформирования (ППД). Проблема применения упрочняющей обработки к малоразмерным лопаткам (деталям сложной формы с тонкими кромками), которые изготавливаются из титана и прочных антикоррозионных сталей, весьма актуальна. Важной частью проблемы является правильный выбор режима упрочнения лопаток на установках, обеспечивающих смягченный жидкой средой удар дробинок об обрабатываемую поверхность.

Важная составляющая анализа эксплуатационной безопасности, прочности, надежности и долговечности – это данные о вибрационной напряженности деталей авиационной силовой установки на различных режимах. В работе проведены объемные эксперименты по тензометрированию деталей транспортных ГТУ на различных режимах при разных условиях. Изучена вибрационная напряженность направляющих и рабочих лопаток, рабочих лопаток турбины турбовальных и двухконтурного (четвертого поколения) авиационных ГТД.

Определение вибрационных напряжений производилось методом тензометрирования. Измерялись переменные напряжения при колебаниях лопаток по основному тону и пластинчатым формам высоких собственных частот. Диапазон частот исследования до 35000 герц.

Целью анализа были:

- Спектральный анализ переменных напряжений в лопатках

- Построение гистограмм уровней переменных напряжений

- Кепстральный анализ

Динамический процесс напряженности лопаток турбин и компрессоров современных транспортных ГТУ представляет собой сумму гармонических составляющих и случайных колебаний разной интенсивности.

Спектральный анализ проводился при помощи ЦЭВМ и аналоговым методом.

Гистограммы уровней переменных напряжений строились в зависимости от вида процесса, с применением какого-либо из методов учета амплитуд колебаний. Наиболее часто использовался метод «размахов, превышающих некоторое значение».

В работе представлены также материалы исследования влияния эксплуатационных факторов на вибрационную напряженность лопаток транспортных ГТУ. Материалы получены при тензометрировании лопаток на испытательном стенде с имитацией внешних эксплуатационных условий:

- Давления воздуха на входе в компрессор (Р)

- Степени пульсации давления на входе в компрессор (Р/Р)

- Температура воздуха на входе в компрессор (Т).

Важной проблемой при любом измерении следует считать точность оценок физических величин. В данном случае значений переменных напряжений (деформаций).

Наиболее значимой и наименее определенной является погрешность, вносимая первичным чувствительным элементом и тензометрическим усилителем в измерительной цепи. В технической литературе почти не существует данных о точности измерения величин переменных механических напряжений. Точность измерения переменных напряжений в лопатках и других деталях автором оценивалась экспериментально с применением вероятностно-статистических методов.

Научная новизна. Наиболее существенными новыми научными результатами, содержащимися в диссертационной работе, являются следующие:

- Разработана и предложена концепция безопасности эксплуатации, надежности и ресурса по накоплению усталостных повреждений лопаток авиационных двигателей последних поколений, учитывающая наработку летательного аппарата на разных режимах. Подход основан на гипотезе параллельного накопления усталостного повреждения при колебаниях лопатки на разных режимах ГТУ при колебаниях по различным формам колебаний в наиболее напряженных частях лопатки при конкретной форме колебаний (до 35000герц).

- Разработан метод и проведены усталостные испытания рабочих лопаток турбины на частоте, близкой к частоте основного тона (первая изгибная форма) лопаток при случайных узкополосных колебаниях. Эксперимент проведен с устойчивой обратной связью в течение всего опыта и регистрацией начала разрушения по малому изменению собственной частоты колебаний.

- На основе разработанного метода и проведенных опытов установлено, что распределение чисел циклов до усталостного разрушения лопаток при случайных нагрузках подчиняется логарифмически – нормальному закону распределения.

- Разработана теоретически и обоснована экспериментально формула оценки величин регулярных нагружений, эквивалентных по повреждающему действию эксплуатационному режиму нагружения лопаток и методика определения их параметров. Метод основан на использовании результатов обработки гистограмм эксплуатационного режима нагружения.

- Установлена возможность применения обобщенных параметров упрочнения для определения оптимальных режимов виброгалтовки лопаток осевого компрессора на установках, использующих гидравлическую прослойку для смягчения удара шарика об обрабатываемую поверхность. Величина передела усталости лопаток повышена на 10-30%.

- Исследована структура переменной напряженности лопаток авиационных двигателей с высоким значением к. Наряду с гармониками, связанными с неравномерностью газового потока, выявлен сравнительно высокий уровень переменных напряжений случайного характера в широком диапазоне частот вызванный высокой турбулентностью газовоздушного потока. Построены гистограммы переменных напряжений лопаток на различных режимах работы двигателя.

- Предложена поправка линейной гипотезы суммирования усталостных повреждений и определены ее параметры применительно к материалам лопаток турбомашин.

- Разработан алгоритм учета влияния эксплуатационных условий на характер и уровень переменных напряжений в лопатках компрессора и турбины.

- Разработан и обоснован метод оценки степени снижения усталости поврежденных лопаток осевого компрессора с эксплуатационными забоинами различного типа. Метод основан на использовании ускоренного способа определения пределов выносливости.

Практическая ценность. Практическая ценность работы состоит в следующем:

- Перечисленные мероприятия и средства повышения безопасности эксплуатации, прочности и ресурса лопаток компрессоров и турбин ГТУ внедрены в практику ОАО «Завод им. В.Я. Климова» в 1970-2005годах.

- Разработан метод оценки регулярных нагружений в деталях, эквивалентных по своему повреждающему действию эксплуатационному режиму переменных нагружений в полетном цикле.

- Автором показана возможность использования обобщенных параметров упрочнения, разработанных для сухой дробеметной обработки, при определении оптимальных режимов упрочнения на установках с гидравлическим ударом. Величины обобщенных параметров упрочнения при использовании различных способов могут сравниваться между собой с учетом относительного количества жидкости в рабочей смеси. Усталостная прочность лопаток осевых компрессоров, изготавливаемых холодным вальцеванием, существенно повышена после применения упрочняющей обработки, включающей виброупрочнение стальными шариками. Установлено, что разработанная методика упрочняющей обработки повысила предел усталости профилированных частей рабочих лопаток осевого компрессора на 27%.

- Разработана методика испытаний лопаток на частоте близкой к частоте основного тона лопаток при случайных узкополосных нагружениях.

- Разработан метод оценки степени снижения усталости поврежденных эксплуатационными забоинами различного типа лопаток осевого компрессора.

- Исследовано влияние внешних эксплуатационных условий на структуру и уровень переменных напряжений в лопатках компрессора и турбины авиационной силовой ГТУ.

- Предложен подход к оценке безопасности, надежности и долговечности лопаток (каких?), основанный на гипотезе параллельного накопления усталостного повреждения при колебаниях лопатки на разных режимах при колебаниях по различным формам колебаний.

- Материалы работы изложены в методиках, инструкциях, технических отчетах с участием автора ОАО «Завод им. В.Я. Климова» в 1970-2005годах.

АПРОБАЦИЯ И ПУБЛИКАЦИЯ РЕЗУЛЬТАТОВ ДИССЕРТАЦИИ

Основные результаты работы докладывались на 17 симпозиумах, конференциях и семинарах.

По теме диссертации автором опубликовано 44 научные работы.

СТРУКТУРА И ОБЬЕМ ДИССЕРТАЦИИ

Диссертация состоит из введения, шести разделов и заключения, списка использованной литературы.

СОДЕРЖАНИЕ РАБОТЫ

В разделе 1 проводится анализ современного состояния теоретических разработок и практического опыта оценок безопасности полетов, прочности, надежности, ресурса и долговечности авиационных ГТД. Решения этих проблем основаны на экспериментально-расчетных материалах следующих направлений:

- Нагрузки, реально действующие на конструкцию.

- Достоверная информация о предельно допустимых на конструкцию нагрузках.

И то и другое должно быть определено с учетом условий предшествующей и настоящей эксплуатации техники.

Оценка прочности, надежности, ресурса и долговечности транспортных ГТУ осуществляется, как правило, вероятностно-статистическими методами.

Российские и зарубежные ученые разработали научные подходы к решению упомянутых задач. Они предложили оценку прочности осуществлять расчетом вероятностей разрушения конструкции. На основе известных функций распределения действующих нагрузок и характеристик прочности они считают возможным оценить вероятность разрушения конструкции. В качестве основного расчетного условия принято неравенство Рр[Рр], где Рр – вероятность разрушения, [Рр] - допустимая вероятность разрушения. По нашему мнению, такой метод следует считать перспективным и действенным. Проблема состоит в разработке подхода к определению величины [Рр] и оценке Рр. Величину [Рр] возможно получить из опыта эксплуатации имеющейся техники. Объективное, наиболее пригодное для практики, определение Рр для большинства ответственных деталей в настоящее время (за небольшим исключением) можно получить только на основании опытного определения законов распределения эксплуатационных и предельно допустимых напряжений.

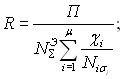

Б.Ф. Шорр, Л.А. Козлов, Ю.М. Халатов предложили вероятностно – статистический метод оценки прочности по переменным напряжениям:

(1)

(1)

![]() - коэффициент запаса прочности, определяемый на вероятностно-статистической основе;

- коэффициент запаса прочности, определяемый на вероятностно-статистической основе; ![]() =

=![]() -t

-t ![]() - расчетная величина предела выносливости;

- расчетная величина предела выносливости;![]() =

=![]() +t

+t ![]() - расчетная величина действующих напряжений, t – толерантный множитель,

- расчетная величина действующих напряжений, t – толерантный множитель, ![]() и

и ![]() - соответствующие оценки рассеивания пределов усталости и действующих напряжений.

- соответствующие оценки рассеивания пределов усталости и действующих напряжений.

В разделе рассматриваются методы опытного определения параметров кривой (функции) распределения пределов выносливости натурных деталей и образцов и способы математической обработки опытных данных. Существенное внимание уделено приемам построения гистограмм действующих в деталях переменных напряжений полученных при испытаниях ГТУ в стендовых и эксплуатационных условиях. Наиболее приемлемым для лопаток турбомашин из большого числа рассмотренных способов схематизации амплитуд определен метод «размахов, превышающих заданное значение».

По опубликованным данным изучены способы упрочнения (повышения сопротивляемости усталости) деталей типа лопаток осевых компрессоров ППД. Лопатки, изготовленные холодным вальцеванием, отличаются ажурностью, малой толщиной кромок. Особенность конструкции таких лопаток требует при упрочнении ограничения скорости соударения упрочняющих элементов с поверхностью лопаток.

Рассмотрены расчеты усталостной долговечности деталей при нестационарной случайной напряженности. В основе подобных расчетов различные гипотезы накопления усталостных повреждений. Применимость той или иной гипотезы определяется видом эксплуатационной напряженности (особенностью чередования амплитуд) и условиями эксплуатации машины. Анализ эксплуатационных соотношений величин амплитудных значений пределов выносливости и действующих напряжений в лопатках требует решения поставленных в работе задач.

Раздел 2 посвящен освещению методических вопросов при использовании экспериментальных методов стендовой и эксплуатационной доводки ГТУ, оценки напряженности и сопротивления усталости образцов и деталей ГТУ, применяемых в настоящей работе для определения надежности и ресурса деталей.

Как известно в основные этапы доводки ГТУ в процессе ее сертификации входит проверка целесообразного уровня надежности достаточного для начала эксплуатации путем стендовых и летных испытаний.

Этап обеспечения требуемого уровня надежности включает в себя серию специальных испытаний по определению уровня напряжений в деталях и узлах двигателя (тензометрирование), испытания по определению вибрационного состояния двигателя (вибрографирование), определение запаса газодинамической устойчивости и т.д..

Опытная доводка ГТУ сопровождается моделированием, как основным методом исследования их характеристик прочности. В настоящей работе применялись три основных метода моделирования:

- Математическое моделирование;

- Физическое моделирование;

- Полунатурное моделирование.

Эффективность доводочных мероприятий проверяется при испытаниях двигателей на стендах в наземных условиях, имитирующих условия работы силовой установки в эксплуатации.

Особенно трудоемкой частью доводочных экспериментальных работ является комплекс специальных испытаний, осуществляемых для проверки выполнения требований норм.

В работе проводились исследования вибрационной напряженности лопаток при испытаний полноразмерных двигателей:

- при испытаниях на стендах открытого типа реализуются условия, соответствующие работе двигателя на земле (Мп=0 и Нп=0);

- при испытаниях на высотных стендах;

- при летных испытаниях.

По сравнению с летными испытаниями эксперименты на высотных стендах (см. раздел 3) позволяют получить более точные и надежные данные благодаря использованию большего количества специализированной измерительной аппаратуры, возможности непосредственного измерения мощности и более широкому диапазону изменения параметров. На рисунке 1 представлена установка для испытаний ГТУ.

Оценка безопасности эксплуатации, долговечности и ресурса деталей машин по усталости всегда основывается на опытном исследовании характеристик необходимых для расчета. Тензометрирование – это основное средство определения вибрационной напряженности деталей турбомашин.

Работоспособность и надежность основных деталей, таких как рабочие и направляющие лопатки осевых компрессоров и турбин, диски, трубопроводы и т.д. оценивались по материалам исследования их эксплуатационных или стендовых динамических деформаций. Испытания проводятся в стендовых или эксплуатационных условиях.

Электрические сигналы тензорезисторов, прикрепленных к вращающимся деталям, передаются на статорную часть и регистраторы через специальные токосъемные устройства. Автором использовались ртутные токосъемники и радиотокосъемики.

Рис.1. Размещение газотурбинной установки для испытаний в ТБК.

а) – компоновка с трубопроводом на входе, б) – компоновка с перегородкой.

1 – приемники статического давления, 2 – трубки Пито и приемники (гребенки) полного давления, 4 – гребенки термопар, 5 – тезорезисторы на рабочих лопатках турбины, 6 - тезорезисторы на рабочих лопатках компрессора, 7 – патрубок подвода воздуха для вентиляции ТБК, 8 – защитная сетка, 9 – устройство впрыска воды, 10 – уплотнения, 11 – препарированный для измерений участок присоединенного трубопровода, 12 – предохранительное устройство, 13 – корпус ТБК, 14 – выхлопной трубопровод, 15 – динамометрическая платформа, 16 – перегородка, 17 – входное устройство с лемнискатой.

При исследованиях вибронапряженности лопаток турбокомпрессоров электрические сигналы тензорезисторов регистрируются при помощи измерительных магнитных регистраторов или дискретный цифровой сигнал направляется на ЭВМ.

Особенно важной проблемой при любом измерении следует считать точность оценок физических величин. Реально можно оценить только погрешность средств измерения.

В результате исследований установлено, что точность измерения переменных механических напряжений определяется следующими составляющими измерительной цепи:

- Чувствительным элементом (тензорезистор)

- Усилителем тензометрического сигнала

- АЦП преобразованием (выбранной частотой и погрешностью устройства)

- Коммуникациями

- Переходными устройствами.

Погрешность вносимая чувствительным элементом измерительной цепи учитывается наиболее сложно и может вносить наибольшую случайную ошибку. В научной литературе данных о точности измерения величин переменных механических напряжений почти не существует. Автором точность измерения переменных напряжений в лопатках оценивалась экспериментально.

Случайная выборка из 15 рабочих лопаток осевого компрессора многократно препарировалась тензорезисторами, располагающими практически одинаковыми свойствами, по единой схеме. Препарированные лопатки подвергались вибрационному нагружению синусоидальным сигналом нескольких уровней.

Суммарная дисперсия величин переменных механических напряжений (относительных деформаций), т.е. характеристика рассеивания замеренных величин в случайной выборке из партии лопаток, может быть представлена как сумма дисперсий отдельных составляющих погрешностей:

(2)

(2)

Здесь:![]() - дисперсия механических напряжений, вызванная i– той составляющей погрешностей, – число составляющих погрешностей.

- дисперсия механических напряжений, вызванная i– той составляющей погрешностей, – число составляющих погрешностей.

Опытом установлено, что коэффициенты вариации замеров переменных механических напряжений тензорезисторами составляют, примерно, 11-13%. Повышение стабильности свойств тензорезисторов позволяет снизить погрешность при проведении замеров переменных механических напряжений до 7-10%.

При проведении экспериментальных работ регистрация (накопление) и анализ динамических процессов авиационных двигателей производилась с использованием аналоговых и цифровых приборов. Вибрационные напряжения в деталях авиационных ГТУ последних поколений (особенно в лопатках турбокомпрессоров) характеризуются высокими частотами (до 35000 герц). Детали подвержены, как правило, сложному нагружению. Динамический процесс состоит из гармоник, кратных частотам вращения роторных систем, связанных с неравномерностью газового потока (n z) и случайной составляющей – шума.

Обработка динамических процессов состояла из:

- Частотного анализа,

- Амплитудного анализа,

- Исследования фазовых соотношений колебаний.

Частотный анализ осуществлялся аналоговым и цифровым методами.

В комплексе аналоговых методов использовалась следующая аппаратура:

- Гетеродинный анализатор 2010 «Brel & Kjr»,

- Самописец уровня 2305 «Brel & Kjr»,

- Магнитограф измерительный 7005 «Brel & Kjr», или 7003 «Brel & Kjr».

Цифровой спектральный анализ производился с помощью следующих приборов:

- Анализатор 2033 «Brel & Kjr»;

- Многоцелевой цифровой анализатор случайных процессов «Interteknik-110» с развитой периферией.

В лабораторных условиях автором использовались резонансные установки для испытаний на усталость образцов и лопаток турбомашин.

Автором разработана установка и методика испытаний на усталость при случайных колебаниях. Блок – схема (показана на рисунке 2) реализована автором применительно к рабочим лопаткам турбины в условиях нормальной температуры.

Суть эксперимента состояла в следующем: несколько рабочих лопаток, препарированных тензорезисторами, устанавливаются на подвижный стол вибростенда. Крепление всех установленных лопаток было одинаковым. Собственные частоты колебаний одновременно устанавливаемых лопаток должны быть в пределах =f2 – f1. В этом диапазоне частот при помощи стойки белого шума, управляющей вибростендом, создавались колебания с равной спектральной плотностью мощности, и поддерживался автоматически режим колебаний при помощи вибродатчика обратной связи 4. Вибродатчик 4 размещен на подвижном столе вибростенда.

Рис.2. На рисунке цифрами обозначены: 1 – подвижный стол электродинамического вибростенда, 2 – электродинамический вибростенд, 3 – стойка белого шума (3a и 3b – дисплеи), 4 – вибродатчик обратной связи (установлен на подвижном столе вибростенда), 5- бесконтактный датчик колебаний лопатки, 6 – испытуемые лопатки, 7 – крепление лопаток на подвижном столе вибростенда, 8 – тензорезисторы, 9, 11, 14 – переключатели, 10-усилитель тензометрический, 12 – электронный осциллограф, 13 – магнитный регистратор колебаний, 15 – стойка белого шума.

Полоса частот возбуждения, формируемая посредством набора частотных фильтров пропускания стойки белого шума, контролируется расположением частотных стробов на дисплее 3b.

Реальный спектр колебаний подвижного стола вибростенда оценивается вибродатчиком 4 обратной связи и представляется на дисплее 3a.

Колебания каждой лопатки регистрируются тензорезисторами 8 и бесконтактными датчиками 5. Сигналы тензорезисторов (данные о вибронапряжениях) усиливаются тензометрическим усилителем 10, наблюдаются на экране электронного осциллографа 12 и регистрируются на магнитном регистраторе 13.

Спектральная плотность мощности стационарного случайного процесса (СПМ) каждой лопатки представляется на дисплее анализатора с применением дополнительной стойки белого шума 15.

При установившемся режиме колебаний подвижного стола вибростенда соотношение величин СПМ в соседних стробах анализатора стойки белого шума 15 неизменно до начала разрушения.

Признаком разрушения считалось уменьшение собственной частоты колебаний лопатки на 5 – 7 герц, что соответствовало появлению трещины размером 0,3 – 0,5мм. Изменение собственной частоты колебаний лопатки при разрушении определяется по изменению соотношений СПМ в стробах спектра колебаний конкретной лопатки. С понижением собственной частоты колебаний лопатки СПМ увеличивается на меньших частотах, и уменьшались в стробах, соответствующих более высоким частотам.

В работе также использовались следующие методы обработки результатов испытаний на усталость:

- Метод построения кривой Велера.

- Метод пробитов, разработанный Вейбуллом.

- Метод лестницы, разработанный Вейбуллом.

- В разделе 3 представлены результаты исследования особенностей вибрационной напряженности лопаток турбокомпрессоров ряда ГТУ в стендовых и эксплуатационных условиях.

Главным источником колебаний лопаток является, как известно, газовоздушный поток, свойства которого зависят от конструкции двигателя, его характеристик и условий экплуатации. Воздействие потока на лопатку при неизменных условиях во входном устройстве (полное давление и температура воздуха) можно представить в виде случайного или смешанного процесса. Эти оба процесса можно рассматривать как стационарные и эргодические случайные процессы. Процессы возбуждения можно назвать входными, колебания деталей – выходными.

Лопатки, как механические колебательные системы можно отнести к числу линейных, располагающих удобными для анализа свойствами.

Преобразование энергии процесса возбуждения в энергию опасных по усталости вибрации лопаток в широком диапазоне собственных частот представим одной из линейных моделей:

- Модель с одним выходом;

- Модель с одним входом и несколькими выходами.

Газовый поток в ГТД Uli, располагающий некоторой неравномерностью x(t) можно считать реализацией входного эргодического процесса. Процесс динамической напряженности лопаток – выходной реализацией y(t). Динамические свойства этой механической системы описываются импульсной переходной функцией («весовая функция»). Она определяется как реакция в произвольный момент времени на импульсное воздействие, поступившее на вход системы за временя. Для любого входного сигнала x(t) выход системы y(t) задается интегралом свертки:

(3)

(3)

здесь h()=0 – «весовая функция», при < 0, если система физически реальна, т.е. она реагировала только на прошлые значения сигнала.

Передаточная функция H(p) определяется как преобразование Лапласа функции h():

(4)

(4)

здесь p=a+jb – комплексный показатель компоненты.

Для решения поставленной задачи важна частотная характеристика системы, при помощи которой описываются ее динамические свойства. Она определяется как преобразование Фурье весовой функции:

(5)

(5)

Частотная характеристика представляет собой частный случай передаточной функции при a=0, b=2f.

Уравнение связи входного и выходного сигналов предоставляет преобразование Фурье обоих частей уравнения (3):

Y(f) = H(f) X(f). (6)

Здесь X(f) и Y(f) – преобразование Фурье входного и выходного сигналов, H(f) – частотная характеристика системы, представляющая собой комплексную величину.

Частотную характеристику удобно представлять в виде модуля и аргумента. Можно ее выразить в полярной форме:

H(f)=|H(f)| e-j(f), (7)

где модуль |H(f)| называют амплитудной характеристикой системы, а аргумент (f) – фазовой характеристикой.

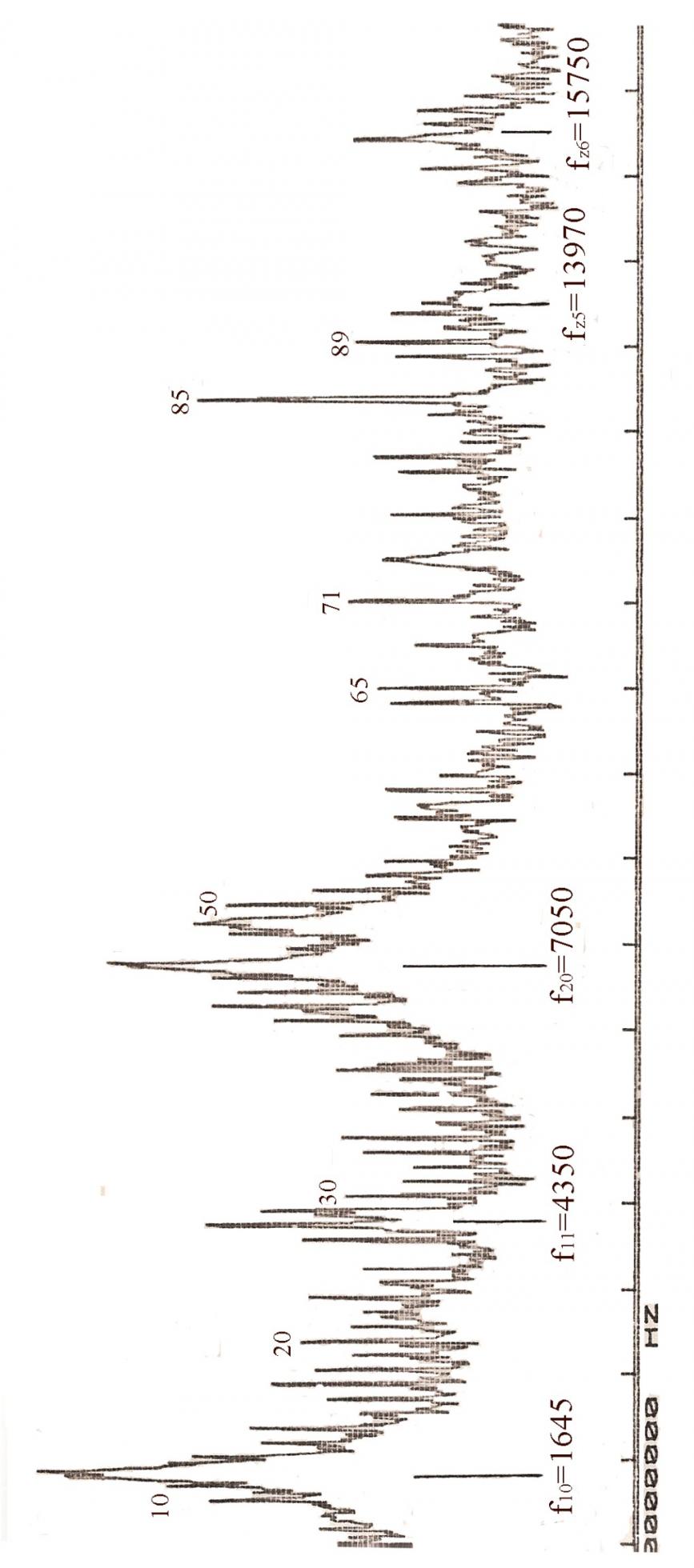

Структуру динамической напряженности лопаток осевого компрессора определенную экспериментально можно увидеть на рисунке 3. Ось ординат – амплитудная характеристика системы (интенсивность колебаний лопатки), ось абсцисс – частота колебаний. Цифрами 10 – 89 обозначены числа гармоник кратных частоте вращения ротора. Зоны частот f10, f11, f20, f25, f26 представляют собой узкополосные случайные колебания в полосе собственных частот. Источник этих колебаний – турбулентность газового потока. В представленном диапазоне частот колебаний рабочих лопаток осевого компрессора расположены, пять подобных узкополосных зон. Как видно из спектра при изменении режима возможны и резонансные явления на любой из собственных частот.

Гармонические составляющие колебаний лопаток в спектре оцениваются по величинам средних квадратических значений сигнала (СКЗ).

Установлено, что в качестве энергетической характеристики реакции лопатки, как механической колебательной системы, на случайное воздействие следует применять спектральная плотность мощности (СПМ) динамического процесса:

![]() (8)

(8)

где - =k - механические напряжения в н/м2, k - тарировочный коэффициент, - величина относительной деформации в точке наклейки тензорезистора, В ширина пропускания фильтра,Гц..

Исследование динамической напряженности, кроме спектрального анализа, требует схематизации амплитуд переменных напряжений по одному из известных методов.

В работе анализируются, полученные автором, материалы исследования влияния эксплуатационных факторов на вибронапряженность лопаток ГТУ.

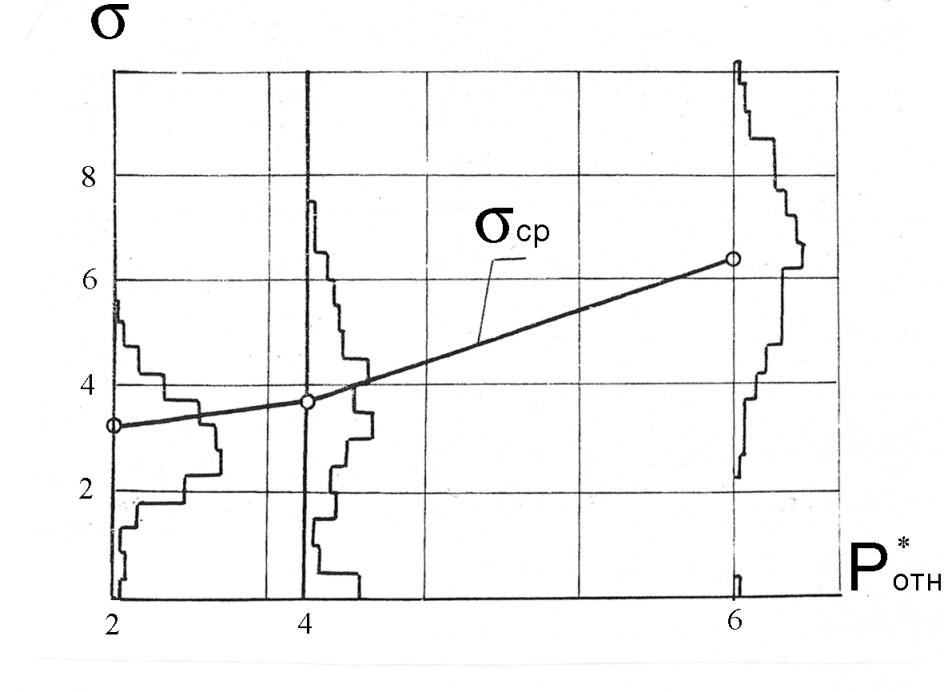

На рисунках 4, 5, 6 показано изменение характера вибронапряженности рабочих лопаток первой ступени осевого компрессора низкого давления с возрастанием интенсивности пульсаций воздушного потока во входном устройстве при постоянных полном давлении и температуре. Представлены данные по одной и той же лопатке при одинаковой частоте вращения ротора (режим работы двигателя).

Аналогичные данные были получены по большому числу лопаток. Соотношение уровней относительных пульсаций ![]() следующее: 1 - 2 - 3,7. С ростом пульсаций изменяются осциллограммы вибронапряжений, спектры колебаний и гистограммы переменных напряжений.

следующее: 1 - 2 - 3,7. С ростом пульсаций изменяются осциллограммы вибронапряжений, спектры колебаний и гистограммы переменных напряжений.

Установлено, что гистограммы, построенные по материалам обработки экспериментальных данных методом «размахов, превышающих заданное значение», изменяют свою форму.

Упомянутый режим двигателя характеризуется резонансом вследствие совпадения седьмой гармоники частоте вращения ротора с собственной частотой третьей изгибной формы лопатки. Установлено, что если уровень пульсаций относительно мал (рис. 4), то интенсивность колебаний на резонансной частоте превышает все прочие. При повышенных пульсациях нерезонансные узкополосные случайные колебания в зонах частот основного тона (f10) и второй изгибной формы (f20) колебаний лопаток превышают резонансные (рис.4-5).

Характер повышения вибронапряженности лопаток по осреднению данных большого числа объектов показан на рис. 7. Одновременно с повышением интенсивности пульсаций воздушного потока во входном устройстве увеличивается и суммарная вибронапряженность лопаток. На рис. 7а показано увеличение значений наибольших напряжений (размахов) с ростом интенсивности пульсаций. Большой разброс значений объясняется случайным характером пиков напряжений. Изменений величины интенсивности гармоник частоты вращения ротора замечено не было.

Исследование и оценка влияния эксплуатационных факторов на вибронапряженность рабочих лопаток турбины производилась с учетом изменения полного давления и температуры воздуха во входном устройстве. Были исследованы вибронапряжения в охлаждаемых лопаток турбины, изготовленных из жаропрочного никелевого сплава,. Логарифмический декремент их колебаний относительно высок за счет применения демпферов сухого трения.

Рис.3. Спектрограмма колебаний лопатки осевого компрессора авиационного ГТД.

В рабочем диапазоне частот вращения роторной системы можно выделить две зоны повышенных переменных напряжений: - резонанс, обусловленный совпадением частоты колебаний основного тона лопатки с 11 - 13 гармониками к частоте вращения ротора, и резонанс собственной частоты первой крутильной формы колебаний лопатки с 27 гармоникой (число лопаток СА), повышенная интенсивность которой (30 db над уровнем шума) вызвана конструктивными особенностями проточной части турбины. Спектр колебаний лопатки в зоне резонанса по первой изгибной форме содержит интенсивные колебания с частотами, отличными от резонансной.

Рис.4. Динамическая напряженность лопатки осевого компрессора в условиях резонанса при низком уровне пульсации газовоздушного потока (Р*1).

а - осциллограмма напряжений (ось ординат - размах колебаний 2А ( ), ось абсцисс - время t). б - спектрограмма процесса вибронапряженности ( ось ординат - логарифм интенсивности колебаний lg G, ось абсцисс - частота колебаний лопаток; нижний индекс обозначает номер собственной формы колебаний; цифрами 1, 2, 3 и т. д. в верхней части спектрограмм обозначены номера гармоник к частоте вращения ротора,

в - гистограмма амплитуд механических напряжений(ось ординат – относительное число циклов одного уровня напряжений р., ось абсцисс - размах колебаний 2А()).

Рис.5. Динамическая напряженность лопатки в том же режиме, что и на рис. 4, при повышенном уровне пульсаций газовоздушного потока (Р*2).

Оси графиков и обозначения те же, что и на рис. 4.

Рис.6. Динамическая напряженность лопатки в том же режиме, что и на рис. 4, но при еще более повышенном уровне пульсаций газовоздушного потока (Р*3.7). Оси графиков и обозначения те же, что и на рис. 4.

Влияние эксплуатационных факторов изучалось, главным образом, на режимах двигателя с резонансами лопаток, поскольку резонансные условия считаются наиболее опасными из-за высокого уровня переменных напряжений.

Эксплуатационные условия предусматривают одновременное изменение давления и температуры воздуха во входном устройстве двигателя. С целью изучения зависимости степени динамической напряженности лопаток от величины полного давления воздуха во входном устройстве рассмотрено несколько типичных эксплуатационных режимов с высоким уровнем напряжений в лопатках.

Рис.7. Влияние интенсивности пульсаций газовоздушного потока перед ступенью на вибронапряженность рабочих лопаток I ступени компрессора:

а - зависимость наибольших зарегистрированных переменных напряжений (пиков ) от интенсивности пульсаций;

(ось ординат - наибольшие пиковые величины переменных напряжений max, ось абсцисс - относительная величина пульсаций полного давления газовоздушного потока во входном устройстве двигателя ![]() ),

),

б - зависимость интенсивности (G) колебаний лопаток от интенсивности пульсаций-Р*.

(ось ординат - G, ось абсцисс - ![]() ).

).

- -Колебания в полосе частоты основного тона колебаний лопаток,

- - Колебания в полосе частоты 2-й изгибной формы колебаний лопаток

- - Колебания в полосе частоты 3-й изгибной формы колебаний лопаток

- - Колебания в полосе частоты 1-й крутильной формы колебаний лопаток

Проблема связи эксплуатационных факторов и вибронапряженности лопаток чрезвычайно важна для оценок долговечности по числу циклов механических напряжений. Данные, полученные при большом числе экспериментов по тензометрированию лопаток позволили оценить коэффициенты корреляции между относительной величиной полного давления Pотн=Pэ/Pн, [представляющей собой отношение эксплуатационного давления на входе в двигатель Pэ к нормальному атмосферному давлению Pн], и относительной величиной среднего значения амплитуды переменных напряжений ![]() [представляющей собой отношение среднего значения амплитуды переменных напряжений в эксплуатационных условиях

[представляющей собой отношение среднего значения амплитуды переменных напряжений в эксплуатационных условиях ![]() к среднему значению амплитуды переменных напряжений при нормальных атмосферных условиях на входе в двигатель

к среднему значению амплитуды переменных напряжений при нормальных атмосферных условиях на входе в двигатель ![]() ].

].

Определялся также коэффициент корреляции r между Pотн и ![]() [представляющим собой отношение максимальной измеренной амплитуды переменных напряжений в эксплуатационных условиях

[представляющим собой отношение максимальной измеренной амплитуды переменных напряжений в эксплуатационных условиях ![]() к максимальной величине амплитуды переменных напряжений при нормальных атмосферных условиях на входе в двигатель

к максимальной величине амплитуды переменных напряжений при нормальных атмосферных условиях на входе в двигатель ![]() ]: В зоне резонанса по основному тону колебаний лопатки коэффициент корреляции между Pотн и ср r=0,88. Уравнение регрессии имеет вид ср =0,71 + 0,25 Pотн. (9)

]: В зоне резонанса по основному тону колебаний лопатки коэффициент корреляции между Pотн и ср r=0,88. Уравнение регрессии имеет вид ср =0,71 + 0,25 Pотн. (9)

В зоне резонанса по крутильной форме коэффициенты корреляции между Pотн и ср r=0,74, коэффициенты корреляции между Pотн и max r=0,76. Уравнения регрессии имеют вид

max = 0,64 + 0,29 Pотн, (10)

ср = 0,47 + 0,39 Pотн. (11)

Возрастание вибронапряжений по изменению гистограмм вибронапряженности с увеличением Pотн показано на рис. 8. График показывает существенное увеличение вибронапряженности лопаток турбины с ростом относительной величины полного давления газовоздушного потока во входном устройстве двигателя P*отн.

Рис.8. Характер изменения средних значений и гистограмм переменных напряжений с ростом относительной величины полного давления. Ось ординат - величина переменных напряжений (2А), ось абсцисс - относительная величина полного давления газовоздушного потока во входном устройстве двигателя P*отн.

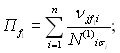

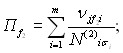

Раздел 4 содержит результаты исследования усталости лопаток турбин и компрессоров ГТУ. Опыты с использованием методов, изложенных в главе 2, проводились при циклическом и узкополосном нагружениях.

Результаты испытаний лопаток осевого компрессора методом «пробит» представлены на рис.9. Материалы таких испытаний наносились на так называемую сетку выпрямленного нормального закона распределения. Особенность этого метода заключается в том, что он позволяет оценить не только средние значения пределов выносливости ![]() , но и их среднее квадратическое отклонение

, но и их среднее квадратическое отклонение ![]() (СКО).

(СКО).

Анализ графика показывает, что функция распределения пределов выносливости лопаток с большой достоверностью подчиняется нормальному распределению.

Существенное повышение эксплуатационной долговечности деталей осевых компрессоров, а, следовательно, безопасности, надежности и ресурса машины в целом, достигается правильным применением методов поверхностного пластического деформирования (ППД). Проблема применения упрочняющей обработки к малоразмерным лопаткам (деталям сложной формы с тонкими кромками), которые изготавливаются из титановых сплавов и прочных антикоррозионных сталей, весьма актуальна. Важной частью проблемы является правильный выбор режима упрочнения лопаток на установках, обеспечивающих смягченный жидкой средой удар дробинок об обрабатываемую поверхность.

Полученные результаты позволяют сделать вывод о том, что упрочняющая финишная обработка профильной части лопаток существенно увеличила их усталостную прочность. Автором установлено, что оптимальное время упрочнения одинаковой дробью лопаток близких размеров из одного и того же сплава и одинаковой твердости можно оценить по величине абсолютной скорости дроби. Расчет времени насыщения упрочнением должен производиться из известного факта равенства произведения V2t или V2P. Здесь V2 - квадрат абсолютной скорости дроби (при обработке одинаковой дробью величина кратная кинетической энергии дробинки) t - время "насыщения" поверхности детали наклепом, Р - удельный расход дроби.

Параметры кривой распределения пределов выносливости используются для расчетов вероятности разрушения при стационарных переменных нагрузках на деталь. Кроме того, они служат основой при построении полной диаграммы усталости.

Многие ответственные детали и узлы транспортных машин (вращающиеся лопасти вертолетов, несущие плоскости и обшивка летательных аппаратов, лопатки и другие детали транспортных газотурбинных установок) подвержены случайным нагрузкам, которые можно характеризовать как узкополосные случайные колебательные процессы.

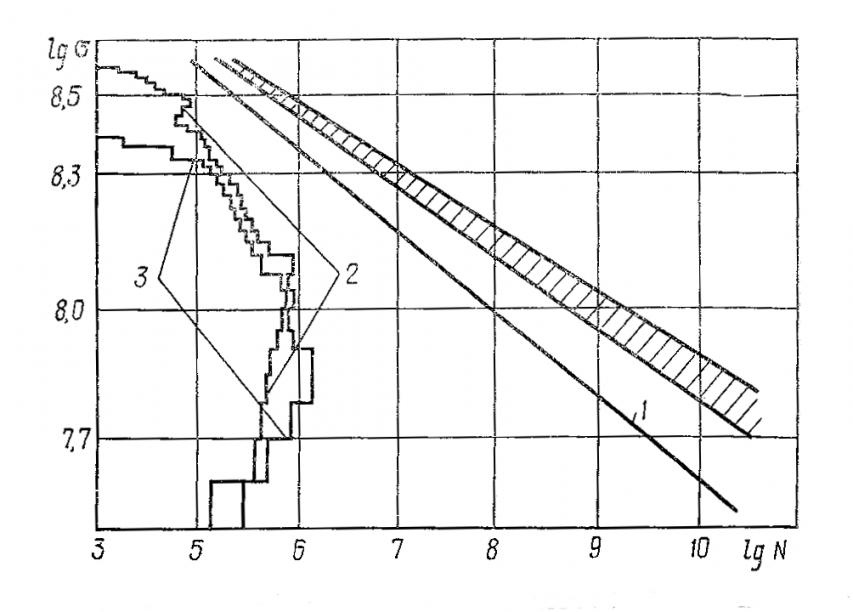

В настоящей работе представлены сравнительные данные испытаний натурных лопаток турбины из никелевого жаропрочного сплава при регулярном циклическом и случайном узкополосном (близком к реальному) нагружении. Эксперименты проводили на электродинамическом вибростенде при комнатной температуре. Результаты испытаний на усталость иллюстрирует рис. 10, где по оси ординат отложен логарифм уровня переменных механических напряжений, Па, по оси абсцисс — логарифм числа циклов. Для получения кривой усталости при регулярном нагружении испытывалось около 100 натурных лопаток.

Относительно большое число испытанных лопаток дало возможность оценить кривые усталости при различной вероятности усталостного разрушения и определить, что показатель наклона кривой, соответствующей вероятности Р = 0,5, m=8.

Рис.9. Кривые распределения пределов выносливости упрочненных и не упрочненных лопаток осевого компрессора. Ось ординат – выпрямленная сетка нормального сигмовидного распределения РР – вероятность разрушения; ось абсцисс – величины переменных напряжений в Па. Цифрами 1, 2, 3 обозначены результаты испытаний разных партий образцов. Цифрой 1 показана функция распределения пределов усталости не упрочненных лопаток.

Установлено, что кривая выносливости испытанных лопаток в широком диапазоне чисел циклов до разрушения и амплитуд напряжений цикла описывается хорошо известным выражением:

mN=const, (12)

где и N — соответственно амплитуда переменных напряжений и число циклов до разрушения.

Рис. 10. Результаты исследования усталости лопаток турбины ГТД: 1 — кривая равной вероятности усталостного разрушения (Р=0,1) ; 2, 3 — гистограммы вибронапряжений при спектральной плотности стационарного случайного нагружения на столе вибростенда соответственно 7,5 5,6 g2/Гц. (Заштрихованная область — рассеивание средних значений долговечности при регулярном нагружении.)

Интенсивность колебаний лопаток, выраженную в величинах средних квадратических значений (СКЗ) амплитуд перемещений, определяли следующим образом:

(13)

(13)

где G(f) — спектральная плотность мощности колебаний подвижного стола вибростенда, g2/Гц; f — собственная частота колебаний лопатки, Гц; — логарифмический декремент колебаний лопатки, оцениваемый по спектрограммам колебаний лопаток по формуле:

(14)

(14)

(f — ширина резонансного пика, Гц, на половине его высоты).

Применение этих формул оправдано, поскольку ширина амплитудно-частотной характеристики (АХЧ) каждой лопатки в половине высоты резонансного пика размещалась полностью в диапазоне частот f2-f1, т. е. при одинаковой спектральной плотности мощности возбуждения. Логарифмический декремент колебаний всех испытанных лопаток находился в пределах 0,01... 0,018. СКЗ амплитуд перемещений лопаток в большей степени зависит от собственной частоты колебаний лопатки, чем от логарифмического декремента колебаний. Поэтому для эксперимента подбирались лопатки с весьма близкими собственными частотами колебаний.

При случайных колебаниях испытывали на двух уровнях спектральной плотности стационарного нагружения (СПМ) две группы лопаток. На обоих уровнях разрушились все лопатки. Тензограммы колебаний лопаток показали, что испытывавшиеся лопатки подвержены узкополосному нагружению с отличающейся интенсивностью. Подобные динамические процессы при обработке разными способами учета амплитуд дают близкие результаты. Вибронапряженность лопаток оценивали с помощью АЦВМ по методу «размахов». Гистограммы размахов переменных напряжений испытуемых лопаток приведены на рис. 10, где на оси абсцисс отложены накопленные числа циклов до разрушения lgN в каждом разряде уровней механических напряжений, на оси ординат — lg.

Эквивалентные напряжения могут быть определены по гистограмме. Было установлено, что вычисления на основе формулы (12) громоздки и мало эффективны.

На базе оценки среднего квадратического значения (![]() ) или «эффективного» значения переменных напряжений эквивалентные напряжения могут определяться по гистограмме с учетом рассеивания напряжений:

) или «эффективного» значения переменных напряжений эквивалентные напряжения могут определяться по гистограмме с учетом рассеивания напряжений:

(15)

(15)

где ![]() — коэффициент вариации напряжений;

— коэффициент вариации напряжений; ![]() —среднее значение действующих напряжений; S — среднее квадратическое отклонение напряжений;

—среднее значение действующих напряжений; S — среднее квадратическое отклонение напряжений; ![]() — относительное число циклов уровня напряжений, соответствующее каждому разряду.

— относительное число циклов уровня напряжений, соответствующее каждому разряду.

Показано, что величины эквивалентных напряжений, рассчитанные по предложенной формуле, хорошо согласуются с полученными опытным путем.

В разделе 5 исследуются проблемы влияния повреждений лопаток осевого компрессора, полученных в условиях эксплуатации, на их усталость. Особенностью ГТУ с высокой степенью повышения давления в компрессоре является повышенная переменная напряженность лопаток в местах максимальных переменных напряжений при их колебаниях (резонансах и не резонансах) по высоким формам. Вследствие высокой насыщенности энергией газового потока накопление усталостных повреждений происходит весьма интенсивно.

При эксплуатационных повреждениях лопаток иногда возникают концентраторы напряжений. К причинам таких повреждений относятся эрозия, коррозия и образование забоин.

Автором разработан экспериментально-расчетный способ оценки степени усталостной поврежденности лопаток с эксплуатационными дефектами. В основе метода лежит гипотеза о линейном накоплении усталостного повреждения с эмпирическими поправками. Базируется метод на диаграмме усталости (кривой Велера) лопаток исследуемой ступени (12) и гипотезе линейного суммирования усталостных повреждений.

Суммирование осуществляется по уровням переменных напряжений

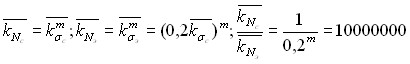

Упомянутая сумма в таком случае приравнивается П, при этом ее величина меняется в очень широких пределах. При случайных колебаниях, П 0,2.

В этом случае образцы подвергались действию регулярного нагружения при сравнительно низком уровне напряжений и испытывались до определенного числа циклов n. После этого его нагружали более высоким уровнем циклической нагрузки и испытывали то же число циклов. И так далее до разрушения.

По каждой кривой (ф-ла 12, рис.10), соответствующей вероятностям разрушения Р=0,1; Р=0,5; Р=0,9 по всем уровням ступеней напряжений, определяется число циклов до разрушения N. По полученным данным оценивается отношение n/N. Затем по каждой кривой подсчитывается суммарное повреждение n/N. Чаще всего эта сумма отличается от единицы. Строится зависимость n/N - W, показанная на рисунке 11. Пределом усталости считается то напряжение, при котором n/N = 1.

Рис.11. На рисунке -1 450 10 8 Н/м2.

Этот способ определения пределов усталости можно считать достаточно условным, но он может применяться для приближенной оценки пределов выносливости.

В разделе 6 рассматривается концепция современных методов определения ресурса по циклическим нагрузкам.

Коэффициент запаса прочности в стендовых условиях, подсчитанный по средним напряжениям, например, по формуле (1), может существенно превышать реальный коэффициент запаса прочности в эксплуатации. Так, вследствие уменьшения из-за действия эксплуатационных факторов предела выносливости на 40% при одновременном увеличении действующих напряжений в три раза, реальный коэффициент запаса прочности лопаток составит:

![]()

Здесь ![]() ,

,![]() - средние значения предела выносливости и действующих переменных напряжений в стендовых условиях работы ГТУ;

- средние значения предела выносливости и действующих переменных напряжений в стендовых условиях работы ГТУ; ![]() - коэффициент запаса прочности, рассчитанный по средним значениям;

- коэффициент запаса прочности, рассчитанный по средним значениям; ![]() - коэффициент запаса прочности лопаток, рассчитанный по средним напряжениям в реальной эксплуатации.

- коэффициент запаса прочности лопаток, рассчитанный по средним напряжениям в реальной эксплуатации.

Столь значительное снижение в эксплуатации коэффициента запаса прочности лопаток по средним напряжениям (до 20%) сопровождается увеличением разброса предела выносливости лопаток и действующих переменных напряжений в них. Коэффициент вариации предела выносливости лопаток по данным эксперимента возрастает более чем в два раза. Что же касается коэффициента вариации для действующих напряжений, то известны случаи увеличения его значения в результате влияния условий эксплуатации в 2-6 раз.

В более явном виде эксплуатационные факторы влияют на снижение коэффициента запаса по количеству циклов переменных напряжений или долговечности:

. (16)

. (16)

Здесь ![]() ,

, ![]() - средние значения коэффициентов запаса по долговечности

- средние значения коэффициентов запаса по долговечности

лопаток в стендовых условиях и в эксплуатации; m - показатель наклона кривой усталости натурных лопаток.

Представленные данные свидетельствуют об актуальности применения расчетов долговечности лопаток компрессоров многорежимных ГТД по переменным напряжениям. Методику такого расчета можно построить на основе моделей динамического нагружения и характеристик усталости натурных лопаток в функции эксплуатационных факторов.

Оценка долговечности деталей, подвергающихся сложному динамическому нагружению, представляет собой задачу, не имеющую в настоящее время однозначного решения. Актуальность ее решения остается значительной, поскольку большинство ГТУ содержат детали, испытывающие многокомпонентное гармоническое или суммарное полигармоническое и случайное широкополосное нагружение. Рабочие лопатки ГТУ относятся к такому типу деталей.

Прогноз долговечности деталей, подверженных действию сложных переменных напряжений, предусматривает изучение процесса накопления усталостных повреждений. Повреждающее действие эксплуатационной нагрузки определяется как ее частотой, так и уровнем (точнее функцией распределения действующих переменных напряжений), а также материалом и конструкцией детали.

Автором показано, что оценку безопасности эксплуатации, долговечности и ресурса лопаток ГТУ следует проводить с учетом следующих факторов:

- Характер напряженности лопаток существенно изменяется с изменением параметров газовоздушного потока. Возрастание мощности пульсаций потока, обуславливающего широкополосное возбуждение, приводит к росту узкополосных случайных составляющих колебаний лопаток в полосах частот, близких к их собственным. Величина СПМ случайной составляющей колебаний лопаток зависит от мощности пульсаций потока.

- В условиях резонанса, т.е. при совпадении частоты одного из гармонических возбудителей с частотой какой-либо собственной формы колебаний лопаток, при сравнительно низкой мощности пульсаций потока, гистограмма распределения составляющих амплитуд напряжений иногда может быть аппроксимирована нормальным распределением (распределением по закону Гаусса).

- Преобладание случайной составляющей возбуждения над детерминированными возбудителями существенно видоизменяет осциллограмму механических напряжений в лопатке, спектр напряжений и гистограмму распределения составляющих амплитуд. Аппроксимация гистограмм в этом случае усложняется, требуется переход к композиционным законам распределения.

- Изменение эксплуатационных условий оказывает существенное влияние на спектр, уровень и гистограммы распределения действующих переменных напряжений в лопатках.

Реально при установившемся режиме ГТУ на вход лопатки, как механической колебательной системы в газовом потоке, поступает стационарный случайный сигнал x(t), а на l выходах реализуются выходные сигналы на любой из собственных частот и форм колебаний yi(t),(i=1,2,3,…l)Рис.12. В подобном случае спектральные соотношения имеют такой вид:

Yi(f) = Hi(f) X(f), (17)

где Yi, Hi, X – финитные преобразования Фурье, реализаций входного и выходных процессов.

Рис.12. Модель лопатки как механической колебательной системы.

Эксперименты (динамическое тензометрирование) с деталями двигателей были построены так, что средние значения величин текущих значений реализаций равны 0.

В таком случае можно определить для каждого канала:

![]() (18)

(18)

Частотные характеристики деталей определяются расчетным или опытным путем. При известной частотной характеристике механической системы спектральная плотность мощности входного процесса![]() определяется с использованием формулы (18).

определяется с использованием формулы (18).

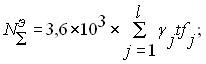

Каждый цикл работы (эксплуатационный цикл) характеризуется последовательным чередованием режимов (по частоте вращения роторной системы) ГТУ. Относительное время работы двигателя на каждом режиме учитывается при помощи коэффициента j.

Для одного цикла работы:

(19)

(19)

l - число режимов в одном цикле работы, ![]() – время работы на конкретном режиме j ГТУ.

– время работы на конкретном режиме j ГТУ.

Гистограмма вибрационной напряженности в отдельном цикле работы ГТУ определяется так:

(20)

(20)

где ![]() - эксплуатационная гистограмма вибронапряженности в режиме j,

- эксплуатационная гистограмма вибронапряженности в режиме j,

![]() - гистограмма вибронапряженности в режиме j без учета эксплуатационных факторов,

- гистограмма вибронапряженности в режиме j без учета эксплуатационных факторов,

Ротн=Pэ/ Pн, Pэ - эксплуатационное давления на входе в двигатель, Pн - стандарное атмосферное давление.

Подобные гистограммы следует получать для всех мест наибольших напряжений по всем частотам и формам колебаний лопаток, реализующимся в рабочем диапазоне частот вращения ГТУ. Препарирование лопаток тензорезисторами осуществлялось с размещением их в местах наибольших напряжений при исследовании колебаний на реализуемых частотах и формах. Автором исследована вибрационная напряженность лопаток турбины на изгибно-крутильных формах колебаний с собственными частотами 15000 – 24000гц.

Гистограмма распределения размахов переменных напряжений в охлаждаемой лопатке турбины на одном из резонансных режимов с высокой средней (собственной) частотой показана на рис. 13.

Рис. 13. Гистограмма распределения размахов переменных напряжений на одном из резонансных режимов с высокой собственной частотой. Ось ординат - относительное число циклов одного уровня напряжений Р. (отношение числа циклов уровня напряжений i к общему числу циклов наработки гистограммы), ось абсцисс - Уровень переменных напряжений i.

Специфика расчета циклической долговечности лопаток состоит в том, что накопление усталостных повреждений происходит в разных местах лопатки на различных собственных частотах и формах колебаний. Наиболее интенсивно накопление повреждений происходит в местах наибольших напряжений на каждой из собственных частот и форм колебаний. Величина и степень рассеивания пределов усталости в разных местах лопаток различны и связаны с конструктивными особенностями лопаток в разных местах.

Скорость накопления усталостных повреждений существенно зависит от величины основной частоты колебаний. Поэтому для каждого возможного опасного резонанса в рабочем диапазоне частот вращения роторных систем должна быть построена гистограмма (например, рис. 13).

Опасность резонанса определяется не только уровнем действующих напряжений, но и значением центральной частоты на каждом j – том режиме работы ГТУ.

Накопленное суммарное число циклов напряжений в лопатках в одном цикле работы:

(21)

(21)

где t - время цикла работы двигателя в часах, fj - средняя частота колебаний лопаток (герцы). В случае резонанса - это резонансная частота, при случайных колебаниях частота определяется как средняя частота узкополосного процесса.

Скорость накопления усталостных повреждений определяется, как правило, временем работы на режиме с резонансными напряжениями и средними частотами зон собственных частот колебаний лопаток.

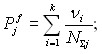

Как известно, оценку прочности, надежности и долговечности по числам циклов лопаток ГТУ можно производить двумя способами:

- Определением запаса прочности с учетом возможного рассеивания величин.

- Расчетом накопления усталостных повреждений (например, по линейной гипотезе) с целью определения критического времени наработки).

Представленные в виде эквивалентных (15) сложные переменные напряжения можно использовать для расчета прочности и надежности деталей ГТУ по переменным напряжениям (1) стр.7.

Расчет запаса прочности следует производить по каждому опасному резонансу в рабочем диапазоне частот вращения двигателя. Экспериментальное определение напряженности в местах наибольших напряжений тоже следует проводить на всех упомянутых частотах и формах.

Рекомендовано учитывать степень накопления повреждений в каждом полетном цикле. и суммировать накопленные повреждения многих полетных циклов с учетом их возможного различия.

Оценка накопленного усталостного повреждения в лопатках в одном полетном цикле основывается на реальной диаграмме усталости и гистограмме переменных напряжений полетного цикла. Гистограмма сложного процесса колебаний представляет собой сумму отношений чисел циклов каждого уровня напряжений i (разряда) к суммарному числу циклов (рис.12).

Гистограмма эксплуатационного (полетного) цикла:

(22)

(22)

где -ji - число циклов разряда i в гистограмме полетного цикла (суммарной по l режимов ГТУ), NЭ - суммарное число циклов переменных напряжений в эксплуатационном цикле.

Эксплуатационный цикл содержит l режимов работы двигателя.

Гистограмма переменных напряжений, полученная опытным путем на j – том режиме, может быть выражена как:

(23)

(23)

где - i - число циклов уровня переменных напряжений разряда i, N j - общее число циклов на фиксированном режиме двигателя j, k - число разрядов i в гистограмме режима j ГТУ.

Процесс накопления усталостных повреждений в этом случае оценивается по следующей формуле:

(24)

(24)

где ![]() - число накопленных циклов в разряде i в суммарной гистограмме эксплуатационного цикла,

- число накопленных циклов в разряде i в суммарной гистограмме эксплуатационного цикла, ![]() - число циклов переменных напряжений требующихся для разрушения на уровне напряжений (в разряде) i. Величина

- число циклов переменных напряжений требующихся для разрушения на уровне напряжений (в разряде) i. Величина ![]() определяется по кривой усталости лопаток, полученной по резонансным усталостным испытаниям лопатки (12).

определяется по кривой усталости лопаток, полученной по резонансным усталостным испытаниям лопатки (12).

В соответствии с линейной гипотезой Пальмгрена – Майнера величина П, при которой происходит разрушение, равна единице. По нашим [4] и литературным данным необходима коррекция линейной гипотезы суммирования усталостных повреждений, поскольку величина П может изменяться в пределах 0,5 – 2,5.

В рабочем диапазоне частот ГТУ может иметь место несколько резонансных зон с центральными частотами fсобств., доминирующими в колебаниях лопаток на j режиме двигателя. Скорость накопления усталостных повреждений определяется этой частотой.

Наиболее интенсивно накапливаются усталостные повреждения в местах наибольших напряжений при колебаниях на доминирующей частоте. Место наибольших напряжений определяется расчетным или опытным путем. Процессы накопления повреждений на разных собственных частотах могут протекать параллельно.

Может быть составлена система из стольких уравнений накопления повреждений, сколько опасных зон в рабочем диапазоне частот вращения двигателя имеет место:

………………………… …..… (25)

где - n, m, t - число режимов с доминирующей частотой f1, f2, ft соответственно и опасным уровнем переменных напряжений, ![]() - число циклов в разряде I в суммарной гистограмме,

- число циклов в разряде I в суммарной гистограмме, ![]() - число циклов до разрушения на уровне гармонических переменных напряжений (разряд) i, определяется по результатам резонансных усталостных испытаний на собственных частотах f1, f2, ft.

- число циклов до разрушения на уровне гармонических переменных напряжений (разряд) i, определяется по результатам резонансных усталостных испытаний на собственных частотах f1, f2, ft.

Недопустимое значение П (разрушение лопаток) наступает при постепенном его приближении к критической величине.

Можно допустить, что в общем случае процессы накопления повреждений в разных местах лопатки слабо связаны между собой. В первом приближении эти процессы можно считать независимыми.

В процессе опытной доводки машин накапливаются материалы для расчета усталости и отказы, как следствие эксплуатации. Это позволяет корректировать направление и объем исследований и сопоставлять расчеты с опытом эксплуатации.

Для лопаток авиационных ГТД в соответствии с требованиями ИКАО вероятность разрушения конструкции не может превышать Р 0,70,9. Выбор метода расчета зависит от требуемого уровня надежности.

Изменение характера, структуры переменной напряженности лопаток с течением времени наработки (и режима ГТД) должны учитываться. Могут изменяться и характеристики усталости лопаток. Соотношение этих характеристик определяет долговечность лопаток по усталости.

Из выражений (24 и 25) с учетом числа полетных циклов получаем:

Где  - относительное число циклов амплитуды i в полетном цикле; R – число полетных циклов для появления усталостной трещины; – число ступеней напряжений в полетном цикле;

- относительное число циклов амплитуды i в полетном цикле; R – число полетных циклов для появления усталостной трещины; – число ступеней напряжений в полетном цикле;  - число циклов в блоке;

- число циклов в блоке; ![]() - число циклов i до появления усталостной трещины.

- число циклов i до появления усталостной трещины.

Отсюда:

(26)

(26)

Величина ![]() определяется из уравнения (12):

определяется из уравнения (12):

Где ![]() - величина ограниченного предела выносливости на базовом числе циклов Ni.

- величина ограниченного предела выносливости на базовом числе циклов Ni.

Поэтому, число полетных циклов соответствующее вероятности разрушения Р=0,5:

(27)

(27)

Где ![]() и

и ![]() медианные значения ограниченных пределов усталости и действующих напряжений.

медианные значения ограниченных пределов усталости и действующих напряжений.

Величина рассеивания переменных напряжений зависит от величины разряда i.

Предположив, что распределение амплитуд внутри разряда подчиняется нормальному закону получим:

![]()

![]() - случайная величина, среднее значение равно 1.

- случайная величина, среднее значение равно 1. ![]() - коэффициент вариации, характеризующий рассеивание действующих напряжений. uP – квантиль нормального распределения.

- коэффициент вариации, характеризующий рассеивание действующих напряжений. uP – квантиль нормального распределения.

Оценку рассеивания циклической долговечности целесообразно производить по формуле:

lgR = C+m(lg-1-lg); (28)

где: m и  - величины условно принятые как детерминированные. Поскольку величины пределов усталости и действующих напряжений независимы, то можно дисперсию величины R представить как:

- величины условно принятые как детерминированные. Поскольку величины пределов усталости и действующих напряжений независимы, то можно дисперсию величины R представить как:

![]()

![]() ;

;![]() - дисперсии соответственно lg-1 и lg. m – показатель наклона кривой усталости.

- дисперсии соответственно lg-1 и lg. m – показатель наклона кривой усталости.

Дисперсии функции случайных величин:

![]() (С1-1);

(С1-1); ![]() (С1).

(С1).

![]() (29)

(29)

Согласно формуле (21) время полетного цикла в часах t. Продолжительность эксплуатации в часах:

= R t.

lg = lgt + lgR. (30)

Продолжительность эксплуатации в часах соответствующая вероятности разрушения Р:

![]() (31)

(31)

Где:  .

.

Бортовые системы, производящие регистрацию наработки на каждом режиме работы ГТУ в каждом эксплуатационном цикле позволяют наряду с опытными данными разработчика получать гистограммы вибрационной напряженности всех эксплуатационном циклов и, таким образом, оценивать степень накопления усталостного повреждения в эксплуатационном цикле.

Расчет степени накопления усталостной повреждаемости на режимах с высоким уровнем переменных напряжений n, m, t рекомендуется производить при помощи коэффициента (стр.25-27).

В Ы В О Д Ы

1. Разработана и экспериментально проверена концепция оценки безопасности эксплуатации, надежности и ресурса основанная на гипотезе параллельного накопления усталостного повреждения при работе ГТУ на разных режимах и при колебаниях лопаток по различным формам колебаний.

2. Выполнено исследование процесса накопления усталостных повреждений в лопатках при случайных, близких к эксплуатационным напряжениях, проведены сравнительные усталостные испытания рабочих лопаток турбины, выполненных из никелевого сплава при узкополосных случайных напряжениях (приближенных к реальным эксплуатационным) и циклических напряжениях с построением полной диаграммы усталости.

3. На основе эксперимента установлено, что распределение чисел циклов до усталостного разрушения при случайных нагрузках подчиняется логарифмически – нормальному закону распределения.

4. Предложена формула для расчета величины эквивалентного циклического напряжения ![]() , равного по повреждающей способности случайному нагружению, описываемому гистограммой реальной напряженности лопаток.

, равного по повреждающей способности случайному нагружению, описываемому гистограммой реальной напряженности лопаток.

5. Разработана методика эксперимента и проведены испытания на усталость рабочих лопаток турбины на частоте, близкой к частоте основного тона лопаток при случайных узкополосных колебаниях. Эксперимент проведен с устойчивой обратной связью в течение всего опыта и регистрацией начала разрушения по малому изменению собственной частоты колебаний.

6. Выполнена корректировка линейной гипотезы суммирования усталостных повреждений, показана необходимость внесения в нее соответствующих поправок. Произведена оценка величины поправок и величина их разброса для лопаток турбины.

7. Обоснована применимость кривых распределения пределов выносливости для оценок прочности и долговечности деталей. Кривые получены на основе большого числа экспериментальных данных по испытаниям на усталость стальных образцов, натурных лопаток турбин и компрессоров изготовленных из хромистых и хромоникелевых сталей, титановых и никелевых жаропрочных сплавов.

8. Исследован на основе опытных материалов состав процесса переменной напряженности лопаток авиационных двигателей с высоким значением к. Наряду с гармониками, связанными с вращением роторных систем, выявлен сравнительно высокий уровень переменных напряжений случайного характера, вызванный высокой турбулизацией газовоздушного потока.

Построены гистограммы переменных напряжений лопаток осевых компрессоров и турбин на различных режимах ГТУ, позволяющие проводить расчеты надежности, прочности, долговечности и ресурса ГТУ.

9. Разработан теоретически и экспериментально обоснован метод определения эквивалентных по повреждающему действию циклических напряжений в лопатках с использованием эксплуатационных гистограмм переменных напряжений в течение эксплуатационного цикла.

10. Разработан алгоритм учета влияния внешних эксплуатационных условий (Р*вх) на структуру и уровень переменных напряжений в лопатках компрессора и турбины на основе опытных данных о влиянии внешних эксплуатационных условий на уровень вибрационной напряженности ГТУ, позволяющие по данным стендовых измерений переменных напряжений в лопатках оценивать их вибрационную напряженность с учетом внешних эксплуатационных факторов.

11. Разработан и обоснован расчетно-экспериментальный метод оценки усталостных повреждений лопаток осевого компрессора с эксплуатационными забоинами различного типа. (Метод основан на ускоренном способе оценок пределов выносливости).

12. Аналитически обосновано и экспериментально подтверждено что, для различных современных методов обработки дробью, когда наряду с упрочнением повышается чистота поверхности, оценка «времени насыщения» наклепом должна производиться на основе критического значения обобщенных параметров V2t, V2P (где V - абсолютная скорость дроби, t - время "насыщения" поверхности детали наклепом, Р - удельный расход дроби)с учетом диаметра шариков. Найдены рациональные режимы упрочнения, повышающие пределы усталости лопаток компрессоров ГТУ на 1030% и улучшающие чистоту поверхности.

ОСНОВНОЕ СОДЕРЖАНИЕ ДИССЕРТАЦИИ ОПУБЛИКОВАНО В СЛЕДУЮЩИХ РАБОТАХ:

Журналы, рекомендованные ВАК:

- Капралов В.М. Расчет лопаток турбомашин по данным о переменных напряжениях. Научно-технические ведомости СПбГПУ. Наука и образование, №3(84), стр. 27-32.

- Капралов В.М. Вибрации лопаток осевого компрессора в условиях вращающегося срыва. Научно-технические ведомости СПбГПУ. Наука и образование, №3(84), стр. 70-74.

- Капралов В.М. Исследование структуры вибрационной напряженности лопаток осевого компрессора авиационных ГТД. // Полет, Из-во Машиностроение, 2009г., №9, стр.31-37.

- Капралов В.М. Оценка долговечности и ресурса лопаток осевых компрессоров многорежимных авиационных ГТД. // Полет, Из-во Машиностроение, 2009г., №11, стр.56-60.

- Шашин М.Я., Капралов В.М. О распределении усталостной долговечности в логарифмическом масштабе при ограниченных выборках. // Заводская лаборатория,1976г., том 42,№9, стр.1115-1119.

- Капралов В.М., Егоров В.П. Выносливость лопаток осевого компрессора, изготовленных прокаткой. // Авиационная промышленность,1977г., №1,стр.20-22.

- Шашин М.Я., Капралов В.М. Оценка предполагаемой эффективности упрочнения ППД на основе обобщенных параметров. // Вестник машиностроения, 1977г.,№4, Стр.53-55.

- Капралов В.М., Скворцов Р.Б. Исследование вибрационной нагруженности рабочих лопаток турбины авиационного ГТД с демпфером сухого трения. // Strength of materials. The international journal. Проблемы прочности,1982г.,№5,стр.83-85.

- Капралов В.М., Фесенко Н.И. Точность измерения механических напряжений (деформаций) тензорезисторами. // Strength of materials. The international journal. Проблемы прочности,1984г., №8, Стр.116-120.

- Капралов В.М. Динамическая напряженность консольных лопаток турбокомпрессоров ГТД. // Strength of materials. The international journal. Проблемы прочности,1985г., №3, стр.108-113.

- Капралов В.М. Усталость лопаток газовых турбин при случайных колебаниях. // Strength of materials. The international journal. Проблемы прочности. 1987г., №7,стр.47-50.

- Егоров В.П., Корнет И.Ф., Капралов В.М., Матвийчук В.А. Оптимизация технологии холодной вальцовки с учетом характеристик усталости лопаток осевых компрессоров. // Strength of materials. The international journal. Проблемы прочности, 1987г., №5, стр.89-92.

- Шашин М.Я., Капралов В.М., Кузько Э.Р. Параметры уравнения подобия усталостного разрушения. Ж.-л. Вестник машиностроения,1973г.,№6,стр.7-9.

- Капралов В.М. Влияние эрозионного износа на выносливость консольных лопаток авиационных ГТД. Ж.-л. Известия ВУЗов, Авиационная техника,№1,1974г., стр.160-162.

Публикации:

- Капралов В.М., Шашин М.Я. Об оперативном методе оценки распределения долговечности по усеченной выборке. В сб. Статистические вопросы прочности и динамики машин. Тезисы докладов совещания. Рига,7-9апреля 1976г. Стр.9.

- Капралов В.М., Скворцов Р.Б. Изучение влияния механического демпфирования на вибронапряженность рабочих лопаток турбины авиационного ГТД подробным анализом сигналов тензорезисторов. В сб. Вибрационная прочность и надежность двигателей и систем летательных аппаратов. КуАИ им. С.П.Королева. Межвузовский сборник, выпуск 7,г. Куйбышев,1980г. Стр.83-88.

- Шашкин В.В., Капралов В.М., Крысин А.Г., Лукинский В.С. Прогнозирование ресурса сложных механических систем. Ленинград, ЛДНТП,1980г.28 стр. С ил.

- Капралов В.М., Фесенко Н.И. К оценке надежности промышленных изделий в свете решений 26 съезда КПСС. Материалы VIII Ленинградской конференции 17-18 ноября 1981г., ЛДНТП, Ленинград, стр.34-36.