Разработка методик прочностного анализа при создании новых и модернизации выпускаемых кузовов легкового и малотоннажного грузового автомобилей

На правах рукописи

Зыков Сергей Николаевич

РАЗРАБОТКА МЕТОДИК ПРОЧНОСТНОГО АНАЛИЗА ПРИ СОЗДАНИИ НОВЫХ И МОДЕРНИЗАЦИИ ВЫПУСКАЕМЫХ КУЗОВОВ ЛЕГКОВОГО И МАЛОТОННАЖНОГО ГРУЗОВОГО АВТОМОБИЛЕЙ

Специальность 05.05.03 – Колесные и гусеничные машины

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Ижевск - 2006

Работа выполнена в Ижевском государственном техническом университете и открытом акционерном обществе «Ижевский автомобильный завод»

| Научный руководитель | доктор технических наук, профессор Филькин Николай Михайлович |

| Официальные оппоненты: | доктор технических наук, профессор Фасхиев Хакимзян Амирович кандидат технических наук, доцент Ефремов Сергей Михайлович |

| Ведущая организация | Научно-технический центр открытого акционерного общества «Камский автомобильный завод» (НТЦ ОАО «КАМАЗ», г. Набережные Челны) |

Защита состоится «19» июня 2006 года в 1400 часов на заседании диссертационного совета Д 212.065.03 в Ижевском государственном техническом университете по адресу: 426069, г. Ижевск, ул. Студенческая, дом 7, ИжГТУ, корп. 7.

С диссертацией можно ознакомиться в библиотеке Ижевского государственного технического университета.

Отзывы на автореферат в двух экземплярах, заверенные гербовой печатью, просим направлять на имя ученого секретаря диссертационного совета.

Автореферат разослан «16» мая 2006 г.

Ученый секретарь

диссертационного совета,

доктор технических наук, профессор Ю.В. Турыгин

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность проблемы. В настоящее время Россия является одним из мировых лидеров по количеству дорожно-транспортных происшествий (ДТП). На 10000 автомобилей приходится 12 ДТП с человеческими жертвами. По сравнению с Германией с ее более высокой автомобилизацией населения, где ежегодно гибнет около 7000 человек, на дорогах России погибает более 30000 человек. Одной из причин высокой смертности при авариях является несовершенство конструкций российских автомобилей. Поэтому на сегодняшний день актуальными являются работы по созданию более совершенных с точки зрения безопасности конструкций российских автомобилей и модернизации уже выпускаемых образцов.

Для создания законодательной базы обеспечения европейских норм безопасности транспортных средств с 1 января 2005 г. на территории России начат постепенный ввод правил пассивной безопасности ЕЭК ООН № 94, 95. Эти правила содержат описание тестовых стендовых испытаний и требования, которым должна соответствовать конструкция легкового автомобиля в случае бокового и фронтального ударных воздействий. Большое количество нормативных требований требует тщательной конструкторской проработки проектируемой модели автомобиля и проведения серии дорогостоящих стендовых испытаний. Например, стоимость разового стендового испытания на соответствие правилам ЕЭК ООН № 94 составляет более 500000 рублей. В свете этих фактов на этапе проектно-конструкторских работ актуальным является использование современных методов исследования, включая компьютерное трехмерное моделирование конструкции и ее численный инженерный анализ. При этом значительно уменьшается время проведения проектно-конструкторских работ и их стоимость, по экспертным данным до 68 %. Значительную долю в снижение стоимости вносит уменьшение количества необходимых стендовых испытаний, сводящихся к проверке адекватности численных экспериментов.

Для проведения численного инженерного анализа необходимо иметь конструкторско-технологическую информацию об анализируемом объекте в электронном виде. Программное обеспечение, используемое в производстве на российских предприятиях, обычно носит специализированный характер и нацелено на автоматизацию конкретных производственных процессов (проектно-конструкторские работы, технологическое обеспечение и др.). Формат и объемы электронной информации, которыми оперируют данные программные продукты, различны, что требует новых подходов к подготовке исходных данных инженерного анализа конструкции автомобилей.

Вышеизложенное подтверждает актуальность диссертационной работы и потребность в разработке и совершенствовании методик прочностного анализа автомобилей в условиях действующего автосборочного производства.

Целью диссертационной работы является разработка методик прочностного анализа при создании новых и модернизации выпускаемых кузовов легкового и малотоннажного автомобилей, базирующихся на современных компьютерных системах и технологиях.

Задачи исследований. Обозначенная цель и проведенный анализ проблем по теме диссертации позволили определить круг основных задач для исследования:

- разработать методику подготовки исходных геометрических данных для проведения конечно-элементного прочностного анализа кузовных деталей легкового и малотоннажного грузового автомобилей на основе информации, полученной с различных этапов производственного цикла;

- разработать методики и подходы к подготовке и проведению различных видов прочностного анализа в отношении кузовных деталей легкового и малотоннажного грузового автомобиля;

- разработать методику численного моделирования испытаний на удар кузовов легкового и малотоннажного грузового автомобилей при обеспечении минимального количества анализируемых деталей;

- разработать методику сравнительной качественной оценки жесткости протяженных кузовных деталей с малой кривизной поверхности в различных вариантах исполнения;

- провести по разработанным методикам расчетные исследования в рамках работ по модернизации кузова легкового автомобиля ИЖ-2126 на предмет приведения его в соответствие правилам пассивной безопасности ЕЭК ООН № 94;

- провести расчетные исследования по повышению жесткости пространственных кузовных деталей автомобилей семейства «ИЖ» с применением разработанных методик;

- разработать новую конструкцию передней части моторного отсека кузова автомобиля ИЖ-2126, удовлетворяющую правилам пассивной безопасности ЕЭК ООН № 94;

- предложить и обеспечить реализацию методик, разработанных в диссертации, в практику использования компьютерного инженерного анализа применительно к кузовным деталям легкового и малотоннажного грузового автомобилей.

Методы исследований. Диссертационное исследование базируется на теории технологии автомобильного производства; методах прочностных исследований, применяемых в отношении кузовных деталей; стендовых экспериментальных исследований; нормативных документах, касающихся правил пассивной безопасности водителя и пассажиров легкового автомобиля.

Достоверность и обоснованность.

В ходе работы над диссертацией в достаточно большом объеме выполнены научно-исследовательские и опытно-конструкторские работы. Достоверность исследований обеспечены экспериментальной апробацией разработанных методик в условиях реального производства, а так же стендовыми испытаниями экспериментальных образцов легковых и малотоннажных грузовых автомобилей.

Научная новизна. Научная новизна выполненной диссертации заключается в следующем:

1. Разработана методика использования современных программных средств геометрического моделирования и инженерного анализа в работах по модернизации конструкций кузовов легковых и малотоннажных грузовых автомобилей в условиях реального производства и постоянно меняющихся эксплуатационных требований к транспортным средствам.

2. Разработана методика подготовки электронных геометрических данных для инженерного анализа в условиях реального автомобильного производства при многообразии источников информации и специфике их использования. Обоснована необходимость обязательной геометрической переработки электронных геометрических моделей, применяемых для инженерного анализа, с целью последующего построения наиболее рациональных расчетных областей с точки зрения формы конечных элементов и их количества.

3. Обоснованы принципы наложения начальных и граничных условий для инженерного анализа демпфирующей способности отдельных частей кузова легкового автомобиля.

4. Разработана методика численного анализа распределения на кузовных деталях пластичных шарниров и участков с повышенной жесткостью для увеличения энергопоглащающей способности элементов кузова в ходе работ по модернизации конструкции кузова легкового автомобиля.

5. Разработаны подходы к оценке технологичности изготовления протяженных кузовных деталей малой кривизны путем проведения качественного анализа жесткости конструкции.

Практическая полезность. Разработанные методики подготовки данных и проведения инженерного анализа позволяют существенно сократить время проведения проектно-конструкторских работ по проектированию и модернизации легковых и малотоннажных грузовых автомобилей, применять обоснованные конструктивные решения. При этом значительно снижаются материальные затраты на проведение проектных работ и последующие стендовые испытания. Применение методики проведения работ по изменению демпфирующей способности отдельных частей кузова способствует повышению пассивной безопасности всего автомобиля.

Реализация результатов. В период 2000-2005 г.г. автор диссертационной работы принимал участие в работах по модернизации автомобилей семейства «ИЖ». Разработанные положения диссертационного исследования внедрены в практику проектно-конструкторских работ по разработке и модернизации различных моделей автомобилей, выпускаемых в ОАО «ИжАвто».

Апробация работы. Основные положения диссертационной работы докладывались и обсуждались: on the 21st CAD-FEM Users’ Meeting 2003 International Congress on FEM Technology (Potsdam, Germany, 2003 y.); on the XII International Confererce of aerophisical research (Novosibirsk, 2004 y.); на VI Всероссийской научно-технической конференции «Новые информационные технологии» (Москва, 2003 г.); на XX юбилейном международном семинаре по струйным, отрывным и нестационарным течениям (Санкт-Петербург, 2004 г.); на Третьей, Четвертой и Пятой конференции пользователей программного обеспечения CAD-FEM GmbH (Москва, 2003, 2004, 2005 г.г.); на III Международной конференции «Математическое моделирование в образовании, науке и производстве 2003» (Тирасполь, 2003 г.); на II Всероссийской конференции «Прогрессивные технологии в обучении и производстве» (Камышин, 2003 г.); на Международной научно-технической конференции «Современные информационные технологии» (Пенза, 2003 г.); на Региональной научно-технической конференции «Экологическая и эксплуатационная безопасность подвижных транспортных средств» (Чайковский, 2004 г.); на Всероссийской конференции с участием стран СНГ «Современные проблемы машиностроения и транспорта» (Ульяновск, 2003 г.); на 3-й Международной научно-практической конференции «Конкуренция и конкурентоспособность. Организация производства конкурентоспособной продукции» (Новочеркаск, 2004 г.); на Международной научно-технической конференции «Современные информационные технологии» (Пенза, 2004 г.); на Ежегодной XVII Международной Интернет-конференции молодых ученых и студентов по современным проблемам машиноведения (Москва, 2005 г.); на Международном научном симпозиуме, посвященном 175-летию МГТУ им. Н.Э. Баумана (Москва, 2005 г.); на Международном научном симпозиуме, посвященном 140-летию МГТУ «МАМИ» (Москва, 2005 г.); на 53-ей Международной научно-технической конференции Ассоциации автомобильных инженеров «Проблемы и перспективы автомобилестроения в России» (Ижевск, 2006 г.).

Основные положения диссертации неоднократно докладывалась и обсуждалась на кафедре ИжГТУ «Автомобили и металлообрабатывающее оборудование», на кафедре УдГУ «Дизайн промышленных изделий», а также на научно-технических совещаниях в Управлении главного конструктора и в отделе компьютерных систем и технологий ОАО «ИжАвто».

Публикации. По теме диссертации опубликовано 31 научная статья; 1 тезис доклада; выпущено 2 отчета о научно-исследовательской работе, выполненной в соответствии с подпрограммой «Транспорт» научно-технической программы Минобразования РФ «Научные исследования высшей школы по приоритетным направлениям науки и техники».

Структура и объем диссертации. Диссертационная работа состоит из введения, пяти глав, заключения и выводов, списка литературы (126 наименований). Общее количество страниц в диссертационной работе 158, в том числе 76 рисунков и 9 таблиц.

КРАТКОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность диссертационной работы, сформулированы проблемы и определен объект исследования, приведено краткое описание всех глав, дается общее представление о диссертационной работе.

В первой главе

Дан обзор по вопросу проектирования, инженерного анализа и изготовления кузовов современных легковых автомобилей. Проведен анализ особенностей, тенденций и перспектив развития, что позволило сформулировать цели и задачи диссертационной работы.

Теме разработки и проектирования конструкции кузова легкового автомобиля посвящено множество публикаций. Общим вопросам компоновки и проектирования уделили внимание в своих работах А.М. Кац, В.К. Вахламов и др. Отмечено, что большинство кузовов легковых автомобилей изготовляются по штампосварной технологии из листового проката. Распространенность этого способа производства обусловлена высокой технологичностью и низкими материальными затратами, что особо актуально в условиях массового производства.

Кузов современного легкового автомобиля является несущей конструкцией и вопросу определения его напряженно-деформируемого состояния (НДС) под действием разнообразных нагрузок уделяется первостепенное внимание. В работах И.В.Балабина, В.М. Беляева, С.Г. Борисова, Н.Ф. Бочарова, В.Н. Зузова, В.Г. Миронова, Л.Н. Орлова, А.И. Рябчинского, В.Б. Цимбалина, М.Б. Школьникова и многих других рассмотрены вопросы определения НДС как с помощью натурных стендовых испытаний (метод хрупких покрытий, электротензометрирование, ударные испытания и т.д.), так и при помощи расчетных исследований.

Кузов легкового автомобиля состоит из множества скрепленных между собой листовых деталей. Анализу НДС кузовные детали подвергаются на всех этапах производственного цикла. Их исследуют и как отдельные детали и как элементы кузовных сборок. Проектирование и расчет деталей из листового материала имеют определенную специфику. М.Е. Зубцов, Е.А. Попов, В.П. Северденко и другие авторы освещают теоретические вопросы проектирования и практические вопросы изготовления тонколистовых кузовных деталей. Стоит заметить, что аналитическое исследование НДС тонколистовых деталей возможно лишь для простой поверхностной геометрии. Для сложных листовых деталей инженерный анализ в настоящее время осуществляют с использованием метода конечных элементов. Основы данного метода широко известны и рассмотрены во многих изданиях. Например, применительно к анализу пространственных тонкостенных конструкций использование метода конечных элементов рассмотрел В.П. Агапов.

На сегодняшний день применение метода конечных элементов для решения задач инженерного анализа кузовных деталей является общепринятой практикой мирового автомобилестроения. Для этих целей созданы специализированные программные системы, такие как ANSYS, NASTRAN и др., позволяющие в максимально короткие сроки и качественно проводить инженерные расчеты. З.И. Бурман, С.А. Сергиевский и другие дают обзор существующих программных продуктов и возможности их инструментальных средств. На основании этих публикаций можно сделать вывод, что независимо от фирмы-разработчика данных систем их функции идентичны, как идентично и место, занимаемое данными системами в реальном промышленном производстве.

На основании анализа литературы и практического опыта было выявлено следующее. Несмотря на большой выбор инструментальных средств для проведения компьютерного инженерного анализа, который в настоящее время имеется в распоряжении разработчиков конструкции легковых и малотоннажных грузовых автомобилей, наблюдается нехватка научно обоснованных методик их эффективного применения для решения задач в условиях реального производства. В частности это проявляется в области решения задач по модернизации существующих моделей автомобилей и адаптации конструкции их кузовов к постоянно ужесточающимся требованиям по пассивной безопасности и комфортности автомобиля.

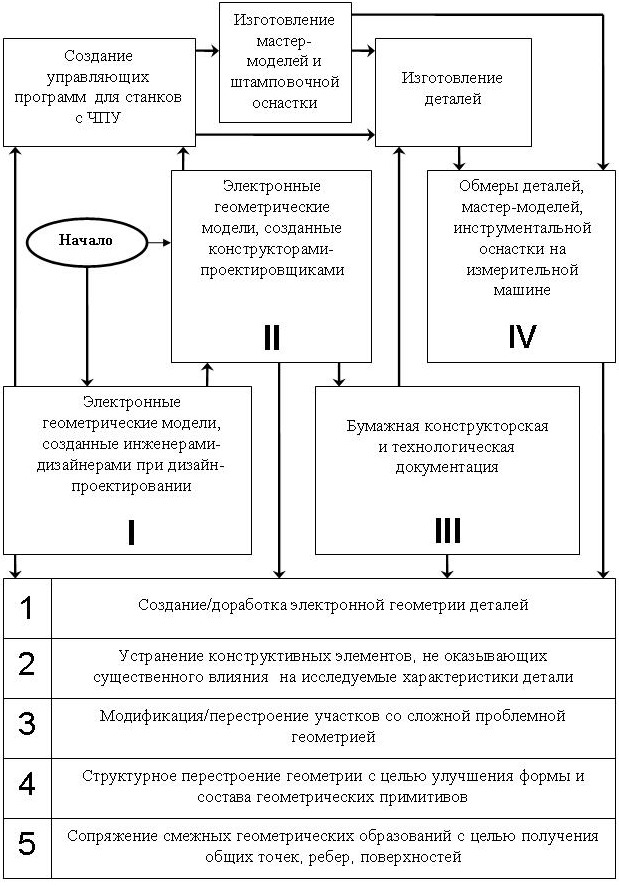

Во второй главе разработана методика подготовки геометрических данных модели для проведения компьютерного конечно-элементного инженерного анализа (рис. 1).

Рис. 1. Пути получения конструкторско-технологической информации

для инженерного анализа на современном автомобильном производстве

Проведение конечно-элементного анализа сложной пространственной конструкции, такой как штампосварной кузов современного легкового автомобиля, в настоящее время основывается на использовании электронной геометрии изделия. В условиях реального промышленного производства информацию об электронной геометрии можно получить не со всех этапов производственного цикла. На проблему дефицита информации накладывается проблема ее качества и невозможности прямого наложения на полученную электронную геометрию конечно-элементной сетки.

Необходима методика подготовки имеющейся информации для инженерного анализа. На рис. 1 приведена схема путей получения геометрической информации об анализируемой детали в условиях промышленного предприятия и перечень подготовительных работ, которые необходимо провести над электронной геометрией перед процедурой конечно-элементного разбиения.

Электронная геометрия, которую используют в своей работе различные структурные подразделения предприятия, имеет специфический характер. Объем такой информации незначителен, т.к. содержит только необходимые данные для работы конкретного подразделения (эскизная геометрия дизайнеров (цифра I), компоновочная геометрия конструкторов-проектировщиков (цифра II) и т. д.). Для инженера-расчетчика такая информация не является достаточной и нуждается в дополнительной доработке и адаптации для инженерного анализа.

В отношении деталей, подлежащих инженерному анализу, на которые по каким-либо причинам отсутствует электронная геометрия, информация о геометрии можно получить из результатов обмеров деталей (цифра IV) или исходя из бумажной чертежной документации (цифра III).

Несмотря на то, какой вид информации об исследуемом объекте имеет в распоряжении инженер для конечно-элементного анализа, эта информация нуждается в обязательной подготовке в системах геометрического моделирования (пункты 1-5).

В третьей главе представлены общие вопросы проведения конечно-элементного анализа в отношении кузовных деталей легкового и малотоннажного грузового автомобилей и основные расчетные формулы.

На рис. 2 представлена схема подготовки и проведения численного инженерного анализа.

При выборе объемов электронной геометрической модели для решения задачи инженерного анализа необходимо руководствоваться принципом минимизации количества используемых конечных элементов при обоснованном наложении граничных условий.

Любой конечно-элементный анализ начинается с процедуры наложения на электронную геометрию расчетной сетки. Как показывает практика, из-за проблем неудовлетворительного построения сетки конечных элементов на участках моделей сложной геометрии, характерных для большого количества кузовных деталей легкового автомобиля, приходится многократно возвращаться со стадии конечно-элементного разбиения на этап геометрической подготовки в CAD-системах с целью проведения дополнительных геометрических перестроений. Поэтому перед наложением сетки необходимо проводить анализ геометрии на пригодность к рациональному сеточному разбиению.

Рис. 2. Схема подготовки и проведения численного инженерного анализа

кузова легкового автомобиля

Единожды построив конечно-элементные модели деталей кузова автомобиля, есть возможность проводить различные виды инженерного анализа. В основном применяют динамический анализ (для определения частот собственных колебаний деталей) и прочностной анализ (для расчета НДС конструкции под действием разнообразных нагрузок).

Общее уравнение движения механической системы, которое решается при инженерном анализе в матричной форме имеет вид:

![]() ,

,

где М – матрица масс; С – матрица коэффициентов демпфирования (сопротивлений); ![]() – матрица коэффициентов жесткостей звеньев;

– матрица коэффициентов жесткостей звеньев; ![]() – вектор узловых ускорений;

– вектор узловых ускорений; ![]() – вектор узловых скоростей; u – вектор узловых перемещений; F(t)– вектор нагрузок; t – время.

– вектор узловых скоростей; u – вектор узловых перемещений; F(t)– вектор нагрузок; t – время.

Для определения частот собственных колебаний применяют модальный анализ. Воздействие внешних сил и демпфирование отсутствуют (C = 0, F(t) = 0). Тогда уравнение (1) принимает вид:

![]() .

.

При прочностном анализе определяется напряженно-деформируемое состояние конструкции под действием нагрузок. Тогда уравнение (1) при ![]() принимает вид:

принимает вид:

Ku = F(t).

Для проведения расчетов по тематике данной диссертации использовался вычислительный программный конечно-элементный комплекс ANSYS, в основе которого лежат решения изложенных выше уравнений.

В четвертой главе представлены разработанные методики подготовки и проведения инженерного анализа в отношении деталей при модернизации серийно выпускаемых кузовов легкового и малотоннажного грузового автомобилей.

Задача модернизации серийно выпускаемого кузова включает в себя достижение целей модернизации при одновременном обеспечении минимизации материальных и временных затрат на выполнение работы.

На кузовные детали легкового автомобиля во время производства и эксплуатации действуют разнообразные нагрузки как гармонического, так и негармонического характера. Для определения прочностных показателей конструкции кузова и отдельных его элементов необходимо проводить различные виды прочностного анализа.

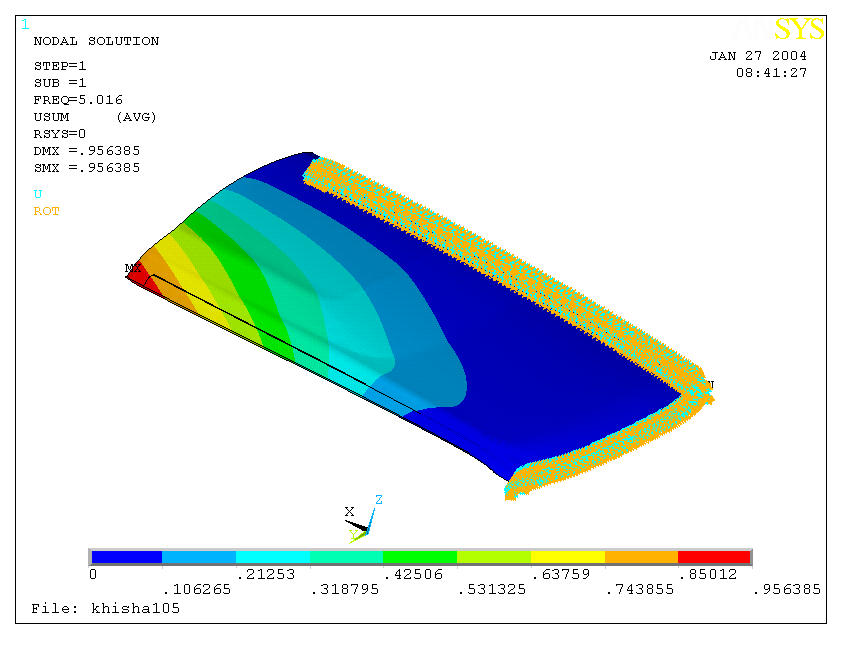

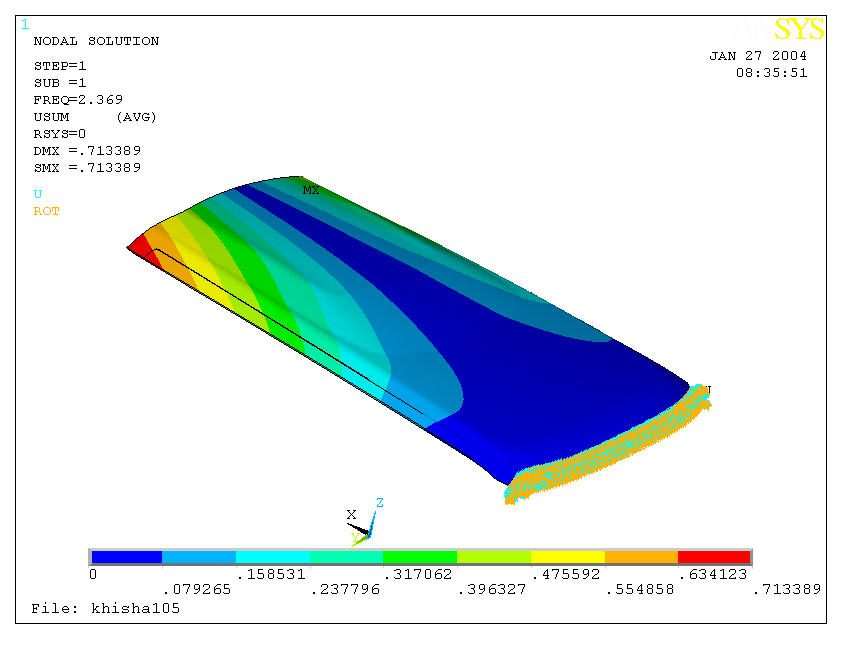

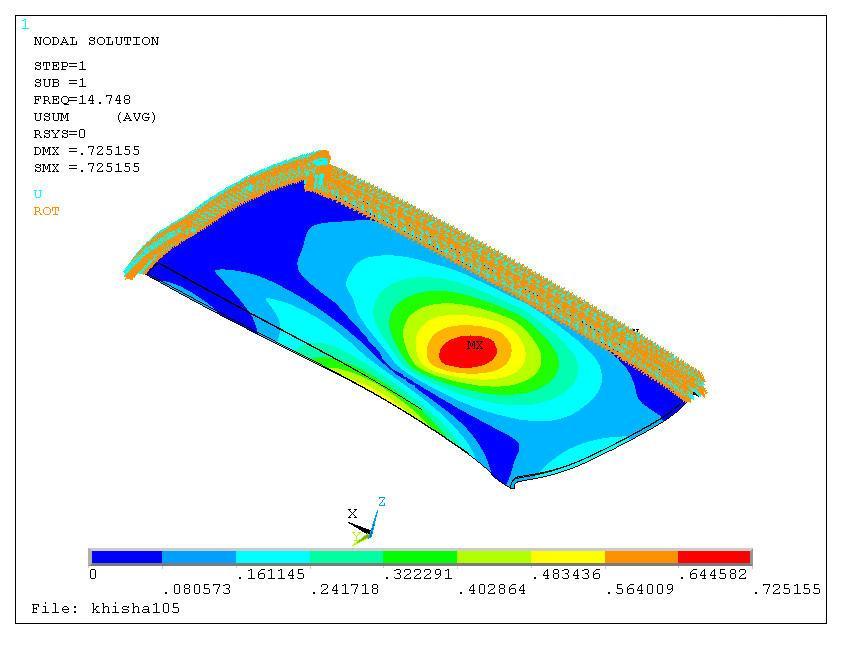

Большие штампованные кузовные детали с малой кривизной поверхности вне сборок имеют малую жесткость. С этим связаны технологические проблемы их изготовления и транспортировки. Существует вероятность внезапной деформации и необратимой потери формы при воздействии незначительных внешних нагрузок. Проведение сравнительного качественного анализа жесткости деталей в различном конструктивном исполнении помогает выбрать наиболее технологически приемлемый вариант. Рассмотрим методику проведения сравнительного расчета на примере крыши легкового автомобиля ИЖ-21261.

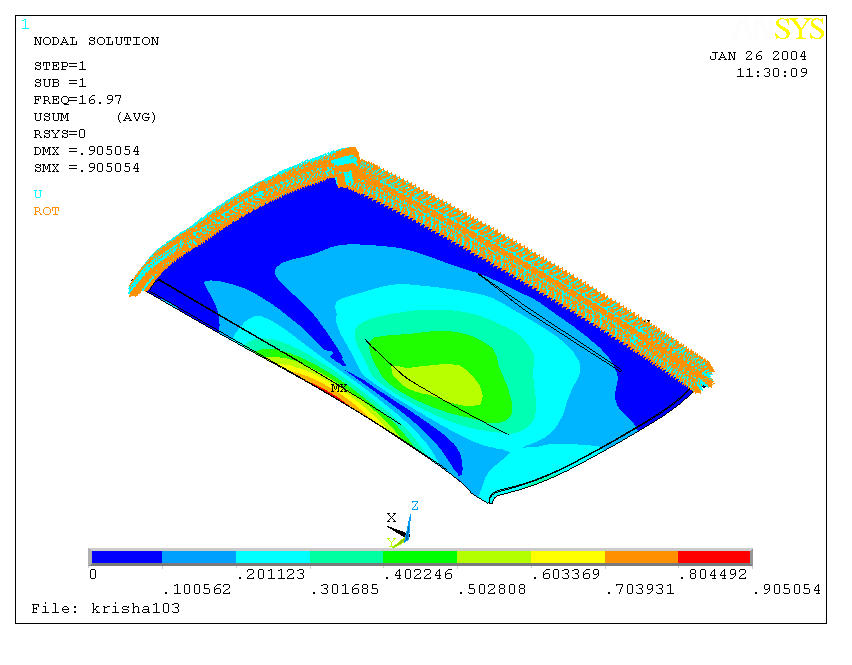

Согласно алгоритму подготовки данных (главы 2, 3) были созданы конечно-элементные модели двух сравниваемых вариантов крыши (серийный вариант и модифицированный вариант с ребрами жесткости). Затем с помощью программного комплекса ANSYS было проведено численное исследование частот собственных колебаний при различных условиях краевого закрепления (имитация способов снятия детали с инструментальной оснастки) (рис. 3). Численный анализ показал, что вариант с выштампованными ребрами жесткости («С» на рис. 4) на первой собственной частоте при заднебоковом закреплении имеет значение на 15% выше по сравнению с серийным вариантом (табл. 1.). Это свидетельствует о более высокой жесткости модифицированного варианта крыши при воздействии краевых внешних гармоник в диапазоне 14-16 Гц (такое внешнее воздействие является вероятным при снятии детали с инструментальной оснастки). Сравнивая картины деформации (рис. 4), можно также заметить отсутствие явно выраженных зон деформирования у модифицированного варианта (рис. 4, б) по сравнению с серийным образцом (рис. 4, а).

Проведенные численные исследования позволили оперативно определить целесообразность и эффективность вводимых при модернизации конструктивных изменений. Это ускорило время разработки конструкции нового варианта крыши автомобиля ИЖ-21261.

Таким образом, численное определение собственных частот колебаний позволяет дать качественную оценку прочностных свойств детали в различных вариантах конструктивного исполнения и выбрать наиболее приемлемую конструкцию.

Таблица 1 – Расчетные значения собственных колебаний крыши автомобиля ИЖ-21261 при заднебоковом закреплении

| Вариант | Порядковый номер частоты в Гц | ||||

| 1 | 2 | 3 | 4 | 5 | |

| Серийный | 14,748 | 21,61 | 28,52 | 31,026 | 39,563 |

| Модифицированный | 16,97 | 22,048 | 26,515 | 30,182 | 36,095 |

|  |  |

| заднебоковое | переднебоковое | переднее |

Рис. 3. Результаты расчетов при различных граничных условиях

Чувствительными к воздействию рабочих гармонических нагрузок в конструкции кузова автомобиля являются детали, не имеющие жесткого закрепления с основным телом кузова (двери, крышки и т.п.). Из-за совпадения собственных частот колебаний деталей и частот внешнего воздействия возможно возникновение резонанса с появлением вибрации и нежелательных шумовых эффектов. Численный анализ дает возможность своевременно на этапе проектирования внести изменения в конструкцию деталей, чтобы спектр их собственных частот не совпадал с гармониками внешнего воздействия.

Серийная (14,748 Гц)  а) а) | Модифицированная (16,97 Гц)  б) б) |

Рис. 4. Деформация крыши автомобиля ИЖ-21261 при заднебоковом

закреплении (С – ребра жесткости)

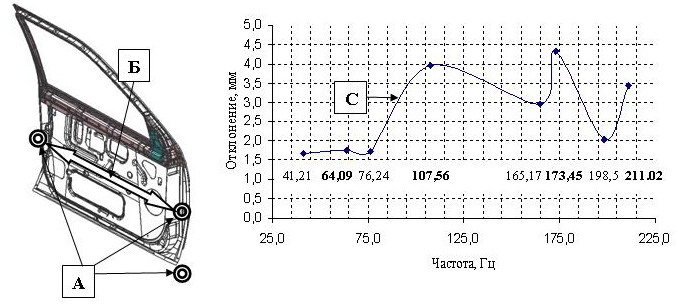

Рассмотрим численное исследование собственных частот на примере передней двери автомобилей семейства «ИЖ» (рис. 5). Так как дверь автомобиля крепится к кузову петлями и замком (А), анализ собственных колебаний целесообразно проводить только в отношении деталей оконной рамки. Поэтому при формировании исходных данных задачи нижняя часть двери была исключена из рассмотрения и сделано допущение о неподвижности нижнего среза оконной рамки по линии «верхняя петля - замок» (Б) с последующим наложение соответствующих условий жесткого закрепления. В качестве исходных данных использовались результаты точечных обмеров деталей, составляющих конструкцию: наружная и внутренняя панели, а также комплект внутренних усилителей двери. На их основе в соответствии с методикой подготовки данных, изложенной в главах 2, 3, была построена электронная геометрическая модель сборки оконной рамки передней двери с формированием областей сопряжения деталей в зонах точечной сварки.

Рис. 5. Анализ собственных частот передней двери автомобилей семейства «ИЖ» (А – области крепления двери к кузову; Б – линия фиксации «верхняя петля - замок»; С – зависимость максимальных перемещений рамки двери в диапазоне действия частот первых восьми мод)

Численное исследование собственных частот конструкции проводилось с использованием программного комплекса инженерного анализа ANSYS. Принимая в расчет, что первая основная гармоника, приходящая на оконную рамку со стороны двигателя находится в диапазоне от 15 до 100 Гц, а вторая – от 20 до 200 Гц, можно заключить следующее. Ввиду того, что семь первых мод собственных колебаний рамки (рис. 5) находятся в тех же диапазонах колебаний, что и гармоники двигателя, существует большая вероятность возникновения резонанса оконной рамки. С изменением частоты силового воздействия максимальные отклонения рамки от исходного состояния будут проявляться при частотах близких к собственным частотам колебаний самой рамки. При этом наибольшие отклонения наблюдаются при частотах в диапазоне примерно от 90 до 190 Гц в области переднего верхнего угла оконной рамки.

Проведенные численные исследования позволили определить недостатки конструкции оконной рамки передней двери автомобиля ИЖ-2126 и пути ее модернизации для устранения нежелательных вибраций при эксплуатации автомобиля. Были определены места возможного размещения дополнительных деталей усиления.

Численный модальный анализ нежесткозакрепленных деталей кузова позволяет определять области наиболее вероятного возникновения вибраций и своевременно вносить изменения в конструкцию для устранения этого нежелательного явления.

Постоянно растут и изменяются требования к пассивной безопасности легкового автомобиля. За время жизни каждой модели автомобиля необходимость приведения его конструкции в соответствие этим требованиям возникает неоднократно. Рассмотрим методику проведения инженерного анализа в рамках работ по модернизации кузовов автомобилей семейства «ИЖ» на предмет приведения их в соответствие Правилам пассивной безопасности ЕЭК ООН № 94.

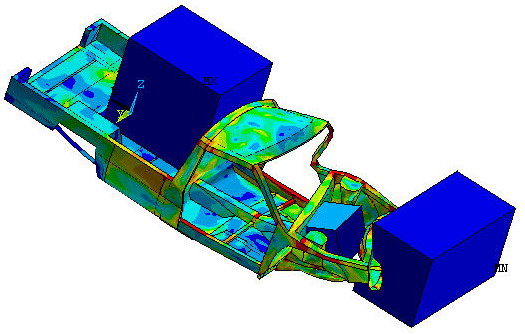

Для приближенного прочностного анализа конструкции была построена упрощенная модель кузова грузового автомобиля ИЖ-27171 и проведен численный эксперимент по наезду модели на жесткое препятствие со скоростью 56,6 км/ч.

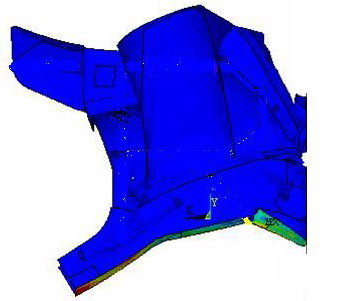

Визуальная картина возникших деформаций (рис. 6), построенная системой ANSYS по результатам расчетов, позволила сделать вывод, что левая передняя часть кузова автомобиля имеет низкую демпфирующую способность, что приводило к передаче значительной части энергии ударного воздействия к салону автомобиля. При этом салон со стороны водителя сильно деформировался. Данный факт подтверждали и стендовые испытания натурных образцов. В связи с этим было решено провести детальное численное исследование процесса деформации кузова под воздействием фронтальных ударных нагрузок.

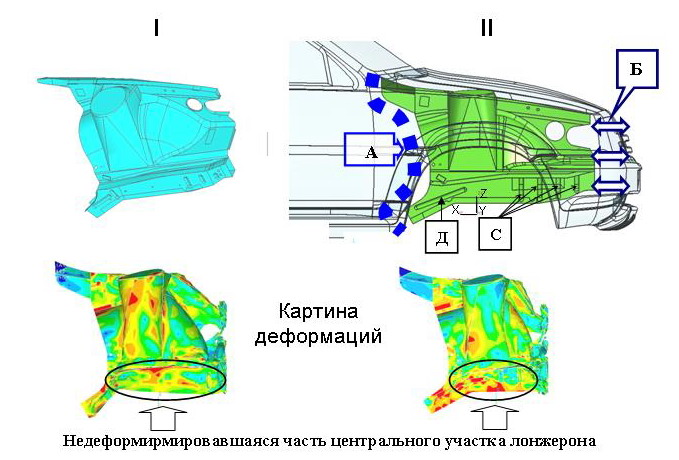

Для сокращения размеров исследуемой модели и ввиду того, что основная часть деформации кузова при фронтальном ударе приходится на левую часть моторного отсека, было решено подвергнуть прочностному анализу именно эту область кузова. Для этих целей с помощью CAD-системы была подготовлена соответствующая электронная геометрическая модель серийно выпускаемого кузова (рис. 7, I). Исходя из общих принципов пассивной безопасности конструкции современных легковых автомобилей и условий проведения натурных ударных испытаний, на модель были наложены граничные условия. На пограничную область модели, примыкающей к салону, были наложены условия жесткого закрепления (рис. 7, А), а на фронтальную область – ограничение перемещений по осям Y, Z системы координат автомобиля (рис. 7, Б). Сминающие усилие на модель моделировалось смещением недеформируемой жесткой стенки вглубь модели вдоль оси Х со стороны фронтальной части автомобиля.

|

| Рис. 6. Результаты прочностного анализа фронтального удара |

Результаты расчетов, проведенных с помощью системы ANSYS, показали, что деформационные разрушения коснулись фронтальной и предсалонной области модели. При этом деформации обширного центрального участка модели не наблюдалось (рис. 7), что говорило о его значительной жесткости. С точки зрения пассивной безопасности такая конструкция передней части моторного отсека кузова не была приемлемой, и было принято решение изменить конструкцию (рис. 7, II). В центральную часть лонжерона были введены дополнительные пластичные шарниры в виде вертикальных выштамповок (рис. 7, С), выходящих на верхнее ребро лонжерона. В дополнение к этому предсалонная часть лонжерона была усилена продольной выштамповкой (рис. 7, Д).

Проведенные дополнительные расчеты показали целесообразность введения данных конструктивных изменений. Протяженность недеформируемой центральной области модели заметно сократилось. При этом наблюдалось полное отсутствие деформационных разрушений предсалонной области.

В соответствии с расчетными исследованиями сминающего воздействия в отношении передней части кузова автомобиля было предложено ряд конструктивных изменений: введены дополнительные пластичные шарниры; разделены поперечины крепления двигателя на две части; усилена предсалонная область лонжерона продлением одной из частей поперечины под переднюю часть салона. Результатом модернизации конструкции стал факт успешного прохождения автомобилем ИЖ-2126 натурных ударных испытаний на предмет соответствия правилам ЕЭК ООН № 94.

Рис. 7. Подготовка исходных данных задачи и результаты численного исследования процессов деформации левой части моторного отсека

автомобилей семейства «ИЖ» (I – электронная геометрическая модель левой части моторного отсека серийного исполнения; II – электронная

геометрическая модель левой части автомобиля с пластичными

шарнирами; А - жестко закрепленная пограничная область со стороны салона; Б - разрешенные перемещения торцевой области; С – пластичные шарниры; X,Y,Z – оси системы координат автомобиля)

В пятой главе приводятся экспериментальные исследования, доказывающие работоспособность разработанных методик подготовки данных и прочностного анализа в рамках проведения работ по адаптации конструкции кузова автомобиля ИЖ-2126 правилам пассивной безопасности ЕЭК ООН № 94.

Стендовые испытания опытного образца показали полную визуальную адекватность картины деформации левой передней части моторного отсека к полученным расчетным данным (рис. 8).

Конструкция кузова в области моторного отсека заметно улучшила свою демпфирующую способность за счёт наличия значительно более глубокой (по сравнению с прежними испытаниями) фронтальной зоны, способной к пластической деформации и гашению энергии ударного воздействия.

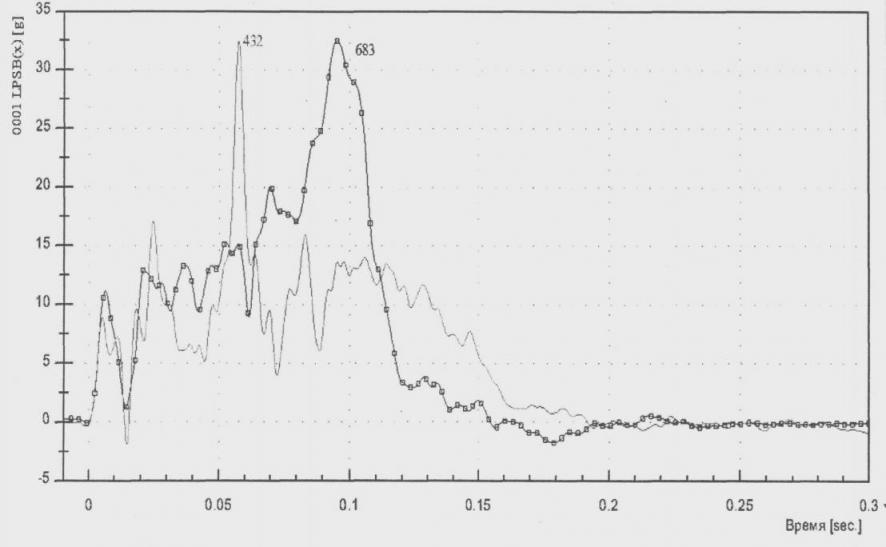

При анализе графиков замедлений (рис. 9), полученных при натурных испытаниях серийного и модифицированного вариантов автомобилей, было выявлено, что за первые 100 мс погашено на 47 % больше энергии ударного взаимодействия, чем в случае немодифицированного варианта автомобиля.

| Вид со стороны моторного отсека (результаты расчётов) | Вид со стороны колеса (результаты стендовых испытаний) |

|  |

| Рис. 8. Картина деформаций передней области левого лонжерона модифицированного автомобиля ИЖ-2126 после испытания на фронтальный удар и по результатам выполненных расчетов | |

На начальном этапе деформирования пик замедления повысился на 11 %. Хотя это является отрицательным показателем (нагрузки на грудь от ремней безопасности увеличились у водителя с 5,4 кН до 7,5 кН), предельно допустимые показатели по травмируемости превышены не были.

За счет разделения поперечины крепления двигателя на две части и введения дополнительных пластичных шарниров в виде подштамповок в средней части лонжерона ход графика замедлений стал более стабильный, что привело к более полному гашению энергии.

Анализируя рис. 9 можно заметить, что максимальный пик замедлений составил 32 g и произошел на 96 мс (в случае немодифицированной модели – 34 g на 58 мс). Процесс достижения пика не сопровождался значительными колебаниями уровня замедлений, что говорит о более полной и последовательной деформации конструкции по сравнению с немодифицированным образцом.

|

| Рис. 9. Замедление левого порога автомобиля ИЖ-2126 (1 – серийный вариант исполнения кузова; 2 –модифицированный вариант исполнения кузова) |

ЗАКЛЮЧЕНИЕ И ВЫВОДЫ

1. Разработана методика использования современных программных средств геометрического моделирования и инженерного анализа при модернизации конструкций кузовов легковых и малотоннажных грузовых автомобилей в условиях постоянно меняющихся эксплуатационных требований к транспортным средствам.

2. Разработана методика подготовки электронных геометрических данных для инженерного анализа в условиях реального автомобильного производства при многообразии источников информации и специфике их использования. Обоснована необходимость обязательной геометрической переработки электронных геометрических моделей, применяемых для инженерного анализа, с целью последующего построения наиболее рациональных расчетных областей с точки зрения формы конечных элементов и их количества.

3. На основе расчетов и экспериментальных исследований доказано, что при модернизации кузова легкового и малотоннажного грузового автомобиля для увеличения энергопоглащающей способности его передней части при фронтальном силовом воздействии эффективным направлением является рациональное применение пластичных шарниров на участках кузова с повышенной жесткостью. Особую актуальность такие работы имеют в рамках мероприятий по приведению в соответствие конструкций автомобилей требованиям правил ЕЭК ООН № 94.

4. Разработаны подходы по повышению технологичности производственных процессов изготовления протяженных кузовных деталей малой кривизны, за счет использования инженерного анализа определения собственных частот изделий.

5. Для повышения энергопоглащающей способности передней части легкового и малотоннажного грузового автомобилей рекомендовано избегать проектирования арматуры крепления силовой установки к кузову в виде единой детали, так как это приводит к уменьшению протяженности зоны демпфирования при фронтальном силовом воздействии. Наилучшим вариантом является разделение арматуры крепления силовой установки на относительно непротяженную переднюю часть для размещения фронтальных болтовых соединений и заднюю усиленную часть, выходящую под пол салона, для задних болтовых соединений. Наряду с увеличением демпфирующей способности передней части автомобиля такая конструкция крепежной арматуры усиливает переднюю область салона.

6. Расчетные данные деформации деталей имеют хорошую сходимость с результатами натурных испытаний, что говорит о правильности подходов к инженерному анализу обособленных частей кузова, подвергающихся силовому воздействию при аварийных ситуациях, без полного моделирования конструкции кузова. При задании граничных условий необходимо учитывать общие правила проектирования кузовов легковых автомобилей, существующие в настоящее время, и условия проведения натурных ударных испытаний: при воздействии на кузов автомобиля сминающих силовых нагрузок область салона должна иметь более высокую стойкость к деформациям по сравнению с передней и задней областями; в период активного развития деформационных процессов части кузова, контактирующие с препятствием, повторяют траекторию его движения. Поэтому при инженерном анализе передней (задней) области кузова участки, примыкающие к салону необходимо жестко закрепить, а на участки, контактирующие с препятствием, наложить граничные условия повторения траектории его движения.

7. Разработанные методики подготовки исходных данных и проведения инженерного анализа внедрены и применяются при проектировании, модернизации и отработки технологии изготовления кузовов легковых и малотоннажных грузовых автомобилей, выпускаемых в ОАО «ИжАвто».

8. Результаты диссертационной работы были использованы при выполнении научно-исследовательских и опытно-конструкторских работ, направленных на проектирование новых, модернизацию выпускаемых образцов автомобилей и внедрение систем автоматизированного проектирования в ОАО "ИжАвто". Полученные результаты использовались также в научно-исследовательской работе, выполненной в соответствии с подпрограммой "Транспорт" научно-технической программы Минобразования РФ "Научные исследования высшей школы по приоритетным направлениям науки и техники" в соответствии с темами «Разработка научных основ создания легкового автомобиля с гибридной энергосиловой установкой» (2001-2002 г.г.) и «Разработка конструкций и научных основ проектирования квадрициклов с гибридной энергосиловой установкой» (2003-2004 г.г.).

9. Разработана методика построения расчетных областей сборок кузовных деталей на основе несопрягаемой геометрии отдельных составляющих ее элементов. Несопрягаемая геометрия при моделировании сборок имеет место при геометрических построениях на основе различных источников информации (обмеры, чертежи, CAD-системы). Для этих целей рекомендуется формировать общие зоны контакта деталей друг с другом по областям соединений: точечная сварка, болтовые и резьбовые соединения.

10. Проработаны подходы и приемы качественной оценки жесткости не имеющих жесткой фиксации пространственных узкопрофильных кузовных конструкций. Такие детали составляют оконные рамки дверей автомобиля. Оценка жесткости подобных деталей необходима для получения оптимальных виброаккустических показателей кузова автомобиля.

11. Проведение предварительных численных исследований в отношении кузова легкового и малотоннажного грузового автомобиля в ходе работ по его модернизации минимизирует материальные затраты на эти работы. Так как определяется минимальный набор модернизируемых деталей конструкции, минимизируются расходы, связанные с изготовление новой производственной оснастки. По причине того, что с помощью многократных численных экспериментов выбирается наиболее рациональный вариант конструкции, сокращаются расходы, связанных с дорогостоящими натурными стендовыми испытаниями. Ускорение проектно-конструкторских работ влечет существенное сокращение материальных затрат.

Основное положения диссертационного исследования опубликованы в следующих работах:

- Зыков С.Н. Статический анализ напряженного состояния силового каркаса автомобиля// Сборник научных трудов аспирантов и преподавателей. Ижевск-Екатеринбург. – Екатеринбург: Институт экономики УрО РАН, 2003. – С. 113-116.

- Zykov S.N., Filkin N.M. Numerical Analysis of Deforming the L.H.Part of Izh-2126 Car Engine Compartment under Frontal Crushing Loads// Сборник трудов «21st CAD-FEM Users’ Meeting 2003 International Congress on FEM Technology» – Potsdam: Germany, 2003. – Part 4.1.4. – С. 1-4.

- Зыков С.Н., Филькин Н.М., Матвеев Д.В. Этапы подготовки электронной геометрической модели для проведения прочностного анализа процесса штамповки кузовных деталей легкового автомобиля// Труды Международной научно-технической конференция «Современные информационные технологии». – Пенза: ПГТУ, 2003. – С. 89-102.

- Зыков С.Н., Русских А.В. Численное моделирование косого удара автомобиля ИЖ-27171 о жесткое препятствие// Сборник научных трудов аспирантов и преподавателей. Ижевск-Екатеринбург. – Екатеринбург, Институт экономики УрО РАН, 2003. – С. 93-101.

- Зыков С.Н., Филькин Н.М. Анализ напряженно-деформированного состояния кузова малотоннажного грузового автомобиля// Сборник трудов Третьей конференции пользователей программного обеспечения CAD-FEM GmbH. – М.: Полигон-пресс, 2003. – С. 253-259.

- Филькин Н.М., Зыков С.Н. Проблемы пассивной безопасности при столкновении легковых автомобилей и возможные методы их решения// Труды Всероссийской конференции с участием стран СНГ «Современные проблемы машиностроения и транспорта». – Ульяновск: УлГТУ, 2003. – С. 178-180.

- Зыков С.Н., Филькин Н.М. Методика проведения инженерного анализа процесса холодной листовой штамповки с помощью универсальных конечно-элементных пакетов прикладных программ// Материалы II Всероссийской конференции «Прогрессивные технологии в обучении и производстве» в 2-х томах. – Том 1. – Волгоград: ВолгГТУ, 2003. – С. 191-192.

- Зыков С.Н., Филькин Н.М. Методика численного моделирования косого удара автомобиля о жесткое препятствие// Сборник трудов Третьей конференции пользователей программного обеспечения CAD-FEM GmbH. – М.: Полигон-пресс, 2003. – С. 260-268.

- Громовой С.В., Филькин Н.М., Зыков С.Н., Матвеев Д.В. Специализированное программное обеспечение математического моделирования и инженерного анализа конструкций транспортных машин// Сборник трудов VI Всероссийской научно-технической конференции «Новые информационные технологии». – М.: МГАПИ, 2003. – С. 215-219.

- Зыков С.Н. Методика прочностного анализа кузова легкового автомобиля на стадии его проектирования// Труды III Международной конференции «Математическое моделирование в образовании, науке и производстве 2003». – Тирасполь: ТГУ, 2003. – С. 302-304.

- Зыков С. Н., Филькин Н. М. Повышение пассивной безопасности автомобиля ИЖ-2126 при фронтальном столкновении с препятствием путем повышения энергопоглощающей способности кузова// Сборник трудов Четвертой конференции пользователей программного обеспечения CAD-FEM GmbH. – М.: Полигон-пресс, 2004. – С. 169-175.

- Зыков С. Н., Филькин Н. М. Анализ частот собственных колебаний крыши кузова легкового автомобиля с целью уменьшения вероятности ее деформирования при изготовлении кузова за счет введения в конструкцию крыши ребер жесткости// Сборник трудов Четвертой конференции пользователей программного обеспечения CAD-FEM GmbH. – М.: Полигон-пресс, 2004. – С. 163-168.

- Зыков С.Н., Филькин Н.М. О проблемах построения конечно-элементной модели при выполнении инженерного анализа конструкции// Сборник научных трудов «Проектно-технологические и социально-экономические аспекты современного производства». – Ижевск: Институт экономики УрО РАН, 2004. – С. 108-111.

- Зыков С.Н., Филькин Н.М., Музафаров Р.С. Численный анализ левой части передка кузова автомобиля ИЖ-2126 с целью повышения его пассивной безопасности при фронтальном столкновении с препятствием// Сборник докладов «Экологическая и эксплуатационная безопасность подвижных транспортных средств». – Чайковский: ЧТИ (филиал ИжГТУ), 2004. – С. 56-64.

- Benderskiy B.I., Matveev D.V., Zykov S.N. Numerical simulation of three dimensional air flow of the heating system ventilating system of a passenger car// XII International Confererce of aerophisical research. – Novosibirsk: Publishing House «Nonparel», 2004. – С. 42-45.

- Бендерский Б.Я., Матвеев Д.В., Зыков С.Н. Расчёт пространственного турбулентного течения воздуха в системе отопления и вентиляции автомобиля ИЖ-2126 с использованием программного комплекса STAR-CD// Тезисы докладов XX юбилейного международного семинара по струйным, отрывным и нестационарным течениям. – Санкт-Петербург: Издательство ИПЦ СПГУТД, 2004. – С. 33-34.

- Разработка конструкций и научных основ проектирования квадрициклов с гибридной энергосиловой установкой: Промежуточный отчет о научно-исследовательской работе, выполненной в соответствии с подпрограммой «Транспорт» научно-технической программы Минобразования РФ «Научные исследования высшей школы по приоритетным направлениям науки и техники». Номер государственной регистрации НИР: 205.03.01.062/ Ижевский государственный технический университет; Руководитель работы В.А. Умняшкин. – Ижевск: ИжГТУ, 2004. – 160 с. – Отв. исполн. А.Н. Филькина; Соисполн.: К.С. Ившин, С.Н. Зыков.

- Разработка научных основ создания легкового автомобиля с гибридной энергосиловой установкой: Заключительный отчет о научно-исследовательской работе, выполненной в соответствии с подпрограммой «Транспорт» научно-технической программы Минобразования РФ «Научные исследования высшей школы по приоритетным направлениям науки и техники». Код НИР: ВНТИЦ, 01.200.2 04988/ Ижевский государственный технический университет; Руководитель работы В.А. Умняшкин. – Ижевск: ИжГТУ, 2002. – 213 с. – Отв. исполн. Н.М. Филькин; Соисполн.: И.С. Набиев, С.Н. Зыков, Д.В. Матвеев, Д.В. Скуба, А.В. Русских.

- Умняшкин В.А., Зыков С.Н. Алгоритм инженерного анализа конструкции кузова автомобиля// Сборник научных трудов «Проектно-технологические и социально-экономические аспекты современного производства». – Ижевск: Издательство института экономики УрО РАН, 2004. –С. 72-76.

- Филькин Н.М., Зыков С.Н., Стрелков М.Ю. Проблема обеспечения жесткости крыши кузова легкового автомобиля при его изготовлении и некоторые пути её решения на стадии проектирования численными методами// Сборник докладов научно-технической конференции «Экологическая и эксплуатационная безопасность подвижных транспортных средств». – Чайковский: Издательство ЧТИ (филиал ИжГТУ), 2004. – С. 129-13.

- Филькин Н.М., Зыков С.Н., Фролов М.М. Анализ точности расчетных данных при компьютерном моделировании ударных воздействий на кузов легкового автомобиля с помощью программного комплекса ANSYS/LS-DYNA// Межвузовский научный сборник «Проектирование и исследование технических систем». – Набережные Челны: КамПИ, 2004. – С. 84-90.

- Фролов М.М., Зыков С.Н., Филькин Н.М. Подготовка исходных данных для инженерного анализа конструкции автомобиля по результатам обмеров деталей// Труды Международной научно-технической конференции «Современные информационные технологии». – Пенза: ПГТУ, 2004. – С. 68-69.

- Фролов М.М., Зыков С.Н., Филькин Н.М. Повышение конкурентоспособности легкового автомобиля за счет улучшения характеристик его пассивной безопасности// Материалы 3-й Международной научно-практической конференции. – Новочеркасск: НПИ, 2004. – С. 23-24.

- Зыков С.Н., Филькин Н.М., Музафаров Р.С. Прочностной анализ оконной рамки передней двери автомобиля ИЖ-2126// Сборник трудов Пятой конференции пользователей программного обеспечения CAD-FEM GmbH. – М.: Полигон-пресс, 2005. – С. 162-164.

- Зыков С. Н., Умняшкин В.А., Филькин Н. М. Повышение пассивной безопасности автомобиля ИЖ-2126 за счет повышения энергопоглащающей способности передка кузова// Вестник Уральского межрегионального отделения Российской академии транспорта. – Тюмень: Нефтегазовый университет, 2005. – № 5. – С. 27-30.

- Зыков С. Н., Умняшкин В.А., Филькин Н. М. Частотный анализ крыши кузова легкового автомобиля типа универсал ИЖ-21261// Вестник Уральского межрегионального отделения Российской академии транспорта. – Тюмень: Нефтегазовый университет, 2005. – № 5. – С. 31-33.

- Зыков С. Н., Умняшкин В.А., Филькин Н. М. Этапы и проблемы подготовки электронных геометрических моделей для конечно-элементного анализа// Вестник Уральского межрегионального отделения Российской академии транспорта. – Тюмень: Нефтегазовый университет, 2005. – № 5. – С. 21-26.

- Зыков С.Н. Особенности подготовки данных для прочностного анализа кузова легкового автомобиля в условиях недостатка информации о полной геометрии деталей// Материалы XVII Международной Интернет-конференция молодых ученых и студентов по современным проблемам машиноведения. – М.: МИКМУС, 2005. – С. 25.

- Фролов М.М., Филькин Н.М., Зыков С.Н. Анализ собственных частот колебаний крыши легкового автомобиля на стадии проектирования с целью повышения ее жесткости// Межвузовский научный сборник «Проектирование и исследование технических систем». – Набережные Челны: КамПИ, 2005. – С. 77-83.

- Филькин Н.М., Зыков С.Н. Проблемы пассивной безопасности легкового автомобиля при фронтальном столкновении с препятствием и некоторые направления их решения// Материалы научного симпозиума, посвященного 175-тию МГТУ им. Н.Э. Баумана. – М.: МГТУ, 2005.

- Ившин К.С., Зыков С.Н. Прочностной анализ трубчатого каркаса кузова автомобиля особо малого класса (квадрицикла) на стадии эскизного проекта// Материалы 53-й международной научно-технической конференции «Проблемы и перспективы автомобилестроения в России». – Ижевск: ООО "Издательский дом "Парацельс", 2006. – С. 72-75.

- Кутеев Ю.Н., Громовой С.В., Филькин Н.М., Зыков С.Н. Инженерный анализ конструкций легковых и малотоннажных автомобилей производства ОАО «ИжАвто»// Материалы 53-й международной научно-технической конференции «Проблемы и перспективы автомобилестроения в России». – Ижевск: ООО "Издательский дом "Парацельс", 2006. – С. 107-117.

- Громовой С.В., Зыков С.Н., Маслов А.С., Филькин Н.М. Повышение пассивной безопасности легкового автомобиля при фронтальном столкновении с препятствием// Сборник избранных докладов 49-ой Международной научно-технической конференции Ассоциации автомобильных инженеров (ААИ) России "Приоритеты развития отечественного автотракторостроения и подготовки инженерных и научных кадров" 4-го Международного научного симпозиума, посвященного 140-летию Московского государственного технического университета "МАМИ". Книга 1 (электронная версия, ISBN 5-94099-036-3). – М.: МГТУ "МАМИ", 2005. – С. 92-99.

- Громовой С.В., Зыков С.Н., Маслов А.С., Филькин Н.М. Анализ точности численного моделирования фронтального столкновения автомобиля с препятствием// Сборник избранных докладов 49-ой Международной научно-технической конференции Ассоциации автомобильных инженеров (ААИ) России "Приоритеты развития отечественного автотракторостроения и подготовки инженерных и научных кадров" 4-го Международного научного симпозиума, посвященного 140-летию Московского государственного технического университета "МАМИ". Книга 1 (электронная версия, ISBN 5-94099-036-3). – М.: МГТУ "МАМИ", 2005. – С. 100-108.

Зыков Сергей Николаевич

РАЗРАБОТКА МЕТОДИК ПРОЧНОСТНОГО АНАЛИЗА ПРИ СОЗДАНИИ НОВЫХ И МОДЕРНИЗАЦИИ ВЫПУСКАЕМЫХ КУЗОВОВ ЛЕГКОВОГО И МАЛОТОННАЖНОГО ГРУЗОВОГО АВТОМОБИЛЕЙ

Специальность 05.05.03 – Колесные и гусеничные машины

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

| Подписано в печать 04.05.06. Формат 60х84/16. Бумага офсетная. Усл. печ. л. 1,0. Тираж 100 экз. Заказ № 146. Отпечатано на ризографе Издательства ИжГТУ. Лицензия РФ Плр № 020048 от 09.06.95. Издательство и типография Ижевского государственного технического университета 426069, г. Ижевск, ул. Студенческая, 7 |