Механизм и технология контактной комбинированной размерной обработки непрофилированным электродом

На правах рукописи

КИРИЛЛОВ Олег Николаевич

МЕХАНИЗМ И ТЕХНОЛОГИЯ КОНТАКТНОЙ

КОМБИНИРОВАННОЙ РАЗМЕРНОЙ ОБРАБОТКИ

НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ

Специальности: 05.02.07 – Технология и оборудование

механической и физико-технической обработки

05.02.08 – Технология машиностроения

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

доктора технических наук

Воронеж 2011

Работа выполнена в ГОУ ВПО «Воронежский государственный технический университет»

Научный консультант доктор технических наук, профессор

Смоленцев Владислав Павлович

Официальные оппоненты: доктор технических наук, профессор

Протасьев Виктор Борисович;

доктор технических наук, профессор

Газизуллин Камиль Мирбатович;

доктор технических наук, профессор

Старов Виталий Николаевич

Ведущая организация ГОУ ВПО Московский

государственный технологический

университет «Станкин»

Защита состоится 22 июня 2011 г. в 1400 в конференц-зале на заседании диссертационного совета Д 212.037.04 ГОУ ВПО «Воронежский государственный технический университет» по адресу: 394026, г. Воронеж, Московский просп., 14.

С диссертацией можно ознакомиться в научно-технической библиотеке ГОУ ВПО «Воронежский государственный технический университет».

Автореферат разослан « » мая 2011 г.

Ученый секретарь

диссертационного совета Осинцев А.Н.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность проблемы. Современный этап развития машиностроения характеризуется частой сменой объекта производства, усложнением конструктивных решений, повышением требований к качеству, долговечности изделий, снижению их себестоимости. В гибкоструктурных быстропереналаживаемых технологиях большое место занимают обработка лезвийным инструментом на станках с ЧПУ, гибких производственных системах (ГПС), электрические методы обработки. Анализ отечественного и зарубежного машиностроения показывает, что при обработке изделий лезвийным инструментом существует ряд серьёзных трудностей: ограниченные технологические возможности из-за трудностей доступа в закрытые зоны обработки; сложности дальнейшего повышения технологических показателей, требуемых в новых изделиях современной техники: здесь режущий инструмент применяется только для индивидуальных видов операций (точения, фрезерования, сверления и т.д.), поэтому на изготовление каждого типоразмера требуется значительное время. Режущие инструменты изготавливаются из дорогостоящего материала с повышенными физико-механическими свойствами, имеют высокую точность и качество обработки, вследствие чего их производство является дорогостоящим.

Современное гибкоструктурное производство требует использования универсального инструмента, и для этого наиболее полно подходят нетрадиционные электрофизические и электрохимические технологии, где в качестве инструмента используется непрофилированный электрод-инструмент, который может быть выполнен в форме жесткого стержня, натянутой проволоки, электрода-щетки с рабочей частью из консольно закрепленной проволоки. Первые два вида обработки непрофилированным инструментом достаточно полно исследованы в научных школах Уфы, Казани, Москвы, Тулы, а наиболее сложный вариант со свободным положением рабочей поверхности (электрод-щетка) начал изучаться с семидесятых годов прошлого века в Казани, Воронеже, где получены убедительные результаты, используемые в нашей стране, Японии, США.

Большинство выполненных в этой области исследований относятся к безразмерному формированию качественного

поверхностного слоя, но не решают основной проблемы – размерной

обработки точных деталей сложной геометрической формы, особенно из сплавов, трудно поддающихся механической обработке. Дальнейшее развитие этого, одного из перспективных технологичес-ких направлений (комбинированных методов обработки с наложением электрического поля), возможно только после раскрытия и реализации механизма размерного чистового формообразования различных поверхностей универсальным непрофилированным электродом-инструментом (электродом-щеткой) и разработки методологии проектирования технологических процессов, средств технологического оснащения для размерной обработки с обеспечением технологических показателей, достигнутых в механообработке. Для этого потребовался новый подход к обоснованию и развитию процесса размерного формообразования, что можно рассматривать как основу для нового научного технологического направления: создания технологии изготовления изделий (в частности авиационно-космической техники, имеющей сложную форму) из токопроводящих материалов единым универсальным инструментом, что способно заменить значительную часть применяемого сложного дорогостоящего оборудования на универсальное, более доступное, особенно для малого и среднего бизнеса, ускорить технологическую подготовку производства, сократить сроки запуска и освоения новых изделий, усилить позиции страны на мировом рынке промышленной наукоемкой продукции.

Для решения рассматриваемой научной проблемы необходимо создание новых способов и устройств для комбинированной обработки непрофилированным электродом-щеткой с обеспечением стабильного процесса чистового формообразования сложнофасонных поверхностей, наиболее часто применяемых в авиационно- космической отрасли. С этой целью необходимо раскрыть механизм размерного съема материала, построить модель взаимодействия непрофилированного электрода-щетки с заготовкой, установить пути управления процессом для поддержания требуемых технологических показателей, выявить взаимосвязь ранее выявленных факторов (интенсивность электрического поля, свойства проволоки, контакт концов проволоки с заготовкой и др.) с явлениями, свойственными высокоскоростному перемещению периферии пучков проволоки в период прохождения тока. Освоение изучаемого чистового технологического процесса открывает возможность заменить ряд традиционных чистовых операций на предлагаемую эффективную

обработку непрофилированным электродом-щеткой, использовать универсальный инструмент, что повышает гибкость производства, ориентированного в современных условиях на выпуск продукции по индивидуальным заказам, снимает ограничения по обрабатываемости токопроводящих материалов и, как следствие, расширяет технологические возможности и освоение в производстве новой конкурентоспособной продукции, где предъявляются высокие требования к изделиям, используются преимущественно сплавы, труднообрабатываемые механическими методами. Это актуально для всех отраслей промышленности и отвечает государственным программам, принятым в стране.

Работа выполнялась в интересах предприятий Роскосмоса и Авиапрома в соответствии с государственной программой «Мобильный комплекс» (раздел «Техническое перевооружение») Постановление Правительства РФ № 2164-П., а также по научному направлению ГОУ ВПО «Воронежский государственный технический университет» в соответствии с планом ГБ НИР № 2007.15 «Наукоемкие технологии в машиностроении, авиастроении и ракетно-космической технике».

Цель и задачи исследования. Целью работы является создание новых технологий на основе исследований комбинированных методов размерной обработки, установления закономерностей процессов и механизма высокоскоростного воздействия непрофилированного электрода-инструмента на поверхности изделий, в том числе со сложной геометрической формой.

Для достижения поставленной цели необходимо решить следующие задачи:

- Разработка путей и установление закономерностей для поддержания требуемых технологических режимов при размерной обработке непрофилированным проволочным инструментом.

- Разработка механизма высокоскоростного контактного комбинированного размерного формообразования поверхностей изделий непрофилированным электродом-инструментом с учетом оптимизации гидродинамических параметров рабочей среды.

- Установление взаимосвязей между конструктивными параметрами инструмента и технологическими показателями чи-стового формообразования непрофилированным проволочным элек-тродом. Проведение физического и математического моделирования.

4. Формирование требований к проектированию средств

технологического оснащения процесса комбинированной обработки непрофилированным инструментом.

5.Оптимизация параметров режимов размерной обработки различных изделий универсальным инструментом.

6.Проектирование технологии чистовой комбинированной обработки непрофилированным проволочным инструментом. Обоснование путей достижения высоких технологических показателей чистовой обработки проволочным электродом-инструментом металлических изделий различного профиля.

7. Разработка методов повышения технологичности изделий при чистовой обработке непрофилированным проволочным электродом-инструментом.

8. Реализация и оценка качества процесса изготовления деталей проволочным инструментом.

Методы исследования. В работе использованы основные положения теории: электрических и комбинированных методов обработки, подобия, упругости, трения, износа, математического моделирования, конечно-элементного анализа, технологии машиностроения, управления процессами физикохимической обработки, математический аппарат теории вероятностей и математической статистики.

Выявленные при этом элементы научной новизны и практической ценности выдвигаются автором в качестве основных положений для защиты.

Научная новизна работы:

1. Разработан новый научный подход, заключающийся в том, что управление процессом обработки непрофилированным электродом-щеткой может осуществляться за счет использования в качестве одного из режимных параметров окружной скорости инструмента. Управление этим параметром для достижения требуе-мой геометрии проволоки и получения истинной величины точечного касания позволило вместо дугового процесса, свойственного черновой контактной обработке, обеспечить стабильный импульсный режим и проектировать эффективные технологические процессы обработки универсальным проволочным инструментом с обеспечением технологических параметров чистовой обработки.

2. Раскрыт механизм контактного комбинированного размерного формообразования поверхности изделия непрофилированным электродом-щеткой при высокоскоростной

обработке с единым управляющим параметром по поддержанию времени протекания импульсного режима и обеспечением расчетного расстояния между электродами по сигналам обратной связи.

3. Разработаны физическая и математическая модели контактного комбинированного размерного формообразования поверхности изделия непрофилированным электродом-щеткой, учитывающая внутренние связи между механическими, гидравлическими и электрическими факторами и возможность оптимизации воздействий, свойственных методу комбинированной обработки электродом-щеткой для повышения технологических показателей процесса.

4. Обоснована методология проектирования средств техничес-кого обеспечения, построенная на едином подходе к выбору способов и режимов обработки, оборудованию и инструменту, реализующая контактную комбинированную размерную высокоскоростную обработку непрофилированным электродом-щеткой.

Практическая значимость работы:

1. Создана и реализована для типовых изделий авиационно-космического и общемашиностроительного профиля методология управления процессом формообразования поверхностей изделий непрофилированным электродом-щеткой, позволившая интенсифи-цировать процесс и получить стабильные технологические показате-ли размерной обработки с обеспечением требуемого качества поверхностного слоя.

2. Разработаны технология, принципы выбора и методология проектирования режимов контактной комбинированной размерной высокоскоростной обработки непрофилированным электродом-щеткой, позволяющие получать детали с заранее заданными показателями, близкими к предельным возможностям разработанного метода.

3. Разработаны новые (на уровне изобретений) способы и устройства для комбинированной размерной высокоскоростной обработки непрофилированным электродом-щеткой деталей различных типоразмеров, что в условиях гибкоструктурного пере-страиваемого производства повышает его конкурентоспособность.

4. Разработаны рекомендации по проектированию нового и модернизации имеющегося оборудования и средств технологического оснащения под размерную высокоскоростную обработку непрофилированным электродом-щеткой.

5. Разработаны технологические рекомендации по размерной

обработке типовых деталей непрофилированным электродом-щеткой в нефтегазохимической, оборонной и других отраслях промышленности.

Личный вклад автора в работу:

Обоснованы гипотезы и установлены основные закономерности процесса контактной комбинированной размерной высокоскоростной обработки с адаптацией положения инструмента по сигналам обрат-ной связи, открывающие возможность чистовой обработки изделий со сложной геометрической формой универсальным инструментом.

Раскрыт механизм высокоскоростной обработки непрофилиро-ванным электродом-щеткой изделий сложной геометрической формы с единым управляющим параметром: поддержание времени протека-ния импульсного режима с расчетным расстоянием между электродами, обеспечиваемым по сигналам обратной связи.

Установлены закономерности формирования импульса за счет управления скоростным режимом и положением рабочих частей неп-рофилированного электрода-щетки в течение всего периода обработки изделий различной формы. Построена математическая модель процесса высокоскоростной обработки.

Определены расчетные зависимости, учитывающие внутренние связи между механическими, гидравлическими и электрическими параметрами режимов обработки непрофилированным электродом-щеткой, что послужило основой для разработки методологии проектирования технологических процессов чистовой обработки.

Разработаны технология и методология проектирования режи-мов контактной комбинированной высокоскоростной обработки неп-рофилированным электродом-щеткой, включающие управляемые из-менения контактных явлений на границе непрофилированного гибко-го электрода с заготовкой различного профиля и обеспечением проте-кания процесса в импульсном режиме, дающие возможность получать точные, качественные сложнопрофильные изделия авиационной и космической техники.

Разработанные автором новые способы и устройства комбиниро-ванной обработки токопроводящих изделий непрофилированным электродом-щеткой, обладающие существенной новизной, позволяют значительно расширить возможности метода по изготовлению изделий со сложной геометрической формой с высокими точностью и качеством поверхностного слоя.

Разработана методология проектирования оборудования и средств технологического оснащения для контактной комбинирован-

ной обработки электродом-щеткой, учитывающая установленные закономерности высокоскоростной обработки на всех стадиях технологического процесса и управления механической и электриче-ской составляющей комбинированной обработки непрофили-рованным электродом-щеткой, позволяющие обеспечить заданные режимы и технологические показатели высокоскоростной обработки.

Реализация и внедрение результатов работы. Результаты исследований внедрены на машиностроительных предприятиях в городах: Воронеже, Казани, Набережных Челнах. Результаты исследований отражены в учебном процессе, в технологических дисциплинах, в вузах Воронежа, Брянска, Ростова.

Апробация результатов работы. Основные результаты и положения диссертационной работы докладывались и обсуждались на международных научно-технических конференциях “Теплофизика технологических процессов” (Рыбинск, 1992), “Ресурсосберегающая технология машиностроения” (Москва, 1993, 1995), “Теория и практика машиностроительного оборудования” (Воронеж, 1996), “Прогрессивные методы проектирования технологических процессов, станков и инструментов” (Тула, 1997), “Современные электрохими-ческие технологии в машиностроении” (Иваново, 2003), ”Система непрерывного профессионального образования на базе университетских комплексов” (Воронеж, 2004), “Студент, специалист, профессионал” (Воронеж, 2005), ”Технологические методы повышения качества продукции в машиностроении”, ТМ-2010 (Воронеж, 2010), “Методы отделочно-упрочняющей и стабилизирующей обработки ППД в технологии изготовления деталей машин, приборов и инструментов” (Ростов-на-Дону, 2010); Российских и республиканских конференциях и семинарах “Новые процессы получения и обработки металлических материалов” (Воронеж, 1990), ”Качество и надежность технологических систем механообработки” (Краматорск, 1991), “Наукоемкие технологии в машиностроении и приборостроении” (Рыбинск, 1994); на региональных, зональных и межвузовских научных конференциях “Пути повышения качества и надежности инструмента” (Барнаул, 1989), “Рациональная эксплуатация и инструментообслуживание станков с ЧПУ и ГПС” (Пенза, 1989), ”Технологические проблемы машиностроительного производства” (Липецк, 1994), ”Процессы теплообмена в энергомашиностроении” (Воронеж, 1995), ”Электрофизические и электрохимические технологии” (Санкт-

Петербург, 1997), ”Современная электротехнология в промышлен-ности центра России” (Тула, 2003), ”Теория и практика машинострои-тельного оборудования” (Воронеж, 1997, 1998, 1999, 2000, 2001, 2002), ”Нетрадиционные технологии в машиностроении и приборо-строении” (Воронеж, 1996, 1998, 1999, 2002, 2003, 2006), “Новационные технологии и управление в технических и социальных системах” (Воронеж, 1999), “Нетрадиционные технологии в технике, экономике и социальной сфере” (Воронеж, 1999, 2000), ”Проблемы и решения в области нетрадиционных технологий” (Воронеж, 2002), ”Технологическое обеспечение машиностроительных производств” (Воронеж, 2003), “Производство специальной техники” (Воронеж, 2004), “Инновационные технологии и оборудование” (Воронеж, 2004), ”Современные технологии производства в машиностроении” (Воронеж, 2007), ”Совершенствование производства поршневых дви-гателей для малой авиации” (Воронеж, 2008), на научных конферен-циях профессорского и педагогического состава ГОУ ВПО «Воронеж-ский государственный технический университет» (ВПИ) (1988-2010).

Публикации. По теме диссертационной работы опубликована 51 научная работа, в том числе 10 – в изданиях, рекомендованных ВАК РФ, а также монография, учебное пособие с грифом УМО, получено 6 патентов и авторских свидетельств на изобретения.

В работах, опубликованных в соавторстве и приведенных в конце автореферата, лично соискателю принадлежат: [34, 36]-анализ возможностей способа комбинированной обработки непрофилирован-ным электродом-щеткой; [1, 21]-разработка схем процесса обработки электродом-щеткой и возникающий при этом износ инструмента; [13-18, 28, 33]-новые способы обработки непрофилированным инструмен-том в виде жесткого стержня и электрода-щетки; [7, 29, 43]-разработка режимов комбинированной обработки; [24]-моделирование процесса комбинированной обработки электродом-щеткой; [2, 25]-разработка конструкций и расчет инструментов для комбинированной размерной обработки; [ 20, 31, 37]-исследование возможности использования в качестве рабочей жидкости новых сред и их экспериментальная и производственная проверка; [45, 46, 47, 49]-создание технологии компьютерного моделирования непрофилированного электрода-инструмента; [27, 30]-разработка оборудования для высокоскоростной размерной обработки электродом-щеткой; [22]-оптимизация подвода энергии и изучение тепловых явлений при обработке электродом-щеткой; [ 32]- влияние режимов комбинированной обработки на качество поверхностного слоя и износ инструмента; [4]-отработка технологичности изготовления корпусных изделий для комбинирован-ных методов обработки; [38, 48, 51]-экспериментальная проверка тео-ретических положений работы; [42]-обоснование области и перспектив использования комбинированного метода обработки непрофилированным электродом-инструментом; [19, 40]-разработка компьютерной системы оценки знаний студентов по технологии комбинированных методов обработки.

Структура и объем работы. Диссертация состоит из введения, шести глав, заключения и общих выводов, списка литературы, включающего 142 наименования, и приложений. Основная часть работы изложена на 366 страницах, содержит 141 рисунок и 32 таблицы.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность решаемой проблемы, сформулированы цель и задачи исследования, показана научная новизна работы и практическая значимость диссертации.

В первой главе дан анализ состояния вопроса и выявлено, что существующие технологии обработки токопроводящих изделий сложной геометрической формы, особенно из сплавов трудно поддающихся механической обработке, не обеспечивают одновремен-но высокую производительность процесса и достижение показателей точности и качества поверхностного слоя характерных для чистового формообразования.

Анализ состояния вопроса показал:

1. Попытки практического применения процесса комбиниро-ванной обработки непрофилированным электродом-щеткой без учета макрорельефа поверхности обрабатываемой заготовки не дали поло-жительных результатов, так как значительное изменение припуска вызывает необходимость корректировки режимов обработки, что невозможно без адаптации процесса на основании обратных связей.

2. В литературе не обнаружены результаты исследований, объясняющие механизм комбинированной обработки непрофилиро-ванным электродом-щеткой при высоких окружных скоростях, без чего не удавалось создать методологию проектирования технологических режимов, создающих возможность выполнения

чистовых и отделочных операций в едином технологическом процессе с получением высокой производительности и качества поверхностного слоя универсальным электродом-инструментом, позволяющим обрабатывать поверхности любой формы.

3. Отсутствуют данные по оценке взаимного влияния конструктивных параметров инструмента на технологические показатели чистового формообразования, не выявлено существенного материала по проектированию средств технологического оснащения. Приводятся лишь отрывочные сведения по обработке единичных изделий непрофилированным электродом-щеткой.

На базе проведенного анализа состояния вопроса были сформулированы цель и задачи работы, представленные во введении.

Во второй главе представлена методологическая основа диссертации. Автором выдвинута и обоснована научная концепция, заключающаяся в создании теории управляемого комбинированного процесса чистовой обработки токопроводящих материалов. При этом обеспечивается интенсивный размерный съем и заданное качество поверхностного слоя за счет управления геометрическими параметра-ми, движением, механическими свойствами материала непрофилиро-ванного проволочного электрода-инструмента в виде гибкого диска.

Для этого потребовалось разработать новый подход, касающийся даже терминологии процесса. Устоявшийся в литературе технологический термин «прижим» потребовал нового содержания, которое понимаем как контакт, то есть разовое кратковременное (импульсное) соприкосновение, обеспечиваемое управлением положения концов нежесткого непрофилированного электрода-инструмента со стороны заготовки и временем протекания импульса.

В работе предложен ранее не применяемый способ управления процессом обработки: это сверхвысокие скорости, которые, как правило, не предусмотрены в существующем металлообрабаты-вающем оборудовании, и зависят от диаметра электрода-щетки и скоростных режимов, используемых в реальном масштабе времени. Переход на обработку на высоких окружных скоростях позволил решить принципиальную проблему – управления зазором (контактом) - определяющим технологическим показателем процесса, что позволило совместить черновую обработку с чистовой для всех видов обрабатываемых металлических поверхностей.

Для решения поставленных задач в диссертации выдвинуты и обоснованы следующие научные гипотезы:

- При заданном контакте (зазоре) формообразование обрабатываемой поверхности одновременно происходит при совместном комбинированном тепловом, химическом и механическом воздействии на заготовку, где каждое из них физически связано с другими, что требует создания единого механизма комплексного управления несколькими внешними воздействиями.

- Эффективная комбинированная обработка электродом-щеткой происходит при высоких окружных скоростях, обеспечивающих выпрямление проволок электрода-щетки практически до линейного положения и позволяющих установить истинную величину зазора между электродами.

- Процесс высокоскоростной комбинированной обработки однов-ременно включает непрерывное и дискретное воздействие, что учиты-вается при проектировании технологических режимов, управляемых одним из видов внешнего воздействия или комбинацией факторов.

- Решение проблемы создания технологического процесса чистовой обработки возможно, если обеспечить управление процессом поддержания взаимного положения электродов в зоне обработки и ограничить время развития электрического разряда периодом начала перехода импульсного режима в дуговой. Отсюда вытекают требования к формированию геометрии электрода-инструмента, свойствам материала электрода-инструмента, технологическим параметрам оборудования.

- При высокоскоростной обработке с заданной величиной контакта имеется возможность проектирования режимов без перехода электрических разрядов в дуговые, что дает возможность создать научные основы и методологию проектирования высокоскоростной чистовой комбинированной обработки изделий из токопроводящих материалов сложной геометрической формы при стабильном импульсном процессе формообразования.

- Непрофилированная электрод-щетка позволяет обеспечить локальный, на ограниченном участке обрабатываемой поверхности, управляемый съем одним инструментом без перенастройки оборудования с обеспечением высоких технологических показателей процесса.

7. Значение механической составляющей комбинированного процесса обработки сводится к депассивации обрабатываемой поверхности и локальному нагреву, что открывает возможность

снизить или устранить такой недостаток процесса, как интенсивный износ инструмента.

Для подтверждения научной концепции созданы и использова-ны патенты и авторские свидетельства на новые способы и устройст-ва, которые положены в основу построения научной базы для решения поставленных задач. Для проведения исследований было создано специальное экспериментальное оборудование. Его техничес-кие возможности позволяют проводить высокоскоростную комбини-рованную обработку с заданными режимами. Разработаны технологи-ческая оснастка и гамма непрофилированных инструментов (электродов-щеток). Обоснован и осуществлен выбор оптимальных составов рабочих сред.

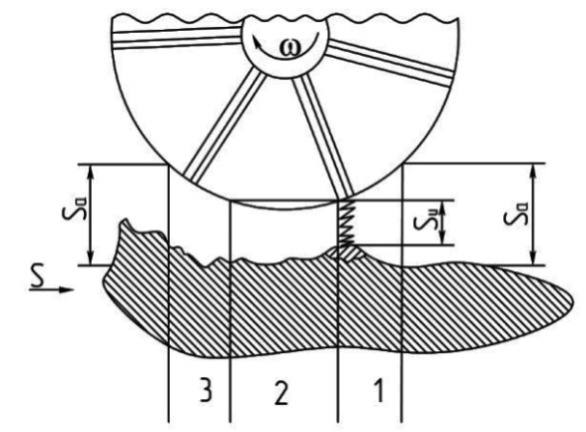

В третьей главе раскрыт механизм высокоскоростной комбинированной обработки непрофилированным электродом-щеткой и предложена физическая модель процесса. При комбинированной обработке непрофилированным электродом-щеткой на обрабатываемую поверхность воздействуют: электроэрозионная обработка импульсами тока, формируемыми в межэлектродном зазоре, во многом определяющая производительность, точность, состояние поверхностного слоя изделия; анодное растворение металла, улучшающее качество поверхности и ускоряющее удаление припуска; механическое воздействие пучков проволоки, которое сводится к депассивации и локальному нагреву обрабатываемой поверхности. По факторам воздействия на заготовку высокоскоростную обработку электродом-щеткой можно разбить на 3 этапа. На рис. 1 представлена схема высокоскоростной обработки электродом-щеткой. Первый этап начинается с момента появления гидродинамического клина. В момент приближения пучка проволоки к заготовке происходит только процесс анодного растворения удаляемого припуска, заканчивающийся после выхода проволоки из зоны обработки (окончание 3 этапа). На первом и третьем этапах процессы идентичны, так как моменты входа и выхода проволоки одинаковы. Анодное растворение начинается при достижении величины межэлектродного зазора Sa достаточной для начала процесса электрохимической обработки. На втором этапе по мере приближения пучка проволок к обрабатываемой поверхности и достижения зазора Su (начало электроэрозионной обработки) происходит воздействие на заготовку импульсом тока, сформировавшимся в межэлектродном промежутке.

Рис. 1. Схема высокоскоростной обработки электродом-щеткой

В результате в зоне разряда металл расплавляется и происходит его удаление с поверхности заготовки энергией разряда и механическим воздействием концов проволоки, двигающейся по расчетной траектории. На этом этапе возможно разовое кратковременное механическое соприкосновение проволок рабочей части инструмента с поверхностью заготовки, которые, кроме удаления оксидных пленок, вызывают локальный нагрев места обработки, что повышает производительность комбинированного процесса и практически не снижает качество поверхностного слоя обрабатываемого изделия.

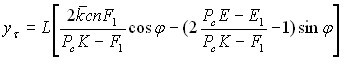

При управлении процессом высокоскоростной обработки электродом-щеткой не может возникать длительных прямых контактов инструмента и заготовки, переходящих в дуговые разряды. Это обеспечивается высокой регулируемой окружной скоростью инструмента, геометрией рабочей части (расчетным шагом между пучками проволоки, длиной, диаметром и т.д.), физико-механическими характеристиками материала проволоки, электрическими параметрами режимов обработки. На рис. 2 показано положение соседних пучков проволоки электрода-щетки при высокоскоростной обработке. Шаг Lш между пучками проволоки электрода-инструмента выбран таким, чтобы в момент достижения очередным пучком проволоки величины зазора Su предшествующий пучок проволоки находился на расстоянии от заготовки S1 большем, чем Su (S1>Su). Шаг между пучками проволоки Lш электрода-щетки определится из следующего условия:

![]()

![]()

![]() , (1)

, (1)

где R – радиус электрода-щетки.

Рис. 2. Положение соседних пучков проволоки электрода-

щетки при высокоскоростной обработке

Выполнение полученного условия гарантирует S1>Su, что позволяет проводить размерную обработку непрофилированным электродом-инструментом в импульсном режиме и за счет этого достигать технологических показателей свойственных чистовой обработке без снижения других технологических показателей.

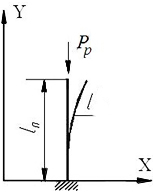

Для высокоскоростной обработки характерен автоколебатель-ный характер движения проволок инструмента, отклоняющихся под действием электроэрозионных разрядов. Рассматривая единичную проволочку в пучке, можно аппроксимировать её гибким стержнем, защемленным с одного конца. Тогда схема действия сил может быть представлена в виде, показанном на рис. 3 а,б.

а б

Рис. 3. Обработка электродом – щеткой: а - схема действия сил;

б - положение проволоки электрода – щетки

1–место защемления электрода – проволоки; 2–обрабатываемая заготовка; – угловая скорость вращения электрода–щетки; Pp–сила разряда в направлении перпендикулярном месту обработки заготовки;

Pc–сила сопротивления изгибу проволоки; П0–нулевой контакт проволоки с заготовкой в статике; –угол наклона приложения силы относительно оси ОХ; –угол между касательной и осью ОХ; lп– расстояние между концами проволоки; l–длина проволоки; –угол между направлением силы и касательной.

Моделирование процесса взаимодействия непрофилированного нежесткого электрода-щетки с заготовкой выполняем при следующих начальных и граничных условиях.

Начальные условия модели включают: геометрические размеры

проволоки и формы обрабатываемой поверхности; механические характеристики проволоки и обрабатываемого материала; положение проволоки в пучке.

Граничные условия модели следующие: режим обработки; время контакта конца проволоки с заготовкой не может превышать периода импульсного разряда до перехода его в дуговой; жесткость проволоки не должна превышать сопротивления изгибу под действием силы импульса.

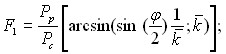

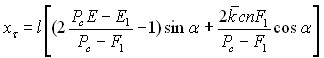

Из рис. 3а величина нулевого контакта инструмента и заготовки определяется по формуле (2):

![]() (2)

(2)

Положение точки А относительно места разряда определяется изгибом проволоки, вызывающим её укорачивание, и траекторией перемещения электрода – щетки относительно обрабатываемой поверхности. Управление процессом обработки возможно, если в каждый момент времени известно положение точки А относительно заготовки.

Координата точки А (x ;y) может быть оценена:

(3)

(3)

, (4)

, (4)

где E – модуль продольной упругости материала проволоки. ![]() (5)

(5)

![]() ; (6)

; (6)

K – модуль функций, в нашем случае K![]() 1

1

в (3) и (4)  (7)

(7)

cnF1 – эллиптический косинус Якоби.

Начало изгиба проволоки может быть оценено через Эйлерову критическую силу Рэ

, (8)

, (8)

где n – номер замера при заданном угле (в расчетах обычно принимают n = 1).

Таким образом для случая единичной проволоки координаты точки А могут быть выражены:

(9)

(9)

. (10)

. (10)

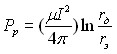

Сила Рр от воздействия импульса может быть равна:

, (11)

, (11)

где – магнитная проницаемость расплава в зоне импульса; I – ток за время импульса; r![]() – радиус канала разряда; rэ– радиус электрода – проволоки.

– радиус канала разряда; rэ– радиус электрода – проволоки.

Эксперименты показали, что для проволочных электродов их материал, рабочую среду, полярность можно с достаточной точностью учесть коэффициентом Ku, в этом случае

![]() . (12)

. (12)

При использовании прямой полярности Кu =13,710-8н/А2.

Эта сила должна быть меньше, чем центробежные силы (за

вычетом сил упругости проволоки), что дает возможность рассчитать технологический параметр - окружную скорость перемещения периферийной части электрода-инструмента. Тогда в любой момент времени длина хорды ln составит:

![]() . (13)

. (13)

Этот параметр позволяет установить технологические возможности электроэрозионной составляющей комбинированного процесса и рассчитать режимы с учетом действия электроэрозионной и электрохимической составляющей (тепловое и химическое воздействие). Расчеты, выполненные по зависимости (2), позволяют найти момент касания проволокой заготовки при условии, что она прямая и расположена по радиусу. В процессе работы электрода – щетки проволока изгибается и придать ей прямолинейную форму можно за счет центробежных сил от вращения инструмента. Учитывая большое соотношение длины проволоки к ее диаметру, можно с некоторым запасом принять, что она является упругим стержнем, у которого масса mп, отнесенная к массе упругой длины свободного конца проволоки, сосредоточена на его свободном конце.

Тогда  , (14)

, (14)

где V – окружная скорость электрода – щетки на периферии инструмента; Rщ – радиус электрода – щетки.

После некоторых преобразований:

![]() , (15)

, (15)

где – плотность материала проволоки; d – диаметр проволоки; D – диаметр электрода – щетки; n – частота вращения электрода – щетки.

Противодействует Pц.б. сила сжатия Pд проволоки в пучке, которое необходимо обеспечить:

Pц.б. + Pр>Pд (16)

в (16) Pд =fт (P2 + P1) mnD d,

где P1, P2 – давление сжатия в пучке; fт – коэффициент трения.

Граничным условием оценки стабильности процесса является устойчивость положения проволоки от воздействия импульса разряда

(сила действия разряда Pр). Из уравнения Эйлера при известной Pр можно найти расчетный параметр инструмента - предельную длину проволоки, обеспечивающую возможность ее изгиба и изменение величины зазора между концом проволоки и зоной обработки.

Рис. 4. Схема потери устойчивости проволоки от действия сил импульса

В схеме на рис. 4 (разряд воздействует вдоль проволоки) предельная длина проволоки l с учетом коэффициента устойчивости Ку её положения в пучке составит:

, (17)

, (17)

где Е – модуль продольной упругости для стали Е = 2107 МПа, для медных сплавов Е=1,3107 МПа; Imin – момент инерции проволоки (как стержня с защепленным концом), I=0,05d4 ; д– коэффициент приведенной длины. В нашем случае д = 2; Ку - зависит от плотности набивки проволок в инструменте. Для плотности 0,7 Ку находится в пределах 1,5 – 2,0.

С учетом особенностей высокоскоростной обработки был разработан алгоритм для расчета величины и времени отклонения проволок электрода – щетки. Расчеты, выполненные на ЭВМ показа-ли хорошую сходимость расчетных и экспериментальных результатов.

В четвертой главе исследовано влияние технологических режимов и геометрических характеристик электрода-щетки на производительность, качество обработанной поверхности и износ инструмента. Построены математическая модель и получено уравнение регрессии.

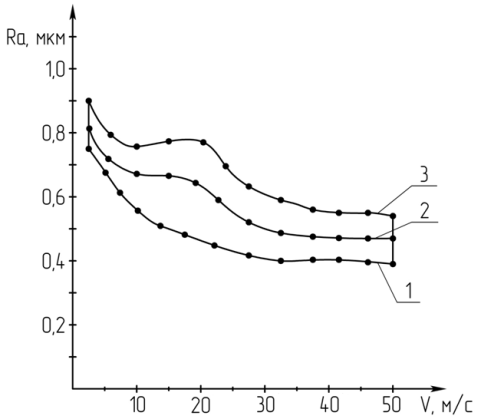

На рис. 5 представлены результаты исследований влияния величины контакта электрода-щетки и заготовки на шероховатость поверхностного слоя.

Рис. 5. Влияние величины контакта электрода-щетки и заготовки на шероховатость обработки: 1 – верхнее отклонение шероховатости; 2 – среднее значение шероховатости; 3 – нижнее отклонение шероховатости

Из анализа экспериментальных данных следует, что с увеличением величины контакта инструмента с заготовкой шероховатость обработанной поверхности ухудшается. Так, при величине контакта по длине проволоки 0,5 мм шероховатость обработанной поверхности составляет Rа 0,5 мкм, при увеличении контакта до 1,5 мм шероховатость возрастает до Rа 1,2 мкм. Исходя из полученных данных следует, что для чистовых операций контакт электрода-щетки и заготовки должен приближаться к зазору. Однако проводить обработку без контакта электрода – инструмента и заготовки трудноосуществимо даже для плоских изделий, так как при обработке исходная поверхность не является идеально ровной. Концы проволок загибаются, что приводит к неоднородности оценки величины истинного наружного диаметра электрода – щетки. Истинный диаметр электрода – щетки находят из уравнения:

Dист = Dст +, (18)

где Dист – диаметр электрода – щетки с проволоками в выпрямленном положении (при достижении заданного значения Vокр); Dст – диаметр электрода – щетки в статике; - величина загиба концов проволок электрода – щетки в результате электроэрозионных разрядов и механического контакта с заготовкой.

Одним из используемых параметров управления величиной контакта (зазора) процесса комбинированной обработки является окружная скорость. Исследования окружной скорости проводились в

диапазоне от 5 до 60 м/с при всех остальных неизменных режимных параметрах комбинированной обработки. Результаты эксперимен-тальных исследований представлены на рис. 6.

Рис. 6. Влияние окружной скорости электрода – щетки на шероховатость обработанной поверхности: 1 – значения нижних отклонений шероховатости; 2 – среднее значение шероховатости; 3 – значения верхних отклонений шероховатости

Из анализа полученных данных следует, что с переходом режимов обработки непрофилированным электродом-щеткой в зону высоких скоростей появляется возможность получения стабильных показателей характерных для чистовой обработки. При окружной скорости 50 м/с и выше достигаются высокие показатели шероховатости обрабатываемой поверхности Ra 0,4 мкм и ниже. Это подтверждается проверкой в производственных условиях. Так увеличение окружной скорости при обработке чугунных решеток до 60 м/с позволило улучшить шероховатость обрабатываемой поверхности с Rz 70 мкм до Ra 3 – 5 мкм. Это объясняется тем, что при высоких окружных скоростях, достаточных для приведения проволок электрода-инструмента в линейное положение, была решена принципиальная проблема-управления величиной межэлектродного зазора (контакта), важнейшего показателя обработки электродом-щеткой. За счет этого появилась возможность проводить обработку в импульсном режиме, устранив образование длительных дуговых разрядов, что позволяет достигать стабильные качественные показатели свойственные чистовой обработке.

В исследованиях применялось планирование эксперимента. Был реализован стандартный план эксперимента вида 2(4-1) – полуреплика от полного факторного эксперимента. Получено регрессионное уравнение, адекватно описывающее зависимость шероховатости поверхности от режимов комбинированной обработки:

![]() , (19)

, (19)

где V – окружная скорость электрода – щетки, м/с; U – напряжение электрического поля, В; I – рабочий ток, А; H – величина зазора и/или контакта инструмента и заготовки.

Полученные экспериментальным путем результаты полностью подтверждают изложенные в главе 3 механизм и теоретические положения высокоскоростной обработки электродом-щеткой,

разработанные на основе представленных в главе 2 положений и научных исследований. Разработана технология высокоскоростной размерной комбинированной обработки непрофилированным электродом-инструментом сварных швов изделий авиационной и космической техники. Анализ материалов главы позволяет подтвердить правомерность теоретических исследований и возможность создания процесса чистовой обработки непрофилированным электродом – инструментом при высоких окружных или линейных скоростях обработки.

В пятой главе рассмотрены вопросы выбора технологического оборудования, средств оснащения и представлены разработанная технология и режимы для высокоскоростной обработки непрофилированным электродом-инструментом. К сожалению, на сегодняшний день отсутствует серийное оборудование для комбинированной обработки непрофилированным электродом-щеткой, вследствие этого обработка осуществлялась на модернизированном под обработку с наложением электрического поля металлорежущем оборудовании: шлифовальном, сверлильном, фрезерном и др. Однако, полное использование всех возможностей комбинированного метода обработки возможно при использовании созданного специального оборудования, имеющего регулируемые окружные скорости при числе оборотов шпинделя до 60000 об/мин, с учетом всей специфики совмещенного процесса и выполняемых операций. Когда местные изменения высоты профиля значительно превышают расчетную величину контакта (при обработке профилей с широким допуском на размеры), процесс выполняют в два этапа: черновой с увеличенной величиной контакта по длине проволоки рабочей части электрода-щетки и возможностью перехода импульсного режима в дуговой; и чистовой по разработанной нами методологии построения технологического процесса.

Разработана технология чистовой контактной

комбинированной размерной высокоскоростной обработки изделий

из токопроводящих материалов со сложной геометрической формой непрофилированным электродом-щеткой с расчетной геометрией, шагом между пучками проволоки, с учетом физико-механических свойств материала рабочей части инструмента, заданными электрическими и гидравлическими режимами. Ее принципиальное отличие заключается в том, что электрическое поле накладывается на процесс обработки не сразу после начала вращения

непрофилированного электрода-инструмента, а только после достижения заданного значения окружной скорости, более 40 м/с, когда мы получаем истинное значение величины контакта (зазора) между электродами. В качестве исходных материалов для проектирования технологического процесса используют сведения о детали, полученной на предшествующей технологической операции и технологические требования на проектируемую операцию. Оценивают программу выпуска изделий, имеющуюся материальную техно-логическую базу. В общем случае технология контактной комбини-рованной размерной высокоскоростной обработки содержит следую-щие этапы: обоснование и выбор метода обработки; выбор оборудова-ния с техническими характеристиками, обеспечивающими заданные параметры режимов комбинированной высокоскоростной обработки; выбор конструкции и размеров универсального непрофилированного электрода-щетки; назначение рациональных технологических режимов обработки; разработка средств автоматизации производства, включающая программное обеспечение; контроль качества обработки.

В шестой главе представлены сведения о практической реализации результатов работы и технические результаты от применения новых оборудования, оснастки и технологических процессов. Комбинированным способом непрофилированным электродом-щеткой были обработаны типовые изделия со сложной геометрической формой. Наибольшие трудности вызывает

управление формированием переходных участков: скругление с заданной геометрией, удаление заусенцев от предшествующей обработки было осуществлено в пересекающихся каналах корпусов эжекторов, на корпусах редукторов поршневых авиадвигателей, на лопатках компрессора, в том числе со сложной геометрической формой, кронштейнах, сепараторных и поршневых кольцах, разъемах для электротехнического оборудования, зубчатых колесах. На удаление заусенцев и получение радиуса скругления 0,4+0,1 мм электродами-инструментами из меди и латуни в одном канале уходило не более 10 секунд, скругление граней обрабатываемых изделий зависит от геометрии и величины обрабатываемого профиля и как правило не превышает 20 секунд. Обработка выполнялась при напряжении 4-6 В, окружной скорости электрода-щетки до 40 м/с, с величиной контакта между электродом-инструментом и обрабатываемым участком до 0,22-0,3 мм по длине проволоки.

Обработка профилей с широким допуском на размеры и получением заданных технологических показателей произведена на литых чугунных решетках газовых плит и корпусах агрегатов медтехники, восстановленных наплавкой «вилках коробок передач», деталях типа «винт», «цилиндр», «радиатор». Удаление заусенцев величиной до 3 мм, грата, наплывов металла занимает до 30-40

секунд, при этом достигается шероховатость до Ra 5 мкм, что соответствует требуемым показателям при черновом режиме. Обработка происходила инструментом с рабочей частью, изготовленной из нержавеющей стали 12Х18Н10Т с диаметром проволоки до 0,45 мм, окружной скоростью инструмента до 60 м/с, величиной контакта электрода-щетки и заготовки до 1,2 мм.

Получение точных геометрических размеров при высокой чистоте поверхности было получено при обработке сварных швов агрегатов авиационной техники. Обработка выполнялась инструментом из латуни и меди с диаметром проволок рабочей части 0,2-0,25 мм, при напряжении 6 В, величине контакта проволок электрода-щетки и обрабатываемого профиля от – 0,02 до +0,15 мм, окружной скорости 40 – 60 м/с и выше. Получены следующие технологические показатели: точность +0,08 мм; шероховатость поверхностного слоя до Ra 0,63 мкм, а в ряде случаев до Ra 0,1 мкм; скорость обработки сварных швов возросла до 40 м/мин, что на порядок выше, чем при обработке механическим и абразивным инст-рументом, при этом обеспечивается качество поверхности Ra 5 мкм.

Придание материалам высоконагруженных деталей новых повышенных эксплуатационных показателей происходило при обработке трубопроводов гидросистем, деталей типа «шнек». После высокоскоростной обработки электродом-щеткой образцов из алюминиевых cплавов их усталостная прочность близка к результатам, которые получены после механической обработки. В поверхностных слоях не обнаружено увеличения микрорастравливания. При обработке электродом-щеткой не происходит наводораживание: содержание водорода в

поверхностном слое изделий из титановых сплавов составляет

0,010%, это в 1,5 раза меньше, чем в состоянии поставки и в 2,5-3 раза ниже, чем после электрохимической и электроэрозионной обработки, в основном металле содержание водорода 0,007% соответствует состоянию поставки. Усталостная прочность по сравнению с образ-цами, обработанными ЭХО, повышается в 2,5-3 раза. При низком

напряжении, до 4 В, малых окружных скоростях до 10 м/с,

появляется возможность переносить на обрабатываемую поверхность с медного электрода тонкий защитный слой, что исключает образование -зоны, вызывающей снижение пластичности материала. После обработки электродом-щеткой в указанном диапазоне режимов (А.с. 1732558) угол загиба у титанового сплава ВТ1-0 увеличивается со 105о до 180о, у титанового сплава ВТ6-4 увеличивается с 87о до 160о. Пластичность титановых изделий увеличивается до 10-40%, что позволяет изготавливать их глубокой вытяжкой. Титановые сплавы после обработки электродом-щеткой характеризуются однородными физико-механическими свойствами. Обработка электродом-щеткой не нарушает химический состав обрабатываемых материалов, в их поверхностном слое наблюдается увеличение микротвердости, структура зоны термического влияния более равномерная, зерно более мелкое, чем до обработки, что позволило увеличить коррозионную стойкость материалов, улучшить механические свойства и увеличить ресурс работы.

Нами предложен новый способ обработки непрофилированным электродом-инструментом в виде жесткого стержня (патент

2318637).

Полученные результаты позволяют использовать высокоскорост-ную комбинированную размерную обработку непрофилированным электродом-инструментом для изготовления изделий авиации, космо-навтики и других отраслей промышленности из токопроводящих материалов, особенно из сплавов трудно поддающихся механической обработке, любой, в том числе сложной геометрической формы.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ

Разработан механизм высокоскоростной контактной комбинированной размерной обработки токопроводящих материалов непрофилированным электродом-инструментом, в том числе электродом-щеткой. В основу механизма положено автоколебательное движение пучков проволоки электрода-инструмента относительно обрабатываемого изделия. Механизм высокоскоростной обработки позволяет управлять режимом обработки в диапазоне импульсного процесса без перехода в дуговой. Обоснована величина контакта проволоки электрода-инструмента и заготовки для различных сочетаний материалов рабочей части инструмента и обрабатываемо-го изделия, что интенсифицировало и стабилизировало процесс чисто-вой обработки. Предложенный метод может объединить в едином технологическом процессе обработки черновые и чистовые операции.

1. Разработана методология проектирования технологических процессов, обоснованы пути и установлены закономерности управления поддержанием требуемых технологических режимов обработки непрофилированным электродом-инструментом. При этом обеспечивается адаптивное управление процесса, в котором используется высокая окружная скорость на периферии диска инструмента и обеспечивается заданное положение электродов с учетом износа инструмента.

2. Оптимизированы параметры режимов размерной обработки различных изделий, в том числе для авиационной и космической техники, при использовании универсального непрофилированного электрода-щетки. Рекомендованы режимы: окружная скорость 40 –

60 м/с, положение инструмента от зазора –0,02 до контакта +0,2 мм, напряжение 4-6 В, продольная подача заготовки до 10 м/мин.

3. Предложены физическая и математическая модели процесса обработки. Установлены взаимосвязи между конструктивными параметрами рабочей части электрода-инструмента, учитывающие эксплуатационные и технологические требования к обрабатываемому изделию, что позволило создать методику проектирования инструмента, в частности разработать конструкцию, позволяющую снизить износ инструмента и повысить качество обработки, задавать параметры электродов-щеток в зависимости от типовых изделий различного назначения, в том числе сложной геометрической формы. Для высокоскоростной обработки рекомендованы инструменты со следующими конструктивными параметрами: внешний диаметр диска электрода-щетки до 350 мм; материал рабочей части - медь, латунь, бронза, сталь, сплавы с эффектом памяти формы (нитинол и др.), эластичные диэлектрические трубки; диаметр проволоки 0,1-0,4 мм; плотность рабочей зоны электрода-щетки до 50 %; ширина инструмента до 400 мм.

4. Обосновано и экспериментально подтверждено использова-ние в качестве рабочих сред токопроводящих смазочно-охлаждающих жидкостей, с содержанием до 7% Укринола, Эмульсола, Аквола и дру-гих, традиционно используемых в машиностроении, что позволяет со-кратить на 10-15% расходы на модернизацию металлорежущего оборудования, использовать известные результаты исследования вли-яния станочных эмульсий на здоровье человека и окружающую среду.

5. Разработаны общие требования к проектированию технологи-ческого оборудования для комбинированной обработки непрофилиро-ванным электродом-инструментом (электродом-щеткой), позво-ляющие обоснованно выбирать и проектировать высокоскоростное оборудование, с техническими характеристиками, обеспечивающими проведение высокоскоростной обработки (частота вращения шпинделя 12000 и более оборотов в минуту), а в случае необходи-мости модернизировать имеющиеся металлорежущие станки для обработки с наложением электрического поля, что позволяет значительно сократить затраты на технологическую подготовку производства, тем самым ускорить сроки создания новых изделий.

6. Разработаны технология и методология проектирования высокоскоростной размерной обработки непрофилированным электродом-инструментом (электродом-щеткой), базирующиеся на принципах управления величиной контакта и заданными технологическими режимами обработки, за счет поддержания расчетной окружной скорости на периферии электрода-щетки. При этом обеспечивается получение стабильных показателей чистового формообразования токопроводящих различных изделий, в том числе для конкурентоспособной продукции нового поколения авиационной и космической техники с точностью +0,08 мм, шероховатостью поверхностного слоя Ra 0,63 мкм, а в ряде случаев до Ra 0,1 мкм, высокой производительностью: скорость обработки сварных швов возросла до 40 м/мин, что на порядок выше, чем при обработке механическим и абразивным инструментом, при этом обеспечивается качество поверхности Ra 5 мкм.

7. Разработанные новые способы и устройства защищены патентами и авторскими свидетельствами на изобретения. Результаты исследований позволяют создавать новые технологии и расширять технологические возможности процессов обработки непрофилирован-ным электродом-инструментом за счет физико-механических свойств использованных при изготовлении электрода-щетки перспективных материалов, расчетной геометрии рабочей части инструмента, рассчитанных или выбранных по рекомендациям режимов обработки.

8. Разработанные способы и устройства внедрены с реальным

экономическим эффектом при обработке электродом-щеткой деталей типа «эжектор», при разделении проката непрофилированным электродом-инструментом в форме диска на «ВМЗ»- филиале ФГУП «ГКНПЦ им. М.В.Хруничева»; а также при производстве специального изделия из титановых сплавов на электромашинострои-тельном заводе им. Лепсе, г. Киров (по а.с. 1732558); на НПП «Гидротехника», г. Воронеж; на ОАО «КАМАЗ» и ОАО «КАМАЗ-Металлургия», г. Набережные Челны; в виде компьютерной программы в системе контроля уровня знаний ИТР на «ВМЗ»- филиале ФГУП «ГКНПЦ им. М.В. Хруничева», в вузах Брянска, Ростова-на-Дону, Воронежа. Общий реальный экономический эффект составил более 1300 тысяч рублей.

Основные результаты диссертации опубликованы в следующих работах:

Публикации в изданиях, рекомендованных ВАК РФ

- Смоленцев В.П. Износ электрода-щетки при обработке поверхностей с переменным припуском / В.П. Смоленцев, О.Н. Кириллов, Н.А. Тюкачев // Авиационная техника: Казань. 1997. №3. Деп. В МИВИ № ДО 8684 24.10.1996.15 с.

- Смоленцев В.П. Расчет непрофилированного инструмента для комбинированной обработки пластичных материалов / В.П. Смоленцев, О.Н. Кириллов, А.И. Болдырев // Авиационная техника. Казань. 1997. № 2. С. 111-113.

- Кириллов О.Н. Чистовая обработка переходных участков непрофилированным электродом / О.Н. Кириллов // Известия Орел ГТУ Сер. Фундаментальные и прикладные проблемы техники и технологии. 2009. № 2-2/274 (560). С. 66-71.

- Кириллов О.Н. Отработка технологичности корпусных деталей для комбинированных методов обработки / О.Н. Кириллов, В.И. Гунин, А.А. Никитин // Вестник Воронежского государствен-ного технического университета. 2009. Т. 5. № 9. С. 174-176.

- Кириллов О.Н. Расчет и проектирование непрофилированно-го электрода-щетки / О.Н. Кириллов // Вестник Воронежского госу-дарственного технического университета. 2009. Т. 5. № 11. С. 39-42.

- Кириллов О.Н. Разработка оборудования для скоростной обработки непрофилированным электродом-щеткой / О.Н. Кириллов // Вестник Воронежского государственного технического университета. 2010. Т. 6. № 1. С. 20-22.

7. Технологическое обеспечение качества нанесения защитных покрытий комбинированной обработкой / Г.А. Сухочев, О.Н. Кириллов, Д.М. Небольсин, Е.Г. Смольянникова, А.М. Кадырметов // Упрочняющие технологии и покрытия. М. 2010. №8 (68). С. 39-44.

8. Кириллов О.Н. Моделирование процесса взаимодействия непрофилированного нежесткого электрода инструмента с объектом обработки / О.Н. Кириллов // Фундаментальные и прикладные проблемы техники и технологии. Орел. 2010. № 5 (283). С. 31-34.

9. Кириллов О.Н. Механизм контактной комбинированной размерной высокоскоростной обработки непрофилированным электродом / О.Н.Кириллов // Вестник Воронежского государственного технического университета. 2010. Т.6, № 9. С. 91-95.

10. Кириллов О.Н. Выбор параметров рабочих сред при комбинированной обработке электродом-щеткой / О.Н.Кириллов // Фундаментальные и прикладные проблемы техники и технологии. Орел. 2010. № 6 (284). С. 90-98.

Книги

11. Кириллов О.Н. Технология комбинированной обработки непрофилированным электродом: монография / О.Н. Кириллов. Воронеж: ВГТУ, 2010. 254 с.

12. Кириллов О.Н. Компьютерный контроль уровня знаний студентов по дисциплине «Технология машиностроения»: учеб. пособие / О.Н. Кириллов. Воронеж: ВГТУ, 2006. 227 c.

Патенты и авторские свидетельства

- А.с. 1646729 СССР, МКИ3 В23 Н7/12, 3/04. Способ электромеханической обработки / А.И. Болдырев, О.Н. Кириллов, Н.А. Тюкачев, В.Ю. Черепанов (СССР). №4646039/08; заявл. 03.02.89; опубл. 07.05.91, Бюл. №17. 4 с.

14. А.с. 1732558 СССР. Способ электромеханической обработки / В.П. Смоленцев, О.Н. Кириллов, Т.П. Литвин, В.П.Кузовкин (СССР). №4771140; заявл. 19.12.1989; зарег. 8.01.1992. (ДСП).

15. Пат. 1797533 Российская Федерация, МПК7 B23H7/36, Способ электрообработки вращающимся электродом-инструментом / В.П. Смоленцев, О.Н. Кириллов, С.В. Кретинин, Б.А. Голоденко; №4900945/08; заявл. 09.01.1991; опубл. 23.02. 93. Бюл.№7. 2 с.

16. Пат. 2183537 Российская Федерация МПК7 B23F17/00, B23H9/00. Способ фланкирования зубчатых колес /В.П.Смоленцев, А.В.Писарев, Е.В.Смоленцев, В.Ю. Склокин, О.Н.Кириллов; № 2000116945/02; заявл. 26.06.2000; опубл. 20.06.2002, Бюл. №17. 3 с.

17. Пат. 2241582 Российская Федерация, МПК7 В23 Н 5/06. Способ комбинированной зачистки изделий металлургического передела электродом-щеткой / В.П. Смоленцев, О.Н. Кириллов, Е.В. Смоленцев; № 2003103236; заявл. 03.02.2003, опубл. 10.12.2004, Бюл. № 34. 3 с.

18. Пат. 2318637 Российская Федерация, МПК7 B23H 5/00 B23P 6/00. Способ электроэрозионного восстановления чугунных деталей/В.П. Смоленцев, О.Н. Кириллов, С.В. Дульцев, М.В.Щипанов; №2006113860/02; заявл. 24.04.2006; опубл. 10.03.2008, Бюл. №7. 5 с.

Свидетельства об официальной регистрации программ для ЭВМ

19. Кириллов О. Н. Программа «Компьютерная информацион-ная система оценки уровня знаний студентов по дисциплине «Технология машиностроения» / О.Н. Кириллов, А.В. Баракаев. М. Государственный фонд алгоритмов и программ. Регистрационный номер 50200400672 от 28.06.04.

Статьи и материалы конференций

20. Смоленцев В.П. Ресурсосберегающее разделение заготовок / В.П. Смоленцев, Н.В. Сухоруков, О.Н. Кириллов // Ресурсосберегающая технология машиностроения «РТМ-93.2»: материалы науч.-практ. конф. М.: МГААТМ, 1993. С. 82-83.

21. Комбинированная чистовая обработка сплавов / В.П. Смоленцев, А.И. Болдырев, О.Н. Кириллов, В.Г. Емельянов // Технологические проблемы машиностроительного производства: межвуз. науч.-техн. сб. Липецк: ЛГТУ, 1994. С.13-17.

22. Кириллов О.Н. Оптимизация методов подвода энергии при обработке электродом-щеткой / О.Н. Кириллов, В.П. Смоленцев, А.В. Бесько // Ресурсосберегающие технологии машиностроения: сб. науч. тр. межвуз. науч.-техн. конф. М.: МГААТМ, 1995. С.190-191.

23. Кириллов О.Н. Применение электрода-щетки в машиностроении / О.Н. Кириллов // Гибкоструктурные нетрадиционные технологии в машиностроении и приборостроении: сб. науч. тр. Воронеж: ВГТУ, 1996. С. 72-76.

24. Кириллов О.Н. Моделирование процесса обработки электродом-щеткой / О.Н. Кириллов, Н.А. Тюкачев // Нетрадиционные технологии в машиностроении: межвуз. сб. науч. тр. Воронеж: ВГТУ, 1996. Вып. 1. С. 66-70.

25. Кириллов О.Н. Методика расчета электрода-щетки / О.Н Кириллов, В.П. Смоленцев, Н.В. Сухоруков // Прогрессивные методы проектирования технологических процессов, станков и

инструментов: сб. тр. междунар. науч.-техн. конф. Тула: ТулГУ,

1997. С. 134.

26. Кириллов О.Н. Инструмент для зачистки сварных швов / О.Н. Кириллов // Нетрадиционные технологии в машиностроении и приборостроении: межвуз. сб. науч. тр. Воронеж: ВГТУ, 1998. Вып. 2. С. 33-37.

27. Кириллов О.Н. Установка и инструмент для комбини-рованной обработки / О.Н. Кириллов, А.В. Писарев, В.Ю. Склокин // Нетрадиционные технологии в машиностроении и приборостроении: межвуз. сб. науч. тр. Воронеж: ВГТУ, 1999. Вып. 3. С. 120-126.

28. Кириллов О.Н. Способ комбинированной обработки нежестким электродом-щеткой / О.Н. Кириллов, В.П. Смоленцев // Нетрадиционные технологии в технике, экономике и социальной сфере: межвуз. сб. науч. тр. Воронеж: ВГТУ, 1999. Вып. 1. С.14-16.

29. Кириллов О.Н. Обработка образцов из углеродистой стали электродом-щеткой / О.Н. Кириллов, В.П. Смоленцев, А.В. Писарев // Нетрадиционные технологии в технике, экономике и социальной сфере: межвуз. сб. науч. тр. Воронеж: ВГТУ, 1999. Вып. 1. С. 16-19.

30. Кириллов О.Н. Установка для комбинированной обработки газовых плит / О.Н. Кириллов, В.П. Смоленцев, В.И. Гунин // Нетрадиционные технологии в технике, экономике и социальной сфере: межвуз. сб. науч. тр. Воронеж: ВГТУ, 2000. Вып. 3. С. 46-48.

31. Гунин В.И. Обработка литых заготовок электродом-щеткой / В.И. Гунин, О.Н. Кириллов, В.П. Смоленцев // Теория и практика машиностроительного оборудования: сб. науч. тр. Воронеж: ВГТУ, 2000. Вып. 6. С. 127-129.

32. Писарев А.В. Влияние режимов комбинированной обработки на шероховатость заготовок и износ электрода-инструмента / А.В. Писарев, О.Н. Кириллов, В.П. Смоленцев // Нетрадиционные технологии в технике, экономике и социальной сфере: межвуз. сб. науч. тр. Воронеж: ВГТУ, 2000. Вып. 4. С. 34-36.

33. Смоленцев Г.П. Чистовая обработка деталей электродом-щеткой / Г.П. Смоленцев, О.Н. Кириллов, А.В. Писарев // Теория и практика машиностроительного оборудования: межвуз. сб.науч. тр. Воронеж: ВГТУ, 2001. Вып. 9. С. 90-93.

34. Кириллов О.Н. Технологические возможности обработки деталей электродом-щеткой / О.Н. Кириллов, В.П. Смоленцев, В.И. Гунин // Теория и практика машиностроительного оборудования: межвуз. сб. науч. тр. Воронеж: ВГТУ, 2001. Вып. 9. С. 88-90.

35. Кириллов О.Н. Обработка чугунных деталей электродом-щеткой / О.Н. Кириллов // Нетрадиционные технологии машино-строения и приборостроения: межвуз. сб. науч. тр. Воронеж: ВГТУ, 2002. Вып. 5. С. 125-131.

36. Кириллов О.Н. Анализ применяемых методов для чистовой обработки заготовок с переменным припуском / О.Н. Кириллов, В.П. Смоленцев // Нетрадиционные методы обработки: сб. науч. тр. междунар. конф. Воронеж: ВГТУ, 2002. Ч. 2. С. 31-39.

37. Кириллов О.Н. Влияние подачи рабочей жидкости на технологические показатели обработки электродом-щеткой / О.Н. Кириллов, В.П. Смоленцев // Современная электротехнология в промышленности центра России: сб. тр. VI регион. науч.-техн. конф. Тула: ТулГУ, 2003. С. 86-90.

38. Кириллов О.Н. Комбинированная обработка нежестким электродом-щеткой / О.Н. Кириллов, В.П. Смоленцев // Современные электрохимические технологии в машиностроении: IV междунар. науч.-практ. семинар. Иваново: ИГХТУ, 2003. С. 42-43.

39. Кириллов О.Н. Существующие способы обработки изделий непрофилированным инструментом / О.Н. Кириллов // Нетрадиционные методы обработки: межвуз. сб. науч. тр. Воронеж: ВГТУ, 2003. Вып.6. С. 130-139.

40. Кириллов О.Н. Разработка идеологии контроля знаний студентов на ЭВМ / О.Н. Кириллов, А.В. Баракаев //Нетрадиционные методы обработки: межвуз. сб. науч. тр. Воронеж: ВГТУ, 2003. Вып.6. С. 139-142.

41. Кириллов О.Н. Непрофилированные инструменты-электро-ды / О.Н. Кириллов // Система непрерывного профессионального образования на базе университетских комплексов (СНО-2004): междунар. науч.-практ. конф. Воронеж: ВГУ, 2004. С. 216-220.

42. Гунин В.И. Применение электрода-щетки для нанесения покрытий / В.И. Гунин, О.Н. Кириллов // Инновационные технологии и оборудование: межвуз. сб. науч. тр. Воронеж: ВГТУ, 2004. Вып.3. С. 135-137.

43. Смоленцев В.П. Комбинированная зачистка изделий металлургического передела электродом-щеткой / В.П. Смоленцев, О.Н. Кириллов, Е.В. Смоленцев // Студент, специалист, профессионал. ССП-2005: междунар. науч.-техн. конф. М.: Машиностроение, 2005. Ч. 2. С. 154-157.

44. Кириллов О.Н. Комбинированная обработка непрофилиро-ванным электродом-щеткой / О.Н. Кириллов // Нетрадиционные методы обработки: сб. науч. тр. М.: Машиностроение, 2006. Вып.8. Ч.1. С. 97-101.

45. Кириллов О.Н. Технология компьютерного моделирования непрофилированного электрода-щетки для чистовой обработки / О.Н. Кириллов, А.А. Никитин // Студент, специалист, профессионал. ССП-2007: междунар. науч.-техн. конф. М.: Машиностроение, 2007. Ч.2. С. 226-234.

46. Кириллов О.Н. Создание твердотельной модели непрофи-лированного электрода-щетки для комбинированной обработки / О.Н. Кириллов, В.И. Гунин, А.А. Никитин // Проектирование механизмов и машин. ПММ-2007: труды Всерос. науч.-практ. конф. Воронеж: ВГТУ, 2007. С. 74-81.

47. Гунин В.И. Развитие основных видов пространственного моделирования изделий и технологий машиностроения / В.И. Гунин, О.Н. Кириллов, А.А. Никитин //Проектирование механизмов и ма-шин. ПММ-2007: труды Всерос. науч.-практ. конф. Воронеж: ВГТУ, 2007. С. 38-44.

48. Кириллов О.Н. Совершенствование технологии изготовления втулки ведущего валика / О.Н. Кириллов, Э.А. Азаренков // Современные технологии производства в машиностроении: сб. науч. тр. Воронеж: ВГТУ, 2007. Вып.2. С. 46-49.

49. Кириллов О.Н. Оценка применимости метода конечных элементов при математическом моделировании процесса обработки непрофилированным электродом-щеткой / О.Н. Кириллов, А.А. Никитин // Совершенствование производства поршневых двигателей для малой авиации: труды отрасл. науч.-техн. конф. М.: Машиностроение. 2008. С. 128-131.

50. Кириллов О.Н. Вопросы зачистной обработки комбиниро-ванными методами / О.Н. Кириллов // Технологические методы повышения качества продукции в машиностроении (ТМ-2010): сб. тр. междунар. науч.-техн. конф. Воронеж: ВГТУ, 2010. С. 130-133.

51. Вопросы технологии комбинированной обработки поверхнос-тей длинномерных деталей под покрытия / Г.А. Сухочев, О.Н. Кириллов, А.М. Кадырметов, Д.М. Небольсин // Технологические методы повышения качества продукции в машиностроении (ТМ-2010): сб. тр. междунар. науч.-техн. конф. Воронеж: ВГТУ, 2010. С. 161-165.

Подписано в печать 17.03.2011.

Формат 60х84/16. Бумага для множительных аппаратов.

Усл. печ. л. 2,0. Тираж 100 экз. Заказ №.

ГОУВПО «Воронежский государственный технический университет»

394026 Воронеж, Московский просп., 14