Научные основы закономерностей массопереноса в процессах жидкостной коррозии строительных материалов

На правах рукописи

РУМЯНЦЕВА ВАРВАРА ЕВГЕНЬЕВНА

НАУЧНЫЕ ОСНОВЫ ЗАКОНОМЕРНОСТЕЙ МАССОПЕРЕНОСА В ПРОЦЕССАХ ЖИДКОСТНОЙ КОРРОЗИИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Специальность 05.02.13 – Машины, агрегаты и процессы (строительство)

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

доктора технических наук

Иваново – 2011

Работа выполнена в ГОУВПО «Ивановский государственный архитектурно-строительный университет»

| Научный консультант: | Заслуженный деятель науки РФ, Лауреат премии Правительства РФ в области науки и техники, академик РААСН, доктор технических наук, профессор Федосов Сергей Викторович ГОУВПО «Ивановский государственный архитектурно-строительный университет» |

| Официальные оппоненты: | Лауреат премии правительства РФ в области науки и техники, академик МИА, доктор технических наук, профессор Степанова Валентина Федоровна ОАО «НИЦ «Строительство», г. Москва |

| Заслуженный деятель науки и техники РФ, доктор технических наук, профессор Рудобашта Станислав Павлович ФГОУВПО «Московский государственный агроинженерный университет им. В.П. Горячкина» | |

| Заслуженный деятель науки РФ, Лауреат премий Правительства РФ в области науки и техники, доктор технических наук, профессор Блиничев Валерьян Николаевич ГОУВПО «Ивановский государственный химико-технологический университет» | |

| Ведущая организация: | ГОУВПО «Пензенский государственный университет архитектуры и строительства» |

Защита состоится 28 октября 2011 г. в 10 часов на заседании объединенного совета по защите докторских и кандидатских диссертаций ДМ 212.060.01 при ГОУВПО «Ивановский государственный архитектурно-строительный университет» по адресу: 153037, г. Иваново, ул. 8-го Марта, д. 20, ауд. Г-204 (www.igasu.ru).

С диссертацией можно ознакомиться в библиотеке Ивановского государственного архитектурно-строительного университета (153037, г. Иваново, ул. 8 Марта, д.20).

Автореферат разослан __________ 2011 г.

| Ученый секретарь диссертационного совета, к.т.н., доцент |  | Н.В. Заянчуковская |

общая характеристика работы

Актуальность работы. На современном этапе развития строительной индустрии одной из приоритетных задач является разработка на основе классических и новейших теоретических и экспериментальных исследований эффективных рекомендаций для предотвращения разрушения строительных конструкций от коррозии.

Из строительных материалов наиболее коррозионно-стойки и долговечны природные каменные материалы. Однако и они со временем разрушаются. Скорость разрушения зависит от состава горных пород, их структуры, фактуры поверхности, внешних условий и других факторов. Накопленный опыт эксплуатации строительных конструкций показывает, что бетон и железобетон по данному показателю сравним с природными каменными материалами. Но одновременно с этим, встречаются случаи преждевременного разрушения бетона и железобетона задолго до окончания проектного срока эксплуатации от действия грунтовых, речных, морских, а также сточных и производственных вод. Причина этого кроется в коррозионных процессах, которые наносят огромный ущерб строительному комплексу.

К настоящему времени в строительном материаловедении накоплен большой объем научных данных о коррозионных процессах, протекающих в бетонах, металлах и железобетонах под влиянием окружающей среды того или иного состава: установлены и исследованы принципиальные схемы химических реакций; даны математические описания некоторых коррозионных процессов; создана система нормативных документов по борьбе с коррозией. Этот большой практический материал создает предпосылки для обобщений, представления результатов в форме математических моделей, позволяющих с требуемой точностью рассчитать долговечность бетонных и железобетонных конструкций. Методы математического моделирования при исследовании процессов коррозии бетона, металлов и железобетона еще не достаточно широко применяются на практике, хотя их преимущества очевидны. Причем, применение математических моделей позволяет экономически обоснованно назначать средства защиты и устанавливать сроки их применения. Разработка математических моделей невозможна без четкого представления о механизме процессов, экспериментальных данных, характеризующих влияние различных факторов на кинетику процессов и проверки достоверности методологии прогноза в натурных условиях.

Однако, фактически не изученными и не исследованными остаются начальные периоды коррозионного разрушения строительных материалов, которые протекают на границе раздела «жидкость – твердая фаза». Изучение кинетики и динамики развития процессов жидкостной коррозии бетона, металлов и железобетона позволяет: определить условия возникновения деструктивных процессов, причины их ускорения или ослабления; разработать физико-математические модели процессов жидкостной коррозии бетона и металлоемких сооружений; методы определения долговечности бетонных, металлических и железобетонных строительных конструкций. Вопрос о долговечности бетонных, металлических и железобетонных сооружений, подверженных коррозионным воздействиям, следует рассматривать не только с точки зрения агрессивного влияния одного или другого вещества, а в зависимости от качественного совокупного и количественного действия всех тех факторов, которые могут вызвать разрушение системы. Решение этих сложных задач возможно с позиций теории массопереноса. Процессы массопереноса являются одним из важнейших разделов современной науки и имеют большое практическое значение в строительном материаловедении. Законы массопереноса, общие для всего многообразия природных явлений, дают возможность рационального проектирования строительных сооружений в соответствии с режимами эксплуатации, оптимального подбора материала, оценки состояния конструкций. Поэтому изучение процессов массопереноса, протекающих при коррозионной деструкции, является актуальной задачей с научной и практической точек зрения.

В Ивановском государственном архитектурно-строительном университете в соответствии с научным направлением, развиваемым на кафедрах «Строительное материаловедение и специальные технологии» и «Химия и охрана окружающей среды» в рамках плана НИР и ОКР ИГАСУ и при поддержке гранта Минобрнауки РФ шифр 91-21-2, 4-109 в области архитектуры и строительных наук выполнялась работа по исследованию процессов массопереноса при жидкостной коррозии строительных материалов.

Цель работы. Установление и обобщение научных основ закономерностей массопереноса при жидкостной коррозии строительных материалов. Определение основных параметров коррозионного массопереноса (коэффициентов массопроводности, массоотдачи), изучение кинетики и динамики процессов. Разработка на основе полученных экспериментальных данных научно обоснованных рекомендаций по повышению коррозионной стойкости строительных конструкций для снижения затрат на ликвидацию последствий техногенных катастроф, обусловленных выходом из строя объектов жилищно-коммунального комплекса, зданий и сооружений различного назначения; для повышения уровня безопасности жизнедеятельности.

С учетом поставленной цели решались следующие задачи:

Обоснование общности методологического подхода к моделированию массопереноса при жидкостной коррозии строительных материалов.

Изучение основных физико-химических процессов в пограничном слое «жидкость – твердое тело» на начальных этапах коррозионного массопереноса.

Определение основных параметров (коэффициентов массопроводности, массоотдачи), изучение кинетики и динамики исследуемых процессов.

Моделирование диффузии целевого компонента – «свободного гидроксида кальция» в гетерогенных системах «жидкая среда – твердая фаза». Проверка адекватности полученных математических моделей реальным физико-химическим процессам.

Разработка на основании полученных экспериментальных данных научно обоснованных рекомендаций по повышению коррозионной стойкости строительных материалов к воздействию жидких сред и применение их на практике: при проведении обследований строительных объектов; при проведении экспертизы промышленной безопасности технических устройств и материалов, используемых при их изготовлении, объектов предприятий опасных производств и других промышленных объектов; для оптимизации сроков межремонтного обслуживания инженерных сооружений.

Научная новизна:

- на основе анализа отечественного и зарубежного опыта, а также собственных теоретических исследований автором научно обоснована общность методологического подхода к математическому моделированию массопереноса при жидкостной коррозии строительных материалов;

- исследованы основные физико-химические процессы в пограничном слое «жидкость – твердое тело» на начальных этапах коррозионного массопереноса, дающие возможность прогнозировать изменение прочностных характеристик строительного объекта;

- разработана математическая модель массопереноса в процессах жидкостной коррозии цементного бетона I вида на уровне феноменологических уравнений, базирующаяся на записи краевой задачи нестационарной массопроводности, учитывающая внутреннюю диффузию и внешнюю массотдачу в жидкую среду с ограниченным объемом;

-разработана математическая модель массопереноса в процессах жидкостной коррозии цементного бетона II вида на уровне феноменологических уравнений, базирующаяся на записи краевой задачи нестационарной массопроводности с объемным источником массы вещества, мощность которого в общем случае есть величина, распределённая по координате по произвольному закону, учитывающая внутреннюю диффузию и внешнюю массотдачу в жидкую агрессивную среду при химической реакции второго порядка на границе раздела фаз;

- получены аналитические решения задач массопереноса в процессах коррозии бетона I и II видов для системы «жидкость – твердая фаза», позволяющие рассчитывать концентрации «свободного гидроксида кальция» в жидкой и твердой фазах и продолжительность процессов коррозии цементного бетона;

- определены значения коэффициентов массопроводности и массоотдачи для рассматриваемых систем;

-разработаны методика и экспериментальная установка для исследования процессов коррозии, защищенная патентом на полезную модель № 71164 РФ от 27.02.2008, позволяющая изучать кинетику и динамику массопереноса при жидкостной коррозии строительных материалов;

- рассчитаны временные зависимости потоков переносимого компонента - «свободного гидроксида кальция», которые позволяют прогнозировать продолжительность начальных этапов жидкостной коррозии цементного бетона I и II видов;

- теоретически и экспериментально показана адекватность разработанных математических моделей реальному физическому процессу, что дает возможность определения времени достижения концентрации переносимого компонента в твердой фазе, соответствующей завершению процессов коррозии цементных бетонов I (II) видов, т.е. времени выхода «свободного гидроксида кальция» и достижения значения его критической концентрации (в пересчете на СаО), равной 1,1 кг/м3, соответствующей началу разложения высокоосновных составляющих цементного бетона;

-теоретически и экспериментально исследован массообменный механизм подвода электролита к поверхности твердой фазы (арматурной стали, алюминиевого сплава), позволяющий разработать (на уровне изобретений РФ) практические рекомендации по повышению коррозионной стойкости строительных материалов.

Практическая значимость. Разработанная на базе математических моделей инженерная методика позволяет рассчитать динамику полей концентраций «свободного гидроксида кальция» по толщине бетонной конструкции, а также кинетику массопереноса в твердой и жидкой фазах, что дает возможность в конечном итоге определить продолжительность жидкостной коррозии I (II) видов цементных бетонов.

Представленные методика и экспериментальная установка для исследования процессов коррозии, защищенная патентом на полезную модель № 71164 РФ от 27.02.2008, позволяют изучать кинетику и динамику массопереноса при жидкостной коррозии строительных материалов.

Представлены практические рекомендации по повышению коррозионной стойкости объектов строительной индустрии: стенки гидротехнических сооружений (патент на полезную модель № 84864 РФ от 26.03.2009, заявка на изобретение № 2010132790 РФ от 04.08.2010); способ подготовки армирующего бетон волокнистого материала (заявка на изобретение № 2010130250 РФ от 19.07.2010); способ подготовки крупного заполнителя (варианты) (заявка на изобретение № 2010130249 РФ от 19.07.2010); раствор для холодного фосфатирования стальной арматуры (патент на изобретение № 2370569 РФ от 24.06.2008); защитная композиция для автоосаждения на поверхности изделий из сплавов на основе железа (заявка на изобретение № 2010130247 РФ от 19.07.2010); лакокрасочная композиция для автоосаждения на поверхности изделий из алюминиевых сплавов и стали (заявка на изобретение № 2010130248 РФ от 19.07.2010); защитная лаковая композиция для алюминиевых сплавов и способ нанесения лаковой композиции на сложнопрофилированные устройства из алюминиевых сплавов (патент на изобретение № 2142971 РФ от 09.10.1997).

Внедрение результатов исследований. На основании выполненных исследований разработаны практические рекомендации, которые внедрены на ООО «ЭГГЕР-Древпродукт» при реконсервации пожарного резервуара, выполненного из сборного железобетона (акт о внедрении результатов научно-исследовательской работы в ООО «ЭГГЕР-Древпродукт» от 01.09.2008, Ивановская обл., г. Шуя). Экономическая эффективность от внедрения составляет 5% (53 803 руб. в ценах 2008).

Некоторые аспекты диссертационной работы нашли применение:

- при обследовании строительных конструкций сооружений, которые заключаются в повышении коррозионной стойкости железобетонных наливных сооружений и включают в себя исследования массопереноса при жидкостной коррозии цементных бетонов, протекающей по механизмам I (II) видов. Использование полученных результатов позволило определиться с причиной снижения прочности нескольких резервуаров для питьевой воды, содержащих растворы коагулянта и разработать эффективные мероприятия по обеспечению их долговечности (акт о внедрении результатов научно-исследовательской работы в ООО «СТРОЙПРОЕКТЗАЩИТА» Ассоциации «Защита строительных конструкций, зданий и сооружений» от 01.02.2010, г. Москва);

- при проведении экспертизы промышленной безопасности технических устройств и материалов, используемых при их изготовлении, объектов предприятий опасных производств и других промышленных объектов, которые заключаются в повышении коррозионной стойкости бетона и арматуры железобетонных конструкций. Внедрение результатов научных исследований и предложенных мероприятий при проведении экспертизы технических устройств и других опасных производственных объектов позволяет повысить уровень их промышленной безопасности в соответствии с Федеральным законом 116-ФЗ от 21.07.1997 «О промышленной безопасности опасных производственных объектов» (акт о внедрении результатов научно-исследовательской работы в ООО «НИУИФ-Инжиниринг» от 02.03.2011, г. Москва).

Результаты проведенных исследований позволили апробировать и внедрить в производство следующие практические рекомендации и разработки:

- при проведении подготовки поверхности стальных изделий, в качестве окончательной операции, применяется холодное фосфатирование. Экономическая эффективность от внедрения составляет 6 - 9% от суммы вложенных средств (акт внедрения результатов научно-исследовательской работы в ЗАО «Радугаэнерго» от 12.09.2010, Владимирская обл., г. Радужный);

-разработанный технологический процесс автофоретического осаждения лаковой пленки для защиты от коррозии сложнопрофилированных алюминиевых изделий в особо жестких условиях эксплуатации апробирован и внедрен в производство (акт внедрения результатов научно-исследовательской работы на предприятии АООТ НИИРадиостроения от 28.05.1996, г. Москва). Экономический эффект от внедрения составляет 971 млн. рублей в год (в ценах 1996).

Теоретические положения диссертационной работы и результаты экспериментальных исследований используются в учебном процессе при подготовке инженеров и бакалавров, обучающихся по специальностям: «Промышленное и гражданское строительство», «Водоснабжение и водоотведение», «Теплогазоснабжение и вентиляция», «Подъемно-транспортные, строительные, дорожные машины и оборудование» направления подготовки дипломированных специалистов «Строительство», при изучении дисциплин: «Химия», «Физико-химические основы коррозии», «Защита от коррозии», «Антикоррозионная защита металлов»; нашли отражение при составлении 4 учебных пособий с грифами УМО АСВ и Минобрнауки РФ.

Достоверность и обоснованность полученных результатов. Полученные научные положения и выводы, приведенные в работе, основаны на результатах многолетних экспериментов, выполненных с применением комплекса взаимодополняющих, высокоинформативных методов исследований, и их статистической обработки, подтверждены сходимостью результатов вычислительных и натурных данных, а так же их корреляцией с известными закономерностями.

Личный вклад автора. Автором самостоятельно поставлены цели и задачи, выбраны объекты и методы исследований, разработана программа теоретических и экспериментальных изысканий, лично выполнены, обработаны и проанализированы основные результаты, практическая реализация которых так же проводилась при непосредственном участии автора. В совместных работах, выполненных в соавторстве с академиком РААСН, доктором технических наук, профессором С.В. Федосовым, кандидатами технических наук В.А. Хруновым и Н.С. Касьяненко автор лично участвовал в проведении теоретических и экспериментальных исследований и их обсуждении.

На защиту выносятся:

- общность методологического подхода к математическому моделированию массопереноса в пограничном слое «жидкость – твердое тело» в начальный период коррозионной деструкции строительных материалов;

- математические модели массопереноса в процессах жидкостной коррозии цементных бетонов I и II видов на уровне феноменологических уравнений;

- аналитические решения задачи массопереноса в процессах коррозии цементных бетонов I вида в условиях ограниченного объема жидкой фазы;

- аналитические решения задачи массопереноса в процессах коррозии цементных бетонов II вида, с учетом химической реакции второго порядка;

- методика проведения исследований и экспериментальная установка для изучения процессов жидкостной коррозии строительных материалов;

- результаты теоретических и экспериментальных исследований процессов жидкостной коррозии цементных бетонов I и II видов;

- результаты теоретических и экспериментальных исследований массообменного механизма подвода электролита к поверхности твердой фазы (арматурной стали, алюминиевого сплава);

- практические рекомендации (на уровне изобретений РФ) по повышению коррозионной стойкости объектов строительной индустрии.

Апробация работы и публикации. Основные положения диссертации опубликованы в журналах, рецензируемых ВАК Министерства образования и науки РФ: «Строительные материалы» (№7, 2005; №5, 2007; №7, 2008; №2, 2009; №5, 2010; №1, 2011; №5 2011); «Вестник МГСУ» (№4, 2009) «Вестник ВолгГАСУ» (вып. 14 (33), 2009); «Приволжский научный журнал» (№1, 2010); Вестник гражданских инженеров (№4 (25), 2010; №1 (26) 2011); Строительство и реконструкция (№ 4 (30), №6 (32) 2010, №1 (34)2011; №2 (35) 2011); Известия вузов. Химия и химическая технология (т.38, №3, 1995; т.39, №1-2, 1995; т.39, №3, 1996; т.41, №2, 1998, т.54, №6, 2011). В журналах: «Вестник центрального регионального отделения РААСН» (вып. 7. Воронеж-Липецк, 2008); «Ученые записки инженерно-строительного факультета ИГАСУ» (2008); «Вестник Ярославского регионального отделения РАЕН» (том 2. 2008); «Вестник отделения строительных наук» (вып. 13. Москва–Орел, 2009). Доложены на региональной научно-практической конференции «Состояние и перспективы освоения недр, охрана окружающей среды Ярославской области и Верхне-Волжского региона», Ярославль, 2004; на IV международной научно-практической конференции «Бетон и железобетон в третьем тысячелетии» г. Ростов-на-Дону, 2006; на V всероссийской научно-технической конференции «Информационные системы и модели в научных исследованиях, промышленности, экологии» г. Тула, 2006; на XIII, ХIV, XV, ХVI, ХVII международных научно-технических конференциях «Информационная среда вуза» г. Иваново, 2006-2010; на всероссийской научно-технической конференции «Современные инновационные технологии и оборудование» г. Тула, 2006; на международной научно-технической конференции «Состояние и перспективы развития энерготехнологии: XIV Бенардосовские чтения» г. Иваново, 2007; на международной научной конференции «Теоретические основы создания, оптимизации и управления энерго- и ресурсосберегающими процессами и оборудованием», посвященной 50-летию кафедры «Машины и аппараты химических производств» факультета «Химической техники и кибернетики» ИГХТУ г. Иваново, 2007; на V международной научно-технической конференции «Итоги строительной науки» г. Владимир, 2007; на международном симпозиуме «Межрегиональные проблемы экологической безопасности» Украина, г. Одесса, 2007; на международной научно-практической конференции «Эффективные конструкции, материалы и технологии в строительстве и архитектуре» г. Липецк, 2007; на I, II международных научных конференциях «Современные методы в теоретической и прикладной электрохимии», г. Плес, Ивановская область, 2008, 2010; на V Международной конференции «Надежность и долговечность строительных материалов, конструкций и оснований фундаментов», Волгоград, 2009; на XIII международной научно-практической конференции «Современные технологии в машиностроении» г. Пенза, 2009; на межвузовских научных семинарах «Актуальные вопросы противопожарного водоснабжения», г. Иваново, 2009, 2010; на конференции «Актуальные вопросы общей и специальной химии», г. Иваново, 2010, 2011; на международной научной конференции «Физико-химические основы строительного материаловедения», посвященной 85-летию профессора В.И. Бабушкина, Украина, г. Харьков, 2010; на академических чтениях «Актуальные проблемы бетона и железобетона (материалы и конструкции, расчет и проектирование), г. Ростов-на-Дону, 2010; на международной научной конференции «Фундаментальные аспекты коррозионного материаловедения и защиты металлов от коррозии», посвященной 100-летию Г.В. Акимова, г. Москва, 2011.

По материалам выполненных исследований опубликовано 94 работы, в том числе в изданиях, включенных в перечень ВАК Минобрнауки РФ, опубликовано 23 работы (21 научная статья и 2 патента на изобретения РФ), издано 4 учебных пособия с грифами УМО АСВ и Минобрнауки РФ, получено 2 патента на полезную модель РФ, подано 5 заявок на изобретения РФ.

Структура и объем работы. Диссертация состоит из введения, шести глав, заключения, библиографического списка. Основной текст работы изложен на 327 страницах, содержит 108 рисунков, 43 таблицы, 15 приложений. Список литературы включает 557 наименований.

основное содержание работы

Во введении обоснована актуальность темы диссертации, сформулированы цель и задачи исследования, общая характеристика работы, а так же научные положения, которые автор выносит на защиту, аргументирована практическая значимость диссертационного исследования, приведено краткое содержание его глав.

В первой главе проанализированы работы отечественных и зарубежных авторов, касающиеся современных представлений о механизме коррозии строительных материалов (бетона, железобетона, металлов) и поставлены задачи исследования. В 1950 – 1960-х годах в стране под руководством профессора В. М. Москвина сложилась научная школа специалистов в области коррозии и антикоррозионной защиты. В эти и последующие годы работами О.П. Мчедлова-Петросяна, Ю.М. Баженова, Н.А. Мещанского, В.И. Бабушкина, Ф.М. Иванова, С.Н. Алексеева, Б.В. Гусева, А.Ф. Полака, А.В. Волженского, В.Б. Ратинова, Г.С. Рояка, В.Ф. Степановой, Н.К. Розенталя, П.Г. Комохова, А.Е. Шейкина, А.В. Ферронской и других ученых созданы общие теоретические представления о механизме коррозионных процессов, протекающих в строительных материалах. Условное деление коррозии на три вида, впервые научно обоснованное В.М. Москвиным, позволяет детально изучать механизмы протекающих процессов (явления массопереноса, химической и физико-химической природы), но это вовсе не означает, что коррозия бетона от начального момента до полного разрушения протекает по цепочке: I - II – III виды. Возможно начало коррозионных процессов со второго, с третьего вида. Очень важно для разработки практических рекомендаций не только изучить химические и физические явления, но и провести моделирование процесса, рассчитать его кинетику и динамику. Современный подход, который использовал автор в диссертационном исследовании, основывается на детальном рассмотрении физико-химических процессов и явлений массопереноса, развивающихся в материале под воздействием жидкой нейтральной (агрессивной) среды. Результаты такого рассмотрения коррозионной деструкции можно распространить на широкий круг условий эксплуатации бетона и железобетона.

К настоящему времени установлены и исследованы принципиальные схемы химических реакций взаимодействия гидроксида кальция с компонентами агрессивных сред; разработаны математические описания коррозионных процессов в сульфатных, хлоридных и кислых жидких средах; создана система нормативных документов по борьбе с коррозией в строительстве. Этот большой теоретический и практический материал о процессах коррозии, накопленный годами, создает предпосылки для обобщений, представления результатов в форме математических моделей различных стадий этих процессов. Они позволяют с требуемой точностью прогнозировать долговечность строительных конструкций, разработать меры по защите бетонных и железобетонных конструкций от разрушающего действия агрессивной среды, как на стадии проектирования и изготовления изделий, так и на разных этапах эксплуатации. Применение математических моделей позволяет экономически обоснованно назначать средства защиты и устанавливать сроки их применения. Разработка математических моделей невозможна без четкого представления о механизме процессов, экспериментальных данных, характеризующих влияние различных факторов на кинетику процессов и проверки достоверности методологии прогноза в натурных условиях. В первой главе, так же проведен обзор работ, посвященных физико-химическим основам процессов гидратации и твердения цементов.

Изучение коррозионного массопереноса строительных материалов было бы не полным, без обращения к коррозионным процессам, протекающим на границе раздела «жидкость – металл». В нашей стране особенно активное исследование процессов коррозии металла и изыскание методов защиты началось в 20 – е годы прошлого столетия. Большой вклад в изучение коррозионных процессов на металлической поверхности внесли видные российские ученые В.А. Кистяковский, Г.В. Акимов, Н.Д. Томашов, Н.А. Изгарышев, А.Н. Фрумкин, И.Л. Розенфельд, Б.Н. Кабанов, В.М. Москвин, С.Н. Алексеев, В.И. Бабушкин, В.Ф. Степанова и многие их последователи. Коррозия арматурной стали в бетоне электрохимическая по своему характеру и зависит как от свойств самой арматурной стали, так и от свойств и структуры бетона, а так же от характера окружающей среды, в которой работает конструкция. Коррозия стальной арматуры может протекать одновременно с коррозией бетона и независимо от нее. Сталь не будет подвержена коррозии, если электролит при контакте с ее поверхностью имеет достаточно высокое значение рН>12, чтобы пассивировать поверхность стали. Наиболее типичным разрушением, которое может происходить при коррозии арматуры в бетоне, является постепенное уменьшение ее рабочего сечения за счет перехода наружных слоев металла в продукты коррозии. Вследствие того, что железо в процессе электрохимической коррозии растворяется только на анодах коррозионных пар, должно было бы наблюдаться неравномерное уменьшение сечения. Практически характер коррозионного поражения может быть разным: от почти равномерного уменьшения сечения по всей поверхности до резко выраженного язвенного поражения. Для предотвращения коррозионной деструкции существует много методов защиты стали, таких как легирование и нанесение защитных покрытий.

По масштабам использования в промышленности алюминий и его сплавы занимают второе место после железа и существенно опережают его по темпам роста производства. По оценкам экспертов, к 2012 году объём задействованного в возведении зданий и иных инженерных сооружений алюминия (таких, как мосты или спортивные массовые объекты) удвоится в сравнении с показателями 2006 года. Особенности коррозионного поведения алюминия и его сплавов связаны со сложным явлением пассивации. Пассивная пленка образуется при соприкосновении поверхности металла с кислородом воздуха. С точки зрения термодинамики и в соответствии с данными диаграммы Пурбе алюминий коррозионно-стабилен в нейтральных, неустойчив в щелочных и кислых средах, где и наблюдается наиболее высокая скорость коррозии. Параллельно с расширением областей применения алюминия и его сплавов развиваются методы его обработки, позволяющие проводить антикоррозионную защиту поверхности металла и придавать изделиям и конструкциям необходимые эксплуатационные свойства.

Все вышеизложенное явилось предпосылками при создании рабочей гипотезы диссертационной работы, которая заключается в следующем: необходимо разработать единый научно обоснованный методологический подход и единую математическую модель для оценки коррозионного воздействия на границе раздела фаз «жидкость - цементный бетон», «жидкость -металл» в начальный период деструкции.

Однако, физика и механика коррозионных процессов на более поздних временных стадиях изучена школой профессоров В. М. Москвина и С.Н. Алексеева, математически описана в работах члена-корреспондента РАН Б.В. Гусева и профессора А.Ф. Полака, в то же время массоперенос в бетонных и железобетонных конструкциях при разложении высокоосновных соединений является темой будущих специальных исследований.

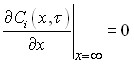

Во второй главе автор, базируясь на полученных экспериментальных данных и анализе литературных источников, обосновывает общность методологического подхода к моделированию процессов жидкостной коррозии строительных материалов (металлов и цементных бетонов). Известно, что при коррозионной деградации основные фазовые, химические и электрохимические превращения происходят на границе раздела фаз «жидкость - твердое тело». Под границей в данном случае подразумевается зона некой узкой толщины. Состав, строение и размеры этой зоны оказывают влияние на ход протекающих процессов в объеме всего материала, особенно в начальный период процесса. Немаловажным фактором является состояние жидкой среды: неподвижна она или находится в состоянии движения. В случае жидкостной коррозии строительных материалов наибольшее значение играет свободно-конвективное течение жидкости. С позиций теории массопереноса диффузия агрессивного компонента к границе раздела фаз и диффузия продуктов реакции в объем жидкой фазы описываются дифференциальным уравнением параболического типа в частных производных:

| (1) |

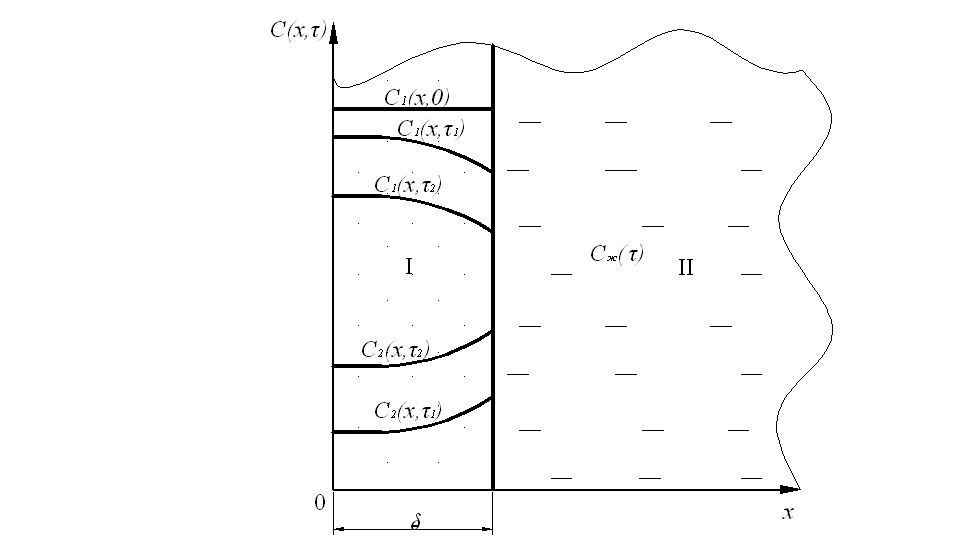

Полагается, что все изменение концентрации компонентов происходит в достаточно узкой зоне пограничного слоя (рис.1), размер которой определя-

Рис. 1. К иллюстрации зоны пограничного слоя Рис. 1. К иллюстрации зоны пограничного слоя | ется от границы раздела фаз до значения концентрации в жидкости: С(гр, )=0,99·Со. (2) Для обоих случаев диффузии (агрессивного компонента или продукта реакции) граничным условием по жидкой фазе будет:  . (3) Для продукта реакции: . (3) Для продукта реакции: |

Решение краевой задачи массопроводности в форме уравнения (1) с начальным (5) и граничными условиями (3) – (4), по аналогии с подобной задачей теплопроводности запишется:

. . | (6) |

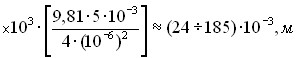

Расчеты по формуле (6), проведенные нами впервые, показывают, что формирование пограничного слоя ![]() 0,5 мм происходит за время 1520 с. Это время ничтожно по сравнению с длительностью массообменных коррозионных процессов в бетоне и железобетоне, а также металлах. В.Г. Левич в фундаментальной монографии «Физико-химическая гидродинамика» на основании достаточно строгих математических выкладок получил выражение для определения плотности диффузионного потока массы вещества из объема жидкой фазы к границе раздела фаз:

0,5 мм происходит за время 1520 с. Это время ничтожно по сравнению с длительностью массообменных коррозионных процессов в бетоне и железобетоне, а также металлах. В.Г. Левич в фундаментальной монографии «Физико-химическая гидродинамика» на основании достаточно строгих математических выкладок получил выражение для определения плотности диффузионного потока массы вещества из объема жидкой фазы к границе раздела фаз:

| (7) |

При этом в соответствии с рис. 2 степенная зависимость плотности потока массы j от координаты х характерна только для участка натекания, протяженность которого определяется по уравнению:

Рис. 2. Образование турбулентного пограничного слоя на пластинке по В.Г. Левичу: Uo - скорость основного потока; гр - толщина пограничного слоя; л – толщина ламинарного слоя; т – толщина турбулентного слоя; - распределение средней скорости при турбулентном течении; x - распределение средней скорости при ламинарном течении Рис. 2. Образование турбулентного пограничного слоя на пластинке по В.Г. Левичу: Uo - скорость основного потока; гр - толщина пограничного слоя; л – толщина ламинарного слоя; т – толщина турбулентного слоя; - распределение средней скорости при турбулентном течении; x - распределение средней скорости при ламинарном течении |  . (8) Приближенная численная оценка приводит к: . (8) Приближенная численная оценка приводит к:  . (9) Очевидно, что размер пограничного слоя оказывает существенное влияние на величину участка формирования этого слоя. . (9) Очевидно, что размер пограничного слоя оказывает существенное влияние на величину участка формирования этого слоя. |

Безусловно, следует учитывать это обстоятельство и при изучении коррозионных процессов в бетонах, так как действующие лабораторные методики предполагают применение малоразмерных образцов. Исходя из полученных экспериментальных данных таблицы 1 определены значения эмпирического коэффициента ![]() для металлов, которые близки к 1.

для металлов, которые близки к 1.

Таблица 1

Результаты исследований коррозионного массопереноса в системе «0,1н Н2SO4- арматурная сталь»

| Марка стали | Содержание углерода, % | № образца | S·103, м2 | mо 103, кг | m1103, кг | j106, кг/(м2·с) | j ср106, кг/(м2·с) | |

| Ст 50 | 0,50 | 1 | 1,509 | 25,04 | 25,03 | 1,408 | 1,578 | 0,728 |

| 2 | 1,788 | 27,21 | 27,19 | 1,553 | ||||

| 3 | 1,668 | 28,38 | 28,36 | 1,773 | ||||

| Ст 45 | 0,45 | 1 | 1,648 | 18,38 | 18,36 | 1,255 | 1,173 | 0,809 |

| 2 | 1,720 | 19,79 | 19,77 | 1,118 | ||||

| 3 | 1,650 | 17,91 | 17,90 | 1,148 |

Далее проанализированы особенности диффузионно-кинетического массопереноса в цементных бетонах, который выступает в качестве основополагающего фактора особенно на начальном этапе жидкостной коррозии I и II видов. Известно, что основным компонентом, отвечающим за процессы коррозии I и II вида, является гидроксид кальция. Содержание его в свободном виде в бетоне до определенной концентрации обеспечивает сохранение требуемых свойств конструкции. И лишь достижение определенной «пороговой» концентрации Са2+ в поровой жидкости бетона приводит к началу необратимого разложения высокоосновных соединений. При погружении железобетонного изделия в жидкую среду начинается процесс диффузии «свободного гидроксида кальция» (по терминологии академика РААСН С.В. Федосова) из толщи конструкции в жидкую фазу. Полагается, что в начальный период времени происходит компенсация количества «свободного гидроксида кальция», уходящего в жидкую фазу за счет выделения его из твердой, при этом общая концентрация «целевого» компонента в толще бетона изменяется, а в поровом пространстве остается равной значению насыщения, которое составляет 1,29 кг/м3. При снижении этой концентрации до значения 1,1 кг/м3 начинается разложение высокоосновных соединений, приводящее к необратимым разрушениям защитного слоя бетона.

С физико-химической точки зрения коррозия первого вида включает в себя следующие процессы: физическое взаимодействие жидкой неагрессивной среды с растворенным в порах бетона «свободным гидроксидом кальция»; диффузию «свободного гидроксида кальция» через пористую структуру бетона к поверхности раздела фаз «жидкость - бетон» до момента достижения концентрации начала разложения высокоосновных соединений; массоперенос «свободного гидроксида кальция» в жидкую среду.

Коррозия второго вида заметно усложняется, и может быть выделено шесть последовательно взаимосвязанных стадий коррозионной деструкции: химическое взаимодействие агрессивного вещества с растворенным в порах бетона «свободным гидроксидом кальция» на поверхности бетона; диффузию «свободного гидроксида кальция» через пористую структуру бетона к поверхности реагирования до момента достижения концентрации начала разложения высокоосновных соединений; продвижение зоны фронта реакции «свободного гидроксида кальция» внутрь бетона с появлением продукта реакции; проникновение агрессивного компонента из раствора в пористую структуру бетона, через слой продукта реакции; химические реакции разложения высокоосновных соединений цементного камня с образованием растворимых или аморфных продуктов; диффузию растворимых продуктов реакции к поверхности раздела «жидкость – бетон» и массоперенос в жидкую среду.

В случаях с коррозией железобетона процессы деструкции усугубляются реакциями деградации арматуры.

Нами получены данные по определению характеристик массопереноса в процессе магнезиальной коррозии цементного камня. Установлено, что для экспериментального образца с размером грани 0,03 м значение плотности потока массы j составило 1,210-7, кг/(м2с). При сравнении результатов эксперимента по исследованию скорости коррозии арматурных сталей с данными, полученными в результате исследования жидкостной коррозии бетонов, можно сделать вывод о том, что, несмотря на различие в природе материалов – бетона и арматурной стали; несмотря на различие в скоростях протекания коррозионной деструкции (скорости электрохимических процессов окисления арматурной стали значительно выше, скоростей коррозии в бетонах) рассчитанные экспериментальные плотности диффузионных потоков массы вещества идентичны как для металлов, так и для бетонов. Эта тенденция дает возможность применения единого подхода к моделированию процессов массопереноса при коррозионной деструкции, протекающей как на границе раздела фаз: жидкая среда – цементный бетон; так и на границе раздела фаз: жидкая среда - металл.

Третья глава посвящена теоретическим и экспериментальным исследованиям массопереноса процессов жидкостной коррозии бетона первого вида. Проведена разработка математической модели процесса в замкнутой системе «жидкость-резервуар» (рис. 3) и ее анализ.

Рис. 3. Схема резервуара для хранения жидкости Рис. 3. Схема резервуара для хранения жидкости | На практике очень важным случаем является коррозия I вида в условиях ограниченного объема жидкой фазы. Отличительной чертой такого процесса является то, что переход переносимого компонента «свободного гидрок-сида кальция» из твердой фазы в жидкую происходит при так называемых условиях ограниченного объема жидкой фазы, и концентрация вещества в послед- |

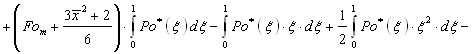

ней меняется во времени. Математически эта задача в безразмерных координатах может быть представлена следующим образом:

| (10) |

Начальное условие:

| (11) |

Граничные условия:

| (12) | |

| (13) |

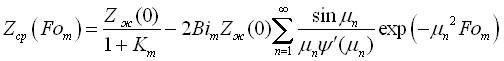

Окончательное решение краевой задачи для области больших значений Фурье, имеет вид:

. . | (14) |

Значение концентрации переносимого компонента среднее по толщине конструкции в момент времени, определяется интегрированием:

, , | (15) |

как и выражение для расчета кинетики изменения концентрации переносимого компонента в объеме жидкости:

. . | (16) |

Некоторые результаты расчетов по выражениям (15), (16) представлены на рис. 4. Приведенные выражения позволяют определять значение концентра-

Рис. 4. Кинетика изменения средней безразмерной концентрации в бетоне (1,2,3) и жидкости (4,5,6) при следующих значениях 1,6- Bim1=0,1, Fom = 0,1; 2,5- Bim2=0,5 Fom = 0,5; 3,4 - Bim3=1, Fom = 1 Рис. 4. Кинетика изменения средней безразмерной концентрации в бетоне (1,2,3) и жидкости (4,5,6) при следующих значениях 1,6- Bim1=0,1, Fom = 0,1; 2,5- Bim2=0,5 Fom = 0,5; 3,4 - Bim3=1, Fom = 1 | ций переносимого компонента («свободного гидроксида кальция») по толщине конструкции в любой момент времени и, кроме того, дают возможность расчета содержаний этого вещества в жидкой фазе и среднее по толщине и объему конструкции, т.е. расчета кинетики процесса по твердой и жидкой фазам. Аналогично, для области малых значений числа Фурье при больших значениях аргументов решение краевой |

задачи (10) - (13), полученное методом обратного преобразования Лапласа имеет вид выражения:

, (17)

, (17)

выражение для расчета кинетики изменения концентрации переносимого компонента в объеме жидкости можно представить следующим образом:

. (18)

. (18)

Некоторые результаты расчетов по выражению (18) представлены на рис. 5.

Рис. 5. Кинетика изменения средней безразмерной концентрации в бетоне для области малых значений чисел Фурье при следующих значениях Bim: 1 – 1; 2 – 3; 3 -5; 4 – 6; 5 – 7 Рис. 5. Кинетика изменения средней безразмерной концентрации в бетоне для области малых значений чисел Фурье при следующих значениях Bim: 1 – 1; 2 – 3; 3 -5; 4 – 6; 5 – 7 | Анализ изменения средней концентрации в бетоне показывает, что при |

бетона и результаты физико-химических исследований жидкой и твердой фаз, позволяющие судить об изменениях, произошедших в изучаемом материале вследствие воздействия реакционной среды. Физико-химический анализ материалов проводили, используя стандартные методики. Термический анализ цементного камня проводили на дериватографе Q-1500D системы «Paylic-Paylic-Erdey». Фурье преобразованные ИК-спектры снимали в матрице бромида калия на FT-IR спектрометре Avatar в центре коллективного пользования ИХР РАН-ИГХТУ. Коррозионная стойкость исследовалась в соответствии с разработанной методикой, подробно описанной в тексте диссертационной работы. Суждение о кинетике и степени развития процессов коррозии проводилось на основании результатов химических анализов жидкой и твердой фаз, а также других исследований, позволяющих судить об изменениях, происшедших в цементном камне и жидкости в результате их взаимодействия. Для исследования процессов коррозии строительных материалов разработана установка, защищенная патентом на полезную модель № 71164 РФ от 27.02.2008. Результаты дифференциально-термического анализа пластин, составляющих образцы-кубы, приведены в таблице 2, при чем во всех пробах зафиксировано

Таблица 2

Содержание «свободного гидроксида кальция» в образцах

(в пересчете на СаО), %

| Образец | Содержание Са(ОН)2, % | |||||

| контр. | 14 сут. | 28 сут. | 42 сут. | 56 сут. | 70 сут. | |

| внешняя пластина | 2,01 | 1,57 | 1,35 | 1,34 | 1,24 | 1,20 |

| переходная пластина | 1,91 | 1,67 | 1,37 | 1,35 | 1,31 | |

| внутренняя пластина | 2,00 | 1,71 | 1,52 | 1,42 | 1,38 | |

уменьшение содержания «свободного гидроксида кальция» по эндоэффекту при температуре 430-480°С, что подтверждается результатами ИК - спектрометрии. Кроме того, методом объемного титрования проводился контроль содержания катионов кальция в воде, результаты которого представлены на рисунке 6.

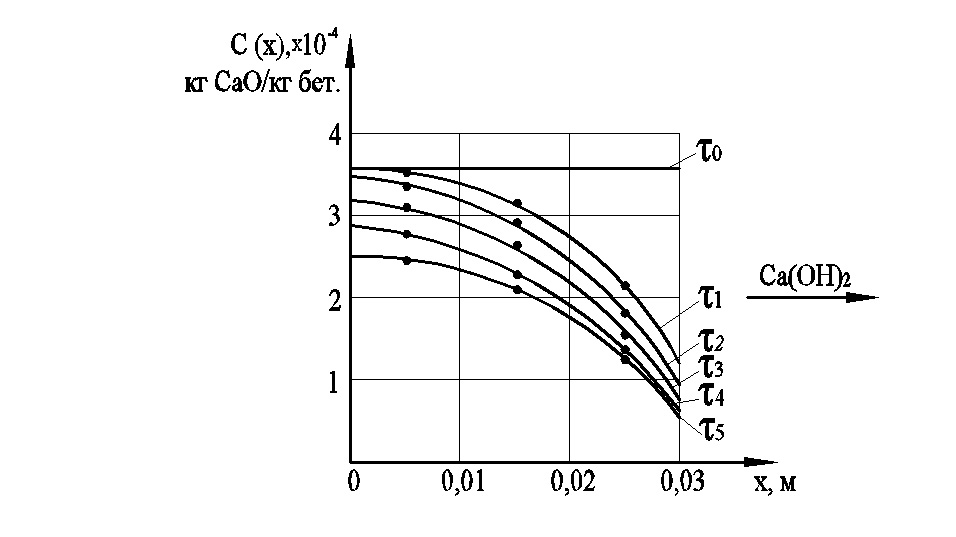

Рис. 6. Изменение концентрации катионов Ca2+ Рис. 6. Изменение концентрации катионов Ca2+  Рис. 7. Профили концентраций «свободного гидроксида кальция» по толщине бетона при : 1 - 14 сут; 2 - 28 сут; 3 - 42 сут; 4 - 56 сут; 5 - 70 сут Рис. 7. Профили концентраций «свободного гидроксида кальция» по толщине бетона при : 1 - 14 сут; 2 - 28 сут; 3 - 42 сут; 4 - 56 сут; 5 - 70 сут | Анализ результатов проведенных комплексных физико-химических исследований подтверждает принятые ранее модельные представления о характере массопереноса в рассматриваемой системе «жидкость – твердая фаза» в условиях ограниченного объема жидкости. На основании полученных экспериментальных данных нами проведены расчеты по разработанной математической модели процесса массопереноса в процессах коррозии цементного бетона I вида. На рисунке 7 приведены профили концентраций «свободного гидроксида кальция» по толщине цементного бетона. Численный анализ профилей концентраций и результатов физико-химических |

исследований позволил рассчитать характеристики коррозионного массопереноса: k = 4,5·10-12 (м2/с); = 2,2·10-8 (м/с); m = 0,284·103 (кг жидкости / кг бетона). С помощью полученных значений коэффициентов массопереноса проведены оценочные расчеты по решениям (17), (18). Результаты показали, что продолжительность начального периода коррозии первого вида для исследуемых образцов, т.е. времени выхода «свободного гидроксида кальция» и достижения значения его критической концентрации равной 1,1 кг/м3(в пересчете на СаО), соответствующей началу разложения высокоосновных составляющих цементного бетона, составляет 5,1 года.

Четвертая глава посвящена теоретическим и экспериментальным исследованиям массопереноса процессов жидкостной коррозии цементного бетона второго вида, причем автор рассматривает два случая воздействия агрессивных водных растворов на цементный бетон: 2% MgCl2 и 0,001% НСl:

| Са(ОН)2 + MgCl2 СаС12 + Mg(OH)2, | (19) |

| Са(ОН)2 + 2НСl СаСl2 + 2Н2O. | (20) |

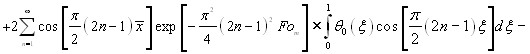

Акведуки, водоводы, резервуары, все указанные конструкции, выполняемые, как правило, из железобетона с физической точки зрения, представляют собой систему «жидкость – твердая фаза», которую с точки зрения разработки математических моделей массопереноса можно представить в виде системы «внешняя среда – неограниченная пластина» (рис.8). В безразмерных координатах краевая задача массопроводности имеет вид:

Рис. 8. Профили концентраций компонентов в бетоне. 1 и 2 (2 > 1) –произвольные моменты времени; С1(x,) – концентрация «свободного гидроксида кальция» в бетоне, С2(x,) – концентрация агрессивного компонента в бетоне Рис. 8. Профили концентраций компонентов в бетоне. 1 и 2 (2 > 1) –произвольные моменты времени; С1(x,) – концентрация «свободного гидроксида кальция» в бетоне, С2(x,) – концентрация агрессивного компонента в бетоне | ||

. . | (25) | |

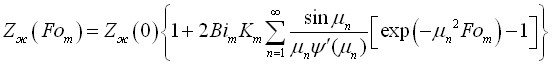

В четвертой главе диссертационного исследования так же приведены окончательные решения системы уравнений (21) – (24) для областей больших и малых значений числа Фурье.

На определенной стадии развития коррозии наступает момент, когда концентрация переносимого компонента на границе с агрессивной средой становится равной нулю. При этом, задача массопереноса из диффузионно-кинетической, контролируемой внешней, внутренней диффузиями и химической кинетикой, переходит в задачу массопереноса, контролируемого только внутренней диффузией и химической кинетикой.

Для этого случая краевая задача массопроводности в безразмерных координатах запишется как задача (21) - (24), с отличием в граничном условии второго рода (24):

| (26) |

Общее решение задачи массопроводности, контролируемой внутридиффузным сопротивлением и химической кинетикой имеет вид:

| (27) |

. . |

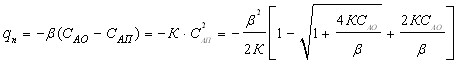

В общем случае для потока массы вещества вследствие массоотдачи в жидкой фазе, можно записать:

| (28) |

В соответствии с положениями химической кинетики, уравнения (19), (20) является уравнением второго порядка, что установлено нами экспериментальным путем и подтверждается литературными и справочными данными. В итоге после несложных преобразований получаем плотность потока массы агрессивного компонента в жидкой фазе:

. . | (29) |

Здесь же рассмотрены некоторые частные случаи расчета динамики массопереноса: при равномерном начальном распределении концентраций, а именно: отсутствие источника массы; равномерное распределение источника по координате; распределение источника по степенной зависимости; распределение источника по ступенчатой дельта-функции Дирака; частный случай задачи массопроводности, контролируемой внутридиффузным сопротивлением и химической кинетикой, когда источник массы отсутствует, а начальное распределение концентраций равномерное. Для этих случаев в диссертации приведены решения и некоторые результаты расчетов в форме графических изображений. В тексте четвертой главы автор приводит характеристику изучаемых материалов и применяемые методики, в дополнение к описанным в третьей главе диссертационного исследования. В частности, порометрические измерения проводили на автоматизированном ртутном поромере (порозиметре) AutoPore IV 9520 фирмы Micromeritics (США) в рамках хозрасчетного договора, заключенного с Институтом катализа им. Г. К. Борескова Сибирского отделения Российской академии наук (ИК СО РАН) г. Новосибирск №362и/09 от 15.09.2009. Для уточнения возможных продуктов, методом потенциометрического титрования – pK-спектроскопии, были проведены исследования кислотно-основных свойств реакций (19), (20). Далее проанализированы результаты физико-химических исследований жидкой и твердой фаз, позволяющие судить об изменениях, происшедших в цементном камне вследствие воздействия водных сред. В соответствии с методикой проведения исследований, изложенной в третьей главе, пластины, составляющие образцы-кубы, подвергались дифференциально-термическому анализу, результаты которого сведены в таблицу 3.

Таблица 3

Содержание «свободного гидроксида кальция» в порах образцов, (в пересчете на СаО), %

| Содержание Са(ОН)2, % | ||||||

| Образец | после воздействия 2% водного раствора MgCl2 | |||||

| контр. | 14 сут. | 28 сут. | 42 сут. | 56 сут. | 70 сут. | |

| внешняя пластина | 1,97 | 1,24 | 1,01 | 0,87 | 0,81 | 0,78 |

| переходная пластина | 1,77 | 1,62 | 1,49 | 1,26 | 1,18 | |

| внутренняя пластина | 1,96 | 1,91 | 1,76 | 1,54 | 1,37 | |

| после воздействия 0,001% водного раствора НCl | ||||||

| внешняя пластина | 1,97 | 1,16 | 0,85 | 0,68 | 0,60 | 0,56 |

| переходная пластина | 1,80 | 1,53 | 1,41 | 1,25 | 1,12 | |

| внутренняя пластина | 1,95 | 1,79 | 1,64 | 1,40 | 1,30 | |

По данным дифференциально-термического анализа во всех пробах зафиксировано уменьшение содержания «свободного гидроксида кальция» по эндоэффекту при температурах 430-480°С. Кроме того, комплексонометрическим методом объемного анализа проводился контроль содержания катионов кальция и магния в водном растворе MgCl2. В соответствии с этой же методикой проводился контроль содержания катионов кальция в водном растворе НCl. Результаты экспериментальных исследований представлены на рис. 9. В результате обработки экспериментальных данных, полученных методом ртутной порометрии, были определены: распределение пор по размерам, общий объем открытых пор и удельная поверхность образцов. Анализ результатов проведенных комплексных физико-химических исследований подтверждает принятые ранее модельные представления о характере коррозионного массопереноса в рассматриваемой системе «агрессивная жидкая среда - бетон». Так же в четвертой главе автор приводит результаты расчетов по разработанной математической модели массопереноса в процессах жидкостной коррозии цементного бетона II вида.

Рис. 9. Изменение концентрации катионов Ca2+ и Mg2+ в жидкой фазе: 1 - Ca2+ в растворе НCl; 2 - Ca2+ в растворе MgCl2; 3 - Mg2+ в растворе MgCl2 Рис. 9. Изменение концентрации катионов Ca2+ и Mg2+ в жидкой фазе: 1 - Ca2+ в растворе НCl; 2 - Ca2+ в растворе MgCl2; 3 - Mg2+ в растворе MgCl2 | На рисунках 10, 11 приведены профили концентраций «свободного гидроксида кальция» по толщине образцов в солевой и кислотной водных средах. Численный анализ профилей концентраций и результатов химических исследований позволил рассчитать характеристики коррозионного массо- | |

Рис. 10. Профили концентраций «свободного Са(ОН)2» по толщине образца в 2% водном растворе MgCl2 при : 1 - 14 сут; 2 - 28 сут; 3 - 42 сут; 4 - 56 сут; 5 - 70 сут Рис. 10. Профили концентраций «свободного Са(ОН)2» по толщине образца в 2% водном растворе MgCl2 при : 1 - 14 сут; 2 - 28 сут; 3 - 42 сут; 4 - 56 сут; 5 - 70 сут |  Рис. 11. Профили концентраций «свободного Са(ОН)2» по толщине образца в 0,001% водном растворе НСl при : 1 - 14 сут; 2 - 28 сут; 3 - 42 сут; 4 - 56 сут; 5 - 70 сут Рис. 11. Профили концентраций «свободного Са(ОН)2» по толщине образца в 0,001% водном растворе НСl при : 1 - 14 сут; 2 - 28 сут; 3 - 42 сут; 4 - 56 сут; 5 - 70 сут | |

переноса по следующим законам для агрессивных водных растворов MgCl2 и HCl соответственно:

, , | (30) |

. . | (31) |

С помощью полученных значений коэффициентов массопереноса прове-дены расчеты по решению (30). Результаты показали, что продолжительность начального периода коррозии второго вида для исследуемых образцов, по кинетике убывания «свободного гидроксида кальция», при воздействии 2% раствора водного MgCl2 составляет 2,8 года; при воздействии 0,001% водного раствора MgCl2 составляет 2,4 года.

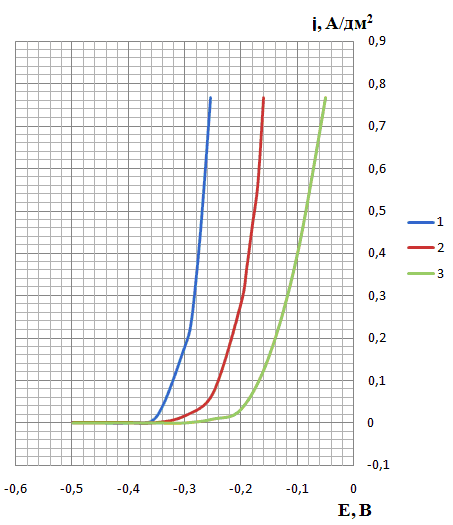

В пятой главе теоретически и экспериментально исследован массообменный механизм подвода электролита к поверхности твердой фазы (арматурной стали, алюминиевого сплава), проанализированы результаты изучения коррозионных процессов в системе «жидкость – металл (арматурная сталь, алюминиевые сплавы)». В соответствии планом экспериментальных исследований на уровне патента на изобретение № 2370569 РФ от 24.06.2008 разработан состав раствора для холодного фосфатирования стальной арматуры; изучено коррозионное поведение стальной арматуры в растворах электролита с помощью поляризационных измерений, исследований сопротивления системы «жидкость - твердое тело», определены адгезия, толщина и защитные свойства фосфатной пленки. В качестве объектов исследования выбраны образцы стали арматурной термомеханической упрочненной, класс прочности А 240 (А-I). Образцы, покрытые фосфатными пленками подверглись коррозионным испытаниям.

Отмечается, что после выдержки на воздухе в течение суток, защитная способность пленки возрастает в результате дальнейшего окисления железа в порах плёнки, что полностью согласуется с данными о доброкачественности пленки, полученными после испытаний в течение 15 суток в камере тропической влаги и солевого тумана, а также выдержкой образцов в 3%-ном растворе NaCI. Аналогичные результаты были получены и в ходе поляризационных измерений в водном растворе NaCl 2 г/л (рис. 12). Так же было измерено сопротивление поляризации в ходе процесса фосфатирования (рис. 13). Большее значение сопротивления в растворе холодного фосфатирования свидетельствует о том, что пленка, сформированная из него, имеет меньшую пористость и более мелкокристаллическую структуру.

|  |

| Рис.12. Анодные потенциодинамические кривые электрода из арматурной стали в растворе NaCl 2 г/л: 1 - образец без обработки; 2 –образец, обработанный в традиционном растворе; 3 –образец, обработанный в растворе холодного фосфатирования; Т = 298 К; V = 5 мВ/сек | Рис. 13. Зависимость сопротивления двухэлектродной системы от времени выдержки в растворах: 1 – традиционный раствор; 2 – раствор холодного фосфатирования |

Кроме того, из графика (рис.13) следует, что формирование пленки из разработанного раствора происходит за меньший промежуток времени, поскольку максимальное значение сопротивления достигается уже через 10 минут обработки. Дополнительные сведения о процессе холодного фосфатирования были получены в ходе хронопотенциометрических исследований (рис. 14). Пик на графике свидетельствует о том, что первым этапом процесса является активация поверхности, т.е. стравливание естественной оксидной пленки с поверхности стали. Только после этого начинается процесс холодного фосфатирования, о чем свидетельствует смещение потенциала в область положительных значений. После 10 - 15 минут выдержки в растворе холодного фосфатирования, потенциал стали стабилизируется. Тогда как в стандартном растворе продолжается процесс наращивания пленки. Эти данные согласуются с результатами, полученными при измерениях электрического сопротивления двухэлектродной системы. Далее были изучены антикоррозионные свойства фосфатной пленки на стальной арматуре под защитным слоем бетона, в соответствии с методикой, изложенной в тексте диссертационной работы. На образце без обработки видны крупные очаги коррозии (рис.15), на образце покрытым фосфатной пленкой они незначительны.

|  |

| Рис.14. Зависимость потенциала стального электрода от времени выдержки в растворах: 1 – традиционный раствор; 2 – раствор холодного фосфатирования | Рис.15. Образцы после 1 месяца в растворе 0,1 M NaCl: 1 – покрытый пленкой фосфатов; 2 –без обработки |

В результате проведенных комплексных физико-химических исследований разработан и внедрен в производство (акт внедрения результатов научно-исследовательской работы в ЗАО «Радугаэнерго» от 12.09.2010, Владимирская обл., г. Радужный) раствор холодного фосфатирования, экономическая эффективность от внедрения составляет 6 - 9% от суммы вложенных средств.

Одним из перспективных методов защиты изделий из алюминиевых сплавов является покрытие металлической поверхности водоразбавляемыми лакокрасочными полимерными материалами способом автоосаждения (самоосаждение, автофорез, хемоосаждение), при котором осаждение пленкообразующих веществ на поверхности изделий осуществляется без применения электрического тока, давления и других факторов. Этот процесс протекает за счет энергии химических реакций и начинается в момент погружения изделия на границе раздела двух фаз: олигомерный водный раствор - металл. На всей смоченной раствором поверхности образуется слой, который после промывки водой и термоотверждения превращается в однородную гидрофобную пленку. Однако метод автоосаждения до настоящего времени не нашел широкого применения. В качестве объектов исследований были выбраны водные растворы карбоксилсодержащего пленкообразователя - лака КЧ-0125. Коррозионные исследования на образцах из алюминиевого сплава АМг2П проводили: гравиметрическим и потенциометрическим методами; изучали характер изменения рН растворов вблизи металлической поверхности. Наличие на поверхности металла олигомерных пленок определяли капельным методом, о плотности автоосажденной пленки на повехности алюминиевого сплава судили по величине омической составляющей при включении поляризующего тока (гальваностатический режим), проводили вискозиметрические исследования, определяли кислотные числа пленкообразователя, олигомерных осадков и сухой остаток пленкообразователя. Об ионизации металла - основы судили по результатам качественного анализа олигомерных осадков и водных растворов на наличие в них следов трехвалентного алюминия. Качество автоосажденных покрытий оценивали по стандартным методикам: оценивали прочность на удар, эластичность и адгезию. Коррозионные испытания полученных покрытий проводили в камере тропической влаги и солевого тумана, а также выдержкой образцов в 3%-ном растворе NaCI. В соответствии с планом эксперимента было исследовано коррозионное поведение алюминиевого сплава АМг2П в растворах олигомерных карбоксилсодержащих композиций. Опытные данные показывают, что скорость коррозии алюминиевого сплава АМг2П в карбоксилсодержащей композиции с добавкой ИПС, возрастает с увеличением рН фонового раствора и раствора олигомерной композиции (рис. 16).

|  |

| Рис.16. Зависимость скорости коррозии от рН водных растворов: 1 – фоновый раствор (Н2С2О4. 2Н2О = 0,1 моль/л); 2- 4% раствор лакокрасочной композиции; 3 – 8% раствор лакокрасочной композиции | Рис.17. Зависимость потенциала алюминиевого сплава от рН водных растворов: 1 - теоретическая кривая для системы AL - H2 O по Пурбе; 2 – фоновый раствор; 3 – 4% раствор лакокрасочной композиции; 4 – 8% раствор лакокрасочной композиции |

Одновременно с этим потенциал алюминиевого электрода становиться более отрицательным (рис. 17), исходя из этого, можно сделать вывод о том, что увеличение скорости коррозии алюминиевого сплава АМг2П осуществляется за счет облегчения анодного процесса:

2Al + 9H2O = Al2O3 + 6H3О+ + 6, (33)

на катодных участках (в порах оксидной пленки) при рН = 6 – 11 идет процесс восстановления молекул воды:

(К) 6H2O + 6 = 3H2 + 6OH–. (34)

За счет нескомпенсированных зарядов ионов гидроксония Н3О+, и гидроксильных групп OH–, в первые 50 секунд процесса создается высокое закисление приэлектродного пространства в результате анодного процесса коррозии на границе раздела фаз «электрод – электролит». На рис. 18 представлены данные изменения рН приэлектродного пространства от времени нахождения алюминиевого сплава АМг2П в растворе фона и в композициях для автоосаждения. При сравнении омической составляющей в фоновом и автофорезных растворах наблюдается высокое значение V в последних, что связано с наличием на поверхности алюминиевого сплава АМг2П автоосажденных пленок (рис.19).

|  |

| Рис.18. Изменение рН приэлектродного пространства от времени: 1 – фоновый раствор; 2 – 4% раствор лакокрасочной композиции; 3 – 8% раствор лакокрасочной композиции | Рис.19. Зависимость омической составляющей от величины поляризующего тока: 1 –фоновый раствор, 2 - 4% раствор лакокрасочной композиции; 3 – 8% раствор лакокрасочной композиции |

На основании результатов экспериментальных данных и сведений о структуре полимерных водных растворов можно описать предполагаемый механизм процесса автоосаждения олигомерных пленок на алюминиевом сплаве АМг2П:

- Первая стадия начинается с миграции отрицательно заряженных мицелл к поверхности алюминиевого сплава, их ориентации полярными группами по отношению к полярным группам оксида металла. Как только расстояние между молекулами становится меньше 0,5 нм, то устанавливается адсорбционное равновесие, и начинают действовать молекулярные силы с последующим образованием фазового полимолекулярного слоя. Об адсорбции карбоксилсодержащих пленкообразующих можно судить по величине электродного потенциала алюминия, смещающегося в отрицательную сторону.

- Вторая стадия характеризуется протеканием химических реакций на анодных и катодных участках поверхности соответственно. Причем коррозионные процессы на алюминиевом сплаве протекают с сильным торможением на катодных участках поверхности, а анодные - сопровождаются генерацией ионов гидроксония. Образование полимолекулярного фазового слоя возможно потому, что согласно теории возникновения стационарных потенциалов анодные и катодные участки на металлической поверхности чередуются во времени и на обновленных поверхностях образуются все новые адсорбционные слои.

- Третья стадия - стадия формирования фазового адсорбционного слоя в виде геля или студня по механизму «кислой» формы в результате взаимодействия адсорбционных частиц олигомера с ионами гидроксония. После образования первичного слоя на обновленной поверхности образуется второй слой и т.д.

Анализ экспериментальных данных, позволяет сделать вывод о том, что на процесс образования качественного автоосажденного олигомерного покрытия основное влияние оказывают следующие факторы: рН автофорезной композиции; время процесса; концентрация пленкообразователя. Границы интервала рН полиэлектролита определялись с одной стороны неустойчивостью лакокрасочной композиции, приводящей к осаждению лака в объеме ванны и получению неравномерных гелеобразных осадков, а с другой – подрастворением образующегося гелеобразного покрытия. Установлено, что область качественных покрытий лежит в интервале рН 6,5-7,0. Большое влияние на качество олигомерных покрытий оказывает время процесса автоосаждения. При продолжительности автофореза более 4 минут имеет место снижение стойкости покрытия к воздействию агрессивных растворов. При увеличении времени процесса в результате выравнивания концентрации ионов Н+ вблизи поверхности изделий и объеме раствора наблюдается обратный процесс подрастворения образовавшегося покрытия. При уменьшении времени процесса менее 2 минут из растворов лака КЧ-0125 низких концентраций покрытия не образуются. Оптимальной концентрацией олигомера КЧ-0125 для защиты от коррозии алюминиевого сплава АМг2П, применяемого в строительной индустрии можно считать 8% (масс.). Технологический процесс получения покрытий состоит из следующих основных операций: подготовка поверхности изделий; автоосаждение лаковой пленки; промывка; термоотверждение пленки при 1300С в течение 30 минут.

Все выше изложенное дает возможность разработать состав универсальной лакокрасочной композиции из нейтральных сред и технологии ее нанесения, отраженных в патенте на изобретение № 2142971 РФ от 09.10.1997 и заявках на изобретения РФ от 19.07.2010 №2010130247, № 2010130248. Результаты научных исследований апробированы и внедрены в производство (акт внедрения результатов научно-исследовательской работы на предприятии АООТ НИИРадиостроения от 28.05.1996, г. Москва). Экономический эффект от внедрения составил 971 млн. рублей в год (в ценах 1996).

Шестая глава диссертационного исследования посвящена разработке на основании полученных экспериментальных данных научно обоснованных рекомендаций по повышению коррозионной стойкости строительных конструкций к воздействию жидких сред. ГОУВПО «ИГАСУ» на основании договора с ООО «ЭГГЕР-Древпродукт» провело обследование резервуара из сборного железобетона, расположенного в г. Шуя Ивановской области. По результатам обследования резервуара было установлено, что резерв защитной способности бетона по отношению к конструктивной арматуре практически исчерпан. Единственным условием для продления срока службы резервуара является создание эффективного защитного слоя бетона. Для практической оценки срока службы защитного слоя были выполнены расчеты по разработанной математической модели коррозии первого вида, согласно которых концентрация «свободного гидроксида кальция» на поверхности защитного слоя достигнет значения, соответствующего началу разложения высокоосновных составляющих бетона, при массообменном критерии Fom равном: 0,0495; 0,0192; 0,0808; 0,0709 и 0,0042 соответственно. Рассчитанным значениям массообменного критерия Фурье соответствуют временные значения: Fom = 0,0495 - 12 лет; Fom = 0,0192 - 7,7 лет; Fom = 0,0808 - 4,5 года; Fom = 0,0709 - 5 лет; Fom = 0,0042 - 3,5 года. Анализ результатов расчета позволяет сделать следующие выводы. Долговечность защитного слоя толщиной 50…100 мм (не более 7,7 лет) недостаточна для обеспечения межремонтного срока службы резервуара, равного 10 годам согласно требованиям эксплуатационной организации. С другой стороны, срок защитного действия в 12 лет обеспечивается при толщине покрытия 30 мм. На основании выполненных исследований разработаны практические рекомендации (акт о внедрении результатов научно-исследовательской работы в ООО «ЭГГЕР-Древпродукт» от 01.09.2008, Ивановская обл., г. Шуя). Согласно СНиП 2.03.11-85 «Защита строительных конструкций от коррозии» и пособию к СНиП 2.03.11-85 «Пособие по проектированию защиты от коррозии бетонных и железобетонных строительных конструкций» для такого типа резервуаров капитальный ремонт следует производить не реже чем раз в 10 лет. Выполнение предложенных нами мероприятий согласно проведенным исследованиям увеличивает этот срок до 12 лет. Экономическая эффективность от внедрения результатов исследований заключается в продлении ресурса пожарного резервуара. Учитывая, что затраты на проведение ремонтно-восстановительных работ составляют 12 % от стоимости строительства нового резервуара, то расчет дает экономию в 5 % (53 803 руб. в ценах 2008) от проведения плановых ремонтных мероприятий (акт о внедрении результатов научно-исследовательской работы в ООО «ЭГГЕР-Древпродукт» от 01.09.2008, Ивановская обл., г. Шуя).

На основе разработанной математической модели коррозионного массопереноса предложена инженерная методика расчета, и разработана компьютерная программа для определения времени завершения начального этапа коррозии цементного бетона I (II) видов, которая применяется при проведении обследований строительных конструкций сооружений г. Москвы. Практические рекомендации заключаются в повышении коррозионной стойкости железобетонных наливных сооружений и включают в себя исследования массопереноса при жидкостной коррозии цементных бетонов. Использование полученных результатов позволило определиться с причиной снижения прочности нескольких резервуаров для питьевой воды, содержащих растворы коагулянта и разработать эффективные мероприятия по обеспечению их долговечности (акт о внедрении результатов научно-исследовательской работы в ООО «СТРОЙПРОЕКТЗАЩИТА» Ассоциации «Защита строительных конструкций, зданий и сооружений» от 01.02.2010).

Разработанные в диссертации подходы к моделированию коррозионных процессов используются при проведении экспертизы промышленной безопасности технических устройств и материалов, используемых при их изготовлении, объектов предприятий опасных производств и других промышленных объектов, которые заключаются в повышении коррозионной стойкости бетона и арматуры железобетонных конструкций. Внедрение результатов научных исследований и предложенных мероприятий при проведении экспертизы технических устройств и других опасных производственных объектов позволяет повысить уровень их промышленной безопасности в соответствии с Федеральным законом 116-ФЗ от 21.07.1997 «О промышленной безопасности опасных производственных объектов» (акт о внедрении результатов научно-исследовательской работы в ООО «НИУИФ-Инжиниринг» от 02.03.2011, г. Москва).

В заключении приведены основные выводы по диссертации:

1. Проведенный анализ литературных источников показал, что к настоящему времени в строительном материаловедении накоплен обширный объем научных данных о коррозионных процессах, протекающих в бетонах и железобетонах: установлены и исследованы принципиальные схемы химических реакций; даны математические описания некоторых коррозионных процессов; создана система нормативных документов по борьбе с коррозией бетона и железобетона в строительстве. Однако методы математического моделирования на основе законов массопереноса при исследовании процессов коррозии бетона и железобетона еще не достаточно широко применяются на практике, хотя их преимущества очевидны. Мало изученными остаются физико-химических процессы в пограничном слое «жидкость – твердое тело» на начальных этапах коррозионного массопереноса.

2. Обоснована общность методологического подхода к моделированию процессов жидкостной коррозии строительных материалов, на основании строгих математических выкладок доказана необходимость масштабного пересчета результатов лабораторных испытаний малоразмерных образцов на промышленные объекты. Исследованы основные физико-химические процессы в пограничном слое «жидкость – твердое тело» на начальных этапах коррозионного массопереноса, дающие возможность прогнозировать изменение прочностных характеристик строительного объекта.

3. Разработана математическая модель массопереноса в процессах коррозии цементного бетона I вида на уровне феноменологических уравнений, позволяющая рассчитать концентрацию переносимого компонента («свободного гидроксида кальция») по толщине конструкции в любой момент времени, его содержание в жидкой фазе и среднее по толщине и объему конструкции. На основе математической модели синтезирована инженерная методика расчета, и разработана компьютерная программа для определения времени завершения начального этапа коррозии цементного бетона I вида. Экспериментально и теоретически рассчитано, что для цементных бетонов продолжительность периода коррозии I вида может составлять временной интервал до 5 лет с момента пуска конструкции в эксплуатацию до концентрации насыщения «свободного гидроксида кальция», составляющей 1,1 кг/м3 (в пересчете на СаО) в порах бетона, при которой начинается разложение высокоосновных соединений цементного камня.

4. Разработана математическая модель массопереноса в процессах коррозии цементного бетона второго вида на уровне феноменологических уравнений, учитывающая внутреннюю диффузию и внешнюю массотдачу в жидкую агрессивную среду при химической реакции второго порядка на границе раздела фаз, позволяющая рассчитать концентрацию переносимого компонента («свободного гидроксида кальция») по толщине конструкции в любой момент времени, его содержание в жидкой фазе и среднее по толщине и объему конструкции, а также позволяющая определить время достижения на поверхности бетонной конструкции, критической концентрации «свободного гидроксида кальция», приводящей к началу разложения высокоосновных составляющих цементных бетонов. На основе математической модели синтезирована инженерная методика расчета, и разработана компьютерная программа для определения времени завершения начального этапа коррозии цементного бетона II вида. Экспериментально и теоретически показано, что для цементных бетонов продолжительность начального периода коррозии второго вида при воздействии 2% водного раствора MgCl2 может составлять порядка 2,8 лет, а при воздействии 0,001% водного раствора НCl порядка 2,4 года с момента пуска конструкции в эксплуатацию до достижения концентрации насыщения «свободного гидроксида кальция», составляющей 1,1 кг/м3 (в пересчете на СаО) в порах бетона, при которой начинается разложение высокоосновных соединений цементного камня.

5. Общность математического описания позволяет распространить разработанные математические модели и предложенные методы расчета на другие виды бетонов с учетом, определяемых экспериментально зависимостей коэффициентов массопереноса от структуры и состава бетонов, а также от состава и концентрации агрессивных сред.

6. Разработана методика проведения исследований и экспериментальная установка для исследования кинетики и динамики коррозионного массопереноса, защищенная патентом на полезную модель РФ. В ходе теоретических и экспериментальных исследований установлены значения коэффициентов массопроводности и массоотдачи как для процессов коррозионного массопереноса, протекающего по механизму I, так и II видов.

7. Теоретически и экспериментально исследован массообменный механизм подвода электролита к поверхности твердой фазы (арматурной стали, алюминиевого сплава), позволяющий разработать (на уровне изобретений РФ) практические рекомендации по повышению коррозионной стойкости строительных материалов: новый состав раствора холодного фосфатирования для антикоррозионной защиты стальных поверхностей, без предварительной обработки поверхности; универсальную лакокрасочную композицию для нейтральных сред и технологию ее нанесения для защиты алюминиевых поверхностей методом автоосаждения.

8. На основании выполненных исследований разработаны практические рекомендации, некоторые из которых внедрены:

- на ООО «ЭГГЕР-Древпродукт» при реконсервации пожарного резервуара, выполненного из сборного железобетона (акт о внедрении результатов научно-исследовательской работы в ООО «ЭГГЕР-Древпродукт» от 01.09.2008, Ивановская обл., г. Шуя). Экономическая эффективность от внедрения составляет 5% (53 803 руб. в ценах 2008);

- при проведении обследований строительных конструкций сооружений г. Москвы (акт о внедрении результатов научно-исследовательской работы в ООО «СТРОЙПРОЕКТЗАЩИТА» Ассоциации «Защита строительных конструкций, зданий и сооружений» от 01.02.2010);

- при проведении экспертизы промышленной безопасности технических устройств и материалов, используемых при их изготовлении, объектов предприятий опасных производств и других промышленных объектов (акт о внедрении результатов научно-исследовательской работы в ООО «НИУИФ-Инжиниринг» от 02.03.2011, г. Москва);

- при проведении подготовки поверхности стальных изделий, в качестве окончательной операции применяется холодное фосфатирование (акт внедрения результатов научно-исследовательской работы в ЗАО «Радугаэнерго» от 12.09.2010, Владимирская обл., г. Радужный), экономическая эффективность от внедрения составляет 6 - 9% от суммы вложенных средств;

- разработанный технологический процесс автофоретического осаждения лаковой пленки для защиты от коррозии сложнопрофилированных алюминиевых изделий в особо жестких условиях эксплуатации апробирован и внедрен в производство (акт внедрения результатов научно-исследовательской работы на предприятии АООТ НИИРадиостроения от 28.05.1996, г. Москва). Экономический эффект от внедрения составил 971 млн. рублей в год (в ценах 1996).

Автор выражает глубокую благодарность и признательность научному консультанту академику РААСН, доктору технических наук, профессору С.В. Федосову, члену-корреспонденту РААСН, доктору технических наук, профессору Р.М. Алояну, кандидату химических наук, профессору Н.Л.Федосовой.

Принятые обозначения:

гр - толщина пограничного слоя, м; i = а; n – агрессивный компонент или продукт реакции соответственно; ![]() – коэффициент диффузии компонента i в сплошной среде;

– коэффициент диффузии компонента i в сплошной среде; ![]() - концентрация переносимого компонента в объеме жидкой фазы, кг/м3; Со – концентрация компонента в ядре потока кг/м3; – толщина стенки конструкции, м; – время процесса, с; j – плотность диффузионного потока массы вещества, кг/(м2·с);

- концентрация переносимого компонента в объеме жидкой фазы, кг/м3; Со – концентрация компонента в ядре потока кг/м3; – толщина стенки конструкции, м; – время процесса, с; j – плотность диффузионного потока массы вещества, кг/(м2·с); ![]() - диффузионное число Прандтля;

- диффузионное число Прандтля; ![]() - кинематическая вязкость, м2/с; g – ускорение силы тяжести, м/с2; х –характерный размер, м;

- кинематическая вязкость, м2/с; g – ускорение силы тяжести, м/с2; х –характерный размер, м; ![]() - эмпирический коэффициент; Н – высота вертикальной поверхности, м; S – площадь поверхности образца, м2; mо, m1 - начальная и конечная массы образцов соответственно, кг; – коэффициент массоотдачи в жидкой среде, м/с; k – коэффициент массопроводности, м2/с; m – константа равновесия (Генри), определяющая условия равновесия компонента между жидкой и твердой фазами; Б, ж – плотности бетона и жидкости соответственно, кг/м3; С(x,) – концентрация «свободного гидроксида кальция» в бетоне в момент времени в произвольной точке с координатой x, в пересчете на СаО - кг СаО/кг бетона; С0(x) – концентрация «свободного гидроксида кальция» в бетоне в начальный момент времени в произвольной точке с координатой x, кг СаО/кг бетона; Сp() – концентрация компонента в твердой фазе, равновесная содержанию компонента в жидкой среде, кг СаО/кг бетона; Сж() – концентрация переносимого компонента в жидкой фазе, кг/м3;