Повышение точности обработки отверстий на горизонтальных координатно-расточных станках путем автоматической стабилизации взаимного расположения их осей с осью инструмента

На правах рукописи

РЕМНЕВА Оксана Юрьевна

ПОВЫШЕНИЕ ТОЧНОСТИ ОБРАБОТКИ ОТВЕРСТИЙ

НА ГОРИЗОНТАЛЬНЫХ КООРДИНАТНО-РАСТОЧНЫХ СТАНКАХ ПУТЕМ АВТОМАТИЧЕСКОЙ СТАБИЛИЗАЦИИ ВЗАИМНОГО РАСПОЛОЖЕНИЯ ИХ ОСЕЙ

С ОСЬЮ ИНСТРУМЕНТА

Специальности: 05.02.07 – Технология и оборудование

механической и физико-

технической обработки

05.13.06 – Автоматизация и управление

технологическими процессами

и производствами (в машиностроении)

АВТОРЕФЕРАТ

диссертации на соискание учёной степени

кандидата технических наук

Саратов – 2013

Работа выполнена в Федеральном государственном бюджетном

образовательном учреждении высшего профессионального образования

«Поволжский государственный университет сервиса»

Научный руководитель: доктор технических наук, доцент

Горшков Борис Михайлович

Официальные оппоненты: Базров Борис Мухтарбекович

доктор технических наук, профессор,

ФГБУН «Институт машиноведения

имени А.А. Благонравова РАН»,

заведующий лабораторией «Теории

модульной технологии»

Мартынов Владимир Васильевич

доктор технических наук, профессор,

ФГБОУ ВПО «Саратовский

государственный технический

университет имени Гагарина Ю.А.»,

профессор кафедры «Конструирование

и компьютерное моделирование

технологического оборудования в машино-

и приборостроении»

Ведущая организация – ФГБОУ ВПО «Самарский государственный технический университет»

Защита состоится «26» июня 2013 г. в 13 часов на заседании диссертационного совета Д 212.242.02 при ФГБОУ ВПО «Саратовский государственный технический университет имени Гагарина Ю.А.» по адресу: 410054, г. Саратов, ул. Политехническая, 77, корпус 1, ауд.319.

С диссертацией можно ознакомиться в научно-технической библиотеке ФГБОУ ВПО «Саратовский государственный технический университет имени Гагарина Ю.А.»

Автореферат разослан «20» мая 2013 г.

Учёный секретарь

диссертационного совета А.А. Игнатьев

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Современное машиностроительное производство предъявляет высокие требования к обработке на металлорежущем оборудовании. Это весьма актуально применительно к прецизионным координатно-расточным станкам (КРС), т.к. на них выполняется значительная часть высокоточной механической обработки заготовок.

Погрешности, возникающие при обработке, имеют различные причины и зависят от силовых и тепловых деформаций несущих систем оборудования, погрешностей базирования, износа инструмента и т.д. Однако доминирующей в вопросе точности обработки является точность самого технологического оборудования.

Силовые деформации, воспринимаемые несущей системой станка, приводят к существенному снижению его точности, вследствие чего возникает необходимость разработки специальных методов, направленных на компенсацию или стабилизацию в диапазоне малых величин подобных деформаций.

Классические методы повышения точности обработки на металлорежущем оборудовании основываются на увеличении жесткости несущих систем станков, выборе рациональной конструкции станины и схемы ее установки, повышении качества изготовления и сборки, подбору оптимальных режимов резания и т.д. Подобные методы практически исчерпали свои возможности и становятся экономически невыгодными.

Наиболее перспективным направлением повышения точности и производительности металлорежущего оборудования является оснащение его системами автоматического управления и регулирования. Они открывают новые возможности и позволяют существенно снизить влияние ряда возмущающих воздействий на точностные характеристики станков.

Настоящая работа посвящена повышению точности обработки отверстий, выполняемых на прецизионных горизонтальных КРС с использованием системы регулирования. Положительный результат при этом достигается путем стабилизации взаимного расположений осей растачиваемого отверстия заготовки и инструмента в процессе резания на станке.

Это направление является перспективным в вопросе повышения точности обработки отверстий, особенно актуально для глубоких отверстий. Поэтому дальнейшие работы, направленные на совершенствование этого метода, позволяют существенно повысить точность обработки отверстий.

Исследования выполнялись по заказу ФГУП НКТБ «ПАРСЕК»

(г. Тольятти) в различные годы с 2010 по 2012 гг.

Цель работы: повышение точности обработки отверстий на прецизионных горизонтальных КРС путем стабилизации взаимного расположения осей растачиваемого отверстия и инструмента.

Для достижения поставленной цели потребовалось провести анализ и исследование факторов, влияющих на точность КРС в целом, так и особенно с горизонтальным расположением шпиндельного узла. В результате возникла необходимость в решении следующих задач:

- Провести описание технологической системы горизонтального КРС с помощью метода конечных элементов с установлением закономерностей влияния силовых деформаций несущей системы станка на его точность.

- Осуществить разработку динамической модели на примере корпусной заготовки с комплексом гидродомкратов для синтеза автоматической системы стабилизации.

- Провести экспериментальные исследования повышения точности обработки отверстий на горизонтальных КРС путем стабилизации взаимного расположения осей обрабатываемого отверстия и инструмента.

- Разработать вариант реализации технической системы стабилизации взаимного расположения осей обрабатываемого отверстия заготовки и режущего инструмента.

- Усовершенствовать измерительно-регистрирующую базу на основе оптоэлектронных преобразователей.

- Осуществить внедрение результатов исследований в виде методики расчета точности обработки отверстий на горизонтальных КРС.

Объект исследования. Объектом исследования является точность обработки на горизонтальных координатно-расточных станках. В качестве объекта управления исследуется положение оси растачиваемого отверстия обрабатываемой заготовки по двум координатам и оси инструмента.

Методы и средства исследования. В основу теоретических исследований положены: основы теории резания, метод конечных элементов, линейная алгебра, классическая механика, теория вероятности и математическая статистика. Исследования несущей системы станка, обрабатываемой заготовки с комплексом гидродомкратов и других элементов системы стабилизации взаимного расположения оси обрабатываемого отверстия и инструмента проводились экспериментальными методами в условиях максимально приближенных к промышленной эксплуатации станков.

Достоверность результатов обеспечивается использованием современной методики расчета и исследования точности технологических систем, согласованностью расчетных данных с экспериментальными данными, полученными ранее другими авторами, адекватностью результатов измерений, производимых с помощью метрологически аттестованного оборудования, соответственной выборкой экспериментальных данных, а так же применением современного лицензионного программного обеспечения.

Научная новизна состоит в следующем:

– установленных закономерностях и связях изменения точности обработки отверстий под воздействием подвижных элементов технологической системы на основе твердотельного моделирования;

– разработанной динамической модели поведения и передаточных функциях объекта управления – заготовки с набором исполнительных гидродомкратов;

– разработанных алгоритмах функционирования системы автоматической стабилизации положения заготовки по двум координатам и вертикальной корректировки инструмента.

Практическая ценность работы включает:

– доказательство положительного эффекта от использования системы автоматической стабилизации при ее работе только в режиме непрерывной стабилизации взаимного расположения осей заготовки и инструмента по двум координатам;

– методику инженерных расчетов точности обработки отверстий выполняемых на прецизионных горизонтальных КРС;

– методику разработки динамической модели заготовки с комплексом гидродомкратов для синтеза автоматической системы стабилизации взаимного расположения осей обрабатываемого отверстия и инструмента;

– практическую реализацию системы стабилизации осей обрабатываемого отверстия и инструмента (патент на полезную модель РФ № 105606; опубл. 10.10.11. Бюл. № 28.– 4 с.);

– разработку перспективной измерительной базы для контроля деформаций станин прецизионных КРС (патент на полезную модель РФ № 109035; опубл. 10.10.11. Бюл. № 28. – 6 с.).

Реализация результатов работы. Основные результаты теоретических и экспериментальных исследований внедрены:

– в виде комплекса инженерных методик расчета точности обработки отверстий на прецизионных горизонтальных КРС (ФГУП НКТБ «ПАРСЕК», г. Тольятти);

– в виде рекомендаций к выполнению серии лабораторно-исследовательских работ по курсам «Технология» и «Технология производства БМП» (ФГБОУ ВПО «Поволжский государственный университет сервиса»);

– в виде системы автоматической стабилизации осей обрабатываемых отверстий в заготовке и инструмента на прецизионном горизонтальном КРС модели 2А459СФ4, позволяющей снизить увод оси обработанного отверстий вследствие упругих силовых деформаций станины станка в 3,5 раза (Опытное производство ФГУП НКТБ «ПАРСЕК», г. Тольятти);

– при чтении лекций по дисциплине «Управление станками и станочными комплексами» (Саратовский государственный технический университет имени Гагарина Ю.А.);

– при выполнении Саратовским государственным техническим университетом имени Гагарина Ю.А. проекта в рамках государственного задания на оказание услуг (выполнение работ) в 2013-2014 гг.

О внедрении результатов диссертационной работы свидетельствуют соответствующие акты.

Апробация работы. Основные положения и результаты исследований докладывались и обсуждались на 6 Международных научно-технической конференциях: «Наука – промышленности и сервису» (Тольятти, 2010, 2011), «Современные направления теоретических и прикладных исследований» (Одесса, 2011), «Теплофизические и технологические аспекты повышения эффективности машиностроительного производства» (Тольятти, 2011), «Синергетика природных, технических и социально-экономических систем» (Тольятти, 2011), «Наука и творчество: взгляд молодых профессионалов» (Тольятти, 2012).

Публикации. По теме диссертации опубликовано 15 работ, из них 4 в журналах, рекомендованных ВАК РФ, 8 публикаций в трудах и материалах международных научно-технических конференций, 3 патента РФ на полезную модель.

На защиту выносятся следующие положения:

- Твердотельная модель прецизионного горизонтального КРС, разработанная на основе метода конечных элементов.

- Динамическая модель заготовки с комплексом гидродомкратов, необходимая для синтеза регулятора автоматической системы стабилизации взаимного расположения осей обрабатываемого отверстия и инструмента.

- Экспериментальная опытно-промышленная установка для исследования точности горизонтальных КРС.

- Автоматическая система стабилизации взаимного расположения осей растачиваемого отверстия обрабатываемой заготовки и инструмента.

Структура и объем работы. Диссертационная работа состоит из введения, четырех глав, основных результатов и выводов, списка используемых источников из 170 наименований. Работа изложена на 201 странице, содержит 87 рисунков, 4 таблицы.

Работа выполнена на кафедре «Сервис технических и технологических систем» Поволжского государственной университета в период обучения в аспирантуре с 2010 по 2013 гг.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность работы, сформулированы цель, решаемые задачи, научная новизна, практическая значимость, представлены основные положения, выносимые на защиту.

В первой главе осуществлен анализ погрешностей и методы контроля характеристик металлорежущего оборудования.

Применение прецизионных станков позволяет производить высокоточную обработку заготовок различной сложности и размеров с высокой производительностью. При этом факторов, влияющих на точность обработки множество, но доминирующим является точность самого технологического оборудования.

Действие тепловых деформаций несущих систем и их элементов в настоящих исследованиях не учитывались, т.к. в прецизионные станки, как правило, осуществляется автоматическая стабилизация температуры смазочных и смазочно-охлаждающих жидкостей.

Значительный вклад в изучение повышения точности выполнения технологического процесса, внесли отечественные ученые: Б.М. Базров, Б.С. Балакшин, А.М. Дальский, В.С. Корсаков, Д.Н. Решетов, В.Э. Пуш, В.В. Бушуев, А.С. Проников, А.Г. Суслов, а также зарубежные – H. Blok, F.P. Bowden, D. Tabor и др.

Для горизонтальных КРС, установленных на три опорные точки относительно фундамента, наиболее критичными являются упругие деформации несущей системы в частности станины. Учитывая, что по станине перемещаются узлы (заготовка со столом, стойка в сборе со шпиндельной бабкой), массы которых соизмеримы с массой самой станины, последняя испытывает силовые собственные (изгиба в двух плоскостях) и контактные деформации, которые приводят к смещению инструмента относительно обрабатываемой заготовки (рис. 1).

Рис. 1. Схема образования погрешностей несущей системы станка вследствие

упругих силовых деформаций изгиба станины станка вследствие влияния веса стойки

в сборе () и веса заготовки со столом ()

Методы повышения точности обработки на металлорежущем оборудовании, основанные на увеличении жесткости несущих систем станков, выборе рациональной конструкции станины и схемы ее установки, повышении качества изготовления и сборки, подбору оптимальных режимов резания и т.д., практически исчерпали свои возможности и становятся экономически невыгодными. Поэтому направление повышения точности технологического оборудования путем автоматического управления их элементами становится все более актуальным.

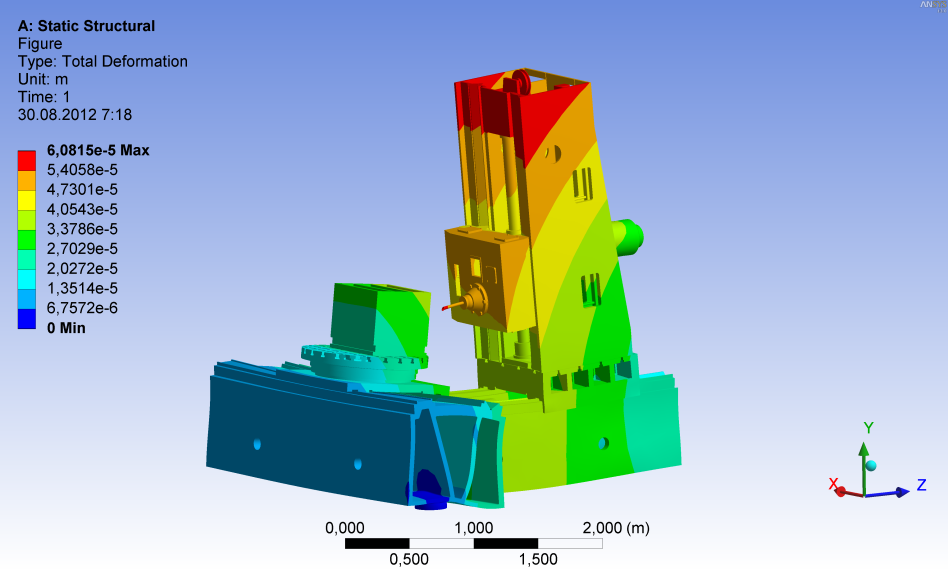

Во второй главе разработана методика теоретического исследования влияния упругих силовых деформаций несущей системы прецизионного горизонтального КРС модели 2А459СФ4 на его точность с помощью метода конечных элементов.

Для проведения исследований была разработана трехмерная модель данного станка с использованием программы Компас 3D V12. С помощью пакета прикладных программ ANSYS Workbanch был произведен статистический расчет перемещений элементов несущей системы данной технологической системы (рис. 2), а также режущей кромки инструмента и обрабатываемой заготовки.

Трехмерная модель станка имеет свои особенности, которые отражены в допущениях:

– в расчет приняты базовые элементы технологической системы станка, вес которых имеют распределенный характер и оказывают существенное влияние на снижение его точности;

– элементы технологической системы разработаны с учетом их реальной геометрии с указанием материала, из которого они выполнены;

– взаимодействие элементов модели станка происходит посредством стыков, некоторые из которых приняты как подвижные, а другие – как неподвижные;

– жесткость контактных взаимодействий между опорами станины станка и фундаментом принята равной бесконечности;

– контактные взаимодействия всех элементов модели станка происходят по всей зоне перекрытия контактирующих поверхностей;

– стык между станинами стола и стойки выбран сильно затянутый и имеющий нормальные напряжения соответствующие значениям 6,0...8,0 МПа. Работа его равноценна работе цельной конструкции станины;

– для соответствия расчетной модели реальной конструкции не только по жесткости, но и по динамическим характеристикам откорректирована плотность материалов элементов расчетной модели. Это позволяет учесть вес узлов и механизмов, заключенных внутри базовых деталей, обеспечивая тем самым равенство веса расчетной модели и реальной конструкции;

– расчетная модель технологической системы станка разбита на объёмные тетраэдрические элементы. Эти элементы позволяют делать более точный расчет за счет дополнительных узлов на середине каждой грани тетраэдра при одинаковом количестве конечных элементов в модели.

Данные, полученные в результате расчетных исследований модели прецизионного горизонтального КРС, имели расхождение с экспериментальными данными не более 13%, что подтвердило адекватность теории и эксперимента.

Рис. 2. Расчетная модель КРС

Установлено, что перемещения отдельных точек технологической системы станка достигают 25…30 мкм при изгибе вследствие влияния веса стойки в сборе и 3,0…5,0 мкм при изгибе вследствие влияния веса заготовки со столом. При этом смещение инструмента относительно обрабатываемой заготовки из-за деформации станины приводит к снижению точности станка.

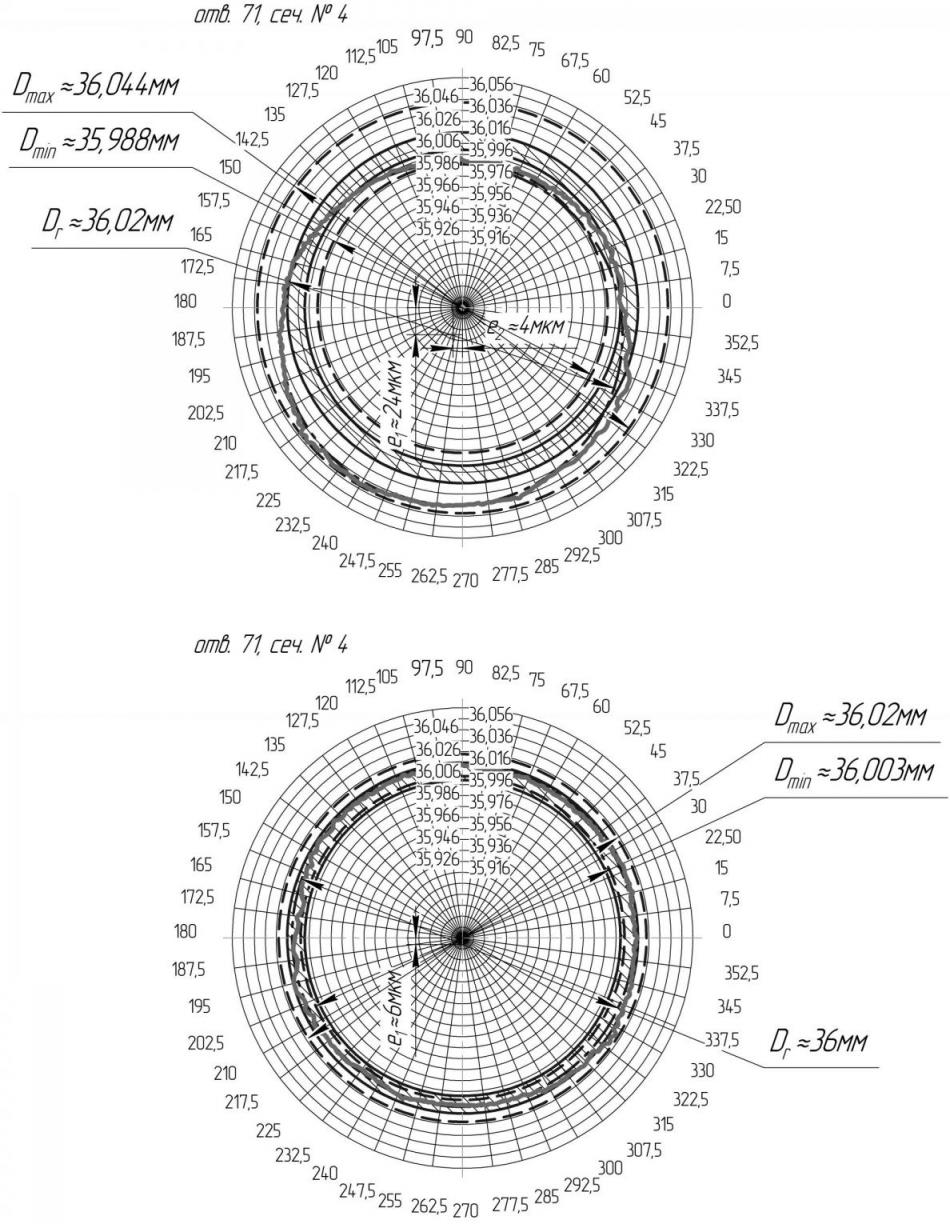

Результирующее рабочее пространство станка представлено на рис. 3.

Рис. 3. Итоговое рабочее пространство прецизионного

горизонтального КРС модели 2А459СФ4

Приведено математическое описание влияния силовых деформаций изгиба станины на геометрическую точность технологической системы станка в координатных плоскостях YOZ и YOX обрабатываемого отверстия и оси инструмента, а также штатным устройством станка вертикального перемещения шпиндельного узла. Выведены аналитические зависимости по определению величин перемещений осей отверстия и инструмента при статическом приложении нагрузки.

Вычисленные величины поправок вводятся в систему числового программного управления, где происходят их сравнение, обработка и выработка соответствующего управляющего сигнала системы регулирования.

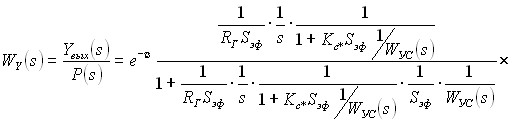

Осуществлено динамическое описание модели заготовки (рис. 4).

Рис. 4. Динамическая модель заготовки

Найдены аналитические выражения, позволяющие найти передаточные функции по отношению к возмущающему (1) и управляющему воздействиям (2) и по управлению (3).

(1)

(2)

(3)

Это позволяет синтезировать систему автоматической стабилизации взаимного расположения оси растачиваемого отверстия и оси инструмента с высокими показателями динамического качества.

Третья глава посвящена описанию экспериментальной опытно-промышленной установки для исследования повышения точности обработки, разработанной на базе прецизионного горизонтального КРС модели 2А459СФ4 с системой автоматической стабилизации осей (рис. 5). Установка позволяет опытным путем проверить результаты теоретических исследований.

Рис. 5. Опытно-экспериментальная установка на базе горизонтального

КРС модели 2А459СФ4 с системой автоматической стабилизации осей

Для управления пространственным положением оси растачиваемого отверстия обрабатываемой заготовки установка оснащена сепараторной двухканальной замкнутой автоматической системой стабилизации. Данная система обеспечивает функционирование двух гидродомкратов, установленных между столом и обрабатываемой заготовкой на столе в максимальной близости к стойке. Эти гидродомкраты корректируют положение обрабатываемой заготовки, точнее осей растачиваемых отверстий относительно оси инструмента.

Система работает следующим образом: электронные двухкоординатные датчики угла наклона, установленные на стойке станка и заготовке, фиксируют наклон стойки (1 и 1) и заготовки (2 и 2) в двух плоскостях. Далее сигналы с датчиков поступают в измерительно-управляющий блок, где происходит их сравнение и, в зависимости от знака разности этих сигналов, на ту или иную катушку электрогидропреобразователя подается управляющее напряжение. В результате гидродомкраты подключаются к гидравлической станции и усилие, развиваемое ими, с заданной точностью стабилизирует положение контролируемого параметра – угла наклона оси растачиваемого отверстия заготовки и оси инструмента. Процесс автоматического регулирования идет до тех пор, пока не будет выполняться условие 1– 2=0 и 1 –2=0. При этом катушки электрогидропреобразователя обесточатся, а давление в гидродомкратах изменяться не будет. Погрешности, вызванные вертикальным смещением инструмента вследствие силовых деформаций станины, предлагается компенсировать при помощи штатных устройств станка. Сочетание с применением автоматической системы стабилизации взаимного расположения оси отверстия и инструмента позволяет существенно повысить точность обработки на станке.

Для контроля уровня силовых деформаций станины разработана экспериментальная оптоэлектронная измерительная база. Это устройство позволяет определить угол изгиба станины стойки от действия силовых факторов. При этом минимизируются собственные погрешности измерительной установки за счет применения системы стальных штанг.

Таким образом, экспериментальная опытно-промышленная установка позволяет исследовать влияние силовых деформаций несущих систем (станины, стойки, шпиндельной бабки на направляющих стойки и др.) на снижение точности прецизионного оборудования, а также дает возможность изучить динамику обрабатываемой заготовки, оценить эффективность применения системы автоматической стабилизации осей растачиваемых отверстий и оси инструмента, направленной на повышение точности технологической системы.

Четвертая глава посвящена оценке эффективности повышения точности обработки на прецизионном горизонтальном КРС, оснащенном автоматической системой стабилизации взаимного расположения осей обрабатываемых отверстий и инструмента, и работе станка без нее.

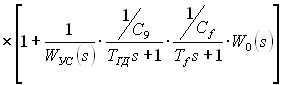

В ходе исследования погрешности обработки отверстий производились последовательная обработка отверстии диаметра 36+0,016 в заготовке на прецизионном горизонтальном КРС модели 2А459СФ4, а затем измерения отклонения от круглости данных отверстий при помощи устройства, разработанного на основе метрологически аттестованного индикаторного нутромера, в нескольких сечениях обработанного отверстия. Измерения отклонения от круглости отверстий производились в условиях, максимально приближенных к реальной производственной обстановке, на предварительно выставленной станине. Результаты измерений после статистической обработки представлялись в виде круглограмм сечений с наиболее критическими значениями по величине увода оси, составившими

25 мкм (рис. 6).

Рис. 6. Круглограммы, построенные в системе MathCAD

на основе информации с датчика о форме отверстия

На основании полученных данных составлены диаграммы (рис. 7, 8), отражающие влияние упругих силовых деформаций изгиба станины в двух плоскостях на положение оси обработанного отверстия.

Об устойчивости процесса можно судить по внешнему виду диаграмм. Так, на рис. 7 при обработке отверстий без использования системы стабилизации поведение осей отверстий отражает устойчивый и стабильный по рассеиванию процесс обработки, но нестабильный по положению центра рассеивания, что наглядно показывает характер отклонение оси обрабатываемого отверстия в процессе обработки.

Рис. 7. Диаграмма отклонения осей отверстий от деформации изгиба

станины вследствие влияния веса стойки в сборе e1: 1 – средняя ось отверстий 11…17;

2 – средняя ось отверстий 41…47; 3 – средняя ось отверстий 71…77;

4 – средняя ось отверстий 11…17, обработанных с использованием системы

стабилизации; 5 – средняя ось отверстий 41…47, обработанных с использованием системы стабилизации; 6 – средняя ось отверстий 71…77, обработанных

с использованием системы стабилизации

На рис. 8 изображен устойчивый и стабильный по рассеиванию процесс обработки, доказывающий наличие отклонений осей обрабатываемых отверстий вследствие упругой силовой деформации изгиба станины станка под воздействием веса заготовки.

Показатели отклонений осей отверстий вследствие деформаций изгиба станины станка под воздействием веса заготовки при обработке с использованием системы стабилизации меньше 5 мкм.

На рис. 7, 8 обозначены оси ряда отверстий, положение которых определяет средние показатели отклонение для отдельного ряда.

Установлено, что максимальные величины отклонений от круглости (10…15 мкм) и увода оси обработанного отверстия (25…30 мкм от деформации изгиба станины вследствие влияния веса стойки в сборе; 3…5 мкм от деформации изгиба станины вследствие влияния веса заготовки со столом) на предварительно выставленном станке в результате силовых деформации несущей системы станка наблюдается при наибольшем удалении отверстий от зеркала стола.

Рис. 8. Диаграмма отклонения осей отверстий от деформации изгиба станины

вследствие влияния веса заготовки e2: 1 – средняя ось отверстий 11…17;

2 – средняя ось отверстий 71…77

Сравнение диаграмм расположений осей отверстий, выполненных на станке с применением автоматической системы стабилизации и без нее, показал, что данная система снижает величину увода оси отверстия, а следовательно, повышает точность обработки на станке, в 3,5 раза.

Точность данного метода компенсации составляет порядка 90% от общей величины деформации станины.

Таким образом, оснащение прецизионного горизонтального КРС модели 2А459СФ4 автоматической системой регулирования положением заготовки, позволяет непрерывно стабилизировать взаимные расположения оси растачиваемого отверстия обрабатываемой заготовки и оси инструмента.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ

- Разработана и исследована твердотельная модель прецизионного горизонтального КРС с учетом нагрузок, воспринимаемых от веса подвижных элементов и силы резания методом конечных элементов. Оценено влияние упругих силовых деформаций несущей системы станка на его точность. Результаты расчетных и экспериментальных исследований имеют удовлетворительное расхождение. Погрешность не превышает 13%.

2. Разработана динамическая модель на примере корпусной заготовки с комплексом гидродомкратов и найдены аналитические выражения, позволяющие найти передаточные функции по отношению к управляющему и возмущающему воздействиям, что позволило синтезировать автоматическую систему регулирования.

3. Реализована экспериментальная опытно-промышленная установка для оценки влияния упругих силовых деформаций несущей системы станка на его точность, а также исследования процесса повышения точности горизонтальных КРС путем стабилизации взаимного расположения осей обрабатываемого отверстия и инструмента.

4. На основе выполненных исследований разработана, изготовлена и отлажена системы стабилизации взаимного расположения осей обрабатываемого отверстия и инструмента. Система прошла регистрацию и получен патент РФ на полезную модель № 105606.

6. Экспериментально установлено, что применение автоматической системы стабилизации взаимного расположения оси растачиваемого отверстия обрабатываемой заготовки и оси инструмента позволяет снизить влияние упругих силовых деформаций станины на точность обработки. Обеспечивает повышение точности обработки на станке в среднем в 3,5 раза.

7. Разработана измерительно-регистрирующая база нового поколения, выполненная на основе оптоэлектронных преобразователей, которая прошла регистрацию и получен патент РФ на полезную модель № 109035.

8. Результаты проведенной работы внедрены в Опытном производстве Федерального государственного унитарного предприятия «Научное конструкторско-технологическое бюро “ПАРСЕК”» (г. Тольятти). Годовой экономический эффект составил 850 тыс. руб. на один станок.

Основные результаты работы отражены в следующих публикациях автора:

Публикации в изданиях, включенных в перечень ВАК РФ

- Ремнева О.Ю. Повышение точности технологических систем координатно-расточных станков путем управления их элементами / О.Ю. Ремнева // Автоматизация и современные технологии. 2012. № 6.

С. 20-25. - Ремнева О.Ю. Корпусная заготовка с комплексом гидродомкратов как объект управления / О.Ю. Ремнева, Н.С. Самохина, Б.М. Горшков // Известия Самарского научного центра РАН. 2012. № 4. С.87-92.

- Ремнева О.Ю. Исследование технологических систем прецизионных горизонтальных координатно-расточных станков методом конечных элементов / О.Ю. Ремнева, Б.М. Горшков, Н.С. Самохина // Металлообработка. 2012. № 4(70). С. 69-73.

- Ремнева О.Ю. Опытно-экспериментальная установка для оценки эффективности повышения точности координатно-расточных станков / О.Ю. Ремнева, Б.М. Горшков, Д.В. Вылегжанин, Н.С. Самохина // Вектор науки. 2011. № 2(16). С. 119-122.

Патенты РФ на полезную модель

- Пат. 109036 Российская Федерация, МПК В23Q 23/00. Устройство компенсации угловых смещений осей инструмента и обрабатываемого отверстия / О.Ю. Ремнева, Д.В. Вылегжанин, Б.М. Горшков, Н.С. Самохина, О.Н. Шлегель; заявитель и патентообладатель Поволжский государственный университет сервиса. №2010153446/02; заявл. 27.12.10; опубл. 10.10.11.

Бюл. № 28. 4 с. - Пат. 105606 Российская Федерация, МПК В23Q 1/00. Устройство компенсации взаимных перемещений осей инструмента и обрабатываемого отверстия на координатно-расточном станке с горизонтальным расположением шпинделя / О.Ю. Ремнева, Д.В. Вылегжанин, Б.М. Горшков, Н.С. Самохина, О.В. Маршанская; заявитель и патентообладатель Поволжский государственный университет сервиса. №2011100237/02; заявл. 11.01.11; опубл. 20.06.11. Бюл. № 17. 9 с.

- Пат. 109035 Российская Федерация, МПК В23Q 17/00. Устройство для контроля силовых деформаций станин координатно-расточных станков / О.Ю. Ремнева, Д.В. Вылегжанин, Б.М. Горшков, Н.С. Самохина, О.В. Маршанская; заявитель и патентообладатель Поволжский государственный университет сервиса. №2011107461/02; заявл. 25.02.2011; опубл. 10.10.11.

Бюл. № 28. 6 с.

Публикации в других изданиях

- Ремнева О.Ю. Повышение точности технологической системы металлообрабатывающего оборудования / О.Ю. Ремнева, Д.В. Вылегжанин, Б.М. Горшков // Наука-промышленности и сервису: материалы Пятой Междунар. науч.-практ. конф. / Поволжский гос. ун-т. сервиса. Тольятти: Изд-во ПВГУС, 2010. С. 158-162.

- Ремнева О.Ю. Расчет корпусных деталей технологических систем методом конечных элементов / О.Ю. Ремнева, Д.В. Вылегжанин, Б.М. Горшков // Современные направления теоретических и прикладных исследований. 2011: материалы Междунар. науч.-практ. конф. Т. 7. Технические науки. Одесса: Черноморье, 2011. С. 44-47.

- Ремнева О.Ю. Методы контроля точности технологических систем путем управления их элементами / О.Ю. Ремнева, Д.В. Вылегжанин, Б.М. Горшков // Теплофизические и технологические аспекты повышения эффективности машиностроительного производства: тр. III Междунар. науч.-техн. конф. (Резниковские чтения) / Тольяттинский гос. ун-т. Тольятти: Изд-во ТГУ, 2011. С. 289-293.

- Ремнева О.Ю. Синергетика перемещений технологической системы координатно-расточного станка / О.Ю. Ремнева, Д.В. Вылегжанин, Б.М. Горшков // Синергетика природных, технических и социально-экономических систем: сб. статей IX Междунар. науч. конф. / Поволжский гос. ун-т сервиса. Тольятти: Изд-во ПВГУС, 2010. С. 64-73.

- Ремнева О.Ю. Оценка силовых деформаций корпусных деталей с помощью CAD/CAM систем / О.Ю. Ремнева, Б.М. Горшков, Д.В. Вылегжанин // Машиностроение и машинознание. Т. 2. Варна: Болгария, 2012.

С. 68-72. - Ремнева О.Ю. Корпусная заготовка с гидродомкратом как объект управления / О.Ю. Ремнева, Н.С. Самохина // Наука – промышленности и сервису: материалы Шестой Междунар. науч.-практ. конф. / Поволжский гос. ун-т сервиса. Тольятти: Изд-во ПВГУС, 2011. С. 132-137.

- Ремнева О.Ю. Методика экспериментального исследования точности обработки на горизонтальных координатно-расточных станках / О.Ю. Ремнева, Г.Д. Ржевцев, Б.М. Горшков // Наука и творчество: взгляд молодых профессионалов: сб. статей VI Междунар. науч.-практ. конф. 2012. №2. С. 24-31.

- Ремнева О.Ю. Расчет несущих систем технологического оборудования методом конечных элементов / О.Ю. Ремнева, Б.М. Горшков, Д.В. Вылегжанин // Школа университетской науки: парадигма развития / Поволжский гос. ун-т сервиса. Тольятти: Изд-во ПВГУС, 2012. №1(5).

С. 91-93.

Подписано в печать 20.05.13 Формат 6084 1/16

Бум. офсет. Усл. печ. л. 1,0 Уч.-изд. л. 1,0

Тираж 100 экз. Заказ 75 Бесплатно

Саратовский государственный технический университет

410054, Саратов, Политехническая ул., 77

Отпечатано в Издательстве СГТУ. 410054, Саратов, Политехническая ул., 77

Тел.: 24-95-70; 99-87-39, е-mail: [email protected]