Повышение эффективности изготовления колец упорных подшипников на основе применения способа лобового шлиф о вания дорожек качения

На правах рукописи

РЕШЕТНИКОВА Ольга Павловна

Повышение эффективности изготовления

колец упорных подшипников

на основе применения способа

лобового шлифования дорожек качения

Специальность 05.02.08 – Технология машиностроения

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Саратов 2012

Работа выполнена в Федеральном государственном бюджетном

образовательном учреждении высшего профессионального образования

«Саратовский государственный технический университет

имени Гагарина Ю. А.»

| Научный руководитель: | доктор технически наук, профессор, заслуженный деятель наук РФ, лауреат премии Президента РФ Королев Альберт Викторович |

| Официальные оппоненты: | Загородских Борис Павлович доктор технических наук, профессор, ФГБОУ ВПО «Саратовский государственный аграрный университет имени Н.И. Вавилова», профессор кафедры «Технология машиностроения и конструкционных материалов» Мелентьев Владимир Александрович кандидат технических наук, ФГБОУ ВПО «Саратовский государственный технический университет имени Гагарина Ю.А.», доцент кафедры «Проектирование технических и технологических комплексов» |

| Ведущая организация: | ОАО Научно-исследовательский технологический институт «НИТИ-Тесар», г. Саратов |

Защита состоится 24 декабря 2012 г. в 15 часов на заседании диссертационного совета Д 212.242.02 в ФГБОУ ВПО «Саратовский государственный технический университет имени Гагарина Ю. А.» по адресу: 410054, г. Саратов, Политехническая, 77, корп. 1, ауд. 319.

С диссертацией можно ознакомиться в библиотеке ФГБОУ ВПО «Саратовский государственный технический университет имени

Гагарина Ю. А.».

Автореферат разослан 19 ноября 2012 г.

Ученый секретарь

диссертационного совета А. А. Игнатьев

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. В существующих условиях конкуренции на рынке подшипников качения становится наиболее важным обеспечение производства высококачественных изделий с минимальными производственными затратами. В связи с непрерывным ростом требований к точности и качеству деталей и машин и металлообработке все большее развитие получают различные методы шлифования.

Упорные подшипники занимают значительную часть на рынке. Их в большом количестве используют в различных узлах автомобилей, тракторов, комбайнов и др. К числу подшипников, создающих наибольшие проблемы в эксплуатации, относится упорный подшипник верхней опоры передней стойки легковых автомобилей как отечественного производства («Калина», «Приора», «Гранта»), так и зарубежного («Renault», «Ford», «Volkswagen» и др.). Однако подшипники, производимые в России, не обеспечивают требуемых показателей качества, являясь при этом достаточно дорогими.

Особую сложность представляет собой шлифование торцовых фасонных поверхностей, таких как дорожки качения упорных подшипников. Эта операция является одной из самых затратных при производстве данного вида подшипников и в наибольшей степени определяющей их работоспособность. В работах А.И. Спришевского, А.И. Исаева и др. описан способ обработки дорожек качения периферией шлифовального круга малого диаметра методом врезания. Однако этот метод не лишен серьезных недостатков: низкая степень самозатачивания шлифовального круга приводит к тому, что последний быстро «засаливается», поэтому требуется частая правка круга, в связи с чем наблюдается повышенный расход кругов и правящего инструмента. Все это приводит к высоким материальным и трудовым затратам, а следовательно – к высокой стоимости самих подшипников. Точность, которую должна обеспечивать операция шлифования, часто не достигается, что вынуждает применять достаточно трудоемкие селективные методы сборки.

В связи с этим в работе предлагается способ лобового шлифования дорожек качения упорных подшипников торцом чашечного шлифовального круга. Технико-экономическая эффективность процесса лобового шлифования дорожек качения подшипников обеспечивается за счет экономии абразивного инструмента, повышения производительности и снижения трудоемкости выполнения шлифовальной операции, улучшения качества и эксплуатационных свойств деталей и др. Предлагаемый способ позволяет получать размеры заготовки автоматически за счет применения дисковой правки шлифовального круга алмазным роликом, имеющим фасонный профиль, который является копией дорожки качения кольца упорного подшипника. Все это позволяет производить сборку подшипников без применения селективных методов сборки. Поэтому тема диссертационной работы, направленная на совершенствование существующей технологии шлифования дорожек качения колец упорных подшипников, является актуальной.

Целью данной работы является повышение эффективности изготовления колец упорных подшипников на основе применения способа лобового шлифования дорожек качения.

Методы и средства исследований. Теоретические исследования процесса формирования геометрических параметров дорожек качения колец упорных подшипников осуществлялось с применением методов технологии машиностроения. Для моделирования процесса формирования геометрических параметров дорожки качения использовался программный продукт MathCAD v15. Экспериментальные исследования проводились на основе теории многофакторного планирования экспериментов, а обработка полученных данных – с использованием методов математической статистики. В качестве измерительных средств исследования использовались оборудование и приборы ОАО «ЕПК Саратов».

Научная новизна работы:

1. Разработана математическая модель формирования геометрических параметров дорожек качения упорных подшипников - размера кольца по дну дорожки качения при лобовом шлифовании; установлен механизм влияния основных технологических факторов: подачи шлифовального круга, режущей способности шлифовального круга и податливости технологической системы на формирование геометрии дорожки качения.

2. Установлены регрессионные зависимости геометрических параметров дорожки качения колец упорных подшипников, таких как радиус дорожки качения и размер кольца по дну дорожки качения, а также момент сопротивления вращению подшипника, от параметров режимов обработки при лобовом способе шлифования: подачи шлифовального круга, частоты вращения заготовки, времени выхаживания и окружной скорости вращения шлифовального круга.

3. Установлены регрессионные зависимости геометрических параметров дорожки качения колец упорных подшипников, таких как радиус дорожки качения и размер кольца по дну дорожки качения, а также момент сопротивления вращению подшипника, от параметров режимов дисковой правки шлифовального круга: подачи шлифовального круга, частоты вращения алмазного ролика, времени выхаживания и окружной скорости вращения шлифовального круга.

Практическая ценность и реализация работы:

- разработана инновационная технология процесса обработки дорожек качения упорных подшипников способом лобового шлифования, позволяющая существенно снизить трудоемкость, расход абразивного материала, значительно повысить качество упорных подшипников, при этом производительность процесса шлифования возрастает более чем в 2 раза;

- разработана технология дисковой правки чашечного шлифовального круга алмазным правящим роликом, в результате которой рабочей поверхности шлифовального круга придают профиль, зеркальное отражение которого необходимо получить на обрабатываемой заготовке, что повышает производительность и точность шлифования;

- разработана компьютерная программа для определения размера колец по дну дорожки качения как интегрального параметра точности в процессе обработки в процессе лобового шлифования в среде MathCAD v15;

- разработано технологическое оборудование для осуществления предложенного способа шлифования, обеспечивающее низкий срок окупаемости капитальных вложений;

- произведен выбор шлифовального круга для лобового шлифования дорожек качения колец упорных подшипников: чашечный шлифовальный круг размером 827220 мм на керамической связке 24А60СМ1К7 производства австрийской фирмы «Атлантик»;

- предложена методика определения рациональных условий осуществления процесса шлифования дорожек качения колец упорных подшипников.

Способ шлифования, алгоритм выбора рациональных режимов обработки дорожек качения колец упорных подшипников приняты к внедрению на ООО «Рефмашпром» и в Научно-производственном предприятии «Нестандартные изделия машиностроения» СГТУ (НПП НИМ СГТУ). Результаты исследований внедрены в учебный процесс СГТУ имени Гагарина Ю.А. в виде методических указаний для проведения исследовательских лабораторных работ по дисциплине «Технология машиностроения».

Обоснованность и достоверность научных положений, выводов и рекомендаций подтверждается лабораторными исследованиями, выполненными с применением современных методов планирования экспериментов и обработки экспериментальных данных, а также показателями эффективности опытно-производственного применения разработанной технологии и практических рекомендаций.

Апробация работы. Основные положения диссертационной работы докладывались и обсуждались на 6 научных конференциях различного уровня:

– 5 международных конференциях: «Инновационная деятельность предприятий по исследованию, обработке и получению современных материалов и сплавов», (Орск, 2012); «Современные направления теоретических и прикладных исследований 2012» (Одесса, 2012); «Изменяя облик современности. Наука и жизнь» (Саратов, 2012); «Технологическое обеспечение качества машин и приборов» (Пенза, 2011); «Математические Методы в Технике и Технологиях – ММТТ-25»(Саратов, 2012) семинаре «Современные технологии в горном машиностроении» в рамках Недели горняка-2012 (Москва, 2012);

– 1 всероссийской конференции «Наукоемкие технологии и интеллектуальные системы в наноинженерии» (Саратов, 2012);

- научных семинарах кафедры «Технология машиностроения» СГТУ имени Гагарина Ю.А. 2011-2012 г.

Публикации. По результатам исследований опубликовано 9 работ, в том числе 3 статьи в изданиях, входящих в перечень ВАК РФ, подана 1 заявка в ФИПС на изобретение.

Структура и объем работы. Диссертация состоит из введения, 5 глав, общих выводов, списка использованной литературы из 110 наименований, 8 приложений. Диссертационная работа изложена на 155 страницах машинописного текста, содержит 10 таблиц, 63 рисунка.

Положения и результаты, выносимые на защиту:

- Способ лобового шлифования дорожек качения колец упорных подшипников.

- Способ дисковой правки шлифовального круга алмазным роликом.

- Математическая модель формирования геометрических параметров дорожек качения упорных подшипников при лобовом способе шлифования.

- Компьютерная модель формирования толщины колец по дну дорожки качения в процессе шлифования с использованием компьютерной среды MathCAD v15.

- Результаты экспериментальных исследований влияния режимов лобового шлифования на геометрические параметры дорожек качения колец упорных подшипников.

- Результаты экспериментальных исследований влияния режимов дисковой правки шлифовального круга на геометрические параметры дорожек качения колец упорных подшипников и внедрение их в производство.

- Практические рекомендации по использованию полученных результатов и их промышленная апробация.

Содержание работы

Во введении обоснована актуальность темы диссертации, определена цель, сформулирована научная новизна и практическая ценность, приведены сведения об апробации результатов работы.

В первой главе произведен анализ современных способов и технических средств, применяемых при шлифовании фасонных поверхностей деталей и правке шлифовального круга.

Проанализированы современные тенденции увеличения эффективности технологических средств осуществления фасонного шлифования (режущих инструментов, технологической оснастки). Представлены аспекты оптимизации процесса шлифования фасонных поверхностей как средств повышения эффективности обработки.

Выполнен обзор способов фасонного шлифования, применяемых на современных подшипниковых предприятиях. Анализ существующих способов процесса шлифования показал, что при шлифовании дорожек качения упорных подшипников используются малоэффективные способы. Так, большинство подшипниковых заводов на этой операции используют способ шлифования периферией круга с правкой круга алмазным карандашом. Но при таком способе шлифования инструмент быстро изнашивается, требуется частая правка круга, наблюдается повышенный расход инструмента, что существенно снижает эффективность процесса шлифования.

Рассмотрены методы правки шлифовального круга в связи с тем, что в предлагаемом способе правка играет важную роль в формировании рабочей поверхности шлифовального круга, а в дальнейшем оказывает существенное влияние на геометрию и точность дорожки качения. Выявлено, что в качестве правящего инструмента обычно применяются алмазные карандаши. Но в массовом производстве хорошо зарекомендовали себя алмазные ролики. Алмазные ролики имеют высокую стойкость, что часто оправдывает затраты на их приобретение. Кроме того, правка алмазными роликами обеспечивает более высокую производительность процессов правки и шлифования.

Рассмотрены работы отечественных и зарубежных ученых (С.Г. Редько, А.В.Королева, А.А. Королева, Б.М. Бржозовского, И.Н. Янкина, Т.Н. Иванова, В.М. Оробинского, Д.В. Аринина, М.М. Тверского, В.В. Горбунова, Д.Г. Евсеева, Ю.К. Новоселова, Г.Б. Лурье, Л.Н. Филимонова, М.В. Худобина, А.И. Спришевского, А.И. Исаева, Rucker J., Aronson R. и др.), посвященные определению величины снимаемого припуска при обработке абразивным инструментом и оптимизации процесса шлифования.

На основе вышеизложенной цели работы сформулированы задачи исследований:

1. Разработать технологию процесса лобового шлифования дорожек качения упорных подшипников и выполнить экспериментальные исследования рациональных условий его осуществления.

2. Разработать технологию процесса дисковой правки шлифовального круга и выполнить экспериментальные исследования влияния режимов его осуществления на результаты операции лобового шлифования.

3. Разработать математическую модель формирования геометрических параметров дорожек качения упорных подшипников при лобовом фасонном шлифовании.

4. Разработать технологическое оборудование для осуществления предложенного способа шлифования.

5. Разработать методику определения рациональных условий осуществления процесса шлифования дорожек качения колец упорных подшипников.

Во второй главе предложена и обоснована технология лобового шлифования дорожек качения колец упорных подшипников, выполнено построение математической модели формирования геометрических параметров дорожки качения при лобовом шлифовании, разработаны алгоритм и программа расчета толщины кольца по дну канавки как интегрального параметра геометрической точности при выполнении операции шлифования, выполнен анализ влияния на нее основных технологических факторов.

Схема технологического процесса шлифования дорожек качения колец упорных подшипников способом лобового шлифования представлена на рис. 1.

| Рис. 1. Схема лобового шлифования дорожек качения колец упорных подшипников |

Сущность способа лобового шлифования состоит в следующем. Ось вращения кольца упорного подшипника 4 устанавливают под острым углом ![]() к направлению подачи шлифовального круга 1, а ось шлифовального круга 1 устанавливают вдоль направления подачи

к направлению подачи шлифовального круга 1, а ось шлифовального круга 1 устанавливают вдоль направления подачи ![]() круга. Шлифовальный круг подвергают правке, в результате которой придают его рабочей поверхности тороидальную форму профиля, которая является зеркальным отражением формы профиля, которую требуется получить на обрабатываемой поверхности детали.

круга. Шлифовальный круг подвергают правке, в результате которой придают его рабочей поверхности тороидальную форму профиля, которая является зеркальным отражением формы профиля, которую требуется получить на обрабатываемой поверхности детали.

В процессе шлифования деталь 4 и шлифовальный круг вращают в противоположных направлениях, осуществляют быстрый подвод шлифовального круга к обрабатываемой поверхности, а затем – врезание рабочей поверхности круга в поверхность детали с рабочей подачей ![]() , обеспечивающей заданный размер. После достижения заданного размера детали шлифовальный круг отводят в исходное положение.

, обеспечивающей заданный размер. После достижения заданного размера детали шлифовальный круг отводят в исходное положение.

Угол ![]() устанавливают таким образом, чтобы каждая режущая кромка абразивного инструмента в процессе вращения шлифовального круга периодически входила и выходила из контакта с обрабатываемой поверхностью 2 детали 4. Это обеспечивает очистку рабочей поверхности инструмента от стружки, способствует отводу тепла из зоны обработки и повышению производительности обработки.

устанавливают таким образом, чтобы каждая режущая кромка абразивного инструмента в процессе вращения шлифовального круга периодически входила и выходила из контакта с обрабатываемой поверхностью 2 детали 4. Это обеспечивает очистку рабочей поверхности инструмента от стружки, способствует отводу тепла из зоны обработки и повышению производительности обработки.

Так как ось вращения шлифовального круга устанавливают в направлении подачи, износ круга не влияет на диаметр шлифуемой поверхности, что обеспечивает высокую точность обработки и возможность осуществления правки шлифовального круга после обработки нескольких деталей.

В качестве интегрального показателя геометрической точности шлифуемой поверхности выступает размер кольца по дну дорожки качения, так как предварительно установлено, что этот параметр наиболее чувствителен к износу инструмента и влиянию других факторов. Построена математическая модель его формирования в процессе лобового шлифования.

При построении математической модели приняты некоторые допущения:

- Амплитуда вибрации технологической системы мала по сравнению с величиной снимаемого припуска.

- Основное влияние на получаемый размер детали оказывает упругая деформация технологической системы.

- Величина подачи шлифовального круга в каждом конкретном случае обработки не изменяется и является постоянной.

- В исследуемой закономерности явления, связанные с тем, что кольцо представляет собой навитую (слоистую) структуру, не учитываются, так как в результате анализа априорной информации сделан вывод о том, что эксплуатационные характеристики при применении данного способа получения заготовки, по меньшей мере, не ухудшаются.

- Величина податливости технологической системы постоянна.

Процесс шлифования разделен на два этапа: непосредственно шлифование с рабочей подачей и выхаживание (выстаивание). Сначала рассматривался процесс шлифования от момента касания шлифовального круга с деталью до начала выхаживания (рис. 2).

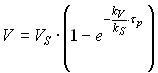

Величина размера кольца в текущий момент времени ![]() равна

равна

![]() , (1)

, (1)

где ![]() текущий размер кольца по дну дорожки качения, мм;

текущий размер кольца по дну дорожки качения, мм; ![]() величина съема припуска в момент времени

величина съема припуска в момент времени ![]() , мм,

, мм, ![]() исходный размер кольца по дну дорожки качения, мм.

исходный размер кольца по дну дорожки качения, мм.

С учетом упругих деформаций технологической системы и износа шлифовального круга:

![]() , (2)

, (2)

где ![]() подача шлифовального круга, мм/мин;

подача шлифовального круга, мм/мин; ![]() износ шлифовального круга за один проход, мм;

износ шлифовального круга за один проход, мм; ![]() величина упругих деформаций технологической системы, мм;

величина упругих деформаций технологической системы, мм; ![]() число проходов после одной правки.

число проходов после одной правки.

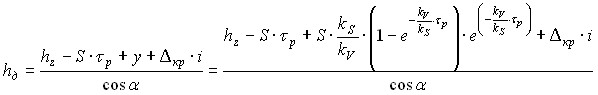

С учетом величины угла наклона между осью вращения детали и осью шлифовального круга найдем размер кольца по дну дорожки качения :

| Рис. 2. Схема процесса шлифования от момента касания шлифовального круга с деталью до момента начала выхаживания |

![]() . (3)

. (3)

С учетом (3) выражение (2) примет вид

![]() . (4)

. (4)

Величина упругой деформации технологической системы равна:

![]() , (5)

, (5)

где ![]() радиальная (нормальная) составляющая силы резания, Н;

радиальная (нормальная) составляющая силы резания, Н;

![]() – показатель степени (

– показатель степени (![]() < 1);

< 1); ![]() податливость технологической системы, мм/Н.

податливость технологической системы, мм/Н.

При врезном шлифовании между радиальной силой резания ![]() и скоростью съема припуска

и скоростью съема припуска ![]() существует зависимость

существует зависимость

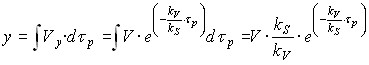

![]() (6)

(6)

где ![]() – режущая способность шлифовального круга,

– режущая способность шлифовального круга,![]() .

.

Исходя из того, что сила резания ![]() , уравновешивается упругой системой станка, запишем в дифференциальной форме:

, уравновешивается упругой системой станка, запишем в дифференциальной форме:

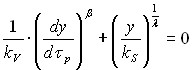

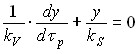

. (7)

. (7)

Для отдельного достаточно малого участка процесса шлифования примем ![]() .

.

Тогда (7) примет вид

. (8)

. (8)

Отсюда скорость изменения упругой деформации

(9)

(9)

Величина упругой деформации технологической системы:

, (10)

, (10)

В свою очередь, из работ Тверского М.М. известно, что текущая скорость съема припуска равна:

, (11)

, (11)

где ![]() скорость подачи, мм/мин.

скорость подачи, мм/мин.

В нашем случае величина ![]() может быть принята равной подаче

может быть принята равной подаче ![]() .

.

Подставляя выражение (11) в выражение (10), получим

. (12)

. (12)

Текущий размер кольца по дну дорожки качения при шлифовании:

(13)

(13)

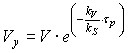

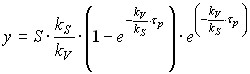

Рассмотрим процесс шлифования с момента остановки подачи, т.е. с момента начала выхаживания. При выхаживании будет также сниматься небольшой припуск. Найдем зависимость величины размера кольца по дну дорожки качения от времени выхаживания.

![]() , (14)

, (14)

где ![]() – текущий размер кольца по дну дорожки качения при выхаживании, мм;

– текущий размер кольца по дну дорожки качения при выхаживании, мм; ![]() – размер кольца по дну дорожки качения на момент выключения рабочей подачи, мм;

– размер кольца по дну дорожки качения на момент выключения рабочей подачи, мм; ![]() – текущий съем припуска во время выхаживания, мм.

– текущий съем припуска во время выхаживания, мм.

При выхаживании текущий съем припуска будет равен величине упругой деформации технологической системы:

![]() . (15)

. (15)

В свою очередь,

, (16)

, (16)

где ![]() – подача шлифовального круга на начало выхаживания.

– подача шлифовального круга на начало выхаживания.

С учетом того, что величина рабочей подачи и величина подачи на момент ее остановки равны: ![]() и с учетом угла наклона между осью вращения детали и осью шлифовального круга

и с учетом угла наклона между осью вращения детали и осью шлифовального круга ![]() найдем текущий размер кольца по дну дорожки качения при выхаживании

найдем текущий размер кольца по дну дорожки качения при выхаживании ![]() :

:

. (17)

. (17)

Зависимости (13) и (17) позволяют определить текущую величину размера кольца по дну канавки в любой момент времени обработки, установить ее зависимость от технологических факторов.

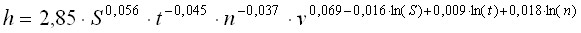

| Рис. 3. Зависимость размера кольца по дну дорожки качения (мм) от времени выхаживания (с): h(tв) – теоретическая зависимость, h(tв)о – экспериментальная зависимость, h(tв)v и h(tв)n – границы доверительного интервала |

Адекватность математических моделей с результатами опытов проверяли путем сравнения расчетных и фактических (приведенных в главе 4) размеров колец по дну канавки (рис. 3). Как видно, расчетные значения находятся в пределах доверительных границ экспериментальных значений, что подтверждает соответствие расчетных значений экспериментальным данным.

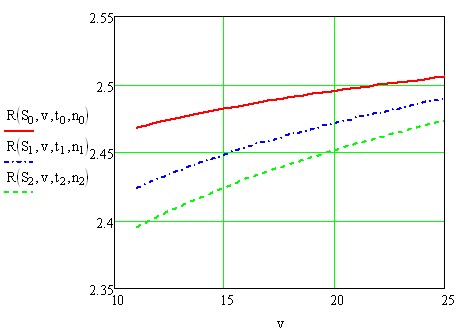

В третьей главе представлена методика проведения экспериментальных исследований. Обоснован выбор объектов, средств и условий проведения экспериментальных исследований, описан характер модернизации станка ТПК-125 для практической реализации предлагаемой технологии (рис. 4).

Объектом исследования является кольцо упорно-радиального подшипника 1118-2902840 конструкции НПП НИМ СГТУ. Рабочая часть кольца изготовлена из малоразмерного проката, выполненного из стали 65Г, закаленной до твердости 52 HRC.

Дисковую правку шлифовального круга осуществляли алмазным роликом, имеющим фасонный профиль. Процесс правки заключается в следующем: алмазный ролик устанавливают в оправку и закрепляют. Перед началом правки специальный упор, закрепленный на суппорте станка, настраивают на необходимую величину припуска, который следует снять при правке с рабочей поверхности шлифовального круга. После правки правящий ролик снимают с оправки, а на его место устанавливают заготовку. Шлифовальный круг при работе копирует движения, которые он осуществлял в процессе правки. Этим обеспечиваются простота наладки станка и высокая точность размеров, обеспечивающаяся в процессе шлифования.

| Рис. 4. Модернизированный станок ТПК-125 для лобового шлифования дорожек качения колец упорных подшипников |

В результате проведения предварительных отсеивающих экспериментов установлены четыре наиболее значимых фактора, влияющих на геометрические параметры дорожек качения и момент сопротивления вращению:

- в процессе лобового шлифования: подача шлифовального круга S(мм/мин), окружная скорость шлифовального круга v(м/с), время выхаживания шлифовального круга t(с), частота вращения заготовки n(

);

); - в процессе дисковой правки алмазным роликом: подача шлифовального круга S(мм/мин), окружная скорость шлифовального круга v(м/с), время выхаживания t(с), частота вращения алмазного ролика n(

).

).

Поскольку число факторов в каждом случае равно четырем, выбран план полного факторного эксперимента 24.

Границы области определения варьируемых факторов определены по результатам анализа априорной информации и предварительных экспериментов.

В четвертой главе приведены результаты и выполнен анализ экспериментальных исследований, определены рациональные условия шлифования дорожек качения и правки шлифовального круга.

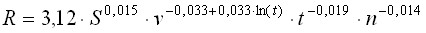

Получены следующие уравнения регрессии, связывающие радиус дорожки качения ![]() , размер кольца по дну дорожки качения

, размер кольца по дну дорожки качения ![]() и момент сопротивления вращению

и момент сопротивления вращению![]() , с технологическими факторами при шлифовании дорожек качения:

, с технологическими факторами при шлифовании дорожек качения:

![]() ; (18)

; (18)

![]() ; (19)

; (19)

. (20)

. (20)

Для графического анализа влияния отдельных факторов построены графики (рис. 5, 6).

Подача шлифовального круга, мм/мин Подача шлифовального круга, мм/мин | Подача шлифовального круга, мм/мин |

| Рис. 5. Зависимость радиуса (мм) дорожки качения подшипника от подачи шлифовального круга S (мм/мин) | Рис. 6. Зависимость момента сопротивления вращению подшипника шлифовального круга S (мм/мин) |

Как видно из графика (рис. 5), значительное влияние на радиус дорожки качения подшипника оказывает подача шлифовального круга S. С увеличением подачи радиус дорожки качения уменьшается.

Объясняется это тем, что при увеличении подачи нагрузка на зерна шлифовального круга возрастает, шлифовальный круг начинает интенсивнее изнашиваться по краям, что приводит к уменьшению радиуса дорожки качения. Неравномерный износ шлифовального круга вызван тем, что заготовка имеет меньший радиус профиля дорожки качения и поэтому припуск вдоль ее профиля распределен неравномерно. По краям профиля дорожки качения припуск больше, поэтому и износ шлифовального круга происходит более интенсивно по краю профиля дорожек.

Как было показано выше (рис. 6), с возрастанием подачи уменьшается радиус профиля дорожки качения. А, как известно, радиус профиля оказывает непосредственное влияние на момент сопротивления вращению подшипника качения. Этим и объясняется влияние подачи шлифовального круга на момент сопротивления вращению: с увеличением радиуса момент уменьшается, и наоборот.

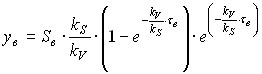

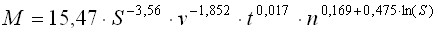

Для изучения степени влияния режимов дисковой правки шлифовального круга на формируемые размеры заготовки получены следующие уравнения регрессии, связывающие радиус дорожки качения ![]() , размер кольца по дну дорожки качения

, размер кольца по дну дорожки качения ![]() и момент сопротивления вращению

и момент сопротивления вращению![]() с технологическими факторами при правке шлифовального круга:

с технологическими факторами при правке шлифовального круга:

(21)

(21)

(22)

(22)

(23)

(23)

Для графического анализа влияния отдельных факторов построены графики (рис. 7, 8).

Скорость вращения шлифовального круга, м/с Скорость вращения шлифовального круга, м/с | Скорость вращения шлифовального круга, м/с |

| Рис. 7. Зависимость радиуса дорожки качения подшипника от окружной скорости вращения шлифовального круга v (м/с) при дисковой правке шлифовального круга | Рис. 8. Зависимость момента сопротивления вращению подшипника шлифовального круга v(м/с) при дисковой правке шлифовального круга |

Значимое влияние на радиус дорожки качения оказывает окружная скорость вращения шлифовального круга при правке шлифовального круга. Из рис. 7 видно, что увеличение скорости вращения шлифовального круга при его правке приводит к увеличению радиуса дорожки качения подшипника. Такое влияние скорости вращения шлифовального при правке на радиус дорожки качения объясняется тем, что при увеличении скорости вращения шлифовального круга увеличивается амплитуда его колебания в радиальном направлении и поэтому по краям шлифовального круга удаляется большее количество абразивного материала, что и приводит к увеличению радиуса дорожки качения. Увеличение радиуса профиля дорожки качения, как известно, способствует снижению трения качения дорожек и тел качения. Поэтому, как видно из рис. 8, увеличение скорости вращения шлифовального круга приводит к уменьшению момента сопротивления вращению.

Оптимизацию режимов шлифования деталей и правки шлифовального круга осуществляли на основе симплекс-метода. Для этого на основе полученных моделей процесса была построена математическая модель процесса лобового шлифования деталей.

Ограничительными факторами являлись радиус дорожки качения, момент сопротивления вращению и толщина кольца по дну канавки. В качестве критерия оптимальности принято наименьшее значение времени обработки детали, которое в значительной степени определяется величиной подачи шлифовального круга и временем выхаживания. Выполненные исследования позволили определить рациональные режимы шлифования дорожек качения упорных подшипников ![]() ,

, ![]() ,

, ![]() ;

;![]() .

.

В пятой главе приведены практические рекомендации и расчет технико-экономической эффективности результатов исследования.

Показано, что областью практического применения полученных результатов является подшипниковое производство упорных и упорно-радиальных подшипников. Сравнение качества обработанных колец подшипников, дорожки качения, обработанных на подшипниковых заводах – ОАО «ЕПК Саратов» и ЗАО ВПЗ традиционным способом из стали ШХ 15 и по предлагаемой технологии, показало, что отклонение от круглости обработанной поверхности предлагаемым способом в 2-3 раза ниже и существенно уменьшается момент сопротивления вращению подшипника. При этом производительность процесса шлифования возрастает более чем в 2 раза.

Все это позволяет достичь высокой технико-экономической эффективности способа лобового шлифования за счет экономии абразивного инструмента, повышения производительности и снижения трудоемкости выполнения шлифовальной операции, улучшения качества и эксплуатационных свойств деталей.

Внедрение результатов осуществлялось в НПП НИМ СГТУ в условиях серийного производства и в ООО «Рефмашпром» в условиях массового производства подшипников 1118-2902840-04, используемых в верхней опоре передней стойки автомобилей ВАЗ «Калина», «Приора», «Гранта». Сравнение существующей технологии шлифования, используемой на подшипниковых заводах (ОАО «ЕПК Саратов», ЗАО «ВПЗ» и др.), с предложенным способом показывает значительные преимущества последнего. Помимо снижения трудоемкости, значительно уменьшаются затраты на операциях сборки, так за счет повышения точности обработки колец на операции шлифования ликвидируется трудоемкая операция комплектования деталей подшипника на основе селективных методов.

Расчет экономического эффекта от практического использования предложенной технологии осуществлялся приближенным к условиям ОАО «ЕПК Саратов». Расчет показал, что при потребном объеме выпуска подшипников 1118-2902840-04 в количестве 500 тыс. шт. в год экономический эффект составляет 2,665 млн. руб. в год.

ОСНОВНЫЕ ВЫВОДЫ

- Проведенные теоретические и экспериментальные исследования позволили решить поставленную в работе актуальную задачу разработки перспективного способа лобового шлифования дорожек качения, обеспечивающего повышение эффективности производства колец упорных подшипников и достижение требуемого качества.

- Разработана технология дисковой правки шлифовального круга алмазным правящим роликом, в результате которой рабочей поверхности шлифовального круга придают профиль, зеркальное отражение которого необходимо получить на обрабатываемой заготовке, что повышает производительность и точность шлифования.

- Выполнены теоретические и экспериментальные исследования влияния различных технологических факторов при лобовом способе шлифовании на геометрические параметры дорожек качения колец упорных подшипников. Полученные зависимости позволили понять механизм лобового шлифования, а также определить рациональные режимы обработки.

- Выполнены экспериментальные исследования влияния различных технологических факторов при осуществлении процесса дисковой правки шлифовального круга алмазным роликом на геометрические параметры дорожек качения колец упорных подшипников. Полученные зависимости позволили понять механизм дисковой правки, а также позволили определить рациональные режимы правки.

- Экспериментально установлены наиболее благоприятные технологические режимы обработки при лобовом шлифовании дорожек качения колец упорных подшипников

,

,  ,

,  ;

;  , обеспечивающие заданное качество обработки.

, обеспечивающие заданное качество обработки. - Разработанная перспективная технология шлифования дорожек качения упорных подшипников и способ дисковой правки шлифовального круга показали значительные преимущества перед существующими технологиями шлифования дорожек качения периферией шлифовального круга малого диаметра (отклонение от круглости в 2-3 раза ниже, производительность в 2 раза выше). Результаты работы внедрены на заводе ООО «Рефмашпром», НПП НИМ СГТУ. Предложенные технологии лобового шлифования и дисковой правки шлифовального круга могут эффективно использоваться для шлифования торцовых фасонных поверхностей взамен традиционных технологий.

Основные научные положения и результаты опубликованы

в следующих работах:

Публикации в изданиях, рекомендованных перечнем ВАК РФ

1. Решетникова, О.П. Математическая модель процесса формирования точностных параметров дорожек качения колец упорных подшипников / О.П. Решетникова, А.В. Королев // Вестник Саратовского государственного технического университета. 2011. №3 (58). С. 119-125.

2. Решетникова, О.П. Экспериментальные исследования способа торцового шлифования дорожек качения колец упорных подшипников / О.П. Решетникова // Вестник Саратовского государственного технического университета. 2011. №3 (58). С. 125-129.

3. Исследование влияния режимов шлифования на геометрические параметры колец упорных подшипников / О. П.Решетникова, А.В. Королев, А.Г. Мирошкин, М.М. Журавлев // Вестник Донского государственного технического университета. 2012. №5 (66). С. 56-61.

Публикации в других изданиях

4. Решетникова, О.П. Перспективный технологический процесс шлифования тороидальных поверхностей / О. П. Решетникова, А. В. Королев // Современные технологии в горном машиностроении: сб. науч. тр. М.: МГГУ, 2012. С. 413-416.

5. Решетникова, О.П. Прогрессивная технология шлифования тороидальных поверхностей / О. П. Решетникова, А. В. Королев // Технологическое обеспечение качества машин и приборов : сб. ст. VI Междунар. науч.-практ. конф. Пенза: ПДЗ, 2011. С. 36-38.

6. Решетникова, О.П. Технология шлифования тороидальных поверхностей / А. В. Королев, О. П. Решетникова // Инновационная деятельность предприятий по исследованию, обработке и получению современных материалов и сплавов : сб. докл. II Междунар. науч. конф.: в 2 т. Т. 1. М.: Машиностроение, 2012. С. 428-431.

7. Решетникова, О. П. Влияние режимов шлифования на геометрические параметры дорожек качения радиально-упорных подшипников / О. П. Решетникова, А. В. Королев // Современные направления теоретических и прикладных исследований ' 2012 : сб. науч. тр. SWorld по материалам Междунар. науч.-практ. конф. Т. 6: Технические науки. Одесса: Изд-во Куприенко С.В., 2012. С. 40-43.

8. Решетникова, О. П. Повышение эффективности процесса шлифования на основе обеспечения рельефа шлифовального круга в процессе правки / О. П. Решетникова, А. А. Меркулов, С. А. Ефимов // Наукоемкие технологии и интеллектуальные системы в наноинженерии: сб. материалов Всерос. молодежной конф. Саратов: СГТУ, 2012. С. 73-74.

9. Решетникова, О.П. The technology of grinding of toroidal surfaces / О.П. Решетникова // Сб. материалов Междунар. науч.-практ. конф. аспирантов и молодых ученых СГТУ имени Гагарина Ю.А. Саратов: СГТУ, 2012. С. 121-123.(на англ. языке).

РЕШЕТНИКОВА Ольга Павловна

Повышение эффективности изготовления

колец упорных подшипников на основе применения

способа лобового шлифования дорожек качения

Автореферат

| Подписано в печать 12.11.12 Бум. офсет. Тираж 100 экз. | Усл. печ. л. 1,0 Заказ 189 | Формат 6084 1/16 Уч.-изд. л. 1,0 Бесплатно |

Саратовский государственный технический университет

410054, Саратов, Политехническая ул., 77

Отпечатано в Издательстве СГТУ: 410054, г. Саратов, ул. Политехническая, 77

Тел.: 24-95-70; 99-87-39, e-mail: [email protected]