Технологическое обеспечение финишной ультразвуково й обработки вязких высокопрочных материалов дисковым металлическим инструментом с восстанавливаемой при помощи электроэрозии в процессе обработки р а

На правах рукописи

Фирсов Владимир Михайлович

Технологическое обеспечение финишной ультразвуковой обработки вязких высокопрочных материалов дисковым металлическим инструментом с восстанавливаемой при помощи электроэрозии в процессе обработки рабочей поверхностью

Автореферат диссертации на соискание ученой степени

кандидата технических наук

специальности 05.02.07 – Технологии и оборудование механической и физико-технической обработки

Саратов 2011

Работа выполнена в ФГБОУ ВПО «Саратовский государственный технический университет имени Гагарина Юрия Алексеевича»

Научный руководитель: доктор технических наук, профессор

Бекренев Николай Валерьевич.

Официальные оппоненты: доктор технических наук, профессор

Королев Альберт Викторович

кандидат технических наук

Филимонов Евгений Васильевич

Ведущая организация: ГОУ ВПО «Волгоградский государственный технический университет»

Защита состоится на заседании диссертационного совета Д.212.242.2 в ГОУ ВПО «Саратовский государственный технический университет» «26» декабря 2011 г. в ____ часов в аудитории 319/1 по адресу: 410054, г. Саратов, ул. Политехническая, 77.

С диссертацией можно ознакомиться в научно-технической библиотеке ФГБОУ ВПО «Саратовский государственный технический университет имени Гагарина Ю.А.»

Автореферат разослан «25» ноября 2011 г.

Автореферат размещен на сайте ФГБОУ ВПО «Саратовский государственный технический университет имени Гагарина Ю.А.»: [email protected] «25» ноября 2011 г.

Ученый секретарь

Диссертационного совета А.А.Игнатьев

Введение

Актуальность. Важная роль в решении задач соответствия продукции отечественных предприятий всех форм собственности мировому уровню принадлежит машиностроению. Значительное место в машиностроительном производстве имеет механическая обработка резанием, в том числе чистовые ее методы, например шлифование, хонингование и доводка. Эти методы обеспечивают наивысшую точность и качество изготовления деталей, что и определяет эксплуатационные качества агрегатов, приборов и машин. Общая тенденция развития механической обработки в связи с возрастанием требований к точности и качеству поверхности деталей свидетельствует о том, что удельный вес перечисленных финишных методов будет возрастать. Применение нержавеющих и жаропрочных сталей и сплавов на основе титана, антимагнитных сплавов, обладающих повышенной пластичностью и прочностью, низкой теплопроводностью, высокой адгезионной способностью, значительно усложняет финишную механическую обработку деталей машин, точных механизмов и приборов. При шлифовании этих материалов наблюдается засаливание абразивного инструмента, что требует частых правок его и является причиной повышенного износа. Это в свою очередь, снижает точность обработки деталей. Засаливание, в сочетании с плохой теплопроводностью, низкой теплоемкостью абразивных инструментов повышают температуру в зоне резания и вызывает появление прижогов на обрабатываемой поверхности. В связи с этим, во многих случаях приходится снижать производительность шлифования в 1,5-2 раза относительно возможностей, заложенных в станках и инструментах, что отмечается в работах отечественных и зарубежных авторов (Маслов Е.Н., Кривоухов В.А., Петруха П.Г., Редько С.Г., Королев А.В., Murray M.I., Mutton P.I. и др.).

Существенным недостатком абразивной обработки, особенно – шлифования, является шаржирование в обработанную поверхность абразивных зерен. Это снижает эксплуатационные качества изделий. Применение комбинированных процессов абразивной обработки в сочетании с дополнительными электрофизическими воздействиями не устраняет этот недостаток, поскольку сопряжено с повышенным износом инструмента. Результаты исследований, проведенных в России и за рубежом (Марков А.И., Нерубай М.С., Вероман В.Ю., Волосатов В.А., Киселев Е.С., Штриков Б.Л., Бржозовский Б.М., Бекренев Н.В., Кумабэ Дз., Нишимура и др.), показали, что применение ультразвукового поля в виде колебаний при механической обработке материалов приводит к снижению действующих усилий, к уменьшению сопротивления металла деформированию, что в свою очередь позволяет интенсифицировать технологический процесс обработки, улучшить качество и точность получаемых изделий. Однако, несмотря на эффективность использования существующих методов механической обработки материалов в ультразвуковом поле, расширение области их применения, ограничивается отсутствием комплексных исследований влияния ультразвука на процесс финишной обработки вязких материалов и изыскания путей восстанавления рабочей поверхности инструмента в процессе резания. Поэтому задача изучения процессов возобновляемого формообразования рабочей поверхности шлифовального инструмента в процессе резания и закономерностей обработки материалов таким инструментом с разработкой соответствующих технологических рекомендаций, представляется актуальной.

Цель исследований: Повышение эффективности и качества процесса финишной обработки с воздействием ультразвука поверхности деталей машино – и приборостроения из жаропрочных и нержавеющих сталей и сплавов путем применения дискового металлического инструмента с рабочей поверхностью, формируемой и возобновляемой в процессе обработки электроискровым нанесением микронеровностей.

Методы и средства исследований.

Теоретические исследования выполнялись с использованием положений науки о резании материалов, микрорезания металлическим инструментом, физики ультразвуковых и электроэрозионных процессов. Экспериментальные исследования проводились с применением методов математического планирования и статистической обработки результатов. В экспериментах использовались материалы с повышенной вязкостью и прочностью: титан, нержавеющие стали, медные сплавы, латунь и электротехнические стали. Использовалось существующее технологическое оборудование и измерительная аппаратура, а также разработанные автором установки. Моделирование процесса микрорезания проводилось на ультразвуковых станках 4Д772Э и ЛЭ-400, обработка металлическим кругом – на плоскошлифовальном станке 3Г71 и круглошлифовальном станке 3У10А. Силовые параметры процессов обработки определялись на тензометрическом динамометре УДМ-100, микрорельеф поверхности инструмента и образцов изучали при помощи компьютерного анализатора изображений микроструктур АГПМ-6М, микротвердость поверхности – на цифровом микротвердомере HVS-1000.

Научная новизна.

Теоретически и экспериментально обоснована финишная обработка труднообрабатываемых материалов металлическим дисковым инструментом, совершающим ультразвуковые колебания, с микронеровностями, наносимыми электроискровым методом и возобновляемыми в процессе обработки, обеспечивающая при сопоставимой шероховатости обработанной поверхности снижение сил резания по сравнению со шлифованием на 30-50%, повышение производительности в 3 раза, а также снижение пятна износа обработанной поверхности в 2-2,5 раза и исключающая засаливание рабочей поверхности на основе:

- закономерностей микрорезания на малых и больших скоростях вязких труднообрабатываемых материалов с воздействием ультразвука единичными микронеровностями, сформированными электроискровым нанесением, позволяющих определить рациональную схему финишной обработки;

- математической модели процесса финишной обработки инструментом с возобновляемой рабочей поверхностью, связывающей параметры микрорельефа обработанной поверхности с параметрами микронеровностей и с электрическими режимами их формирования и технологическими режимами обработки, позволяющей выбирать режимы нанесения и обработки по заданным характеристикам шероховатости поверхности детали;

3. модели формирования на поверхности инструмента покрытия в виде отдельных неровностей с радиусом округления вершин, достаточным для осуществления процесса микрорезания и экспериментальных зависимостей, показывающих взаимосвязь их высоты и разновысотности с размерами исходных частиц и технологическими режимами нанесения, что позволило разработать рациональный технологический процесс нанесения и схемы управления режущей способностью инструмента.

Практическая ценность работы заключается в следующем.

1. Разработаны:

- технологические рекомендации по ультразвуковой финишной обработке деталей из жаропрочных и нержавеющих сталей и сплавов инструментом с микронеровностями, сформированными электроискровым способом;

- инструмент с микронеровностями для ультразвуковой финишной обработки и методика его расчета;

- конструкции устройств для осуществления способа финишной обработки инструментом с металлическими микронеровностями;

- технологические рекомендации по электроискровому нанесению микронеровностей на инструмент в процессе обработки деталей;

- методика расчета и схема генератора, обеспечивающего нанесение определенной концентрации микронеровностей требуемой величины и радиуса округления на поверхность инструмента.

2. Результаты исследований по данной диссертационной работе в виде технологий и оборудования внедрены и используются в производственных условиях на предприятиях: ОАО «Нефтемаш-САПКОН» (г. Саратов), ОАО «НИТИ-Тесар» (г. Саратов), ОАО «КБ Электроприбор» (г. Саратов). Результаты используются также в учебном процессе на кафедре «Физическое материаловедение и технология материалов» СГТУ при дипломном проектировании студентов специальности 150600.65.

На защиту выносятся следующие основные положения и результаты исследований.

- Способ финишной обработки труднообрабатываемых материалов металлическим дисковым инструментом, совершающим ультразвуковые колебания, с микронеровностями, наносимыми электроискровым методом, обеспечивающий сходные со шлифованием шероховатость и точность обработанной поверхности при повышении ее износостойкости и исключении засаливания инструмента.

- Модель формирования микронеровностей с заданным радиусом округления вершины, обеспечивающая осуществление процесса микрорезания с необходимой производительностью и качеством. Модель образования шероховатости поверхности, обработанной инструментом с микронеровностями, позволяющая определять рациональные режимы нанесения микронеровностей и обработки.

- Результаты экспериментальных исследований, в ходе которых получены зависимости размеров микронеровностей от электрических и кинематических факторов процесса, а также размеров исходных частиц, зависимости производительности обработки и износостойкости обработанной поверхности, шероховатости и температуры в зоне резания от режимов обработки, ультразвукового воздействия и параметров сформированного на инструменте микрорельефа.

- Технологические схемы и процессы финишной обработки инструментом с микронеровностями и электроискрового формирования рабочей поверхности металлического дискового инструмента.

- Схемы и устройства модернизации шлифовального оборудования для осуществления предлагаемого способа обработки и специальное технологическое оборудование.

Апробация. Материалы диссертации представлялись автором в виде докладов на 2-х международных («Фундаментальные исследования» Израиль, 2011г.; «Шлифабразив-2011», Волгоград, 2011 г.), 1 всероссийской (Рыбинск, 2009 г.) и 1 местной (Волжский, 2010 г.) конференциях и научно-методических семинарах кафедр «Конструирование и моделирование машиностроительных технологий и оборудования» и «Техническая механика и детали машин» в 2009-2011 г.г.

Публикации. По теме диссертации автором опубликовано 12 печатных работ, в том числе 5 в изданиях из перечня ВАК РФ и 5 патентов РФ.

Структура и объем диссертации. Диссертация состоит из введения, шести глав, заключения, списка литературы в количестве 117 наименований и 3 приложений. Материалы изложены на 181 странице машинописного текста, включая 71 рисунок и 21 таблицу.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность исследований, определена цель, отражена научная новизна и практическая ценность результатов работы. Представлены положения и результаты, выносимые на защиту.

В первой главе «Анализ процессов финишной обработки жаропрочных и нержавеющих сталей и сплавов и методов обеспечения режущей способности инструмента» выполнен аналитический обзор методов повышения эффективности финишной обработки высокопрочных вязких конструкционных материалов.

Наиболее распространенным в производстве процессом финишной точной обработки является шлифование абразивными, алмазными и эльборовыми кругами. Теория и практика шлифования достаточно полно отражены в работах Е.Н. Маслова, С.Г. Редько, Д.Г. Евсеева, А.В. Королева, и других ученых.

Тенденцией современного развития конструкций приборов и агрегатов, являются уменьшение габаритов входящих в них деталей, применение точного литья и штамповок, когда окончательные размеры получаются на финишных операциях, минуя черновые. Погрешность геометрической формы деталей сопрягаемых пар типа плунжеров и гильз допускается в пределах 0,001-0,005 мм, точность размера не ниже 5-7 квалитетов, шероховатость обработки Rа= 0,16-0,08 мкм. Еще более жесткие требования предъявляются к отверстиям приборов: некруглость допускается 0,0002 мм, непрямолинейность 0,0003мм, точность диаметральных размеров составляет 0,001-0,002 мм. Указанные параметры достижимы только на операциях шлифования, доводки и притирки. В то же время, внедряемые в производство материалы обладают повышенной вязкостью (36НХТЮ, 70ХНМ, ВНЖ и т. п.), что практически исключает взаимную притирку сопрягаемых пар вследствие шаржирования абразива в поверхность детали. Шлифование указанных материалов имеет ряд серьезных недостатков. При обработке вязких материалов, например, нержавеющих сталей, титановых и алюминиевых сплавов, режущая способность абразивных зерен не может быть реализована в полной мере, так как наблюдается засаливание инструмента, возрастают силы резания, интенсифицируется процесс вырыва зерен из связки и ее разрушение, что приводит к потере кругом геометрической формы и требует частых его правок. Применение алмазного инструмента на металлической связке при обработке указанных сплавов также нецелесообразно по причине их высокой адгезионной способности к алмазу, что интенсифицирует наростообразование, приводит к увеличению температуры резания до 800-16000С и потере алмазами режущих свойств с одновременным появлением прижогов на детали и микротрещин из-за напряжений растяжения, вызванных высокими градиентами температур.

Еще одним существенным недостатком, является шаржирование абразивных частиц в обработанную поверхность деталей, что резко снижает их ресурс и эксплуатационную надежность. Большим недостатком шлифования является запыленность рабочего места абразивными и силикатными частицами связки шлифовального круга.

Перспективным направлением повышения производительности и улучшения качества обработанной поверхности при абразивной обработке, является введение в зону резания ультразвуковых колебаний малой амплитуды. Большой объем исследований в этой области выполнен А.И. Марковым, М.С. Нерубаем, Б.Л. Штриковым, Кумабэ Дз., Нишимура и другими учеными. Однако, ультразвуковая обработка шлифовальными кругами сопряжена с трудностями, связанными с затуханием колебаний в керамической или органической связке круга, необходимостью увязки его размеров с параметрами ультразвуковой волны, а также повышенным износом из-за выкрашивания абразивных зерен. Применение алмазных кругов на металлической связке при ультразвуковой обработке рассматриваемых материалов также нежелательно по указанным выше причинам.

В настоящее время, кроме широко распространенного шлифования абразивным инструментом, в ряде случаев применяется безабразивная обработка металлическим инструментом с режущими элементами в виде сетки рисок или выступов на закаленной поверхности. Однако для них характерны повышенное засаливание и потеря режущий способности при обработке вязких материалов. Задача может быть решена при возобновлении режущей способности инструмента, однако для этого необходимо его снятие со станка и прерывание процесса обработки, что снижает производительность процесса.

Известны процессы формирования на поверхности металлических деталей износостойких покрытий газотермическим напылением или электроискровым легированием. Большой вклад в развитие данных методов внесли Н.И.Лазаренко, Б.Р.Лазаренко, Н.Н. Рыкалин, В.В. Кудинов, Д.С. Верещака, Г.П. Иванов, М.К. Мицкевич, А.Д. Верхотуров, Г.В. Самсонов, В.Н. Лясников и другие ученые. Однако, покрытие формируемое данными методами, имеет сглаженный микрорельеф, непригодный для осуществления микрорезания.

На основании проведенного анализа в работе поставлены для решения следующие задачи: изыскание путей интенсификации процесса микрорезания вязких материалов металлическими микронеровностями; разработка экспериментальных установок для осуществления процесса микрорезания с воздействием ультразвука; исследование процесса микрорезания вязких высокопрочных материалов единичным зерном на малых и высоких скоростях в зависимости от глубины резания, амплитуды колебаний и свойств материалов; исследование процесса формирования рабочей поверхности металлического дискового инструмента электроискровым способом и изучение его режущих свойств; разработка новых способов механической обработки вязких труднообрабатываемых материалов и специального оборудования.

Во второй главе «Моделирование электроискрового образования режущих микронеровностей на инструменте и шероховатости поверхности обрабатываемых им деталей» обоснована предлагаемая схема финишной обработки труднообрабатываемых материалов металлическим кругом с непрерывно возобновляемой режущей поверхностью. Предложены модели формирования микронеровностей с радиусом округления вершин, обеспечивающим осуществление процесса микрорезания и образования микрорельефа поверхности детали при обработке данным методом. Схема обработки и процесса нанесения частиц представлены на рис. 1 и 2.

| Электрод Разряд S1 d Частица S S2 Инструмент |

| Рис. 1. Предлагаемая схема обработки кругом с возобновляемой поверхностью | Рис. 2. Схема процесса нанесения режущих микронеровностей |

Получено условие плавления частицы диаметром d при пробое зазора S:

Q= Q1 + Q2=0,12 U n2 C(1 - - 2 R3 C n (Un / Uу) )+0,24 (U2 у / R3 ) 2 CTпл d3 /16.(2),

где Un - напряжение поджига (В), С – емкость (ф), R3 – сопротивление (Ом), Uy – напряжение в момент времени 1 (В), 2 = t-1 – время за которое на сопротивлении R3 выделяется количество тепла Q2, Тпл- температура плавления рабочего тела, – плотность материала, d – диаметр частицы.

Чтобы преобладал процесс резания, необходимо обеспечить радиус округления, соизмеримый с таковым у абразивных зерен сходной дисперсности (рис. 3). Необходимо обеспечить такой режим нанесения частиц, при котором радиусы округления вершин агломератов примерно соответствовали бы радиусам вершин абразивных зерен, обычно используемых для получения требуемого качества шлифуемой поверхности и производительности процесса. Очевидно, что это возможно, если наносимые частицы будут при контакте с поверхностью инструмента сохранять твердое «сфероидное» ядро, которое и будет представлять собой рабочий элемент микронеровности. Удержание его на поверхности самого инструмента будет обеспечиваться расплавленной оболочкой.

R1 R2

h1 h2

а б

Рис. 3. Микронеровности, сформированные из полностью проплавленной

частицы (а) и частицы, сохранившей твердое ядро (б).

С учетом допущений: объемы исходной частицы и агломерата равны; частица имеет форму шара; после кристаллизации микронеровность (агломерат) имеет куполообразную форму; по аналогии с плазменно-дуговым напылением порошковых материалов высота агломерата связана с размером исходной частицы соотношением: h = (0,12-0,15)D получены выражения (3) и (4), связывающие среднюю шероховатости поверхности детали, с радиусом вершины микронеровности, нанесенной на поверхность инструмента, и размер исходной наносимой частицы - с электрическими и кинематическими параметрами процесса.

Rа = (0,0466 V2п ) / (V2 к Z2 0 R2 p1). (3)

D = 1,24 ({[(0,12 U2пс(1 – е – 2R3c n(Uп / Ug )]} +

+0,24 (U2g / R3) [( / Vк) – R3c n (Uп /Ug)]) / (СТплr)+

+ (510 – 9 V6п) / (V6к Z60 R3а)) 1 / 3. (4)

Эксперименты показали явную возможность получения относительно островершинных микронеровностей при условии их нанесения на инструмент с учетом выражения (4) (Рис. 4).

Рис. 4. Микронеровности,

нанесенные на цилиндри-

ческую поверхность.

Таким образом, теоретически обоснована и экспериментально подтверждена возможность формирования путем электроискрового нанесения порошкового материала на поверхности металлического инструмента микронеровностей с радиусами при вершине, обеспечивающими процесс микрорезания и получены основные соотношения режимов нанесения неровностей и обработки деталей с требуемыми характеристиками шероховатости поверхности.

В третьей главе «Методика экспериментальных исследований» изложен порядок экспериментальных исследований, методы обработки результатов, описаны установки, образцы и аппаратура. Эксперименты проводили в несколько этапов. Сначала выполняли отработку схемы электроискрового нанесения частиц металлического порошка, в качестве которого применяли дробь белого чугуна и порошок ВК. Затем исследовали процесс микрорезания единичной микронеровностью на малых и больших скоростях без ультразвука и с воздействием ультразвука, соответствующих процессам доводки и шлифования. Далее определяли режущую способность металлического круга с микронеровностями и изучали показатели обработки металлическим инструментом в сравнении со сталью 45 следующих материалов: сталь 12Х18Н10Т; латунь Л62; медь М1; дуралюмин Д16Т; титан марки ВТ1-0; сплав ВТ-5; сплав железа Армко. Определяли износостойкость шлифованной абразивным кругом поверхности и обработанной по предлагаемой схеме. Использовали модернизированный плоскошлифовальный станок 3Г71, ультразвуковой станок 4Д772Э, оригинальные устройства определения режущей способности микронеровностей на металлическом инструменте, ультразвуковой тиристорный генератор УГТ-901.

Рис. 5 Экспериментальная установка для нанесения микронеровностей и ультразвуковой финишной обработки на плоскошлифовальном станке 3Г71 (а) и рабочая зона установки при изучении ультразвукового микрорезания на высоких скоростях (б).

Исследования проводили при следующих интервалах варьирования факторов: напряжение нанесения неровностей 5-150 В; фракционный состав наносимых режущих материалов 0,05 - 0,6 мм; скорость резания 1- 60 м/с; глубина резания 0,002- 0,3 мм; высота неровностей 0,01- 0,6 мм; скорость истечения воздуха в зазор при нанесении неровностей 0 – 20 м/с. Исследования проводили с ультразвуковыми колебаниями инструмента и без ультразвука. Для изучения образцов использовали тензометрический динамометр УДМ-100, компьютерный анализатор изображений микроструктур АГПМ-6М, цифровой микротвердомер HVS-1000, хромель-копелевую термопару.

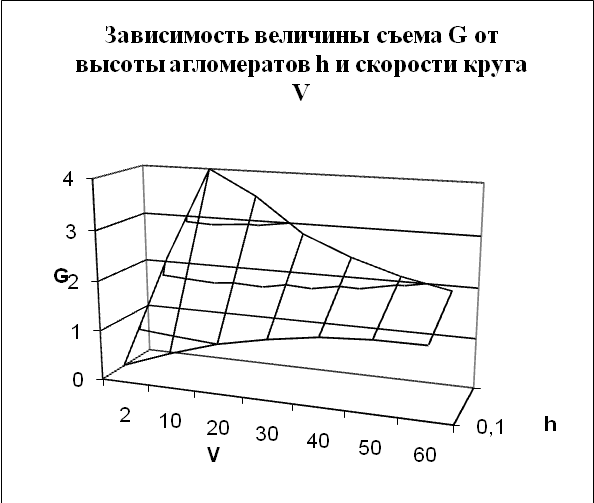

В четвертой главе «Экспериментальные исследования процесса формирования рабочей поверхности дискового инструмента путем электроискрового нанесения металлических частиц» приведены результаты экспериментальных исследований процесса формирования рабочей поверхности инструмента путем электроискрового нанесения металлических частиц. Установлена явная зависимость размеров сформированных неровностей от тока и напряжения, размеров исходного порошка и скорости воздушного потока относительно поверхности дискового инструмента (рис. 6, 7).

Доказана возможность создания в наносимом слое соединений WС-Со. Твердость этих соединений превосходит твердость WС в 2-3 раза. Другое преимущество, это низкий коэффициент трения. При обычном шлифовании коэффициент трения в зоне «связка керамического круга – деталь» ![]() достигает 0,63. Уменьшение коэффициента трения резко снижает тепловыделение и силы резания.

достигает 0,63. Уменьшение коэффициента трения резко снижает тепловыделение и силы резания.

С увеличением электрической мощности при прочих равных условиях возрастают размеры микронеровностей но их разноразмерность также увеличивается (до 10 раз), что может быть связано с интенсивным переносом и сплавлением частиц в крупные агломераты наряду с формированием микронеровностей из отдельных частиц и их брызг. Поэтому управлять размерами неровностей целесообразнее за счет кинематических параметров процесса: скорости воздуха и инструмента.

При движении анода вдоль обрабатываемой поверхности, максимальная высота неровностей, имеющих вид зубчатой линии, наблюдается при такой скорости перемещения, когда к моменту следующего импульса, имеет место смещение на величину диаметра единичной лунки. Поэтому, изменением скорости вращения инструмента, можно в определенных пределах управлять процессом образования неровностей на рабочей его поверхности.

Формирование рабочей поверхности инструмента для исследуемого процесса с использованием металлического порошка протекает в более сложных условиях, чем при электроискровом легировании электродом в виде стержня, из-за вероятностного характера возникновения электрических разрядов, а также преобладания дуговых разрядов, случайного характера поступления частиц на покрываемую поверхность.

В ходе проведенных экспериментальных исследований были определены основные показатели и технологические возможности электроискрового способа формирования на металлическом инструменте микронеровностей, подтвердившие теоретические предпосылки, изложенные в главе 2.

Одним из перспективных направлений дальнейшего исследования предлагаемого способа обработки является использование мелкодисперсных нанопорошковых металлических, а также композиционных материалов, что позволит расширить диапазон параметров рабочей поверхности инструмента и выполнять доводочно-полировальные работы.

В пятой главе «Экспериментальные исследования процесса финишной обработки инструментом с нанесенными электроискровым методом микронеровностями» приведены результаты исследований по микрорезанию единичными микронеровностями на малых и больших скоростях и обрабатываемости конструкционных материалов металлическим дисковым инструментом с микронеровностями.

При этом получены следующие результаты. Скорость резания в диапазоне V=0,05-1 м/мин практически не оказывает влияния на параметры царапин и пластических выступов как при статическом царапании (А=0), так и динамическом (А=4-5 мкм). Наложение ультразвуковых колебаний на индентор в процессе микрорезания значительно увеличивает размеры царапин и валиков пластически оттесненного материала, глубины царапин h от 1,5 до 8 раз, ширины b от 1,2 до 8 раз и площади царапины S от 2 до 25 раз и в некоторых случаях до 30 раз. При росте амплитуды колебаний индентора увеличивается глубина, ширина и площадь царапин. Рациональная амплитуда колебаний при микрорезании вязких материалов находится в пределах А=4-5 мкм. Скорость деформаций и давление единичной неровности на обрабатываемую поверхность при обработке с ультразвуком на порядок выше обычной. Воздействие ультразвука в процесс микрорезания приводит к более интенсивному разрушению материала в зоне резания и увеличению пластических деформаций. Сопротивление разрушению поверхностных слоев при ультразвуковом микрорезании по сравнению с обычным снижается в 5-18 раз.

В процессе микрорезания на высоких скоростях: коэффициент стружкообразования в большей степени зависит от свойств исследуемого материала, и чем пластичнее металл, тем меньше коэффициент стружкообразования; на характер стружкообразования значительное влияние оказывают глубина микрорезания и амплитуда колебаний, причем при больших глубинах микрорезания коэффициент стружкообразования выше, а при увеличении амплитуды колебаний сам процесс стружкообразоваания значительно облегчается; ультразвуковые колебания оказывают наибольшее влияние на процесс стружкообразования при резании на малых скоростях, при увеличении скорости до 30-40 м/с, эффект применения ультразвука несколько снижается; микротвердость поверхности образцов, полученных без ультразвуковых колебаний на 150-200 Н/мм2 превышает микротвердость поверхности образцов, обработанных с наложением ультразвуковых колебаний.

При исследовании финишной обработки металлическими кругами с микронеровностями установлено снижение температуры нагрева деталей в 1,3-1,8 раза по сравнению с обычным шлифованием, отсутствие прижогов и шаржирования поверхности детали частицами режущего материала. Возможно регулирование в процессе резания степени остаточного наклепа поверхности детали и увеличение износостойкости обработанной поверхности (рис. 8). Точность обработки составляет 7 квалитет, достигнутая шероховатость Rа=0,016 мкм. Износостойкость обработанных поверхностей повышается в сравнении с обычным шлифованием в 1,8-2,5 раза.

Эксперименты показали, что обработка металлическим инструментом с микронеровностями обеспечивает при обработке детали из стали 12Х18Н10Т кругом диаметром 125мм и шириной 10 мм на грубых режимах интенсивность съема 25-30 г/мин с шероховатостью Rа = 40-30 мкм, на получистовых режимах соответственно 5-7 г/мин и Rа = 1,6 –1,2 мкм и на чистовых режимах 1,5-2,0 г/мин и Rа = 0,08-0,14 мкм. Расход наносимого материала при этом составляет от 5-6 г/мин, до 0,5-0,7 г/мин. При обработке титанового сплава ВТ5 интенсивность съема в весовых частях больше, чем стали 12Х18Н10Т в 1,5 раза и на чистовых режимах шероховатость составляет Rа = 0,7-0,6 мкм.

При обработке медных и алюминиевых сплавов может быть достигнута шероховатость поверхности Rа =0,12-0,16 мкм.

Таким образом, экспериментально подтверждена возможность ультразвуковой финишной обработки вязких прочных материалов металлическим дисковым инструментом с образованной электроискровым нанесением микронеровностей рабочей поверхностью с качественными показателями, не уступающими абразивному шлифованию, более высокой производительностью и повышением износостойкости обработанной поверхности.

В шестой главе «Практическая реализация результатов исследования» приведены результаты практического использования результатов исследований: технологические рекомендации по нанесению микронеровностей и обработке деталей металлическим инструментом, описания технологического оснащения, инструмента и специального оборудования, а также разработанного способа финишной обработки.

Наилучший режим работы системы нанесения по данным схемам такой, что поступающий в зазор порошкообразный материал полностью расходуется в электроискровом процессе на выходе из зазора (табл. 2). В качестве наносимого материала можно использовать твердый сплав, высокоуглеродистые сплавы железа и т.п., например дробь белого чугуна.

Таблица 2. Рекомендуемые технологические режимы

| Режим нанесе-ния U, В | до 40 | до 70 | до 100 | до 150 | до 200 | до 250 |

| Расход, г/мин | 10-15 | 15-20 | 20-30 | 30-50 | 100 | до 120 |

| Размер частиц, D, мм | 0,05-0,1 | 0,1 | 0,1-0,2 | 0,2-0,3 | 0,4 | до 0,5 |

| Зазор между кругом и электродом, мм | 0,1 | 0,1-0,15 | 0,2-0,25 | 0,3-0,4 | 0,5-0,6 | 0,6 |

| Расход порошка, г/мин | 50-70 | 100 | 120 | 200 | 400 |

| Толщина слоя, мм | 0,1 | 0,2 | 0,3 | 0,4 | 1,0 |

| Высота неровностей, мм | 0,01 | 0,05 | 0,1 | 0,3 | 0,34 |

| Скорость резания Vр м/с | более 60 | 40-50 | 30-25 | 20-25 | 5-10 |

Сущность разработанного способа обработки состоит в сообщении ультразвуковых колебаний электроду в процессе нанесения микронеровностей и инструменту – в процессе обработки. При этом на черновых проходах вектор колебаний направлен перпендикулярно поверхности детали, а на чистовых проходах – вдоль поверхности перпендикулярно вектору скорости резания. При обработке предлагаемым способом величина зазора еmin изменяется от 1 мм до 0,01мм, а электрические режимы чернового электроискрового переноса составляют: напряжение 150-160В, разрядная емкость до 1200мкФ. Скорость резания выбирают исходя из технологии обработки деталей, интенсивности съема и износа инструмента. Наилучшими для различных материалов являются скорости от 5 до 35 м/с при черновой и от 30 до 65 м/с при чистовой обработках.

Разработана методика расчета и принципиальная конструкция ультразвукового преобразователя – дискового металлического инструмента с микронеровностями. Рассмотрены схемы возбуждения ультразвуковых колебаний при чистовой обработке специальными дисковыми инструментами и предложены конструкции колебательных систем. Предложено устройство для подвода металлического порошка через внутреннюю полость инструмента.

Разработан, изготовлен и испытан источник питания – генератор, обеспечивающий напряжение поджига 250В и напряжение дуги 55В, максимально допустимый ток дуги 200А, номинальный ток 50А. Лабораторные испытания генератора показали, что он обладает высокой надежностью и способен создавать в рабочем зазоре необходимые условия для получения микронеровностей на рабочей поверхности металлического круга.

Разработаны технические предложения по введению ультразвуковых колебаний в зону резания. Рассмотрены два варианта введения ультразвука: путем сообщения колебаний обрабатываемой заготовке и вращающемуся металлическому инструменту. Рекомендуемые частоты ультразвуковых колебаний = 18; 22 и 44 кГц. Амплитуда ультразвуковых колебаний не менее А = 4-5мкм.

На основании проведенных исследований и полученных практических результатов, в НИТИ было разработано и изготовлено следующее оборудование:

1. Экспериментальная установка для электроискрового изготовления специального шлифовального инструмента для зачистных работ УНМ-901.

2. Станок зачистной ленточный СЗЛ-901, предназначенный для предварительной обработки корпусных деталей, полученных литьевым способом для предприятий авиационной промышленности.

ЗАКЛЮЧЕНИЕ

В ходе проведенных теоретических и экспериментальных исследований решена актуальная научно-практическая задача повышения эффективности и качества финишной обработки прецизионных деталей из вязких высокпрочных материалов путем ультразвуковой обработки металлическим инструментом с микронеровностями, возобновляемыми в процессе резания электроискровым нанесением, имеющая важное значение для совершенствования механообрабатывающего производства России. При этом получены новые теоретические и практические результаты.

1. Предложена и обоснована технология обработки вязких материалов металлическим инструментом с твердыми микронеровностями на рабочей поверхности, отличающаяся от существующих тем, что режущую способность и геометрические размеры инструмента восстанавливают в процессе обработки за счет электроискрового нанесения неровностей.

2. Получена модель нанесения микронеровностей на инструмент, позволяющая определить режимы, при которых радиус округления микронеровности соответствует процессу резания, что позволяет заменить абразивное шлифование. Получена модель формирования микрорельефа поверхности детали инструментом с микронеровностями, позволяющая определить рациональные технологические режимы шлифования.

3. Разработана методика расчета и принципиальная конструкция ультразвукового преобразователя – дискового металлического инструмента с микронеровностями.

4. Разработаны технологические рекомендации по электроискровому нанесению микронеровностей на поверхность металлического инструмента и по обработке таким инструментом вязких труднообрабатываемых материалов.

5. Проведены экспериментальные исследования процессов электроискрового нанесения микронеровностей на дисковый инструмент, микрорезания на малых и больших скоростях, обработки металлическим инструментом, в целом подтвердившие теоретические предпосылки возможности и эффективности данного метода обработки. Наложение ультразвуковых колебаний на индентор в процессе микрорезания увеличивает глубину царапин в 1,5-8 раз, ширину в 1,2-8 раз. Технически целесообразная амплитуда колебаний находится в пределах А= 4-5 мкм. Сопротивление разрушению поверхностных слоев при ультразвуковом микрорезании по сравнению с обычным снижается в 5-18 раз. Установлено снижение температуры нагрева деталей в 1,3-1,8 раза по сравнению с обычным шлифованием, что исключает появление прижогов. Возможно регулирование в процессе резания степени остаточного наклепа поверхности детали. Точность обработки – до 7 квалитета, достигнута шероховатость Ra=0,16 мкм. Износостойкость обработанных поверхностей повышается в сравнении с обычным шлифованием в 1,8-2,5 раза.

6. Разработан и защищен патентом РФ № 2404884 от 27.11.2010 года способ ультразвуковой обработки металлическим инструментом с возобновляемой рабочей поверхностью, формируемой электроискровым нанесением микронеровностей.

7. На основании проведенных исследований и полученных практических результатов, в ОАО НИТИ-Тесар было разработано, изготовлено и внедрено на предприятиях оборудование: экспериментальная установка для электроискрового изготовления специального дискового инструмента для зачистных работ УНМ-901; станок зачистной ленточный СЗЛ-901, предназначенный для предварительной обработки корпусных деталей, полученных литьевым способом, для предприятий авиационной промышленности.

Публикации. По теме диссертации опубликовано 11 печатных работ, в том числе:

В изданиях из перечня ВАК

1. Фирсов В.М. Физические закономерности и технологические особенности шлифования деталей машино- и приборостроения металлическим инструментом с микронеровностями, образованными электроискровым способом / Н.В. Бекренев, А.И.Шумилин, В.М. Фирсов // Вестник Саратовского Государственного Технического Университета.- № 3 (41), 2009.- С. 27-30.

2. Фирсов В.М. Электроразрядное формирование абразивоподобного покрытия металлического шлифовального инструмента / В.М, Фирсов, Н.В. Бекренев, С.Н.Барабанов, А.А.Караваев, В.Н.Гамалеев // Технология металлов. - № 2, 2009. – С.46-49.

3. Фирсов В.М. Шлифование труднообрабатываемых материалов дисковым инструментом с металлическими микронеровностями, сформированными электроискровым способом / Н.В. Протасова, В.Н.Лясников, Н.В. Бекренев, В.М.Фирсов, М.В. Протасова // Технология металлов.- № 10, 2009. – С. 34-37.

4. Моделирование характера технологической среды при комбинированной резке дисковым электродом- инструментом / А.М. Долгих, В.М.Фирсов, С.В. Коноплянкин, Е.А. Яковлев // Справочник. Инженерный журнал. - № 5, 2010. – С. 20-23.

5. Фирсов В.М. Исследование особенностей шлифования труднообрабатываемых материалов инструментом с режущими микронеровностями путем ультразвукового микрорезания / Н.В. Бекренев Н.В., А.П. Петровский, В.М. Фирсов // Вестник СГТУ. – №3 (48). 2010- С. 33-37.

В прочих изданиях

- Фирсов В.М. Способ шлифования труднообрабатываемых материалов металлоабразивным инструментом / В.М.Фирсов, А.В. Лясникова, Н.В.Бекренев // Материалы всероссийской научно-технической конференции посвященной памяти заслуженного деятеля науки и техники РФ, академика АТН РФ, д.т.н., профессора Силина Сергея Семеновича и 50-летию кафедры «Резание материалов, станки и инструмент» Часть 1., (г. Рыбинск 25-28 мая 2009 г.).- С. 204-209.

- Фирсов В.М. Шлифование вязких высокопрочных материалов металлическим кругом с возобновляемой в процессе обработки режущей поверхностью / Б.М. Бржозовский, Н.В. Бекренев,В.М. Фирсов, А.П. Петровский // Сб. статей Научно-практической конференции профессорско-преподавательского состава ВИСТех «Наука и образование: проблемы, решения и инновации». - г. Волжский, 9—10 декабря 2010 г. - Волгогр. гос. архит.-строит. ун-т ; ВИСТех (филиал) ВолгГАСУ. — Волгоград : ВолгГАСУ, 2010. - С. 26-30.

Изобретения

1. Авторское свидетельство СССР «Способ механической обработки деталей», № 878503. 1981г.

2. Авторское свидетельство СССР «Способ образования режущей поверхности инструмента», № 841193. 1981г.

3. Авторское свидетельство СССР «Ультразвуковой электромеханический преобразователь», № 1068176. 1984г.

4. Полезная модель на изобретение России «Ультразвуковой электромеханический преобразователь», № 6352, 6В 06 1/06, от 16.04.1998 г.

5. Патент РФ № 2404884 от 27.11.2010. «Способ механической обработки деталей резанием».