Теоретические основы проектирования роторно-вращательных насосов c циклоидальными зацеплениями

На правах рукописи

![]()

Рязанцев Валерий Максимович

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОЕКТИРОВАНИЯ

РОТОРНО-ВРАЩАТЕЛЬНЫХ НАСОСОВ

C ЦИКЛОИДАЛЬНЫМИ ЗАЦЕПЛЕНИЯМИ

05.02.02 – машиноведение, системы приводов и деталей машин

05.02.13 – машины, агрегаты и процессы (машиностроение)

Автореферат

диссертации на соискание ученой степени

доктора технических наук

Тула 2009

Работа выполнена: в ОАО «Ливгидромаш» (г. Ливны, Орловская обл.);

в ГОУ ВПО «Тульский государственный университет» (г. Тула);

в ГОУ ВПО «Орловский государственный технический университет» (г. Орёл)

Научные консультанты: доктор технических наук, профессор Сидоров П.Г.;

доктор технических наук, профессор Савин Л.А.

Официальные оппоненты:

доктор технических наук, профессор Валюхов С.Г.

доктор технических наук, профессор Киреев С.О.

доктор технических наук, профессор Синев А.В.

Ведущая организация: ОАО «НПО Энергомаш им. академика В.П. Глушко»

Защита диссертации состоится 17 марта 2010 года

в 14.00 на заседании диссертационного совета Д212.271.10

при Тульском государственном университете

по адресу 300600, г. Тула, пр. Ленина, 92, ауд. 9-101.

С диссертацией можно ознакомиться в библиотеке

ГОУ ВПО «Тульский государственный университет»

Автореферат разослан «____» _________ 20___ г.

Ученый секретарь диссертационного совета Крюков В.А.

Актуальность проблемы. В современной промышленности и особенно в её ресурсодобывающих отраслях, работает большое разнообразие роторно-вращательных насосов одновинтового, двухвинтового, трехвинтового, шестеренного, коловратного и других типов. Еще большее количество разных профилей рабочих органов (РО) внедрено в их конструкции. Несмотря на многообразие профилей для роторно-вращательных насосов по-прежнему остается острой необходимость создания новых профилей РО, обеспечивающих надежную работу насосов, с высоким коэффициентом полезного действия (КПД) при различных специфических режимах перекачки несмазывающих и смазывающих жидкостей различной вязкости с наличием механических примесей и газов. Особое место занимают профили, обеспечивающие пониженные виброшумовые характеристики насосов. Создание новых профилей роторов неотделимо от технологичности их изготовления.

До настоящего времени нет четкой классификации по критериям вида зацепления, герметичности и симметричности профилей РО насосов. Недостаточно полно в существующей литературе изложены вопросы определения коэффициентов перекрытий различных видов циклоидально-эвольвентных зацеплений, а также вопросы прогнозирования сил, действующих на роторы насосов.

Отсутствуют методы расчета энергетических характеристик двух- и трехвинтовых насосов. Мультифазные двухвинтовые насосы, перекачивающие смеси (нефть+вода+газ+песок), требуют создания новых циклоидально-эвольвентных профилей РО, обеспечивающих постепенное плавное сжатие газа при достаточно высоком объемном КПД и высокий ресурс работы при перекачке смесей с большим содержание песка.

В последние годы за рубежом получают распространение роторы шестеренных и коловратных насосов с большой относительной высотой зуба, позволяющей улучшить габаритно-массовые характеристики насосов и увеличить КПД. Для этих целей, на наш взгляд, наиболее перспективны циклоидально-эвольвентные профили. Для малодебитных скважин с повышенной вязкостью нефти при высоком содержании в ней газа все шире начинают применяться глубинные штанговые одновинтовые насосы с поверхностным приводом. Малая частота вращения винтов (50500 об/мин) обусловливает целесообразность создания новой геометрии многозаходных (многопоточных) винтов к одновинтовым насосам.

Таким образом, диссертация, посвященная совершенствованию теории и методов проектирования роторно-вращательных насосов как центроидных технологических машин, с высокими КПД и ресурсом работы и улучшенными виброшумовыми характеристиками (ВШХ) и технологичностью является своевременной и актуальной. Работа выполнялась по Постановлениям Совета Министров СССР, приказам Минхиммаша СССР, тематическим планам ОАО «Ливгидромаш», заказам фирм «Рубин», «Малахит» и многих других.

Цель работы. Создание и освоение производства на базе ОАО «Ливгидромаш» объемных насосов с энергетическими характеристиками и технологическими возможностями мирового уровня и выше на качественно новых принципах синтеза взаимоогибаемых профилей их рабочих органов и принципиально новых технических решений, созданных на их основе.

Научная новизна диссертационной работы заключается в разработке новых методов и методологии проектирования высокоэффективных малошумных роторно-вращательных насосов как центроидных технологических машин на качественно новых принципах формирования взаимоогибаемых профилей их рабочих роторов (РР), которые позволили создать российские образцы новой техники с выходными параметрами мирового уровня и выше.

Научные положения, выносимые на защиту:

По специальности: 05.02.02– Машиноведение, системы приводов и деталей машин.

– дополненная классификация (с пяти до одиннадцати) видов профилей роторов роторно-вращательных насосов по критериям видов зацеплений профилей, их герметичности и симметричности, позволяющая систематизировать насосы на машины с внешним и внутренним, герметичным и негерметичным зацеплениями, с односторонним и двухсторонним профилями РО и определять области рационального их применения в соответствии с условиями эксплуатации;

– метод проектирования взаимоогибаемых циклоидальных и циклоидально-эвольвентных профилей РР, основанный на задании сложной исходной линии зацепления и определении на её основе сопряженных взаимоогибаемых профилей, позволивший создать все типоразмеры двухвинтовых насосов по ГОСТ 20572-88 и мультифазные двухвинтовые насосы, выпускаемые ОАО «Ливгидромаш», а также разработать нормативно-расчетную документацию на их проектирование;

– метод проектирования взаимоогибаемых внецентроидных цевочных эпициклоидальных профилей, основанный на определении координат фактической сложной линии зацепления по заданным взаимоогибаемым профилям, позволивший создать большинство типоразмеров трехвинтовых насосов по ГОСТ 20883-88, выпускаемых ОАО «Ливгидромаш», а также разработать нормативно-расчетную документацию на их проектирование;

– метод проектирования взаимоогибаемых профилей рабочих органов, составленных из архимедовой спирали и укороченной эвольвенты, позволяющий снизить трудоемкость расчета профилей без снижения точности реализуемого ими зацепления;

По специальности: 05.02.13 – Машины, агрегаты и процессы (машиностроение)

– метод расчета энергетических характеристик многовинтовых насосов с использованием теория подобия, позволяющий определять и влиять на геометрию насоса на стадии его проектирования, а также создать 17 типоразмеров серийных мультифазных двухвинтовых насосов, выпускаемых ОАО «Ливгидромаш»;

– комплекс новых технических решений на конструкции и параметры малошумных и высоконапорных роторно-вращательных насосов и их рабочих органов, защищенных авторскими свидетельствами СССР и патентами РФ и регламентированных государственными стандартами;

– экспериментальные методики для определения радиальных сил в двухвинтовых насосах и осевых сил в трехвинтовых насосах, и закономерности формирования взаимосвязей геометрических параметров винтов в высоконапорных малошумных трехвинтовых насосах;

– износостойкие многосекционные профили мультифазных насосов для перекачки газожидкостных смесей при наличии мелкодисперсных твердых компонентов (песка), закономерности их работы и особенности расчета характеристик с учетом сжатия газа [впервые введен дополнительный газовый (изотермический) КПД];

– аналитическая взаимосвязь момента сил трения и угла раствора впадины ведомого винта трехвинтового насоса, величиной которого, влияя на гидравлический крутящий момент, можно управлять силовым контактом между винтами в насосе и улучшать его энергетические характеристики.

Методы исследования. Теоретические исследования выполнены с использованием основных положений классических теории зубчатых зацеплений и профилирования режущего инструмента, гидродинамики, математического моделирования, параметрической оптимизации, математической статистики и гидродинамического подобия. При проведении экспериментальных исследований использованы современные испытательные машины и регистрирующая аппаратура. Новые рабочие органы испытывались в опытных и серийных насосах согласно методике, приведенной в ГОСТ 17335-79 «Насосы объемные. Методы испытаний». Силовое взаимодействие РО анализировалось с помощью спроектированных уникальных стендов и приспособлений, а также сравнением экспериментальных величин механическо-гидравлических КПД и виброшумовых характеристик насосов с различными зацеплениями. Износостойкость и работоспособность их определялась по результатам работы РО с различными профилями в опытных и серийных насосах в лаборатории и на промышленных объектах.

Достоверность и обоснованность создания новой геометрии профилирования РО базируются на классических теориях зубчатых зацеплений и профилирования режущего инструмента, созданных видными учеными Камусом, Л. Эйлером, Оливье, С.Г. Валюховым, В.А. Гавриленко, Н.И. Колчиным, И.И. Куколевским, О.В. Байбаковым, Ф.Л. Литвиным, А.Е. Жмудь, А.М. Кочневым, О.А. Пыж, А.В. Синёвым, В.М. Шанниковым, М. Хилл, С.И. Лашневым, Ю.В. Цвис, Б.И. Шварцбурд, F.W. Hamelberg и др. Метод расчета энергетических характеристик насосов основан на теориях гидродинамического подобия и подшипников скольжения, разработанных А.М. Васильевым, А.А. Гухман, В.Л. Калишевским, А.А. Ломакиным, С.С. Рудневым, Л.А. Савиным, И.Я. Токарь, J. Noskievi и др.

Полученные в работе выводы и практические рекомендации подтверждаются опытом промышленной эксплуатации серийных одно-, двух- и трехвинтовых насосов с новыми профилями, созданными по методологии диссертационных исследований.

Практическая ценность работы. Созданные классификация и методология расчетов одиннадцати видов профилей позволяют правильно выбрать вид насоса и его профиля для конкретных условий работы и обосновать его минимальные массу и габариты при высоком КПД. Эти результаты распространены на винтовые компрессоры внешнего и внутреннего сжатия, имеющие длину РО больше хода винтов, и работающие в настоящие время в промышленности. Новые виды циклоидально-эвольвентных профилей могут использоваться не только в насосах и гидродвигателях, но и в силовых передачах и редукторах. Они обладают большой нагрузочной способностью, в то же время большая относительная высота зуба позволяет проектировать передачи с малым числом зубьев (4 – 6) при коэффициенте торцового перекрытия большем единицы, что уменьшает массу и габариты передач и гидромашин в целом. Выведенные формулы коэффициентов торцовых перекрытий для различных видов циклоидальных, циклоидально-эвольвентных и эвольвентных зацеплений позволяют правильно подобрать профиль РО, особенно для шестеренных, коловратных гидромашин и зубчатых передач, где коэффициент торцового перекрытия должен быть больше единицы. Внедрение изобретенных циклоидально-эвольвентных профилей в шестеренные гидромашины уменьшает их массу и габариты за счет увеличения относительной высоты зуба при малом их количестве (оптимально шесть зубьев), а в коловратных насосах внедрение этих профилей позволяет также уменьшить пульсацию потока за счет увеличения количества зубьев до шести вместо двух.

Внедрение циклоидально-эвольвентных профилей в двухвинтовые насосы расширило их область применения по давлению до 25 – 40 бар, вместо 16 бар по ГОСТ 20572-88, при высоких КПД и технологичности нарезки. Особенно эффективно их применение в мультифазных насосах при высоком газосодержании в смеси, где небольшая разгерметизация зацепления способствует постепенному плавному сжатию смеси и безвибрационной работе машины. Проведенные исследования в области мультифазных насосов позволяют конструкторам и эксплуатационникам правильно их выбирать с учетом коэффициента газосодержания в смеси и величины КПД, при расчете которых необходимо учитывать, кроме объемного и механическо-гидравлического КПД, новый газовый (изотермический) КПД.

Внедрение нового внецентроидного цевочного эпициклоидального зацепления в трехвинтовые насосы увеличило в 1,5 – 1,7 раза их ресурс работы, особенно на высоких давлениях при перекачке жидкостей с механическими примесями, улучшило виброшумовые характеристики, позволило впервые создать насосы, удовлетворяющие требованиям № 4. Использование разработанных методов расчета силовых и энергетических характеристик двухвинтовых и трехвинтовых насосов РО позволило создать серию машин для различных специфических условий эксплуатации. Исследования герметичных зацеплений двухвинтовых насосов с кинематическими отношениями ![]() , и герметичного несимметричного профиля с

, и герметичного несимметричного профиля с ![]() показали, что объемный и общий КПД насосов можно увеличить на 15 % и более. Теоретические и экспериментальные исследования по одновинтовым насосам с одно- и многозаходными винтами привели к снижению скорости вращения и повышению точности изготовления винтов, расширению их области применения как нефтяных однопоточных погружных штанговых насосов с новыми геометрическими соотношениями РО, а также специализированных насосов для подачи взрывчатых веществ и бурового раствора.

показали, что объемный и общий КПД насосов можно увеличить на 15 % и более. Теоретические и экспериментальные исследования по одновинтовым насосам с одно- и многозаходными винтами привели к снижению скорости вращения и повышению точности изготовления винтов, расширению их области применения как нефтяных однопоточных погружных штанговых насосов с новыми геометрическими соотношениями РО, а также специализированных насосов для подачи взрывчатых веществ и бурового раствора.

Реализация результатов работы выразилась:

– во внедрении вновь синтезированных циклоидальных и циклоидально-эвольвентных профилей во все типоразмеры двухвинтовых насосов по ГОСТ 20572-88 и в мультифазные двухвинтовые насосы, выпускаемые ОАО «Ливгидромаш»;

– во внедрении обоснованных автором внецентроидных цевочных эпициклоидальных профилей на большинство типоразмеров трехвинтовых насосов по ГОСТ 20883-88, выпускаемых ОАО “Ливгидромаш”;

– в изготовлении и поставке заказчику трех штанговых погружных нефтяных насосов с многозаходными РО с внецентроидным цевочным гипоциклоидальным зацеплением и свыше 20 специализированных насосов трех типоразмеров для подачи бурового раствора;

– в разработке методов расчетов профилей роторов роторно-вращатель

ных насосов и режущего инструмента для их нарезки, методов расчета силовых и энергетических характеристик двух- и трехвинтовых насосов;

– в выдаче рекомендаций на проектирование и испытание мультифазных двухвинтовых насосов, свыше 100 образцов конструкций которых работают на нефтескважинах, перекачивая мультисмеси (нефть-вода-газ-песок) при улучшенной экологии, за счёт устранения газовых факелов.

Апробация работы. Основные результаты работы докладывались, обсуждались и получили поддержку на следующих всесоюзных, федеральных и международных научных совещаниях и конференциях: «Научные проблемы современного энергетического машиностроения и их развитие», посвященная памяти Н.И. Вознесенского, Л. 1987; «Насосостроение-XXI», М., МГТУ им. Н.Э. Баумана, 2001; «Насосы. Перспективы развития», М., КВЦ «Сокольники», 2002; «Насосы. Проблемы и решения», М., КВЦ «Сокольники», 2003; «Гидромашиностроение. Настоящее и будущее», М., МГТУ, 2004; «Насосы. Эффективность и экология», М., МГТУ, 2005; «Насосы. Эффективность и экология», М., КВЦ «Сокольники», 2006; «Эффективность и экологичность насосного оборудования», М., КВЦ «Сокольники», 2007; «Эффективность и экологичность насосного оборудования», М., «Крокусэкспо», 2008, 2009. Отдельные разделы работы докладывались на научно-техническом совете Ливенского филиала ВНИИГидромаша в 1972, 1974, 1986, 1999, 2001, 2003 – 2008 г.г.

В полном объеме содержание диссертационной работы доложено и обсуждено на заседаниях НТС ОАО «Ливгидромаш» в 2009 г.; расширенном заседании кафедры «Динамика и прочность машин» Орловского государственного технического университета в 2009 г. и на расширенных заседаниях кафедры «Проектирование механизмов и деталей машин» Тульского государственного университета» в 2008 и 2009 г.г.

Публикации по теме диссертации. Результаты исследований опубликованы в 103 печатных работах, среди которых 9 авторских свидетельств СССР, 4 патента России, две монографии и 8 ГОСТов на объемные насосы и методы их испытаний.

Структура и объем работы. Диссертация состоит из семи глав, заключения, списка литературы из 141 наименования. Объем работы 404 страниц, в том числе 47 таблиц и 152 рисунка.

Автор выражает благодарность руководству ОАО «Ливгидромаш» за создание условий для научной работы над проблемой, поставленной в

диссертации, и научным консультантам по специальностям: 05.02.02 Петру

Григорьевичу Сидорову и 05.02.13 Леониду Алексеевичу Савину, – за научно-методическую помощь при её решении.

Основное содержание РАБОТЫ

В первой главе рассмотрены роторно-вращательные насосы как центроидные технологические машины, с одной стороны, и как объекты исследования и проектирования, с другой, выявлены современные мировые тенденции совершенствования их конструкции и приоритетные направления создания машин нового поколения.

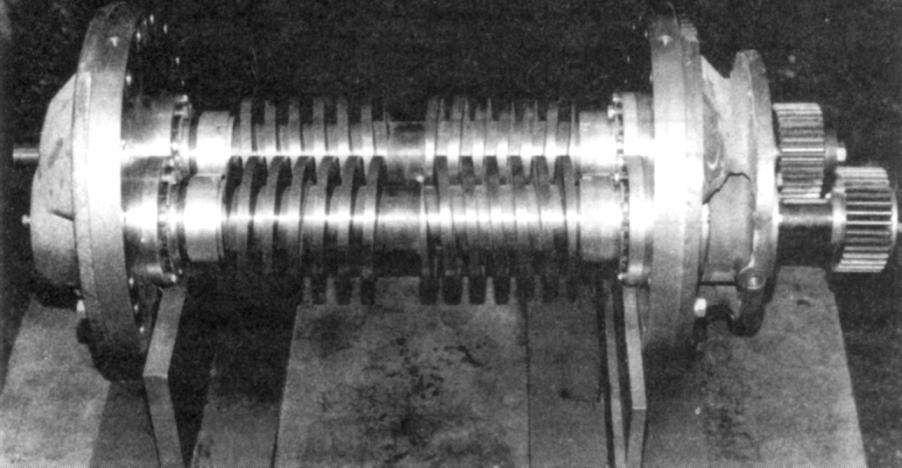

Для суждения об уровне сложности объекта исследования на рис. 1 приведены мультифазный насос (рис. 1, а) и его рабочие органы в виде двухзаходных винтов с различными профилями (рис. 1, б).

| а) |  б) б) |

| Рис. 1. Мультифазный насос и его рабочие органы | |

Основные мировые тенденции совершенствования одновинтовых насосов состоят в повышении герметичности их рабочих органов за счет применения теоретически точных взаимоогибаемых профилей и за счет максимально технологически возможного их удлинения (до 15 м и более); применении многозаходных (многопоточных) рабочих органов (![]() ) для уменьшения габаритов и массы машин, а также для уменьшения частоты вращения приводных штанг погружных насосов; применении (нахождении) оптимальных соотношений коэффициентов форм зуба

) для уменьшения габаритов и массы машин, а также для уменьшения частоты вращения приводных штанг погружных насосов; применении (нахождении) оптимальных соотношений коэффициентов форм зуба ![]() и формы винтовой поверхности

и формы винтовой поверхности ![]() для различных режимов работы насоса с учетом КПД насоса и износа машин при перекачке абразива.

для различных режимов работы насоса с учетом КПД насоса и износа машин при перекачке абразива.

Основные мировые тенденции совершенствования двухвинтовых насосов заключаются в улучшении их габаритно-массовых характеристик за счет применения двусторонних открытых (технологичных) профилей с большой относительной высотой зуба ![]() и минимальной длиной РО, соответствующей длине замкнутой камеры данного вида РО; для высоких давлений – в применении герметичного двустороннего профиля (с одной закрытой стороной); для насосов без синхронизирующих шестерен – в применении односторонних герметичных открытых профилей с кинематическими отношениями

и минимальной длиной РО, соответствующей длине замкнутой камеры данного вида РО; для высоких давлений – в применении герметичного двустороннего профиля (с одной закрытой стороной); для насосов без синхронизирующих шестерен – в применении односторонних герметичных открытых профилей с кинематическими отношениями ![]() ; применении для мультифазных насосов двусторонних открытых профилей с большой относительной глубиной нарезки

; применении для мультифазных насосов двусторонних открытых профилей с большой относительной глубиной нарезки ![]() и малым относительным ходом

и малым относительным ходом ![]() (

(![]() ).

).

Основные мировые тенденции совершенствования трехвинтовых насосов состоят в разработке профилей винтов, обеспечивающих улучшенные энергетические и виброакустические характеристики (пониженную виброактивность РО) насосов; оптимизации относительных ходов винтов ![]() для обеспечения высоких требований по виброакустике при сохранении высокого КПД насоса и его минимальных размеров.

для обеспечения высоких требований по виброакустике при сохранении высокого КПД насоса и его минимальных размеров.

Во второй – четвертых главах рассмотрены известные 11 видов профилей рабочих органов, используемых в серийных винтовых насосах. Здесь же формализуются уравнения профилей, осуществляется привязка их к одно-, двух-, трехвинтовым насосам, рассматриваются особенности насосов с несимметричными профилями рабочих органов и методы их профилирования. Так как характеристики роторно-вращательных насосов зависят в основном от геометрии рабочих органов, автором разработана классификация 11 видов их профилей по критериям вида и герметичности реализуемых ими зацеплений и симметричности сопряженных профилей при этом. На рис. 2 представлена блок-схема дополненной классификации профилей рабочих органов винтовых насосов.

Впервые разделение зацеплений роторов насосов на герметичные и негерметичные осуществили проф. C. Montelius, И.И. Куколевский и О.В. Байбаков. На рис. 3 показана схема герметичного зацепления, где линия зацепления ![]() перекрывает среднюю щель

перекрывает среднюю щель ![]() и боковую щель, прилегающую к т. В. Проф. Montelius вывел условие герметичности зацепления при выпуклом профиле ведущего винта (ВЩ) и вогнутом профиле ведомого винта (ВМ):

и боковую щель, прилегающую к т. В. Проф. Montelius вывел условие герметичности зацепления при выпуклом профиле ведущего винта (ВЩ) и вогнутом профиле ведомого винта (ВМ): ![]() , где

, где ![]() – число заходов ВЩ (ВМ),

– число заходов ВЩ (ВМ), ![]() – число ВМ. Однако для создания герметичного зацепления винтов необходимо выполнить ещё пять следующих дополнительных условий: линия соприкосновения винтовых поверхностей должна непрерывно соединять точки, и (рис. 3), так, чтобы линия контакта, касаясь окружностей дна впадин, проходила через точку пересечения наружных окружностей образующих шестерен; должен соблюдаться основной закон зацепления, т.е. нормаль в точке соприкосновения боковых поверхностей зубьев должна проходить через полюс зацепления (точку касания центроид); длина винтов должна быть больше, чем длина замкнутого межниточного объема (длина замкнутой камеры); необходимо, чтобы линия зацепления, соединяющая точки

– число ВМ. Однако для создания герметичного зацепления винтов необходимо выполнить ещё пять следующих дополнительных условий: линия соприкосновения винтовых поверхностей должна непрерывно соединять точки, и (рис. 3), так, чтобы линия контакта, касаясь окружностей дна впадин, проходила через точку пересечения наружных окружностей образующих шестерен; должен соблюдаться основной закон зацепления, т.е. нормаль в точке соприкосновения боковых поверхностей зубьев должна проходить через полюс зацепления (точку касания центроид); длина винтов должна быть больше, чем длина замкнутого межниточного объема (длина замкнутой камеры); необходимо, чтобы линия зацепления, соединяющая точки ![]() ,

, ![]() ,

, ![]() , была очерчена по дугам

, была очерчена по дугам ![]() и

и ![]() , центрами которых являются центры винтов

, центрами которых являются центры винтов ![]() и

и ![]() ; диаметр центроиды должен быть не больше диаметра дна впадины или не меньше диаметра вершины винта, т.е. центроиды должны проходить вне площадки

; диаметр центроиды должен быть не больше диаметра дна впадины или не меньше диаметра вершины винта, т.е. центроиды должны проходить вне площадки ![]() . Такой профиль получил название одностороннего. Впервые пять основных видов профилей винтов, применяемых в винтовых насосах, проанализировал проф. Hamelberg. Он впервые показал, что двусторонний профиль может быть герметичным – это профиль вида 2. Для анализа герметичности зацепления он разработал оригинальный метод изменения и взаимосвязи безразмерных рабочих поперечных сечений (БРПС)

. Такой профиль получил название одностороннего. Впервые пять основных видов профилей винтов, применяемых в винтовых насосах, проанализировал проф. Hamelberg. Он впервые показал, что двусторонний профиль может быть герметичным – это профиль вида 2. Для анализа герметичности зацепления он разработал оригинальный метод изменения и взаимосвязи безразмерных рабочих поперечных сечений (БРПС) ![]() , (за единицу измерения принят квадрат наружного радиуса

, (за единицу измерения принят квадрат наружного радиуса ![]() ВМ) в зависимости от их безразмерного осевого положения

ВМ) в зависимости от их безразмерного осевого положения ![]() по РО. Угол

по РО. Угол ![]() называется профильным позиционным углом и равен

называется профильным позиционным углом и равен ![]() , где

, где ![]() – осевая координата поперечного сечения РО,

– осевая координата поперечного сечения РО, ![]() – винтовой параметр ВМ,

– винтовой параметр ВМ, ![]() – ход ВМ. Для пояснения метода рассмотрим герметичное циклоидальное зацепление с однозаходным ВЩ и двухзаходным ВМ, назовем это зацепление ц.з.1-2.

– ход ВМ. Для пояснения метода рассмотрим герметичное циклоидальное зацепление с однозаходным ВЩ и двухзаходным ВМ, назовем это зацепление ц.з.1-2.

Рис. 2. Классификация видов профилей рабочих органов винтовых насосов

На рис. 4 показаны БРПС ц.з. 1-2, где БРПС ![]() ,

, ![]() ,

, ![]() относятся к вогнутому профилю ВМ, а БРПС

относятся к вогнутому профилю ВМ, а БРПС ![]() ,

, ![]() относятся к выпуклому профилю ВЩ. Интеграл всех одно с другим связанных БРПС через

относятся к выпуклому профилю ВЩ. Интеграл всех одно с другим связанных БРПС через ![]() составляет одно безбезразмерное рабочее пространство (БРП), которое обозначается той же буквой

составляет одно безбезразмерное рабочее пространство (БРП), которое обозначается той же буквой ![]() . В теоретически герметичном зацеплении БРП одного винта соединяется только с одним БРП другого винта. По рис. 5 видно, что БРП

. В теоретически герметичном зацеплении БРП одного винта соединяется только с одним БРП другого винта. По рис. 5 видно, что БРП ![]() "охватывает" БРП

"охватывает" БРП ![]() , и утечки из одного пространства в другое остаются внутри общего пространства

, и утечки из одного пространства в другое остаются внутри общего пространства ![]() , которое называется замкнутой камерой (ЗК), чья безразмерная длина

, которое называется замкнутой камерой (ЗК), чья безразмерная длина ![]() в данном случае равна наибольшей длине БРП

в данном случае равна наибольшей длине БРП ![]() :

: ![]() . Вычисления длин ЗК, сделанных подобным образом для одиннадцати видов профилей и для различных относительных глубин нарезки ведомого винта

. Вычисления длин ЗК, сделанных подобным образом для одиннадцати видов профилей и для различных относительных глубин нарезки ведомого винта ![]() приведены в диссертации для 40 вариантов профилей. Отметим, что проф. Hamelberg неточен в утверждении, что самая большая длина ЗК у несимметричного профиля ц.з. 1-1 «

приведены в диссертации для 40 вариантов профилей. Отметим, что проф. Hamelberg неточен в утверждении, что самая большая длина ЗК у несимметричного профиля ц.з. 1-1 «![]() » (

» (![]() ), в действительности самая длинная камера ЗК у профиля ц.з. 1-2 ().

), в действительности самая длинная камера ЗК у профиля ц.з. 1-2 ().

| Рис. 3. Схема герметичного зацепления винтов | Рис. 4. Безразмерные рабочие поперечные сечения вида 4 профиля с ц.з. 1-2; ---- линия зацепления фланков «» и «» |

Рис. 5. Зависимость безразмерных рабочих поперечных сечений ![]()

для ц.з.1-2 от позиционного угла ![]() ведомого винта

ведомого винта

Для наглядности и системности изложения ниже приводим основные возможные виды профилей рабочих органов насосов, которые в диссертации рассматриваются во 2 – 4 главах.

Вид 1 профиля. К этому виду профиля относятся симметричные (рис. 6, 8) и несимметричные (рис. 7) двусторонние профили двухвинтовых насосов, образующие с обоймой теоретически негерметичное зацепление. Проф. Hamelberg за основной вариант профиля вида 1 принимает двусторонний профиль, образованный удлиненной эпициклоидой (УЭ) с фаской разной величины (рис. 6). Открыты обе щели – боковая и средняя. Для разных условий работы насоса принимаются различные соотношения, оцениваемые относительной величиной фаски, которая для минимальных утечек лежит в пределах, где – высота фаски и зуба соответственно.

| Рис. 6. Двусторонний профиль вида 1 |

На рис. 8 показан профиль, синтезированный из трех участков: удлиненной эпициклоиды, эвольвенты (ЭВ), укороченной эпициклоиды (УКЭ), профиль назван ![]() , линии зацепления, соответствующие профилям, составленным из четырех и пяти участков, где ОЭ и ОГ – соответственно обычные эпициклоида и гипоциклоида.

, линии зацепления, соответствующие профилям, составленным из четырех и пяти участков, где ОЭ и ОГ – соответственно обычные эпициклоида и гипоциклоида.

| Рис. 7. Негерметичный несимметричный профиль. Вид 1 профиля. А.с.1137243 СССР. | |

| Рис. 8. Профиль ------ линия зацепления -х-х- линия зацепления |

Впервые использован метод проектирования взаимоогибаемых циклоидальных и циклоидально-эвольвентных профилей, основанный на задании исходной линии зацепления, составленной из дуг концентрических окружностей и окружностей, касающихся центроид роторов в мгновенном центре вращения (МЦВ), и отрезка прямой, проходящего через МЦВ. Изобретено пять симметричных профилей вида 1 и три несимметричных профиля этого же вида. Плавные профили технологичны и применены для жидкостей с механическими примесями, более крутые – для высоконапорных насосов. Замечая места с большим износом на профиле, можно менять его форму так, чтобы износ был равномерным. По работе В.В. Шульца «Геометро-энергети

ческая теория зубчатых зацеплений» в этом случае зацепление энергетически оптимально. Особенно широкое применение нашли профили: ![]() ,

, ![]() ,

, ![]() , составленные из трех, четырех, пяти участков различных кривых, соответствующих различным сочетаниям дуг окружностей и прямых, из которых спроектированы линии зацепления образующих шестерен РО (рис. 8). Отметим, что у этих профилей средняя щель закрыта, а боковая – открыта. Причем самая маленькая щель у профиля «

, составленные из трех, четырех, пяти участков различных кривых, соответствующих различным сочетаниям дуг окружностей и прямых, из которых спроектированы линии зацепления образующих шестерен РО (рис. 8). Отметим, что у этих профилей средняя щель закрыта, а боковая – открыта. Причем самая маленькая щель у профиля «![]() » (

» (![]() ), затем в порядке уменьшения щели идут профили из трех, пяти, четырех участков. Самая большая щель у профиля «

), затем в порядке уменьшения щели идут профили из трех, пяти, четырех участков. Самая большая щель у профиля «![]() » (

» (![]() ). Стимулом для создания этих профилей явилось проектирование мультифазных насосов с давление в диапазоне

). Стимулом для создания этих профилей явилось проектирование мультифазных насосов с давление в диапазоне ![]() . Благодаря новой геометрии РО было поднято давление двухвинтовых насосов с выносными подшипниками с

. Благодаря новой геометрии РО было поднято давление двухвинтовых насосов с выносными подшипниками с ![]() по ГОСТ 20572-88 до

по ГОСТ 20572-88 до ![]() при перекачке масла, значительно увеличен объемный КПД при перекачке воды, если раньше экономически целесообразно было перекачивать воду при давлении не выше

при перекачке масла, значительно увеличен объемный КПД при перекачке воды, если раньше экономически целесообразно было перекачивать воду при давлении не выше ![]() , то теперь стала возможной ее перекачка при

, то теперь стала возможной ее перекачка при ![]() .

.

Вид 2 профиля – это герметичное зацепление, представляющее собой двусторонний несимметричный профиль (рис. 9), у которого одна сторона, состоящая из двух или более участков, перекрывает среднюю щель, а другая, состоящая из УЭ, перекрывает боковую щель, прилегающую к т. В (рис. 9). Для профиля УЭ (![]() ) боковая щель равна нулю, но средняя щель открыта полностью. Поэтому его следует применять в несимметричных профилях, когда одна сторона очерчена профилем УЭ, а другая – одним из вышеназванных профилей, которые закрывают среднюю щель. Это самый герметичный профиль. Винты с профилем вида 2 внедрены в двухвинтовой насос

) боковая щель равна нулю, но средняя щель открыта полностью. Поэтому его следует применять в несимметричных профилях, когда одна сторона очерчена профилем УЭ, а другая – одним из вышеназванных профилей, которые закрывают среднюю щель. Это самый герметичный профиль. Винты с профилем вида 2 внедрены в двухвинтовой насос ![]() , серийно выпускаемый ОАО «Ливгидромаш». Герметичный несимметричный профиль () признан изобретением. На рис. 6 – 8 пунктирной линией обозначены линии зацеплений сопряженных профилей двух роторов насосов.

, серийно выпускаемый ОАО «Ливгидромаш». Герметичный несимметричный профиль () признан изобретением. На рис. 6 – 8 пунктирной линией обозначены линии зацеплений сопряженных профилей двух роторов насосов.

Вид 3 профиля – односторонний профиль с ![]() , удовлетворяющий всем условиям герметичности, кроме условия проф. C. Montelius

, удовлетворяющий всем условиям герметичности, кроме условия проф. C. Montelius ![]() – 1, (дополнение 1). Этот профиль обеспечивает высокий объемный КПД насоса, упрощает технологию нарезки винтов, так как профиль открытый (рис. 10). Вид 3 профиля рекомендуется применять для насосов с небольшой подачей, имеющими малую площадь живого сечения из-за относительно малых глубин нарезки при малых ходах РО. В этом случае щели, соединяющие рабочие пространства, имеют малые размеры, и поэтому объемный КПД до 80 – 85%).

– 1, (дополнение 1). Этот профиль обеспечивает высокий объемный КПД насоса, упрощает технологию нарезки винтов, так как профиль открытый (рис. 10). Вид 3 профиля рекомендуется применять для насосов с небольшой подачей, имеющими малую площадь живого сечения из-за относительно малых глубин нарезки при малых ходах РО. В этом случае щели, соединяющие рабочие пространства, имеют малые размеры, и поэтому объемный КПД до 80 – 85%).

Вид 4 профиля – герметичное циклоидальное зацепление с открытым профилем: односторонние профили ц.з.1-2 и ц.з.2-3, удовлетворяют всем условиям герметичности; ц.з.1-2 и ц.з.2-3 показаны соответственно на рис. 4, 11. Проф. Hamelberg вводит ограничения на безразмерную величину межцентрового расстояния для ц.з.1-2 и ц.з.2-3, так как он рассматривает только теоретически герметичные односторонние зацепления. Для применения любых межцентровых расстояний нами введён двусторонний профиль вида 5.

| Рис. 9. Герметичный несимметричный профиль. Патент 2134369 РФ. Вид 2 | Рис. 10. Односторонний профиль, негерметичное ц.з.1-1 ---- линия зацепления фланков «» и «». Вид 3 профиля (дополнительный 1) | |

| Рис. 11. Односторонний профиль, герметичное ц.з.2-3. Вид 4 профиля | Рис. 12. Двусторонний профиль, негерметичное ц.з.2-3. ВЩ: | |

Вид 5 профиля – теоретически негерметичное циклоидальное зацепление с открытым профилем (дополнение 2): двусторонние профили ц.з.1-2 и ц.з.2-3 (см. рис. 12). Практически это герметичное зацепление. Двусторонние профили ц.з.1-2 и ц.з. 2-3 удовлетворяют всем условиям герметичности, за исключением того, что линия зацепления роторов должна достигать точки пересечения отверстий под винты, это обусловлено тем, что головки и ножки профилей выходят за центроиды, т.е. не соблюдается условие существования одностороннего профиля ![]() и

и ![]() .

.

Были спроектированы, изготовлены и испытаны 10 двусторонних профилей (ц.з.1-1 и ц.з.2-2), из них внедрено 6 негерметичных и 1 герметичный профиль. Также испытаны 11 профилей вида 4 и 5 (ц.з.1-2 и ц.з.2-3), одно ц.з.2-3 внедрено в конструкцию насоса.

Вид 6 профиля – односторонний профиль трехвинтовых насосов (профиль шведской фирмы IMO), образованный циклоидальными кривыми (ц.з.2-2-2) (рис. 13). Без фаски на ВМ – это теоретически герметичное зацепление.

| Рис. 13. Профиль винтов IMO. Вид 6 профиля | |

| Рис. 14. Одностороннее негерметичное зацепление боковых профилей ВЩ и ВМ трехвинтового насоса. Профиль R1( |

Вид 7 профиля – теоретически негерметичное зацепление, А.с. 844820 СССР и А.с. 861735 СССР (дополнение 3): односторонний профиль, внецентроидное цевочное эпициклоидальное зацепление ц.з.2-2-2 (рис. 14). Профиль, имеющий закругленные фаски (цевки) на ВЩ и ВМ, назван нами: профиль R1, а профиль, имеющий закругленную фаску (цевку) только на ВМ назван: профиль R5, в зависимости от величины радиуса ![]() цевки называется R5, R5A, R5B, R5C, R5D. Фаски создают боковые щели, но так как они небольшие, практически это герметичное зацепление. Большинство трехвинтовых насосов, выпускаемых ОАО «Ливгидромаш», – с седьмым видом профиля. При создании новых типов профилей винтов ставилась цель повышения надежности зацепления благоприятным силовым контактом между винтами за счет создания масляного клина между ведущим винтом и обоймой, а также между ведомым и обоймой, и, кроме того, повышения технологичности нарезания. Были созданы профили винтов, у которых боковые профили сопрягаются с наружными окружностями винтов по дугам окружностей, вследствие чего кромки винтов получаются плавными (закругленными). Применение описанного профиля при изготовлении рабочих органов винтовых машин увеличивает надежность самого зацепления и, следовательно, работы машин. Винты обеспечивают «мягкую», надежную работу насоса, снижена также трудоемкость их изготовления за счет повышенной стойкости режущего инструмента, что послужило основанием для серийного их внедрения. Винты с этими профилями обеспечивают повышенный КПД и удовлетворяют самым жестким требованиям по виброшумовым характеристикам (ВШХ). Полученные результаты послужили основанием для создания насосов

цевки называется R5, R5A, R5B, R5C, R5D. Фаски создают боковые щели, но так как они небольшие, практически это герметичное зацепление. Большинство трехвинтовых насосов, выпускаемых ОАО «Ливгидромаш», – с седьмым видом профиля. При создании новых типов профилей винтов ставилась цель повышения надежности зацепления благоприятным силовым контактом между винтами за счет создания масляного клина между ведущим винтом и обоймой, а также между ведомым и обоймой, и, кроме того, повышения технологичности нарезания. Были созданы профили винтов, у которых боковые профили сопрягаются с наружными окружностями винтов по дугам окружностей, вследствие чего кромки винтов получаются плавными (закругленными). Применение описанного профиля при изготовлении рабочих органов винтовых машин увеличивает надежность самого зацепления и, следовательно, работы машин. Винты обеспечивают «мягкую», надежную работу насоса, снижена также трудоемкость их изготовления за счет повышенной стойкости режущего инструмента, что послужило основанием для серийного их внедрения. Винты с этими профилями обеспечивают повышенный КПД и удовлетворяют самым жестким требованиям по виброшумовым характеристикам (ВШХ). Полученные результаты послужили основанием для создания насосов ![]() и

и ![]() , удовлетворяющих требованиям №4 по ВШХ.

, удовлетворяющих требованиям №4 по ВШХ.

В работе впервые формализован метод проектирования и расчета взаимоогибаемых профилей, каждый из которых имеет головку в виде дуги окружности (цевку), центр которой не лежит на центроиде. На рис. 14 приведены обозначения величин, применяемых в расчете профиля R1. С учетом угла ![]() поворота фаски

поворота фаски ![]() ВЩ уравнения линии зацепления

ВЩ уравнения линии зацепления ![]() с участком

с участком ![]() ВМ в неподвижной системе координат будут:

ВМ в неподвижной системе координат будут: ![]() ;

; ![]() , где

, где ![]() ;

; ![]() , где

, где ![]() . Важной особенностью этого метода является определение угла – угла перехода ножки профиля ВМ в его головку – часть цевки. На рис. 14 изображено крайнее положение зацепления профилей. В этом положении мгновенные радиусы вращения

. Важной особенностью этого метода является определение угла – угла перехода ножки профиля ВМ в его головку – часть цевки. На рис. 14 изображено крайнее положение зацепления профилей. В этом положении мгновенные радиусы вращения ![]() и

и ![]() совпадают, и они лежат на прямой, проходящей через центры

совпадают, и они лежат на прямой, проходящей через центры ![]() и

и ![]() окружностей. Исходя из этого условия, определяется угол

окружностей. Исходя из этого условия, определяется угол ![]() . Уравнение для определения угла

. Уравнение для определения угла ![]() имеет вид

имеет вид

,

,

где ![]() .

.

Координаты профиля ![]() ВМ получаем, записав уравнения линии зацепления в системе координат

ВМ получаем, записав уравнения линии зацепления в системе координат ![]() , связанной с ВМ:

, связанной с ВМ:

![]() ;

; ![]() .

.

В системе координат ![]() , где ось

, где ось ![]() проходит через середину впадины ВМ и составляет с осью

проходит через середину впадины ВМ и составляет с осью ![]() угол

угол ![]() , где уравнения ножки

, где уравнения ножки ![]() профиля ВМ имеет вид

профиля ВМ имеет вид ![]() ;

; ![]() .

.

Уравнения головки ![]() профиля ВМ и головки AB профиля ВЩ – уравнения дуг окружностей, соответственно в системах координат

профиля ВМ и головки AB профиля ВЩ – уравнения дуг окружностей, соответственно в системах координат ![]() и

и ![]() выводятся аналогично.

выводятся аналогично.

Вид 8 профиля – теоретически негерметичное зацепление: двусторонний профиль ц.з.2-2-2, соответствующий второму и третьему виду коррекции профиля IMO (дополнение 4).

Были выполнены три способа коррекции профиля IМО. Первый способ коррекции заключается в увеличении радиальной фаски профиля ВМ и соответствующем изменении профиля ВЩ. Второй способ – это двусторонний профиль по А.с. 672380 СССР. Он состоит в том, что профиль ВМ надстраиваем дополнительным участком – головкой, а у профиля ВЩ вводим дополнительный участок – ножку. При данном способе профилирования головка зуба шестерни ВМ представляет собой дугу эпициклоиды на всей длине ее полуарки, описываемой производящей окружностью. Ножка ![]() зуба шестерни ВЩ представляет собой полуарку гипоциклоиды, очерчиваемой той же производящей окружностью. Третий способ заключается в том, что фаска ВМ образована дугой окружности, центр которой лежит на центроиде ВМ, а профиль ВЩ является эквидистантой к простой эпициклоиде, описанной центром этой окружности.

зуба шестерни ВЩ представляет собой полуарку гипоциклоиды, очерчиваемой той же производящей окружностью. Третий способ заключается в том, что фаска ВМ образована дугой окружности, центр которой лежит на центроиде ВМ, а профиль ВЩ является эквидистантой к простой эпициклоиде, описанной центром этой окружности.

Вид 9 профиля – центроидное цевочное гипоциклоидальное зацепление с кинематическим отношением ![]() .

.

Этот вид профиля наиболее широко применяется в серийных одновинтовых насосах. Нами внесены уточнения и дополнения в расчет этого профиля и режущего инструмента для нарезки РО. А.В. Крылов, на наш взгляд, приближенно изложил вопрос профилирования осевого сечения винта, отсюда могут вытекать возможные ошибки в геометрии винта, изготовляемого на токарном станке резцом, профиль которого заточен по осевому сечению, а также приближенное представление о величине зазоров между винтом и обоймой. Из рис. 15 следует, что уравнение торцевого сечения винта представляется как ;.

| Рис. 15. Торцевое сечение винта | Рис. 16. Торцевое сечение обоймы |

Из рис. 16 вытекает уравнение торцевого сечения участка ![]() обоймы

обоймы

![]() ,

, ![]() ,

, ![]() ;

;

где ![]() – ход обоймы (винта),

– ход обоймы (винта), ![]() ;

; ![]() – угол поворота винта (обоймы),

– угол поворота винта (обоймы), ![]() . Откуда следует зазор между

. Откуда следует зазор между ![]() обоймы и винтом

обоймы и винтом

Аналогично получаем уточненные выражения для зазора на участке ![]()

![]() , а затем на участке

, а затем на участке ![]()

,

,

где угол ![]() варьирует в интервале

варьирует в интервале ![]() .

.

С использованием вышеуказанных уточнений впервые составлен ряд одновинтовых однопоточных насосов с поверхностным приводом типа ВНО и ВНОМ, которые выпускаются серийно. Причем применение малых величин коэффициентов формы зуба ![]() и больших величин коэффициентов формы винтовой поверхности

и больших величин коэффициентов формы винтовой поверхности ![]() позволило обеспечить высокий КПД равный

позволило обеспечить высокий КПД равный ![]() . Для сравнения отметим, что одновинтовые двухпоточные погружные насосы типа ЭВН с параметрами

. Для сравнения отметим, что одновинтовые двухпоточные погружные насосы типа ЭВН с параметрами ![]() и

и ![]() имеют КПД в пределах

имеют КПД в пределах ![]() .

.

Вид 10 профиля – “Пермский профиль многозаходных РО одновинтового насоса” по ОСТ 39-164-84 Министерства нефтяной промышленности “Двигатели винтовые забойные. Передача зубчатая “Pотор-статор”. Расчет геометрии” 1984. (Разработчик ПФ ВНИИБТ), (дополнение 5).

Исходный контур зацепления очерчен внешней эквидистантой укороченной циклоиды, торцовые профили обоймы и винта являются огибающими. Этот вид профиля имеет кинематическое отношение, где – соответственно числа зубьев (заходов) обоймы и винта.

| Рис.17. Торцовый профиль обоймы (статора) | Рис.18. Торцовый профиль винта (ротора) |

Вид 11 профиля – внецентроидное цевочное гипоциклоидальное зацепление многозаходного ротора одновинтового насоса (дополнение 6).

Профиль вида 11 в отличие от профиля вида 10 обеспечивает точное взаимоогибание РО при заданном межцентровом расстоянии (эксцентриситете ![]() ). Имеет вершины РО с большим радиусом кривизны, что благоприятно для энергетической характеристики и ресурса насоса. Исходный профиль – профиль зуба обоймы (статора) представляет собой внешнюю эквидистанту укороченной гипоциклоиды, а профиль зуба охватываемого элемента – винта (ротора) выполняется как внутренняя огибающая статора при радиусах центроид и (рис. 17 – 19). В диссертации рассмотрен один из вариантов (

). Имеет вершины РО с большим радиусом кривизны, что благоприятно для энергетической характеристики и ресурса насоса. Исходный профиль – профиль зуба обоймы (статора) представляет собой внешнюю эквидистанту укороченной гипоциклоиды, а профиль зуба охватываемого элемента – винта (ротора) выполняется как внутренняя огибающая статора при радиусах центроид и (рис. 17 – 19). В диссертации рассмотрен один из вариантов (![]() ) точного внецентроидного цевочного гипоциклоидального зацепления МРО. Исходные данные для расчета:

) точного внецентроидного цевочного гипоциклоидального зацепления МРО. Исходные данные для расчета: ![]() ; контурный диаметр

; контурный диаметр ![]() ; высота зуба

; высота зуба ![]() ; коэффициент внецентроидности

; коэффициент внецентроидности ![]() (

(![]() – радиус образующего круга), который принят равным

– радиус образующего круга), который принят равным ![]() ; осевой шаг

; осевой шаг ![]() .

.

Остальные величины, необходимые для расчета геометрии МРО, определяются по формулам: ![]() ;

; ![]() – диаметр дна впадины (вершины) зуба статора;

– диаметр дна впадины (вершины) зуба статора; ![]() – диаметр вершины (впадины) зуба ротора; коэффициент формы зуба

– диаметр вершины (впадины) зуба ротора; коэффициент формы зуба ![]() ; радиус цевки ротора

; радиус цевки ротора ![]() ;

; ![]() (

(![]() ) – ход статора (ротора).

) – ход статора (ротора).

Уравнения торцевого (исходного) профиля статора имеют вид

![]() ;

; ![]() ,

,

где ![]() ,

, ![]() .

.

Уравнения осевого сечения запишутся как ![]() ;

; ![]() ; где

; где ![]() – ось статора

– ось статора ![]() ;

; ![]() . Эти величины являются исходными данными для расчета профиля дисковой фрезы, выполненного нами по методике проф. С.И. Лашнева.

. Эти величины являются исходными данными для расчета профиля дисковой фрезы, выполненного нами по методике проф. С.И. Лашнева.

Рис.19. Схема образования исходного профиля по эквидистанте укороченной гипоциклоиды:

1 – нормаль; 2 – касательная; 3 – укороченная гипоциклоида; 4 – исходный профиль (статор)

Торцевой профиль ротора состоит из выпуклой головки (части цевки-дуги окружности) и вогнутой ножки. Угловой параметр ![]() , соответствующий точке перегиба находится по формуле:

, соответствующий точке перегиба находится по формуле: ![]() . По методу профильных нормалей установлена связь в параметрической форме

. По методу профильных нормалей установлена связь в параметрической форме ![]() ,

, ![]() между контактной точкой исходного профиля и его углом поворота

между контактной точкой исходного профиля и его углом поворота ![]() , когда нормаль в контактной точке пройдет через полюс зацепления ротора и статора. Так как угол поворота

, когда нормаль в контактной точке пройдет через полюс зацепления ротора и статора. Так как угол поворота ![]() ротора связан с углом поворота исходного профиля соотношением

ротора связан с углом поворота исходного профиля соотношением ![]() , то уравнения связи между двумя системами координат

, то уравнения связи между двумя системами координат ![]() и

и ![]() запишутся в виде

запишутся в виде

![]() ;

; ![]() ,

,

где ![]() – уравнение связи между углом поворота

– уравнение связи между углом поворота ![]() статора и координатами точки статора, определяемые параметром

статора и координатами точки статора, определяемые параметром ![]() . Уравнения осевого сечения ротора при этом имеет вид

. Уравнения осевого сечения ротора при этом имеет вид

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

По полученным формулам можно рассчитать весь участок профиля ![]() ротора, взаимоогибаемый с участком профиля

ротора, взаимоогибаемый с участком профиля ![]() статора, для которого параметр

статора, для которого параметр ![]() меняется в пределах

меняется в пределах ![]() . Но для расчета крутого (с большой кривизной) участка фрезы, соответствующего цевке ротора и требующего большого количества точек, удобнее пользоваться уравнениями дуги окружности (рис. 19), где координаты

. Но для расчета крутого (с большой кривизной) участка фрезы, соответствующего цевке ротора и требующего большого количества точек, удобнее пользоваться уравнениями дуги окружности (рис. 19), где координаты ![]() ,

, ![]() точки (точки перегиба профиля ротора) находятся по вышеприведенным уравнениям. На рис. 19 изображены дополнительные системы координат

точки (точки перегиба профиля ротора) находятся по вышеприведенным уравнениям. На рис. 19 изображены дополнительные системы координат ![]() и

и ![]() . Угол между осью

. Угол между осью ![]() и осью

и осью ![]() равен

равен ![]() . Центр

. Центр ![]() является центром цевки и отстоит от центра

является центром цевки и отстоит от центра ![]() на расстоянии

на расстоянии ![]() . В системе координат

. В системе координат ![]() начало цевки

начало цевки ![]() имеет полярный угол

имеет полярный угол ![]() , и параметр

, и параметр ![]() для участка цевки

для участка цевки ![]() меняется в пределах:

меняется в пределах: ![]() . Уравнения участка цевки

. Уравнения участка цевки ![]() в системе координат

в системе координат ![]() :

: ![]() ;

; ![]() . В системе координат

. В системе координат ![]() уравнения участка цевки

уравнения участка цевки ![]() имеет вид:

имеет вид: ![]() ;

; ![]() . Значение параметра

. Значение параметра ![]() при этом определяется как

при этом определяется как ![]() .

.

В диссертации приведены теоретические и экспериментальные исследования этого профиля. Впервые для одновинтовых насосов было достигнуто давление при частоте вращения и вязкости масла. Сравнение характеристик насосов с точным (МРО – одиннадцатым видом профиля) и приближенным (МРО по ОСТ 30-164-84 – десятым видом) профилями подтверждает преимущество точного профиля в объемном КПД (разница ![]() ) при

) при ![]() при равных общих КПД.

при равных общих КПД.

Общая методология расчета и проектирования профилей рабочих органов насосов, базирующаяся на методах теории зацеплений, рассматривается во второй и третьей главах. Наиболее общим методом является аналитическое определение огибающей семейства кривых, известный из дифференциальной геометрии. В этом случае профили зубцов колес рассматриваются как взаимоогибаемые в относительном движении. При этом заданный профиль ![]() связан с подвижной центроидой 1, которая перекатывается по неподвижной центроиде 2. В результате образуется семейство профилей

связан с подвижной центроидой 1, которая перекатывается по неподвижной центроиде 2. В результате образуется семейство профилей ![]() и искомый профиль

и искомый профиль ![]() как огибающая этого семейства профилей

как огибающая этого семейства профилей ![]() . Известный метод проф. Х.И. Гохмана позволяет упростить решение этой задачи, Для этого с помощью уравнений дифференциальной геометрии находится положение точки контакта на профиле зубца 1 в зависимости от его угла поворота. Записывая полученные уравнения в системе координат, связанной с колесом 2, получаем уравнения сопряженного профиля. Этот метод был использован нами при создании профиля, где ножка профиля зуба – архимедова спираль, а головка профиля – ее огибающая (рис. 6). Уравнение торцового сечения архимедова винта в полярных координатах

. Известный метод проф. Х.И. Гохмана позволяет упростить решение этой задачи, Для этого с помощью уравнений дифференциальной геометрии находится положение точки контакта на профиле зубца 1 в зависимости от его угла поворота. Записывая полученные уравнения в системе координат, связанной с колесом 2, получаем уравнения сопряженного профиля. Этот метод был использован нами при создании профиля, где ножка профиля зуба – архимедова спираль, а головка профиля – ее огибающая (рис. 6). Уравнение торцового сечения архимедова винта в полярных координатах ![]() и

и ![]() :

: ![]() , где:

, где: ![]() – винтовой параметр;

– винтовой параметр; ![]() – угол между прямой, представляющей собой осевое сечение архимедова винта и перпендикуляром к оси винта;

– угол между прямой, представляющей собой осевое сечение архимедова винта и перпендикуляром к оси винта; ![]() – угол между осью

– угол между осью ![]() и радиус-вектором точки кривой. В параметрической форме уравнения архимедовой спирали (рис. 6) имеет вид

и радиус-вектором точки кривой. В параметрической форме уравнения архимедовой спирали (рис. 6) имеет вид ![]() ;

; ![]() .

.

Уравнение связи между углами ![]() и

и ![]() представляется в виде

представляется в виде

![]() .

.

Изменяя угол ![]() в пределах

в пределах ![]() , находим значения угла поворота

, находим значения угла поворота ![]() , определяющие положение контактной точки на участке профиля

, определяющие положение контактной точки на участке профиля ![]() в различные моменты поворота шестерни 1. Зависимости между системами координат

в различные моменты поворота шестерни 1. Зависимости между системами координат ![]() ,

, ![]() и

и ![]() ,

, ![]() при

при ![]() и

и ![]() – это уравнения головки

– это уравнения головки ![]() :

: ![]() ;

; ![]() . Записывая координаты точек головки

. Записывая координаты точек головки ![]() в системе координат

в системе координат ![]() ,

, ![]() , получим координаты точек головки

, получим координаты точек головки ![]() , так как шестерни идентичны. Несимметричный профиль, где одна боковая сторона спрофилирована по данному методу, признан изобретением. Для частного случая архимедовой спирали нами создан более простой метод расчета. Архимедову спираль можно рассматривать как удлиненную эвольвенту, и тогда, на основании теоремы Камуса о взаимосопряженных кривых, сопряженный профиль архимедовой спирали – укороченная эвольвента при

, так как шестерни идентичны. Несимметричный профиль, где одна боковая сторона спрофилирована по данному методу, признан изобретением. Для частного случая архимедовой спирали нами создан более простой метод расчета. Архимедову спираль можно рассматривать как удлиненную эвольвенту, и тогда, на основании теоремы Камуса о взаимосопряженных кривых, сопряженный профиль архимедовой спирали – укороченная эвольвента при ![]() , т.е. когда центроида и основная окружность совпадают. Для этого частного случая в работе приведен метод расчета профиля ротора и параметров режущего инструмента.

, т.е. когда центроида и основная окружность совпадают. Для этого частного случая в работе приведен метод расчета профиля ротора и параметров режущего инструмента.

Метод профильных нормалей позволяет найти положение точки контакта на профиле зубца колеса 1 в зависимости от его угла поворота с помощью основной теоремы зацепления (теоремы Виллиса). Записывая полученные уравнения в системе координат, связанной с колесом 2, получаем уравнения сопряженного профиля. Этот приём был использован нами при расчете внецентроидного цевочного гипоцикоидального зацепления одновинтовых насосов (рис. 16 – 18).

В отличие от этих методов при проектировании новых профилей двух- и трехвинтовых насосов использовалась линия зацепления в качестве исходного параметра. В работе приводится расчет профиля трехвинтового насоса – внецентроидного цевочного эпициклоидального зацепления ц.з.2-2-2 (рис. 13).

Еще одним примером профилирования роторов по заданной линии зацепления являются циклоидальные и циклоидально-эвольвентные профили (рис. 7). Если они образованы, исходя из линий зацепления, представляющих собой сочетание только дуг окружностей, получаются циклоидальные профили, а с добавлением отрезка прямой, проходящей через МЦВ (полюс зацепления шестерен) до пересечения с образующими окружностями получаются циклоидально-эвольвентные профили. На основании теоремы Камуса известно, что вычерчивающая точка, связанная с центроидой (образующей центроидой), перекатываемой по двум другим центроидам, образует взаимоогибаемые профили – эта теорема является основой данного метода профилирования. Меняя диаметр образующей центроиды, точнее меняя модуль циклоидальной кривой ![]() , и выбирая разные углы наклона прямой

, и выбирая разные углы наклона прямой ![]() (

(![]() ), получили восемь вариантов циклоидальных и циклоидально-эвольвентных профилей, которые по отдельности или в различных сочетаниях двух боковых сторон зуба признаны изобретениями. Имея уравнения линии зацепления (уравнения окружности и отрезка прямой) в неподвижной системе координат, можно получить уравнения сопряженных профилей зубьев колес, если записать уравнения линии зацепления в подвижных системах координат, связанных с этими колесами. Но так как известно, что эти профили – циклоиды и эвольвенты, а их уравнения в общем виде известны, то из линии зацепления определяем границы составных участков профиля, и, используя нижеуказанные основные параметры зацепления, выводим уравнения профиля.

), получили восемь вариантов циклоидальных и циклоидально-эвольвентных профилей, которые по отдельности или в различных сочетаниях двух боковых сторон зуба признаны изобретениями. Имея уравнения линии зацепления (уравнения окружности и отрезка прямой) в неподвижной системе координат, можно получить уравнения сопряженных профилей зубьев колес, если записать уравнения линии зацепления в подвижных системах координат, связанных с этими колесами. Но так как известно, что эти профили – циклоиды и эвольвенты, а их уравнения в общем виде известны, то из линии зацепления определяем границы составных участков профиля, и, используя нижеуказанные основные параметры зацепления, выводим уравнения профиля.

Основными параметрами геометрии РО, определяющими вид профиля, являются: число ведомых роторов; отношение числа ![]() зубьев ВЩ к числу

зубьев ВЩ к числу ![]() зубьев ВМ

зубьев ВМ ![]() ; относительная глубина нарезки

; относительная глубина нарезки ![]() ротора; относительный ход винта

ротора; относительный ход винта ![]() ;

; ![]() – центральный угол образующей шестерни ведущего (ведомого) винта; безразмерный диаметр вершин зубьев ротора (безразмерный наружный диаметр)

– центральный угол образующей шестерни ведущего (ведомого) винта; безразмерный диаметр вершин зубьев ротора (безразмерный наружный диаметр) ![]() , при

, при ![]() – профиль односторонний, при

– профиль односторонний, при ![]() – двусторонний (отсюда разные условия герметичности зацепления, например, при

– двусторонний (отсюда разные условия герметичности зацепления, например, при ![]() необходимо, чтобы одна сторона профиля была вогнутой удлиненной эпициклоидой при

необходимо, чтобы одна сторона профиля была вогнутой удлиненной эпициклоидой при ![]() ); безразмерный радиус перехода фаски профиля ведомого винта

); безразмерный радиус перехода фаски профиля ведомого винта ![]() , где

, где ![]() – радиус начала фаски; модуль циклоидальных кривых

– радиус начала фаски; модуль циклоидальных кривых ![]() , где

, где ![]() – радиус центроиды неподвижного круга,

– радиус центроиды неподвижного круга, ![]() – радиус центроиды подвижного круга;

– радиус центроиды подвижного круга; ![]() – модуль (делительный нормальный модуль) эвольвентного зубчатого колеса;

– модуль (делительный нормальный модуль) эвольвентного зубчатого колеса; ![]() (

(![]() ) – угол зацепления эвольвентной цилиндрической передачи. На основании общих законов зацепления соотношение между размерами совместно работающих винтов определяются системой уравнений:

) – угол зацепления эвольвентной цилиндрической передачи. На основании общих законов зацепления соотношение между размерами совместно работающих винтов определяются системой уравнений:

![]() ;

; ![]() ;

; ![]() ;

; ![]() ,

,

а расчет профилей роторов производить в следующей последовательности:

– для выбранных значений параметров ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() и

и ![]() из системы определяются параметры

из системы определяются параметры ![]() ,

, ![]() и

и ![]() ;

;

– из уравнения кривой в параметрическом виде, образующей боковой профиль, по граничным условиям полярной координаты ![]() определяются граничные значения параметров. Если боковой профиль составлен из нескольких участков, то значения параметров определяются для всех границ участков кривой;

определяются граничные значения параметров. Если боковой профиль составлен из нескольких участков, то значения параметров определяются для всех границ участков кривой;

– определяется центральный угол раствора кривой как разность полярных углов ![]() , где

, где ![]() и

и ![]() ;

;

– по уравнению связи, которое определяется видом образующей шестерни и фиксирует, что сумма центральных углов всех участков равна ![]() , находится угол приведения

, находится угол приведения ![]() ;

;

– с учетом угла приведения ![]() для каждого участка профиля записываются уравнения кривой.

для каждого участка профиля записываются уравнения кривой.

В работе приведены уравнения всех кривых, используемых для расчета выше спроектированных профилей.

Уравнения эпициклоиды (обычной, укороченной, удлиненной) выражаются следующими параметрическими формулами

![]() ;

; ![]() ,

,

где ![]() – расстояние вычерчивающей точки от центра образующего круга;

– расстояние вычерчивающей точки от центра образующего круга; ![]() – угол между осью

– угол между осью ![]() и осью

и осью ![]() , соединяющей центры центроид.

, соединяющей центры центроид.

Зависимость между радиус-вектором ![]() текущей точки эпициклоиды и углом скатывания

текущей точки эпициклоиды и углом скатывания ![]() находится из условия:

находится из условия:

![]() .

.

Если ![]() , то угол раствора обычной эпициклоиды от точки, соответствующей

, то угол раствора обычной эпициклоиды от точки, соответствующей ![]() , до точки, соответствующей

, до точки, соответствующей ![]() текущей точки, равен

текущей точки, равен

![]() .

.

Для обычной гипоциклоиды, если ![]() , уравнения выглядят

, уравнения выглядят

![]() ;

; ![]() ;

;

![]() ;

;

![]() .

.

Для образования профиля ![]() применяются также удлиненная эпициклоида (УЭ), укороченная эпициклоида (УКЭ) и эвольвента (ЭВ). Если образующие шестерни роторов идентичны:

применяются также удлиненная эпициклоида (УЭ), укороченная эпициклоида (УКЭ) и эвольвента (ЭВ). Если образующие шестерни роторов идентичны: ![]() , то уравнения эвольвенты в полярных координатах имеют вид

, то уравнения эвольвенты в полярных координатах имеют вид

![]() ;

; ![]() , где

, где ![]() .

.

В работе приведены уравнения для определения границ участков профилей и углов раствора каждого участка, которые необходимы для синтеза профиля. Для расчета профилей режущего инструмента (профилей дисковых фрез) применен метод проф. С.И. Лашнева, заключающийся в том, что для каждой точки профиля, характеризующейся полярными координатами ![]() ,

, ![]() , углом

, углом ![]() между радиус-вектором и касательной к профилю, в данной точке находится соответствующая точка профиля фрезы. В работе указано, как для каждого из рассмотренных профилей находятся эти исходные данные и приводится табличный алгоритм расчета профиля фрезы.

между радиус-вектором и касательной к профилю, в данной точке находится соответствующая точка профиля фрезы. В работе указано, как для каждого из рассмотренных профилей находятся эти исходные данные и приводится табличный алгоритм расчета профиля фрезы.

В третьей главе рассматриваются также теоретические и экспериментальные исследования двусторонних негерметичных профилей: с вогнутой удлиненной эпициклоидой; с удлиненной и обычной эпициклоидами; с эвольвентой, удлиненной и укороченной эпициклоидами; с удлиненной эпициклоидой и обычной гипоциклоидой; с гипоциклоидой, эвольвентой и эпициклоидами, а также профили на основе линий зацепления, представляющих собой сочетания отрезка прямой и дуг окружностей. Здесь же рассмотрены: силовые взаимосвязи в роторно-вращательных насосах; силы, действующие на винты, и жесткость винтов; влияние геометрии винтов на энергетические и виброакустические характеристики насосов. Установлено, что профили ![]() и

и ![]() , имеющие закругленные кромки на винтах, наряду с увеличением прочности кромок обеспечивают масляный клин между винтами и обоймой. При цевочном циклоидальном зацеплении наряду со скольжением имеет место и качение. Доля качения тем больше, чем больше радиусы цевок

, имеющие закругленные кромки на винтах, наряду с увеличением прочности кромок обеспечивают масляный клин между винтами и обоймой. При цевочном циклоидальном зацеплении наряду со скольжением имеет место и качение. Доля качения тем больше, чем больше радиусы цевок ![]() и

и ![]() , при этом возрастает нагрузочная способность зацепления, так как имеет место контакт выпуклых участков с вогнутыми. Причем соприкосновение винтов происходит по двум контактным линиям (линейный контакт), а не в точке, как у зацепления Новикова (точечный контакт). Увеличение радиусов

, при этом возрастает нагрузочная способность зацепления, так как имеет место контакт выпуклых участков с вогнутыми. Причем соприкосновение винтов происходит по двум контактным линиям (линейный контакт), а не в точке, как у зацепления Новикова (точечный контакт). Увеличение радиусов ![]() и

и ![]() увеличивает треугольную щель в зацеплении – соответственно возрастают утечки. Применив в каждом конкретном случае радиусы цевок (фасок) в пределах

увеличивает треугольную щель в зацеплении – соответственно возрастают утечки. Применив в каждом конкретном случае радиусы цевок (фасок) в пределах ![]() , получаем надежные насосы с хорошими энергетическими и виброакустическими характеристиками. На силовой контакт винтов большое влияние оказывает относительная величина хода винтов, которая меняется в пределах

, получаем надежные насосы с хорошими энергетическими и виброакустическими характеристиками. На силовой контакт винтов большое влияние оказывает относительная величина хода винтов, которая меняется в пределах ![]() . С целью создания большого числа замкнутых камер ранее для высоконапорных насосов применялся ход

. С целью создания большого числа замкнутых камер ранее для высоконапорных насосов применялся ход ![]() , теперь в пределах

, теперь в пределах ![]() , при этом насосы имеют лучшие ВШХ. В результате многочисленных экспериментов и анализа работы серийных насосов установлено, что оптимальными профилями являются профили

, при этом насосы имеют лучшие ВШХ. В результате многочисленных экспериментов и анализа работы серийных насосов установлено, что оптимальными профилями являются профили ![]() (

(![]() ) и

) и ![]() с различной величиной радиуса цевки (фаски)

с различной величиной радиуса цевки (фаски) ![]() , определяемой конкретным назначением насоса.

, определяемой конкретным назначением насоса.

У профиля IMO (профили ![]() и

и ![]() ) вся высота фаски ВМ равна

) вся высота фаски ВМ равна ![]() , у профилей

, у профилей ![]() и

и ![]() эта высота в два-три раза больше.

эта высота в два-три раза больше.

Выбор фасок винтов трехвинтовых насосов. Фаска (см. рис. 13) нужна для увеличения ресурса и прочности кромки ВМ. Поскольку с увеличением размера фаски уменьшается герметичность зацепления, на основе анализа отечественных и иностранных профилей был определен рациональный размер фаски. Были испытаны профили с разной относительной высотой ![]() фаски (

фаски (![]() ), где

), где ![]() – высота фаски (зуба). Варианты профиля

– высота фаски (зуба). Варианты профиля ![]() имеют фаски в диапазоне

имеют фаски в диапазоне ![]() , профиль

, профиль ![]() имеет закругленные фаски на ВМ с

имеет закругленные фаски на ВМ с ![]() и

и ![]() и на ВЩ с

и на ВЩ с ![]() , где

, где ![]() – диаметр центроиды ВМ. Конечно, чем меньше высота фаски, тем больше подача и тем легче прикатывается комплект винтов на абразивном порошке и, соответственно, легче получить требуемые виброшумовые характеристики (ВШХ) насосов. Но из-за быстрого изнашивания фаски характеристики насоса ухудшаются. Кроме того, острые закаленные кромки имеют повышенную хрупкость, а «сырые» отгибаются, т.е. надежность насоса уменьшается. Подводя итог, можно сказать, что винтовые насосы в широкой области применения достаточно надежны при фасках

– диаметр центроиды ВМ. Конечно, чем меньше высота фаски, тем больше подача и тем легче прикатывается комплект винтов на абразивном порошке и, соответственно, легче получить требуемые виброшумовые характеристики (ВШХ) насосов. Но из-за быстрого изнашивания фаски характеристики насоса ухудшаются. Кроме того, острые закаленные кромки имеют повышенную хрупкость, а «сырые» отгибаются, т.е. надежность насоса уменьшается. Подводя итог, можно сказать, что винтовые насосы в широкой области применения достаточно надежны при фасках ![]() . В три-пять раз более длительная прикатка винтов с профилями R1 и R5, чем с профилем

. В три-пять раз более длительная прикатка винтов с профилями R1 и R5, чем с профилем ![]() – это ускоренные испытания на износ, которые характеризуют повышенный ресурс насоса с профилями

– это ускоренные испытания на износ, которые характеризуют повышенный ресурс насоса с профилями ![]() и

и ![]() . Практика изготовления и эксплуатации насосов показала, что наиболее надежны профили

. Практика изготовления и эксплуатации насосов показала, что наиболее надежны профили ![]() и

и ![]() , после их внедрения резко уменьшилось количество рекламаций на изделие ОАО «Ливгидромаш». Например, при первоначальной поставке для маслосистем газовых компрессоров насосов

, после их внедрения резко уменьшилось количество рекламаций на изделие ОАО «Ливгидромаш». Например, при первоначальной поставке для маслосистем газовых компрессоров насосов ![]() (с профилем вида 6) наблюдалось их массовое заклинивание. Замена профилей вида 6 на профиль

(с профилем вида 6) наблюдалось их массовое заклинивание. Замена профилей вида 6 на профиль ![]() устранила эту проблему. Насос

устранила эту проблему. Насос ![]() с профилем

с профилем ![]() , проработав на стенде 50000 часов (11 лет с перерывами), остался в рабочем состоянии (подача изменилась всего на

, проработав на стенде 50000 часов (11 лет с перерывами), остался в рабочем состоянии (подача изменилась всего на ![]() ). При этом КПД насосов с профилями

). При этом КПД насосов с профилями ![]() и

и ![]() достаточно высоки и лежит в пределах.

достаточно высоки и лежит в пределах.

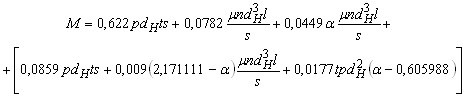

Установлено, что виброшумовые характеристики насосов зависят от величины центрального угла раствора дна впадины винта (ВМ) ![]() . Этот угол определяет гидравлический крутящий момент на винте и соответственно разгрузку от силового взаимодействия между винтами. В работе обоснована формула зависимости момента сил трения в насосе от угла

. Этот угол определяет гидравлический крутящий момент на винте и соответственно разгрузку от силового взаимодействия между винтами. В работе обоснована формула зависимости момента сил трения в насосе от угла ![]() :

:

,

,

где ![]() – усредненный односторонний зазор между винтом и обоймой;

– усредненный односторонний зазор между винтом и обоймой; ![]() – рабочая длина винтов;

– рабочая длина винтов; ![]() – частота вращения винтов;

– частота вращения винтов; ![]() – динамическая вязкость перекачиваемой жидкости. С целью экспериментальной проверки полученной зависимости для серийного насоса

– динамическая вязкость перекачиваемой жидкости. С целью экспериментальной проверки полученной зависимости для серийного насоса ![]() были изготовлены пять комплектов винтов к нему с различными углами

были изготовлены пять комплектов винтов к нему с различными углами ![]() :

: ![]() . Экспериментальные исследования показали хорошую сходимость расчетов по формуле с экспериментальными данными. Выше приведенная формула позволила обосновать рациональные углы для конкретных режимов работы насоса.

. Экспериментальные исследования показали хорошую сходимость расчетов по формуле с экспериментальными данными. Выше приведенная формула позволила обосновать рациональные углы для конкретных режимов работы насоса.

Экспериментальные сравнения характеристик одновинтовых насосов с трехзаходным и однозаходными винтами были проведены на насосах ![]() (

(![]() ) и

) и ![]() (

(![]() ). Они показали, что при меньших размерах насос

). Они показали, что при меньших размерах насос ![]() обеспечивает большую подачу и давление, чем насос

обеспечивает большую подачу и давление, чем насос ![]() . Особенно выгодно применение МРО при малых оборотах (

. Особенно выгодно применение МРО при малых оборотах (![]() и ниже) и высоких давлениях (порядка

и ниже) и высоких давлениях (порядка ![]() и выше), при которых насос с МРО имеет и более высокий общий КПД (на

и выше), при которых насос с МРО имеет и более высокий общий КПД (на ![]() ), чем насос с однозаходным винтом. При частоте вращения

), чем насос с однозаходным винтом. При частоте вращения ![]() с точки зрения высокого общего КПД целесообразно применять МРО при давлениях

с точки зрения высокого общего КПД целесообразно применять МРО при давлениях ![]() и выше.

и выше.

Рассчитаны три варианта МРО с ![]() . Все три варианта МРО имеют внедрение. МРО с

. Все три варианта МРО имеют внедрение. МРО с ![]() наиболее износостойкий насос – а насос с

наиболее износостойкий насос – а насос с ![]() обладает самым высоким КПД (

обладает самым высоким КПД (![]() ).

).

Радиальная сила, действующая на одну нарезку (на один барабан) двухпоточного винта, расположенная от конца барабана со стороны нагнетания на расстоянии, равном половине хода винта, теоретически может определяться через параметры винта как ![]() , где

, где ![]() – межосевое расстояние между РО.

– межосевое расстояние между РО.

Величина этой же радиальной силы, полученной по экспериментальным данным, на ![]() больше и составляет

больше и составляет ![]() .

.

Радиальная сила, действующая на весь двухпоточный винт, составляет ![]() . По этим формулам рассчитаны прогибы винтов мультифазных насосов. При их испытании на воде зафиксированы точки перехода жидкостного трения в полужидкостное, т.е. когда прогиб винта равен зазору между ним и обоймой. Доказано, что для этих точек расчетный прогиб равен зазору, а поэтому сделан вывод о достоверности эмпирической формулы.

. По этим формулам рассчитаны прогибы винтов мультифазных насосов. При их испытании на воде зафиксированы точки перехода жидкостного трения в полужидкостное, т.е. когда прогиб винта равен зазору между ним и обоймой. Доказано, что для этих точек расчетный прогиб равен зазору, а поэтому сделан вывод о достоверности эмпирической формулы.

Гидростатическая осевая сила на ведущем винте ВЩ равна: ![]() , а осевая сила на ведомом винте ВМ определяется

, а осевая сила на ведомом винте ВМ определяется ![]() , где

, где ![]() – наружный диаметр ВМ;

– наружный диаметр ВМ; ![]() – давление насоса. При работе между ВЩ и ВМ имеется силовой контакт, который не учитывается этими формулами. Для изучения силового контакта между винтами была проведена экспериментальная работа. При диаметре

– давление насоса. При работе между ВЩ и ВМ имеется силовой контакт, который не учитывается этими формулами. Для изучения силового контакта между винтами была проведена экспериментальная работа. При диаметре ![]() верхнего разгрузочного поршня, равном наружному диаметру

верхнего разгрузочного поршня, равном наружному диаметру ![]() ВЩ эмпирическая осевая сила, действующая на отсеченную часть ВЩ между камерами нагнетания и всасывания, равна:

ВЩ эмпирическая осевая сила, действующая на отсеченную часть ВЩ между камерами нагнетания и всасывания, равна: ![]() , где

, где ![]() , где