Идентификация и автоматическое управление технологическим процессом вытяжки оптического волокна

На правах рукописи

ГАЛИУЛЛИН Ренат Шагитович

ИДЕНТИФИКАЦИЯ И АВТОМАТИЧЕСКОЕ УПРАВЛЕНИЕ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ ВЫТЯЖКИ ОПТИЧЕСКОГО ВОЛОКНА

Специальность 05.13.06 – Автоматизация и управление

технологическими процессами и производствами (промышленность)

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Самара 2011

Работа выполнена на кафедре "Автоматика и управление в технических системах" Федерального государственного бюджетного образовательного учреждения высшего профессионального образования "Самарский государственный технический университет".

| Научный руководитель | доктор технических наук, доцент Чостковский Борис Константинович |

| Официальные оппоненты | доктор технических наук, профессор Лившиц Михаил Юрьевич |

| кандидат технических наук, доцент Галицков Константин Станиславович | |

| Ведущая организация | ФГБОУ ВПО «Поволжский государственный университет телекоммуникаций и информатики», г.Самара |

Защита диссертации состоится «28» декабря 2011 г. в 11-00 на заседании диссертационного совета Д212.217.03 ФГБОУ ВПО Самарский государственный технический университет (СамГТУ) по адресу: г. Самара, ул. Галактионовская, 141, корпус 6, аудитория 33.

С диссертацией можно познакомиться в библиотеке Самарского государственного технического университета по адресу: г. Самара, ул. Первомайская, 18.

Отзывы на автореферат в двух экземплярах, заверенные печатью, просим направлять по адресу: 443100, г. Самара, ул. Молодогвардейская, 244, СамГТУ, главный корпус, ученому секретарю диссертационного совета Д212.217.03; факс (846) 278-44-00.

Автореферат разослан «25» ноября 2011 г.

Ученый секретарь

диссертационного совета Д212.217.03 Губанов Н.Г

Общая характеристика работы

Диссертационная работа посвящена проблеме разработки методов и алгоритмов идентификации и управления технологическим процессом вытяжки оптического волокна.

Актуальность работы. Быстрое развитие новых технологий открыло возможности для передачи различных видов информации с использованием общей телекоммуникационной среды, каналы связи которой используют в качестве направляющих систем волоконно-оптические линии связи (ВОЛС). Преимуществами ВОЛС являются широкая полоса пропускания и малое затухание светового сигнала в оптическом волокне, которое позволяет строить участки линий без ретрансляций протяженностью до 100 км и более. Максимально допустимая длина участка без использования ретрансляции определяется основными характеристиками волокна – коэффициентом затухания и коэффициентом хроматической дисперсии. Вытяжка оптических волокон с требуемыми характеристиками относится к классу высоких технологий, конкретно настраиваемых на выполнении ряда требований, вытекающих из свойств каждой вытягиваемой заготовки, так называемой преформы.

Построение системы автоматического управления вытяжки волокна, в свою очередь, требует построения адекватных моделей управляемого объекта. В качестве объекта управления рассматривается зона перетяжки оптического волокна, в которой формируются заданные натяжение и диаметр вытягиваемого волокна. Как следует из аналитических описаний и проведенных экспериментальных исследований в ОАО «Особое конструкторское бюро кабельной промышленности» (г. Мытищи), натяжение вытяжки определяется поверхностным натяжением и формой капли расплава, формируемыми в зоне перетяжки. Форма капли расплава зависит от температуры в печи и скорости вытяжки, в большой мере определяет качество оптического волокна. Эти данные позволяют предположить, что объект управления может быть математически описан как нелинейный объект со структурой Гаммерштейна.

Определение параметров модели можно произвести методом активной идентификации объекта управления, алгоритм которой предложен Б.К. Чостковским и А.А. Юдашкиным. А так как идентификация производится в рабочем режиме вытяжки очередной преформы, то необходимо минимизировать время идентификации и выбрать оптимальную величину интервала квантования по времени.

При технической реализации разработанной системы управления всегда предусматривается некоторый исполнительный орган, который формирует рассчитанное управляющее воздействие цифрового регулятора на входе объекта. Исполнительный орган описывается некоторой динамической характеристикой, поэтому для применения известной процедуры активной идентификации необходима её адаптация, с учетом дополнительной инерционности на входе объекта со структурой Гаммерштейна.

Технологический процесс вытяжки оптического волокна как объекта управления характеризуется наличием нелинейности и транспортным запаздыванием, которые должны учитываться при разработке алгоритмов автоматического управления. Нелинейность статических характеристик должна быть учтена при синтезе алгоритмов управления.

Для минимизации потерь готовой продукции при вытяжке оптического волокна необходимо обеспечить нужную эффективность управления как в стационарном режиме вытяжки, так и в переходных режимах разгона башни вытяжки, когда скорость вытяжки увеличивается от начального до заданного значения.

В связи с этим, актуальной задачей является построение адекватных моделей зоны перетяжки оптического волокна как объекта управления, а также разработка системы автоматического управления натяжением и диаметром вытягиваемого волокна в условиях возмущения по скоростям вытяжки, подачи преформы и её диаметру.

Цель работы. Основная цель диссертационной работы состоит в разработке метода активной идентификации и синтезе автоматизированной системы управления технологическим процессом вытяжки оптического волокна, что приводит к сокращению доли выпускаемого некондиционного волокна.

Для достижения поставленной цели в работе решаются следующие задачи:

- Выбор и исследование методов идентификации технологического процесса вытяжки оптического волокна.

- Определение оптимальных параметров эксперимента при идентификации исследуемого технологического объекта со структурой Гаммерштейна по экспериментальным данным.

- Синтез алгоритмов управления технологическим процессом вытяжки оптического волокна.

- Компьютерное моделирование процесса автоматической вытяжки оптического волокна.

Методы исследования. Для решения поставленных задач использовались методы математического анализа, аппарата z-преобразований, теории автоматического управления, теории дискретных систем управления, экспериментальные методы исследования объектов и систем управления.

Научная новизна. Диссертационная работа расширяет и углубляет теоретические представления в области математического моделирования и синтеза систем автоматического управления технологическим процессом вытяжки оптического волокна.

В диссертации получены следующие основные научные результаты:

- Методика идентификации технологического процесса вытяжки оптического волокна как объекта автоматического управления, которая отличается от известных использованием компенсационных звеньев с цепочечной структурой, что позволяет компенсировать инерционность исполнительного устройства.

- Получено новое представление технологического процесса вытяжки оптического волокна по экспериментальным данным, которое отличается вводом нелинейности в структуру объекта, что позволяет получить оптимальное решение задачи синтеза системы автоматического управления объектом со структурой Гаммерштейна для данного процесса.

- Получено решение задачи оптимального управления процессом в стационарном и нестационарном режимах вытяжки оптического волокна, которое отличается от известных учетом влияния тренда диаметра преформы, что позволяет определить алгоритм корректировки.

- На основе впервые полученных математических моделей зоны перетяжки найдены оптимальные настройки цифрового регулятора системы автоматического управления натяжением вытяжки, которые отличаются определением их аналитических зависимостей от скорости вытяжки, что позволяет обеспечить заданное значение натяжения и сократить выпуск бракованного волокна.

Практическая полезность работы. Прикладная значимость проведенных исследований определяется следующими результатами:

- методикой построения математических моделей, описывающих с достаточной точностью процесс вытяжки оптического волокна, структуру которых можно представить в форме Гаммерштейна;

- разработано специальное математическое, алгоритмическое и программное обеспечение процедур синтеза систем управления технологическим процессом вытяжки оптического волокна в стационарном и нестационарном режимах работы;

- разработаны и практически применены алгоритмы управления технологическим процессом вытяжки оптического волокна, обеспечивающие заданные параметры вытяжки в условиях изменения скоростей вытяжки, подачи преформы и её диаметру.

Реализация результатов работы. Результаты диссертационных исследований использованы в виде алгоритмического, математического, программного и аппаратного обеспечения при разработке и внедрении автоматизированных информационно-управляющих систем процессом изготовления волоконно-оптических кабелей в ЗАО «Самарская оптическая кабельная компания», а также в учебном процессе ФГБОУ ВПО «Самарский государственный технический университет».

Апробация работы. Основные положения и результаты работы докладывались и обсуждались на Международной научно-технической конференции студентов и аспирантов «Информационно – измерительные и управляющие системы (ИИУС-2010)» (Самара, 2010), Международном научном конгрессе «Нейробиотелеком-2010» (Санкт-Петербург, 2010), VII Всероссийской научно-практической конференции «Молодежь и современные информационные технологии (Томск, 2011),. Международной научно-практической конференции «Наука и современность - 2011» (Новосибирск, 2011), I Международной заочной научно-технической конференции «Информационные технологии. Радиоэлектроника. Телекоммуникации ITRT-2011» (Тольятти, 2011), Международной IEEE Сибирской Конференции по управлению и связи SIBCON-2011) (Красноярск, 2011).

Публикации. По материалам диссертационных исследований опубликовано 9 печатных работ, из них 2 статьи в периодических научных изданиях, рекомендованных ВАК РФ.

Структура и объем работы. Диссертация состоит из введения, четырех глав и заключения, изложенных на 102 страницах машинописного текста, содержит 45 рисунка, 1 таблицу, список литературы из 64 наименований.

На защиту выносятся следующие положения:

- методика идентификации технологического процесса вытяжки оптического волокна как объекта автоматического управления, модель которого можно представить в форме Гаммерштейна;

- структурно-параметрическое представление процесса вытяжки оптического волокна, полученное по экспериментальным данным, как объекта управления диаметром и натяжением вытягиваемого волокна;

- постановка и решение задачи оптимального управления процессом вытяжки оптического волокна на основе полученных математических моделей, позволяющее получить максимальную точность диаметра вытягиваемого волокна в нестационарном и стационарном режимах вытяжки в условиях влияния тренда диаметра преформы;

- аналитические зависимости оптимальных настроек цифрового регулятора системы автоматического управления натяжением вытяжки, обеспечивающие заданное значение натяжения в условиях возмущения по скоростям вытяжки, подачи преформы и её диаметру.

Краткое содержание работы

Во введении показана актуальность темы, сформулирована цель работы, её научная новизна и практическая полезность.

В первой главе проведен обзор работ, посвященных разработке методов идентификации динамических объектов, выполнен анализ принципов построения систем автоматизированного контроля и управления технологического процесса вытяжки оптического волокна.

Градиентное оптическое волокно (одномодовое и многомодовое) в настоящее время считается самой совершенной физической средой для передачи информации, в том числе для передачи больших потоков информации на значительные расстояния. В стандартном многомодовом градиентном волокне 50/125 диаметр светонесущей жилы 50 мкм, что на порядок больше длины волны передачи. Это приводит к распространению множества различных типов световых лучей – мод – в трех окнах прозрачности.

Градиентное волокно вытягивается из заготовки (преформы), изготавливаемой, например, по MCVD–технологии путем напыления на внутренние стенки кварцевой трубы слоев материалов, обеспечивающих параболический профиль показателя преломления материала волокна по его сечению и движение светового луча по оси волокна без отражения от стенок.

Главным узлом, в котором формируются оптические свойства волокна, является высокотемпературная печь, в которую вводится заготовка. на нижнем конце которой образуется капля расплава – зона перетяжки (луковица). Заданные оптические свойства волокна, в том числе коэффициент затухания, достигаются конкретным режимом вытяжки. Так, по результатам измерения параметров конкретной преформы для нее задаются индивидуальные значения главных режимных параметров вытяжки – скорости вытяжки ![]() и натяжения вытяжки

и натяжения вытяжки ![]() , сочетание которых обеспечивает оптимальную форму зоны перетяжки на конце преформы, определяющую заданные оптические характеристики готового волокна. Натяжение вытяжки – сила натяжения

, сочетание которых обеспечивает оптимальную форму зоны перетяжки на конце преформы, определяющую заданные оптические характеристики готового волокна. Натяжение вытяжки – сила натяжения ![]() вытяжки волокна между зоной перетяжки и фильерой первичного лакового покрытия. В производстве оптических волокно и соответствующей производственной документации натяжения вытяжки принять измерять и нормировать в граммахсилы (гс), а не в единицах системы СИ.

вытяжки волокна между зоной перетяжки и фильерой первичного лакового покрытия. В производстве оптических волокно и соответствующей производственной документации натяжения вытяжки принять измерять и нормировать в граммахсилы (гс), а не в единицах системы СИ.

Соответственно, цель управления проектируемой системы автоматизации – управление температурой высокотемпературной печи (ВТП) ![]() , определяющей натяжение вытяжки при известной скорости, и управление приводами устройства подачи преформы и тягового колеса, определяющими скорость подачи преформы

, определяющей натяжение вытяжки при известной скорости, и управление приводами устройства подачи преформы и тягового колеса, определяющими скорость подачи преформы ![]() и скорость вытяжки

и скорость вытяжки ![]() . При этом алгоритм управления процессом вытяжки должен обеспечивать заданное сочетание натяжения и скорости вытяжки при существующих возмущающих воздействиях.

. При этом алгоритм управления процессом вытяжки должен обеспечивать заданное сочетание натяжения и скорости вытяжки при существующих возмущающих воздействиях.

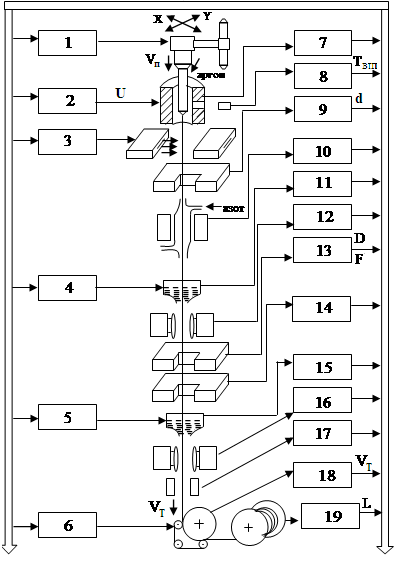

Рисунок 1 – Автоматизированная башня вытяжки оптического волокна:

(1 - узел подачи и позиционирования заготовки по осям X и Y; 2 - генератор напряжения U нагревательного элемента;3 - узел питания газовых инжекторов датчика натяжения; 4 - узел питания и позиционирования фильеры первичного покрытия; 5 - узел питания и позиционирования фильеры вторичного покрытия; 6 - электропривод тягового устройства; 7 - высокотемпературная печь; 8 - оптический пирометр, измеряющий TВТП; 9 - лазерный измеритель диаметра d и осевого положения волокна X и Y; 10 - охлаждающая камера; 11 - лаковая фильера первичного покрытия; 12 - ультрафиолетовая печь первичного покрытия; 13 - лазерный измеритель диаметра волокна D по лаковому покрытию; 14 - измеритель эксцентричности покрытия; 15 - лаковая фильера вторичного покрытия; 16 - ультрафиолетовая печь вторичного покрытия; 17 - измеритель натяжения волокна с лаковым покрытием; 18 - тяговое устройство; 19 - приёмное устройство с датчиком длины L)

Типовая башня вытяжки оптического волокна представлена на рисунке 1. Она оснащена локальными системами автоматического управления скорости подачи преформы, скорости вытяжки, температуры высокотемпературной печи, которые минимизируют влияние возмущающих воздействий, имеющих характер случайных процессов.

Построение системы автоматического управления натяжением вытяжки и диаметром волокна, в свою очередь, требует построения адекватных моделей управляемого объекта. В качестве объекта управления в работе рассматривается зона перетяжки, в которой формируются и натяжение и диаметр волокна. Если за выходное воздействие зоны перетяжки, как объекта управления принять натяжение вытяжки, то данный объект может быть математически описан, как нелинейный объект со структурой Гаммерштейна. А именно, управляющее воздействие (температура ВТП) поступает на вход нелинейной статической безынерционной подструктуры, выходное воздействие которой преобразуется линейной инерционной подструктурой. Физически нелинейная характеристика может быть объяснена нелинейной зависимостью поверхностного натяжения зоны перетяжки от её температуры. А линейная инерционность может быть объяснена тем, что при переходе к другой температуре печи плавно меняется объем зоны перетяжки.

При решении задач анализа, синтеза и оптимизации САУ ключевой информацией является математическая модель объекта управления. Однако во многих случаях математическая модель неизвестна или неизвестны ее параметры. Это приводит к необходимости построения регуляторов, параметры которых изменяются так, чтобы при изменяющихся параметрах объекта точность и качество системы оставались неизменными. Для этого необходимо знать изменяемую во времени математическую модель объекта.

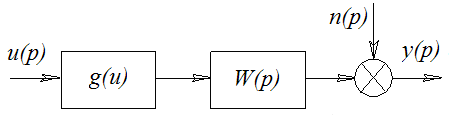

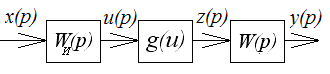

Разработано большое количество методов идентификации, многие представлены в работе П. Эйкхоффа, поэтому при выборе алгоритмов идентификации необходимо ограничится теми, которые предназначены для определенных классов задач. Зона перетяжки оптического волокна может быть описана как нелинейный объект со структурой Гаммерштейна. Это означает, что объект может быть разделён на нелинейную безынерционную и линейную инерционную подструктуры, причем первой расположена нелинейность. Структурная схема нелинейного объекта данного вида представлена на рисунке 2.

Рисунок 2 – Структурная схема нелинейного объекта

(u(p) – тестовый сигнал, y(p) – сигнал на выходе объекта, n(p) – аддитивная помеха, g(u) - статическая нелинейность, W(p) – инерционная подструктура)

Классическим методом идентификации нелинейного объекта является метод Винера, где нелинейная система описывается рядами Вольтерра. Однако данный метод вызывает большие трудности при его технической реализации. Поэтому широкое распространение получили корреляционные методы идентификации, особенностью которых является то, что на вход объекта подается сигнал – белый шум, как это рассматривается в работах Г.К. Круга, Ю.А. Сосулина, В.А. Фатуева, А.Д. Буштрука. Однако решение проблемы идентификации нелинейных объектов далеко от завершения. Так к недостаткам этих работ относится то, что идентификация нелинейной части объекта требует использование трехуровневого или пятиуровнего тестового сигнала. А также желательно выявление и устранение трендов обрабатываемых сигналов.

Наиболее подходящим известным методом активной идентификации является метод предложенный Б.К. Чостковским и А.А. Юдашкиным. Данный метод использует входной тестовый сигнал типа двоичного белого шума.

Выполненный анализ показал, что для решения задачи автоматического управления вытяжкой оптического волокна с заданными оптическими свойствами требуется:

- Построение адекватных математических моделей объекта управления – зоны перетяжки, путем её идентификации;

- Алгоритмизация процесса идентификации процесса вытяжки оптического волокна;

- Построение систем автоматического управления диаметром и натяжением вытягиваемого оптического волокна.

Во второй главе решается задача алгоритмизации процесса идентификации нелинейных объектов со структурой Гаммерштейна.

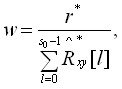

Проведен поиск оптимальных условий эксперимента при идентификации. Введена мера точности идентификации в виде взвешенной суммы квадратов ошибки оценивания импульсной переходной характеристики объекта и его статической нелинейности:

| (1) |

где ![]() - максимальная ошибка оценки импульсной переходной функции;

- максимальная ошибка оценки импульсной переходной функции;

![]() - среднеквадратическая ошибка оценки статической нелинейности;

- среднеквадратическая ошибка оценки статической нелинейности;

![]() - весовой коэффициент.

- весовой коэффициент.

Оценку импульсной переходной функции ![]() можно определить из соотношения:

можно определить из соотношения:

| (2) |

где ![]() - оценка взаимной корреляционной функции выходного и входного сигналов в матричной форме;

- оценка взаимной корреляционной функции выходного и входного сигналов в матричной форме;  - оценка взаимной корреляционной функции выходного и входного сигналов.

- оценка взаимной корреляционной функции выходного и входного сигналов.

Оценка взаимной корреляционной функции входного и выходного сигнала определяется следующим образом:

| (3) |

где ![]() – количество отсчетов реализации наблюдаемых сигналов;

– количество отсчетов реализации наблюдаемых сигналов; ![]() – количество отсчетов сдвига,

– количество отсчетов сдвига, ![]() –

– ![]() -ый отсчет центрированной величины входного сигнала,

-ый отсчет центрированной величины входного сигнала, ![]() -

- ![]() -ый отсчет центрированной величины выходного сигнала.

-ый отсчет центрированной величины выходного сигнала.

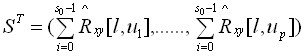

Оценка статической нелинейности может быть представлена как:

| (4) |

где

| (5) |

- оценка математического ожидания выходного сигнала на разных амплитудах ![]() тестового сигнала

тестового сигнала ![]() ;

;

| (6) |

- оценка взаимной корреляционной функции выходного и входного сигналов на разных амплитудах ![]() тестового сигнала

тестового сигнала ![]() .

.

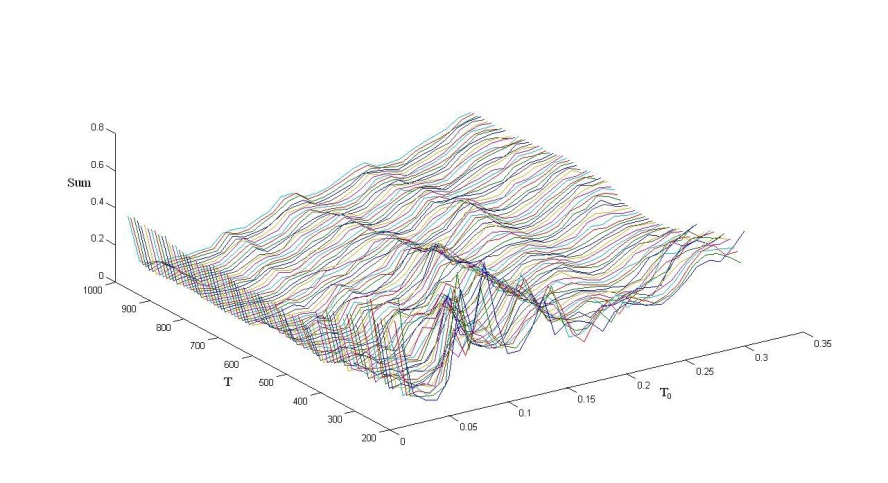

Были проведены исследования влияния времени выбранных интервалов квантования ![]() и времени проведения эксперимента

и времени проведения эксперимента ![]() на точность идентификации, результат показан на рисунке 3.

на точность идентификации, результат показан на рисунке 3.

Рисунок 3 – Зависимость критерия ![]() от

от ![]() и

и ![]()

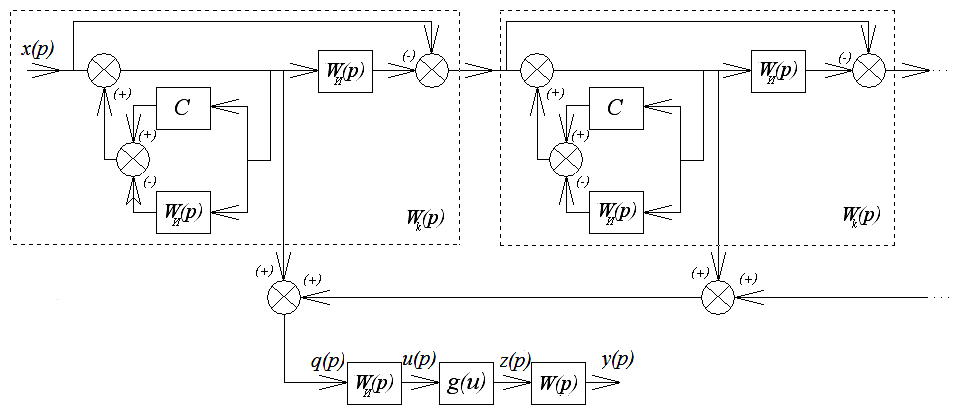

Многие технологические объекты управления могут быть описаны как нелинейные объекты со структурой Гаммерштейна, однако управляющее воздействие подается на вход данного объекта через исполнительное устройство, которое может быть описано как линейное динамическое звено с известной динамической характеристикой.

Таким образом, идентифицируемая структура представляет собой последовательное соединение линейного динамического звена, нелинейного статического звена и второго линейного динамического звена. Рассматривается задача активной идентификации данной структуры при адаптации известного метода идентификации объекта Гаммерштейна путем компенсации влияния входной инерционности и использования тестового сигнала в виде двоичного белого шума.

На рисунке 4 приведена структурная схема описанной модели, где ![]() - изображение тестового воздействия в виде двоичного белого шума,

- изображение тестового воздействия в виде двоичного белого шума, ![]() - передаточная функция линейного динамического звена объекта Гаммерштейна,

- передаточная функция линейного динамического звена объекта Гаммерштейна, ![]() - передаточная функция входного динамического звена, например исполнительного устройства,

- передаточная функция входного динамического звена, например исполнительного устройства, ![]() - функция, описывающая входную нелинейную статическую характеристику объекта Гаммерштейна, на выходе которого снимается воздействие с изображением

- функция, описывающая входную нелинейную статическую характеристику объекта Гаммерштейна, на выходе которого снимается воздействие с изображением![]() .

.

Рисунок 4 - Структурная схема модели

Характеристики модели ![]() ,

, ![]() неизвестны и должны быть оценены по результатам экспериментальных исследований, причем, желательна оптимизация условий данного эксперимента, обеспечивающая адекватной модели максимальную точность.

неизвестны и должны быть оценены по результатам экспериментальных исследований, причем, желательна оптимизация условий данного эксперимента, обеспечивающая адекватной модели максимальную точность.

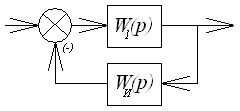

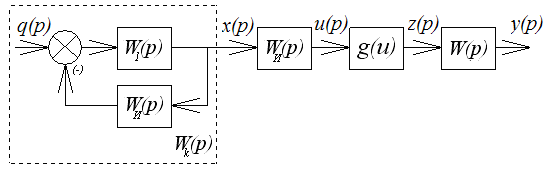

Предлагается введение компенсационной цепей для устранения влияния входной инерционности на результат идентификации. Исследуются различные виды компенсирующих цепей. Первый вид компенсационного звена – использование замкнутой структуры, в которой модель входной инерционности включена в прямую и обратную связи, тем самым образуя цепочечную структуру. Соответствующая структура показана на рисунке 5. Варьируя параметр ![]() в пределах

в пределах ![]() и контролируя устойчивость системы, можно добиться выполнения условия инвариантности к входной инерционности в заданном частотном диапазоне. Результат идентификации приведен на рисунке

и контролируя устойчивость системы, можно добиться выполнения условия инвариантности к входной инерционности в заданном частотном диапазоне. Результат идентификации приведен на рисунке

Рисунок 5 - Структурная схема компенсирующей цепи с цепочечной структурой

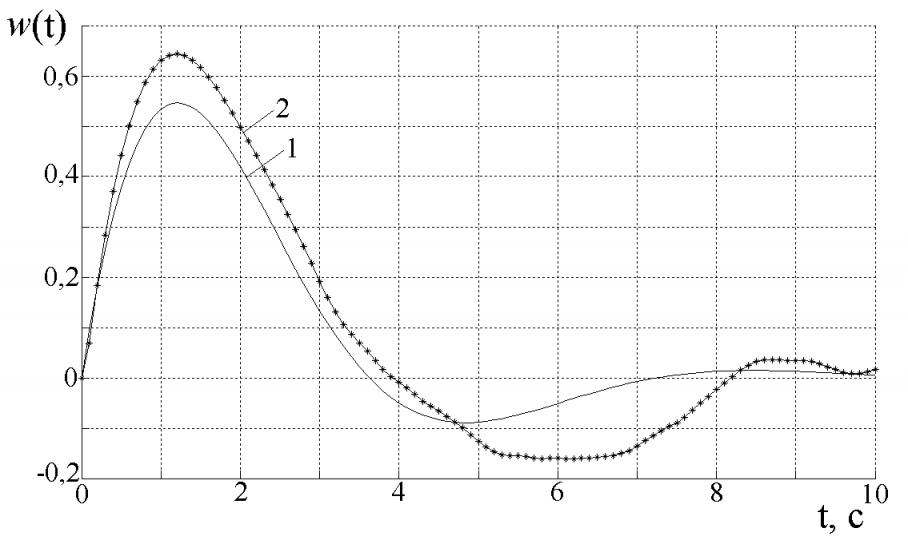

Включение одного компенсационного звена цепи позволило нам получить более точную оценку импульсной переходной функции, чем без компенсации. (Мера точности определяется по (1). ![]() ).

).

На рисунке 6 показаны результаты идентификации при цепочечной структуре из 3 звеньев. Как видно, с увеличением количества компенсационных звеньев результат идентификации улучшается (![]() ).

).

Дальнейшее же увеличение количества звеньев приводит к незначительному его улучшению, например, при 5 звеньях ![]() .

.

Рисунок 6 – Оценки импульсных переходных характеристик

(1 – характеристика модели объекта; 2 – оценка характеристики с 1 компенсационным звеном; 3 - оценка характеристики с 3 компенсационными звеньями; 4 - оценка характеристики с 5 компенсационными звеньями)

Для увеличения эффективности процедуры идентификации предложен следующий вид структуры компенсационного звена, представленный на рисунке 7.

Рисунок 7 - Структурная схема компенсационного звена с моделью объекта в обратной связи

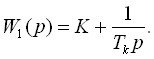

В данной структуре ![]() – звено с пропорционально-интегральным законом преобразования:

– звено с пропорционально-интегральным законом преобразования:

| (7) |

где К – коэффициент передачи пропорционального звена;

![]() - постоянная интегрирования.

- постоянная интегрирования.

Структура модели объекта, на входе которого расположено компенсационное звено данного вида, приведена на рисунке 8, а результат идентификации приведен на рисунке 9.

Рисунок 8 - Структурная схема модели объекта с компенсационным звеном![]() -компенсационное звено

-компенсационное звено

Рисунок 9 – Оценка импульсной переходной характеристики

(1 – характеристика модели объекта; 2 – оценка характеристики)

Таким образом, применение компенсационных звеньев с разной структурой позволяет проводить идентификацию объекта с дополнительной входной инерционностью с помощью наиболее эффективного метода, использующего тестовый сигнал в виде двоичного белого шума.

В третьей главе рассматривается задача построения математической модели зоны перетяжки оптического волокна, выходом которой является диаметр вытягиваемого волокна.

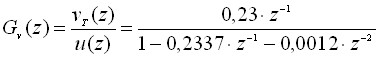

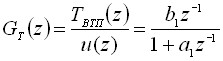

По экспериментально снятым данным изменения диаметра волокна и скорости вытяжки в режиме ручного разгона башни была построена модель привода тяги в дискретном виде:

| (8) |

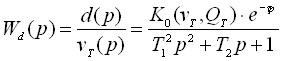

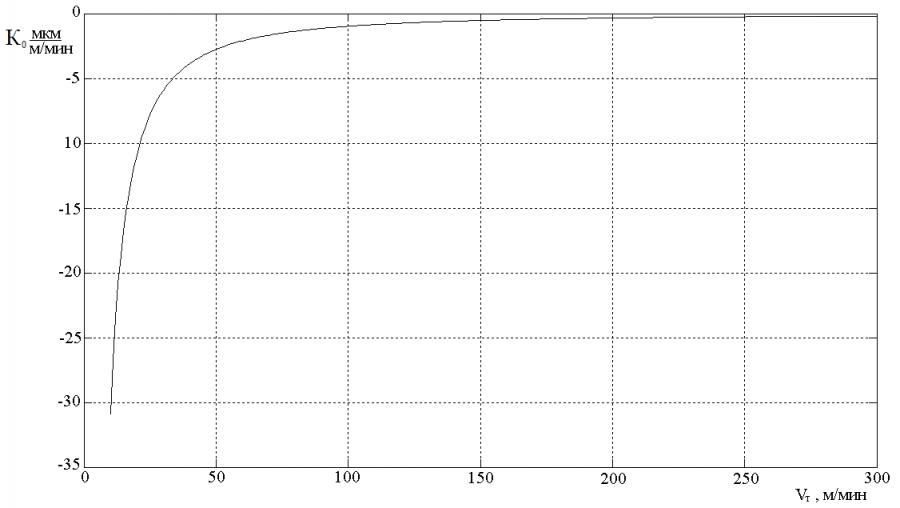

Экспериментальные исследования процесса вытяжки в различных режимах позволили определить, что объект второго порядка, коэффициент передачи в статике имеет нелинейность, а также объект имеет звено транспортного запаздывания, обусловленного расстоянием от зоны перетяжки до датчика диаметра. Данные выводы позволяют нам математически описать зависимость диаметра волокна от скорости вытяжки в форме непрерывной передаточной функции вида:

, , | (9) |

где ![]() - коэффициент передачи;

- коэффициент передачи; ![]() - время запаздывания;

- время запаздывания; ![]() и

и ![]() определяются технологическим режимом процесса вытяжки.

определяются технологическим режимом процесса вытяжки.

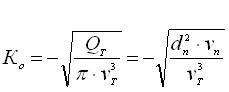

Коэффициент в статике ![]() , который отражает зависимость диаметра волокна от скорости вытяжки можно найти, исходя из закона сохранения массы и, соответственно, равенства потока объема преформы, поступающей в высокотемпературную печь, и потока объема вытягиваемого волокна, проходящего через датчик диаметра

, который отражает зависимость диаметра волокна от скорости вытяжки можно найти, исходя из закона сохранения массы и, соответственно, равенства потока объема преформы, поступающей в высокотемпературную печь, и потока объема вытягиваемого волокна, проходящего через датчик диаметра

| (10) |

Отсюда зависимость коэффициента от параметров вытяжки определяется:

. . | (11) |

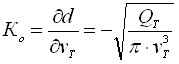

В диапазоне скорости вытяжки ![]() от 10 м/мин до 300 м/мин зависимость

от 10 м/мин до 300 м/мин зависимость ![]() примет вид:

примет вид:

Рисунок 10 – Зависимость коэффициента К0 от скорости вытяжки

Как видно, коэффициент ![]() меняется незначительно в рабочем диапазоне скорости вытяжки от 150 м/мин до 300 м/мин, однако в диапазоне до 150 м/мин изменение данного коэффициента значительно, что, соответственно, будет влиять на управление данным объектом. Также, как видно из (11), данный коэффициент зависит от потока расплава

меняется незначительно в рабочем диапазоне скорости вытяжки от 150 м/мин до 300 м/мин, однако в диапазоне до 150 м/мин изменение данного коэффициента значительно, что, соответственно, будет влиять на управление данным объектом. Также, как видно из (11), данный коэффициент зависит от потока расплава ![]() , который в статике является константой, но изменяется, если варьируется скорость подачи преформы, и меняется поток расплава поступающего в зону перетяжки

, который в статике является константой, но изменяется, если варьируется скорость подачи преформы, и меняется поток расплава поступающего в зону перетяжки ![]() , соответственно меняется коэффициент передачи в статике. Поэтому найдены зависимости коэффициента передачи в статике от скорости подачи преформы.

, соответственно меняется коэффициент передачи в статике. Поэтому найдены зависимости коэффициента передачи в статике от скорости подачи преформы.

| (12) |

Из данного выражения видно, что при изменении потока расплава, соответственно меняется коэффициент передачи ![]() .

.

| (13) |

Рисунок 11 – Зависимость коэффициента К0 от скорости подачи преформы

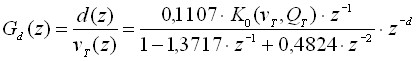

Модель зоны перетяжки в дискретном виде, когда в качестве выхода рассматривается диаметр волокна, примет вид:

, , | (14) |

где d – величина транспортного запаздывания.

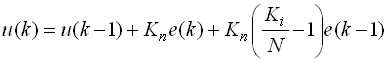

Контур управления диаметром содержит транспортное запаздывание, которое определяется временем прохождения волокна от зоны перетяжки до датчика диаметра. Для таких контуров, как правило, рекомендуются регуляторы с пропорционально-интегральным законом управления.

Предлагается два варианта алгоритма управления объектом данного вида. Первый, известный робастный алгоритм, его особенностью является то, что тактирование осуществляется не по времени квантования Т0, а по длине волокна сигналом L0 датчика, расположенным на тяговом колесе.

, , | (15) |

где u(k) – выход регулятора, Kn, Ki –параметры регулятора, N =L/L0 – расстояние от зоны перетяжки до тягового колеса, выраженное в тактовых интервалах L0, e(k) – ошибка контура управления.

Недостатком данного алгоритма является то, что к переменному запаздыванию адаптируется только время интегральной составляющей регулятора, а не коэффициент пропорциональности управляющего воздействия.

В связи с этим, был рассмотрен вопрос построения адаптивного по отношению к вариации запаздывания алгоритма управления, обеспечивающего минимум интегрального квадратичного критерия в условиях значительно меняющего запаздывания. Получены аппроксимирующие зависимости, позволяющие рассчитать параметры регулятора ![]() по величине транспортного запаздывания, соответствующей известной скорости вытяжки.

по величине транспортного запаздывания, соответствующей известной скорости вытяжки.

Структурная схема полученной адаптивной системы управления диаметром вытягиваемого волокна представлена на рисунке 12.

Рисунок 12 – Структурная схема адаптивной системы управления диаметром вытягиваемого волокна

(![]() - заданное значение диаметра волокна,

- заданное значение диаметра волокна, ![]() - диаметр преформы,

- диаметр преформы, ![]() - скорость подачи преформы,

- скорость подачи преформы,![]() - цифровой регулятор диаметра волокна;

- цифровой регулятор диаметра волокна; ![]() - передаточная функция привода тяги;

- передаточная функция привода тяги; ![]() - коэффициент передачи в статике и передаточная функция зоны перетяжки)

- коэффициент передачи в статике и передаточная функция зоны перетяжки)

На рисунке 13 приведена переходная характеристика системы в условиях работы адаптивного алгоритма в режиме разгона башни.

Рисунок 13 – Экспериментальная переходная характеристика адаптивной системы в режиме разгона башни

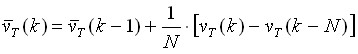

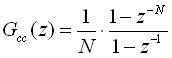

Учитывая, что диаметр преформы может иметь тренд, при работе контура стабилизации диаметра волокна это приведет к появлению тренда скорости вытяжки. Такой тренд скорости вытяжки недопустим, потому что заданные оптические свойства волокна обеспечиваются только при вытяжке с заданной номинальной скоростью, поэтому предлагается тренд скорости вытяжки устранить путем введения соответствующего тренда скорости подачи преформы. Для оценки тренда скорости вытяжки предложено оценивать её скользящее среднее значение:

. . | (16) |

В дискретном виде данный алгоритм записывается следующим образом:

, , | (17) |

где N - число усредняемых отсчетов;

![]() - усредняемые отсчеты скорости;

- усредняемые отсчеты скорости;

![]() - усредненные отсчеты скорости.

- усредненные отсчеты скорости.

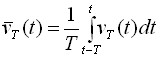

В случае, если тренда скорости нет, скользящее среднее практически равно нулю, а при появлении тренда скорости ненулевое скользящее среднее вводится в привод подачи преформы (ПП) как добавка к его задающему воздействию. Соответствующая передаточная функция в дискретном виде имеет вид:

| (18) |

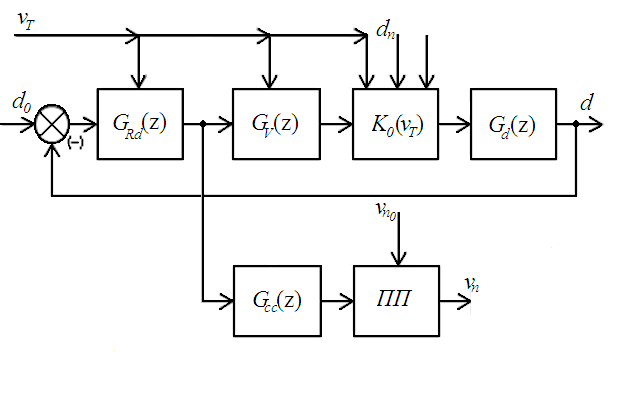

Структурная схема системы управления диаметром вытягиваемого волокна с устройством выявления тренда диаметра преформы показана на рисунке 14.

Рисунок 14 - Структурная схема адаптивной системы управления диаметром вытягиваемого волокна с устройством выявлениия тренда диаметра преформы

(![]() - заданное значение скорости подачи преформы; ПП - САУ привода подачи преформы)

- заданное значение скорости подачи преформы; ПП - САУ привода подачи преформы)

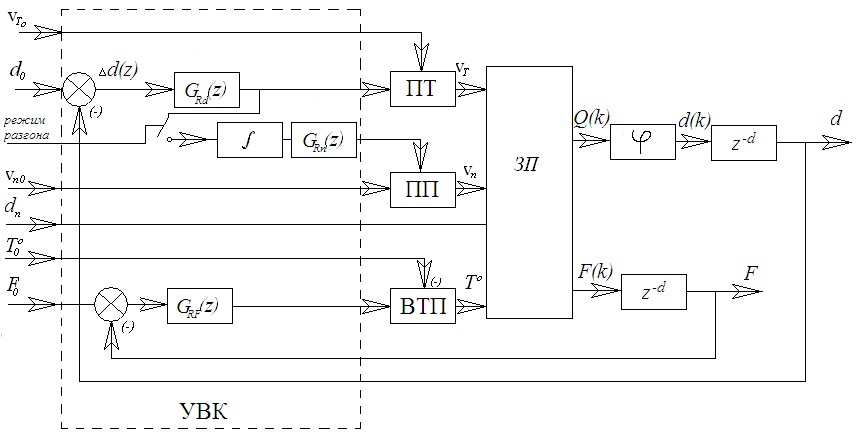

Четвертая глава посвящена синтезу системы управления натяжением вытягиваемого волокна, отрабатывающей случайные возмущающие воздействия, которые обусловлены изменением скорости вытяжки оптического волокна, скорости подачи преформы и прочими возмущающими воздействиями, и обеспечивающей, тем самым, вытяжку оптического волокна в заданных условиях натяжения и скорости вытяжки.

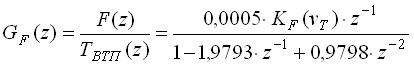

По экспериментально снятым данным изменения температуры печи была построена её модель в дискретном виде:

, , | (19) |

где ![]() -температура ВТП;

-температура ВТП;

![]() -управляющее воздействие ВТП;

-управляющее воздействие ВТП;

![]() ,

,![]() - параметры передаточной функции, равные

- параметры передаточной функции, равные ![]() ,

, ![]() .

.

Аналогично по экспериментально снятым данным была построена модель зоны перетяжки по натяжению.

, , | (20) |

где ![]() - коэффициент передачи в статике, определяемый режимом вытяжки;

- коэффициент передачи в статике, определяемый режимом вытяжки;

T=8,7c;

D=0,453.

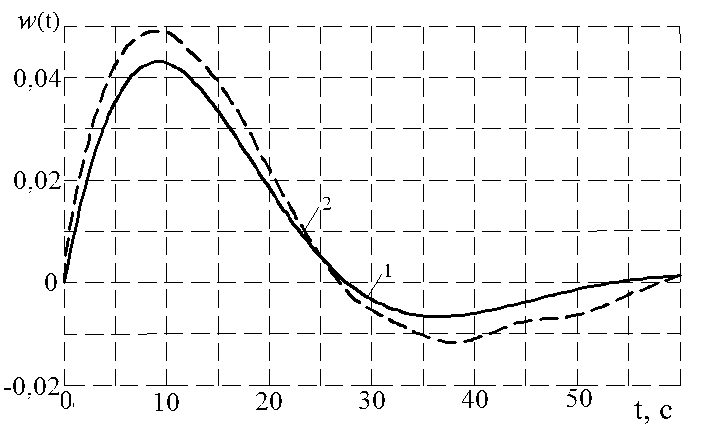

Результат сравнения полученной модели объекта с результатом проведенной идентификации представлен на рисунке 15.

Рисунок 15 – Импульсная переходная характеристика

(1 – модели объекта; 2 – оценка характеристики)

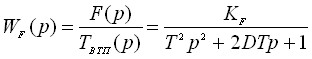

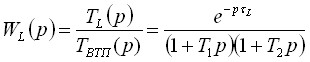

Решить поставленную задачу построения модели можно также, представив модель в виде, предложенном в работе Е.М. Дианова, В.В. Кашина, С.М. Перминова, В.Н. Перминовой, С.Я. Русанова и В.К. Сысоева. В работе указано, что непрерывная передаточная функция зоны перетяжки зависит от ее длины, скорости вытяжки и может быть описана в виде:

, , | (21) |

где T1 - постоянная времени, определяемая гидродинамическими свойствами зоны перетяжки; T2 - постоянная времени, определяющая время нагрева зоны перетяжки; ![]() - время запаздывания, определяемое длиной зоны перетяжки,

- время запаздывания, определяемое длиной зоны перетяжки, ![]() - температура зоны перетяжки.

- температура зоны перетяжки.

При печном нагреве наибольшую роль играют не гидродинамические, а тепловые свойства зоны перетяжки, что позволяет в выражении (21) учитывать только ![]() и время запаздывания

и время запаздывания ![]() , произведение которых пропорционально квадрату длины зоны перетяжки. По данной методике определены параметры, которые подтвердили правильность полученной ранее модели зоны перетяжки с выходом по натяжению вытяжки.

, произведение которых пропорционально квадрату длины зоны перетяжки. По данной методике определены параметры, которые подтвердили правильность полученной ранее модели зоны перетяжки с выходом по натяжению вытяжки.

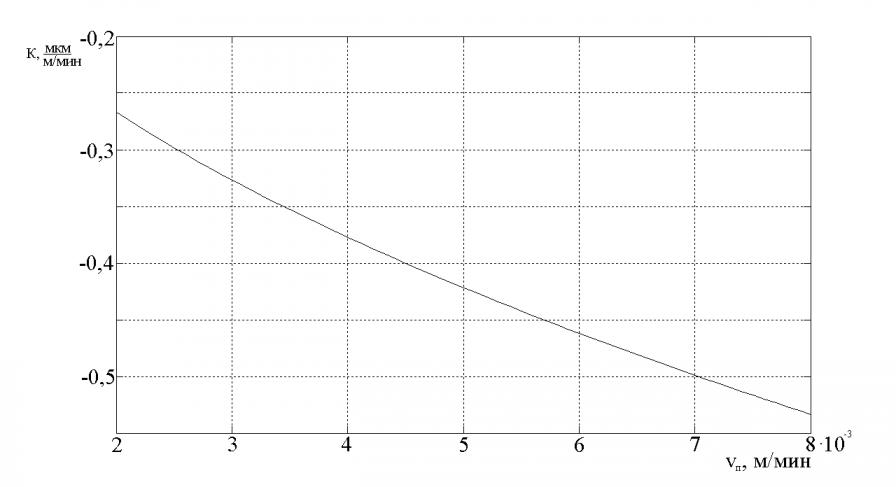

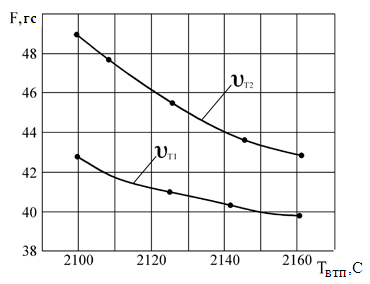

Экспериментально были найдены статические характеристики зоны перетяжки, которые показали их зависимость от скорости вытяжки (рис.16)

Рисунок 16 – Статические характеристики зоны перетяжки

(vт1, vт2 – значения скорости вытяжки, где vт2›vт1)

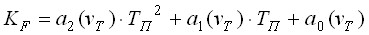

Результаты идентификации показали, что данные зависимости можно представить в виде полиномиальной аппроксимации:

, , | (22) |

где коэффициенты, аппроксимирующее полиномиальную зависимость, методом наименьших квадратов описаны в виде:

Учитывая выше сказанное, дискретная модель зоны перетяжки, выходной величиной которой является натяжение вытяжки, имеет вид:

. . | (23) |

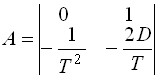

При использовании традиционных методов проектирования регуляторов, предполагается, что система находится в равновесном состоянии перед появлением возмущающих воздействий ![]() . Однако при проектировании регулятора управления по состоянию, такие условия не требуются. Это важно для отработки возмущающего воздействия в нестационарном режиме разгона башни, когда, например, используемый ПИ-регулятор может перейти в режим насыщения. Поэтому был предложен способ построения системы стабилизации в пространстве состояния. Параметры регулятора состояния определяются в результате минимизации квадратичного критерия качества.

. Однако при проектировании регулятора управления по состоянию, такие условия не требуются. Это важно для отработки возмущающего воздействия в нестационарном режиме разгона башни, когда, например, используемый ПИ-регулятор может перейти в режим насыщения. Поэтому был предложен способ построения системы стабилизации в пространстве состояния. Параметры регулятора состояния определяются в результате минимизации квадратичного критерия качества.

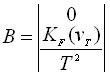

Согласно результатам идентификации объект управления аппроксимирован звеном второго порядка с постоянной времени Т и коэффициентом К. Тогда модель объекта в пространстве состояний будет выглядеть следующим образом:

| (24) |

где ![]() -вектор переменных состояния,

-вектор переменных состояния, ![]() ,

, ![]() ;

;

A,B,C,F – матрицы вида:

; ; ; ; ; ; | (25) |

Оптимальное управление, доставляющее минимум функционалу имеет вид:

| (26) |

где К- матрица постоянных коэффициентов, определяемая выражением

| (27) |

Уравнение регулятора имеет следующий вид:

, , | (28) |

Далее, задаваясь различными значениями ![]() и

и ![]() - решением уравнения Риккати, а также скоростью вытяжки, можно определить параметры оптимального регулятора

- решением уравнения Риккати, а также скоростью вытяжки, можно определить параметры оптимального регулятора ![]() .

.

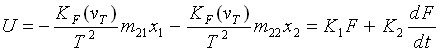

Как видно из (29) оптимальный регулятор представляет собой ПД регулятор, параметры которого выражены через нелинейный коэффициент передачи в статике. Синтез оптимального регулятора произведен для переменной составляющей возмущающего воздействия. Поэтому с целью обеспечения нулевой статической ошибки оптимальный регулятор дополняется интегральной составляющей.

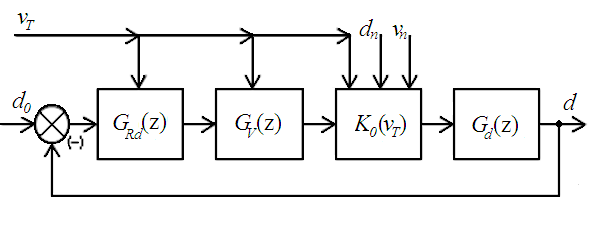

Структурная схема адаптивной системы управления представлена на рисунке 17.

Рисунок 17 - Структурная схема адаптивной системы управления натяжением вытягиваемого волокна

(![]() - заданное значение натяжения вытяжки волокна,

- заданное значение натяжения вытяжки волокна, ![]() - цифровой регулятор натяжения волокна;

- цифровой регулятор натяжения волокна; ![]() - коэффициент передачи в статике и передаточная функция зоны перетяжки)

- коэффициент передачи в статике и передаточная функция зоны перетяжки)

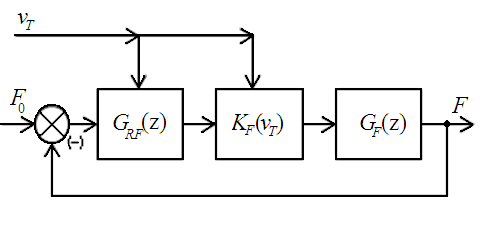

В итоге структурная схема системы управления технологическим процессом вытяжки волокна, реализованная при помощи управляющего вычислительного комплекса, представлена на рисунке 18.

Рисунок 18 – Структурная схема управления процессом вытяжки волокна

(ЗП – зона перетяжки; ПТ – САУ привода тяги; ВТП – САУ высокотемпературной печи; ПП – САУ привода подачи преформы; ![]() - запаздывание, равное времени движения вытягиваемого волокна от зоны перетяжки до датчика диаметра и натяжения;

- запаздывание, равное времени движения вытягиваемого волокна от зоны перетяжки до датчика диаметра и натяжения; ![]() - цифровой регулятор натяжения вытяжки;

- цифровой регулятор натяжения вытяжки; ![]() - цифровой регулятор диаметра волокна;

- цифровой регулятор диаметра волокна; ![]() - цифровой регулятор коррекции скорости подачи преформы;

- цифровой регулятор коррекции скорости подачи преформы; ![]() - статический нелинейная характеристика, отражающая взаимосвязь диаметра волокна и потока расплава, поступающего из зоны перетяжки)

- статический нелинейная характеристика, отражающая взаимосвязь диаметра волокна и потока расплава, поступающего из зоны перетяжки)

В работе получены следующие основные результаты

- Предложена методика и условия идентификации технологического процесса вытяжки оптического волокна как объекта автоматического управления, модель которого можно представить в форме Гаммерштейна.

- По экспериментальным данным получены математические модели и структурное представление процесса вытяжки оптического волокна, как объекта управления диаметром и натяжением вытягиваемого волокна;

- На основе полученных математических моделей разработаны алгоритмы оптимального управления процессом вытяжки оптического волокна, позволяющие получить максимальную точность диаметра вытягиваемого волокна в нестационарном и стационарном режимах вытяжки в условиях влияния тренда диаметра преформы;

- Получены аналитические зависимости оптимальных настроек цифрового регулятора системы автоматического управления натяжением вытяжки, обеспечивающие заданное значение натяжения в условиях возмущения по скоростям вытяжки, подачи преформы и её диаметру.

Основное содержание диссертации опубликовано в работах:

Статьи в журналах, рекомендованных ВАК РФ

- Галиуллин Р.Ш. Идентификация модифицированного объекта Гаммерштейна// Вестник Самарского государственного технического университета. Серия «Технические науки». Самара: СамГТУ, 2011. №1(29). с. 6-11.

- Чостковский Б.К., Галиуллин Р.Ш. Математическое моделирование и управление технологическим процессом вытяжки оптических волокон// Вестник Самарского государственного технического университета. Серия «Технические науки». Самара: СамГТУ, 2011. №2(30). с. 52-57.

Список публикаций в других изданиях

- Галиуллин Р.Ш., Чостковский Б.К. Планирование эксперимента при идентификации объектов со структурой Гаммерштейна// Информационно – измерительные и управляющие системы (ИИУС-2010). Материалы Международной науч.-техн. конф. - Самара, 2010, - с. 6-11.

- Галиуллин Р.Ш. Математическое описание объекта управления процессом формирования расплава полимера в зоне дозирования пластифицирующего экструдера// Инфокоммуникационные технологии в науке, здравоохранении и образовании: Сборник научных трудов IV международного научного конгресса «Нейробиотелеком-2010». СПб.: «ТЕЛЕДОМ» ГОУВПО СПбГУТ, 2010.-296 с.

- Галиуллин Р.Ш. Адаптивный алгоритм управления объектом с переменным звеном запаздывания// Отраслевые аспекты технических наук — 2011. — № 1. Москва: Изд-во ИНГН, 2011.

- Галиуллин Р.Ш. Рекуррентный метод текущей идентификации динамических объектов// Молодежь и совр. информ. Технологии: Сб. тр. VII Всерос. науч.-практ. конф. Томск:ТПУ, 2011.

- Галиуллин Р.Ш. Поиск оптимальных условий построения математических моделей нелинейный объектов// «Наука и современность - 2011». Междунар. Науч.-практич. Конф. Новосибирск: Изд-во НГТУ, 2011. – с. 147-150.

- Галиуллин Р.Ш. Особенности влияния нелинейной части на математическую модель системы// Информационные технологии. Радиоэлектроника. Телекоммуникации (ITRT-2011): Сб. тр. I Междунар. Заоч. Науч.-технич. Конф. Тольятти: Изд-во ПВГУС, 2011. – с. 140-144.

- Галиуллин Р.Ш. Синтез системы управления технологическим процессом вытяжки оптических волокон // Международная IEEE Сибирская Конференция по управлению и связи (SIBCON-2011) с. 301-303

| Автореферат отпечатан с разрешения диссертационного совета Д 212.217.03 ФГБОУ ВПО Самарский государственный технический университет (протокол №6 от 16.11.2011 г.) |

| Заказ № 1125. Тираж 100 экз. |

| Отпечатано на ризографе. ФГБОУ ВПО Самарский государственный технический университет Отдел типографии и оперативной печати 443100 г. Самара ул. Молодогвардейская, 244 |