Разработка быстродействующих алгоритмов и систем автоматизированного управления компаундированием бензинов

На правах рукописи

СУСАРЕВ Сергей Васильевич

Разработка быстродействующих алгоритмов и систем автоматизированного управления

компаундированием бензинов

Специальность 05.13.06 – Автоматизация и управление технологическими процессами и производствами (промышленность)

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Самара – 2007

Работа выполнена в Государственном образовательном учреждении высшего профессионального образования «Самарский государственный технический университет» на кафедре «Автоматизация производственных процессов»

| Научный руководитель | доктор технических наук, профессор Стеблев Юрий Иванович | |

| Официальные оппоненты | доктор технических наук, доцент Лившиц Михаил Юрьевич кандидат технических наук, доцент Астапов Владислав Николаевич | |

| Ведущая организация | ОАО «Самаранефтехимпроект» (г. Самара) |

Защита диссертации состоится «31» мая 2007 г. в 12 часов на заседании диссертационного совета Д 212.217.03 в аудитории 28 корпуса №6 Самарского государственного технического университета по адресу:

г. Самара, ул.Галактионовская, 141

С диссертацией можно ознакомиться в библиотеке Самарского государственного технического университета.

Автореферат разослан «____» __________ 2007 г.

Ученый секретарь

диссертационного совета Н.Г. Губанов

Общая характеристика работы

Актуальность темы. Процесс компаундирования бензинов один из самых важных процессов производства жидкого топлива, в значительной степени определяющий качество готового продукта.

Получение качественных бензинов это процесс компаундирования различных продуктов нефтепереработки и специальных добавок. Новые экологические требования к качеству продукта вынуждают использовать более дорогие компоненты смеси и жестко следить за качеством конечного продукта. Именно эти факторы подвигли большинство российских нефтеперерабатывающих заводов включить реконструкцию узла смешения в свои планы.

Проблемы автоматизированного управления процессом смешения активно разрабатывались в нашей стране и за рубежом, однако решение многих задач в этой области по-прежнему остается актуальным. Главными направлениями повышения качества получения высокооктановых бензинов является разработка новых способов смешения бензинов, создание и использование систем автоматизированного управления. Практика показывает, что дальнейшее повышение качества компаундирования невозможно без серьезной математической и алгоритмической проработки возможностей использования современных поточных средств контроля качества, как исходных компонентов, так и готовой продукции.

Таким образом, для повышения эффективности компаундирования необходимо создание систем автоматизированного управления с использованием поточных анализаторов качества, совершенствование алгоритмического обеспечения автоматизации технологического процесса смешения бензинов. Поэтому исследования в данной области являются актуальными.

Целью работы является разработка алгоритмов и систем автоматизированного управления компаундированием высокооктановых бензинов с использованием современных информационных технологий и средств поточного контроля; повышение на этой основе качества, производительности и экономичности работы станции смешения.

Задачи исследования:

- Математическое моделирование станции смешения бензинов как объекта управления;

- Исследование динамических характеристик станции смешения при использовании систем управления с типовыми регуляторами;

- Разработка быстродействующих алгоритмов и систем управления с использованием математической модели станции смешения;

- Имитационное моделирование разработанных алгоритмов регулирования и сравнение их с известными;

- Разработка верхнего уровня автоматизированной системы управления компаундированием бензинов в SCADA-системах WinCC и TRACE MODE;

- Экспериментальные исследования АСУ смешением бензинов с применением имитатора объекта.

Методы исследования: методы гидромеханики, теории автоматического и адаптивного управления, математического моделирования на ЭВМ и автоматизированного проектирования систем управления с использованием SCADA-систем

Научная новизна:

- Кусочно-линейная модель смешения и алгоритм идентификации параметров модели по экспериментальным данным;

- Динамическая модель коллектора смешения высокооктановых бензинов, позволяющая связать изменение октанового числа товарного продукта на выходе смесителя с изменением во времени расходов компонентов на его входе;

- Методика решения уравнений динамики станции смешения в режиме регулирования расхода одного из компонентов;

- Структурные схемы адаптивных систем управления смешением с адаптацией по управляющему воздействию и алгоритмы управления компаундированием бензинов;

Практическая ценность результатов работы:

- Схемы моделирования в пакете MatLAB, позволяющие исследовать применение различных регуляторов при возможных вариациях параметров процесса и проводить моделирование для различных рецептур бензинов;

- Схемы регулирования компонентного состава смеси включающие основные операции предлагаемых алгоритмов;

- Методика настройки АСУ смешением бензинов, которая позволяет использовать данную систему в качестве тренажера АСУ компаундированием бензинов для операторов и стенда для проведения лабораторных работ для студентов.

Использование результатов работы. Результаты диссертационной работы используются:

- в реконструкции станции смешения бензинов на ОАО «Сызранский нефтеперерабатывающий завод» (г.Сызрань)

- при проведении проектных работ станций смешения бензинов на ООО «Сервис-центр-Автоматика» (г.Новокуйбышевск)

Результаты работы нашли применение в учебном процессе подготовки специалистов на кафедре «Автоматизация производственных процессов» Самарского Государственного технического университета. Создана лабораторная установка по смешению бензинов с имитатором объекта. Результаты исследований включены в учебно-методические комплексы дисциплин «Интегрированные системы проектирования и управления» и «Основы автоматизации производственных процессов», специальностей 220301, 130501, 130503.

Основные положения, выносимые на защиту:

- Математическая модель станции смешения как объекта управления;

- Алгоритмы адаптивного управления станции компаундирования бензинов;

- Результаты имитационного моделирования и сравнительный анализ разработанных алгоритмов управления смешением;

- Методики проектирования АСУ компаундированием бензинов в SCADA-системах и результаты экспериментальных исследований с использованием имитатора объекта.

Апробация работы. Основные положения и результаты работы докладывались и обсуждались на 13,14 межвузовской научной конференции «Математическое моделирование и краевые задачи», международной научно-технической конференции «Новые информационные технологии в нефтегазовой промышленности и энергетике», VI Всероссийской конференции-семинаре «Проектирование, обеспечение и контроль качества продукции и образовательных услуг», III всероссийской молодежной научно-технической конференции «Будущее технической науки», II Всероссийской выставке-ярмарке «иннов-2005».

Публикации. По теме работы опубликовано 15 работ, среди которых 8 статей в сборниках трудов, 3 тезиса докладов, подана заявка на патент.

Структура и объем работы. Диссертация состоит из введения, пяти глав, заключения, библиографического списка и одного приложения. Текст изложен на 165 страницах, содержит 110 рисунков и 20 таблиц. Библиографический список включает 138 наименований.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы работы, сформулированы цель, задачи, научная новизна, практическая значимость, и основные положения, выносимые на защиту.

В первом разделе проведен анализ состояния вопроса автоматизированного управления компаундированием бензинов. Показано, что процесс смешения является завершающей стадией и наиболее ответственным этапом при формировании качества и себестоимости готового продукта. Необходимо как можно точнее поддерживать оптимальные соотношения расходов компонентов смешения и производить коррекцию в зависимости от показаний поточного октанометра. Рассмотрены поточные анализаторы качества, как отечественного, так и зарубежного производства. Показано, что в настоящее время более перспективными являются системы с непрерывным смешением компонентов и присадок непосредственно в трубопроводном коллекторе. Показано, что только задач оптимизации компонентного состава товарного бензина с помощью методов линейного программирования недостаточно из-за межмолекулярного взаимодействия углеводородов и неуглеводородных примесей при получении товарного бензина. Более прогрессивным является метод смешения, при котором производится коррекция рецептуры по результатам измерений готового продукта в потоке, так он позволяет быстрее находить рецептуру, по которой будет получена продукция заданного качества.

В конце раздела сформулированы цель и задачи исследования.

Второй раздел посвящен математическому моделированию станции смешения высокооктановых бензинов как объекта управления, учитывающего динамику перемешивания компонентов в коллекторе, реальные статические характеристики смешения и возможности их идентификации в процессе управления, режимные параметры работы станции, а также динамические характеристики технологических коммуникаций и технических средств автоматизации. Такое моделирование необходимо для определения запаздывания возмущений в элементах технологической установки – трубопроводах, коллекторе; синхронизации измерительных операций и регулирующих воздействий, ввода этой информации в алгоритмы управления смешением.

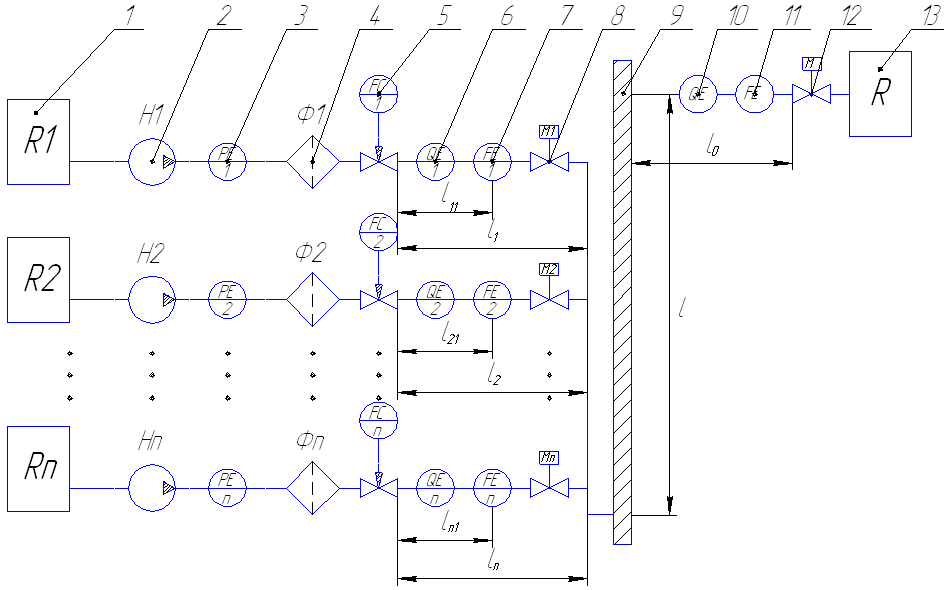

Функциональная схема станции смешения (рисунок 1) содержит n-входных каналов, равное числу компонентов смешения, трубопроводный коллектор и необходимые средства контроля и управления.

1-резервуар компонент смеси, 2-насос, 3-измеритель давления, 4-фильтр, 5-регулирующий клапан,

6-анализатор качества на входе коллектора, 7-расходомер на входе коллектора,

8-отсечная задвижка на входе, 9-трубопроводный коллектор смешения, 10-анализатор качества на выходе коллектора, 11-расходомер на выходе коллектора, 12 – отсечная задвижка на выходе коллектора, 13-резервуар готового продукта, ![]() - координаты регулирующих клапанов относительно коллектора смешения по каналам регулирования 1,2,…,n;

- координаты регулирующих клапанов относительно коллектора смешения по каналам регулирования 1,2,…,n; ![]() - координаты расходомеров компонентов смеси относительно регулирующих клапанов для каналов 1,2,…,n;

- координаты расходомеров компонентов смеси относительно регулирующих клапанов для каналов 1,2,…,n; ![]() - координата расходомера готового продукта относительно коллектора смешения

- координата расходомера готового продукта относительно коллектора смешения

Рисунок 1 - Функциональная схема станции смешения

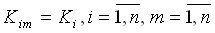

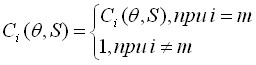

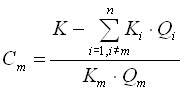

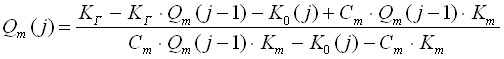

Получено уравнение статической характеристики, позволяющее определить октановое число продукта ![]() в j-ом цикле регулирования по значениям регулируемого расхода продукта в

в j-ом цикле регулирования по значениям регулируемого расхода продукта в ![]() в j-ом,

в j-ом, ![]() -(j-1)-ом циклах и величин октановых чисел продукта в (j-1)-ом цикле и регулирующего компонента

-(j-1)-ом циклах и величин октановых чисел продукта в (j-1)-ом цикле и регулирующего компонента ![]() :

:

(1)

(1)

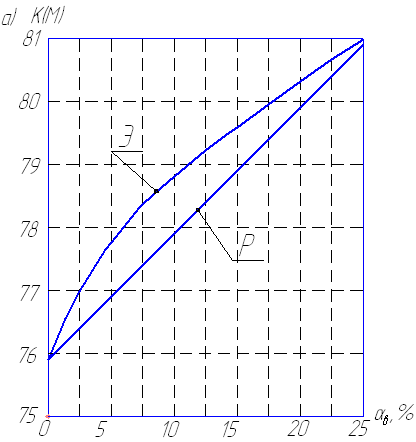

Проведены расчеты статических характеристик, используя уравнение (1) и реальные рецептуры бензинов для октановых чисел компонентов, определяемых как по исследовательскому методу, так и по моторному методу. Получены реальные статические характеристики смешения по известным экспериментальным данным, по которым октановое число смеси определяется в зависимости от объемных долей и октановых чисел высоко и низкооктановых компонентов. Регулировочные характеристики построены для варианта, когда в четырех компонентный бензин добавляется высокооктановый компонент алкилат с целью повышения октанового числа смеси (рисунок 2).Максимальное отклонение экспериментальных характеристик от расчетных составляет ![]() как для МОЧ-К(М), так и для ИОЧ-К(И).

как для МОЧ-К(М), так и для ИОЧ-К(И).

|  |

а – регулирование по моторному октановому числу К(М)

б – регулирование по исследовательскому октановому числу К(И)

Рисунок 2 - Экспериментальные (Э) и расчетные (Р) регулировочные характеристики четырех компонентного бензина при смешении с алкилатом

Применение поточных анализаторов качества в системах смешением позволяет по новому подойти к вопросу о моделировании процесса компаундирования. При этом нелинейная модель может корректироваться по результатам измерений в процессе работы технологической установки и непосредственно использоваться в оперативном управлении смешением. Наиболее целесообразно подобную модель представить в виде:

(2)

(2)

где ![]() ,

, ![]() – векторы относительных величин расходов и октановых чисел компонентов.

– векторы относительных величин расходов и октановых чисел компонентов.

Определение численных значения функций ![]() осуществляется по экспериментальным данным.

осуществляется по экспериментальным данным.

Для упрощения процесса регулирования введены следующие ограничения:

- исключаются операции измерения октановых чисел компонентов на входе коллектора смешения, т.е.

;

; - коэффициенты

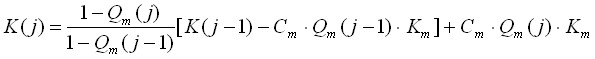

Разработан алгоритм регулирования, который может быть представлен следующим образом: 1) В каждом цикле регулирования измеряются расходы компонентов на входе и выходе станции смешения, а также октановое число продукта на выходе; 2) Производится идентификация нелинейной модели (2) по экспериментальным данным; 3) Производится расчет регулирующего воздействия по высокооктановому компоненту «m». Для этого в уравнение статической характеристики (1), введены параметры нелинейной модели (2):

(3)

(3)

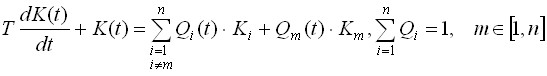

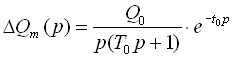

Получена динамическая модель смесителя при регулировании по одному компоненту с учетом свойства аддитивности октановых чисел для компонентов смеси:

(4)

(4)

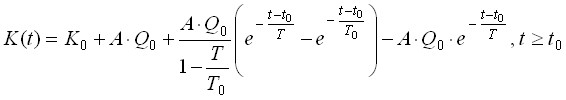

Постоянная времени T зависит от типа используемого перемешивающего устройства и может быть определена экспериментально или теоретически. Такой подход позволяет описать динамику смешения углеводородов в производстве бензинов, используя уравнение (4) и имеющиеся экспериментальные данные по длительности перемешивания при использовании различных технологических аппаратов – коллекторов смешения и средств перемешивания. Проведен анализ экспериментальных данных по определению времени перемешивания в проточных резервуарах-коллекторах и в случае циркуляционного перемешивания, а также предложен алгоритм экспериментального определения времени перемешивания для трубопроводного коллектора на основании данных поточного октанометра на выходе станции смешения.

Полученные дифференциальные уравнения позволяют моделировать задачи оптимального управления технологическим процессом смешения бензинов: пуск и останов станции непрерывного смешения, оптимизация переходных режимов, возникающих в процессе регулирования расходов компонентов, а также оптимизация циклических процессов производства бензинов.

В дифференциальном уравнении (4), ![]()

![]()

![]() - операторная и временная форма приращения регулируемого потока на входе коллектора,

- операторная и временная форма приращения регулируемого потока на входе коллектора, ![]() - скачок расхода регулируемого компонента

- скачок расхода регулируемого компонента ![]() . Тогда решение уравнения с учетом постоянных времени коллектора

. Тогда решение уравнения с учетом постоянных времени коллектора ![]() , инерционности регулирующих органов

, инерционности регулирующих органов ![]() и времени запаздывания рабочей среды в технологических трубопроводах

и времени запаздывания рабочей среды в технологических трубопроводах ![]() и начальном условии

и начальном условии ![]() :

:

, (5)

, (5)

где  - октановое число смеси в момент времени

- октановое число смеси в момент времени ![]() ,

,  .

.

Получено нелинейное алгебраическое уравнение для определения предельно допустимого значения времени перемешивания, а также приближенное выражение для определения этого времени с учетом динамических характеристик элементов технологического оборудования и технических средств автоматизации:

![]() (6)

(6)

![]() (7)

(7)

Полученная математическая модель позволяет исследовать различные алгоритмы регулирования, оптимизировать процесс управления с учетом реальных режимных параметров работы станции, а также динамических характеристик технологического оборудования и технических средств автоматизации.

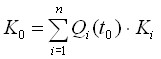

В третьем разделе проводится исследование динамических характеристик станции смешения при использовании систем управления с типовыми регуляторами.

Получены структурные схемы контура регулирования качества продукции станции смешения, разработаны схемы моделирования в пакете MatLAB, исследовано применение различных регуляторов при возможных вариациях параметров процесса.

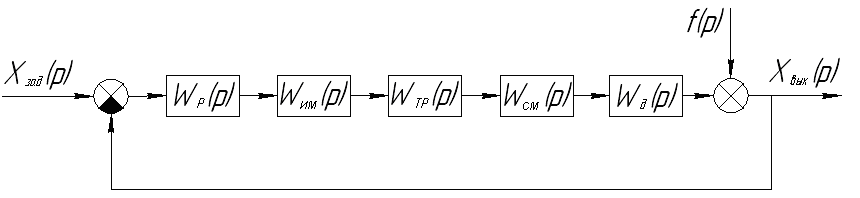

На рисунке 3 представлена структурная схема контура регулирования качества получаемой продукции.

Р- регулятор, ИМ- исполнительный механизм, ТР- трубопровод,

СМ – смеситель, Д- поточный анализатор качества

Рисунок 3 - Структурная схема контура регулирования качества получаемой продукции

Показано, что применение пропорционального регулятора не дает удовлетворительного результата. Пропорциональный регулятор не позволяет получить продукцию требуемого качества при сохранении устойчивости в системе. В случае применения ПИ и ПИД регуляторов длительность переходных процессов значительна, что может привести к выпуску некондиционного продукта. Кроме того, наличие возмущений, приводящих к изменению коэффициента усиления, могут ухудшать качественные показатели процесса регулирования, что грозит потерей устойчивости. Время переходных процессов имеют значительные значения: минимальное время переходного процесса для ПИ регулятора равно ![]() , для ПИД регулятора

, для ПИД регулятора ![]() .

.

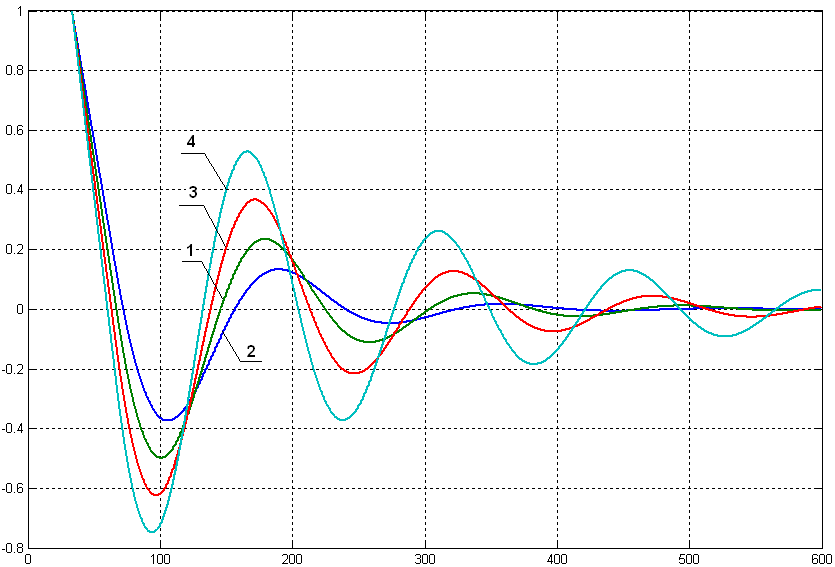

На рисунке 4 представлены переходные процессы в замкнутой системе регулирования при единичном возмущающем воздействий с ПИ и ПИД регуляторами с различными коэффициентами усиления объекта.

|  |

а – с ПИ регулятором, б – с ПИД регулятором

1 - k=16, 2 - k=14, 3 - k=18, 4 - k=20

Рисунок 4 - Переходные процессы в замкнутой системе регулирования при единичном возмущающем воздействий

Упреждающий регулятор дает самые лучшие результаты, однако он является сложным и требует точной настройки. При несоответствии времени чистого запаздывания система становится неустойчивой, поэтому применение предиктора Смита для процесса смешения также затруднительно.

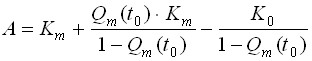

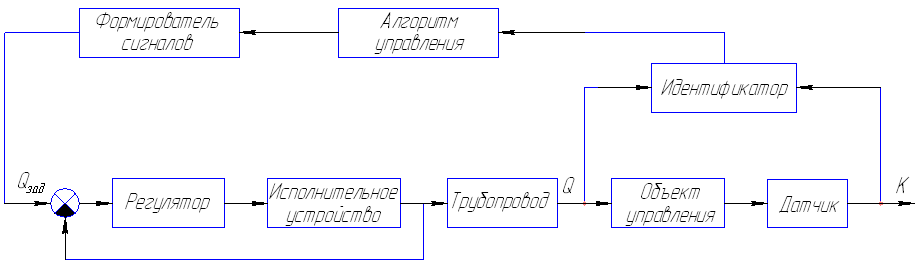

В четвертой главе разрабатывается адаптивная система компаундирования бензинов с использованием поточных анализаторов качества, рассматривается алгоритм идентификации параметров статической модели и разрабатываются алгоритмы автоматизированного управления смешением бензинов.

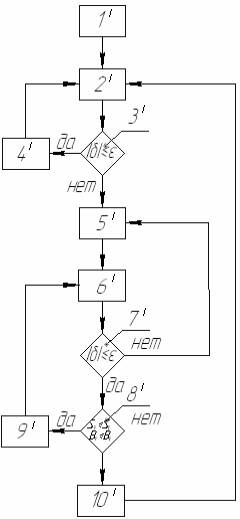

В качестве адаптивных систем компаундированием бензинов рассмотрены две системы: система управления смешением с итерационным циклом регулирования и адаптивная система с идентификатором (рисунок 5).

Рисунок 5 – Схема адаптивной системы компаундированием бензинов с идентификатором

В адаптивной системе с идентификатором, в блоке идентификации происходит идентификация параметров статической модели станции смешения, т.е. определяется корректировочный коэффициент ![]() по формуле

по формуле  . Затем он вводится в алгоритм управления, в котором вырабатывается управляющее воздействие на исполнительное устройство.

. Затем он вводится в алгоритм управления, в котором вырабатывается управляющее воздействие на исполнительное устройство.

В случае системы управления смешением с итерационным циклом регулирования идентификатор заменяется измерительным блоком, в котором собирается вся информация, необходимая выработки управляющих воздействий в соответствии с алгоритмом управления.

В формирователе сигналов происходит аппаратная или программная реализация сигнала от алгоритма управления.

Разработан алгоритм управления смешением с итерационным циклом регулирования. При этом модель смешения учитывается только на начальном шаге регулирования и в дальнейшем изменение расхода регулирования компонентов производится только исходя из отклонения измеренного и требуемого значений октановых чисел.

Разработан алгоритм адаптивного управления станции компаундирования бензинов с использованием идентификатора. Производится идентификация параметров модели по экспериментальным данным в каждом цикле регулирования.

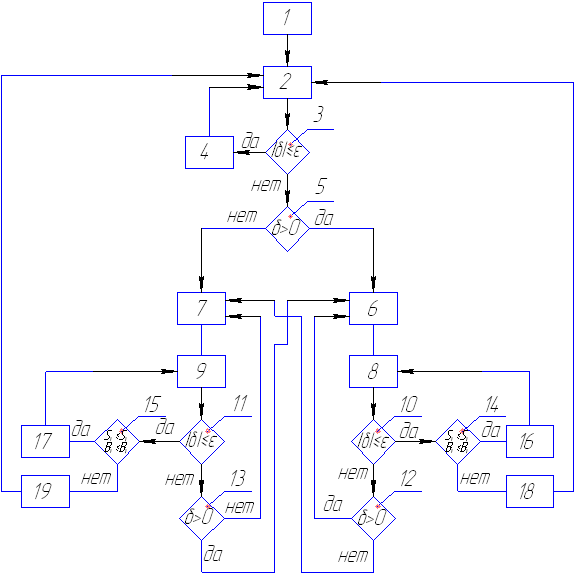

На рисунке 6 приведены алгоритмы управления составом смеси в адаптивной системе компаундирования бензинов.

|  |

а - алгоритм управления с итерационным циклом регулирования

б - алгоритм адаптивного управления с идентификатором

Рисунок 6 – Алгоритмы управления

Блоки, входящие в эту схему включают следующие операции и данные:

1, 1'- входные данные для регулирования, запуск станции смешения; 2,2'-измерение октанового числа ![]() на выходе коллектора смешения, определение отклонения измеренного октанового числа

на выходе коллектора смешения, определение отклонения измеренного октанового числа ![]() от заданного

от заданного ![]() ,

, ![]() ; 3,3',7',11,14 – определение величины отклонения

; 3,3',7',11,14 – определение величины отклонения ![]() или

или ![]() , где

, где ![]() - заданная погрешность реализации готового продукта по показателю качества; 4,4',9',16,17 – стабилизация расходов компонентов на входе коллектора смешения; 5,12,13 – определение знака величины отклонения

- заданная погрешность реализации готового продукта по показателю качества; 4,4',9',16,17 – стабилизация расходов компонентов на входе коллектора смешения; 5,12,13 – определение знака величины отклонения ![]()

![]() или

или ![]() ; 5'- формирование значений управляющих воздействий с выбора шага изменения расхода регулируемого компонента в соответствии с соотношением

; 5'- формирование значений управляющих воздействий с выбора шага изменения расхода регулируемого компонента в соответствии с соотношением

;

;

регистрация момента подачи управляющего воздействия на регулирующий клапан, определение временных запаздываний рабочей среды в технологических трубопроводах и коллекторе станции смешения;

6 и 7 –формирование дискретного ряда регулирующих воздействий с убывающими или возрастающими значениями расхода регулируемого компонента смеси по соотношениям![]() , в случае

, в случае ![]() и

и ![]() и

и ![]() , в случае

, в случае ![]() и

и ![]() ; регистрация момента подачи управляющего воздействия на регулирующий клапан, определение временных запаздываний рабочей среды в технологических трубопроводах и коллекторе станции смешения; 6',8,9 – синхронизация моментов подачи управляющего воздействия и опроса анализаторов качества на входе и выходе коллектора, измерение показателей качества компонентов смеси и готового продукта, определение отклонения

; регистрация момента подачи управляющего воздействия на регулирующий клапан, определение временных запаздываний рабочей среды в технологических трубопроводах и коллекторе станции смешения; 6',8,9 – синхронизация моментов подачи управляющего воздействия и опроса анализаторов качества на входе и выходе коллектора, измерение показателей качества компонентов смеси и готового продукта, определение отклонения ![]() ; 8',14,15 – проверка выполнения соотношений по содержанию серы и бензола

; 8',14,15 – проверка выполнения соотношений по содержанию серы и бензола![]() и

и![]() ; 10',18,19 – коррекция математической модели смешения в соответствии с соотношениями:

; 10',18,19 – коррекция математической модели смешения в соответствии с соотношениями:  ,

,

Для каждого алгоритма перед запуском станции смешения измеряются координаты точек включения регулирующих клапанов, расходомеров и анализаторов качества на технологических трубопроводах относительно коллектора смешения, а также длины трубопроводного коллектора смешения. Кроме этого производится оптимизационная процедура нахождения оптимальных соотношений компонентов исходя из критерия оптимальности и ограничений по октановому числу, содержанию серы и бензола, а также ограничения на относительные величины объемных расходов.

Проведено имитационное моделирование разработанных алгоритмов в программе Simulink пакета MatLAB. При разработке контролирующей логики использовался интерактивный инструмент разработки STATEFLOW. С помощью разработанных схем можно проводить моделирование для различных рецептур бензинов и находить качественные показатели товарного продукта и количество измерений, необходимых для корректировки рецептуры с использованием разработанных алгоритмов. Схема моделирования адаптивных алгоритмов управления показана на рисунке 7. В результате моделирования показана сходимость адаптивных алгоритмов управления. Проведен сравнительный анализ разработанных алгоритмов и известных поисковых алгоритмов. Показано, в общем случае и на конкретной регулировочной характеристике эффективность разработанных алгоритмов. Для конкретной регулировочной характеристики время нахождения оптимального содержания компонентов смешения сокращается в 2.33 раза для экстремального алгоритма и в 3.5 – для алгоритма адаптивного управления с использованием идентификатора.

Рисунок 7 –Схема моделирования адаптивных алгоритмов управления

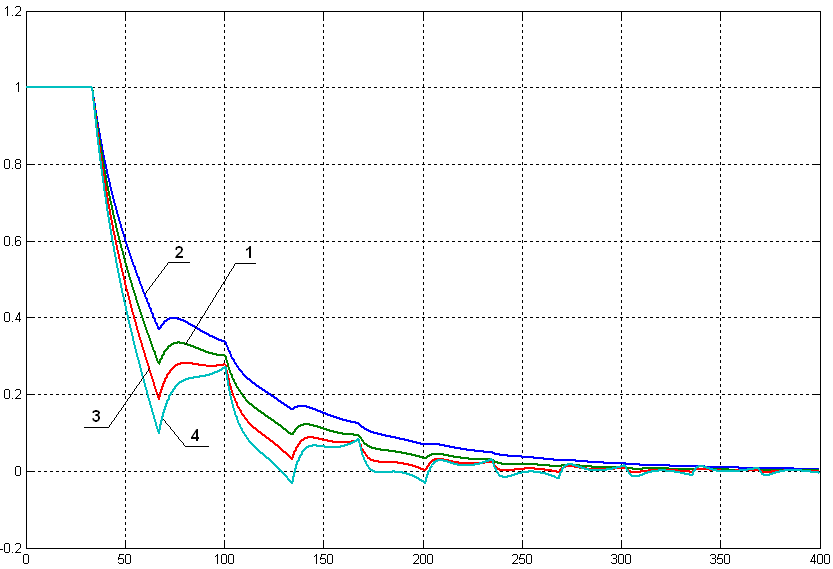

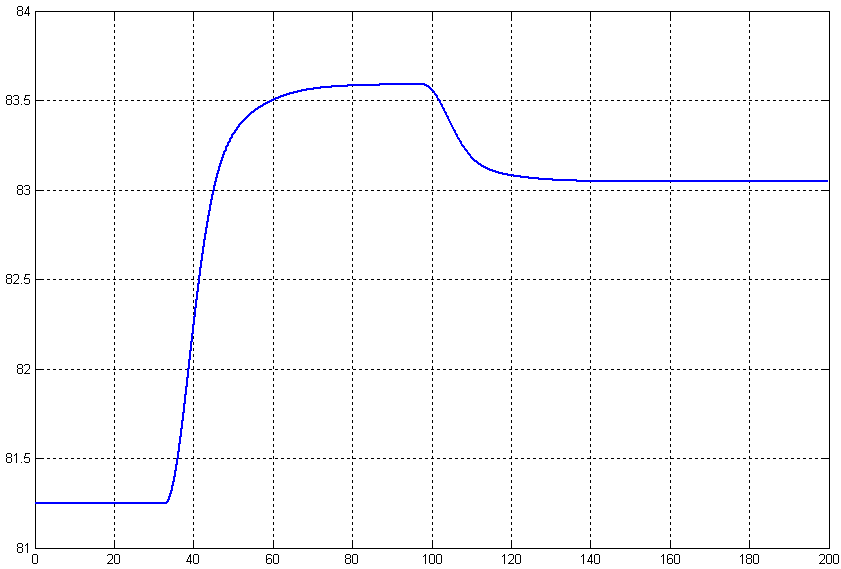

Проведено исследование динамических характеристик адаптивных систем управления (рисунок 8). Выполнена оптимальная настройка ПИ регулятора контура регулирования расхода высокооктанового компонента методом расширенных амплитудно-фазочастотных характеристик, составлены схемы моделирования контура расхода и всей системы.

|  |

а - алгоритм управления с итерационным циклом регулирования

б - алгоритм адаптивного управления с идентификатором

Рисунок 8 – Переходные процессы процесса смешения

Произведено сравнение производительности станции смешения при использования различных типов регуляторов и при использовании разработанных алгоритмов регулирования. Показано, что самые лучшие результаты даёт применение алгоритма управления станцией компаундирования бензинов с использованием идентификатора.

В пятом разделе осуществлено проектирование автоматизированной системы управления компаундированием бензинов в SCADA-системах.

Спроектирован верхний уровень автоматизированной системы управления компаундированием бензинов в SCADA-системах: WinCC и TRACE MODE. На основе разработанных АСУ компаундированием бензинов можно без особых затрат производить как проектирование новых станций смешения, так и осуществлять реконструкцию до современного уровня существующих станций смешения. Использование конкретной SCADA-системы, т.е. WinCC или TRACE MODE, зависит от технической возможности предприятия, на котором производится внедрение. Кроме этого, разработанная методика проектирования может быть использована для создания систем управления других технологических процессов и использована при создании систем управления в других программных продуктах аналогичного назначения

Проведены экспериментальные исследования на учебной АСУ компаундированием бензинов с использованием имитатора объекта. Экспериментальные исследования проводились с целью проработки запуска станции смешения по определенной методике для конкретной рецептуры получения бензина. При этом учитывались выход всей системы на максимальную производительность и минимизация объемной ошибки по расходам. Эти исследования проводились для различных настроечных коэффициентов, влияющих на графики переходных процессов по расходам. Анализ переходных процессов позволил осуществить правильный выбор настроечных коэффициентов и позволил добиться требуемых пусковых характеристик. Экспериментальные исследования позволили изучить управление насосами, электрозадвижками, регулируемыми клапанами и возможные аварийные ситуации, возникающие в процессе компаундирования.

Всё это позволило разработать методику изучения настройки АСУ смешением бензинов обслуживающему персоналу, и в частности позволило использовать данный имитатор в качестве тренажера АСУ смешением бензинов для операторов и стенда для проведения лабораторных работ для студентов.

Основные результаты работы и выводы

1) Предложен общий вид нелинейной модели смешения, метод её кусочно-линейной аппроксимации и алгоритм идентификации параметров модели по экспериментальным данным в каждом цикле регулирования. На основе кусочно-линейной модели смешения получено уравнение регулировочной характеристики, позволяющее рассчитывать управляющее воздействие по высокооктановому компоненту смеси в каждом цикле регулирования;

2) Разработана динамическая модель проточного коллектора высокооктановых бензинов в виде дифференциального уравнения, связывающего изменения во времени октанового числа товарного продукта на выходе коллектора-смесителя, с изменением во времени расходов компонентов на его входе. Предложен алгоритм введения в эту модель информации о режимных параметрах работы станции смешения, динамических характеристик технических средств автоматизации и технологических трубопроводов;

3) Получены решения уравнений динамики станции смешения в режиме регулирования расхода одного из компонентов с учетом постоянной времени коллектора-смесителя, запаздывания рабочей среды в технологических трубопроводах и инерционности исполнительного механизма. Получено нелинейное алгебраическое уравнение для определения предельно допустимого значения времени перемешивания, а также приближенное выражение для определения этого времени с учетом динамических характеристик элементов технологического оборудования и технических средств автоматизации;

4) Проведено исследование устойчивости контура регулирования качества продукции станции смешения. Показано, что применение пропорционального регулятора не дает удовлетворительного результата. Пропорциональный регулятор не позволяет получить продукцию требуемого качества при сохранении устойчивости в системе. В случае применения ПИ и ПИД регуляторов длительность переходных процессов значительна, что может привести к выпуску некондиционного продукта. Кроме того, наличие возмущений, приводящих к изменению коэффициента усиления, могут ухудшать качественные показатели процесса регулирования, что грозит потерей устойчивости. Поэтому применение этих регуляторов также не дает удовлетворительного результата. Показано, что упреждающий регулятор дает самые лучшие результаты, однако он является сложным и требует точной настройки. При несоответствии времени чистого запаздывания система становится неустойчивой, поэтому применение предиктора Смита для процесса смешения также затруднительно;

5) Разработан алгоритм управления с итерационным циклом регулирования расходов компонентов с использованием поточного анализатора качества на выходе станции смешения, формирующий управляющие воздействия с возрастающими или убывающими значениями расхода компонента в зависимости от знака отклонения измеренного и требуемого значений октановых чисел. При этом модель смешения учитывается только на начальном шаге регулирования и в дальнейшем изменение расхода регулирования компонентов производится только исходя из отклонения измеренного и требуемого значений октановых чисел;

6) Разработан алгоритм адаптивного управления смешением с использованием идентификатора. При этом производится идентификация параметров модели по экспериментальным данным в каждом цикле регулирования и осуществляется кусочно-линейная аппроксимация. Количество требуемых циклов регулирования зависит от степени близости измеренных показаний и требуемого значений, а также от нелинейности изменения октанового числа;

7) Проведено имитационное моделирование разработанных алгоритмов в программе Simulink пакета MatLAB. При разработке контролирующей логики использовался интерактивный инструмент разработки STATEFLOW. С помощью разработанных схем можно проводить моделирование для различных рецептур бензинов и находить качественные показатели товарного продукта и количество измерений, необходимых для корректировки рецептуры с использованием разработанных алгоритмов. Проведен сравнительный анализ разработанных алгоритмов и известных поисковых алгоритмов. Показано, в общем случае и на конкретной регулировочной характеристике эффективность разработанных алгоритмов. Для конкретной регулировочной характеристики время нахождения оптимального содержания компонентов смешения сокращается в 2.33 раза для итерационного алгоритма и в 3.5 – для алгоритма управления с использованием кусочно-линейной модели смешения. Проведено исследование динамических характеристик адаптивных систем управления. Выполнена оптимальная настройка ПИ регулятора контура регулирования расхода высокооктанового компонента методом расширенных амплитудно-фазочастотных характеристик;

8) Произведено сравнение производительности станции смешения при использования различных типов регуляторов и при использовании разработанных алгоритмов регулирования. Показано, что самые лучшие результаты даёт алгоритма управления станцией компаундирования бензинов с использованием идентификатора;

9) Спроектирован верхний уровень автоматизированной системы управления компаундированием бензинов в SCADA-системах WinCC и TRACE MODE. Используя данные методики проектирования позволяют создавать станции управления, предназначенные для отображения хода технологического процесса и оперативного управления, т.е. создавать автоматизированное рабочее место оператора;

10) Проведены экспериментальные исследования на учебной АСУ компаундированием бензинов с использованием имитатора объекта. При этом осуществлялся расчет получения бензина Регуляр-92 с помощью разработанной и встроенной в WinCC программы оптимальных соотношений исходных компонентов. Для исследования пуска станции смешения и получения пусковых характеристик использовались различные наборы настроечных регулировочных коэффициентов. Полученные результаты позволили использовать данную систему в качестве тренажера АСУ компаундированием бензинов для операторов и стенда для проведения лабораторных работ для студентов.

11) Результаты диссертационной работы используются в реконструкции станции смешения бензинов на ОАО «Сызранский нефтеперерабатывающий завод» (г.Сызрань) и при проведении проектных работ станций смешения бензинов на ООО «Сервис-центр-Автоматика» (г.Новокуйбышевск). Результаты работы используются в учебном процессе подготовки инженеров на кафедре «Автоматизация производственных процессов» Самарского Государственного технического университета. Результаты исследований включены в учебно-методические комплексы дисциплин «Интегрированные системы проектирования и управления» и «Основы автоматизации производственных процессов», специальностей 220301, 130501, 130503.

Основные положения диссертации опубликованы в работах:

1) Susarev S.V. Development of the adaptive system of commercial gasoline production process. Вестник Самарского государственного технического университета/ Специальный выпуск №2. Серия «Технические науки». Bulletin of the Samara State technical Uneversity(Samara. Russia) and the Robert Gordon University (Aberdeen, United Kingdom). Самара, 2004. С.135-136

2) Сусарев С.В., Стеблев Ю.И. SCADA-системы в автоматизации и управлении технологическими процессами. Учеб. Пособие с грифом УМО; Самар. Гос. Техн. Ун-т. Самара, 2006. 106с.

3) Сусарев С.В., Стеблев Ю.И. Алгоритм управления станцией компаундирования бензинов с использованием кусочно-линейной модели смешения. Выпуск 6. Самара, 2006.–С.48-55

4) Сусарев С.В., Стеблев Ю.И. Математическое моделирование гидравлической системы станции смешения высокооктановых бензинов как объекта управления. Межвузовский сборник научных трудов. Выпуск 4. Самара, 2004.–С.79-86

5) Сусарев С.В. Улучшение качества процесса компаундирования бензинов. Материалы VI Всероссийской конференции-семинара «Проектирование, обеспечение и контроль качества продукции и образовательных услуг». Москва-Тольятти-Сызрань, 2003. С.342-344

6) Сусарев С.В., Сигова О.Б. Математическое моделирование процесса смешения бензинов. Материалы международной научно-технической конференции «Новые информационные технологии в нефтегазовой промышленности и энергетике». Тюмень, 2003. – С.107-108

7) Сусарев С.В., Стеблев Ю.И. Применение поточных анализаторов качества в АСУТП смешения высокооктановых бензинов. Межвузовский сборник научных трудов. Выпуск 2. Самара, 2002.– С.24-28

8) Сусарев С.В., Стеблев Ю.И. Разработка автоматизированной системы компаундирования бензинов. Межвузовский сборник научных трудов. Выпуск3. Самара 2003. – С. 53-56

9) Сусарев С.В., Сигова О.Б., Карпова М.А. Оптимизация процесса смешения бензинов в непрерывном потоке. Труды 13 межвузовской конференции «Математическое моделирование и краевые задачи», Самара, 2003.

10) Сусарев С.В., Стеблев Ю.И. Разработка адаптивной системы компаундирования бензинов с использованием поточных анализаторов качества. Сборник трудов Международной научно-технической конференции «Проблемы автоматизации и управления в технических системах» ПАУТС 2007. Пенза,2007. С17-20

Разрешено к печати диссертационным советом Д 212.217.03.

Решение № 2 от «10» апреля 2007 г.

Заказ №286. Тираж 100 экз.

Государственное образовательное учреждение

высшего профессионального образования

Самарский государственный технический университет.

443100, г. Самара, ул. Молодогвардейская, 244.