Структурное моделирование и автоматическое управление температурой абсорбента в теплообменном аппарате установки комплексной подготовки газа

На правах рукописи

Лежнев Максим Владимирович

СТРУКТУРНОЕ МОДЕЛИРОВАНИЕ И АВТОМАТИЧЕСКОЕ УПРАВЛЕНИЕ ТЕМПЕРАТУРОЙ АБСОРБЕНТА В ТЕПЛООБМЕННОМ АППАРАТЕ УСТАНОВКИ КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА

Специальность 05.13.06 – Автоматизация и управление технологическими процессами и производствами (промышленность)

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Самара – 2008

Работа выполнена на кафедре «Автоматика и управление в технических системах» ГОУ ВПО «Самарский государственный технический университет»

| Научный руководитель: | – Заслуженный деятель науки и техники РФ, доктор технических наук, профессор Рапопорт Эдгар Яковлевич |

| Официальные оппоненты: | – доктор технических наук, профессор Абакумов Александр Михайлович – кандидат технических наук, доцент Масляницын Александр Петрович |

| Ведущая организация: | ГОУ ВПО “Саратовский государственный технический университет”, г. Саратов |

Защита диссертации состоится «24» декабря 2008 г. в 11 часов на заседании диссертационного совета Д 212.217.03 в ГОУ ВПО “Самарский государственный технический университет” по адресу: 443010, г. Самара, ул. Галактионовская, 141, ауд. 28.

С диссертацией можно ознакомиться в библиотеке ГОУ ВПО “Самарский государственный технический университет” по адресу: 443100, г. Самара, ул. Первомайская, 18, корп. №1 и на официальном сайте www.samgtu.ru.

Отзывы на автореферат в двух экземплярах, заверенные печатью просим направлять по адресу: 443100, г. Самара, ул. Молодогвардейская 244, СамГТУ, Главный корпус, ученому секретарю диссертационного совета Д 212.217.03.

Автореферат разослан «__» ноября 2008 г.

Ученый секретарь

диссертационного совета,

к.т.н., доцент Н.Г. Губанов

ОБЩАЯ ХАРАКТЕРИСТИКА ДИССЕРТАЦИОННОЙ РАБОТЫ

Диссертация посвящена структурному моделированию и разработке систем автоматического управления противоточным теплообменным аппаратом установки комплексной подготовки газа с использованием структурной теории распределенных систем.

Актуальность работы. Современные технологии предъявляют высокие требования к надёжности и экономичности режимов работы скважин и установок подготовки газа, обусловленные непрерывным характером его добычи и потребления, территориальной разобщённостью объектов и необходимостью сокращения обслуживающего персонала. Среди различных методов подготовки газа к транспорту наиболее широкое распространение в России получил метод абсорбционной осушки, при котором абсорбент циркулирует по замкнутому контуру “абсорбер – теплообменный аппарат – регенерирующая установка – теплообменный аппарат – абсорбер”.

Повышение эффективности технологического процесса осуществляется за счёт ужесточения требований к концентрации абсорбента и снижения энергетических потерь в процессе его регенерации. Одним из основных способов повышения качества процесса регенерации является поддержание постоянной температуры на входе регенерирующей установки путём построения специализированных систем автоматического управления теплообменным аппаратом. В связи с этим значительный интерес представляют вопросы построения проблемно-ориентированных на задачи управления математических моделей поведения температуры на выходе теплообменного аппарата с учётом возмущений, обусловленных температурными колебаниями нагреваемого и греющего потоков и изменениями их скоростей на входах теплообменника.

Адекватные реальным объектам модели объекта управления могут быть построены только с учётом пространственной распределённости греющего и нагреваемого потоков при математическом описании тепловых процессов, протекающих в теплообменном аппарате. В свою очередь, задачи синтеза и оптимизации соответствующих систем автоматического управления приводят к необходимости решения вопросов идентификации параметров модели теплообменного аппарата, что, с учётом практической невозможности измерения температурного распределения потоков внутри теплообменного аппарата, является нетривиальной задачей.

Недостаточная степень разработки проблемы математического моделирования тепловых процессов, протекающих в теплообменных аппаратах, отсутствие приемлемых по точности аналитических моделей зависимостей температуры на выходе аппарата от разного рода возмущений, открытые вопросы моделирования динамического поведения теплообменных аппаратов как объектов управления и структурно-параметрического синтеза систем автоматизации обусловливают актуальность темы диссертационной работы.

Цель работы. Целью диссертационной работы является разработка, теоретическое обоснование и исследование методов построения системы автоматического управления температурой абсорбента в противоточном теплообменном аппарате на примере теплообменного аппарата установки комплексной подготовки газа.

В соответствии с поставленной целью в работе решаются следующие основные задачи:

- Разработка аналитических моделей и структурного представления температурного поля в противоточном теплообменном аппарате как объекта автоматического управления методами структурной теории распределенных систем.

- Параметрическая идентификация модели противоточного теплообменного аппарата по результатам пассивного эксперимента.

- Компьютерное моделирование и исследование динамики системы управления температурным полем противоточного теплообменного аппарата в пакете компьютерного моделирования сосредоточенных динамических систем.

- Структурно-параметрический синтез и промышленное внедрение системы автоматического управления температурой абсорбента в теплообменном аппарате установки комплексной подготовки газа.

Методы исследования. Для решения поставленных задач использовались методы теории теплопроводности, аппарата преобразований Лапласа, методы теории автоматического управления, структурной теории распределенных систем, методы идентификации, методы численного моделирования объектов автоматического управления.

Научная новизна. В диссертационной работе получены следующие основные новые научные результаты:

- Методами структурной теории распределенных систем разработаны математическая модель и структурное представление противоточного теплообменника как объекта автоматического управления в условиях постоянства скоростей потоков внутри теплообменного аппарата, отличающиеся использованием передаточных функций типовых распределенных блоков, с требуемой точностью характеризующих пространственную распределенность управляемых величин.

- Предложен способ перехода от взаимосвязанной системы уравнений, моделирующих процессы теплообмена в противоточном теплообменном аппарате, к двум независимым дифференциальным уравнениям отдельно для греющего и нагреваемого потоков путем линеаризации распределения теплоисточников, рассчитываемого по наблюдаемым переменным на входах и выходах аппарата.

- Разработана совокупность новых линеаризованных моделей процессов теплообмена в противоточном теплообменном аппарате установки комплексной подготовки газа, ориентированных, в отличие от известных, на решение задач управления температурным полем движущихся с переменной скоростью теплоносителей.

- Предложены методики параметрической идентификации модели объекта и параметрического синтеза системы управления теплообменным аппаратом в пакетах компьютерного моделирования.

Практическая полезность работы. Прикладная значимость проведенных исследований определяется следующими результатами:

- Разработано математическое, алгоритмическое, программное обеспечение и инженерная методика структурно-параметрического синтеза систем автоматического управления противоточным теплообменным аппаратом установки комплексной подготовки газа.

- Разработана методика применения пакета компьютерного моделирования динамических систем для решения задач параметрической идентификации модели объекта управления и синтеза системы автоматического управления, оптимального по выбранному критерию эффективности.

- Методом компьютерного моделирования обоснована эффективность предложенной структуры системы автоматического управления.

Реализация результатов работы. Результаты работы использованы в проектных разработках и при промышленном внедрении перспективных систем управления технологическими процессами в ООО Научно-Внедренческая Фирма «СМС» (г. Новокуйбышевск).

Апробация работы. Основные положения и результаты работы докладывались и обсуждались на международных и всероссийских конференциях: Тринадцатой международной научно-технической конференции студентов и аспирантов «Радиоэлектроника, электротехника и энергетика» (Москва, 2007); Всероссийской научной конференции с международным участием «Математическое моделирование и краевые задачи» (Самара 2007, 2008); XIII Международная научно-практическая конференция студентов, аспирантов и молодых ученых «Современные техника и технологии» (Томск, 2007).

Публикации. По теме диссертации опубликовано 6 печатных работ, в том числе 2 публикации в журналах из перечня, рекомендованного ВАК.

Структура и объем работы. Диссертация состоит из введения, 5 глав и заключения, изложенных на 110 страницах машинописного текста, содержит 45 рисунков, 3 таблицы, список литературы из 81 наименования и 2 приложения.

На защиту выносятся следующие положения:

- Математическая модель противоточного теплообменного аппарата установки комплексной подготовки газа с постоянными скоростями теплоносителей как объекта автоматического управления.

- Структурно-параметрический синтез моделей объекта управления с линейной аппроксимацией пространственных распределений сигналов перекрестных обратных связей по управляемым выходам теплообменника.

- Линеаризованные модели объекта управления, учитывающие изменение скоростей протекания теплоносителей.

- Методики параметрической идентификации модели объекта управления и параметрического синтеза системы управления в пакете компьютерного моделирования.

КРАТКОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обосновывается выбор темы и ее актуальность, формулируются цель и основные задачи работы, характеризуется практическая значимость полученных результатов, приводятся основные положения, выносимые на защиту.

В первой главе проведен обзор работ, касающихся рассматриваемой задачи управления противоточными теплообменными аппаратами, в частности применительно к процессу абсорбционной осушки газа.

В настоящее время существуют три широко распространенные технологии осушки природного газа, при подготовке его к транспортировке:

- низкотемпературная сепарация;

- адсорбция;

- абсорбция.

В России наиболее широкое распространение получила технология абсорбционной осушки газа.

Абсорбционные установки применяются для осушки природного газа до точки росы -15 -30 °С. В качестве абсорбента используют в основном растворы диэтиленгликоля (ДЭГ) и триэтиленгликоля (ТЭГ). Степень осушки газа на абсорбционных установках определяется главным образом концентрацией подаваемого в абсорбер раствора, а концентрация раствора, в свою очередь, зависит от используемого на установке метода регенерации отработанного абсорбента. Для глубокой регенерации раствора и получения низких (20 30°С) точек росы осушенного газа регенерацию диэтиленгликоля проводят под вакуумом.

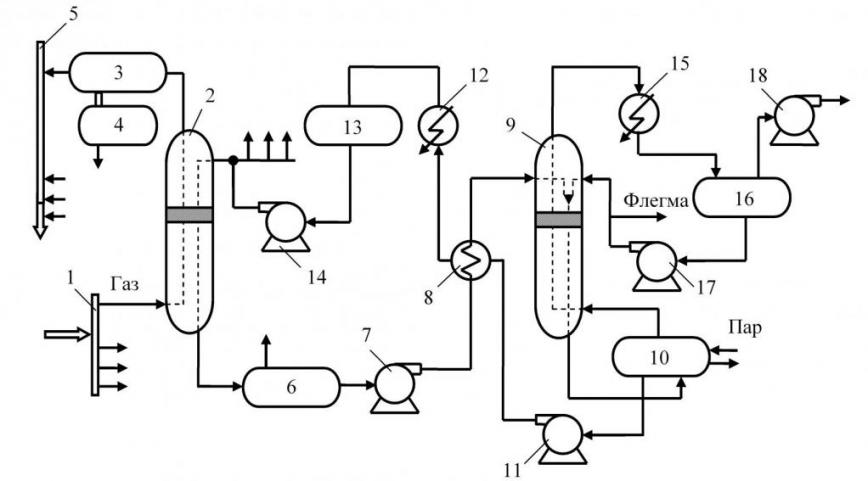

Наибольшее распространение на газовых промыслах получила установка осушки газа, технологическая схема которой представлена на рис. 1. Газ после предварительной сепарации на групповом сборном пункте поступает в коллектор 1, из которого распределяется на несколько параллельно работающих абсорберов 2 (на рисунке показан один абсорбер). Влажный газ проходит абсорбер снизу вверх, контактируя с движущимся сверху вниз раствором диэтиленгликоля, который подается насосом 14 из емкости 13 (обычно на сборном пункте используется один насос на несколько абсорберов).

В качестве абсорберов применяются тарельчатые массообменные аппараты с числом тарелок от 6 до 16. Для уменьшения потерь раствора, выносимого из аппарата, в верхней его части устанавливают фильтр. Мелкие частицы жидкости, которые не задерживаются фильтром абсорбера, улавливаются в фильтре 3. откуда поступают в сборник 4. Из сборника жидкость периодически подается в специальную емкость и вводится в систему циркуляции раствора.

Рис. 1 - Технологическая схема абсорбционной установки осушки газа

Рис. 1 - Технологическая схема абсорбционной установки осушки газа

Осушенный природный газ со всех установок поступает в промысловый газосборный коллектор 5.

Насыщенный влагой диэтиленгликоль с растворенным в нем газом под высоким давлением вводится в емкость разгазирования 6. Выделившийся в результате снижения давления газ отводится в газопровод собственных нужд промысла, а насыщенный раствор диэтиленгликоля насосом 7 подается на установку регенерации.

Установка регенерации представляет собой систему взаимосвязанных технологических аппаратов тепловой подготовки и массообмена, в состав которой входят: теплообменник 8, регенерационная колонна 9, испаритель 10, насос откачки регенерированного раствора 11, холодильники 12 и 15 (воздушные или водяные), сборник флегмы 16, насос откачки флегмы 17 и вакуум-насос 18.

Абсорбент регенерируется в регенерационной тарельчатой колонне 9 под вакуумом, который создается в результате откачки из нее паров вакуум-насосом 18. Нагретый в теплообменнике 8 насыщенный раствор ДЭГ поступает на тарелку питания. Паровая фаза нагретого насыщенного раствора суммируется с паром, поступающим из испарителя, проходит через тарелки верхней (концентрационной) секции колонны и выводится из нее в холодильник 15.

Сконденсированный в холодильнике нар отводится виде орошения флегмы, из которой одна часть подается в колонну в виде орошения (для повышения коэффициента разделения и уменьшения уноса гликоля), а другая выводится в канализацию.

Поток насыщенного ДЭГ смешивается на тарелке питания с жидкостью, поступающей из верхней части колонны, и стекает по тарелкам нижней (отгонной) секции колонны в испаритель 10. Здесь вода окончательно выпаривается. В качестве теплоносителя используется пар (иногда применяется огневой подогрев природным газом). Из испарителя паровая фаза направляется в колонну, а регенерированный раствор, нагретый до температуры кипения, насосом 11 через теплообменник 8 и холодильник 12 подается в емкость 13.

В регенерационной колонне жидкая фаза, стекающая по тарелкам вниз колонны, контактирует с паровой, поднимающейся вверх. При этом из паровой фазы конденсируется преимущественно высококипящий компонент ДЭГ, а из жидкой испаряется преимущественно низкокипящий компонент (вода).

В промысловых условиях абсорбционные установки осушки газа подвержены различным внешним воздействиям, что и вызывает необходимость управления ими. Основная задача управления состоит в обеспечении заданной степени осушки газа при минимальных энергетических и материальных затратах и удовлетворении ограничений на технологические параметры процесса.

Основная задача системы автоматического управления процессом регенерации состоит в стабилизации концентрации регенерированного раствора диэтиленгликоля. Ввиду того, что концентрация раствора существенно влияет на степень осушки газа, к статической и динамической точности ее регулирования предъявляются высокие требования.

Во второй главе методами структурной теории распределенных систем разработана структурная схема противоточного теплообменного аппарата, выполнено преобразование структурной схемы, обеспечившее определение передаточных функций независимо по каждому из каналов (вход-выход), путем решения интегральных уравнений Фредгольма 2-го рода найдены точные выражения для передаточных функций, описывающих противоточный теплообменный аппарат.

В качестве базовой модели процессов теплообмена и массопереноса была принята модель, с удовлетворительной точностью описываемая уравнением в частных производных первого порядка:

| (1) |

с граничными условиями на левом конце

| (2) |

и начальным условием

| (3) |

Здесь ![]() , в зависимости от рассматриваемого процесса, имеет смысл температуры или концентрации, изменяющейся в зависимости от времени t и пространственной координаты x в направлении движения управляемого потока со скоростью v1; f1(x,t) – функция, описывающая пространственное и временное распределение источников тепла или вещества. Коэффициент

, в зависимости от рассматриваемого процесса, имеет смысл температуры или концентрации, изменяющейся в зависимости от времени t и пространственной координаты x в направлении движения управляемого потока со скоростью v1; f1(x,t) – функция, описывающая пространственное и временное распределение источников тепла или вещества. Коэффициент ![]() имеет смысл коэффициента теплообмена нагреваемого агента с внешней средой. Для уравнения массопереноса коэффициент

имеет смысл коэффициента теплообмена нагреваемого агента с внешней средой. Для уравнения массопереноса коэффициент ![]() принимается равным нулю в виду отсутствия потерь вещества. В дальнейшем исследовалась модель более общая модель процесса теплообмена, которая в частном случае при

принимается равным нулю в виду отсутствия потерь вещества. В дальнейшем исследовалась модель более общая модель процесса теплообмена, которая в частном случае при ![]() описывает процессы массопереноса.

описывает процессы массопереноса.

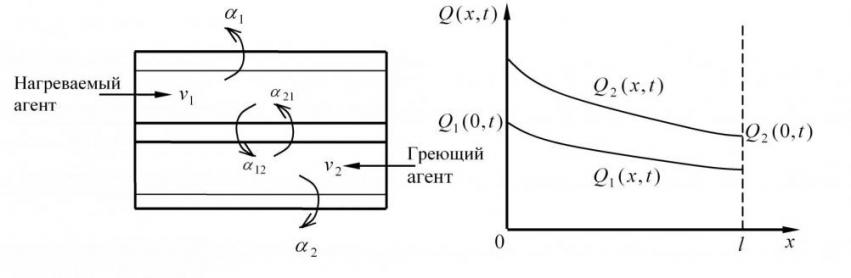

Во всех рассматриваемых установках имеет место встречное направление потоков взаимодействующих сред. Это позволяет рассматривать в качестве объекта управления противоточный теплообменник, схема которого приведена на рис.2.

|

| Рис. 2 - Схема противоточного теплообменного аппарата |

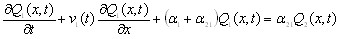

Температурное распределение нагреваемого агента описывается уравнениями (1)–(3). Аналогичные уравнения, записанные для греющего агента, будут иметь вид:

| (4) | |

| (5) | |

| (6) |

При конвективном характере теплообмена между нагреваемым и греющим агентами, связи между ними описываются соотношениями:

| (7) |

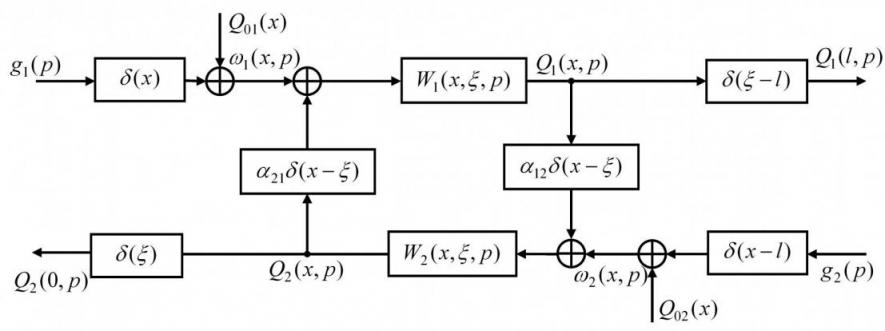

Структурная схема противоточного теплообменного аппарата, описываемого системой уравнений (1)-(7) и полученная с помощью структурной теории распределенных систем, приведена на рис.3., где в роли входных сигналов фигурируют внешние воздействия ![]() ,

, ![]() и

и ![]() ,

, ![]() по граничным и начальным условиям в (2), (3) и (5),(6), а в качестве управляемых величин рассматриваются температуры

по граничным и начальным условиям в (2), (3) и (5),(6), а в качестве управляемых величин рассматриваются температуры ![]() и

и ![]() нагреваемого и греющего агентов на выходе из теплообменника.

нагреваемого и греющего агентов на выходе из теплообменника.

Рис. 3 - Структурная схема объекта управления

Рис. 3 - Структурная схема объекта управления

Здесь ![]() и

и ![]() - известные передаточные функции (изображения по Лапласу функций Грина) типовых распределенных блоков, описываемых уравнениями (1)-(3) и (4)-(6) соответственно:

- известные передаточные функции (изображения по Лапласу функций Грина) типовых распределенных блоков, описываемых уравнениями (1)-(3) и (4)-(6) соответственно:

| (8) |

Где:

| (9) |

![]() и

и ![]() -пространственные аргументы входных воздействий и выходных переменных блоков; p – комплексная переменная;

-пространственные аргументы входных воздействий и выходных переменных блоков; p – комплексная переменная; ![]() - единичная функция переменной x с запаздыванием

- единичная функция переменной x с запаздыванием ![]() ;

; ![]() - дельта – функции пространственного аргумента z, в терминах которых формируются передаточные функции переходных блоков структурной схемы;

- дельта – функции пространственного аргумента z, в терминах которых формируются передаточные функции переходных блоков структурной схемы; ![]() ,

, ![]() - изображения частей стандартизирующих функций, определяемых начальными и граничными условиями в (2), (3) и (5), (6). Структурная схема рис. 3 приводит к интегральным уравнениям Фредгольма 2-го рода относительно передаточных функций объекта от управлений

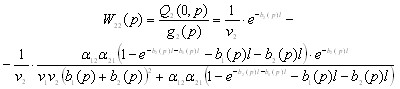

- изображения частей стандартизирующих функций, определяемых начальными и граничными условиями в (2), (3) и (5), (6). Структурная схема рис. 3 приводит к интегральным уравнениям Фредгольма 2-го рода относительно передаточных функций объекта от управлений ![]() ,

, ![]() по граничным условиям к каждому из выходов

по граничным условиям к каждому из выходов ![]() и

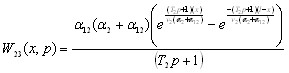

и ![]() . В диссертации получены точные решения этих уравнений в следующей форме:

. В диссертации получены точные решения этих уравнений в следующей форме:

; ; | (10) |

; ; | (11) |

; ; | (12) |

; ; | (13) |

где:

Полученные выражения (10)-(13) могут быть в дальнейшем использованы для параметрической идентификации абсорбера, регенерационной колонны и теплообменника по результатам пассивного эксперимента, а также при синтезе систем автоматического управления рассматриваемыми объектами.

Ввиду сложности полученных выражений для передаточных функций распределенных блоков, затрудняющей их непосредственное использование в целях анализа и синтеза систем автоматического управления, в третьей главе решается задача разработки альтернативных способов построения более простых математических моделей противоточного теплообменника как объекта управления с распределенными параметрами.

Предложен способ перехода от системы дифференциальных уравнений первого порядка в частных производных к двум независимым дифференциальным уравнениям в частных производных, при линеаризованном распределении теплоисточников, рассчитываемым по температурам на входе и выходе теплообменника.

Обоснована необходимость применения линеаризованных моделей противоточного теплообменного аппарата для исследования и анализа свойств и динамических характеристик объекта управления. С помощью пакета численного решения дифференциальных уравнений в частных производных подтверждено, что распределение температур в противоточном теплообменнике близко к линейному и принятая упрощенная структура объекта управления с достаточной точностью описывает динамические процессы в теплообменном аппарате.

Получено структурное представление объекта и выражения, описывающие зависимости температуры на выходе потока от температуры на входе, распределения теплоисточников и изменения скорости потока с помощью рассмотрения дифференциального уравнения объекта управления в отклонениях от установившегося режима с последующей линеаризацией.

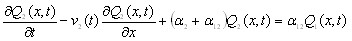

Для вывода выражений, описывающих распределение температурного поля во времени по длине теплообменного аппарата, используются дифференциальные уравнения (1)-(6) с заменой соотношений (7) на равенства:

| (14) | |

| (15) |

Здесь ![]() и

и ![]() - аппроксимированные функции пространственного распределения температур в нагреваемом и греющем потоках соответственно. В условиях возможности реализации температурного контроля только на входе и выходе теплообменника используется соответствующая двухпараметрическая аппроксимация зависимостей

- аппроксимированные функции пространственного распределения температур в нагреваемом и греющем потоках соответственно. В условиях возможности реализации температурного контроля только на входе и выходе теплообменника используется соответствующая двухпараметрическая аппроксимация зависимостей ![]() и

и ![]() в форме линейной функции пространственной координаты в целях последующей параметрической идентификации этих величин по наблюдаемым переменным:

в форме линейной функции пространственной координаты в целях последующей параметрической идентификации этих величин по наблюдаемым переменным:

| (16) | |

| (17) |

Здесь ![]() ,

, ![]() ,

, ![]() ,

, ![]() - коэффициенты аппроксимации.

- коэффициенты аппроксимации.

При фиксированных значениях параметров аппроксимации в (16), (17) краевые задачи (1)-(3), (14), (16) и (4)-(6), (15), (17) для нагреваемой и греющей сред могут быть решены независимо друг от друга. Соответствующие выражения для изображений управляемых функций состояния, описывающие пространственно-временное распределение температурных полей ![]() и

и ![]() в зависимости от измеряемых граничных воздействий

в зависимости от измеряемых граничных воздействий ![]() ,

, ![]() и параметров аппроксимации

и параметров аппроксимации ![]() ,

, ![]() ,

, ![]() ,

, ![]() при нулевых начальных условиях найдены в диссертации в следующем виде:

при нулевых начальных условиях найдены в диссертации в следующем виде:

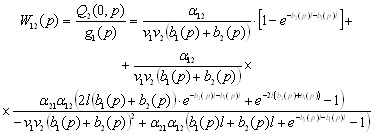

| (18) | |

| (19) |

где:

| (20) | |

; ; | (21) |

; ; | (22) |

| (23) | |

; ; | (24) |

, , | (25) |

где Т1 и Т2 – определяются согласно (9).

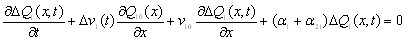

Уравнения (18) и (19), полученные для модели противоточного теплообменного аппарата, описывают поведение управляемых величин при постоянных скоростях течения обоих потоков. Однако, в большинстве случаев, основным возмущающим воздействием является именно изменение этих скоростей.

В случае, когда нельзя принимать скорости течения жидкостей в теплообменнике постоянными, объект управления описывается нелинейной по данным воздействиям системой уравнений.

; ; | (26) |

. . | (27) |

Переход к линеаризованной системе уравнений в приращениях относительно установившегося режима работы объекта с постоянными скоростями потоков v10 и v20:

; ; | (28) |

, , | (29) |

и последующее решение этой системы в изображениях по Лапласу относительно ![]() и

и ![]() приводит к следующим результатам:

приводит к следующим результатам:

; ; | (30) |

, , | (31) |

где ![]() ,

, ![]() ,

, ![]() ,

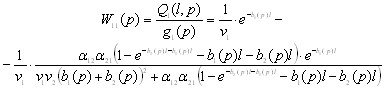

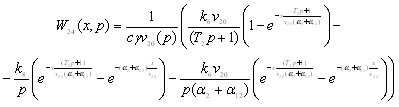

, ![]() - постоянные, определяемые по характеристикам номинального режима работы теплообменного аппарата. На рис. 4 представлена структурная схема объекта управления, построенная по выражениям (20)-(25), (30), (31), где W11, W12, W13, W14, W21, W22, W23, W24 - передаточные функции распределенных х - блоков, имеющих сосредоточенный вход и распределенный выход.

- постоянные, определяемые по характеристикам номинального режима работы теплообменного аппарата. На рис. 4 представлена структурная схема объекта управления, построенная по выражениям (20)-(25), (30), (31), где W11, W12, W13, W14, W21, W22, W23, W24 - передаточные функции распределенных х - блоков, имеющих сосредоточенный вход и распределенный выход.

Рис. 4 - Структурная схема объекта управления

В четвертой главе проведена параметрическая идентификация объекта управления по экспериментальным данным. По конструктивным параметрам теплообменного аппарата определены начальные значения параметров подлежащих идентификации.

Разработана компьютерная модель для проведения параметрической идентификации, проведена процедура идентификации по результатам обработки архивных параметров из базы данных системы мониторинга работы теплообменного аппарата.

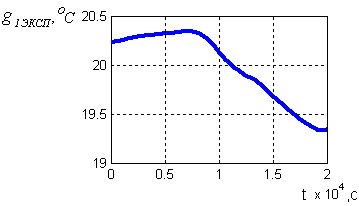

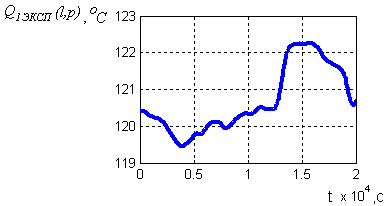

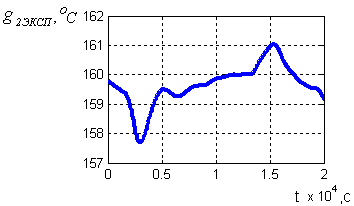

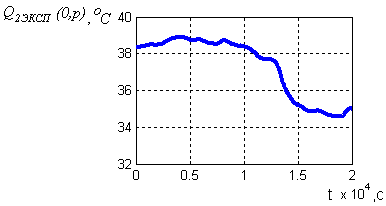

Экспериментальные данные, представленные в виде зависимостей температуры греющего и нагреваемого агентов от времени, представлены на рис. 5. Эти данные были получены в ходе пассивного эксперимента на промышленной установке и использовались для проведения параметрической идентификации объекта управления.

Рис. 5 - Экспериментальные данные, использованные для идентификации объекта управления

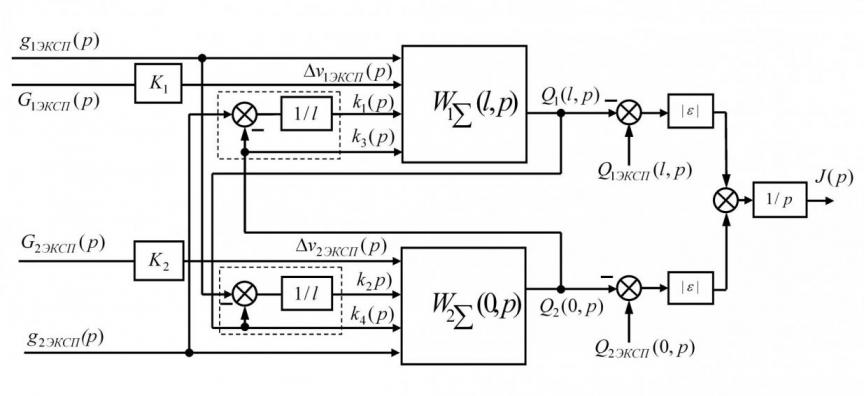

На рис. 6. представлена соответствующая рис. 4 структурная схема, используемая для идентификации объекта управления.

Рис. 6 - Структурная схема, используемая для параметрической идентификации объекта управления.

Рис. 6 - Структурная схема, используемая для параметрической идентификации объекта управления.

Здесь: ![]() ,

,![]() - коэффициенты зависимости скорости от степени открытия регулирующего клапана;

- коэффициенты зависимости скорости от степени открытия регулирующего клапана; ![]() ,

, ![]() - степени открытия регулирующих клапанов в процентах;

- степени открытия регулирующих клапанов в процентах; ![]() ;

; ![]() .

.

Коэффициенты аппроксимации в (16) и (17) рассчитываются по измеряемым температурам на входе и выходе теплообменника на каждом шаге итерационной процедуры процесса по простейшим зависимостям:

| (32) | |

| (33) |

В качестве параметров идентификации выбираются постоянные времени Т1 и Т2 в выражениях (20)-(25), (30), (31), и скорости v10,v20 номинального режима работы аппарата, поиск оптимальных значений которых, из условий минимизации интегральной величины суммарной абсолютной ошибки

производится в пакете структурного моделирования Simulink в составе пакета MATLAB.

По конструктивным параметрам теплообменного аппарата (см. табл. 1) и исходя из установившегося режима работы найдены постоянные времени и скорости течения потоков, которые далее являются отправными данными для идентификации объекта управления.

Таблица 1. Конструктивные параметры теплообменного аппарата.

| Номинальный расход | 14 м3/ч |

| Общая длина рабочей области | 12 м |

| Объем в трубной части | 6 м3 |

| Объем в корпусной части | 11.7 м3 |

В табл. 2 приведены расчетные параметры теплообменника, полученные по конструктивным параметрам, а также параметры, найденные в результате проведения параметрической идентификации объекта управления.

Таблица 2. Расчетные и найденные путем параметрической идентификации параметры теплообменного аппарата.

| Наименование параметра | Рассчитанное по характеристикам значение | Значение, полученное по результатам идентификации |

| Постоянная времени (T1) | 501 c | 630.72 c |

| Постоянная времени (T2) | 503 c | 629.07 c |

| Номинальная скорость потока (v10) | 0.0078065 м/c | 0.0062452 м/c |

| Номинальная скорость потока (v20) | 0.00400068 м/с | 0.0033339 м/с |

Погрешности моделирования температур на выходах теплообменника при оптимальных настройках идентифицируемых параметров по сравнению с приведенными в диссертации экспериментальными данными, полученными на промышленной установке, не превышают 3.5 оC, что свидетельствует об удовлетворительной точности структурно-параметрического синтеза предлагаемой модели объекта.

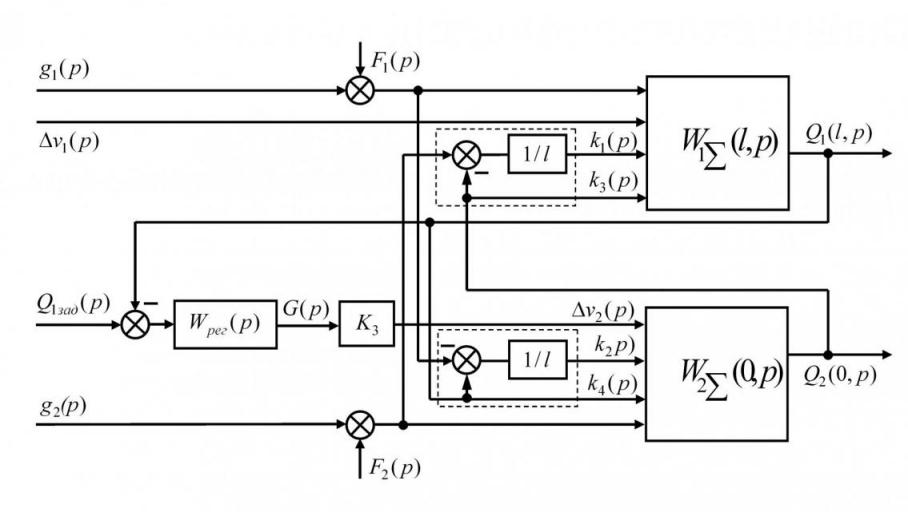

В пятой главе рассмотрены вопросы построения системы автоматического управления температурой нагреваемого агента на выходе теплообменника с обратной связью по управляемой величине и управляющим воздействием по расходу греющей среды на входе установки. Проведена параметрическая оптимизация регулятора системы управления температурным полем теплообменника. Предложена структура комбинированной системы управления с компенсирующими звеньями. Проведена параметрическая оптимизация для системы управления с компенсирующими звеньями.

В качестве регулятора был выбран ПИ-регулятор, широко используемый в инженерной практике для управления объектами подобного рода.

В связи с тем, что для обеспечения постоянного качества получаемой продукции требуется поддержание постоянной температуры на выходе прямого потока теплообменника, в качестве критерия оптимизации используется критерий минимизации ошибки по модулю:

| (34) |

Для параметрической оптимизации регулятора использовался пакет структурного моделирования Simulink, в котором реализовывалась структура системы автоматического управления объектом, представленная на рис. 7, где ![]() и

и ![]() - возмущения по температурам на входах теплообменника; К3 –коэффициент зависимости скорости от степени открытия клапана; G(p)- степень открытия регулирующего клапана.

- возмущения по температурам на входах теплообменника; К3 –коэффициент зависимости скорости от степени открытия клапана; G(p)- степень открытия регулирующего клапана.

Рис. 7 - Структурная схема системы автоматического управления температурой на выходе теплообменного аппарата.

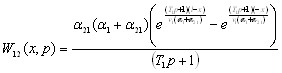

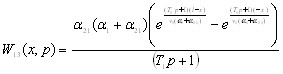

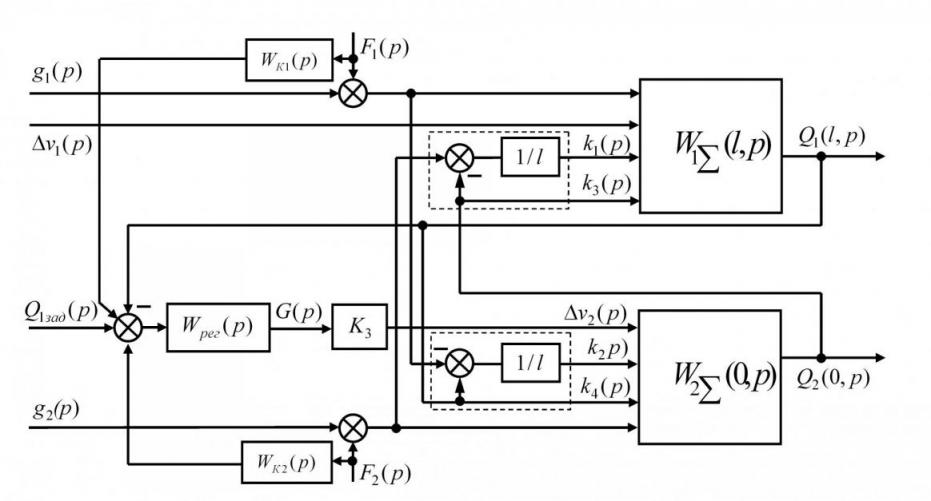

Из-за большой инерционности протекания процессов в теплообменном аппарате управление по отклонению не позволяет оперативно реагировать на изменение входных параметров и влияние возмущающих воздействий. Поскольку существует возможность измерения входных и выходных параметров теплообменного аппарата, можно повысить скорость реакции системы управления на возмущения за счет введения дополнительного контура управления по возмущению. В идеальном случае введение такого звена с точно соответствующей передаточной функцией возможно, однако, на практике это очень сложная задача. Поэтому в качестве компенсирующих звеньев используем звенья с передаточными функциями:

параметры которых, наряду с параметрами ПИ-регулятора, находятся в процессе минимизации критерия (34). На рис. 8 представлена структурная схема системы управления температурой на выходе теплообменного аппарата с компенсаторами, отрабатывающими возмущения ![]() и

и ![]() .

.

Рис. 8 - Структурная схема системы управления с двумя компенсирующими звеньями.

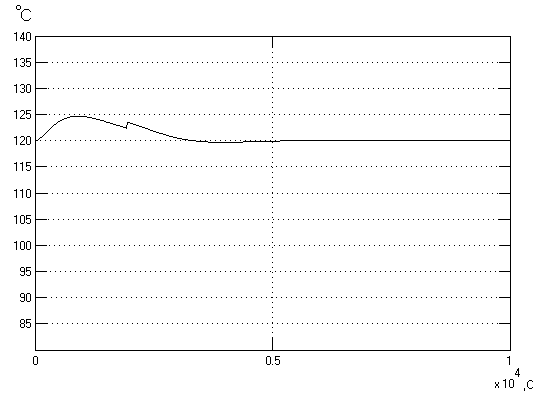

Переходный процесс изменения температуры нагреваемого потока на выходе теплообменного аппарата в комбинированной системе управления при воздействии 10% возмущений F1 и F2 относительно входных температур представлен на рис. 9.

Рис. 9

Система управления процессом комплексной подготовки газа внедрена на промышленном предприятии со значительным экономическим эффектом, обеспечивая, в частности, требуемые качественные показатели осушки газа, контролируемые по точке росы.

Для практической реализации алгоритмов управления противоточным теплообменным аппаратом был использован программируемый логический контроллер фирмы Siemens серии S7-417H. Данная серия обладает высоким быстродействием (несколько млн. инструкций в секунду), а кроме того является программируемым логическим контроллером повышенной надежности за счет использования аппаратного резервирования ПЛК и шин передачи данных.

Каждый вычислительный блок реализуется в виде отдельного функционального блока (Function Block) программы контроллера. Это позволяет модифицировать алгоритм любого блока, не изменяя остальные блоки.

Большой объем памяти контроллера и его быстродействие позволяют реализовать на контроллере не только систему автоматического управления противоточным теплообменным аппаратом, но и управление всеми системами, участвующими в процессе абсорбционной осушки газа: систему управления абсорберами; систему управления процессом регенерации; систему контроля загазованности в цехах; систему блокировок и противоаварийных защит; а также систему экстренного останова производства осушки, связанную с другими системами управления установки комплексной подготовки газа через резервированную оптическую сеть Industrial Ethernet.

Супервизорное управление процессом комплексной подготовки газа осуществляется с нескольких автоматизированных рабочих мест оператора, реализованных на промышленных ЭВМ, причем для обеспечения непрерывности наблюдения и управления за технологическим процессом используется клиент-серверная архитектура с резервированными серверами, обеспечивающая повышенную надежность системы управления. Станции операторов и сервера работают под управлением операционной системы Microsoft Windows NT 4.0 и SCADA-системы Siemens SIMATIC PCS7 v5.2 Service Paсk 3. Мнемосхемы SCADA-системы WinCC обеспечивают удобный, интуитивно понятный пользовательский интерфейс позволяющий в процессе работы отслеживать изменения всех контролируемых параметров, изменять параметры регуляторов и различные настройки алгоритмов управления.

Заключение. В работе получены следующие основные результаты:

- Методами структурной теории распределенных систем разработана структурная схема противоточного теплообменного аппарата как объекта автоматического управления. Путем решения интегральных уравнений Фредгольма второго рода найдены точные выражения для передаточных функций, описывающих противоточный теплообменный аппарат.

- Предложен способ перехода от системы дифференциальных уравнений первого порядка в частных производных к двум независимым дифференциальным уравнениям в частных производных, при линеаризованном распределении теплоисточников, рассчитываемых по температурам на входе и выходе теплообменника.

- Получено структурное представление и передаточные функции объекта, описывающие зависимости температуры на выходе потока от входной температуры на входе, распределения теплоисточников и изменения скорости потока путем рассмотрения дифференциального уравнения объекта управления в отклонениях от установившегося режима с последующей линеаризацией.

- По конструктивным параметрам теплообменного аппарата определены начальные значения параметров, подлежащих идентификации. Разработана компьютерная модель и выполнена в пакете компьютерного моделирования процедура параметрической идентификации предлагаемой структуры модели объекта по результатам обработки архивных параметров системы мониторинга работы теплообменного аппарата.

- Методами компьютерного моделирования выполнен параметрический синтез замкнутой системы управления с ПИ-регулированием температуры нагреваемого потока на выходе теплообменника для управляющего воздействия по изменению расхода на входе аппарата. Предложена и реализована структура комбинированной системы управления с компенсирующими воздействиями по возмущениям температур на входах теплообменника.

Основные положения диссертации опубликованы в следующих работах:

- Данилушкин И.А., Лежнев М.В. Разработка математической модели процесса абсорбционной осушки газа.// Вестник Самарского государственного технического университета. Сер. “Технические науки”. Самара, 2006. Вып. 41. С. 184-188

- Данилушкин И.А., Лежнев М.В. Структурное представление процесса теплообмена при встречном направлении взаимодействующих потоков.// Вестник Самарского государственного технического университета. Сер. “Технические науки”. Самара, 2007. Вып. №1(19). С. 16-22.

- Лежнев М.В. Построение математической модели процесса абсорбционной осушки газа.//Тринадцатая международная научно-техническая конференция студентов и аспирантов “Радиоэлектроника, электротехника и энергетика”, 1-2 марта 2007г. : Тезисы докладов. В 3-х т. –М: Издательский дом МЭИ, 2007 - Т.1., с.340-341.

- Лежнев М.В. Разработка упрощенной модели противоточного теплообменника как объекта управления с распределенными параметрами.// XIII Международная научно-практическая конференция студентов, аспирантов и молодых ученых «Современные техника и технологии», 26 –30 марта 2007 г. Труды в 3-х т. – Томск: Изд-во ТПУ, 2007 – Т.2., с.375-377.

- Лежнев М.В., Данилушкин И.А. Моделирование процессов тепло-массопереноса с использованием структурной теории распределенных систем.//Труды четвертой Всероссийской научной конференции с международным участием “Математическое моделирование и краевые задачи”, 29-31 мая 2007г.: Ч. 2: Моделирование и оптимизация динамических систем и систем с распределенными параметрами. –Самара: СамГТУ, 2007., с.90-92.

- Лежнев М.В., Рапопорт Э.Я., Данилушкин И.А. Численное моделирование процессов теплопереноса в противоточном теплообменном аппарате. // Труды пятой Всероссийской научной конференции с международным участием “Математическое моделирование и краевые задачи”, 29-31 мая 2008г.: Ч. 2: Моделирование и оптимизация динамических систем и систем с распределенными параметрами. –Самара: СамГТУ, 2008., с.66-69.

Разрешено к печати диссертационным советом Д 212.217.03

ГОУВПО «Самарский государственный технический университет»

(протокол № 9 от 14.11. 2008)

Заказ № 773. Формат 60х84 1/16. Усл. печ. л. 1. Тираж 100 экз.

Отпечатано на ризографе.

ГОУ ВПО «Самарский государственный технический университет»

Отдел типографии и оперативной печати

443100, г. Самара, ул. Молодогвардейская, 244.