Научные основ ы автоматизированного контроля и управления системами обеспечения промышленной безопасности

УДК 622.692.4

На правах рукописи

Бондарук Анатолий Моисеевич

Научные основы автоматизированного контроля и управления системами обеспечения промышленной безопасности

Специальности: 05.26.03 – Пожарная и промышленная безопасность

(нефтегазовый комплекс);

05.17.07 – Химическая технология топлива

и высокоэнергетических веществ

Автореферат

диссертации на соискание ученой степени

доктора технических наук

Уфа 2011

Работа выполнена в Башкирском государственном университете (БашГУ)

| Научные консультанты: | доктор технических наук, академик АН РБ Гимаев Рагиб Насретдинович доктор технических наук, доцент Ямалетдинова Клара Шаиховна |

| Официальные оппоненты: | доктор технических наук, профессор Нугаев Раис Янфурович доктор технических наук, профессор Хафизов Фаниль Шамилевич |

| доктор технических наук Халимов Андались Гарифович | |

| Ведущее предприятие | ГУП «Институт нефтехимпереработки Республики Башкортостан», г. Уфа |

Защита диссертации состоится __.__.2011 г. в __ часов на заседании диссертационного совета Д 222.002.01 при ГУП «Институт проблем транспорта энергоресурсов» (ГУП «ИПТЭР») по адресу: 450055, г. Уфа,

пр. Октября, 144/3.

С диссертацией можно ознакомиться в библиотеке ГУП «ИПТЭР».

Автореферат разослан __.__.2011 г.

Ученый секретарь

диссертационного совета

доктор технических наук Л.П. Худякова

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность проблемы

В ближайшее время в России планируется введение новых нефтехимических мощностей и производств (НХП). Острой проблемой стали техническая отсталость и высокий износ основных фондов. Около 70 % используемых в нефтехимической промышленности технологий физически и морально устарели и только 20 % действующих технологий и оборудования можно считать современными с точки зрения стандартов развитых стран. В связи с этим для обеспечения промышленной безопасности и предупреж-дения экологических техногенных катастроф в регионах, имеющих крупные нефтехимические комплексы, необходима коренная модернизация существу-ющих производств.

К сожалению, проблемы обеспечения промышленной безопасности на стадиях проектирования, строительства новых и модернизации действу-ющих мощностей недостаточно исследованы. Представленная диссерта-ционная работа посвящена обобщению накопленного опыта и разработке новых решений в данной области.

Нефтехимическая промышленность сильно загрязняет окружающую среду. Одними из основных загрязнителей атмосферы являются летучие органические соединения, доля которых в выбросах достигает 20 %. Большое количество воды, используемой в технологических процессах, приводит к загрязнению сточных вод. Хранение некоторых видов отходов сопряжено с загрязнением природных водоемов, многие хранилища-накопители переполнены или требуют ревизии. К мероприятиям по модернизации производства нефтехимического комплекса относятся:

- разработка оборотного водоснабжения промышленных предприятий с полной стопроцентной рециркуляцией сточных вод и с устойчивым функционированием системы, с учетом запаздываний изменения регулируемых параметров жидкости в системе трубопроводов;

- изменение состава и улучшение качества выпускаемой продукции;

- комплексное использование сырья и снижение потребления ресурсов, производство которых связано с загрязнением окружающей среды;

- очистка сбрасываемых промышленных газов;

- совершенствование технологических процессов и внедрение малоотходных и безотходных технологий.

Разработка технологического процесса, разделение технологической схемы на отдельные технологические блоки, ее аппаратурное оформление, выбор типа отключающих устройств и мест их установки, средств контроля, управления и противоаварийной защиты (ПАЗ) при обоснованной технологической целесообразности должны обеспечивать минимальный уровень взрывоопасности технологических блоков, входящих в технологическую систему.

Оптимальные методы и средства автоматической защиты выбираются на основе анализа опасностей технологических объектов, условий возникновения и развития возможных аварийных ситуаций, особенностей технологических процессов и аппаратурного оформления. Рациональный выбор средств и методов для систем автоматической защиты осуществляется с учетом их надежности, быстродействия и т.п.

Ведение взрывопожароопасных технологических процессов осуществляется в соответствии с технологическими регламентами на производство продукции, которые предусматривают анализ, последовательный учет всевозможных рисков и управление ими. Управление рисками включает в себя действия, направленные на компенсацию, диссипацию, уклонение и их локализацию. Для оценки вероятности наступления риска необходимо использовать статистические и экспертные методы анализа, а также разработать математическое и имитационное моделирование процессов.

Основным содержанием процедур по корректирующим мероприятиям являются выявление фактической проблемы и ее регистрация; определение подразделения, ответственного за решение проблемы; формирование аудиторской группы анализа проблемы; проведение анализа, установление и регистрация причины возникновения проблемы; определение, разработка и внедрение корректирующих действий; контроль выполнения действий и оценка их эффективности.

В соответствии с Правилами безопасности ПБ-09-540-03 предприятие определяет для себя следующие требования к технологическому оснащению: оборудование, используемое для выпуска готовой продукции, должно обеспечивать соблюдение технологии, промышленной безопасности, экологических нормативов на вредные выбросы в атмосферу (минимизация воздействия на природу), нормы охраны труда и техники безопасности, быть ремонто-

пригодным и иметь определенный уровень автоматизации.

Цель работы разработка научных основ обеспечения промышленной безопасности при создании автоматизированных систем управления технологическими процессами (АСУ ТП) на предприятии нефтехимического комплекса.

Для решения поставленной цели были сформулированы следующие основные задачи:

1. Обобщение опыта, анализ средств и методов обеспечения промышленной безопасности нефтехимических комплексов;

2. Теоретический анализ факторов, влияющих на промышленную безопасность технологических процессов на предприятиях нефтехимического комплекса;

3. Оценка качества функционирования технических средств обеспечения промышленной безопасности предприятий нефтехимического комплекса, оснащенных автоматизированными системами управления технологическими процессами;

4. Анализ математических методов количественных оценок характеристик техногенных рисков на предприятиях нефтехимического комплекса;

5. Разработка новых методов расчета надежности эксплуатации технологических блоков НХП с учетом восстановления и различных методов резервирования технологического оборудования;

6. Компьютерное моделирование функционирования систем оборотного водоснабжения;

7. Оценка устойчивости и надежности функционирования систем

очистки промышленных стоков;

8. Оптимизация вариантов очистки промышленных стоков в режиме цикличности функционирования нефтехимического производства (в режимах штатной работы и технического обслуживания по технологическому регламенту).

Методы решения поставленных задач

Поставленные в диссертационной работе задачи решены путем разработки теоретических методов анализа процессов, выявления и оценки степени значимости факторов, влияющих на промышленную безопасность, компьютерного моделирования ряда технологических блоков и циклов, лабораторных исследований и опытно-промышленных испытаний.

Научная новизна

1. Впервые обобщен опыт и проанализированы технические средства обеспечения промышленной безопасности нефтехимических производств.

2. Выполнен теоретический анализ факторов, влияющих на промышленную безопасность технологических процессов на НХП.

3. Впервые проведена оценка качества функционирования технических средств обеспечения промышленной безопасности предприятий нефтехимического комплекса, оснащенных автоматизированными системами управления технологическими процессами.

4. Проведен анализ математических методов количественной оценки характеристик техногенных рисков на предприятиях нефтехимического комплекса.

5. Разработаны новые методы расчета надежности эксплуатации технологических блоков НХП с учетом восстановления и различных методов резервирования технологического оборудования.

6. Впервые реализовано компьютерное моделирование функционирования систем оборотного водоснабжения.

7. Проведена оценка устойчивости и надежности функционирования систем очистки промышленных стоков.

8. Разработан способ оптимизации систем очистки промышленных стоков в режиме цикличности функционирования нефтехимического производства (в режимах штатной работы и технического обслуживания по технологическому регламенту).

На защиту выносятся:

1. Результаты обобщения опыта, научно-технического анализа методов и средств обеспечения промышленной безопасности нефтехимических комплексов.

2. Теоретические оценки степени значимости факторов, влияющих на промышленную безопасность технологических процессов на НХП.

3. Оценка факторов, влияющих на качество функционирования технических средств обеспечения промышленной безопасности предприятий нефтехимического комплекса, оснащенных автоматизированными системами управления технологическими процессами.

4. Математические методы количественных оценок характеристик техногенных рисков на НХП.

5. Методы расчета надежности эксплуатации технологических блоков НХП с учетом восстановления и резервирования технологического оборудования.

6. Результаты компьютерного моделирования функционирования систем оборотного водоснабжения.

7. Результаты оценки устойчивости и надежности функционирования систем очистки промышленных стоков.

8. Способы оптимизации систем очистки промышленных стоков в режиме цикличности функционирования нефтехимического производства.

Практическая ценность и реализация результатов работы

Теоретическая и практическая ценность работы заключается в:

- разработке и реализации мероприятий, направленных на повышение промышленной безопасности нефтехимических комплексов;

- выработке рекомендаций по размещению предприятий нефтехимического комплекса при выборе промышленных площадок для строительства НХП;

- разработке мероприятий по обеспечению совместимости отечественного и импортного технологического оборудования, выполненного по международным стандартам;

- создании компьютерных моделей оптимизации функционирования технологического оборудования очистных сооружений нефтехимического производства;

- разработке и внедрении в нефтехимическом комплексе системы экологического менеджмента по международным стандартам.

Достоверность научных положений, выводов и рекомендаций обеспечивается за счет использования теоретически обоснованных методов анализа процессов, выявления и оценки степени значимости факторов, влияющих на промышленную безопасность, компьютерного моделирования ряда технологических процессов и циклов, лабораторных исследований и опытно-промышленных испытаний.

Разработанные линейные и кольцевые каскадные буферные накопители, обеспечивающие эффективное сглаживание по величине изменения во времени концентраций вредных веществ, и новая система подготовки загрязненных сточных вод на входе биологического фильтра защищены патентами РФ на изобретения (№ 81956, 10.04.2009 г.; № 81955, 10.04.2009 г.;

№ 2390501, 27.05. 2010 г., № 2392233, 20.06. 2010 г.) и внедрены в единственном в России полиэфирном комплексе ОАО «ПОЛИЭФ».

Компьютерное моделирование функционирования автоматизированных систем управления технологическими процессами на нефтехимических предприятиях с оборотным водоснабжением внедрено в учебный процесс кафедры «Безопасность жизнедеятельности и охрана окружающей среды» Башкирского государственного университета.

Результаты диссертационной работы использованы при разработке Проекта РФФИ № 08-01-97021-р_поволжье_а и Государственного контракта № 14.740.11.0429 на выполнение работ в рамках Федеральной целевой программы «Научные и научно-педагогические кадры инновационной России» на 2009 – 2013 годы.

Апробация работы

Основные положения работы докладывались на Всероссийских научно-методических конференциях «Инновации и наукоемкие технологии в образовании и экономике» (Уфа, 2008 г., 2009 г., 2010 г.); Международной научно-технической конференции «Актуальные проблемы технических, естественных и гуманитарных наук» (Уфа, 2008 г.); XXI Международной научно-технической конференции «Химические реактивы, реагенты и процессы малотоннажной химии» РЕАКТИВ-2008 (Уфа, 2008 г.); Всероссийской научно-практической конференции «Безопасность человека: проблемы и пути решения в современных условиях» (Уфа, 2009 г.); на секции A «Проблемы ресурсо- и энергосбережения в технологиях освоения трудноизвлекаемых запасов углеводородов» в рамках VIII Международного конгресса нефтегазопромышленников России (Уфа, 2009 г.); Международном форуме «Новые информационные технологии и менеджмент качества» (Египет, Шарм-эль-Шейх, 2009 г.); на научно-практических конференциях «Проблемы и методы обеспечения надежности и безопасности систем транспорта нефти, нефтепродуктов и газа», «Проблемы и методы рационального использования нефтяного попутного газа» в рамках XVIII международной специализированной выставки «Газ. Нефть. Технологии – 2010» и на Десятой Всероссийской научно-практической конференции «Энергоэффективность. Проблемы и решения» в рамках X Юбилейного российского энергетического форума (Уфа, 2010 г.).

Публикации

По материалам диссертации опубликовано 38 печатных работ, в том числе 12 статей в центральных рецензируемых журналах, рекомендованных ВАК РФ. Получено 4 патента.

Структура и объем работы

Диссертационная работа состоит из введения, 5 глав, основных выводов и рекомендаций, библиографического списка использованной литературы, включающего 166 наименований, и 1 приложения. Изложена на 260 страницах машинописного текста, содержит 19 таблиц, 54 рисунка.

Благодарности

Диссертант выражает благодарность научным консультантам, также доктору физико-математических наук, профессору С.С. Гоцу за помощь при выполнении исследований и разработке рекомендаций.

Автор благодарит соавторов совместных работ и коллег за плодотворное сотрудничество и внимание к работе.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность проблемы, сформулированы цель и основные задачи работы, показаны научная новизна и практическая ценность результатов работы.

Первая глава посвящена проблемам управления системами обеспечения промышленной безопасности современных нефтехимических производств. Выполнен анализ степени опасности технологических объектов нефтехимического комплекса, обобщены способы снижения отрицательного влияния промышленных стоков и газовых выбросов на экологию, обеспечения взрывопожаробезопасности технологических процессов. Показана роль систем автоматической защиты технологических процессов и оборудования в период их эксплуатации.

Нефть и природный газ являются сырьем для множества продуктов, применяемых в строительстве, электронике, медицине, средствах коммуникации, агропромышленном комплексе, машиностроении, производстве товаров для спорта, отдыха и т.д. Продукция нефтехимических производств способна принести большие экономический, социальный и экологический эффекты в масштабах экономики страны.

Нефтехимическая и химическая отрасли промышленности России объединяют более 6000 предприятий и организаций, из них около 600 крупные и средние.

На многих предприятиях профилактические и ремонтные работы не проводили в течение нескольких лет.

Оборонная безопасность и экономическая независимость невозможны без развития отечественного нефтехимического комплекса, так как не существует альтернативы многим материалам для изделий военного назначения; без современных материалов нефтехимии невозможны дальнейшее развитие электроники и информатики, выпуск лекарственных и парфюмерно-косметических средств, химических бытовых товаров.

Присоединение России к ВТО позволит регулировать конфликты, связанные с антидемпинговыми ограничениями, и увеличит открытость отечественного рынка. Негативным фактором снижения прибыли может стать ужесточение экологических требований к производству.

Для продукции массового спроса все большее значение имеет безопасность, а не только функциональные свойства. Еще одной важной проблемой являются техническая отсталость и высокий износ основных фондов. В российском нефтехимическом комплексе достигнут практически предельный уровень загрузки мощностей (82…100 % по отдельным видам продукции), степень износа основных производственных фондов в 2006 г. составила около 46 %, а оборудования – около 48 % (по отдельным видам оборудования до 100 %). Коэффициент обновления основных фондов в 4 раза ниже минимально необходимого.

Для нефтехимического технологического производства характерны высокая капиталоемкость и длительный период окупаемости (более 5 лет), сложность внутренних производственных связей, в связи с чем инвестиции только в одну стадию технологической цепочки недостаточно эффективны. Высоки экологические, инфраструктурные и сырьевые риски.

Ускорение научно-технического прогресса обострило во всем мире проблему обеспечения безопасности человека и окружающей среды в результате хозяйственной деятельности. Каждый шаг в научно-техническом прогрессе достигается в результате реализации тех или иных технологических проектов. Важным аспектом обеспечения успехов в реализации различного рода научно-технических проектов являются анализ и последовательный учет всевозможных рисков. Если внедряемая технология является апробированной в промышленном производстве, то большинство рисков можно заранее предсказать, подробно описать, рассчитать вероятность их наступления и оценить все возможные последствия.

Многие вопросы, связанные с обеспечением промышленной и экологической безопасности предприятий, рассмотрены в трудах Брагинского А.Г., Мазепина Д.А., Джафарова И.С., Артемова А.В., Брыкина А.В., Шумаева В.А., Абросимова А.А., Ерохина Ю.Ю., Теляшева Э.Г., Авдуевского В.С., Шлыкова В.Н., Проскурякова В.А., Шмидта Л.И., Винокурова П.Н., Шишлова Г.В., Нугаева Р.Я., Красногорской Н.Н., Хлесткина Р.Н., Халимова А.Г. и др.

Математические методы теории надежности были разработаны

Гнеденко Б.В., Беляевым Ю.К., Соловьевым А.Д., Колемаевым В.А.,

Гальпериным М.В., Кочаловым Р.М. и др.

Существует и другая группа рисков, которые на данном этапе общественного и экономического развития трудно заранее предвидеть или в полной мере оценить все последствия их наступления. Особенно часто непредвиденные риски встречаются в новых не апробированных ранее технологиях и в новых крупномасштабных проектах.

Нефтехимическая промышленность сильно загрязняет окружающую среду. По сбросам сточных вод в природные водоемы нефтехимия занимает второе место, по выбросам вредных веществ в атмосферу – десятое место среди отраслей промышленности. Выбросы нефтехимических предприятий в атмосферу ежегодно составляют около 400 тыс. т. Одними из основных загрязнителей атмосферы являются летучие органические соединения, доля которых в выбросах достигает 20 %. Значительная часть воды используется в технологических процессах, что приводит к загрязнению сточных вод.

Ликвидация токсичных отходов затруднена из-за отсутствия или большой стоимости апробированных технологий их переработки. Хранение некоторых видов отходов сопряжено с загрязнением природных водоемов, многие хранилища-накопители переполнены или требуют ревизии. Не завершена классификация отходов производства.

Для решения системной проблемы нефтехимического комплекса России нужны согласованные усилия государства и частного бизнеса, необходим комплекс мер промышленной политики.

Общую характеристику современного нефтехимического технологического комплекса можно привести на примере ввода в эксплуатацию крупного нефтехимического производства терефталевой кислоты (ТФК) и полиэтилентерефталата (ПЭТФ) в ОАО «ПОЛИЭФ», где в 2003 году введены в эксплуатацию инженерные сети и подземные коммуникации, подано напряжение на объекты, начато индивидуальное и комплексное опробование оборудования. К концу 2003 года были готовы к комплексному опробованию на инертных средах цех снабжения азотом, воздухом и холодом, цех сжигания отходов, цех водоподготовки и оборотных циклов. Набраны и подготовлены квалифицированные кадры, часть из которых прошла обучение за рубежом на аналогичных производствах. В ноябре 2005 года была пущена первая очередь производства ТФК, в апреле 2006 года вторая очередь ТФК и в марте 2008 года – производство полиэтилентерефталата.

Далее приводится принципиальная технологическая схема производственных процессов ОАО «ПОЛИЭФ», где в целях снижения аварийной опасности все объекты разделены на 19 автоматически отсекаемых блоков, 3 из которых относятся к I и II категориям по пожаровзрывоопасности. Загрузка жидких сырьевых продуктов осуществляется по заданным значениям автоматически. Все нижние клапаны аппаратов управляются с помощью дистанционного выключателя. Нагрев и охлаждение регулируются автоматически в соответствии с заданными значениями. На центральном компьютере находится интеллектуальный интерфейс управления технологическим оборудованием предприятия, снабженный мнемоническими схемами технологических линий. Для технологических установок, где кратковременный перерыв электропитания может привести к длительному нарушению технологического режима, предусматриваются агрегаты бесперебойного питания (АБП). Для обеспечения ремонта технологического оборудования всех производств создана механическая ремонтная служба.

Усовершенствованная система водоотвода предусматривает локальную систему внутриплощадочных очистных сооружений, включающую в себя анаэробную и аэробную стадии биоочистки, озонирование, биосорбер, конечную вакуум-выпарку. Разработана и внедрена более совершенная система получения обессоленной (химочищенной) воды методом обратного осмоса.

Учитывая существующую экологическую ситуацию и тенденции ее изменения, все более очевидной становится необходимость поиска новых путей и подходов к решению экологических проблем промышленного производства.

Различного рода организации становятся все более заинтересованными в том, чтобы добиться достаточной экологической эффективности и демонстрировать ее, контролируя воздействие своей деятельности, продукции или услуг на окружающую среду с учетом своей экологической политики и целевых экологических показателей. Они делают это в условиях все большего ужесточения законодательства, развития экологической политики и других мер, направленных на охрану окружающей среды, а также в условиях общего роста озабоченности заинтересованных сторон вопросами окружающей среды.

Международные стандарты, распространяющиеся на управление

окружающей средой, предназначены для обеспечения предприятия элементами эффективной системы экологического менеджмента, которые могут быть объединены с другими элементами административного управления с тем, чтобы содействовать предприятию в деле достижения экологических и экономических целей.

Выбор систем контроля, управления и автоматической защиты по надежности, быстродействию, допустимой погрешности измерительных систем и другим техническим характеристикам осуществляется с учетом особенностей технологического процесса и в зависимости от категории взрывоопасности технологических блоков, входящих в объект.

Оптимальные методы и средства автоматической защиты выбираются на основе анализа опасности технологических объектов, условий возникновения и развития возможных аварийных ситуаций, особенностей технологических процессов и аппаратурного оформления. Рациональный выбор средств для систем автоматической защиты осуществляется с учетом их надежности, быстродействия и т.п.

Вторая глава посвящена разработке научных основ обеспечения промышленной безопасности при создании автоматизированных систем управления технологическими процессами.

Предприятия нефтехимического комплекса относятся к категории производств с повышенной степенью опасности. В связи с этим при создании автоматизированных систем управления технологическими процессами на таких предприятиях должны выполняться жесткие требования к обеспечению промышленной безопасности, использования искро- и взрывозащищенного оборудования. Наиболее часто задача обеспечения повышенных требований к промышленной безопасности решается путем использования проверенных временем технических решений. Такой подход коренным образом тормозит прогресс в развитии современных, полностью автоматизированных производственных процессов, основанных на широком использовании современных информационных технологий и микропроцессорной техники. Преодолеть указанную проблему, заметно тормозящую научно-технический прогресс в отрасли, достаточно сложно, поскольку вопросы промышленной безопасности находятся на первом месте по степени значимости. Одним из путей решения указанной проблемы является развитие научных исследований в области промышленной безопасности автоматизированных систем управления технологическими процессами. В данной главе рассмотрен ряд научно-технических проблем, решение которых необходимо на пути создания современных автоматизированных систем управления технологическими процессами с повышенными требованиями промышленной безопасности. Основное внимание в данной главе уделяется помехоустойчивости и электромагнитной совместимости в автоматизированных системах управления технологическими процессами.

Электромагнитная совместимость (electromagnetic compatibility EMC) – это способность одновременного нормального функционирования с требуемым качеством различных устройств и систем. На любом современном предприятии одновременно функционируют десятки и даже сотни тысяч единиц техники, являющихся источниками электромагнитных помех. Поэтому вопросы электромагнитной совместимости весьма актуальны с точки зрения обеспечения высокой надежности и безотказности функционирования технологического оборудования. Для обеспечения электромагнитной совместимости приходится решать два круга задач. Во-первых, создаваемое устройство должно нормально работать в условиях существующих непреднамеренных электромагнитных помех. Во-вторых, создаваемое устройство в процессе своей работы не должно создавать высокий уровень электромагнитных полей, вызывающих сбои в работе другого оборудования.

К сожалению, вопросы электромагнитной совместимости относительно редко рассматриваются и обсуждаются в современной научно-технической и учебно-методической литературе, посвященной разработке и эксплуатации технологического оборудования нефтехимического профиля. В связи с этим современные инженерно-технические работники и проектировщики не располагают необходимыми знаниями в этой области, что приводит к увеличению рисков сбоев и отказа в работе даже полностью исправного технологического оборудования.

Имеется несколько основных причин электромагнитной несовместимости ряда устройств и систем. Первая причина связана с тем, что некоторые устройства создают чрезмерно высокий уровень электромагнитных полей и помех, способных помешать работе других устройств. Вторая причина связана с высокой чувствительностью некоторых устройств к электромагнитным помехам. Третья причина связана с конфликтными ситуациями в использовании частотных диапазонов в эфире, в каналах связи и в каналах управления.

Существует около двух десятков факторов появления электромагнитных помех и примерно такое же количество их распространения в зонах

установки и функционирования технологического оборудования и систем управления. Некоторые факторы появления и распространения электромагнитных помех могут быть устранены полностью, влияние других факторов может быть снижено, некоторые электромагнитные помехи могут оказаться неустранимыми. В связи с этим технологическое оборудование должно быть рассчитано на качественную и надежную работу в условиях сильных

электромагнитных полей.

В настоящее время на территории Российской Федерации используется несимметричная система электропитания конечных потребителей. Достоинством несимметричной системы электропитания являются существенно меньшие затраты на подводящие силовые электрические кабели, распределительные щиты и систему защиты от перегрузок. Основным недостатком несимметричной системы электропитания является примерно на 2 порядка более высокий уровень низкочастотных электромагнитных помех, создаваемых кабельными магистралями и силовым распределительным оборудованием. Эти помехи оказывают существенное влияние на качество и надежность работы систем сбора информации с датчиков информации и управления технологическим оборудованием.

Импортное технологическое оборудование первоначально проектируется и создается из расчета работы с симметричными электрическими сетями. Последующая адаптация такого оборудования на работу с несимметричными электрическими сетями приводит к снижению надежности и качества работы технологического оборудования.

Для обеспечения высоких показателей промышленной безопасности установка, монтаж, отладка и эксплуатация импортного технологического оборудования должны решаться комплексно с учетом необходимости приобретения и установки электрического распределительного оборудования, силовых кабелей и электрических подстанций, обеспечивающих симметричное электропитание импортного технологического оборудования.

Комплексное решение проблемы защиты электронных блоков технологического оборудования от электромагнитных помех должно предусматривать применение помехоустойчивых исполнительных элементов управления, использование логических схем обнаружения и исключения случайных импульсных помех, применение гальванических развязок при межблочном соединении оборудования, помехоустойчивое подключение датчиков информации.

В третьей главе проводится теоретический анализ различных методов количественных оценок статистических характеристик техногенных рисков для технологического оборудования нефтехимических предприятий в различных условиях эксплуатации, обслуживания, ремонта, восстановления и резервирования.

В работе отмечается, что для расчета вероятностей отказа промышленного оборудования в настоящее время часто используются упрощенные модели, в которых рассматриваются технологические линии, состоящие из N последовательно включенных между собой звеньев со статистически независимыми отказами элементов оборудования во времени.

Предположение о статистической независимости элементов часто оказывается неоправданным для реальных объектов. Причиной взаимного коррелированного выхода из строя элементов могут стать пожар, повышенная радиация, наводнение, прорыв трубопроводов с затоплением производственных помещений, землетрясение и т.п. В любом из перечисленных выше случаев все элементы последовательного соединения могут одновременно стать менее надежными. Для последовательного соединения статистически зависимых элементов вероятность работоспособного состояния одной линии q1л в течение фиксированного промежутка времени T оказывается меньшей рассчитанной согласно гипотезе о статистической независимости.

Следует заметить, что в инженерных и конструкторских расчетах надежности относительно редко используется предположение о зависимом влиянии элементов друг на друга. Когда же возникают такие случаи коррелированного отказа элементов оборудования, то все списывается на форс-мажорные ситуации. Заметим, что факторами коррелированного отказа элементов могут быть:

- разрыв трубопроводов, подающих реагенты и воду, с последующим затоплением технологического оборудования;

- разрыв любых соединений между блоками с последующим затоплением технологического оборудования;

- серьезное нарушение герметичности или разрушение корпуса любого элемента, через который подаются жидкие вещества и вода, с последующим затоплением технологического оборудования;

- скачки напряжения или полное отключение подачи электроэнергии в электросети;

- воспламенение химических веществ и оборудования;

- стихийные бедствия и т.п.

По понятным причинам при проектировании оборудования очень сложно осуществить учет приведенных выше факторов взаимного влияния элементов оборудования, т.к. обычно указанные выше события развиваются достаточно непредсказуемо. Наиболее радикальным путем является предотвращение наступления возможности коррелированного отказа оборудования. Для этого можно использовать следующие мероприятия:

- размещать наиболее ответственные или потенциально опасные звенья технологической линии в герметических отсеках производственного здания или сооружения;

- разделять отдельные части технологического оборудования прочными несгораемыми перегородками;

- предусматривать резервное электропитание для всех звеньев технологической линии;

- использовать сейсмически устойчивые здания и сооружения;

- оперативно блокировать работу технологической линии и вспомогательного оборудования при наступлении потенциально опасных чрезвычайных ситуаций.

В качестве следующей статистической модели для оценки надежности рассмотрен расчет вероятности работоспособного состояния оборудования без резервирования с фиксированными вероятностями отказа при смешанном последовательно-параллельном соединении звеньев. Показано, что для расчета надежности подобных технологических систем можно использовать модель с последовательным соединением статистически независимых звеньев.

Проведена сопоставительная оценка надежности технологического оборудования с общим и раздельным резервированием. Из сравнения результатов вычислений видно, что при раздельном резервировании вероятность безотказной работы значительно выше, чем при общем резервировании. На рисунке 1 приведены полученные на основе аналитических формул расчетные зависимости значения вероятности безотказной работы оборудования при разных значениях числа звеньев N и коэффициента резервирования (m-1). Расчеты проведены в предположении равнонадежности элементов и вероятности их безотказной работы q = 0,85.

Рисунок 1

Расчетные

зависимости

вероятности

безотказной

работы

оборудования при общем

и раздельном

резервировании

Проведена оценка эффективности использования скользящего резервирования элементов технологических линий. Отмечено, что если замену вышедшего из строя элемента осуществляет автоматическое устройство, то число соединений и коммутаций при скользящем резервировании оказывается очень большим, что может привести к снижению общей надежности резервирования. В связи с этим по соображениям обеспечения высокой надежности скользящее резервирование большого количества элементов целесообразно в ручном режиме замены вышедших из строя элементов.

Проведен анализ статистических распределений потоков отказов оборудования. Наибольшее внимание уделено рассмотрению пуассоновского, экспоненциального и гауссовского статистических распределений, а также распределений Вейбулла и Релея. На основе различных статистических распределений проведена оценка интенсивности отказов оборудования (рисунок 2) и времени наработки до отказа. Отмечается, что в нефтехимическом производстве на стадии приработки технологического оборудования относительно большой начальный поток отказов в основном связан со следующими факторами:

- недостаточной герметичностью трубопроводов, особенно в местах стыковок труб, разветвлений, соединений, сварочных швов;

- некачественной балансировкой вращающихся частей двигателей, турбин, маховиков и т.п. В свою очередь, это приводит к повышенным вибрациям и ускоренному выходу оборудования из строя;

- некачественной или недостаточной смазкой трущихся деталей;

- ошибками в сборке, установке и подключении оборудования;

- недостаточным опытом работы персонала с новым оборудованием.

Рисунок 2 Картина изменения интенсивности отказов технологического

оборудования в процессе длительной эксплуатации

Практика эксплуатации оборудования показывает, что обычно интенсивность отказов сначала несколько снижается по мере приработки (обкатки) оборудования, затем длительное время остается примерно на одном уровне, а затем постепенно возрастает по мере износа оборудования (рисунок 2).

В нормальном режиме эксплуатации интенсивность внезапных отказов можно считать примерно постоянной. Это позволяет использовать для оценки надежности технологического оборудования экспоненциальное статистическое распределение

а)

б)

а) вероятность безотказной работы; б) плотность вероятности

различных распределений

Рисунок 3 Вероятностные статистические распределения, наиболее часто

используемые в теории надежности

Расчетные зависимости в относительных единицах вероятности безотказной работы от продолжительности работы оборудования при разных значениях параметра в распределении Вейбулла приведены на рисунке 3, а. Кривая 1 с параметром = 1 соответствует экспоненциальному распределению. Кривая 2 с параметром = 2 соответствует распределению Релея. Кривая 3 с параметром = 0,75 соответствует распределению Вейбулла.

Расчетные зависимости в относительных единицах плотности вероятности w(t) безотказной работы от продолжительности работы оборудования при разных значениях параметра приведены на рисунке 3, б. Кривая 1 с параметром = 1 соответствует экспоненциальному распределению. Кривая 2 с параметром = 2 соответствует распределению Релея. Кривая 3 с параметром = 0,95 соответствует распределению Вейбулла. Кривая 4 соответствует нормальному распределению.

Для идентификации вида статистических распределений в работе использованы центральные статистические моменты k k-ого порядка (![]() ), определяемые как

), определяемые как

,

,

и кумулянты.

Кумулянт первого порядка k1 определяется средним значением случайного процесса:

![]() .

.

Кумулянт второго порядка определяется дисперсией случайного процесса или центральным моментом 2 второго порядка:

![]() .

.

Кумулянт третьего порядка определяется центральным моментом 3 третьего порядка: ![]() .

.

Нормированное на дисперсию безразмерное значение кумулянта третьего порядка

получило название коэффициента асимметрии.

Кумулянт четвертого порядка определяется центральным моментом 4 четвертого порядка и дисперсией:

![]() .

.

Нормированное на дисперсию безразмерное значение кумулянта четвертого порядка

![]()

получило название коэффициента эксцесса.

Коэффициент эксцесса может являться показателем того, каким является пик функции распределения случайного процесса с заданной дисперсией относительно гауссовской функции распределения. Если кривая распределения более острая, чем нормальное распределение, то k4 > 0. И, наоборот, если кривая распределения более «размытая», то k4 < 0. Значения коэффициентов эксцесса для некоторых наиболее типичных процессов приведены в таблице 1.

Таблица 1 Коэффициенты асимметрии и эксцесса для некоторых

случайных процессов

| Тип случайного процесса | Коэффициент асимметрии | Коэффициент эксцесса |

| Бинарный | 0 | 2,0 |

| Гармонический | 0 | 1,5 |

| Равновероятный | 0 | 1,2 |

| Гауссовский | 0 | 0 |

| m-связной при достаточно больших m | 0 | 0 |

| Экспоненциальный закон | 2 | 6,0 |

| Нормальный процесс после нелинейного кубического преобразования | 0 | + 32,0 |

Численные расчеты показывают, что для известных в математике случайных процессов минимальное значение коэффициента эксцесса равно минус 2 (бинарный псевдослучайный сигнал). Максимальное значение коэффициента эксцесса не ограничено.

Определим интенсивность отказов следующим образом:

![]() .

.

Для интенсивности отказов, описываемых распределением Вейбулла, справедливо следующее выражение:

.

.

На рисунке 4 приведены расчетные зависимости в относительных единицах интенсивностей отказа оборудования для разных статистических распределений.

Рассмотрим три интервала изменения величины параметра.

Рисунок 4 Расчетные зависимости в относительных единицах интенсивностей

отказа оборудования для разных статистических распределений

При ![]() (t) является константой (см. рисунок 4, зависимость 1). Такая зависимость характерна для периода нормальной работы оборудования.

(t) является константой (см. рисунок 4, зависимость 1). Такая зависимость характерна для периода нормальной работы оборудования.

При ![]() (t) является возрастающей функцией (см. рисунок 4, зависимость 2). Такая зависимость характерна для периода «стареющего» или изношенного оборудования.

(t) является возрастающей функцией (см. рисунок 4, зависимость 2). Такая зависимость характерна для периода «стареющего» или изношенного оборудования.

При ![]() (t) является убывающей функцией (см. рисунок 4, зависимость 3). Такая зависимость характерна для периода приработки или обкатки нового оборудования.

(t) является убывающей функцией (см. рисунок 4, зависимость 3). Такая зависимость характерна для периода приработки или обкатки нового оборудования.

Существенное внимание в работе уделено оценке времени наработки до отказа в разных режимах работы резервированного оборудования.

Проведен расчет среднего времени наработки до отказа при общем резервировании при использовании нагруженного резерва («горячий» резерв, active reserve) по формуле

.

.

В результате проведенных расчетов получена формула для оценки времени наработки до отказа:

,

,

где T0 – среднее время наработки до отказа одной основной линии.

На рисунке 5 приведены расчетные зависимости (кривая помечена как «Горячий» резерв) времени наработки до отказа от количества m работающих загруженных технологических линий.

Рисунок 5 Расчетные зависимости времени (ч) наработки до отказа

от числа работающих загруженных технологических линий

Из приведенной графической зависимости видно, что эффективность «горячего» нагруженного резервирования снижается с ростом кратности резервирования (m-1). Эта особенность указанной зависимости обусловлена тем, что с увеличением m добавляемые резервные линии берут на себя все меньшую часть общей нагрузки. В связи с этим добавляемые линии не могут заметным образом повлиять на надежность работы всей установки в целом.

В случае ненагруженного «холодного» резерва (standby reserve) при общем резервировании общее время наработки до отказа подчиняется статистике гамма-распределения:

![]() ,

,

где Г(i) – гамма-функция. При «холодном» резерве ресурсы времени работы оборудования расходуются только в процессе фактической работы в нагруженном состоянии. В связи с этим общее время работы до отказа возрастает пропорционально имеющемуся числу резервных технологических линий.

Среднее время наработки до отказа основной линии T0 = 100 ч.

Расчеты показывают, что время наработки до отказа технологического оборудования с облегченным режимом работы резерва

![]() ,

,

где kp коэффициент загрузки или коэффициент расходования ресурса резервного оборудования. На рисунке 5 приведена кривая зависимости, рассчитанная для коэффициента загрузки kp = 0,2. Из рисунка видно, что значения времени ![]() находятся в промежутке между значениями времени наработки до отказа

находятся в промежутке между значениями времени наработки до отказа ![]() ненагруженного резерва и

ненагруженного резерва и ![]() нагруженного резерва.

нагруженного резерва.

Особое внимание в работе уделено расчету эксплуатационных параметров, характеризующих надежность с учетом восстановления оборудования.

В предположении об экспоненциальном законе отказов и восстановлений для аналитического расчета вероятностных характеристик может быть использован метод решения системы связанных дифференциальных уравнений. Для каждого перехода из 0-ого работоспособного состояния в одно из n неработоспособных состояний может быть записано дифференциальное уравнение Колмогорова для вероятностей нахождения оборудования в этих состояниях. В результате получаем следующую систему уравнений:

.

.

Для решения системы уравнений дополнительно использовано уравнение нормировки для суммы вероятностей нахождения системы во всех возможных состояниях. В установившемся стационарном режиме работы система уравнений может быть переписана следующим образом:

.

.

Решая систему уравнений, получаем

![]()

![]() ,

,

.

.

Введем в рассмотрение коэффициент готовности КГ, характеризующий среднюю вероятность q0(t) того, что технологическое оборудование находится в работоспособном состоянии. Коэффициент готовности КГ численно равен отношению среднего времени нахождения в рабочем состоянии к сумме среднего времени нахождения в рабочем состоянии и эквивалентного среднего времени восстановления:

![]() ,

,

где T0 – среднее время наработки на отказ, TВ – среднее время восстановления после поломки, – коэффициент соответствия времени восстановления и времени наработки на отказ. В дальнейшем будем предполагать, что после возникновения каждого отказа оборудование немедленно начинают ремонтировать, а после успешного завершения каждого ремонта оборудование немедленно вводится в эксплуатацию. В этом случае = 1.

Пользуясь полученным ранее выражением, имеем для коэффициента готовности

.

.

В теоретических расчетах надежности чаще всего придерживаются правила выбора сроков ремонта по фактическому техническому состоянию и работоспособности оборудования. Рассчитаем время наработки до отказа обслуживаемых технологических линий с (m-1)-кратным «горячим» резервированием и восстановлением. Будем полагать, что осуществляются немедленное восстановление каждой отказавшей цепи и немедленный ввод в эксплуатацию

каждой отремонтированной линии. Аналогично может быть получена формула среднего времени наработки до отказа для оборудования с восстановлением:

,

,

где – интенсивность восстановления, – интенсивность отказов оборудования, T0 – наработка до отказа без резервирования и восстановления. Из приведенного соотношения видно, что для обслуживаемой системы с нагруженным «горячим» (m-1)-кратным резервированием и восстановлением с ростом отношения интенсивности восстановления к интенсивности отказов / время наработки до отказа асимптотически стремится к степенному закону возрастания с показателем степени (m-1).

Введем в рассмотрение коэффициент, характеризующий кратность увеличения времени наработки до отказа за счет восстановления:

.

.

На рисунке 6 изображены рассчитанные на ЭВМ графики изменения времени наработки до отказа B(m,, ) для резервированной обслуживаемой системы с восстановлением по отношению ко времени наработки до отказа для невосстанавливаемого оборудования без резервирования.

Рисунок 6 Изменение времени наработки до отказа обслуживаемого

технологического оборудования с восстановлением и «горячим»

(m-1)-кратным резервированием в зависимости от отношения

интенсивности восстановления к интенсивности отказов

(для трех различных значений кратности резервирования)

Из рисунка 6 видно, что коэффициент B(m,, ), а вместе с ним и надежность возрастают как с ростом отношения интенсивности восстановления к интенсивности отказов /, так и с ростом общего числа работающих основных и резервных технологических линий m.

С чисто экономической точки зрения значительное увеличение отношения интенсивности восстановления к интенсивности отказов нецелесообразно, поскольку это мероприятие требует существенного увеличения численности обслуживающего персонала и численности работников в ремонтных бригадах. При этом необходимо отметить, что в силу случайного характера отказов оборудования работники ремонтных бригад будут загружены работой неравномерно и неполностью, что, несомненно, отразится на суммарных производственных затратах и общей эффективности производства.

В четвертой главе рассматриваются вопросы повышения устойчивости производственного водоснабжения нефтехимических предприятий. Приводится анализ динамики изменения объемной концентрации загрязняющей компоненты в простейшем буферном накопителе очистных сооружений с прямоточным использованием воды в производственных процессах.

Как известно, одной из основных задач буферных накопителей промышленных стоков в очистных сооружениях является максимальное сглаживание всплесков концентраций вредных выбросов, связанных с аварийным залповым сбросом неочищенных стоков. В частности, это необходимо для сохранения в нормальном активном состоянии биохимической среды, используемой для поглощения вредных химических веществ. Наиболее очевидным путем решения этой задачи в однокаскадных системах является увеличение буферной емкости накопителя и объемов накопления неочищенных стоков в очистных сооружениях.

На рисунке 7 приведена схема однокаскадной системы накопления и очистки потока жидкости. На этой схеме в буферный накопитель U поступает поток x(t) жидкости на очистку. Из накопителя неочищенной жидкости отбираются два потока. Поток x1(t) направляется на очистку в биохимический фильтр (БФ). Величина потока x2(t) выбирается из необходимости стабилизации или ограничения объемов накопления.

Рисунок 7 – Однокаскадная

система накопления

и очистки потока жидкости

В случае превышения величиной x(t) производительности биохимического фильтра и достижения предельных показателей объемов накопления формируется поток x2(t) неочищенного сброса, который направляется в систему резервных емкостей для очистки этой жидкости в дальнейшем, когда величина потока x(t) будет ниже производительности биохимического фильтра, а объемы накопления будут ниже критических отметок. С целью достижения определенности и упрощений в расчетах будем полагать одностороннюю направленность потока неочищенного сброса из буферного накопителя в резервные емкости.

С теоретической точки зрения расчет динамики изменения концентрации компонент коллоидных растворов в самом общем случае представляет собой сложную математическую задачу анализа многофазных (многокомпонентных) гидродинамических систем. Для упрощения рассмотрим только один вид дисперсной фазы загрязняющей компоненты, не вступающей в химическую реакцию и не растворимой в воде. В этом случае мы будем иметь дело с двухфазной (двухкомпонентной) системой. Для определенности в дальнейшем будем полагать, что коллоидные растворы кинетически устойчивы в масштабах всего времени их наблюдения.

Рассчитаем импульсную характеристику накопителя объема U. Как известно, импульсная характеристика представляет собой реакцию системы на импульсное воздействие, в качестве которого с определенной долей приближения может выступить залповый сброс загрязняющей компоненты объемом V0 с последующим притоком x(t) чистой воды. Пусть n(t) описывает изменение во времени объемной концентрации загрязняющей компоненты. Для определенности будем полагать, что до залпового сброса в накопителе находилась только чистая вода. В этом случае начальная объемная концентрация n(0) загрязняющей компоненты после залпового сброса

![]() . (1)

. (1)

Из (1) видно, что начальная объемная концентрация n(0) обратно пропорциональна объему U накопителя неочищенной жидкости.

За счет смешивающегося вытеснения раствора примеси притоком чистой воды концентрация n(t) будет монотонно уменьшаться во времени. При проведении дальнейших расчетов всюду будем полагать, что объем коллоидного или эмульсионного раствора определяется суммой объемов воды и загрязняющей компоненты. В результате рассмотрения балансов накопления воды и загрязняющей компоненты можно показать, что изменение во времени n(t) будет описываться следующим дифференциальным уравнением:

![]() . (2)

. (2)

При постоянном объеме U накопления решение этого уравнения с учетом начального условия (1) и ограничения объема загрязняющей компоненты ![]() будет иметь следующий вид:

будет иметь следующий вид:

. (3)

. (3)

В простейшем случае постоянного во времени притока x(t) чистой воды (2) будет иметь решение в виде элементарной функции:

![]() , (4)

, (4)

где T = U/x(t) – время заполнения накопителя объемом U потоком жидкости c постоянной величиной притока x(t).

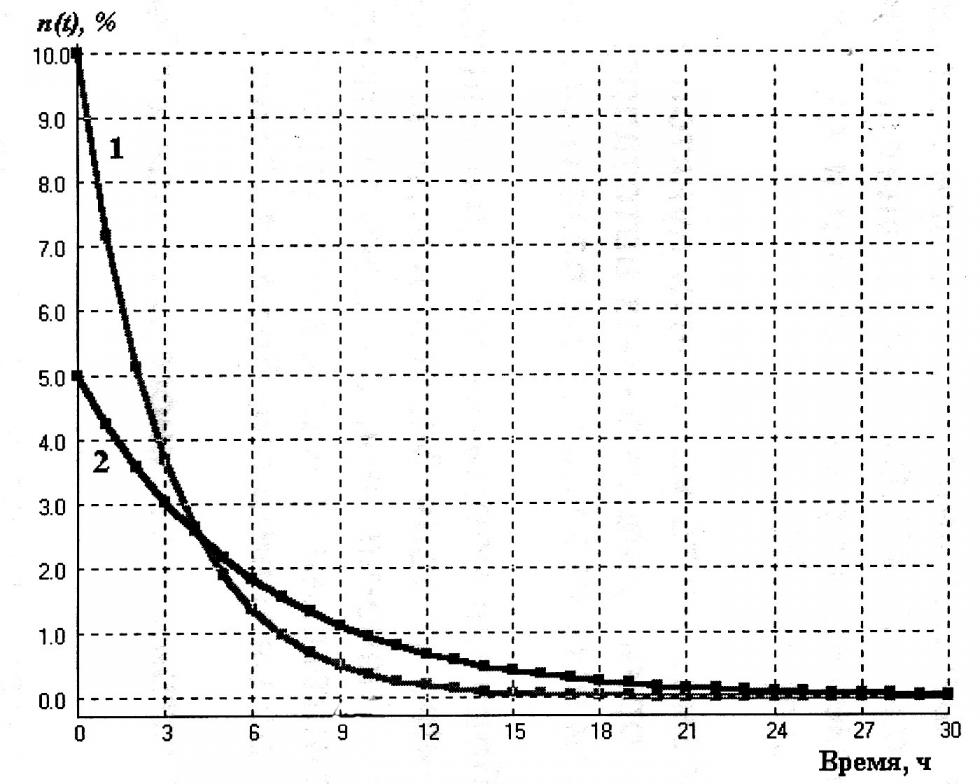

Из (4) видно, что при постоянной величине притока максимальная концентрация загрязняющей компоненты наблюдается в начальный момент времени, а затем эта концентрация экспоненциально уменьшается во времени. На рисунке 8 приведены зависимости изменения во времени концентрации n(t), рассчитанные для двух различных значений объема накопителя.

1 при меньшем объеме накопителя (T = 3 ч, V0/U = 0,1);

2 при большем объеме накопителя (T = 6 ч, V0/U = 0,05)

Рисунок 8 – Расчетные зависимости изменения объемной концентрации n(t)

загрязняющей компоненты в % при различной величине объема U

накопителя и, соответственно, разном времени T = U/x его заполнения

Из рисунка 8 видно, что с увеличением объема накопителя и, соответственно, времени его заполнения U/x(t) снижается начальная концентрация загрязняющей компоненты и одновременно снижается темп спада этой концентрации во времени.

Следует отметить, что даже кратковременное превышение предельно допустимой концентрации n(t) загрязняющей компоненты может губительно сказаться на состоянии биохимического фильтра. Как видно из зависимости (4) и рисунка 8, для сглаживания пиковых бросков концентрации загрязнителей необходимо использовать накопители с максимально возможным объемом. При проектировании очистных сооружений объем накопителя следует определять исходя из ожидаемой средней величины x(t) потока жидкости, направляемой на очистку. Очевидно, что увеличение емкости накопителя экономически оправдано только в разумных пределах, при которых время заполнения накопителя T исчисляется несколькими сотнями (тысячами) часов.

Для анализа устойчивости функционирования предприятий с оборотным водоснабжением предложена математическая модель изменения объемов накопления жидкости в очистных сооружениях без учета запаздываний в системах регулирования и рециркуляции. На рисунке 9 приведена функциональная схема модели накопления жидкости в приближении непрерывного процесса. Основу модели составляет аналоговое интегрирующее звено ![]() , определяющее изменение во времени количества накопленной жидкости yН (t).

, определяющее изменение во времени количества накопленной жидкости yН (t).

К входу интегратора ![]() подключен выход многовходового сумматора

подключен выход многовходового сумматора ![]() . На вход сумматора без инверсии знака поступает поток X(t) жидкости на очистку, а также с инверсией знака потоки планового сброса или расхода xP(t), потерь xП(t) и сигнала отрицательной обратной связи (ООС) через пропорциональное звено. Эта цепь ООС может характеризовать, в частности, потоки рециркулирующей жидкости, предназначенной для повторного использования в производстве.

. На вход сумматора без инверсии знака поступает поток X(t) жидкости на очистку, а также с инверсией знака потоки планового сброса или расхода xP(t), потерь xП(t) и сигнала отрицательной обратной связи (ООС) через пропорциональное звено. Эта цепь ООС может характеризовать, в частности, потоки рециркулирующей жидкости, предназначенной для повторного использования в производстве.

Кроме цепи ООС схема содержит подключенную к отдельному входу сумматора ![]() цепь аварийного сброса, при замыкании которой с помощью кнопки сброса происходит обнуление интегратора. В приведенной схеме (рисунок 9) величина расхода xР (t) определяется измерителем потока расхода (ИР), включенным последовательно в нагрузку интегратора. В связи с тем, что потоки расхода и потерь способствуют уменьшению накопления, в цепи соответствующих входов сумматора включены инверторы знака, обозначенные на схеме «– 1».

цепь аварийного сброса, при замыкании которой с помощью кнопки сброса происходит обнуление интегратора. В приведенной схеме (рисунок 9) величина расхода xР (t) определяется измерителем потока расхода (ИР), включенным последовательно в нагрузку интегратора. В связи с тем, что потоки расхода и потерь способствуют уменьшению накопления, в цепи соответствующих входов сумматора включены инверторы знака, обозначенные на схеме «– 1».

Рисунок 9 – Модель для расчета характеристик изменения объема

накопленной жидкости в емкостях очистных сооружений

Определим накопленное за время T количество жидкости yН (t) в емкостях. Учтем, что yН (t) определяется интегралом от разности между потоком притока x(t) и потоками расхода xP(t) и потерь xП (t):

, (5)

, (5)

где x(t) – изменение во времени потока притока на очистку, xP (t) изменение во времени потока планового сброса или расходов, xП (t) изменение во времени потока потерь, y0 – начальная величина объема накопленной жидкости в емкостях.

Интегральное уравнение (5) может быть преобразовано в эквивалентное дифференциальное уравнение следующего вида:

![]() . (6)

. (6)

В работе также рассматривается математическая модель функционирования нефтехимического предприятия с рециркуляцией воды через очистные сооружения для расчета характеристик изменения объема накопленной жидкости в емкостях с учетом задержек в системе рециркуляции жидкости.

На рисунке 10 приведена функциональная схема модели, основу которой составляет аналоговое интегрирующее звено ![]() , определяющее изменение во времени количества накопленной жидкости yН(t). К входу интегратора

, определяющее изменение во времени количества накопленной жидкости yН(t). К входу интегратора ![]() подключен выход N-входного сумматора. На каждый из входов сумматора без инверсии знака поступают потоки жидкости из различных технологических каналов потребления воды. В рассматриваемой модели полагаем, что

подключен выход N-входного сумматора. На каждый из входов сумматора без инверсии знака поступают потоки жидкости из различных технологических каналов потребления воды. В рассматриваемой модели полагаем, что ![]() .

.

Рисунок 10 – Модель для расчета характеристик изменения объема

накопленной жидкости в емкостях очистных сооружений

с учетом задержек в системе рециркуляции жидкости

Определим накопленное за время T количество жидкости yН (t) в емкостях. Учтем, что yН (t) определяется интегралом от суммы потока притока x(t) из водопровода, задержанного по времени потока рециркуляции

yH(t ), взятых с обратным знаком потока сброса y(t) и потока рециркуляции yH(t):

. (7)

. (7)

Интегральное уравнение (7) может быть преобразовано в эквивалентное дифференциальное уравнение с задержкой следующего вида:

. (8)

. (8)

Особый интерес с точки зрения накопления жидкости представляет система с небольшими значениями коэффициента в отрицательной связи, для которых справедлива оценка

![]() . (9)

. (9)

В этом случае, как это следует из (7),

. (10)

. (10)

В стационарном случае при постоянных значениях потоков x(t), y(t) объем накопленной жидкости будет линейно изменяться во времени:

![]() . (11)

. (11)

При относительно больших значениях коэффициента в цепи положительной обратной связи, для которых справедлива оценка

![]() (12)

(12)

аналитическое решение (8) можно отыскать для двух частных случаев:

1) при нулевой величине времени задержки решением (7) будет процесс вида (10) или (11);

2) при больших значениях времени задержки в цепи обратной связи, существенно превышающих время T наблюдения процессов, уравнение (8) преобразуется к следующему виду:

![]() . (13)

. (13)

Частным решением (13) при x(t) = y(t) является релаксационный процесс

![]() . (14)

. (14)

При произвольных значениях времен задержки потоков жидкости в системе рециркуляции решение дифференциального уравнения (8) с глубокой положительной обратной связью и при больших значениях коэффициента было выполнено численными методами. Результаты расчетов изменения во времени объема yН(t) накопления жидкости при разных значениях приведены на рисунках 1113. Из приведенных зависимостей видно, что при больших значениях задержки численные значения зависимости yН(t) хорошо согласуются с аналитическим решением (14) (рисунок 11). Это решение устойчиво.

На рисунке 12 представлена динамика изменения во времени объема накопления yН(t) при времени задержки = 0,2 T цепи ОС, меньшем времени наблюдения Т. Начальное значение объёма накопления y0 =100, = 0,3.

С возрастанием коэффициента до значений, даже незначительно превышающих 1, в характере зависимостей yН(t) начинают проявляться явные признаки неустойчивости (рисунок 13).

Результаты исследований показали, что при возникновении значительных технологических задержек потоков жидкости в системе рециркуляции очистных сооружений промышленных предприятий есть риск возникновения нестабильностей и неустойчивого характера изменения объемов накопления жидкости в емкостях очистных сооружений.

Рисунок 11 – Динамика изменения во времени объема накопления yH(t)

при времени задержки = 1,1 T в цепи ОС, превышающем

время наблюдения Т. Начальное значение объема накопления

y0 = 100 ( = 0,1)

Рисунок 12 – Динамика изменения во времени объема накопления yH(t) при времени

задержки = 0,2 T в цепи ОС, меньшем времени наблюдения Т.

Начальное значение объема накопления y0 = 100 ( = 0,3)

Рисунок 13 – Динамика изменения во времени объема накопления yH(t) при времени

задержки = 0,2 T в системе ООС, меньшем времени наблюдения Т.

Начальное значение объема накопления y0 = 100; = 1,01

Для обеспечения надежного и устойчивого управления накоплением жидкости в емкостях очистных сооружений предложена система автоматического управления (САУ) (рисунок 14), основу которой составляет логический блок САУ, управляющий тремя вентилями. Основной контролируемой величиной, определяющей выработку сигналов управления, является объем накопленной жидкости yH(t). Соответствующая величина поступает в блок САУ с датчика уровня жидкости в емкости очистных сооружений.

С помощью вентиля 1 блок САУ осуществляет управление величиной x(t) притока жидкости, подаваемой на очистку из технологического оборудования. С помощью вентиля 2 блок САУ осуществляет управление величиной потока xР(t) расхода жидкости, который определяется количеством сбрасываемой в реку очищенной жидкости. Управление величиной потока рециркулирующей жидкости осуществляется вентилем 3, состояние которого фактически определяет глубину ООС. Возвратно-циркулирующая жидкость предназначена для повторного использования в технологическом процессе.

В системах с прямоточным производственным водоснабжением нефтехимических предприятий для окончательной финишной очистки сточных вод целесообразно использовать биологические фильтры, на которые сточные воды подаются через линейные или кольцевые каскадные буферные накопители, обеспечивающие эффективное сглаживание по величине изменения во времени концентраций вредных веществ.

Рисунок 14 – Система автоматического управления уровнем жидкости

и потоками в очистных сооружениях

Блок подготовки промышленных стоков к микробиологической очистке (рисунок 15) включает буферные накопители для щелочных и кислотных стоков, узел смешения стоков и датчик pH среды, установленный в трубопроводе, подводящем промышленный сток к системе микробиологической очистки. Блок подготовки промышленных стоков полностью автоматизирован.

Система состоит из входного трубопровода 1, датчика рН 2, регулирующего устройства 3, электромагнита 4, двухпозиционного распределителя потоков 5, заслонки 6, соединительных трубопроводов 7, 8, накопительных резервуаров 9, 10, регуляторов потоков 11, 12, сумматора потоков 13, трубопроводов 14, 16, биохимического фильтра 15.

Во время плановой регулярной промывки нефтехимического реакторного технологического оборудования существенным образом меняется показатель кислотности pH в сточных водах. Для предотвращения резких колебаний и поддержания в заданных пределах показателя кислотности сточных вод на входе биологического фильтра целесообразно использовать буферные накопители, состоящие из двух емкостей, отдельно для щелочных и кислотных стоков. Для повышения устойчивости автоматического регулирования процесса заполнения сточными водами накопительных емкостей переключение распределителя потока сточных вод необходимо осуществлять от датчика pH, установленного в трубопроводной магистрали, находящейся на входе упомянутого распределителя.

Рисунок 15 – Двухемкостная система предварительной подготовки

промышленных стоков с определенной реакцией pH

Для интенсификации работы очистных сооружений биологической очистки на промышленных предприятиях с большим объемом очищаемых сточных вод предлагается буферный накопитель стоков.

Сущность разработанной и запатентованной новой конструкции линейного каскадного накопителя системы очистки потока жидкости заключается в том, что емкости, расположенные последовательно и объединенные в каскад, позволяют увеличить общую емкость буфера накопителя, а в сумматоре-накопителе происходят гашение и взвешенное усреднение с задержкой во времени концентраций вредных веществ в сточных водах, которые затем подаются в биохимический фильтр на очистку.

Линейный каскадный накопитель системы очистки потока жидкости (рисунок 16) состоит из входного канала 1 подачи потока неочищенной жидкости, соединенного с входом первой накопительной емкости, N накопительных емкостей 21, 22,..., 2N с одним входом, двумя выходами и фиксированным объемом каждая, последовательно соединенных между собой соответственно (N-1) промежуточными каналами 31, 32,…,3N-1, N-входного сумматора-накопителя 4, выход которого каналом 5 соединен с входом биохимического фильтра 6. Кроме этого, N входов сумматора-накопителя с помощью N промежуточных каналов 71, 72,...,7N с заданными пропускными способностями соединены соответственно с выходами накопительных емкостей 21, 22,..., 2N. Выход биохимического фильтра 6 соединен с выходным каналом 8 устройства. Помимо этого, устройство содержит соединенный с выходом последней накопительной емкости выходной канал 9 для аварийного сброса неочищенных стоков.

Рисунок 16 Линейный каскадный накопитель системы очистки потока жидкости

Применение накопительных емкостей с фиксированными объемами обеспечивает возможность работы устройства с одним нагнетающим насосом на входе устройства.

Применение рассмотренного выше устройства позволяет сгладить или, в частности, стабилизировать изменение во времени концентрации вредных веществ при аварийных залповых сбросах, предотвратить попадание в биохимический фильтр сточных вод, имеющих повышенную концентрацию вредных веществ. Изменяя количество и объем накопительных емкостей линейного каскадного накопителя, а также пропускные способности промежуточных каналов, возможно максимально повысить экономическую эффективность эксплуатации как биохимического фильтра, так и очистного сооружения в целом.

Для улучшения эксплуатационных свойств очистного сооружения за счет формирования оптимальных переходных характеристик предложен кольцевой каскадный буферный накопитель системы очистки потока жидкости, позволяющий осуществить качественное сглаживание или усреднение во времени изменений объемной концентрации вредных химических веществ n(t) в сточных водах для дальнейшей подачи их в биохимический фильтр.

Кольцевой каскадный накопитель системы очистки потока жидкости (рисунок 17) состоит из входного трубопровода 1, N накопительных емкостей 21, 22,..., 2N с одним входом, двумя выходами и фиксированным объемом каждая, последовательно соединенных между собой с помощью (N-1) промежуточных трубопроводов 31, 32,..., 3N-1, N-входного сумматора потоков 4, имеющего аксиальную симметрию относительно оси 5. Накопительные емкости неочищенных стоков 21, 22,..., 2N расположены симметрично на одинаковых расстояниях от оси 5 и с помощью N трубопроводов 61, 62,..., 6N с регулируемыми пропускными способностями соединены с входами сумматора потоков 4. Выход сумматора 4 с помощью трубопровода 7, вход которого расположен около оси симметрии 5, соединен с входом биохимического фильтра 9. С выхода 9 очищенные стоки поступают на выпускной трубопровод 10. Устройство также содержит соединенный с выходом последней накопительной емкости 2N выпускной трубопровод 11 для аварийного сброса неочищенных стоков.

Рисунок 17 Кольцевой каскадный накопитель системы очистки потока жидкости

Применение разработанного устройства, предназначенного для снижения колебаний во времени концентрации вредных веществ в сточных водах перед очисткой, позволяет минимизировать диапазон изменения концентрации вредных веществ при аварийных залповых сбросах, предотвратить попадание в биохимический фильтр сточных вод, имеющих повышенную концентрацию вредных веществ, независимо от скоростей потоков жидкости в стволе сумматора и в накопительных емкостях.

В пятой главе изложен опыт использования результатов исследования при строительстве НХП и освоении производств терефталевой кислоты и полиэтилентерефталата. На примере полиэфирного комплекса, в условиях, когда оборудование было приобретено в 1987 году, вспомогательные цеха построены в 2003 году, автоматизированные системы управления технологическими процессами полностью заменены на современные. Ввод в эксплуатацию первой нитки производства терефталевой кислоты был осуществлен в октябре 2005 года, второй нитки – в апреле 2006 года, цеха полиэтилентерефталата с изменением технологической цепочки из волоконного в пищевой ПЭТФ – в марте 2008 года.

В условиях пуска новых мощностей и расширения производства в ОАО «ПОЛИЭФ» всё более очевидной становилась необходимость поиска новых путей и подходов к решению экологических проблем промышленного производства. Основным из таких путей в мире общепризнан экологический менеджмент. Создание системы экологического менеджмента (СЭМ) даёт ОАО «ПОЛИЭФ» эффективный инструмент, с помощью которого предприятие может оценить влияние различных факторов производства на окружающую среду и осуществлять меры по обеспечению экологической безопасности предприятия, продемонстрировать населению и общественности соответствие системы экологического менеджмента современным требованиям. Наконец, предприятие может получить свидетельство «третьей стороны» о том, что те или иные аспекты деятельности предприятия соответствуют международным стандартам ИСО серии 14000. Разрабатываемая система экологического менеджмента на предприятии обеспечивает:

- улучшение деятельности предприятия в области выполнения природоохранных требований (в том числе природоохранного законодательства);

- экономию энергии и ресурсов, в том числе направляемых на природоохранные мероприятия, за счёт более эффективного управления ими;

- выделение существенных и несущественных экологических аспектов деятельности предприятия;

- на основании выявленных аспектов разработку экологической политики с указанием экологических показателей, целей и задач;

- для достижения поставленных целей разработку программы экологического менеджмента, документированной процедуры по идентификации экологических аспектов.

Снижение рейтинга экологического аспекта характеризует улучшение экологической результативности, результативность выполненных в течение года мероприятий по уменьшению отрицательного воздействия на окружающую среду (рисунок 18).

В реестр важных экологических аспектов включают экологические аспекты, рейтинг которых выше среднего. Определяют также отдельно и средний рейтинг важных экологических аспектов, которые являются показателями, характеризующими в динамике результативность экологической политики и деятельности предприятия. Рейтинги отдельных аспектов и средние рейтинги используются при разработке целей и задач в области управления окружающей средой.

Рисунок 18 Рейтинг экологических аспектов в 2009 г.

Вопросами идентификации, измерения и минимизации объемов загрязняющих веществ на предприятии нефтехимического комплекса занимается цех очистки сточных вод и обезвреживания отходов. Комплексная лаборатория экологического контроля организует проведение химических анализов, физико-химических, механических испытаний и других исследований с целью обеспечения лабораторного контроля за качеством воды и воздушной среды по действующим стандартам, техническим условиям и требованиям экологической безопасности. Она же возглавляет работу по разработке и внедрению в производство новых методов лабораторного контроля, а также совершенствованию существующих методов. Комплексная лаборатория экологического контроля принимает участие в согласованиях технической документации на воду и воздушную среду с целью обеспечения условий для эффективного контроля их качества, подготавливает предложения по улучшению организации работ по контролю качества с целью сокращения затрат труда на их проведение, а также совершенствованию нормативно-технической документации, устанавливающей требования к качеству воды и воздушной среды. Результаты измерения объема загрязняющих веществ, выбрасываемых в атмосферу и присутствующих в очищенных стоках вод, приведены на рисунках 1921.

Рисунок 19 Содержание фосфатов в очищенных стоках вод в 2007 году

Рисунок 20 Содержание взвешенных веществ в очищенных стоках вод

в 2007 году

Рисунок 21 Выбрасываемые в атмосферу загрязняющие вещества

с суммарным выбросом менее 100 кг в 2008 году

Проанализировав реальное положение ситуации относительно окружающей среды, руководство предприятия и отдел экологической безопасности предприятия устанавливают задачу управления и поддержания минимального уровня воздействия экологических аспектов на окружающую среду.

Материалы диссертационной работы могут быть применены при проектировании, строительстве новых и модернизации действующих нефтехимических комплексов в России.

Основные выводы и рекомендации

1. Выполнен комплекс исследований по обеспечению промышленной безопасности функционирования автоматизированных систем управления технологическими процессами, используемых при строительстве новых и модернизации действующих нефтехимических предприятий.

2. Впервые выполнено компьютерное моделирование функционирования автоматизированных систем управления технологическими процессами на нефтехимических предприятиях с оборотным водоснабжением в условиях импульсных случайных воздействий; определены факторы, влияющие на

устойчивость функционирования отдельных звеньев производственных процессов.

3. Показано, что главными направлениями повышения промышленной безопасности при модернизации предприятий нефтехимического комплекса являются:

– замена физически и морально устаревших технологий и оборудования;

– внедрение современных автоматических систем регулирования и управления технологическими процессами;

– применение новейших технологий очистки промышленных стоков и газовых выбросов;

– осуществление мероприятий по максимальному увеличению доли оборотного водоснабжения и воздушного охлаждения технологического оборудования;

– использование энергосберегающих технологий, энергосберегающего основного и вспомогательного оборудования;

– обязательная количественная оценка диапазонов изменения основных параметров производственных процессов, в пределах которых гарантирована устойчивость функционирования всех производственных циклов и звеньев.

4. Показано, что в зонах размещения нефтехимических комплексов могут проявляться около двух десятков факторов возникновения электромагнитных помех. Поэтому все технологическое оборудование, системы автоматического регулирования и управления должны быть рассчитаны на надежную работу в условиях сильных электромагнитных помех. Вблизи нефтехимических предприятий не должны размещаться мощные радио- и телевизионные передатчики, ретрансляторы. Для того чтобы уменьшить воздействие блуждающих токов на системы коммуникаций, электроснабжения и автоматические системы управления, площадки для строительства нефтехимических комплексов необходимо выбирать в отдалении от городских строений.

5. В процессе многолетнего опыта эксплуатации импортного лабораторного и технологического оборудования установлено, что отечественные стандарты с несимметричными электрическими сетями электропитания существенно снижают надежность и качество работы фирменного оборудования. В связи с этим выработаны рекомендации по модернизации систем электроснабжения, которых необходимо придерживаться при использовании импортного оборудования на предприятиях нефтехимических комплексов.

6. Показано, что для увеличения времени безотказной работы производства в целом или отдельных технологических узлов могут быть применены различные методы резервирования и восстановления оборудования:

– раздельное резервирование оборудования для замены вышедших из строя отдельных узлов;

– общее резервирование оборудования для всей технологической линии. Позволяет экономить затраты на строительство законченных производственных процессов, но при этом сокращается время безотказной работы производственного процесса;

– скользящее резервирование. Рекомендуется применять при большом количестве однотипных узлов в технологическом оборудовании;

– нагруженное резервирование. Применяется при большом числе работающих и резервных технологических линий.

Для всех основных типов резервирования и восстановления получены аналитические зависимости для расчета времени наработки до отказа технологического оборудования и численные оценки.

7. Показано, что для повышения устойчивости функционирования технологических систем нефтехимических предприятий целесообразно использовать комбинированное водоснабжение, при котором часть сточных вод после очистки и водоподготовки используется в оборотном водоснабжении, а другая часть после очистки сбрасывается в природные водоемы. Оборотное водоснабжение с полной рециркуляцией сточных вод целесообразно использовать в системах охлаждения и нагрева, в которых вода применяется как теплоноситель.

8. Разработана новая технологическая схема подготовки сточных вод нефтехимического производства к биохимической очистке. Предложена

устойчивая система автоматического регулирования pH промышленных стоков в очистных сооружениях.

9. Разработаны рекомендации по оснащению нефтехимических предприятий службами экологического менеджмента и определены нормативы проведения экологического аудита для предотвращения техногенных аварий и экологических катастроф.

10. Научно-технические разработки, обобщенные в диссертационной работе, использованы при строительстве НХП и освоении первого и пока единственного в России производства терефталевой кислоты и полиэтилентерефталата.

Основные результаты работы опубликованы в следующих

научных трудах:

В журналах из перечня ведущих рецензируемых

научных журналов ВАК

- Бондарук А.М., Гимаев Р.Н., Кудашева Ф.Х., Бадикова А.Д. Способы утилизации твердых отходов производства терефталевой кислоты // Башкирский химический журнал. 2007. Т. 14. С. 45-47.