Повышение эффективности работы мощных экскаваторно-автомобильных комплексов карьеров на базе экспертных систем

На правах рукописи

МАКАРОВ Владимир Валериевич

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ РАБОТЫ МОЩНЫХ

ЭКСКАВАТОРНО-АВТОМОБИЛЬНЫХ КОМПЛЕКСОВ КАРЬЕРОВ

НА БАЗЕ ЭКСПЕРТНЫХ СИСТЕМ

Специальность 25.00.22 – «Геотехнология (подземная, открытая

и строительная)»

Автореферат

диссертации на соискание

ученой степени

кандидата технических наук

Екатеринбург

2006

Работа выполнена в ГОУ ВПО

«Уральский государственный горный университет»

Научные руководители: доктор технических наук, профессор

Хохряков Владимир Степанович

кандидат технических наук, доцент

Стенин Юрий Владимирович

Официальные оппоненты: доктор технических наук, профессор

Газизуллин Равиль Губаевич

кандидат технических наук, доцент

Могилат Виталий Лазаревич

Ведущая организация - Институт горного дела УрО РАН

Защита состоится «21» декабря 2006г. в 14 часов на заседании диссертационного совета Д 212.280.02 при ГОУ ВПО «Уральский государственный горный университет» по адресу: 620144, г. Екатеринбург, пер. Университетский, 9, ауд. 2142.

С диссертацией можно ознакомиться в научной библиотеке

ГОУ ВПО «Уральский государственный горный университет».

Автореферат диссертации разослан «21» ноября 2006г.

Ученый секретарь

диссертационного совета В.К. Багазеев

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. За последние 30 лет произошли существенные изменения в условиях открытой разработки месторождений полезных ископаемых, в результате чего при эксплуатации карьеров превалирующее положение получили ЭАК. Это связано с тем, что объем перевозок автомобильным транспортом с 1985 по 2004г. вырос на 70 % в целом по отрасли, а на комбинате ОАО «Ураласбест» - на 100 %. Многие карьеры в связи с увеличивающейся глубиной разработки применяют автотранспорт, как сборочную единицу, для перевозки горной массы, например, на карьерах АК «АЛРОСА» (Якутия), Ковдорском и Высокогорском ГОКах.

В сложившихся условиях разработка методики планирования работы ЭАК является насущной задачей как на стадии планирования, так и управления погрузочно-транспортным процессом.

Актуальность диссертации состоит в:

- необходимостью повышения эффективности работы погрузочно-транспортного оборудования, вследствие интенсивного перевооружения карьеров новой мощной выемочной и транспортной техникой;

- необходимости внедрения прогрессивных систем планирования и автоматизированного управления горно-транспортным процессом в связи с ужесточением требований обогатительного передела к качеству поставляемого сырья и потребности в эффективном использовании высокопроизводительного погрузочно-транспортного оборудования.

В настоящей диссертации решение данной задачи реализовано с применением экспертной системы планирования работы ЭАК.

Экспертные системы, являясь прикладными системами искусственного интеллекта (ИИ), в которых база знаний представляет собой формализованные эмпирические знания высококвалифицированных специалистов (экспертов), предназначены для консультирования при решении задач экспертами в силу их недостаточного количества или недостаточной оперативности. Наибольшее распространение получили экспертные системы, основанные на продукционных правилах. Продукционные правила, как известно, описывают знания в форме «ЕСЛИ — ТО».

Объектом исследования является погрузочно-транспортный процесс на карьерах, использующих для перемещения горной массы автомобильный транспорт.

Предметом исследования является эффективность работы мощных ЭАК карьеров.

Цель исследования – разработать методику планирования работы ЭАК на базе применения экспертных систем.

Идея диссертации заключается в использовании экспертной системы для планирования работы ЭАК, основанной на продукционных правилах и отличающейся учетом комплексного влияния неформализуемых параметров.

Основные задачи исследования:

- Установить зависимости комплексного влияния горнотехнических условий эксплуатации на продолжительность элементов транспортного цикла и производительность современных ЭАК.

- Определить количественные характеристики и зависимости изменения надежности работы ЭАК в течение смены.

- Разработать имитационную модель для планирования сменной работы ЭАК на горных предприятиях.

- Определить набор продукционных правил экспертной системы и разработать методику формирования базы знаний экспертной системы.

- Разработать структуру, алгоритм и регламент работы экспертной системы планирования работы ЭАК.

- Провести апробацию разработанных методик в условиях горного предприятия.

Методы исследований: обобщение и анализ литературных источников и результатов ранее проводимых исследований; анализ данных практики и теоретических исследований; аналитические расчеты с применением ЭВМ; информационное моделирование на ЭВМ; натурные наблюдения за работой ЭАК в реальных производственных условиях.

Научные положения, выносимые на защиту:

- Повышение эффективности работы мощных ЭАК карьеров обеспечивается за счет применения ограничений, сформулированных в виде продукционных правил экспертной системы, полученных в результате применения эвристического подхода к решению задач планирования и управления.

- Оперативная адаптация плановых заданий к изменяющимся горнотехническим условиям достигается применением экспертной системы, основанной на продукционных правилах и оснащенной механизмом компенсации величины отклонения производительности ЭАК.

Научная новизна результатов исследования заключается в следующем:

- Разработана методика планирования работы современных ЭАК на базе имитационной модели, учитывающей комплексное взаимовлияние погрузочного и транспортного звеньев.

- Для планирования работы ЭАК впервые применена экспертная система, основанная на продукционных правилах.

- Разработана методика принятия решений для планирования работы ЭАК c применением человеко-машинных процедур.

- Разработаны архитектура и регламент работы экспертной системы планирования работы ЭАК.

Достоверность научных положений, выводов и рекомендаций обоснована анализом опыта планирования работы технологических ЭАК на карьерах; достаточным объемом хронометрических наблюдений; сходимостью результатов теоретических исследований с результатами опытно-промышленных испытаний; эффективностью внедрения системы на карьерах комбината ОАО «Ураласбест».

Теоретическая значимость исследования заключается:

- в применении нового подхода к планированию работы ЭАК, выражающемся в использовании экспертной системы, основанной на продукционных правилах и базирующейся на имитационной модели, учитывающей комплексное взаимовлияние погрузочного и транспортного звеньев;

- в учёте динамического изменения горнотехнических параметров, которое оценивается модулем адаптации с последующим использованием в процессе планирования работы ЭАК.

Практическая значимость диссертации заключается в разработанной экспертной системе планирования работы ЭАК, позволяющей повысить качество поставляемого сырья, эффективно использовать ресурсы за счет повышения надежности и точности планирования сменной работы на основе дифференцированного учета горнотехнических условий. Экспертную систему планирования работы ЭАК рекомендуется использовать для автоматизированного планирования и управления погрузочно-транспортным процессом на горных предприятиях, использующих для перемещения горной массы автомобильный транспорт.

Личный вклад автора состоит: в установлении зависимости комплексного влияния горнотехнических условий эксплуатации на продолжительность элементов транспортного цикла и производительность ЭАК, в участии в хронометрических наблюдениях за погрузочно-транспортным циклом ЭАК, проводимых кафедрой РМОС, в разработке методики планирования сменной работы ЭАК, в научном обосновании эффективности применения экспертных систем для планирования работы ЭАК, в разработанных регламенте работы и алгоритме экспертной системы планирования работы ЭАК.

Реализация результатов исследования. Реализация результатов исследования проводилась в условиях комбината ОАО «Ураласбест».

Апробация диссертации. Результаты диссертации докладывались на технических советах комбината ОАО «Ураласбест», Международной конференции и семинаре в ИГД УрО РАН, конференции в УГГУ.

Публикации. Основные положения диссертации опубликованы в 8 печатных работах. Данная работа является непосредственным продолжением развития исследований, проводимых на кафедре РМОС УГГУ д.т.н., проф. Хохряковым В.С., д.т.н., проф. Лелем Ю.И., к.т.н., доц. Стениным Ю.В., к.т.н., доц. Мартыновым Н.В.

Объем и структура диссертации. Диссертация состоит из введения, 4 разделов и заключения, изложенных на 144 страницах машинописного текста, содержит 18 рисунков и 15 таблиц, список основных использованных источников из 131 наименования и 2 приложения.

Автор выражает глубокую благодарность и признательность кафедре РМОС УГГУ, научному руководителю к.т.н., доц. Стенину Ю.В., зав. кафедрой, д.т.н., проф. Лелю Ю.И., д.т.н., проф. Багазееву В.К., д.т.н., проф. Бычкову Г.В., к.т.н., доц. Мартынову Н.В., к.т.н., доц. Сандригайло И.Н., к.т.н., с.н.с. Головырину С.С.

ОСНОВНОЕ СОДЕРЖАНИЕ ДИССЕРТАЦИИ

Основополагающие научные принципы эксплуатации ЭАК заложены в работах академиков РАН Мельникова Н.В., Ржевского В.В., Трубецкого К.Н., членов-корреспондентов РАН Спиваковского А.О., Яковлева В.Л., профессоров Шешко Е.Ф., Васильева М.В., Новожилова М.Г., Хохрякова В.С., Потапова М.Г., Томакова П.И., Виницкого К.Е., Симкина Б.А., Фиделева А.С., Михайлова В.А., Шилина А.Н., докторов технических наук Леля Ю.И., Кулешова А.А., Смирнова В.П., Аленичева В.М., кандидатов технических наук Стенина Ю.В., Мартынова Н.В., Дороненко Е.П., Сорокина Л.А., Котяшева А.А., Маслова В.П. и др.

Существенным, не учитываемым в существующих методиках, свойством карьерного транспорта, как технологической единицы, является взаимосвязь с погрузочным экскаватором, с перегрузочным пунктом и с другими работающими в карьере автосамосвалами. Для наиболее полного и всестороннего изучения этого свойства и влияния на производительность автосамосвала других определяющих факторов необходимо представить автомобиль как элемент системы «экскаваторно-автомобильный комплекс» (рис. 1), включающий в себя погрузочный экскаватор, автотранспортные единицы и пункт разгрузки.

Формирование и изменение основных параметров работы ЭАК (например, производительность) происходит в результате совокупного воздействия и изменения множества факторов. Поэтому наиболее тождественно зависимости изменения производительности и других параметров работы ЭАК могут быть описаны методом многофакторного корреляционно-регрессивного анализа. Этот метод использовался Масловым В.П. для описания закономерностей движения автосамосвалов, Кулешовым А. А. - для описания скоростей движения и расхода дизельного топлива, Смирновым В.П., Котяшевым А.А., Лелем Ю.И. - для описания скоростей движения, длительности транспортного цикла и производительности автосамосвалов.

Приведенные в трудах вышеназванных авторов модели достаточно полно отражают изменение параметров работы автомобилей от влияющих факторов с учетом их взаимодействия. Однако формы моделей не достаточно точно передают физическую суть влияния отдельных факторов, что ограничивает область их применения и снижает точность.

В значительной мере лишены этого недостатка многофакторные зависимости, приведенные в работах Котяшева А.А., Смирнова В.П., Леля Ю.И. Но представляется нецелесообразным описывать многофакторными регрессионными уравнениями транспортный цикл в целом или непосредственно производительность автосамосвалов, т.е. эти параметры складываются из элементов, на которые действуют не однородные факторы. Так, транспортный цикл включает в себя не только время движения, определяемое действующими в модели факторами: расстоянием транспортирования, средневзвешенным уклоном трассы, долей временных автодорог, но и время разгрузки, погрузки и ожидания в очереди, которые зависят от других, не вошедших в модель аргументов.

Рис. 1. Структурная схема системы «экскаваторно-автомобильный комплекс»: Аи - исходные факторы; Ар – регулирующие воздействия; Ан - неконтролируемые воздействия; В – совокупность выходных параметров (производительность, количество транспортных единиц и др.); lб – безопасное расстояние между автосамосвалами; tож – продолжительность ожидания погрузки; tп – продолжительность погрузки; tэож – продолжительность ожидания прибытия очередного автосамосвала; tм – продолжительность маневрирования автосамосвала; tр – продолжительность разгрузки; Пб – производительность бульдозера; V – скорость движения автосамосвала; Т – транспортное звено; Э – звено экскаваторной погрузки; П.Р. – звено разгрузки; А1 - Аn – количество автосамосвалов в комплексе.

Характерной особенностью существующих моделей планирования работы ЭАК является их одноцелевой характер, наличие жесткой системы ограничений и регулирующих параметров. На практике планирование работы ЭАК представляет собой процесс согласования различных целей, таких, как выполнение заданных объемов руды и вскрыши в разрезе каждого забоя и в целом по карьеру, равномерность выдачи объемов по суткам и сменам, стабильность качественных показателей в потоке руды, полнота загрузки оборудования, необходимость первоочередной выемки определенных участков и т.д. Окончательным решением часто является компромисс между несколькими наиболее важными на данный момент целями. Поэтому для условий карьера целесообразна разработка моделей, позволяющих, во-первых, произвести оценку параметров системы, характеризующих выбранную цель (например, равномерность выдачи объемов при сохранении в определенных пределах других, таких, как степень загрузки оборудования, количество автосамосвалов и т.п.); во-вторых, проследить их изменение в течение любого отрезка времени (смена, сутки, неделя, месяц). То есть, модель должна быть средством для анализа системы в условиях, определяющих ответственного за планирование, иными словами - эксперта. Частично этим условиям отвечают

«имитационные модели», построенные на основе эвристического подхода. Следует отметить, что такой подход является основой построения так называемых «человеко-машинных систем и моделей», в том числе и экспертных систем, для решения различных задач планирования ЭАК.

Таким образом, обзор технической литературы показывает, что ряд аспектов до настоящего времени не изучен и требует дальнейших исследований. К их числу относятся: комплексное влияние горнотехнических факторов на продолжительность элементов транспортного цикла, вероятностный характер погрузочно-транспортного процесса и особенности взаимодействия автосамосвалов с экскаватором в пункте погрузки, анализ надежности работы автосамосвалов в течение смены и закономерности ее изменения в различных условиях эксплуатации, параметры работы дизель-электрических автомобилей грузоподъемностью 75-180 т.

Актуальность данной работы также усиливается в связи с тенденцией применения на карьерах большой и средней мощности автосамосвалов большой и особо большой грузоподъемности (75-180 т, 180-220 т и более). Установленные при этом зависимости позволяют более обоснованно оптимизировать технологические параметры работы ЭАК путем комплексного учета формализуемых с их помощью факторов. Однако остаются неучтенными или недостаточно учитываемыми факторы, как известные, например, организационные, так и еще не выявленные, влияние которых в настоящий момент не поддается формализации. Учет этих факторов в настоящее время при современных возможностях вычислительной техники может быть обеспечен путем использования технологии систем искусственного интеллекта (ИИ). Наиболее подходящей системой для определения технологических параметров ЭАК является экспертная система.

Необходимо отметить, что в настоящее время технология экспертных систем используется для решения различных типов задач (интерпретация, предсказание, диагностика, планирование, конструирование, контроль, отладка, инструктаж, управление) в самых разнообразных проблемных областях, таких, как финансы, нефтяная и газовая промышленность, энергетика, транспорт, фармацевтическое производство, космос, металлургия, горное дело, химия, образование, телекоммуникации и связь и др. Примером может служить широко известная и эффективно используемая в горном деле экспертная система PROSPECTOR, предназначенная для консультаций при поиске залежей полезных ископаемых.

Можно дать следующее определение экспертной системы (рис. 2):

ЭС - это компьютерная программа, содержащая накопленные знания специалистов в определенной предметной области. Эта программа способна вырабатывать рекомендации, какие дал бы эксперт-человек, запрашивая при необходимости дополнительную информацию. Экспертные системы могут работать на том же уровне что и эксперты, а в некоторых случаях они лучше, потому что в них вложен коллективный опыт их создателей. Главным достоинством ЭС является возможность накопления знаний и сохранение их длительное время. В отличие от человека к любой информации экспертные системы подходят объективно, что улучшает качество проводимой экспертизы.

Рис. 2. Типовая схема экспертной системы

Обоснование основных направлений совершенствования методов планирования работы ЭАК на базе информационных технологий

Процессы погрузки и транспортирования горной массы в карьере, несмотря на их относительную самостоятельность (т. е. независимость составляющих процессы операций), технологически жестко взаимосвязаны.

Поэтому правильно рассматривать эффективность не каждого из этих процессов в отдельности, а погрузочно-транспортного процесса в целом и, следовательно, определять производительность погрузочно-транспортных комплексов, включающих экскаватор в забое и транспортные средства.

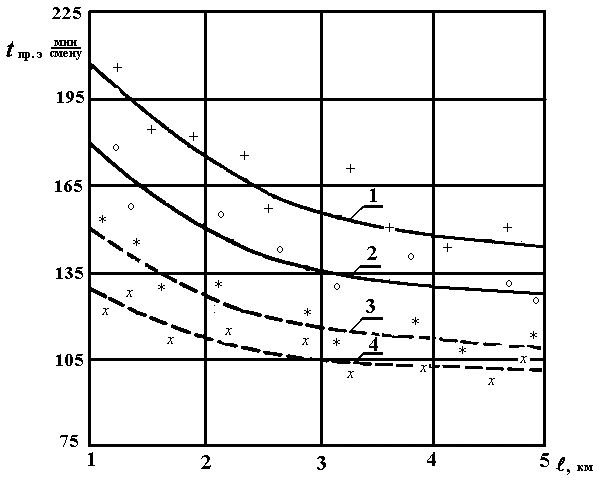

Анализ хронометражных наблюдений, проводимых кафедрой РМОС на различных горных предприятиях, показал, что продолжительность пребывания автосамосвалов в пункте погрузки в зависимости от горнотехнических условий эксплуатации составляет до 2,5-3,2 часов в смену (рис. 3) или до 40-45 % транспортного цикла. Поэтому эффективность взаимодействия автосамосвалов и забойного экскаватора в значительной степени определяет производительность карьерного автотранспорта.

В свою очередь, увеличение расстояния транспортирования с одновременным увеличением числа транспортных средств обусловливает увеличение простоев автосамосвалов в очереди на погрузку (рис. 4). С увеличением числа циклов экскавации простои в ожидании погрузки в расчете на один рейс возрастают на 10-17 %, а суммарные за смену на 2-5 %. Продолжительность пребывания автосамосвалов в забое при снижении соотношения вместимости кузова

Рис. 3. Теоретические кривые зависимости продолжительности пребывания автосамосвалов в забое (tпр.э) от расстояния транспортирования (l): 1 - автосамосвалы БелАЗ-7521 в комплексе с экскаваторами ЭКГ-8И; 2 - БелАЗ-75145 с ЭКГ-8И; 3 - БелАЗ-7548 с ЭКГ-8И; 4 - БелАЗ-75145 с ЭКГ-12,5 и БелАЗ-7521 с ЭКГ-20; +, о, *, х – расчетные значения tпр.э.

Рис. 4. Теоретические кривые продолжительности простоев в ожидании погрузки (tож) на 1 рейс при различной дальности транспортирования (l): 1 - для автосамосвалов БелАЗ-7521 в комплексе с экскаватором ЭКГ-8И; 2 - БелАЗ-75145 с ЭКГ-8И: 3 -БелАЗ-7540В с ЭКГ-8И; 4 - БелА3-75145 с ЭКГ-I2,5; +, о, *, х – расчетные значения tож.

автосамосвала и ковша экскаватора с 8-11 до 4 уменьшается на 38-60 % при расстоянии транспортирования l = 1,0 км и на 30-47 % при l = 4,0 км.

Расчеты показывают, что использование для погрузки автосамосвалов БелАЗ-7521 экскаватора ЭКГ-20 (г.к = 16 м3) вместо ЭКГ-8И позволит за счет снижения времени пребывания в забое повысить сменную производительность автомобилей на 200-800 тонн или на 10-22 %.

При снижении коэффициента обеспеченности автотранспортом от 1,0 до 0,6 простои в ожидании погрузки в зависимости от расстояния транспортирования уменьшаются на 18-30 %, а производительность автосамосвалов увеличивается на 6-9 % (рис. 5).

Рис. 5. Теоретические кривые изменения производительности автосамосвалов БелАЗ-7540В (Qа) в зависимости от обеспеченности экскаватора автотранспортом (Коб): l - расстояние транспортирования; +, о, * – расчетные значения Qа.

По результатам исследований была разработана следующая методика планирования работы мощных ЭАК карьеров, учитывающая комплексное взаимовлияние погрузочного и транспортного звеньев. Основой методики является следующая формула:

Сменная производительность экскаваторно-автомобильного комплекса (экскаватора, работающего в комплексе) определяется следующим образом:

,

,

где Пк - сменная производительность экскаваторно-автомобильного комплекса в м3/смену или т/смену;

Тсм – продолжительность рабочей смены экскаватора, ч;

Тпр- интервал между началом смены и прибытием первого автосамосвала к экскаватору, ч;

Твых - интервал между окончанием погрузки последнего автосамосвала и окончанием смены, ч;

Тпрэ – технологически и организационно необходимые простои экскаватора, включая пересменку автосамосвалов при несовпадении суточных режимов работы погрузочного и транспортного звеньев, ч;

tобсл. – время, затрачиваемое на обслуживание одного автосамосвала, ч;

Еф - фактическая вместимость, м3 или грузоподъемность Qф в тоннах автосамосвалов, работающих в комплексе.

Сменная производительность одного автосамосвала, работающего в составе экскаваторно-автомобильного комплекса, определится следующим образом:

,

,

где Па - сменная производительность автосамосвала в м3/смену или т/смену;

Тсм – продолжительность рабочей смены автосамосвала, ч;

![]() - продолжительность подготовительно–заключительных операций перед выходом автосамосвала на смену, ч;

- продолжительность подготовительно–заключительных операций перед выходом автосамосвала на смену, ч;

![]() - технологически и организационно необходимые простои экскаватора, независимые от автосамосвалов, работающих в комплексе (т.е. простои, не связанные с пересменкой автосамосвалов), ч;

- технологически и организационно необходимые простои экскаватора, независимые от автосамосвалов, работающих в комплексе (т.е. простои, не связанные с пересменкой автосамосвалов), ч;

![]() - технологически и организационно необходимые простои автосамосвала, включая пересменку бригад экскаваторщиков при несовпадении суточных режимов работы погрузочного и транспортного звеньев, ч;

- технологически и организационно необходимые простои автосамосвала, включая пересменку бригад экскаваторщиков при несовпадении суточных режимов работы погрузочного и транспортного звеньев, ч;

Tр - продолжительность рейса автосамосвала, ч;

Еф - фактическая вместимость кузова автосамосвала, м3 или его грузоподъемность Qф в тоннах;

- продолжительность простоев в ожидании погрузки в начале смены, приходящаяся в среднем на один автосамосвал;

- продолжительность простоев в ожидании погрузки в начале смены, приходящаяся в среднем на один автосамосвал;

![]() - незаконченная половина последнего рейса автосамосвала.

- незаконченная половина последнего рейса автосамосвала.

Производительность ЭАК определяется как сумма производительностей работающих в нем автосамосвалов:

,

,

где - ![]() - сменная производительность автосамосвала jй модели, работающего с данным экскаватором на iй технологической схеме.

- сменная производительность автосамосвала jй модели, работающего с данным экскаватором на iй технологической схеме.

При планировании и управлении работой ЭАК как технологической системы используется формализованный алгоритм, а также опыт и профессиональная интуиция специалиста, представленные в виде ненормализованных знаний, которые корректируются по мере изменения горнотехнических условий эксплуатации и технологических схем работы ЭАК.

Для эффективного планирования необходимо среди множества факторов выявить основные факторы, которые являются определяющими при планировании работы ЭАК.

Основные влияющие факторы можно разделить на следующие группы:

- конструктивные;

- технологические;

- организационные;

- природные.

В каждой группе имеются факторы, которые находятся в корреляционной связи между собой. Известно, что взаимно коррелированные факторы можно заменить одним, определяющим всю группу этих факторов.

Таким показателем может быть, например, продолжительность движения автосамосвала в грузовом и порожнем направлениях для каждого забоя.

Ход рассуждений следующий:

Тип трансмиссии влияет на динамичность автосамосвала, срок службы автосамосвала - на его надежность, средневзвешенный уклон автодороги и транспортно-эксплуатационные качества дорожных покрытий, сложность трассы и профиля автодороги влияют на среднетехническую скорость движения автосамосвала, которая, в свою очередь, выражается через время движения в грузовом и порожнем направлениях и т.д..

Известно, что по величине коэффициентов корреляции можно судить о тесноте связи между факторами. В табл. 1 приведены коэффициенты корреляции некоторых из перечисленных факторов друг к другу.

В результате проведенного анализа корреляционных зависимостей исследуемых факторов на производительность ЭАК для оценки чувствительности (реакции) производительности ЭАК от контролируемых факторов были выбраны следующие факторы:

Таблица 1

Установленные корреляции исследуемых

факторов*

| Вид функции | Уравнение | R** |

| tп = 1,02 + 0,013d | 0,53 |

| tп = 1,02 + 0,014S | 0,52 |

| tпр.э = 47,32/l + 103,10 | 0,95 |

| Vдв = -5E-05Iдв2 - 0,0005 Iдв + 25,78 | 0,85 |

| tож = 1,39l + 0,67 | 0,76 |

| 0,85 |

* расчеты выполнены для автосамосвала БелАЗ-7549 (80 т) и плотности породы 2,15;

** коэффициент корреляции.

- время на погрузку одного автосамосвала;

- продолжительность движения автосамосвала в грузовом и в порожнем направлениях;

- продолжительность разгрузки автосамосвала;

- продолжительность маневров при установке на погрузку и на разгрузку;

- номинальная грузоподъемность автосамосвала;

- время ожидания автосамосвала на погрузку и разгрузку из-за неравномерности погрузочно-транспортного процесса;

- продолжительность технологических простоев в течение рабочей смены экскаватора;

- соотношение вместимостей кузова автосамосвала и ковша экскаватора;

- коэффициент использования грузоподъемности автосамосвала.

Для оценки эффективности выбранных управляющих факторов на производительность ЭАК был проведен расчет величины воздействия (реакции) управляющих воздействий. Он заключается в выявлении управляющих факторов планирования работы ЭАК и в распределении их по значимости влияния на величину производительности ЭАК. Результаты расчета сведены в табл. 2.

В результате расчета чувствительности (реакции) воздействия управляющих факторов на процесс моделирования работы комплексов были выявлены три фактора, влияние которых наиболее значительно:

- грузоподъемность автосамосвала.

- количество автосамосвалов в комплексе.

- время движения автосамосвала в грузовом и порожнем направлениях.

Эти результаты легли в основу создания продукционных правил экспертной системы.

Разработка экспертной системы планирования работы ЭАК

Основой блока принятия решения экспертной системы являются продукционные правила, реализуемые через выполнение человеко-машинных процедур (ЧМП). ЧМП – процедура общения эксперта и компьютера. Она состоит из совокупности шагов, каждый из которых включает фазу анализа, выполняемого экспертом, и фазу расчетов, выполняемых компьютером.

Принцип выбора оптимальной производительности ЭАК заключается в следующем: первоначально рассчитываем по имитационной модели, описанной в предыдущем разделе, необходимое количество автосамосвалов на каждый забой, потом начинаем изменять выходные параметры, то есть изменять значения коэффициента обеспеченности забоя автотранспортом. В случае, если результат автоматического расчета нас не удовлетворяет, мы начинаем в интерактивном режиме менять главные параметры – грузоподъемность автомобиля, меняя малогрузоподъемные на более грузоподъемные, перераспределяем автомобили по забоям, применяя продукционные правила.

Основные продукционные правила оценки мнения эксперта состоят в том, что итерации ЧМП процедур повторяются до тех пор, пока не будет найдено оптимальное решение, характеризующееся достижением следующих условий:

- Диапазон значений коэффициента обеспеченности забоя автотранспортом для всех забоев определяется экспертом исходя из его опыта, с учетом ограничения, суть которого состоит в том, что данный коэффициент стремится к единице, но не превышает ее.

- Ограничения, накладываемые на распределение автотранспортных средств по забоям, определяются наличием этих средств, ранжированных по грузоподъемности, количеству, их техническим характеристикам.

3. Следующий результат расчета производительности ЭАК должен быть максимально приближен к фактическому результату, полученному в схожих горнотехнических условиях.

4. Суммарная производительность автотранспортных средств внутри ЭАК не должна превышать максимальную производительность экскаватора в данном забое.

Вышеприведенные продукционные правила выполняются в результате прямой ЧМП (по классификации Ларичева О.И.).

Предлагаемая ЧМП состоит в следующем:

- Эксперт принимает решение по распределению автосамосвалов по забоям на основании последнего недельно-суточного плана-графика работы ЭАК, заданий обогатительной фабрики по объему и качеству поставляемого сырья, недельно-суточным технологическим планам разработки месторождения.

- Выбранный вариант распределения оценивается с помощью имитационной модели, представленной в предыдущем разделе.

- Результаты оценки определяют перечень забоев, не удовлетворяющих условиям продукционного правила, а также нарушения планового задания поставки сырья на обогатительную фабрику.

- Эксперт изучает результаты моделирования и вносит поправки в исходные данные до тех пор, пока условие продукционного правила не будет выполнено.

- В случае выполнения условий продукционных правил эксперт получает наиболее оптимальный план по заданным критериям.

Сущность продукционного правила, обеспечивающего корректировку изменения условий эксплуатации ЭАК от неконтролируемых параметров, связанных с зависимостью производительности экскаваторов от состояния взорванной горной массы, от производительности автосамосвалов и состояния автодорог по степени технической готовности с учетом фактического износа и пр. неконтролируемых факторов, состоит в следующем: если фактические значения показателей, которые отличаются от плановых, связаны с простоями оборудования и не связаны с внешними условиями (состоянием дорог, забоев и пр.), в базу знаний они не попадают. Таким образом, производится фильтрация данных по степени влияния на величину производительности ЭАК.

Влияние перечисленных выше условий определяется как тренд изменений этих показателей на периодах, существенно превышающих период планирования работы ЭАК. Таким образом, изменение фактической производительности, существенно отличающейся от плановой, характеризуется как случайное событие и не учитывается при планировании работы ЭАК. Таким образом, согласно этому продукционному правилу, подобные отличия не регистрируются в базе знаний, а будут зарегистрированы в ней только после выявления закономерности проявления этих параметров.

Решение, достигаемое ЧМП, принимается в N-мерном пространстве признаков (факторов), определяющих производительность ЭАК. Выбор решения производится экспертом на основе своих гештальт-предпочтений (нем. gestalt - целостная форма, образ, структура) таким образом, чтобы оказаться в середине интервала значений каждого оцениваемого фактора.

Такой подход позволяет минимизировать вероятность невыполнения плана по любому из выбранных параметров.

Главным критерием пригодности информации о воздействии неконтролируемых параметров на производительность ЭАК, для занесения ее в базу знаний, является величина отклонения значения производительности комплекса от некоторого ее среднего значения, или так называемый «дрейф модели».

Примером дрейфа модели планирования работы ЭАК является ситуация, когда фактическая производительность ЭАК отличается от плановой на некоторую величину. Для учета дрейфа вносятся корректирующие поправки, которые заносятся в базу знаний и применяются в дальнейших расчетах. Описанная ситуация проиллюстрирована на рис. 6. На нем изображены зависимости полученных фактических показателей производительности ЭАК от планируемых. Каждая из зависимостей построена для фиксированного значения неконтролируемого фактора f1 и f2 соответственно.

Пояснение предлагаемого способа приведено на рис. 7. Пусть при первом расчете значение производительности ЭАК характеризуется точкой XВ1. Свойства объекта отражены в регулировочной характеристике, представленной кривой на рис. 7. Указанная характеристика получена без учета значений неконтролируемых возмущений и обеспечивает получение планового значения производительности ЭАК, которое характеризуется точкой A. С учетом косвенных признаков и интуитивного подхода эксперт предлагает значение величины производительности ЭАК, соответствующей точке B.

| Рис. 6. Иллюстрация величины отклонения значения производительности комплекса (дрейф модели) | Рис. 7. Пояснение способа компенсации дрейфа модели производительности ЭАК |

В момент ручной коррекции происходит запоминание базового значения производительности ЭАК QБ1, а также значения QА1. Вычисляется поправка относительно базового значения:

Q1 = QБ1 – QА1

При изменении контролируемых системой факторов алгоритм рассчитывает новое значение производительности QА2 и вычисляется поправка:

Q2 = QА1 – QА2

Уточненное значение производительности ЭАК в каждый момент времени вычисляется по формуле:

Q2 = QБ1 - Q1 - Q2

При появлении дрейфа модели, что проявляется в систематическом отклонении фактического значения производительности ЭАК от планового значения или при резком изменении неконтролируемых параметров, эксперт инициирует новый расчет базового значения (точка С) производительности ЭАК. За отправную точку расчета принимается базовое значение QБ2, и повторяется описанная выше процедура вычисления управляющего воздействия.

При построении структуры и алгоритма экспертной системы для планирования работы ЭАК принимаем блочно-аналоговую схему (рис. 8), представляющую собой совокупность этапов планирования, которые подтвердили свою эффективность в процессе планирования работы ЭАК на данном предприятии. То есть структура ЭС представляется как бы мозаикой, частичками которой являются решения, апробированные в схожих горно-геологических условиях. В последующем эти решения доводятся до полного соответствия условиям конкретной планируемой смены.

Рис. 8. Структурная блочно-аналоговая схема ЭС планирования работы ЭАК

В частности, применительно к погрузочно-транспортному процессу ОГР, суть экспертного блочно-аналогового метода планирования работы ЭАК состоит в формировании базы знаний о типовых (для данного карьера) условиях погрузки и транспортирования горной массы, типах экскаваторов и транспортных средств, их техническом состоянии, режиме работы, продолжительности погрузочно-транспортных операций и производительности комплексов.

На основе этой базы данных мы получаем возможность прогнозирования производительности экскаваторов и автосамосвалов в сходных горнотехнических условиях. При отсутствии таких данных расчет производительности и потребности в количестве транспортных средств для выполнения планируемого объема работ осуществляется по разработанной методике.

Опытно-промышленная проверка методики планирования работы ЭАК на базе экспертных систем на комбинате ОАО «Ураласбест»

Выполненные исследования являются научной основой для разработки регламента работы экспертной системы планирования работы ЭАК. Предлагаемый регламент предусматривает два взаимосвязанных этапа:

На первом этапе производится анализ конкретных условий эксплуатации и использования рабочего времени компонентов ЭАК. Организуются и производятся опытно-экспериментальные исследования производительной работы экскаваторов и автосамосвалов. Устанавливаются исходные регрессионные зависимости основных параметров работы ЭАК от горнотехнических условий эксплуатации и базовые значения подготовительно-заключительных операций. На основе этого разрабатывается имитационная модель погрузочно-транспортного процесса и корректирующие коэффициенты, учитывающие отклонения фактических условий от оптимальных.

Второй этап – это непосредственно расчет, на основе результатов предыдущего этапа, оптимальной производительности ЭАК в конкретных условиях карьера. Полученный результат расчета корректируется до максимально точного значения производительности с применением человеко-машинных процедур. По достижении максимально приемлемого результата производится адаптация полученного значения производительности ЭАК с применением корректирующих коэффициентов из базы знаний экспертной системы к конкретным горнотехническим условиям. Полученный окончательный результат заносится в базу знаний и учитывается при расчете производительности ЭАК на следующую смену.

На основе опытно-промышленной проверки методики планирования работы ЭАК в практических условиях карьера можно ответить на ряд вопросов, связанных с применением метода для целей планирования работы ЭАК с максимально возможной точностью и сходимостью результатов планирования с фактическими результатами работы комплекса и организацией погрузочно-транспортных работ, а именно:

а) определение точности и надежности результатов расчета производительности ЭАК в зависимости от влияющих факторов;

б) работоспособность и надежность предложенного алгоритма и программ;

в) возможности и особенности информационного обеспечения.

Расчеты производились в течение 30 смен на персональной ЭВМ параллельно с традиционным планированием работы ЭАК. Составление и отладка программ осуществлялись совместно с сотрудниками вычислительного центра комбината ОАО «Ураласбест». Результаты расчетов сравнивались с плановыми заданиями рудоуправления (нарядом на экскаватор и заявочным количеством автосамосвалов) и фактическими значениями.

Апробация программы проводилась в отделе главного технолога по товарно-транспортным накладным, фиксирующим работу ЭАК в карьере за месяц работы карьера. В результате установлено (табл. 3), что запланированные показатели отличаются от фактически реализованных согласно товарно-транспортным накладным, в среднем на 5 – 15 %; фактические от плановых на фактически реализованные условия на 3 – 5 %; плановые на предполагаемые условия от плановых на фактически реализованные 5 – 8 %.

Таблица 3

Результаты апробации методики планирования работы ЭАК

| Название показателя | Среднее отклонение | ||

| факта от плана, % | плана от факта по фактическим условиям, % | плана от плана по фактическим условиям, % | |

| 1. Количество автосамосвалов на линии | 7 | 3 | 4 |

| 2. Производительность автосамосвалов | 13,5 | 8,2 | 11 |

| 3. Производительность экскаваторов | 9 | 7 | 6 |

| 4. Производительность работы ЭАК | 15 | 5 | 12 |

| 5. Продолжительность простоев | 15 | 5 | 13 |

Сравнительный анализ результатов опытно-промышленной оценки

и экономическая эффективность результатов внедрения

С целью определения эффективности работы экспертной системы планирования работы ЭАК проводился сравнительный анализ выполнения сменных и недельно-суточных объемов погрузочно-транспортных работ комбината ОАО «Ураласбест» до и после внедрения экспертной системы.

В табл. 4 приведены результаты планирования, фактической работы по плану и оптимизация факта по плану для смены «Б» от «05» июня 2003 года.

Как показал анализ, прирост производительности горно-транспортного оборудования в результате применения при планировании погрузочно-транспортных работ экспертной системы планирования работы ЭАК составляет 10-15 %. В тоже время, наблюдается снижение материально-технических затрат на эксплуатацию ЭАК в пределах 8-18 %.

Из табл. 4 следует, что объем перевозок был выполнен фактически на 97 % от запланированных показателей.

В то же время более оптимальное применение ресурсов позволило бы довести этот показатель до 98 %. В процессе выполнения плана произошла корректировка забоев и перегрузочных пунктов, в результате которой часть комплексов использовала экскаватор ЭКГ-10. На данном примере система продемонстрировала устойчивость к изменению входных условий с достижением приемлемого по сходимости с планом фактического значения производительности комплекса. Как видно из вышеприведенных данных, применение экспертной системы планирования работы ЭАК высокоэффективно.

Данная система рекомендована к использованию на горных предприятиях, применяющих в процессе производства ЭАК.

ЗАКЛЮЧЕНИЕ

В результате выполненных в диссертационной работе исследований дано новое решение актуальной задачи – повышение эффективности работы мощных ЭАК на базе экспертных систем.

Основные научные и практические результаты исследования заключаются в следующем:

1. Определена величина чувствительности (реакции) влияния различных горнотехнических факторов при планировании работы ЭАК. Установлены границы влияния этих факторов в пределах диапазона изменения их количественных характеристик с ранжированием по степени значимости.

2. Разработана методика планирования работы ЭАК на базе имитационной модели, учитывающей комплексное взаимовлияние погрузочного и транспортного звеньев.

3. Установлена корреляция между факторами, влияющими на производительность ЭАК. Определено, что некоторые из них коррелированны по отношению к друг другу и могут быть выражены через общий фактор, в той или иной степени интегрирующий в своем значении проявления коррелированных с ним.

4. В результате расчета чувствительности (реакции) воздействия управляющих факторов на процесс моделирования работы ЭАК установлено, что наиболее значительно влияние трех управляющих факторов, а именно:

- грузоподъемность автосамосвала.

- количество автосамосвалов в комплексе.

- время движения автосамосвала в грузовом и порожнем направлениях.

5. При расчете производительности ЭАК предложено применение прямой человеко-машинной процедуры со следующими продукционными правилами:

- диапазон значений коэффициента обеспеченности забоя автотранспортом для всех забоев определяется экспертом исходя из его опыта, с учетом ограничения, суть которого состоит в том, что данный коэффициент стремится к единице, но не превышает ее;

- ограничения, накладываемые на распределение автотранспортных средств по забоям, определяются наличием этих средств, ранжированных по грузоподъемности, количеству, их техническим характеристикам;

- следующий результат расчета производительности ЭАК должен быть максимально приближен к фактическому результату, полученному в схожих горнотехнических условиях;

- суммарная производительность автотранспортных средств внутри ЭАК не должна превышать максимальную производительность экскаватора в данном забое.

Разработаны параметры человеко-машинной процедуры, устанавливающие последовательность ее применения при планировании работы ЭАК.

6. Разработана методика формирования базы знаний, содержащей информацию о результатах расчета производительности ЭАК с учетом влияния неконтролируемых факторов. Определены подходы к способу формирования информации, заносимой в базу знаний, методы оценки ее значимости и объективности. Разработан механизм адаптации планового значения производительности ЭАК к фактическому значению, выраженный через учет величины дрейфа модели процесса планирования работы ЭАК. Определен главный критерий пригодности для использования в расчетах информации о воздействии неконтролируемых параметров на производительность ЭАК.

7. Разработана блок-схема структуры алгоритма экспертной системы, предусматривающая обучение программного комплекса и учет опыта предыдущих расчетов, что в конечном итоге ведет к накоплению аналоговой части комплекса и, следовательно, повышению надежности принимаемых решений. Разработанная блочно-аналоговая методика построения алгоритма экспертной системы является одним из наиболее эффективных способов решения проблемы повышения точности планирования, достоверности полученных результатов. Высокая точность расчетов, в свою очередь, достигается многообразием вариантов принимаемых решений через использование накопленной информации в базе знаний ЭС.

8. Разработан регламент работы ЭС планирования работы ЭАК, отличающийся тем, что автомобиль рассматривается как элемент вероятностной системы «экскаваторно-автомобильный комплекс». В связи с этим на основании полученных закономерностей изменения параметров работы автосамосвалов более точно учитывается влияние на производительность расстояния транспортирования, высота подъема горной массы, качество подготовки забоя к экскавации, скорость движения в грузовом и порожнем направлениях, количество автосамосвалов и их грузоподъемность.

9. Применение экспертной системы планирования работы ЭАК на комбинате ОАО «Ураласбест» позволило увеличить точность планирования работы ЭАК на 10-15 %, снизить материально-технические затраты на эксплуатацию в пределах 8-18 %.

Основные результаты диссертации опубликованы в следующих работах:

Статья, опубликованная в ведущем рецензируемом научном журнале, входящем в перечень ВАК:

- Макаров В.В. Оценка динамики технико-экономических показателей Коркинского буроугольного разреза // Известия вузов. Горный журнал. - 1995. - № 2. - С. 81-86.

Статьи, опубликованные в научных сборниках и материалах конференций:

- Макаров В.В. Выбор продукционных правил экспертной системы планирования производительности экскаваторно-автомобильных комплексов // Материалы Уральской горно-промышленной декады, 3-13 апреля 2006г., Екатеринбург:УГГУ, 2006. - С. 29-30.

- Макаров В.В. Методика расчета производительности экскаваторно-автомобильных комплексов / Ю.В. Стенин, В.В. Макаров, Д.С. Панфилов // Известия Уральского государственного горного университета. - Вып. № 21. -Сер.: Горное дело, 2005 - С. 60-64.

- Макаров В.В. Повышение точности планирования как фактор эффективного использования оборудования экскаваторно-автомобильных комплексов // Материалы Уральской горно-промышленной декады, 10-20 апреля 2003г., Известия Уральской государственной горно-геологической академии, 2003. - № 17. - С. 244-246.

- Макаров В.В. Аспекты применения экспертных систем в области планирования работы экскаваторно-автомобильных комплексов. / Ю.В. Стенин, В.В. Макаров // Материалы международной научно-технической конференции, 3-4 декабря 2002 г., Екатеринбург:ИГД УрО РАН, 2002. - С. 68-70.

- Макаров В.В. Тоннельное вскрытие глубоких горизонтов Костомукшского карьера при использовании автомобильного транспорта / Ю.И.Лель, В.В. Макаров // Известия Уральской государственной горно-геологической академии. - Вып. № 7. - Сер.:Горное дело, 1998. - С. 80-84.

- Макаров В.В. Проект экспертной блочно-аналоговой методики проектирования главных параметров горных предприятий с открытым способом разработки // Информационные технологии в горном деле: Тезисы докладов научно-технической конференции. – Екатеринбург:УГГГА, 1996. - С. 154-157.

- Макаров В.В. Методы выявления технологических и инфраструктурных резервов горных предприятий с учетом эколого-экономических требований / А.Д. Стариков, В.В. Макаров // Известия Уральского горного института. - Вып. № 3. - Сер.:Горное дело, 1993. - С. 96-100.

Подписано в печать «20» ноября 2006г. Формат 60Х84 1/16. Бумага офсетная.

Печать на ризографе. Печ. л. 1,0. Тираж 100 экз. Заказ № _______.

Издательство Уральского гос. горного университета.

620144, г. Екатеринбург, ул. Куйбышева, 30

Отпечатано с оригинал-макета в лаборатории множительной техники

издательства УГГУ.