Совершенствование технологии приготовления, разработка и выбор компонентов буровых промывочных жидкостей для строительства нефтяных и газовых скважин

На правах рукописи

Маслов Валентин Владимирович

Совершенствование технологии приготовления, разработка и выбор

компонентов буровых промывочных жидкостей для строительства

нефтяных и газовых скважин

Специальность 25.00.15 – Технология бурения и освоения скважин

Автореферат диссертации на соискание ученой степени

кандидата технических наук

Тюмень – 2007

Работа выполнена в Научно-исследовательском и проектном институте технологий строительства скважин «НИПИ ТСС» при Государственном образовательном учреждении высшего профессионального образования «Тюменский Государственный нефтегазовый университет» (ТюмГНГУ)

Научный руководитель: кандидат технических наук

Коновалов Евгений Алексеевич

Официальные оппоненты: доктор технических наук, профессор

Поляков Владимир Николаевич

кандидат технических наук

Лушпеева Ольга Александровна

Ведущая организация Общество с ограниченной ответственностью «Тюменский научно-исследовательский и проектный институт природного газа и газовых технологий» (ООО «ТюменНИИгипрогаз»)

Защита состоится 27 апреля 2007 года в 16-00 часов на заседании диссертационного совета Д 212.273.01 при ТюмГНГУ по адресу: 625039, г. Тюмень, ул. 50 лет Октября, 38.

С диссертацией можно ознакомиться в библиотечно-информационном центре ТюмГНГУ по адресу: 625039, г. Тюмень, ул. Мельникайте, 72, каб. 32.

Автореферат разослан 27 марта 2007 г.

Ученый секретарь

диссертационного совета,

доктор технических наук, профессор В.П. Овчинников

Общая характеристика работы

Актуальность проблемы

В практике буровых работ, несмотря на применение новых технических средств, технологий, материалов и реагентов затраты на ликвидацию осложнений по-прежнему остаются высокими. В балансе календарного времени строительства скважин эти затраты составляют 6-10 %. Ежегодные убытки исчисляются сотнями миллионов рублей. В сложившейся ситуации наметилась тенденция увеличения объемов сервисных услуг, в том числе в области применения буровых растворов. Сервисные компании и буровые предприятия уделяют повышенное внимание качеству применяемых компонентов буровых растворов, что приобретает особую актуальность в связи с перемещением основных объемов буровых работ в труднодоступные районы и водоохранные зоны. В этих условиях одним из направлений повышения технико-экономических показателей и экологической безопасности строительства скважин является внедрение ресурсосберегающих технологий с использованием новых материалов и реагентов многофункционального действия. Экономическая эффективность таких технологий может быть повышена путем уменьшения объемов грузоперевозок крупнотоннажных компонентов буровых растворов (глинопорошков, кольматантов и реагентов), потребление которых сокращается за счет их высокого качества.

Цель работы. Повышение эффективности и экологической безопасности строительства скважин путем разработки и применения новых компонентов буровых растворов, совершенствования технологии приготовления буровых промывочных жидкостей.

Основные задачи исследований:

- Анализ современного состояния практики применения материалов и реагентов для приготовления и химической обработки буровых растворов.

- Экспериментальные исследования и разработка состава модификатора глинопорошков с целью сокращения их расхода и улучшения технических характеристик.

- Экспериментальные исследования и разработка полидисперсных кольматирующих наполнителей буровых растворов для профилактики и ликвидации фильтрационных потерь при бурении длинопротяженных стволов в высокопроницаемых породах.

- Экспериментальные исследования и разработка композиционных реагентов и смесей на основе глиноматериала, кольматирующих добавок и высокомолекулярных соединений для обеспечения требуемых технологических параметров буровых растворов, профилактики и ликвидации осложнений при бурении глубоких скважин в сложных геологических условиях.

- Стендовые исследования кавитационной технологии приготовления буровых технологических жидкостей для повышения эффективности их применения при строительстве и ремонте скважин.

- Опытно-промысловые испытания с целью оценки эффективности применения новых материалов, реагентов и кавитационной технологии приготовления буровых растворов с использованием роторно-пульсационных аппаратов.

- Разработка нормативно-технической документации для производства и применения в процессе проектирования и строительства скважин новых материалов и реагентов.

- Организация поставок и контроля качества новых материалов и реагентов сервисным компаниям и буровым предприятиям для строительства скважин на нефтяных и газовых месторождениях Западной и Восточной Сибири.

Научная новизна работы

- Научно обоснован и экспериментально подтвержден способ модификации глиноматериала, основанный на нелинейном взаимодействии реагентов при сшивке полисахаридов и азотосодержащих полимеров.

- Экспериментально доказано увеличение псевдопластичности и тиксотропии глинистого раствора на основе модифицированных глинопорошков и полимеров при применении продукта криогенной технологии (порошка вулканизата).

- На основе теории энергонапряженных технологических процессов, экспериментально установлен лавинообразный характер диспергации и гидратации глинопорошков в жидкости под воздействием кавитации. Научно обоснована оптимальная продолжительность кавитационного воздействия в процессе приготовления буровых растворов.

Практическая ценность и реализация работы

- Разработаны составы модификаторов глинопорошка, обеспечивающих повышение показателя «выход раствора» и оптимизацию реологических свойств буровых растворов для строительства скважин и микротуннелей.

- Разработаны и внедрены при строительстве газовых и нефтяных скважин Западной Сибири и Крайнего Севера реагент «Помор-1», кольматирующие наполнители серии «К», обеспечивающие ликвидацию и профилактику поглощений буровых растворов при бурении высокопроницаемых пород.

- Разработаны и предложены для производства новые материалы и реагенты модифицированные химически активированным порошком вулканизата и водонабухащим полимером, обеспечивающие развитие новых способов повышения эффективности и экологической безопасности строительства скважин.

- Разработаны технические условия и организовано производство крупнотоннажной продукции для приготовления и химической обработки буровых растворов:

ТУ 2458-59009798-001-2004. Реагент порошкообразный многофункциональный «Помор-1»;

ТУ 2458-002-17797095-2004. Кольматанты для буровых растворов;

ТУ 2458-003-17797095-2006. Смеси тампонирующие водонабухающие для бурения скважин;

ТУ 2164-004-17797095-2006. Порошки бентонитовые модифицированные для строительства скважин;

ТУ 2164-005-17797095-2006. Концентрат бурового раствора для строительства микротуннелей.

- Для использования в практике буровых работ и проектировании строительства скважин разработан стандарт предприятия СТО 59009798-001-2006. Реагент стабилизатор «Помор-1». Технология применения в составе буровых растворов.

- Кавитационная технология приготовления буровых растворов и модифицированные глинопорошки использованы при разработке нормативных документов ОАО «Газпром»:

– Рекомендации по составам, технологии приготовления и обработки пресных буровых растворов для строительства скважин на месторождениях Восточной Сибири;

– Рекомендации по применению глинопорошков и утяжелителей для приготовления буровых растворов.

- Разработанные глинопорошки, реагенты и нормативно-техническая база использованы в составе проектно-сметной документации (более 30 рабочих проектов) на строительство разведочных, поисковых, эксплуатационных скважин на сеноманские, валанжинские, ачимовские и юрские отложения месторождений Крайнего Севера.

- Для строительства скважин в различных геолого-технических условиях в буровых предприятиях, нефтяных компаниях и ОАО «Газпром» за последние три года использовано 105,4 тыс. тонн глинопорошков, кольматантов, химических реагентов, составы которых научно обоснованы в настоящей работе.

Апробация результатов исследований

Материалы диссертационной работы докладывались и обсуждались на:

- научно-технических и производственных совещаниях нефтяных компаний «Русия-Петролиум», «Лукойл-Бурение (БК Евразия)», ОАО «Сургутнефтегаз» 2003-2006 гг.;

- заседаниях секции НТС ОАО «Газпром» «Бурение и строительство скважин» (г. Тюмень, 2005 г., г.Сочи, 2006 г.);

- научно-практической конференции ОАО НПО «Бурение» «Современная техника и технология заканчивания скважин» (г.Анапа, 2006 г.);

- заседаниях Ученого Совета ООО «ТюменНИИгипрогаз» (г.Тюмень, 2005-2006 гг.).

Публикации

Основные положения диссертационной работы изложены в 7 печатных работах, в том числе 6 статьях и 1 монографии.

Структура и объем работы

Диссертационная работа состоит из введения, 4 разделов, основных выводов и рекомендаций. Список использованных отечественных и зарубежных источников включает 122 наименования. Изложена на 183 страницах машинописного текста, содержит 42 таблицы, 13 рисунков, 4 приложений на 56 страницах.

Содержание работы

Во введении обоснована необходимость разработки новых химических реагентов и технологий приготовления буровых растворов, актуальность темы, поставлена цель и определены основные задачи исследований, выделены научная новизна и практическая ценность проведенных исследований.

В первом разделе рассмотрено современное состояние практики применения материалов и реагентов для приготовления и химической обработки буровых растворов.

Проведен анализ и установлено, что за последние три года в практике буровых работ на газовых месторождениях Западной Сибири затраты времени на приготовление, химическую обработку буровых растворов и промывку ствола в структуре вспомогательных работ составили 18-19 %. При этом фактические затраты времени, связанные с приготовлением и химической обработкой бурового раствора в процессе углубления ствола скважины составили 1,8 часа на 1000 метров проходки горных пород. Для сравнения затраты времени на ликвидацию осложнений, связанных, в том числе, с низким качеством раствора - 9,3 часа на 1000 метров проходки. Эти затраты в пять раз выше, чем время затраченное на приготовление и химическую обработку буровых растворов. Сложившая ситуация с учетом, что стоимость одного часа работы буровых установок составляет 15-21 тысяч рублей, а объемы буровых работ только одного предприятия (например, «Тюменбургаз») достигают 250 тысяч метров горных пород, убедительно свидетельствует о резерве повышения эффективности бурения скважин за счет применения новых материалов и реагентов для приготовления и обработки буровых растворов.

В зарубежной практике затраты на буровые растворы составляют значительную часть (35-40 % иногда до 60 %) стоимости проводки ствола скважины, что в 6-7 раз превышает отечественный показатель. Обобщение публикаций «World Oil’s Fluids» показывает, что около 90 зарубежных фирм поставляют на рынок более 1600 наименований реагентов и материалов. Лидерами по масштабам поставок являются «Baroid» (140 наименований), «Baker Hughes» (132), «M-I Swako» (118), «AVA S.P.A» (103), «Tetra» (83), «Lamberti» (62). В структуре номенклатуры поставок основная доля (около 30 %) приходится на высокомолекулярные соединения. Доля поставок и потребления материалов (глинопорошки, утяжелители, кольматанты, смазки) составляет 2,3-6,0 %. В отечественной практике буровых работ номенклатура потребляемых компонентов на порядок меньше. В структуре потребления (по объему) основная доля (до 80 %) приходится на крупнотоннажную продукцию – глинопорошок, утяжелители, материалы для ликвидации поглощений (кольматанты). Все буровые компании так или иначе сталкиваются с проблемами осложнений (прихваты, поглощения), связанных зачастую с качеством буровых растворов и сложными условиями бурения. В США убытки нефтяной отрасли из-за поглощений бурового раствора составляют несколько сотен миллионов долларов ежегодно. При строительстве скважин на месторождениях ОАО «Газпром» на ликвидацию одного прихвата затрачивается более двух миллионов рублей, а убытки от осложнений за три года составили 68 млн. рублей. Профилактика этих осложнений определяется в частности качеством применяемых реагентов и материалов, в том числе глинопорошков.

Качество отечественных глинопорошков значительно ниже зарубежных аналогов, что отрицательно сказывается на эффективности бурения. По мнению отечественных исследователей замена глины с выходом 3-4 м3/т на глинопорошки с выходом 12-15 м3/т позволяет повысить показатели работы долот более чем в 1,5 раза. В последнее время в практике буровых работ используются глинопорошки с выходом 10-14 м3/т. Из-за отсутствия сырьевой базы высокачественных глин, возникает необходимость модификации глиноматериала при производстве глинопорошков. Этот способ обеспечивает возможность повышения эффективности управления структурообразующими свойствами бурового раствора. Вместе с этим качество бурового раствора может быть повышено за счет оптимизации технологии его приготовления.

Современные технологии и технические средства для приготовления буровых растворов обеспечивают высокую производительность, практически полную механизацию процесса, но не обеспечивают достаточной степени диспергирования твердой фазы. Свойства дисперсных систем во многом зависят от частичной концентрации дисперсной фазы (количество частиц в единице объема раствора). Ее можно регулировать изменением массовой концентрации дисперсной фазы, но в гораздо большей степени изменением дисперсности частиц. Увеличение дисперсности значительно эффективнее, поскольку оно не вызывает изменения плотности бурового раствора, повышает седиментационную устойчивость и уменьшает его абразивность. К тому же оно интенсивно «загущает» буровой раствор, что позволяет увеличить «выход раствора» (ВР) из единицы массы глинистой фазы. Необходимость увеличения дисперсности твердой фазы обуславливает применение энергонапряженной технологии приготовления буровых растворов.

Во втором разделе изложены экспериментальные исследования по разработке и выбору компонентов для приготовления и химической обработки буровых растворов.

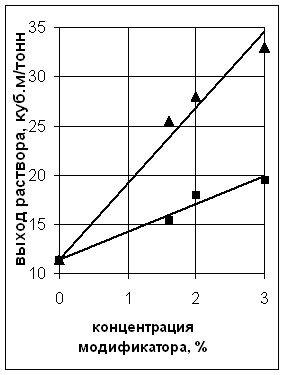

Перемещение объемов буровых работ в труднодоступные районы (полуостров Ямал, Восточная Сибирь), развитие нового способа прокладки инженерных коммуникаций бурением горизонтальных микротуннелей обуславливает необходимость производства глинопорошков с высокореологическими показателями. Такая задача может быть решена путем полимерной модификации глинопорошков. В отличие от традиционной технологии модификации предложено использовать способ «сшивки» полимеров и применение смеси высокомолекулярных реагентов, обеспечивающих их нелинейное взаимодействие для улучшения технических характеристик глинопорошков. Совместно с канд.техн.наук Н.Г. Кашкаровым определены наиболее эффективные полимеры на основе эфиров целлюлозы, сополимера акриламида натрия и кросс-агенты (КА) на основе соединений магния. Экспериментально обоснованы составы модификаторов новых марок глинопорошков для приготовления буровых растворов при бурении скважин и строительстве микротуннелей (Praestol 2530 + Blanoze79H + KA; AquaPac R + KA; AquaFlo HV +Praestol 2530 + KA). При разработке модификаторов учитывалось опти-мальное соотношение «цена-качество» глинопорошка. Для модификаторов на основе AquaPacR и AquaFlo HV доказано, что с увеличением их концентрации до 3% показатель BP линейно увеличивается в 2-3 раза (рисунок 1). Экспериментально установлено, что разработанный полимерно - мине-

ральный состав: карбоксиметилцел-

| Рисунок 1 - Зависимость ВР от концентрации полимерного модификатора: 1 - AquaPac R; 2 - AquaFlo HV. | люлоза (Blanose 7Н9Н), акриламид натрия (Praestol 2530) оксид магния и способ его взаимодействия с глиноматериалами обеспечивает нели- нейное увеличение выхода раствора |

из модифицируемого глинопорошка (рисунок 2).

Рисунок 2 - Влияние способа модификации на ВР:

1 - Базовый глинопорошок (г/п); 2 - г/п + 1,5 % MgO;

3 - г/п 99,2+0,8 % Blanose 7H9H; 4 - г/п 98,6+1,4 % Praestol 2530;

5 - г/п 97,1+1,5 % MgO+1,4 % Praestol 2530;

6 - г/п 96,3+1,5 % MgO+1,4 % Praestol 2530+Blanose 7H9H

Доказано, что модификация «серпуховских» глинопорошков обеспечивает замену импортных глинопорошков Bore-Gel и Quick-Gel, применяемых для строительст-ва микротуннелей методом управ-ляемого горизонтального бурения. Экспериментально установлено, что технология производства модифицированных глинопорошков должна предусматривать «сухую» гомогенизацию смеси в роторной мельнице. Полимерный модификатор и КА предварительно смешиваются с ограниченным (15-20%) количеством глинопорошка, а затем полученный концентрат подается в технологическую линию. На основе экспериментальных исследований разработаны технические условия (ТУ) производства новых глинопорошков на предприятии ЗАО «Керамзит». Для бурения скважин предусмотрено производство глинопорошков типа ПБМ с ВР от 12 м3/т до 25 м3/т. Разработанные ТУ 2164-004-17797095-2006 в отличие от аналогов учитывают специфические требования потребителей (СТО Газпром РД 2.1-149-2005 «Глинопорошки для строительства скважин. Технические требования») и основные положения стандарта API (спецификация 13А раздел 4).

Впервые в отечественной практике разработаны технические условия на производство глинопорошков для строительство микротуннелей (ТУ 2164-005-17797095-2006). Обоснованы новые показатели качества глинопорошков, учитывающие нормы и требования зарубежных производителей в том числе компании IBECO, в номенклатуру продукции которой входит оптимально активированный натриевый бентонит с высокореологическими свойствами для горизонтального бурения и микротуннелей (IBECO B-Spezial SXG-NG).

Проведены экспериментальные исследования по совершенствованию компонентного состава карболигносульфонат пекового реагента (КЛСП), обладающего многофункциональностью действия и широко применяемого в практике проектирования и строительства скважин на газовых месторождениях Крайнего Севера.

Совместно с канд.техн.наук А.Ф. Усыниным установлено, что на стадии производства КЛСП применение сухих смесей (глинопорошок с кольматирующими добавками типа «К») и поверхностно активных веществ обеспечивает возможность выпуска нового реагента серии «Помор» в виде мелких гранул (ТУ 2458-59009798-001-2004). Экспериментально установлено, что «Помор-1» в концентрации 1,0-1,5 % является стабилизатором пресных малоглинистых и утяжеленных растворов. В отличии от аналога является более выраженным структурообразователем буровых растворов и в большей степени сохраняет реологические свойства при термическом воздействии. Доказано, что при одинаковых добавках (0,5 %) к глинистой суспензии после термостатирования на протяжении 5-ти часов при температуре 130 С пластическая вязкость и динамическое напряжение сдвига глинистого раствора с «Помор-1» увеличивается на 56-73 %, а с КЛСП в 2,4-3,0 раза. Исследованиями на ротационном визкозиметре OFITE-1000 с программным управлением установлено, что с увеличением температуры от 25 С до 80 С глинистого раствора с добавкой «Помор-1» (0,5 %) показатель нелинейности (n) монотонно снижается с 0,51 до 0,2 (т.е. в 2,5 раза). Для сравнения утяжеленный глинистый раствор на основе КЛСП (2 %) при термостатировании снижает показатель n на 10 %.

Опытно-промысловые испытания «Помор-1» проведены при строительстве глубокой разведочной скважины №75 Пальниковского лицензионного участка в интервале 2600-3550 м. Состав раствора: глинопорошок – 2 %, «Помор-1» - 1,2 %, ПАЦ-В 0,2 %, микромрамор – 30 %, пеногаситель – 1 %. Установлено, что с увеличением плотности бурового раствора в диапазоне 1150-1210 кг/м3 технологические параметры в процессе бурения изменялись незначительно: условная вязкость 30-35 с; фильтрация 4,2-4,5 см3/30 мин; пластическая вязкость 14-18 мПа·с, динамическое напряжение сдвига 70-80 дПа, статическое напряжение сдвига составило 15/25 дПа. Промысловыми испытаниями отмечена высокая технологичность нового реагента. Его применение в отличии от КЛСП не требует подогрева воды. Анализ показывает, что применение «Помор-1» обеспечивает снижение затрат на химическую обработку буровых растворов на 19 %. На основе результатов экспериментальных исследований и промысловых испытаний разработан стандарт организации – СТО 59009798-001-2006. С применением реагента усовершенствованы составы буровых растворов для проектирования и строительства глубоких поисково-разведочных скважин на Уренгойском ГКМ, Песцовой, Восточно-Тэрельской, Ен-Яхинской площадях, а также эксплуатационных скважин на сеноманский и валанжинский горизонты Ямбургского и Ярейского месторождений.

Совместно с канд.техн.наук Н.Г. Кашкаровым проведены экспериментальные исследования по модификации глинопорошков и полимерных реагентов с использованием химически активированного порошка вулканизата (ХАПВ) – продукта криогенной технологии утилизации каучукосодержащих материалов. Он представляет собой порошок с различной дисперсностью: с размером частиц менее 0,16 мм; 0,16 – 0,63 мм; 0,63 – 1,0 мм; 1,0 – 2,0 мм. Отличительной особенностью этого порошка является высокая химическая активность поверхности частиц, что обуславливает возможность активного взаимодействия с водой, химическими реагентами и твердой фазой буровых растворов. Экспериментально установлено, что при концентрации 5 % ХАПВ в воде ее водородный показатель снижается почти в 1,5 раза. Это придает новые свойства жидкой фазе буровых растворов, что может быть использовано при химической обработке буровых растворов и модификации глинопорошка. Экспериментально установлено, что добавка ХАПВ мелкодисперсной фракции (< 0,16 мм) к глинопорошку в соотношении 1:20 повышает качество глинистой суспензии (таблица 1).

Таблица 1 - Сравнительная характеристика модифицированного глинопорошка в составе глинистой суспензии.

| Тип глинопорошка | Технологические параметры глинистой суспензии | |||||||

| , кг/м3 | Т, с | ПФ, см3/30 мин | СНС, дПа | pH | , мПа·с | 0, дПа | n | |

| Базовый | 1060 | 17 | 19 | 5/10 | 10,2 | 3,0 | 9,6 | 0,68 |

| Модифицированный | 1060 | 24 | 12 | 34/62 | 8,7 | 7,0 | 76,6 | 0,38 |

Установлено, что показатель нелинейности (n) снижается на 70 %, а структурно механические и реологические показатели возрастают в несколько раз.

Для исследования влияния ХАПВ на технологические параметры блокирующей жидкости был взят базовый состав: хлоркалий-электролит (отработанный) – 15,0 %; полимер ПАЦ-В – 3,0 %; вода – остальное. Установлено, что присутствие в жидкостях ХАПВ влияет практически на все параметры (за исключением плотности), особенно это заметно при способе приготовления, когда все компоненты вводят одновременно. Отличительной особенностью этого способа является более быстрое растворение всех реагентов. Растворы при этом более стабильны, чем растворы, приготовленные последовательным введением реагентов.

Разработан состав комплексного реагента (КР) - ХАПВ и полимер ПАЦ-В в соотношении 2:3. Он готовится простым смешением компонентов в сухом виде, а после тщательного перемешивания вводится в исходную глинистую суспензию в количестве 0,5 %. КР значительно облагораживает глинистый раствор, приготовленный даже из высококачественнного глинопорошка: повышается несущая способность раствора; в 3 раза снижается показатель фильтрации – с 25 до 8 см3/30мин. Анализом исследований установлена возможность увеличения показателя ВР низкосортных глинопорошков с 6 – 8 м3/т до 10 м3/т.

Изучена возможность применения ХАПВ для приготовления безглинистых высоковязких блокирующих жидкостей. Введение небольшого количества ХАПВ приводит к резкому загущению блокирующей жидкости: вязкость увеличивается в 2 и более раз, статическое напряжение сдвига (СНС) - 4 раза. Показатель фильтрации (ПФ), снижается почти в 2 раза, что крайне благоприятно для уменьшения загрязнения продуктивного пласта в процессе его блокировки.

Исследования показали, что ХАПВ может играть в буровых растворах роль кольматанта при концентрации 1,5 – 2 % и размере частиц 0,63 – 1,0 мм, а также служить наполнителем в тампонирующих полимерных смесях при размере частиц 1,0 – 2,0 мм и массовом соотношении с полимером 1:1 при борьбе с поглощениями бурового раствора высокой интенсивности.

Экспериментально обнаружена уникальная способность ХАПВ снижать свою активность во времени. Установлена динамика деструкции структуры глинистого раствора приготовленного из глинопорошка модифицированного ХАПВ, которая отмечалась лавинообразным снижением показателей статического напряжения сдвига и ростом показателя статической фильтрации (таблица 2).

Таблица 2 - Деструкция глинистой суспензии в присутствии ХАПВ

| Наименование технологического параметра | Продолжительность «хранения» глинистой суспензии | |||

| заготовка | 1 месяц | 2 месяца | 2,5 месяца | |

| 1. Плотность, кг/м3 | 1060 | 1060 | 1060 | 1060 |

| 2. Статическое напряжение сдвига, дПа (1/10) | 34/62 | 14/29 | 14/29 | 0/0 |

| 3. Показатель статической фильтрации, см3/30 мин | 12,0 | 18,0 | 20,0 | 29,6 |

Установлено, что в течении 2,5 месяцев буровой раствор, приготовленный с использованием ХАПВ, полностью теряет свои структурно-механические свойства, что улучшает условия для его утилизации.

Практика борьбы с поглощениями буровых растворов убедительно доказала, что эффективность применения кольматантов зависит от его типа и размера. Для предотвращения потерь бурового раствора в терригенных отложениях предпочтение отдают – волокнистым кольматантам, например материалу «Целлотон», разработанному в ОАО «СевКавНИПИгаз» (канд.хим.наук В.В. Романов). Опыт применения «Целлотона» и его импортных аналогов при борьбе с поглощениями буровых растворов различной интенсивности показал, что в ряде случаев желательно иметь в наличии несколько разноразмерных композиционных кольматантов. С учетом отмеченных требований совместно с А.В. Соколовичем была разработана серия кольматантов серии «К» (К-1, К-3, К-5, К-10, К-50), в состав которых входят волокна целлюлозы и лигноцеллюлозы. По внешнему виду это порошкообразные или гранулированные смеси волокнистых, чешуйчатых и хлопьевидных частиц органического происхождения с влажностью до 5-6 %. Совместно с канд.техн.наук В.А. Мнацакановым и канд.техн.наук Н.Г. Кашкаровым проведены экспериментальные исследования по оптимизации состава кольматантов серии «К» и установлено, что их применение в составе полимерглинистого раствора обеспечивает блокирование высокопроницаемых пород (10 мкм2) с уменьшением фильтрационных потерь на 35-75 %. Исследования проведены на тестере проницаемости OFITE при температуре 80 С и перепаде давления 5 МПа. При этом отмечено улучшение формирования фильтрационной корки, проницаемость которой уменьшилась на 10-16 %. Добавка мелкоразмерных кольматантов К-1, К-3 в количестве 0,5-3 % к объему бурового раствора незначительно увеличивает структурно-реологические показатели глинистых и полимерных растворов. При этом возможно использование турбинного способа бурения. Промысловые испытания проведены в Тюменской, Астраханской, Оренбургской, Иркутской областях, Республике Коми при строительстве скважин предприятиями ООО «Бургаз», ОАО «Лукойл Бурение», ОАО «Сургутнефтегаз», ОАО «Русия Петролеум» и др. На основе экспериментальных исследований и опытно-промысловых испытаний разработаны ТУ 2458-002-17797095-2004 и организованы производство и поставка кольматирующих наполнителей серии «К».

С увеличением объемов глубокого бурения в районах добычи углеводородного сырья возрастает опасность поглощений бурового раствора при проходке «истощенных» высокопроницаемых коллекторов с низкими пластовыми давлениями. В этих условиях для ликвидации поглощений бурового раствора традиционно применяют соляро-бентонитовые смеси (СБС). Работами выполненными в ФГУП «Саратовский НИИ полимеров», в инженерно-технологическом центре ОАО «ОТО» доказана возможность применения в изоляционных технологиях водонабухающих полимеров серии АК-639 и «Аквамомент». В развитие этих работ, совместно с канд.техн.наук Н.Г. Кашкаровым проведены исследования водонабухающих полимеров типа Петросорб, Аквасорб, Штокосорб в сочетании с «серпуховским» глинопорошком. Экспериментально обосновано оптимальное соотношение «глинопорошок-водонабухающий полимер» и доказано, что добавка 10 % Аквасорб 706 (или Аквасорб 420) к «серпуховскому» глинопорошку увеличивает коэффициент объемного набухания в течении 6 часов с 1,5 до 3,3 – 3,5 (рисунок 3).

Опытно-промысловые испытания разработанного композиционного реагента проведены на скв. № 31.1 Южно- Юбилейного ГКМ при ликвидации поглощений бурового раствора интенсивностью 144 м3/ч. В отличие от традиционной технологии ликвидации поглощений раствора в гранулярных коллекторах применение нового состава СБС, за счет высокой скорости набухания, обеспечило сокращение затрат на технологическую «выстойку» тампона в 2 раза.

Рисунок 3 - Набухание в дистиллированной воде «серпуховского» глинопорошка и полимербентонитовых смесей: 1. Глинопорошок : Аквасорб 420; 2. Глинопорошок : Аквасорб 706; 3. Глинопорошок. Рисунок 3 - Набухание в дистиллированной воде «серпуховского» глинопорошка и полимербентонитовых смесей: 1. Глинопорошок : Аквасорб 420; 2. Глинопорошок : Аквасорб 706; 3. Глинопорошок. |

На основе результатов экспериментальных исследований и промысловых испытаний разработаны ТУ 2458-003-17797095-2006 и организовано производство тампонирующих водонабухающих смесей марки СТВ, в том числе для обеспечения буровых работ на Бованенковском ГКМ.

В третьем разделе приведены результаты исследований кавитационной технологии приготовления буровых растворов.

Известны различные физические явления и процессы, в которых возникает очень высокая локальная концентрация энергии при небольших средних затратах мощности. Из них наибольшей интерес представляет эффект кавитации.

Во-первых, кавитация довольно легко технически реализуется при атмосферном давлении достаточно весьма небольших затрат мощности для организации течения с нарушением сплошности потока.

Во-вторых, кавитационные пузыри сносятся потоком в область повышенного давления, где они схлопываются с образованием гидравлического удара. Для диспергирования твердой фазы в суспензии кавитация будет весьма полезной, поскольку кавитационные пузыри, как известно, легче всего образуются вокруг твердых частиц и при их схлопывании импульсы давления способствуют дальнейшему диспергированию этих частиц.

В-третьих, вновь образующаяся при диспергировании частиц поверхность чрезвычайно активна в момент образования. При кавитационном диспергировании частицы находятся в воде и вокруг них сразу формируется прочная гидратная оболочка или сольватная оболочка химических реагентов, стабилизирующая раствор. В результате можно получить стабильный буровой раствор с минимальной химической обработкой.

Рабочие элементы роторно-пульсационного аппарата (РПА) представляют собой два или более комплекта полых коаксиальных цилиндров с отверстиями или прорезями различной формы. При вращении обоих наборов в противоположных направлениях происходит быстрое чередование совмещения или не совмещения прорезей, что влечет за собой синхронное резкое изменение скорости движения обрабатываемой среды через прорези и возникновение эффекта кавитации. Вся подводимая к РПА энергия, за исключением незначительных потерь в подшипниках и уплотнениях, используется для создания высокоимпульсных гидродинамических потоков и кавитациионной диспергации твердой фазы раствора. При этом интенсивность обработки, характеризуемая затратами объемной мощности в рабочем пространстве РПА, составляет 3-5 МВт/м3, что в 2-3 раза выше, чем в емкостных аппаратах с перемешивающими устройствами.

В процессе стендовых исследований совместно с канд.биол.наук А.И. Колесовым и канд.техн.наук В.Л. Заворотным изучено влияние РПА на технологические свойства не обработанных глинистых растворов, глинистых растворов с добавками карбонатного шлама, эмульсионных смазочных добавок, а также инвертных эмульсионных растворов. Глинистые растворы приготавливались из глин или глинопорошков с ВР от 2,3 до 10 м3/т. Время обработки в РПА изменяли от 5 до 20 мин. После 5-ти минут работы РПА отбирали пробу раствора (объемом 300 – 400 мл) и определяли основные технологические показатели последнего. Оставшийся объем раствора вновь подвергали обработке в РПА и снова определяли показатели раствора. Число таких циклов обработки составляло от 2 до 4. Результаты испытаний показали, что 5-10 минутной обработки в РПА вполне достаточно для приготовления глинистого раствора с заданными технологическими показателями. Обработка в РПА позволяет в 5 – 8 раз уменьшить время приготовления глинистого раствора по сравнению с традиционной технологией.

В таблице 3 приведены технологические свойства глинистого раствора, приготовленного с помощью РПА и традиционным способом (с помощью лабораторной мешалки пропеллерного типа).

Таблица 3 - Эффективность технологии приготовления глинистых

растворов в РПА

| Характеристика суспензии | Технология | ||||||||

| традиционная | кавитационная | ||||||||

| Месторождение | Содержание глины, % | УВ100, с | СНС 1/10, дПа | ПФ, см3/30 мин | рН | УВ100, с | СНС 1/10, дПа | ПФ, см3/30 мин | рН |

| Борщевское | 8 | 4 | 6 / 6 | 53 | 8,35 | 6,5 | 53 / 69 | 37 | 8,85 |

| Пятовское | 10 | 4 | 0 / 0 | 64 | 8,45 | 4 | 0 / 0 | 5 | 8,60 |

| Серпуховское | 10 | 4 | 0 / 0 | 32 | 8,25 | н/т | 111/210 | 26 | 8,80 |

| Миллеровское | 10 | 4 | 0 / 0 | 29 | 9,30 | 4 | 39 / 57 | 15 | 9,80 |

| Богандинское | 11 | 4 | 0 / 0 | 100 | 7,30 | 4 | 0 / 0 | 52 | 8,50 |

| Саринское | 15 | 4 | 0 / 3 | 28 | 8,10 | 7,5 | 171/189 | 10 | 8,50 |

Установлено, что РПА оказывает значительное влияние на технологические свойства глинистых растворов. Особенно сильно изменяются тиксотропные и фильтрационные свойства, в меньшей степени - реологические. Эти изменения обусловлены кавитационным диспергированием глинистых частиц в РПА.

Тиксотропные свойства зависят от густоты структурной сетки в глинистом растворе (числа связей между частицами глины в единице объема раствора) и прочности единичной связи. При диспергировании глины густота структурной сетки значительно возрастает, что приводит к пропорциональному росту статического напряжения сдвига (СНС). Прочность связи между глинистыми частицами влияет и на СНС, и на реологические показатели (пластическую вязкость). Условная вязкость (УВ) зависит от СНС и пластической вязкости глинистого раствора, возрастая по мере их увеличения.

Поскольку диспергирование глины в РПА происходит в воде, то на поверхности глинистых частиц образуются прочные сольватные оболочки, препятствующие взаимодействию между ними, т.е. уменьшающие прочность связи. Поэтому УВ должна возрастать меньше, чем СНС, или даже снижаться.

При диспергировании глины растворяются содержащиеся в ней соли, повышая рН раствора. Из-за повышения дисперсности частиц глины возрастает плотность фильтрационной корки, т.е. уменьшается ее проницаемость, что приводит к снижению показателя фильтрации (ПФ).

Степень изменения технологических свойств глинистого раствора в РПА зависит от качества глины. При использовании достаточно качественных глин с ВР 7 – 8 м3/т (Борщевского, Серпуховского, Миллеровского, Саринского месторождений) можно значительно (до 2-х раз) увеличить выход раствора. Если глина низкого качества (ВР не более 3 – 4 м3/т) например, Пятовского и Богандинского месторождений, то выход раствора практически не изменяется, хотя ПФ существенно снижается. Можно предполагать, что для таких глин требуется большая, чем в стендовом РПА, энергонапряженность диспергирования.

При необходимости снижения показателя фильтрации раствора, приготовленного в РПА, можно использовать полимерные реагенты. Однако при этом необходимо учитывать, что высокомолекулярные соединения при высоких сдвиговых напряжениях подвергаются механодеструкции. Для оценки этого явления в условиях обработки в РПА исследовали изменения вязкостных свойств 1 %-ного раствора КМЦ. Стендовые испытания показали, что в первые 2 – 4 цикла циркуляции условная вязкость раствора полимера уменьшается на 5 – 8 %. Дальнейшая обработка (до 10 циклов) приводит к снижению условной вязкости на 33 %, после 10 циклов – более чем в 2 раза по сравнению с исходной. Поэтому на практике количество циклов циркуляции РПА следует ограничить до 2 – 3, что вполне достаточно для полного растворения порошка полимера и гомогенизации глинистого раствора.

Проведены стендовые испытания технологии кавитационной активации инвертных эмульсионных растворов (ИЭР) на основе нефти. Совместно с канд.техн.наук В.Л. Заворотным установлено, что для получения стабильного ИЭР с помощью лабораторного миксера (9000 об/мин) необходимое время перемешивания составляет 60 – 70 мин. При использовании РПА это время сокращается в пять раз и не превышает 12 – 15 мин. При этом вязкостные и структурно-механические показатели раствора, приготовленного в камере РПА, заметно выше (в 2 – 2,5 раза), что связано с более высокой степенью диспергирования водной и углеводородной фаз ИЭР.

Совместно с канд.техн.наук Н.Г. Кашкаровым проведены стендовые испытания кавитационной технологии приготовления низкозамерзающей жидкости, применяемой в практике работ по глушению и ремонту газовых скважин на месторождениях ООО «Надымгазпром». Базовый состав жидкости: газоконденсат с эмульгатором – 30 %; остальное водный раствор хлористого кальция (плотность 1180 кг/м3) с глинопорошком. Экспериментально доказано, что применение кавитационной технологии приготовления ИЭР в сравнении с традиционной (гидродинамическая активация) позволяет в 2-3 раза повысить качество эмульсии (таблица 4). Установлено, что технологические показатели ИЭР стабилизируются после 3-х циклов циркуляции в РПА. Например, напряжение пробоя (V) за 2 цикла циркуляции ИЭР составило 37 вольт, после 3-х циклов эта величина увеличилась до 160 вольт, а в течении последующих 24 циклов циркуляции величина V монотонно уменьшилась на 16 %.

Таблица 4 - Технологические параметры ИЭР на основе газоконденсата

| Технология смешения | , кг/м3 | СНС, дПа | ПФ, см3/30 мин | , мПа·с | 0, дПа | n | pH | V, вольт |

| Кавитационная (РПА) | 1072 | 96/96 | 1,8 | 50 | 340 | 0,50 | 6,9 | 160 |

| Гидродинамическая («Воронеж-4») | 1071 | 14/14 | 4,8 | 24 | 91 | 0,64 | 6,8 | 67 |

| Примечание – приготовление ИЭР проводилось путем смешения компонентов с помощью РПА (3 цикла циркуляции) и гидродинамической активацией с помощью миксера «Воронеж-4» при 9500 об/мин (в течении часа) | ||||||||

Проведены испытания кавитационной технологии диспергации глинистой фазы в «холодной» (+5 С) воде. Установлено, что кавитационное воздействие на глинистые частицы в этих условиях увеличивает скорость гидратации в 4-5 раз, что характеризуется резким повышением условной вязкости глинистой суспензии (рисунок 4).

Результаты исследований кавитационной технологии использованы при разработке нормативного документа ОАО «Газпром» «Рекомендации по

| Рисунок 4 - Динамика «загущения» охлажденной суспензии в зависимости от способа ее приготовления: 1. Активация РПА (кавитация); 2. Активация перемешивателем «Hamilton Bech» (233c-1); 3. Активация перемешивателем «Воронеж-4» (150c-1). | составам и технологии приготовления и обработки пресных буровых растворов для строительства скважин на месторождениях Восточной Сибири» (Собинский, Оморинский, Берямбинский лицензионные участки ОАО «Красноярскгазпром»). |

Таким образом, проведенные испытания эмульсионных растворов подтвердили, что применение РПА позволяет значительно быстрее достичь равновесного состояния и стабилизации коллоидно-эмульсионных систем. Преимуществом РПА является не только высокая скорость приготовления эмульсий, но и возможность их получения без создания больших давлений (по сравнению с применением известных диспергаторов ДГ-1 и ДГ-2). Для приготовления больших объемов бурового раствора с использованием управляемого эффекта кавитации ОАО «ЭНА» изготовлена передвижная самоходная установка АНГ 100/10 на шасси автомобиля повышенной проходимости Урал 4320.

В отличие от ранее выпускавшихся РПА, агрегат имеет повышенную производительность и значительно большую износостойкость рабочих органов, изготовленных из легированной стали. Установка может работать в составе стандартного блока приготовления буровых растворов буровой установки или обвязываться с ее приемными емкостями, обеспечивая кондиционирование раствора в циркуляционной системе. Поскольку продолжительность этих операций невелика (не более нескольких часов), то одна установка может обслуживать несколько буровых, работающих одновременно.

В четвертом разделе изложены результаты реализации основных положений диссертационной работы в практике буровых работ.

Результаты диссертационной работы использованы при совершенствовании действующего производства ЗАО «Керамзит» и организации выпуска новых видов продукции на основе глиноматериалов для обеспечения буровых работ на нефтяных и газовых месторождениях.

Эффективность применения новых видов продукции доказана на практике. Например, применение кольматантов серии К1 и К3 обеспечило сокращение фильтрационных потерь буровых растворов при строительстве валанжинских скважин в «Тюменбургаз» на 60 %. В настоящее время применение кольматантов серии К1 и К3 предусмотрено во всех рабочих проектах на строительство скважин, разрабатываемых ООО «ТюменНИИгипрогаз». В течении 2003-2005 г.г. предприятие «Тюменбургаз» использовало при строительстве 160 скважин на месторождениях Надым-Пур-Тазовского региона 410 тонн кольматантов. Для примера – высокая эффективность применения кольматантов К3, К5, К10 и К50 была доказана при ликвидации поглощений бурового раствора на скважине № 70 Кавыктинского ГКМ (Компания «Русия Петролиум»). С применением К3, К5 (добавка в буровой раствор 1,5 % кольматантов) были ликвидированы поглощения раствора с интенсивностью 10-18 м3/ч при бурении интервалов 357-360 и 435-441 м. При дальнейшем углублении ствола в интервале 473-481 м возникло поглощение бурового раствора интенсивностью 72 м3/ч. Осложнение было ликвидировано в два этапа: закачивание 5 тонн наполнителей К5, К10 и К50 и последующая обработка бурового раствора 1 % кольматантами К3 и К5.

В течении 2004-2006 гг. нефтяные компании и сервисные организации использовали 940 тонн кольматирующих добавок серии «К» (таблица 5).

Таблица 5 - Применение кольматантов «К» в практике буровых работ по годам.

| Показатели | 2003 г. | 2004 г. | 2005 г. | 2006 г. |

| 1. Число потребителей | 1 | 2 | 5 | 12 |

| 2. Объем потребления, т | 35,6 | 264,5 | 343,8 | 297,3 |

Применение реагента «Помор-1» при строительстве скважин буровой компанией ООО «Бургаз» на месторождениях Крайнего Севера реализовано в рабочих проектах на строительства: поисково-разведочной скважины № 780 Уренгойского ГКМ; эксплуатационных скважин на сеноманские отложения Ярейского месторождения; скважины № 612 Ен-Яхинской площади; поисковых скважин № 2Ю-П, № 3Ю-П Песцовой площади; поисковой скважины № 3 Восточно-Тэрельской площади; эксплуатационных скважин на валанжинские отложения Ямбургского ГКМ (УКПГ 1В,2В,3В).

Для приготовления буровых растворов при строительстве нефтяных (Среднее Приобье) и газовых (Крайний Север) скважин использованы модифицированные глинопорошки, объем потребления которых за последние три года превысил сотню тысяч тонн. Основными потребителями глинопорошков в 2004-2006 гг. были «Сургутнефтегаз», «Лукойл-Бурение» (БК Евразия), «Бургаз», «Сибнефть-ННГ».

При выпуске продукции особое внимание уделялось обеспечению ее качества. В связи с этим было организовано проведение контрольных и сертификационных испытаний глинопорошков, кольматантов в испытательной лаборатории ООО «ТюменНИИгирогаз», аккредитованной Федеральным агентством «Ростехрегулирование» (аттестат № РОСС.RU.0001.22Г02) и «Газпромсерт» (свидетельство № Г0 00.RU.2207)

ОСНОВНЫЕ ВЫВОДЫ И РЕКОМЕНДАЦИИ

- На основе экспериментальных исследований разработаны: двух и трехкомпонентные составы модификаторов при производстве новых типов глинопорошков для строительства нефтяных и газовых скважин; кольматирующие наполнители серии «К» с широким диапазоном фракционного состава, обеспечивающие профилактику фильтрационных потерь буровых растворов; композиции с использованием глиноматериала, полимеров и кольматантов (реагент «Помор-1», тампонирующие смеси марки СТВ).

- Получила дальнейшее развитие технология кавитационного диспергирования твердой фазы буровых растворов и доказана ее эффективность при приготовлении технологических жидкостей на водной и углеводородной основах с использованием установок типа РПА и АНГ.

- Проведены опытно-промысловые испытания и доказана эффективность применения новых глинопорошков, реагента «Помор-1», тампонирующей смеси СТВ при бурении скважин в породах с резкоизменяющимся минералогическим составом, фильтрационными свойствами и высокой забойной температурой. Доказана возможность эффективного применения химически активированного порошка вулканизанта (ХАПВ) для модификации компонентов буровых растворов.

- Разработаны технические условия на производство следующей продукции: глинопорошков «ПБМ» для бурения скважин; концентрата бурового раствора (КБР) для строительства микротуннелей; кольматирующих наполнителей «К»; тампонирующих смесей «СТВ», реагента «Помор-1». Разработанные технические условия использованы в составе технических проектов и технологической документации для строительства скважин на месторождениях Западной и Восточной Сибири.

- Организованы поставка и контроль качества продукции (глинопорошки, кольматанты) нефтяным компаниям («Сургутнефтегаз», «Сибнефть-ННГ», «Русия-Петролиум»), буровым организациям («Бургаз», «Лукойл-Бурение») и сервисным предприятиям (M-I Swaco, СЦ «Буровые технологии»). Объем внедрения (потребления) глинопорошков и кольматантов за последние три года составил: глинопорошки – 104460 тонн; кольматанты – 941 тонн. Результаты диссертационной работы внедрялись в практику буровых работ путем включения новой продукции в проектно-сметную документацию строительства скважин на газовых месторождениях Крайнего Севера (Уренгойское, Ямбургское, Заполярное, Песцовое, Юрхаровское, Собинское, Ен-Яхинское, Ярейское и др. около 15 наименований).

Основные положения диссертации опубликованы в следующих печатных работах:

- Маслов В.В. Новые материалы для ликвидации поглощений буровых растворов /В.В. Маслов, Г.Г. Агаев// Бурение и нефть – 2004.-№ 6. – С. 47.

- Маслов В.В. Материалы для ликвидации и предупреждения поглощений промывочных жидкостей /В.В. Маслов, Ю.С.Кузнецов, В.М. Аванесян// Бурение и Нефть. – 2005.-№ 6. - С.21.

- Маслов В.В. Кавитационное диспергирование дисперсной фазы буровых растворов /В.В. Маслов, Р.Ю. Кузнецов// Известия вузов. Нефть и газ. – 2006.-№ 6. – С.42-45.

- Маслов В.В. Исследование кавитационных технологий приготовления буровых технологических жидкостей/В.В. Маслов, Е.А. Коновалов, Р.В. Плаксин// Строительство нефтяных и газовых скважин на суше и на море. – 2006. - № 6. – С.38-40.

- Маслов В.В. Разработка композиционных химических реагентов на основе силикатов для обработки буровых растворов /В.В. Маслов, Е.А. Коновалов, Р.В. Плаксин// Бурение и Нефть. - 2006. - № 5.- С.21-23.

- Маслов В.В. Совершенствование технологии приготовления буровых растворов / Е.А. Коновалов, В.В.Маслов // ИПТЭР.-2007.- № 1.- С. 37-43.

- Маслов В.В. Современные химические реагенты для приготовления высокоэффективных буровых растворов/В.В. Маслов, Е.А. Коновалов// Вектор Бук. – 2006. – 115 с.

Соискатель В.В. Маслов