Разработка комплексной технологии получения красного железоокисного пигмента и железорудных брикетов из железных мартито-гематитовых руд

На правах рукописи

ЛЕНЁВ Леонид Александрович

РАЗРАБОТКА КОМПЛЕКСНОЙ ТЕХНОЛОГИИ ПОЛУЧЕНИЯ КРАСНОГО ЖЕЛЕЗООКИСНОГО ПИГМЕНТА И ЖЕЛЕЗОРУДНЫХ БРИКЕТОВ ИЗ ЖЕЛЕЗНЫХ МАРТИТО-ГЕМАТИТОВЫХ РУД

Специальность 25.00.13 – Обогащение полезных

ископаемых

А в т о р е ф е р а т

диссертации на соискание учёной степени

кандидата технических наук

САНКТ-ПЕТЕРБУРГ

2006

Работа выполнена в государственном образовательном учреждении высшего профессионального образования Санкт-Петербургском государственном горном институте (техническом университете).

Научный руководитель -

доктор технических наук, профессор

О.Н. Тихонов

Официальные оппоненты:

доктор технических наук

А.Ш. Гершенкоп

кандидат технических наук

А.А. Клемятов

Ведущая организация – ЗАО «Механобр инжиниринг».

Защита диссертации состоится 10 ноября 2006 г. в 14 ч 30 мин на заседании диссертационного совета Д 212.224.03 при Санкт-Петербургском государственном горном институте имени Г.В.Плеханова (техническом университете) по адресу: 199106 Санкт-Петербург, 21-я линия, д.2, ауд.2205.

С диссертацией можно ознакомиться в библиотеке Санкт-Петербургского государственного горного института.

Автореферат разослан 10 октября 2006 г.

УЧЁНЫЙ СЕКРЕТАРЬ

диссертационного совета

д.т.н., доцент В.Н.БРИЧКИН

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность проблемы. В настоящее время лакокрасочная промышленность в качестве сырья для получения железоокисных пигментов использует только синтетические пигменты, получаемые в химических производствах.

После распада СССР практически все производства ушли в ближнее зарубежье. Украинские предприятия значительно снизили выпуск железоокисных пигментов из-за экологической вредности устаревших технологий. Россия почти полностью осталась без железоокисных пигментов, в то время как все рецептуры лакокрасочных материалов разработаны и утверждены. Дефицит пигментов в России составляет более 10000 тонн в год.

Сейчас лакокрасочная промышленность взамен железоокисных пигментов в значительной мере использует суррогаты, что лишает лакокрасочную промышленность конкурентоспособности с Западом. Суррогаты могут содержать в себе диоксин, хлористый водород и другие, ядовитые и агрессивные вещества, могут быть радиоактивными. Лакокрасочная продукция на таких суррогатах опасна для здоровья применяющих ее людей, стимулирует коррозию «защищаемых» изделий.

В данной работе представлены исследования по разработке экологически чистой (не химической) технологии получения дефицитного и дорогостоящего красного (по ТУ 6-10-602-86) железоокисного пигмента с дальнейшим использованием отходов данной технологии в качестве связующей добавки при производстве железорудных брикетов из богатой пылеватой мартитовой руды для доменной плавки на чугун.

В результате проведённых исследований рекомендована новая комплексная технологическая схема обогащения и окускования железорудного сырья с получением нового вида железорудной продукции - железоокисного пигмента и железорудных брикетов, а также сделана экономическая оценка разработанной технологии.

Основная научная идея – эффективность получения красного железоокисного пигмента может быть повышена путём применения мокрой технологической схемы; эффективность брикетирования богатой железной руды может быть повышена при использовании для этих целей отходов цикла получения железоокисного пигмента (в качестве дополнительной связующей добавки), а также варьированием расхода основной связующей добавки и времени сушки брикетов при меняющемся гранулометрическом составе руды.

Цель работы – научно обосновать и разработать рациональные технологические методы и режимы обогащения и окускования железных руд.

Основные задачи исследований:

- изучение вещественного состава пробы двух типов железных руд – гематитовой и мартитовой.

- исследование и выявление оптимальных условий получения железоокисного пигмента;

- определение закономерностей брикетирования и сушки брикетов при варьировании различных параметров;

- разработка безотходной технологии получения железоокисного пигмента и железорудных брикетов.

Методы исследований. Для решения поставленных задач использовались следующие методы исследований: химический, фазовый и термогравиметрический; электронная микроскопия; технологические методы исследования руд на обогатимость и брикетируемость.

Научные положения, выносимые на защиту:

- Эффективность классификации гематитовых руд увеличивается при использовании мокрого способа, за счёт разрушения флокул (гранул) водой, образующихся при измельчении сухим способом.

- Закономерности упрочнения брикетов при колебаниях гранулометрического состава брикетируемой шихты позволяют варьировать и снижать расход связующей добавки (жидкого стекла) и времени сушки железорудных брикетов.

Научная новизна работы:

- установлена зависимость, связывающая содержание магнитного железа, укрывистость и выход красного железоокисного пигмента (слива) от его крупности, при обогащении гематитовой руды гидравлической классификацией;

- получена экстремальная зависимость, показывающая как влияют тонкие классы мартитовой руды на прочностные свойства брикетов;

- разработана номограмма брикетирования позволяющая определять оптимальный расход жидкого стекла при варьировании давления прессования и содержания класса минус 0,074 мм в мартитовой руде;

- разработана номограмма брикетирования, позволяющая определять оптимальный расход жидкого стекла при изменении содержания в мартитовой руде класса минус 0,074 мм и отходов производства красного железоокисного пигментов;

- дано математическое описание с помощью уравнений линейной регрессии:

- времени сушки железорудных брикетов от расхода связующей добавки;

- прочности на сжатие брикетов от давления прессования, содержания класса минус 0,074 мм мартитовой руды и жидкого стекла;

- прочности на сжатие брикетов от содержания класса минус 0,074 мм мартитовой руды, отходов производства красного железоокисного пигмента и жидкого;

- содержание железа в железорудных брикетах от содержания класса мартитовой руды минус 0,074 мм, отходов производства красного железоокисного пигмента и жидкого стекла.

Практическое значение работы:

- разработана мокрая технологическая схема обогащения гематитовой руды, позволяющая получать кондиционный красный железоокисный пигмент (отвечающего международным стандартам качества);

- предложен метод варьирования и оптимизации расхода основной связующей добавки (жидкого стекла) и времени сушки брикетов;

- разработана технология утилизации отходов цикла получения пигмента, в качестве дополнительной связующей добавки при брикетировании мартитовой руды, с варьированием и снижением расхода основной связующей добавки (жидкого стекла) и времени сушки брикетов.

Апробация работы. Основные материалы диссертации докладывались и обсуждались на научных конференциях студентов и молодых учёных «Полезные ископаемые России и их освоение» (Санкт – Петербург, 2004 – 2006 гг.), Международной научно – практической конференции «Совершенствование оборудования и технологий для получения дисперсных материалов» (Санкт – Петербург, 2004 г.), Всероссийской научно – практической конференции «Новые технологии в металлургии, химии, обогащении и экологии» (Санкт – Петербург, 2004 г.), Молодёжной научно – практической конференции проводимой в рамках Уральской горнопромышленной декады (Екатеринбург, 2004 – 2005 гг.), Х Всероссийской конференции по проблемам науки и высшей школы «Фундаментальные исследования в технических университетах» (Санкт – Петербург, 2006 г.).

Публикации. По теме диссертации опубликовано: 4 статьи, 6 тезисов докладов на международных и российских конференциях.

Структура и объём работы. Диссертация изложена на 211 страницах и состоит из введения, 5 разделов, заключения, 80 библиографических источников, 73 таблиц, 102 рисунков и 2 приложений.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении работы представлена постановка задач и общая характеристика результатов работ.

Первый раздел посвящён анализу и классификации способов получения железоокисных пигментов и окускования железных руд. В нём анализируются технологические особенности получения железоокисных пигментов и практика окускования железных руд, рассмотрены основные направления аппаратурного оформления и задачи исследований.

Во втором разделе описана комплексная характеристика рудной залежи месторождения мартито–гематитовых железных руд, изучен вещественный состав и проведён микроскопический анализ проб двух типов руд – гематитовой руды (типа «краски») и мартитовой руды (типа «синька»).

В третьем разделе представлены результаты исследований по дроблению, измельчению, классификации и обогащению основными способами гематитовой руды (при отделении от неё примеси магнетита). Также определены закономерности сгущения, фильтрации, сушки и обжига пигментного сорта руды и обоснованы технологические параметры, обеспечивающие условия для создания обогатительной установки.

В четвёртом разделе обоснованы закономерности брикетирования и сушки железорудных брикетов.

Пятый раздел включает разработку технологии переработки железной мартито-гематитовой руды с получением красного железоокисного пигмента и железорудных брикетов.

1-ое защищаемое положение

Различают два основных способа получения красного природного железоокисного пигмента: сухой и мокрый. Сухим способом перерабатывают сырье с значительным содержанием крупного песка, известковых включений, гальки и др. Мокрый способ сложнее и дороже сухого, и пригоден для обогащения более загрязненного сырья; кроме того, этот способ позволяет выделять самые тонкие классы руды, обладающие наилучшими пигментными свойствами. В настоящее время в России природный железоокисный пигмент не производится.

При проведении исследований по измельчению и классификации руды (влажностью 0,3 %) сухим способом было установлено, что увеличение времени измельчения не приводит к увеличению массовой доли тонкого класса минус 0,05 мм, а напротив приводит к незначительному его снижению.

Полученные результаты говорят о том, что в ходе измельчения начинают образовываться своеобразные флокулы (гранулы) снижающие эффективность сухого способа рудоподготовки. Для подтверждения данного эффекта был изучен вещественный состав и проведён микроскопический анализ пробы гематитовой руды.

По данным минералогического исследования гематитовая руда содержит следующие рудные минералы: гематит – 50 %, магнетит – 15,3 %, гидроокислы железа – 30,2 %. Присутствуют глинистые минералы в количестве 4,0 %. Частички руды, в естественном состоянии, имеют округлые, изометричные очертания и их размер составляет в основной массе от долей до 50 микрометров. Руда имеет склонность к скатыванию в шарики различного размера.

Из порошка были изготовлены искусственные полированные аншлифы, которые были изучены на электронном микроскопе CamScan IV с энергодисперсионным спектрометром. Результаты анализа представлены на рис. 1.

| Рис. 1. Микрофотография искусственного аншлифа под электронным микроскопом в отражённом свете приготовленного из порошка гематитовой руды |

По результатам проведённого микроскопического исследования гематитовой руды было установлено, что при измельчении происходит образование флокул (гранул), центрами которых являются частички магнетита, вокруг которых сосредоточены окислы и гидроокислы железа. Для успешной сепарации тонкодисперсного краскового пигмента необходимо провести разрушение гранул. Для этого применялись разные варианты, включающие применение солей, щелочей, чистой и оборотной воды. Наиболее экономичным вариантом разрушения флокул является применение свежей и оборотной воды.

Механизм разрушения флокул можно описать следующим образом: c увеличением содержания влаги (во флокуле), растёт объём капиллярной воды, поры и капилляры увеличиваются, давления в них уменьшаются, увеличиваются расстояния между частицами твёрдой фазы, возникают препятствия для проявления межмолекулярных сил и, следовательно, прочность флокулы уменьшается вплоть до её разрушения.

Для подтверждения гипотезы флокулообразования при измельчении был проведен мокрый ситовой анализ. В табл. 1 представлены сравнительные результаты сухого и мокрого ситовых анализов руды измельчённой в шаровой мельнице сухим способом.

Таблица 1

Сравнительные результаты мокрого и сухого ситовых анализов руды измельчённой сухим способом

| Крупность класса, мм | Выход, % | |

| «Сухой» ситовой анализ | «Мокрый» ситовой анализ | |

| + 0,10 | 17,1 | 8,7 |

| - 0,10 + 0,05 | 54,7 | 9,8 |

| - 0,05 + 0,00 | 28,2 | 81,5 |

| Итого: | 100,0 | 100,0 |

Сравнительные результаты сухого и мокрого измельчения приведены на рис. 2. При мокром измельчении использовалась мокрая классификация, а при сухом соответственно сухая. Видно значительное преимущество мокрого способа рудоподготовки перед сухим.

| Рис. 2. Сравнительные результаты сухого и мокрого способов рудоподготовки |

По результатам исследований была спроектирована мокрая технологическая схема получения красного железоокисного пигмента (рис. 3).

Также, очевидно, не следует исключать необходимость введения (в случае «неблагоприятного» минералогического состава, когда количество магнетита и других темноцветных минералов в исходном питании увеличивается) дополнительных операций, таких как мокрая магнитная сепарации, либо отсадка или иной гравитационный процесс. В случае необходимости схема может еще «достроится» путем введения сепарации измельченного продукта.

2-ое защищаемое положение

В последнее время большое внимание при брикетировании полезных ископаемых уделяется изучению роли различных классов крупности на прочностные свойства брикетов. Известно, что введение тонких классов, приводит к повышению прочностных характеристик брикетов, хотя имеют место случаи, когда процесс брикетирования тонкодисперсных материалов идёт неудовлетворительно. Более глубокое и детальное изучение процесса брикетирования тонкодисперсных материалов позволит восполнить пробел в теоретической базе и повысить эффективность процесса брикетирования.

Рис. 3. Технологическая схема получения красного железоокисного пигмента. 1,5 – вибрационный грохот; 2 – питатель ленточный; 3 – конвейер ленточный; 4 – дробилка КИД; 6, 15 – зумпф; 7,16 – насос; 8 – мельница шаровая; 9 – гидравлический классификатор; 10 – сгуститель; 11 – пресс-фильтр; 12 – сушилка; 13 – пароструйная мельница; 14 – мокрый пылеуловитель; 18 – бункер силосный.

Исследованиям на брикетируемость без связующих добавок подверглась мартитовая руда крупностью – 5 + 0; – 3 + 0; – 1 + 0 мм. Было установлено, что наиболее прочные брикеты образуются из класса – 5 + 0 мм, а наиболее слабые из класса – 1 + 0 мм.

Полученные данные не согласовались с известными, что со снижением крупности частиц прочность брикетов повышается. Для изучения и поиска причины данного эффекта было проведено несколько серий опытов.

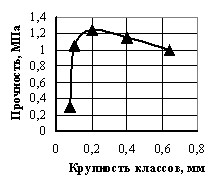

Изучалась роль тонких классов крупности (рис. 4) и влияние добавок к брикетируемой руде данных классов на прочностные свойства брикетов (рис. 5). Установлено, что наиболее прочные брикеты образуются из класса – 0,2 + 0,1 мм, наименее прочные из класса - 0,074 + 0,0 мм.

| Рис. 4. Влияние тонких классов руды на прочностные свойства брикетов |

Добавка класса - 0,074 + 0,0 мм к руде крупностью – 5 + 0,4 мм приводит к разупрочнению брикетов. Наиболее слабые брикеты (0,3 МПа) состояли на 100 % из добавляемого класса.

Для изучения эффекта разупрочнения брикетов, при добавке класса минус 0,074 мм, была изучена его микроскопическая структура в естественном состоянии на бинокулярном микроскопе Leica.

Было установлено, что класс минус 0,074 мм представлен плоскими частицами с зеркальными поверхностями. С помощью полученных данных можно объяснить, почему с увеличением класса минус 0,074 мм прочность брикетов снижается. При контакте тонких частиц класса минус 0,074 мм с более крупными (округлыми) частицами, не происходит их надёжного сцепления. Сила сцепления снижается, если контактируют две плоские частички. Таким образом, в объёме брикета возникают разупрочнённые участки. С увеличением массовой доли класса минус 0,074 мм в брикете количество разупрочненных участков увеличивается и прочность брикета снижается.

| Рис. 5. Влияние добавок к брикетируемой шихте (кл. – 5,0 + 0,4 мм) узких классов крупности мартитовой руды на прочностные свойства брикетов |

По данным геологической службы, содержание класса минус 0,074 мм в руде колеблется от 30 до 80 %. Ранее было установлено, что при увеличении содержания данного класса в брикете снижается его прочность, и было принято решение изучить более основательно влияние данного класса и возможность варьировать и оптимизировать расход связующей добавки. В результате проведённых исследований была построена номограмма (рис. 7), по которой, зная давление прессования и массовую долю класса минус 0,074 мм в руде, можно определить минимальный расход жидкого стекла при добавке которого будут образовываться брикеты отвечающих требованиям качества (прочность на одноосное сжатие ![]() 6 МПа). Например, содержание класса минус 0,074 мм в руде 40 %, давление прессования 50 МПа, тогда расход жидкого стекла составит 2 %.

6 МПа). Например, содержание класса минус 0,074 мм в руде 40 %, давление прессования 50 МПа, тогда расход жидкого стекла составит 2 %.

При производстве красного железоокисного пигмента образуются отходы, выход которых составляет 65-70 % от исходной руды. Содержание железа в отходах сопоставимо с содержанием этого компонента в богатых концентратах, поэтому данные отходы являются перспективным объектом для вовлечения в переработку.

Рис. 6. Номограмма для определения расхода жидкого стекла от меняющегося давления прессования и содержания тонкого класса мартитовой руды минус 0,074 мм для получения брикетов заданного качества

Одним из направлений утилизации отходов производства красного железоокисного пигмента является использование их в пирометаллургии в качестве связующей добавки при изготовлении железорудных брикетов для доменной плавки железа.

По результатам исследований, представленных на рис. 7, предложен способ варьирования и снижения расхода жидкого стекла при изменении содержания в мартитовой руде класса минус 0,074 мм от 30 до 80 % и отходов производства красного железоокисного пигмента в количестве от 0 до 50 % без потери прочности брикета и содержания железа.

Рис. 7. Номограмма для определения расхода жидкого стекла от меняющегося содержания тонкого класса мартитовой руды минус 0,074 мм и отходов производства красного железоокисного пигмента для получения брикетов заданного качества

Кроме решения задачи по варьированию расхода жидкого стекла была успешно решена другая, но не менее важная задача – варьирование времени сушки сырых брикетов при различном расходе жидкого стекла. В опытах изменялся расход жидкого стекла и добавлялось необходимое количество воды для получения брикетов с влажностью 4,5 %. Сушка производилась в сушильном шкафу при постоянной температуре 120 0С. Измерение массы брикетов производилось каждые 5 минут. Установлено, что при увеличении расхода жидкого стекла с 1 до 9 % время сушки брикетов увеличивается со 100 до 150 минут.

Введение связующих добавок, при брикетировании руд, приводит к изменению среднего содержания ценного компонента. Аналитическим способом установлены зависимости изменения содержания общего железа при изменении содержания в брикете связующих добавок: отходов производства красного железоокисного пигмента, в количестве от 0 до 50 %, жидкого стекла от 1 до 6 %, мартитовой руды класса минус 0,074 от 30 до 80 %.

В результате проведённых исследований влияния различных добавок при брикетировании на прочность при сжатии, времени сушки, и содержания железа в брикете было установлено, что:

а) для определения прочности на сжатие брикетов может быть использовано регрессионное уравнение:

Рсж = 2,9 + 1,62(![]() ) - 0,092(

) - 0,092(![]() ) + 0,085(Рпресс), (1)

) + 0,085(Рпресс), (1)

где ![]() - массовая доля класса мартитовой руды минус 0,074 мм в брикете, %; Рсж – прочность брикетов на сжатие, МПа;

- массовая доля класса мартитовой руды минус 0,074 мм в брикете, %; Рсж – прочность брикетов на сжатие, МПа; ![]() - расход жидкого стекла, %; Рпресс – давление прессования, МПа.

- расход жидкого стекла, %; Рпресс – давление прессования, МПа.

б) для определения прочности на сжатие брикетов (с использованием отходов производства красного железоокисного пигмента) может быть использовано регрессионное уравнение:

Рсж = 7,3 + 1,332(![]() ) + 0,085(

) + 0,085(![]() ) – 0,102(

) – 0,102(![]() ), (2)

), (2)

где Рсж – прочность брикетов на сжатие, МПа; ![]() - массовая доля (в брикете) отходов производства красного железоокисного пигмента, %.

- массовая доля (в брикете) отходов производства красного железоокисного пигмента, %.

в) содержание железа в брикете (при меняющемся содержании железа в руде) определяется уравнением:

![]() = 63,043 + 0,001(

= 63,043 + 0,001(![]() ) + 0,009(

) + 0,009(![]() ) –

) –

- 0,672(![]() ) + (63,043 -

) + (63,043 -![]() ), (3)

), (3)

где ![]() - массовая доля железа в брикете, %;

- массовая доля железа в брикете, %;![]() - массовая доля железа в руде, %.

- массовая доля железа в руде, %.

г) время сушки железорудных брикетов (от расхода связующей добавки) определяется уравнением;

Тсуш = 6,25 (![]() ) + 95,75, (4)

) + 95,75, (4)

где Тсуш – время сушки, мин; ![]() - расход жидкого стекла, %.

- расход жидкого стекла, %.

Зависимости технологических свойств брикетов (прочность, время сушки, содержание железа) от расходов индивидуальных связующих добавок характеризуются значением R2 = 0,92 – 0,99.

Рис. 8. Схема цепи аппаратов установки для получения железорудных брикетов

В итоге исследований была разработана и предложена технология брикетирования богатой железной руды с использованием отходов производства красного железоокисного пигмента в качестве одной из связующих добавок (рис. 8). Технология включает предварительное обезвоживание отходов фильтрацией на пресс – фильтре, смешивание с железной рудой и другими связующими добавками, брикетирование композитной смеси, искусственную сушку влажных брикетов.

ВЫВОДЫ

1. Установлено, что при измельчении руды сухим способом образуются флокулы (гранулы) негативно влияющие на качество получаемого пигмента. Применение мокрого способа обогащения гематитовой руды позволяет увеличить выход готового класса минус 0,05 мм с 30 до 95 %.

2. Установлена зависимость, связывающая содержание магнитного железа, укрывистость и выход красного железоокисного пигмента (слива) от его крупности при обогащении гематитовой руды гидравлической классификацией. При увеличении крупности слива с 10 до 50 мкм увеличивается: содержание магнитного железа с 0,27 до 1,9 %; укрывистость c 7 до 20 %; выход с 30 до 75 %.

3. Аналитическим способом выведены основные закономерности влияния расхода связующих добавок на химический состав железорудных брикетов. Показано, что содержание связующей добавки в брикете не должно превышать 13 %, при этом массовая доля железа в брикете снижается с 63 до 59 %.

4. Экспериментально установлены зависимости прочностных показателей брикетирования мартитовой руды с различными связующими добавками (бентонитовая глина, портландцемент, жидкое стекло, чугунная стружка; известняк, известь пушонка, каустический магнезит, отходы производства красного железоокисного пигмент и комбинированная добавка). Показано, что требованиям качества отвечают брикеты, где в качестве связующей добавки использовалось жидкое стекло.

5. Обосновано использование отходов производства красного железоокисного пигмента, в качестве дополнительной связующей добавки, что позволит повысить содержание железа в брикете с одновременным снижением расхода жидкого стекла и неизменными прочностными характеристиками брикета.

6. Разработаны две номограммы брикетирования, с помощью которых можно определить оптимальный расход жидкого стекла при изменении давления прессования (от 30 до 70 МПа), гранулометрического состава мартитовой руды (от 30 до 80 % класса минус 0,074 мм), массовой доли отходов производства красного железоокисного пигмента (до 50 %). В зависимости от расхода жидкого стекла (0,8 – 6,0 %) варьируется время сушки брикетов от 100 до 135 минут.

7. Получены регрессионные уравнения, связывающие технологические свойства брикетов (прочность, время сушки, содержание железа) от расходов индивидуальных связующих добавок.

8. Предложена комплексная технология получения красного железоокисного пигмента и брикетирования железной мартитовой руды с использованием отходов производства красного железоокисного пигмента в качестве дополнительной связующей добавки.

9. Ожидаемый экономический эффект:

- при производстве красного железоокисного пигмента за счёт предлагаемого (не химического) способа составит ~ 25 млн. рублей в год (при годовой производительности цеха по пигменту Qгод = 25000 тыс. тонн);

- при производстве брикетов за счёт снижения расхода жидкого стекла и природного газа составит ~ 5 млн. рублей в год (при годовой производительности цеха по брикетам Qгод = 250 тыс. тонн). Кроме того, дополнительно будет извлекаться в год около 10000 тонн чугуна и будет решена экологическая проблема, связанная с утилизацией отходов производства красного железоокисного пигмента.

Основные положения диссертации опубликованы в работах:

1. Ленёв Л.А. Технология брикетирования железорудного концентрата Ковдорского ГОКа / Материалы общероссийской Научно – практической конференции. - Иркутск: ИрГТУ, 2004.- С. 13–18.

2. Ленёв Л.А. К вопросу о закономерностях брикетирования // Записки Горного института. Полезные ископаемые России и их освоение. - СПб: СПГГИ, 2004.- С. 154–156.

3. Ленёв Л.А. К вопросу об энергетических закономерностях брикетирования // Материалы Уральской горнопромышленной декады. - Екатеринбург: Изд-во УГГГА, 2004.- С. 306–307.

4. Тихонов О.Н. О возможности применения рыхлых железно–слюдково–мартитовых руд Яковлевского месторождения в металлургическом переделе без обогащения / О.Н. Тихонов, В.Б. Кусков, Л.А. Ленёв // Материалы Уральской горнопромышленной декады. - Екатеринбург: УГГУ, 2005.- С. 137–138.

5. Ленёв Л.А. Основные связующие вещества, используемые при брикетировании железных руд и концентратов / Сборник трудов международной научно-технической конференции «Научные основы и практика переработки руд и техногенного сырья». - Екатеринбург: Изд-во АМБ, 2005.- С. 97–101.

6. Тихонов О.Н. Разработка экологически чистой технологии получения краскового (пигментного) сорта руды для лакокрасочной промышленности / О.Н. Тихонов, В.Б. Кусков, Л.А. Ленёв / Сборник трудов международной научно-технической конференции «Научные основы и практика переработки руд и техногенного сырья». - Екатеринбург: Изд-во АМБ, 2006.- С. 170–174.

7. Ленёв Л.А. Изучение состава и выбор метода окускования порошковатой железной руды // Записки Горного института. Полезные ископаемые России и их освоение. - СПб: СПГГИ, 2006.- С. 212–213.

8. Ленёв Л.А. Разработка технологии брикетирования железной руды с варьированием связующей добавки и времени сушки брикетов // Материалы Уральской горнопромышленной декады. - Екатеринбург: Изд-во УГГУ, 2006.- С. 124–125.

9. Ленёв Л.А. Утилизация отходов производства красного железоокисного пигмента на основе брикетирования // Материалы Х Всероссийской конференции по проблемам науки и высшей школы «Фундаментальные исследования в технических университетах». - СПб: СПГТУ, 2006.- С. 386–387.

10. Ленёв Л.А. Изучение брикетируемости богатой железной руды со связующими добавками / Сборник трудов II Всероссийской школы–семинара молодых учёных (Леоновские чтения). - Иркутск: ИрГТУ, 2006.- С. 20–26.