Научные основы процесса тонкого гидравлического вибрационного грохочения и разработка новых схем обогащения магнетитовых руд

На правах рукописи

ПЕЛЕВИН АЛЕКСЕЙ ЕВГЕНЬЕВИЧ

НАУЧНЫЕ ОСНОВЫ ПРОЦЕССА ТОНКОГО ГИДРАВЛИЧЕСКОГО ВИБРАЦИОННОГО ГРОХОЧЕНИЯ И РАЗРАБОТКА НОВЫХ СХЕМ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД

Специальность 25.00.13 – «Обогащение полезных ископаемых»

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

доктора технических наук

Екатеринбург - 2011

Работа выполнена в ФГБОУ ВПО «Уральский государственный горный университет».

Научный консультант –

доктор технических наук, профессор Козин Владимир Зиновьевич.

Официальные оппоненты:

доктор технических наук, профессор Чижевский Владимир Брониславович;

доктор технических наук Хопунов Эдуард Афанасьевич;

доктор технических наук Газалеева Галина Ивановна.

Ведущая организация – Институт горного дела УрО РАН.

Защита состоится «20» октября 2011 г. в 13 00 часов на заседании диссертационного совета Д 212.280.02 при ФГБОУ ВПО «Уральский государственный горный университет», 2-й учебный корпус, ауд. 2142 по адресу:

620144, ГСП, г. Екатеринбург, ул. Куйбышева, 30.

С диссертацией можно ознакомиться в библиотеке ФГБОУ ВПО

«Уральский государственный горный университет».

Автореферат диссертации разослан « » ________________2011 г.

Учёный секретарь диссертационного

совета доктор технических наук,

профессор В. К. Багазеев

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Для промышленности чёрной металлургии России и других стран мира характерно постоянное увеличение объёмов добычи и обогащения магнетитовых руд. При этом массовая доля железа в добываемых рудах постоянно снижается и повышаются требования к качеству железных концентратов. Для компенсации ухудшения качества руды на фабриках усложняются технологические схемы измельчения и обогащения. В основном это связано с увеличением тонины помола готовых продуктов, что приводит к росту затрат на измельчение.

Повышение качества магнетитовых концентратов снижает затраты металлургического передела. Кроме этого, наблюдается устойчивая тенденция к увеличению бездоменного производства стали в электропечах. Дефицит лома чёрных металлов увеличивает спрос на его заменитель – металлизованный продукт из высококачественного концентрата.

К настоящему времени действующие обогатительные фабрики достигли предела по увеличению производительности. Повышение качества концентратов при увеличении объёмов производства и доли добываемых труднообогатимых руд невозможно при имеющихся схемах обогащения и количестве оборудования. Для решения этой проблемы необходимо внедрение новых процессов, аппаратов и технологических решений, позволяющих не только не снижать экономические показатели передела обогащения, но и улучшать их.

Одним из путей развития схем обогащения магнетитовых руд, позволяющим увеличивать производительность технологических секций или (и) повышать качество концентратов, является использование технологии с тонким гидравлическим грохочением. Применение тонкого грохочения является одним из наиболее перспективных и развивающихся направлений развития технологий обогащения магнетитовых руд, с которым во многом связан дальнейший прогресс в этой области. Тонкое вибрационное грохочение к настоящему времени является новым процессом, недостаточно изученным и описанным.

Теория и закономерности разработаны в основном для процесса «сухого» грохочения. Для процесса тонкого вибрационного грохочения не разработаны его теоретические основы и не оценена эффективность применения этого метода не только в различных вариантах технологий, но и применительно к различным промышленным типам магнетитовых руд. Поэтому тонкое грохочение необходимо рассмотреть как самостоятельный метод обогатительной технологии.

Объект исследований – схемы обогащения магнетитовых руд.

Предмет исследований – закономерности тонкого гидравлического вибрационного грохочения.

Цель работы – разработка рациональных технологий обогащения магнетитовых руд с применением тонкого грохочения.

Идея работы заключается в выделении с помощью тонкого грохочения легкообогатимого сорта руды, последующее измельчение и обогащение которого позволяет увеличить массовую долю железа в концентрате или (и) снизить удельные затраты на переработку руды.

Научные положения, выносимые на защиту:

1. Для основных промышленных типов магнетитовых руд с различной рудной вкрапленностью на стадиях измельчения и обогащения в качестве признаков разделения кроме магнитной восприимчивости и плотности следует использовать крупность.

2. Вероятность просеивания частиц через сито зависит кроме крупности частицы от фракционного состава материала в рабочем объёме и от взаимодействия частиц над отверстием сита. Количественная оценка сегрегации определяется величиной извлечения мелких частиц под решето и соотношением мелких и крупных частиц на решете грохота.

3. Математическая модель процесса вибрационного гидравлического тонкого грохочения должна включать: описание процесса виброперемещения твёрдой фазы по деке с учётом гидродинамических сил; описание процесса осаждения взвешенных твёрдых частиц на сито грохота; расчёт скорости движения твёрдой частицы и воды в отверстии сита; расчёт продольной скорости движения жидкой фазы; расчёт выхода твёрдых частиц и воды под сито грохота с учётом процесса сегрегации и вероятности просеивания для любого промежутка времени.

4. Максимальная эффективность грохочения достигается при соответствии размера отверстия сита, амплитуды и частоты виброколебаний гидравлического грохота фракционному составу исходного продукта. Оптимальное значение массовой доли твёрдого в питании гидравлического грохота и его предельная производительность зависят от размера отверстий сита и от фракционного состава исходного продукта.

5. Сепарационная характеристика грохота должна выражать: попадание в подрешётный продукт частиц продолговатой формы с одним размером, превышающим размер отверстия сита; снижение извлечения в подрешётный продукт тонких фракций (-0,045 мм) по сравнению с извлечением более крупных фракций.

6. Рациональные схемы обогащения, обеспечивающие повышение качества концентрата или (и) снижение удельных затрат на переработку руды, включают операции тонкого грохочения и операции раздельного последовательного измельчения и обогащения подрешётного и надрешётного продуктов грохота. Измельчение и обогащение подрешётного продукта грохота позволяют получить высококачественный концентрат.

Научная новизна результатов состоит в следующем.

Установлено, что для основных промышленных типов магнетитовых руд для повышения массовой доли железа в концентрате в качестве физических свойств, используемых при разделении, кроме магнитной восприимчивости и плотности следует использовать крупность.

Разработана модель вероятности просеивания частиц через сито, учитывающая фракционный состав исходного продукта по крупности на решете и взаимодействие частиц над отверстием сита, проявляющееся в возможности одновременного просеивания нескольких частиц. Для определения фракционного состава исходного материала над отверстием сита разработана количественная модель процесса сегрегации.

Разработана динамическая математическая модель процесса тонкого гидравлического вибрационного грохочения, позволяющая качественно и количественно исследовать процесс и результаты разделения с получением общепринятых показателей и характеристик.

Установлены зависимости между показателями грохочения и свойствами исходного продукта, параметрами и режимами работы грохота.

Получена новая сепарационная характеристика грохота, отличающаяся от общепринятой сепарационной характеристики попаданием в подрешётный продукт частиц продолговатой формы с одним размером, превышающим размер отверстия сита, и снижением извлечения в подрешётный продукт тонких фракций (-0,045 мм) по сравнению с извлечением более крупных фракций.

Технологической задачей тонкого грохочения в новых схемах обогащения является не выделение готового по крупности продукта, а выделение продукта, подготовленного для получения из него после измельчения высококачественного железного концентрата.

Методы исследований: обобщение и анализ научно-технической информации; определение гранулометрических, денсиметрических и магнитных характеристик продуктов; методы химического, рентгенофлуоресцентного, фазового, магнитного анализов; магнитные измерения с помощью датчиков Холла; методы прикладной математики и механики, математической статистики и теории вероятностей, математического и физического моделирования; численные методы расчёта; методы расчёта схем обогащения. Экспериментальная проверка результатов теоретических исследований выполнялась в лабораторных и промышленных условиях.

Обоснованность и достоверность научных положений, выводов и рекомендаций подтверждается экспериментальными комплексными исследованиями, выполненными для основных промышленных типов магнетитовых руд с различной рудной вкрапленностью, дублированием лабораторных экспериментов, большим объёмом исследований в условиях действующих фабрик с положительными результатами, сходимостью результатов моделирования с результатами промышленных экспериментов. Максимальные ошибки составили ±9,62 и ±4,06 % при доверительной вероятности 95 % соответственно для выхода подрешётного продукта и массовой доли класса -71 мкм в нём.

Практическая значимость работы.

Для прогноза результатов и исследования процесса гидравлического грохочения разработана математическая модель.

Выполнена систематизация результатов промышленных испытаний тонкого грохочения и его сравнение с другими процессами разделения магнетитовых руд. Для основных промышленных типов магнетитовых руд с различной рудной вкрапленностью оценена возможность получения высококачественных концентратов и возможность использования тонкого грохочения для стадиального выделения концентрата.

Разработаны новые схемы обогащения магнетитовых руд для получения высококачественных концентратов с использованием тонкого грохочения.

Реализация результатов работы. Разработанные в диссертации математические модели, методы и методики оценки обогатимости, конструкции магнитных сепараторов и технологические схемы использованы в научно-исследовательских работах, выполненных в разные годы для промышленных предприятий, в том числе для ОАО КГОК «Ванадий», ОАО «Высокогорский ГОК», ОАО «Святогор», ООО «Кимкано-Сутарский ГОК». Разработанные технологии с использованием тонкого грохочения испытаны в лабораторных и промышленных условиях, и часть из них внедрена в производство, что подтверждено актами испытаний и внедрения. Применение тонкого грохочения для стадиального выделения концентрата на ОАО КГОК «Ванадий» обеспечило для двух технологических секций снижение себестоимости переработки руды на 2,4 млн. руб. в год (2007 г.).

Разработанные в диссертации методики лабораторных исследований, программы моделирования и лабораторные сепараторы использованы в учебном процессе кафедры ОПИ УГГУ и в учебном пособии с грифом УМО вузов РФ по образованию в области горного дела.

Апробация работы. Основные положения диссертационной работы докладывались и обсуждались: на международном совещании «Научные основы и прогрессивные технологии переработки труднообогатимых руд и техногенного сырья благородных металлов» (Плаксинские чтения) (г. Екатеринбург, 2001 г.); международных научно-практических конференциях «Научные основы и практика переработки руд и техногенного сырья» (г. Екатеринбург, 2002-2011 гг.); Уральской горнопромышленной декаде (г. Екатеринбург, 2004-2007 гг.); научном симпозиуме «Неделя горняка» (г. Москва, 2007 г.); Уральском горно-промышленном форуме «Горное дело, оборудование, технологии» (г. Екатеринбург, 2007, 2009 гг.); международном научно-практическом семинаре памяти В.А. Олевского «Проблемы дезинтеграции минерального и техногенного сырья в горной промышленности и строительной индустрии» (г. Ставрополь, 2009 г.); технических совещаниях ОАО КГОК «Ванадий» (2003-2008 гг.), ОАО «Высокогорский ГОК» (2004, 2005 гг.), ОАО «Святогор» (2008 г.), ООО «Петропавловск Чёрная металлургия» (2010-2011 гг.).

Публикации. Основные положения диссертации опубликованы в 53 научных работах, в том числе в 22 статьях в рецензируемых научных журналах, входящих в перечень ВАК, двух монографиях, учебном пособии с грифом УМО вузов РФ по образованию в области горного дела, трёх авторских свидетельствах СССР, патенте РФ, свидетельстве РФ на полезную модель.

Вклад автора в публикации, выполненные в соавторстве: формирование основной идеи; анализ имеющейся априорной информации; постановка задач исследований; разработка математических моделей и их реализация; разработка методик лабораторных исследований и промышленных испытаний; участие в исследованиях и испытаниях; математическая обработка и интерпретация полученных результатов; написание текстовой части публикаций и публичных докладов.

Объём и структура работы. Диссертация состоит из введения, семи глав, заключения и содержит 399 страниц машинописного текста, 135 рисунков, 53 таблицы, список использованной литературы из 218 наименований и четыре приложения.

СОДЕРЖАНИЕ РАБОТЫ

Анализ современного состояния технологии обогащения магнетитовых руд.

Схемы обогащения магнетитовых руд построены по принципу стадиального измельчения и магнитной сепарации с выделением хвостов после каждой операции изменения крупности продукта. Готовый концентрат получается после последней стадии измельчения в последней стадии магнитной сепарации.

Значительный вклад в развитие технологии обогащения железных руд внесли: В.Г. Деркач, В.И. Кармазин, В.В. Кармазин, С.Г. Евсиович, И.С. Журавлёв, В.Л. Егоров, Л.А. Ломовцев, И.К. Младецкий, А.Н. Марюта, П.Е. Остапенко, Б.М. Пирогов, В.А. Чантурия, В.М. Авдохин.

Повышение качества железных концентратов. Среди ГОКов России только Лебединский ГОК получает высококачественный концентрат с массовой долей железа более 69,5 %.

К основным технологиям и методам повышения качества концентрата относятся: 1 – доизмельчение и магнитное обогащение; 2 – флотация; 3 – сепарация в переменных магнитных полях; 4 – разделение по крупности.

Использование грохотов и гидроциклонов для повышения качества железных концентратов на ГОКах России позволяет рассматривать разделение по крупности в качестве основного метода доводки концентрата. Наиболее эффективным аппаратом для этой технологии является вибрационный грохот.

Недостатки всех технологий повышения качества концентратов вытекают из их построения, так как только в конце схемы готовый концентрат разделяется на два продукта – богатый концентрат и труднообогатимый промпродукт, при дообогащении которого получается рядовой концентрат и хвосты с повышенной массовой долей железа. Использование схем доводки концентратов приводит к увеличению удельных затрат на обогащение. Тем не менее ГОКи используют эти схемы, так как прирост прибыли, полученной от повышения качества концентрата, превышает прирост затрат на обогащение руды.

Снижение удельных затрат на переработку руды. К основным технологиям и методам снижения удельных затрат на переработку руды относят: 1 – повышение индукции магнитного поля сепараторов операций СМС и ММС первой стадии; 2 – применение автоматизированных установок «гидроциклон-насос»; 3 – использование тонкого грохочения в замкнутом цикле измельчения; 4 – технологию со стадиальным получением готового концентрата.

Промышленные испытания вибрационных грохотов показали эффективность их применения в технологии стадиального выделения концентрата.

Техническая, технологическая и теоретическая база тонкого грохочения.

В настоящее время в России основным разработчиком оборудования для тонкого грохочения является ОАО «Механобр-Техника». На железообогатительных фабриках России применяют вибрационные гидравлические грохоты корпорации «Derrick» (США). Другие компании также выпускают гидравлические вибрационные грохоты, например грохоты PFS-44500 («Knelson-Sizetec»); «Crush»; GPS II–1200-3 («NHI»). Разработаны грохоты-бутары, заменяющие спиральные классификаторы в первой стадии измельчения (ООО «Ресурс»).

Технологии обогащения магнетитовых руд с использованием тонкого грохочения принципиально можно разделить на три группы: 1 – применение тонкого грохочения для повышения качества концентрата; 2 – использование тонкого грохочения для стадиального получения концентрата перед последней стадией измельчения; 3 – применение тонкого грохочения в замкнутом цикле измельчения вместо гидроциклонов.

Для описания процесса грохочения наиболее перспективным является использование компьютерного моделирования с применением методов динамики частиц и дискретных элементов, что отмечается в работах В.А. Арсентьева, И.И. Блехмана, Л.И. Блехмана, Л.А. Вайсберга, К.С. Иванова, А.М. Кривцова.

Физические свойства магнетитовых продуктов и место тонкого грохочения в схемах обогащения железных руд.

В табл. 1 приведены основные физические свойства классов крупности промпродукта мокрой магнитной сепарации третьей стадии (ММС-III) Качканарского ГОКа. Удельная магнитная восприимчивость и плотность зависят от массовой доли железа в классе крупности. Повышенная массовая доля железа в мелких классах позволяет рассматривать крупность в качестве физического признака разделения при обогащении магнетитовых руд.

Результаты фракционирования магнетитовых промпродуктов по крупности позволяют сделать предварительный прогноз технологических показателей тонкого грохочения и выбрать размер отверстия сита грохота. На рис. 1 приведены кривые, характеризующие зависимость массовой доли железа в подрешётном продукте грохота от размера отверстия его сита. Они характеризуют показатели идеального тонкого грохочения при эффективности 100 % и позволяют в первом приближении судить о массовой доле железа в подрешётном продукте грохота. При разделении промпродукта ММС-III Качканарского ГОКа на сите с а=0,15 мм можно ожидать получение подрешётного продукта с массовой долей железа 57 %. Для точного прогноза результатов разделения необходимо знать сепарационную характеристику грохота.

Таблица 1

Результаты фракционирования по крупности промпродукта МММ-III (КГОК)

| Класс крупности, мм | Выход, % | Массовая доля железа, % | Распределение железа, % | Удельная магнитная восприимчивость, 10-4 м3/кг | Плотность, кг/м3 |

| +0,28 -0,28+0,14 -0,14+0,071 -0,071+0,044 -0,044+0 | 1,1 5,3 31,3 20,1 42,2 | 19,7 36,1 51,4 55,3 62,3 | 0,39 3,44 28,92 19,98 47,26 | 0,67 1,59 3,91 4,15 4,18 | 3556 3924 4339 4524 4603 |

| -0,071+0 | 62,3 | 60,0 | 67,24 | - | - |

| Всего | 100 | 55,6 | 100,00 | - | - |

Тонкое грохочение магнетитсодержащих продуктов – это вид процесса грохочения, используемый в схемах измельчения и обогащения, осуществляемый на ситах с размерами отверстий менее 1 мм, используемый в качестве вспомогательной, подготовительной или самостоятельной операции и обеспечивающий разделение исходного материала с получением обогащённого подрешётного продукта.

В зависимости от вида операции с помощью тонкого грохочения могут решаться следующие технологические задачи.

1. Повышение эффективности работы замкнутого цикла измельчения путём улучшения как технологических показателей готового продукта цикла, так и путём улучшения экономических показателей (сокращение удельных затрат на измельчение и обогащение). Грохоты используются вместо гидроциклонов, как правило, в последней стадии измельчения (рис. 2, а).

2. Подготовка продукта для стадиального выделения концентрата или стадиальное выделение концентрата (рис. 2, б).

3. Разделение измельчённой в I-II стадиях руды на два сорта: легкообогатимый (подрешётный) и труднообогатимый (надрешётный). Каждый сорт должен измельчаться и обогащаться отдельно (рис. 2, в).

4. Повышение качества готового концентрата (рис. 2, г).

Рис. 2. Варианты применения тонкого грохочения в схемах обогащения

магнетитовых руд:

а – замкнутый цикл измельчения; б - стадиальное выделение концентрата; в – разделение промпродукта на два сорта; г – повышение качества концентрата

Вероятность прохождения частиц через сито и процесс сегрегации на вибрационном грохоте.

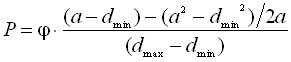

Вероятность просеивания класса крупности будет равна отношению определённого интеграла формулы А.М. Годена к диапазону изменения крупности в классе. После преобразований система формул для расчёта вероятности просеивания будет выглядеть следующим образом:

, при dmах<a;

, при dmах<a;

, при dmin<a и dmах>a; (1)

, при dmin<a и dmах>a; (1)

Р=0, при dmin > a,

где – живое сечение сита; d –размер частицы, мм; a – размер отверстия сита, мм.

Вероятность прохождения частиц через сито грохота с учётом фракционного состава исходного продукта и взаимодействия частиц.

Вероятность просеивания частиц следует определять не для всего объёма материала на сите, а только для рабочего объёма материала.

Рабочим объёмом материала (продукта на решете грохота) будем называть такой объем, из любой точки которого частица за заданный промежуток времени t может достичь поверхности сита. В процессе разделения рабочий объём будет изменяться по длине грохота и во времени.

Вероятность появления над отверстием сита частицы с размером di будет определяться фракционным (объёмным) составом частиц по крупности:

, (2)

, (2)

где i – номер класса крупности; (di) – массовая доля частиц класса крупности в рабочем объёме материала над отверстием сита; i – плотность частиц с размером di, кг/м3; N – число классов крупности.

Общая вероятность прохождения частиц через сито грохота P(-)(di) будет равна произведению вероятности появления частиц над отверстием сита (формула (2)) и вероятности прохождения частиц через сито (система уравнений (1)):

P(-)(di)= P0(di)P(di). (3)

При прохождении основной частицы через отверстие сита, между краем частицы и проволокой сита образуется ещё одно «дополнительное условное отверстие» (аl=a-dl), через которое может пройти частица другого размера. Это проиллюстрировано на рис. 3.

С учётом взаимодействия двух частиц разного размера с di < a общая вероятность просеивания

![]() , (4)

, (4)

где Pа(di)=P(di) – общая вероятность прохождения частиц с di через отверстие сита; Pа(l)(di) – общая вероятность прохождения частиц с di < аl через условное отверстие, образовавшееся при прохождении через отверстие сита другой частицы с крупностью dl; i – номер рассматриваемой частицы; l – номер «других» частиц, образующих условные отверстия: аl =a-dl.

В общем виде вероятность Pа(l)(di) можно записать следующим образом:

, (5)

, (5)

где P0(dl) – вероятность появления частиц с крупностью dl над отверстием сита; Pa(dl) – вероятность прохождения частиц с крупностью dl через отверстие сита; P a-d(l)(di) – вероятность прохождения частиц с крупностью di через условное отверстие, образовавшееся при прохождении через отверстие сита другой частицы с крупностью dl.

Вероятности Pa(dl) и P(a-d(l))(di) рассчитываются по системе уравнений (1).

Конечная формула вероятности просеивания частиц, определяющая возможность одновременного появления над отверстием и просеивания сразу нескольких частиц, запишется следующим образом:

, (6)

, (6)

где l и n – номер и количество классов крупности, частицы которых, проходя через отверстие сита грохота, могут образовывать условные отверстия.

Сегрегация частиц на грохоте.

Процесс сегрегации частиц по крупности на грохоте рассмотрен как совокупность двух, хотя и взаимосвязанных, но отличающихся процессов:

1) замещение мелкими частицами постоянно высвобождающегося объёма над поверхностью сита за счёт выхода под решето мелких частиц;

2) сегрегация частиц на вибрирующей поверхности, основанная на бльшей «подвижности» мелких частиц, которые заполняют промежутки между крупными зёрнами и продвигаются постепенно в нижнюю часть слоя и подклинивают крупные частицы, вытесняя последние в верхний слой материала.

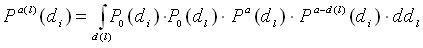

Модель первой составляющей процесса сегрегации.

Количество мелких частиц, попавших из верхних слоёв в рабочий объём материала, будет пропорционально количеству мелких частиц, вышедших под решето. Относительная масса частиц в рабочем объёме материала

![]() , (7)

, (7)

где ![]() и

и ![]() – относительные массы частиц на сите грохота при текущем и предыдущем элементарном акте грохочения;

– относительные массы частиц на сите грохота при текущем и предыдущем элементарном акте грохочения; ![]() – относительная масса частиц, перешедших в подрешётный продукт при текущем акте грохочения;

– относительная масса частиц, перешедших в подрешётный продукт при текущем акте грохочения; ![]() – относительная масса частиц, осевших на решето.

– относительная масса частиц, осевших на решето.

Модель второй составляющей процесса сегрегации.

Целью моделирования является определение изменения относительного объёма частиц различной крупности в рабочем объёме материала. Объёмное распределение частиц по крупности относится только к рабочему объёму материала. Распределение частиц по крупности в верхних слоях будет иным.

Принята шарообразная форма частиц и кубическая укладка частиц в слое. Для оценки соотношения мелких и крупных частиц на деке грохота введены условные понятия. Условный малый шар – шар, включающий в себя суммарный объём всех мелких частиц без пустот (в монолите) на сите грохота. Условный крупный шар – шар, включающий в себя суммарный объём всех крупных частиц без пустот (в монолите) на сите грохота. Условный малый куб – куб, в который вписывается условный малый шар с ребром, равным диаметру этого шара. Условный крупный куб – куб, в который вписывается условный крупный шар с ребром, равным диаметру этого шара.

Рассмотрим следующую гипотезу. На сите грохота находится один условный крупный шар, заключённый в один условный крупный куб. В начальном положении крупный шар занимает 52,36 % объёма крупного куба. Условный малый шар представлен множеством отдельных бесконечно малых шаров с кубической укладкой в слое. Каждый бесконечно малый шар заключён в свой бесконечно малый куб. Суммарный объём бесконечно малых кубов равен объёму условного малого куба. Бесконечно малые кубы могут занимать пустоты условного крупного куба, в котором находится условный крупный шар.

Возможны три варианта наступления второй составляющей сегрегации.

Вариант № 1. На сите грохота преобладающее количество мелких частиц. Мелкие частицы занимают весь объём под условным крупным шаром и поднимают его на высоту, большую, чем диаметр крупного шара. Условная объёмная доля мелких частиц после сегрегации Рм=1. Условная объёмная доля крупных частиц Рк=1-Рм=0. В этом случае в рабочем объёме материала с высотой hр0,5hобщ присутствуют только мелкие частицы. Условие наступления варианта № 1: ![]() >1,2382

>1,2382![]() .

.

Вариант № 2. На сите грохота большое количество мелких частиц. Мелкие частицы занимают весь объём под условным крупным шаром и поднимают его на высоту, меньшую, чем диаметр крупного шара. При этом в рабочем объёме с высотой hр=0,5hобщ присутствуют мелкие и крупные частицы. Условная объёмная доля мелких частиц будет изменяться от 0,5 до 1, а условная объёмная доля крупных частиц будет изменяться от 0 до 0,5.

Вариант № 3. На сите грохота незначительное количество мелких частиц. Мелкие частицы занимают не весь объём под условным крупным шаром и не могут поднять его. При этом вторая составляющая сегрегации на сите грохота не представлена. Условные объёмные доли мелких и крупных частиц будут одинаковы: Рм=Рк=0,5. Условие наступления варианта № 3: ![]() < 0,2618

< 0,2618![]() .

.

На рис. 4 приведена зависимость ![]() от продолжительности грохочения, полученная путём моделирования. Вероятность просеивания мелких фракций по длине грохота снижается. Вероятность просеивания крупных фракций по длине грохота плавно увеличивается.

от продолжительности грохочения, полученная путём моделирования. Вероятность просеивания мелких фракций по длине грохота снижается. Вероятность просеивания крупных фракций по длине грохота плавно увеличивается.

Математическая модель разделения по крупности на гидравлическом вибрационном грохоте.

Модель разработана применительно к грохоту с направленными прямолинейными колебаниями. Исходный продукт грохота разбит на четыре фазы, движение которых в продольном и нормальном по отношению к поверхности сита направлениях подчиняется своим динамическим моделям.

1. Фаза № 1 – твёрдые частицы, движущиеся в виде уплотнённого слоя по поверхности сита.

2. Фаза № 2 – вода, движущаяся вместе с твёрдыми частицами по поверхности сита, заполняющая промежутки между твёрдыми частицами. Продольные скорости фаз № 1 и 2 равны.

3. Фаза № 3 – вода, движущаяся над поверхностью твёрдых фаз № 1 и 2.

4. Фаза № 4 – твёрдые частицы, движущиеся во взвешенном состоянии вместе с фазой № 3 над поверхностью фаз № 1 и 2.

Расчёт продольной скорости воды (фазы № 3) по поверхности грохота.

Принято, что на каждом участке с длиной Lj=![]() t вода движется равномерно. Продольная скорость движения воды (фазы № 3) будет больше, чем продольная скорость движения уплотнённых твёрдых частиц (фазы № 1). Поэтому длина участка грохота Lj будет определяться не скоростью фазы № 3, а скоростью фазы № 1, равной

t вода движется равномерно. Продольная скорость движения воды (фазы № 3) будет больше, чем продольная скорость движения уплотнённых твёрдых частиц (фазы № 1). Поэтому длина участка грохота Lj будет определяться не скоростью фазы № 3, а скоростью фазы № 1, равной ![]() . Схема к расчёту продольной скорости воды приведена на рис. 5.

. Схема к расчёту продольной скорости воды приведена на рис. 5.

Для расчёта продольной скорости движения жидкой фазы по деке грохота () выведена формула:

, (8)

, (8)

где – угол наклона деки грохота; ![]() и

и ![]() – высоты пульпы (по нормали к поверхности сита) на участках Lj-1 и Lj (в начале и в конце участка Lj), м; С – коэффициент Шези,

– высоты пульпы (по нормали к поверхности сита) на участках Lj-1 и Lj (в начале и в конце участка Lj), м; С – коэффициент Шези, ![]() ; Rг – – гидравлический радиус, м.

; Rг – – гидравлический радиус, м.

Гидравлический радиус грохота на участке Lj

, (9)

, (9)

где Вобщ – общая ширина деки, м.

Высота пульпы на деке гидравлического грохота.

Пульпа при моделировании разложена на две составляющие: 1 – слой твёрдых частиц с пустотами, заполненными водой (сумма фаз № 1 и 2); 2 – слой жидкой фазы с взвешенными твёрдыми частицами (сумма фаз № 3 и 4).

Начальная высота пульпы: ![]() =0,241·10-3W-0,399·10-6W2, м (при W=0225 м3/ч), где W – объёмная производительность грохота, м3/ч. Начальная скорость пульпы: 0= W /(Nд·3600·

=0,241·10-3W-0,399·10-6W2, м (при W=0225 м3/ч), где W – объёмная производительность грохота, м3/ч. Начальная скорость пульпы: 0= W /(Nд·3600·![]() ·В), м/с, где Nд – количество дек грохота.

·В), м/с, где Nд – количество дек грохота.

В формулах для расчёта высот составляющих пульпы использовано понятие «доля твёрдых частиц, находящихся на сите грохота (![]() )», принятая равной 0,2 при t0. При j-м шаге интегрирования

)», принятая равной 0,2 при t0. При j-м шаге интегрирования ![]() определяется по формуле

определяется по формуле

![]() , (10)

, (10)

где ![]() – выход подрешётного продукта, доли ед.;

– выход подрешётного продукта, доли ед.; ![]() – доля твёрдых частиц от исходного продукта перешедших (осевших) из фазы № 4 в фазу № 1, доли ед.

– доля твёрдых частиц от исходного продукта перешедших (осевших) из фазы № 4 в фазу № 1, доли ед.

Высота первой составляющей пульпы

, (11)

, (11)

где ![]() – высоты первой составляющей пульпы, м;

– высоты первой составляющей пульпы, м; ![]() – средние скорости первой составляющей пульпы за период времени, равный полному ходу деки грохота, м/с;

– средние скорости первой составляющей пульпы за период времени, равный полному ходу деки грохота, м/с; ![]() – средние доли первого слоя твёрдых частиц на решете за период времени, равный полному ходу деки грохота.

– средние доли первого слоя твёрдых частиц на решете за период времени, равный полному ходу деки грохота.

Высота второй составляющей пульпы

, (12)

, (12)

где ![]() – начальная условная высота жидкой фазы в исходной пульпе, м;

– начальная условная высота жидкой фазы в исходной пульпе, м; ![]() – суммарный выход воды под решето за период времени от t0 до tj-1, доли ед.;

– суммарный выход воды под решето за период времени от t0 до tj-1, доли ед.; ![]() – объёмная доля фаз № 1 и 2;

– объёмная доля фаз № 1 и 2; ![]() – доля твёрдой фазы пульпы от исходной массы продукта, находящейся во взвешенном состоянии.

– доля твёрдой фазы пульпы от исходной массы продукта, находящейся во взвешенном состоянии.

Скорость воды в отверстии сита грохота (нормальная составляющая).

Максимальная скорость истечения жидкости из отверстий сита

, (13)

, (13)

где hпj – суммарная высота пульпы, м; Враб – рабочая ширина деки грохота, м.

Действительная скорость истечения жидкости из отверстий сита грохота

![]() -

-![]() , (14)

, (14)

где jобщ– общий коэффициент скорости; ![]() – нормальная составляющая скорости деки, м/с.

– нормальная составляющая скорости деки, м/с.

Общий коэффициент скорости для грохота

![]() , (15)

, (15)

где jвихр – коэффициент скорости от вертикальных вихрей; jтв – коэффициент скорости от сопротивления слоя твёрдых частиц; jсетка – коэффициент скорости от сопротивления сетки (отверстий); jнас – коэффициент скорости от сопротивления расходящимися насадками (трапецеидальным сечением элементов сита).

Коэффициент скорости от вертикальных вихрей

, (16)

, (16)

где ![]() – теоретическая максимальная скорость прохождения водой высоты второй составляющей пульпы, м/с; jвихр – скорость вертикальных вихрей, м/с. Величины

– теоретическая максимальная скорость прохождения водой высоты второй составляющей пульпы, м/с; jвихр – скорость вертикальных вихрей, м/с. Величины ![]() и jвихр равны:

и jвихр равны: ![]() ; jвихр=kвихрj, где kвихр – коэффициент вихрей, равный 00,258 для грохота «Derrick» 2SG48-60W-5STK.

; jвихр=kвихрj, где kвихр – коэффициент вихрей, равный 00,258 для грохота «Derrick» 2SG48-60W-5STK.

Коэффициент скорости от сопротивления слоя твёрдых частиц.

Перемещение воды через первую составляющую пульпы рассмотрено не как процесс фильтрации через объём твёрдых частиц, а как движение жидкости в напорном трубопроводе. При этом принято, что вода движется вместе с мелкими частицами (d<0,75а) через слой крупных частиц. При движении воды и мелких частиц через один слой крупных частиц произойдёт постепенное сужение – конфузор. Дальше наступит постепенное расширение – диффузор.

Для расчёта коэффициента скорости jтв необходимо найти коэффициенты сопротивления условных конфузоров и диффузоров, количество которых равно числу слоёв твёрдых частиц, определяемых объёмом на решете частиц с диаметром, большим размера отверстия сита. Коэффициенты сопротивления условных конфузоров и диффузоров зависят от степеней сжатия и расширения, которые будут определяться соотношением мелких и крупных частиц на решете.

Коэффициент скорости от сопротивления твёрдых частиц

, (17)

, (17)

где ![]() – скорость воды на выходе из последнего диффузора, м/с.

– скорость воды на выходе из последнего диффузора, м/с.

Теоретические исследования показали, что чем больше на решете мелких частиц, тем быстрее они вместе с водой будут двигаться к ситу грохота.

Коэффициент скорости от сопротивления отверстий сетки равен:

, где jсетка – коэффициент сопротивления сетки.

, где jсетка – коэффициент сопротивления сетки.

Для панели ТН48х30 («Derrick») при увеличении меньшего размера отверстия сита (с 0,075 до 0,5 мм) увеличивается скорость истечения воды из отверстий (возрастает коэффициент скорости с 0,635 до 0,762).

Коэффициент скорости от сопротивления расходящимися насадками принят равным 0,55.

Моделирование процесса грохочения показало, что скорость воды и твёрдых частиц в отверстии сита грохота изменяется по длине грохота. Например, средняя скорость воды в отверстии сита грохота «Derrick» 2SG48-60W-5STK (а=0,15 мм, -71=50 %, тв=40 %, Q=60 т/ч) равна 0,026 м/с. При этом средняя скорость твёрдых частиц составила 0,034 м/с.

Вибрационное перемещение первой составляющей пульпы по деке грохота.

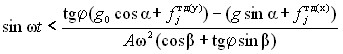

Уравнения движения материала по деке грохота

;

;

, (18)

, (18)

где ![]() и

и ![]() – проекции ускорений частиц на оси абсцисс и ординат, м/с2; Jcos и Jsin – проекции инерционного ускорения частиц на оси абсцисс и ординат, м/с2;

– проекции ускорений частиц на оси абсцисс и ординат, м/с2; Jcos и Jsin – проекции инерционного ускорения частиц на оси абсцисс и ординат, м/с2; ![]() и

и ![]() – продольное и нормальное к поверхности сита гидродинамические ускорения, м/с2; fтр – ускорение силы трения, м/с2; g0 – суммарное ускорение сил тяжести и подъёмной, равное g(-ж)/, м/с2; N/m – удельная нормальная реакция сита, м/с2 (рис. 6).

– продольное и нормальное к поверхности сита гидродинамические ускорения, м/с2; fтр – ускорение силы трения, м/с2; g0 – суммарное ускорение сил тяжести и подъёмной, равное g(-ж)/, м/с2; N/m – удельная нормальная реакция сита, м/с2 (рис. 6).

Рассмотрены четыре возможных режима виброперемещения.

1. Положительное ускорение частиц и движение вперёд:

, (19)

, (19)

где tg – коэффициент трения скольжения (по поверхности сита, в воде); А – амплитуда колебаний, м; – угловая частота, рад/с; – угол между направлением колебаний и плоскостью деки, град.

2. Отрыв частицы от плоскости сита и движение вперёд:

. (20)

. (20)

Этот режим движения в модели рассмотрен как потеря слоем частиц контакта с ситом и движение вперёд. Уравнение движения частицы вдоль поверхности сита без контакта с ним:

. (21)

. (21)

3. Возможность движения частицы назад:

. (22)

. (22)

Условие (22) невыполнимо для частоты колебаний менее 30 Гц при угле =48-520 даже при отсутствии гидродинамических сил.

4. Отрицательное ускорение частицы и движение вперёд:

. (23)

. (23)

Отрицательное ускорение может быть только при движении частицы вперёд (при положительной скорости).

Скорость твёрдой частицы в отверстии сита

![]() =

=![]() -

- ![]() , (24)

, (24)

где ![]() – скорость частицы, обусловленная действием гидродинамической и подъёмной сил и силы тяжести, м/с;

– скорость частицы, обусловленная действием гидродинамической и подъёмной сил и силы тяжести, м/с; ![]() – скорость деки (нормальная составляющая), м/с.

– скорость деки (нормальная составляющая), м/с.

Гидродинамическое ускорение.

Для расчёта![]() используются продольные скорости первой (

используются продольные скорости первой (![]() ) и второй (j) составляющих пульпы. В связи с большой концентрацией твёрдых частиц в нижней части пульпы скорость j уменьшена. Коэффициент уменьшения принят равным 0,7.

) и второй (j) составляющих пульпы. В связи с большой концентрацией твёрдых частиц в нижней части пульпы скорость j уменьшена. Коэффициент уменьшения принят равным 0,7.

Для расчёта ![]() необходимо определить нормальные скорости первой (

необходимо определить нормальные скорости первой (![]() ) и второй (

) и второй (![]() ) составляющих пульпы:

) составляющих пульпы:

![]() =

=![]()

![]() ;

; ![]() =

=![]()

![]() , (25)

, (25)

где ![]() и

и ![]() – частные выходы под решето твёрдой фазы и воды по отношению к массам твёрдой фазы и воды, находящимся на решете, доли ед.

– частные выходы под решето твёрдой фазы и воды по отношению к массам твёрдой фазы и воды, находящимся на решете, доли ед.

Осаждение взвешенных твёрдых частиц.

Начальные координаты взвешенных частиц фазы № 4 четырёх верхних слоёв пульпы ![]() ;

; ![]() ;

; ![]() ;

; ![]() (рис. 7).

(рис. 7).

Пройденный путь (координата Yj) твёрдой частицы с di

Y(z)j = Y(z)j-1-jос tjос-Yjж+тв, (26)

где z – номер слоя пульпы, из которого осаждаются твёрдые частицы (z=II-V); jос – нормальная составляющая скорости осаждения частицы, м/с; tjос – время осаждения твёрдой частицы, с; Yjж+тв – изменение координаты частицы, связанное с изменением суммарной высоты пульпы за счёт выхода её части под решето и за счёт изменения продольной скорости пульпы, м.

Скорость осаждения твёрдой частицы

jос = оd + ![]() , где оd – конечная скорость движения частицы с размером di в неподвижной среде, м/с.

, где оd – конечная скорость движения частицы с размером di в неподвижной среде, м/с.

Время tjос должно равняться времени прохождения второй составляющей пульпы пути, который пройдёт первая составляющая за t=0,001 с. Поэтому

tjос =  , (27)

, (27)

где ![]() – путь, пройденный первой составляющей пульпы за t, м;

– путь, пройденный первой составляющей пульпы за t, м; ![]() – конечная продольная скорость движения частицы в потоке воде, м/с.

– конечная продольная скорость движения частицы в потоке воде, м/с.

Скорость ![]() определена как:

определена как: ![]() =оd(прод)+j, где оd(прод) – продольная составляющая (вдоль наклонённой поверхности) конечной скорости движения частицы в неподвижной среде, м/с. Изменение координаты частицы (Yjж+тв), связанное с изменением суммарной высоты пульпы за счёт выхода её части под решето и за счёт изменения продольной скорости пульпы:

=оd(прод)+j, где оd(прод) – продольная составляющая (вдоль наклонённой поверхности) конечной скорости движения частицы в неподвижной среде, м/с. Изменение координаты частицы (Yjж+тв), связанное с изменением суммарной высоты пульпы за счёт выхода её части под решето и за счёт изменения продольной скорости пульпы:

Yjж+тв=Y(z)j-1(1- hjп / hj-1п). (28)

Расчёт выхода воды под решето гидравлического грохота.

Вода на решете представлена фазами № 2 и 3. Коэффициент общего живого сечения деки грохота для воды

I(ж) = ![]() (1-Кзап), (29)

(1-Кзап), (29)

где Кзап – коэффициент заполнения отверстий сита, равный объёмной доле твёрдых частиц в пульпе, вышедшей под решето за промежуток времени t.

Коэффициент заполнения отверстий сита

Кзап = Wjтв- / (Wjж- + Wjтв-), (30)

где Wjтв- и Wjж- – объёмы твёрдой и жидкой фаз, вышедшие под решето, м3.

Частный выход воды под решето по отношению к массе воды, находящейся на решете за время t, доли ед.:

, (31)

, (31)

где Wjраб и Wjнадр – рабочий объём воды и объём воды на решете, м3/с; K - коэффициент насыпной плотности.

Суммарный выход воды в подрешётный продукт по отношению к исходной массе воды за время от 0 до tj, доли ед.:

j-ж = j-1-ж + (1 - j-1-ж)jч(-)ж (32)

Расчёт выхода подрешётного продукта.

Частный выход подрешётного продукта

![]() , (33)

, (33)

где ![]() – частный выход i-го класса крупности в подрешётный продукт по отношению к массе твёрдых частиц, находящихся на решете, доли ед.

– частный выход i-го класса крупности в подрешётный продукт по отношению к массе твёрдых частиц, находящихся на решете, доли ед.

Величина ![]() рассчитывается по формуле

рассчитывается по формуле

, (34)

, (34)

где Квых – коэффициент увеличения выхода класса -0,14+0,071 мм при использовании полиуретановых сит ТН48х30 (а=0,1 мм) с прямоугольными отверстиями, Квых=1,451,78.

Суммарный выход твёрдых частиц в подрешётный продукт по отношению к исходной массе материала за время от 0 до tj

j(-) = j-1(-)+ (1 - j-1(-))·jч(-). (35)

Проверка соответствия модели реальному процессу выполнена путём сравнения экспериментальных данных (107 опытов в промышленных условиях) с рассчитанными по модели данными для выхода подрешётного продукта ( (-)) и массовой доли класса -71 мкм в нём (-71). Максимальные ошибки при вероятности 95 % составили: (-)=±9,6 %; -71=±4,1 %.

Исследование процесса вибрационного гидравлического грохочения с помощью математического моделирования.

Применительно к грохоту «Derrick» модели 2SG48-60W-5STK с помощью математического моделирования выполнена оценка влияния основных технологических факторов (производительность Q, массовые доли в питании твёрдого тв и класса -71 мкм -71), параметров и режимов работы грохота (размер отверстия сита а, угол наклона деки, амплитуда А и частота f виброколебаний) на результаты разделения. На рис. 8 и 9 приведены теоретическая (a=0,1 мм; Q=50 т/ч) и экспериментальная (a=0,1 мм, Q=50-100 т/ч) зависимости массовой доли класса -71 мкм в подрешётном продукте (-71) от -71. Наличие этой зависимости объясняется вероятностью просеивания и сегрегацией частиц на сите грохота. Чем больше в исходном продукте «трудных» зёрен, тем ниже вероятность просеивания «лёгких» зёрен.

На рис. 10 показано влияние производительности на -71. Предельная производительность гидравлического вибрационного грохота зависит от размера отверстий сита и крупности продукта. Удельная производительность гидравлического вибрационного грохота равна 7,89; 9,47; 10,92; 12,77; 14,20 т/(ч·м2) для сит с а=0,1; 0,15; 0,18; 0,21; 0,23 мм соответственно. Для грохота «Derrick» 2SG48-60W-5STK предельная производительность равна 50; 60; 70; 80; 90 т/ч соответственно для сит с а=0,1; 0,15; 0,18; 0,21; 0,23 мм.

На рис. 11 приведены зависимости -71 от амплитуды и частоты виброколебаний грохота (а=0,1 мм; -71=65 %, тв=30 %, Q=60 т/ч). Максимальная величина -71 соответствует А=0 и f =0, но при меньшем выходе подрешётного продукта. Увеличение А и f приводит к снижению -71 и к росту (-).

Сепарационная характеристика грохота. Сепарационная характеристика может принимать нетрадиционный вид и значительно отличаться от общепринятого вида характеристик. На рис. 12 приведены сепарационные характеристики по подрешётному продукту – общепринятая сепарационная характеристика грохота и реальные характеристики грохота. Реальная сепарационная характеристика грохота отличается от общепринятой сепарационной характеристики попаданием в подрешётный продукт частиц продолговатой формы с одним размером, превышающим размер отверстия сита и снижением извлечения в подрешётный продукт самых тонких фракций (-0,045 мм).

Возможность попадания в подрешётный продукт частиц продолговатой формы с одним размером, большим размера отверстия сита, связана с формой отверстий сита, видом материала, из которого изготовлено сито, и с формой частиц. В большей степени это наблюдается: при прямоугольных отверстиях сита; при некоторой эластичности материала сита (возможности изменения размера отверстия); при продолговатой форме частиц; при низкой производительности грохота. Использование при ситовом анализе аппарата с другим по сравнению с грохотом характером виброколебаний может привести к тому, что частица подрешётного продукта останется на сите анализатора с тем же размером.

Возможность снижения вероятности просеивания самых тонких частиц (менее 0,045 мм), по сравнению с несколько более крупными частицами, наиболее проявляется при повышенной производительности грохота. Для гидравлического грохота это происходит при низкой плотности пульпы и связано с выносом потоком воды тонких частиц в надрешётный продукт. При «сухом» грохочении пылевидные частицы будут осаждаться на крупных частицах и уходить с ними в надрешётный продукт. Потоки воздуха, возникающие при движении деки, будут способствовать взвешиванию тонких частиц, в результате чего они будут удаляться системой обеспыливания.

Испытание схем с применением тонкого грохочения.

Применение гидравлического вибрационного грохота в замкнутом цикле измельчения по сравнению с использованием гидроциклона позволяет получить более богатый по железу продукт стадии и более богатый магнитный продукт (концентрат) последующей операции ММС. В замкнутом цикле измельчения должна присутствовать операция ММС на сливе мельницы. Грохот обеспечивает получение готового концентрата при большей конечной крупности без переизмельчения магнетита, что повышает извлечение железа в концентрат.

Размер отверстия сита грохота зависит от требуемой крупности готового продукта цикла измельчения. Применение сит с a=0,23; 0,15 и 0,1 мм обеспечивает -71 в готовом продукте цикла: 55-60 %; 65-70 %; 75-85 % соответственно. Замкнутые циклы последней стадии измельчения, включающие вибрационные грохоты с а0,1 мм, применимы для фабрик, производящих концентраты для агломерации. Для фабрик, производящих концентраты для окомкования, грохоты следует использовать в предпоследних стадиях измельчения.

При производстве концентрата для агломерации по схеме с тремя стадиями измельчения возможно исключение третьей стадии за счёт установки грохотов с а=0,1-0,15 мм в замкнутом цикле измельчения второй стадии. Это подтверждено испытаниями на ОФ КГОК «Ванадий» (табл. 2).

При установке грохотов «Derrick» 2SG48-60W-5STK в замкнутый цикл измельчения на суммарный объём шаровых мельниц 40-50 м3 необходимо два грохота. При этом возможно сокращение объёма мельниц в два раза. Производительность грохотов с размерами отверстий сит 0,1; 0,15 и 0,23 мм не должна превышать 50, 70, 90-100 т/ч соответственно.

Таблица 2

Результаты применения тонкого грохочения во второй стадии измельчения

| Готовый продукт цикла измельчения | Концентрат ММС-III | Требуемое (испытанное) количество грохотов «Derrick» 2SG48-60W-5STK | Циркулирующая нагрузка, % | ||

| Fe, % | -71, % | Fe, % | -71, % | ||

| а=0,1 мм (промышленные испытания) | |||||

| 55,7 | 68,1 | 61,6 | 69,7 | 3 (2) | 180 |

| а=0,15 мм (промышленные испытания) | |||||

| 53,2 | 65,2 | 61,0 | 67,5 | 2 (1) | 160 |

| а=0,21 мм (лабораторные эксперименты) | |||||

| 44,84 | 52,3 | 57,75 | 53,7 | 1 | 140 |

| а=0,3 мм (лабораторные эксперименты) | |||||

| 33,63 | 36,7 | 40,75 | 36,9 | 1 | 53 |

| ГЦ-710 (2 шт. на одну секцию, существующая схема) | |||||

| 45-47 | 56-58 | 55-57 | 58-60 | - | 170 |

Стадиальное выделение железного концентрата.

Наиболее реально получать часть готового железного концентрата перед последней стадией измельчения из магнитного продукта сепараторов ПБМ, который уже содержит достаточное количество зёрен чистого магнетита и подготовлен для получения готового концентрата. При этом получается концентрат и промпродукт, направляемый на дальнейшее измельчение и обогащение.

Использование магнитно-гравитационного сепаратора ПБМ-Г для стадиального получения концентрата. Магнитно-гравитационный сепаратор разработан на основе сепаратора ПБМ-90/250. В сепараторе обеспечено расслоение пульпы по крупности с движением в верхних её слоях мелких частиц (гравитационное обогащение) и магнитное извлечение этих мелких частиц только из верхних слоёв пульпы (магнитное обогащение). Барабан и магнитная система сепаратора остались прежними. Ванна сепаратора подверглась следующим изменениям: 1 – увеличена глубина ванны до 115-120 мм; 2 – убран порог на входе пульпы в ванну сепаратора; 3 – уменьшена ширина хвостовой щели ванны сепаратора с 40 до 25 мм для поддержания постоянного уровня пульпы в ванне. Индукция магнитного поля на поверхности барабана сепаратора осталась прежней – 0,14 Тл, а на дне ванны составила 0,005-0,007 Тл. Результаты испытаний опытного сепаратора на ОФ КГОК «Ванадий» приведены в табл. 3.

Таблица 3

Результаты испытаний магнитно-гравитационного сепаратора ПБМ-Г-90/250

| Продукт | Выход к операции, % | Массовая доля, % | Извлечение Fe к операции, % | |

| Fe | -0,071 мм | |||

| Магнитный Немагнитный | 22,2 77,8 | 61,8 58,6 | 59,4 55,8 | 23,1 76,9 |

| Исходный | 100,0 | 59,3 | 56,6 | 100,0 |

Применение магнитно-гравитационного сепаратора позволило получить часть концентрата перед последней стадией измельчения (22,2 % от питания последней стадии измельчения). На сепаратор подана заявка на изобретение РФ «Способ магнитной сепарации и устройство для его осуществления» № 2010153922 (приоритет 27.12.2010 г.).

Использование сепаратора с бегущим магнитным полем для стадиального получения концентрата. В табл. 4 приведены результаты лабораторных испытаний по стадиальному выделению концентрата перед последней стадией измельчения ОФ КГОК «Ванадий».

Таблица 4

Результаты лабораторных испытаний сепаратора ПБМ-Б-28/12

| Продукт | Выход, % | Массовая доля Fe, % | Извлечение Fe, % |

| Магнитный Немагнитный | 81,57 18,43 | 61,1 39,4 | 87,28 22,72 |

| Исходный | 100,0 | 57,1 | 100 |

Разработка промышленного сепаратора позволит рассматривать метод обогащения в переменных магнитных полях как один из основных и наиболее эффективных методов для стадиального выделения концентрата и для повышения его качества.

Использование тонкого грохочения для стадиального получения железного концентрата. В табл. 5 приведены сравнительные показатели обогащения на ОФ КГОК «Ванадий» по существующей схеме и по схеме со стадиальным выделением концентрата. Применение тонкого грохочения перед последней стадией измельчения позволяет снизить удельные затраты на обогащение руды за счёт снижения объёма измельчительного оборудования в последней стадии измельчения (до 50 %) или за счёт увеличения на 10-20 % производительности технологической секции. При этом повышается извлечение железа в концентрат или увеличивается массовая доля железа в концентрате за счёт снижения переизмельчения магнетита.

Таблица 5

Показатели схем обогащения ОФ КГОК «Ванадий»

| Производительность МСЦ, т/ч | Массовая доля Fe в руде, % | Выход, % | Массовая доля в концентрате, % | Извлечение Fe, % | |

| Fe | -71 мкм | ||||

| Существующая схема | |||||

| 230 | 15,6 | 17,51 | 60,80 | 85,0 | 68,24 |

| Схема со стадиальным выделением концентрата (грохоты с а=0,15 мм) | |||||

| 250 | 15,8 | 17,59 | 61,93 | 77,1 | 68,93 |

Схемы со стадиальным выделением концентрата перед последней стадией измельчения приводят к увеличению крупности готового концентрата.

Величина отверстия сита грохота при стадиальном выделении магнетитового концентрата перед последней стадией измельчения для исследованных трёх типов руд (кварциты, скарновые, титаномагнетитовые) зависит от размера рудной вкрапленности. Для руд с дисперсной (<0,03 мм) и весьма тонкой вкрапленностью (0,03-0,07 мм) – а<0,1 мм; для руд с весьма тонкой и тонкой вкрапленностью (0,07-0,2 мм) – а0,15 мм; для руд с тонкой и частично мелкой вкрапленностью (0,2-1,0 мм) – а0,18 мм; для руд с преобладанием мелкой вкрапленности – а0,23 мм.

Повышение качества железного концентрата.

Для повышения качества железного концентрата можно применять операцию разделения по крупности с использованием как грохочения, так и классификации в гидроциклоне. Классификацию в гидроциклоне следует использовать при массовой доле класса -71 мкм в концентрате более 90-95 %. Совместное использование операций разделения по крупности и методов магнитного обогащения позволяет получать из рядовых концентратов часть высококачественного железного концентрата. На рис. 13 приведены результаты доводки концентратов Высокогорского (-71 =69 %) и Качканарского (-71 =92 %) ГОКов в лабораторных условиях с использованием операций разделения по крупности и сепарации в бегущем магнитном поле.

Рис. 13. Схемы дообогащения железных концентратов:

а – Высокогорский ГОК; б – Качканарский ГОК

Разработка новых схем обогащения магнетитовых руд.

Вышерассмотренные схемы объединяет единый технологический подход к использованию тонкого грохочения. С помощью грохочения выделяют готовый по крупности подрешётный продукт, из которого получают конечный концентрат. Грохочение используется перед или после последней стадии измельчения, или в замкнутом цикле последней стадии измельчения.

Результаты фракционирования продуктов грохочения по крупности показывают, что каждый класс крупности подрешётного продукта богаче по железу соответствующего класса крупности надрешётного продукта (табл. 6, Качканарский ГОК). Это позволяет рассматривать подрешётный продукт не как готовый, а как более легко обогатимый и селективно подготовленный для получения из него высококачественного концентрата. Для получения высококачественного концентрата необходимо подвергнуть подрешётный продукт дополнительному отдельному измельчению для более полного раскрытия магнетита и частиц пустой породы. Дальнейшая магнитная сепарация обеспечит получение высококачественного концентрата из измельчённого подрешётного продукта. Измельчение в отдельном цикле надрешётного продукта приведёт к получению второго концентрата – рядового.

Таблица 6

Массовая доля железа в классах крупности продуктов грохочения (а=0,15 мм)

| Продукт разделения | Показатель класса крупности | Класс крупности, мм | Суммарное значение | ||||

| +0,56 | -0,56 +0,28 | -0,28 +0,14 | -0,14 +0,071 | -0,071 +0 | |||

| Подрешётный (выход 72,5 %) | Выход, % | - | - | 1,1 | 27,9 | 71,0 | 100,0 |

| Массовая доля Fe, % | - | - | 35,9 | 51,4 | 60,8 | 57,9 | |

| Надрешётный (выход 27,5 %) | Выход, % | 3,2 | 13,4 | 38,6 | 30,2 | 14,6 | 100,0 |

| Массовая доля Fe, % | 16,5 | 22,0 | 33,4 | 48,7 | 59,1 | 39,7 | |

Общим технологическим признаком новых схем обогащения магнетитовых руд является измельчение подрешётного продукта грохота. В схемах обогащения тонкое грохочение применяется для разделения продукта на два технологических сорта или в замкнутом цикле предпоследней стадии измельчения.

Классификация новых схем обогащения.

Схема «1». Выделение сортов с помощью тонкого грохочения между стадиями измельчения с раздельной переработкой сортов. Сорт № 1 – подрешётный продукт. Сорт № 2 – надрешётный продукт. По схеме получают два концентрата – из сорта № 1 получают «богатый» концентрат, из сорта № 2 получают «рядовой» концентрат.

Схема «1-А». Выделение сортов после первой стадии измельчения с двумя или одной последующими стадиями измельчения подрешётного и надрешётного продуктов. Вторая и третья стадии измельчения реализуются отдельно для сорта № 1 и сорта № 2.

Схема «1-Б». Выделение сортов после первой стадии измельчения с двумя последующими стадиями измельчения надрешётного продукта и одной стадией измельчения подрешётного продукта. Первый, «богатый», концентрат получают по схеме с двухстадиальным измельчением, а второй, «бедный», концентрат получают по схеме с трёхстадиальным измельчением.

Схема «1-В». Выделение сортов после первой и второй стадий измельчения. После первой стадии измельчения с помощью тонкого грохочения осуществляется предварительное разделение промпродукта на два сорта. Вторая стадия измельчения реализуется отдельно для сорта № 1/ и сорта № 2/. После измельчения во второй стадии сорта № 1/ из него с помощью тонкого грохочения окончательно выделяется сорт № 1. Сорт № 1 измельчается в третьей стадии измельчения, и после обогащения из него получают первый, «богатый», концентрат. Надрешётный продукт после грохочения измельченного во второй стадии сорта № 1/ объединяется с измельчённым во второй отдельной стадии сортом № 2/. В результате этого получают сорт № 2, который измельчают в третьей отдельной стадии и обогащают с получением второго, «рядового», концентрата (рис. 14).

Схема «1-Г». Выделение сортов после второй стадии измельчения с одной последующей стадией измельчения подрешётного и одной или двумя стадиями измельчения надрешётного продукта. Стадии измельчения реализуются отдельно для сорта № 1 и сорта № 2 (рис. 15).

Схема «2». Применение во второй стадии измельчения в замкнутом цикле операции тонкого грохочения вместо классификации в гидроциклонах. Подрешётный продукт обогащают и направляют в третью стадию измельчения. Обязательным условием применения тонкого грохочения в замкнутом цикле является использование магнитной сепарации для вывода хвостов из слива мельницы.

Схема «3». Применение тонкого грохочения для выделения сортов между стадиями измельчения с раздельной переработкой сортов и с использованием тонкого грохочения вместо классификации в гидроциклонах во второй (третьей) стадии измельчения сорта № 2.

Схема «4». Выделение сортов после первой стадии измельчения и последующее их объединение перед последней стадией измельчения.

Рис. 14. Схема «1-В»; титаномагнетитовая руда Гусевогорского месторождения

Результаты испытаний. Схемы «1-А», «1-Б», «1-В», «1-Г», «2» и «3» испытаны в лабораторных условиях для трёх промышленных типов магнетитовых руд с различной вкрапленностью магнетита: магнетит-гематитовые кварциты Сутарского месторождения с дисперсной и весьма тонкой рудной вкрапленностью; титаномагнетитовая руда Гусевогорского месторождения с весьма тонкой и с тонкой рудной вкрапленностью; скарновая магнетитовая руда Естюнинского месторождения с тонкой и частично мелкой рудной вкрапленностью.

Рис. 15. Схема «1-Г»; скарновая магнетитовая руда Естюнинского месторождения

Технологические показатели обогащения по новым схемам, позволившим получить «богатый» концентрат, пригодный для бездоменного производства железа, приведены в табл. 7. На рис. 14 и 15 приведены схемы «1-В» и «1-Г».

В зависимости от типа схем массовая доля железа в суммарном концентрате повышается: на 0,6-2,7 % для руды Сутарского месторождения; на 1-4 % для руды Гусевогорского месторождения; на 4,3-6,5 % для руды Естюнинского месторождения. Схемы позволят получать в качестве одного из концентратов высококачественный концентрат, пригодный для производства металлизованного продукта: 69,6 % Fe; 2,47 % SiO2 (схема «1-А», руда Сутарского месторождения); 67,1 % Fe; 2,54 % TiO2; 0,6 % V2O5; 0,96 % SiO2 (схема «1-В», руда Гусевогорского месторождения); 70,35 % Fe; 0,74 % SiO2 (схема «1-Г», руда Естюнинского месторождения).

С увеличением массовой доли железа в концентрате снижается извлечение железа в него. Однако новые схемы не только позволяют получить более богатый концентрат, но и при этом позволяют повысить извлечение железа в концентрат при неизменном его качестве (рис. 16). Это свидетельствует о высокой технологической эффективности разработанных новых схем обогащения магнетитовых руд с использованием тонкого грохочения.

Схема «1-Б» позволяет снизить объём измельчительного оборудования во второй стадии (до 50 %). Схема «1-А» позволяет перейти с трёх на две стадии измельчения без снижения качества концентрата. Это позволяет снизить удельные затраты на обогащение руды при неизменном качестве концентрата.

Таблица 7

Технологические показатели обогащения по новым схемам

| Схема | Размер отверстия сит, мм | Концентрат | Выход, % | Массовая доля, % | Извлечение Fe, % | |

| Fe | SiO2 | |||||

| Скарновая магнетитовая руда Естюнинского месторождения с тонкой и частично мелкой рудной вкрапленностью (ВГОК, две стадии измельчения) | ||||||

| Существующая | - | - | 47,69 | 62,50 | - | 88,70 |

| Схема «1-Г» (три стадии измельчения) | 0,1 | Богатый Рядовой | 20,29 22,67 | 70,35 65,97 | 0,74 - | 42,49 44,54 |

| Суммарный | 42,98 | 68,04 | - | 87,03 | ||

| Титаномагнетитовая руда Гусевогорского месторождения (КГОК, три стадии измельчения) | ||||||

| Существующая: - концентрат 1 - концентрат 2 | - - | - - | 17,51 16,89 | 60,80 62,30 | - - | 68,24 67,45 |

| Схема «1-В» | 0,5; 0,1 | Богатый Рядовой | 7,12 8,40 | 67,10 66,50 | 0,96 - | 30,64 35,79 |

| Суммарный | 15,52 | 66,78 | - | 66,43 | ||

| Железистые кварциты Сутарского месторождения (КС ГОК, три стадии измельчения) | ||||||

| Проектная | - | - | 33,08 | 65,43 | 5,93 | 64,48 |

| Схема «1-А» и «3» | 0,1 | Богатый Рядовой | 18,00 13,33 | 69,60 66,14 | 2,47 4,88 | 37,32 26,26 |

| Суммарный | 31,33 | 68,13 | 3,49 | 63,58 | ||

Для всех схем при прочих равных условиях использование сит с а=0,1 мм по сравнению с а=0,15 мм позволяет получить концентрат с более высокой массовой долей железа.

Достоверность полученных результатов подтверждается: воспроизводимостью результатов при дублировании экспериментов по испытаниям однотипных схем; испытаниями большого количества (шести типов) новых схем; получением высококачественных концентратов по новым схемам из основных промышленных типов магнетитсодержащих руд с различной рудной вкрапленностью; испытанием элементов схемы «1-Г» в промышленных условиях. На ОФ КГОК «Ванадий» испытана схема со стадиальным выделением концентрата. Для реализации схемы «1-Г» необходимо осуществить отдельное измельчение и обогащение концентрата, полученного из подрешётного продукта, что не было выполнено в промышленных условиях. Однако первый концентрат, полученный в промышленных условиях из подрешётного продукта (-71=72,6 %), был измельчён (-71=92,2 %) и обогащён в лабораторных условиях. При этом массовая доля железа в концентрате повысилась с 62,7 до 65,5 %.

По сравнению с известными схемами в новых схемах операция тонкого грохочения используется раньше, в том числе и после первой стадии измельчения в стержневых мельницах, что позволяет использовать сита с бльшим размером отверстий.

Достоинством новых схем обогащения по сравнению с методами доводки (повышения качества) концентрата является снижение удельных затрат на обогащение руды, так как доводка концентратов вообще не требуется. По новым схемам с тремя стадиями измельчения сразу получаются богатый и рядовой концентраты. На схемы поданы заявки на изобретения РФ «Способ обогащения железосодержащих руд» № 2010120978 (приоритет 24.05.2010 г.) и № 2011104952 (приоритет 10.02.2011 г.).

Заключение и основные выводы

В диссертации разрабатываются научно обоснованные технические и технологические решения по разработке схем обогащения магнетитовых руд с применением тонкого гидравлического вибрационного грохочения, внедрение которых позволяет повысить качество железного концентрата и снизить удельные затраты на обогащение руды.

Основные научные и практические результаты заключаются в следующем.

1. Для всех промышленных типов магнетитовых руд с различной рудной вкрапленностью операцию тонкого грохочения следует использовать не только как метод разделения по крупности, но и как метод обогащения, обеспечивающий повышение массовой доли железа в подрешётном продукте.

2. С помощью тонкого грохочения решаются следующие технологические задачи: 1 – повышение эффективности работы замкнутого цикла измельчения; 2 – стадиальное выделение концентрата; 3 – разделение измельчённой в I-II стадиях руды на два сорта: легкообогатимый (подрешётный) и труднообогатимый (надрешётный); 4 – повышение качества готового концентрата.

3. Разработана количественная модель вероятности прохождения частиц через сито вибрационного грохота с учётом фракционного состава исходного продукта по крупности и сегрегации частиц.

Вероятность просеивания частиц следует рассматривать только к рабочему объёму, распределение частиц по крупности в котором необходимо рассчитывать с учётом сегрегации. Расчёт выхода частиц под решето необходимо проводить на основании динамических моделей продольного и нормального движения частиц относительно поверхности сита и с учётом количественной оценки сегрегации и вероятности просеивания.

4. Разработана математическая модель процесса гидравлического вибрационного грохочения, позволяющая для заданных входных показателей исходного продукта и требуемых показателей разделения определить оптимальные параметры и режимы работы грохота и его сепарационную характеристику.

В модель виброперемещения твёрдой фазы по поверхности грохота введены продольная и нормальная по отношению к деке гидродинамические силы. Скорость твёрдой частицы в отверстии сита рассчитана с учётом гидродинамической и подъёмной силы, силы тяжести, а также с учётом скорости деки. Разработана модель осаждения взвешенных твёрдых частиц на сито грохота.

Получена формула для расчёта продольной скорости движения жидкой фазы по деке грохота. Скорость истечения воды из отверстий сита рассчитана как произведение теоретической максимальной скорости и общего коэффициента скорости с учётом скорости деки. Общий коэффициент скорости включает коэффициенты скорости, связанные с вертикальными вихрями, с сопротивлением объёма твёрдых частиц, с сопротивлением сетки, с сопротивлением расходящимися насадками. Процесс движения жидкости через объём твёрдых частиц, находящихся на сите грохота, рассмотрен как перемещение воды через систему «конфузор-диффузор», сопротивление которой зависит от количества условных слоёв твёрдой фазы и от соотношения условных объёмов крупных и мелких частиц на решете грохота.

Выведены формулы для расчёта выхода твёрдых частиц и воды под сито грохота. Для расчёта выхода воды под решето введено понятие «коэффициент заполнения отверстий сита твёрдыми частицами».

5. Гидравлический вибрационный грохот следует использовать для продуктов: с -71<80 % при a=0,1 мм; с -71<60-70 % при a=0,15 мм; с -71<50 % при a=0,23 мм. При грохочении продуктов с -71>80 % следует использовать сита с a<0,1 мм. Массовую долю твёрдого следует увеличить с 30-40 % до 35-50 % при повышении размера отверстия сит с 0,1 до 0,23 мм. Предельная удельная производительность грохота равна 7,89; 9,47; 10,92; 12,77; 14,20 т/(ч·м2) для сит с а=0,1; 0,15; 0,18; 0,21; 0,23 мм соответственно. Лучшие результаты разделения достигаются при следующих значениях амплитуды (А) и частоты (f) виброколебаний: А<0,7 мм и f>30 Гц при а=0,1 мм; А=0,7 мм и f=30 Гц при а=0,15 мм; А>0,7 мм при а=0,23 мм.

6. Реальная сепарационная характеристика грохота отличается от общепринятой сепарационной характеристики попаданием в подрешётный продукт частиц продолговатой формы с одним размером, превышающим размер отверстия сита, а также снижением извлечения в подрешётный продукт тонких фракций по сравнению с извлечением более крупных фракций.

7. Применение грохотов в замкнутом цикле измельчения по сравнению с использованием гидроциклона позволяет сократить объём мельниц в два раза. Грохот обеспечивает получение готового концентрата при большей конечной крупности без переизмельчения магнетита, что повышает извлечение железа в концентрат. При производстве концентрата для агломерации по схеме с тремя стадиями измельчения возможно сокращение третьей стадии за счёт установки грохотов с а=0,1-0,15 мм в замкнутом цикле измельчения второй стадии.

8. При стадиальном выделении концентрата лучшие результаты обеспечивает применение тонкого грохочения перед последней стадией измельчения. Количество продукта, направляемого в последнюю стадию измельчения, сокращается на 50-60 %, что позволяет сокращать объём измельчительного оборудования или повышать производительность технологической секции.

Величина отверстия сита грохота при стадиальном выделении магнетитового концентрата перед последней стадией измельчения зависит от размера рудной вкрапленности: для руд с дисперсной и весьма тонкой вкрапленностью а<0,1 мм; для руд с весьма тонкой и тонкой вкрапленностью а0,15 мм; для руд с тонкой и частично мелкой вкрапленностью а0,18 мм; для руд с преобладанием мелкой вкрапленности а0,23 мм.

9. Разработаны новые схемы обогащения, позволяющие получать высококачественные концентраты, не уступающие по массовой доле железа и диоксида кремния концентратам, получаемым с помощью обратной катионной флотации, сепарации в бегущих магнитных полях и с помощью грохочения конечного концентрата. Новые схемы позволяют снизить удельные затраты на обогащение руды при неизменном качестве концентрата.

10. Общим технологическим признаком новых схем обогащения магнетитовых руд является измельчение подрешётного продукта грохота. Подрешётный продукт грохота рассматривается не как готовый, а как селективно подготовленный для получения из него после измельчения высококачественного концентрата. При этом не требуется применение особо тонких сит и грохочение можно использовать уже после первой стадии измельчения (в том числе и после стержневых мельниц).

11. Технические и технологические решения использованы на промышленных предприятиях, в том числе на ОАО КГОК «Ванадий», ОАО «Высокогорский ГОК», ОАО «Святогор», ООО «Кимкано-Сутарский ГОК», и часть из них внедрена в производство, что подтверждено актами испытаний. Применение тонкого грохочения для стадиального выделения концентрата на ОАО КГОК «Ванадий» обеспечило для двух технологических секций экономический эффект 2,419 млн. руб. в год (2007 г.).

Разработанные в диссертации методики лабораторных исследований, программы моделирования и лабораторные сепараторы использованы в учебном процессе кафедры ОПИ УГГУ и в учебном пособии с грифом УМО вузов РФ по образованию в области горного дела.

Основное содержание диссертации опубликовано в следующих работах.

Статьи, опубликованные в ведущих рецензируемых научных журналах, входящих в перечень ВАК :

1. Пелевин А.Е., Цыпин Е.Ф., Шалюгина В.А. Обогащение крупнокусковой асбестовой руды с помощью магнитной сепарации // Строительные материалы. – 1989. – № 9. – С. 10-12.

2. Цыпин Е.Ф., Тююшева Н.М., Пелевин А.Е. Анализ процесса разделения в радиометрических сепараторах с использованием сепарационных характеристик // Обогащение руд. – 1990. – № 1. – С. 4-7.

3. Цыпин Е.Ф., Потапов В.Я., Пелевин А.Е. Модуль шкалы и эффективность грохочения при радиометрической сепарации // Известия вузов. Горный журнал. – 1992. – № 4. – С. 119-121.

4. Пелевин А.Е., Шалюгина В.А. Моделирование схем классификации асбеста 3-4 групп // Известия вузов. Горный журнал. – 1996. – № 12. – С. 28-32.

5. Козин В.З., Пелевин А.Е. Математическая модель обогатительного аппарата с фиксированными граничными и номинальными режимами // Известия вузов. Горный журнал. – 1997. – № 7-8. – С. 119-121.

6. Козин В.З., Пелевин А.Е. Оценка погрешности моделирования схем обогащения // Известия вузов. Горный журнал. – 1999. – № 3-4. – С. 77-89.

7. Пелевин А.Е. Обогащение магнетитовых руд в сепараторах бегущего магнитного поля // Известия вузов. Горный журнал. – 2001. – № 2. – С. 118-122.

8. Высокоинтенсивные магнитные сепараторы на постоянных магнитах / А. Е. Пелевин, Е. Ф. Цыпин, А. В. Колтунов, С. Г. Комлев // Известия вузов. Горный журнал. – 2001. – № 4-5. – С. 133-136.

9. Новые теоретические решения и развитие технологии и техники обогащения полезных ископаемых / В. З. Козин, Е. Ф. Цыпин, Г. Г. Чуянов, Б. Н. Кравец, Ю. П. Морозов, А. В. Колтунов, Н. Ф. Меринов, А. Е. Пелевин [и др.] // Известия вузов. Горный журнал. – 2002. – № 3. – С. 116-130.

10. Пелевин А.Е. Валковые сепараторы с системой из постоянных магнитов // Известия вузов. Горный журнал. – 2005. – № 5. – С. 73-77.

11. Пелевин А.Е. Получение железного концентрата из отходов обогащения асбеста // Известия вузов. Горный журнал. – 2006. – № 3. – С. 48-59.

12. Пелевин А.Е. Стадиальное выделение железного концентрата // Обогащение руд. – 2007. – № 3. – С. 10-15.

13. Пелевин А.Е. Стадиальное выделение железного концентрата с применением магнитной сепарации // Горный информационно-аналитический бюллетень. – 2008. – № 6. – С. 350-354.

14. Пелевин А.Е., Лазебная М.В. Применение грохотов «Деррик» в замкнутом цикле измельчения на обогатительной фабрике ОАО «Комбинат КМАруда» // Обогащение руд. – 2009. – № 2. – С. 4-8.

15. Пелевин А.Е. Сытых Н.А. Эффективность разделения по крупности в вибрационном гидравлическом грохоте // Известия вузов. Горный журнал. – 2010. – № 6. – С. 85-90.

16. Пелевин А.Е. Вероятность прохождения частиц через сито и процесс сегрегации на вибрационном грохоте // Известия вузов. Горный журнал. – 2011. – № 1. – С. 119-129.

17. Пелевин А.Е. Математическая модель разделения по крупности на гидравлическом вибрационном грохоте // Известия вузов. Горный журнал.– 2011.– № 2. – С. 87-96.

18. Пелевин А.Е. Сепарационная характеристика грохота // Обогащение руд. – 2011. – № 2. – С. 45-48.

19. Пелевин А.Е. Гидродинамика движения воды при гидравлическом вибрационном грохочении // Известия вузов. Горный журнал. – 2011. – № 3. – С. 72-82.

20. Пелевин А.Е. Динамика движения твёрдых фаз при гидравлическом вибрационном грохочении // Известия вузов. Горный журнал. – 2011. – № 4.

21. Пелевин А.Е. Технология обогащения магнетитовых руд и пути повышения качества железных концентратов // Известия вузов. Горный журнал. – 2011. – № 4.

22. Пелевин А.Е. Тонкое грохочение и его место в технологии обогащения железных руд // Известия вузов. Горный журнал. – 2011. – № 4.

Монографии и учебные пособия.

1. Пелевин А.Е. Магнитные и электрические методы обогащения: учебное пособие. 2-е изд. Екатеринбург: Изд-во УГГГА, 2004. 157 с.

2. Обоснование стратегии ВГОКа по развитию горно-рудной базы НТМК до 2025 г. (научное издание) / Э. С. Лапин, С. В. Корнилков, В. Ф. Рудницкий, О. В. Славиковский, Е. Ф. Цыпин, А. Е. Пелевин [и др.]. Екатеринбург: Изд-во УГГГА, 2004. 111 с.

3. Кравец Б.Н., Эрдэнэцогт П., Пелевин А.Е. Специальные и комбинированные методы обогащения: учебно-научное издание. Екатеринбург: Изд-во УГГУ, 2007. 314 с. (на русском и монгольском языках).

Статьи, опубликованные в других изданиях.

1. Пелевин А.Е. Моделирование процесса разделения крупнокусковой асбестовой руды на магнитном сепараторе // Совершенствование и разработка нового технологического оборудования асбестообогатительных фабрик: сб. науч. тр. / ВНИИпроектасбест. Асбест, 1989. С. 35-50.

2. Магнитные сепараторы на постоянных магнитах с повышенной напряжённостью поля / А. Е. Пелевин, Е. Ф. Цыпин, А. В. Колтунов, С. Г. Комлев // Научные основы и прогрессивные технологии переработки труднообогатимых руд и техногенного сырья благородных металлов (Плаксинские чтения): труды Междунар. совещ., 18-12 окт. 2001 г., г. Екатеринбург. Екатеринбург: Изд-во АБМ, 2001. С. 105-108.

3. Пелевин А.Е., Толмачёв С.А. Роликовый сепаратор с системой из постоянных магнитов для переработки слабомагнитных продуктов // Научные основы и практика разведки и переработки руд и техногенного сырья с извлечением благородных металлов: труды Междунар. науч.-техн. конф., 12-15 нояб. 2002 г., г. Екатеринбург. Екатеринбург: Изд-во АБМ, 2002. С. 105-109.

4. Пелевин А.Е., Толмачёв С.А. Влияние крупности исходных продуктов на показатели магнитного обогащения в роликовом сепараторе сухим и мокрым способом // Научные основы и практика переработки руд и техногенного сырья: материалы Междунар. науч.-техн. конф., 6-10 июля 2004 г., г. Екатеринбург. Екатеринбург: Изд-во АБМ, 2004. С. 266-269.

5. Пелевин А.Е., Толмачёв С.А. Влияние массовой доли класса -0,074+0 мм на показатели магнитного обогащения в роликовом сепараторе с нижней подачей материала // Научные основы и практика переработки руд и техногенного сырья: материалы Междунар. науч.-техн. конф., 6-10 июля 2004 г., г. Екатеринбург. Екатеринбург: Изд-во АБМ, 2004. С. 269-272.

6. Пелевин А.Е., Толмачёв С.А. Влияние массовой доли магнитных минералов в исходном продукте на показатели обогащения в сепараторе с системой из постоянных высокоинтенсивных магнитов // Известия Уральского государственного горного университета. Вып. 20. Сер.: Горная электромеханика. – 2005. - С. 96-100.