Разработка методических и инструментальных комплексов для эффективной эксплуатации нефтегазовых месторождений

На правах рукописи

КЕРИМОВ АБДУЛ-ГАПУР ГУСЕЙНОВИЧ

РАЗРАБОТКА МЕТОДИЧЕСКИХ И ИНСТРУМЕНТАЛЬНЫХ

КОМПЛЕКСОВ ДЛЯ ЭФФЕКТИВНОЙ ЭКСПЛУАТАЦИИ

НЕФТЕГАЗОВЫХ МЕСТОРОЖДЕНИЙ

Специальность: 25.00.17 Разработка и эксплуатация нефтяных и газовых

месторождений

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

доктора технических наук

Ставрополь – 2011

Работа выполнена в Федеральном государственном бюджетном образовательном учреждении высшего профессионального образования

«Северо-Кавказский государственный технический университет»

(ФГБОУ ВПО «СевКавГТУ»)

| Официальные оппоненты: | доктор технических наук (25.00.17), профессор Басниев Каплан Сафербиевич |

| доктор технических наук (25.00.17), профессор Нанивский Евстахий Михайлович | |

| доктор технических наук (25.00.17) Шестерикова Раиса Егоровна | |

| Ведущая организация: | ООО "Газпром ВНИИГАЗ" |

Защита диссертации состоится «1» марта 2012 года в «10» часов на заседании диссертационного совета Д 212.245.02 в Северо-Кавказском государственном техническом университете (ФГБОУ ВПО «СевКавГТУ») по адресу: 355028, г. Ставрополь, пр-т Кулакова,2.

С диссертацией можно ознакомиться в библиотеке СевКавГТУ.

Отзывы в двух экземплярах, заверенные печатью учреждения, просим направлять ученому секретарю диссертационного совета по указанному адресу.

Тел./факс: (8652) 94-60-12

E-mail: [email protected]

Автореферат разослан « » января 2012 г.

Ученый секретарь диссертационного совета

доктор геолого-минералогических наук, доцент В.А. Гридин

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы диссертации. В старых нефтегазовых районах, к которым относятся месторождения Северного Кавказа, при эксплуатации нефтегазовых скважин возникает много различных трудно решаемых геологических и технологических проблем. Это связано, в первую очередь, с тем, что во времена поисков и разведки в этих районах месторождений получить всю необходимую на современном уровне требований геологическую и технологическую информацию не представлялось возможным из-за отсутствия соответствующих научных разработок и аппаратуры, которые существуют сегодня. Проекты, по которым разрабатывались эти месторождения, не позволяли достичь высоких показателей извлечения запасов нефти и газа. Аналогичная ситуация характерна и для подземных хранилищ газа (ПХГ).

Учитывая современные потребности России и других стран в добыче и транспортировке газа, экономически обоснованные возможности использования южного направления, возникают весьма актуальные проблемы разработки современных проектов доразработки старых нефтегазовых месторождений, увеличение добычных возможностей скважин путем применения современных средств, выбора наиболее оптимальных в геологическом плане выработанных месторождений и строительства на их базе ПХГ, а также решения других актуальных задач.

Выполнить столь сложные задачи можно только на основе применения новых научно обоснованных методических и инструментальных комплексов для получения всей необходимой геолого-технологической информации, позволяющей повысить эффективность разработки старых месторождений и эксплуатации ПХГ.

В результате длительной разработки углеводородных (УВ) месторождений или ПХГ, «центр тяжести» исследований переносится на решение геолого-технологических задач, связанных, в первую очередь, с контролем эксплуатационной надежности скважины как инженерного сооружения. С этой целью периодически выполняются исследования для определения следующих показателей: степени рационального использования скважины, технического состояния обсадных колонн, целесообразности применения тех или иных технических решений по капитальному ремонту скважин (КРС), эффективности применяемых технологий, повышения производительности скважины.

В соответствии с п. 5 «Научные основы компьютерных технологий проектирования, исследования, эксплуатации, контроля и управления природно-техногенными системами...., включая имитационное моделирование геологических объектов....» паспорта специальности 25.00.17 «Разработка и эксплуатация нефтяных и газовых месторождений», актуальность темы диссертационной работы определяют исследования, направленные на повышение точности имитационного моделирования геологических объектов, которые должны выполняться на всех этапах функционирования УВ месторождений.

Цель исследования – разработка методических и инструментальных комплексов для получения геолого-технологической информации, необходимой для повышения эффективности разработки нефтяных и газовых месторождений в старых районах и эксплуатации подземных хранилищ газа.

Для достижения поставленной цели необходимо решить следующие основные задачи.

- Переосмыслить информацию, полученную ранее при проведении поисково-разведочных работ. Выявить причинно-следственные факторы, оказывающие влияние на эффективность разработки углеводородных месторождений и эксплуатации ПХГ.

- Установить основные пути повышения информационной базы для разработки усовершенствованных проектов эксплуатации старых месторождений и ПХГ.

- Разработать новые источники возбуждения поперечных волн для многокомпонентной сейсморазведки, необходимые для создания расширенного волнового поля, повышающие реалистичность геологических построений при геолого-промысловом моделировании.

- Разработать методические комплексы для эффективного мониторинга скважин действующего фонда на этапе длительной эксплуатации с целью повышения качества геолого-промысловых построений в условиях «скудного» фондового геолого-геофизического материала и отсутствия данных по контролю за эксплуатацией УВ месторождений и ПХГ.

- Усовершенствовать инструментальные комплексы контроля технического состояния обсадных колонн и призабойной зоны пласта (ПЗП) с целью повышения достоверности геолого-промысловых построений при моделировании процесса разработки и безопасности эксплуатации нефтегазовых месторождений.

- Разработать комплексные методики поисков интервалов перетока газа по заколонным пространствам для сокращения потерь газа и мониторинга экологической безопасности эксплуатационных газовых скважин.

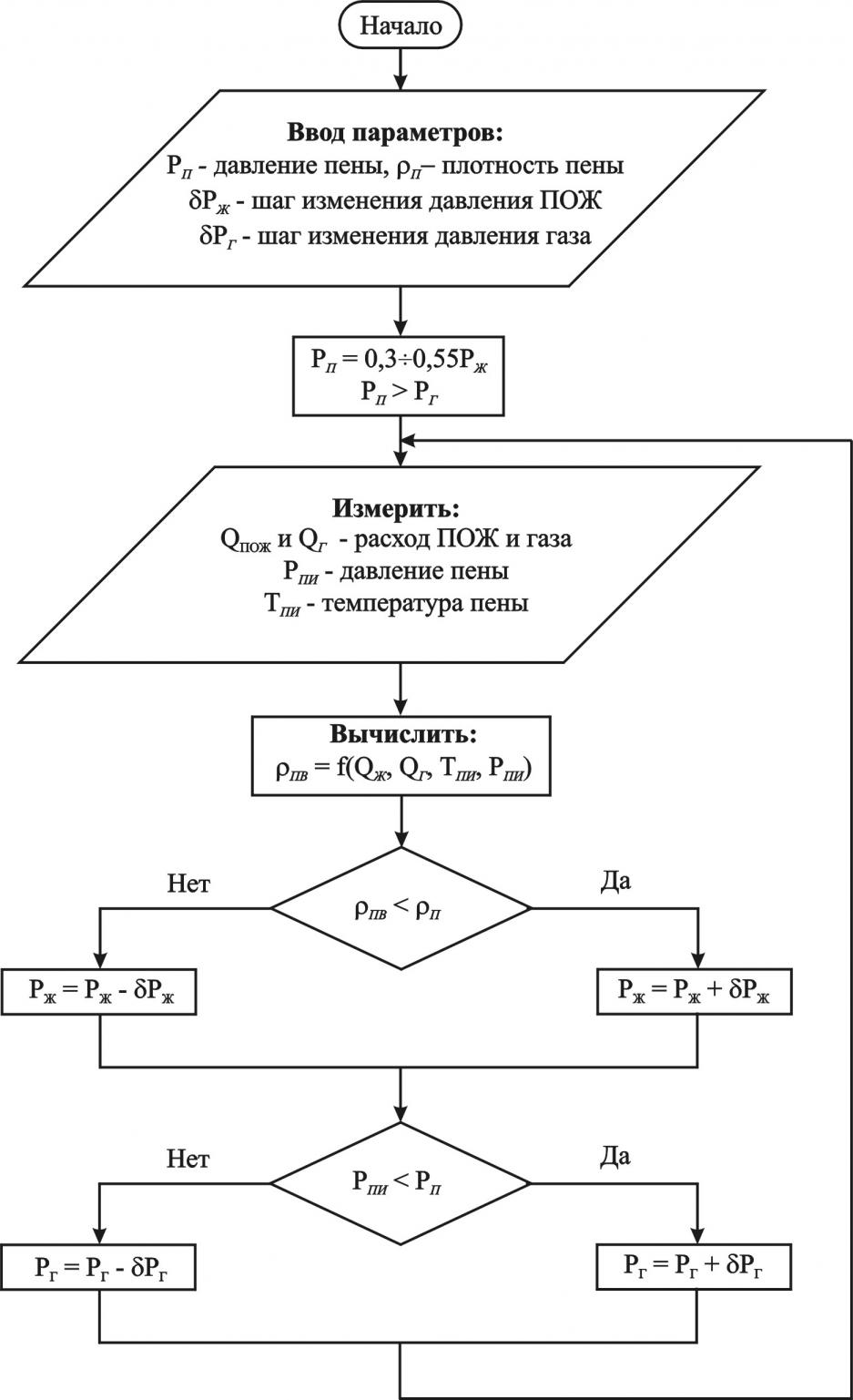

- Разработать концепцию создания дистанционных автоматизированных систем контроля и управления технологическими процессами при КРС на основе данных сопровождения технологии очистки скважин от песчано-глинистых пробок на депрессии.

- Разработать макетный образец измерительного комплекса автоматизированного управления физико-техническими параметрами пенных систем для моделирования технологических условий, возникающих при ремонте скважин с использованием пенных систем.

- Усовершенствовать конструкцию струйной техники для возможности дистанционного контроля и управления технологическими процессами при проведении капитального ремонта скважин.

Методы исследований. При разработке комплексов выполнялись теоретические, экспериментальные, производственные (скважинные) исследования, а также математическое моделирование.

Объектами исследования являлись нефтегазовые скважины различных категорий и природные резервуары.

Предметом исследований являлись технологические процессы, приборно-методические комплексы и контрольно-измерительные системы.

Личный вклад соискателя. По результатам выполненных исследований контроля за флюидодинамическими процессами и анализа фондового геолого-геофизического материала автором разработана тонкослойная геолого-промысловая модель и выполнена классификация пород продуктивной толщи по совокупности геофизических и петрофизических параметров при проектировании работ по расширению Чиренского ПХГ. Установлено и наглядно проиллюстрирована работа карбонатного разреза, представленного коллектором порово-кавернозно-трещинного типа, а также механизм остаточной деформации вторичных пустот за счет смыкания и размыкания микротрещин.

Автором выполнены исследования для решения следующих задач:

– выявление путей миграции газа в межколонных пространствах (МКП) в скважинах с межколонными давлениями (МКД) (1989 - 1992 гг.);

– повышение эффективности эксплуатации скважин действующего фонда на Чиренском ПХГ (Болгария) (1992 - 1996 гг.);

– контроль технического состояния обсадных колонн с целью повышения срока службы скважин старого фонда на отечественных и зарубежных нефтегазовых месторождениях, на Северо-Ставропольском (Ставропольский край), Канчуринском (Башкортостан), Елшано-Курдюмском, Степновском (Саратовская область), Щелковском, Касимовском (Московская область) и других ПХГ;

– повышение безопасности бурения скважин в интервале залегания пластичных солей в глубоких поисково-разведочных скважинах Астраханской области при тестовых испытаниях модернизированного профилографа.

Автором разработано новое устройство для определения износа внутренней стенки колонны и ее толщины с целью повышение безопасности эксплуатации скважин. На разработанное устройство в 2010 г. получен патент РФ.

Выполнялись комплексные газодинамические и геофизические исследования в масштабе реального времени при экспериментальных работах по удалению песчано-глинистых пробок для определения влияния изменения устьевого давления в процессе циркуляции пены при изменении забойного давления с целью получения оптимальных значений динамических параметров при промывке скважины на депрессии. Разработан макетный образец измерительного комплекса автоматизированной системы регулирования физико-динамических параметров пен, регулируемый эжектор и алгоритм его работы. Конструкция эжектора защищена патентом РФ.

Научная новизна.

- Разработаны новые источники возбуждения поперечных волн для многокомпонентной сейсморазведки, создающие расширенное волновое поле, защищенные двумя патентами РФ.

- Научно обоснованы методика и технология проведения мониторинга скважин действующего фонда, позволяющие повысить информативность данных, применяемых при геолого-промысловых построениях, и оценки результатов, получаемых при проведении технологических операций по ремонту скважин и повышению их производительности при эксплуатации коллекторов порово-кавернозно-трещинного типа. Установлено, что в карбонатных коллекторах этого типа, в которых основная емкость образована системой трещин, происходит их смыкание и размыкание при смене депрессии (или репрессии) на пласт. Показано как с помощью разработанной методики контроля за флюидодинамическими процессами можно определять оптимальный режим работы скважины.

- Модернизированы сканирующие электромагнитные профилографы серии КСП-Т-7М и разработано новое устройство, позволяющее повысить эффективность капитального ремонта скважин и достоверность получаемой информации, необходимой при геолого-промысловом моделировании.

- Разработана методика комплексных исследований контроля межколонных перетоков газа в скважинах различных категорий, позволяющая устанавливать причины межколонных скоплений газа и выявлять интервалы заколонных перетоков.

- Определены граничные значения динамических параметров пенных систем в наземных и скважинных условиях, позволяющие усовершенствовать методику промывки песчано-глинистых пробок на депрессии с использованием энергии пласта.

- Разработан макетный образец измерительного комплекса автоматизированной системы регулирования физико-динамических параметров пен, позволяющий моделировать различные технологические условия, создаваемые при ремонте скважин с использованием пенных систем.

Защищаемые положения.

- Разработаны новые источники возбуждения поперечных волн для многокомпонентной сейсморазведки, позволяющие получить информацию о месторождении, максимально приближающую знания о нем к реальности.

- Разработан методический комплекс для эффективного мониторинга скважин действующего фонда, позволяющий повысить достоверность и эффективность информации о работе газовых скважин, о выполняемых технологических операциях по ремонту скважин, повышению их производительности при эксплуатации.

- Разработаны инструментальные комплексы контроля технического состояния скважин, повышающие эффективность капитального ремонта скважин и достоверность получаемой информации, необходимой при геолого-промысловом моделировании.

- Разработана методика комплексных исследований по контролю межколонных перетоков газа, позволяющая выявлять интервалы заколонных перетоков и получать информацию по влиянию заколонных перетоков газа на экологическую ситуацию при эксплуатации скважин.

- Разработаны принципы построения системы контроля и управления технологическими процессами, позволяющие применять автоматизированные системы регулирования физико-динамических параметров пен.

Практическую значимость представляют:

– методические рекомендации по выделению и оценке насыщенности терригенных коллекторов VIII –IX пластов нижнего мела Восточного Ставрополья по промыслово-геофизическим данным, которые позволяют повысить достоверность геологического моделирования;

– выпущенные малой серией модернизированные скважинные профилографы различных размеров, которые позволяют повысить безопасность эксплуатации нефтегазовых объектов за счет владения объективной информацией о техническом состоянии обсадных колонн;

– технологический регламент на эксплуатацию скважин, имеющих межколонное давление на Северо-Ставропольском ПХГ, который позволяет обеспечить экологическую охрану недр и окружающей природной среды;

– рекомендации по выявлению возможных скоплений газа в геологическом разрезе Северо-Ставропольского ПХГ;

– инструкция по технологии промывки песчано-глинистых пробок на депрессии;

– макетный образец измерительного комплекса автоматизированной системы регулирования физико-динамических параметров пен, позволяющий моделировать различные технологические условия, создаваемые при ремонте скважин с использованием пенных систем.

Приведенные выше разработки использованы при:

– геолого-техническом обосновании проекта расширения Чиренского ПХГ с целью увеличения активного объема газохранилища;

– повышении безаварийности бурения в сложных геолого-технических условиях проводки глубоких скважин в соленосной толще на территории Астраханской области путем мониторинга технического состояния обсадных колонн на участках начавшейся деформации;

– предупреждении и ликвидации межколонных давлений на Северо-Ставропольском и Александровском ПХГ;

– определении срока эксплуатации скважин старого фонда на Северо-Ставропольском, Канчуринском, Елшано-Курдюмском, Степновском, Щелковском, Касимовском и других ПХГ путем расчета остаточной прочности обсадных колонн по результатам исследований технического состояния обсадных колонн;

– удалении песчано-глинистых пробок пеной на депрессии в условиях АНПД Северо-Ставропольского ПХГ с использованием энергии пласта.

Апробация работы. Основные положения и результаты исследований по теме диссертации докладывались и обсуждались на следующих международных, всероссийских, территориальных, отраслевых и региональных научно-технических конференциях, совещаниях, семинарах по проблемам: «Повышение долговечности и надежности скважин подземного хранилища газа» (Киев 1990); «Повышение эффективности подземных хранилищ газа в Единой системе газоснабжения СССР в честь 30-летия Московской СПХГ» (Москва, 1991); «Комплексное изучение проблем эксплуатации Чиренского ПХГ» (София, 1992, 1993, 1994, 1995, 1996); XXVI научно-техническая конференция по результатам НИР профессорско-преподавательского состава, посвященная 25-летию создания СевКавГТУ (Ставрополь, 1996); Первая Региональная научно-техническая конференция «Вузовская наука – Северо-Кавказскому региону», Секция: «Нефть и газ» (Ставрополь, 1997), «Проведение испытаний опытных образцов скважинного цифрового электромагнитного толщиномера ЭМДС» (Москва, 1997); «Прогрессивные методы капитального и текущего ремонтов скважин» (Анапа, 1997); «Обеспечение геофизическими исследованиями горизонтальных и наклонно-направленных скважин» (Тверь, 1998), «Совещание по состоянию и проблемам капитального ремонта скважин ОАО «ГАЗПРОМ» (Москва, 1999); «Проблемы и пути повышения эффективности и качества строительства сверхглубоких скважин в условиях аномально-высоких пластовых давлений, температур и агрессивных сред» (Москва, 2000); Международная научно-практическая конференция «Газовой отрасли – новые технологии и новая техника» к 40-летию СевКавНИПИгаз (Ставрополь, 2002); Международная научно-практическая конференция «Проблемы эксплуатации и капитального ремонта скважин на месторождениях и ПХГ» (Кисловодск, 2003); Международная научно-практическая конференция «Проблемы эксплуатации и капитального ремонта скважин» (Кисловодск, 2004); Презентация учебно-методических разработок системы непрерывного фирменного, профессионального образования ОАО «Газпром» (Москва, 2004); Первая международная заочная конференция «Проблемы повышения газонефтеотдачи месторождений на завершающей стадии их разработки и эксплуатации ПХГ» (Ставрополь, 2005); Научно-практическая конференция, посвященная 100-летию промысловой геофизики (Москва, 2006); XI, XII, XIII региональные научно-технические конференции «Вузовская наука – Северо-Кавказскому региону» (Ставрополь, 2007, 2008, 2009); XIII Международная научно-практическая конференция «Эфиры целлюлозы и крахмала. Опыт и особенности применения на предприятиях нефтегазового комплекса» (Владимир, 2009 г); XIV Международной научно-практической конференции «Эфиры целлюлозы и крахмала, другие химические элементы и материалы в эффективных технологических жидкостях для строительства, эксплуатации и капитального ремонта нефтяных и газовых скважин» (Суздаль, 2010 г); V Международная научная конференция «Научный потенциал XXI века» (Ставрополь, 2011 г).

Публикации. Основные положения и результаты диссертационной работы опубликованы в 61 научных работах, в том числе получено 4 патента. Основное содержание диссертации опубликовано в 11 ведущих научно-технических изданиях, входящих в «Перечень …» ВАК Минобрнауки РФ, доклады представлялись на пяти международных конференциях. В зарубежных издательствах, относящихся к нефтегазовой области, в соавторстве диссертант имеет 4 статьи.

О б ъ е м р а б о т ы. Диссертация состоит из введения, семи глав и заключения, изложенных на 325 страницах текста, содержит 111 рисунков, 27 формул и 8 таблиц. Список использованных источников включает 207 наименований.

В процессе работы над диссертацией автор ощущал поддержку ректора СевКавГТУ, профессора Б. М. Синельникова, проректоров СевКавГТУ, профессора И. А. Цвиринько и профессора Г. В. Слюсарева, за что выражает им искреннюю признательность.

Автор выражает искреннюю благодарность своим учителям и старшим коллегам, профессору СевКавГТУ, д.т.н. К. М. Тагирову и доценту Георгиевского технологического института (Филиала СевКавГТУ), к.г-м.н. В. Д. Шароварину.

Особую благодарность автор выражает друзьям и соратникам д.т.н. С. Б. Бекетову и д.г-м.н. И. Г. Шнурману.

При работе над диссертацией автору давали полезные советы, консультации и оказывали практическую помощь: д.т.н. Р. А. Гасумов, д.т.н. В. И. Нифантов, д.т.н. В. Д. Ковалев, д.г-м.н. Б. Г. Вобликов, к.г-м.н. Е. П. Кузнеченков, к.г-м.н. В. М. Бражник, к.г-м.н. И. Л. Дагаев, к.т.н. Ю. К. Димитриади, к.т.н. А. В. Хандзель, к.т.н. М. Н. Пономаренко, к.г-м.н. П. В. Бигун, В. А. Гвоздецкая, О. В. Керимова, А. А. Даутов, Е. В. Дзагурова, Л. В. Швец.

Автор выражает глубокую благодарность и признательность сотрудникам кафедр «Геофизические методы поисков и разведки месторождений полезных ископаемых», «Нефтегазовое дело» и «Геология нефти и газа» факультета «Нефти и газа» СевКавГТУ.

С чувством глубокой благодарности автор обращается к памяти профессора С. С. Итенберга, одного из основателя отечественной школы геофизиков-каротажников. Автор был одним из последних аспирантов С. С. Итенберга, общение и длительная переписка с которым оказала на автора огромное влияние.

Неоценимую роль при подготовке диссертации оказало участие автора в работе всероссийских, территориальных, отраслевых и региональных научно-технических конференций, совещаний, семинаров и общение на этих форумах с учеными – академиком А. Н. Дмитриевским, д.т.н. П. А. Бродским, д.г-м. н. В. М. Добрыниным, д.т.н. О. Л. Кузнецовым, д.т.н. В. Д. Неретиным, д.г-м. н. В. Г. Фоменко, д.т.н. В. С. Афанасьевым, д.т.н. Э. Е. Лукьяновым, д.г-м.н. Г. Г. Яценко, д.т.н. А. И. Фионовым, к.т.н. Ш. К. Гергедавой, к.т.н. Е. М. Пятецким, к.г-м.н. Р. И. Кривоносовым, к.г-м.н. М. Я. Фридманом. Это определило направление научных интересов автора.

С О Д Е Р Ж А Н И Е Р А Б О Т Ы

Введение. В введении дано обоснование актуальности темы.

В первой главе диссертационной работы выполнен обзор современного состояния проблемы, сформулированы цель и задачи исследований.

Исследованиям в области эксплуатации нефтегазовых скважин и месторождений посвящены работы многих отечественных исследователей, среди которых: В. Ф. Будников, Я. Н. Басин, К. С. Басниев, С. Н. Бузинов, А. И. Булатов, С. М. Вайншток, Р. А. Гасумов, М. Ф. Каримов, М. И. Кременецкий, В. И. Нифантов, Б. М. Орлинский, В. Ф. Перепеличенко, Л. Г. Петросян, А. Г. Потапов, Н. Н. Сохранов, С. А. Султанов, К. М. Тагиров, М. Х. Хуснуллин и др.

В результате проведенного обзора современного состояния проблемы, посвященной эффективной эксплуатации нефтегазовых месторождений на различных этапах функционирования, было отмечено отсутствие единой методологии ее решения. Должное внимание не уделяется изучению полноты получения объективной геологической информации на этапе поисково-разведочных работ, влияющих на эффективность последующей эксплуатации углеводородных месторождений.

Совершенствование геологической модели УВ месторождения, максимально приближенной к реальному геологическому объекту, является первой и важной задачей для последующего эффективного геолого-промыслового моделирования. Степень реалистичности геологической модели во многом определяет достоверность гидродинамического моделирования, которое напрямую влияет на эффективность разработки месторождения, прогноз добычи, повышение качества планирования эксплуатационного бурения и снижение рисков управления процессом разработки месторождения.

Решение данной задачи возможно с помощью сейсмических методов разведки, как это следует из теоретических основ метода при изучении свойств полного волнового поля, что означает эффективное использование, наряду с продольными волнами, и волн других типов. В первую очередь это относится к поперечным волнам. Сейсмические исследования такого типа с использованием широкого спектра волн по инициативе академика Н. Н. Пузырева в СССР (Н. Н. Пузырев и др., 1985) стали называть многокомпонентной сейсморазведкой (МС) (Бондарев В. И., 2007).

Однако, не только на территории Восточного Предкавказья, но и на всей территории России работы МС почти прекращены, несмотря на то, что до 1991 года по методике МС в СССР ежегодно работало около 20 сейсморазведочных партий, что соответствовало 10 % от общего объема сейсморазведочных работ. За рубежом объемы таких работ не превышали 5 %. В настоящее время наибольшая доля объемов работ за рубежом по технологии МС приходится на США – 42 %, на Европейские страны – 35 % (Кузнецов В.М., 2003).

Многокомпонентная сейсморазведка на продольных и поперечных волнах требует применения специальных источников колебаний, что существенно удорожает полевые работы (Бондарев В. И., 2007). Поэтому разработка эффективных источников возбуждения поперечных волн, позволяющих уточнять пространственную геометрию пластового резервуара и прогнозировать вещественные характеристики геологической среды методом МС – прямой путь к совершенствованию создания реалистичной геологической модели для последующего имитационного моделирования геологических объектов с целью обоснованного выбора системы разработки УВ месторождения.

Геологическая модель позволяет рационально планировать последующие геолого-геофизические исследования, размещать новые скважины, эффективно выполнять контроль эксплуатации. К решению задач контроля эксплуатации УВ месторождений методы промысловой геологии и геофизики стали привлекать практически только со второй половины 50х годов, главным образом для контроля продвижения газо-водяных контактов, работы эксплуатационных скважин и их технического состояния.

Большой вклад в усовершенствование теории методов, методики исследований и интерпретации данных при контроле разработки месторождений нефти и газа внесли: Л. Б. Берман, В. С. Нейман, Я. Н. Басин, Л. Г. Петросян, Н. Н. Сохранов, Б. М. Орлинский, М. Х. Хуснуллин, С. А. Султанов, Р. Валлиулин, М. И. Кременецкий, А. И. Ипатов и другие.

Для эффективного контроля эксплуатации УВ месторождений было разработано большое разнообразие современных инструментальных комплексов. Общим недостатком этих комплексов является то, что они не могут дать объективную оценку эксплуатационной характеристики изучаемого объекта, особенно если отмечается скудный фондовый геолого-геофизический материал, а контроль эксплуатации не выполнялся изначально. Общим недостатком проблемы эффективного контроля эксплуатации является отсутствие единой методологии ее изучения, объединяющей воедино петрофизические, геофизические и геолого-промысловые данные, подкрепленные результатами комплексных газодинамических и геофизических исследований, выполненных по единой методике контроля за флюидодинамическими процессами.

Длительная эксплуатация УВ месторождения определяет также проблемы, связанные с изучением остаточной прочности обсадных колонн – основного элемента, определяющего надежность скважины как инженерного сооружения. Достоверность расчета остаточной прочности обсадных колонн зависит от полноты данных, характеризующих техническое состояние обсадной колонны и заколонной крепи.

Инструментальные комплексы для исследования технического состояния обсадных колонн можно подразделить на четыре группы: механического, радиоактивного, акустического и электромагнитного принципов действия.

Наиболее распространенным представителем приборов первой группы является профилемер трубный скважинный ПТС-4. Основное предназначение приборов данной серии – определение усредненного профиля колонны в четырех плоскостях. Приборы этого класса широко распространены за рубежом, в частности, многорычажные каверномеры TGS фирмы Halliburton, MULTI-2 фирмы Computalog, MFC фирмы Schlumberger. Основным недостатком приборов данного класса является их повышенная чувствительность к шероховатости внутренней поверхности колонны, которая может быть вызвана значительным количеством факторов, таких как износ, слой парафина и др.

Для контроля технического состояния колонн используется метод высокочастотных акустических измерений на отраженных волнах. Наличие полного волнового пакета отраженной волны в восьми секторах по окружности прибора позволяет надежно определять следующий комплекс параметров в восьми направлениях – радиусы скважины, толщину стенки колонны и состояние контакта колонны с цементом. Информационные возможности акустических измерений на отраженных волнах активно применяются западными компаниями. Примерами аппаратурной реализации метода являются аппаратура СЕТ фирмы Schlumberger и РЕТ фирмы Halliburton. Основными недостатками приборов данного класса является то, что качественно можно провести исследования исключительно в акустически прозрачной среде, к тому же замеры производятся поточечно, что отражается на дороговизне работ.

Для оценки технического состояния колонн, диагностирования их дефектов и выявления зон развития коррозии в отечественном приборостроении имеется магнитоимпульсный дефектомер МИД-Газпром. Результаты исследований аппаратурой МИД-Газпром в многочисленных скважинах указывают на хорошую эффективность данного прибора в определении местоположения элементов конструкций: колонн и НКТ, муфтовых соединений, пакеров, на качественном уровне фиксируется изменение толщины стенки колонны. Вместе с тем, оценка размеров дефектов, степени износа внутренней стенки колонны по всему периметру, определение отложений немагнитного характера, ориентации и типа повреждений приборами этого класса затруднительно. Приборы серии МИД основаны на одном методе исследовании – методе переходных процессов, когда для перехода от электрических сигналов к толщине стенки колонны применяются градуировочные кривые зависимости только одного параметра – толщины. Однако, данное утверждение неверно, на показания приборов помимо толщины колонны оказывают влияния также магнитная проницаемость и электропроводность колонны.

Для количественной и качественной оценки технического состояния колонны наиболее оптимально использовать устройства, основанные на измерении переменных электромагнитных полей. К таким приборам относятся электромагнитные профилографы серии ЭПОК-1 с одним вращающимся датчиком (Северо-Кавказский нефтяной научно-исследовательский институт). Основным преимуществом приборов данной серии является возможность полного обследования внутренней поверхности колонны. Недостатком приборов является низкая разрешающая способность первичных преобразователей, низкая представительность результатов исследований и отсутствие эффективной технологии калибровки.

Помимо колонны, одним из основных, определяющих элементов крепи скважины является заколонный цементный камень. Общепринято, что наличие межколонных газопроявлений связано с уровнем исполнения технических решений проектных разработок по строительству скважин. Однако, четкое исполнение всех конструкторских и технико-технологических требований не исключает появления межколонных давлений, которые приводят к возникновению заколонных газопроявлений.

К традиционным методам определения интервалов заколонных перетоков относятся методы термометрии и радиоактивных изотопов (радионуклидов) с созданием в скважине репрессий и депрессий. Известен метод шумометрии скважин (или каротажа акустической эмиссии), предназначенный для определения мест негерметичности обсадной колонны и мест негерметичности затрубного пространства.

Исследования спектра шума одно- и двухфазных потоков проводились Маккинли в 1973 г. и Ю. И. Бородиным в 1976 г. Моделирование однофазного потока в опытах Маккинли осуществлялось дросселированием воздуха в затрубном пространстве, заполненном мраморной крошкой, при этом приемник звука помещался в трубе. При моделировании двухфазных потоков затрубное пространство заполнялось водой, и газ дросселировал через воду. Для однофазного потока, как газа, так и воды характерен тип спектра с возрастанием амплитуды в области 1000 – 2000 Гц. Моделирование двухфазного потока позволило по характеру спектра выделить три типа течения: 1) эмульсионное (образование цепочки пузырьков) с пиком спектра в интервале частоты 300 – 600 Гц; 2) слабое четочное течение, для которого амплитуда после 200 Гц уменьшается, но есть незначительные пики, соответствующие пикам первого режима; 3) сильное четочное течение, для которого максимальной является амплитуда в области частоты 200 Гц. Для решения проблемы безопасной эксплуатации газовых скважин с межколонными давлениями возникает необходимость продолжения исследовательских работ для создания комплексной методики по выяснению причин заколонных скоплений газа и определения целесообразности применения методов промысловой геофизики для выделения интервалов заколонных перетоков газа, с одновременным дифференциальным определением степени загазованности межколонных пространств и геологического разреза скважины.

Не менее важной задачей при решении проблемы эффективной эксплуатации нефтегазовых месторождений является широкое внедрение технологических процессов капитального ремонта скважин, основанных на работе с пенными системами.

Создание управляемых систем контроля технологическими процессами – наиболее динамично развивающееся направление промышленной автоматизации, этому способствовало то обстоятельство, что за последние годы был создан комплекс новых датчиков на микропроцессорной основе с цифровыми выходами. Первые попытки создания контрольно-управляемых систем регулирования технологических процессов высветили всю сложность данной проблемы, одной из составляющих которой является отсутствие банка статистических данных экспериментальных и промысловых работ для разработки эффективных алгоритмов работы системы.

Созданием и эксплуатацией автоматизированных систем сбора и обработки информации занимаются многие зарубежные фирмы. К настоящему времени в США, Франции, Германии и других странах находятся в эксплуатации несколько сот информационно-измерительных систем различной сложности, обеспечивающих эффективную эксплуатацию скважин. Наиболее распространенными зарубежными автоматизированными информационными системами являются системы фирмы «Геосервис» (Франция), «ИНТЕГ» – «Бейкер Хьюз» (США), «Дейталог» (Канада), «Халибертон», Геодейта» (ФРГ), «БАРОИД» (США) и целый ряд других фирм.

Вышеперечисленные системы работают исключительно как банк данных для временного и постоянного хранения технологических и других параметров. В них отсутствуют управляемые модули, необходимые, в первую очередь, для систем, работающих с газообразными агентами или пенами, где динамические процессы быстротечны, особенно если технологический процесс выполняется при динамическом равновесии или депрессии на пласт.

С целью получения оперативной информации для управления процессами КРС при использовании нестабильных во времени пенных систем необходима правильная организация контрольно-измерительных работ. Суть ее заключается в определении видов контроля в зависимости от технологической операции и возникающих ситуаций, выборе перечня контролируемых параметров, точности и периодичности их измерения, определении методов обработки результатов контроля.

По мере старения месторождения, когда проблемы эффективной эксплуатации усложняются по ряду объективных и субъективных причин, необходим единый комплексный подход к ее решению путем эксплуатационного мониторинга скважин различных категорий и эффективного мониторинга технологических процессов повышения производительности скважины. Важным этапом эффективного планирования процесса эксплуатации является полнота геолого-геофизической информации, получаемой на этапе поисково-разведочных работ, использование которой сказывается на достоверности геолого-промыслового моделирования.

Глава 2. ИССЛЕДОВАНИЯ НА ЭТАПЕ ПОИСКОВО-РАЗВЕДОЧНЫХ РАБОТ ПРИЧИННО-СЛЕДСТВЕННЫХ ФАКТОРОВ, ОКАЗЫВАЮЩИХ ВЛИЯНИЕ

НА ЭФФЕКТИВНОСТЬ ЭКСПЛУАТАЦИИ УГЛЕВОДОРОДНЫХ

МЕСТОРОЖДЕНИЙ

Вторая глава посвящается изучению некоторых причин низкой эффективности нефтегазопоисковых работ, которые являются важным звеном для решения проблемы последующей длительной и безопасной эксплуатации скважины, начиная с момента ее заложения.

Глава посвящена описанию теоретических основ совершенствования источников возбуждения поперечных волн – основного геологического оборудования, позволяющего повысить эффективность геологического моделирования на первом этапе изучения УВ месторождения путем изучения расширенной характеристики упругих волн при совместном использовании продольных и поперечных волн.

Геологические породы характеризуются различными модулями упругости, каждый из которых выражает закон Гука в четырех известных видах деформации: продольное растяжение в условиях поперечного сжатия, при котором определяется модуль Юнга; продольное растяжение в отсутствии поперечного сжатия (определяется модуль продольного растяжения ); всестороннее сжатие, примером которого является действие давления в жидкости (определяется модуль всестороннего сжатия К); поперечный сдвиг (определяется модуль сдвига G). Важной характеристикой упругой среды является также коэффициент Пуассона, являющийся отношением поперечного сжатия к продольному растяжению пород. Каждый из указанных параметров выражается соответствующей формулой через значения скоростей продольных и поперечных волн.

С самого начала развития многокомпонентной сейсморазведки принимались попытки использовать вместо механической энергии движущегося тела химическую энергию взрывчатых веществ (ВВ). Но заставить взрывные источники «работать» преимущественно в одном, в частности, в горизонтальном направлении оказалось довольно непростой задачей. Первым ее решением было применение рыхлых материалов, поглощающих энергию ударной волны со всех сторон от заряда, кроме заданного (рабочего) направления. На этом принципе был разработан траншейный вариант источника возбуждения поперечных волн (Н. Н. Пузырев).

В то же время эти работы выявили существенные недостатки траншейных взрывов – зависимость направленности взрывного воздействия от ширины траншеи, с чем связан большой объем земляных работ, снижающих общую производительность и экономичность сейсморазведочных работ.

Свободными от указанных недостатков взрывных источников возбуждения поперечных волн являются экранно-щелевые источники, в которых горизонтальную направленность взрывному воздействию придает экран – отражатель в виде заполненной воздухом вертикальной щели, расположенной параллельно взрывной щели так, чтобы отражать энергию ударной волны, направляющуюся после взрыва в тыльную сторону от источника, переориентируя ее в противоположное направление, увеличивая тем самым полезный сигнал и уменьшая фон волн-помех (а.с. СССР № 371543, 1971 г.). Это повышает коэффициент полезного действия экранно-щелевых источников по сравнению с траншейными и скважинно-камуфлетными источниками, в которых рыхлый грунт «пассивно» поглощает энергию ударной волны со всех сторон от источника, кроме рабочего направления.

В нашей стране, нефтегазопоисковая многокомпонентная сейсморазведка значительно отстает по объему работ от традиционной продольно-волновой сейсморазведки. Общепринятая причина такого отставания – гораздо большие трудности возбуждения поперечных волн по сравнению с продольными волнами – представляется не вполне обоснованной. Анализ развития источников возбуждения поперечных волн, в том числе анализ патентных материалов, показывает, что еще в 70 – 80-х годах прошлого столетия в нашей стране было разработано несколько эффективных источников возбуждения поперечных волн, которые, к сожалению, не нашли достойного применения. Данные источники, обладающие необходимой горизонтальной направленностью и глубинностью исследований, в последующие годы успешно совершенствовались автором, и в 2010 г были получены патенты на источники возбуждения поперечных волн – «Скважинный источник возбуждения поперечных волн» [59] и «Источник возбуждения поперечных сейсмических волн в грунте» [60], которые отличаются простотой конструкции благодаря использованию стандартной буровой техники вместо нетрадиционных щелерезных баровых машин.

Данные современных исследований, выполненных в 2003 – 2005 годах в Китае ведущей американской геофизической компанией Input/Output, свидетельствуют о том, что методом МС были определены фильтрационно-емкостные свойства коллекторов, также данные МС были широко использованы для выявления тонкой слоистости в коллекторах и для картирования малоамплитудных разломов и малоразмерных структур. Помимо этого, поперечные волны позволили обнаружить естественную трещиноватость и оценить ее плотность, также как и распределение газонасыщенности в коллекторах.

В районе залежи, где имеются хотя бы единичные скважины, реалистичность геологического моделирования возрастает путем сопоставления скважинных данных и результатов МС. При комплексной обработке геофизических данных предпочтительней использовать результаты испытаний пласта и анализа керна, для определения граничных значений параметров, определяющих продуктивность коллекторов, и анализа распределения неоднородностей. Следует отметить, что данные промысловой геофизики при комплексном геологическом моделировании не всегда применимы, например, для Восточного Предкавказья, где бурение поисково-разведочных и эксплуатационных скважин выполнялось на относительно высокой репрессии (превышение гидростатического давления над пластовым составляет более чем 10 %) из-за существования зон АВПД. В результате этого продуктивный пласт либо деформировался, либо зафильтровывался промывочной жидкостью (если скелет продуктивного пласта имеет прочный каркас), в результате чего многие методы ГИС считались низко информативными.

Таким образом, получив возможность возбуждать продольные и поперечные волны, значительно улучшается эффективность геологического моделирования сложнопостроенной среды. По динамическим и кинематическим характеристикам поперечных и продольных волн определяется распределение флюида в нефтегазовом объекте, по аномальному понижению коэффициента Пуассона выделяются газонасыщенные объекты и геологические объекты различной литологии, структурная модель залежи становится более реалистичной, представляется возможным картировать трещиноватость.

Геологическое моделирование становиться все более востребованным на этапе последующих исследований при мониторинге эксплуатации УВ месторождений. Это объясняется тем, что геологическая модель представляет собой синтез всей геолого-геофизической информации, полученной в ходе начального этапа изучения нефтегазового месторождения. Начинаются эти исследования с изучения эксплуатационной характеристики продуктивной толщи одного из крупнейших ПХГ в Восточной Европе – Чиренского подземного хранилища газа, созданного на месте истощенного газоконденсатного месторождения, проектирование которого выполнялся советскими учеными под руководством доктора технических наук, профессора С. Н. Бузинова.

Глава 3. РАЗРАБОТКА МЕТОДИЧЕСКОГО КОМПЛЕКСА ДЛЯ

ЭФФЕКТИВНОГО КОНТРОЛЯ ПОДЗЕМНОГО ХРАНИЛИЩА ГАЗА,

ОБРАЗОВАННОГО В ПОРОВО-КАВЕРНОЗНО-ТРЕЩИННОЙ

КАРБОНАТНОЙ ПОРОДЕ

Третья глава посвящается разработке методики контроля флюидодинамических процессов в эксплуатационных скважинах подземного хранилища газа, образованного в порово-кавернозно-трещинной карбонатной породе, позволяющей повысить реалистичность выполняемых геолого-промысловых построений.

Для ПХГ, которые сооружаются на истощенных газовых месторождениях, когда отмечается недостаточная изученность ФЕС коллектора, а исследования по контролю эксплуатации выполняются впервые, автором предлагается усовершенствованная методика контроля за флюидодинамическими процессами, которая предполагает проведение комплексного анализа, системного контроля, совместных геофизических и газодинамических исследований.

В качестве примера в диссертации рассматриваются результаты комплексных исследований, выполненных автором в скважинах действующего фонда на Чиренском ПХГ (Болгария).

Сложность строения карбонатных коллекторов обусловлена, в первую очередь, преобладанием резкой микро- и макронеоднородности ФЕС. В коллекторах данного типа на одном участке залежи могут существовать благоприятные условия для фильтрации флюидов преимущественно в горизонтальном направлении, на другом участке – в вертикальном направлении, а на третьем – в направлении «хаотическом».

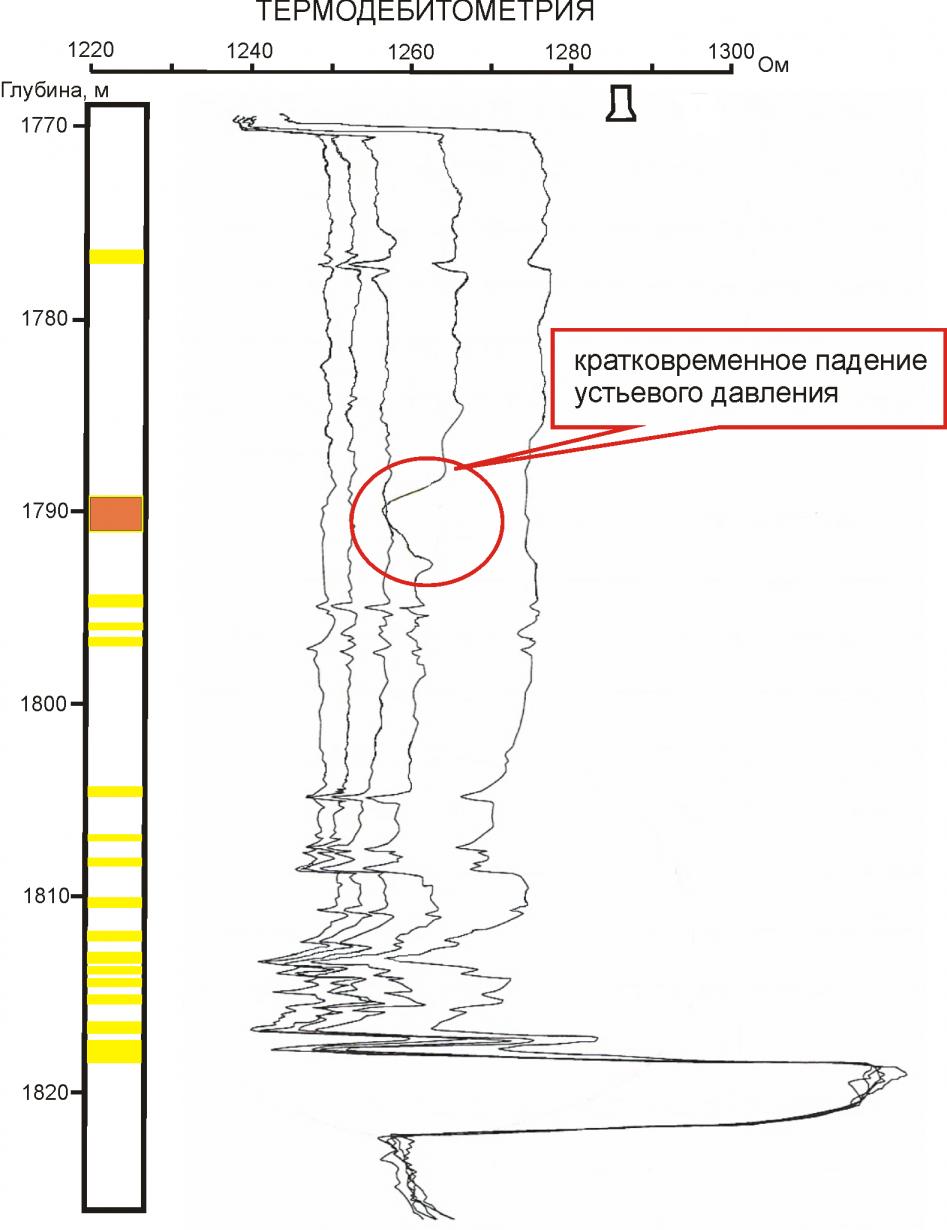

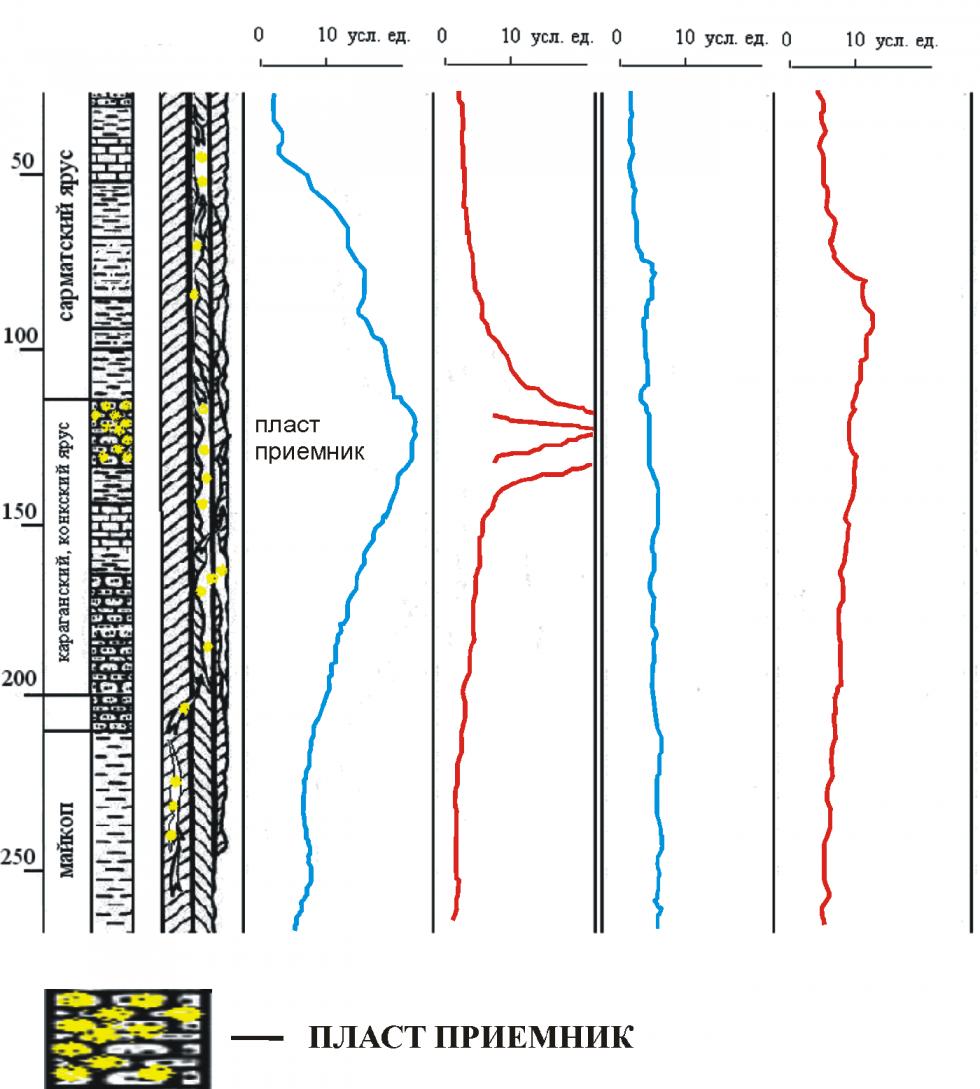

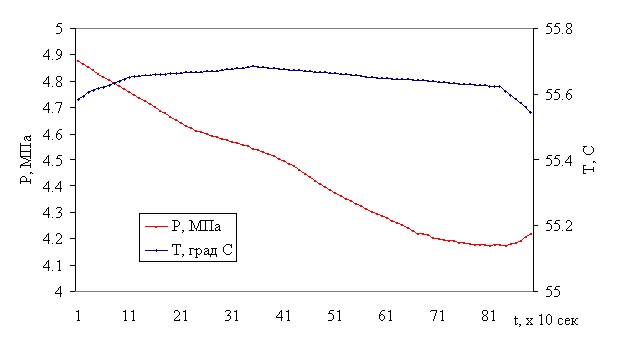

Некоторые исследования выполнялись в режиме неустановившихся отборов в работе скважины, как правило, при низкой депрессии на пласт. Сопоставляя по времени кривую стабилизации давления и данные ГИС, автор при интерпретации вводил поправки за влияние, вызванное работой скважины в режиме неустановившихся отборов со сбоями в стабилизированном потоке газа, тем самым достоверно оценивал производительность работающего объекта (рис. 1).

По термодебитограмме профили отдачи на всех режимах работы скважины идентичны, однако на втором режиме (рис. 1) в интервале 1789 – 1792 м выделяется аномалия, которая в последующих измерениях не отмечается. Для объяснения причины возникновения этого явления обратимся к результатам газодинамических измерений на втором режиме работы скважины. При сопоставлении по времени диаграммы наземных газодинамических исследований и термодебитограммы становится очевидным, что на период времени с 14-й по 26-ю минуту, отмечается кратковременное падение устьевого давления, хорошо сопоставляемое по времени с каротажной диаграммой. Можно сделать заключение, что приращение кривой термодебитометрии в интервале 1789 – 1792 м связано не с наличием работающего объекта, а с кратковременным падением устьевого давления газа в этот период времени работы скважины. Падение устьевого давления, вероятно, связано с кратковременным возникновением перепада давления, возникшего между скважиной и шлейфом по мере заполнения его газом.

Рисунок 1 – Результаты геофизических исследований в скважине Р-10

Чиренского ПХГ на пяти режимах работы скважины в период отбора газа

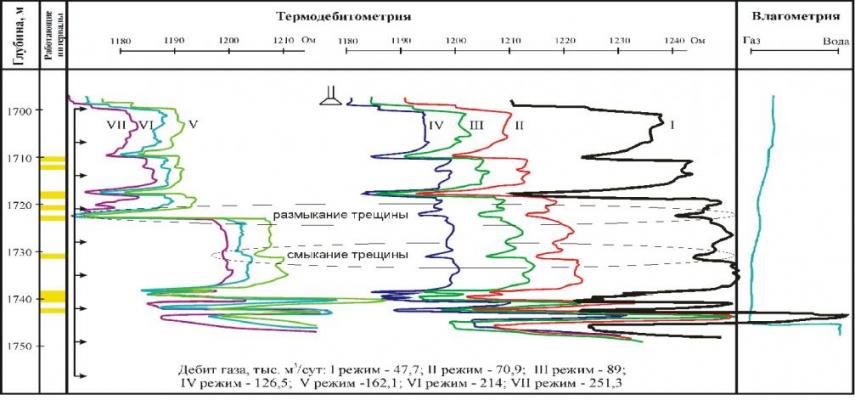

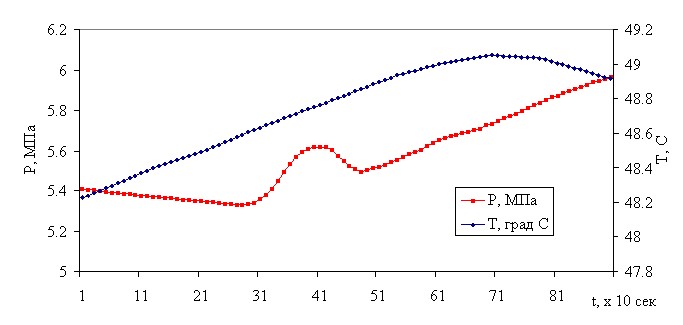

Автором на фактическом материале было доказано, что применение предельных значений знакопеременных величин давления (депрессия и репрессия) на пласт в разные периоды работы хранилища газа, представленного карбонатными отложениями с широко развитой сетью трещин, может привести к значительным изменениям не только дебита газа, но и к процессам, иногда носящим необратимый характер – к остаточной деформации вторичных пустот за счет смыкания и размыкания микротрещин. В качестве примера рассматриваются результаты разнорежимных исследований в одной из действующих скважин Чиренского ПХГ (рис. 2).

Рисунок 2 – Результаты геофизических исследований в скважине Е-22 Чиренского ПХГ в период отбора газа

В период отбора газа, когда скважина работает на низких и средних дебитах (I – IV режимы), максимальная отдача пласта отмечается в интервале 1740,5 – 1745,5 м. При переходе на пятый режим картина распределения работающих интервалов изменяется: увеличивается дебит газа из объекта на глубине 1722,5 – 1724,0 м, производительность которого ранее была низкой. При этом производительность работы нижних интервалов снижается, а работающий объект на глубине 1732,0 – 1733,0 м при максимальной депрессии на пласт (VII режим) прекращает свою работу – произошло смыкание микротрещин (рис. 2). На глубине 1722,5 – 1724,0 м произошло обратное действие – размыкание микротрещин пропластка, который находится ближе к башмаку НКТ, и соответственно рост депрессии при переходе с режима на режим закономерно повлиял на увеличение его производительности.

При разработке тонкослойной геолого-промысловой модели хранилища газа в карбонатной толще с развитой сетью трещин построение корреляционной зависимости между работающими интервалами также не представляется возможным даже в пределах одновозрастной литологической пачки ввиду существования хаотичной сети трещинной среды. Поэтому важно иметь достоверную информацию о профилях притока и приемистости разреза в различные циклы работы хранилища, допустимых значениях депрессии на пласт и объективные данные о техническом состоянии колонны, особенно в фильтровой зоне пласта.

Помимо перечисленных факторов, оказывающих влияние на точность скважинных исследований, для объективной оценки эксплуатационной возможности газонасыщенной толщи следует рассмотреть и такой фактор, как степень обводнения скважины.

До начала выполнения геофизических исследований необходимо наземными газодинамическими измерениями определить интенсивность выноса воды. Если пластовая вода поступает постоянно на протяжении всего периода исследований и изменение депрессии на пласт влияет только на количество выносимой пластовой воды, то для установления причины поступления воды следует выполнять временные замеры влажности газа на фиксированных точках.

Выявление интервалов обводнения в перфорированных пластах действующих скважин проводилось с использованием комплекса различных методов. Решение данной задачи осуществлялось в следующей последовательности. Проводился анализ профиля притока и приемистости. Профиль притока, полученного в скважине, сопоставлялся с результатами предыдущих исследований. На основании результатов сравнения выделялись интервалы высокой производительности. По этим данным определялась вероятность опережающего продвижения вод с одновременным анализом состава среды в стволе скважины. На основании полученных данных устанавливались интервалы притока жидкости в ствол скважины. Для получения дополнительного подтверждения обводнения анализировались результаты разновременных исследований методом гамма каротажа с целью выявления радиогеохимических аномалий.

Изучение работы коллектора с макротрещиноватостью по данным контроля флюидодинамических процессов и отмеченное различное поведение скважин в разных частях структуры позволяет сделать вывод о вероятном изменении структуры порового пространства газоносного объекта по площади. В восточной части Чиренской структуры при изменении режима работы скважин происходит смыкание или размыкание трещин, вероятно, это связано с работой коллекторов трещинного типа. В западной части структуры наблюдается другая картина, практически не наблюдаются изменения толщин работающих интервалов газоносных объектов и перераспределения газоотдающих объектов по разрезу при смене режима работы скважины, что, вероятно, связано с работой коллектора порово-трещинного типа с преобладанием поровой пористости.

При дальнейшем сравнивании результатов исследований эксплуатационной характеристики карбонатного разреза, выполненных по методике контроля за флюидодинамическими процессами, было отмечено различное поведение скважин в зависимости от места их расположения на структуре:

– при изменениях депрессии или репрессии на пласт;

– в динамике обводнения;

– после интенсификации пенокислотой.

Для объективного определения причин такого поведения скважин, когда нет возможности по фондовым геолого-геофизическим и керновым материалам однозначно оценить ФЕС пород, фациальную изменчивость по разрезу и по простиранию, возникает необходимость в получении достоверных сведений о техническом состоянии фильтровой зоны пласта. В противном случае, если выполнять геолого-геофизические построения тонкослойной геолого-промысловой модели хранилища газа без учета объективной информации о текущем техническом состоянии фильтровой зоны пласта, могут возникнуть серьезные ошибки при выдаче рекомендаций по эффективной эксплуатации ПХГ. Например, исходя из построений, выполненных автором при разработке тонкослойной геолого-промысловой модели хранилища газа, сложно определить, чем обусловлена приуроченность работающих интервалов в соседних скважинах к различным литологическим пачкам, учитывая, что вся газонасыщенная толща была вскрыта единым фильтром, почему существует значительная разница в работающих толщинах в пределах одновозрастного литологического объекта при сравнительно одинаковой депрессии на пласт, чем обусловлена высокая обводненность продукции в некоторых скважинах, располагающихся в купольной части структуры и т. д.

Причиной различного поведения скважин в разных частях Чиренской структуры является изменение по простиранию литологии пород, рост песчанистости известняков с востока на запад.

Для выяснения закономерностей изменения толщины проницаемой и непроницаемой частей геттанг-синемюрского яруса по площади автором построены карты изопахит этих отложений. Верхняя проницаемая часть отложений представлена песчаниками, нижняя непроницаемая часть – аргиллитами, она выделяется диссертантом в качестве локального флюидоупора. Отложения обоих частей яруса выдержаны по площади и разрезу.

При разработке тонкослойной геолого-промысловой модели Чиренского ПХГ использовались результаты скважинных исследований контроля флюидодинамических процессов, выполненные диссертантом, и фондовые геолого-геофизические данные. Модель Чиренского ПХГ получила свое воплощение в выполненных геолого-геофизических построениях, классификации пород продуктивной толщи, геолого-промысловых выводах и рекомендациях.

Для ПХГ качественное выполнение работ по интенсификации является основополагающим фактором длительного поддержания активного объема хранилища. Отмеченная высокая успешность выполненных работ по интенсификации притока газа на Чиренском ПХГ объясняется следующими основными составляющими:

– планированием работ на основе построенной геолого-промысловой модели ПХГ, позволяющих «адресно» воздействовать на продуктивные отложения;

– оптимально подобранными составами пенокислотной эмульсии применительно к горно-геологическим условиям ПХГ для различных мест расположения скважин на структуре;

– разработанной эффективной технологией воздействия на пласт (в т.ч. определения технологических параметров процесса);

– геофизическим контролем состава среды в стволе скважины (при ее глушении различными жидкостями или пенами), позволяющим корректировать давление в стволе скважины.

Для эффективной реализации технологии пенокислотного воздействия на продуктивные отложения использовались построения, выполненные автором при разработке реальной тонкослойной геолого-промысловой модели хранилища газа, на которой отмечались работающие интервалы, приуроченные к различным литологическим пачкам, данные о классификации пород продуктивной толщи, а также выводы о причинах значительной разницы в работающих толщинах в пределах одновозрастного литологического объекта. Для скважин, располагающихся в различных частях структуры, были предложены различные варианты технологических решений, например, в технологии интенсификации. Применяемые технологии выполнялись повсеместно с газодинамическим и геофизическим сопровождением для оценки эффективности проведения мероприятий.

Наглядными примерами, иллюстрирующими необходимость в получении объективной информации о техническом состоянии фильтровой зоны пласта, являются геолого-геофизические построения, выполненные диссертантом для оценки эффективности технологических операций по повышению производительности отдельных скважин, а также построения, выполненные для анализа работы всего хранилища газа. По этим построениям невозможно достоверно оценить причины повышения или снижения производительности действующих скважин, приуроченность работающих объектов к различным литолого-стратиграфическим пачкам, причины опережающего обводнения залежи без объективной информации о техническом состоянии ПЗП. Необходимо не только рассматривать качество вскрытия продуктивной части пласта перфорацией, но также реалистично оценивать степень кольматации ПЗП немагнитными отложениями (продуктами разрушения пласта или глушения скважины).

Исходя из вышесказанного, для решения важной задачи по усовершенствованию инструментальных комплексов контроля технического состояния обсадных колонн под руководством и при непосредственном участии автора был модернизирован электромагнитный профилограф серии КСП-Т-7М, которым были выполнены многочисленные исследования в скважинах различных категорий на Северо-Ставропольском, Канчуринском, Елшано-Курдюмском, Степновском, Щелковском, Касимовском и других ПХГ.

Глава 4. РАЗРАБОТКА ИНСТРУМЕНТАЛЬНЫХ КОМПЛЕКСОВ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОБСАДНЫХ КОЛОНН

Первый раздел главы посвящен модернизации электромагнитных профилографов серии КСП-Т-7, так как для реалистичности построения геолого-промысловых моделей и успешного проведения ремонтов скважин необходима достоверная и объективная информация о техническом состоянии скважины, особенно в ПЗП.

Основным преимуществом электромагнитных профилографов серии КСП-Т-7 является возможность полного обследования внутренней поверхности колонны посредством вращения электромагнитных датчиков вокруг оси прибора.

В процессе эксплуатации электромагнитных профилографов серии КСП-Т-7 возникла необходимость в усовершенствовании приборов данной серии для придания им большей разрешающей способности, которое выполнялось в следующей последовательности – усовершенствование первичных преобразователей (электромагнитных датчиков), разработка представительной формы результатов исследований и технологии калибровки прибора для полевых условий.

Усовершенствование первичных преобразователей. Два основных параметра – максимальная чувствительность и отношение сигнал - помеха определяют качество индукционных преобразователей, а, следовательно, точность измерения профиля колонны и реакцию на дефекты, их локализацию, характер, размеры и т.д. Для улучшения этих параметров работа выполнялась в следующих направлениях:

1) моделирование магнитной составляющей электромагнитного поля излучающей катушки с целью создания наибольшей концентрации линий магнитной индукции в зоне исследования колонны и уменьшения поля рассеяния в пространстве между полюсами;

2) оптимизация конфигурации и расположения приемных катушек индукционных преобразователей.

Известно, что если в однородном проводнике с постоянным поперечным сечением имеется постоянный ток, то плотность тока одинакова в различных точках сечения проводника. Иное наблюдается при работе с переменным током, в этом случае плотность тока оказывается не одинаковой по сечению, т.е. она наибольшая на поверхности проводника и наименьшая на оси проводника. Ее неравномерность тем больше, чем толще проводник и чем больше частота переменного тока, а при значительных частотах ток практически существует только в тонком поверхностном слое. Данное явление носит название скин-эффекта, а сам поверхностный слой называется – скин-слоем.

Закон распределения плотности переменного тока по сечению проводника прост, если принять проводник в форме плоского слоя, что характерно для нашего случая, когда изучается металлическая колонна и изучаемый элементарный участок можно представить в форме плоского слоя, толщина которого значительно меньше ширины.

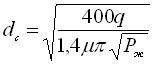

Расчет показывает, что это распределение зависит от величины:

![]() , (1)

, (1)

где d – глубина проникновения электромагнитной волны в проводящую среду, м;

– число Пи;

– рабочая частота тока питания датчиков (в нашем случае 200 Гц);

µ – магнитная проницаемость (для стали колеблется в пределах 100 - 1000);

µО – магнитная постоянная, Гн/м;

– удельное электропроводность, См.м.

Для рассматриваемого случая величина, обратная удельной электропроводимости – удельное сопротивление стали равна 9,810-8 Ом.м, µО = 4 10-7 Гн/м = 1,2610-6 Гн/м, = 200 Гц. Подставляя эти величины, получаем:

при µ = 1000 d = 0,34 мм; при µ = 100 d = 1,1 мм.

Относительная магнитная проницаемость стальной колонны может изменяться в широком диапазоне от 100 до 1000 единиц. Несмотря на то, что низкое значение магнитной постоянной µО, равное 100 единицам, на практике встречается довольно редко и обусловлено, в основном, остаточной или локальной намагниченностью участков колонны, при оценке погрешности их все же следует учитывать.

Таким образом, если принять во внимание, что в скважине установлена колонна, состоящая из стальных труб, относительная проницаемость µО которых изменяется в максимально возможных пределах (для стали в пределах 100 – 1000), то погрешность измерения внутреннего диаметра в такой колонне не будет превышать величины 0,8 мм. Эта величина соразмерна с величиной нормативного отклонения фактического диаметра трубы от его условного значения по ГОСТу 632-80.

Второй раздел главы посвящен стендовым испытаниям и метрологическому обеспечению электромагнитных профилографов серии КСП-Т-7М.

Для определения разрешающей способности электромагнитного профилографа КСП-Т-7М в динамическом режиме при участии автора изготовлена поверочная схема, которая представляет собой модельную колонну, собранную из отдельных отрезков труб разных размеров. На трубах нанесено 17 дефектов различных видов. На диаграмме, снятой на модельной конструкции, отчетливо прослеживается реакция датчиков на различные типы дефектов. При анализе диаграммы можно без помощи ЭВМ визуально определить потенциальную возможность каждого датчика реагировать на определенный тип дефекта. Более детальную обработку кривых можно выполнять только с помощью ЭВМ и получать, например, количественные значения величины внутреннего диаметра, остаточной толщины и овальности колонны. С этой целью автором был разработан алгоритм обработки данных электромагнитной профилеметрии, позволяющий преобразовывать сложную конфигурацию кривых электромагнитной профилеметрии, вызванную поступательным и вращательным движением электромагнитных датчиков, в вид, удобный для сравнения с другими каротажными кривыми.

Исходя из конструкторских особенностей прибора КСП-Т-7М, расчет внутреннего диаметра колонны начинается с перевода показаний из условных единиц в миллиметры, используя зависимость, полученную на эталонировочном патрубке. Полученная результирующая кривая отражает усредненный внутренний диаметр ферромагнитной колонны без учета влияния отложений из немагнитных материалов на ее внутренней стороне. Достигается это алгебраическим суммированием показаний в миллиметрах противоположно размещенных электромагнитных датчиков износа с диаметром прибора.

Расчет остаточной толщины обсадной колонны выполняется, исходя из данных, полученных при расчете внутреннего диаметра колонны. Задаваясь среднестатистической величиной (из дела скважины) наружного диаметра колонны и вводя допущение, что данная величина не меняется по длине исследуемой колонны, вычитанием с последующим делением пополам рассчитываем величину остаточной толщины колонны. Погрешность расчета внутреннего диаметра и остаточной толщины колонны определяется точностью измерения степени износа внутренней стенки колонны (измерением расстояния от датчиков износа до внутренней стенки колонны в условных единицах) каждым измерительным датчиком и точностью калибровки (определением расстояния от датчиков до внутренней стенки колонны в каждой точке снятия отчета в миллиметрах).

Равномерное считывание данных с электромагнитных датчиков износа при их вращении по периметру прибора позволяет вывести математическую зависимость изменения расстояния между электромагнитными датчиками и внутренней стенкой эталонировочного патрубка от величины угла поворота датчиков.

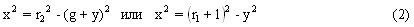

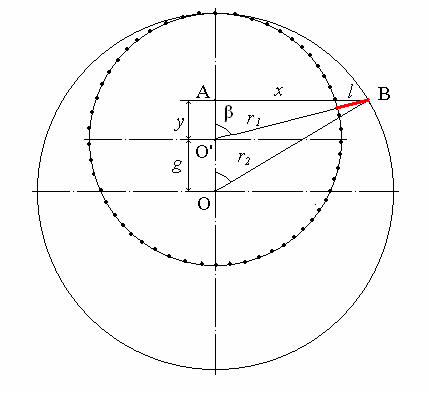

Следует отметить, что одним из элементов, определяющих точность замеров диаметра колонны, выполняемых с помощью прибора, является детальность построения эталонировочного графика. Вне зависимости от диаметра прибора и внутреннего диаметра эталонировочного патрубка количество точек, в которых измеряется наведенная ЭДС, одинаковое. Например, прибором, диаметр которого 130 мм, при эталонировке в патрубке (внутренний диаметр 150 мм) за один оборот двигателя снимается 48 показаний. Соответственно, при равномерном распределении измерительных точек по периметру прибора шаг угла поворота будет равняться 7,5 градусов или 0,1309 радиан. Искомую зависимость можно получить, записав выражения для катета х прямоугольных треугольников ОАВ и ОАВ (рис. 3).

По теореме Пифагора имеем:

Приравнивая друг к другу правые части соотношений, указанных в формуле 2, и выражая длину катета у прямоугольного треугольника ОАВ через произведение гипотенузы ОВ = (r1+l) на cos, т.е. у = (r1+l), можно получить:

![]() , (3)

, (3)

где g, r1, r2 – геометрические параметры, например, для прибора диаметром 130 мм при эталонировке в патрубке с внутренним диаметром 150 мм значения этих параметров соответственно равны 10, 65 и 75 мм.

Решаем квадратное уравнение (3) относительно (r1+l), а затем выбираем в решении знак «+», и подставляя значения g и r1, получаем для l:

где, – угол поворота датчика;

l – расстояние от электромагнитного датчика до внутренней стенки эталонировочного патрубка.

Рисунок 3 – Расположение точек по периметру прибора при выполнении

измерений на эталонировочном патрубке при исследовании внутреннего профиля металлической колонны

Следует отметить, что правильность полученной закономерности изменения расстояния между электромагнитным датчиком и внутренней стенкой эталонировочного патрубка от угла поворота датчика легко проверяется. Для положения датчика, когда он находится в верхней (место соприкосновения датчика с внутренней стенкой колонны) и нижней (место максимального удаления датчика от стенки патрубка) точках измерения углы поворота равны 0° и 180°. Этим положениям датчика соответствуют расстояния 0 и 20 мм. Последняя величина определятся разностью между внутренним диаметром эталонировочного патрубка и диаметром прибора, 150 – 130 = 20.

Отметим, что при выполнении расчетов по вышеописанному уравнению получаемые расстояния соответствуют значениям 0 и 20 мм для угла поворота датчика на 0° и 180°, так как квадрат cos всегда положительное число, а косинусы углов 0 и 180 градусов различаются только знаками.

Для выполнения приемочных испытаний и метрологической аттестации прибора автором были разработаны основные требования, предъявляемые к прибору, в соответствии со стандартом СТ ЕАГО-077-01. После выполнения испытаний в соответствии со стандартом СТ ЕАГО-077-01 электромагнитному профилографу КСП-Т-7М/6" был выдан сертификат качества.

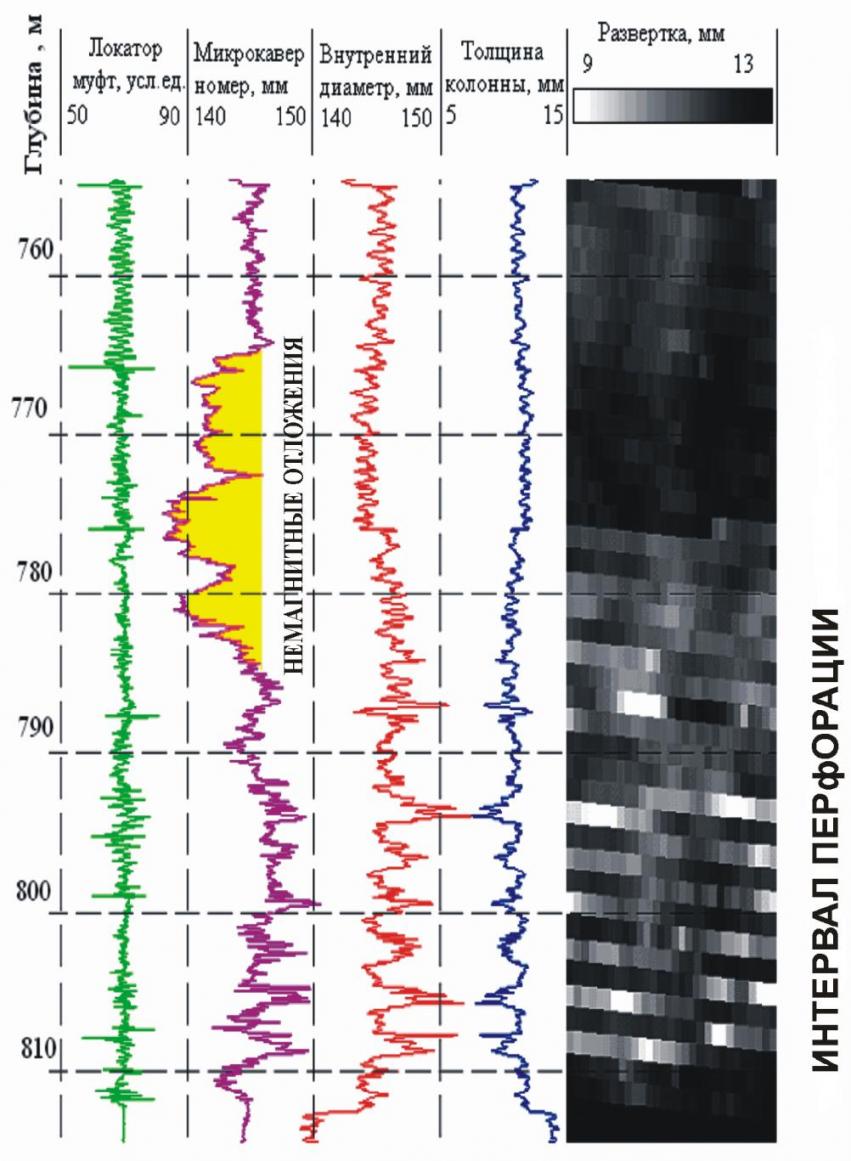

Третий раздел главы посвящен результатам промысловых исследований технического состояния колонн модернизированными электромагнитными профилографами – приборами серии КСП-Т-7М.

Пример выделения модернизированным прибором серии КСП-Т-7М участков качественного вскрытия пласта в ПЗП на глубинах 789, 796, 798, 802, 804, 806 и 810 м, а также участка с наростом немагнитного происхождения представлен на рисунке 4.

На основании выполненных разработок по усовершенствованию приемных и генераторных катушек электромагнитных датчиков, а также благодаря новому подходу к обобщению и анализу полученных результатов исследований, приборы серии КСП-Т-7М приобрели новое положительное качество, что позволяет:

- дифференцированно устанавливать износ обсадной колонны по всему периметру скважины;

- определять с большей достоверностью тип износа обсадной колонны;

- анализировать причины изменения внутреннего диаметра колонны путем сопоставления данных о его внутреннем профиле, используя различные (с физической точки зрения) методы исследований, в том числе электромагнитный и механический;

- использовать безопасный (с точки зрения радиационного облучения) метод исследования технического состояния обсадных колонн, не снижая при этом точности измерений, вместо традиционного метода ГГК-толщиномера;

- эффективно контролировать износ колонны разновременными исследованиями и на основании полученных данных выдавать рекомендации, позволяющие выполнять безопасный мониторинг газового хранилища;

- правильно выбирать технологию ремонта скважины.

Четвертый раздел главы посвящен разработке нового устройства для определения внутреннего профиля колонны и его толщины.

Изучение особенностей распространения электромагнитной волны в проводящих средах позволило автору использовать зависимость, описывающую толщину скин-слоя и отражающую глубину проникновения плоской волны в проводящую среду (формула 1), для расчета оптимальной (резонансной) частоты питания переменного тока генераторной катушки первичных преобразователей проектируемого профилемера-толщиномера.

Для магнитной проницаемости стали, которая колеблется в пределах от 100 до 1000 условных единиц, значение оптимальной частоты для измерения внутреннего диаметра колонны колеблется в диапазоне от 2500 до 10000 Гц.

Рисунок 4 – Результаты исследований эксплуатационной колонны

прибором КСП-Т-7М в фильтровой зоне пласта

Существующая значительная разница (более чем в тысячу раз) магнитных проницаемостей стали и воздуха приводит к тому, что любые изменения в целостности колонны (трещины, порывы, отверстия, выпуклости и т.д.) сказываются на магнитном сопротивлении. Например, наличие порыва в колонне приводит к резкому увеличению магнитного сопротивления окружающей среды и, как следствие этого, магнитный поток генераторной катушки резко снижается. Следует отметить, что чем большее количество изъянов в колонне, или чем изъян в колонне больше, тем сильнее увеличивается магнитное сопротивление цепи.

Данная закономерность была использована для разработки оптимальных конструкций электромагнитных датчиков.

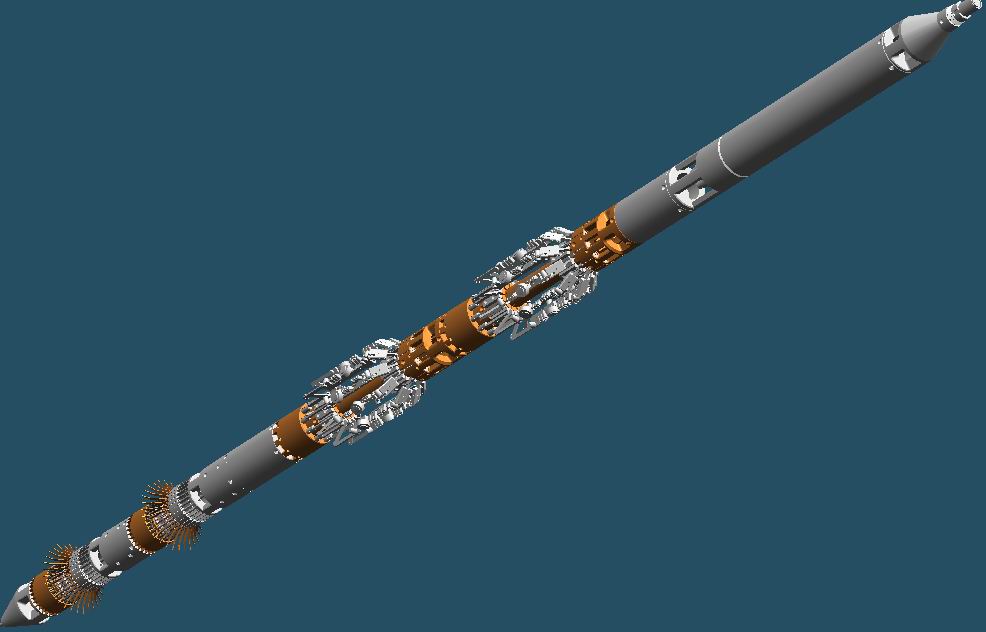

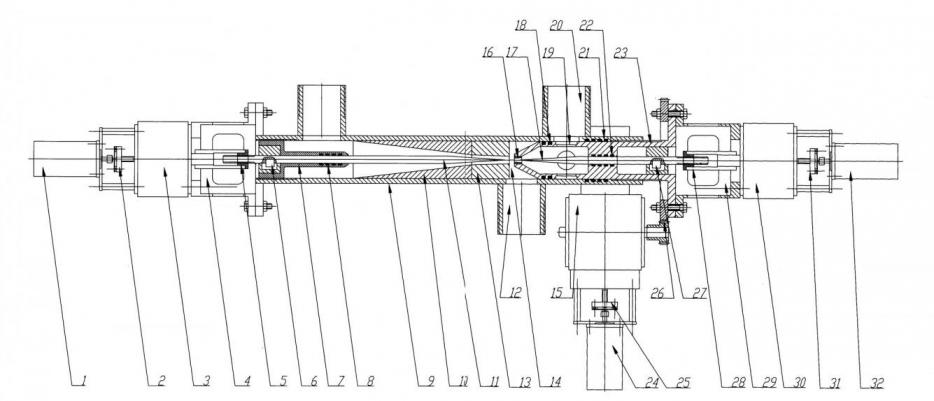

Исходя из указанных теоретических предпосылок, был сконструирован глубинный скважинный прибор контроля технического состояния обсадных колонн, сконструированный в виде выдвижных секций для размещения на них электромагнитных датчиков (рис. 5).

Рисунок 5 – Общий вид нового устройства контроля технического состояния

обсадных колонн

Генераторные катушки электромагнитных датчиков сконструированы с электрически независимой «запиткой» с помощью генераторов низкой и высокой частот, установленных в скважинном приборе. В отличие от приборов контроля, основанных на измерениях утечек магнитного потока постоянного тока, разработанное устройство основано на создании магнитных потоков переменного тока различных частот. Генераторная и измерительная катушки помещены в отдельный электромагнитный датчик, располагающийся на отдельной стойке таким образом, чтобы зона покрытия одним датчиком составляла не более 12 мм. Электромагнитные стойки в секциях смещены друг относительно друга на середину расстояния между стойками для большего охвата внутренней части колонны. Степень прижатия электромагнитных стоек к стенке колонны контролируется, для этого каждой стойке придан индивидуальный измерительный дроссель.

Механические датчики располагаются также в двух секциях таким образом, чтобы измерительные рычаги могли покрывать исследуемую зону внутренней поверхности колонны шириной не более 10 мм. В этом случае количество механических рычагов составляет 50 штук, равномерно размещенных по периметру прибора.

Таким образом, разработанное устройство снабжено 80 электромагнитными и 50 механическими датчиками, расположенными в четырех секциях, установленных последовательно друг за другом вдоль оси прибора так, чтобы обеспечивать полный контроль в пределах 360о внутренней поверхности колонны.

На разработанное устройство для определения технического состояния обсадной колонны в 2010 г получен патент РФ [60].

Глава 5. РАЗРАБОТКА КОМПЛЕКСНОЙ МЕТОДИКИ ПОИСКОВ

ИНТЕРВАЛОВ ПЕРЕТОКА ГАЗА ПО ЗАКОЛОННЫМ ПРОСТРАНСТВАМ

Первый раздел главы посвящен технологии выполнения газодинамических исследований в скважинах с межколонными давлениями.

Газопроявления, возникающие в межколонных пространствах (МКП), являются серьезным видом осложнений на большом числе газовых и газоконденсатных месторождений. На месторождениях с аномальными пластовыми давлениями отмечаются многочисленные случаи межколонных газопроявлений, на ликвидацию которых затрачивается много времени и материальных средств. Эти затраты могут быть снижены при правильном установлении природы газопроявлений и интервалов перетока газа по МКП.

Исследования для определения причин и интервалов перетока газа по МКП проводятся в скважине и на дневной поверхности газодинамическими (ГДИ) и промыслово-геофизическими комплексами. Причину образования межколонных давлений с определенной достоверностью можно определить по данным ГДИ. Результаты этих исследований определяют целесообразность продолжения работ методами ГИС для поисков интервалов межколонных перетоков газа.

Газодинамические исследования начинают с измерения расхода свободного потока газа с помощью расходомера. После замера свободного потока приступают к изучению динамики накопления газа. После стабилизации давления газа в межколонном пространстве манометр отключают, а круговую диаграмму перестраивают в индикаторную кривую восстановления давления (КВД) для последующего анализа. При этом величину давления откладывают по оси ординат, а время – по оси абсцисс. Различная конфигурация кривых КВД связана с пропускной способностью канала, т.е. с качеством заколонной крепи.

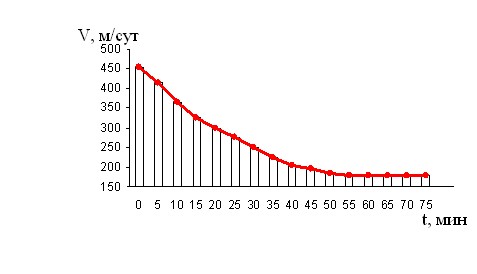

Другим признаком, характеризующим тип негерметичности, являются результаты, которые получают при наблюдении за динамикой разряжения давления, скопившегося в МКП. Анализ этих данных завершает процесс газодинамических исследований, конечным результатом которых является установление зависимости изменения объема стравливаемого газа от времени.

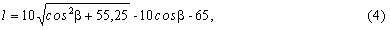

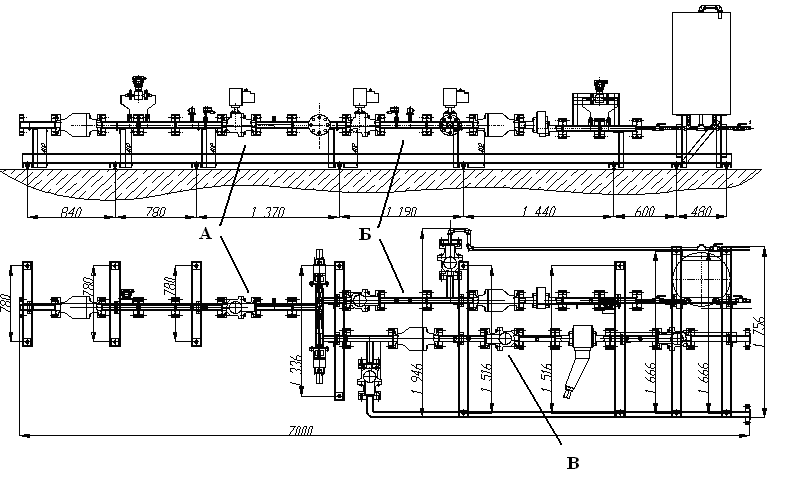

Технология замера параметров при разряжении давления предполагает регистрацию объемов стравливаемого газа через равные промежутки времени. На основании этих данных строится кривая, отражающая зависимость изменения объема стравливаемого газа от времени. При этом данные по объему газа принято откладывать по оси ординат, а время – по оси абсцисс. Построение кривой начинается с вывода данных измерений в виде гистограммы, которая затем аппроксимируется в плавную кривую (рис. 6).

Правая ветвь диаграммы не всегда асимптотически приближается к оси абсцисс. Во многих случаях график имеет конец в своей правой части, т.е. точку соприкосновения с осью абсцисс, что свидетельствует о низком дебите свободного потока газа в МКП (рис. 6).

Рисунок 6 – Типовая форма индикаторной кривой зависимости объема

стравливаемого газа из МКП во времени

После завершения газодинамических исследований и анализа полученных результатов выдается заключение о целесообразности дальнейших исследований скважины методами ГИС для отыскания мест утечек газа по заколонному пространству. В случае, когда при изучении динамики разряжения давления из межколонного пространства фиксируется свободный поток газа, дебит которого не менее 3 тыс. м3/сут., вероятность отыскания интервалов перетока газа повышается, в частности методом ШК.

Во всех других случаях использование методов ГИС для определения мест заколонных перетоков газа может не дать положительного эффекта.

Второй раздел главы посвящен экспериментальным работам по изучению заколонной утечки газа методом шумового каротажа на модельной скважине.

Применяющаяся на практике шумометрия в действующих скважинах, имеющих межколонные давления, не всегда однозначно дает ответ о месте утечки газа и месте его поглощения другими пластами. Это связано с тем, что турбулентная газовая струя проходит сложный лабиринтный путь по микроканалам, микротрещинам и различным кавернам цементной крепи. В процессе перетока газа по этим местам порождаются различного рода аномалии звука, мешающие правильно интерпретировать записанные геофизическими приборами характерные кривые.

Акустическая теория анализа звуковых характеристик утверждает, что каждому звуку соответствует своя форма акустического тракта, с присущей ему структурой звуковых характеристик. Главными составляющими такого сигнала является амплитуда и частота.

Таким образом, в экспериментальных исследованиях важно создать условия прокачки воздуха под различными давлениями через заданные размеры отверстий с тем, чтобы в месте генерации шума вести запись амплитудного спектра акустического сигнала. Шумовой (звуковой) эффект обеспечивается тем, что струя воздуха, вырываясь из отверстия, завихряется на его концах.

Амплитуда звуковой волны колебаний, порождаемых струей воздуха, прямо пропорциональна скорости потока и обратно пропорциональна площади сечения отверстия, через которое протекает данная воздушная струя. Отсюда следует, что амплитудная составляющая шумового эффекта не зависит от формы отверстия, а зависит от площади его сечения. Перед выполнением скважинных исследований была поставлена задача по разработке экспериментальной установки, которая позволила бы моделировать заколонный переток газа и одновременного измерять интенсивности возникающего при этом шума.

Для достижения поставленных целей была выбрана экспериментальная установка, собранная в виде трехколонной скважинной конструкции длиной 30 метров. С условиями прохождения колонн (одна в другую) их диаметры определялись: 168, 114 и 73 мм. Башмаки всех трех колонн были «глухими».

При проведении замеров интенсивности шумов за обсадной колонной в действующих скважинах было установлено, что аномалия шума, возникающая на элементарном участке, фиксируется в пределах интервала 5 – 10 м по стволу скважины. При подходе скважинного прибора за 2 – 3 м к месту генерации шума отмечается нарастание интенсивности этого шума. При удалении прибора от места максимальной интенсивности генерации шума на 2 – 3 м отмечается спад этой интенсивности. С учетом этого было принято решение о расположении в средней колонне (114 мм) на расстоянии 1/3 от ее башмака клапанного устройства для пропуска через него воздуха.

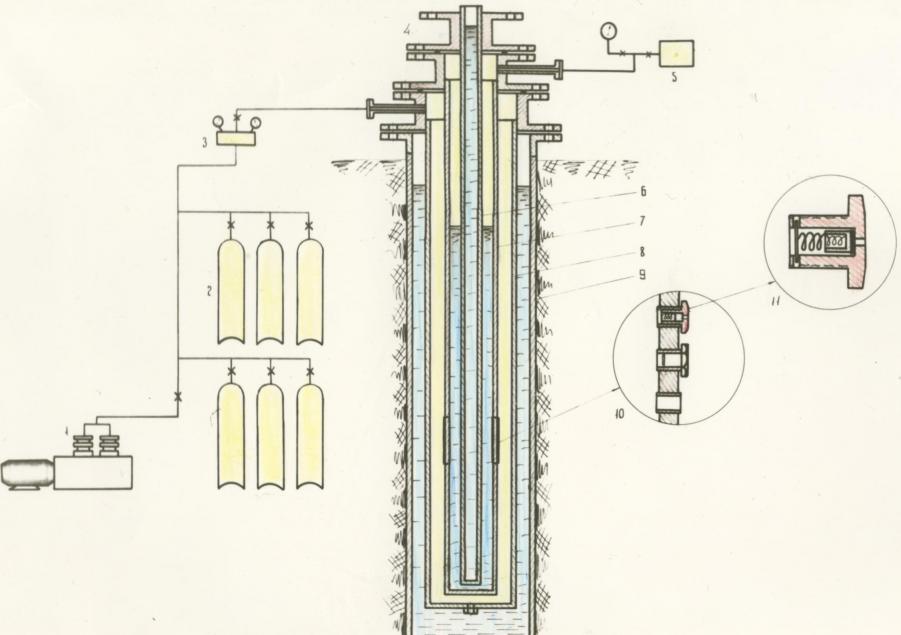

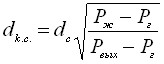

Клапанное устройство представляет собой патрубок с тремя отверстиями по его длине. В отверстия этого патрубка можно ввинчивать на резьбе от одного до трех клапанов одновременно. Каждый клапан имеет определенный диаметр пропускного отверстия, которое при помощи пружины запирается поршеньком с резиновой манжетой. Для обеспечения подачи воздуха в межколонное пространство 168x114 мм была осуществлена обвязка устьевой части экспериментальной колонны с батареей баллонов высокого давления. Батарея состояла из 6 кислородных баллонов, в которые накачивался воздух под давлением до 10 МПа. Из баллонов воздух через редуктор подавался в межколонное пространство колонной установки (рис. 7).

Редуцирование воздушной струи позволило на этапах исследования подавать воздух под различным давлением в пределах пропускной способности редуктора. На выходе воздушного потока из межколонного пространства 114x73 мм был поставлен вентиль и манометр. Путем регулирования при помощи вентиля сечения пропускного отверстия на выходе воздушной струи устанавливалось давление потока воздуха, регистрируемое манометром. По разности давления (Рвх) и на выходе (Рвых) создавался перепад давления (dР) воздушной струи в межколонном пространстве.

Первая колонна (168-мм) в нашем эксперименте обеспечивала подвод воздушного потока к клапанному устройству. Средняя колонна (114 мм) представляло как бы стенку предполагаемой скважины, а клапанное устройство в колонне – место утечки газа в межколонное пространство 73x114 мм. Малая колонна (73 мм) выполняла роль обсадной колонны, внутри которой проводились замеры шумомером.

Для выполнения экспериментальных исследований были разработаны условия их проведения. Они предусматривали замеры интенсивности шума, создаваемого струей воздуха в колонне первоначально не заполненной водой, а затем в условиях наличия жидкости в межколонном пространстве 114x73 мм и в колонне 73 мм. При этом программой исследований предусматривалось поэтапное заполнение водой межколонного пространства 114x73 мм и самой колонны 73 мм.

Различные комбинации заполнения водой межколонного пространства и вариации давления воздушного потока, подаваемого на клапанное устройство, позволили получить экспериментальные данные, которые легли в основу амплитудного анализа интенсивности создаваемого шума на экспериментальной установке.

1 – компрессор; 2 – батарея баллонов; 3 – редуктор; 4 – устьевая часть; 5 – газовый счетчик; 6 – колонна НКТ; 7 – средняя колонна; 8 – внешняя колонна; 9 – скважина; 10 – клапанное устройство; 11 – клапан

Рисунок 7 – Схема экспериментальной установки для моделирования

заколонных перетоков газа

Полученные материалы по измерению величины амплитуды сигнала акустической эмиссии при изменении экспериментальных условий исследований позволили выявить зависимости интенсивности шума от изменения давления и его перепада при турбулентном движении однофазной воздушной струи и двухфазной газо-воздушной струи в межколонном пространстве. С этой целью были построены графики, отображающие зависимость амплитуды сигнала шума от перепада давления на входе воздушной струи в межколонное пространство и давления на выходе. Для однофазного потока газа характерен тип спектра, при котором рост амплитуды шума более чем в два раза отмечается в области ВЧ при перепаде давления 0,2 – 0,3 МПа.

Для двухфазного потока характерен тип спектра, при котором рост амплитуды шума отмечается в области ВЧ более чем в три раза, в области СЧ – более чем в два раза, и затем монотонно возрастает при увеличении перепада давления.