Обоснование основных конструктивных параметров харвестерной головки для рубок промежуточного пользования

На правах рукописи

СЕЛИВЕРСТОВ Александр Анатольевич

обоснование основных конструктивных параметров харвестерной головки

для рубок промежуточного пользования

05.21.01 «Технология и машины лесозаготовок

и лесного хозяйства»

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Петрозаводск 2007

Работа выполнена в государственном образовательном

учреждении высшего профессионального образования

ПЕТРОЗАВОДСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

| Научный руководитель: | доктор технических наук, профессор Сюнёв Владимир Сергеевич |

| Официальные оппоненты: | доктор технических наук, профессор Васильев Сергей Борисович кандидат технических наук Солнышков Виктор Михайлович |

| Ведущая организация: | Санкт-Петербургская государственная лесотехническая академия |

Защита состоится 13 ноября 2007 г. в 15.00 часов на заседании диссертационного совета Д 212.190.03 при Петрозаводском государственном университете по адресу: 185910, г. Петрозаводск, пр. Ленина, 33.

С диссертацией можно ознакомиться в библиотеке Петрозаводского государственного университета.

Автореферат разослан 9 октября 2007 г.

![]()

Ученый секретарь

диссертационного совета В. В. Поляков

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. В последние годы в лесозаготовительной отрасли Северо-Западного региона России наметилась устойчивая тенденция перехода на сортиментную заготовку леса. Так в Республике Карелия доля этой технологии в общем объеме заготовленной древесины превысила 66%. Если в начале 90-х годов сортиментная технология базировалась в основном на применении бензомоторных пил и колесных трелевочных машин (форвардеров), то сегодня наибольшее распространение получают машинные комплексы, состоящие из валочно-сучко-резно-раскряжевочных машин (харвестеров) и форвардеров. Применение таких комплексов позволяет достичь высокой производительности (100 куб.м. в смену (12 час.) на сплошных рубках и 60 куб.м. в смену на рубках ухода) при высоких показателях эргономичности и безопасности работ, удовлетворительной экологической совместимости машин

с природной средой.

Большинство применяемых сегодня машин этих типов – финского

и шведского производства. В настоящее время около 10 крупных компаний в этих странах занимаются проектированием и производством харвестеров и рабочих органов к ним – харвестерных головок, работая

в условиях жесткой конкуренции.

Современная харвестерная головка должна удовлетворять целому ряду требований: обеспечивать высокую производительность процессов пиления и обрезки сучьев, быть надежной в эксплуатации, обеспечивать высокое качество получаемых сортиментов и низкий уровень повреждаемости оставляемых на доращивание деревьев.

Необходимость разработки отечественных машин данного вида,

в частности конструкций их рабочих органов (харвестерных головок), возникла еще с конца восьмидесятых годов с попытками внедрения сортиментной технологии заготовки древесины в нашей стране. Активную работу по созданию харвестерных головок различных классов вели Карельский научно-исследовательский институт лесной промышленности (КарНИИЛП), Ленинградская лесотехническая академия, Онежский тракторный завод и ряд других предприятий лесного машиностроения. К сожалению, на сегодняшний день за исключением ряда поисковых работ, создание отечественных машин этого типа и особенно их рабочих органов (в первую очередь – харвестерных головок) прекращено. Одной из целого ряда причин данного положения дел является отсутствие современных методик проектирования, и в первую очередь научно обоснованных методик компоновки, позволяющих обосновывать конструктивные параметры в соответствии с заданными природно-произ-

водственными условиями и требованиями качества получаемых сортиментов.

Цель исследования. Разработка методик проектирования компоновки и обоснование конструктивных параметров харвестерных головок для рубок промежуточного пользования, обеспечивающих повышение качества заготавливаемой древесины и снижение повреждений остающихся деревьев.

Для достижения поставленной цели необходимо было решить следующие задачи:

- Провести анализ конструкций современных харвестеров и их рабочих органов – харвестерных головок.

- Исследовать качество заготавливаемой древесины и установить закономерности влияния компоновочных решений и параметров харвестерной головки на качество получаемых сортиментов.

- Разработать методики оптимизации компоновки захватного (сучкорезно-протаскивающего) и срезающего (раскряжевочного) устройств харвестерной головки.

- Оценить компоновку современных харвестерных головок и обосновать конструктивные параметры харвестерной головки для рубок промежуточного пользования в условиях лесов Северо-Запада РФ.

- Дать рекомендации по совершенствованию конструкций харвестерных головок, обеспечивающих бездефектность и высокое качество обработки заготовляемой древесины при снижении уровня повреждений оставляемой на доращивание древесины на рубках промежуточного пользования.

Объектами исследования являлись заготовленные харвестером круглые сортименты средней длины; современные харвестерные головки, в частности, их захватное и срезающее устройства.

Методы исследования. Для решения поставленных в работе задач использовались методы системного анализа, методы математического программирования и экспериментальные исследования с выполнением необходимых измерений. Для решения теоретических задач и обработки результатов экспериментов применялись программные пакеты Excel, КОМПАС-3D V8 и MathCAD.

Научная новизна работы:

- Впервые исследовано влияние харвестера на качество заготавливаемой древесины. Выявлены и систематизированы механические повреждения, оказывающие наибольшее негативное влияние на товарные свойства древесины. Проанализированы причины и выявлены закономерности их появления. Предложен комплекс технических

и технологических мер, позволяющих снизить уровень повреждения как обрабатываемых деревьев (сортиментов), так и оставляемого на доращивание древостоя. - Разработаны методики проектирования оптимальной компоновки захватного (сучкорезно-протаскивающего) и срезающего (раскряжевочного) устройств харвестерной головки, учитывающие природо-производственные условия, требования по качества древесины

и снижению повреждений остающихся деревьев. - Проведена оценка компоновки современных харвестерных головок и обоснованы конструктивные параметры харвестерной головки для рубок промежуточного пользования для природно-производственных условий Северо-Запада России.

- Разработаны рекомендации по повышению качества древесины при заготовке харвестерами.

Практическая значимость работы. Разработанные методики проектирования позволяют создавать компоновочные решения конструкций харвестерных головок и обосновывать их проектные параметры, обеспечивающие повышение качества получения сортиментов.

Выявленные закономерности позволяют на практике оценивать степень влияния конструкции харвестера и технологии его работы на качество заготавливаемой древесины и оставляемый на доращивание древостой.

Даны конкретные рекомендации проектировщикам и эксплуатацион-никам по совершенствованию конструкций машин и выбору рациональных приемов работы и технологий.

Основные научные положения и результаты, выносимые на защиту:

- Результаты исследования качества заготавливаемой древесины.

- Методики оптимальной компоновки захватного (сучкорезно-протас-кивающего) и срезающего (раскряжевочного) устройств харвестерной головки.

- Сравнительная оценка компоновки существующих харвестерных головок и рекомендации по совершенствованию их конструкций.

- Рекомендации по повышению качества заготавливаемой древесины.

Обоснованность и достоверность результатов исследований. Достоверность результатов исследований подтверждается данными, полученными в ходе проведения экспериментов в реальных условиях эксплуатации харвестеров на пяти крупнейших лесозаготовительных предприятиях Республики Карелия и положительным опытом внедрения разработанных методик проектирования на предприятиях лесного машиностроения.

Апробация работы. Основные положения и результаты диссертационной работы докладывались и обсуждались на семинарах кафедры тяговых машин, на научно-практических семинарах в рамках выставки «Карельский лес. Мебель. Деревообработка – 2005» (Петрозаводск, 2005), на 7-й международной научно-технической конференции «Лес – 2006» (Брянск, 2006), на международных конференциях-семинарах по повышению качества заготовляемой и экспортируемой древесины в НИИ леса Финляндии (Йоэнсуу, 2007), на практических семинарах в ходе рабочих поездок в Финляндию в течение 2006-2007 годов на фирмы-производители харвестеров (Ponsse Oyj, John Deere Forestry Oy, Kesla Oyj, AFM – Forest Ltd, Sampo-Rosenlew Oy).

Публикации. Материалы диссертации опубликованы в 11 научных статьях, в том числе две в изданиях, рекомендованных ВАК (п. 4 и 5

в списке публикаций). Опубликовано 1 учебное пособие с грифом УМО.

Реализация работы. Результаты исследований были использованы ГСКБ ОАО «Онежский тракторных завод» при обосновании модельного ряда и основных конструктивных параметров рабочих органов многооперационных лесозаготовительных машин. Материалы диссертационной работы применялись для анализа конструкций современных

харвестерных головок финской компанией AFM-Forest Oy.

Результаты диссертационных исследований отражены в международных проектах «Интенсификация лесопользования и совершенствование лесозаготовок на Северо-Западе России» (Академия наук Финляндии, 2006), «Качество древесины и информационная поддержка» (НИИ леса Финляндии, 2006–2007 года), «Сравнение методов лесозаготовок – влияние технологий на качество древесины, производительность труда и себестоимость продукции в лесозаготовительных предприятиях» (TACIS, 2006–2008 года).

Результаты диссертационных исследований используются в учебном процессе кафедры тяговых машин лесоинженерного факультета Петрозаводского государственного университета в учебных курсах «Проектирование и расчет технологического оборудования» и «Теория и конструкция машин и оборудования отрасли».

Структура и объем работы. Диссертация состоит из введения, четырех разделов, основных выводов и рекомендаций, приложений, списка использованной литературы из 104 наименований. Содержание работы изложено на 141 странице машинописного текста, иллюстрировано 82 рисунками и 10 таблицами.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы диссертационной работы, сформулированы ее цель и задачи, научные положения, выносимые на защиту, отмечена теоретическая и практическая значимость, а также научная новизна работы.

В первом разделе рассматриваются рубки ухода, в том числе –

рубки промежуточного пользования. Проанализирована роль таких рубок в современной системе лесопользования.

Доля рубок промежуточного пользования по отношению к главному в Северо-Заподном регионе России составляет в среднем около 18%.

В Карелии доля рубок промежуточного пользования в 2006 году составляла около 14% (рис.1).

Рис. 1. Динамика объема рубок главного и промежуточного пользования

в Республике Карелия с 1990 по 2006 гг.

Предъявляемые лесоводственно-экологические требования к планированию рубок ухода высокие. При освоении древостоя должно быть обеспеченно соответствующее качество работ и получаемой древесины. Первое предполагает минимальное воздействие машин и оборудования на оставляемый на доращивание древостой и почвенный покров. Второе – как можно больший выход деловой древесины высокого качества.

На эффективность рубок промежуточного пользования оказывает влияние товарность получаемой продукции и степень сохранности оставляемых на доращивание деревьев.

При прореживании и проходных рубках процент деловой древесины может составлять 40 и 67%, в зависимости от состава и возраста древостоя, а также интенсивности рубок. В целом, выход деловой древесины от рубок промежуточного пользования составляет до 30% (рис. 2).

Рис. 2. Выход сортиментов в объеме промежуточного пользования

на территории Республики Карелия

Механизация и машинизация рубок в средневозрастных древостоев осуществляется за счет применения разнообразного технологического оборудования и лесных машин. Например, бензиномотрные пилы и трелевочные трактора с тросочокерным оборудованием (ТЛТ-100) или манипулятором и коником (ТБ-1), колесные тракторы общепромышленного назначения, многооперационные машины и машины для переработки деревьев в щепу. При этом заготовка древесины на рубках промежуточного пользования может осуществляться несколькими способами: заготовка целыми деревьями, хлыстами, сортиментами, заготовка щепы и пилопродукии.

Сортиментная и хлыстовая технологии лесозаготовок, применяемые машины и технологическое оборудование, а также их воздействие на оставляемый древостой рассматривается в работах А. С. Аникина,

А. С. Баранцева, В. А. Васюкова, Ю. Ю. Герасимова, Г. В. Папченкова, И. А. Сидельникова, А. А. Слюсарева, В. С. Сюнёва, И. В. Турлай, А. С. Федоренчика, И. Р. Шегельмана, B. Limbeck-Lilienau, M. Siren,

J. Uusitalo и ряда др. исследователей. Отмечается, что неправильный выбор технологии, машин и технологического оборудования оказывает отрицательное влияние на оставляемый древостой, снижая к возрасту главной рубки его продуктивность: количество и качество древесины. Причинами возникновения повреждений деревьев харвестерной головкой во время рубок промежуточного пользования являются ее конструктивные особенности: компоновка и параметры основных устройств.

В связи с этим в работе анализируются конструкции современных харвестеров и рабочих органов к ним. Рассматриваются работы В. А. Александрова, Ю. Г. Артамонова, К. Н. Баринова, Б. Ф. Бессуднова, К. Ф. Гороховского, А. В. Жукова, Б. Г. Залегаллера, В. Ф. Кушляева, А. П. Полищука, Н. С. Смогунова и др. исследователей по обоснованию компоновки и расчету основных конструктивных параметров различных рабочих органов лесных машин.

Анализ работ показал, что при проектировании рабочих органов необходимо учитывать специфические особенности их функционирования, природно-производственные условия эксплуатации машин и вид рубок. При этом отмечается необходимость применения оптимизационных процедур при проектировании, в том числе при проектировании компоновки. Вместе с тем, если воздействие машин и технологического оборудования на оставляемый древостой изучено достаточно широко, то их влияние на качество заготавливаемой древесины практически не изучено.

Таким образом, обосновывается задача разработки методик оптимальной компоновки захватного и срезающего устройств харвестерной головки, позволяющих на этапе проектирования обеспечить повышение качества заготавливаемой древесины и снижение уровня повреждений остающихся деревьев.

Отмечается необходимость исследования качества заготавливаемой древесины и оценки влияния на нее основных конструктивных параметров рабочих органов, в первую очередь их компоновки.

Второй раздел посвящен исследованию качества заготавливаемой харвестером древесины и установлению влияния компоновочных решений и конструктивных параметров харвестерной головки на качество получаемых сортиментов.

Объектами исследования явились сосновые и еловые пиловочные бревна, сосновые, еловые и березовые балансы, заготовленные на двадцати делянках предприятий ОАО ЛХК «Кареллеспром», ОАО «Муезерский ЛПХ», ЗАО «Шуя-лес», ОАО «Сегежский ЦБК» (ООО «Северная ЛЗК») и ООО «Медвежьегорский ЛПХ», расположенных на территории Республики Карелия. Пиловочные бревна и балансы измерялись непосредственно на делянке до трелевки их форвардером.

После обработки результатов экспериментальных исследований бы-ло установлено, что наибольшие негативные влияния на товарные свойства сосновых и еловых пиловочных бревен оказывают следующие механические повреждения: обдир коры, вырывы, задиры и неполностью обрезанные сучки. При этом у одного и того же сортимента, как правило, встречались сразу несколько видов повреждений. Например, вырывы сопутствовали задирам.

Установлено, что количество заготовленных харвестером сосновых пиловочных бревен с механическими повреждениями 19,3% зимой

и 62,7% летом. Встречались следующие повреждения: обдиры коры площадью от 10 до 30% площади бревна (15% зимой и 77,6% летом), вырывы и задиры (22% и 23%, из них влияющие на выбраковку 2,9% зимой и 4% летом), неполностью обрезанные сучки (3,7% и 3,3%).

Такие дефекты, как сколы, отщепы, запилы, невыполнение требования по длине и пр. составляли зимой и летом менее 3%.

Количество еловых пиловочных бревен с механическими повреждениями составляло 27% зимой и 67% летом. Процентное соотношение повреждений следующие: обдиры коры площадью от 10 до 47% площади бревна (68% зимой и 92% летом), вырывы и задиры (22% и 35%, из них влияющие на выбраковку 3% зимой и 3,7% летом), неполностью обрезанные сучки (3% и 3,2%). Остальные дефекты, такие как сколы, отщепы, невыполнение требования по длине сортимента, козырьки, трещины от валки и раскряжевки, запилы и пр. составляли зимой менее 3% и летом менее 2%.

При исследовании качества заготовленного баланса не учитывались такие повреждения, как обдиры коры, вырывы и задиры, не влияющие на его товарные свойства.

Количество соснового баланса с механическими повреждениями со-ставляло 3% зимой и 4% летом. Встречались следующие механические повреждения: неполностью обрезанные сучки (91% зимой и 93% летом), сколы и отщепы (10% и 8%) и невыполнение требования по длине (8,9% и 16%).

Количество елового баланса с механическими повреждениями составляло 3% зимой и 6% летом. Процентное соотношение повреждений следующие: неполностью обрезанные сучки (81% зимой и 87% летом), сколы и отщепы (12% и 15%), невыполнение требования по длине (10% и 7%), козырьки (5% и 16%).

Количество березового баланса с повреждениями составляло 4% зимой и 5% летом. Встречались следующие повреждения: неполностью обрезанные сучки (62% летом и 57% зимой), сколы и отщепы (19% и 22%), невыполнение требования по длине (8% и 10,3%).

Установлено, что вырывы и задиры встречались, преимущественно, в присучковой зоне и на расстоянии до 1 м от торца бревна. Обдиры коры были характерны не только для пиловочных бревен со сбежистостью и кривизной, но и бревен, у которых отсутствовали данные пороки древесины. В летний период заготовки встречались также обдиры коры со снятием слоя древесины. Основными причинами указанных повреждений являются конструктивные недостатки харвестерной головки:

нерациональная компоновка захватного (сучкорезно-протаскивающего) устройства, неверно выбранный тип ошиповки приводных вальцов

и неверная регулировка прижима сучкорезных ножей.

Основными причинами появления дефектов поперечного перерезания дерева (сколов, отщепов, козырьков) являются недостаточная квалификация оператора харвестера и несовершенная компоновка пильного срезающего механизма на корпусе харвестерной головки.

Третий раздел работы посвящен разработке методик оптимальной компоновки захватного (сучкорезно-протаскивающего) и срезающего (раскряжевочного) устройств харвестерной головки.

С целью повышения качества заготавливаемой древесины и снижения повреждений остающихся деревьев были сформулированы следующие задачи:

- Компоновка захватных рычагов должна быть произведена как мож-но ближе к дереву максимального диаметра, чтобы добиться компактной конструкции головки.

- При обжатии деревьев всего диапазона по диаметрам от максимального

до минимального

до минимального  полностью должен реализоваться рабочий ход штока приводного гидроцилиндра рычага.

полностью должен реализоваться рабочий ход штока приводного гидроцилиндра рычага. - Необходимо обеспечение надежного удержание дерева на протяжении всего технологического процесса его обработки.

- Максимальное раскрытие рычагов при наведении рабочего органа на дерево с максимальным диаметром должно обеспечивать безударное захватывание дерева рычагами.

- Плечо

усилия, развиваемого приводным гидроцилиндром, должно быть максимальным при обжатии дерева максимального диаметра.

усилия, развиваемого приводным гидроцилиндром, должно быть максимальным при обжатии дерева максимального диаметра. - Необходимо подобрать оптимальный приводной гидроцилиндр рычага.

При решении данных задач необходимо определиться с типом и назначением захватного устройства, схемой захвата дерева, способами выполнения технологических операций, природно-производственными условиями.

Для решения поставленных задач исходными являются следующие параметры, используемые для построения компоновочно-кине-матической схемы (рис. 3):

- Максимальный диаметр захватываемого дерева

;

; - Минимальный диаметр захватываемого дерева

;

; - Угол обхвата дерева максимально диаметра

;

; - Угол обхвата дерева минимального диаметра

.

.

Рис. 3. Компоновочно-кинематическая схема

двухрычажного захватного устройства

Алгоритм методики оптимальной компоновки следующий:

- Обосновывается тип и принципиальная схема захватного устройства.

- Разрабатывается компоновочно-кинематическая схема механизма в среде КОМПАС.

- Рассчитывается координат подвеса предварительно выбранного гидроцилиндра к корпусу по максимальному плечу усилия (минимальному усилию) на штоке гидроцилиндра.

- Проверяются условие реализации хода штока гидроцилиндра

и исключение его пересечения с втулкой шарнира крепления рычага на корпусе харвестерной головки. - Подбирается оптимальный приводной гидроцилиндр захватного рычага с применением задачи оптимизации, решаемой в среде MathCAD.

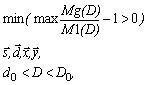

В качестве критерия оценки оптимальной компоновки принимается следующие условие: необходимо найти такие значения параметров механизма, при которых максимальное значение отношения развиваемого приводом момента к максимально возможному потребному моменту на всем диапазоне изменений диаметров было бы наименьшим, при условии, что это отношение не становится меньше единицы

, (1)

, (1)

где Mg(D) – функция развиваемого гидроцилиндром момента;

М1(D) – функция верхней границы моментов;

s – ход штока гидроцилиндра;

d – диаметр поршневой или штоковой полости гидроцилиндра;

x, y – координаты подвеса опор гидроцилиндра;

D – диапазон изменений диаметров деревьев от минимального к мак-симальному.

При решении поставленной задачи на управляемые параметры (ком-поненты векторов s, d, x, y), исходя из конструктивных соображений

и нормативных материалов, накладываются соответствующие функциональные и областные ограничения. Задача относится к задачам нелинейного программирования.

Для определения верхней границы моментов механизма управления рычагами рассчитывается потребный момент М1, действующий относительно шарнира соединения рычага и корпуса (точка О рис. 4).

Рис. 4. Силы, действующие на захватный рычаг

Он действует в плоскости движения рычага, при этом наибольший момент будет соответствовать захвату дерева максимального диаметра:

![]() , (2)

, (2)

где – изменение максимальной потребной силы нормального давления рычага на ствол дерева диаметром от до ;

– изменение силы трения рычага о ствол дерева диаметром от

до ;

– изменение плеча силы нормального давления рычага на ствол дерева;

– изменение плеча силы трения.

Сила трения рычага о ствол определится по следующей формуле:

. (3)

Верхняя граница моментов соответствует наиболее тяжелому режиму работы захватного устройства, в котором сила нормального давления рычага на ствол дерева принимает максимальное значение при изменении его диаметра от до.

К тяжелым режимам работы захватного устройства относятся:

- Натяг дерева при срезании.

- Отрыв дерева от пня.

- Наклон дерева в положение от машины.

- Подтаскивание дерева за комель к машине при волочащейся вершине.

Момент, развиваемый приводным гидроцилиндром, равен:

, (4)

где Fгц – площадь поршневой или штоковой части гидроцилиндра;

p – давление в гидросистеме;

кпд – коэффициент полезного действия.

Изменение плеча действия усилия Ргц , развиваемого гидроцилиндром, запишется:

, (5)

где – угол поворота захватного рычага.

Ниже на рис. 5 в качестве примера представлен график зависимости плеча действия усилия, развиваемого гидроцилиндром, от диаметра дерева.

Рис. 5. Значение плеча действия усилия,

развиваемого гидроцилиндром, от диаметра дерева, м

Ниже на рис. 6 в качестве примера представлен график зависимости момента, развиваемого гидроцилиндром захватного рычага, и верхней границы моментов от диаметра обхватываемого дерева

Рис. 6. График зависимости момента, развиваемого гидроцилиндром захватного рычага, и верхней границы моментов от диаметра

обхватываемого дерева, Нм

С целью достижения компактной конструкции срезающего устройства харвестерной головки и обеспечения бездефектной валки и раскряжевки дерева на сортименты разрабатывается методика оптимальной компоновки.

В работе отмечается, что необходимо обеспечить рациональное сочетание скорости резания и скорости подачи пильной шины. Скорость резания цепи должна находится в пределах от 35 до 45 м/с. Для рубок промежуточного пользования рекомендуется выбирать цепи с шагом 10,26 мм. Рекомендуемая скорость подачи – до 6 м/с. Получить необходимую скорость подачи можно использованием рычажного механизма подачи: гидроцилиндр и рычаг.

Пильная шина должна проворачиваться относительно оси звездочки сверху вниз, а конечное положение ее должно быть близким к горизонтальному. Форма пильной шины симметричная, прямая с уширением посередине и сужением к направляющему концевому элементу корпуса шины.

Таким образом, предлагается следующий алгоритм методики оптимальной компоновки цепного срезающего устройства:

- Обосновывается принципиальная схема устройства.

- Разрабатывается компоновочно-кинематическая схема (рис. 7).

Рис. 7. Построение компоновочно-кинематической схемы срезающего устройства

Исходными параметрами для расчета являются: диаметр ствола в плос-кости срезания, шаг цепи, длина пильной шины и диаметр ве-дущей звездочки.

- Определяется положение оси ведущей звездочки при решении задачи оптимизации.

В качестве критерия оценки оптимальной компоновки принимается минимальное значение угла при перепиливании дерева максимального диаметра. При этом оптимальная компоновка обуславливается следующим: конечное положение пильной шины должно быть близким

к направлению действия валочного момента (ось ОУ).

Решение задачи оптимизации запишется в следующем виде:

, (6)

где R0 – расстояние от центра подвижной системы координат О до центра пропила:

; (7)

. (8)

Так как ведущая звездочка должна располагаться как можно ближе

к дереву, то на переменную y0 накладываются соответствующие ограничения:

. (9)

Координата x0 оси ведущей звездочки пилы (см. рис. 7) запишется:

. (10)

В четвертом разделе на основе методик оптимальной компонов-

ки захватного и срезающего устройств разрабатывается компоновка,

и обосновываются конструктивные параметры харвестерной головки для рубок промежуточного пользования в условиях лесов Северо-Запа-да России.

Рекомендуемая максимальная ширина харвестерной головки при пол-ностью раскрытых захватных рычагах составляет 1120 мм и закрытых – 700 мм (рис. 8). Длина головки при раскрытых рычагах составляет 650 мм и закрытых – 810 мм. Открытие рычагов 380 мм. Рекомендуемая длина пильной шины 420 и 480 мм при максимальном диаметре обрабатываемого дерева 320 мм.

Харвестерная головка с указанными конструктивными параметрами позволяет работать в загущенном древостое с меньшим повреждением соседних оставляемых на доращивание деревьев.

а б

Рис. 8. Схема компоновки захватных рычагов:

а – параметры головки при раскрытых захватных рычагах;

б – параметры головки при закрытых рычагах

С целью обоснования выбора наиболее подходящей харвестерной головки для природо-производственных условий Севера-Запада предложенная компоновка основных устройств сопоставляется с компоновкой харвестерных головок John Deere 754HD, Valmet 350, AFM 45Coro-na и 50Corona, Kesla Foresteri 18RH, применяемых на рубках промежуточного пользования.

Ниже на рис. 9 и 10 показаны компоновка захватных рычагов и пиль-ной шины на основе разработанных методик и харвестерной головки Kesla Foresteri 18RH. Размеры на схемах указанны в миллиметрах.

Рис. 9. Схема компоновки захватных рычагов с вальцами:

1 – расположение шарниров «рычаг – корпус» в расчетном варианте;

2 – расположение шарниров головки Kesla Foresteri 18RH

Рис. 10. Схема компоновки пильной шины:

1 – компоновка пильной шины в расчетном варианте;

2 – компоновка пильной шины головки Kesla Foresteri 18RH

Из результатов исследований отмечается, что компоновка харвестерной головки Kesla Foresteri 18RH является близкой к оптимальной. Ее максимальная ширина при полностью раскрытых захватах составляет не более 1130 мм и закрытых – не более 870 мм. Максимальный диаметр обрабатываемого ствола сучкорезно-протаскивающим механизмом равен 400 мм.

Для природо-производственных условий Северо-Запада России на рубках промежуточного пользования могут быть также рекомендованы харвестерные головки Keto 51, 51LD, 100, John Deere H732, Silvatec 235 MD35 и Maskiner SP 451LF. Указанные модели головок относятся

к легкому классу с массой от 390 до 615 кг и максимальным диаметром обрабатываемого ствола сучкорезно-протаскивающим механизмом от 320 до 420 мм.

Основные выводы и рекомендации

- Исследованиями качества древесины, проведенными в производственных условиях, установлено, что наибольшие негативные влияния на ее товарные свойства оказывают следующие механические повреждения, причиненные захватным (сучкорезно-протаскиваю-щим) механизмом харвестерной головки: обдиры коры, вырывы, за-диры и неполностью обрезанные сучки. Процентное соотношение данных видов повреждений сортиментов составляют соответственно: для поврежденных сосновых и еловых пиловочных бревен: 15% и 68% обдиры коры в зимних условиях и 77,6% и 92% в летних условиях, 22% и 22% вырывы и задиры в зимних условиях и 23%

и 35% вырывы и задиры в летних условиях, 3,7% и 3% неполностью обрезанные сучки в зимних условиях и 3,3% и 3,2% в летних условиях. Процентное соотношение для поврежденного березового баланса следующее: 62% неполностью обрезанные сучки в зимних

и 57% в летних условиях. Процентное соотношение для поврежденного соснового и елового баланса: 91% и 81% неполностью обрезанные сучки в зимних условиях и 93% и 87% в летних условиях. - Основными причинами указанных повреждений являются следующие конструктивные недостатки харвестерной головки: нерациональная компоновка захватного (сучкорезно-протаскивающего) устройства, неверно выбранный тип ошиповки приводных вальцов

и неверная регулировка прижима сучкорезных ножей. - Наиболее распространенными дефектами поперечного перерезания дерева (при его валки и раскряжевки на сортименты) являются сколы, отщепы и козырьки.

- Установлено, что основными причинами дефектов перерезания являются недостаточная квалификация оператора и несовершенная компоновка пильного срезающего механизма на корпусе харвестерной головки.

- Разработанные методики оптимальной компоновки захватного (сучкорезно-протаскивающего) и срезающего (раскряжевочного) устройств позволяют создавать компоновочные решения конструкций харвестерных головок и обосновывать их конструктивные параметры, позволяющие снизить количество дефектов заготовленной древесины при одновременном снижении повреждений остающихся на доращивание деревьев.

- На основе применения разработанных методик обоснована компоновка и определены основные конструктивные параметры харвестер-ной головки для рубок промежуточного пользования в условиях лесов Северо-Запада России. Рекомендуемая максимальная ширина харвестерной головки при полностью раскрытых захватных рычагах составляет 1120 мм и закрытых – 700 мм. Длина головки при раскрытых рычагах составляет 650 мм и закрытых – 810 мм. Открытие рычагов 380 мм. Рекомендуемая длина пильной шины 420 и 480 мм при максимальном диаметре обрабатываемого дерева 320 мм. Расположение шарнирных соединений приведено на схеме (рис. 8).

- Проведенные анализ существующих харвестерных головок и сопоставление их параметров с расчетными оптимальными показали, что для природо-производственных условий Северо-Запада России на рубках промежуточного пользования могут быть рекомендованы харвестерные головки Kesla Foresteri 18RH, Keto 51, 51LD, 100, John Deere H732, Silvatec 235 MD35 и Maskiner SP 451LF. При этом компоновка и конструктивные параметры головки Kesla Foresteri 18RH являются наиболее близкими к оптимальным. Анализ компоновки

и характеристики головок с учетом соотношений «цена-качество» позволяют рекомендовать головку Silvatec 235 MD35 датского производства к агрегатированию на базовых машинах ОАО «Онежский тракторный завод». - С целью совершенствования конструкций харвестерных головок

и технологий их применения для повышения качества заготавливаемой древесины рекомендуется:

- использовать приводные стальные вальцы с трапециевидным оребрением. В летний период заготовки применять для работы в еловом лесу подающие обрезиненные вальцы, в том числе с одетыми на них металлическими цепями;

- выполнять ежесменно очистку рабочей поверхности вальцов от внедрившихся остатков коры и древесины;

- регулировать усилия прижима боковых сучкорезных ножей;

- применять ножи со сменными режущими кромками;

- количество боковых сучкорезных ножей должно быть не менее трех;

- прижимать дерево к земле при его раскряжевке на сортименты, в особенности, при заготовке крупномерных сортиментов диаметром от 26 до 55 см и длиной более 5 м для исключения образования скола, отщепа, козырька или трещины во время раскряжевки;

- оператору харвестера периодически контролировать длину заготавливаемых на лесосеке сортиментов. Особенно это необходимо делать при обработке харвестером деревьев

с искривленной формой ствола, сбежистостью и крупными сучьями.

Публикации по теме диссертации

- Захватное устройство харвестерной головки / А. А. Селиверстов; Известия лесоинженерного факультета, Сб. науч. трудов. – Петрозаводск, 2006. – 8 c. – Деп. в ВИНИТИ 21.07.06, №984-В2006.

- Селиверстов А. А. Однозахватные харвестеры // Труды лесоин-

женерного факультета ПетрГУ. Вып. 5. – Петрозаводск: Изд-во

ПетрГУ, 2005. – C. 98–101. - Селиверстов А. А., Сюнёв В. С. Оптимизация привода захватного устройства харвестерной головки // Труды лесоинженерного факультета ПетрГУ. Вып. 6 (специальный). – Петрозаводск: Изд-во ПетрГУ, 2005. – C. 58–62. (Личное участие при написании статьи 60%.)

- Селиверстов А. А. Сборка харвестеров и форвардеров из импортных комплектующих в Республике Карелия // Сборка

в машиностроении, приборостроении. – № 11. 2006. С. 47–48. - Селиверстов А. А., Сюнёв В. С. Оптимизация компоновки рабочих органов харвестеров // Известия Санкт-Петербургской лесотехнической академии. Вып. 179. – Л.: ЛТА, 2007. – С. 69–74. (Участие 60%.)

- Сюнёв В. С., Селиверстов А. А. Исследование влияния сортиментной заготовки леса на качество получаемого древесного сырья / В. С. Сюнёв, А. А. Селиверстов // Научн. журнал БГИТА [Электронный ресурс]. – Брянск: БГИТА, 2006. – Электрон. ст. – Режим доступа к ст.: http://science-bsea.narod.ru/2006/les_2006/slunev_ issledovan.htm, свободный. – Загл. c экрана. – Яз. рус. (Участие 50%.)

- Сюнёв В. С., Селиверстов А. А. Методика оптимального проектирования захватного устройства харвестерной головки // Труды лесоинженерного факультета ПетрГУ. Вып. 5. – Петрозаводск: Изд-во ПетрГУ, 2005. – C. 110–116. (Участие 50%.)

- Оптимальное проектирование срезающего устройства харвестерной головки / В. С. Сюнёв, А. А. Селиверстов; Известия лесоинженерного факультета: Сб. науч. трудов. – Петрозаводск, 2006. – 7 c. – Деп. в ВИНИТИ 21.07.06, № 984-В2006. (Участие 50%.)

- Сюнёв В. С. Рабочие органы харвестеров: проектирование и расчет: учеб. пособие / В. С. Сюнёв, А. А. Селиверстов. – Петрозаводск: Изд-во ПетрГУ, 2005. – 204 с. (Участие 40%.)

- Сюнёв В. С. Селиверстов А. А. Развитие сортиментной технологии лесозаготовок и машин на Северо-Западе России // Межвуз. сб. научн. тр. Лесоэксплуатация. Вып. 6. – Красноярск: Изд-во СибГТУ, 2005. – С. 55–59. (Участие 50%.)

- Сюнёв В. С. Развитие сортиментной технологии лесозаготовок и ис-пользование харвестеров в Республике Карелия / В. С. Сюнёв, А. А. Селиверстов // Лес и бизнес. 2006. – №7. – С. 58–61. (Участие 50%.)

- Герасимов Ю. Ю. Анализ развития лесозаготовок на Северо-Западе России / Ю. Ю. Герасимов, В. С. Сюнёв, А. А. Селиверстов, В. К. Ка-таров // Лес и бизнес. 2007. – №3. – С. 58–63. (Участие 25%.)

Подписано в печать 03.10.07. Формат 60x84 1/16.

Бумага офсетная. Уч.-изд. л. 1. Тираж 100 экз. Изд. № 236.

Государственное образовательное учреждение

Высшего профессионального образования

ПЕТРОЗАВОДСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Типография Издательства ПетрГУ

185910, Петрозаводск, пр. Ленина, 33