Теории и практики первичной обработки и прядения козьего пуха

На правах рукописи

ДОРЖИЙН ЭНХТУЯА

ВОПРОСЫ ТЕОРИИ И ПРАКТИКИ

ПЕРВИЧНОЙ ОБРАБОТКИ И ПРЯДЕНИЯ КОЗЬЕГО ПУХА

Специальность 05.19.02 - Технология и первичная обработка текстильных материалов и сырья

Автореферат

диссертации на соискание ученой степени

доктора технических наук

Москва 2008

Работа выполнена на кафедре технологии шерсти Государственного образовательного учреждения высшего профессионального образования «Московский государственный текстильный университет имени А.Н. Косыгина»

Научный консультант:

доктор технических наук, профессор Капитанов А. Ф.

Официальные оппоненты:

Доктор технических наук, профессор Михайлов Б. С.

Доктор технических наук, профессор Павлов Ю. В.

Доктор технических наук, профессор Смирнова Н. А.

Ведущая организация: Государственное образовательное учреждение высшего профессионального образования “Российский заочный институт текстильной и легкой промышленности”

Защита соcтоится 11 декабря 2008 года в 10 часов на заседании диссертационного совета Д 212.139.02 при Государственном образовательном учреждении высшего профессионального образования “Московский государственный текстильный университет имени А.Н. Косыгина” по адресу: 119071, Москва, Малая Калужская ул., д.1

С диссертацией можно ознакомиться в библиотеке Государственного образовательного учреждения высшего профессионального образования “Московский государственный текстильный университет имени А.Н. Косыгина”

Автореферат разослан «______» _________________ 2008 г.

Учёный секретарь диссертационного совета

доктор технических наук, профессор Шустов Ю. С.

Общая характеристика работы

Актуальность темы

Актуальность темы работы обусловлена необходимостью повышения эффективности технологии первичной обработки и прядения козьего пуха, повышения качества и расширения ассортимента пряжи и изделий из неё.

Актуальность и перспективность данной работы, ее практическая значимость для пухоперерабатывающей промышленности Монголии обусловлена растущим объемом производства и переработки козьего пуха и подтверждается тем, что она является составной частью целевой комплексной программы «Пух», принятой Правительством страны на период до 2010 года и мастер-плана развития науки и технологии Монголии.

Автор защищает:

- научно-обоснованную классификацию козьего пуха и предлагаемые изменения в стандартах на козий пух;

- конструкцию и режим работы обезволошивающей аэродинамической машины;

- базу данных для расчета сил трения, действующих на волокно в вытяжном приборе ленточных двухпольных машин;

- автоматизированный способ обоснования технологического режима вытяжного прибора ленточных машин;

- автоматизированный способ обоснования режима формирования ленты на гребнечесальной машине периодического действия.

Цель и основные задачи исследования

Целью данной работы является обоснование высокоэффективных технологий первичной обработки и прядения козьего пуха, что достигается путем решения следуюших задач:

- разработкой научно - обоснованной классификации, предложений в заготовительный и промышленный стандарты на пуховое волокно с целью его рационального использования;

-оптимизацией технологического режима обезволошивания на существующем оборудовании и разработкой нового высокоэффективного способа обезволошивания;

- обоснованием метода технологического режима вытягивания ленты на ленточных машинах для снижения неровноты её по толщине;

-обоснованием метода дифференцированного (в зависимости от характеристик длины волокна) технологического режима формирования ленты на гребнечесальной машине периодического действия для снижения неровноты её по толщине;

- производственной апробацией и внедрением разработанных нормативных материалов, машин и технологических режимов в первичной обработке и в прядении козьего пуха.

Основные методы исследований

Диссертационная работа построена на комплексном использовании теоретических и экспериментальных методов исследования. Теоретические исследования основаны на использовании теории вероятностей, дискриминантного анализа многомерных статистических наблюдений, теории аэродинамики, теории фрикционного взаимодействия твердых тел, методах планирования эксперимента, имитационного моделирования. В работе использованы численные методы компьютерного моделирования, расчетно-экспериментальные методы обоснования фрикционных характеристик процессов. Расчеты осуществлены с использованием известных программных продуктов для научных исследований (программы STATISTICA, SPSS и CAD) и разработанных специализированных программ (FibconfigMain для построения конфигурации волокон и определения их статистических характеристик; FibconFlCrt для определения числа контактов между волокнами, FKDK комплексной программы для определения меры совершенства процесса вытягивания, DKF для определения величины спайки порций волокон при формировании ленты на гребнечесальной машине периодического действия), а также программных продуктов кафедры технологии шерсти ГОУВПО «МГТУ им. А.Н. КОСЫГИНА». Экспериментальные исследования осуществлены на оригинальных установках для определения аэродинамических характеристик волокон и оборудовании для фракционирования козьего пуха и ости, для исследования напряжения сжатия волокнистого продукта, контактирования волокон продукта с сжимающей поверхностью. Испытания свойств волокон, полуфабрикатов и пряжи осуществлялось современными стандартными методами.

Экспериментальные работы проводились в учебно-исследовательском комплексе «Фрикционные процессы в прядении» кафедры технологии шерсти и ВЦ ГОУВПО «МГТУ им. А.Н. Косыгина», в лаборатории текстильного материаловедения Монгольского государственного университета науки и технологии, на пухперерабатывающих предприятиях «Гоби» и «Санширо» (г. Улан-Батор, Монголия), в экспериментальных цехах фирм Шлюмберже (Франция) и Цинзер ( Германия).

Новые научные результаты, полученные в работе

В диссертационной работе впервые:

- создана репрезентативная база статистических данных свойств волокон от разводимых в Монголии пород животных с учетом возраста, пола, тонины, длины и цвета волокон козьего пуха;

- оценена возможность взаимозаменяемости характеристик свойств волокон, однородности их в статистическом отношении и возможности объединения в группы на основе многомерного статистического анализа результатов испытаний;

- разработана классификация козьего пуха и предложения по важнейшим нормативам, предусмотренных на это волокно в заготовительном и промышленном стандартах;

- осуществлена оптимизация процесса обезволошивания на действующем оборудовании;

- обоснованы важнейшие конструктивные и технологические параметры обезволошивающей машины аэродинамического принципа действия;

- экспериментальным и теоретическим путем обоснованы характеристики фрикционного процесса вытягивания лент из козьего пуха (числа контактов между волокнами, между волокнами и поверхностями рабочих органов, напряжения сжатия продукта в эластичном зажиме, в неконтролируемом пространстве и гребенном поле, вероятностные характеристики процесса вытягивания);

- разработана комплексная компьютерная программа FKDК, позволяющая рассчитать распределения удельных сил трения в различных точках активной рабочей зоны машины – поля вытягивания;

- на основе распределений сил, действующих на волокна в вытяжном приборе, обоснована расчетная функция движения волокон и мера совершенства процесса, что позволяет обосновать технологический режим работы вытяжного прибора и снизить неровноту ленты от вытягивания;

- теоретически обоснованы распределения чисел волокон в порциях волокнистого материала при формировании ленты на гребнечесальных машинах периодического действия;

- на основе разработанной компьютерной программы DKF получены распределения чисел волокон в порциях и обоснованы величины спайки при наложении порций друг на друга с целью минимизации неровноты ленты в при ее формировании в процессе гребнечесания.

Научная новизна работы

В диссертации впервые:

- научно обоснована классификация волокон козьего пуха по породам, тонине, длине, цвету, полу и возрасту животных, номенклатура показателей и нормативы на козий пух для заготовительного и промышленного стандартов;

- предложены новые научно обоснованные технические решения по повышению эффективности процесса обезволошивания (сохранения длины волокон, повышение выхода пуха из исходного сырья);

- разработан метод обоснования конструктивных и технологических параметров ленточной машины, свойств утоняемых лент из козьего пуха в зависимости от сил трения в вытяжном приборе, предопределяющих неровноту утоненного продукта;

- разработан метод для оценки влияния распределения волокон по длине в ленте до гребнечесания на ее неровноту после обработки в зависимости от условий формирования ленты из козьего пуха.

Практическая значимость работы

Практическая значимость работы заключается в том, что:

- результаты работы по анализу свойств волокон пуха Монголии позволили классифицировать сырье с целью рационального его использования;

- предложены показатели и нормативы для использования их в заготовительных и промышленных стандартах;

- создана защищенная патентами обезволошивающая машина аэродинамического принципа действия, выявившая высокую эффективность обезволошивания волокон новым способом;

- обоснованы технологические режимы обезволошивания и методы автоматизированного проектирования технологических режимов процессов вытягивания и гребнечесания ленты из козьего пуха;

- результаты исследования внедрены в учебный процесс ГОУВПО «МГТУ им. А.Н. Косыгина» и в Монгольском государственном университете науки и технологии.

Реализация результатов работы

Результаты работы внедрены в рамках Правительственной программы «Пух» (Монголия): режимы технологий обезволошивания - на пухоперерабатывающих предприятиях «Гоби» и «Санширо»; методы автоматизированного проектирования технологических режимов на ленточных и гребнечесальных машинах - на пухоперерабатывающем предприятии «Гоби».

Апробация результатов диссертации

Основные результаты работы докладывались на Международных конференциях (в г. Иваново - в 1989, 1990, 2006 годах, в г. Москве в 2005, 2007, 2008 годах, в г. Мюльз (Франция) в 2004 году), на Международных семинарах в г. Улан-Баторе (Монголия) в 2006 году.

Публикации

Основное содержание работы отражено в 36 публикациях, в том числе в 33-х статьях, тезисах и 3-х патентах.

Диссертация состоит из пяти глав, изложена на 335 страницах, содержит 108 рисунков, 112 таблиц, списка использованных литературных источников из 330 наименований, выводов и рекомендаций, а также 5 приложений.

Содержание работы

Во введении обоснована актуальность работы, определены цель и задачи исследования, сформированы элементы научной новизны и практической значимости научных результатов.

В первой главе для обоснования конкретных направлений исследования, проведен анализ известных работ по морфологии шерстяного покрова пуховых коз, структуре и свойствам волокон козьего пуха, обоснована их взаимосвязь с технологиями первичной обработки и прядения.

Установлено:

- Шерстный покров коз представлен смесью волокон пуха (50…70%), грубых волокон ости (до 30%) и переходными волокнами 2….30%), которые различны по своему строению и свойствам – тонине, длине, извитости, цвету и другим свойствам. Это объясняется тем, что ареал коз Монголии характеризуется разнообразием почвеннорастительного покрова и экологогеографическими условиями для козоводства. Это предопределяет разнообразие по свойствам пуха и требует тщательно подготовленного статистического материала для последующего использования.

- Различия в свойствах волокон, составляющих шерстный покров коз, обусловливает их различные технологические возможности и различия в эксплуатационных свойствах изделий из них; из пуха в настоящее время получают пряжу от 10 текс, а ость используется для нетканых материалов и войлоков.

- При изучении свойств козьего пуха исследователи чаще всего обращаются к следующим: порода, пол, возраст, тонина, длина, извитость, содержание пуха в исходном сырье и цвет. Реже исследуются физико-механические свойства волокон пуха (относительная и абсолютная разрывная нагрузка, относительное разрывное удлинение, модуль упругости и энергия разрыва).

- Анализ исследований указывает на фрагментарность известных результатов и наличие существенных различий по свойствам волокон в разных исследованиях, что делает невозможным их использование для научное обоснования классификации, номенклатуры и нормативых характеристик.

- Современная технология первичной обработки предусматривает фракционирование (обезволошивание) механическим способом, имеющим недостатки (разрыв и, как следствие, уменьшение длины волокон; неполное отделение грубых волокон от пуховых волокон).

- Волокна пуха, разделенные стандартами на сорта, обладают тем не менее неоднородностью по свойствам внутри каждого сорта, что является одной из неизбежных причин неровноты продуктов прядения и пряжи по толщине и структуре.

- Свойства волокон козьего пуха указывают на наличие как общих, так и различных свойств по сравнению с овечьей шерстью, что позволяет признать технологию гребенного прядения тонкой овечьей шерсти в качестве базовой для получения тонкой пуховой пряжи при условии соответствующих коррективов.

- Технология гребенного прядения шерсти обладает присущими ей недостатками – наличием источников неровноты волокнистых продуктов и пряжи: неровнотой, возникающей в процессе вытягивания на многократно повторяющихся переходах ленточных машин; неровнотой на гребнечесальных машинах периодического действия, обусловленной неизбежным разделением лент на порции материала, из которых воссоздается непрерывный продукт путем взаимного наложения порций друг на друга со сдвигом.

Полученные результаты обусловливают необходимость:

- Получения репрезентативных статистических данных по свойствам волокон и на этой основе обоснования научными методами классификации волокон и стандартизируемых показателей и их нормативов.

- Необходимость рационального использования ценного сырья, строение шерстного покрова животных и различия в свойствах волокон пуха и ости делают необходимым и возможным эффективное фракционирование этих волокон при условии минимизации разрыва волокон в процессе обезволошивания.

- Дифференцированных (в зависимости от свойств волокон) технологических режимов процессов вытягивания на ленточных машинах и процесса формирования лент на гребнечесальной машине периодического действия с целью снижения неровноты лент по толщине.

Технологии первичной переработки и прядения козьего пуха находятся в стадии становления. Поэтому в данной работе объектами исследований являются ключевые элементы технологий: классификация и стандартизация козьего пуха, обезволошивание, процессы вытягивания и гребнечесания как главных источников неровноты ленты и пряжи по толщине.

Во второй главе решалась задача научного обоснования классификации козьего пуха и нормирования важнейших характеристик свойств волокон для заготовительного и промышленного стандартов.

Применяемые методы: методы текстильного материаловедения, проверки однородности выборок по характеристикам тонины; корреляционный и регрессионный анализ, дискриминантный анализ, стандартные методы оценки свойств волокон.

Метод подготовки проб волокон для последующей оценки их свойств состоял в следующем. На первом этапе подготовки проб отбирались смешанные пробы (состав по массе волокон: 30 % - из области шеи, 40 % - от лопатки, 30% - от ляжки животного) - раздельно по каждой из 9 разводимых пород или породных особенностей, в пределах каждой породы или породной особенности – раздельно по полу животных, внутри пола – по возрастам и внутри групп по возрастам – по цветам. Отбор проб на всей территории Монголии осуществлялся в течение 2002-2004 годов, всего было отобрано 15849 проб, что обеспечивало представительность выборки.

На втором этапе подготовки проб с целью обоснования однородности по свойствам волокон были подготовлены 219 обобщенных проб, каждую из которых содержала волокна одной породы, пола, возраста животных и цвета из различных аймаков страны.

По каждой обобщенной пробе в результате испытаний получены статистические данные по средней тонине, среднему квадратическому отклонению по тонине, средней длине и извитости, которые послужили исходным материалом при последующем анализе.

Установлено:

- Несовпадение статистических распределений характеристик пуха разных пород и породных особенностей на интервалах варьирования признаков – по тонине - от 14,1 до 16,5 для пуха кашемирского типа, от 17,5 до 18,3 мкм для пуха коз кроссбредного пуха; по среднему квадратическому отклонению по тонине - от 2,5 до 4,7 мкм, по средней длине - от 25 до 65 мм, по извитости – угол, опирающийся на дугу длиной в 1 мм извитка, варьировал от 41,2 до 111,2 градусов.

- Наличие среднего (до r=0,66 ) и слабого (до ![]() ) уровней связи пар характеристик указанных выше свойств волокон, не дает оснований для взаимной замены при обосновании их номенклатуры в соответствующих нормативных документах.

) уровней связи пар характеристик указанных выше свойств волокон, не дает оснований для взаимной замены при обосновании их номенклатуры в соответствующих нормативных документах.

- Однородность волокон по критериям средней тонины и среднего квадратического отклонения по тонине пуха различных пар пород и породных особенностей животных, оцененная с помощью критерия Колмогорова-Смирнова указывает на частичную однородность этих свойств волокон у отдельных пород (табл. 1).

- Однородность волокон по критериям средней тонины и среднего квадратического отклонения по тонине разных возрастных групп в пределах каждой породы и породных особенностей указывает на частичную однородность этих свойств волокон у отдельных возрастных групп и отдельных пород (табл. 2).

- По совокупности признаков (средней тонине, среднему квадратическому отклонению по тонине, средней длине и извитости) с использованием метода дискриминантного анализа разработана классификация монгольского козьего пуха, включающая следующие классификационные признаки: породу и породные типы (коды 1…8 соответствуют 1- местномонгольской породе, 2…6 – породным типам, 7, 8 - кроссбредным породам), возраст животных (коды 1, 2, 3 – цифры кода соответствуют возрасту животных в годах) и цвет (коды 1…4 соответствуют цветам белому, светло – серому, серому и темному) (рис. 1).

Таблица 1

Результаты оценки однородность волокон по критериям средней тонины и среднего квадратического отклонения по тонине пуха различных пар пород и породных типов животных

| Условные обозначения пород и породных типов | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 1 | |||||||||

| 2 | * | * | * | ||||||

| 3 | * | * | * | ||||||

| 4 | * | ||||||||

| 5 | * | ||||||||

| 6 | |||||||||

| 7 | * | ||||||||

| 8 | |||||||||

| 9 |

Примечание: *) В табл. 1 и 2 наличие знака * свидетельствует об однородности волокон по сравниваемым характеристикам.

Таблица 2

Результаты оценки однородности волокон по критериям средней тонины и среднего квадратического отклонения по тонине разных возрастных групп в пределах каждой породы и породного типа

| Условные обозначе-ния пород | 1 | 2 | 4 | 5 | 6 | 7 | 8 | 9 | |||||||||

| Возраст, год | 1 | 3 | 1 | 3 | 1 | 3 | 1 | 3 | 1 | 3 | 1 | 3 | 1 | 3 | 1 | 3 | |

| Возраст, год (лет) | 3 | * | * | * | * | * | |||||||||||

| 5 | * | * | * | * | * | * | * | ||||||||||

Рис.1. Классификация монгольского козьего пуха

- На основе разработанной классификации и с учетом действующих заготовительного и промышленного стандарты Монголии и других стран обоснованы следующие перечени свойств волокон для стандартов (табл. 3).

Таблица 3

Перечни свойств волокон для включения в стандарты

| Характеристики | Заготовительный стандарт | Промышленный стандарт |

| Средняя тонина | +* | + |

| Среднее квадратическое отклонение по тонине | - | + |

| Средняя длина | - | + |

| Содержание ости в пухе | + | + |

| Содержание перхоти в пухе | - | + |

| Содержание жира | - | + |

| Содержание посторонных примесей | + | - |

| Цвет | + | + |

| Влажность | + | + |

| Порода | + | - |

| Возраст | + | - |

*Примечание: «+» - свойства, учитываемые, «-» - свойства, неучитываемые в стандартах.

- Рекомендуемые нормативы для показателей свойств волокон для включения в стандарты приведены в табл. 4 (заготовительный стандарт) и табл. 5 (промышленный стандарт).

Таблица 4

Рекомендуемые нормативы для показателей свойств волокон для включения в заготовительный стандарт

| Сорт | Средний диаметр, мкм | Содержение ости в пухе, % | Породы и возраст коз |

| Супер тонкий | 14,5 и менее | До 20 | Местномонгольская (1-2 года) Породные типы (1-2 года) |

| Высший | 14,51...15,5 | До 20 | Местномонгольская (3-4 года) Породные типы (3-4 года) |

| I | 15,51...16,5 | До 20 | Местномонгольская (свыше 5 лет) Породные типы (3-4 года) Кроссбредная (1-2 года) |

| II | 16,5...17,5 | 20,01...30,0 | Местномонгольская (свыше 5 лет) Кроссбредная (3-4 года) |

| III | 17,5...19,0 | 20,01... 30,0 | Кроссбредная (свыше 5 лет) |

Таблица 5

Рекомендуемые нормативы для показателей свойств волокон для включения в промышленный стандарт

| Сорт | Условное обозначение | Средняя тонина, мкм | Средняя длина, мм | Содержание в пухе, % не более | |

| ости | перхоти | ||||

| Супер тонкий | 14,36 | 14,5 и менее | 36 и менее | 0,5 | 0,5 |

| 14,38 | Не менее 38 | ||||

| Высший | 15,36 | 14,51...15,5 | Не менее 36 | ||

| 15,38 | Не менее 38 | ||||

| I | 16,38 | 15,51...16,5 | Не менее 38 | ||

| 16,40 | Не менее 40 | ||||

| II | 17,38 | 16,51...17,5 | Не менее 38 | ||

| 17,40 | Не менее 40 | ||||

| III | 18,38 | 17,5...19,0 | Не менее 38 | ||

| 18,40 | Не менее 40 | ||||

- С использованием предложенных нормативов и современного способа компактного прядения выработана пряжа 10 текс. Технология выработки пуховой пряжи характеризовалась наличием двойного гребнечесания, двухкратным эмульсированием, сниженными скоростями выпуска на ленточных машинах, использованием 4-х переходов ленточных машин в ровничном ассортименте, использованием ровничной машины с сучильными рукавами и прядильными машинами двух типов: компактного и традиционного кольцевого прядения. Результаты выработки пряжи приведены в табл. 6.

Таблица 6

Результаты выработки пряжи из козьего пуха

| Параметры | Кольцепрядильная машина | |

| фирмы «Цинзер», компактное прядение | фирмы «Цинзер», традиционное прядение | |

| Линейная плотность пряжи, текс | 10,0 | 10,5 |

| Коэффициент крутки | 115 | 112 |

| Относительная разрывная нагрузка, сн/ текс | 6,1 | 5,2 |

| Скорость веретена, мин-1 | 9500 | 7000 |

| Обрывность пряжи, число обрывов на 1000 веретён в час | 80 | 120 |

Таким образом, козий пух, соответствующий предлагаемым нормативам, обеспечивает выработку пряжи с лучшими показателями при использовании технологии компактного прядения.

Полученные результаты:

- Подтверждают различия диапазонов статистических распределений важнейших характеристик свойств волокон различных пород и породных типов и отсутствие тесной связи между ними, что исключило возможность их взаимозаменяемости.

- Свидетельствуют о возможности объединения заготавливаемого волокна по характеристикам тонины в породах или породных особенностях под кодами 2, 3, 4, 5 и 6 и обязательной их раздельной заготовки и упаковки по остальным породам, а также о возможности объединения части волокон по возрастам внутри отдельных пород, при этом раздельная заготовка и упаковка пуха 1-2 года обязательно. Это результаты облегчают операции заготовки, оценки качества, условия траспортировки и хранения.

-Разработанная классификация, основанная на результатах представительной выборки, обеспечивает объективное разделение волокон по комплексу характеристик: средней тонине, среднему квадратическому отклонению по тонине, средней длине, извитости.

- Предложенная номенклатура и нормативы характеристик свойств волокон в заготовительный и промышленный стандарты, обеспечивают получение пряжи линейной плотности 10 текс с использованием современной техники и технологии гребенного прядения тонкой овечьей шерсти с коррективами, обусловленными свойствами волокон козьего пуха.

В третьей главе решалась задача повышения эффективности технологии обезволошивания волокон.

Применяемые методы: планирование эксперимента, методы, основанные на положениях аэродинамики.

Установлено:

- Из процессов первичной обработки – сортировки, разрыхления, трепания и промывки, вылеживания, обезволошивания – длина волокон снижается в наибольшей степени при обезволошивании.

-Обезволошивание в настоящее время осуществляется механическим способом, предусматривающим многократное фракционирование пуха и ости. При низкой производительности работающих на предприятиях агрегатов (1,8 – 12,0 кг/час) имеет место уменьшение длины волокон пуха на 6 – 22%, а остаточное содержание ости и перхоти достигает 1,5%.

- Из 15 факторов (характеристик свойств волокон, обезволошивающих машин и параметров режима обработки, влияющих на процесс обезволошивания) методом априорного ранжирования факторов выделены как важные: соотношение скоростей главного барабана и рабочего валика обезволошивающего модуля машин (x1), разводки между этими органами (x2) и влажность среды рабочих помещений (x3).

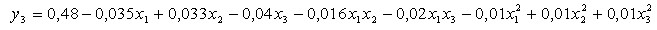

- Уравнения регрессии при постановке промышленного эксперимента по плану центрального композиционного ротатабельного планирования второго порядка для критериев y1 - содержание пуха в угарах под барабанами отделяющей части машины; y2- содержание ости в обезволошенном пухе; y3- содержание перхоти в обезволошенном пухе; y4- средняя длина обезволошенного пуха:

y1 , (1)

, (1)

, (2)

, (2)

, (3)

, (3)

. (4)

. (4)

- Целесообразность регенерирования отходов, получаемых при обезволошивании пуха на существующей производственной линии на дополнительной обезволошивающей регенерирующей машине с последующим возвратом полученного из отходов пуховых волокон в исходное сырье для последующей обработки.

- На основе положений аэродинамики и различий в свойствах пуха и ости обоснована возможность фракционирования волокон аэродинамическим способом при реализации условий разрыва слоя разделяемой смеси волокон на зубчатом барабане, условия парения волокон разных фракций на разной высоте активной рабочей зоны машины, а также условия удаления волокон разных фракций из машины после разделения.

- При изменении влажности воздуха с 65 до 90 % вес остевого волокна изменяется на 34 относительных процента, переходных волокон на 38 %, пуха – на 15,7 %. Различие в поглащении влаги приводит к разному весу волокон, принадлежащих к разным фракциям. Это объяснят необходимость поддержания в цехах обезволошивания высокой и стабильной по величине влажности для эффективного обезволошивания аэродинамическим способом.

- Величины средних скоростей витания, полученных экспериментально, были следующие: пуха – 0,09 – 0,12 м/с, переходных волокон – 0,15 -0,61 м/с, остевых волокон – 0,48 – 0,92 м/с. Скорости витания волокон разных фракций характеризуются частично накладывающиеся друг на друга интервалами варьирования, что препятствует более четкому разделению волокон смеси.

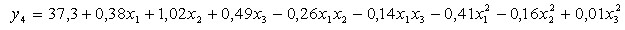

- Разработанная конструкция обезволошивающей аэродинамической машины (рис. 2), обеспечивает обезволошивание волокон козьего пуха.

Машина работает следующим образом: исходное сырье в виде слоя загружается на питающую решетку 1, которая подводит его к питающим цилиндру 2 и столику 3. Главный барабан 4 (диаметр 0,125 м, скорость вращения 650 мин-1), покрытый пильчатой лентой, захватывает волокна и при вращении подводит их к зоне отделения грубых остевых волокон и примесей, образуемой системой колосников 5 и ножом 6. В этой зоне грубые остевые волокна и примеси выпадают под колосники 5. Оставшеесея на главном барабане 4 волокно подводится к нижней части конфузора 7, где оно снимается с поверхности главного барабана 4 потоком воздуха, создаваемого вентилятором 10. Волокно транспортируется по левому относительно разделяющего элемента 8 каналу. В конфузоре вследствие определенных аэродинамических условий создана зона обезволошивания, при этом ость выпадает по правому относительно разделяющего элемента каналу 9, а пуховое волокно транспортируется вентилятором через циклон 11 к месту сбора.

Рис. 2. Схема обезволошивающей аэродинамической машины

- Влияние числа пропусков п отходов на обезволошивающей аэродинамической машине на долю пуха, ости, перхоти и других примесей других в обработанном волокне (рис. 3), что позволяет обосновать достаточность шестикратной обработки отходов на регенерирующей машине для обеспечения получаемого регенерированного пухового волокна нормативам действующих стандартов.

Рис. 3. Влияние числа пропусков через обезволошивающую регенерирующую аэродинамическую машину на доли пуха, ости, перхоти и других примесей

Полученные результаты обосновывают:

- Оптимальный технологический режим работы типовых модулей производственных линий обезволошивающих машин (соотношение скоростей главного барабана и рабочего валика - 7,6; разводка между ними -0,29 мм; влажность воздуха 85,8%).

- Конструктивные и технологические параметры обезволошивающей машины аэродинамического принципа действия.

- Эффективность обезволошивания аэродинамическим способом, характеризующаяся снижением количества ости в обработанном волокне с 22,0% до 5,0 % при сохранении длины волокон пуха.

В четвертой главе решалась задача обоснования метода для определения параметров режима работы вытяжного прибора двухпольной ленточной машины с целью снижения неровноты по толщине от вытягивания.

Применяемый метод силового анализа процесса, разработан в учебно-исследовательском комплексе кафедры технологии шерсти ГОУВПО «МГТУ им. А. Н. Косыгина» и впервые использован для обоснования технологического режима процесса вытягивания ленты из козьего пуха.

- Концепция метода состоит в следующем:

- рассчитывается оптимальная функция движения волокон в вытяжном приборе;

- экспериментальным и расчетным путем определяются параметры, входящие в аналитические зависимости для расчета сил, действующих на волокна в вытяжном приборе ленточной машины;

- осуществляется расчет распределений удельных сил трения, ускоряющих и сдерживающих волокна в вытяжном приборе;

- определяется фактическая функция движения волокон пуха разных длин, соответствующая совокупности сечений поля вытягивания, по достижении которых передним кончиком волокно приобретает скорость выпускной пары вытяжного прибора;

- сравнением оптимальной и фактической функции, оценивается мера совершенства процесса вытягивания.

- Метод требует использования параметров, которые можно классицифицировать на группы:

- параметров, характеризующих продукт и составляющих его волокон (линейной плотности и диаметра ленты, распределения волокон утоняемой ленты по длине, жесткости волокон на изгиб, коэффициентов трения и сцепления и др.);

- параметров, характеризующих конструкцию вытяжного прибора (параметров сечения игл, шага их набора на гребенных планках, диаметров цилиндра, валика, металлического основания последнего, шага гребней и др.);

- параметров, характеризующих режим работы вытяжного прибора (вытяжки, скорости выпускной пары, расстояния между ограничителями лент на питании машины, числа сложений лент, ширины контактной площадки валика и цилиндра, межцентрового расстояния, разводки);

- параметров, подлежащих определению расчетными методами: (статистических характеристик конфигураций волокон, числа контактов между волокнами, волокнами и поверхностями рабочих органов, плотности продукта в поле вытягивания, напряжения сжатия продукта, вероятностных характеристики процесса вытягивания).

В соответствующих случаях параметры определялись экспериментально на установках для определения напряжения сжатия лент, оптическим методом для воссоздания конфигураций волокон пуха в ленте, разработанного автором метода определения формы игл ленточной машины, а также расчетным методом с использованием программных продуктов: STATISTICA, SPSS и CAD; разработанных специализированных программ (FibconfigMain для построения конфигураций волокон и определения их статистических характеристик; FibconFlCrt для определения числа контактов между волокнами и углов огибания игл гребенного поля волокнами утоняемой ленты; программных продуктов кафедры технологии шерсти ГОУВПО «МГТУ им. А.Н. КОСЫГИНА» (NAPR для определения напряжения сжатия продукта в эластичном зажиме вытяжной пары вытяжного прибора, TRM.BAS для определения числа контактов между волокнами, TRC.BAS для определения числа контактов с поверхностью рабочего органа), которые служили блоками комплексной программы FKDK для определения меры совершенства процесса вытягивания в зависимости от параметров процесса вытягивания на ленточных машинах.

Установлены:

- Воссозданые конфигурации волокон из совокупности элементарных отрезков волокон козьего пуха в ленте.

- Оптимальная функция движения волокон, отражающая зависимость расстояния от диаметральной плоскости выпускной пары до переднего кончика волокна в момент смены волокном скорости от его длины.

- База данных, полученных экспериментальным и расчетным путем для расчета сил трения, действующие на волокна козьего пуха в вытяжном приборе ленточной машины.

- Распределения ускоряющих и сдерживающих движение волокон удельных сил трения в вытяжном приборе ленточной машины.

- Фактическая функция движения волокон, рассчитанная методом численного моделирования при варьировании технологических параметров процесса вытягивания.

- Мера совершенства процесса вытягивания.

Полученные результаты:

- Обосновывают систему (по перечню и количественно) технологических и конструкционных параметров и алгоритм определения требуемой закономерности движения волокон в вытяжных приборах ленточных машин с целью снижения неровноты лент по толщине.

- Позволяет в автоматизированном режиме с помощью программы FKDK обосновать технологический режим работы вытяжного прибора ленточной машины, который обеспечивает снижение неровноты по толщине утоненной ленты до допустимого уровня, а также оценить методом численного моделирования влияние исходных данных на силы трения, действующие на волокна в вытяжном приборе.

- Позволяют рекомендовать метод к применению для различных переходов ленточных машин по всей технологической цепочке гребенного прядения козьего пуха.

В пятой главе решалась задача оптимизации величины спайки порций ленты из козьего пуха при формировании ленты из волокон, характеризующимися различными распределениями по длине с целью снижения неровноты ленты по толщине после обработки на гребнечесальной машине периодического действия.

Примененный метод обоснования величины спайки, минимизирующей величину неровноты по толщине ленты при её формировании, основан на следующих положениях:

- продукт на питании машины представлен в виде совокупности потоков волокон одинаковой длины с одинаковыми сдвигами (схема проф. Н. А. Васильева);

- передный конец каждого потока, подвергаемого утонению, ограничен сечением, проходящем через продольные геометрические оси игли вертикального гребня;

- передные концы всех волокон до указанной выше границы подвергаются захвату отделительными цилиндрами и смещаются относительно друг другу в каждом потоке волокон;

- образуемая порция состоит из совокупности волокон разных длин с увеличенными, по сравнению с исходным продуктом, сдвигами;

- порции волокон могут в зависимости от заправки машины накладываться друг на друга с различной величиной спайки, что приводит к неровноте ленты из-за неравномерной толщины (числа волокон) по сечениям порций.

- В зависимости от доли волокон и их длины в продукте предложены следующие аналитические зависимости для определения числа волокон в сечениях фрагментов лент, отделяемых при формировании продукта в процессе гребнечесания.

На рис. 4 представлен фрагмент потока волокон с длиной li, с числом волокон в сечении потока ni' и сечением по продольным осям вертикального гребня, при этом yi <. li,

Рис. 4. Схема к определению числа волокон в сечениях штапеля при y i <li

Рис. 4. Схема к определению числа волокон в сечениях штапеля при y i <li

Если положение вертикального гребня характеризуется величиной y, то число волокон до утонения на интервале |0 yi |

ni''(у)= ni'( yi – y)/ yi. (5)

.

Рис.5. Схема к определению числа волокон в сечениях штапеля при y=|0li|

При схеме штапеля (рис. 5) число волокон на интервале |0li| определяется по формуле

ni''(у)=ni' (li – y)/li. (6) При li<yi (рис. 6)

ni''(у)= ni' (li- y)/ li, (7) причем на интервале |0 (yi - li)| n'i постоянно.

На участке 1 на интервале |0 (-li)| числа волокон ni''(у) находятся по формуле для участка 3 с учетом симметрии двух трехугольников ABC и DEF в выделенном из потока волокон фрагмента.

Число волокон в порции в целом состоит из суммы чисел волокон разных длин, которые находят по приведенным выше формулам при условии задаваемой величиной вытяжки при отделении.

- Проведенный модельный эксперимент осуществлялся при следующих заправочных параметрах гребнечесальной машины периодического действия:

линейной плотности ленты на питаний 13,0 ктекс, числе сложений 24, массе порции 1,95 г, вытяжке при отделении 3,67, числе циклов круглого гребня 95 цикл/мин. Пять типичных распределений волокон пуха по длине в лентах до гребнечесания имели одинаковые размахи от 5 до 125 мм, но разные средние длины волокон - от 49,4 до 69 мм..

Рис. 6. Схема к определению числа волокон в сечениях штапеля при li < yi

- Моделирование осуществлялось с помощью разработанной программы DKF, позволяющей определить коэффициенты вариации по числу волокон в сечениях порции и выпускаемой ленты в зависимости от величины спайки порций.

Установлены:

- Зависимости коэффициента вариации по числу волокон ленты после гребнечесания от величины спайки, оптимальные величины последней и соответствующие им значения коэффициентов вариации волокон по числу волокон для типовых распределеий волокон пуха по длине (табл. 8).

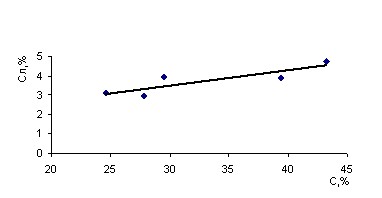

- Зависимость для лучшего с позиций неровноты третьего варианта типового распределения волокон по длине (рис. 7).

Таблица 8

Зависимости коэффициентов вариации по числу волокон в сечениях лент от длины волокон, оптимальные величины спаек и соответствующая им коэффи циенты вариации по числу волокон в сечениях лент

| Варианты | Зависимости коэффициента вариации по числу волокон в ленте от величины спайки | Оптимальная величина спайки | Минумум неровноты, |

| 1 | С1 = 0,037S2 – 8,54S +505,15 | 120 | 6,40 |

| 2 | C2 = 0,045S2 -10,37S+604,30 | 110 | 5,66 |

| 3 | C2 = 0,033S2 – 7,69S + 456,08 | 110 | 3,75 |

| 4 | C4 = 0,043S2 - 9,78S + 563,96 | 110 | 4,17 |

| 5 | C5 = 0,036S2 – 8,48S + 502,01 | 120 | 5,85 |

Рис. 7. Зависимость коэффициента вариации по числу волокон в ленте после гребнечесания С от величины спайки S (вариант 3)

- Зависимость коэффициента вариации по числу волокон в сформиро-ванной ленте С2 от коэффициента вариации по длине волокон в исходной ленте С1 имеет вид.

С2 = 0,078 С1 + 1,16. (8)

Эта зависимость представлена на рис. 8.

Рис. 8. Зависимость коэффициента вариации ленты по числу волокон в сформированной ленте Сл от коэффициента вариации распределения волокон по длине C в ленте до гребнечесании

Для оперативного использования полученных результатов на практике метод должен осуществляться по следующему плану:

- оценка фактического распределения волокон по длине в ленте, подвергаемой гребнечесанию;

- выбор одного из рассмотренных выше распределений, наиболее близкого к фактическому.

- обоснованием величины спайки, минимизирующей неровноту ленты после ее формирования на гребнечесальной машине периодического действия по имеющимся в данной работе результатам исследования.

Полученные результаты:

- Обосновывают автоматизированный метод определения числа волокон козьего пуха в порциях волокнистого материала и в ленте после её формирования на основе программы DKF.

- Позволяют осуществить оперативный подбор величины спайки порций материала для различных распределений волокон по длине в ленте до гребнечесания.

В ходе производственной проверки, проведенной в условиях комбината Гоби-2 (г. Улан-Батор, Монголия), выявлено снижение неровноты ленты по толщине после обработки на гребнечесальной машины периодического действия на 5-ти миллиметровых отрезках на 9,5 отн. %, при этом лучший результат получен при величине спайки S = 110 мм, соответствующий одному из типичных распределений волокон пуха в ленте до гребнечесания.

ОБЩИЕ ВЫВОДЫ И РЕКОМЕНДАЦИИ

1. В диссертационной работе предложен комплекс технологических мер, обеспечивающих повышение качества полуфабрикатов и пряжи и эффективности технологии козьего пуха: классификация и предложения в стандарты на козий пух, технологии обезволошивания, вытягивания и формирования лент в процессе гребнечесания.

2. Анализ ранее выполненных исследований выявил разнообразие свойств как волокон козьего пуха-сырья, так и мытого обезволошенного волокна. Первый из этих факторов дает физическое обоснование возможности фракционирования мытого козьего пуха, а второй – необходимость рациональной дифференциации волокон обезволошенного пуха по свойствам.

3. Рациональная дифференциация волокон по свойствам реализована дважды: при классификации козьего пуха – сырья и приемственного по отношению к ней комплекса характеристик, рекомендуемых для заготовительного и промышленного стандартов.

4. С учетом действующих в промышленности стандартов, международной практики, наличия приборной базы, статистичесих данных о свойствах волокон предложены количественные нормативы, в том числе для сорторых показателей всего ассортимента козьего пуха, перерабатываемого в промышленности

5. С целью совершенствования процесса обезволошивания предложены: оптимальный технологический режим главного модуля обезволошивающей машины механического принципа действия, обоснован принцип непрерывного возврата в мытый козий пух – сырье регенерированного козьего пуха, полученного из выпадов обезволошивающей машины.

6. Учитывая недостатки обезволошивающих машин механического принципа действия (разрыв волокон и недостаточная точность фракционирования), предложен метод проектирования важнейших конструктивных и технологических параметров обезволошивающей аэродинамической машины, основанный на положениях аэродинамики применительно к технологии обезволошивания козьего пуха.

7. Разработана конструкция аэродинамической обезволошивающей машины, принцип работы которой основан на отделении козьего пуха от остальных волокон в потоке воздуха, параметры которого обеспечивают витание волокон разных компонентов смеси на различных уровнях в конденсоре машины с последующей раздельной транспортировкой фракций.

8. Обоснован алгоритм определения требуемой закономерности движения волокон в вытяжных приборах ленточных машин и система (по перечню и количественно) технологических и конструкционных параметров с целью снижения неровноты лент по толщине.

9. Экспериментально и расчетным путем обоснованы фрикционные характеристик ленты из козьего пуха (статистические характеристики конфигураций волокон, напряжения поперечного сжатия, числа контактов между волокнами, числа контактов волокон ленты с сжимающей её поверхностью, углов охвата игл гребенного поля волокном) в зависимости от коэффициентов заполнения рабочего пространства вытяжного прибора волокнами ленты из козьего пуха. Полученная база данных, характеризующая козий пух и условия его переработки, рекомендуется к использованию при решении аналогичных задач.

10. Расчетными методами получены распределения удельных сил трения, ускоряющих и тормозящих движение волокон при вытягивании; путем сопоставления их величин для волокон разных длин, составляющих ленту получена фактическая функция движения волокон. Рассчитана мера совершенства процесса вытягивания для различных вариантов заправки вытяжного прибора, что позволяет обосновать режим работы вытяжного прибора для получения ленты с минимальным уровнем ее неровноты по толщине.

11. Для волокон ленты из козьего пуха разработан метод расчета распределения волокон в порции волокнистого материала в период их отделения на гребнечесальной машине периодического действия и метод расчета числа волокон в ленте после соединения порций с последующей оценкой неровноты ленты по числу волокон в ее сечениях.

12. Для типичных распределений по длине волокон козьего пуха в ленте до гребнечесания получены аналитические зависимости коэффициентов вариации лент после гребнечесания от величины спайки порций. Путем идентификации фактического распределения волокон по длине с одним из типовых распределений предложен и апробирован режим формирования ленты, минимизирующий неровноту лент по толщине после гребнечесания.

13. Технологическая эффективность предложенного комплекса мер в первичной обработке и в прядении характеризуется подтвержденными результатами производственных испытаний: снижением количества ости в волокне, обработанном на аэродинамической обезволошивающей регенерирующей машине с 22,0% до 5,0 % при сохранении длины волокон пуха, снижением неровноты по толщине лент при оптимальной величине спайки на гребнечесальной машине на 9,5 отн. %. Производственная апробация выявила возможность выработки пряжи из козьего пуха линейной плотности 10 текс при обрывности 80 обрывов на 1000 веретен в час на прядильной машине компактного прядения.

Основные публикации, отражающие содержание работы

Статьи в изданиях, включённых в список ВАК Росийской Федерации

- Энхтуяа Д. Аэродинамическое воздействие на технологию расчесывания волокнистого материала в рабочей паре / Фролов В. Д., Сапрыкин Д. Н // Изв. ВУЗов Технология текстильной промышлености. -1992.- №4. - С.29-32.

- Энхтуяа Д. Процесс изменения деформации при действии нагрузки на периодическую структуру волокон / Фролова И. В., Баасансурэн П.// Изв. ВУЗов Технология текстилной промышлености. -2004.- №4.- С. 56-60.

- Энхтуяа Д. Изучение свойств пряжи малой линейной плотности из козьего пуха / Сарангоо У., Дреан Ж. И. // Изв. ВУЗов Технология текстилной промышлености. -2005.- №1.- С. 155-157.

- Энхтуяа Д. Деформация комплекса из волокон на съемном валике в процессе съема / Баасансурэн П // Изв. ВУЗов Технология текстилной промышлености. -2005.- №6.- С. 58-62.

- Энхтуяа Д. Деформация однородной сферической оболочки из волокон, связанных между собой / Изв. ВУЗов Технология текстилной промышлености. -2006.- №1.- С.69-73.

- Энхтуяа Д. Некоторые вопросы менеджмента исследований качественных показателей монгольского козьего пуха / Даваасурэн Б. // Изв. ВУЗов Известия Международной академии наук высшей школы 2005. №2 (32). – С. 155 – 158.

- Энхтуяа Д. Исследование напряжения сжатия и числа контактов волокон ленты из козьего пуха с плоской поверхностью. / Капитанов А. Ф. // Изв. ВУЗов Технология текстильной промышлености. – 2008. - №2 (307). - С. 46-48.

- Энхтуяа Д. Структура и фрикционные свойства волокон козьего пуха. / Капитанов А. Ф. Журнал // Овцы, козы и шерстянное дело. -2008. - № 2. – С. 59-64.

- Энхтуяа Д. Напряжение сжатия мычки в вытяжном приборе ленточной машины / Федорова Н. Е., Капитанов А. Ф. // «Текстильная промышленность». – 2008. - № 7 – 8.- С. 15-17.

Статьи

- Энхтуяа Д. К вопросу производства пуховых изделий (на монг.яз.)/Надмид Г. // Журнал. Известия техники и технологии.-Улан-Батор.-1988.- №1.- С.17-19.

11. Энхтуяа Д. К улучшению очистки козьего пуха (на монг. яз.) / Горьков Г. Н. // Известия техники и технологии.-Улан-Батор, 1988.- №3.- С.20 - 23.

12. Энхтуяа Д. Качество пуховых изделий: Пути достижения качества изделий до мировых стандартов (на монг. яз.) / Надмид Г. // Журнал. Известия техники и технологии. - Улан-Батор, 1989. - №1.- С. 5 - 8.

- Энхтуяа Д. Результаты экспериментальной работы по определению оптимальной технологии отделения ости от козьего пуха (на монг. яз.) / Вестник Монгольского политехнического института.- Улан-Батор. -1989.- №3.-С. 95-98.

- Энхтуяа Д. Влияние угла наклона зубьев гарнитуры рабочих органов обезволошивающей чесальной машины на выход обезволошенного пуха (на монг. яз.) / Вестник Монгольского политехнического института. - Улан-Батор.- 1992.- №2.- С. 139 – 141.

- Энхтуяа Д. Многокритиральная оптимизация технологических процессов отделения ости от козьего пуха (на монг. яз.) / Вестник МГУНиТ. - Улан-Батор.- 1993.- №6.- С. 15-17.

- Энхтуяа Д. Результаты исследований аэродинамических характеристик волокон козьего пуха, ости и других волокон (на монг. яз.) / Баасансурэн П., Алтантуяа Б. // Вестник МГУНиТ. - Улан-Батор.- 1999.- №3/35. – раздел Б-1.

- Энхтуяа Д. Идентификация козьего пуха и шерсти с использованием микроскопа высокой мощности /Мядагмаа Р.// Вестник МГУНиТ. - Улан-Батор.- 2001.- №.1/41.- С. 34….38.

- Энхтуяа Д. Аэродинамический способ обезволошивания и эффективность его применения (на монг. яз.) / Баасансурэн П.// Вестник МГУНиТ. - Улан-Батор.- 2002.- №2/48. - С. 29…33.

- Энхтуяа Д. Условие съема волокон с приемного валика при аэродинамическом способе обезволошивания (на монг. яз.) / Баасансурэн П. // Вестник МГУНиТ. - Улан-Батор.- 2005.- №2/73. – С. 194…201.

- Энхтуяа Д. Estimation of cashmere quality by percentange of medulated fibres in cashmere domn. (на анг. яз.) / R.Badmaanyambuu, Sh.Budsuren // Вестник МГУНиТ. - Улан-Батор.- 2007.- №10/90.- С. 106-112.

- Энхтуяа Д. Морфологическое и гистологическое строение козьего пуха – кашемира / Разумеев К. Э. // Сборник статей: Разработка и промышленное освоение эффективных технологических комплексов. –М.: 2007. -С. 68…72

22. Энхтуяа Д. Уникальный комплекс свойств козьего пуха – кашемира / Разумеев К. Э., Алимаа Д // Сборник статей: Разработка и промышленное освоение эффективных технологических комплексов. – М.: 2007. -С.73-77.

23. Энхтуяа Д. Характеристика свойств козьего пуха и стандартизация пуха основных стран-производителей / Энхтуяа Д., Алимаа Д.// Сборник статей: Разработка и промышленное освоение эффективных технологических комплексов. -М.: 2007. -С. 78-83.

24. Энхтуяа Д. Оптимальные параметры рабочих органов узла приемного валика обезволошивающей машины (на монгольском языке)/ Энхтуяа Д., Баасансурен П. – Вестник МГУН и Т. – Улан – Батор. – 2005. - №6/77.-С.120-128.

Материалы научно – технических конференций

25. Энхтуяа Д. Разработка оптимальной технологии переработки козьего пуха. / Отрасл. науч.-техн. конф. «Новые технические и технологические разработки и их внедрение в текстильной и легкой промышленности» (ПРОГРЕСС - 89), ( 15-17 мая 1989г.): тез. докл. / Ив.ТИ им. М. В. Фрунзе. – Иваново, 1989. – С. 70-71.

26. Энхтуяа Д. Одна из задач улучшения качественных показателей обезволошенного пуха. / Всесоюз. науч.-техн. конф. «Новое в технике и технологии текстильного производства» (ПРОГРЕСС-90), (15-17 мая 1990 г.): тез. докл. /Ив.ТИ им. М. В. Фрунзе. –Иваново, 1990. – С. 5.

27. Энхтуяа Д. Etude de proprietes physigues et mecanigues de la fibre de cachemire Mongol. / Sarangoo U. // Journee de lecole doctorale (9 juin 2004): Un recueil de papier scientifique et de presentation / Universite de Haute Alsace. – Mulhouse (France).- 2004. - p. 71.

28. Энхтуяа Д. Особенности свойств монгольского козьего пуха и основы его классификации /Бадмаанямбуу Р.// Междунар. науч.-техн. конф. «Современные технологии и оборудование текстильной промышленности» (ТЕКСТИЛЬ – 2005) (22-23 ноября 2005 г.): Тез. докл. / МГТУ имени А.Н. Косыгина, -Москва, 2005. – С. 22.

29. Энхтуяа Д. Исследование возможности эффективности фракционирования ости и пуха аэродинамическим способом / Баасансурэн П. // Междунар. науч.-техн. конф. «Современные наукоемкие технологии и перспективные материалы текстильной и легкой промышленности» (ПРОГРЕСС-2006) (30 мая-1 июня 2006г.): Тез. докл. /ИГТА. –Иваново, 2006. – С. 47.

30. Энхтуяа Д. Stady of technology for cashmere tops / Tsogbayar Ts. // «Promotion and development for animal hair based industry» JEP23077-2002, Industrial seminar, UB, Mongolia, 35, At 2006 – С. 35-37.

- Энхтуяа Д. Stady of cuticular cells membrane of cashmere fibre / Khishigjargal Ts., Sedvanchig Ts // «Promotion and development for animal hair based industry» JEP23077-2002, Industrial seminar, UB, Mongolia 35, At 2006– С. Р. 62-64.

- Энхтуяа Д. Исследование сжатия и контактирования гребенной ленты из козьего пуха с плоской поверхностью / Капитанов А. Ф. // Междунар. науч.-техн. конф. «Соверменные технологии и оборудование текстильной промышленности» (ТЕКСТИЛЬ-2007) (27-28 ноября 2007 г.): тез. докл./ МГТУ им. А.Н. Косыгина. –Москва, 2007. – С. 6-7.

- Энхтуяа Д. Структура и фрикционные свойства козьего пуха / Капитанов А. Ф. //Междунар. научно-техническая конференция «Соверменные проблемы текстильной и легкой промышленности» (5 мая 2008 г.): тез. докл. /Российский заочный институт текстильной и легкой промышленности. –М.: 2008. – С. 7.

Патенты

- Патент на полезную модель № 1303. Патент Монголии. Обезволошивающее устройство / Баасансурэн П., Алтантуяа Б. Опубл. 25.12.1997

- Патент на полезную модель № 1176. Патент Монголии. Прибор определения скорости витания волокнистых материалов /Баасансурэн П., Алтантуяа Б. Опубл. 06.12.2001

- Патент на новое изобретение № 2230. Патент Монголии. Способы обезволошивания остевых волокон от овечъей шерсти /Батбаяр Д., Ендонсамбуу Г., Мунхбат Д. Опубл. 17.10. 2003