Сотовые и волокнистые оксидные керамические изделия, получаемые окислительным конструированием

На правах рукописи

Чернявский Андрей Станиславович

Сотовые и волокнистые

оксидные керамические изделия,

получаемые окислительным конструированием

| 05.17.11 – | Технология силикатных и тугоплавких неметаллических материалов |

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Москва – 2011

Работа выполнена в Учреждения Российской академии наук Институт металлургии и материаловедения им. А.А. Байкова РАН.

| Научный руководитель: Официальные оппоненты: Ведущая организация: | доктор химических наук, профессор, академик РАН Солнцев Константин Александрович доктор химических наук, член-корреспондент РАН Жабрев Валентин Александрович доктор технических наук Суздальцев Евгений Иванович Учреждения Российской академии наук Институт общей и неорганической химии им. Н.С. Курнакова РАН |

Защита состоится «___» __________ 2011 года в ___ часов на заседании диссертационного совета Д 002.060.04 при Учреждении Российской академии наук Институт металлургии и материаловедения им. А.А. Байкова РАН по адресу: 119991, г. Москва, Ленинский пр., д. 49.

С диссертацией можно ознакомиться в библиотеке Учреждении Российской академии наук Институт металлургии и материаловедения им. А.А. Байкова РАН.

Автореферат диссертации разослан «___» __________ 2011 года.

| Ученый секретарь диссертационного совета Д 002.060.04, кандидат технических наук | Комлев В.С. |

Общая характеристика работы

Актуальность работы. Научные достижения последних десятилетий привели к созданию новых функциональных и конструкционных материалов со специальными свойствами. Особое место в ряду перспективных материалов занимает техническая керамика, что обусловлено уникальностью ее физических и химических свойств. Неметаллические тугоплавкие и инертные соединения, являющиеся исходными компонентами технической керамики, обуславливают высокую термодинамическую стабильность, инертность к воздействиям агрессивных химических сред, высокие показатели механических свойств (упругость, твердость, прочность). Возможность получать керамические материалы с заданными механическими, диэлектрическими, оптическими, трибологическими, теплофизическими и другими свойствами позволяет технической керамике считаться самостоятельным классом материалов и находит применение во всех областях техники и промышленности, таких как энергетика, электроника, металлургия, химическое машиностроение и автомобилестроение.

Развитие этих и других областей науки и техники вызвало необходимость в получении новых конструкционных изделий с разнообразными свойствами. Особый интерес для новых областей техники представляет керамика из чистых высокоогнеупорных оксидов: Al2O3, BeO, CaO, Fe2O3, NiO, CuO, TiO2 и некоторых других оксидных материалов. Благодаря своей высокой термической стойкости, устойчивости в агрессивных средах и в окислительных средах при высоких температурах оксидная керамика получила преимущество перед изделиями из металлов и их сплавов. В то же время известные технологии изготовления изделий из керамики не позволяют создавать изделия сложных форм, которые можно получать из металла. Получение изделий из технической керамики – многостадийный процесс с большими трудо– и энергозатратами, использованием сложной и дорогостоящей механической обработки. Традиционные процессы прессования–спекания в ряде случаев не позволяют достичь требуемого результата. Эти приемы, так или иначе связанные со спеканием порошков оксидов или их химических предшественников, позволяют получать ограниченный набор форм конечных изделий, особенно при изготовлении тонкостенных конфигураций. Решить перечисленные выше проблемы могло бы прямое получение оксидной керамики окислением металлических преформ.

Целью данного исследования являлась разработка основ технологии создания тонкостенной керамики сложной формы прямым окислением металлических преформ.

Для этого в работе решались следующие задачи:

– окислить металл в исходных металлических преформах до его высшего термодинамически устойчивого оксида с сохранением формы исходного металла. Изучить возможность проведения процесса применительно к группе переходных металлов, таких как Fe, Cu, Ni, Ti, а также Al;

– получить в результате процесса монолитную структуру, сохраняющую исходную конфигурацию окисляемой металлической преформы;

– определить для каждого металла оптимальные условия проведения процесса полного окисления;

– изучить влияние способа проведения процесса на механизм окисления металла и структуру образующейся керамики применительно как к отдельным элементам преформы (фольга, проволока, металлические волокна и частицы порошков оксидов), так и ко всей преформе в целом;

– разработать методики изготовления керамических тонкостенных изделий сложных конфигураций, керамических волокнистых фильтров и классических керамических сотовых блоков с улучшенными характеристиками;

– провести исследования коррозионной устойчивости получаемых материалов в агрессивных средах при высоких температурах, сопоставить их с известными в литературе данными и определить преимущества и возможности получаемых изделий.

Научная новизна результатов заключается в разработке основ новой технологии создания тонкостенной керамики сложной формы прямым окислением металлических преформ.

1. Предложен новый способ создания тонкостенных керамических изделий различных дизайнов и форм, базирующийся на одностадийном процессе окисления металлической преформы.

2. Показано, что необходимым условием завершения процесса полного окисления элементов исходной преформы является существенно меньший их размер в одном или двух измерениях (металлическая фольга, металлическое волокно и металлическая или оксидная частица).

3. Установлены технологические процессы окисления преформ, влияющие на физико-химические свойства получаемой керамики и, следовательно, на свойства изделий из нее. Изучено влияние количества поступающего кислорода на обеспечение балансов двух механизмов: диффузии кислорода внутрь металла и диффузии ионов металла на поверхность.

4. Впервые экспериментально показана возможность получения трехмерного керамического монолита в результате окисления преформы, образованной компоновкой ее фрагментов. Установлено, что в процессе окисления фрагментов происходит их диффузионное сваривание с сохранением геометрии исходной преформы.

5. Установлено, что в процессе полного окисления металлических преформ любой формы в результате массопереноса металла в зону реакции образуется внутренняя полость, которая присутствует во всех без исключения геометрических формах окисленных исходных фрагментов. Анизотропия формы полости соответствует анизотропии формы фрагментов металлической преформы.

6. Впервые получены образцы керамических изделий ряда форм, изготовление которых невозможно известными способами; созданы керамические войлочные фильтры, керамические сотовые структуры со скошенными каналами, керамические теплообменники и т.д.

7. Проведенные исследования технологических, прочностных, коррозионных свойств показали более высокие характеристики полученных материалов и изделий из них по сравнению с изделиями из кордиерита, металлических волокон и лент. Были предложены области применения керамических сотовых блоков, блоков с пересекающимися каналами и керамических войлочных фильтров.

Практическая значимость работы:

1. Разработан и реализован новый способ конструирования тонкостенной оксидной керамики. Процесс технически прост, экономичен и эффективен, не имеет токсичных отходов и выбросов. Оксидные материалы, получаемые окислительным конструированием, имеют высокую плотность, низкую пористость, малую удельную поверхность, что обуславливает их высокую химическую инертность по отношению к агрессивным средам при высоких температурах. Это дает возможность применять эти материалы в качестве носителей катализаторов в процессах, где материал носителя не должен взаимодействовать ни с катализатором, ни с химически агрессивной внешней средой.

2. Метод окислительного конструирования рекомендован для получения изделий сложной формы: с большим количеством закрытых ячеек, с открытыми ячейками, с пересекающимися каналами; керамические теплообменники и керамические волокнистые фильтры.

3. По протоколам фирм EMITEC и 3М, были изготовлены серийные изделия: сотовые керамические блоки из гематита и рутила с прямыми и с пересекающимися каналами, керамические волокнистые фильтры. Керамические сотовые блоки были покрыты –оксидом алюминия, затем на них был нанесен слой катализатора из металлов платиновой группы. Созданные блоки были испытаны в нейтрализаторах выхлопных газов автомобилей VolksWagen модели «жук» и «гольф», а также на отечественном автомобиле Газель. Блоки с пересекающимися каналами испытывали в установках системы вытяжной вентиляции кафе и ресторанов, снабженной высокотемпературным блоком дезодорации воздуха, отводимого из кухонного помещения.

Керамические волокнистые фильтры, изготовленные в соответствии с заявкой фирмы 3М характеризуются более высокими фильтрующими свойствами по сравнению с аналогичными фильтрами, изготовленными из керамики или металла.

Достоверность результатов и выводов диссертации подтверждена использованием современных методов исследования. Интерпретация результатов исследований базируется на современных представлениях о структуре и физико-химических свойствах материалов. Теоретические положения согласуются с экспериментальными данными, в том числе с результатами исследований свойств рассматриваемых материалов другими авторами.

Личный вклад автора состоит в разработке методик проведения экспериментов и их аппаратурного оформления, непосредственном проведении или участии в проведении экспериментов, обсуждении результатов и их оформлении в виде научных публикаций и патентов. Работы были выполнены в составе научного коллектива под руководством академика К.А. Солнцева. Часть результатов получена в итоге совместных исследований, а именно: рентгенофазовый анализ с к.х.н. Л.И. Шворневой, электронная микроскопия с д.т.н. Г.Ю. Юрковым и к.х.н. Н.А. Аладьевым, поляризационная микроскопия с к.х.н. Г.Б. Тельновой, исследование удельной поверхности и дифференциального термического анализа с к.х.н. С.В. Куцевым, покрытие образцов катализатором с к.х.н. Е.А. Дробаха.

Апробация работы и публикации. По материалам диссертации опубликована 1 статья в рецензируемом журнале, рекомендованном ВАК РФ. Приоритет авторов в создании метода окислительного конструирования тонкостенной керамики, получении керамических оксидных материалов, изготовлении из них разнообразных изделий закреплен в пяти международных патентах США.

Работа выполнена в соответствии с планами НИР Института физико-химических проблем керамических материалов РАН и Учреждения Российской академии наук Институт металлургии и материаловедения им. А.А. Байкова РАН, поддержана Программами фундаментальных исследований Президиума РАН № 18, 7.

Структура и объем работы. Диссертация состоит из введения, обзора литературы, двух глав экспериментальной части, обсуждения результатов, основных выводов по работе, библиографического списка. Общий объем диссертации – 157 страниц печатного текста, включая 48 рисунков, 28 таблиц и список литературы из 76 источников.

ОСНОВНОЕ СОДЕРЖАНИ РАБОТЫ

Во введении обоснована актуальность темы диссертационного исследования.

В первой главе представлен аналитический обзор литературы, в котором рассмотрены области применения керамических материалов, эксплуатационные свойства керамик, достоинства и недостатки традиционных методов получения керамических изделий из шихты, оксидных порошков, самораспространяющимся высокотемпературным синтезом и т.д. Особенное внимание уделено современным методам получения керамических изделий сложных форм и дизайнов. Существенное место в обзоре уделено рассмотрению механизмов окисления металлов и факторов, влияющих на процесс окисления. На основании анализа данных литературного обзора сформулированы цели и задачи исследования.

Во второй главе перечислены материалы, используемые в процессе окислительного конструирования, приведены экспериментальные методики, применяемые при создании исходных металлических преформ, рассмотрены примеры расчета и изготовления необходимого для работы оборудования.

Исходные металлические преформы изготавливали из фольги различной толщины, металлических сеток, войлоков и проволок. В качестве нуль–мерных объектов применяли порошки оксидов металлов различных степеней окисления, рассеянные на фракции. Основой для изготовления сотовых структур различных дизайнов служили комбинации гофрированной и плоской лент. Для получения гофрированных лент с различными профилями были рассчитаны и изготовлены несколько пар металлических валков с системой регулировки высоты выкатанного зуба. На основе валков были изготовлены автоматические станки, позволяющие резать и гофрировать большие количества ленты. Рассмотрены способы получения преформ из металлического войлока, приведены примеры изготовления преформ с различной плотностью фильтрующего слоя и способы повышения механических характеристик будущих изделий.

Подготовка металлических преформ к окислению, которую проводили исходя из оценочных критериев конечного керамического изделия, представляла собой комплекс мероприятий, направленных на предотвращение потери свойств готового изделия. Этими мероприятиями устраняли возможную потерю формы, прочности, а также обеспечивали свободный доступ кислорода для полного окисления металла преформы.

Приборный парк для окисления преформ представлял собой электрические печи накаливания с различными нагревательными элементами и блоками управления, позволяющими работать в диапазоне температур от 25 до 1750 °С. Кроме того, для выполнения ряда работ по переводу высших оксидов металлов в оксиды с более низкими степенями окисления использовали вакуумную печь с рабочей температурой до 2000 °С.

Рентгенофазовый анализ проводился с использованием дифрактометра Shimadzu XRD-6000 на CuK–излучении. Кристаллические фазы идентифицировали с использованием базы данных JCPDS 2005. Размеры областей когерентного рассеяния (ОКР) определяли по формуле Селякова-Шеррера: Dhkl = /cos, где Dhkl – размер ОКР; – длина волны излучения; – полуширина рефлекса (рад.); – местоположение максимума (град.).

Величину площади удельной поверхности исследуемых образцов оценивали методом низкотемпературной адсорбции азота Бруннауэра–Эммета–Теллера (БЭТ) на приборе Tristar Micromerites.

Термический анализ выполняли на дериватографе Q–1500 в диапазоне температур 20–1200 °С со скоростью нагрева 15 °С/мин., а также с одновременной масс-спектрометрией газообразных продуктов выделения на приборе термического анализа STA 409 Luxx, совмещенном капиллярным подключением с квадрупольным масс-спектрометром QMS 403 Aёolos производства фирмы NETZSCH, в интервале температур 20–1200 °С при скорости нагрева образцов 10 °С/мин. в среде «нулевого» воздуха.

Микроструктуру и топологию образцов исследовали на сканирующем электронном микроскопе LEO 1420 Carl Zeiss, оснащенным энергодисперсионным спектрометром INCA Energy 300 Oxford Instruments и JEOL JSM 6380 LA c энергодисперсионным спектрометром JEOL EX-54175JMH, а также на оптическом поляризационном микроскопе марки «Полам-Л-213».

Показатели средней плотности и пористости определяли в соответствии с ГОСТом 2409-95 (ИСО 5017-88); истинную плотность – пикнометрическим и рентгеновским методами.

В третьей главе приведены результаты исследования и их обсуждение.

В разделе 3.1 приводятся результаты исследований изделий, полученных окислением металлических преформ, выполненных из различных комбинаций гофрированной и плоской фольги железа, титана, меди и никеля.

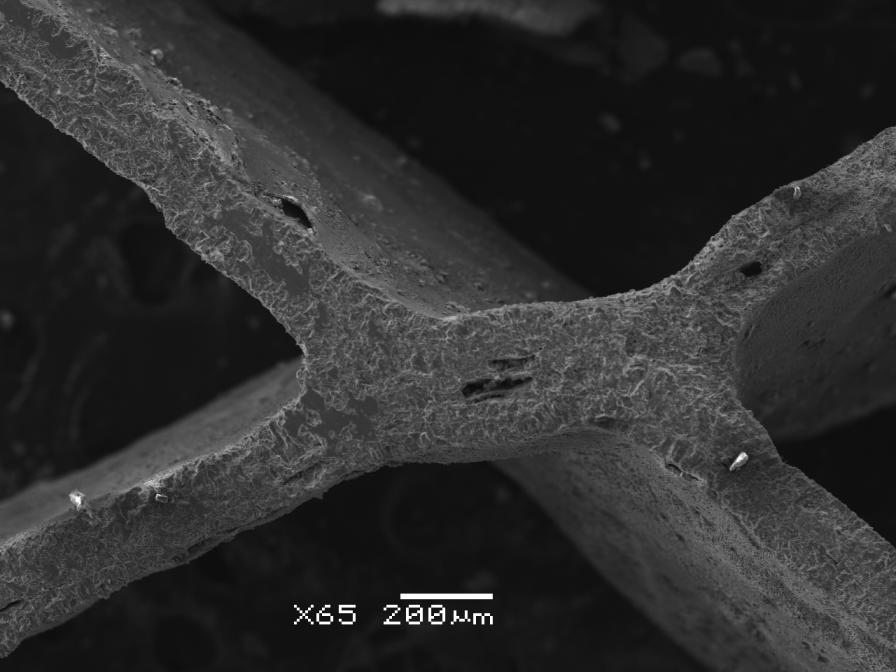

Из изделий, полученных окислением круглых и кубических преформ из металлической фольги, вырезали фрагменты, которые исследовали перечисленными выше методами. На фотографиях поперечных срезов гематитового и рутильного образцов (рис. 1) хорошо видно, что после окисления гофрированные и плоские ленты сварились в единый керамический монолит. Сваривание лент и гофр происходило в местах их контакта.

|

| Рис. 1. Места контакта элементов преформы после окисления. |

На срезе ленты или гофры в отдельных местах выявляются полости. При монолитности сотовой формы образца полости присутствовали на всех участках изделий из фольги и в разных образцах имели разную ширину. После шлифовки торцовой поверхности полости проявляются более четко (рис. 2).

|

| Рис. 2. Полости в стенках сотовых блоков. |

Установлено, что ширина полости зависит от чистоты окисляемого металла и содержания кислорода в атмосфере печи.

Обычное содержание кислорода в атмосфере воздуха позволяло получать керамические монолитные образцы из чистых металлов с минимальной полостью. При затруднении доступа кислорода в печь или к отдельным образцам, или их частям полость увеличивалась. Изменение содержания кислорода в термокамере печи в процессе окисления при максимальной загрузке печи показано на рис. 3.

|

| Рис. 3. Изменение концентрации кислорода во времени. |

В процессе получения цилиндрической и кубической форм изделий было исследовано следующее:

1. Увеличение размера ленты. Кроме увеличения толщины керамической пластины вследствие образования полости, происходит увеличение размера ленты в направлении оси намотки в 1,04 раза в сравнении с геометрическими размерами преформы.

2. Оценка динамики окисления толстостенных образцов, изготовленных из железа и титана. Проведенные эксперименты по окислению пластин металлов, вырезанных из фольги различной толщины, показали, что при недостатке кислорода в реакционной зоне, а также при сравнительно малых временах выдержки процесс протекает не полностью и не на всю глубину преформы и характеризуется образованием фаз оксидов с низшими и промежуточными степенями окисления металла.

3. Возможность взаимодействия керамических лент и гофр с оксидами различных металлов и водой. Порошки оксидов металлов, из которых изготовлена и сама преформа, вступают в контакт с поверхностью металлической преформы, иногда взаимодействуя с ней (рис. 4).

|

| Рис. 4. Поверхности окисленных железной войлочной и титановой ленточной преформ, просыпанных перед окислением порошками их оксидов. |

В зависимости от размера зерна возможно внедрение частицы в поверхность окисленной ленты с образованием шероховатой поверхности (крупные фракции) или образование на поверхности окисленной ленты сплошного слоя оксида (мелкие и средние фракции). В случае внедрения крупных фракций кристаллы оксидов ввариваются в окисленную ленту настолько прочно, что не удаляются с поверхности даже при сильном механическом воздействии, что дает хороший контакт с неткаными или терморасширяющимися уплотнительными материалами. Активное взаимодействие керамических фрагментов с соответствующим оксидом также может быть использовано для сварки отдельных частей керамических блоков различного профиля.

Исследования поведения гематитной керамики при контакте с водой проводили двумя способами: прямым заполнением пор в токе воды (без вакуума) и погружением в кипящую воду (с вакуумом).

Данные об относительном содержании влаги по отношению к весу в образцах приведены в табл. 1.

Независимо от высоты зуба гофры относительное содержание влаги в образцах при погружении в кипящую воду составляет порядка 1,50 %, тогда как способность к поглощению воды без вакуума различна: 1,00 % для гофры с мелким зубом и 0,65 % для гофры с крупным зубом.

Таблица 1. Относительное содержание влаги в образцах.

| № | Содержание влаги в образце, % | |||

| гофра с высотой зуба 2,60 мм | гофра с высотой зуба 1,53 мм | |||

| без вакуума | с вакуумом | без вакуума | с вакуумом | |

| 1 | 0,84 | 1,57 | 1,57 | 1,93 |

| 2 | 0,92 | 2,28 | 0,61 | 1,45 |

| 3 | 0,86 | 1,46 | 1,27 | 1,48 |

| 4 | 0,23 | 1,56 | 0,98 | 1,32 |

| 5 | 0,42 | 0,91 | 0,96 | 1,36 |

| среднее | 0,65 | 1,56 | 1,08 | 1,51 |

4. Механические свойства полученной керамики для цилиндрических и плоских блоков различного дизайна. Результаты испытаний, включающие по три значения послойного разрушения каждого кубика, показывают, что прочность слоя кубика в среднем равна 5,0–6,0 атм., хотя весь диапазон значительно шире: 3,3–9,6 атм. Магнетитные образцы характеризуются диапазоном 2,5–5,0 атм., а среднее значение 3,5–4,0 атм.;

5. Способность противостоять процессу разрушения при многократном нагревании и охлаждении. Термоциклирование образцов, выполненных в различном дизайне, показало их высокую устойчивость. Некоторые термоциклированные образцы были подвергнуты тесту на разрушение по самому слабому направлению (табл. 2).

Таблица 2. Давление разрушения образца после термоциклирования.

| № | Характеристика образца | Давление разрушения, атм. | ||

| 1 | 800 °С | 5,8 | 6,7 | 7,5 |

| 2 | 800 °С | – | 7,9 | – |

| 3 | 800 °С, 1130 °С | – | 6,7 | – |

| 4 | 800 °С, 1130 °С | – | 5,0 | – |

| 5 | после 250 термоциклов | 5,0 | 4,6 | 4,6 |

| 6 | после 250 термоциклов | 4,2 | 6,2 | 7,1 |

Из табл. 2 видно, что после 250 термоциклов существенного изменения механической прочности кубиков не произошло, т.е. материал успешно выдержал термошок. Результаты экспериментов показали, что в окислительной атмосфере печи тонкостенные керамические блоки как из рутила, так и из гематита легко выдерживали до сотни циклов вне зависимости от формы блока и количества отверстий на дюйм.

В разделе 3.2 приводятся результаты исследований изделий из металлического войлока, которые в зависимости от своего назначения разделены на три группы. Первая группа – это небольшие кусочки войлока, названные матиками. Матики изготавливали из чистого войлока, совместно с оксидами металлов, с сетками, из войлока, армированного нитями тугоплавких металлов и сплавов. Вторая группа – это полноразмерные изделия из металлического войлока, а также комбинации войлоков и сеток, сваривающихся в единый керамический монолит. К этой группе мы отнесли все керамические фильтры, кроме комбинированных изделий. Фильтры, в которых были собраны керамические и металлические не окисляющиеся элементы, мы отнесли к третьей группе.

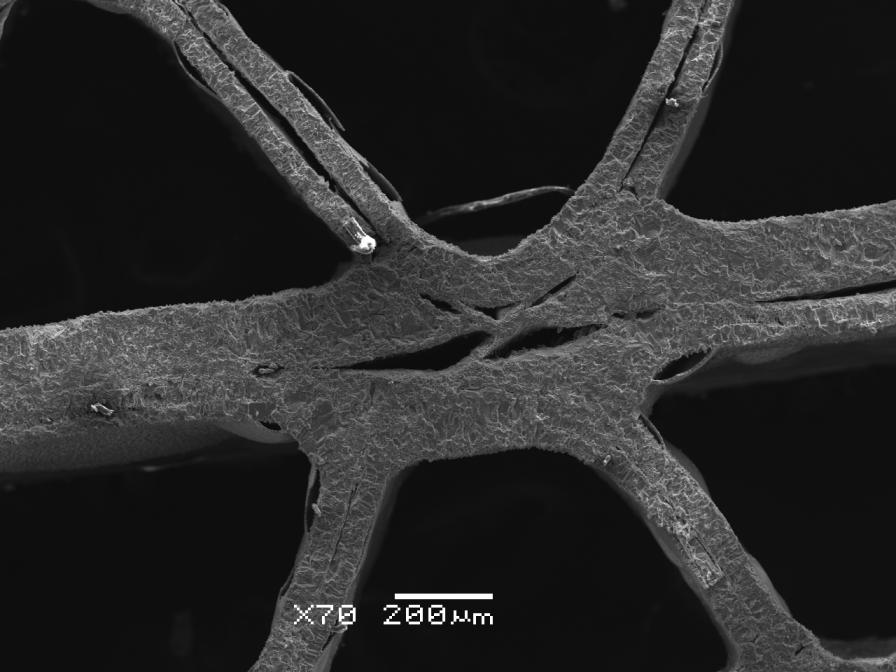

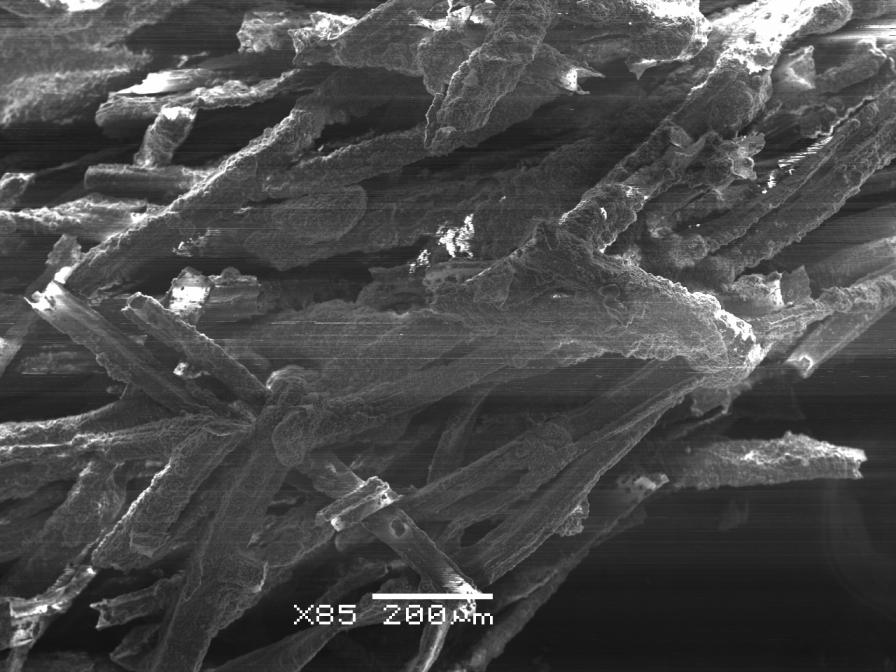

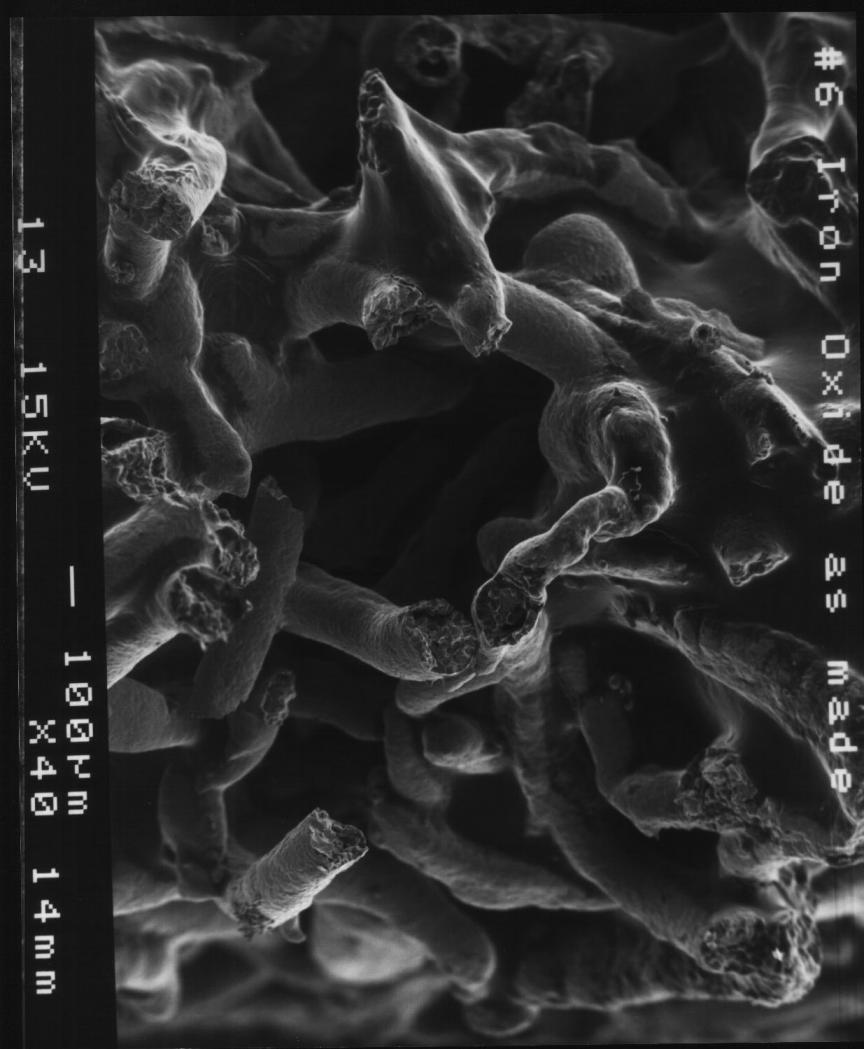

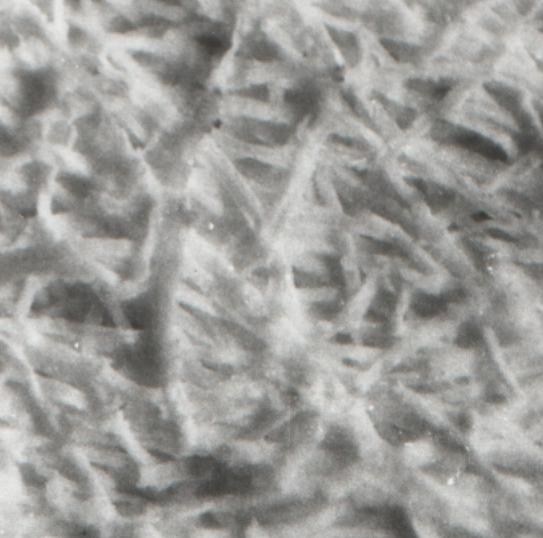

Полностью окисленные матики, изготовленные из железного, медного, титанового и никелевого войлоков, представляли собой плотно упакованные керамические нити, сварившиеся между собой в единый монолит. Места контакта представляли собой единое целое с входящими и выходящими из монолита волокнами войлока (рис. 5).

|

| Рис. 5. Фрагмент войлочного матика с местами контакта волокон. |

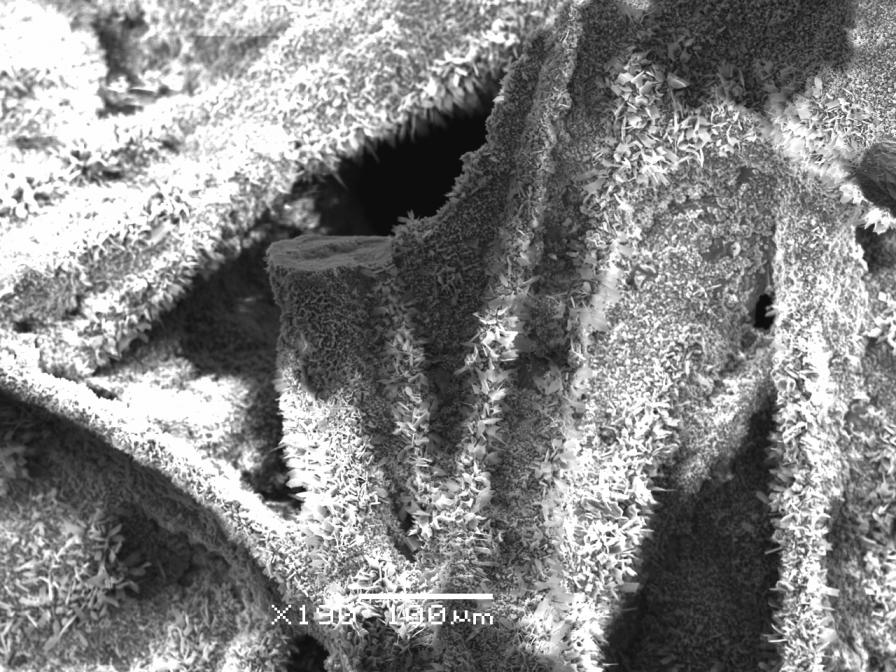

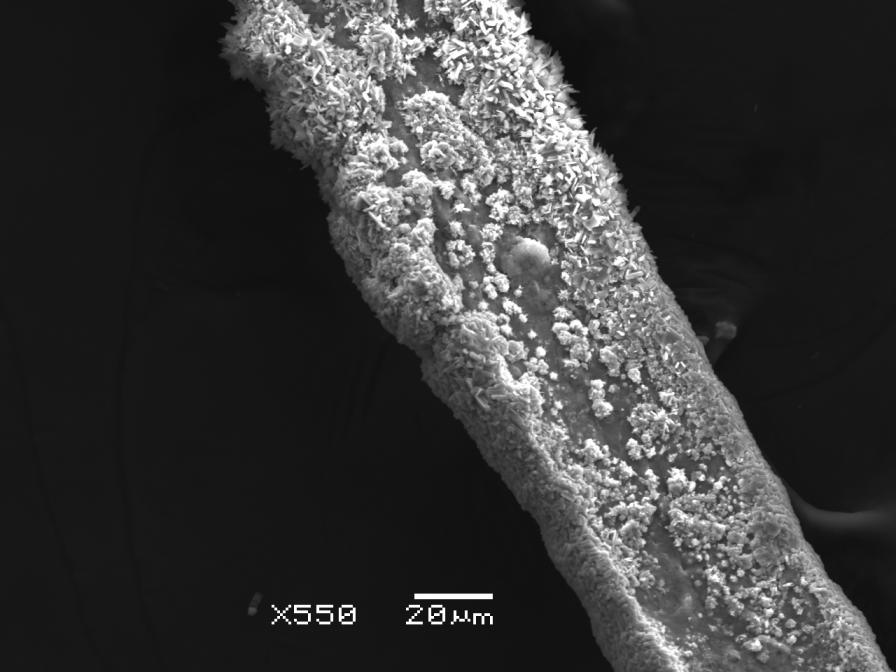

Хорошо видно, что окисленный матик полностью повторяет исходный металлический войлок. Отдельное волокно представляет собой монолитную керамическую нить с рыхлыми кристаллическими участками на поверхности. При большем увеличении видно, что кристаллы, как показано на рис. 6, равномерно покрывают поверхность нити.

|

| Рис. 6. Фрагмент керамической нити и ее поверхность. |

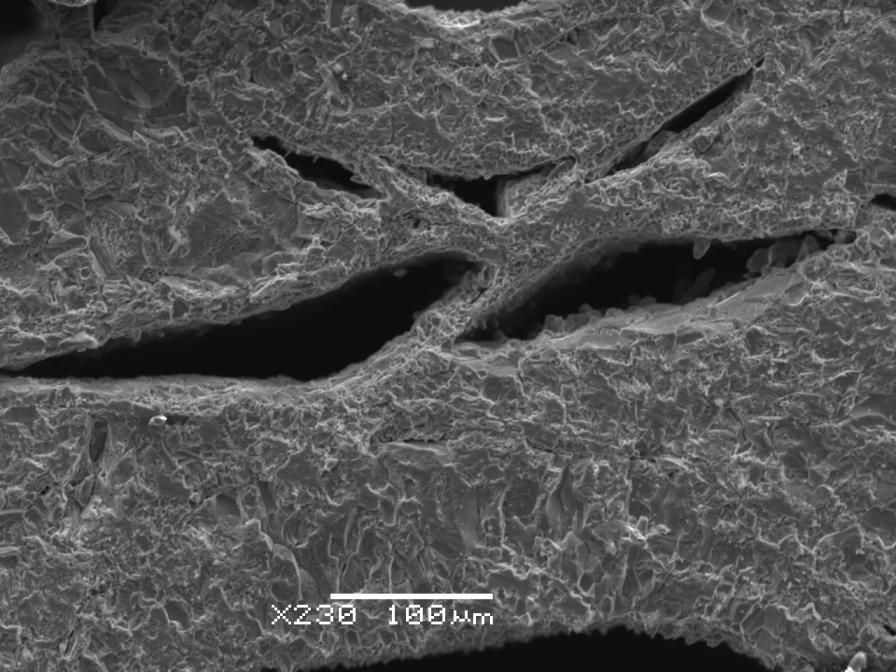

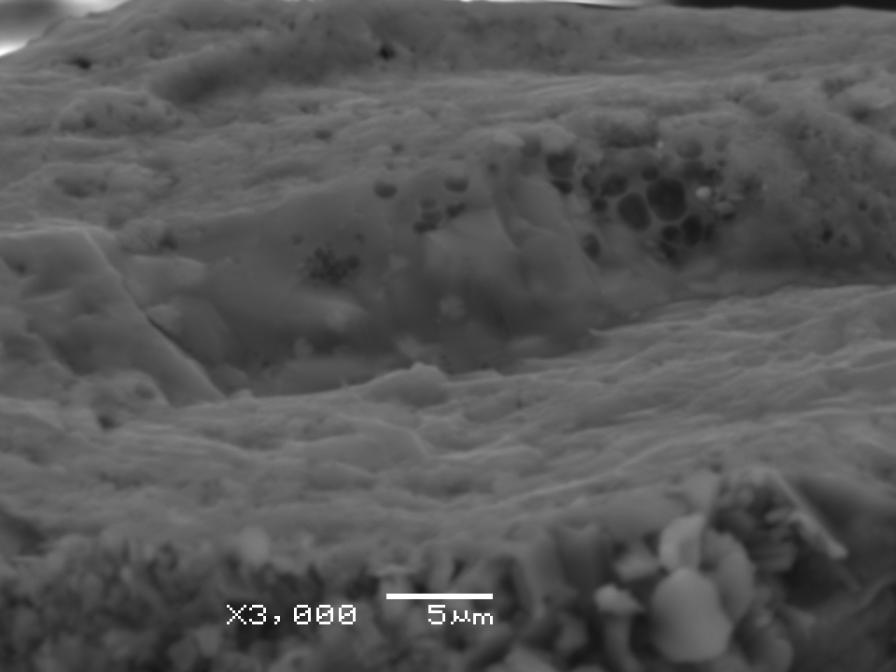

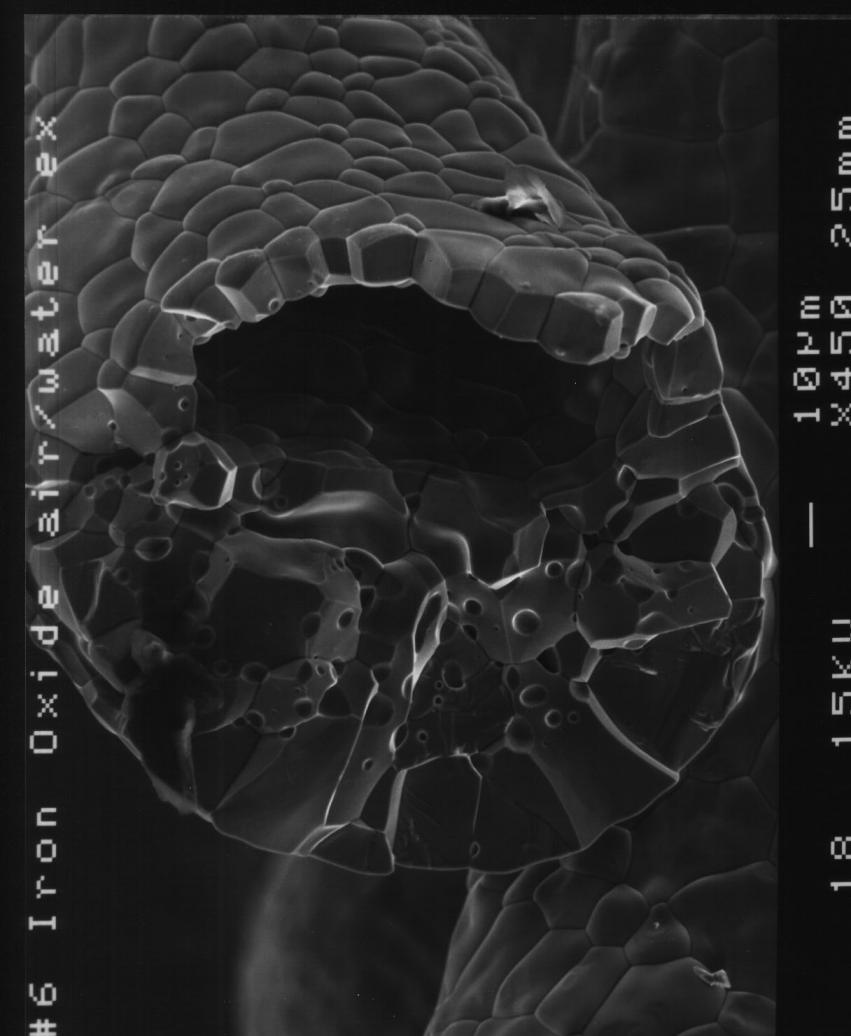

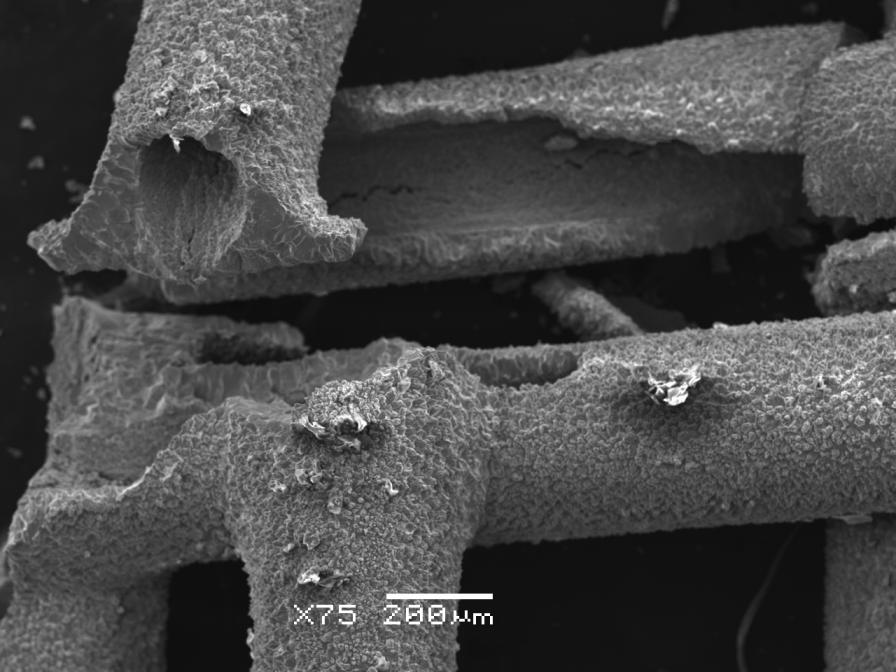

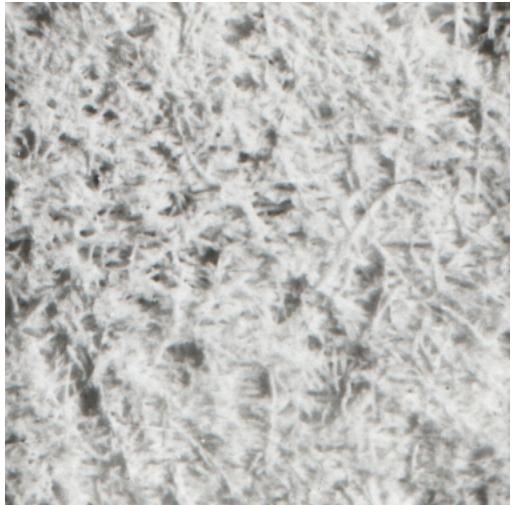

Торцевые срезы волокон представляют собой монолитные нити или трубочки (рис. 7).

|

| Рис. 7. Торцы монолитных и трубчатых керамических волокон. |

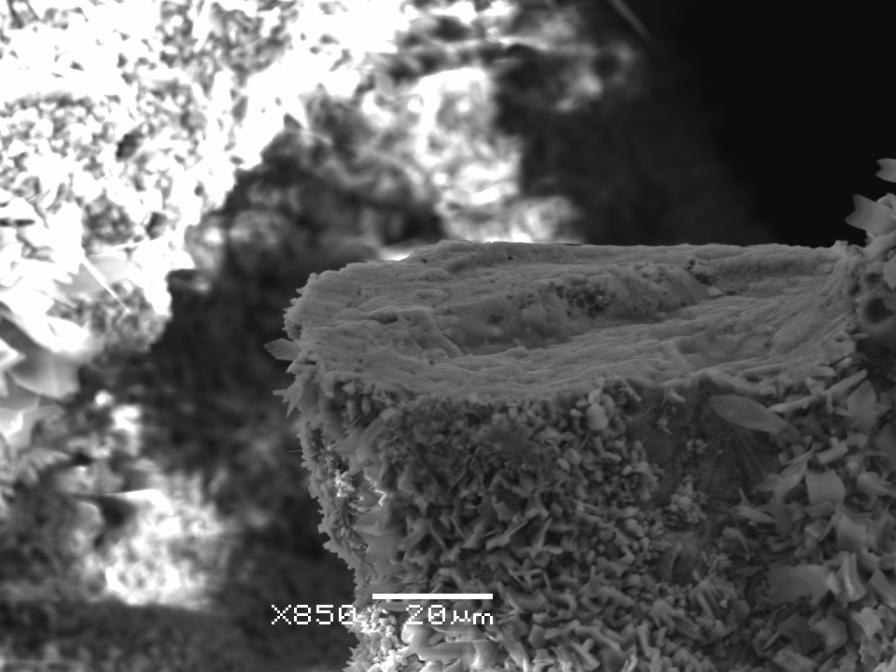

Монолитное волокно состоит из плотно сросшихся зерен оксида соответствующего металла. В трубчатых волокнах стенка трубочки также образована плотно спекшимися зернами оксида. Размер отверстия может быть сопоставим с толщиной самого волокна или сопоставим с толщиной стенки (рис. 8). Процесс образования трубочек связан с чистотой исходного металла преформы, концентрацией кислорода в атмосфере печи и технологией получения волокна.

|

| Рис. 8. Фрагменты керамических войлоков. Увеличение 450. |

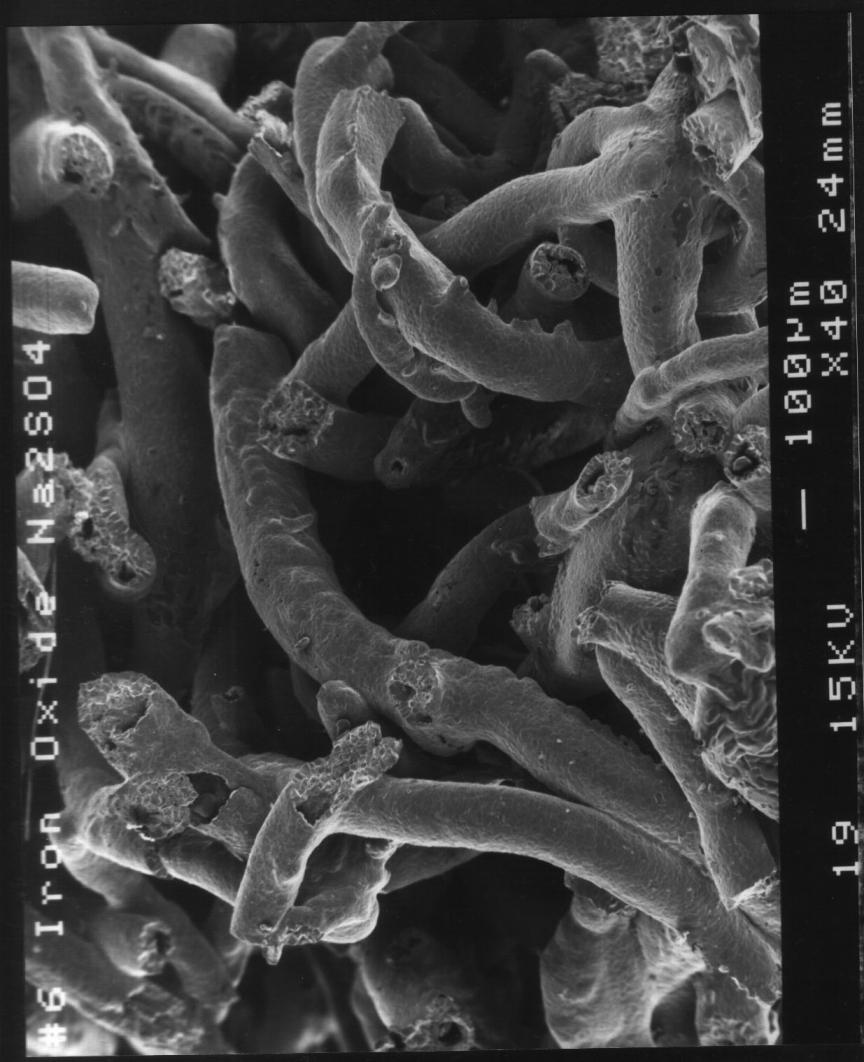

Одно– и нуль–мерные элементы металлической преформы (металлические волокна и частицы), выполненные из одного металла или его оксидов различных степеней окисления свариваются между собой в единый керамический монолит.

Одно– и нуль–мерные элементы из металла и оксида другого металла вне зависимости от гранулометрии и степени окисления последнего не свариваются между собой, поэтому в некоторых случаях, порошки оксидов можно использовать в качестве инертного слоя.

При совместном формовании исходных металлических волокон (преформ) с не окисляющимися при данной температуре жаростойкими волокнами происходит образование керамического волокнистого изделия, армированного волокнами металла.

В результате окисления волокна превращаются в трубочки, внутренний диаметр которых сопоставим с диаметром исходного волокна (рис. 9).

|

| Рис. 9. Внешний вид окисленной металлической сетки. |

Определение значений газовой проницаемости для серии сеточных фильтров показали, что при введении в окислительную камеру дополнительного количества металла появлялись сильные краевые эффекты и, как следствие, изменение газовой проницаемости фильтра по его длине. Поэтому для изготовления изделия с одинаковыми фильтрующими свойствами в любой его точке в качестве фильтрующего слоя наиболее предпочтительным оказались волокнистые фрагменты различной плотности, которые обеспечивают большую геометрическую площадь поверхности и превосходную механическую прочность. Кроме того, оценка свойств фильтров показала быстрое образование на их поверхности гарнисажного слоя, который легко сбрасывался обратной пульсацией газа.

Круглые (цилиндрические) фильтры изготавливали с применением тех же технологических приемов, что и при изготовлении плоских (рис. 10).

|

| Рис. 10. Внешний вид торцовой части гематитного фильтра. |

Из данных таблицы 3 видно, что, варьируя плотностью фильтрующего слоя, нам удалось получить изделия с заданной газовой проницаемостью и, соответственно, с требуемыми фильтрующими характеристиками.

Хорошую фильтрующую способность цилиндрических керамических фильтров подтвердили испытания, проведенные фирмой 3М.

Для изготовленных цилиндрических фильтров были проведены испытания на термоциклирование. По его результатам было принято решение укрепить внешние слои изделий. Наибольший интерес представляло армирование фильтров фехралевыми волокнами, нержавеющей проволокой или сеткой. Такие армированные фильтры составили третью группу изделий из металлического войлока (рис. 11). Укрепление фильтров производили металлической крупноячеистой сеткой, изготовленной из фехраля. Сетку стягивали фехралевой проволокой. Самым простым и технологичным способом уменьшить нагрузку на внешний слой фильтра оказалось гофрирование внешней сетки и проволоки, которую использовали для стягивания этой сетки. Комбинированные изделия, включающие в свой состав гофрированные жаростойкие сетки, оказались более технологичными, несмотря на некоторое увеличение веса и стоимости.

Таблица 3. Газовая проницаемость цилиндрических войлочных фильтров.

| № фильтра | Плотность фильтрующего слоя, г/см3 | Проницаемость, см/мин. |

| 44/98 | 1,07 | 188,0 |

| 45/98 | 1,08 | 171,0 |

| 46/98 | 0,84 | 257,0 |

| 47/98 | 0,77 | 271,0 |

| 48/98 | 0,83 | 261,0 |

| 49/98 | 1,10 | 194,1 |

| 50/98 | 1,38 | 131,0 |

| 52/98 | 1,73 | 56,0 |

| 53/98 | 0,92 | 225,0 |

| 54/98 | 0,72 | 256,0 |

| 55/98 | 1,13 | 187,4 |

| 56/98 | 0,83 | 255,0 |

| 57/99 | 0,84 | 276,0 |

| 58/99 | 0,87 | 277,0 |

| 59/99 | 0,73 | 250,0 |

| 60/99 | 1,11 | 187,0 |

| 61/99 | 1,43 | 146,0 |

|

| Рис. 11. Внешний вид войлочного и армированного фильтра. |

В разделе 3.3 приводятся результаты получения керамических изделий окислением преформы выше температуры плавления металла. Для изучения процесса превращения алюминиевых преформ в изделия из корунда были использованы алюминиевая фольга толщиной 25 мкм и алюминиевый войлок с толщиной волокна 45–90 мкм, из которых изготавливали матики и брикеты.

Определение зависимости полноты окисления Al от вида алюминиевых структурных элементов проводили на матах из Al–войлока, и брикетах из Al–фольги, которые окисляли при одних и тех же условиях. В экспериментах показано, что с 700 °C окисление стало заметным и быстро ускорялось с температурой. Небольшой остаток Al сохранялся при 1000–1200 °C, для полного окисления было необходимо нагревание до 1300–1400 °C.

Качественно полнота окисления может быть прослежена по изменению цвета по мере превращения темно–серого металлического алюминия в снежно–белый оксид алюминия. Точный контроль проводили с помощью рентгенофазового анлиза. Итоговые соотношения окисленного и вытекшего алюминия показывают, что в фольге большая часть алюминия была потеряна, а в войлоке потери малы. Особенность процесса окисления алюминия состоит в том, что формирующийся слой оксида алюминия становится оболочкой для алюминиевой нити. Выбор температуры и времени нагрева позволяет контролировать формирование тугоплавкого слоя оксида. При 800 °C этот слой предотвращает вытекание плавящегося алюминиевого ядра. При 1130 °C происходит окисление 95 % металла. Оставшийся неокисленный Al дожигали при температурах 1300–1400 °C – вдвое больших, чем точка плавления алюминия. На рис. 12 показан типичный режим нагрева для получения волокнистого оксида алюминия из алюминиевого войлока.

Основываясь на результатах экспериментов, мы сделали вывод, что предпочтительный материал для алюминиевой преформы – войлок, состоящий из тонких волокон (45–1007,5–15 мкм). Форма поперечного сечения волокна не существенна.

| Температура, °С |  |

| Рис. 12. Типичный режим окисления алюминиевого войлока. | |

Изучение возможности уплотнения войлока путем просыпки его порошком Al2O3 показало, что оксид алюминия фракции < 50 мкм можно использовать для армирования и уплотнения фильтрующего слоя.

Итоговая монолитная структура, состоящая из переплетенных волокон оксида алюминия, показана на рис. 13.

|

| Рис. 13. Вид фильтрующего слоя, состоящего из переплетенных волокон оксида алюминия. |

Такая структура обеспечивает большую геометрическую площадь поверхности и высокую механическую прочность.

Фильтры показали высокую термостойкость, выдержав без разрушения жесткое термоциклирование: быстрое помещение фильтра в горячую зону печи (T = 950 °С), выдержка в течение 20 мин. и быстрый возврат в зону с температурой 20 °С.

Установлено, что в процессе окисления алюминия с содержанием магния до 5 % масс. вначале образуется MgO, а затем при подъеме температуры образуется шпинель MgAl2O4. Алюминий вначале окисляется в –Al2O3 при 700 °C, а затем переходит в –Al2O3. Получаемые в процессе окисления волокна состояли главным образом из –Al2O3 и, частично, из твердого раствора на основе шпинели MgAl2O4. Таким образом, итоговое керамическое изделие всегда является некоторым композитом, состоящим из Al2O3 с примесью оксидов других металлов, содержащихся в исходном металле.

Принципиальная технологическая схема окислительного конструирования представлена в следующей блок-схеме:

В разделе 3.4 приводятся результаты испытаний образцов, позволяющие оценить их технические характеристики. К таким характеристикам мы отнесли соответствие геометрических размеров изготавливаемых образцов требуемым серийным аналогам, измерение воздушного сопротивления и газовой проницаемости, а также оценки динамической прочности керамических блоков (рис. 14).

|

| Рис. 14. Образцы, предоставленные на испытания. |

Изготовление и исследование свойств различных изделий из войлока, ленты, проволоки и их комбинаций позволило нам изготовить серийные образцы. Следует отметить группу сотовых керамических блоков из гематита и рутила с прямыми и с пересекающимися каналами. Эти керамические сотовые блоки были покрыты –оксидом алюминия, затем на них был нанесен слой катализатора из металлов платиновой группы. Керамические волокнистые фильтры испытывали на фильтрующую способность и возможность их очистки обратным пульсом. По результатам испытаний в готовые изделия вносили изменения, улучшая рабочие характеристики фильтра до значений, заявленных заказчиком.

Все образцы изделий, полученные ОКТК, сравнивали с аналогичными серийными образцами, изготовленными из традиционных материалов. Результатами этой работы стали положительные отчеты, представленные фирмами 3М и EMITEC.

ВЫВОДЫ

1. Предложен новый способ создания тонкостенных керамических изделий различных дизайнов и форм, базирующийся на одностадийном процессе окисления металлических преформ. Установлены основные параметры (температура, время, состав атмосферы) процессов окисления, влияющие на химические и прочностные свойства получаемых керамических изделий.

2. Показано, что необходимым условием полного окисления исходной преформы является наличие существенно меньшего их размера в одном или двух измерениях. Экспериментально доказано, что выбор элементов преформы позволяет проводить процесс окисления даже для металлов, температура плавления которых ниже температуры их окисления.

3. Установлено, что для получения плотной низкопористой оксидной керамики ко всем фрагментам преформы должен быть обеспечен свободный доступ кислорода таким образом, чтобы процесс окисления протекал в одну стадию при непрерывном росте решетки. При этом, количество окислителя, подаваемого к преформе, должно быть достаточным для обеспечения баланса двух механизмов.

4. Показана возможность получения трехмерного керамического монолита сложной формы из металлической преформы, состоящей из набора фрагментов.

5. Выявлен характерный признак окислительного конструирования: керамика или ее фрагменты всегда имеют внутреннюю полость. Экспериментально подтверждено, что анизотропия формы полости соответствует анизотропии формы фрагментов металлической преформы.

6. Созданы образцы керамических изделий сложных форм: войлочные фильтры, сотовые керамические структуры со скошенными каналами, керамические теплообменники и т.д., изготовление которых невозможно традиционными способами.

7. Проведенные исследования технологических, прочностных, коррозионных свойств полученных материалов и изделий из них показали, что полученные с помощью окислительного конструирования керамические изделия могут быть использованы для установок высокотемпературной дезодорации газов (блоки с пересекающимися каналами), для фильтрации частиц в отходящих раскаленных газах (керамические войлочные фильтры), нейтрализации выхлопных газов автомобилей (блоки с количеством 900 отверстий на кв. дюйм).

ПУБЛИКАЦИИ ПО ТЕМЕ ДИССЕРТАЦИИ

1. Солнцев К.А., Шусторович Е.М., Чернявский А.С., Дуденков И.В. Окислительное конструирование тонкостенной керамики (ОКТК) выше температуры плавления металла: получение оксидных волокон из волокна Al и его сплава // Доклады академии наук. – 2002. – Т. 385. – № 3. – С. 372-377.

2. Pat. USA № 6, 045, 628. Thin-Walled Monolithic Metal Oxide Structures Made from Metals, and Methods for Manufacturing Such Structures / K. Solntsev, E. Shustorovich, S. Myasoedov, V. Morgunov, A. Chernyavsky, Yu. Buslaev, R. Montano, A. Shustorovich. – Apr. 4, 2000.

3. Pat. USA № 6, 051, 203. Thin-Walled Monolithic Metal Oxide Structures Made from Metals, and Methods for Manufacturing Such Structures / K. Solntsev, E. Shustorovich, S. Myasoedov, V. Morgunov, A. Chernyavsky, Yu. Buslaev, R. Montano. – Apr. 18, 2000.

4. Pat. USA № 6, 071, 590. Thin-Walled Monolithic Metal Oxide Structures Made from Metals, and Methods for Manufacturing Such Structures / K. Solntsev, E. Shustorovich, S. Myasoedov, V. Morgunov, A. Chernyavsky, Yu. Buslaev, R. Montano, A. Shustorovich. – June 6, 2000.

5. Pat. USA № 6, 077, 370. Thin–walled monolithic metal oxide structures made from metals, and methods for manufacturing such structures / K. Solntsev, E. Shustorovich, S. Myasoedov, V. Morgunov, A. Chernyavsky, Yu. Buslaev, R. Montano, A. Shustorovich. – June 20, 2000.

6. Pat. USA № 6, 461, 562. Methods of making sintered metal oxide articles. / K. Solntsev, E. Shustorovich, S. Myasoedov, V. Morgunov, A. Chernyavsky, Yu. Buslaev, R. Montano, A. Shustorovich. – October 8,2002.

ДЛЯ ЗАМЕТОК