Обоснование технологических параметров получения тканей с металлизированным покрытием

На правах рукописи

УДК 677.074.027.6:621.793.72

ЧЕБУНЬКИНА Татьяна Алексеевна

ОБОСНОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ

ПОЛУЧЕНИЯ ТКАНЕЙ С МЕТАЛЛИЗИРОВАННЫМ

ПОКРЫТИЕМ

Специальность 05.19.02 – Технология и первичная обработка

текстильных материалов и сырья

АВТОРЕФЕРАТ

диссертации на соискание учёной степени

кандидата технических наук

Кострома - 2010

| Работа выполнена в Костромском государственном технологическом университете (КГТУ) | |

| Научный руководитель: | доктор технических наук, профессор Землякова Ирина Владимировна |

| Официальные оппоненты: Ведущая организация: | доктор технических наук, профессор Мовшович Павел Михайлович Российский заочный институт текстильной и лёгкой промышленности, Москва кандидат технических наук, доцент Мининкова Ирина Вячеславовна Костромской государственный технологический университет Федеральное государственное унитарное предприятие «Центральный научно-исследовательский институт технологической оснастки текстильного оборудования» (ФГУП «ЦНИИМашдеталь»), Москва |

Защита состоится 24 июня 2010 г. в 12 часов на заседании диссертационного совета Д 212. 093. 01 в Костромском государственном технологическом

университете по адресу: 156005, г. Кострома, ул. Дзержинского, 17, ауд. Б-106.

С диссертацией можно ознакомиться в библиотеке КГТУ.

Автореферат разослан 22 мая 2010 г.

Ученый секретарь диссертационного совета, доктор технических наук, профессор П.Н. Рудовский

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы.

Одним из основных направлений развития текстильной промышленности России является расширение ассортимента текстильных материалов и улучшение их качества, а применение различных видов заключительной отделки тканей – один из способов достижения данной цели.

В настоящее время наблюдается высокий спрос на металлизированные текстильные материалы. Это обусловлено тем, что в зависимости от состава напыленного слоя, металлизированные текстильные материалы обладают прекрасными декоративными, антистатическими, бактерицидными, свето- и теплоотражающими, экранирующими и радиомаскирующими свойствами.

Металлизированные ткани по своим свойствам более универсальны, чем металлизированные пленки, производство которых давно ведётся в России и за рубежом, но которые не пригодны для изготовления одежды и других изделий. Ткани пропускают через себя водяные пары и воздух, хорошо драпируются, прекрасно облегают любые выступы и впадины покрываемых поверхностей, устойчивы к физико-механическим воздействиям и, наконец, они намного долговечней пленок.

К методам получения металлизированных текстильных материалов относится электродуговая металлизация, при которой напыление осуществляют мелкодисперсными частицами распыляемого металла. Одной из причин, ограничивающих масштабы применения электродуговой металлизации для получения металлизированных тканей, является неравномерность плотности потока частиц в металло-воздушной струе, что в некоторых случаях приводит к нежелательному распределению частиц на поверхности тканей.

При проектировании металлизированных тканей необходимо прогнозировать изменение толщины и вида поверхности металлического слоя, плотности напыления и свойств ткани при изменении параметров электродуговой металлизации или ткани - основы. Сегодня в большинстве случаев данная задача решается экспериментально. В связи с этим обоснование технологических параметров процесса электродуговой металлизации является актуальной задачей, как в научном, так и практическом смысле.

Цель и задачи исследования.

Целью работы является расширение ассортимента тканей специального назначения за счёт дополнительной отделки методом электродуговой металлизации.

В соответствии с данной целью в диссертационной работе были поставлены и решены следующие задачи:

- анализ современного состояния проблемы нанесения покрытий напылением и прогнозирования распределения металлических частиц на поверхности ткани;

- математическое описание потока металлических частиц в металло-воздушной струе, образующейся при электродуговой металлизации;

- создание стохастических моделей распределения металлических частиц на поверхности ткани в зависимости от параметров режима напыления и параметров ткани;

- создание детерминированных моделей распределения металлических частиц на ткани в зависимости от параметров, характеризующих условия напыления покрытий;

- разработка имитационной модели, позволяющей осуществлять визуализацию рисунка и распределение частиц на ткани;

- наработка опытных образцов металлизированных тканей и проверка адекватности теоретических моделей;

- исследование влияния процесса металлизации на гигроскопические свойства тканей.

Методы исследования.

В диссертационной работе используются методы и аппарат аналитической геометрии, теории вероятностей, математической статистики, теории случайных функций, численных методов, методы оценки показателей качества текстильных материалов.

Обработка экспериментальных данных при выполнении работы осуществлялась средствами MathCAD, MS Excel. Программа моделирования распределения частиц на ткани выполнена в среде программирования Borland Delphi 7.0.

Научная новизна.

В диссертационной работе впервые:

- расширены теоретические основы проектирования металлизированных текстильных изделий в части распределения металлических частиц на ткани в процессе металлизации;

- построена совокупность детерминированных и стохастических математических моделей распределения металлических частиц на ткани в зависимости от параметров режима напыления и параметров ткани;

- проанализировано влияние на формирование металлического слоя следующих параметров электродуговой металлизации: время напыления, расстояние до напыляемой поверхности, скорость металлизатора;

- даны рекомендации по выбору параметров металлизации с целью получения на ткани различных рисунков из металлизированных полос или равномерного слоя;

- предложено методическое обеспечение для имитационного моделирования характера расположения металлических частиц на ткани, позволяющее расширить диапазон применяемых вариантов оформления металлизированной ткани.

Практическая значимость работы.

Настоящая работа даёт возможность расширить ассортимент тканей за счёт использования специальной отделки – нанесение на ткань металлического слоя методом электродуговой металлизации. Разработаны практические рекомендации по выбору параметров режима металлизации с целью получения на ткани металлического слоя с заданными характеристиками, позволяющие уменьшить наработку экспериментальных образцов, сократить сырьевые затраты. Результаты работы могут быть использованы в лабораториях по проектированию тканей специального назначения.

Разработанные в рамках диссертационной работы методы и методики, часть которых реализована в оригинальном пакете прикладных программ, приняты к использованию на ОАО «Костромской научно-исследовательский институт льняной промышленности».

Образцы металлизированных тканей переданы в первую городскую больницу г. Костромы на основании чего получен акт об использовании результатов научной работы, в котором отмечены основные области применения металлизированных тканей в медицине.

Апробация работы.

Основные положения диссертационной работы докладывались и получили положительную оценку на семинарах и конференциях:

- международной научной конференции «Математические методы в технике и технологиях» (Ярославль, 2007; Саратов, 2008; Псков, 2009);

- международной научно-технической конференции «Современные наукоёмкие технологии и перспективные материалы текстильной и лёгкой промышленности» (Прогресс – 2008) (Иваново, 2008);

- международной научно-технической конференции «Современные технологии и оборудование текстильной промышленности» (Текстиль-2008, Текстиль-2009) (Москва, 2008, 2009);

- международной научно-технической конференции «Актуальные проблемы переработки льна в современных условиях» (Лён-2008) (КГТУ, Кострома, 2008);

- на общероссийском научном семинаре «Технология текстильных материалов» (КГТУ, Кострома, 2009);

- на расширенном заседании кафедры МТВМ (КГТУ, Кострома, 2010);

- на научных семинарах кафедры высшей математики (КГТУ, Кострома, 2007, 2008, 2009).

Публикации.

Основное содержание диссертации отражено в 12 публикациях, в том числе три статьи в изданиях, рекомендуемых ВАК РФ (одна в журнале «Текстильная промышленность», две в журнале «Известия вузов. Технология текстильной промышленности»), одна статья в журнале «Вестник КГТУ», остальные – тезисы докладов и материалы научно-технических конференций.

Структура и объём работы.

Диссертационная работа состоит из введения, четырёх глав, общих выводов, заключения, списка литературы и приложений. Работа изложена на 137 страницах, содержит 54 рисунка, 14 таблиц, список литературы включает 87 наименований.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы диссертации, сформулированы цель, основные задачи и методы исследования, показаны научная новизна, практическая ценность и реализация результатов работы.

В первой главе рассмотрено современное состояние проблемы нанесения покрытий напылением и прогнозирования распределения металлических частиц на поверхности ткани.

В работе проанализированы основные способы металлизации тканей, в том числе нанесение покрытий напылением с помощью газотермических методов. Представлена схема процесса газотермического нанесения покрытий, выделены основные группы параметров, влияющие на свойства получаемых покрытий и технико-экономические показатели процесса. Отмечена перспективность применения газотермических методов.

В настоящее время существует несколько поколений промышленных установок, применяющихся для расплавления и напыления металла. Большое распространение получили электродуговые металлизационные аппараты. Они широко используются для различных целей в промышленности, но для нанесения металлического покрытия на ткань применяются крайне редко, хотя данный метод отличается высокой производительностью, позволяет получать металлические покрытия на любых тканях и практически из любых металлов.

Вопросам металлизации тканей посвящены работы Н.В. Катца. В них рассмотрены основные способы металлизации тканей, пряжи и плёнок в том числе - метод электродуговой металлизации. Описаны физические основы образования покрытий на тканях, даны общие сведения о технологиях процессов, свойствах металлизированных тканей, затронут вопрос, касающийся получения на ткани равномерного слоя. Группа авторов Горберг Б.Л., Веселов В.В., Королёва С.В., Егорова О.Г. исследовали свойства тканей, полученных методом ионно-плазменного напыления.

С точки зрения теоретических представлений, наибольшее развитие получило плазменное напыление. В работе коллектива авторов (Кудинов В.В., Пекшев П.Ю., Белащенко В.Е., Солоненко О.П., Сафиуллин В.А.) затронуты вопросы физико-математического моделирования дисперсной фазы в потоке, а также показано применение статистических методов для прогнозирования свойств напылённых металлов.

На основании проведённого анализа литературных источников была сформулирована цель работы и поставлены основные задачи для её решения.

Вторая глава посвящена математическому моделированию распределения металлических частиц в металло-воздушной струе и на ткани.

Для описания распределения частиц в пространстве и на плоскости применялась теория случайных процессов. Металло-воздушный факел имеет коническую форму. Центры металлических частиц в нём образуют случайное пуассоновское поле точек в пространстве, основной характеристикой которого является его плотность ![]() . Плотность частиц по сечению струи неодинакова и уменьшается ближе к периферии.

. Плотность частиц по сечению струи неодинакова и уменьшается ближе к периферии.

Число частиц, попадающих в заданную пространственную фигуру, распределено по закону Пуассона:

![]() , (1)

, (1)

где Рm-вероятность того, что в заданную пространственную фигуру попадёт ровно m точек, а – математическое ожидание числа точек, попадающих в рассматриваемую фигуру. Так как поле неоднородно, то ![]() .

.

Параметр а зависит не только от объёма пространственной фигуры, но и от её положения в металло-воздушном факеле.

В процессе металлизации происходит постепенное наслоение металла на поверхность ткани. Первые слои ложатся непосредственно на поверхность ткани, а остальные на подслой напылённого металла. Условились считать, что один слой напылённого металла – это металлический слой, образованный на ткани за один проход металлизатора.

Центры металлических частиц, напылённых на поверхность ткани за малый промежуток времени ![]() , образуют случайное поле точек на плоскости. Для оценки и прогнозирования числа точек, попадающих в заданную плоскую фигуру, предложено использовать закон Пуассона с математическим ожиданием

, образуют случайное поле точек на плоскости. Для оценки и прогнозирования числа точек, попадающих в заданную плоскую фигуру, предложено использовать закон Пуассона с математическим ожиданием ![]() , где (х;у) - плотность неоднородного плоского поля, образованного центрами частиц на ткани. Двойной интеграл распространяется на всю плоскую фигуру S.

, где (х;у) - плотность неоднородного плоского поля, образованного центрами частиц на ткани. Двойной интеграл распространяется на всю плоскую фигуру S.

С использованием понятия геометрической вероятности, получены вероятностные модели попадания металлической частицы на различные участки тканей главных переплетений в пределах одного раппорта, при этом были сделаны допущения: попадая на ткань, частица приобретает форму круга некоторого диаметра; частица попала в некоторую область, если в эту область попал её центр. Входными параметрами полученных моделей являются диаметр частицы dч, диаметр нитей основы d0 и утка dy, геометрическая плотность ткани по основе lo и утку ly. Вероятность попадания частицы на основное перекрытие вычисляется по формуле (2):

![]() . (2)

. (2)

Вероятность попадания частицы на нити основы:

![]() . (3)

. (3)

Наибольший практический интерес получают модели, в рамках которых определяются вероятности попадания частицы между нитями, в просвет, вычисляемые по формуле (4):

![]() (4)

(4)

Они позволяют прогнозировать потери металла, обусловленные попаданием частиц между нитями.

При проектировании характера расположения частиц на ткани необходимо рассмотреть возможные случаи нанесения покрытия на ткань, поэтому следующим шагом являлась разработка детерминированных моделей распределения частиц по поверхности ткани в зависимости от параметров, характеризующих условия напыления покрытий. В данных моделях учитывались скорость продвижения ткани vт, скорость металлизатора vм, а также особенности строения металло-воздушного факела.

В зависимости от значений параметров vт и vм на ткани можно получить металлический слой, ограниченный различными поверхностями:

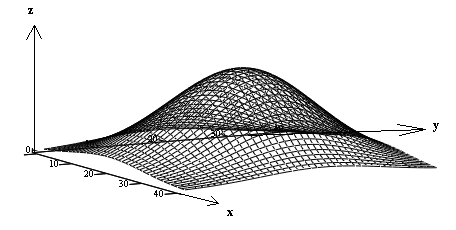

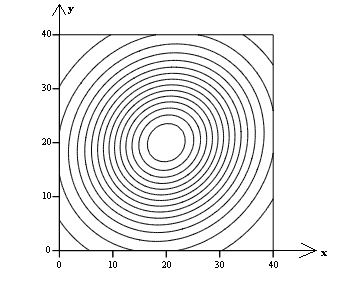

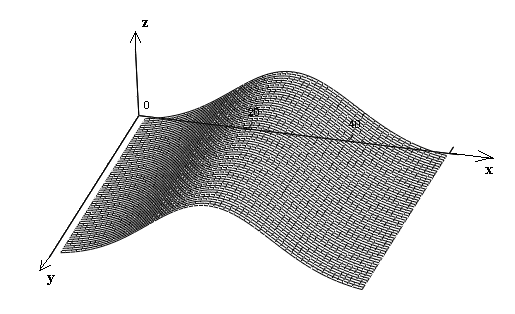

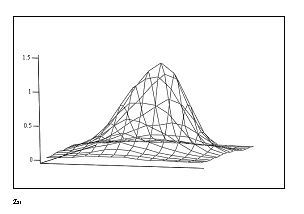

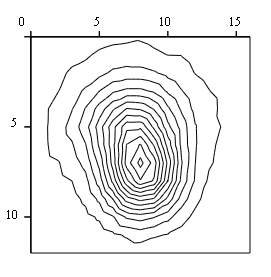

1) vт =0, vм=0.

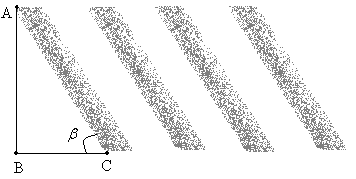

Ткань и металлизатор неподвижны, происходит напыление металла « в точку». На поверхности образца образуется металлический слой, представляющий собой тело, ограниченное сверху некоторой поверхностью, снизу основой для напыления (рис. 1а). Получить представление о форме поверхности можно по взаимному расположению линий уровня (рис. 1б).

Уравнение поверхности, ограничивающей металлический слой, имеет вид: ![]() , где (х0;у0) - координаты точки пятна напыления, которой соответствует наибольшая толщина слоя, численно равная А, p, q, r – постоянные, зависящие от режима напыления.

, где (х0;у0) - координаты точки пятна напыления, которой соответствует наибольшая толщина слоя, численно равная А, p, q, r – постоянные, зависящие от режима напыления.

а) а) |  б) б) |

| Рис.1. Поверхность, ограничивающая металлический слой (а) и её линии уровня (б). | |

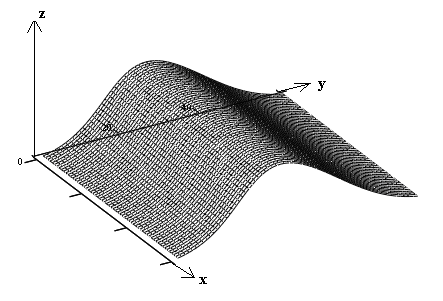

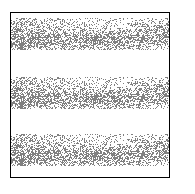

2) vт =0, vм0.

На поверхности ткани образуется металлический слой, ограниченный сверху цилиндрической поверхностью (рис. 2а), проекцией которой на плоскость Оху является полоса (рис. 2б). Ширина полосы численно равна диаметру пятна напыления. На ткани можно также получить сплошной металлический слой или сформировать рисунок из горизонтальных полос (рис. 2в).

а) а) |  б) б) |  в) в) |

| Рис. 2. Расположение металлических частиц в случае vт =0, vм0 | ||

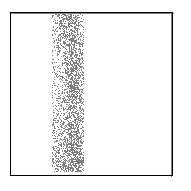

3) vт 0, vм=0.

На ткани формируется рисунок из вертикальных полос, ширина которых равна диаметру пятна напыления (рис.3)

|  |  |

| Рис. 3. Расположение металлических частиц в случае vт 0, vм=0 | ||

4) Ткань и металлизатор перемещаются vт 0, vм0. В зависимости от области применения металлизированных тканей были рассмотрены различные способы нанесения металлического слоя на поверхность тканей.

Если размеры ткани – основы для напыления ограничены и не превышают ![]() , где

, где ![]() и

и ![]() - соответственно длина и диаметр барабана, на котором закрепляется ткань, то в этом случае становится возможным напылять металлический слой по винтовой линии. Определяется величина сдвига s, характеризующая, на сколько миллиметров переместится металлизатор за один оборот барабана:

- соответственно длина и диаметр барабана, на котором закрепляется ткань, то в этом случае становится возможным напылять металлический слой по винтовой линии. Определяется величина сдвига s, характеризующая, на сколько миллиметров переместится металлизатор за один оборот барабана:

(5)

(5)

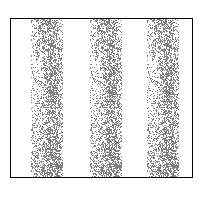

В зависимости от полученных значений выделим три случая:

1) сдвиг s больше диаметра пятна напыления dпн: s>dпн (рис. 4а). В этом случае металлические полосы не перекрываются. Напыление производится по винтовой линии, на ткани получается рисунок из наклонных металлических полос, тангенс угла наклона которых равен:

![]() . (6)

. (6)

2) сдвиг s равен диаметру пятна напыления dпн: s=dпн (рис. 4б). Тогда металлические полосы касаются друг друга.

3) сдвиг s меньше диаметра пятна напыления dпн: s<dпн (рис. 4в). Металлические полосы перекрываются на некоторую величину, которая зависит от величины сдвига. При некоторых значениях s на ткани можно получить равномерное заполнение поверхности ткани металлическими частицами.

а) а) |  б) б) |  в) в) |

| Рис.4. Расположение металлических частиц в случае vт 0, vм0 | ||

2. Размеры ткани – основы для напыления превышают ![]() . В литературе описаны примеры конструкций, позволяющих наносить металлический слой на ткани больших размеров. На данных конструкциях могут быть реализованы все вышеперечисленные способы нанесения покрытий.

. В литературе описаны примеры конструкций, позволяющих наносить металлический слой на ткани больших размеров. На данных конструкциях могут быть реализованы все вышеперечисленные способы нанесения покрытий.

Изменение толщины металлического слоя вдоль нитей основы или утка в зависимости от некоторого начального положения описывалось с помощью случайных функций Hj(x) и Hi(y). По их реализациям определены математическое ожидание и дисперсия.

Металлическая полоса представляет собой цилиндрическую поверхность, направляющая которой экспоненциальная кривая. Для определения величины сдвига, при котором на ткани образуется равномерный металлический слой, рассматривалась сумма n экспоненциальных функций, каждая из которых задана отрезке, длина которого равна диаметру пятна напыления. Число n зависит от ширины образца, а также от величины сдвига. Для получения равномерного слоя, необходимо добиться того, чтобы значение результирующей функции приближалось к постоянной величине, которая должна равняться требуемой толщине металлического слоя на ткани.

Третья глава посвящена имитационному моделированию характера расположения металлических частиц на поверхности ткани.

До выработки металлизированной ткани желательно зрительно оценить характер расположения частиц на ткани, поэтому в диссертации разработана имитационная модель и реализующий её комплекс алгоритмов и программ, предназначенных для визуализации объекта исследования. Новизна имитационной модели заключается в возможности исследования характера расположения металлических частиц при изменении условий напыления: расстояния от сопла до напыляемой поверхности; скорости продвижения ткани; скорости металлизатора; угла разлёта частиц; длины ткани.

В зависимости от того, какие значения принимают параметры, характеризующие условия напыления покрытий, на ткани формируются различные рисунки: вертикальные, горизонтальные, наклонные полосы, сплошной металлический слой. Полученное изображение позволяет спрогнозировать внешний вид ткани. Представленная имитационная модель также позволяет получить данные о величине сдвига металлизированных полос, величине перекрытия полос, числе полос напылённых за одну минуту, угле наклона полос.

Имея экспериментальные данные о значениях коэффициентов, входящих в выражение экспоненциальной функции с помощью разработанной методики, определяется величина сдвига экспоненциальной функции так, чтобы при прочих равных условиях на ткань наносился равномерный металлический слой.

В Костромском государственном технологическом университете на кафедре технологии художественной обработки материалов и технического сервиса собрана экспериментальная установка по нанесению металлических покрытий на различные конструкционные материалы. В состав установки для нанесения металлических покрытий входят: стенд для механизации процессов напыления; металлизационный аппарат промышленного образца ЭМ-6; комплект для электродуговой металлизации КДМ-2 на базе источника постоянного тока ТИМЕЗ-500; дополнительное оборудование.

Стенд предназначен для механизации процесса нанесения покрытий напылением на поверхность изделий и представляет собой сборно-сварную раму, на которой размещаются все остальные узлы и передачи. Конструкция стенда позволяет наносить металлические покрытия на поверхности тел вращения различной формы с максимальным диаметром 250 мм.

Четвёртая глава посвящена исследованию влияния параметров металлизации на образование металлического слоя и на гигроскопические свойства тканей.

В процессе металлизации первый слой металлических частиц распределяется по поверхности ткани, частично закрывая просветы между нитями, все последующие слои накладываются уже на первый слой напылённого металла. Поэтому в работе исследовался вопрос об изменении массы металла, осевшего на ткани в зависимости от номера напыляемого слоя. В качестве основы для напыления использованы ткани бытового назначения, распыляемый металл – алюминиевая проволока. В результате эксперимента получена зависимость массы металла, оседающего на ткани, от номера напыляемого слоя.

Был исследован вопрос об изменении количества металла, осевшего на ткани в зависимости от дистанции напыления. С увеличением расстояния количество металла, оседающего на ткани, уменьшается.

С целью проверки адекватности детерминированных моделей получены опытные образцы, представляющие собой реализации, характеризующие изменение толщины металлического слоя по площади напыления. После обработки экспериментальных данных получена матрица Zsr элементы которой zij – среднее значение толщины металлического слоя в точке (хi;уj). На рис. 5а представлена диаграмма изменения толщины металлического слоя по пятну напыления. Для наглядности построены линии уровня поверхности, ограничивающей металлический слой сверху (рис.5б).

а) а) |  б) б) |

Рис.5. Поверхность, ограничивающая металлический слой и её линии уровня

Каждая строка и столбец матрицы аппроксимированы экспоненциальными выражениями и с помощью критерия Фишера выполнена проверка адекватности полученных математических моделей экспериментальным данным.

На следующем этапе получены образцы металлизированных тканей с равномерным металлическим слоем. Для подтверждения правильности выбора величины s проведено исследование по определению поверхностной плотности ткани. Получено, что с ошибкой, не превышающей 6,5 % поверхностная плотность металлизированной ткани на различных участках одинакова.

В связи с тем, что одной из областей применения металлизированных тканей является медицинская промышленность, проведены эксперименты, позволяющие изучить влияние плотности напыления на водопоглощение и капиллярность ткани. Известно, что лён обладает уникальными медико- гигиеническим свойствами, поэтому в качестве основы для напыления были выбраны суровые льняные ткани полотняного переплетения, отличающиеся между собой поверхностной и линейной плотностью.

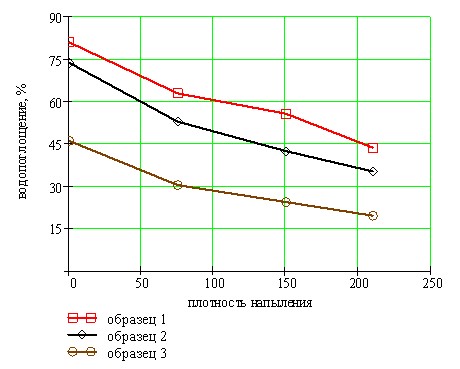

Результаты проведённого эксперимента по определению водопоглощения тканей с различной плотностью напыления представлены в таблице 1 и на рис. 6.

Таблица 1- Изменение водопоглощения тканей.

| Образец ткани | Поверхностная плотность ткани, г/м2 | Линейная плотность пряжи, текс | Водопоглощение ткани, % | ||||

| без напыления | с напылением | ||||||

| по основе | по утку | 75 г/м2 | 150 г/м2 | 210 г/м2 | |||

| №1 | 324 | 124 | 121 | 80,973 | 62,765 | 55,486 | 43,412 |

| №2 | 281 | 62 | 57 | 73,573 | 52,752 | 42,371 | 35,168 |

| №3 | 147,5 | 27 | 14 | 45,89 | 30,306 | 24,185 | 19,568 |

Рис.6. Зависимость водопоглощения тканей от плотности напыления

Анализируя полученные данные, делаем вывод, что наибольшим водопоглощением обладает ткань №1. Это объясняется тем, что она имеет самую большую плотность, и способна впитывать в себя больше жидкости. Водопоглощение металлизированной ткани складывается из водопоглощения самой ткани и пористости покрытия. Однако при нанесении металлического покрытия способность ткани поглощать воду снижается, так как частицы металла, образующего покрытие, уменьшают объем впитывающей структуры ткани.

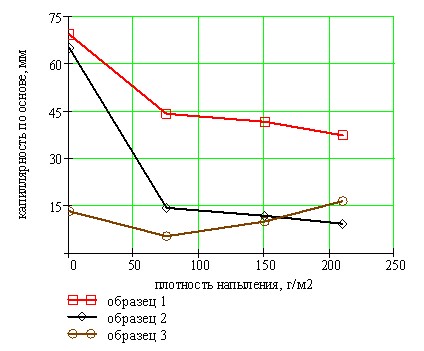

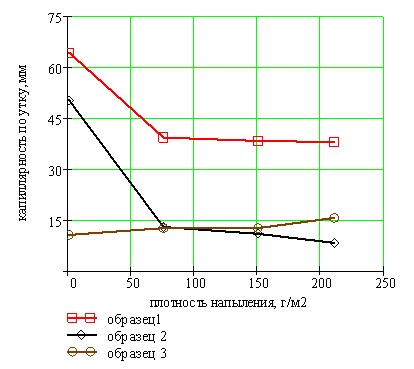

Проведено исследование капиллярности тканей, которая оценивалась высотой (мм) подъёма жидкости в пробе в течение 1 часа. Результаты исследований представлены в таблице 2, на рисунке 7.

Таблица 2- Изменение капиллярности тканей по основе и утку.

| Образец ткани | Капиллярность ткани, мм | |||

| без напыления | с напылением | |||

| 75 г/м2 | 150 г/м2 | 210 г/м2 | ||

| №1 (основа) | 69,333 | 44 | 41,667 | 37,333 |

| №2 (основа) | 65 | 14,333 | 11,667 | 9,333 |

| №3(основа) | 13 | 5,333 | 10 | 16,333 |

| №1 (уток) | 64,333 | 39,333 | 38,333 | 38 |

| №2 (уток) | 50,333 | 13 | 11 | 8,333 |

| №3 (уток) | 10,667 | 12,667 | 12,667 | 15,667 |

а) по основе а) по основе |  б) по утку б) по утку |

Рисунок 7 – Изменение капиллярности тканей в зависимости от плотности напыления

С увеличением плотности напыления капиллярность тканей №1 и №2 уменьшается, а ткани №3 незначительно увеличивается. Это можно объяснить тем, что с одной стороны металлические частицы покрытия забивают капилярные поры ткани, тем самым, снижая впитываемость ткани. С другой стороны металлическое покрытие, обладая пористостью, частично закрывает просветы, что приводит к незначительному росту капиллярности.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ И ОБЩИЕ ВЫВОДЫ

1. Анализ источников информации показал, что одной из причин, ограничивающих применение метода электродуговой металлизации, является неравномерность распределения частиц в металло-воздушной струе. Отсутствие математических моделей приводит к интуитивному управлению процессом, что отражается на производительности и качестве выпускаемого продукта.

2. Дано математическое описание распределения металлических частиц в металло-воздушном факеле и на ткани.

3. Предложена вероятностная модель попадания металлической частицы на различные участки тканей главных переплетений в пределах одного раппорта, позволяющая в частности, прогнозировать потери металла, обусловленные попаданием частицы между нитями.

4. Создание детерминированных моделей распределения металлических частиц по поверхности ткани, позволяющих проектировать характер расположения частиц на ткани в зависимости от скорости продвижения ткани и скорости металлизатора. Даны рекомендации, позволяющие нанести на ткань равномерный по толщине металлический слой.

5. Получена формула для расчёта угла наклона металлизированной полосы в зависимости от сдвига s и диаметра барабана.

6. Разработана имитационная модель, дающая возможность визуализации характера расположения металлических частиц при изменении условий напыления.

7. Получены зависимости массы металлизированной полосы от расстояния напыления, количества напылённых слоёв.

8. Проанализировано расположение частиц по ткани для различных значений сдвига s и выявлено, что математическое описание распределения металлических частиц по ткани верно отражает фактическое расположение частиц.

9. Экспериментальные исследования образцов льняных тканей показали, что нанесение различного количества металла приводит к существенным изменениям гигроскопических свойств тканей.

10. Результаты работы получили положительную оценку в ЗАО КНИИЛП, образцы металлизированной ткани были приняты на рассмотрение в первую городскую больницу г. Костромы.

Основное содержание работы отражено в следующих публикациях:

В изданиях, включённых в «Перечень…» ВАК:

1. Землякова И.В. Концептуальная модель получения металлизированной ткани медицинского назначения/ И.В.Землякова, Т.А.Чебунькина, В.А. Гусев, А.Б.Смирнов// Текстильная промышленность. – 2008. - №7-8.-С.36-37.

2. Чебунькина Т.А. Математическое описание распределения толщины металлизированного покрытия, полученного методом электродуговой металлизации/ Т.А.Чебунькина, И.В.Землякова, А.Б.Смирнов //Изв.вузов: Технология текстильной промышленности. – 2009. - №4С. – С.13-15.

3. Чебунькина Т.А. Математическое описание расположения металлических частиц на поверхности ткани / Т.А.Чебунькина, И.В.Землякова// Изв.вузов: Технология текстильной промышленности. – 2009. - №6. – С.13-15.

В других изданиях:

4. Чебунькина Т.А. Математическая модель распределения металлических частиц внутри металло-воздушного факела/ /Вестник КГТУ. – 2009. - №21. – С.58-59.

5. Гусев В.А. Математическое моделирование распределения металлических частиц на ткани/В.А.Гусев, И.В.Землякова, Т.А.Чебунькина// Математические методы в технике и технологиях. – ММТТ-20: сб.трудов ХХ межд.науч.конф./Яросл. гос.техн.ун-т.-Ярославль.-2007.- т.5.-С.206-207.

6. Землякова И.В. Детерминированная математическая модель распределения металлических частиц по поверхности тканей / И.В.Землякова, Т.А.Чебунькина // Математические методы в технике и технологиях – ММТТ-21: сб.трудов ХХI межд.науч.конф./Саратов.-2008.-т.5.-С.31-32.

7. Землякова И.В. Прогнозирование распределения металлических частиц на ткани, вырабатываемой методом электродуговой металлизации / И.В.Землякова, Т.А.Чебунькина// Современные наукоёмкие технологии и перспективные материалы текстильной и лёгкой промышленности

(Прогресс – 2008): тез.докладов межд.науч-техн. конф.Ч.1.- ИГТА - Иваново. – 2008.-С.169-171.

8. Чебунькина Т.А. Математическое моделирование процесса получения металлизированной ткани/ Современные технологии и оборудование текстильной промышленности (Текстиль-2008): тез.докладов межд.науч-техн. конф./МГТУ им. А.Н.Косыгина. - М.-2008.-С.106.

9. Гусев В.А. Оценка коэффициента использования металла при электродуговой металлизации/ В.А.Гусев, Т.А.Чебунькина, И.В.Землякова// Современные наукоёмкие инновационные технологии развития промышленности региона (Лён-2008):сб.трудов межд. науч-техн. конф./КГТУ. – Кострома.-2008.-С.95-96.

10. Землякова И.В. Описание полёта частицы в двухфазном потоке с помощью системы случайных величин/ И.В.Землякова, Т.А.Чебунькина// Математические методы в технике и технологиях – ММТТ-22: сб.трудов ХХII межд.науч.конф./Псков. гос. политехн. ин-т. - Псков.-2009.- т.10.-С.154-155.

11. Чебунькина Т.А. Отделка текстильных материалов методом электродуговой металлизации// Современные технологии и оборудование текстильной промышленности (Текстиль-2009): тез.докладов межд.науч-техн. конф./МГТУ им. А.Н.Косыгина. - М.-2009.-С.206-207.

12. Чебунькина Т.А. Проблемы контроля качества металлизированных тканей. // Актуальные проблемы проектирования и технологии изготовления текстильных материалов специального назначения (ТЕХТЕКСТИЛЬ-2010): сб. материалов всероссийской научно-технической конференции с международным участием. – Димитровград: ДИТУД, 2010. – с. 134-135.