Гидродинамика и массообмен на вихревых ректификационных ступенях при переработке растительного сырья

На правах рукописи

КУСТОВ АЛЕКСАНДР ВЛАДИМИРОВИЧ

ГИДРОДИНАМИКА И МАССООБМЕН НА ВИХРЕВЫХ РЕКТИФИКАЦИОННЫХ СТУПЕНЯХ ПРИ ПЕРЕРАБОТКЕ РАСТИТЕЛЬНОГО СЫРЬЯ

05.21.03 – Технология и оборудование химической переработки

биомассы дерева; химия древесины

Автореферат диссертации на соискание учёной степени

кандидата технических наук

Красноярск – 2009

Работа выполнена в ГОУ ВПО «Сибирский государственный технологический университет» на кафедре «Машины и аппараты промышленных технологий»

Научный руководитель:

доктор технических наук, профессор Войнов Николай Александрович

Официальные оппоненты:

доктор технических наук, профессор Левин Борис Давидович

кандидат технических наук, доцент Фереферов Михаил Юрьевич

Ведущая организация ГОУ ВПО «Казанский государственный

технологический университет»

Защита диссертации состоится «29» января 2010 года в 10.00 часов на заседании диссертационного совета Д 212.253.01 при Сибирском государственном технологическом университете по адресу: 660049, г. Красноярск, пр. Мира, 82.

Отзывы на автореферат с заверенной подписью просим направлять в двух экземплярах ученому секретарю диссертационного совета по адресу: 660049, г. Красноярск, пр. Мира, 82, СибГТУ.

С диссертацией можно ознакомиться в библиотеке Сибирского государственного технологического университета

Автореферат разослан « » декабря 2009 года

Ученый секретарь диссертационного совета,

д.т.н., доцент Е.В. Исаева

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ [1]

Актуальность работы. Ректификация широко используется: в технологиях комплексной переработки древесины; в лесохимической промышленности при получении продуктов потребления; при восстановлении экстракционных растворов в процессах извлечения биологически активных веществ из растительного сырья; в технологии химической переработки древесины при производстве этанола; при переработке нарастающих природных отходов древесины газификацией и использования синтез-газа для получения биополимера на стадии регенерации растворителей (хлористый метилен, гипохлорит натрия, гексан и т.д.), где востребованы высокоэффективные и производительные ректификационные колонны.

В основном, разделению и очистке подлежат многокомпонентные смеси, как правило, азеотропные, имеющие близкую температуру кипения (гидролизный этиловый спирт, техническая уксусная кислота, метанол сырец, хлороформ - метанол, гексан - дихлорметан). Высокий расход теплоносителей, низкая разделяющая способность контактных ступеней, большие габариты и металлоемкость колонн, существенные потери продуктов переработки из-за недостаточно полного разделения смесей, вследствие несовершенства дефлегматоров, а также проблемы, связанные с достижением вакуума из-за высокого сопротивления, требуют совершенствования ректификационного оборудования и поиска новых эффективных контактных устройств. В ряде случаев, необходимы мобильные малотоннажные установки для производств небольшой производительности (ректификация эфирного и талового масла, растворителей в процессах экстракции биомассы древесины, очистка этилового спирта технического), обладающие быстрой настройкой на новые смеси. В этой связи, разработка высокоэффективных неметаллоемких контактных ступеней, позволяющих интенсифицировать процесс разделения при сравнительно низком гидравлическом сопротивлении, является актуальной.

Анализ возможных путей интенсификации массопередачи в системе газ - жидкость показывает, что использование для проведения таких процессов конструкций барботажных аппаратов не обеспечивает существенного повышения удельной производительности, эффективности и технологической гибкости установок. В связи с этим, применение центробежного ускорения является наиболее простым способом интенсификации тепло- и массообмена. Вращение потока способствует дроблению пузырьков газа на ступени и предотвращает капельный унос.

Вихревые ректификационные колонны не уступают по своим массообменным параметрам установкам насадочного типа, однако, более производительны, менее металлоемки и масштабируемы, обладают широким диапазоном устойчивой работы, предотвращают новообразование примесей, за счет небольшого объема жидкости на ступени и малого времени пребывания смеси в зоне контакта. При достижении сравнительно низкого сопротивления на вихревой ступени, эти аппараты способны работать под вакуумом, обеспечивают высокую производительность и позволяют, за счет снижения температуры, увеличить летучесть компонентов (например, при очистке этанола и метанола), а также предотвратить новообразование эфиров и альдегидов в производстве гидролизного спирта, обеспечивая тем самым высокие показатели качества и выхода продукта.

Несмотря на обширную информацию по результатам исследования вихревых контактных аппаратов, ее явно недостаточно, а сообщения по конструированию вихревых контактных ступеней с низким гидравлическим сопротивлением, в большей степени, носят рекламный характер.

Основной концепцией разработки вихревых устройств в представленной работе является обеспечение минимального гидравлического сопротивления контактной ступени при сохранении на ней вращения паро-жидкостной смеси.

Цель работы. Разработка вихревых контактных ректификационных ступеней с низким гидравлическим сопротивлением, высокой производительностью; создание спиртовой колонны для очистки гидролизного этилового спирта.

Задачи исследования:

- Изучить гидродинамику вихревых контактных ступеней с осевыми и тангенциальными завихрителями и установить: режимы течения газо-жидкостной смеси, зависимости гидравлического сопротивления, газосодержания, диаметра пузырьков пара, межфазной поверхности, высоты слоя от конструктивных и технологических параметров.

- Исследовать процесс ректификации гидролизного этилового спирта в многоступенчатой ректификационной колонне.

- Апробировать результаты исследования, для чего разработать: вихревые контактные ступени c осевыми и тангенциальными завихрителями, встроенный дефлегматор и многоступенчатую спиртовую колонну.

- Провести анализ показателей ректификационной колонны с вихревыми контактными ступенями для смеси дихлорметан - гексан, используемой в производстве биополимера на синтез-газе, получаемого из древесных отходов.

Научная новизна работы.

Выявлена зависимость для расчета скорости пара (газа) в каналах завихрителя, обеспечивающая начало вращения газо-жидкостной смеси на ступени, установлены режимы течения и их границы.

Получена зависимость угловой скорости вращения жидкости на контактной ступени и установлено, что она переменна по ее радиусу.

Предложено уравнение для расчета коэффициента сопротивления и показано, что наибольшее влияние на него оказывает составляющая, вызванная турбулентностью струй пара. Вклад в общее сопротивление контактной ступени: сухой контактной ступени – 60 65 %; столба жидкости – 25 30 %; трения газожидкостных слоев – 15 %.

Установлены зависимости для определения газосодержания и диаметра пузырьков газа в газо-жидкостном слое, а также предложено уравнение, позволяющее рассчитывать число единиц переноса при ректификации.

Практическая значимость. Разработаны образцы тангенциальных и осевых завихрителей, обеспечивающие вращение газо-жидкостной смеси на ступени при низком гидравлическом сопротивлении.

Разработан встроенный дефлегматор, позволивший улучшить степень очистки гидролизного этилового спирта, и получены исходные данные для проектирования.

Создана спиртовая ректификационная колонна с вихревыми контактными устройствами и наработана опытная партия очищенного спирта этилового ректификованного технического с концентрацией примесей в 2,0 2,6 раза сниженной в сравнении с исходным продуктом.

Защищена патентом вихревая контактная ступень с центральным перетоком и осевым завихрителем.

Апробация работы. Результаты работы были представлены: на Международной научно-практической конференции «Проблемы ускоренного воспроизводства и комплексного использования лесных ресурсов» (Воронеж, 2006 г.); Всероссийской конференции «Новые достижения в химии и химической технологии растительного сырья» (Барнаул, 2006, 2009 гг.); Всероссийских научно – практических конференциях «Лесной и химический комплекс – проблемы и решения» (Красноярск, 2006 – 2009 гг.).

Публикации работы. По материалам диссертации опубликовано 13 работ, из них: 5 статей в рецензируемых журналах и 1 патент РФ.

Структура работы. Диссертация состоит из введения, пяти глав, выводов и списка использованных литературных источников. Работа изложена на 144 страницах машинописного текста, содержит 64 рисунков и 16 таблиц. Список цитируемой литературы насчитывает 128 источников. Работа выполнена в рамках плановой тематики научно-исследовательской работы СибГТУ.

СОДЕРЖАНИЕ РАБОТЫ

Введение. Во введении обоснована актуальность работы, ее цель и задачи, показана научная новизна и практическая значимость проводимых исследований.

В первой главе приведен анализ процессов ректификации в технологических линиях по переработке растительного сырья, представлены состав смесей, требующих разделения, и конструкции контактных устройств. На основании этого сделан вывод о перспективности использования вихревых контактных ступеней в производствах по переработке биомассы древесины. Представлен анализ работ по гидродинамике и массообмену в барботажных и вихревых устройствах.

Во второй главе исследованы конструкции завихрителей, используемые в работе (таблица 1) в одинаковых условиях: расход газа (пара) изменялся до 40 м3/ч; в качестве рабочих жидкостей использовались этиловый спирт - вода, этиловый спирт ректификованный технический (гидролизный), дихлорметан - гексан, вода с добавкой глицерина. Плотность жидкости составила 612 1000 кг/м3; коэффициент динамической вязкости жидкости - (0,7 1,35)·10-3 Па·с; концентрация этанола измерялась по показаниям рефрактометра, ареометра, а также – на газовом хроматографе Кристалл 2000-М (колонка - 50 м, диаметр – 0,32 мм).

Таблица 1 - Геометрические параметры исследованных завихрителей

| Тип исследованного завихрителя | Rз, мм | n, шт. | 0, мм | , град | l,мм |

| Осевой плоский завихритель с наклонными каналами | 44 | 15-60 | 1 | 45 | 5-10 |

| Осевой плоский завихритель с радиальными каналами | 44; 65 | 9-36 | 0,7-2 | 30 | 5-15 |

| Осевой конический завихритель с радиальными каналами | 44 | 16 | 0,7-3 | 5-36 | |

| Тангенциальный завихритель с параллельными каналами | 20- 65 | 9-50 | 0,7-2 | 20-50 | 8 |

| Тангенциальный завихритель с коническими каналами | 65 | 50 | 1,2-2 | 20 | 5 |

| Тангенциальный завихритель с профилированными каналами | 44 | 8 | 3 | 20 | 3,5 |

| Примечание: Rз – радиус завихрителя; n – число каналов; 0 – ширина канала; - угол наклона канала; l – длина канала. | |||||

В третьей главе приведены исследования гидродинамики вихревых контактных ступеней.

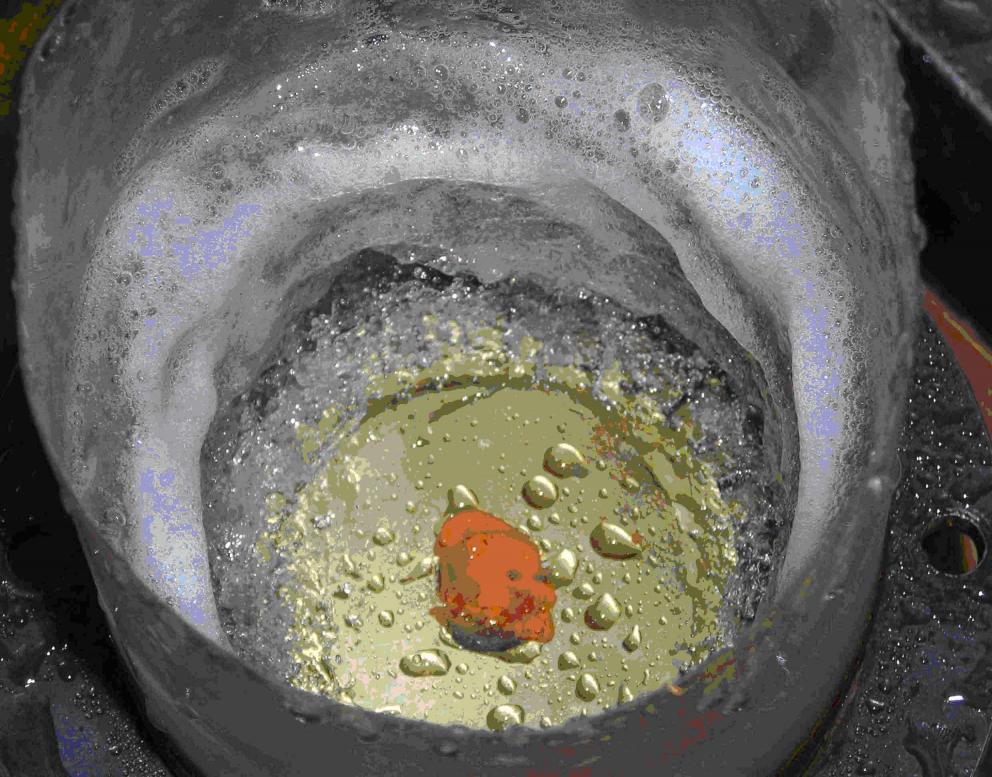

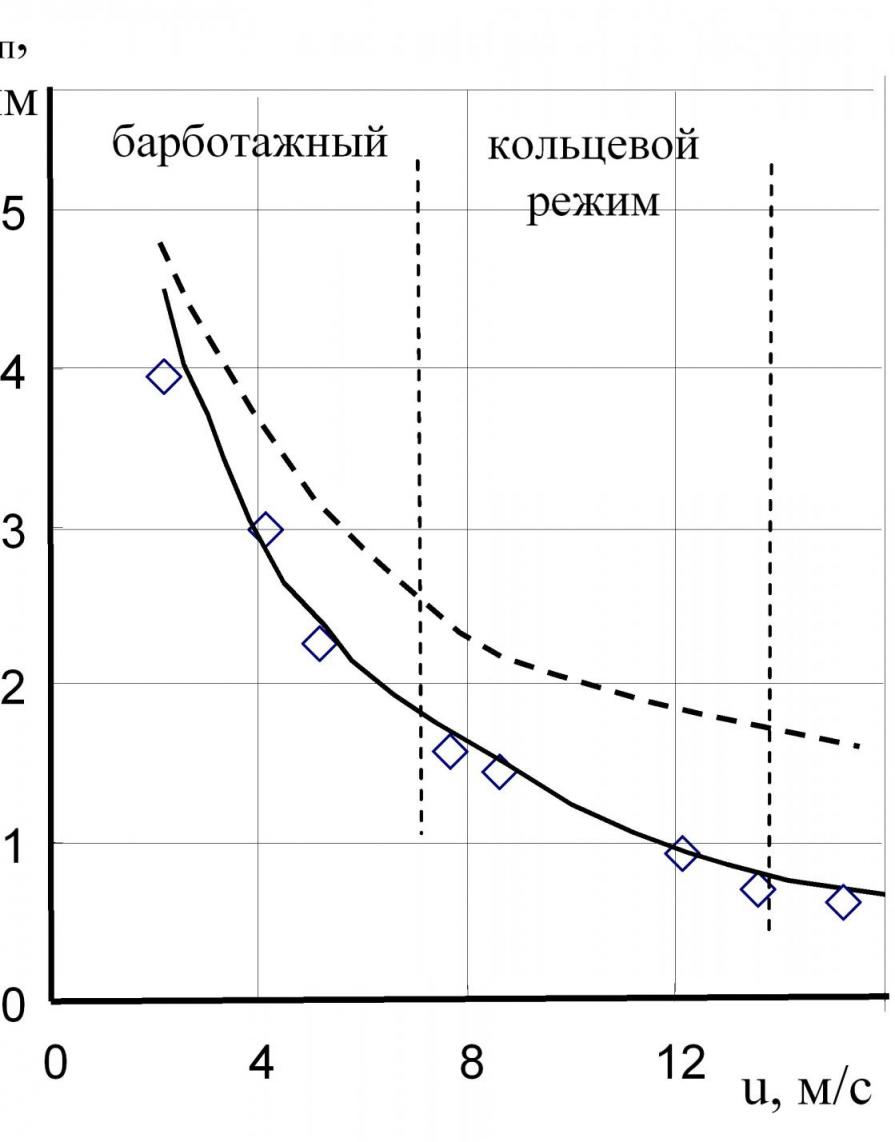

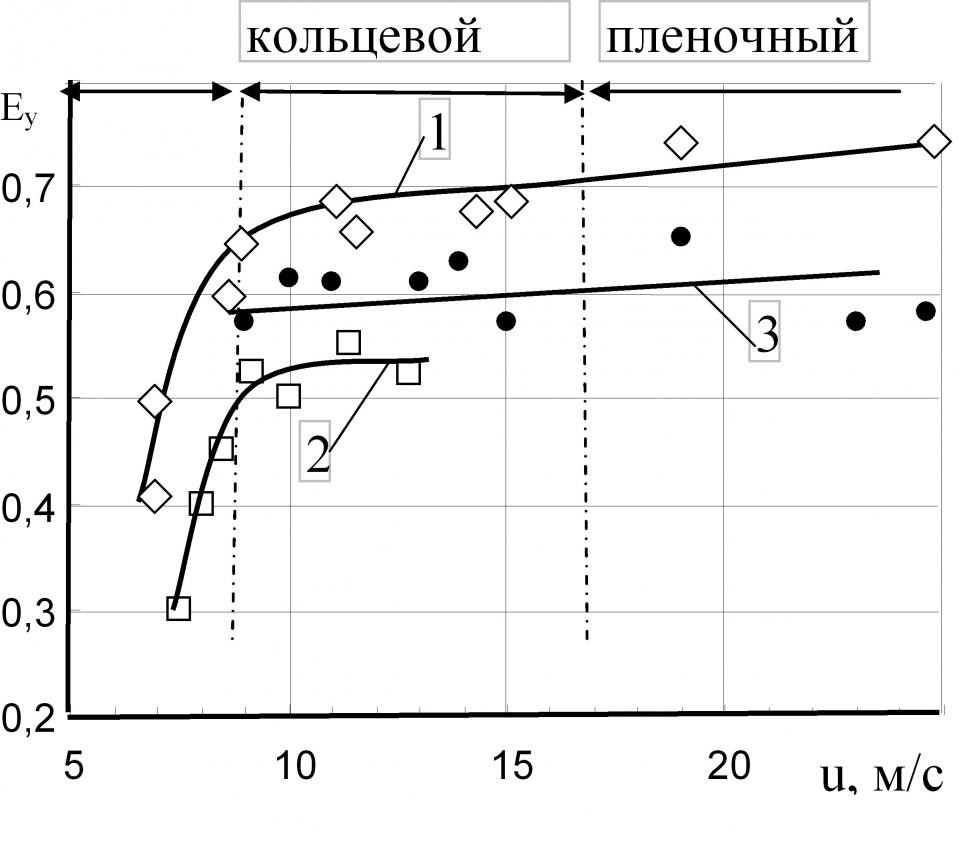

Режимы течения. Характерные режимы течения на контактной вихревой ступени представлены на рисунке 1.

а б в

а – пенный; б – кольцевой; в – пленочный.

Рисунок 1 – Режимы газо-жидкостной смеси на ступени при диаметре ступени Dс = 114 мм и радиусе завихрителя Rз = 44 мм

При малых расходах газа (пара) наблюдается барботажный режим течения, характеризующийся перемещением одиночных пузырей в жидкости, форма которых зависит от геометрической размеров канала.

С увеличением расхода газа наблюдается струйное течение, переходящее затем в пенный режим, при котором отсутствует граница между жидкостью и струями газа, образуется сплошная подвижная пена (рисунок 1а).

При достижении критической скорости газа в каналах (uк) возникает кольцевой режим, сопровождающийся вращением газо-жидкостного слоя с полостью, визуально фиксируемой при диаметре у основания 20 мм. При наличии всей жидкости на стенке ступени в виде вращающегося слоя толщиной 5 15 мм наблюдается пленочный режим течения (рисунок 1 в).

Для получения развитой межфазной поверхности при низкой скорости газа в каналах, и, следовательно, невысоком гидравлическом сопротивлении, наибольший интерес представляет кольцевой режим течения.

Скорость вращения газо-жидкостного слоя. Экспериментальные значения угловой скорости представлены на рисунке 2. Согласно данным, наблюдается равномерное движение смеси на ступени. Величина угловой скорости газо-жидкостных слоев уменьшается с увеличением расстояния от завихрителя, что свидетельствует о наличии трения между вращающимися слоями.

Исходя из теоремы об изменении кинетического момента, связь между угловой скоростью газо-жидкостного слоя на ступени и ее конструктивными параметрами получена из выражения:

![]() , (1)

, (1)

где J – момент инерции, кг м2 с-1.

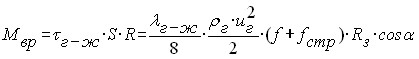

Момент, обеспечивающий вращение газо-жидкостного слоя на ступени с тангенциальным завихрителем:

, (2)

, (2)

где г-ж – касательные напряжения, H/м2; S – поверхность контакта, м2; ![]() – коэффициент гидравлического сопротивления на межфазной поверхности; г – плотности газа, кг/м3; uг – среднерасходная скорость газа, м/c; f – площадь сечения каналов, м2; Rз – радиус завихрителя, м;

– коэффициент гидравлического сопротивления на межфазной поверхности; г – плотности газа, кг/м3; uг – среднерасходная скорость газа, м/c; f – площадь сечения каналов, м2; Rз – радиус завихрителя, м; ![]() – угол наклона стенки канала к касательной окружности завихрителя, градус.

– угол наклона стенки канала к касательной окружности завихрителя, градус.

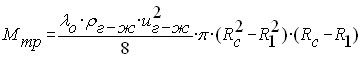

Момент сил трения о стенки и дно ступени:

, (3)

, (3)

где uг-ж – среднерасходная скорость газо-жидкостной смеси, м/c; Rс – радиус ступени, м; R1 – радиус внутренней полости, м; ![]() – коэффициент гидравлического сопротивления на стенке; г-ж – плотность газо-жидкостной смеси, кг/м3.

– коэффициент гидравлического сопротивления на стенке; г-ж – плотность газо-жидкостной смеси, кг/м3.

При переходе из пенного режима в кольцевой uг = uк, для закрытой системы уравнение (1) преобразуется к виду:

. (4)

. (4)

Величина угловой скорости, рассчитанная по уравнению (4), существенно отличается от опытных значений. Это обусловлено тем, что при выводе зависимости не учитывались касательные напряжения между вращающимися слоями пены. В этой связи, газо-жидкостный слой на ступени нельзя рассматривать как твердое тело. Коэффициент проскальзывания составил К = w/wоп = 2,5 3,0.

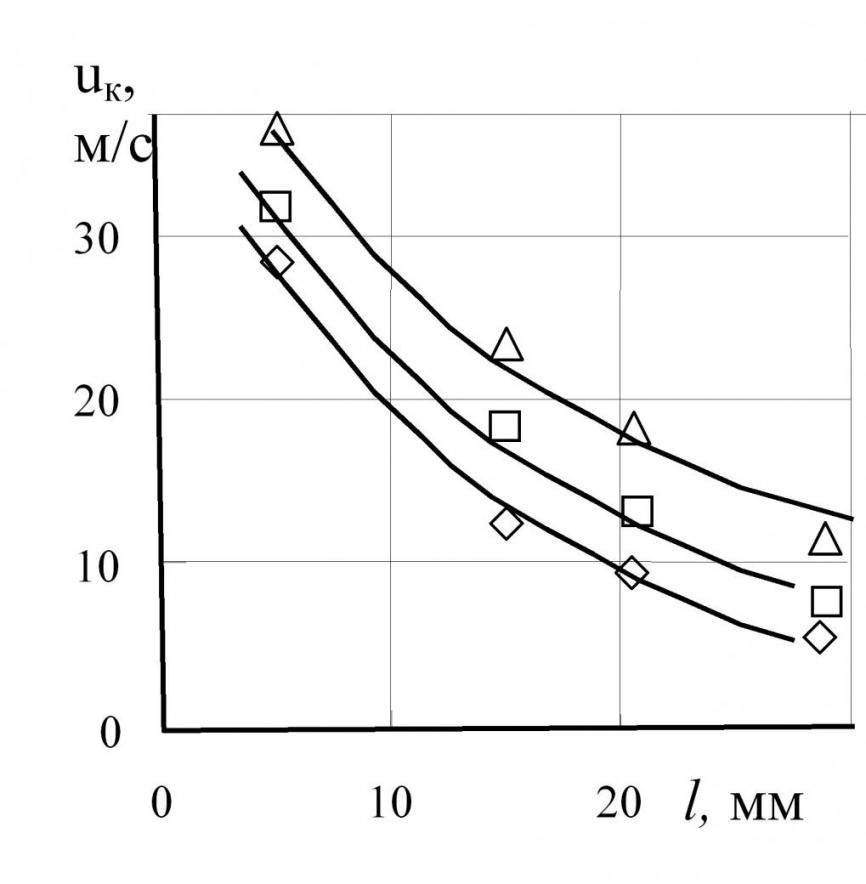

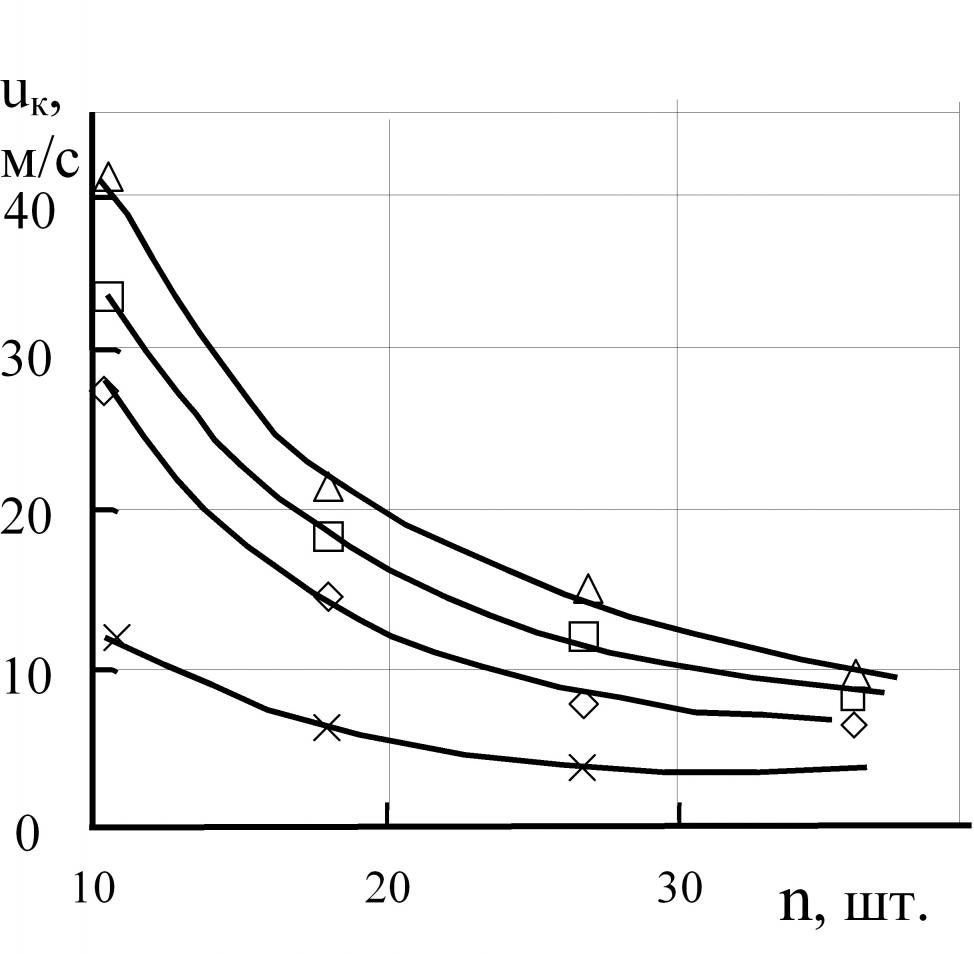

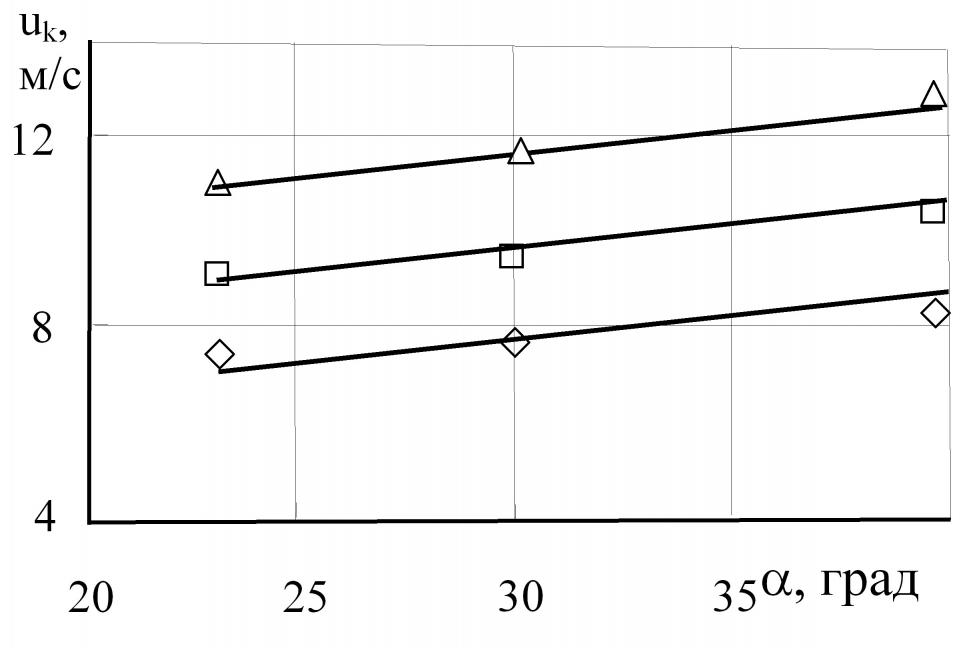

Критическая скорость газа в каналах завихрителя. Характерные зависимости изменения скорости газа, при которой начинается вращение, от конструктивных параметров ступени представлены на рисунках 3 и 4.

Как показал анализ экспериментальных данных, на критическую скорость газа оказывают влияние геометрические размеры завихрителя, конструктивное оформление контактной ступени и силы вязкого трения.

С увеличением суммарной площади каналов завихрителя, переход в кольцевой режим течения осуществляется при меньшей скорости газа, что обусловлено ростом поверхности контакта газа с жидкостью.

а б

в г

Экспериментальные точки: а – ![]() – n = 36 шт.;

– n = 36 шт.; ![]() – 18 при V =200 мл; б –

– 18 при V =200 мл; б – ![]() – V = 100 мл,

– V = 100 мл, ![]() – 200,

– 200, ![]() – 300 при n = 36 шт., 0 = 1 мм.; в –

– 300 при n = 36 шт., 0 = 1 мм.; в – ![]() – 0 = 1 мм, V = 100 мл;

– 0 = 1 мм, V = 100 мл; ![]() – 1, 200;

– 1, 200;

![]() – 1, 300;

– 1, 300; ![]() – 2, 100; г – тангенциальный завихритель.

– 2, 100; г – тангенциальный завихритель.

Рисунок 3 – Зависимость критической скорости газа (uк) от технологических и конструктивных параметров (Rз, l, n, 0) ступени с осевым плоским завихрителем

С нарастанием объема жидкости на ступени требуется повышение скорости газа в каналах завихрителя для обеспечения вращательного движения.

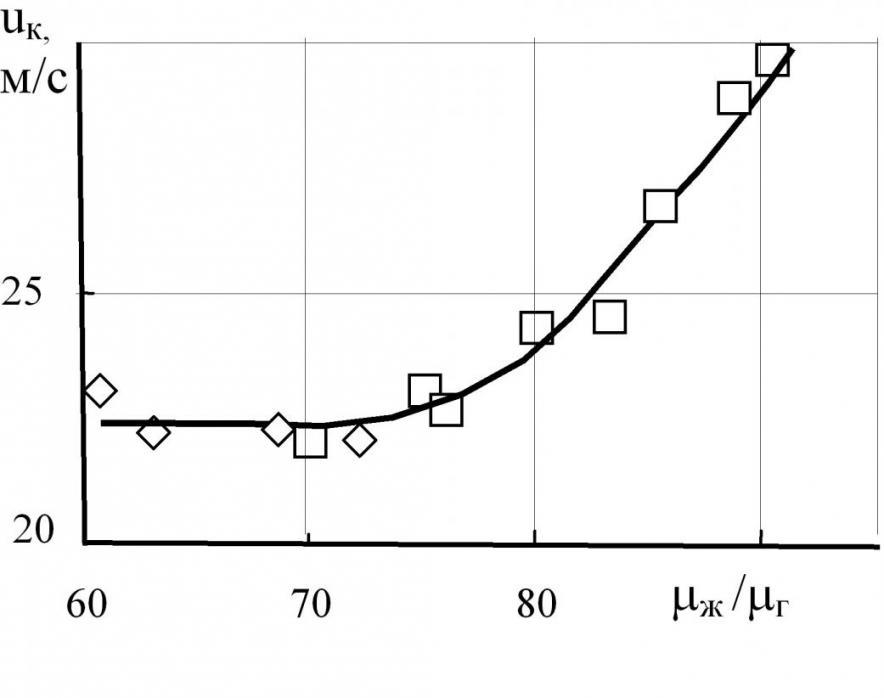

Увеличение угла наклона каналов в тангенциальном завихрителе и динамического коэффициента вязкости жидкости также приводит к росту критической скорости газа в каналах, рисунок 4.

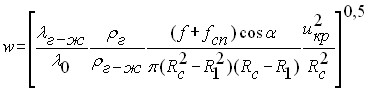

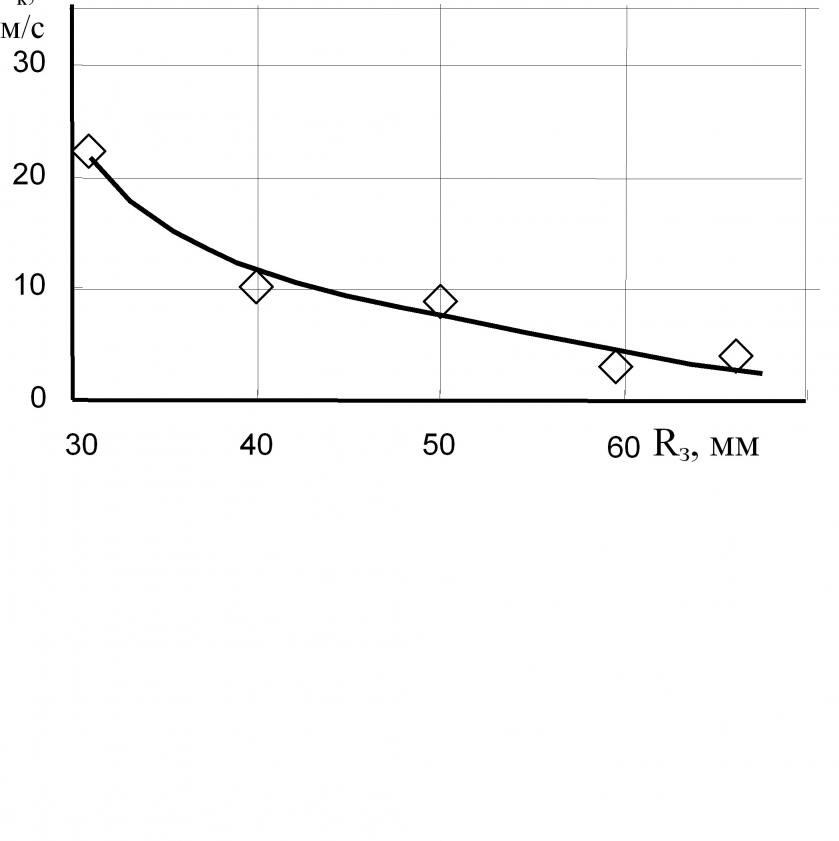

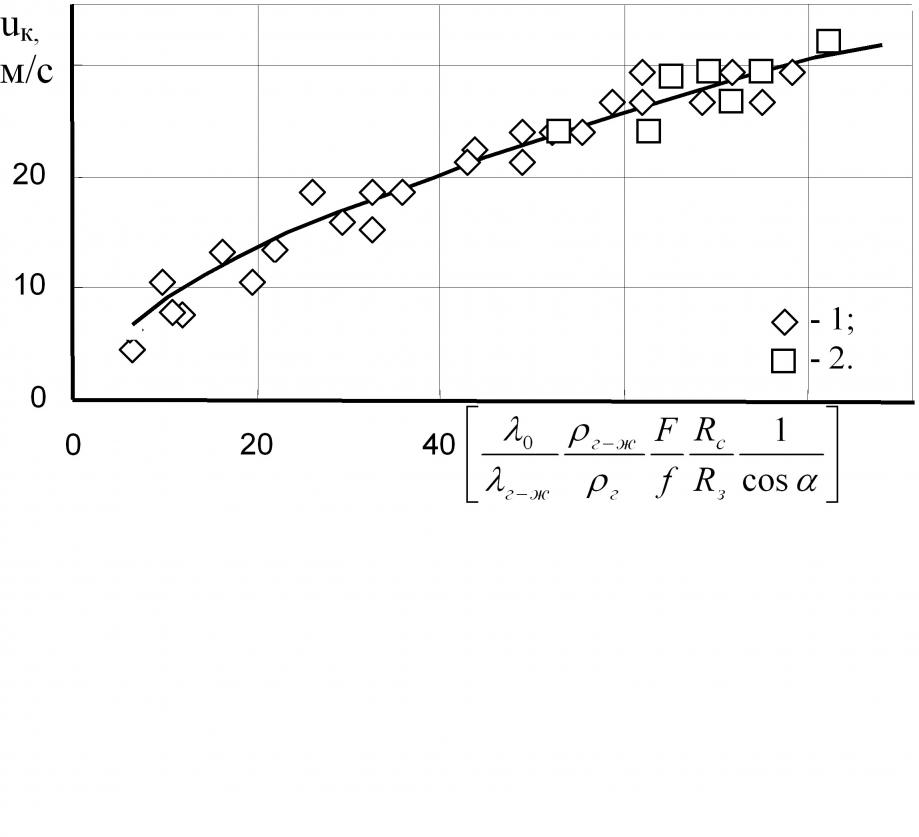

Для расчета критической скорости газа на основе уравнения (4) получено соотношение:

uк = 3,2 , (5)

, (5)

где поверхность контакта газо-жидкостного слоя о стенку ступени рассчитывалась как F1 = DcH и f = nl0.

Как показала обработка экспериментальных данных (рисунок 5), опытные значения uк согласуются с расчетными (линия на рисунке 5) с относительной погрешностью ±15 %.

а б

![]() – V = 100 мл;

– V = 100 мл; ![]() – 200;

– 200; ![]() – 400.

– 400. ![]() – вода при температуре 10 - 60 оС;

– вода при температуре 10 - 60 оС;

![]() – эмульсия глицерина; этанол-вода.

– эмульсия глицерина; этанол-вода.

Рисунок 4 – Зависимость критической скорости газа от угла наклона каналов (а) и коэффициента динамической вязкости жидкости (б) на ступени при Rз = 44 мм, 0 = 2 мм, n = 36 шт.

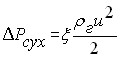

Гидравлическое сопротивление контактной ступени. Сопротивление ступени определялось в виде:

![]() . (6)

. (6)

Сопротивление сухой ступени:

, (7)

, (7)

где – коэффициент сопротивления.

V = 100 600 мл, Rз = 44 65 мм, n = 18 50 шт., 0 = 1 3 мм, l = 5 10 мм,

Rc = 55 74 мм.

![]() - вода - воздух;

- вода - воздух; ![]() - ректификация гидролизного спирта.

- ректификация гидролизного спирта.

Рисунок 5 – Зависимость критической скорости газа от параметров тангенциального завихрителя f/F = 0,051

Сопротивление орошаемой ступени:

![]() , (8)

, (8)

где P – потери напора, вызванные касательными напряжениями на межфазной поверхности, Па.

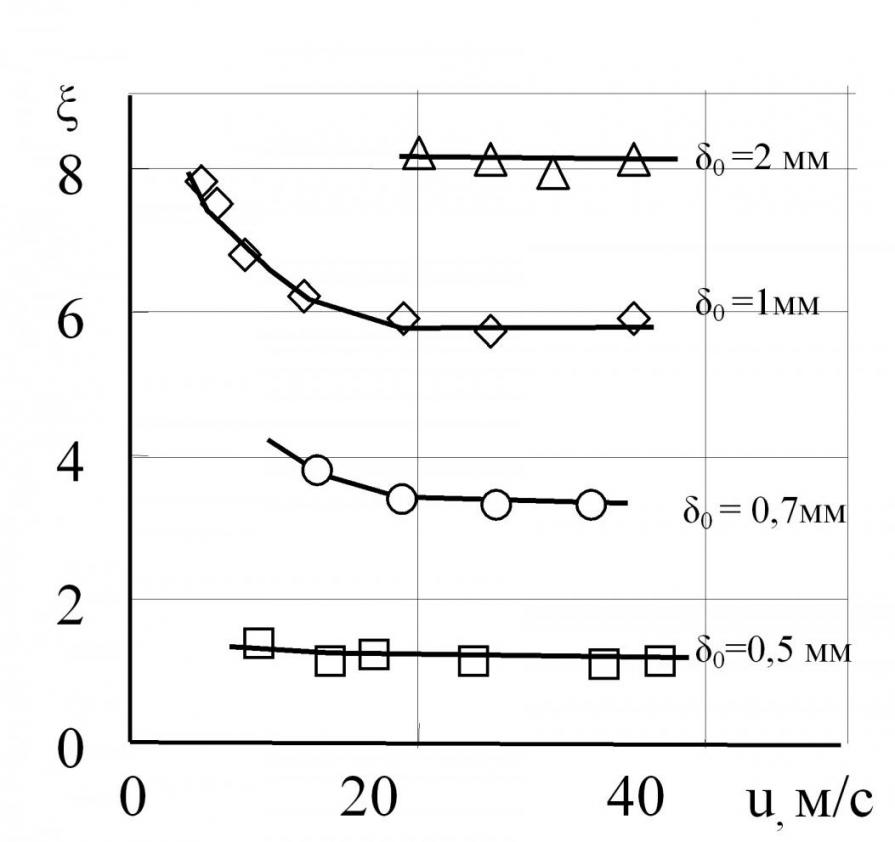

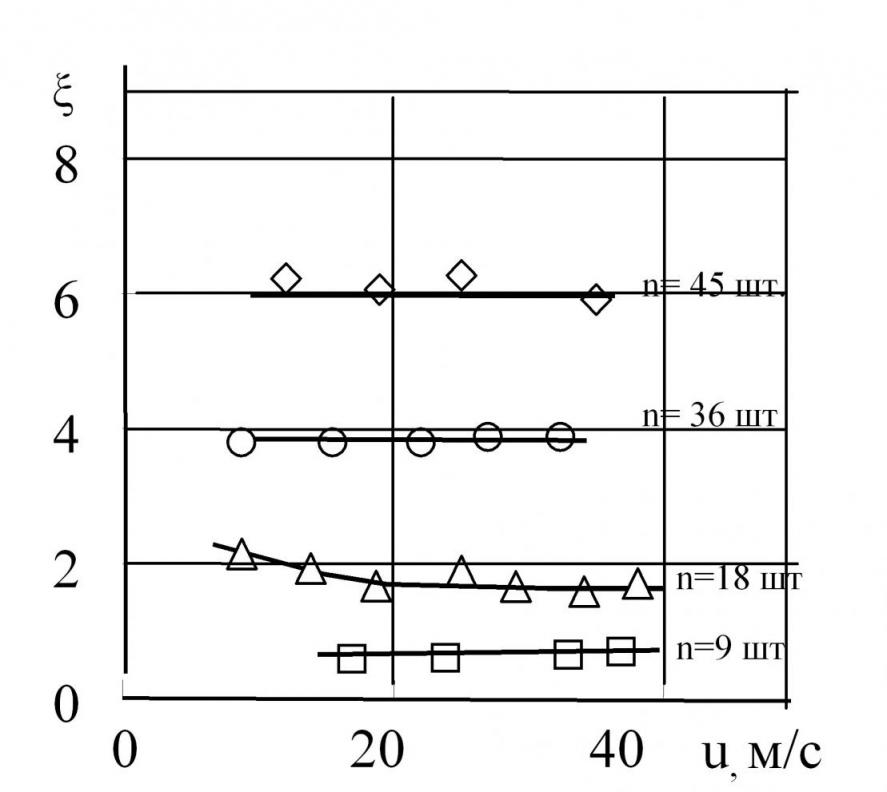

Характерные зависимости коэффициента сопротивления сухой ступени от скорости газа представлены на рисунке 6. Величина возрастает с увеличением количества каналов завихрителя, их ширины и при Reг > 1500 автомодельна от скорости газа.

а б

а) n = 45 шт; б) 0 = 1 мм.

Рисунок 6 – Величина коэффициента сопротивления сухой ступени с тангенциальным завихрителем в зависимости от скорости газа при Dс = 120 мм, Rз = 44 мм, l = 8 мм, = 23о

Влияние ширины канала на коэффициент сопротивления связано с изменением масштаба вихрей, образованных после распада струй газа. Увеличение с повышением количества каналов обусловлено турбулентностью потока и совместным влиянием струй.

Как установлено экспериментально, коэффициент сопротивления завихрителя 0,75, и Rз-2,5. Конструктивные параметры и Rз определяют величину вращающего момента, который с увеличением радиуса и уменьшением угла наклона каналов возрастает, что приводит к дроблению вихрей и снижению их масштаба турбулентности, а, следовательно, и к уменьшению коэффициента сопротивления контактной ступени.

Обработка экспериментальных данных согласно зависимости:

= вх + вых + г + тур, (9)

позволила получить выражение для расчета коэффициента сопротивления ступени, вызванного турбулентностью потока (Re > 1500) в виде

![]() . (10)

. (10)

Вклад коэффициентов сопротивления в общую величину показан на рисунке 7. Наибольшее влияние на сопротивление вихревой ступени оказывает величина тур.

Величина коэффициента сопротивления, зависящая от направления движения потока газа, для завихрителя с параллельными каналами и плоской кромкой, составила г = 0,6, а для устройства с коническими каналами и острой кромкой – г = 0,2.

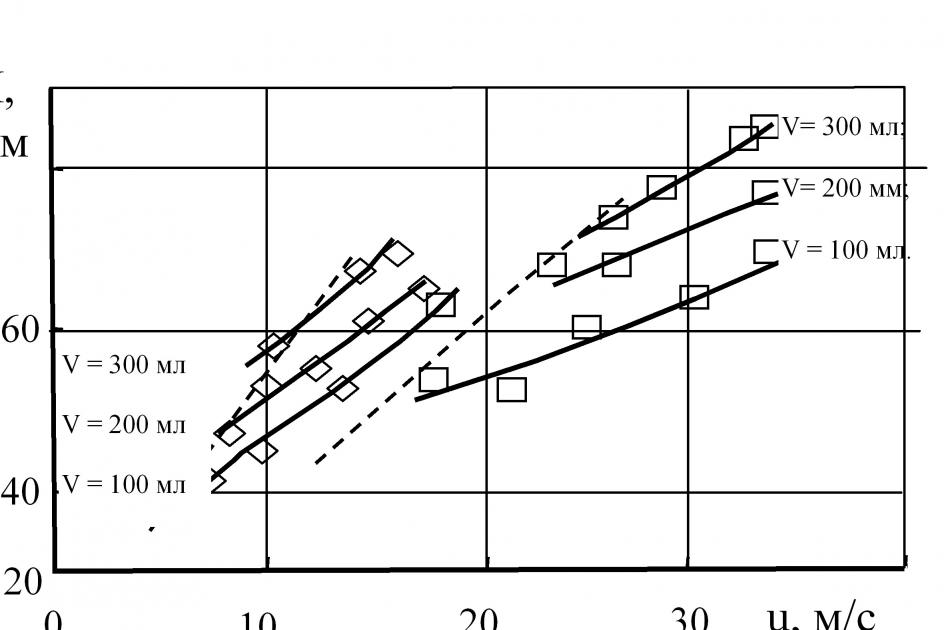

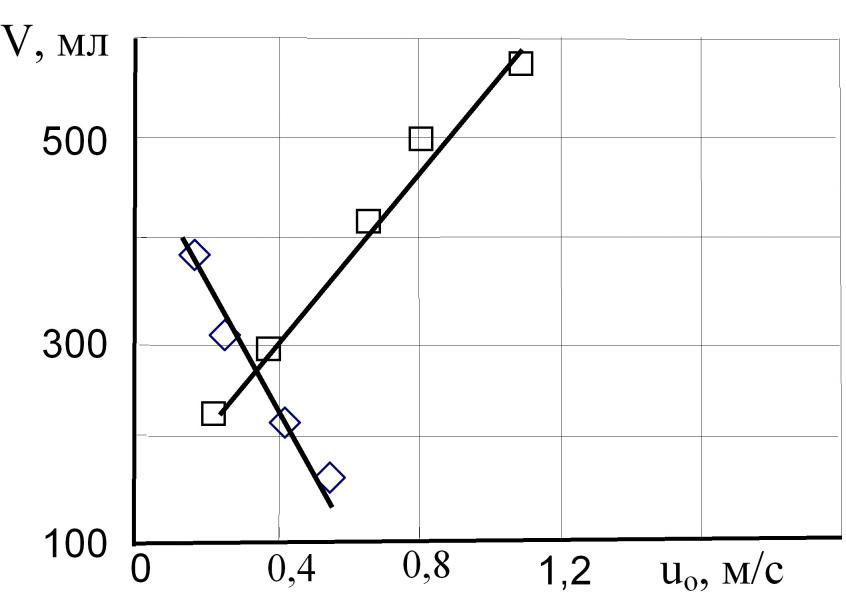

Параметры газо-жидкостного слоя. Толщина и высота вращающегося слоя необходимы для расчета основных гидродинамических характеристик ступени и конструирования перетоков.

Характерные зависимости H и от скорости газа в каналах при разных факторах крутки представлены на рисунке 8.

а б

![]() – f/F = 0,022;

– f/F = 0,022; ![]() – f/F = 0,045.

– f/F = 0,045. ![]() – f/F = 0,09;

– f/F = 0,09; ![]() – f/F = 0,045;

– f/F = 0,045;

![]() – f/F = 0,022.

– f/F = 0,022.

Рисунок 8 – Зависимости высоты вращающегося газо-жидкостного слоя (а) и его толщины (б) от скорости газа в канале при Dс = 110 мм

Высота слоя жидкости в начале кольцевого режима практически одинакова для исследованных контактных ступеней и зависит от объема жидкости на ней. С увеличением скорости газа в каналах происходит рост высоты и снижение толщины газо-жидкостного слоя, что вызвано силой инерции. Для оценки высоты вращающегося газо-жидкостного слоя получено выражение в виде:

H = C u0,46, (11)

где константа C в уравнении (11) определяется из начальных условий при u = uк и Н = Ho/(1-).

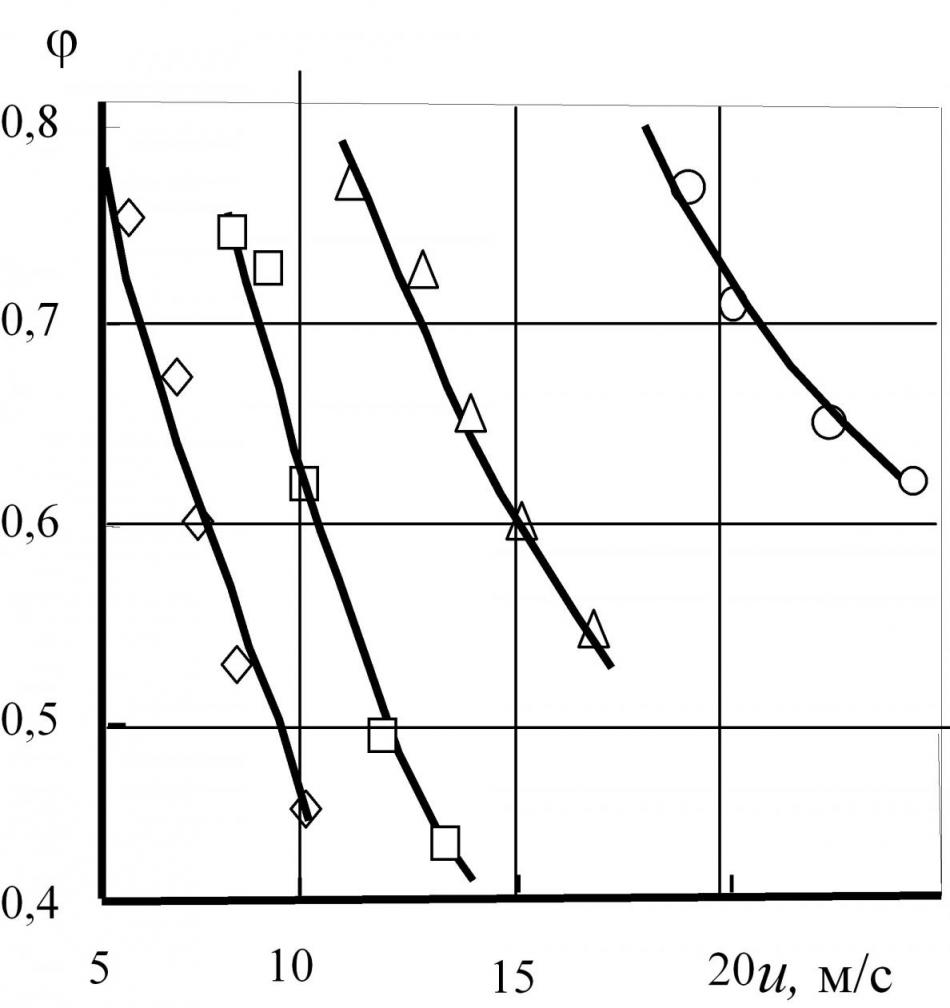

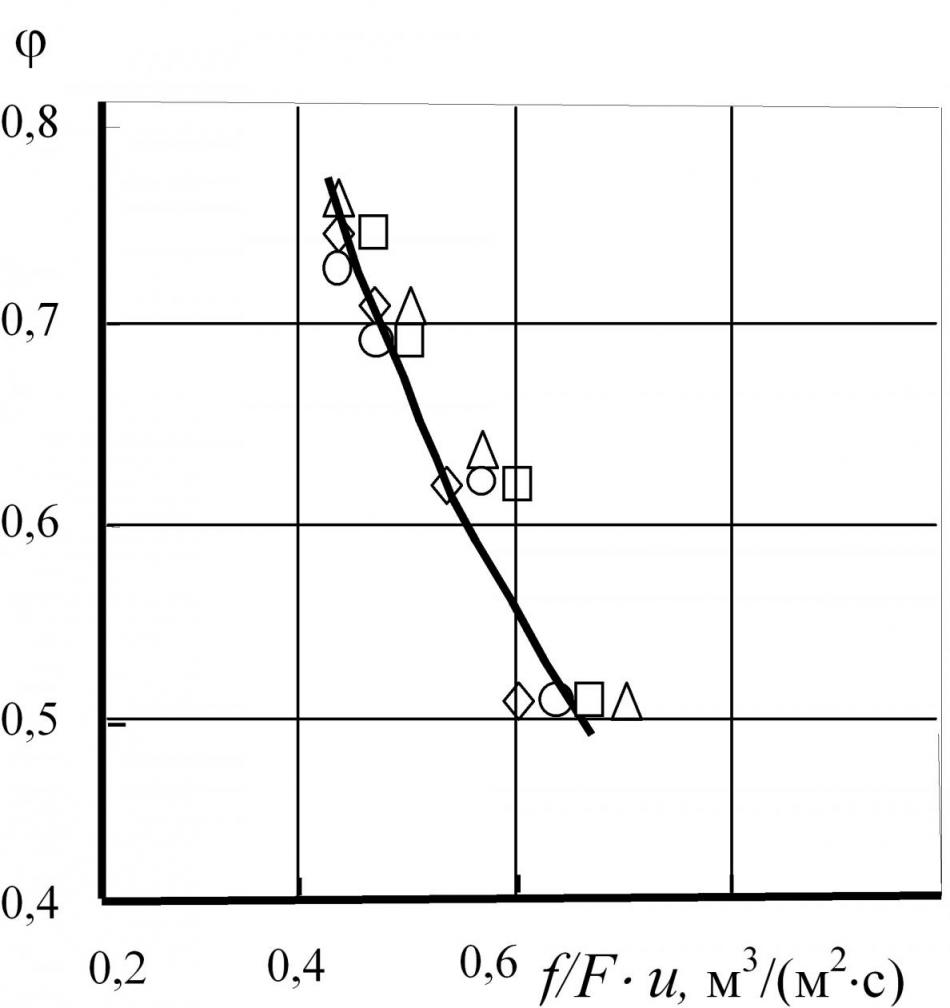

Газосодержание. В начале кольцевого режима величина газосодержания на ступени не зависит от фактора крутки f/F (рисунок 9). С ростом скорости газа в каналах наблюдается снижение газосодержания (рисунок 9а), что вызвано уменьшением диаметра пузырьков за счет их дробления и сжатия. Для оценки величины газосодержания получено соотношение:

![]() , (12)

, (12)

где – коэффициент поверхностного натяжения рабочей жидкости; о – коэффициент поверхностного натяжения воды при температуре 20 0С; n = 0,8 – для ступени с тангенциальным завихрителем и n = 1,2 – для ступни с осевым завихрителем.

Величина константы C определяется из начальных условий.

а б

![]() – f/F = 0,089;

– f/F = 0,089; ![]() – 0,04;

– 0,04; ![]() – 0,032;

– 0,032; ![]() – 0,022.

– 0,022.

Рисунок 9 – Зависимости газосодержания от скорости газа в каналах (а) и параметра f/F u (б) при Rз = 44 мм, Dc = 110 мм, V = 200 мл на системе этиловый спирт-вода

Наибольшее влияние на газосодержание оказывает параметр f/Fu (рисунок 9б), который по своей размерности совпадает с удельным расходом газа.

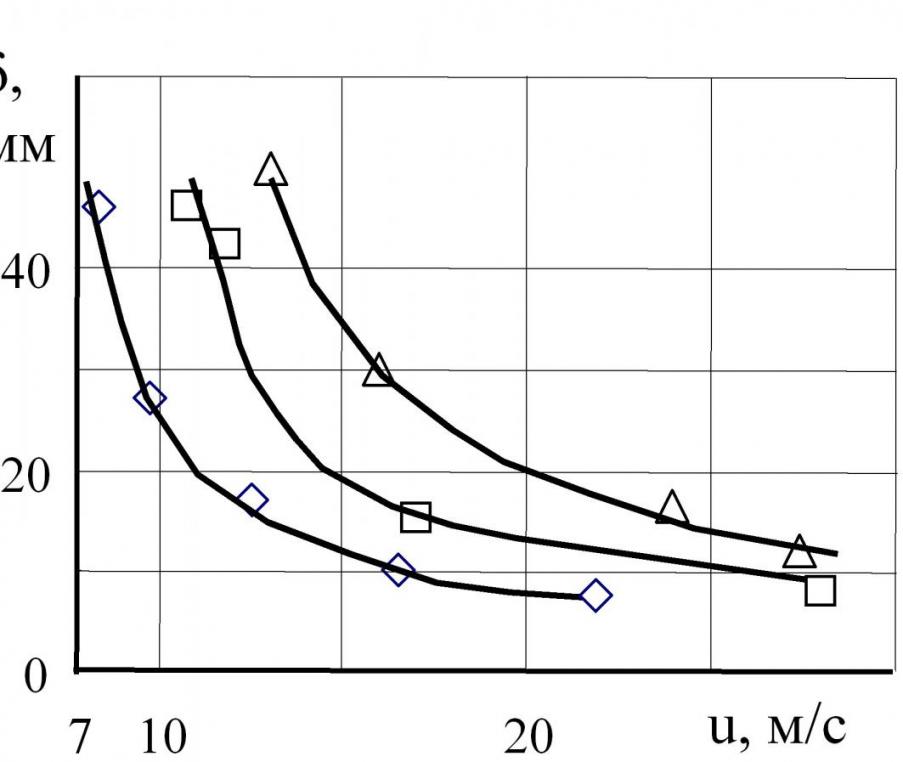

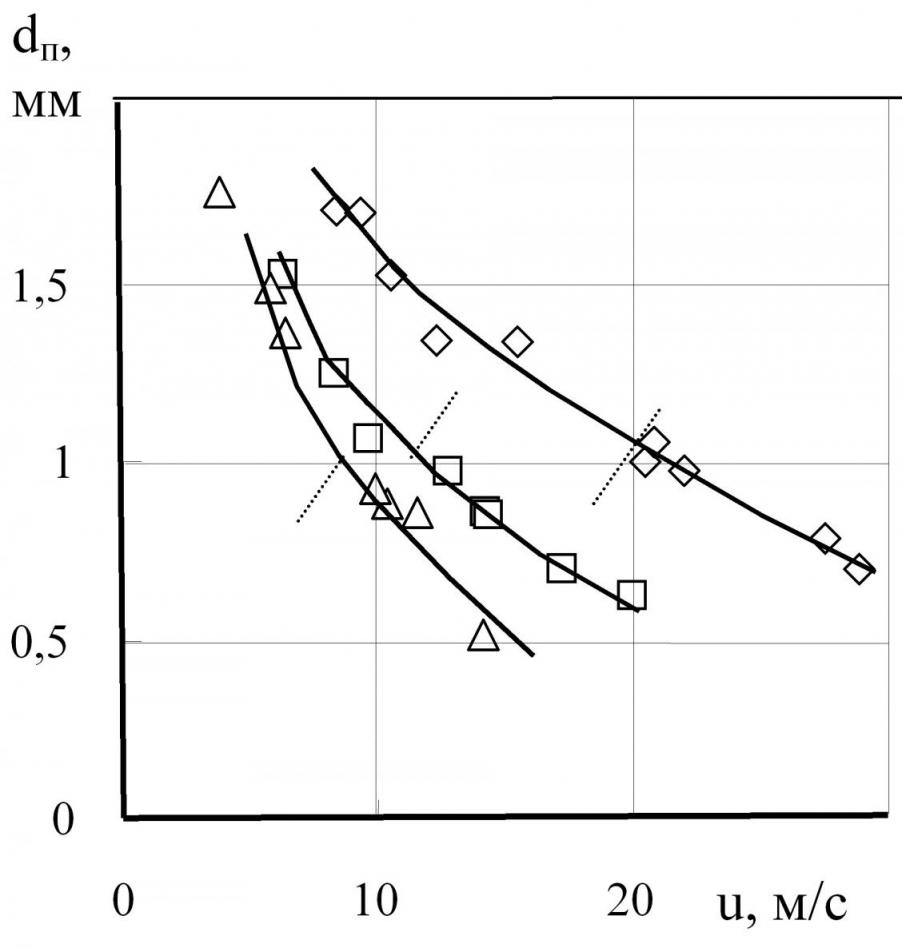

Диаметр пузырьков газа на контактной ступени. Характерные зависимости среднеповерхностного диаметра пузырька от скорости газа представлена на рисунке 10.

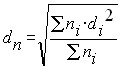

Опытный диаметр газовых пузырей определялся путем обработки изображений газо-жидкостной смеси по формуле:

, (13)

, (13)

где ni – количество пузырей определенного размера; di – диаметр пузыря, м.

Результаты расчета dп по уравнению (14), рекомендованного для турбулентного потока (Островский Г.М.), представлены на рисунке 10б пунктирной линией:

, (14)

, (14)

где – диссепация энергии, Вт/кг.

а б

а - ![]() – o = 0,5 мм, n = 45 шт., f/Fс = 0,017;

– o = 0,5 мм, n = 45 шт., f/Fс = 0,017; ![]() – 1, 45, 0,038;

– 1, 45, 0,038; ![]() – 2, 30, 0,042. б - f/Fс = 0,045, о = 1,5 мм. Линии из точек – граница смены режимов.

– 2, 30, 0,042. б - f/Fс = 0,045, о = 1,5 мм. Линии из точек – граница смены режимов.

Рисунок 10 – Зависимость среднеповерхностного диаметра пузырька от скорости газа в каналах при Rз = 44 мм, V = 200 - 400 мл

Диссипация энергии, входящая в уравнение (14), рассчитывалась по формуле = Евн/m, где Евн – энергия, диссипируемая за счет внутреннего трения слоев жидкости, определяемая из предположения, что диссипация энергии происходит за счет внешнего трения о стенки и дно ступени, а также внутреннего трения слоев жидкости и пузырьков газа:

![]()

![]()

![]() , (15)

, (15)

где H – высота газо-жидкостного слоя, м; Qг, Qж, Qг-ж – объемный расход газа, жидкости и газо-жидкостной смеси, соответственно, м3/с; г,, г-ж – плотности газа, жидкости и газо-жидкостной смеси, соответственно, кг/м3; g – ускорение свободного падения, м/с2; m – масса жидкости, кг.

Расчетные значения dп, полученные по вышеизложенной методике, имеют большую величину в сравнении с опытными. Это позволяет предположить, что дробление пузырьков газа на ступени обеспечивается не только силами внутреннего трения между вращающимися газо-жидкостными слоями, но и их сжатием силой инерции.

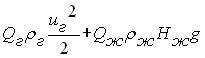

Экспериментальные данные позволили рассчитать межфазную поверхность слоя жидкости на вихревой ступени (рисунок 11а), которая существенно выше в сравнении с насадочной колонной.

а б

а) – о = 1 2 мм. ![]() – f/F = 0,045;

– f/F = 0,045; ![]() – 0,03;

– 0,03; ![]() – 0,02. Линии из точек – начало кольцевого режима. б) – Dс = 110 мм, Hст = 100 мм.

– 0,02. Линии из точек – начало кольцевого режима. б) – Dс = 110 мм, Hст = 100 мм. ![]() – насадочная колонна со спирально призматической насадкой (2,530,8 мм);

– насадочная колонна со спирально призматической насадкой (2,530,8 мм);

![]() – вихревая ступень с тангенциальным завихрителем при f/F = 0,045.

– вихревая ступень с тангенциальным завихрителем при f/F = 0,045.

Рисунок 11 – Зависимость межфазной поверхности от скорости газа в канале завихрителя (а) и удерживающей способности (б) от скорости газа по сечению колонны

Удерживающая способность вихревой ступени, также как и средне-расходная скорость газа по сечению вихревой колонны (рисунок 11б), имеют большие значения в сопоставлении с насадочным аппаратом.

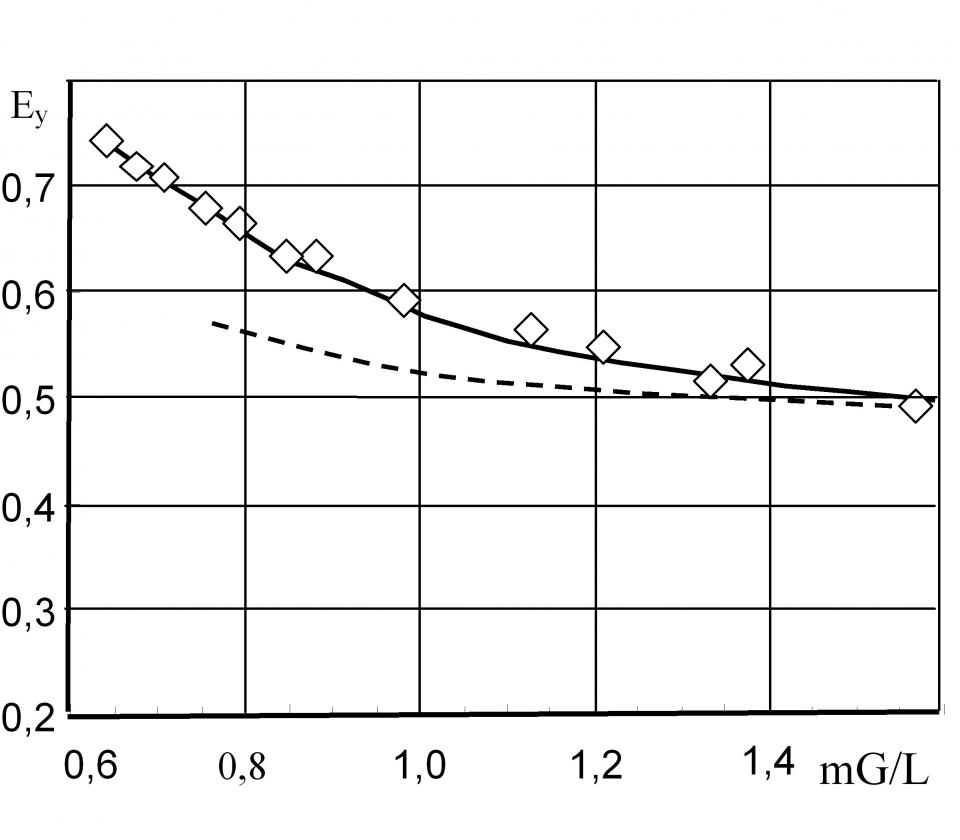

В четвертой главе проводилось исследование процесса адиабатной ректификации гидролизного этилового спирта. Эффективность контактных ступеней при барботаже составила Ey = 0,3 0,4 (рисунок 12), что не противоречит известным данным. В кольцевом режиме течения эффективность контактной ступени существенно возрастает, за счет увеличения межфазной поверхности и турбулентности. Дальнейшее увеличение скорости пара при пленочном режиме не приводит к резкому повышению эффективности ступени.

Величина Ey, рассчитанная через число теоретических и действительных тарелок с использованием опытных данных концентрации этанола в паре на верхней (21-ой) ступени колонны (линия 3 на рисунке 12а), составила Ey = 0,5 0,75. Эти значения эффективности, рассчитанные по результатам работы всех ступеней колонны, согласуются с данными, полученными на отдельных ступенях (линии 1 и 2, соответственно на 5 и 12 ступени на рисунке 12а) и подтверждают достоверность проведенных экспериментов при исследовании массообмена. С увеличением тангенса угла наклона равновесной кривой m эффективность контактной вихревой ступени возрастает.

Из анализа экспериментальной зависимости доли сопротивления массопереносу паровой фазы от концентрации смеси и данных по эффективности ступени, полученных Николаевым Н.А., сделано заключение о том, что вихревые контактные ступени наиболее эффективны при разделении смесей, у которых основное сопротивление массопередачи сосредоточено в жидкой фазе.

а б

а) - n = 36 шт., о =1 мм, V = 150 мл, Rф = 0,8 - 1,5. ![]() – m =1;

– m =1; ![]() – 0,2;

– 0,2;

![]() – 0,75. б) – m = 0,7; n = 36; о = 1 мм; Rф = 0,8 3; V = 150 мл.

– 0,75. б) – m = 0,7; n = 36; о = 1 мм; Rф = 0,8 3; V = 150 мл.

Рисунок 12 – Зависимость эффективности контактной вихревой ступени с тангенциальным завихрителем от скорости паров этилового спирта в каналах (а) и фактора массообмена (б) при Dс = 0,1 м, Rз = 0,44

Обработка экспериментальных данных позволила определить коэффициенты в уравнении (16) для расчета числа единиц переноса

![]() . (16)

. (16)

Согласно экспериментальным данным, эффективность контактной ступени снижается при увеличении фактора массопередачи. При соотношении параметра = mG/L > 1, для расчета эффективности контактной ступени наиболее приемлемо уравнение (17), полученное Савельевым Н.И. на основе модели идеального перемешивания (пунктирная линия на рисунке 12 б),

. (17)

. (17)

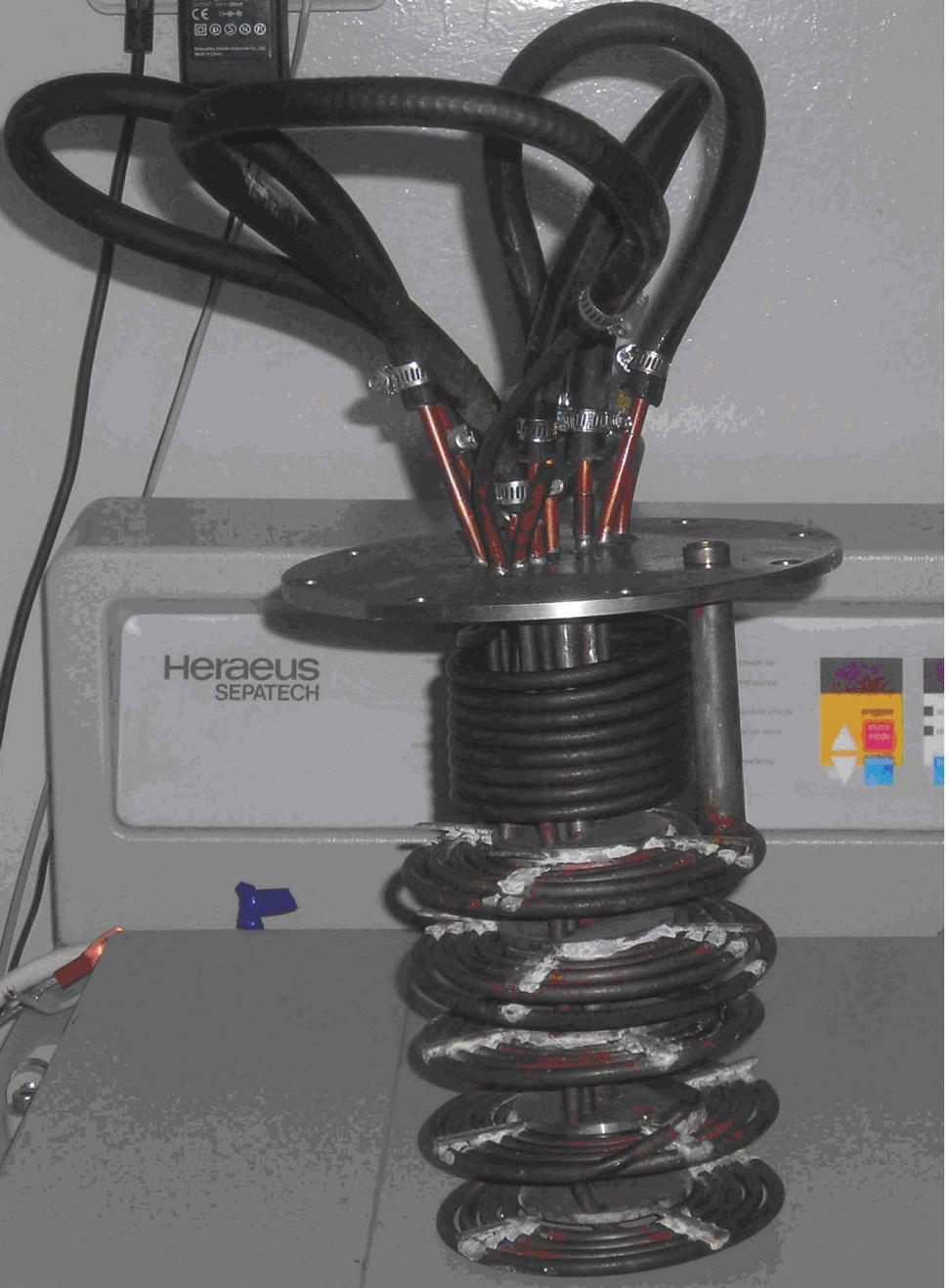

В пятой главе приведены результаты практического использования. Разработан и исследован встроенный дефлегматор ректификационной колонны, обеспечивающий разность температуры между парами флегмы и теплоносителем 0,5 2,0 оС, что существенно повышает эффективность разделения и улучшает качество продукта. При числе Рейнольдса охлаждающей воды в трубках 2500 3000, значения коэффициента теплопередачи составили Kоп = 370 480 Вт/(м2К), величина коэффициента теплоотдачи при конденсации смеси этанол-вода - к = 8700 10300 Вт/(м2К).

Полученные данные позволили изготовить и внедрить дефлегматор, представленный на рисунке 13, в действующие колонны.

а б

а – общий вид дефлегматора; б – вид дефлегматора снизу.

Рисунок 13 – Конструкция дефлегматора, установленная в колонне при разделении смеси этанол - вода под вакуумом

При очистке технического этилового спирта ректификованного в вихревой спиртовой колонне со встроенным дефлегматором, выполненным из спиралей Архимеда, получено снижение концентрации примесей в дистилляте (альдегидов, сложных эфиров) в 1,6 раза, по сравнению с использованием традиционного дефлегматора, выполненного из кожухотрубчатого теплообменника.

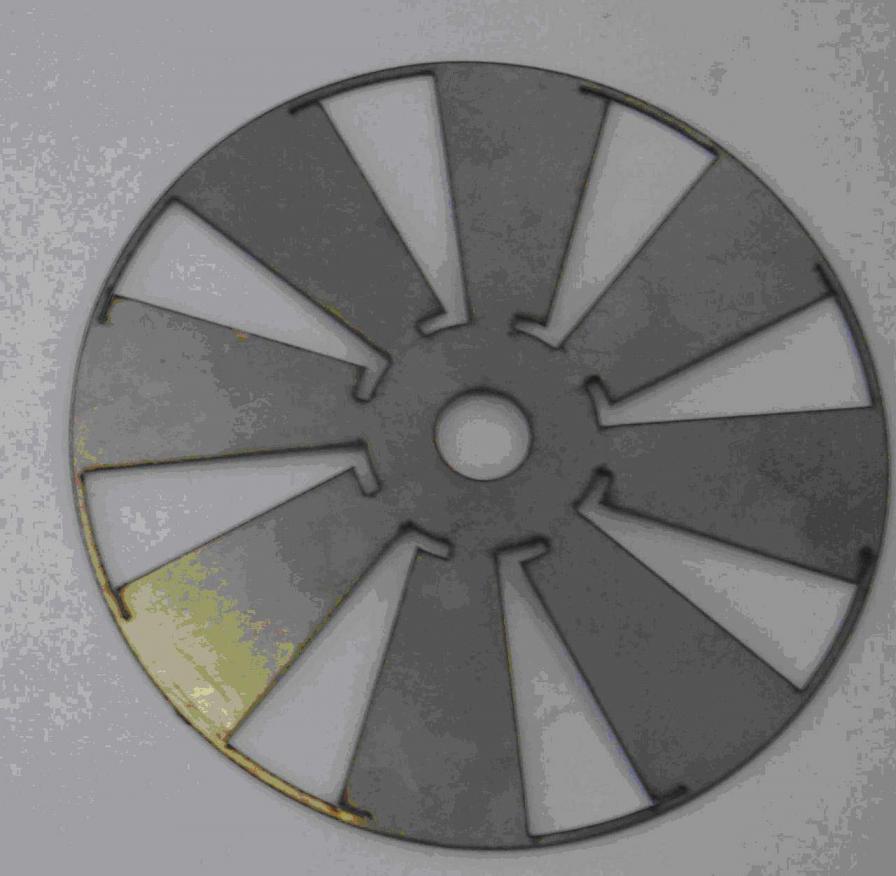

Разработана и запатентована конструкция вихревой контактной ступени с центральным перетоком и осевым многолопастным завихрителем (рисунок 14). В представленной работе прошли апробацию контактные ступени диаметром от 100 до 250 мм и диаметром перетока до 50 мм.

а б в

а – сборочный чертеж завихрителя; б – профилированный лист;

в – вид с верху.

Рисунок 14 – Конструкция осевого многолопастного завихрителя

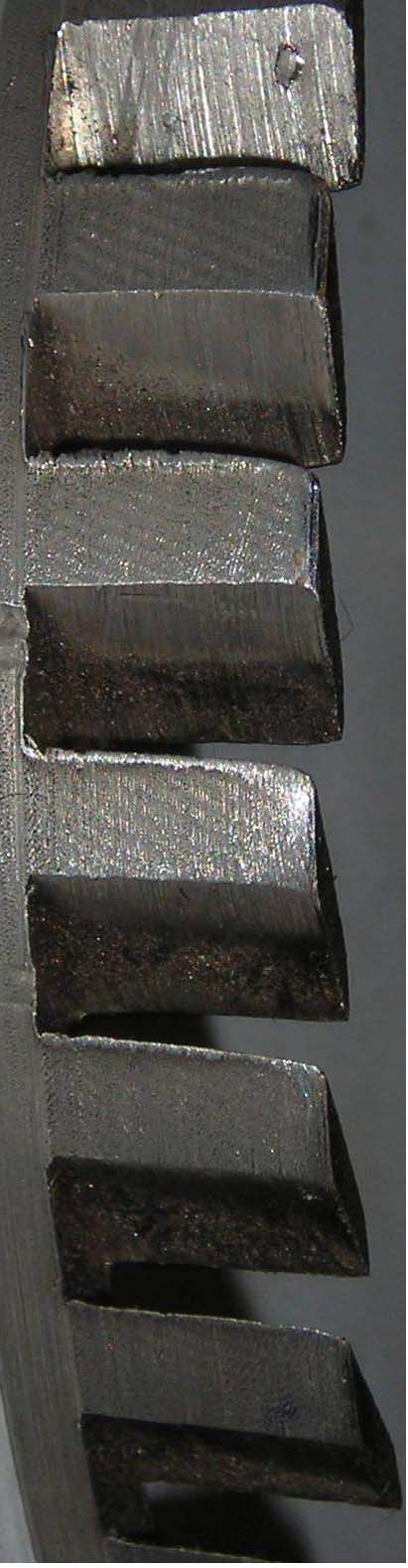

Конструкции апробированных тангенциальных завихрителей с параллельными каналами для прохода газа и плоской кромкой на входе газа показаны на рисунке 15 б - д.

а б в г д е

Dз = 130 мм

а – осевой завихритель; б – тангенциальный с параллельными каналами и плоской кромкой; в - д – тангенциальный с каналами на конус и острой кромкой;

е – завихритель в сборе.

Рисунок 15 – Конструкции разработанных завихрителей

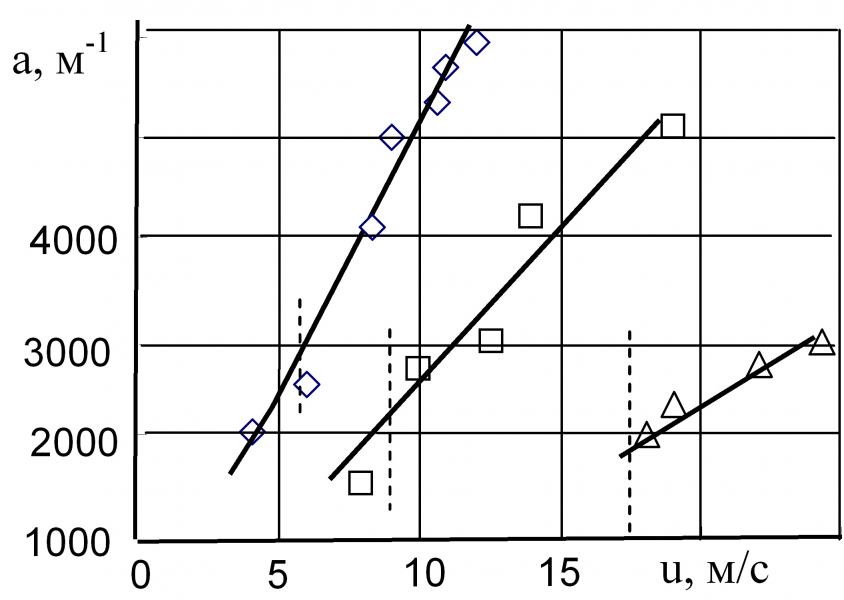

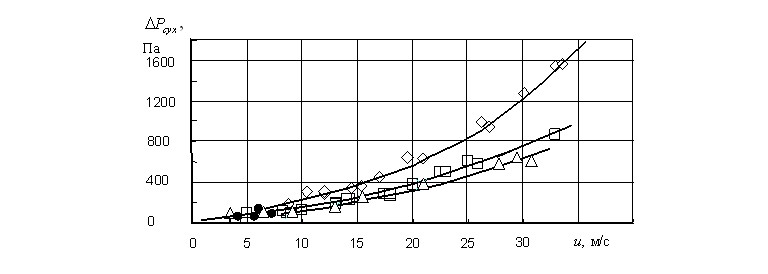

Гидравлическое сопротивление рассматриваемых устройств, представлено на рисунке 16.

Тангенциальный завихритель, выполненный из пластин с острыми кромками и коническими каналами для прохода газа, показан на рисунке 15 в - д. Такое исполнение устройства позволило снизить гидравлическое сопротивление ступени (рисунок 16). При этом переход в кольцевой режим течения на ней осуществляется при скорости газа 2,5 5,0 м/с.

![]() – параллельные тангенциальные каналы и плоская кромка; Rз = 65 мм; n = 50 шт.; o = 1 мм; l = 5 мм;

– параллельные тангенциальные каналы и плоская кромка; Rз = 65 мм; n = 50 шт.; o = 1 мм; l = 5 мм; ![]() – конические каналы из пластин с острой кромкой; Rз = 65 мм; n = 50 шт.; 0 = 1,2 мм; l = 5 мм;

– конические каналы из пластин с острой кромкой; Rз = 65 мм; n = 50 шт.; 0 = 1,2 мм; l = 5 мм; ![]() – осевой многолопастной завихритель; Rз = 65 мм; n = 60 шт.; 0 = 1 мм; l = 5 мм на системе воздух-вода;

– осевой многолопастной завихритель; Rз = 65 мм; n = 60 шт.; 0 = 1 мм; l = 5 мм на системе воздух-вода; ![]() - при ректификации гидролизного этилового спирта.

- при ректификации гидролизного этилового спирта.

Рисунок 16 – Зависимость гидравлического сопротивления сухой ступени для осевых и тангенциальных завихрителей

Обобщая результаты исследования, можно сделать вывод, что для уменьшения величины гидравлического сопротивления ступени необходимо увеличивать суммарную площадь сечения выходных каналов и радиус завихрителя, уменьшать величину зазора каналов для выхода газа и, по возможности, их количество.

Как показал опыт конструирования вихревых ступеней, при создании колонн большой производительности по пару, с целью обеспечения низкой критической скорости газа в каналах и небольшого сопротивления, наиболее востребована контактная ступень с комбинированными завихрителями (совместное размещение на одной ступени осевых и тангенциальных завихрителей).

Изготовлена и апробирована спиртовая колонна с вихревыми контактными ступенями и дефлегматором, выполненным из спиралей Архимеда, для укрепления и очистки технического ректификованного этилового спирта. Полученные данные подтвердили результаты, представленные в третьей и четвертой главах работы и позволили улучшить качество разделяемого продукта. Концентрация примесей в очищенном спирте составила: альдегиды – 1,5 мг/л; сложные эфиры – 15 мг/л; кислоты – 7 мг/л; сивушные масла – 1,9 мг/л, что в 2,0 2,6 раза ниже по сравнению с концентрацией физико-химических параметров примесей исходного продукта.

Расчетные показатели вихревой и насадочной колонн для разделения смеси дихлорметан – гексан, используемой в производстве биополимера на синтез-газе из древесных отходов, представлены в таблице 2. Как видно из таблицы, вихревая колонна имеет в 3,1 раза меньший диаметр, в 6,8 раз меньшую металлоемкость и в 9,6 раза большую средне расходную скорость пара по сечению, что позволяет существенно снизить капитальные затраты и повысить производительность ректификационной колонны. Сравнение показателей спиртовой колонны и насадочной колонны для очистки этилового спирта также показывает преимущество первой.

Таблица 2 – Показатели колонн при мощности нагревателей 159 кВт и количестве теоретических ступеней 70 шт.

| Параметр | Насадочная колонна | Вихревая колонна |

| Скорость пара по сечению, м/с | 0,27 | 2,60 |

| Диаметр колонны, м | 0,62 | 0,20 |

| Высота колонны, м | 7,00 | 7,60 |

| Сопротивление, Па | 37860 | 56970 |

| Масса, кг | 3052 | 445 |

| ВЭТТ, мм | 100 | 108 |

Разработанные вихревые контактные ступени с осевыми и тангенциальными завихрителями рекомендуется использовать:

- в лесохимической промышленности при получении и очистке талового масла, скипидара, эфирных масел, уксусной кислоты;

- в технологии химической переработки древесины при получении этанола, метанола, биотоплива;

- в малотоннажных производствах при восстановлении растворителей экстракционных процессов извлечения: продуктов микробиологического синтеза на гидролизатах древесины; биологически активных веществ из растительного сырья, введения в культуру и получении абсолютного этилового спирта под вакуумом.

Основные результаты и выводы по работе

1. В результате экспериментальных исследований, полученных на гидродинамическом стенде и при ректификации технического этилового спирта, установлены режимы течения газо-жидкостной смеси на контактных ступенях с тангенциальными и осевыми завихрителями и их границы. Выявлена зависимость для расчета скорости газа в каналах, обеспечивающая начало вращательного движения смеси и установлено, что для обеспечения вращения жидкости при минимальной скорости газа в каналах необходимо увеличивать фактор крутки, радиус завихрителя и уменьшать объем жидкости на ступени.

2. Установлено, что угловая скорость газожидкостной смеси переменна по радиусу ступени вследствие трения между газо-жидкостными слоями. На основе теоремы об изменении кинетического момента количества движения, получено уравнение для угловой скорости, что позволило оценить величину проскальзывания.

3. Изучено гидравлическое сопротивление контактных ступеней с осевым и тангенциальным завихрителями. Установлена зависимость для расчета коэффициента сопротивления на вихревой ступени, в широком диапазоне изменения конструктивных и технологических параметров завихрителя. Наибольшее влияние на сопротивление контактной ступени оказывает радиус завихрителя и ширина каналов для прохода газа. Вклад сухой ступени в общее сопротивление составляет 55 70 %. Влияние трения газа о вращающийся слой газо-жидкостной смеси – не превышает 15 %. Для снижения гидравлического сопротивления ступени необходимо увеличивать фактор крутки, уменьшать величину зазора и снижать количество каналов, например, путем увеличения их длины.

4. Величина межфазной поверхности на контактных ступенях с тангенциальными и осевыми завихрителями намного превышает этот параметр для известных барботажных массообменных аппаратов и составляет в кольцевом режиме 2000 6000 м-1. Газосодержание с увеличением скорости газа снижается по причине уменьшения диаметра пузырьков, а величина межфазной поверхности возрастает. Проведена оценка известных зависимостей по расчету диаметра пузырьков и установлено, что их дробление в слое жидкости осуществляется не только скоростным напором и крутящим моментом, но и за счет сжатия нормальной силой инерции.

5. При адиабатной ректификации гидролизного этилового спирта эффективность контактных ступеней составила 0,5 0,8 и с увеличением тангенса угла наклона равновесной кривой возрастает. В этой связи, вихревые контактные ступени наиболее эффективны при наличии основного сопротивления массопереносу в жидкой фазе. Увеличение межфазной поверхности на вихревой контактной ступени с ростом скорости пара при ректификации не приводит к одинаковому росту массоотдачи на ней.

6. Внедрена конструкция ректификационной спиртовой колонны с вихревыми контактными ступенями, что позволило проверить полученные в работе зависимости и наработать партию очищенного гидролизного этилового спирта с концентрацией примесей: альдегиды – 1,5 мг/л; сложные эфиры – 15 мг/л; кислоты – 7 мг/л; сивушные масла – 1,9 мг/л.

7. Разработаны и исследованы конструкции встроенных дефлегматоров и установлено, что наиболее эффективными являются устройства, выполненные из спиралей Архимеда, обеспечивающие минимальную разность между флегмой и температурой пара 0,2 2,0 оC, что снизило концентрацию примесей в дистилляте в 1,6 раза по сравнению с традиционным кожухотрубчатым дефлегматором.

8. Разработана и запатентована вихревая контактная ступень с центральным перетоком, изготовлены промышленные образцы осевого и тангенциального завихрителей, которые позволили поддерживать вращение газо-жидкостного слоя на ступени при скорости газа в каналах 2,5 - 5,0 м/c и гидравлическом сопротивлении 180 250 Па.

9. Анализ технико-экономических показателей ректификационной колонны с вихревыми ступенями для разделения смеси, используемой в производстве полимера на синтез-газе из отходов древесины, показал, что она имеет в 3,1 раза меньший диаметр, в 6,8 раз меньшую металлоемкость и в 9,6 раза большую средне расходную скорость пара по сравнению с наиболее эффективной насадочной колонной со спирально призматической насадкой.

Автор благодарит представителя малого бизнеса Панькова Виктора Анатольевича за неподдельный интерес к работе и помощь в изготовлении и конструировании завихрителей.

Основное содержание диссертации опубликовано в следующих работах:

1. Вихревые контактные ступени для ректификации / А.В. Кустов [и др.] // Химия растительного сырья. - 2008. – № 3. – С. 173 - 184.

2. Гидродинамика ступени с тангенциальным завихрителем / А.В. Кустов [и др.] // Химическая промышленность сегодня. – 2009. - № 6. – С. 37 - 43.

3. Voinov, N.A. Hydrodynamics and Mass Exchange in Vortex Rectifying Column / N.A.Voinov, N.A. Nikolaev, A.V. Kustov // Russian Journal of Applied Chemistry. – 2009. – Vol. 82, No. 4. – P. 730 - 735.

4. Войнов, Н.А. Гидродинамика и массообмен в вихревой ректификационной колонне / Н.А. Войнов, Н.А. Николаев, А.В. Кустов // Химическая промышленность. – 2008. - № 4. – С. 730 - 735.

5. Брызгоунос в пленке воды при нисходящем и восходящем прямотоке / А.В. Кустов [и др.] // Химическая промышленность.–2008 – № 3.– С. 49 - 52.

6. Войнов, Н.А. Ректификация этилового спирта под вакуумом. /Н.А. Войнов, А.В. Кустов // Проблемы ускоренного воспроизводства и комплексного использования лесных ресурсов: Материалы междун. науч.-практ. конф. – Воронеж, 2006. – С. 30 – 32.

7. Войнов, Н.А. Ректификация смеси этанол – вода под вакуумом /Н.А. Войнов, А.В. Кустов // Новые достижения в химии и химической технологии растительного сырья: Материалы III всерос. конф. – Барнаул, 2006. - С. 163 – 166.

8. Войнов, Н.А. Ректификационная установка для разделения реагентов экстракции растительного сырья /Н.А. Войнов, А.В. Кустов, Л.Н. Грошак // Лесной и химический комплексы – проблемы и решения: сб. ст. студ. и молодых ученых регион. науч. – практ. конф. – Красноярск, 2006. – т. 2. – С. 85 - 88.

9. Войнов, Н.А. Гидродинамика вихревой контактной ступени /Н.А. Войнов, А.В. Кустов, Н.А. Еременко // Лесной и химический комплексы – проблемы и решения: Сб. ст. всерос. науч.-практ. конф. студентов и молодых ученых. – Красноярск, 2007. – том 2. – С. 55 - 61.

10. Войнов, Н.А. Сопротивление вихревой контактной ступени /Н.А. Войнов, А.В. Кустов, Д.В. Тароватый // Лесной и химический комплексы – проблемы и решения: Сб. ст. всерос. науч.-практ. конф. студентов и молодых ученых. – Красноярск, 2007. – Том 2. – с. 61 - 65.

11. Войнов, Н.А. Вихревая тарелка с низким гидравлическим сопротивлением /Н.А. Войнов, А.В. Кустов, Л.Н. Грошак. // Новые достижения в химии и химической технологии растительного сырья: материалы IV всерос. конф. – Барнаул, 2009. – Кн. 1. – с. 234 - 236.

12. Кустов, А.В. Ректификация смеси этанол-вода в колонне с вихревыми тарелками /А.В. Кустов, Л.Н. Грошак, Н.А. Войнов. // Лесной и химический комплексы – проблемы и решения: Сб. ст. всерос. науч.-практ. конф. – Красноярск, 2009. – т. 1. – С. 3 – 5.

13. Пат. № 2355457 Российская Федерация МПК B01D3/24, B01D3/30 Контактное устройство для тепломассообменных аппаратов/ Войнов Н.А., Паньков В.А., Кустов А.В.: заявитель и патентообладатель ГОУ ВПО «Сибирский государственный технологический университет». - заявка № 2008111588/15 от 25.03.2008 – Опубл. 20.05.2009. Бюл. - № 14. – С. 6.

[1] В работе принимала участие к.т.н., доцент кафедры МАПТ СибГТУ Жукова О.П.