Обоснование путей совершенствования конвейеров для лесных грузов

На правах рукописи

Бутылкин Владимир Иванович

ОБОСНОВАНИЕ

ПУТЕЙ СОВЕРШЕНСТВОВАНИЯ КОНВЕЙЕРОВ ДЛЯ ЛЕСНЫХ

ГРУЗОВ

Специальность 05.21.01 – Технология и машины лесозаготовок

и лесного хозяйства

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Красноярск 2009

Работа выполнена на кафедре «Гидропривода и гидропневмоавтоматики» в Политехническом институте Сибирского федерального университета.

| Научный руководитель | кандидат технических наук, ст.научн. сотрудник Гуслицер Игорь Исаакович |

| Официальные оппоненты | - доктор технических наук, профессор Лозовой Владимир Андреевич - кандидат технических наук, старший научный сотрудник Апарцев Олег Самуилович |

| Ведущее предприятие | ОАО «Красноярский завод лесного Машиностроения» |

Защита диссертации состоится «22» мая 2009 г. в 14 часов на заседании диссертационного Совета Д 212.253.04 в Сибирском государственном технологическом университете по адресу: 660049, Красноярск, ул.Мира, 82

С диссертацией можно ознакомиться в библиотеке Сибирского государственного технологического университета

Автореферат разослан «____» _______2009 г.

Ученый секретарь

диссертационного совета,

кандидат технических наук, доцент А.В. Мелешко

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Конвейеры или иначе транспортеры – технические средства обеспечения непрерывного перемещения грузов, как правило, на короткие расстояния. Конвейеры в лесной отрасли предназначены для передачи предмета труда (деревьев, хлыстов, бревен, древесных отходов) к месту обработки, переработки или утилизации, для участия в этих процессах и удаления продукта от места обработки или переработки к месту складирования, потребления или отгрузки потребителю. В отличие от колесных или гусеничных погрузчиков для конвейеров характерно непрерывное или прерывное перемещение по жестко заданному прямолинейному в плане маршруту.

Одним из основоположников изучения промышленных конвейеров был А.С. Спиваковский. Определенный вклад в их изучение внесли И.Я. Ратнер, Р.А. Волков, В.К. Дьячков. Значительную работу по промышленному, в лесной отрасли, освоению и созданию новых моделей лесотранспортеров провели Ю.К. Сергиенко, В.В. Назаров, Г.Р. Рахманов, Д.К. Воевода (ЦНИИМЭ). В Красноярском крае в СТИ (ныне СибГТУ) над совершенствованием конвейеров работали Г.А. Дегерменджи, В.И. Кондратьев, Г.С. Миронов. Теоретическое обоснование применения конвейеров на нижних лесных складах проводилось В.А. Дорошенко, В.С. Петровским и В.А. Лозовым (СибГТУ). В СибНИИЛП коллективом ученых и конструкторов, в составе И.И. Гуслицера, Ю.М. Петрова, В.Д. Кухарского, В.А. Загоскина, А.И. Димова, Л.П. Бревнова, был проведен широкомасштабный поиск в области синхронизации движения тяговых органов конвейеров, их динамики, упруго – демпфирующих устройств, средств центрирования и торцеравнения лесоматериалов. В.И. Дитрих и О.В. Студенцов вели конструктивные проработки в области тяговых органов слешеров и поперечных лесотранспортеров. С.В. Каверзин привнес ряд новых решений по созданию гидроаккумулирующих и регулирующих устройств. Директор Предивинского опытного леспромхоза В.М. Малькевич обеспечивал освоение и апробацию новых образцов лесных конвейеров, являющихся составными элементами опытно-промышленных образцов производственных потоков ППЛ-3(4) и ЛО-26П. В создание, внедрение в производство и проектирование нижнескладского оборудования определенный позитивный вклад сделали В.А. Барановский, И.А. Скиба, И.А. Кириллов, П.А. Кожевников.

Актуальность обоснования путей совершенствования конвейеров для лесных грузов обусловлена назревшей необходимостью замены в лесной отрасли конвейеров общего назначения, заимствованных из других отраслей промышленности, специализированными лесотранспортерами. Актуальность темы определена также необходимостью заполнения пустующей ниши технических средств сортировки, сопоставимых по производительности с производительностью слешера; разработкой и созданием таких технических средств, как, например, средства поперечной сортировки лесоматериалов с применением лесотранспортеров нового типа, средств уборки древесных отходов от технологических узлов поточных линий.

Целью работы – является обоснование путей совершенствования конвейеров производственных потоков по первичной обработке древесного сырья, обеспечивающих их функциональное назначение с учетом передового отечественного и зарубежного опыта.

Задачи исследований:

- минимизация номенклатуры типов и конструкций конвейеров в системах машин 1НС и 2НС;

- применить в практике научного поиска новые методы исследования: «замещения», «привнесения новых качеств»,апробированные в процессе создания поточной линии ЛО-26П, методы оптимального поиска новых технических решений, основанных на установлении соответствия объектов (состояний) заданным критериям - требованиям;

- обосновать область применения принципиально новых типов поперечных сортировочных лесотранспортеров с шириной В+1/3L, где L – длина бревна с размещением лесонакопителей ПОД или НАД грузонесущими ветвями тяговых органов;

- установить пути и средств снижения динамических нагрузок, при взаимодействии груза и тяговых органов конвейеров, используя опыт изучения конвейеров поточной линии ЛО-26;

- построить математические модели оптимального поиска процессов и технических средств перемещение лесоматериалов в не стабилизированной системе;

- решить проблему уборки древесных отходов от производственных потоков на обработке древесного сырья;

Научная новизна работы заключается в применении новых методов исследований, основанных на совмещении теоретических научных проработок с техническими расчетами, применении метода «замещения», путем, например, замены, точнее возврата от гравитационных средств сброски бревен с лесотранспортера в лесонакопители, к инерционным, в частности, электромашинным средствам сброски, что снизило величины разбега торцов бревен. Метод «привнесения новых качеств в систему», обеспечивавший удвоение скорости и, более чем в 2 раза, увеличение производительности продольных сортировочных лесотранспортеров за счет активной смазки тяговых органов и высокоскоростного перемещения бревен в процессе их сброски. Метод «кратного удвоения» реализован в процессе освоения шнековых конвейеров со спаренными шнеками, снабженными встречной навивкой. Метод «топологических преобразований» реализован при создании лесонакопителей, основанных на замене поступательного линейного перемещения стоек круговым. Метод оптимального поиска новых технических решений основан на рассмотрении систем как промышленных автоматов типа А (Р,X,Y). Научная новизна проявилась при создании устройства для уборки отходов от производственных потоков при разработке поперечного сортировочного устройства.

Практическая ценность работы определяется разносторонним подходом к применению методов исследований путем «замещения», «привнесения новых качеств», «кратного удвоения» и топологических преобразований конвейеров и элементов их конструкций. Практическое применение получило рассмотрение конвейеров как автоматов типа А (P,X,Y), где Р- состояния (объекты) исследования, X - входы в систему, выступающие в виде критериев – требований (ограничений) и Y – выходы системы, представленные показателями соответствия ПС=0,75 1,0 и ПК=1.

Практическая значимость работы также определяется минимизацией типажей конвейеров, рекомендуемых к использованию в системе 1НС, где в составе производственного потока ППЛ-3(4) протаскивание ствола дерева через ножи сучкорезной установки и подача его под маятниковую пилу решается выбором одного из двух альтернативных решений с использованием движителей обжимающих ствол снизу и сверху. Это гусеничные траки от ходовой части трактора или приводные вальцы (рябухи). На сортировке бревен определена целесообразность использования лесотранспортера типа ЛТ-86 снабженного инерционными бревносбрасывателями. В системе машин 2НС на поточной линии ЛО- 26ПК все переместительные работы могут быть осуществлены всего четырьмя типами конвейеров: гребенчатым или цепным конвейером – элеватором; одно или двухсекционным конвейером типа ЛТ- 53; шнековым конвейером с односторонней или n – парами шнеков двухсторонней, встречной навивки; барабанным конвейером питателем и транспортером надвигания хлыстов на пилы практически важным. Для обеспечения эксплуатационной надежности поточной линии явилось применение псевдогибкого вала привода механизма надвигания хлыстов на пилы, длиной 25 м и более, при соединении конвейеров пильных блоков с использованием шарнирных и шлицевых муфт.

Реализация работы. Конвейер – перегружатель, защищенный Патентом РФ, рекомендован Федеральным институтом промышленной собственности Российской федерации (ФИПС РФ) для использования в качестве средства (полезной модели) уборки отходов от технологических узлов поточных линий на нижних складах. В Предивинском, Канском леспромхозах на нижних складах все скиповые погрузчики были заменены конвейерами – накопителями, исключившими жесткую связь процесса заполнения конвейеров уборки отходов и загрузки бункеров – перегружателей с подачей автотранспорта для отвозки отходов от производственного потока.

Апробация работы. Материалы работы докладывались и обсуждались на Всероссийской научной конференции (октябрь 2005 г. – СибГТУ г. Красноярск); на Межрегиональной научно – практической конференции «Инновационное развитие регионов Сибири » (декабрь 2005 г. – КГТУ г. Красноярск) и на Всероссийской научно – технической конференции «Проблемы машиностроения и новые материалы. Борисовские чтения» (сентябрь 2006 г. – КГТУ г. Красноярск).

Публикации. По теме диссертации опубликовано 8 печатных работ, в том числе 2 работы в изданиях, рекомендованных перечнем ВАК. Получен патент 53591 РФ на полезную модель «Накопитель-перегружатель лесоматериалов» и патент 68483 РФ на полезную модель «Устройство для сортировки брёвен». В Ачинском филиале Красноярского государственного аграрного университета принято к публикации Учебно-методическое пособие для студентов вузов «Расчёт и проектирование конвейеров для грузов аграрного и промышленного назначения».

Структура и объем работ. Диссертация изложена на 116 страницах. Состоит из введения, четырех смысловых разделов, заключения и библиографического списка использованных литературных источников, 102 наименования и трех приложений.

СОДЕРЖАНИЕ РАБОТЫ

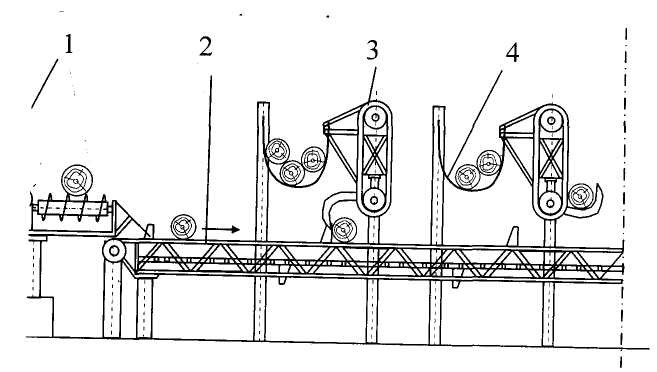

Во введении отражено влияние на работу и эксплуатационные показатели лесотранспортеров недетерминированности лесозаготовительного производства, многообразия и изменчивости факторов, определяющих выбор типажа и конструктивных особенностей (рисунок 1) конвейеров для лесных грузов.

Рисунок 1 – Классификация конвейеров.

В первом разделе работы определены цели и задачи исследований, обоснована сфера применения и пути создания конвейеров для промышленных и лесных грузов от А.С. Спиваковского, впервые давшего обзор промышленных конвейеров, к проработкам ЦНИИМЭ (Д.К. Воевода, Ю.К. Сергиенко, В.В. Назаров, Г.Ф. Манухин), СТИ-СибГТУ (В.А. Дорошенко, В.А. Лозовой, Г.С. Миронов, В.А. Загоскин), СибНИИЛП (И.И. Гуслицер, Ю.М. Петров, В.Д. Кухарский, А.И. Димов, Л.П. Бревнов). В процессе проектирования и технологической привязки поточной линии ЛО-26К Карабульского ЛПХ проявилась роль и способность видения перспективных технических решений специалистов Красноярского филиала института «Гипролестранса» (И.А. Кириллова и Б.А. Гризана). Своеобразным толчком в инициировании и создании высокоскоростных и высокопроизводительных продольных лесотранспортеров явились проработки финской фирмы Раума – Репола, кооперирующей свои внедренческие работы с Усть – Илимским ЛПК и лесозаводом бывшего ТТС-лес (город Кодинск).

Успешная эксплуатация лесотранспортеров возможна только при их оснащении эффективными средствами функционирования на основе синхронизации находящихся во взаимодействии конвейеров и их конструктивных узлов, обеспечении создания межторцовых разрывов бревен, снижении динамических нагрузок в квазистационарных состояниях и, в свою очередь, передачи инерционных импульсов при переводе грузов в стационарные состояния.

Во втором разделе, посвященном моделированию, при изучении технических средств перемещения грузов конвейерами, рассмотрены и использованы текстовые, графические физические и математические модели.

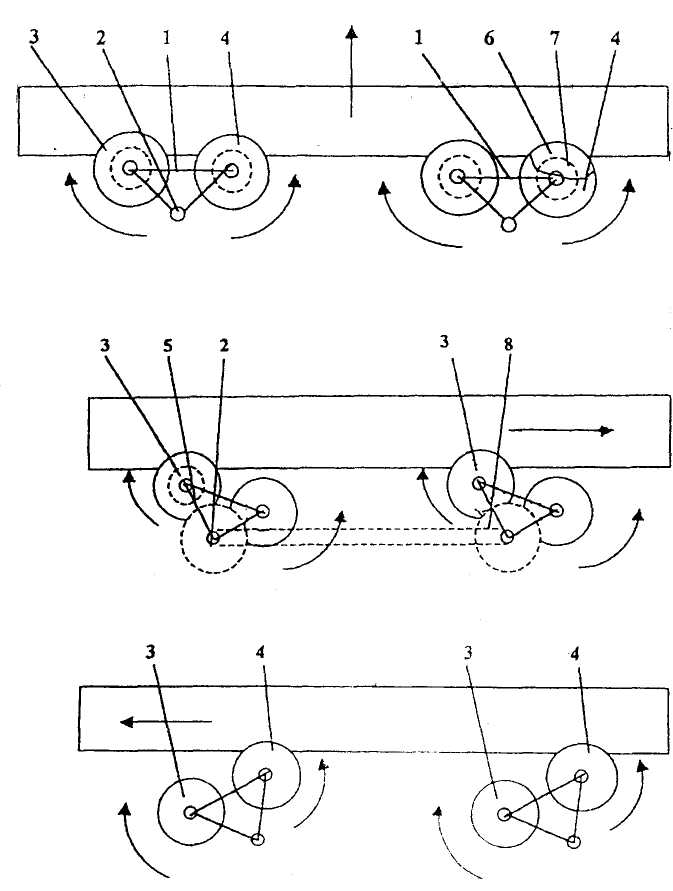

Различие математических описаний укрупненных процессов производства в различных отраслях народного хозяйства, раскрывающих переход от одного этапа производства к другому, определяется способностью заданного технологического участка обеспечить функционирование смежных участков по производительности Пi и составу оборудования.![]()

в машиностроении П1=П2=П3=...=ПН, (1)

в аграрном производстве П1=П2<П3<П4<...< ПН, (2)

в лесном производстве П1>П2>…>ПЛ-1>ПЛ <ПЛ+1<...< ПН. (3)

Легко убедится, что построение процесса работы производственных потоков на нижних складах леспромхозов, как и в аграрном производстве многофакторно и недетерминировано.

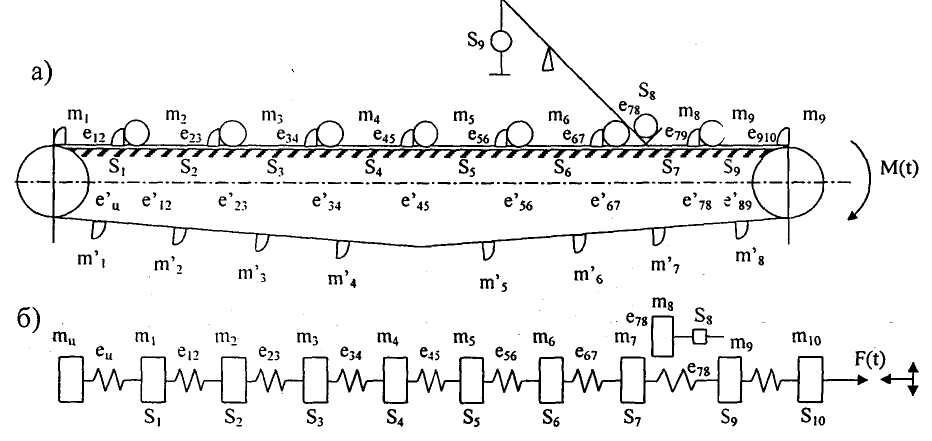

Построение математических моделей производственных потоков определяется экономическими, организационными и физическими законами. Эти модели многообразны как по форме, так и по содержанию. В качестве примера мы рассмотрим математическую, кинематическую и динамическую, дополняющие друг друга, модели формирования поперечной щети бревен и их передачи на поперечную сортировку, реализованную на поточной линии ЛО-26М Манзенского ЛПХ. Эти модели построены на основе уравнения энергетического баланса Даламбера (рисунок 2): сил инерции, демпфирования и упругости (жёсткости):

![]() ,

,

где ![]() - ускорения бревен и подвижных элементов, ПЭ,

- ускорения бревен и подвижных элементов, ПЭ,

![]() - скорости движения бревен и ПЭ,

- скорости движения бревен и ПЭ,

х – путь расчётный движения бревен и ПЭ,

m – массы бревен и ПЭ,

S – показатель (коэффициент) демпфирование,

С – показатель (коэффициент) упругости (жесткими).

(5)

(6)

(7)

(8)

(9)

Здесь VЦ – скорость тягового органа; V1….V10 – скорости элементов системы; mi – массы участков тягового органа пантографа; ei –жесткость (податлевость) элементов системы; Si – коэффициент трения на отдельных участках системы; F(t) =M(t):Rk – поступательная сила, где Rk – радиус начальная окружность ведущего туера; M(t) – вращающий момент на ведущем валу привода конвейера.

В третьем разделе проведено сопоставление разных типов тяговых органов лесотранспортеров в увязке со средой их применения. Круглозвенные цепные тяговые органы лесотранспортеров типа Б - 22 и пластинчатые втулочно – роликовые тяговые органы типа ВР 1-200-20 быстро изнашиваются. Звенья тяговых цепей круглого сечения восстановимы путем наварки, для чего обычно требуется прекращение работы и частичная разборка конвейера. Втулочно – роликовые тяговые органы дороги в изготовлении и практически невосстановимы из-за скоротечного износа пар «втулка - ролик». За последние годы получили широкое распространение конвейеры с разборными (шахтными) цепями типа Р2-80-29, обладающие достаточно высоким разрывным усилием (290 кН), применяемыми в составе производственных потоков систем машин 1НС и 2НС со скоростями тяговых органов 0,8-1,0 м/с. Разборные тяговые органы удобны для оперативного восстановления. С применением принудительной смазки эти тяговые органы могут найти применение на сортировке бревен в системе 2НС, при скоростях тяговых органов 2 м/с и более.

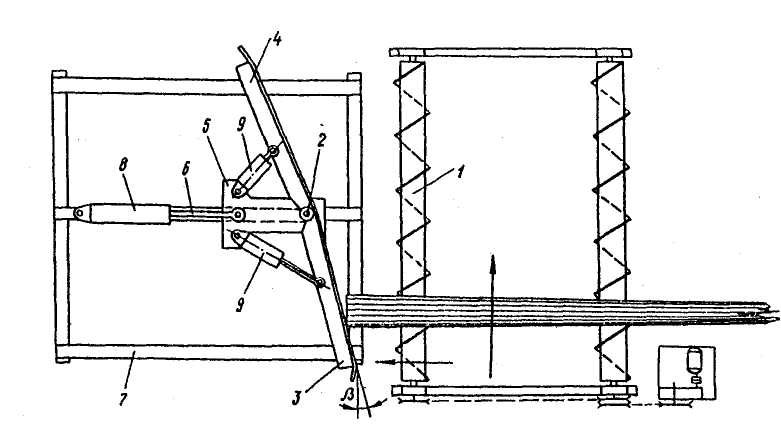

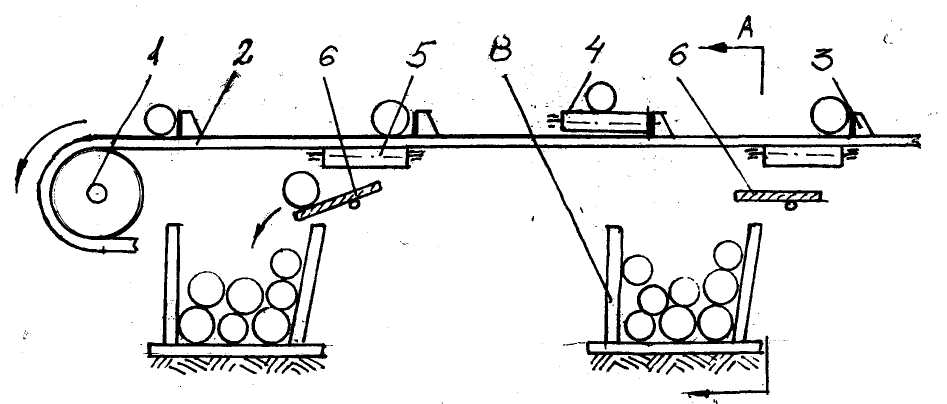

Шнековые конвейеры, в составе поточных линий, находят применение в двух конструктивных исполнениях: с односторонней навивкой, для групповой ориентации хлыстов и бревен, и с попарно – встречной навивкой, обеспечивающей групповое движение хлыстов и бревен перпендикулярно осям перемещаемых лесоматериалов. Необходимость осевой ориентации комлей хлыстов по створу комлевой пилы слешера обусловлена осевым сдвигом хлыстов при разгрузке подвижного состава лесовозной дороги и выгрузке их из бункера установки типа ЛТХ –80, а также в процессе создания поперечной щети хлыстов. Разбег комлевых торцов хлыстов может достигать двух и более метров. Для устранения разбега торцов хлыстов для их выравнивания в процессе перемещения к слешеру, используют, успешно эксплуатировавшиеся в составе поточной линии ЛО-26П (рисунок 3), шнековые конвейеры с односторонней навивкой, агрегатированные с подвижной упорной ориентирующей стенкой.

Барабанные конвейеры – питатели, представляющие собой два спаренных по длине пустотелых стальных барабана, посаженные на общий вал, снабженные двумя – четырьмя размещенными симметрично друг другу выемами (зевами), предназначенными для поштучного захвата и выдачи хлыстов на слешер. Барабанные конвейеры технологически агрегатированы с поджимными кулачковыми или шнековыми питателями и гидравлическими отсекателями, задача работы которых заключается в том, чтобы обеспечить нахождение в каждой ячейке конвейера надвигания хлыстов на пилы, не более одного хлыста.

Обеспечение высоких показателей функционирования конвейеров для лесных грузов на нижних складах находится в зависимости от динамических их характеристик, определяемых условием энергетического равновесия.

С одной стороны, высокая инерционность тяговых органов конвейеров при неустановившемся движении – при их пуске, остановке, загрузке, разгрузке, вызывает многократное возрастание нагрузок в тяговых органах. Так, при взаимодействии груза массой 500 кг с упорами тягового органа поперечного конвейера с переходом от скорости 0,39 м/с до 1,29 м/с, максимальная нагрузка возрастает в 2,9 раза, коэффициент динамичности в 3 раза, время нарастания нагрузки до максимума в 1,25 раза и время установления нагрузки на 0,04 с (таблицы 1 и 2 ).

Таблица – Динамическое взаимодействие поперечных цепных конвейеров. Взаимодействие бревен с упорами на горизонтальном участке.

| Динамические характеристики | Подхват бревен упорами при скоростях, м/с | ||

| 0,39 | 0,67 | 1,29 | |

| Максимальная нагрузка в комлевой ветви, Н | 2900 | 4600 | 8500 |

| Коэффициент динамичности | 1,4 | 2,3 | 4,2 |

| Коэффициент неравномерности загрузки тяговых органов | 1,03 | 1,05 | 1,07 |

| Время нарастания нагрузки, до максимума, с | 0,04-0,05 | ||

| Время установления нагрузки, с | 0,18-0,22 | ||

| Масса бревна, кг | 500 | ||

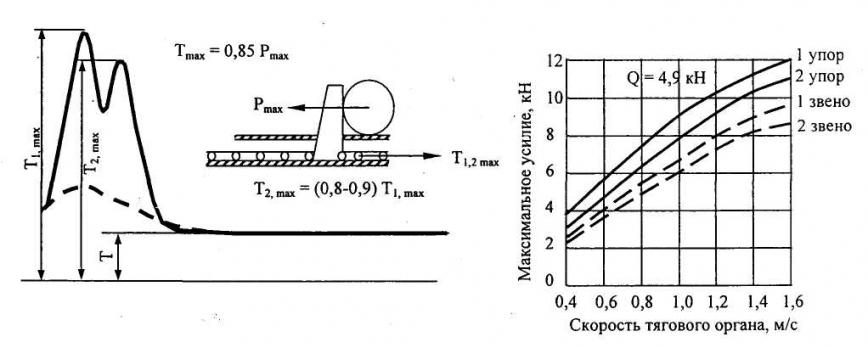

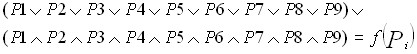

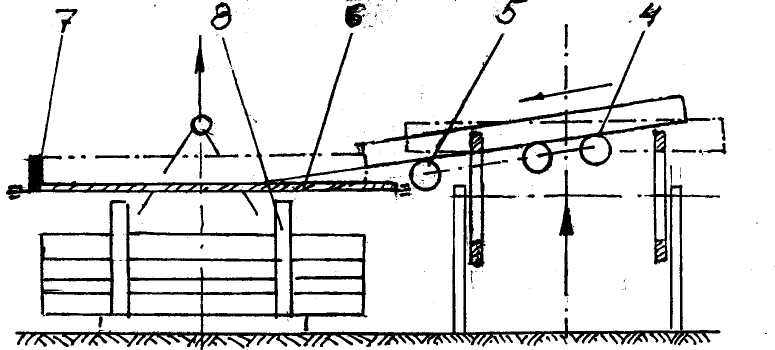

При исследовании динамического взаимодействия элементов тягового органа с грузом (рисунок 4) установлено «явление второго удара», когда на осцилограмме вслед за всплеском нагрузки, вызванным контактом груза и тягового органа, через доли секунды наблюдался второй всплеск, составляющий 0,8-0,9 величины первичного. Это явление подобно проявлению второго всплеска ударных нагрузок, наблюдавшихся В.А. Загоскиным при изучении процесса сброса бревен на горизонтальные балки.

Для снижения динамики возникает необходимость уменьшения скорости движения тяговых органов, что ведет к снижению производительности конвейера, или требует упрочнения его конструкции, а следовательно, к её удорожанию.

С другой стороны, высокая инерционность, за счет увеличения маховых масс пильного диска и маховика, при его наличии, позволяет устранять зажимы пил. Замена гравитационных сбрасывателей инерционными, например электромашинными, позволяет минимизировать разброс торцов бревен в лесонакопителях.

Высокие демпфирующие свойства контакта стационарных и подвижных элементов конвейеров вызывают износ конструкции, требуют для его уменьшения снижения скоростей движения тяговых органов и груза, что неизбежно ведет к снижению производительности. В свою очередь известно, что отсутствие демпфирования вызывает нежелательные вынужденные колебания систем, перекосы груза в поперечных потоках, затрудняют торможение груза. В ряде случаев демпфирование является желательным процессом (рисунок 5). Увеличение жесткости конструкции конвейеров способствует ее упрочнению. В то же время изменение жесткости системы позволяет, в ряде случаев, снизить ее динамичность, например за счет применения упругих муфт, обрезенивания упоров конвейеров.

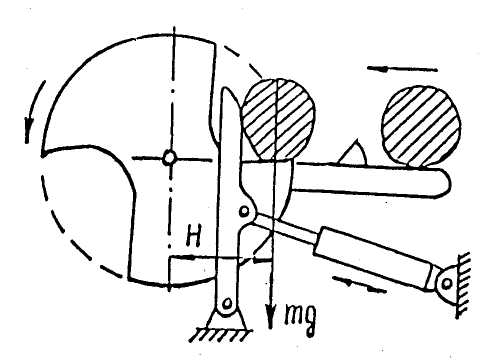

В составе производственных потоков особое место занимают круговые лесонакопители бревен, рабочие органы которых – мотовилы, своим движением обеспечивают постепенное заполнение предкамеры накопителя и, затем, быстропротекающую передачу сформированной пачки бревен в лесонакопитель (рисунок 6).

Конвейеры и обслуживающие их устройства могут рассматриваться как промышленные автоматы типа А (P,X,Y), где Р(Р1,...,Рm) - состояния системы; X(К1,...,Кn) – входы в систему, представленные критериями- требованиями (ограничениями)компонентов системы и Y(ПС и ПК) – выходы системы, раскрываемые показателями соответствия ПС0,75, определяемыми отношением суммы позитивных оценок соответствия критериев – требований конкретного состояния к сумме всех оценок. Показатель качества ПК=1, определяется отношением числа позитивных доминирующих оценок к их общему числу для конкретного оцениваемого состояния.

Доминирующими критериями – требованиями мы называем такие критерии, показатель качества которых, в случае его оценочной величины меньшей единицы, исключает (отрицает) возможность существования данного состояния в системе даже при позитивной оценке по показателям соответствия.

Поиск лучшего или лучших из возможных состояний для использования в составе производственных потоков на нижних складах может быть осуществлен путем использования алгебраических или матричных математических моделей.

Матричные модели позволяют установить численное соответствие сравниваемых технических решений, и также дать численную оценку соответствия состояний заданным критериям – требованиям:

Для обоснования выбора типа тяговых органов сортировочных продольных лесотранспортертеров рассмотрим Р(Р1,...,Р5), где Р1 – тяговый орган в виде круглозвенной цепи, Р2 – тяговый орган в виде разборной (шахтной) цепи с разрывной нагрузкой большей или равной 290 кН, Р3- тяговый орган в виде втулочно – роликовой цепи, Р4- тяговый орган в виде каната стального, Р5 - тяговый орган в виде конвейерной ленты (таблица 3).

Для обоснования выбора типа сбрасывателей бревен в лесонакопители рассмотрим Р(Р6,Р7), где Р6- гравитационные, Р7 – инерционные сбрасыватели.

Для обоснования выбора средств взаимодействия тяговых органов с несущими конструкциями рассмотрим Р(Р8,Р9), где Р8- стальные полосы или лиственничные доски, пропитанные отработанным маслом, Р9- система принудительной смазки тяговых органов и направляющих.

Устанавливаем критерии – требования: – К1- наибольшее разрывное усилие тягового органа, К2- наименьшая масса 1 пог. метра тягового органа, К3- наибольшая скорость движения тягового органа, К4- ремонтопригодность системы, К5- минимальный разбег торцов бревен, К6- инерционный сброс бревен, К7- минимальное истирание тягового органа и направляющих.

Матричное установление соответствия состояний Р критериям – требованиям X (таблица 3) проводится в координатах PX.

Таблица 3 – Матрица соответствия тяговых органов, сбрасывателей и направляющих в координатах PX

| Состояния Р | Входы в систему X(К1,...,К7) | Выходы | |||||||

| К1 | К2 | К3 | К4 | К5 | К6 | К7 | ПС0,75 | ПК=1 | |

| Р1 | нет | да | нет | нет | - | - | - | 0,25 | 0 |

| Р2 | да | да | да | да | - | - | - | 1,0 | 1 |

| Р3 | нет | нет | нет | нет | - | - | - | 0,0 | 0 |

| Р4 | нет | да | да | нет | - | - | - | 0,25 | 0 |

| Р5 | нет | да | нет | нет | - | - | - | 0,25 | 0 |

| Р6 | - | да | - | - | нет | нет | - | 0,5 | 0 |

| Р7 | - | - | - | - | да | да | да | 1,0 | 1 |

| Р8 | - | - | - | - | - | - | нет | 0,0 | 0 |

| Р9 | - | - | - | да | - | - | да | 1,0 | 1 |

Примечание: критерии – требования К4 и К6 – доминирующие

Матричная оценка показывает, что только состояние Р2 (разборные цепи), Р9 (принудительная смазка) и Р7 (инерционная сброска бревен) пригодны для использования в системах с продольным перемещением бревен. Здесь ПС 0,75 и ПК=1.

Из рассмотрения НДФ (нормальной дизъюнктивной функции).

(10)

(10)

Имеем  (11)

(11)

Второе слагаемое ![]() логического высказывания показывает, что на данном временном этапе решения задачи создания наиболее эффективного продольного конвейера имеет место логическое единство использования тягового органа в виде разборных шахтных цепей (состояние 2) перемещающихся в условиях принудительной смазки (состояние Р9) с применением инерционных сбрасывателей (состояние Р7).

логического высказывания показывает, что на данном временном этапе решения задачи создания наиболее эффективного продольного конвейера имеет место логическое единство использования тягового органа в виде разборных шахтных цепей (состояние 2) перемещающихся в условиях принудительной смазки (состояние Р9) с применением инерционных сбрасывателей (состояние Р7).

Аналогичным образом рассмотрение разного рода производственных потоков на нижних складах и их участках позволяет установить перспективное для участия в производстве оборудование, установить показатели соответствия (ПС) и качества (ПК) для каждого состояния, каждой из систем, рекомендуемой для использования, и дать их матричное и алгебраическое описание.

Результаты матричной и алгебраической выборки приведены в таблице 4.

Таблица 4 – Комплексная оценка отдельных групп конвейеров производственных потоков.

| Состояние | Показатели | Наименование | Рекомендуется | ||

| ПС | ПК | ||||

| 1 Передача хлыстов в поперечную щеть | |||||

| Р1 | 0,6 | 1,0 | Цепной элеватор МСГ | ||

| Р2 | 0,8 | 1,0 | Конвейер ЛТХ-80 | ||

| Р3 | 1,0 | 1,0 | Шнековый элеватор | ||

| 2 Создание поперечной щети хлыстов | |||||

| Р4 | 0,3 | 1,0 | РРУ–10м | ||

| Р5 | 0,4 | 0,5 | ЛТ-53 | ||

| Р6 | 0,9 | 1,0 | То же (+) шнековый конвейер | ||

| Р7 | 0,75 | 1,0 | Барабанный (+) кулачковый конвейер | ||

| Р8 | 0,4 | 1,0 | Шнеки с нарастающим шагом | ||

| 3 Загрузка слешера | Р11 (14) | ||||

| Р9 | 0,7 | 0,5 | Импульсный питатель | ||

| Р10 | 0,7 | 1,0 | Круговой конвейер | ||

| Р11 | 1,0 | 1,0 | Барабанный конвейер | ||

| Р12 | 0,2 | 1,0 | Шнеки с нарастающим шагом | ||

| 4 Поджим хлыстов к зеву баробана | Р14 (15) | ||||

| Р13 | 0,5 | 0,5 | Цепь с кулачками | ||

| Р14 | 0,8 | 1,0 | Шнеки с попарно-встречной навивкой | ||

| 5 Приводной вал конвейера надвигания | Р16 (16) | ||||

| Р15 | 0,3 | 0,5 | Вал с втулочно-пальцевыми муфтами | ||

| Р16 | 1,0 | 1,0 | Вал с шарнирно-шлицевыми муфтами | ||

| Р17 | 0,2 | 0,5 | Сплошной вал (Игирминская схема). | ||

| 6 Перемещение сортиментов | |||||

| Р18 | 0,1 | 0,0 | Сдвоенная бревнотаска СТИ-1 | ||

| Р19 | 0,9 | 1,0 | Прямоточный поток ЛО-26П(К) | ||

| Р20 | 0,9 | 1,0 | Схема фирмы Раума-Репола | ||

| Р21 | 0,8 | 0,7 | Отсутствие сортировки по породам и качеству (СТИ-3) | ||

В четвертом разделе рассмотрены экзотические конвейеры для лесных грузов, где экзотика, согласно БСЭ – обладание необычными способностями, свойствами.

Шнековые или иначе винтовые конвейеры с односторонней навивкой предназначались и использовались на поточной линии ЛО-26П, при агрегатировании с упорной стенкой для выравнивания торцов хлыстов по створу комлевой пилы слешера. Шнековые конвейеры в конструктивном исполнении с попарно – встречной навивкой, предназначены для надвигания хлыстов на пилы и сортировки бревен (хлыстов) по трем адресам (рисунок 7)

(по патенту 2199405, кл.В07С5/14).

Барабанные конвейеры использовались для поштучной выдачи хлыстов на слешер.

Эти барабанные конвейеры могут быть использованы не только для переместительных, но и для технологических операций, связанных, например, с трансформацией древесного пиролизного сырья в древесный уголь за три этапа: загрузку – подсушку сырья, обезвоживание и пиролиз, охлаждение и выдачу продукта.

Круговой конвейер – накопитель с полноповоротными стойками (рисунок 6) обеспечивает плавное заполнение бревнами предкамеры и «одномоментное» заполнение лесонакопителя.

Поперечные сортировочные конвейеры с размещением лесонакопителей ПОД, НАД и СБОКУ тяговых органов.

В составе опытного производственного потока ЛО-26М нижнего склада Манзенского ЛПХ были проведены испытания поперечного сортировочного конвейера с размещением лесонакопителей ПОД тяговыми органами. Этот конвейер (по А.с. 216 525, В65G13/00) обеспечивал расчетную производительность до 100 м3/час, при небольшой металлоемкости. В то же время, в условиях нижних складов он являлся нетехнологичным из – за необходимости выноса лесонакопителей за габариты производственного потока для освобождения от груза. Позднее было определено рабочее место таких лесотранспортеров – над сортировочными бассейнами лесозаводов для замены рабочих – сортировщиков, вооруженных баграми – пиканками.

Для использования на нижних складах, оснащенных башенными и козловыми кранами типа КБ-572 и ККС –10 был разработан поперечный сортировочный конвейер с размещением лесонакопителей НАД тяговыми органами (по А.с.447327 СССР, МКИ В65 С31/00).

Технологические высокие качества этого конвейера снижались из-за его высокой металлоемкости, обусловленной наличием у каждого лесонакопителя конвейера – элеватора (рисунок 9).

Этот недостаток был снят созданием поперечного лесотранспортера с размещением лесонакопителей СБОКУ тяговых органов и инерционной (осевой) подачей бревен в лесонакопители. В настоящее время такой конвейер нового типа (рисунок 10) защищен Патентом РФ (МПК 7 В65 G 47/38).

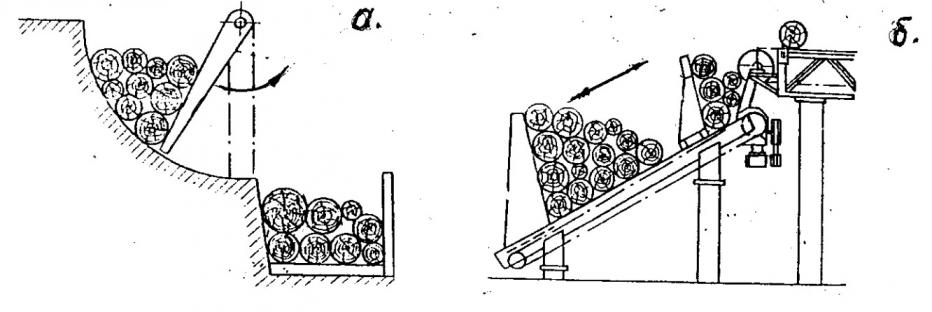

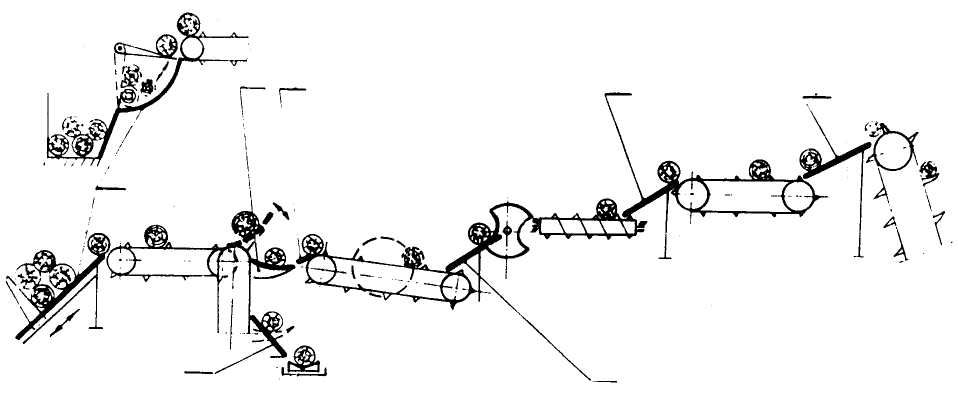

Гравитационные конвейеры в поточных линиях типа ЛО-26П(К) системы машин 2НС используются на семи видах работ (рисунок 11) в виде гравитационной передачи (горки) от бункерного питателя типа ЛТХ-80 (1) к поперечному лесотранспортеру типа ЛТ –53; на передаче хлыстов на шнековый конвейер групповой ориентации торцов комлей хлыстов (2). На передаче хлыстов на тяговые органы конвейера надвигания хлыстов на пилы (3), на передаче бревен на элеватор разделения сортировочных потоков (4), на шибер передачи бревен на продольный конвейер (5,6), на передаче бревен в лесонакопители (7).

В общем случае мы наблюдаем три вида гравитационного перемещения круглых лесоматериалов (рисунок 11):

а - скольжения, при уклонах до 60,

б - качения со скольжением (30-60 ),

в -качения (до 30 ),

Для поточных линий наиболее характерна гравитационное поперечное перемещение круглых лесоматериалов - качение со скольжением.

Численные значения пути, времени и скорости перемещения тел вращения позволяют установить значения динамических нагрузок традиционными методами.

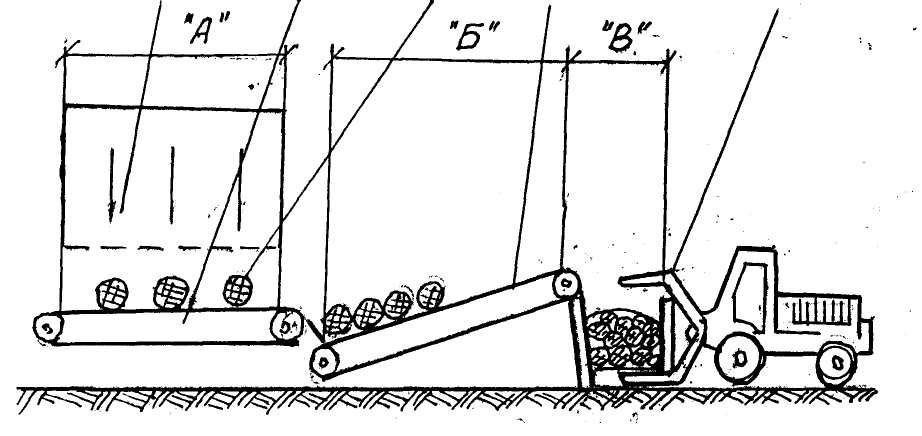

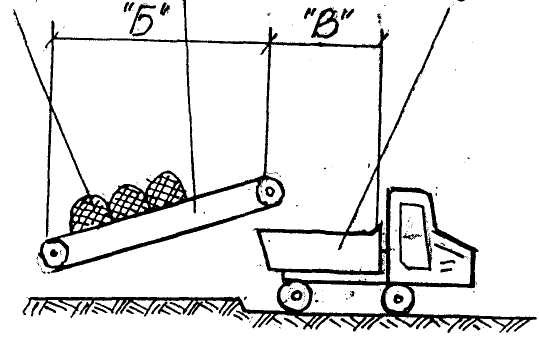

Конвейеры для отбора и передачи на утилизацию отходов лесозаготовительного производства с использованием цепных или ленточных тяговых органов неэффективны в силу того, что при непрерывном движении отходы быстро заполняют накопитель, которым обычно является 5 м3 емкость скипового погрузчика. При задержках в подаче средств отвозки отходов к месту утилизации, конвейер уборки отходов останавливают и, при несвоевременном его освобождении, основное производство прекращают. Применение двух последовательно размещенных секций конвейера, обладающих разными скоростями VА и VБ, гдеVА<VБ и поочередном включении их в работу (рисунок 14), согласно патенту на полезную модель, с приоритетом от 29.11.2005 г., позволяет решить задачу уборки отходов от объектов получения независимо от периодичности подачи автосамосвалов для отвоза отходов к месту их утилизации.

ОБЩИЕ ВЫВОДЫ И РЕКОМЕНДАЦИИ

Согласно целевой установке диссертации – обоснованию путей совершенствования конвейеров для лесных грузов, решены все намеченные задачи по повышению эффективности производства, связанные с применением конвейеров на первичной обработке древесного сырья.

1. Раскрыты и реализованы возможности агрегатирования транспортных и технологических операций, связанных с использованием конвейеров как на транспортных, так и технологических операциях, таких, например, как обрезка сучьев и раскряжевка.

2. При наличии перепадов по высоте технологического и транспортного оборудования на стыках смежных операций разработаны и рекомендованы производству схемы использования гравитационных конвейеров, основанные на преимущественно поперечном перемещении круглых лесоматериалов. Длина таких конвейеров, как правило, не превышает полутора метров.

3. Разработка и создание продольных сортировочных лесотранспортёров ориентированы на использование разборных (шахтных) тяговых органов с разрывным усилием 290 кН и более, обеспечивающих их долговечность и ремонтопригодность, с увеличением скорости перемещения бревен в два и более раза, против скоростей конвейеров, поставляемых заводами лесного машиностроения.

4. Разработаны принципиально новые типы поперечных сортировочных лесотранспортёров, на один из которых автором получен патент РФ. Отличительной особенностью этого лесотранспортёра является размещение лесонакопителей не под, а сбоку грузонесущих ветвей тяговых органов, что позволило обеспечить сопоставимость производительности технических средств раскряжевки и сортировки в одном поперечном потоке первичной обработки древесного сырья. Всё это позволило уменьшить габариты сортировочных установок и сделать освобождение лесонакопителей универсальным, пригодным для использования как челюстных погрузчиков, так и кранов.

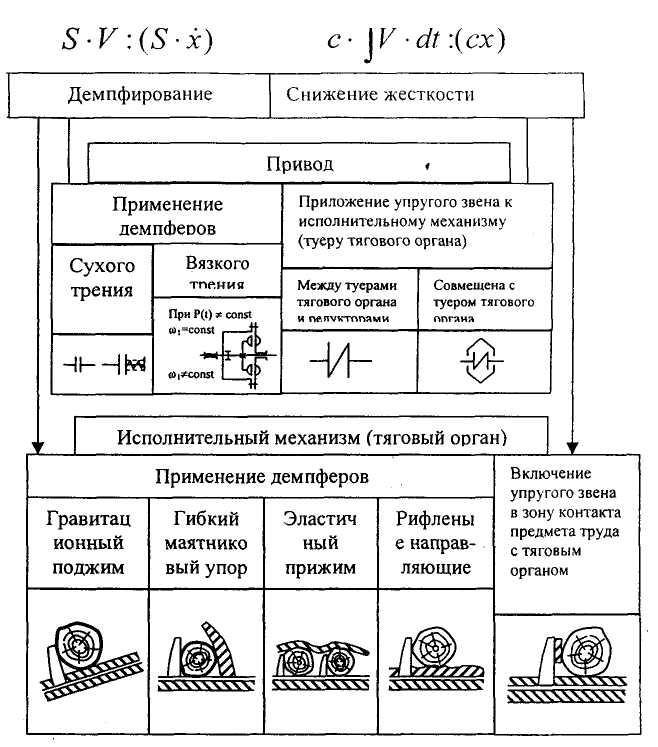

5. Изучение закономерностей проявления динамических нагрузок в процессе функционирования конвейеров, многократно превышающих номинальные, и негативно влияющих на работоспособность лесотранспортёров, позволило найти и дать рекомендации производству по их снижению, за счёт применения упругих и упруго-демпфирующих муфт, гидромуфт и гидроаккамуляторов.

6. Научные проработки выполнены с использованием новых перспективных методов, таких, например, как «метод замещения», «привнесения новых качеств», «кратного удвоения», топологических преобразований. Поиск оптимальных технических решений методом установления соответствия состояний критериям – требованиям, задаваемым исследователям, упростил поисковую работу, сделал этот поиск одним из этапов качественных экспериментов.

7. В системе машин 1НС, основанной на обрезке сучьев и раскряжевке хлыстов в продольных потоках, в результате минимизации, число типажей конвейеров сведено к двум: с гусеничными или вальцовыми тяговыми органами на перемещении деревьев или хлыстов, в процессе обрезки сучьев и раскряжевки, а на сортировке бревен – к одному конвейеру типа ЛТ-86, оснащённому инерционными (электромашинными) сбрасывателями бревен.

8. В системе машин 2НС, основанной на слешерной раскряжевке хлыстов, обосновано применение конвейеров на двух временных уровнях:

- на нынешнем этапе, обоснована целесообразность применения, в составе поточной линии типа ЛО-26ПК, как многозвённых (цепных), так и монозвённых (шнековые и барабанные) конвейеров, что обеспечивает повышенную надёжность поточных линий. Эта повышенная надежность подтверждена опытом двадцатилетним (в Предивинском ЛПХ) и десятилетним (в Карабульском ЛПХ) периодом их эксплуатации без капитальных ремонтов;

- на перспективу, для обеспечения высокой надежности прогнозного производственного потока, предусмотрена замена на конструктивном узле разгрузки – раскряжёвки всех многозвенных движителей на монозвённые, а на сортировке обоснована целесообразность сочетания в одном производственном потоке продольного лесотрансрпортера, работающего в повышенном скоростном режиме (2,0 м/с и более), с поперечным конвейером, при размещении лесонакопителей сбоку или над грузонесущими ветвями тяговых органов. При этом функционирование в одном производственном потоке двух разнотипных сортировочных конвейеров определяется логическими функциями – как дизъюнктивной ( ИЛИ ), так и конъюнктивной ( И ), причем выбор одной из них определяется задаваемой оператором программой.

9. В диссертационной работе уделено должное внимание решению проблемы уборки отходов первичной обработки древесного сырья на технологических узлах поточных линий с использованием двухсекционного конвейера – накопителя (патент РФ №53591 [ 101]).

МАТЕРИАЛЫ ДИССЕРТАЦИИ ОПУБЛИКОВАНЫ В СЛЕДУЮЩИХ РАБОТАХ

1. Каверзин, С.В. Не альтернатива многомиллионным перспективным инновациям, а сегодняшний инновационный вклад в развитие края / С. Каверзин, И. Гуслицер, В. Бутылкин, В. Упит // Вестник ЦСТПП, 2005, июль-август. – С. 23 - 24.

2. Упит, В.М. Первоочередные задачи технического перевооружение нижних складов леспромхозов / В.М. Упит, В.И. Бутылкин, И.И. Гуслицер // Материалы межрегиональной научно - практической конференции. Инновационное развитие районов Сибири. 2006, февраль-март. – Красноярск: ИПЦ КГТУ, 2006.- С. 130 - 133.

3. Бутылкин, В.И. Накопители для лесных грузов. Создание и совершенствование / В.И. Бутылкин, В.М. Упит // Проблемы машиностроения и новые материалы (Борисовские чтения): Материалы Всероссийской научно– технической конференции, 14-16 сентября 2006. – Красноярск: ИПЦ КГТУ, 2006. – С. 171 - 175.

4. Бутылкин, В.И. Обоснование выбора сферы применение промышленных конвейеров на нижних складах / В.И. Бутылкин // Лесной и химич. комплексы – проблемы и решения. Сб. Статей по материалам Всероссийской научно – практической конференции. Том 3. – Красноярск: СибГТУ, 2005. – С. 67 - 69.

5. Пат. 53591 РФ, МПК 7 В07 С5/14, полезная модель. Накопитель-перегружатель лесоматериалов / В.И. Бутылкин, И.И. Гуслицер, В.М. Упит; заявлено 29.11.05; Опубл. 27.05.2006. Бюл.№15.

6. Пат. 68483 РФ, МПК 7 В65G 47/38, полезная модель. Устройство для сортировки бревен / В.М. Упит, В.И. Бутылкин, И.И. Гуслицер, Г.С. Миронов. Заявлено 03.04.2006; опубл. 27.11.2007. Бюл. №33.

7. Упит, В.М. Лесная отрасль Красноярского края на новом этапе / В.М. Упит, В.И. Бутылкин, И.И. Гуслицер // Вестник Красноярского государственного аграрного университета, №1, - Красноярск: 2007 – С. 227 - 230.

8. Упит, В.М. Матричное моделирование при поиске оптимальных решений / В.М. Упит, В.И. Бутылкин // Вестник Красноярского государственного аграрного университета, №2, - Красноярск: 2007 – С. 52 - 54.

Отзыв на автореферат в 2х экземплярах, заверенные печатью учреждения, просим направлять по адресу:660049, г. Красноярск, проспект Мира, 82 ученому секретарю диссертационного совета.

| Вид динамического взаимодействия | Граничные условия по скорости тягового органа (ТО) м/с | Максимальная нагрузка на комлевой ветви, Н (Мн) | Характеристика переходных процессов | |||

| Коэффициент динамичности, (Кд) | Коэффициент неравномерности загрузки ветвей ТО, (Кн) | Время нарастания нагрузки до максимума, с | Время установления нагрузки, с | |||

| 1 | 2 | 2 | 4 | 5 | 6 | 7 |

| 1. Подхват бревен упорами тягового органа (при скорости м/с) | 0,39 | 2 900 | 1,4 | 1,03 | - | - |

| 0,67 | 4 600 | 2,3 | 1,05 | 0,04-0,05 | 0,18-0,22 | |

| 1,29 | 8 500 | 4,2 | 1,07 | |||

| 2. Загрузка упоров элеватора (передающего устройства) | 0,45 | 69 000(Нм) | 13,8 | 1,03 | 0,63-0,08 | 1,5-2,0 |

| 3. Передача бревен к лесопотребителю | 0,30 | 6 000 | 1,2 | - | 0,2-0,4 | 1,1 |

| 0,45 | 8 000 | 1,4 | - | 0,2-0,4 | 1,1 | |

| 0,65 | 12 000 | 1,6 | - | 0,2-0,4 | 1,1 | |

| 4. Синхронизация двух разнотипных лесотранспортеров, сортировочного с использованием шарнирно- демпфирующих муфт | 0,65 | 820 | 1,59 | 1,02 | 1,2 | 0,5 |

| 765 | 1,61 | 1,02 | 1,5 | 0,9 | ||

| 5. Взаимодействие ведущего туера лесотранспортера (исполнительного механизма) с выходным валом электродвигателя (привода) | на валу туера(выходном валу редуктора) | 2 380 | 2,10 | 1,19 | 0,20 | 1,0 |

| На валу двигателя | 1 530 | 1,24 | 1,03 | 0,6 | 0,8 | |

Мн – максимальная нагрузка

Кд – коэффициент динамичности

Кн – коэффициент неравномерности