Разработка технологии получения льносодержащего материала для производства вкладных стелек обуви улучшенной гигиеничности

На правах рукописи

Бороздин Сергей Владимирович

Разработка технологии получения льносодержащего

материала для производства вкладных стелек обуви улучшенной гигиеничности

Специальность 05.19.02 - Технология и первичная обработка

текстильных материалов и сырья

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Санкт-Петербург

2006

Работа выполнена в Государственном образовательном учреждении высшего профессионального образования «Санкт-Петербургский государственный университет технологии и дизайна» на кафедре механической технологии волокнистых материалов

Научный руководитель доктор технических наук, профессор

Труевцев Николой Николаевич

Официальные оппоненты доктор технических наук, профессор

Агапов Валерий Алексеевич

кандидат технических наук

Поборознюк Евгений Григорьевич

Ведущее предприятие ООО « Институт технических сукон»

г. Санкт-Петербург

Защита состоится 27 декабря 2006 г. на заседании диссертационного совета

Д 212.236.01 в Государственном образовательном учреждении высшего профессионального образования «Санкт-Петербургский государственный университет технологии и дизайна» по адресу: 191186, Санкт-Петербург, ул. Большая Морская, д. 18, ауд. 241.

С диссертацией можно ознакомиться в библиотеке Санкт-Петербургского государственного университета технологии и дизайна по адресу: 191186, Санкт-Петербург, ул. Большая Морская, д. 18.

Автореферат разослан « 24 » ноября 2006 г.

Ученый секретарь

Диссертационного совета

А.Е.Рудин

Общая характеристика работы

Актуальность работы. Одним из наиболее эффективных направлений является разработка новых экологически чистых и экономически эффективных ресурсосберегающих технологий, предусматривающих использование различных видов отходов, образующихся при переработке натурального сырья растительного и животного происхождения.

Научно-технический прогресс в настоящее время практически немыслим без развития производства композиционных материалов (КМ), использование которых постоянно расширяется в различных отраслях народного хозяйства. Известные способы получения КМ в основном базируются на использовании синтетических полимеров, В легкой промышленности при изготовлении деталей защитной одежды и обуви последние отрицательно влияют на гигиенические свойства материала и не обеспечивают рационального их использования, а также затрудняют экологическую проблему их утилизации. В связи с этим актуальным направлением является разработка новых и совершенствование традиционных технологий получения КМ на основе отходов производства природных полимеров таких, как лен и хитозан, реализация комплекса уникальных свойств которых в текстильных композитах практически отсутствует.

Цель и задачи работы: разработка экологически чистой ресурсосберегающей технологии изготовления композиционного материала с использованием вторичного сырья в виде отходов хитозана, образующихся при переработке панцыревых в пищевой промышленности и отходов льнопроизводства при переработке лубосодержащего сырья в текстильной промышленности, а также коротковолокнистого льна для создания экологически чистого материала для производства вкладных обувных стелек.

В соответствии с этим в работе ставятся следующие задачи:

- Изучить основные закономерности адсорбции хитозана в качестве связующего на текстильных льносодержащих материалах;

- Изучить термодинамические и кинетические параметры технологического процесса пропитки текстильных материалов раствором хитозана;

- Определить адгезионную прочность связующего в межслойном пространстве армирующего льносодержащего компонента, основного элемента КМ;

- Изучить влияние структуры армирующего текстильного материала на величину адсорбции связующего;

- Предложить и определить основные параметры модели пропитки волокнистого прочеса связующим;

- Разработать конструкцию и изготовить лабораторную установку для пропитки волокнистых текстильных материалов растворами хитозана;

- Наработать опытные образцы КМ, изучить их эксплуатационные характеристики и выдать рекомендации по использованию.

Научная новизна работы. Предложена модель и определены основные параметры односторонней пропитки волокнистого прочеса полимерным связующим - хитозаном

Изучен механизм адсорбции хитозана на льносодержащих текстильных материалах различной структуры.

Выявлена зависимость деформационно-прочностных свойств полученных композитов от состава и структуры армирующего материала

Методом отслоения определена адгезионная прочность многослойного текстильного композита «льносодержащая ткань-хитозан»

Методом математического планирования определены технологические параметры работы установки для производства материала, предлагаемого для вкладных стелек обуви

Практическая значимость и реализация результатов работы.

Разработана технология получения КМ для изготовления из него вкладной стельки обуви. На материал и способ его изготовления получен патент.

Разработана конструкция и изготовлена установка для пропитки волокнистого прочеса раствором хитозана, которая используется студентами и аспирантами в учебном процессе и НИРС при изучении процесса пропитки волокнистых материалов различными связующими.

Апробация работы. Основные результаты работы доложены на научной конференции технологического факультета СПГУТД в 2002 г., на Всероссийской научно-технической конференции «Современные технологии и оборудование текстильной промышленности» (ТЕКСТИЛЬ -2005) 22-23 ноября 2005 г. в МГТУ им. А.Н. Косыгина. Отдельные результаты работы включены в отчет по выполнению Международной научной программы «Наука ради мира» по проекту SfP № 973658 «FLAX» НАТО. 2004 г.

Публикации. По результатам выполненных исследований опубликовано 10 печатных работ, список которых приведен в конце реферата.

Структура и объем диссертации. Диссертация состоит из 5 глав, введения, выводов, списка литературы. Диссертация изложена на 138 страницах машинописного текста, содержит 35 рисунков, 37 таблиц и списка используемой литературы в количестве 162 источников.

Содержание работы.

В первой главе приведен обзор литературы по теме диссертации.

Дан анализ научной литературы и патентов по вопросу различных методов получения и применения текстильных КМ, из которого следует перспективность использования для их производства природных полимерных материалов.

Рассмотрены основные свойства и отечественная сырьевая база компонентов, используемых при разработке технологии получения текстильного КМ. Значительное количество работ посвящено хитозану, его природным источникам, физическим, химическим свойствам, применению в народном хозяйстве, но полностью отсутствуют исследования по созданию КМ с использованием хитозана в качестве связующего натуральных волокон, армирующих структуру композита. На основании проведенного обзора литературы сформулированы основные задачи диссертационной работы.

Во второй главе приведены объекты и методы исследований.

В работе использовали хитозан со следующими характеристиками:

Таблица 1. Характеристика хитозана

| Наименование | Получен из хитина | Молекулярная масса. 10 -3 | Динамическая вязкость, Па.с * |

| Хитозан - ВМ | Дальневосточного криля | 180-200 | 3,6 |

| Хитозан – СМ | Панцырей крабов | 120-180 | 1,5 |

| Хитозан – НМ | Панцырей крабов | 80 – 120 | 1,3 |

* - 3% раствор хитозана в 2% водном растворе уксусной кислоты

В качестве армирующего компонента использовали льносодержащий материал с различной структурой в виде пряжи, ткани полотняного и саржевого переплетения и волокнистого прочеса. В таблице 2 приведена характеристика волокон льна и волокнистого прочеса, использованные для получения композиционных материалов различного состава и строения.

Таблица 2. Характеристика волокон льна и волокнистого прочеса

| Характеристика котонизированного льняного волокна | Изготовитель - Невельский льнозавод |

| Средняя длина, мм | 36,4 |

| Процент коротких волокон, % | 6,3 |

| Линейная плотность, текс | 1,0 |

| Удельная разрывная нагрузка, сН/текс | 32,8 |

| Толщина прочеса, мм | 1 – 3 |

| Поверхностная плотность (развес), г/м2 | 60 - 80 |

Величину адсорбированного хитозана армирующим компонентом определяли экспериментально по изменению массы образца в сухом состоянии, величину адгезии хитозана к ткани - на разрывной машине марки Zwik методом отслаивания (ГОСТ 15140-78).

Динамическую вязкость растворов хитозана определяли на ротационном вязкозиметре «Реотест – 2» по общепринятой методике.

Характеристики композиционного материала определяли: физико-механические показатели - в условиях одноосного растяжения на разрывной машине Statigraph L (стандарт ISO 2062), структуру – на приборе «Микроколор М – 2000», гигроскопичность и влагоотдачу - по ГОСТ 3816 – 81, стойкость образцов к истиранию в циклах - по ГОСТ 15967 – 70, многоцикловую изгибную выносливость – на установке АИТН–2 по методике ЦНИХБИ, воздухопроницаемость волокнистого прочеса - на приборе FF-121А по ГОСТ 12088-77, диапазон измерений 4 – 7000 дм3/м2час при перепаде давлений на образце, равном 10 мм вод. ст.

Для наработки опытных образцов использовали специально созданную установку, формирующую материал для вкладных стелек обуви. Полученные экспериментальные данные обрабатывали методами математической статистики с помощью программного пакета Microsoft Excel, Statgraphics, SPSS 13.0, Компас и др.

В третьей главе рассмотрены вопросы пропитывания текстильных материалов полимерными растворами

В первом разделе этой главы приведены исследования по изучению механизма адсорбции хитозана на льносодержащем материале с ориентированной структурой методом погружения (импрегнирования) пряжи, ткани в уксусно-кислый раствор хитозана с концентрацией 1-5 масс.%.

Особенностью адсорбции полимеров является многообразие адсорбционных состояний, которые зависят от ряда факторов (строения полимерной цепи, вида растворителя, концентрации полимера, температуры, удельной поверхности и микроструктуры (пористости) адсорбента и др.). Были получены изотермы адсорбции макромолекул хитозана на ткани полотняного и саржевого переплетения. Все изотермы адсорбции имели S – образный вид с точкой перегиба в области 1,5-2,0 масс.% хитозана. Величина адсорбции хитозана оказалась выше на ткани саржевого переплетения, имеющей меньшую поверхностную плотность в сравнении с полотняной.

Экспериментально полученные при температуре 20 и 30оС изотермы адсорбции при концентрациях хитозана до 1,5-2,0 масс.%. описываются уравнением Лэнгмюра (1):

а = аm в Р (1 + в Р), (1)

где аm - предельная сорбция, %; Р – концентрация полимера, %;

в – константа равновесия

Максимальное значение разрывной нагрузки и относительного удлинения имеют образцы в области перегиба кривых изотерм, соответствующих 1,5 масс.% концентрации хитозана в растворе. Можно принять, что в данной области концентраций образуется наиболее упорядоченная структура макромолекул хитозана, что подтверждается анализом физико-механических кривых растяжения импрегнированной ткани.

С повышением температуры рабочего раствора до 500С расчетная и экспериментальная кривые имеют близкие по величине значения адсорбции хитозана в области концентраций до 3 масс.%, что связано с уменьшением вязкости полимерного раствора и, вероятно, облегченностью проникновения хитозана в межволоконное пространство.

При изучении адсорбции хитозана на льносодержащей ткани наблюдалось влияние его концентрации на структуру композита и, соответственно, на величину стойкости к истиранию его поверхности. В случае образования упорядоченного полимерного слоя хитозана композит имеет равномерную структуру, в то время как увеличение концентрации хитозана в растворе свыше 2 масс.% приводит к образованию глянцевой хитозановой пленки в нижнем слое материала, обеспечивающей повышенную стойкость образца к истиранию.

Изучение экспериментальных кинетических кривых показало, что процесс адсорбции хитозана при импрегнировании на пряже и ткани протекает с достаточно высокой скоростью в начальный период (в течение 1-2 мин.), а далее его развитие и достижение адсорбционного равновесия зависит от структуры и пористости ткани. На ткани с большей плотностью адсорбционное равновесие в растворе наступает быстрее закономерно, а экспериментальная кривая адсорбции соответствует расчетной, выведенной из уравнения равновесной сорбции для низкомолекулярных соединений (2):

а = атек. - а нач. акон. – анач. = 1 – ехр [- ( t tо )m ], (2)

где а тек. - количество полимера, адсорбированного в текущее время t

а нач. - количество полимера в начальный момент to процесса адсорбции

а кон. - количество полимера, адсорбированного в конечный момент времени

m - константа, зависящая от концентрации связующего

Изучение адгезионной прочности адсорбированного хитозана на льняной двухслойной ткани показало, что величина межслойной адгезии зависит от состава бинарного растворителя и достигает максимального значения в 4% водном растворе уксусной кислоты.

Во втором разделе главы рассмотрена технология получения КМ с использованием в качестве армирующего компонента волокнистого прочеса методом его односторонней пропитки раствором хитозана.

При выполнении данной работы в качестве армирующего компонента были изготовлены льносодержащие волокнистые прочесы и изучены их характеристики, представленные в таблице 3.

Таблица 3. Состав и характеристика льносодержащего прочеса.

| N обра зца | Котониз лен, масс.% | Хлопок масс.% | Толщина прочеса, мм | Поверхност. плотность, г/м2 | Воздухо- проницаем., дм3/м2с | Порис- тость, % | ||

| 1 | 100 | 0 | 0,7 | 170 | 480 | 98,5 | ||

| 2 | 100 | 0 | 1,4 | 330 | 390 | 98,3 | ||

| 3 | 50 | 50 | 0,6 | 160 | 460 | 98,0 | ||

| 4 | 30 | 70 | 0,5 | 155 | 500 | 96,5 | ||

| 5 | 30 | 70 | 1,3 | 310 | 300 | 96,2 | ||

| 6 | 100* | 0 | 1,5 | 320 | 360 | 94,0 | ||

Примечание: (*)- образец состоит из слоя льняной ткани полотняного переплетения и слоя льняного прочеса.

Армирующий материал представляет собой прочес, образованный из переплетенных в хаотичном порядке сравнительно коротких волокон, между которыми находятся воздушные промежутки (поры), которые создают силы сопротивления продвижению жидкости внутрь прочеса. На основе анализа существующих методов пропитки волокнистых холстов предложена схема продвижения полимерного раствора вглубь льносодержащего прочеса с учетом основных параметров таких, как:

- параметры, задаваемые пропитываемым полотном;

- параметры, определяемые свойствами пропитывающей жидкости:

- «энергетические» параметры (параметры поверхностных энергий на границе раздела «жидкость-волокно»);

- параметры давления на границе (границах) пропитываемого прочеса.

Для описания процесса движения жидкости при пропитке волокнистого прочеса рассмотрена следующая система уравнений:

![]() , (3)

, (3)

где ![]()

![]() (4)

(4)

![]() (5)

(5)

(3)– уравнение движения жидкости,

где Сz – коэффициент проницаемости среды, м2

- динамическая вязкость, Па.с

![]() - плотность протекающей среды, кг/м3

- плотность протекающей среды, кг/м3

![]() - кинематическая вязкость, м2/с

- кинематическая вязкость, м2/с

(4)– р1 – давление на поверхности проницаемого материала, Па

где ![]() - плотность пропитывающей жидкости, кг/м3;

- плотность пропитывающей жидкости, кг/м3;

g -ускорение свободного падения, м/с2;

Нж - высота столба жидкости на поверхности полотна, м;

р0 - дополнительное внешнее давление, Па

- - р1 –давление на фронте движения жидкости, Па,

где m – коэффициент пористости среды, %

ж-в - поверхностная энергия на границе раздела «жидкость- волокно», Дж/м2

ж - поверхностная энергия жидкости, Дж/м2

в - поверхностная энергия волокна, Дж/м2

d0 – диаметр волокон, м

Проведен ряд расчетов по определению зависимости времени сквозной пропитки материала от толщины его настила при изменении давления на внешней границе раздела волокнистый прочес – полимерный раствор. Экспериментальную проверку произведенных расчетов проводили на специально разработанной установке. В качестве величин расчетных давлений на границе прочеса принимали два уровня: низкий рс = 2000 Па и высокий р0 = 1,5.105 Па.

Результаты экспериментов и расчетные данные приведены в таблице 4.

Таблица 4. Сравнительные расчетные и экспериментальные результаты продолжительности пропитки волокнистого прочеса

| Кол-во слоев | Р = 2000 Па | Р = 1,5. 105 Па | ||||

| рассч.,с | эксп. 1,с | эксп.2, с | рассч., с | эксп.1, с | эксп.2, с | |

| 1 А | 98 | 90 ± 15 | 75 ± 20 | 1,20 | 1 * | 1 * |

| 2 А | 368 | 390 ± 60 | 340 ± 40 | 4,56 | 3 ± 1 | 2 ± 1 |

| 3 А | 804 | 910 ± 100 | 700 ± 90 | 10,07 | 9 ± 2 | 9 ± 2 |

| 4 А | 1423 | - | - | 17,81 | 16 ± 4 | 16 ± 4 |

| 1 В | 90 | 80 ± 20 | 70 ± 25 | 1,10 | 1 * | 1 * |

| 2 В | 338 | 360 ± 60 | 300 ± 60 | 4,20 | 3 ± 1 | 3 ± 1 |

| 3 В | 739 | 790 ± 100 | 650 ± 80 | 9,30 | 9 ± 3 | 8 ± 3 |

| 4 В | 1309 | - | - | 16,40 | 16 ± 4 | 15 ± 4 |

Примечание: А – материал образца 3 (табл.3); В –материал образца 4(табл.3);

1эксп. – время пропитки раствором хитозана без ПАВ; 2эксп. –то же с ПАВ; (-) - эксперимент остановлен ; (*) - трудно поддается измерению

Расчетные и экспериментальные данные практически совпадают в пределах погрешности опытов. Время пропитки резко возрастает с увеличением толщины прочеса. Ведение ПАВ в рабочий раствор незначительно ускоряет процесс пропитки прочеса при низких уровнях давления.

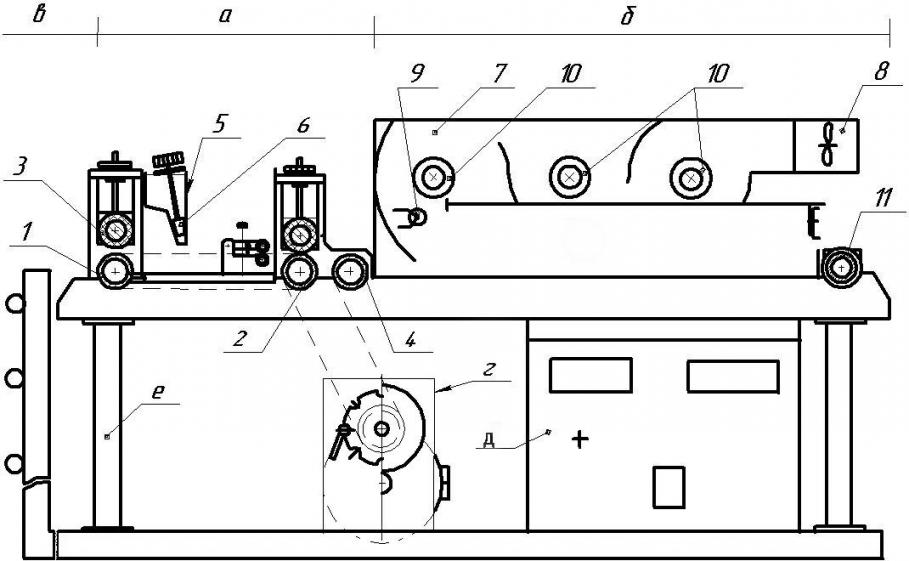

Для экспериментального определения оптимальных параметров технологического процесса получения композиционного материала «льносодержащий прочес – хитозан» автором разработана установка (рис.1), состоящая из основных частей: пропиточной (а), сушильной (б), питающей (в), привода (г), рамы (е) и блока управления (д).

Рис.1. Установка для изготовления КМ

Материал для пропитки из питающего узла (в) движется между натяжным (1) и ведущим (2) барабанами с прижимными валами (3) на приемный барабан (4). Пропитка связующим раствором движущегося материала осуществляется из ванны (5) с клиновидной задвижкой (6), после чего пропитанный материал поступает в сушильную камеру (б) с расположенными в ней нагревателем (7), вентилятором (8), термопарой (9), электродвигателями (10) и далее на выпускной барабан (11). Блок управления (д) состоит из автомата защиты приборов, цепи управления двигателем, цепи регулировки температуры и тахометра. Измерение и регулирование температуры осуществляется при помощи регулятора «Унитерм».

В ходе проведения предварительных исследований оценочного характера определен оптимальный состав хитозансодержащего раствора, включенный в факторный план эксперимента (х1 - процентное содержание уксусной кислоты в растворителе, масс.%; х2 - концентрация хитозана-СМ, масс.% и х3 - концентрация ПАВ в рабочем растворе, масс.%). Исходя из основного назначения материала для использования в качестве изделия бытового назначения, в частности, вкладных стелек для обуви, при прогнозировании свойств материала учитывали следующие характеристики: Y1 – разрывная нагрузка, Н; Y2 - многоцикловая изгибная выносливость, число циклов; Y3 - стойкость к истиранию, число циклов. Эксперимент проводили на волокнистом прочесе состава лен/хлопок = 50/50.

В результате реализации опытов и статистической обработки результатов эксперимента получены следующие регрессионные многофакторные математические модели второго порядка в кодированных переменных:

Y1=28+47,4х1-27,4х2-179,3х3-10,3х12-0,5х1х2+3,3х1х3+5,2х22-1,5х2х3+332,5х32;

R ad = 0,981 (6)

Y2=2372+4404х1-3293х2-1675х3-901х12+9,1х1х2+126,7х1х3+538,9х22-155х2х3+34890х32; Rad = 0,972 (7)

Y3=3060-420,4х1+349х2-1536х3+90,3х12-68,7х1х2+450х1х3+13,3х22-237,5х1х3+ 1648х32 Rad = 0,967 (8)

Данные по степени влияния факторов х1, х2, х3 на эксплуатационные характеристики композита приведены ниже:

Y1 > х1> х2> х3 ; Y2 > х2 > х1 > х3; Y3 > х2> х3 > х1![]()

На основании полученных результатов и их анализа определены оптимальные параметры полимерного раствора, обеспечивающие получение композиционного материала с требуемыми характеристиками:

х1 – 2,0 масс.%; х2 – 3,0 масс.%; х3 – 0,25 масс.%.

В главе 4 представлены физико-механические свойства композиционного материала

Для изучения механических свойств льносодержащих материалов (лен и/или лен–хлопок) с хитозаном были получены диаграммы растяжения до разрыва образцов в режиме активного напряжения.

Исследования проводили на ткани смешанного состава: основа – хлопок, уток – хлопок/лен = 70/30, импрегнированной хитозаном. В таблице 5 приведены сравнительные характеристики исходной и импрегнированной хитозаном ткани хлопок/лен при соотношении компонентов 70/30.

Таблица 5. Сравнительные физико-механические характеристики исходной и импрегнированной ткани хитозаном –ВМ

| № обр | Конц. ХТЗ, масс. % | Велич. адсорбц. ХТЗ, % | Разрывн. нагрузка, Н | Напряж. при разрыве, мПа | Относ. удлинение, % | Стойк. к истиранию, цикл |

| 1 | Исхон. | 0 | 90 | 69,3 | 2,80 | 100 |

| 2 | 0,5 | 2,5 | 100 | 69,5 | 8,40 | 1800 |

| 3 | 1,0 | 7,0 | 110 | 72,4 | 10,00 | 2800 |

| 4 | 2,0 | 15,0 | 125 | 78,0 | 10,90 | 4000 |

| 5 | 3,0 | 34,0 | 110 | 68,0 | 8,80 | > 10000 |

| 6 | 4,0 | 40,0 | 105 | 66,5 | 6,00 | > 10000 |

Из представленных в таблице 5 данных видно, что концентрация хитозана в рабочем растворе повышает его адсорбцию на ткани с 2,5 % (образец 2) до 40 % (образец 6) и величину стойкости к истиранию.

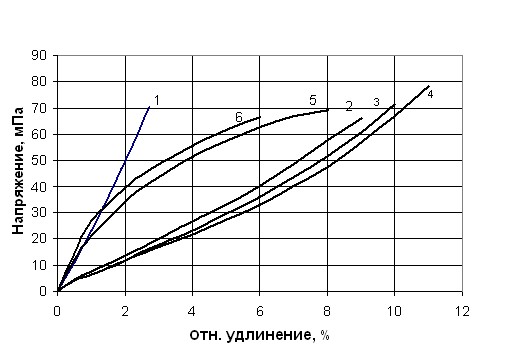

На рис. 2 приведена диаграмма растяжения по основе образцов ткани, представленных в таблице 5.

Рис.2. Диаграмма растяжения по основе ткани полотняного переплетения, импрегнированной раствором хитозана-ВМ при концентрации (масс.%): 1 – исходный образец; 2 – 0,5; 3 – 1,0; 4 – 2,0; 5 – 3,0; 6 – 4,0

Из рис. 2 видно, что характер кривых деформации существенным образом зависит от концентрации хитозана в растворе. Зависимость (напряжение) - (отн. удлинение) для исходных образцов носит линейный характер, что указывает на постоянство модуля упругости Ек. Кривые диаграммы импрегнированных образцов носят нелинейный характер, указывающий на изменение жесткости композита в процессе растяжения. При использовании в процессе импрегнирования раствора хитозана в области концентраций до 2,0 масс.% возрастает удлинение композита с 3% (кривая 1) до 10-11 % (кривые 3,4), что указывает на увеличение его эластических свойств. С увеличением концентрации хитозана до 3 масс.% и выше в начальный момент деформации ( ~ 1) возрастает разрывное напряжение композита (кривые 5,6), а отн. удлинение при разрыве падает в сравнении с образцами 2,3,4. Это находится в согласии с представлениями об организованной структуре макромолекул хитозана в адсорбционном слое.

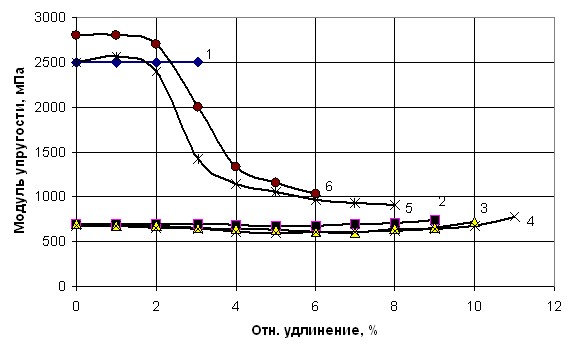

Динамику изменения структуры импрегнированной ткани в процессе деформации определяли по изменению модуля упругости (Ек), величину которого определяли путем дифференцирования всей кривой диаграммы растяжения (рис.2): Ек = . Характер изменения модуля упругости композита на тканевой основе представлен на рис. 3. (Номера кривых соответствуют номерам образцов рис.2).

Рис. 3. Модуль упругости импрегнированной хитозаном ткани

Из рис. 3 видно, что Ек хлопчатобумажной основы (прямая 1) постоянен в процессе её растяжения и составляет 2500 мПа. Наименьший модуль упругости (Ек = 600 – 700 мПа) и отн. удлинение 9-11% имеют образцы ткани 2,3,4, импрегнированные хитозаном при использовании концентрации до 2 масс.%, что свидетельствует о сравнительно высоких упруго-эластических свойствах тканевого композита. Образцы ткани, импрегнированные хитозаном при концентрации 3 масс.% и выше (кривые 5,6) имеют особенно высокий Ек в начальный момент деформации ( 2%), что свидетельствует о жесткости материала на данном участке деформации, а затем Ек падает до 900-1000 мПа, т.е. возрастают упруго-эластические свойства образца.

Исходя из того, что в процессе разработки технологии КМ использовали льносодержащий волокнистый прочес, были изучены деформационно-прочностные характеристики композита на основе последнего. В таблице 6 представлены характеристики образцов прочеса, пропитанных хитозаном-СМ.

Таблица 6. Характеристика композита на основе волокнистого прочеса

| № обр. | Состав наполни- теля, % | Состав композита, % | Толщина, мм | Поверхност. плотность, г/м2 | ||

| лен | хлопок | Наполнитель | Связующее | |||

| 1 | 30 | 70 | 50 | 50 | 0,9 | 280 |

| 2 * | 30 | 70 | 50 | 50 | 1,0 | 270 |

| 3 | 50 | 50 | 80 | 20 | 2,2 | 390 |

Примечание: образец 2* отличается от состава образца «1» добавкой в раствор хитозана 0,5 масс. % ПАВ.

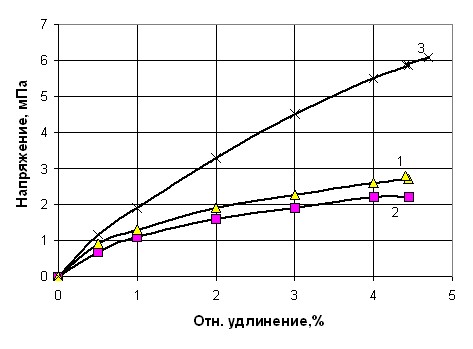

На рис. 4 представлена диаграмма растяжения образцов композита, характеристики которых приведены в таблице 6.

Рис.4. Диаграмма растяжения образцов КМ состава «волокнистый прочес – хитозан»

Кривые зависимости - носят нелинейный характер, указывающий на проявление высокоэластических свойств композита. Все образцы проявляют наибольшую жесткостью в начальный момент деформации. Со временем модуль упругости падает и значит структура композита приближается к равновесной. Увеличение толщины армирующего слоя прочеса (кривая 3) способствует упрочнению структуры материала, а добавка ПАВ (кривая 2) незначительно снижает величину напряжения при разрыве.

В пятой главе изучено влияние технологических параметров на эксплуатационные характеристики КМ, полученного с использованием в качестве армирующего компонента льносодержащего волокнистого прочеса.

Назначение проектируемого КМ на изготовление вкладных стелек для обуви и установки на использование натуральных экологически чистых материалов определили выбор технологической схемы процесса его производства: 1- составление хлопко-льняной смески 2- изготовление волокнистого прочеса 3- армирование волокнистого прочеса синтетической ( капроновой) сеткой 4- приготовление рабочего раствора хитозана 5- подготовка к работе установки для пропитки волокнистого прочеса 6 - пропитка прочеса 7 - сушка пропитанного связующим прочеса 8 - резка готового материала на листы требуемого размера 9 - раскрой, разбраковка, маркировка, упаковка.

Анализ известных методов упрочнения волокнистой хаотической структуры армирующего компонента введением синтетических полимеров показал, что они зачастую приводят к нежелательному снижению гигиенических свойств натуральных волокон, в основном за счет блокирования функциональных групп последних. Нами предусмотрена стадия предварительного армирования волокнистого прочеса капроновой сеткой, что одновременно расширяет область использования в прочесе коротковолокнистого льна, а также исключает процесс адгезии хитозана к металлическим частям установки.

При составлении технологического регламента учитывали следующие основные параметры, определенные экспериментально и расчетным путем:

- концентрация хитозана-СМ - 3,0 масс.%; ПАВ- 0,25 масс.% в растворе;

- состав растворителя – 2 % водный раствор уксусной кислоты;

- соотношение связующего и армирующего компонентов в композите достигали регулированием скорости пропитки волокнистого прочеса.

В таблице 7 приведены эксплуатационные характеристики КМ, полученные с учетом перечисленных выше параметров.

Таблица 7. Эксплуатационные характеристики КМ

| №. обр. | Состав КМ, напол.- ХТЗ, масс. % | Разрывн нагруз-ка, Н | Гигро- скопич., % | Влаго- отдача, % | Стойк. к истиран. поверхн., цикл, | Выносл. к изгибу, цикл | |

| Матовой | Глянц. | ||||||

| 1 | 95 5 | 28 | 17 | 9 | 1900 | - | 3200 |

| 2 | 90 10 | 41 | 18 | 10 | 2100 | - | 3200 |

| 3 | 80 20 | 56 | 21 | 13 | 3000 | - | 3100 |

| 4 | 70 30 | 52 | 20 | 12 | 4000 | - | 2800 |

| 5 | 65 35 | 48 | 21 | 13 | 5800 | >10000 | 2700 |

| 6 | 60 40 | 47 | 20 | 12 | 6300 | >10000 | 2400 |

Рис. 5. Диаграмма качества КМ

Рис. 5. Диаграмма качества КМ

Из табл. 7 видно, что содержание хитозана в композите не оказывает однозначного влияния на его эксплуатационные характеристики, поэтому для определения образца с наилучшим комплексом свойств была построена диаграмма качества, представленная на рис.5

Окружность меньшего радиуса соответствует наивысшему качеству материала, поэтому можно считать, что, чем меньше площадь многоугольника и, чем соответственно, он ближе по площади к окружности внутреннего радиуса, тем выше качество материала. Диаграмма качества показывает, что S3 < S4 < S2, т.е. самое высокое качество имеет образец 3.

Определяющим фактором высоких гигиенических свойств материала является его химический состав, т.е. наличие функциональных групп в макроцепях как наполнителя (хлопка, льна), так и связующего (хитозана). Стойкость к истиранию материала существенным образом зависит от состава и структуры композита и достигает максимальных значений (свыше 10000 циклов) в случае образования на поверхности композита гомогенной (глянцевой) хитозановой пленки.

Кроме изложенного, введение хитозана в состав льносодержащего материала придает последнему комплекс антимикробных и бактерицидных свойств, что подтверждается данными, приведенными в литературном обзоре.

Общие выводы

1. Разработана технология получения льносодержащего материала для производства вкладных стелек обуви. Изготовлена лабораторная установка.

Экспериментально и методом математического прогнозирования определены технологические параметры. Наработаны опытные образцы и изучены их эксплуатационные характеристики

2. Изучен механизм адсорбции хитозана на льносодержащих текстильных материалах различной структуры. Путем анализа экспериментальных и расчетных кривых изотерм адсорбции определено влияние концентрации раствора связующего на структуру композита.

3. Определена адгезионная прочность связующего в межслойном пространстве армирующего льносодержащего компонента, которая достигает максимального значения в 4 % водном растворе уксусной кислоты

4. При изучении кинетических параметров экспериментально и теоретически определено, что адсорбция хитозана на пряже, ткани и волокнистом прочесе соизмеримых толщин протекает быстро ( 2 мин), но с увеличением слоев прочеса до 2х и выше замедляется и тем заметнее, чем больше слоев

5. Выявлена зависимость деформационно-прочностных свойств композиционного материала от вида и структуры армирующего компонента. Рекомендовано в качестве волокнистого прочеса при получении материала для вкладных стелек обуви использовать волокнистый прочес из котонизированного льна или смешанного состава льна с хлопком

6. В результате проведенного комплекса теоретических и экспериментальных исследований процесса пропитки льносодержащего материала определено, что, варьируя технологическими параметрами, можно целенаправленно формировать структуру композита и в конечном итоге создавать текстильный материал с требуемыми характеристиками.

По теме диссертации опубликованы следующие работы.

- Бороздин С.В., Труевцев Н.Н., Борисенко З.В., Шульгина Э.С. Импрегнирование льносодержащей ткани растворами хитозана. Изв. ВУЗов. Технология текстильной промышленности. 2004. № 3, с. 59-62.

- Бороздин С.В., Труевцев Н.Н., Петрова Л.Н., Борисенко З.В. Физико- механические свойства пряжи, импрегнированной хитозаном. Изв.ВУЗов. Технология текстильной промышленности. 2006г. № 3

- Бороздин С.В., Труевцев Н.Н., Борисенко З.В., Сизова Е.И. Материал для вкладной стельки обуви и способ его получения. Пат. № 2254795. RU С1 МПК7 А 43 В 17/00. Опубл. 27.06.2005. Бюл. № 18.

- Бороздин С.В., Труевцев Н.Н. Получение композиционного материала на льняной основе. Вестник Всероссийской науч.-техн. конф. студентов и аспирантов. Дни науки – 2002. СПГУТД. с. 87

- Бороздин С.В., Труевцев Н.Н. Создание и свойства композиционного текстильного материала. Вестник научно-технической конференции. Проблемы экономики и прогрессивные технологии в текстильной, легкой и полиграфической отраслях промышленности. Вып.5. СПГУТД. 2003 г. с. 80

- Бороздин С.В., Труевцев Н.Н. Кинетические исследования процесса импрегнирования текстильных материалов растворами аминополисахаридов. Материалы науч.-техн. конф. Проблемы экономики и прогрессивные технологии в текстильной легкой и полиграфической отраслях промышленности. Вып.7. СПбГУТД. 2004 г. с.128-134

- Бороздин С.В., Труевцев Н.Н., Борисенко З.В., Сизова Е.И., Шульгина Э.С. Разработка технологии получения и изучение свойств композиционного льносодержащего материала. Совершенствование технологии получения и переработки льносодержащей пряжи. Материалы научной конференции по проекту SfP № 973658 «FLAX» НАТО. 30 июня-1июля 2004 г. СПб. Россия

- Бороздин С.В., Труевцев Н.Н., Петрова Л.Н. Физико-механические свойства льносодержащей ткани, импрегнированной хитозаном в изотермических условиях. Сб. трудов аспирантов. Проблемы экономики и прогрессивные технологити в текстильной, легкой и полиграфической отраслях промышленности. Вып.10. СПб. 2005 г. с. 88-93

- Бороздин С.В., Труевцев Н.Н., Петрова Л.Н. Влияние хитозана на механические свойства хлопко-льняной пряжи. Тез. докл. Всероссийской науч.-техн. конф. «Современные технологии и оборудование текстильной промышленности» (ТЕКСТИЛЬ -2005) 22-23 ноября 2005 г. Москва

- Труевцев Н.Н, Зырянов С.В., Бороздин С.В., Аснис Л.М. Трудносгораемый волокнистый наполнитель. МПК7 С 08 L 97/02. Заявка № 2005139500 на патент. Приоритет от 13.12.05 г.