Деформативность и прочность сульфатной хвойной целлюлозы высокого выхода

На правах рукописи

ХОЛМОВА Марина Анатольевна

деформативность и прочность

сульфатной хвоЙной целлюлозы

высокого выхода

05.21.03 – Технология и оборудование химической

переработки биомассы дерева; химия древесины

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Архангельск

2007

Работа выполнена на кафедре технологии целлюлозно-

бумажного производства Архангельского государственного

технического университета.

Научный руководитель – доктор технических наук, профессор,

заслуженный деятель науки РФ

Комаров Валерий Иванович

Научный консультант – кандидат технических наук, доцент

Гурьев Александр Владиславович

Официальные оппоненты - доктор технических наук

Дубовый Владимир Климентьевич

кандидат технических наук

Личутина Татьяна Федоровна.

Ведущая организация - ЗАО «АРХГИПРОБУМ», г. Архангельск

Защита состоится “26” октября 2007 года в 10 00 часов на заседании диссертационного совета Д 212.008.02 в Архангельском государственном техническом университете по адресу: 163002, г. Архангельск, Набережная Северной Двины, 17.

С диссертацией можно ознакомиться в библиотеке Архангельского государственного технического университета.

Автореферат разослан “21” сентября 2007 года

Ученый секретарь диссертационного совета

кандидат химических наук, доцент Т.Э. Скребец

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Тарные картоны, для производства которых широко используется сульфатная небеленая хвойная целлюлоза высокого выхода (ЦВВ), имеют исключительно важное значение для экономики страны. Получение продукции с высокой добавленной стоимостью требует снижения затрат на производство сульфатной хвойной небеленой ЦВВ и повышения ее деформационных и прочностных характеристик, что обеспечит экономию полуфабриката при снижении массоемкости выпускаемой продукции. Это возможно при оптимизации параметров варки, последующего горячего размола и сортирования.

Анализ литературы по теме проводимого исследования показал, что опубликованные данные носят в основном описательный характер, получены в лабораторных условиях и посвящены прочностным свойствам сульфатной ЦВВ, то есть практически не обсуждается важнейшие для данного материала деформационные свойства.

В связи с этим, теоретическую и практическую ценность имеют исследования, направленные: во-первых, на изучение влияния параметров процессов производства сульфатной хвойной ЦВВ на деформативность и прочность данного полуфабриката; во-вторых, на оптимизацию параметров процессов производства с целью повышения выхода и получения материала с повышенными характеристиками деформативности и прочности; и, в-третьих, на оценку влияния свойств и относительного содержания, свободно отделяемых и принудительно разделяемых волокон сульфатной хвойной ЦВВ на общую деформативность и прочность полуфабриката с целью прогнозирования этих свойств.

Цель и задачи исследования. Целью настоящей работы является совершенствование технологического режима получения сульфатной хвойной ЦВВ с повышенными деформационными и прочностными свойствами для производства тарного картона.

Для реализации данной цели поставлены и решены следующие задачи:

- Исследовать влияние параметров варки (предварительной пропитки щепы варочным щелоком, температуры, концентрации активной щелочи) на характеристики деформативности и прочности сульфатной хвойной ЦВВ.

- Установить влияние параметров горячего размола и сортирования на деформационные и прочностные свойства сульфатной хвойной ЦВВ.

- Исследовать влияние толщины щепы на относительное содержание свободно отделяемых (СОВ) и принудительно разделяемых (ПРВ) волокон сульфатной хвойной ЦВВ, используемой для производства тарного картона.

- Исследовать влияние различных по свойствам волокон в составе сульфатной хвойной ЦВВ и их относительного содержания на деформативность и прочность полуфабриката применяемого для производства тарного картона.

- Усовершенствовать технологические режимы получения сульфатной хвойной ЦВВ, позволяющие регулировать деформативность и прочность полуфабриката в зависимости от требований к тарному картону.

Научная новизна. Получены новые знания о влиянии технологических параметров на физико-механические свойства сульфатной хвойной ЦВВ. Выдвинуто и экспериментально подтверждено положение о том, что сульфатная хвойная ЦВВ является полуфабрикатом, представляющим собой смесь двух видов волокон, обладающих различными физико-механическими свойствами. Показана необходимость контроля деформационных свойств сульфатной хвойной ЦВВ.

Практическая ценность. Усовершенствованы технологические режимы производства сульфатной хвойной ЦВВ с повышенными характеристиками деформативности и прочности, которые приняты к использованию на ОАО «Архангельский ЦБК».

Апробация работы. Основные положения диссертационной работы докладывались и получили положительную оценку на Международной научно-технической конференции в г. Архангельске (2004 г.); Всероссийских конференциях в г. Сыктывкаре (2006 г.), г. Красноярске (2006 г.), и в г. Барнауле (2007 г.); а также на ежегодных научно-технических конференциях Архангельского государственного технического университета (2004 – 2007 гг.).

Публикации. По теме диссертации опубликовано 9 печатных работ.

Структура и объем диссертации. Диссертация включает в себя: введение; обзор литературы; методическую часть; экспериментальную часть, включающую 5 разделов; общие выводы, библиографический список и приложение. Содержание работы изложено на 103 страницах, включая 35 рисунков и 25 таблиц, библиография 153 наименования.

Автором выносятся на защиту следующие основные положения диссертационной работы:

- экспериментальные данные об избирательности влияния основных факторов сульфатной варки, процессов размола и сортирования при производстве сульфатной хвойной ЦВВ с высоким уровнем деформативности и прочности;

- данные анализа двух способов варки сульфатной ЦВВ с целью получения полуфабриката с высоким уровнем деформативности и прочности;

- результаты исследования свойств свободно отделяемых и принудительно разделяемых волокон сульфатной хвойной ЦВВ;

- установленные закономерности влияния свойств и относительного содержания волокон (СОВ и ПРВ) в сульфатной хвойной ЦВВ на деформативность и прочность полуфабриката, применяемого для тарного картона;

- положение о необходимости контроля упругих свойств полуфабриката при подготовке бумажной массы на стадии формирования композиции для тарного картона с оптимальным сочетанием деформативности и прочности.

КРАТКОЕ СОДЕРЖАНИЕ РАБОТЫ

Введение. В этом разделе диссертационной работы обоснована актуальность темы исследования, сформулированы цель работы и задачи, подлежащие исследованию, указаны положения, выносимые на защиту.

Обзор литературы. Представлен обзор существующих в настоящее время способов получения ЦВВ. Проведен анализ используемых технологий производства сульфатной хвойной ЦВВ. Приведены сведения о влиянии основных факторов процессов производства сульфатной хвойной ЦВВ на характеристики прочности и бумагообразующие свойства полуфабриката. Представлены различные методы и подходы к оценке и структуры и свойств целлюлозно-бумажных материалов. Показана недостаточность имеющихся данных о прочностных свойствах сульфатной хвойной ЦВВ и отсутствие каких-либо сведений о деформационных свойствах полуфабриката, что и обусловливает целесообразность данного исследования.

Методики исследования. В работе использовались образцы хвойной сульфатной ЦВВ производственного изготовления.

В процессе исследования применяли как стандартные, так и оригинальные методы испытаний, в том числе комплексной оценки механического поведения испытуемого материала при приложении растягивающей нагрузки; определение жесткости при изгибе; сопротивления сжатию короткого участка образца по методу SCT в соответствии со стандартом ISO 9895. Для оценки стабильности и точности характеристик прочности, деформативности и бумагообразующих свойств были использованы методы статистической обработки результатов исследования и планирования эксперимента.

Экспериментальная часть состоит из 5 разделов.

1 Влияние параметров варки на число Каппа, деформативность, прочность и бумагообразующие свойства сульфатной хвойной небеленой ЦВВ

Для решения данной задачи были проведены лабораторные варки с предварительной пропиткой щепы варочным щелоком и без пропитки по режимам, соответствующим производственным условиям и представленным в таблице 1. Для варки использовалась щепа производственного изготовления с содержанием нормальной фракции не менее 82 %.

Таблица 1 - Режимы лабораторных варок сульфатной хвойной ЦВВ

| Параметры | Режим варки | |

| с предварительной пропиткой щепы | без предварительной пропитки щепы | |

| Продолжительность пропитки щепы при температуре 113 С, мин. | 50 | - |

| Продолжительность подъема температуры с 110 С до температуры варки, мин. | - | 70 |

| Продолжительность варки, мин. | 108 | 48 |

| Гидромодуль варки | 4 | 4 |

Результаты проведенных варок, представленные в таблице 2, показывают, что с увеличением числа Каппа выход сортированной ЦВВ и непровара повышается как при проведении варки с предварительной пропиткой щепы варочным щелоком, так и без нее. Наибольший выход сортированной ЦВВ (54,2 %) наблюдается при проведении варки с предварительной пропиткой щепы, а непровара (1,6 %) – при варке без пропитки.

Таблица 2 - Влияние условий варки на характеристики сульфатной хвойной ЦВВ

| Условия варки | Характеристики сульфатной ЦВВ | ||||||

| режим варки | темпера-тура, °С | концентра-ция АЩ, г Na2O/л | расход щелочи, % | выход, % | число Каппа | ||

| общий | cортированной ЦВВ | непровара | |||||

| 1 | 160 | 45 | 18,0 | 50,3 | 50,1 | 0,2 | 76 |

| 158 | 45 | 18,0 | 54,4 | 54,1 | 0,3 | 85 | |

| 158 | 40 | 16,0 | 54,1 | 53,9 | 0,2 | 90 | |

| 158 | 40 | 16,0 | 54,7 | 54,2 | 0,5 | 102 | |

| 2 | 170 | 45 | 18,0 | 48,0 | 47,4 | 0,6 | 77 |

| 166 | 45 | 18,0 | 49,3 | 49,1 | 0,2 | 83 | |

| 164 | 45 | 18,0 | 52,4 | 51,9 | 0,5 | 94 | |

| 168 | 40 | 16,0 | 54,7 | 53,1 | 1,6 | 100 | |

1- варка с предварительной пропиткой щепы варочным щелоком;

2- варка без пропитки щепы.

Отсутствие конкретных сведений о том, какое число Каппа является оптимальным для сульфатной хвойной ЦВВ, применяемой для производства тарного картона, привело к необходимости исследования влияния числа Каппа на деформационные и прочностные свойства полуфабриката. А знания о деформационных свойствах сульфатной хвойной ЦВВ позволят описать поведение полуфабриката до разрушения и оценить его вязко-упругие свойства. Для этого в лабораторных условиях при варьировании концентрации активной щелочи (40 – 45 г Na2O/л) и температуры варки (158 – 160 °С) были получены образцы сульфатной хвойной ЦВВ по режиму с предварительной пропиткой щепы варочным щелоком (таблица 1) с числом Каппа в диапазоне 70-100. Условия варки и результаты отражены в таблице 3.

Таблица 3 - Влияние условий варки на характеристики сульфатной хвойной ЦВВ, полученной при варке с предварительной пропиткой щепы варочным щелоком

| Температура варки, °С | Концен-трация АЩ, г Na2O/л | Свойства сульфатной хвойной ЦВВ | ||||||||||

| число Каппа | степень помола, °ШР | физико-механические характеристики | бумагообразующие свойства | |||||||||

| деформативности | прочности | |||||||||||

| SCT, кH/м | St, Н/м | Sb, Нм | L, м | П, кПа | RCT, H | lW, мм | МКФ, % | Fсв, МПа | ||||

| 160 | 45 | 76 | 21,0 | 6,43 | 940 | 0,99 | 9900 | 1080 | 385 | 2,27 | 11,78 | 2,4 |

| 160 | 40 | 86 | 19,5 | 6,33 | 890 | 1,05 | 9450 | 940 | 425 | 2,08 | 17,59 | 1,9 |

| 158 | 45 | 85 | 20,0 | 5,93 | 890 | 1,13 | 8550 | 1060 | 385 | 2,48 | 9,40 | 2,1 |

| 158 | 40 | 90 | 18,5 | 5,93 | 860 | 1,29 | 8900 | 930 | 385 | 2,31 | 11,47 | 2,0 |

| 158 | 40 | 102 | 20,0 | 6,21 | 880 | 1,53 | 8650 | 1080 | 430 | 2,40 | 8,17 | 2,4 |

| 166* | 40 | 78 | 18,5 | 6,43 | 900 | 1,30 | 8700 | 1090 | 405 | 2,17 | 12,69 | 2,2 |

*) - производственный образец сульфатной хвойной ЦВВ.

Было установлено, что для получения сульфатной хвойной ЦВВ с числом Каппа 75 - 85 оптимальными являются: температура варки 160 - 158 С, соответственно, и концентрация активной щелочи 45 г/л (в ед.Na2O), а для получения ЦВВ с числом Каппа 90 - 100 - температура варки 158 С и концентрация активной щелочи 40 г/л (в ед.Na2O).

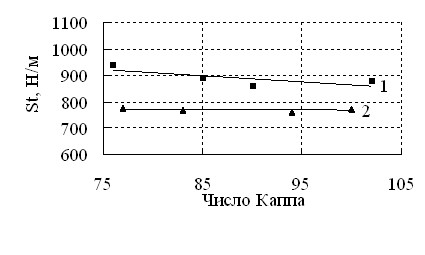

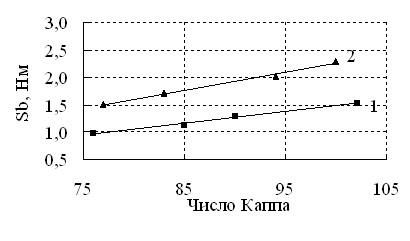

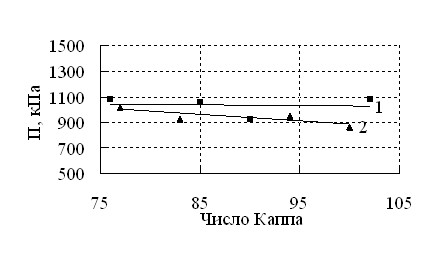

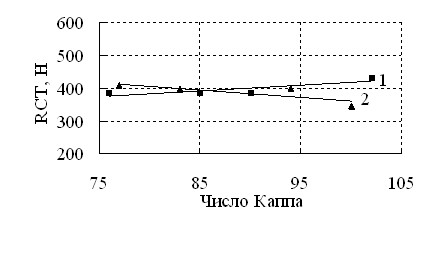

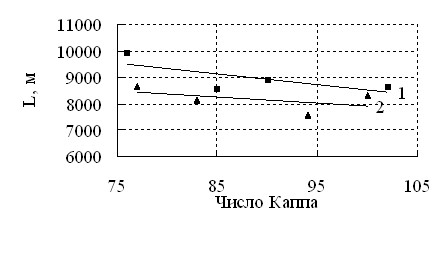

Повышение числа Каппа сульфатной ЦВВ от 75 до 100 приводит к снижению как деформативности, так и прочности. Так разрывная длина снижается на 12 %, сопротивление сжатию короткого участка образца на 4 %, жесткость при растяжении на 6 % (рисунок 1). Это обусловлено, скорее всего, недостаточной разработанностью поверхности волокна при повышенных значениях числа Каппа, что свидетельствует о необходимости особого внимания к процессу размола и определенной оптимальной степени помола полуфабриката (при использовании в композиции картона сульфатной хвойной ЦВВ с повышенным числом Каппа).

|  |

| а | б |

|  |

| в | г |

|  |

| д | е |

| Рисунок 1 – Влияние числа Каппа сульфатной хвойной ЦВВ на ее деформативность (а, б, в) и прочность (г, д, е): 1- варка с предварительной пропиткой щепы варочным щелоком; 2- варка без пропитки щепы. | |

Сравнение лабораторного образца сульфатной хвойной ЦВВ (число Каппа 76) с производственным образцом (число Каппа 78), полученных по режиму варки с предварительной пропиткой щепы варочным щелоком, показало, что для повышения деформационных и прочностных свойств полуфабриката необходимо использовать более высокую концентрацию активной щелочи и пониженную температуру варки.

Анализ физико-механических свойств лабораторных образцов сульфатной ЦВВ с одинаковым значением числа Каппа, полученных по режимам с предварительной пропиткой щепы варочным щелоком и без пропитки, показал, что образцы ЦВВ, полученные при варке с предварительной пропиткой щепы варочным щелоком, характеризуются повышенными прочностными и деформационными характеристиками (на 7 – 17 %), за исключением жесткости при изгибе (рисунок 1). К тому же использование предварительной пропитки щепы варочным щелоком по сравнению с варкой без пропитки позволяет снизить температуру варки на 10 – 12 С и расход активной щелочи на 5 г/л (в ед. Na2O) для получения ЦВВ с заданным числом Каппа.

Таким образом, проведение предварительной пропитки щепы варочным щелоком, повышение температуры варки и концентрации активной щелочи приводит к повышению деформативности и прочности полуфабриката, используемого в композиции тарного картона.

2 Влияние параметров горячего размола и сортирования на бумагообразующие свойства, деформативность и прочность сульфатной хвойной небеленой ЦВВ, используемой в композиции тарного картона

Для решения данной задачи исследования были проведены отборы проб полуфабриката в технологическом потоке двухступенчатого горячего размола и замкнутой системы сортирования и переработки отходов сульфатной ЦВВ представленном на рисунке 2. При этом полуфабрикаты не подвергались дополнительному лабораторному размолу.

|

| Рисунок 2 - Схема отбора проб сульфатной хвойной ЦВВ в технологическом потоке двухступенчатого горячего размола и сортирования: 1 - масса после 1 ступени горячего размола; 2 - масса после 2 ступени горячего размола и сортирования; 3 - масса после смешения с сортированными отходами и промывки на столовом фильтре. |

Удельная нагрузка на мельницы изменялась в интервале от 4 до 25 кВт/т, а концентрация массы от 3,0 % до 4,3 %, что соответствует минимально и максимально возможным уровням изменения этих показателей в производственных условиях.

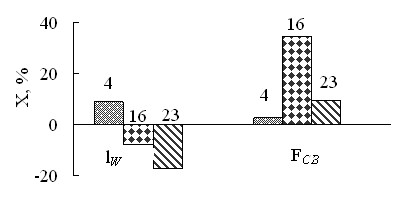

Как следует из рисунка 3, величение удельной нагрузки на мельницах 2 ступени горячего размола при концентрации массы 3 % приводит к росту как деформативности и прочности, так и бумагообразующих свойств сульфатной хвойной ЦВВ массой 1 м2 125 г. Прирост разрушающего усилия при сжатии кольца сульфатной ЦВВ при нагрузке 4 кВт/т составил 2,5 %, при нагрузке 16 кВт/т – 12,8 % и при нагрузке 23 кВт/т – 15 % по отношению к массе, полученной после 1 ступени горячего размола (рисунок 3, а). Прирост сопротивления продавливанию составил 1 %, 65 % и 8,5 % соответственно (рисунок 3, б). Разрывная длина при изменении удельной нагрузки возрастает на 9 %, 53 % и 35,7 % соответственно (рисунок 3, б).

|  |

| а | б |

| |

| в | |

| Рисунок 3 – Изменение бумагообразуюших свойств (а), деформативности (б) и прочности (в) сульфатной хвойной ЦВВ в результате проведения горячего размола при концентрации целлюлозной массы 3 %. Цифры над столбцами диаграммы соответствуют удельной нагрузке на мельницы горячего размола, выраженной в кВт/т. | |

При одновременном изменении концентрации целлюлозной массы и удельной нагрузки на мельницы горячего размола было обнаружено, что максимальные значения характеристик деформативности, прочности и бумагообразующих свойств сульфатной ЦВВ были достигнуты при нагрузке 15 кВт/т и максимальной концентрации массы 4,23 % (таблица 4).

Данные таблицы 5 подтверждают повышение уровня значений деформативности и прочности для картона массой 1м2 125 - 175 г при использовании в его композиции сульфатной ЦВВ, подвергнутой горячему размолу при удельной нагрузке 15 кВт/т.

Таблица 4 - Влияние изменения удельной нагрузки на мельницах горячего размола на свойства готового полуфабриката, используемого в композиции тарного картона

| Показатели | Удельная нагрузка на мельнице, кВт/т | |||

| 4,0 | 15,0 | 15,1 | 24,8 | |

| Деформативность | ||||

| SCT, кH/м | - | 3,99 | 4,41 | 4,17 |

| EI, мНсм2 | 1120 | 1020 | 970 | 1040 |

| E1, МПа | 3100 | 3510 | 4030 | 3980 |

| St, H/м | 670 | 715 | 745 | 745 |

| Прочность | ||||

| П, кПа | 600 | 602 | 698 | 604 |

| RCT, H | 223 | 272 | 352 | 238 |

| L, м | 6650 | 6250 | 7600 | 9100 |

| Бумагообразующие свойства | ||||

| lW, мм | 2,54 | 2,52 | 2,52 | 2,39 |

| МКФ, % | 7,6 | 8,4 | 6,1 | 8,4 |

| b, мкм | 33,50 | 31,71 | 33,48 | 33,09 |

| Fсв, МПа | 1,05 | 1,32 | 1,85 | 1,5 |

| Параметры размола | ||||

| Концентрация массы на потоке «В», % | 3,10 | 3,47 | 4,23 | 4,53 |

| Концентрация массы на потоке «С», % | - | 3,66 | 4,23 | 4,24 |

Таблица 5 – Характеристики тарного картона

| Удельная нагрузка, кВт/т | Масса 1 м2, г | П, кПа | RCT, Н | SCT, кН/м |

| 5 | 125 | 593 | 157 | 2,30 |

| 140 | 660 | 202 | 2,70 | |

| 150 | 669 | 200 | 2,60 | |

| 175 | 757 | 285 | 3,10 | |

| 15 | 125 | 612 | 161 | 2,45 |

| 140 | 660 | 205 | - | |

| 150 | 682 | 222 | - | |

| 175 | 743 | 287 | - | |

| 25 | 125 | 605 | 158 | 2,35 |

| 140 | 658 | 203 | 2,70 | |

| 150 | 676 | 214 | 2,80 | |

| 175 | 757 | 278 | 3,20 |

Таким образом, для повышения деформативности и прочности сульфатной ЦВВ при вторичном размоле и сортировании необходимо поддерживать удельную нагрузку на мельницах около 15 кВт/т и максимально возможную концентрацию. При этом количество отходов, отбираемых на первой ступени сортирования, снижается на 10 - 15 % и улучшается однородность целлюлозной массы за счет практически полного отсутствия пучков волокон.

3 Влияние толщины щепы на выход и относительное содержание СОВ и ПРВ в композиции сульфатной хвойной ЦВВ. Деформативность, прочность и бумагообразующие свойства СОВ и ПРВ

Обнаружено, что щепа, при производстве сульфатной хвойной ЦВВ, делигнифицируется по толщине неравномерно и в результате образуется полуфабрикат представляющий собой смесь различающихся по свойствам волокон. Для облегчения обсуждения полученных данных были введены новые термины СОВ и ПРВ: СОВ - свободно отделяемое волокно, которое образуется в основном в результате гидродинамического воздействия на полученную после варки массу при ее выдувке; ПРВ - принудительно разделяемое волокно, получаемое при дополнительном внешнем механическом воздействии в ходе горячего размола.

Важнейшим геометрическим размером щепы, влияющим на выход и свойства сульфатной ЦВВ, является ее толщина. Влияние толщины щепы на относительное содержание СОВ и ПРВ в композиции сульфатной хвойной ЦВВ представлено в таблице 6.

Таблица 6 – Влияние толщины щепы на выход и относительное содержание СОВ и ПРВ в композиции сульфатной хвойной ЦВВ.

| Толщина щепы, мм | Выход, % | Число Каппа | Относительное содержание в композиции сульфатной ЦВВ, % | ||||

| непровар | общий ЦВВ | СОВ | ПРВ | ЦВВ | СОВ | ПРВ | |

| 1-2 | 1,6 | 54,0 | 56 | 100 | 72 | 76,2 | 23,8 |

| 3-4 | 3,3 | 53,2 | 54 | 102 | 66 | 74,1 | 25,9 |

| 5-6 | 3,4 | 51,4 | 52 | 105 | 66 | 74,0 | 26,0 |

| 7-8 | 7,8 | 54,2 | 51 | 112 | 72 | 65,7 | 34,3 |

| 9-10 | 6,3 | 52,8 | 50 | 117 | 80 | 54,8 | 45,2 |

При проведении варки без предварительной пропитки щепы варочным щелоком (при температуре 170 С и концентрации активной щелочи 45 г/л (в ед. Nа2О)) увеличение толщины щепы с 1-2 мм до 9-10 мм снижает выход сортированной сульфатной хвойной ЦВВ на 5,9 %, при этом относительное содержание волокон ПРВ увеличивается на 1,7 %, а СОВ снижается на 7,6 %.

С увеличением толщины щепы значительно возрастает (на 6,2 %) выход непровара, оказывая преимущественное и существенное влияние на общий выход сульфатной ЦВВ. Под непроваром в данном случае понимаются пучки волокон не разволокнившиеся в процессе размола и поступающие в производственных условиях после сортирования целлюлозной массы снова на размол. Необходимо отметить снижение числа Каппа СОВ (на 6) и существенный рост числа Каппа ПРВ (на 17) с увеличением толщины щепы. При толщине щепы 1-2 мм сульфатная ЦВВ будет иметь число Каппа 72, а при 9 – 10 мм - 80. Увеличение числа Каппа с ростом толщины щепы объясняется неравномерной делигнификацией из-за плохого проникновения и медленной диффузии варочного щелока внутрь щепы и продуктов взаимодействия варочного щелока с компонентами древесины наружу. Таким образом, данный эксперимент позволил установить влияние толщины щепы на относительное содержание, число Каппа ПРВ и СОВ в сульфатной хвойной ЦВВ и на число Каппа полуфабриката.

Изучение свойств СОВ и ПРВ было проведено в производственных условиях: в варочно-промывном цехе целлюлозного завода, имеющего три технологических потока, были отобраны пробы целлюлозной массы непосредственно из выдувных линий потоков «A», «В» и «C». Режим варок по потокам был следующий: «В» – варка сульфатной ЦВВ при температуре 165 – 175 С и расходе активной щелочи 14 – 15 % к массе абсолютно сухой древесины в течение 110 минут с предварительной пропиткой щепы варочным щелоком в течение 50 минут при температуре 110 С; «А» и «С» – варка сульфатной ЦВВ при температуре 165 – 175 С и расходе активной щелочи 14 – 15 % к массе абсолютно сухой древесины в течение 48 минут без предварительной пропитки щепы.

Свойства волокон СОВ и ПРВ сульфатной хвойной ЦВВ (степень помола 20±2 ШР) существенно отличаются: волокна ПРВ имеет большую средневзвешенную длину волокна, более высокое число Каппа (таблица 7). Прочность и деформативность волокон СОВ, по сравнению с волокнами ПРВ, выше в среднем на 7 %.

Таблица 7 – Деформативность, прочность и бумагообразующие свойства волокон сульфатной хвойной ЦВВ

| Характеристики | Технологический поток | |||||

| «В» | «С» | «А» | ||||

| СОВ | ПРВ | СОВ | ПРВ | СОВ | ПРВ | |

| Число Каппа | 82 | 97 | 86 | 95 | 69 | 79 |

| Деформативности | ||||||

| SCT, кH/м | 6,00 | 5,89 | 6,10 | 5,48 | 6,61 | 6,02 |

| St, Н/м | 1010 | 925 | 800 | 875 | 970 | 950 |

| Sb, Нм | 3,34 | 3,63 | 3,37 | 3,49 | 3,68 | 3,56 |

| Прочности | ||||||

| П, кПа | 1130 | 1020 | 1090 | 990 | 1170 | 980 |

| L, м | 10100 | 8010 | 8600 | 7800 | 10400 | 8500 |

| RCT, Н | 405 | 400 | 435 | 380 | 440 | 385 |

| Бумагообразующие свойства | ||||||

| lW, мм | 2,36 | 2,39 | 1,83 | 2,04 | 1,99 | 2,12 |

| МКФ, % | 9,3 | 10,2 | 22,7 | 13,4 | 15,2 | 13,2 |

| Fсв, МПа | 1,46 | 1,68 | 1,60 | 1,26 | 1,73 | 1,40 |

| , г/см3 | 0,79 | 0,75 | 0,77 | 0,75 | 0,81 | 0,74 |

Применение предварительной пропитки щепы варочным щелоком приводит к получению СОВ и ПРВ с большими величинами характеристик деформативности и прочности по сравнению с СОВ и ПРВ, полученными при проведении варки с предварительной пропиткой щепы варочным щелоком. Существенное различие в свойствах СОВ и ПРВ приводит к необходимости исследования влияния изменения относительного содержания СОВ и ПРВ на свойства сульфатной хвойной ЦВВ.

4 Влияние относительного содержания волокон ПРВ на деформативность, прочность и бумагообразующие свойства сульфатной хвойной ЦВВ, используемой в композиции тарного картона

Для реализации данной задачи исследования из полученных образцов волокон сульфатной хвойной ЦВВ (СОВ и ПРВ), размолотых до степени помола 20±2 ШР, были смоделированы лабораторные образцы с массой 1 метра квадратного равного 150 г. Относительное содержание ПРВ в образцах варьировали от 0 до 100 % с шагом 20 %.

Увеличение содержания ПРВ до 20 % в композиции полуфабриката приводит к резкому снижению его деформационных и прочностных свойств (таблица 8).

Таблица 8 - Значения характеристик деформативности и прочности образцов ЦВВ с различным относительным содержанием ПРВ.

| Технологи-ческий поток | Относительное содержание ПРВ, % | Характеристики | |||||

| деформативности | прочности | ||||||

| SCT, кH/м | St, Н/м | Sb, Нм | П, кПа | L, м | RCT, Н | ||

| А | 0 | 6,61 | 970 | 3,68 | 1170 | 10400 | 440 |

| 10-20 | 6,16 | 910 | 3,57 | 1000 | 9500 | 388 | |

| 30-40 | 6,22 | 920 | 3,93 | 1060 | 9100 | 400 | |

| 50-60 | 5,97 | 1000 | 3,36 | 1090 | 8700 | 400 | |

| 70-80 | 6,10 | 900 | 3,50 | 990 | 8600 | 390 | |

| 90-100 | 6,02 | 950 | 3,56 | 980 | 8500 | 385 | |

| В | 0 | 6,00 | 1010 | 3,34 | 1130 | 10100 | 405 |

| 10-20 | 5,84 | 940 | 3,59 | 1060 | 9700 | 410 | |

| 30-40 | 5,81 | 900 | 3,08 | 1090 | 8600 | 410 | |

| 50-60 | 5,93 | 940 | 3,79 | 1040 | 8400 | 420 | |

| 70-80 | 5,91 | 935 | 3,42 | 1050 | 8800 | 410 | |

| 90-100 | 5,89 | 925 | 3,63 | 1020 | 8010 | 400 | |

| С | 0 | 6,10 | 800 | 3,37 | 1090 | 8600 | 435 |

| 10-20 | 6,06 | 935 | 3,51 | 996 | 9400 | 405 | |

| 30-40 | 6,25 | 945 | 3,82 | 1000 | 9110 | 404 | |

| 50-60 | 6,10 | 905 | 3,84 | 980 | 8400 | 405 | |

| 70-80 | 5,80 | 910 | 3,56 | 1000 | 8820 | 380 | |

| 90-100 | 5,48 | 875 | 3,49 | 990 | 7800 | 380 | |

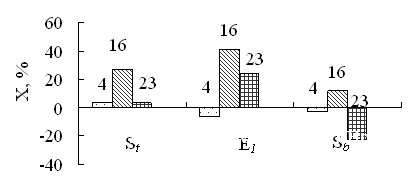

Дальнейшее увеличение содержания ПРВ приводит к незначительному снижению свойств полуфабриката. Наиболее существенно это проявляется для сопротивления продавливанию на всех технологических потоках, разрывной длины потоков «А» и «В», разрушающего усилия при сжатии кольца на потоках «А» и «С», жесткости при растяжении потока «В». В целом снижение значений деформационных и прочностных характеристик при увеличении содержания ПРВ в композиции полуфабриката составляет от 3 до 18 %.

Таким образом, проведенный эксперимент показал необходимость оптимизации относительного содержания волокон СОВ и ПРВ в массе сульфатной хвойной ЦВВ, которую возможно осуществить, изменяя параметры варки и последующего размола, для получения заданных значений характеристик деформативности и прочности.

5 Влияние степени помола и числа Каппа СОВ и ПРВ на деформативность, прочность и бумагообразующие свойства сульфатной хвойной ЦВВ, используемой в композиции тарного картона

Для более точной оценки влияния относительного содержания волокон ПРВ на свойства сульфатной хвойной ЦВВ необходимо учесть степень помола данных волокон и их число Каппа.

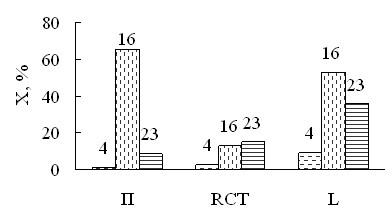

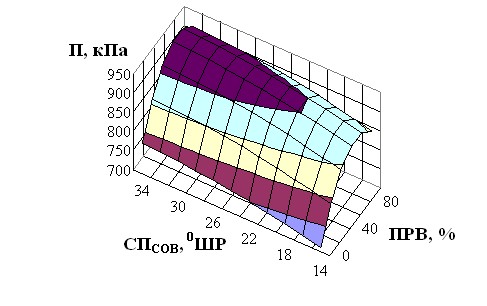

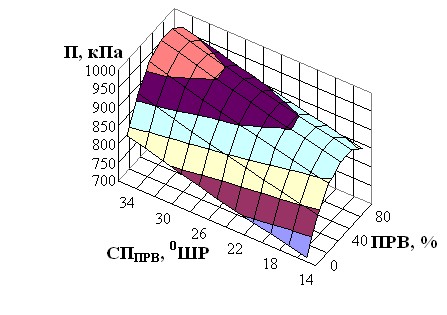

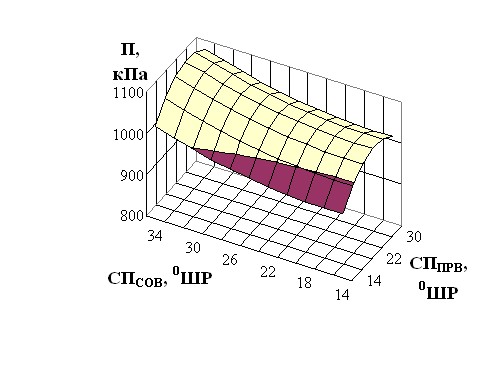

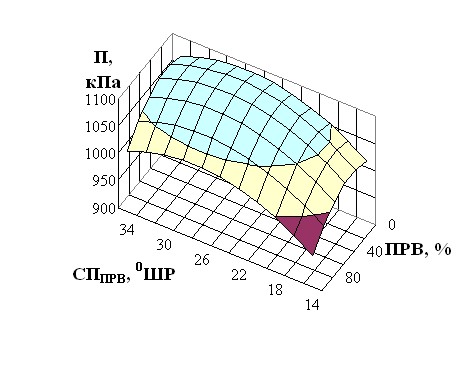

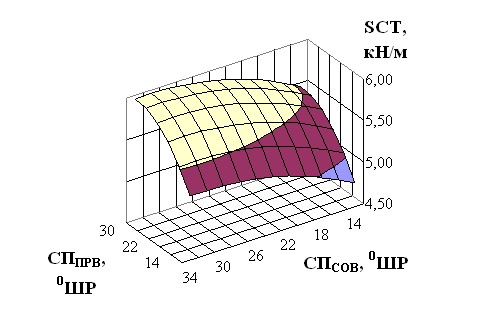

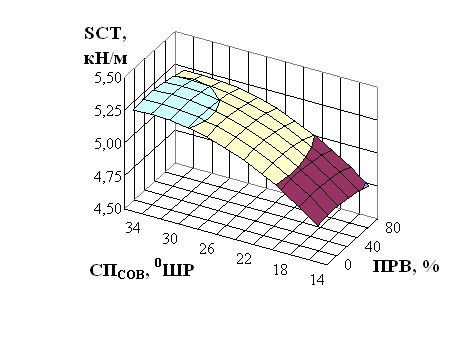

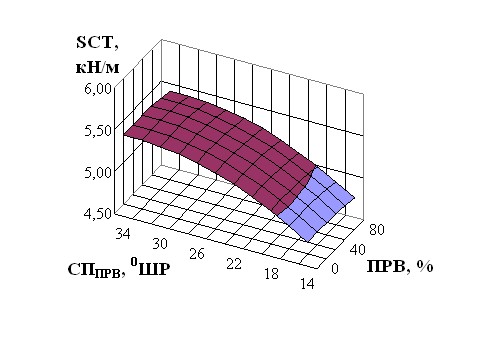

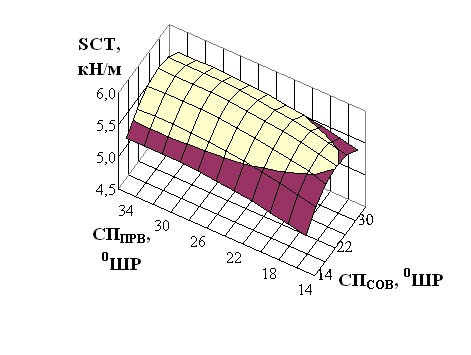

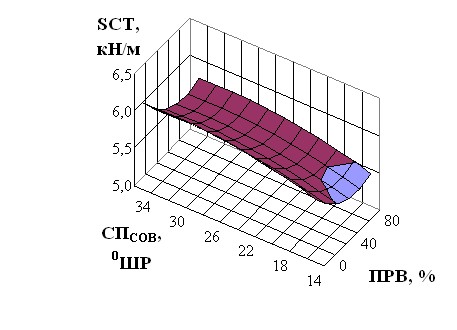

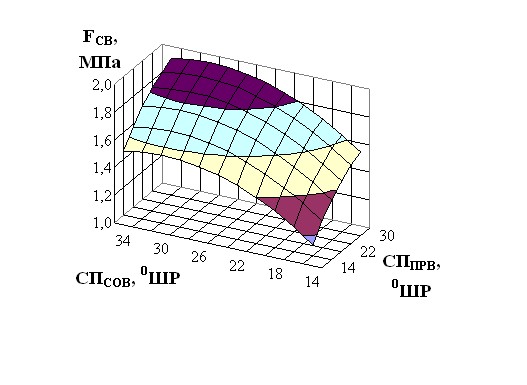

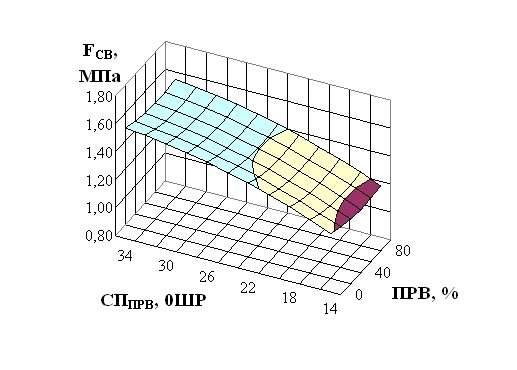

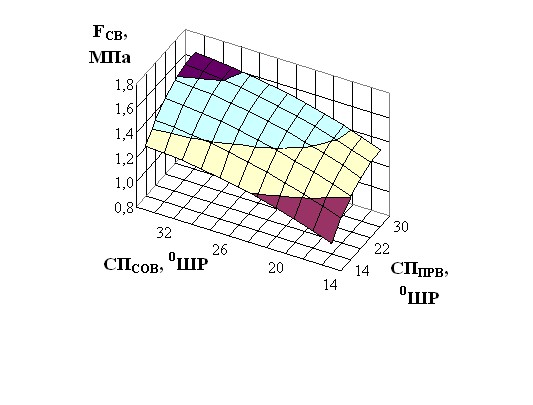

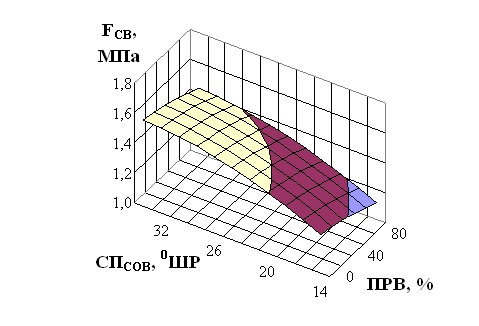

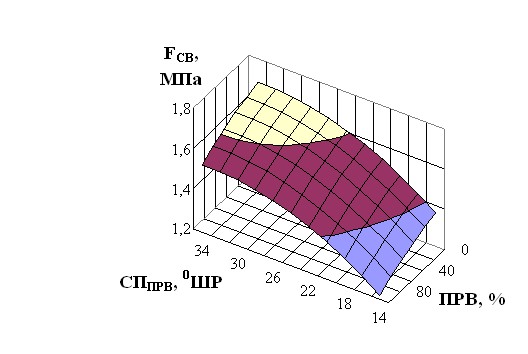

Для решения данной задачи были проведены два эксперимента с использованием методов математического планирования. В качестве модели был принят униформ-ротатабельный композиционный план второго порядка. Используя полученные уравнения регрессии, построены поверхности (рисунок 4, 5, 6), отражающие совместное влияние двух факторов при фиксации третьего фактора.

Установлено, что для получения полуфабриката с высокими прочностными характеристиками необходимо увеличивать в его композиции относительное содержание ПРВ с повышенными значениями степени помола; для повышения деформативности полуфабриката увеличивать в его композиции относительное содержание ПРВ с пониженными значениями степени помола. Для получения полуфабриката с высокими бумагообразующими свойствами необходимо увеличивать относительное содержание СОВ в его композиции.

Использование СОВ с числом Каппа 30 оказывает существенное влияние на форму поверхностей, что объясняется большим различием в свойствах СОВ и ПРВ. Для повышения деформативности полуфабриката при использовании СОВ с низким числом Каппа в композиции сульфатной хвойной ЦВВ необходимо снижать относительное содержание ПРВ и повышать степень помола ПРВ, а для повышения прочности - увеличивать относительное содержание ПРВ.

Увеличение варьируемых параметров не приводит к однозначной оценке свойств полуфабриката. Причиной этого является различная физическая природа прочностных характеристик с одной стороны, и деформационных, с другой. Поэтому для получения максимальной прочности или деформативности (в зависимости от требований к полуфабрикатам) необходимо использовать фракционирование целлюлозной массы и применять различные режимы обработки волокон сульфатной хвойной ЦВВ (таблица 9).

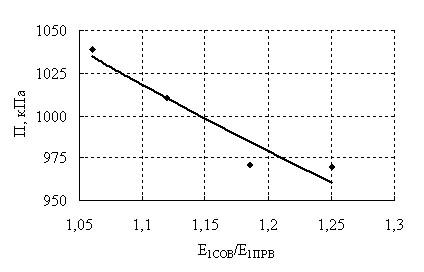

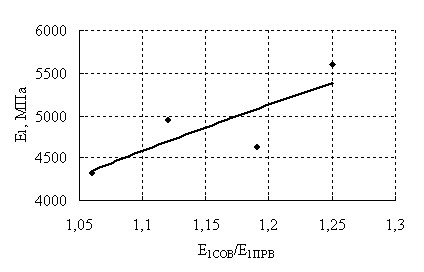

При составлении композиции целлюлозно-бумажных материалов из смесей волокнистых полуфабрикатов рекомендуется учитывать не только их степень помола, но и их начальный модуль упругости. Как видно из рисунка 7 увеличение соотношения начальных модулей упругости СОВ и ПРВ приводит к снижению прочности и повышению деформативности сульфатной хвойной ЦВВ.

|  |  | ||

| а | б | в | ||

|  |  | ||

| г | д | е | ||

| Рисунок 4 - Влияние числа Каппа СОВ (а, б, в - 75; г, д, е - 30) и степени помола СОВ и ПРВ на сопротивление продавливанию сульфатной хвойной ЦВВ | ||||

|  |  | |

| а | б | в | |

|  |  | |

| г | д | е | |

| Рисунок 5 - Влияние числа Каппа СОВ (а, б, в - 75; г, д, е - 30) и степени помола СОВ и ПРВ на сопротивление сжатию короткого участка образца сульфатной хвойной ЦВВ | |||

|  |  |

| а | б | в |

|  |  |

| г | д | е |

| Рисунок 6 - Влияние числа Каппа СОВ (а, б, в - 75; г, д, е - 30) и степени помола СОВ и ПРВ на и межволоконные силы связи сульфатной хвойной ЦВВ | ||

Таблица 9 - Параметры необходимые для достижения максимальных в данных условиях прочности, деформативности и бумагообразующих свойств сульфатной хвойной ЦВВ.

| Характеристики | Параметры | ||

| СПСОВ, ШР | СППРВ, ШР | Относительное содержание ПРВ, % | |

| сульфатная хвойная ЦВВ состоит из СОВ с числом Каппа 75 и ПРВ 100 | |||

| П, кПа | 26-34 | 28-34 | 60-80 |

| SCT, кН/м | 20-34 | 18-34 | * |

| Sb, Нм | 14-18 | 14-18 | Не менее 40 |

| FСВ, МПа | 22-34 | 24-34 | Не более 20 |

| сульфатная хвойная ЦВВ состоит из СОВ с числом Каппа 30 и ПРВ 100 | |||

| П, кПа | 28-34 | 18-34 | Не менее 60 |

| SCT, Н | Не менее 16 | 22-28 | Не более 20 |

| Sb, Нм | 18-34 | 32-34 | Не более 20 |

| FСВ, МПа | 28-34 | 22-34 | Не менее 60 |

- - не оказывает существенного влияния.

|  |

| а | б |

| Рисунок 7 – Влияние соотношения начальных модулей упругости СОВ и ПРВ на характеристики прочности сульфатной хвойной ЦВВ: а – сопротивление продавливанию; б – начальный модуль упругости. | |

Таким образом, для получения полуфабриката с повышенными прочностными свойствами необходимо снижать соотношение начальных модулей упругости СОВ и ПРВ, а для увеличения деформативности указанное соотношение должно быть максимально возможным.

ОБЩИЕ ВЫВОДЫ

- Усовершенствованы технологические режимы варки и последующего горячего размола сульфатной хвойной ЦВВ и получены полуфабрикаты с повышенными характеристиками деформативности и прочности для использования в композиции тарного картона.

- Установлены технологические параметры варки сульфатной хвойной ЦВВ, позволяющие получать полуфабрикат с повышенными прочностными и деформационными характеристиками: необходимо поддерживать число Каппа на уровне 70 – 80, при этом температура варки и концентрация активной щелочи по режиму с предварительной пропиткой щепы варочным щелоком должна быть на уровне 170 С и 45 г/л (в ед. Na2O) и без пропитки 158 – 160 С и 45 г/л (в ед. Na2O) соответственно. После варки необходимо проводить горячий размол при удельной нагрузке на мельницы не менее 15 кВт/т и концентрации массы 4 – 6 %.

- Установлено, что повышение числа Каппа сульфатной хвойной ЦВВ от 75 до 100 приводит к снижению на 4 – 12 % характеристик деформативности и прочности данного полуфабриката.

- Установлено, что деформативность и прочность сульфатной хвойной ЦВВ со сравнимыми значениями числа Каппа, полученной по режиму с предварительной пропиткой щепы варочным щелоком на 7 % больше, чем при получении ЦВВ без предварительной пропитки щепы, за исключением жесткости при изгибе.

- Выдвинуто и экспериментально подтверждено положение о том, что сульфатная хвойная ЦВВ это полуфабрикат, представляющий собой смесь свободно отделяемых (СОВ) и принудительно разделяемых (ПРВ) волокон. Выявлено, что физико-механические характеристики СОВ выше, чем ПРВ в среднем на 14 %.

- Установлено, что увеличение толщины щепы от 1 до 10 мм приводит к росту относительного содержания ПРВ на 78,6 %. При этом число Каппа ЦВВ возрастает с 72 до 80, число Каппа ПРВ со 100 до 117, при одновременном снижении числа Каппа СОВ от 56 до 50.

- При производстве тарного картона с использованием в композиции сульфатной хвойной ЦВВ, изготовленной по усовершенствованному режиму, необходимо включать в технологическую схему подготовки полуфабриката стадию фракционирования, с последующим раздельным размолом СОВ и ПРВ. При этом картон с более высокой прочностью должен содержать в композиции не менее 60 % ПРВ со степенью помола 28 – 34 ШР. Для картона с повышенной деформативностью следует использовать ПРВ со степенью помола не менее 18 ШР.

Основное содержание диссертации изложено в следующих работах:

- Холмова, М.А. Совершенствование технологического режима горячего размола и сортирования сульфатной хвойной небеленой целлюлозы высокого выхода [Текст]/ М.А. Холмова, А.В. Гурьев, В.И. Комаров, Н.В.Сысоева //«Современная наука и образование в решении проблем экономики Европейского севера». Межд. научно-техн. Конференция, посвященная 75-летию. АЛТИ - АГТУ. - Архангельск. - Том 1. – 2004 - С.204-206.

- Холмова, М.А. Взаимосвязь числа Каппа и физико-механических свойств сульфатной целлюлозы [Текст] / М.А. Холмова, В.И.Комаров, Л.А.Миловидова, А.В.Гурьев // Целлюлоза. Бумага. Картон. - 2005. – № 10. - С. 56 - 59.

- Холмова, М.А. Совершенствование технологии предварительной обработки сульфатной хвойной целлюлозы высокого выхода, используемой в композиции тарного картона [Текст] / М.А. Холмова, А.В.Гурьев, Н.В.Сысоева, В.И.Комаров // «Наука – северному региону». Сборник. научных трудов. Выпуск 62. – Архангельск: Изд-во Арханг. гос. техн.ун-та. - 2005. – С. 169-172.

- Холмова, М.А. Влияние вариации числа Каппа сульфатной хвойной небеленой ЦВВ на физико-механические свойства полуфабриката [Текст] / М.А. Холмова, В.И.Комаров, Л.А.Миловидова, А.В.Гурьев. //«Химия и технология растительных веществ». Тезисы докладов IV Всероссийской научной конференции. Институт химии Коми НЦ УрО РАН – Сыктывкар. - 2006. – С. 475.

- Холмова, М.А. Влияние факторов варки на характеристики деформативности и прочности сульфатной хвойной ЦВВ, используемой в композиции крафт-лайнера [Текст] / М.А. Холмова, В.И.Комаров, Л.А.Миловидова, А.В.Гурьев. // «Химия и технология растительных веществ». Тезисы докладов IV Всероссийской научной конференции. Институт химии Коми НЦ УрО РАН – Сыктывкар - 2006. – С. 476.

- Холмова, М.А. Влияние факторов варки на деформативность и прочность сульфатной хвойной целлюлозы высокого выхода. [Текст] / М.А. Холмова, В.И.Комаров, Л.А.Миловидова, А.В.Гурьев // "Охрана окружающей среды и рациональное использование природных ресурсов". Сборник научных трудов. Выпуск 64. - Архангельск: Изд-во Арханг. гос. техн.ун-та. - 2006. - С. 223 -226.

- Холмова, М.А. Хвойная целлюлоза высокого выхода. Способы получения. Свойства. (ОБЗОР) [Текст] / М.А. Холмова, В.И.Комаров, А.В.Гурьев // Химия растительного сырья. – 2007. - № 2. – С.5 – 12.

- Холмова, М.А. Влияние соотношения свободно отделяемых и принудительно разделяемых волокон на свойства сульфатной хвойной ЦВВ [Текст] / М.А. Холмова, В.И.Комаров, А.В.Гурьев // Лесной журнал. - 2007. - № 3.- С.128-132.

( Изв. высш. учеб. заведений).

- Холмова, М.А. Влияние смеси волокон сульфатной хвойной ЦВВ с различным числом Каппа (75 и 100 ед.) на свойства полуфабриката [Текст] / М.А. Холмова, А.В. Гурьев, В.И. Комаров // Новые достижения в химии и химической технологии растительного сырья: материалы III Всероссийской конференции. 23 – 27 апреля 2007 г.: в 3 кн. / под ред. Н.Г. Базарновой, В.И.Маркина. Барнаул: Изд – во Алт. Ун-та. - 2007. – Кн 3. - С.844-89.

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ

ЦВВ – целлюлоза высокого выхода;

СОВ - cвободно отделяемое волокно;

ПРВ - принудительно разделяемое волокно;

БВК – бак высокой концентрации;

АЩ – активная щелочь;

L – разрывная длина, м;

П – сопротивление продавливанию, кПа;

RCT – разрушающее усилие при сжатии кольца, Н;

SCT – сопротивление сжатию короткого участка образца вдоль плоскости, кН/м;

St – жесткость при растяжении, кН/м;

Sb – жесткость при изгибе, определенная на приборе «Messmer Buchel Stiffness Tester 116-BD», Нм;

EI - жесткость при изгибе, определенная на приборе ЖБИ-1. мНсм2.

lW – средневзвешенная длина волокна, мм;

МКФ – количества мелкой фракции (массовая доля волокон длиной менее 1,2 мм), %;

FСВ – межволоконные силы связи по Иванову, МПа;

b – ширина волокна, мкм;

Е1 – начальный модуль упругости, МПа.

Отзывы на автореферат в двух экземплярах с заверенными гербовой печатью и подписями просим направлять по адресу:

163002, г. Архангельск, Набережная Северной Двины, 17, АГТУ, диссертационный совет Д 212 008 02.