Разработка способа облицовывания поверхностей древесных материалов тонким шпоном с одновременным грунтованием

На правах рукописи

Журавлева Юлия Сергеевна

РАЗРАБОТКА СПОСОБА ОБЛИЦОВЫВАНИЯ ПОВЕРХНОСТЕЙ ДРЕВЕСНЫХ МАТЕРИАЛОВ ТОНКИМ ШПОНОМ

С ОДНОВРЕМЕННЫМ ГРУНТОВАНИЕМ

05.21.05 - Древесиноведение, технология и

оборудование деревопереработки

Автореферат

Диссертация на соискание ученой степени

кандидата технических наук

Воронеж – 2010

Работа выполнена в Государственном образовательном учреждении высшего профессионального образования «Воронежская государственная лесотехническая академия» (ВГЛТА)

Научный руководитель: доктор технических наук, профессор

Филонов Александр Андреевич

Официальные оппоненты: доктор технических наук, профессор

Рыбин Борис Матвеевич

доктор технических наук

Платонов Алексей Дмитриевич

Ведущая организация: ГОУ ВПО «Брянская государственная инженерно-

технологическая академия»

Защита состоится 28 января 2011 г. в 1000 на заседании диссертационного совета Д 212.034.02 при Воронежской государственной лесотехнической академии (394613, г. Воронеж, ул. Тимирязева, д. 8, зал заседаний – ауд. 240)

С диссертацией можно ознакомиться в научной библиотеке Воронежской государственной лесотехнической академии.

Автореферат разослан 16 декабря 2010 г.

Ученый секретарь

диссертационного совета, проф. Скрыпников А. В.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность исследования. Современный рынок корпусной мебели в основном представлен продукцией, изготовленной из древесностружечных (ДСтП) или древесноволокнистых плит средней плотности (МДФ) облицованных синтетическими материалами. Появление современных высокотехнологичных синтетических материалов, используемых в изготовлении мебели, значительно упростило процесс производства, помогло обеспечить удовлетворение массового спроса, но не смогло истребить в людях тягу к естественной и неповторимой красоте натуральной древесины. Синтетические материалы, несмотря на широкое разнообразие декоров, дают лишь циклическое повторение определенного рисунка и неспособны полностью воспроизвести индивидуальность живого дерева. Однако известно, что мебель из натуральной древесины или облицованная строганым шпоном из древесины ценных пород доступна сегодня лишь достаточно узкому кругу покупателей.

Высокая стоимость потребляемых природных материалов выдвигает проблему их экономии, которая диктуется также необходимостью сохранения лесных богатств. В связи с дефицитом древесины ценных и твердых лиственных пород заслуживает внимание использование для облицовывания деталей мебели строганого шпона малой толщины. В настоящее время толщина применяемого шпона колеблется в диапазоне 0,6…1,0 мм. Однако существующее шпонострогальное оборудование позволяет получать высококачественный шпон толщиной до 0,1 мм. Попытки использовать шпон пониженной толщины обычно наталкиваются на опасения мебельщиков, связывающих применение тонкого шпона с увеличением количества брака по причине просачивания клея на лицевую поверхность в процессе облицовывания, что имеет место в действительности.

Проведенные ранее исследования доказывают возможность широкого применения шпона толщиной 0,4 мм для облицовывания мебельных щитов, однако исследования, проводимые в ВГЛТА, показывают, что далеко не все возможности исчерпаны.

При отделке мебели используют дорогостоящие лакокрасочные материалы. В общем объеме затрат на отделку приходится до 40 %. Снижение затрат при отделке может быть осуществлено за счет совершенствования процесса грунтования с использованием дешевых материалов и способа нанесения, совмещенного с облицовыванием. Таким образом, проблемы облицовывания тонким шпоном и дальнейшей отделки мебельных щитов на современном этапе не потеряли своей актуальности и требуют дальнейших исследований.

Степень разработанности проблемы. ЦНИИФ была разработана технологическая инструкция по производства строганого шпона толщиной 0,4…0,6 мм. При этом использование пород с крупными сосудами для строганого шпона толщиной 0,4 мм не рекомендовалось из-за резкого увеличения брака облицованных деталей, в связи с просачиванием клея на лицевую поверхность.

В УкрНИИМОДе были разработаны режимы гидротермической обработки, строгания и облицовывания мебельных деталей в многопролетном прессе строганым шпоном толщиной 0,4…0,8 мм с использованием карбамидо-формальдегидных смол МФ-17 и М-70. В настоящее время смола МФ-17 не производится, а смола М-70 не применяется для горячего облицовывания щитовых деталей в силу ее ограниченной жизнеспособности.

Мурзиным В.С. и Зигельбоймом С.Н. были проведены лабораторные исследования по отработке технологии облицовывания древесным строганым шпоном толщиной 0,4 мм, а так же последующей отделки щитовых деталей. В работе использовались клеевые составы на основе карбамидоформальдегидных смол марок УКС, М19-62 и КС-68, которые в настоящее время так же не производятся.

Работниками ВЛТИ и Краснодарского ПМО «Кубань», Саловым Ю. А., Отто С. Э., Сергеевым В. В., Платоновым А. Д., Лобжанидзе Э.И. было установлено, что тонкий шпон при существующей тогда технической оснащенности и технологии производства применять не целесообразно, так как это ведет к увеличению сверхнормативных потерь шпона примерно на 10 %.

Данг Динь Боем проводились исследования по рациональному использованию фанерного сырья, особенностям строгания тонкого шпона и последующему облицовыванию. Было установлено, что не целесообразно использовать шпон толщиной менее 0,4 мм.

В ВГЛТА Гальцевой И. М. были определены оптимальные режимы облицовывания радиальным шпоном бука, дуба и ясеня толщиной 0,4 мм. Полностью исключить просачивание не удалось, при этом рекомендовалось строго контролировать расход клея и соблюдение технологических параметров прессования.

В работах Рыбина Б. М., Барташевича А. А. и др. авторов проанализированы основные пути сокращения расхода лакокрасочных и шлифовальных материалов, отражены основные способы подготовки поверхности древесных материалов перед нанесением защитно-декоративных покрытий.

Цель и задачи исследования – разработать способ облицовывания поверхностей древесных материалов тонким шпоном с одновременным грунтованием.

Для достижения поставленной цели, в работе предусматривается решение следующих задач:

1. Теоретически исследовать процессы проникновения клея в древесину шпона и ДСтП при облицовывании и формирования клеевой прослойки;

2. Разработать способ облицовывания тонким строганым шпоном с одновременным грунтованием.

3. Провести экспериментальные исследования и получить математические зависимости процесса пропитки и сушки шпона, а так же процесса облицовывания в виде уравнений регрессии.

4. Разработать оптимальные режимы облицовывания с одновременным грунтованием, обеспечивающие требуемую прочность склеивания.

5. Разработать технологическую схему линии облицовывания пластей щитов шпоном, пропитанным карбамидоформальдегидной смолой.

Предмет и объект исследования. Объектом исследования является технология облицовывания ДСтП тонким строганым шпоном. Предмет исследования - решение проблемы применения шпона толщиной менее 0,6 мм для облицовывания мебельных щитов, что при облицовывании по традиционной технологии приводит к неисправимому браку деталей, вызванному просачиванием клея на лицевую поверхность шпона.

Методологическая, теоретическая и эмпирическая база исследования. Методологической базой исследования являлись – системный подход, метод анализа, метод расчета экономической эффективности. В сочетании с теоретическим знанием при решении поставленных задач, были использованы такие методы эмпирического исследования, как активный эксперимент и измерения. Методика исследований соответствовала действующим ГОСТам в области деревообработки. Полученные данные обрабатывались методами математической статистики с использованием стандартных пакетов прикладных программ.

Научные результаты, выносимые на защиту:

-модель процесса формирования клеевой прослойки при облицовывании строганым шпоном, пропитанным смолой и высушенным до первоначальной влажности и аналитические зависимости для определения удельного расхода клея;

-способ облицовывания ДСтП тонким строганым шпоном, совмещенный с одновременным грунтованием;

-математические зависимости процесса пропитки и сушки шпона, а так же процесса облицовывания в виде уравнений регрессии;

-оптимальные технологические режимы облицовывания ДСтП тонким шпоном, пропитанным карбамидоформальдегидной смолой;

-технологическая схема линии облицовывания пластей щитов шпоном, пропитанным карбамидоформальдегидной смолой;

Научная новизна результатов исследования:

-теоретическая модель процесса формирования клеевой прослойки при облицовывании, отличающаяся учетом шероховатости поверхности ДСтП;

-способ облицовывания плитных поверхностей, отличающийся использованием тонкого шпона и прессованием с одновременным грунтованием;

-математические зависимости, описывающие процесс пропитки, сушки шпона и режим облицовывания, отличающиеся учетом влияния входных управляющих воздействий: концентрации смолы, продолжительности пропитки, температуры пропиточной смолы и температуры сушки на содержание сухой смолы в шпоне, продолжительность сушки и прочность приклеивания шпона к ДСтП, температуры плит пресса, давления прессования и продолжительности прессования на прочность склеивания;

-режимы облицовывания, отличающиеся использованием тонкого шпона и применением способа прессования с одновременным грунтованием;

-технологическая схема линии для облицовывания пластей щитов шпоном, включающая последовательно расположенные питатель, щеточный станок, клеенаносящий станок, дисковый конвейер, формирующий конвейер, пресс с конвейером, конвейер-укладчик, отличающаяся конструктивной особенностью установки дискового конвейера внутри сушильной камеры для подсушки листов шпона, а перед формирующим конвейером установлен накопитель в виде подъемного стола.

Теоретическая и практическая значимость работы.

-приведенные теоретические исследования процесса формирования клеевой прослойки позволяют расчетным путем устанавливать оптимальное количество клея при облицовывании ДСтП строганым шпоном;

-предложенный способ облицовывания позволяет исключить просачивание клея на лицевую поверхность при облицовывании; создается возможность использования для облицовывания деталей шпона практически любой толщины; исключаются потери клея, связанные с отсутствием впитывания его в ДСтП; исключаются операции грунтования и порозаполнения при последующей отделке; сокращается расход лакокрасочных материалов;

-полученные математические зависимости позволяют устанавливать влияние входных управляющих воздействий: концентрации смолы, продолжительности пропитки, температуры пропиточной смолы и температуры сушки на содержание сухой смолы в шпоне, продолжительность сушки и прочность приклеивания шпона к ДСтП, температуры плит пресса, давления прессования и продолжительности прессования на прочность склеивания;

-полученные оптимальные режимы облицовывания обеспечивают требуемую прочность приклеивания облицовки к ДСтП;

-технологическая схема линии для облицовывания пластей щитов шпоном позволяет эффективно реализовать способ облицовывания тонким строганым шпоном с одновременным грунтованием.

Соответствие диссертации паспорту научной специальности. В соответствии с формулой специальности 05.21.05 – «Древесиноведение, технология и оборудование деревопереработки», охватывающей область науки о закономерностях функционирования автоматизированных и автоматизированных технологий, систем и средств реализации, позволяющая обеспечить рост эффективности производства изделий и продукции из древесины и древесных материалов и сохранить ценное природное и экологически важное сырье – древесину, в диссертационном исследовании разработан способ облицовывания плитных материалов тонким шпоном с одновременным грунтованием, позволяющий значительно сократить расход древесины ценных пород при изготовлении шпона, исключить операции грунтования и порозаполнения при последующей отделке, сократить расход лакокрасочных материалов. Полученные научные результаты соответствуют п. 4 «Разработка операционных технологий и процессов в производстве: лесопильном, мебельном, фанерном, древесных плит, строительных деталей и при защитной обработке, сушке и тепловой обработке древесины» области исследований паспорта специальности 05.21.05 – «Древесиноведение, технология и оборудование деревопереработки».

Апробация и реализация результатов диссертации. Результаты проведенных исследований докладывались, обсуждались и были одобрены на международных (г.Екатеринбург–2009); всероссийских научно-технических конференциях (г.Сыктывкар–2006 г., г. Йошкар-Ола–2007); региональных и городских научно-технических конференциях (г. Воронеж–2004, 2007, 2008, 2009, 2010 г. г.). Результаты исследований отражены в научно-технических отчетах НИР кафедры механической технологии древесины ГОУ ВПО «ВГЛТА». Получена медаль за «Лучшую научную студенческую работу» по теме «Новая технология облицовывания древесных плит тонким строганым шпоном» по итогам Всероссийского открытого конкурса на лучшую научную работу студентов по естественным, техническим и гуманитарным наукам в ВУЗах Российской Федерации в 2007г.

Предложенный способ прошел производственные испытания на ОАО ХК «Мебель Черноземья», внедрен в ООО «Стелла» (г. Воронеж), ООО «Новый офис» (г. Воронеж), в учебном процессе, результаты исследования отражены в отчётах кафедры механической технологии древесины ГОУ ВПО «ВГЛТА».

Публикации. Основные результаты диссертационной работы отражены в 13 печатных работах, из которых 10 в соавторстве, одна из которых опубликована в изданиях, определенных ВАК Минобрнауки России, одном патенте Российской Федерации на полезную модель № 76278 РФ, МПК В 27 D 1/00 «Линия для облицовывания пластей щитов шпоном».

Структура и объем диссертации. Диссертация состоит из введения, 6 глав, общих выводов и рекомендаций, библиографического списка и приложений. Общий объем работы изложен на 140 страницах машинописного текста и содержит 27 рисунков, 34 таблицы, 9 приложений на 19 страницах, библиографический список включает 124 наименования.

СОДЕРЖАНИЕ РАБОТЫ

Введение. Дано обоснование актуальности темы диссертационной работы и проведения исследований, а так же оценка современного состояния проблемы. Приведена научная новизна исследований, их теоретическая и практическая значимость.

В первой главе представлен анализ состояния производства и применения тонкого шпона, приведен обзор ранее проводимых исследований по облицовыванию щитовых деталей мебели тонким шпоном, рассмотрены пути экономии клеевых, лакокрасочных и шлифовальных материалов.

Анализ ранее проведенных работ показывает, что проблемы облицовывания тонким шпоном и дальнейшей отделки мебельных щитов на современном этапе не потеряли своей актуальности и требуют дальнейших исследований.

Вторая глава посвящена теоретической части исследований. Были исследованы процессы, происходящие при облицовывании ДСтП строганым шпоном, представлены теоретические зависимости и модель процесса формирования клеевой прослойки при облицовывании строганым шпоном, пропитанным смолой и высушенным до первоначальной влажности, приведены аналитические зависимости для определения удельного расхода клея при облицовывании строганым шпоном.

Согласно существующей технологии облицовывания плитных материалов клей наносится на поверхность основы в жидком виде, после чего на нее укладывается шпон и производится запрессовка. При этом клей частично впитывается в основу, заполняет впадины микронеровностей на поверхности основы и обратной стороны шпона. Суммарный удельный расход клея при этом определится из выражения

![]() , (1)

, (1)

где ![]() -количество клея, впитываемое 1м2 поверхности основы;

-количество клея, впитываемое 1м2 поверхности основы;![]() -количество клея, заключенное в 1м2 клеевой прослойки;

-количество клея, заключенное в 1м2 клеевой прослойки; ![]() - количество клея, впитываемое шпоном.

- количество клея, впитываемое шпоном.

Количество клея, впитываемое основой, может быть определено из уравнения Пуазейля, описывающего интенсивность капиллярного движения жидкости в пористом теле

![]() , (2)

, (2)

где ![]() - количество капилляров, приходящихся на 1 м2 поверхности основы;

- количество капилляров, приходящихся на 1 м2 поверхности основы; ![]() - перепад давления, вызывающий движение жидкости в периоды открытой и закрытой выдержки;

- перепад давления, вызывающий движение жидкости в периоды открытой и закрытой выдержки;![]() -вязкость жидкого клея;

-вязкость жидкого клея;![]() ,

,![]() -соответственно радиус и длина капилляра;

-соответственно радиус и длина капилляра;![]() -плотность клея в жидком состоянии, 1200кг/м3;

-плотность клея в жидком состоянии, 1200кг/м3; ![]() ,

,![]() -продолжительность открытой и закрытой выдержки соответственно;

-продолжительность открытой и закрытой выдержки соответственно; ![]() - перепад давления во время запрессовки;

- перепад давления во время запрессовки; ![]() - продолжительность отверждения клея.

- продолжительность отверждения клея.

Аналогичным образом, количество клея, впитываемого шпоном, может быть выражено формулой, вытекающей из уравнения Пуазейля

![]() , (3)

, (3)

К сожалению, выражения 2, 3 носят лишь теоретический характер и пока не могут быть использованы для расчетов, так как в настоящее время отсутствуют данные о капиллярной структуре поверхности древесных плитных материалов.

Для практических расчетов значения ![]() и

и ![]() могут быть определены лишь экспериментальным путем. Нами установлено, что при существующих режимах облицовывания количество клея, впитываемое основой из древесностружечной плиты, составляет около 20 % от общего расхода, но может колебаться в зависимости от плотности плиты, вязкости клея и продолжительности его контактирования в состоянии жидкой фазы с поверхностью основы. Клей, впитываемый в основу, практически не участвует в формировании клеевой прослойки и его количество необходимо свести до минимума. Что касается количества клея впитываемого шпоном, то как показывают предварительные результаты в практических расчетах им можно пренебречь, поскольку после открытой выдержки в результате впитывания жидкой фазы в основу клей загустевает и впитывания в шпон практически не происходит. Происходит лишь заполнение впадин микронеровностей. Таким образом, для практических расчетов формула 1 может быть представлена в виде

могут быть определены лишь экспериментальным путем. Нами установлено, что при существующих режимах облицовывания количество клея, впитываемое основой из древесностружечной плиты, составляет около 20 % от общего расхода, но может колебаться в зависимости от плотности плиты, вязкости клея и продолжительности его контактирования в состоянии жидкой фазы с поверхностью основы. Клей, впитываемый в основу, практически не участвует в формировании клеевой прослойки и его количество необходимо свести до минимума. Что касается количества клея впитываемого шпоном, то как показывают предварительные результаты в практических расчетах им можно пренебречь, поскольку после открытой выдержки в результате впитывания жидкой фазы в основу клей загустевает и впитывания в шпон практически не происходит. Происходит лишь заполнение впадин микронеровностей. Таким образом, для практических расчетов формула 1 может быть представлена в виде

![]() , (4)

, (4)

где ![]() - коэффициент, учитывающий впитывание клея в основу.

- коэффициент, учитывающий впитывание клея в основу.

Количество клея, необходимое для образования клеевой прослойки между поверхностями шпона и основы должно обеспечивать заполнение впадин микронеровностей поверхностей основы и шпона. Объем впадин микронеровностей рассчитывается по формуле

![]() , (5)

, (5)

где ![]() - площадь склеиваемой поверхности;

- площадь склеиваемой поверхности; ![]() - параметр шероховатости поверхности;

- параметр шероховатости поверхности; ![]() - параметр относительной опорной кривой, характеризующий микрогеометрию профиля неровностей.

- параметр относительной опорной кривой, характеризующий микрогеометрию профиля неровностей.

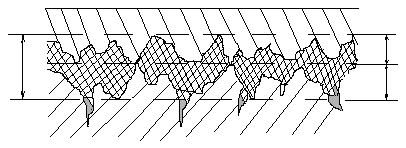

На рисунке 1 показана схема формирования клеевой прослойки в момент укладки шпона на поверхность основы при отсутствии внешнего давления. При этом принято допущение, что контактирование поверхностей основы и шпона произошло по наиболее высоким выступам. В этом случае толщина клеевой прослойки составит

![]() , (6)

, (6)

где ![]() -наибольшая высота микронеровностей основы;

-наибольшая высота микронеровностей основы; ![]() -то же обратной стороны шпона.

-то же обратной стороны шпона.

Количество клея, необходимое для заполнения впадин микронеровностей 1 м2 поверхностей основы и шпона в этом случае определиться по формуле

![]() , (7)

, (7)

где ![]() - плотность клея, кг/м3.

- плотность клея, кг/м3.

клеевая прослойка линия впадин поверхности шпона

клей, впитавшийся в основу линия впадин поверхности основы

Рисунок 1 – Модель формирования клеевой прослойки

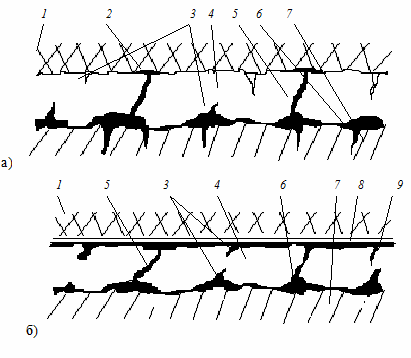

В процессе запрессовки при воздействии давления в период времени, равный продолжительности отверждения клея при заданной температуре, клей находится в жидком состоянии, а поскольку жидкости практически несжимаемы, клей устремляется в поры древесины шпона и, при наличии сквозных капилляров, выдавливается на лицевую поверхность шпона, образуя бесформенные пятна (рис. 2 а). Это явление, получившее название «просачивания», приводит к неисправимому браку деталей.

С уменьшением толщины шпона количество сквозных капилляров увеличивается и вероятность просачивания клея на лицевую поверхность возрастает, поэтому в настоящее время минимальная толщина шпона, применяемого в мебельном производстве, составляет 0,6 мм.

Нами предложена технология облицовывания, исключающая просачивание клея на лицевую поверхность и позволяющая использовать шпон практически любой толщины. Согласно предлагаемому способу клей наносится не на основу, а на обе стороны облицовочного шпона и затем подсушивается для удаления растворителя (рис. 2 б). При этом клей остающийся на поверхности шпона не теряет своих адгезионных свойств и способен плавиться при нагревании. В процессе запрессовки в горячем прессе сухая клеевая пленка расплавляется, смачивает поверхность основы, заполняя впадины микронеровностей, и затвердевает, обеспечивая прочное соединение клея с основой. Одновременно на

1 – плита пресса; 2 – клей, просочившийся на лицевую поверхность;3 – несквозные капилляры; 4 – шпон; 5 – сквозные капилляры; 6 – клеевая прослойка; 7 – основа;

8 – термостойкая антиадгезионная пленка;9 - грунтовочный слой

Рисунок 2 – Модель процесса облицовывания существующим (а) и предлагаемым (б) способами

лицевой поверхности шпона образуется защитная пленка, которая выполняет роль грунтовочного слоя. При запрессовке между плитой пресса и лицевой поверхностью шпона помещается термостойкая антиадгезионная пленка, формирующая ровную поверхность и исключающая прилипание шпона к плитам пресса. Таким образом, из технологического режима исключаются операции шлифования, порозаполнения, грунтования и сушки грунтовочного слоя.

Особенность предлагаемого способа заключается в том, что практически все операции, связанные с подготовкой поверхности к нанесению защитно-декоративных покрытий производятся в совокупности с процессом облицовывания, в результате чего сокращается производственный цикл, материальные, трудовые и энергетические затраты.

В третьей главе представлены методики по изучению процессов пропитки шпона, сушки пропитанного шпона и по разработке режима облицовывания. Приведена методика планирования эксперимента, подготовки образцов и инструмента для проведения исследований.

Для экспериментов использовался буковый шпон толщиной 0,4 мм, влажностью 8%. В качестве пропиточного раствора брали раствор карбамидоформальдегидной смолы КФ-Ж. Пропитку осуществляли в ванне, после чего высушивали образцы в сушильном шкафу до влажности W=8%. Облицовывание строганым шпоном производили с использованием ручного гидравлического пресса. Испытания на прочность склеивания производили на разрывной машине марки МР-0,5 по ГОСТ 23234.

При наличии способности длительное время сохранять клеящие свойства пропитанный и высушенный шпон может рассматриваться как полуфабрикат и реализовываться на сторону. В этой связи, были проведены исследования способности пропитанного шпона, сохранять клеящие свойства при длительном хранении.

В четвертой главе представлены результаты экспериментальных исследований.

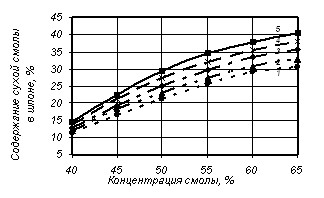

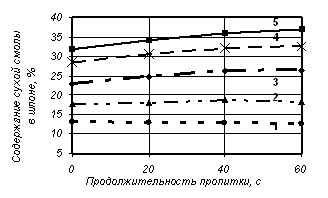

При исследовании процесса пропитки шпона реализовывалась матрица униформ-ротатабельного плана из 20 опытов для трех варьируемых факторов - концентрации смолы (К, %), температуры пропиточной смолы (t, 0С) и продолжительности пропитки (, с).

(8)

(8)

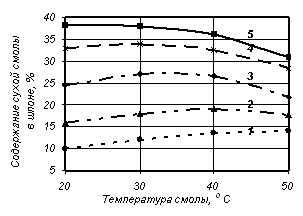

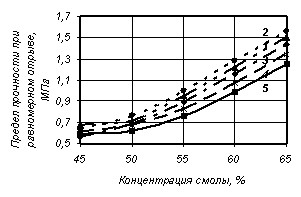

По полученным данным построены графики зависимостей выходных величин от переменных факторов (рис. 4-6). При оптимизации процесса пропитки шпона был применен симплекс-решетчатый план (рис. 7).

продолжительность пропитки 1 –10 с; 2 – 32 с; 3 – 65 с; 4 – 98 с; 5 – 120 с. Рисунок 4 – Зависимость содержания сухой смолы в шпоне от концентрации смолы продолжительность пропитки 1 –10 с; 2 – 32 с; 3 – 65 с; 4 – 98 с; 5 – 120 с. Рисунок 4 – Зависимость содержания сухой смолы в шпоне от концентрации смолы |  концентрация смолы 1 – 40 %; 2 – 45,2 %; 3 – 52,8 %; 4 – 60,4 %; 5 – 65,6 % концентрация смолы 1 – 40 %; 2 – 45,2 %; 3 – 52,8 %; 4 – 60,4 %; 5 – 65,6 %  Рисунок 5 – Зависимость содержания сухой смолы в шпоне от продолжительности пропитки Рисунок 5 – Зависимость содержания сухой смолы в шпоне от продолжительности пропитки |

концентрация смолы 1 – 40 %; 2 – 45,2%; 3 - 52,8 %; 4 – 60,4 %; 5 – 65,6 % Рисунок 6 – Зависимость содержания сухой смолы в шпоне от температуры смолы концентрация смолы 1 – 40 %; 2 – 45,2%; 3 - 52,8 %; 4 – 60,4 %; 5 – 65,6 % Рисунок 6 – Зависимость содержания сухой смолы в шпоне от температуры смолы |   |

Оптимальные значения входных параметров: концентрация смолы - 62,5 % (вязкость смолы – 270 с.), продолжительность пропитки 10 с, температура смолы–200С.

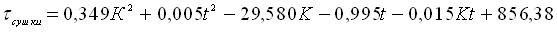

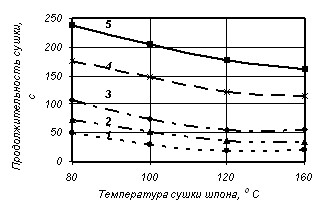

При исследовании процесса сушки пропитанного шпона реализовывалась матрица униформ-ротатабельного плана из 13 опытов для двух варьируемых факторов

- концентрации смолы (К, %) и температуры сушки пропитанного шпона (t, 0С).

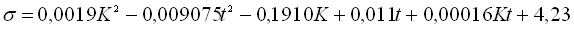

Влияние варьируемых факторов на продолжительность сушки ![]() и прочность склеивания при равномерном отрыве описывается уравнениями регрессии:

и прочность склеивания при равномерном отрыве описывается уравнениями регрессии:

, (9)

, (9)

. (10)

. (10)

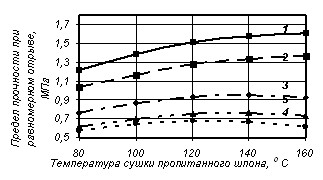

На рисунках 7-10 представлены графики зависимости выходных величин от переменных факторов.

температура сушки 1 – 80 0С; 2 – 92 0С; 3 – 120 0С; 4 – 148 0С; 5 – 160 0С Рисунок 7 – Зависимость продолжительности сушки шпона от концентрации смолы температура сушки 1 – 80 0С; 2 – 92 0С; 3 – 120 0С; 4 – 148 0С; 5 – 160 0С Рисунок 7 – Зависимость продолжительности сушки шпона от концентрации смолы  температура сушки 1 – 160 0С; 2 – 148 0С; 3 – 120 0С; 4 – 92 0С; 5 – 80 0С Рисунок 9 – Зависимость прочности склеивания при равномерном отрыве от концентрации пропиточной смолы температура сушки 1 – 160 0С; 2 – 148 0С; 3 – 120 0С; 4 – 92 0С; 5 – 80 0С Рисунок 9 – Зависимость прочности склеивания при равномерном отрыве от концентрации пропиточной смолы |  концентрация смолы 1 – 40 %; 2 – 44 %; 3 – 53 %; 4 – 62 %; 5 – 66 % Рисунок 8 – Зависимость продолжительности сушки шпона от температуры сушки концентрация смолы 1 – 40 %; 2 – 44 %; 3 – 53 %; 4 – 62 %; 5 – 66 % Рисунок 8 – Зависимость продолжительности сушки шпона от температуры сушки  концентрация смолы 1 – 66 %; 2 – 62%; 3 – 53 %; 4 – 44 %; 5 – 40 % Рисунок 10 – Зависимость прочности склеивания при равномерном отрыве от температуры сушки пропитанного шпона концентрация смолы 1 – 66 %; 2 – 62%; 3 – 53 %; 4 – 44 %; 5 – 40 % Рисунок 10 – Зависимость прочности склеивания при равномерном отрыве от температуры сушки пропитанного шпона |

Для проведения процедуры многокритериальной оптимизации была написана программа, реализованная в среде Microsoft Visual Basic. Оптимальные параметры сушки пропитанного шпона: температура сушки 150 0С, продолжительность сушки 50 с.

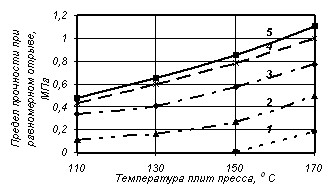

При разработке режима облицовывания реализовывалась матрица униформ-ротатабельного плана из 20 опытов для трех варьируемых факторов – температуры плит пресса (t, 0С), давления прессования (р, МПа) и продолжительности прессования (, мин).

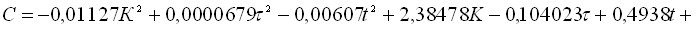

После компьютерной обработки результатов экспериментов получена математическая модель режима облицовывания в виде уравнения регрессии 2-ого порядка в натуральном выражении, адекватно описывающее влияние варьируемых факторов на прочность склеивания при равномерном отрыве :

(11)

(11)

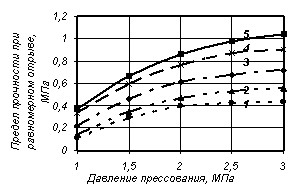

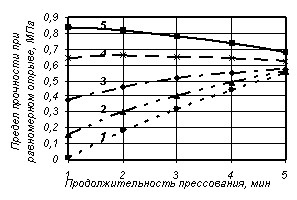

По полученным данным построены графики зависимостей выходных величин от переменных факторов (рис. 11-13).

давление прессования 1 – 0,2МПа; 2 – 0,77 МПа; 3 – 1,6 МПа; 4 – 2,43 МПа; 5 – 3,0МПа Рисунок 11 – Зависимость прочности склеивания при равномерном отрыве от температуры плит пресса давление прессования 1 – 0,2МПа; 2 – 0,77 МПа; 3 – 1,6 МПа; 4 – 2,43 МПа; 5 – 3,0МПа Рисунок 11 – Зависимость прочности склеивания при равномерном отрыве от температуры плит пресса |  температура плит пресса 1 – 110 0С; 2 – 122 0С; 3 – 140 0С; 4 – 158 0С; 5 – 170 0С Рисунок 12–Зависимость прочности склеивания при равномерном отрыве от давления прессования температура плит пресса 1 – 110 0С; 2 – 122 0С; 3 – 140 0С; 4 – 158 0С; 5 – 170 0С Рисунок 12–Зависимость прочности склеивания при равномерном отрыве от давления прессования |

температура плит пресса 1 – 1100С; 2–122 0С; 3 – 140 0С; 4 – 158 0С; 5 – 170 0С Рисунок 13 – Зависимость прочности склеивания при равномерном отрыве от продолжительности прессования температура плит пресса 1 – 1100С; 2–122 0С; 3 – 140 0С; 4 – 158 0С; 5 – 170 0С Рисунок 13 – Зависимость прочности склеивания при равномерном отрыве от продолжительности прессования |   |

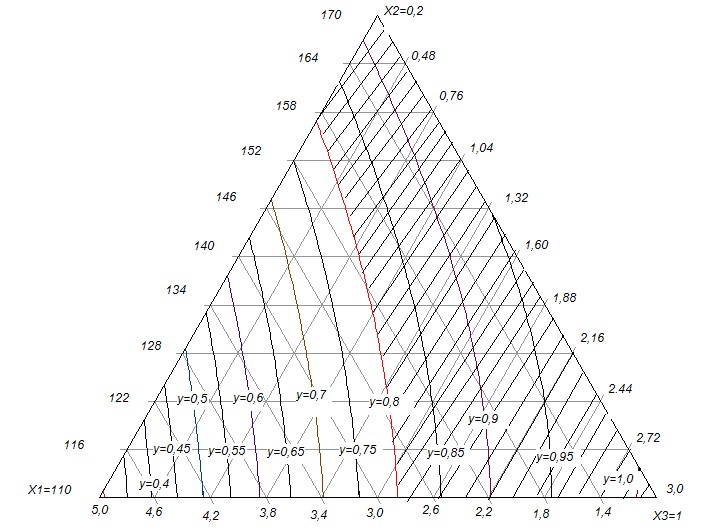

При оптимизации параметров режима облицовывания также был применен симплекс-решетчатый план (рис. 14). Анализ изолиний диаграммы показал, что максимальная прочность склеивания облицовочного слоя с основой наблюдается при температуре плит пресса 130 0С, продолжительности прессования 2 мин. и давлении прессования 2 МПа.

Результаты экспериментов по определению продолжительности хранения пропитанного шпона показали, что клеящая способность шпона, обеспечивающая требования ГОСТ 23234, сохраняется в течение 2 недель. Пропитанный шпон необходимо хранить в упакованном виде в закрытых складах, защищенных от воздействия атмосферных осадков и повышенной влаги, а так же от прямых солнечных лучей.

В пятой главе представлен расчет экономической эффективности предлагаемых технологических решений. Технико-экономические расчеты подтвердили значительную экономию древесного сырья и снижения себестоимости строганого шпона при уменьшении его толщины.

ОБЩИЕ ВЫВОДЫ И РЕКОМЕНДАЦИИ

1. В результате проведенных теоретических исследований процесса формирования клеевой прослойки получены аналитические зависимости, позволяющие установить оптимальное количество клея при облицовывании ДСтП строганым шпоном.

2. Предложенный способ облицовывания, включающий нанесение клея на обе поверхности шпона, сушку, формирование пакета и запрессовку, обеспечивает возможность применения шпона практически любой толщины. Применение данного способа исключает впитывание клея в основу, просачивание клея на лицевую поверхность, позволяет совместить все операции по подготовке поверхности к отделке с облицовыванием при этом сокращаются материальные, энергетические и трудовые затраты, длительность производственного цикла, высвобождается оборудование и производственные площади.

3. Полученные математические зависимости процессов пропитки и сушки шпона, облицовывания в виде уравнений регрессии второго порядка позволяют установить влияние входных управляющих воздействий.

4. Получены оптимальные значениями параметров процесса пропитки, обеспечивающие необходимую прочность склеивания: концентрация смолы 56% и температура сушки 150 0С. Продолжительность сушки шпона при температуре 150 0С составляет 50 с. Определены параметры режима облицовывания: температура плит пресса 130 0С, давление прессования 2 МПа, продолжительность прессования 2 мин.

5. Проведенные исследования позволяют установить, что пропитанный шпон в течение 2-х недель сохраняет свои клеящие свойства, что дает возможность осуществлять пропитку и сушку в отдельном оборудованном помещении.

6. Использование строганого шпона толщиной 0,4 мм вместо 0,6 мм для облицовывания плитных поверхностей по разработанной технологии позволит сэкономить 32% ценного древесного сырья, при этом себестоимость продукции снизится на 17…19 %.

7. В результате внедрения разработанной технологии облицовывания тонким шпоном сумма дополнительной прибыли, которая будет получена от снижения себестоимости, составит 2,602 млн. руб./год, срок окупаемости капитальных вложений 1,3 года.

ОСНОВНЫЕ ПОЛОЖЕНИЯ ДИССЕРТАЦИИ ОПУБЛИКОВАНЫ В РАБОТАХ:

В изданиях, рекомендованных ВАК Минобрнауки России

1. Филонов, А. А. Облицовывание древесных плит тонким шпоном [Текст] /А. А. Филонов, Ю. С. Журавлева // Деревообраб. пром-сть. - 2010. - № 3. – 0,52 п.л. (лично автором – 0,38 п. л.)

В изданиях центральной печати

2. Филонов, А. А. К вопросу о снижении материалоемкости мебели [Текст] / А. А. Филонов, О. А. Ткачева, Ю. С. Боровик, И. М. Гальцева, // Дизайн и производство мебели. - 2007. - № 1 (14). – 0,40 п.л. (лично автором – 0,12 п.л.)

В авторских свидетельствах, патентах

3. Пат. на полезную модель 76278 RU, U1 B27В 1/00. Линия для облицовывания пластей щитов шпоном [Текст] / А. А. Филонов [и др.] ; А. А. Филонов, О. А. Ткачева, И. М. Гальцева, Ю. С. Боровик ; зявитель и патентообладатель ГОУ ВПО "ВГЛТА". - № 2007115039/22 ; заявл. 20.04.2007 ; опубл. 20.09.2008, Бюл. № 26. – 0,38 п.л. (лично автором – 0,09 п.л.)

В статьях и материалах конференций

4. Боровик, Ю. С. Новая технология облицовывания ДСтП строганым шпоном [Текст] / Ю. С. Боровик ; Ю. С. Боровик // Восстановление эколого-ресурсного потенциала агролесобиоценозов, лесоразведение и рациональное природопользование в Центральной лесостепи и на юге России : сборник научно-исследовательских работ по материалам школы-конференции / ВГЛТА. - Воронеж ; Сочи, 2007. - 0,19 п.л. (лично автором – 0,19 п.л.)

5. Боровик, Ю. С. Пути повышения качества облицовывания древесностружечных плит строганным шпоном [Текст] / Ю. С. Боровик ; Ю. С. Боровик // Технология и оборудование деревообработки в 21 веке : межвузовский сборник научных трудов. - Воронеж, 2008. - Вып. 4. – 0,25 п.л. (лично автором – 0,25 п.л.)

6. Боровик, Ю. С. Пути снижения материалоемкости мебельных щитов [Текст] / Ю. С. Боровик, А. А. Филонов, О. А. Ткачева ; Ю. С. Боровик, А. А. Филонов, О. А. Ткачева // Научному прогрессу - творчество молодых : сборник материалов Всероссийской научной студенческой конференции по естественнонаучным и техническим дисциплинам, 20-21 апреля 2007 г. - Йошкар-Ола, 2007. - С. 0,07 п.л. (лично автором – 0,03 п.л.)

7. Журавлева, Ю. С. Экономия строганного шпона ценных и твердых лиственных пород при облицовывании мебельных щитов [Текст] / Ю. С. Журавлева ; Ю. С. Журавлева // Восстановление эколого-ресурсного потенциала агролесобиоценозов, лесоразведение и рациональное природопользование в Центральной лесостепи и на юге России : сборник научно-исследовательских работ по материалам школы-конференции / ВГЛТА. - Воронеж, 2008. – 0,12 п.л. (лично автором – 0,12 п.л.)

8. Ткачева, О. А. Сравнение различных методов определения содержания свободного формальдегида в ДСтП [Текст] / О. А. Ткачева [и др.] ; О. А. Ткачева, А. А. Филонов, Ю. С. Боровик // Технологии, машины и производство лесного комплекса будущего : материалы Международной научно-практической конференции, посвященной 50-летию лесоинженерного факультета / ВГЛТА. - Воронеж, 2004. – 0,25 п.л. (лично автором – 0,10 п.л.)

9. Филонов, А. А. Новые технологии облицовывания древесно-стружечных плит строганным шпоном [Текст] / А. А. Филонов, О. А. Ткачева, Ю. С. Журавлева ; А. А. Филонов, О. А. Ткачева, Ю. С. Журавлева // Деревообработка: технологии, оборудование, менеджмент 21 века : труды 4 международного евразийского симпозиума / под науч. ред. В. Г. Новоселова. - Екатеринбург, 2009. – 0,32 п.л (лично автором – 0,08 п.л.)

10. Филонов, А. А. Снижение материалоемкости мебельных щитов при облицовывании тонким шпоном, совмещенном с грунтованием [Текст] / А. А. Филонов, О. А. Ткачева, Ю. С. Журавлева // Актуальные проблемы лесного комплекса : сборник научных трудов по итогам международной научно-технич. конференции / под ред. Е. А. Памфилова. – Брянск БГТИА, 2010, - 0,25 п.л. (лично автором – 0,15 п.л.)

11. Филонов, А. А. Снижение расхода клея при облицовывании древесностружечных плит [Текст] : тезисы / А. А. Филонов [и др.] ; А. А. Филонов, Ю. С. Боровик, М. Б. Ижокин, О. А. Ткачева // Сборник тезисов XI межрегиональной научно-практической конференции для студентов и аспирантов / Сыктывк. лесн. ин-т. - Сыктывкар, 2006. – 0,07 п.л. (лично автором – 0,02 п.л.)

12. Филонов, А. А. Совершенствование технологии облицовывания древесно-стружечных плит строганым шпоном [Текст] / А. А. Филонов, Ю. С. Боровик, О. А. Ткачева ; А. А. Филонов, Ю. С. Боровик, О. А. Ткачева // Вестник Центрально-Черноземного регионального отделения наук о лесе Российской Академии естественных наук Воронежской государственной лесотехнической академии / под ред. проф. Л. Т. Свиридова; ВГЛТА. - Воронеж, 2007. - Вып. 5. – 0,32 п.л. (лично автором – 0,10 п.л.)

13. Филонов, А. А. Снижение расхода клея при облицовывании древесностружечных плит [Текст] / А. А. Филонов [и др.] ; А. А. Филонов, Ю. С. Боровик, М. Б. Ижокин, О. А. Ткачева // Лес. Наука. Молодежь - 2006 : сборник материалов по итогам научно-исследовательских работ молодых ученых в 2005-2006 гг. - Воронеж, 2007. – 0,25 п.л. (лично автором – 0,15 п.л.)

Просим принять участие в работе диссертационного совета Д 212.034.02 или выслать Ваш отзыв на автореферат в двух экземплярах с заверенными подписями по адресу: 394613, г. Воронеж, ул. Тимирязева, д. 8, Воронежская государственная лесотехническая академия, ученому секретарю.

Тел./факс. 8-4732-53-72-40

Журавлева Юлия Сергеевна

РАЗРАБОТКА СПОСОБА ОБЛИЦОВЫВАНИЯ ПОВЕРХНОСТЕЙ ДРЕВЕСНЫХ МАТЕРИАЛОВ ТОНКИМ ШПОНОМ

С ОДНОВРЕМЕННЫМ ГРУНТОВАНИЕМ

Автореферат

Диссертация на соискание ученой степени

кандидата технических наук

Отпечатано в УОП ГОУ ВПО «ВГЛТА»

394087, г. Воронеж, ул. Докучаева, д. 10

Подписано в печать 03.12.2010 Тираж 100 экз.

Заказ № 101 Объем 1 усл. п.л.