Влияние органических добав о к к электролитам осаждения олова и сплавов s n-bi, sn-co на уменьшение наводороживания металла основы и улучшение качества покрытий

На правах рукописи

СОИЧ ЛАРИСА МИХАЙЛОВНА

влияние ОРГАНИЧЕСКИХ ДОБАВоК К ЭЛЕКТРОЛИТАМ ОСАЖДЕНИЯ ОЛОВА И СПЛАВОВ sn-Bi, Sn-Co

на УМЕНЬШЕНИЕ НАВОДОРОЖИВАНИЯ МЕТАЛЛА ОСНОВЫ

И УЛУЧШЕНИЕ КАЧЕСТВА ПОКРЫТИЙ

05.17.03 – технология электрохимических процессов

и защита от коррозии

Автореферат диссертации на соискание ученой степени

кандидата химических наук

Калининград 2006

Работа выполнена в Российском государственном университете имени Иммануила Канта

Научный руководитель доктор химических наук, профессор,

заслуженный деятель науки РФ

Белоглазов Сергей Михайлович

Официальные оппоненты доктор химических наук, профессор

Васильев Владимир Юрьевич

кандидат химических наук, доцент

Слежкин Василий Анатольевич

Ведущая организация ОКБ «ФАКЕЛ», г. Калининград

Защита состоится «____» ___________ 2006 г. в _____часов на заседании

диссертационного совета К 212.084.08 при Российском государственном

университете имени Иммануила Канта по адресу:

236040 Калининград, ул. Университетская, 2, аудитория № 215

С диссертацией можно ознакомиться в научной библиотеке Российского государственного университета имени Иммануила Канта по адресу: 236040 Калининград, ул. Университетская, 2

Автореферат разослан «____» ______________ 2006 г.

Учёный секретарь диссертационного совета Мямина А.А.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Более 33 % добываемого олова используют для покрытий по стали, латуни и бронзы. Покрытия оловом и его сплавами широко распространены в промышленности (консервная жесть - 13,6 млн. т мировое потребление в 1980 г., технологическое оборудование пищевой промышленности, неазотируемые поверхности стальных дета-лей, вкладыши подшипников скольжения, шестерни тяжело нагруженных механизмов для улучшения приработки и т.д.). Сплавы олова с Bi, Co, Sb, Pb и Cd используют для предотвращения перехода его -формы («белое олово»), устойчивой при t 13,2° С, в -форму («серое олово»), с бльшим на 25 % удельным объёмом, дающую белый порошок («оловянная чума»). Сплавы олова применяют в электротехнике, радиоэлектронной промышленности для уменьшения переходного сопротивления и при пайке контактов.

Оловянные покрытия обеспечивают надежную эксплуатацию гидра-влических устройств и насосов при низких рН шахтных вод.

Олово наносят на проволоку для бандажей электродвигателей, для полевых проводов (упрочняющая жила), на ремизную проволоку (в произ-водстве текстиля) и проволоку для сеток металлокорда при армировании резины шин, транспортерных лент, рукавов высокого давления.

Целью работы является получение информации о действии приме-няемых в гальванотехнике промышленных органических блескообразо-вателей на абсорбцию водорода металлом основы, ведущую к ухудшению его прочностных и пластических характеристик; исследование ряда новых органических соединений (ОС) в качестве ингибиторов наводороживания и блескообразователей в широком диапазоне плотностей катодного тока (Дк) в электролитах, отличающихся по анионному составу и катодному выходу металла (сплава) по току (ВТ). Исследуя ОС, находящиеся в электролитах в разных формах (молекулярная, катионная или анионная), при различии заряда поверхности катода, из-за варьирования Дк, подойти к объяснению различий в эффективности действия ОС в этих условиях. Целью работы было также выяснение связи между влиянием ОС на като-дную поляризацию, ВТ, наводороживание металла основы и качество покрытий, оценивавшихся инструментальными методами (измерение Е катода, определение пластичности при скручивании и гибе с перегибом, оценка рассеивающей способности (РС) электролита, измерение микротвёрдости (Нv) и блеска покрытий ()).

Задачи работы:

1. Исследование наводороживания стали при электроосаждении сплава Sn-Bi из четырёх сернокислых электролитов, отличающихся содержанием солей Sn2+, Bi(NO3)3 и H2SO4, путём оценки изменения пластичности при скручивании проволочных образцов из стали типа У8А на машине К-5. Получение количественных данных о действии висмута как промотора наводороживания стали.

2. Изучение наводороживания стали при электроосаждении сплава Sn-Со из галогенидного электролита, по изменению пластичности при скручи-вании проволочных образцов из стали типа У8А на машине К-5.

3. Исследование наводороживания латуни при электроосаждении олова и сплава Sn-Bi из 3-х сернокислых электролитов лужения и двух электроли-тов для осаждения сплава, отличающихся содержанием Sn2+ и H2SO4, при различии Дк, путём оценки изменения пластичности при повторном гибе с перегибом проволочных образцов из латуни Л-63 на приборе НГ3-М1.

4. Количественная оценка эффективности ингибирующего наводорожи-вания стали действия (ИНД) промышленных ОС (неионогенные, катион-ные, анионные текстильно-вспомогательные ПАВ и индивидуальные ОС) при осаждении сплава Sn-Bi из 4 сернокислых электролитов по падению пластичности при скручивании проволочных образцов из стали типа У8А.

5. Количественная оценка эффективности ИНД стали промышленных ОС (неионогенные, катионные, анионные ПАВ и индивидуальные ОС) при осаждении сплава Sn-Со из галогенидного электролита, по изменению пластичности при скручивании проволочных образцов из стали типа У8А.

6. Количественная оценка эффективности ИНД латуни промышленных ОС (неионогенные, катионные, анионные ПАВ и индивидуальные ОС) при осаждении олова и его сплава с висмутом из трёх сернокислых электро-литов лужения и двух электролитов для осаждения сплава при различных Дк, путём оценки изменения пластичности при повторном гибе с перегибом проволочных образцов из латуни Л-63 на приборе НГ3-М1.

7. Количественная оценка влияния промышленных ОС (неионогенные, катионные, анионные ПАВ и индивидуальные ОС) на качество (отража-тельная способность, микротвёрдость) осадков Sn и сплавов Sn-Bi, Sn-Со.

8. Сопоставление результатов по п.п.1-7, данных о ВТ Sn и сплавов Sn-Bi, Sn-Со в присутствии ОС, оценка их влияния на катодную поляризацию, для объяснения различий в эффективности действия на наводороживание стальных и латунных катодов и качество осадков олова и сплавов.

9. Осуществление подбора эффективных ингибиторов наводороживания металла основы и электрокристаллизации металла покрытия для создания комбинированных добавок, для применения в промышленных ваннах.

Научная новизна и практическая значимость работы.

1. Обнаружено наводороживание латуни Л-63 при электроосаждении в электролитах, не содержащих ОС, во всём диапазоне Дк, ведущее к потере значительной доли её пластичности, оцениваемой путем повторного гиба с перегибом на приборе НГ3-М1. Графики зависимости сохранённая плас-тичность – плотность тока (Дк) имеют экстремальный характер.

2. Установлено, что промышленные блескообразователи, взятые для исс-ледования в электролите лужения (ОС-20, синтанол ДС-10, Лимеда Sn-2, бутиндиол-1,4, формальдегид) с разной эффективностью уменьшают (до 95 % сохранённой пластичности) наводороживание латуни.

3. Экспериментально показано, что при электроосаждении сплава Sn-Bi из трёх различных сернокислых электролитов на латунную основу в присут-ствии промышленных добавок (ОС-20, синтанол ДС-10, ОП-7, Прогресс, Диспергатор-НФ, клей столярный, ДЦУ, УДЦ-107) можно снизить ухудшение пластичности латуни путём уменьшения её наводороживания.

4. Установлено что, наводороживание стали (путём оценки изменения пла-стичности при скручивании проволочных образцов из стали типа У8А на машине К-5) при осаждении сплава Sn-Bi из 4 сернокислых электролитов, отличающихся содержанием солей Sn2+,Bi(NO3)3 и H2SO4, может быть существенно уменьшено путём введения ОС, причём в присутствии неио-ногенных ОС эффект часто более стабилен при повышении Дк.

5. Экспериментально показано что наводороживание стали (по изменению пластичности при скручивании проволочных образцов из стали типа У8А на машине К-5) при электроосаждении сплава Sn-Со из галогенидного электролита, может быть существенно уменьшено введением ОС, причём, в соответствии с величинами ЕN и Еi, эффект катионных ОС выше, чем в присутствии неионогенных и, особенно, анионактивных ОС.

6. Найдены эффективные ингибиторы наводороживания стали для всех исследованных электролитов, например, комбинация неионогенных форм-альдегида и ОС-20 тормозит наводороживание стали в большинстве элек-тролитов в интервале Дк = 0,5…2,0 А/дм2 - до 98% сохранённой пластич-ности (Пл), и ведёт к получению качественных покрытий, с высокими отражательной способностью () и микротвёрдостью, трудно проницае-мых для водорода. Другая эффективная комплексная добавка – кумарин и Диспергатор-НФ – в электролите № 1 ведёт к 100 % Пл. Комбинация формальдегида, фенола и ОС-20 эффективно подавляет наводороживание стали в электролите № 4 (98…99 % Пл) в широком интервале Дк, ОС-20 совместно с гидрокоричной кислотой и клеем столярным в электролите № 5 повысил ВТ сплава до 98 % и микротвёрдость до 25 кг/мм2.

7. Высокую защиту от наводороживания латуни (до 98 %) при осаждении сплава Sn-Bi даёт комбинация: ОС-20, формальдегид, камфара и фурфу-рол, при получении качественных покрытий с высокими (до 100 отн. ед.) и микротвёрдостью (до 70 кг/мм2). Комбинация ОС-20 и УДЦ-107 в электролите № 2 даёт высокие результаты в торможении наводорожи-вания латуни (98…93 % Пл), при высоких ВТ сплава (98…96 %) и микротвёрдости (50…62 кг/мм2) в интервале Дк = 1,0…2,5 А/дм2. ОП-7 обеспечивает до 97 % Пл и ВТ. Подобно в нём действует синтанол ДC-10.

8. Показано что, при осаждении сплава Sn-Со из галогенидного электро-лита с ОС-20 максимально сохраняется пластичность стали (95…89 % Пл) при Дк = 0,5...1,5 А/дм2 при высоком ВТ сплава (99…93 %). Микро-твёрдость и покрытий в присутствии ОС-20 существенно увеличиваются. Дибензиламин более эффективен, обеспечивает Пл до 97 % и ВТ до 98 %, при покрытий до 22 отн. ед. и Нv до 16 кг/мм2. Бензиламин менее эффективно уменьшает наводороживание и позволяет сохранить пластичность стали до 87 % от исходной, повышая ВТ сплава до 98 %.

9. Разработаны и опробованы на реальных деталях электролиты для осаждения сплавов Sn-Bi и Sn-Со, позволяющие получать качественные покрытия с повышенными Нv и при минимальном наводороживании стальной или латунной основы.

Автор защищает:

– принципиально новый способ уменьшения наводороживания металла основы при электроосаждении олова и его сплавов Sn-Bi и Sn- Со, осно-ванный на модифицировании стандартных составов электролитов для оса-ждения олова и его сплавов путём введения в них небольших количеств ОС, обладающих набором следующих свойств: состав и структура моле-кул, форма их ионизации в среде электролита, определяющие способ-ность к образованию адсорбционных слоёв на металле катода, затрудня-ющих разряд ионов Н3О+, что ведёт к повышению ВТ Sn и его сплавов.

– разработанный на основе экспериментальных исследований способ защиты от наводороживания стали и латуни при электроосаждении на них олова и сплавов Sn-Bi и Sn-Со, не требующий коренной замены рецептуры применяемых в промышленной гальванотехнике электролитов, исключа-ющий необходимость прогрева покрытых деталей 2…4 ч при 150…250° С для «разводороживания», удлиняющего технологический цикл и увеличи-вающего расход электроэнергии, заключающийся в том, что в стандарт-ные электролиты лужения и осаждения сплавов Sn-Bi и Sn-Со вводятся в небольшом количестве (0,5…5,0 г/л) промышленные ПАВ и индивиду-альные соединения как ингибиторы наводороживания металла основы;

–экспериментально доказанную возможность совмещения в одном и том же органическом веществе функций ингибитора наводороживания метал-ла основы (сталь, латунь), выравнивающих и блескообразующих добавок;

– рекомендации к применению в промышленных ваннах избранных нами составов высокопроизводительных электролитов лужения и осаждения сплавов Sn-Bi и Sn-Со, содержащих органические ингибиторы наводоро-живания, выравниватели и блескообразователи, обеспечивающих получе-ние качественных покрытий с хорошей и повышенной Нv, при минимальном наводороживании металла основы (сталь, латунь), что не требует последующего прогрева деталей для удаления водорода, абсорбированного при электроосаждении.

Апробация работы. Основные положения диссертации докладывались и обсуждались на научных семинарах КГУ (1997-2000 г.г., Калининград), докладывались на Всероссийской научно-технической конференции «Прогрессивная технология и вопросы экологии в гальванотехнике и производстве печатных плат» (Пенза, 1999), на Международной научно-технической конференции, посвящённой 70-летию КГТУ (Калининград, 2000), на Международном конгрессе Electrochem-2000 (Dublin), на Международном конгрессе Electrochem-2001 (University Loughborough).

Публикации. Основное содержание диссертации отражено в 8 печатных работах.

Объём и структура работы. Диссертация состоит из введения, 4 глав, обобщающих выводов, списка цитируемой литературы, включающего 237 наименований отечественных и зарубежных авторов. Работа изложена на 143 с. текста компьютерной вёрстки, включая 82 рисунка и 3 таблицы.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы диссертационной работы, сформулированы цели и задачи исследования, раскрыта научная новизна, научно-техническая и практическая значимость результатов.

В первой главе проанализированы имеющиеся литературные данные о наводороживании стали и других технически важных металлов при электрохимических процессах, особенно при электроосаждении защитно-декоративных покрытий. Рассмотрено действие промоторов и ингибиторов наводороживания при электроосаждении металлов. Кратко рассмотрено влияние абсорбированного катодного водорода на изменение физико-механических характеристик металла. Описано влияние органи-ческих ингибиторов наводороживания при электроосаждении Zn, Cd, Cu, Ni и Cr. Приведены опубликованные в периодической литературе данные о действии органических соединений на физико-механические характеристики электроосадков металлов.

Во второй главе описаны объекты исследования, аппаратура и методика исследования и расчетов.

Объект исследования: 10 электролитов для осаждения олова и его сплавов, из них 3 сернокислых электролита лужения, 6 сернокислых элек-тролитов для осаждения сплава Sn-Bi и галогенидный электролит для осаждения сплава Sn-Со. Анодом служило электролитическое олово марки ОВЧ-000. Электролиты приготовляли на дистиллированной воде из реактивов квалификации ч.д.а., с использованием H2SO4 марки х.ч. Орга-нические вещества, применяемые в практике гальванотехники (смачива-тели и другие текстильно-вспомогательные вещества), очистке не подвергали. Индивидуальные соединения очищали перекристаллизацией.

В качестве катодного металла в исследованиях наводороживания была выбрана патентированная проволока марки ПП из стали типа У8А, которой путём операции патентирования поставщиком была придана перлитно-ферритная структура. Дополнительную термообработку не про-водили. Образцы для скручивания рабочей длиной 100,0 мм вырезали из проволоки 1,0 мм, шлифовали микронной шкуркой на полотне, обезжи-ривали венской известью, промывали дистиллированной водой и высуши-вали фильтровальной бумагой, что исключало наводороживание стали на стадии предварительной подготовки. Непосредственно после осаждения покрытия образцы испытывали на скручивание на машине К-5 (при растя-гивающей нагрузке 1,5 кг) до разрушения. Наводороживание латуни изу-чали на проволоке 2,0 мм марки Л-63 путём повторного гиба с перегибом на приборе НГ3-1М покрытых образцов длиной 110,0 мм. Результаты выражали как N % сохранённой (исходной) пластичности.

Покрытия оловом и его сплавами Sn-Bi и Sn-Со подвергали визуаль-ному осмотру под лупой с 5тикратным увеличением. Инструментальные методы применяли для оценки отражательной способности покрытий и их твёрдости. Отражательную способность покрытий исследовали на фото-электрическом блескомере ФБ-2 сравнивая плоские образцы 40 х 40 мм из стали 3, на поверхность которых наносили исследуемые покрытия, со стандартом – пластинкой из увиолевого стекла, блеск которой принят за 65 отн. ед.

Микротвёрдость определяли на приборе ПМТ-3 методом стати-ческого вдавливания алмазной пирамидки (нагрузка на индентор 10,0 г) и рассчитывали по ГОСТ 9450-60. Измерения Нv покрытий проводили спустя 1 сут после их электроосаждения.

ВТ Sn и его сплавов определяли с медным кулонометром. Рассеи-вающую способность электролитов изучали в ячейке Фильда на разноудалённых катодах.

Для выяснения влияния ОД на катодную поляризацию при электроосаждении олова и его сплавов из сернокислых и галогенидных электролитов регистрировали потенциал катода с помощью электронного микровольтамперметра Щ-107 относительно хлор-серебряного электрода сравнения (данные приведены после пересчёта на стандартный водоро-дный электрод). Потенциал измеряли каждые 1…5 мин.

Определение содержания висмута в сплаве Sn-Bi проводили фото-колориметрическим методом, по образованию комплексного соединения висмута с KJ. Интенсивность его окраски определяли путём измерения оптической плотности раствора на фотоколориметре ФЭК-57.

В третьей главе (раздел 3.1) приведены результаты влияния ОС на процесс электроосаждения олова и его сплавов Sn-Bi и Sn-Со из серно-кислых и галогенидного электролитов на стальную и латунную основы.

Из полученных данных следует, что введение в электролиты всех исследованных ОС вызывает рост катодной поляризаци, возрастающий с их концентрацией. Увеличение катодной поляризации каждым веществом характеризует затруднения процесса разряда ионов Н3О+, Sn2+, Bi3+ и Co2+ вследствие образования адсорбционных слоёв ОС на катоде, и может быть связано с уменьшением количества адатомов Н на катоде и, следова-тельно, с уменьшением наводороживания поверхностных слоёв металла.

Действие ОД на потенциал катода и на ВТ при осаждении сплавов олова из сернокислых электролитов на сталь. Неионогенные соединения: ОС-20, ОП-4, ОП-7, ДЦУ, синтанол ДС-10, Лимеда Sn-2, бутиндиол-1,4, формальдегид, кумарин, камфара, фенол во всех исследо-ванных сернокислых электролитах умеренно увеличивают катодную поляризацию. Так, Лимеда Sn-2 (3,0…5,0 г/л) в электролите № 1 увеличивает поляризацию на 0,24…0,26 В; в её присутствии ВТ сущест-венно ( около 10 % при С =3,0 г/л) возрастает. Комбинация Лимеды Sn-2 с ОС-20 (3,0 г/л ) приводит к увеличению на 0,19 В при Дк = 0,5 А/дм2 и на 0,39 В при Дк = 2,0 А/дм2, что свидетельствует о значительном торможении катодных процессов в их присутствии.

В электролите № 4 фенол (1,0 г/л) и ОС-20 (1,0..2,0 г/л) сдвигают потенциал катода на 0,18 В, а увеличение содержания ОС-20 до 3,0 г/л уменьшат поляризацию катода: но она оказывается на 0,37 В выше, чем в электролите без ОС. Высокой катодной поляризации в присутствии фенола (1,0 г/л), формальдегида (1,0 г/л) и ОС-20 (1,0 и 2,0 г/л) соответствует высокий ВТ сплава Sn-Bi: 83…98 % и можно ожидать эффективного уменьшения наводороживания стали в их присутствии. ВТ сплава в присутствии тройной добавки фенол-формальдегид-ОС-20 сильно повышается, достигая 95…97 % в интервале Дк = 0,5…1,5 А/дм2.

В электролитах осаждения олова и его сплавов Sn-Bi и Sn-Со исследовали ОС в катионном (фурфурол, бензиламин, дибензиламин, диметиламин, клей столярный, эпамин-06, аламин-М, ДЦ-100, УДЦ-106, 107) и анионном (Прогресс, Диспергатор-НФ, гидрокоричная кислота) состояниях. Это позволило сравнить их поведение в электролитах разного состава и рН. Так, аламин-М в электролите № 1 слабо смещает потенциал катода на 0,05…0,07 В. Смешанная добавка аламин-М + ОС-20 даёт около 0,5 В, вследствие очень сильного затруднения катодных процессов. Бензиламин, при всех концентрациях увеличивающий потенциал катода (при С = 2,0 г/л = 0,37…0,4 В), ведёт к получению гладких, хорошо сцепленных с основой покрытий сплавом Sn-Bi, ВТ доходит до 98 %.

Фурфурол применяется в промышленных электролитах лужения, и было интересно оценить его влияние на электроосаждение сплава Sn-Bi. Введение фурфурола в электролит № 4 с тройной добавкой: фенол (3,0 г/л), формальдегид (1,0 г/л) и ОС-20 (3,0 г/л), сильно воздействует на катодный процесс, увеличивая затруднения выделения Sn, Bi и Н2.

Увеличение концентрации фурфурола в смеси дало большую защиту от наводороживания стальных образцов, особенно при меньших Дк. В присутствии 1,0 и 1,5 г/л фурфурола ВТ сплава Sn-Bi в интервалах Дк = 0,5…2,0 и 6,0…7,0 А/дм2 не зависел от плотности тока, в то время как в электролите без фурфурола ВТ сильное падает - от 68 до12 %.

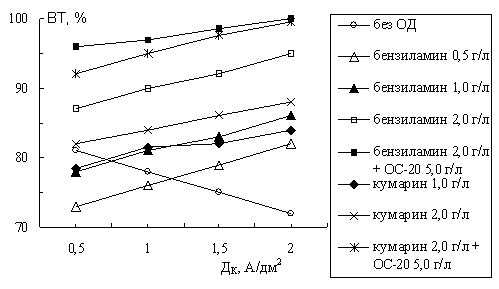

Действие ОД на потенциал катода и на ВТ при осаждении сплава Sn-Со из галогенидного электролита на сталь. В электролите № 10 исследовали диметиламин, бензиламин, дибензиламин, эпамин–06 и детергенты ОС-20, ОП-4, ОП-7 и Диспергатор-НФ. При введении неионогенных ОС-20 (1,0; 2,0; 3,0 г/л) и ОП-7 (0,5;1,0;1,5 г/л) катодный потенциал при Дк = 0,5 А/дм2 достигал при их бльших концентрациях значения –1,08 В, в отсутствие ОД его значение было – 0,55 В. ОП-4 слабее тормозит катодные процессы. Воздействие на процесс осаждения сплава Sn-Co этих добавок в галогенидном электролите, также эффек-тивно, как при осаждении сплава Sn-Bi в сернокислых электролитах.

В электролите без ОС потенциал катода составляет около 0,14 В, что свидетельствует, с учётом Snq = 0 = 0,38 В, о положительном знаке заряда поверхности катода после осаждения слоя сплава олова. Кроме того, до этого поверхность стального образца была также заряжена положительно, поскольку Feq = 0 = 0, 37 В. При учёте представлений Л.И. Антропова (-шкала потенциалов), следует ожидать адсорбции анионов ПАВ на положительно заряженной поверхности металла.

В соответствии с величиной потенциала = – 0,55 – (–0,38) = –0,17В следовало ожидать предпочтительной адсорбции ОС катионактивной природы. Поэтому анионактивный Диспергатор-НФ слабее действует на катодную поляризацию ( = 0,15…0,20 В при С = 5,0 и 10,0 г/л и Дк = 0,5 А/дм2), чем неионогенные ОС. Введение его в комбинации с 3,0 г/л ОС-20 вызвало рост потенциала катода на 0,32 В (Дк = 0,5 А/дм2). ВТ сплава Sn-Co возрастал подобно. Катионактивный эпамин-06 (0,5…1,5 г/л) увеличивает катодную поляризацию, как и Диспергатор-НФ и ОП-7, что согласуется с зарядом поверхности катода и его действием на ВТ сплава Sn-Co, достигающий 98…95 %.

Диметиламин (1,0; 1,5 и 2,0 г/л) при Дк = 0,5 А/дм2 слабо влиял на катодную поляризацию ( = 0,1…0,15 В), но его комбинация с ОС-20 дала = 0,27…0,36 В. При соотношении диметиламин 2,0 г/л и ОС-20 3,0 г/л ВТ достигает 96…94 %.

Бензиламин (1,5 г/л) даёт смещение потенциала 0,37…0,47 В при Дк = 0,5 А/дм2 и ВТ достигает 97…94 %. Дибензиламин несколько более эффективен, чем бензиламин. Бутиндиол-1,4 повышает катодный потен-циал на 0,13 В при Дк = 1,5 А/дм2, и слабо увеличивает ВТ сплава.

Действие ОД на потенциал катода при осаждении олова и его сплава Sn-Bi на латунь из сернокислых электролитов. Изучали изменение потенциала катода во времени при осаждении олова из трёх сернокислых электролитов, отличающихся содержанием H2SO4 и SnSO4, на латунь при Дк = 1,0...3,0 А/дм2. Увеличение концентрации H2SO4 от 60 до 160 г/л с ростом Дк даёт Е = - (30…55) мВ в электролитах № 6 и 8, т.е. существенно не влияет на поляризацию катода. ВТ олова, в электролитах без ОС, определению не поддаётся, вследствие рыхлости получаемых осадков. В электролите № 6 ОС-20 при Дк = 0,5…2,0 А/дм2, давая Е = - (30…300 мВ), не улучшает качества осадка. Потенциал катода неустойчив в присутствии ОС, увеличение Дк приводит к падению ВТ от 99 до 78 %.

Синтанол ДС-10 (4,0 г/л) в электролите № 7 при Дк = 1,0А/дм2 даёт Е =-350мВ, но Е уменьшается со временем до -160 мВ. Бутиндиол-1,4 (9,0 г/л) при Дк = 1,0 и 2,0 А/дм2 даёт = - 60 и -140 мВ. Увеличение Дк от 3,0…5,0 А/дм2 не сопровождается существенным ростом Е.

Синтанол ДС-10 (10,0 г/л) в электролите № 8 дает Е –(165, 190 и 280 мВ) при Дк = 1,0…3,0 А/дм2. Комбинация: синтанол ДС-10 (10,0 г/л) + формальдегид (1,7 г/л) + Лимеда Sn-2 (7,0 г/л), более эффективна.

Введение ОС-20 (10,0 г/л) в электролит № 9 при осаждении сплава Sn-Bi на латунь даёт Е = - (20…300) мВ в исследованном интервале Дк. Однако это не приводит к получению качественных покрытий, хотя ВТ сплава увеличивается от 20 до 80% с ростом Дк от 5,0 до 8,0 А/дм2.

Комбинация: ОС-20 (10,0 г/л) + формальдегид (7,0 г/л) + камфара (0,7 г/л) + фурфурол (0,6 г/л), слабо влияет на Е в интервале Дк =5,0…10,0 А/дм2, но ВТ достигает 65…80 %. Аналогично эта смесь ОС действует при осаждении сплава Sn-Bi из сульфатного электролита на стальные образцы.

Раздел 3.2 диссертации посвящён влиянию ОС на качество осадков олова и его сплавов. Для сплава Sn-Bi из сернокислого электролита № 3 без ОС характерны матовые крупнокристаллические осадки с = 6…8 отн. ед. и с ростом Дк от 0,5 до 1,5 А/дм2 далее ухудшается. Эмульгаторы ОП-7 и ОС-20 увеличивают гладкость покрытий, возрастает до 14…16 отн. ед. Осадки хорошо сцеплены с основой и мелкокристалличны.

Клей столярный (0,5..2,0г/л) даёт светлые полублестящие покрытия, становящиеся крупнокристаллическими, серыми при Дк = 2,0 А/дм2. Однако смесь ОС: клей столярный + ОП-7 даёт блестящие, хорошо сцеп-ленные с основой, мелкозернистые покрытия при всех исследованных Дк.

В этом электролите без ОС покрытия сплавом Sn-Bi характеризова-лись Нv = 21…23 кг/мм2, возраставшей в присутствии ОС-20 до 43 кг/мм2. ОП-7 (1,0…3,0 г/л) позволяет получать покрытия в два раза превышающие Нv покрытий из электролита без ОС. Добавка: клей столярный + ОП-7 приводит к осадкам с хорошей Нv (40…45 кг/мм2), что объяснимо большими внутренними напряжениями сжатия развивающимися в металле покрытия, в результате включения в него в процессе электролиза молекул исследуемых ОС при их адсорбции на катоде из раствора электролита.

Покрытия Sn-Со из галогенидного электролита № 10 без ОС мато-вые, светлые, крупнокристаллические, = 8…10 отн. ед. ОС-20 даёт блес-тящие хорошо сцепленные с основой осадки сплава, с ростом Дк от 0,5 до 1,5 А/дм2 покрытий увеличивается до 21 отн. ед., что превышает его действие в сернокислых электролитах. ОП-7 (1,0…1,5 г/л) придаёт блеск покрытиям сплавом, причём в интервале Дк 0,5…1,5 А/дм2 он не зависит от Дк. ОП-4, с меньшим размером молекул, не давал блеска. ОП-4 в комбинации с фурфуриловым спиртом также мало эффективен.

Анионактивный Диспергатор-НФ (3,0 и 5,0 г/л) даёт мелкозерни-стые, гладкие, полублестящие покрытия, совместно с ОС-20 (3,0 г/л) приводит к покрытиям с = 16 отн. ед. Прогресс (0,5 и 1,5 г/л) незначи-тельно улучшает покрытия сплавом, а в комбинации с ОС-20 даёт светлые, блестящие, мелкокристаллические, хорошо сцепленные с основой осадки. Клей столярный с Прогрессом действуют подобно ( = 10…12 отн. ед.).

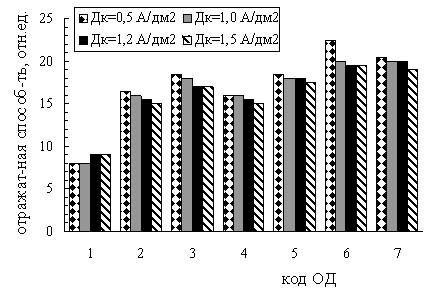

| Рис. 1. Зависимость блес-ка покрытий сплавом Sn-Co из галогенидного эле-ктролита № 10 в прису-тствии ОД, от плотности тока при их электрооса-ждении; код ОД: 1- электролит № 10; 2 - бензиламин 0,5 г/л; 3 - бензиламин 1,0 г/л; 4 - бензиламин 1,5 г/л; 5 - дибензиламин 0,5 г/л; 6 - дибензиламин 1,0 г/л; 7 - дибензиламин 1,5 г/л |

Катионактивный бензиламин в электролите №10 даёт гладкие пок-рытия, с большим блеском при росте концентрации ОС (рис.1). Дибензил-амин (1,0…1,5 г/л) позволяет получать полублестящие покрытия. Диме-тиламин, при простом строении молекул, не оказал существенного влия-ния на, а в составе комплексной добавки с ОС-20 повышал до 16 отн. ед. Эпамин-06 несущественно повышал (до 17 отн. ед.) и их Нv.

Нv покрытий сплавом Sn-Со из этого электролита без ОС была в два раза меньше, чем из сернокислого, и повышалась до 27 кг/мм2 в присут-ствии ОС-20 (1,0…6,0 г/л). Прогресс не дал заметного увеличения Нv покрытий (11…13 кг/мм2), но его комбинация с ОС-20 даёт более качест-венные покрытия сплавом (18…20 кг/мм2). Клей столярный с Прогрессом дают осадки с Нv 16…25 кг/мм2, что значительно меньше, чем в сернокис-лых электролитах. ОП-7 несущественно влияет на Нv осадков Sn-Co. Диспергатор-НФ позволяет повысить Нv покрытий сплавом до 17 кг/мм2. Бензиламин, дибензиламин и диметиламин слабо влияют на Нv покрытий.

ОП-4 с фурфуриловым спиртом в электролите № 10 повышают Нv сплава Sn-Co до 59…62 кг/мм2 при Дк= 0,5 А/дм2, введенный индиви-дуально он действует слабее (43…48 кг/мм2). Фурфуриловый спирт повышает Нv покрытий сплавом Sn-Co до 36…48 кг/мм2. Катионактивный ДЦ-100, адмолекулы которого включаясь в осадок вызывают рост внутре-нних сжимающих напряжений, повышает его Нv до 50 кг/мм2. В комбинации с детергентом ОС-20 он повышает Нv осадков до 57 кг/мм2.

ОС-20, ОП-4, ДЦ-100, фурфуриловый спирт, бутиндиол-1,4 индиви-дуально или в комбинации с ОС-20 или ОП-4, значительно (на 10…20%) увеличивают Нv покрытий Sn-Co, вследствие роста внутренних напряже-ний с ростом Дк при адсорбции молекул ОС и увеличения неравно-весности структуры осадка при увеличении скорости его формирования.

Клей столярный в сернокислом электролите № 5 с повышенным содержанием H2SO4 (125 г/л) даёт менее качественные осадки, серые, матовые, с низкой Нv (17…19 кг/мм2). Промышленной добавка Лимеда Sn-2 (1,0…3,0 мм/л) незначительно сглаживает покрытия сплавом Sn-Bi. Гидрокоричная кислота даёт более твёрдые покрытия сплавом (20…25 кг/мм2) при Дк = 0,5…1,0 А/дм2, их Нv увеличивается до 27 кг/мм2 при дополнительном введении клея столярного.

ОС-20 совместно с гидрокоричной кислотой не даёт качественных осадков. Тройная добавка: ОС-20, гидрокоричная кислота и клей столяр-ный позволяет получить качественные осадки с Нv 24…27 кг/мм2.

Таким образом, сравнивая действие одних и тех же ОД в электро-литах сернокислом № 3 и галогенидном № 10, можно заключить, что их влияние на формирование обладающих различными Нv, и зернистостью катодных осадков сплавами Sn-Со и Sn- Bi, незначительно отличающихся количеством второго металла, в первом электролите эффективнее, чем в последнем. Это объясняется, по-видимому, различиями в условиях для адсорбции молекул ОС, складывающихся на границе раздела металл-раствор, которые состоят в неодинаковости заряда поверхности металла (описываемой с помощью -потенциала по шкале Антропова), вследствие существенно отличающихся своей адсорбируемостью анионов SO42- и Cl- на поверхности стали (до формирования осадка сплава) и сплавов олова.

Блеск и микротвёрдость покрытий из олова и его сплава Sn-Bi, осажденных на латунь. При осаждении сплава Sn-Bi из сернокислого электролита № 2 на латунную основу в присутствии ОП-7 гладкость пок-рытий увеличивалась от 12 до 15 отн. ед. с ростом его концентрации от 1,0 до 2,0 г/л. При увеличении Дк от 1,0 до 2,5 А/дм2 покрытий ухудшается. Из сравнения поведения ОП-7 на поверхности латуни и стали (в начале электролиза) можно заключить о лучшей адсорбции его молекул на стали.

Диспергатор-НФ (3,0 г/л) в этом же электролите позволяет получать покрытия с хорошей, которая сильно уменьшается с ростом Дк.

Промышленный смачиватель ДЦУ (1,0…3,0 г/л) приводит к небольшому увеличению покрытий (Дк = 1,0…1,5 А/дм2), введённый совместно с ОС-20 (2,0 г/л) он также действовал несколько эффективнее при малых Дк. Синтанол ДС-10 (1,0…2,0 г/л) оказался малоэффективен.

УДЦ-107 (1,0…3,0 г/л) в комбинации с ОС-20 (1,0..2,0 г/л) позволяет получить блестящие покрытия при Дк =1,0 А/дм2, однако это его действие сильно ухудшается с ростом плотности тока до 2,5 А/дм2.

В сернокислом электролите лужения № 8 Лимеда Sn-2 (7,0 мл/л) в комбинации с синтанолом ДС-10 (10,0 г/л) даёт возможность получить блестящие покрытия оловом на латунной основе (49-64 отн. ед.). Дополнительно введённый к этой смеси формальдегид (7,0 г/л) позволяет получить зеркально блестящие покрытия (65…99 отн. ед.).

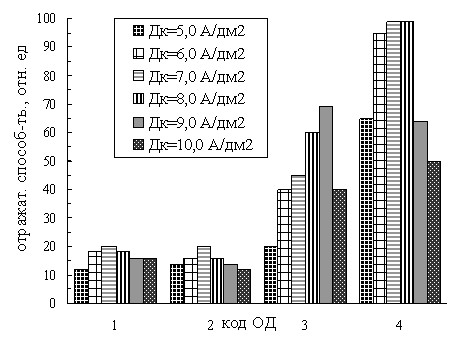

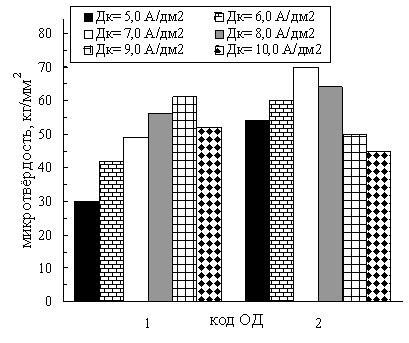

Комбинированная добавка формальдегид (7,0 г/л), ОС-20 (10,0 г/л), фурфурол (0,6 г/л) и камфара (0,7 г/л), введённая в сернокислый электролит № 9 даёт блестящие (64…100 отн. ед.) осадки сплавом Sn-Bi, обладающие большой Нv (50…80 кг/мм2), что объясняется наличием в них больших внутренних напряжений, сформировавшихся в результате включения в них молекул ОС (рис. 2, 3).

При электроосаждении сплава Sn-Bi из сернокислого электролита № 2 на латунную основу в присутствии ОС-20 (1,0…3,0 г/л) получены пок-рытия повышенной Нv (до 58…66 кг/мм2 ) при Дк =2,5 А/дм2, при наименьшей Дк Нv = 46…54 кг/мм2, что значительно больше, чем у покрытий Sn-Bi на стали.

Смачиватель ДЦУ (1,0…3,0 г/л) сильно повышает Нv покрытий сплавом Sn-Bi (50…67 кг/мм2), причём и в этом случае происходит рост Нv на 15 % с ростом Дк, что отражает увеличивающуюся неравновесность процесса формирования электроосадка.

| Рис. 2. Зависимость бле-ска покрытий сплавом Sn-Bi, осаждённых из серно-кислого электролита № 9 в присутствии ОД, от пло-тности тока при их эле-ктроосаждении; код ОД: 1- ОС-20 10,0 г/л; 2 - С-20 10,0 г/л + формальдегид 7,0 г/л; 3 - ОС-20 10,0 г/л + формальдегид 7,0 г/л + камфара 0,7 г/л; 4 - ОС-20 10,0 г/л + форм-альдегид 7,0 г/л + камфара 0,7 г/л + фурфурол 0,6 г/л | ||

| Рис. 3. Зависимость микротвёр-дости покрытий сплавом Sn-Bi, осаждённых на латунь из сернокислого электролита № 9 в присутствии ОД, от плотности тока при их электроосаждении; код ОД: 1 – ОС-20 10,0 г/л + формальдегид 7,0 г/л + камфара 0,7 г/л; 2 – ОС-20 10,0 г/л + формальдегид 7,0 г/л + камфара 0,7 г/л + фурфурол 0,6 г/л | ||

Введённый в электролит № 2 неионогенный ОП-7 (1,0…3,0 г/л) позволяет увеличить Нv покрытий сплавом Sn-Bi до 42…45 кг/мм2 (Дк =1,0 А/дм2), и до 54…58 кг/мм2 (Дк =2,5 А/дм2), что несколько превышает аналогичные величины, полученные на стальной основе. С увеличением Дк Нv покрытий сплавом Sn-Bi увеличивается при всех исследованных его концентрациях. Синтанол ДС-10 (1,0…3,0 г/л) с увеличением Дк =1,0…2,5 А/дм2 также повышает Нv покрытий сплавом до 40…56 кг/мм2.

Анионактивный Диспергатор-НФ (1,0…3,0 г/л) в этом же электролите приводит к увеличению Нv покрытий на латуни до 50…69 кг/мм2, причём с ростом Дк она увеличивается на 23 %. УДЦ-107 (1,0…2,0 г/л) совместно с ОС-20 (1,0…2,0 г/л) приводит к увеличению Нv покрытий сплавом Sn-Bi от 54 кг/мм2 (Дк =1,0 А/дм2) до 64 кг/мм2 (Дк =2,5 А/дм2).

В разделе 3.3 отражены результаты исследования предотвращения наводороживания стальной и латунной основ путём введения ОД в электролиты электроосаждения олова и его сплавов.

Висмут, введенный в электролиты лужения в виде Bi(NO3)3, должен проявлять стимулирующие наводороживание свойства. В сернокислом электролите лужения № 4 в отсутствие Bi(NO3)3 наблюдается достаточно сильное падение пластичности стали вследствие наводороживания при плотности катодного тока Дк = 0,5 А/дм2. Увеличение Дк до 2,0 А/дм2, сопровождается меньшим падением пластичности стали. Иной характер зависимости от Дк наблюдается в присутствии Bi(NO3)3 - увеличение Дк сопровождается меньшим падением пластичности стали. Последовательное увеличение содержания Bi(NO3)3 в электролите ведёт к увеличению наводороживания стали, что выражается в увеличении падения пластичности стали на 10…13 %.

Наводороживание латуни в широком интервале Дк изучали по поте-ре пластичности проволоки при повторном гибе с перегибом, при осаж-дении олова и его сплава с Bi из 5-ти электролитов, отличающихся содер-жанием Sn2+, H2SO4 и Nа2SO4 – «основной состав», модифицируемый ОС.

В электролите № 6, содержащем Na2SO4 при небольшом количестве H2SO4, получена экстремальная зависимость N – Дк с минимумом между 1,0 и 1,5 А/дм2 и резким увеличением пластичности при Дк = 2,5 А/дм2 вследствие изменения структуры покрытия и его проницаемости для водо-рода. В электролите № 7(120 мл H2SO4) в интервале 1,0…4,0 А/дм2 зависимость N – Дк линейная, наводороживание слабее. В электролите № 8 (35,0 г/л SnSO4 и 160 мл H2SO4) зависимость N – Дк экстремальная с максимумом при Дк = 2,0 А/дм2, в связи с формированием в этом режиме более плотных осадков олова. Наводороживание латуни в присутствии ОС-20 сильно уменьшается при Дк = 0,5 А/дм2 (сохранение 95 % ), однако падает до 42 % вследствие разрыхления покрытия при Дк = 2,0 А/дм2.

Неионогенный Синтанол ДС-10 в электролите № 7 при Дк = 1,0 А/дм2 показал высокое (N=95 %) ИНД. Однако, уже при Дк = 2,0 А/дм2 N падает до 60 %, а при Дк = 3,0 А/дм2 – до 55 %. Некоторое возрастание N до 62 % при Дк = 4,0 А/дм2, очевидно, объяснимо некоторым увеличением плотности осадка. Бутиндиол-1,4 в этом электролите, наоборот, привёл к резкому уменьшению наводороживания при Дк = 2,0 А/дм2 и возрастанию пластичности.

Пластичность латуни после электроосаждения сплава Sn-Bi в широком интервале Дк в присутствии ОС-20, отдельно введённого, и в комбинации с: (1) фурфуролом, (2) фурфуролом и формальдегидом, и (3) фурфуролом, формальдегидом и камфарой возрастала в указанной последовательности (рис. 4). Фурфурол и формальдегид существенно ухудшают ИНД добавки ОС-20. Однако добавка (3) наиболее эффективна.

При введении в сернокислый электролит № 9 (H2SO4 – 100,0 г/л, SnSO4 –50,0 г/л, Bi(NO3)3 –0,9 г/л) клея столярного (3,0 г/л) совместно с ОС-20 (3,0 г/л) пластичность латуни сохраняется до 82%. Диспергатор-НФ (1,0…3,0 г/л) уменьшает падение пластичности на 5…12 %.

Неионогенные ПАВ: ОС-20, ОП-7, ДЦУ и УДЦ-107, сильно уменьшают наводороживание латуни при электроосаждении сплава Sn-Bi из сернокислого электролита № 2, ведя к существенному сохранению пластичности образцов при повторном гибе с перегибом, причём комбинированная добавка ОС-20 (2,0 г/л) + УДЦ-107 (2,0 г/л) даёт Пл на 94…98 % от исходной величины, немного слабее действует ОП-7. ДЦУ (3,0 г/л) дает несколько меньшее ингибирующее наводороживание действие (ИНД), чем ОС-20, а их смесь не приводит к уменьшению наводороживания, а наоборот ( 85…88 % Пл).

Результаты, полученные при исследовании наводороживания латуни Л-63 в электролитах лужения, показывают возможность уменьшения абсорбции водорода, выделяющегося на поверхности латуни и оловянного покрытия, небольшими добавками неионогенных ОД, однако необходимо учитывать, что это их действие существенно ухудшается с ростом Дк.

При введении в электролит № 2 для осаждения сплава Sn-Bi промышленных ПАВ: Прогресс, синтанол ДС-10, Диспергатор-НФ установили, что наибольшим ИНД обладает Диспергатор-НФ. Прогресс даёт небольшое ИНД, выражающееся в уменьшении падения пластичности латуни на 10…11 %. Комбинированная добавка Прогресс + УДЦ-107 более эффективна, чем только Прогресс (как и в случае с ОС-20).

Введение в сернокислый электролит № 9 для осаждения сплава Sn-Bi индивидуально клея столярного (1,0 г/л) и формалина (3,0 г/л) не вли-яет на процесс наводороживания металла основы. При максимальной кон-центрации клея столярного 2,0 г/л наблюдали существенный рост пластич-ности стали от 76 до 90 % с ростом Дк (0,5…2,0 А/дм2), введение ОС-20 (1 г/л) также позволило увеличить пластичность на 8 -10 % при тех же Дк. Добавка формальдегид 3 г/л + ОС-20 3 г/л при всех рассмотренных Дк эффективно тормозит наводороживание стали (98% Пл).

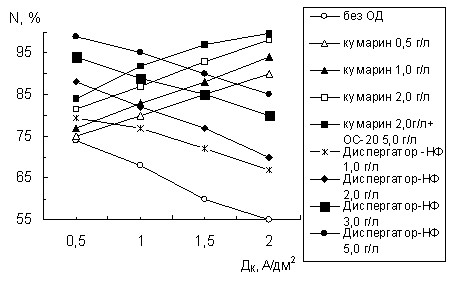

Действие Диспергатора-НФ в сернокислом электролите № 1, исследовали подробнее (рис. 4)– при различных концентрациях в функции от плотности тока. ИНД этого вещества может достигать практически 100 % (при 5 г/л и Дк =0,5 А/дм2), однако, при увеличении Дк ИНД линейно уменьшается при всех концентрациях и достигает своего минимального значения, которое приблизительно на 15 % ниже при Дк =2,0 А/дм2, чем при Дк = 0,5 А/дм2. Это можно объяснить уменьшением адсорбции анионактивных молекул Диспергатора-НФ на катоде при увеличении отрицательного заряда его поверхности.

| Рис. 4. Зависимость пла-стичности стали от плот-ности тока при электро-осаждении сплава Sn-Bi из сернокислого электро-лита № 1 |

Действие кумарина при различных концентрациях в электролите № 1 показано также на рис. 4. В отличие от Диспергатора-НФ, кумарин проявляет существенно большее ИНД при увеличении Дк, доходя до 100 % при его концентрации 2,0 г/л. В присутствии ОС-20 защита стали от наводороживания ещё более повышается. Молекулы кумарина способны поляризоваться в электрическом поле близ катода, приобретая наведенный дипольный момент, что способствует их адсорбции на катоде при увеличе-нии его отрицательного заряда с ростом Дк и увеличению ИНД.

Действие бензиламина на наводороживание стали в этом же электролите существенно возрастает при увеличении Дк, что можно объяснить электросорбцией его протонированных в кислой среде молекул на поверхности катода. И в этом случае введение ОС-20 в электролит уже содержащий бензиламин обеспечивает большую защиту от наводорожи-вания. В целом бензиламин действовал более эффективно, чем аламин-М.

Аламин-М в комбинации с ОС-20 позволяют полностью сохранить пластичность стали при скручивании при Дк = 0,5 А/дм2, но при увеличении Дк до 2,0 А/дм2 ИНД падает на 10…20 %.

Введение блескообразователя Лимеда Sn-2 в электролит № 1 увеличивает ИНД при увеличении Дк, что соответствует её действию на ВТ сплава Sn-Bi, линейно возрастающему при увеличении Дк от 0,5 до 2,0 А/дм2.

Клей столярный с ОС-20, позволяют сохранить от 80 до 94 % Пл при скручивании стальных проволочных образцов. ОС-20 и бензиламин действуют несколько слабее, а кумарин – значительно слабее. Во всех случаях увеличение Дк сопровождается увеличением ИНД, что можно объяснить усилением адсорбции молекул ОС с ростом Дк. Это соответ-ствует высокому ВТSn с этими ОС. ИНД кумарина существенно возрастает при увеличении Дк, что согласуется с его действием на сохранение пластичности стали. Бензиламин и кумарин в концентрации 2,0 г/л, введенные совместно с ОС-20, при Дк = 2,0 А/дм2, дают ВТSn близкий к 100 % (рис. 5).

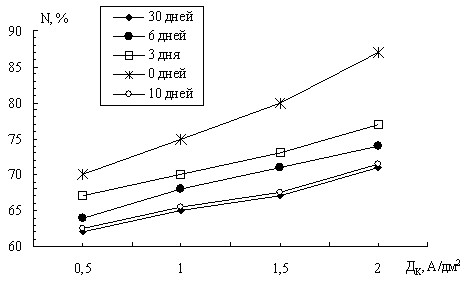

Для получения информации о затруднении десорбции водорода покрытиями сплава Sn-Bi, полученными при варьировании Дк, из электролита № 1, было изучено влияние длительности вылёживания стальных проволочных образцов с покрытиями при комнатной температуре от 0 до 30 сут. Оказалось, (рис. 6) что при увеличении длительности вылёживания пластичность стальных образцов не только не восстанавливается, но падает далее на 9 % (осаждение при Дк = 0,5 А/дм2), и на 17 % (при Дк = 2,0 А/дм2) при вылеживании в течение 30 сут.

| Рис. 5. Зависи-мость ВТ сплава Sn-Bi от плотнос-ти тока при его электроосаждении на сталь из серно-кислого электроли-та № 1 | |

| Рис. 6. Влияние вылёжи-вания при комнатной температуре стальных образцов покрытых сплавом Sn-Bi из сернокисло электролита № 1 на пластичность при скручивании | |

ОС-20 – моноалкиловый эфир полиэтиленгликоля на основе перви-чных жирных спиртов, эмульгатор и стабилизатор суспензий, улучшает ИНД многих из исследованных нами как неионогенных, так и катион-активных ПАВ. Так, ОС-20+УДЦ-107 (2,0+2,0 г/л) даёт 94...98 % Пл стали.

В галогенидном электролите получено 62 % Пл стали при Дк = 0,5 А/дм2 и только 48 % –при Дк = 1,5 А/дм2. Более сильное наводороживание в этом электролите по сравнению с электролитами №№ 1, 4 для осаждения сплава Sn-Bi, несмотря на существенно больший ВТ сплава Sn-Co, чем ВТ сплава Sn-Bi, можно связать с высокой пористостью покрытий из галогенидного электролита. Все ОС в этом электролите, существенно повышали ВТ сплава, уменьшая наводороживание стали.

Большие количества ОП-7 и ОС-20 в электролите № 10 повышают наводороживание стали с ростом Дк вследствие пористости покрытий, уве-личивая их проницаемость для катодного водорода. Пластичность стали оказывается всё же выше, чем в исходном электролите на 30 %. Катионак-тивный эпамин–06 не имеет преимуществ перед ОП-7 и ОС-20 в ингибировании наводороживания стали при осаждении сплава Sn-Co.

Анионактивный Диспергатор-НФ в этом электролите проявляет меньшее ИНД: пластичность стали сохраняется на 12-15 %. Действие Диспергатора-НФ ослабляется с ростом Дк. Комбинированная добавка Диспергатор-НФ (5,0 г/л) и ОС-20 (3,0 г/л) даёт сохранение пластичности на 21-27 %, как и в случае сульфатного электролита № 1.

Повышение ВТ сплава Sn-Co бензиламином и дибензиламином вызывает эффективное торможение наводороживания стали: пластичность проволочных образцов при скручивании сохранялась до 97,5…90,0 %, в присутствии дибензиламина, и до 94..86 %, в случае бензиламина.

ОС-20 (2,0 г/л) сохраняет пластичность стали до 99 % Пл при Дк = 0,5 А/дм2, и увеличивает действие диметиламина на 10 %.

Основные выводы

1. Исследованы десять электролитов электроосаждения олова и его сплавов Sn-Bi и Sn-Со, отличающихся составом, в широком интервале плотностей тока и в присутствии органических добавок при варьировании их концентрации на наводороживание металла основы (сталь марки У8А и латунь марки Л-63), выход по току, величину катодной поляризации и качество электроосадков (отражательная способность, микротвёрдость).

2. Установлено весьма сильное наводороживание металла основы, оцениваемое по потере пластичности проволочных образцов при скручивании (стальная проволока ГОСТ 1435-54) и при гибе с перегибом (латунная проволока Л-63), при электроосаждении олова и его сплавов, ведущее к утрате значительной доли пластичности. Наибольшее наводороживание латуни - 28 % сохранённой пластичности (Пл) - происходит в сернокислом электролите лужения № 8, содержащем максимальное, среди исследованных, содержание серной кислоты, а стали – в сернокислом электролите № 1 (74…55 % Пл). Наименьшее наводо-роживание латуни происходит в сернокислом электролите лужения № 7 (76…58 % Пл), а стали - в сернокислом электролите № 4 (94…82 % Пл).

3. Увеличение содержания Bi(NO3)3 в сернокислом электролите лужения ведёт к сильному возрастанию наводороживания стали, проявляющемуся в резком падении её пластичности при скручивании, линейно возрастающем с ростом Дк. Все исследования действия органических добавок на наводороживание стальной основы и качество покрытий сплавом Sn-Bi проводили в электролитах с содержанием Bi(NO3)3 0,8…1,5 г/л.

4. Проведено систематическое исследование органических соединений (ОС), используемых в практике гальванотехники в качестве сглаживающих и блескообразующих добавок, а также интересные, с точки зрения строения молекул, некоторые индивидуальные ОС, на наводороживание металла основы (сталь, латунь), технологические свойства электролитов (выход по току, рассеивающая способность и величина катодной поляризации) и служебные характеристики покрытий (отражательная способность, микротвёрдость). Эффективность действия неионогенных, анионных и катионных ОС, на указанные свойства, находится в хорошем соответствии с условиями адсорбции их молекул, определяемыми потенциалом по шкале Антропова.

5. Найдены эффективные ингибиторы наводороживания стали для всех исследованных электролитов, например, комбинация неионогенных формальдегида и ОС-20 весьма эффективно тормозит наводороживание стали в большинстве из исследованных электролитов в интервале Дк = 0,5…2,0 А/дм2 (до 98% Пл), что сопровождается формированием качественных покрытий, с высокими отражательной способностью и микротвёрдостью, представляющих собой трудно проницаемый барьер для диффундирующего водорода. Совместное введение в электролит № 1 кумарина (1,0 г/л) и Диспергатора-НФ (2,0 г/л) позволило получить 100 % Пл при Дк = 2,0 А/дм2, а при Дк = 0,5 А/дм2 – 82 %. Комбинация формальдегида, фенола и ОС-20, оказалась особо эффективной в подавлении наводороживания стали, показав наилучший результат в электролите № 4 (98…99 % Пл) при Дк = 0,5…2,0 А/дм2. ОС-20 в смеси с гидрокоричной кислотой и клеем столярным в электролите № 5 даёт повышение ВТ сплава до 98…95 % при тех же Дк и повышает микротвёрдость до 25 кг/мм2.

6. Высокую защиту от наводороживания латуни (до 98 %) в электролите № 9 для осаждения сплава Sn-Bi, обеспечивает смесь ОС-20 и формальдегида в комбинации с камфарой и фурфуролом, которые позволяют получать качественные покрытия, обладающие высокой отражательной способностью (до 100 отн. ед.) и повышенной микротвёрдостью (до 70 кг/мм2). Комбинированная добавка ОС-20 и УДЦ-107 в сернокислом электролите № 2 также показала высокие результаты в торможении наводороживания латуни (98…93 % Пл), при высоких ВТ сплава (98…96 %) и микротвёрдости (50…62 кг/мм2) в интервале Дк = 1,0…2,5 А/дм2. В нём же ОП-7 обеспечивает до 97 % Пл и ВТ, однако, отражательная способность и микротвёрдость покрытий повышалась незначительно. Подобно же действует в электролите № 2 синтанол ДС-10.

7. При осаждении сплава Sn-Со в галогенидном электролите № 10 ОС-20 даёт максимальное сохранение пластичности (95…89 % Пл) стали при Дк = 0,5...1,5 А/дм2 при соответствующем высоком ВТ сплава (99…93 %). Отражательная способность и микротвёрдость покрытий в присутствии ОС-20 существенно увеличиваются начиная с его концентрации 3,0 г/л. Дибензиламин действовал несколько лучше, обеспечивая сохранение пластичности до 97 % и ВТ до 98 %, при отражательной способности покрытий до 22 отн. ед. и микротвёрдости до 16 кг/мм2. Бензиламин несколько менее эффективно уменьшает наводороживание и позволяет сохранить пластичность стали до 87 % от исходной, повышая ВТ сплава до 98 %. Его действие на отражательную способность и микротвёрдость покрытий почти не отличалось от действия дибензиламина.

8. Для промышленного применения можно рекомендовать два состава электролитов для осаждения сплава Sn-Bi на сталь, три для сплава Sn-Bi на латунь и три для сплава Sn-Со на сталь при минимальном наводороживании металла основы.

ОСНОВНОЕ СОДЕРЖАНИЕ ДИССЕРТАЦИИ ИЗЛОЖЕНО В РАБОТАХ:

1. Ляховец Л.М., Белоглазов С.М. Изучение наводороживающей способности электролитов лужения и качества осадков олова // 28 научная конференция. Тезисы докладов. Калининград, 1997. С. 107.

2. Ляховец Л.М., Белоглазов С.М. Электроосаждение сплава олово-медь из хлоридно-сульфатного электролита с ОД // 30 научная конференция Тезисы докладов. Калининград, 1999. С. 83-84.

3. Ляховец Л.М., Белоглазов С.М. Изучение действия органических веществ как ингибиторов наводороживания стали при электроосаждении сплава Sn-Cu // Материалы Всероссийской научно-технической конферен-

ции «Прогрессивная технология и вопросы экологии в гальванотехнике и производстве печатных плат». Пенза, 1999. С.19-21.

4. Ляховец Л.М., Белоглазов С.М. Влияние некоторых органических добавок на качество оловянных покрытий и паяемость //Материалы международной научно-технической конференции, посвящённой 70-летию КГТУ. Калининград, КГТУ, 2000. С. 325-327.

5. Ляховец Л.М., Азёма Е.И., Полюдова В.П. Влияние состава электролита на физико-механические свойства осадков и наводороживание стальной основы при электроосаждении сплава на основе олова: Проблемы географических, биологических и химических наук // Материалы постоянных научных семинаров. КГУ, Калининград, 2000. С. 99-102.

6. Ляховец Л.М., Белоглазов С.М. Влияние некоторых органических добавок, применяемых в гальваностегии, на физико-механические свойства сплава олово-кобальт, осаждаемого из галогенидного электролита лужения / Практика противокоррозионной защиты. - 2000. № 1 (15). С. 49-51.

7. Beloglazov S.M., Lyakhovets L.M., Azema E.I. Tin bronze plating bath with inhibitors hydrogen absorption. Electrochem 2000. Int. Conf., Dublin.

8. Beloglazov S.M., Lyakhovets L.M., Poljudova V.P. Electrodeposition of Sn-Co alloy from halogenide bath in the presence of organic additives. Electrochem 2001. Loughborough, September 2001.

Соич Лариса Михайловна

влияние ОРГАНИЧЕСКИХ ДОБАВоК К ЭЛЕКТРОЛИТАМ ОСАЖДЕНИЯ ОЛОВА И СПЛАВОВ sn-Bi, Sn-Co

на УМЕНЬШЕНИЕ НАВОДОРОЖИВАНИЯ МЕТАЛЛА ОСНОВЫ

И УЛУЧШЕНИЕ КАЧЕСТВА ПОКРЫТИЙ

Автореферат диссертации на соискание учёной степени

кандидата химических наук

Подписано в печать 18.05.2006 г.

Бумага для множительных аппаратов. Формат 6090 1/16.

Гарнитура «Таймс». Ризограф. Усл. печ. л. 1,5.Уч.-изд.л. 1,2.

Тираж 80 экз. Заказ 82.

Издательство Российского государственного университета

имени Иммануила Канта

236041, г. Калининград, ул. А. Невского, 14