Разработка технологии глубокой переработки сернистых газоконденсатных мазутов

На правах рукописи

РАМАЗАНОВА АЗАЛИЯ РАМАЗАНОВНА

РАЗРАБОТКА ТЕХНОЛОГИИ ГЛУБОКОЙ ПЕРЕРАБОТКИ СЕРНИСТЫХ ГАЗОКОНДЕНСАТНЫХ МАЗУТОВ

Специальность 05.17.07 – Химическая технология топлива и высокоэнергетических веществ

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Астрахань – 2011

Работа выполнена в Федеральном государственном образовательном учреждении высшего профессионального образования «Астраханский государственный технический университет»

Научный руководитель: кандидат технических наук, доцент

Пивоваров Анатолий Титович

Официальные оппоненты: доктор технических наук, профессор

Зиганшин Галимзян Каримович

кандидат технических наук, доцент

Дорогочинская Виктория Акивовна

Ведущая организация: Северо-Кавказский государственный

технический университет

Защита состоится «20» мая 2011 г. в 1400 ч на заседании диссертационного совета ДМ 307.001.04 при ФГОУ ВПО «Астраханский государственный технический университет» по адресу: 414025, г. Астрахань, ул. Татищева, 16, 2-ой учебный корпус АГТУ, ауд. 201.

С диссертацией можно ознакомиться в библиотеке ФГОУ ВПО «Астраханский государственный технический университет» по адресу: 414025, г. Астрахань, ул. Татищева, 16, главный учебный корпус АГТУ.

Автореферат разослан «20» апреля 2011 г.

Ученый секретарь

диссертационного совета

кандидат химических наук, доцент Е.В. Шинкарь

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Важнейшей задачей для отечественной нефтегазоперерабатывающей промышленности, на фоне истощающихся разведанных месторождений легких и сернистых нефтей и газовых конденсатов, является углубление переработки углеводородного сырья. Однако, объем производства мазута в России почти в два раза превышает производство автомобильных бензинов. Значительную часть в общем объеме производства мазута занимают сернистые и высокосернистые остатки, в том числе полученные из газоконденсатного сырья. Использование таких мазутов в качестве топлив приводит к увеличению выбросов в атмосферу продуктов сгорания серосодержащих соединений. В связи с ужесточающимися требованиями к топочному мазуту, возникает проблема снижения сернистых соединений в данном продукте. Поэтому, разработка технологий, направленных на глубокую переработку сернистых высококипящих газоконденсатных остатков и позволяющих получать дополнительное количество нефтепродуктов, используемых в качестве компонентов моторных и судовых топлив, является актуальной.

Цель работы. Разработка технологии глубокой переработки сернистых газоконденсатных остатков с получением компонентов газоконденсатных топлив.

Основные задачи работы

1. Исследование физико-химических свойств мазута и высококипящих фракций астраханского газового конденсата.

2. Обоснование вариантов глубокой переработки сернистых мазутов на примере астраханского газового конденсата.

3. Определение оптимальных условий процесса селективной очистки вакуумного газойля, полученного из астраханского газоконденсатного мазута.

4. Исследование каталитического превращения рафината селективной очистки и определение оптимальных параметров процесса.

5. Разработка технологии получения высоковязких судовых и тяжелых моторных топлив из рафинатов селективной очистки.

Научная новизна. Разработаны основы технологии селективной очистки фракции 350-450оС астраханского газового конденсата с применением N-метилпирролидона и гептана. В исследуемом диапазоне технологических параметров процесса (температуры, кратности N-метилпирролидона и гептана к сырью, времени контакта) получены зависимости выходов и качества продуктов селективной очистки.

Определены закономерности каталитического превращения рафината селективной очистки фр. 350-450оС астраханского газового конденсата в широком диапазоне изменения технологических параметров.

Предложена технологическая схема глубокой переработки сернистых мазутов газовых конденсатов, включающая блоки вакуумной перегонки и селективной очистки.

Защищаемые положения.

1. Обоснование вариантов глубокой переработки астраханского газоконденсатного мазута.

2. Определение оптимальных условий процесса селективной очистки вакуумного газойля, полученного из астраханского газоконденсатного мазута.

3. Технология получения высоковязких судовых и тяжелых моторных топлив из рафинатов селективной очистки.

Практическая значимость. Разработанные технологические схемы процесса глубокой переработки мазута могут найти применение на нефтегазоперерабатывающих предприятиях. Схема, включающая блоки вакуумной перегонки и селективной очистки позволяет увеличить глубину переработки газоконденсатного сырья на 11%.

При крекинге рафината селективной очистки, в области оптимальных значений основных параметров, выход светлых продуктов, по сравнению с крекингом неочищенного сырья при тех же условиях увеличивается на 14 % мас. (отн). Максимальный выход светлых продуктов достигается при температуре процесса 450оС и объемной скорости подачи сырья 1,25ч-1.

Реализация технологических решений позволит увеличить отбор дистиллятных фракций из газовых конденсатов и использовать их в качестве компонентов моторных и (или) судовых топлив.

Основные положения и выводы диссертации используются в Астраханском государственном техническом университете при выполнении учебных научно-исследовательских работ, дипломных проектов и работ при подготовке инженеров по специальности 240403.65 «Химическая технология природных энергоносителей и углеродных материалов» и бакалавров по направлению 240100.62 «Химическая технология и биотехнология».

Апробация работы. Основные результаты работы доложены на Международной научно-практической конференции «Нефтегазопереработка-2009» (г. Уфа, 2009г.), Международной научной конференции профессорско-преподавательского состава Астраханского государственного технического университета (г. Астрахань, 2009г.), Международной научно-технической конференции «Глубокая переработка нефтяных дисперсных систем» (г. Москва, 2009г.), IX международной научно-практической конференции «Исследование, разработка и применение высоких технологий в промышленности» (г. Санкт-Петербург, 2010г.), Международной отраслевой научной конференции ППС АГТУ, посвященной 80-летию основания АГТУ, 51-52 научных конференциях профессорско-преподавательского состава Астраханского государственного технического университета (2007-2008 г.г.).

Публикации. Основные результаты выполненных исследований опубликованы в 9 работах, из них 2 публикации – в изданиях, рекомендованных ВАК, получено положительное решение на изобретение.

Структура и объем работы. Диссертация состоит из введения, шести глав, заключения, библиографического списка литературы, состоящего из 100 наименований. Работа изложена на 114 страницах и содержит 42 таблицы и 21 рисунок.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении раскрыта актуальность развития процессов глубокой переработки газоконденсатных остатков с целью увеличения ресурсов сырья для производства моторных и судовых топлив. Сформулирована цель диссертационной работы, определены задачи и объекты исследования, обоснована ее научная новизна и практическая значимость.

В первой главе приведен обзор литературных данных о процессах углубления переработки газоконденсатного сырья с целью получения моторных и судовых топлив, развитии сырьевой базы и способах облагораживания дистиллятных фракций и остатков, приведены экстрагенты процесса селективной очистки.

Во второй главе представлены объекты и методы экспериментальных исследований.

Объектами исследований были выбраны мазут, дизельная фракция 180-350оС астраханского газового конденсата, вакуумный газойль (350-450оС) и фракция 200-350оС.

Фракции 350-450оС и 200-350оС были получены вакуумной перегонкой мазута. Выход вакуумного газойля составил 56% мас. на мазут, выход фракции 200-350оС – 27% мас. на мазут. Свойства мазута и выделенных из него фракций представлены в табл. 1.

Таблица 1

Основные физико-химические характеристики мазута АГК

и продуктов вакуумной перегонки

| Показатели | Мазут | Фр. 350-450оС | Фр. 200-350оС |

| Плотность при 20 оС, кг/м3 Температура застывания, оС Кинематическая вязкость при 50 оС, мм2/с | 926,0 24,5 20,98 | 924,5 29,0 26,09 | 905,0 3,0 9,2 |

| Коксуемость (по Конрадсону), % мас. Содержание серы, % мас. Зольность, % мас. Структурно-групповой состав, % мас.: парафино-нафтеновые ароматические: -моноцикличекие -бициклические -полициклические смолы асфальтены | 2,0 2,9 0,03 61,33 8,39 12,41 13,61 2,39 1,87 | 0,3 2,8 0,05 65,26 11,89 9,74 12,01 1,00 - | 0,06 1,8 0,02 61,10 23,22 11,61 3,87 0,2 - |

В качестве экстрагентов селективной очистки использованы N-метилпирролидон и н-гептан.

Селективная очистка вакуумного газойля проведена на лабораторной установке, состоящей из цилиндрического стеклянного экстрактора, перемешивающего устройства и термостата, снабженного насосом для обеспечения теплоносителя в рубашке экстрактора. Регенерация растворителей из рафинатного и экстрактного растворов проведена на лабораторной установке для перегонки, работающей при атмосферном и остаточном давлении (до 10 мм. рт. ст). Каталитический крекинг рафината проведен на проточной установке непрерывного действия.

Показатели качества сырья и продуктов определены в лабораторных условиях стандартными методами. Для исследования группового состава мазута, вакуумного дистиллята, дизельной фракции, а также производных продуктов использован метод жидкостной хроматографии. Исследования группового состава бензиновых фракций каталитического крекинга проведены методом газовой хроматографии.

Концентрации металлов в сырье и продуктах определены атомно-абсорбционным методом с электротермической атомизацией с использованием атомно-абсорбционного спектрометра «МГА-915».

В третьей главе представлены экспериментальные исследования процесса селективной очистки.

Для разработки технологического режима очистки вакуумного газойля изучены его растворимость в N-МП и ГП, для чего предварительно определены критические температуры растворения газойля при разной кратности N-МП к сырью по массе.

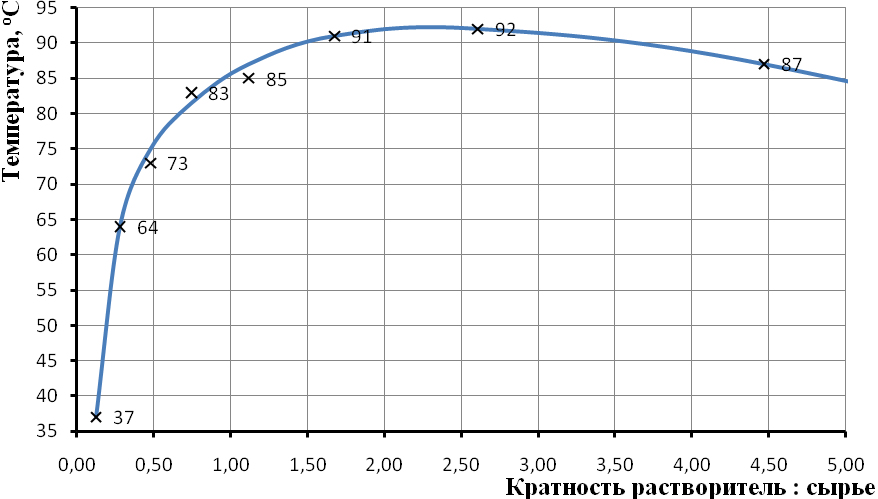

Область оптимальных кратностей лежит в пределах 1,0-2,5:1 по массе. При меньших значениях кратности происходит резкое снижение КТР, что ведет к сужению допустимого интервала по температурному режиму (рис. 1).

Рис.1. Зависимость критической температуры растворения фр. 350-450оС АГК от кратности N-МП к сырью по массе

Снижение кратности не может обеспечить требуемого качества сырья. При более высоких значениях кратности критическая температура растворения снижается незначительно, но снижаются технико-экономические показатели процесса (увеличиваются энергозатраты и потери растворителя).

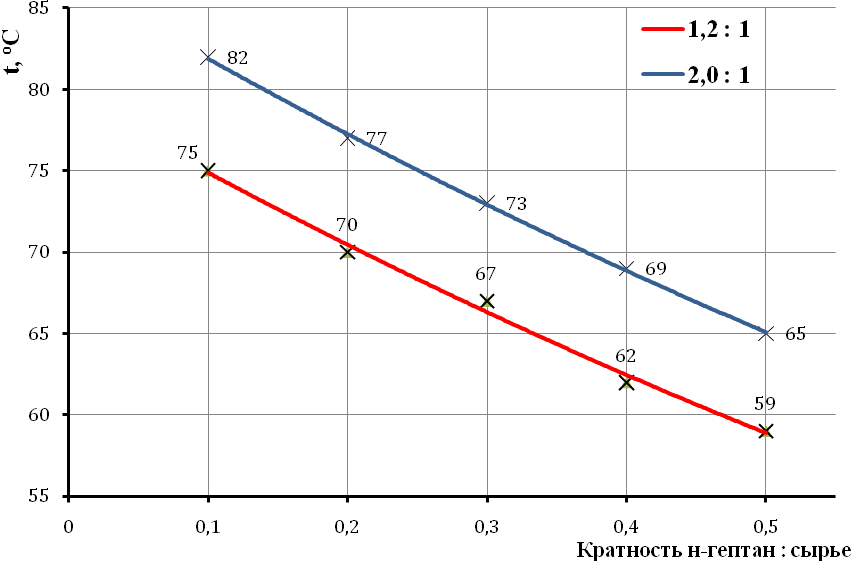

Для определения влияния кратности ГП к сырью, построена зависимость КТР трехкомпонентной смеси сырье – N-МП – ГП. Для этого выбраны две рабочие кратности N-МП к сырью – 1,2:1 и 2,0:1 по массе. В рамках каждого из этих вариантов варьировалась кратность ГП : сырье от 0,1 до 0,5 к 1. Результаты представлены на рисунке 2.

Рис. 2. Зависимость КТР трехкомпонентной смеси от кратности ГП:сырье по массе

В целях выявления оптимальной кратности н-гептана к сырью проведена серия экспериментов селективной очистки с последующим определением коэффициентов лучепреломления продуктов и содержания в них серы. Температура в ходе экстракции 40оС, кратности N-МП : сырье 1,2:1 и 2,0:1, время перемешивания 20 минут. Результаты представлены в табл. 2 и 3.

Таблица 2

Влияние кратности гептан: сырье на качество и выход продуктов селективной очистки при кратности N-МП:сырье 1,2:1 по массе

| Кратность ГП к сырью, по массе | Выход от сырья, % мас | Показатель преломления, n50D | Содержание общей серы, % мас. | |||

| рафинат | экстракт | рафинат | экстракт | рафинат | экстракт | |

| 0,1 | 56,8 | 43,2 | 1,4780 | 1,5474 | 1,27 | 4,81 |

| 0,2 | 59 | 41,0 | 1,4805 | 1,5476 | 1,40 | 4,81 |

| 0,3 | 63,5 | 36,5 | 1,4812 | 1,5546 | 1,50 | 5,06 |

| 0,4 | 68,1 | 31,9 | 1,4835 | 1,5603 | 1,64 | 5,34 |

| 0,5 | 71,5 | 28,5 | 1,4848 | 1,5662 | 1,77 | 5,46 |

Таблица 3

Влияние кратности гептан: сырье на качество и выход продуктов селективной очистки при кратности N-МП:сырье 2,0:1 по массе

| Кратность ГП к сырью, по массе | Выход от сырья, % мас. | Показатель преломления, n50D | Содержание общей серы, % мас. | |||

| рафинат | экстракт | рафинат | экстракт | рафинат | экстракт | |

| 0,1 | 45,3 | 54,7 | 1,4732 | 1,5368 | 0,91 | 4,37 |

| 0,2 | 48,0 | 52,0 | 1,4740 | 1,5394 | 1,00 | 4,46 |

| 0,3 | 52,9 | 47,1 | 1,4750 | 1,5452 | 1,07 | 4,74 |

| 0,4 | 55,6 | 44,4 | 1,4780 | 1,5456 | 1,24 | 4,75 |

| 0,5 | 60,2 | 39,8 | 1,4810 | 1,5488 | 1,41 | 4,90 |

С повышением кратности гептана к сырью увеличивается выход рафината и содержания в нем серы. Повышение кратности гептана к сырью от 0,3 до 0,5, при постоянной температуре, приводит к резкому увеличению коэффициента лучепреломления в рафинатах, в связи с наступлением области предкритических состояний (рис.2). Качество рафината соответственно снижается за счет снижения селективности N-МП.

Для определения оптимальных условий проведения одноступенчатой экстракции применен метод математического планирования эксперимента по схеме ПФЭ.

В качестве независимых факторов для исследования выбраны следующие параметры процесса: температура процесса, оС; кратность N-метилпирролидона к сырью по массе; время контакта, мин.

В ходе предварительных экспериментов экстракционной очистки вакуумного газойля определены интервалы варьирования области исследования. Температуру процесса варьировали в диапазоне от 40 до 60оС. Кратность N-метилпирролидона к сырью выбрана по практическим данным в диапазоне от 1,2:1 до 2,0:1 по массе, время перемешивания от 10 до 60 мин. Кратность гептана к сырью, обеспечивающая оптимальные условия процесса, выбрана в количестве 0,3:1 по массе.

Процесс селективной очистки вакуумного дистиллята исследован на двух уровнях с тремя факторами (табл. 4).

Таблица 4

Интервалы варьирования основных факторов процесса

селективной очистки

| Фактор в безразмерной системе координат Хi | Температура, оС (Х1) | Массовое соотношение N-МП к сырью (Х2) | Время переме- шивания, мин (Х3) |

| Нижний уровень (-1) | 40 | 1,2 | 10 |

| Основной уровень (0) | 50 | 1,6 | 35 |

| Верхний уровень (+1) | 60 | 2,0 | 60 |

| Интервал варьирования Хi | 10 | 0,4 | 25 |

В качестве критериев эффективности процесса экстракционного облагораживания использован выход рафината - Y1; содержание ароматических углеводородов в рафинате - Y2 ; степень очистки вакуумного газойля от полициклических ароматических углеводородов и смол - Y3.

Регрессионные уравнения имеют вид:

- выход рафината, % мас.:

Y1=44,63-13,60Х1-4,03Х2+0,88Х3+1,19Х1Х2 +0,19Х2Х3, (1)

- содержание ароматических углеводородов в рафинате, % мас.:

Y2=23,18+2,49Х1-2,70Х2-0,27Х3-2,29Х1Х2, (2)

- степень очистки рафината от полициклических ароматических

углеводородов и смол:

Y3=55,36-3,12Х1+4,10Х2+1,27Х3-1,14Х1Х2+0,43Х2Х3. (3)

На основании анализа экспериментальных данных и уравнений регрессии следует:

- температура процесса в исследуемом интервале отрицательно влияет на выход рафината (с повышением температуры он снижается); отрицательно влияет на концентрацию ароматических углеводородов в рафинате и степень очистки рафината (с увеличением данного фактора их содержание в рафинате увеличивается);

- повышение кратности N-метилпирролидона к сырью способствует снижению выхода рафината, с одновременным улучшением его качества (снижается содержание ароматических соединений и соответственно увеличивается степень очистки рафината);

- увеличение времени перемешивания способствует увеличению выхода рафината и снижению содержания ароматических углеводородов в рафинате;

- коэффициент парного взаимодействия факторов температуры и кратности N-метилпирролидона к сырью положителен в уравнении регрессии (1), наибольший выход рафината наблюдается при отрицательных значениях данных факторов; в уравнениях регрессии (2) и (3), для максимального удаления ароматических углеводородов в рафинате необходимо поддерживать уровень температуры экстракции с отрицательным знаком, а уровень кратности N-метилпирролидона к сырью с положительным знаком;

- коэффициент парного взаимодействия кратности N-метилпирролидона к сырью и времени перемешивания в уравнениях регрессии (2) и (3) имеет положительный знак, для достижения больших выхода и степени очистки рафината от полициклических ароматических углеводородов и смол необходимо поддерживать уровни данных факторов с одинаковыми положительными знаками.

На основании проведенного математического планирования эксперимента селективной очистки вакуумного газойля газового конденсата был выбран вариант с получением рафината оптимального качества при температуре экстракции 40 оС, кратности N-метилпирролидона и гептана к сырью 2,0 и 0,3 по массе и времени перемешивания 40 мин. Основные показатели качества продуктов селективной очистки представлены в табл. 5.

Таблица 5

Характеристики экстракта и рафината селективной очистки

(сырье:N-МП:ГП = 1:2,0:0,3; t = 40oC; время контакта 40 мин.)

| Показатель | Рафинат | Экстракт |

| Выход, % мас. | 54,0 | 46,0 |

| Относительная плотность 420 | 0,886 | 0,963 |

| Температура застывания, оС | 35 | - |

| Коксуемость по Конрадсону, % мас. | 0,08 | 1,4 |

| Содержание общей серы, % мас. | 0,8 | 5,1 |

| Групповой состав, % мас. парафино-нафтеновые УВ ароматические УВ моноциклические бициклические полициклические смолы | 79,78 9,82 6,02 3,98 0,40 | 46,43 14,35 16,80 20,62 1,80 |

Содержание серы в рафинате снизилось до 0,8% мас. Проведение селективной очистки позволяет достичь степени очистки рафината от сернистых соединений до 71%. Также в результате селективной очистки значительно снижается содержание металлов, особенно таких каталитически активных как никель, медь, ванадий. Степень их извлечения составила: никеля - 86 %, меди - 92 % мас., ванадия – 56,3 %.

В четвертой главе представлены результаты процесса каталитического крекинга рафината на установке со стационарным слоем катализатора марки Ц-100.

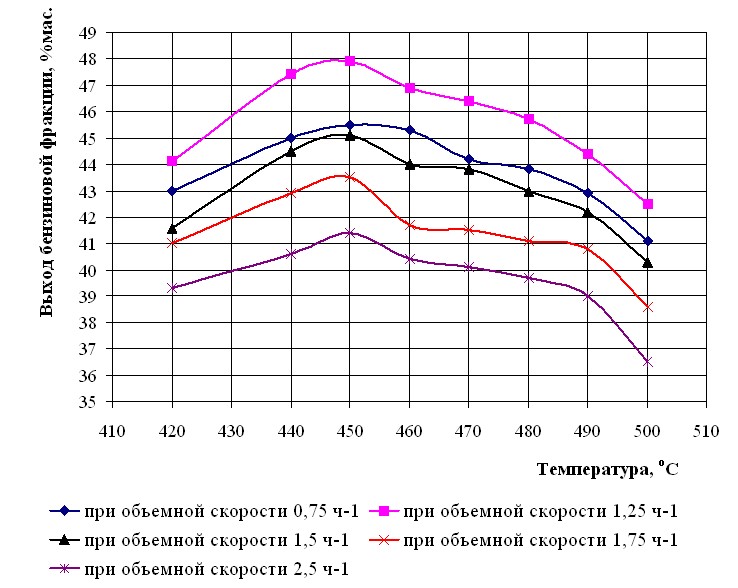

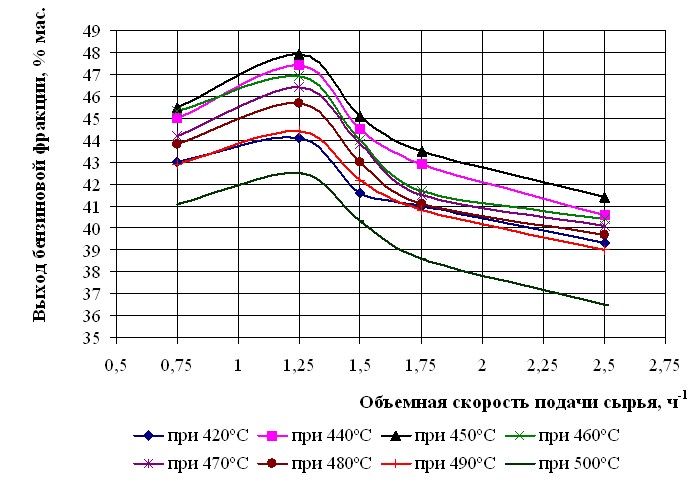

Для определения оптимальных условий каталитического крекинга рафината проведена серия экспериментов при различных температурах от 420 до 500оС и объемных скоростях от 0,75 до 2,5 ч-1.

Оптимальные условия крекинга определены по максимальному выходу целевого продукта – бензиновой фракции.

На рис. 3 представлен график зависимости выхода бензиновой фракции от температуры процесса. Максимальный выход бензина при различных объемных скоростях процесса каталитического крекинга наблюдается при температуре 450оС.

На рис. 4 представлен график зависимости выхода бензиновой фракции от объемной скорости подачи сырья. Максимальный выход бензина наблюдается при объемной скорости подачи сырья 1,25 ч-1.

Рис. 3. Зависимость выхода бензиновой фракции от температуры

Рис. 4. Зависимость выхода бензиновой фракции от объемной скорости

подачи сырья

По результатам экспериментальных данных оптимальными условиями проведения каталитического крекинга является температура процесса 450оС и объемная скорость подачи сырья 1,25 ч-1.

Для сопоставления результатов опытов каталитического крекинга рафината селективной очистки проводился крекинг вакуумного газойля, выделенного из мазута АГК при условиях, выбранных выше (температура процесса 450оС и объемная скорость подачи сырья 1,25 ч-1). Результаты экспериментов представлены в табл. 6.

Таблица 6

Выходы продуктов каталитического крекинга сырья

селективной очистки и рафината, % мас.

| Сырье крекинга | бензиновая фракция нк-200 оС | дизельная фракция 200-350 оС | газ | кокс | остаток |

| Вакуумный газойль | 36,2 | 19,2 | 16,1 | 1,7 | 26,8 |

| Рафинат | 47,9 | 21,3 | 13,9 | 1,3 | 15,6 |

Больший выход бензиновой фракции наблюдается при крекинге рафината селективной очистки. Кроме того, бензиновая фракция крекинга рафината содержит 29,12 % мас. ароматических углеводородов, что соответствует норме установленной для бензинов в стандартах Euro – 4 и Euro – 5.

Таблица 7

Состав бензиновых фракций крекинга, % мас

| Происхождение бензиновой фракции | н-алканы | изо-алканы | олефи-ны | нафте-ны | арома-тические углевод. | в т. ч. бензол | сера общ., ppm |

| крекинг вакуумного газойля | 5,96 | 37,02 | 5,93 | 9,56 | 41,53 | 0,768 | 2300 |

| крекинг рафината | 6,22 | 44,91 | 5,03 | 14,72 | 29,12 | 0,448 | 800 |

Содержание серы в бензине каталитического крекинга также снизилось с 2300 ppm до 800 ppm. В то же время содержание изоалкановых УВ возрастает на 7,89% по сравнению с бензином крекинга исходного сырья. В результате крекинга рафината селективной очистки по сравнению с крекингом исходной фракции 350-450оС в бензиновой фракции снижается содержание общей серы, количество ароматических углеводородов, наличие которых приводит к росту нагарообразования и токсичности выхлопных газов двигателя.

В пятой главе предложены варианты получения судовых топлив на основе рафината селективной очистки вакуумного газойля газового конденсата, дизельной фракции 180-350оС АГК и дизельной фракции 200-350оС, полученной из газоконденсатного мазута. Обоснован выбор компонентов и их соотношений при производстве судовых топлив марок СЛ, СВЛ, СВТ, СВС по ТУ 38.1011314-90 и моторного топлива для среднеоборотных и малооборотных дизелей марки ДМ по ГОСТ 1667.

На основании показателей качества полученных композиций, взятых в соотношениях от 1/9 до 9/1 по объему, разработана технология получения судовых топлив и моторного топлива для среднеоборотных и малооборотных дизелей.

В первом варианте получения судовых топлив (табл. 8)

предусматривается вовлечение до 31 % мас. рафината селективной очистки в производство судового топлива марки СЛ. Получаемые топливные композиции имеют значительный запас по вязкости (до 3,7 оВУ при 50оС), удовлетворяют требованиям ТУ 38.1011314 по плотности, содержанию серы и температуре застывания.

По второму варианту в производство топлива марки СВТ вовлекается до 52 % рафината селективной очистки.

Третий вариант получения судовых топлив также как и в первом варианте предусматривает вовлечение до 31% мас. рафината селективной очистки в производство судового топлива марки СВЛ.

По четвертому варианту в производство судового высоковязкого топлива марки СВС вовлекается до 72% рафината.

Первый вариант получения моторного топлива для среднеоборотных и малооборотных дизелей (табл. 9) предусматривает вовлечение в производство топлива марки ДМ до 89% фракции 180-350оС и до 42 % рафината. Второй вариант предусматривает вовлечение в производство данного топлива до 95 % фракции 200-350оС, полученной вакуумной разгонкой газоконденсатного мазута, и до 20% рафината селективной очистки.

Таблица 8

Компонентный состав и основные показатели качества судовых топлив

| Содержание компонентов, % мас. | Топливо | ТУ 38.1011314-90 | ||||||

| Вар.1 | Вар. 2 | Вар. 3 | Вар. 4 | СЛ | СВЛ | СВТ | СВС | |

| Фракция 180-350оС Рафинат | 4889 1152 | 6989 1131 | 4889 1152 | 2838 6272 | ||||

| Показатели качества: | ||||||||

| 1. Условная вязкость, оВУ, не более, при температуре: | ||||||||

| 50 оС | 1,21,5 | 1,171,27 | - | - | Не более 4,0 | Не более 5,0 | Не более - | Не более - |

| 80 оС | - | - | 0,8 | 1,2 | - | - | 8,0 | 16,0 |

| 2. Плотность при 20оС, кг/м3 | 837859 | 837848 | 837859 | 864859 | Не выше 930 | Не выше 965 | Не выше 995 | Не выше 1015 |

| 3. Температура застывания, оС | 12-5 | 3-5 | 12-5 | 2116 | Не выше 15 | Не выше 5 | Не выше 15 | Не выше 25 |

| 4. Массовая доля серы, % | 0,140,44 | 0,140,29 | 0,140,44 | 0,520,59 | Не более 1,0 | Не более 2,5 | Не более 3,5 | Не более 5,0 |

Таблица 9

Компонентный состав и основные показатели качества

моторных топлив для среднеоборотных и малооборотных дизелей

| Содержание компонентов, % мас. | Топливо | ГОСТ 1667 | |

| Вариант 1 | Вариант 2 | ДМ | |

| Фр. 180-350оС Фр. 200-350оС Рафинат | 5889 - 1142 | - 8095 520 | |

| Показатели качества: 1. Вязкость кинематическая при температуре 50оС, мм2/с 2. Условная вязкость, оВУ, при температуре 50 оС 3. Плотность при 20оС, кг/м3 4. Температура застывания, оС 5. Массовая доля серы, % | 3,15,1 1,171,35 837854 -58 0,20,4 | 9,210,4 1,761,89 905901 39 1,61,8 | Не более 130 Не более 17,4 Не выше 970 Не выше 10 Не более 2,0 |

В шестой главе на основании изучения характеристики исходного сырья и экспериментальных данных предложены схемы глубокой переработки астраханского газоконденсатного мазута, представленные на рис.5 и 6.

Рис. 5. Блок-схема глубокой переработки астраханского газоконденсатного мазута

(Проект 1)

Рис. 6. Блок-схема глубокой переработки астраханского газоконденсатного мазута (Проект 2)

Различие между предложенными схемами заключается в использовании рафината селективной очистки в «проекте 2» в качестве компонента высоковязких судовых топлив.

Технико-экономические расчеты предлагаемых вариантов глубокой переработки астраханского газового конденсата показывали, что «проект 2», при сравнении с финансовыми результатами «проекта 1», является более экономически эффективным. Ожидаемый годовой экономический эффект от внедрения «проекта 2» на 14% больше ожидаемого годового экономического эффекта от внедрения «проекта 1».

ВЫВОДЫ

1. Разработана технология глубокой переработки сернистых газоконденсатных мазутов с получением компонентов газоконденсатных топлив. Схема, включающая блоки вакуумной перегонки и селективной очистки позволяет увеличить глубину переработки газоконденсатного сырья на 11%.

2. Проведены экспериментальные исследования по облагораживанию вакуумного газойля (фр. 350-450оС), полученного из астраханского газоконденсатного мазута, методом селективной очистки смесью N-метилпирролидона с гептаном. В исследуемом диапазоне технологических параметров процесса (температуры, кратности N-метилпирролидона и гептана к сырью, времени контакта) получены эмпирические зависимости выходов и качества продуктов селективной очистки. Оптимальный выход целевого продукта – рафината и его чистота достигаются при температуре процесса 40оС, кратности N-метилпирролидона к сырью 2:1 по массе, кратности гептана к сырью 0,3:1 по массе и времени контакта 40 мин.

3. Проведены экспериментальные исследования каталитической конверсии вакуумного газойля и рафината селективной очистки вакуумного газойля, полученного из сернистого мазута астраханского газового конденсата. Определены благоприятные условия проведения процесса. Наибольший выход бензиновой фракции наблюдается при крекинге рафината селективной очистки при температуре 450оС, объемной скорости подачи сырья 1,25 ч -1.

4. Предложены варианты получения тяжелых судовых топлив и моторного топлива на основе рафината селективной очистки вакуумного газойля астраханского газового конденсата, дизельной фракции 180-350оС астраханского газового конденсата и фр. 200-350оС, полученной из газоконденсатного мазута. Обоснован выбор компонентов и их соотношений при производстве судовых топлив марок СЛ, СВЛ, СВТ, СВС по ТУ 38.1011314-90 и моторного топлива для среднеоборотных и малооборотных дизелей марки ДМ по ГОСТ 1667.

5. Предложена технологическая схема глубокой переработки сернистого мазута газового конденсата с целью получения тяжелых судовых топлив, включающая установки вакуумной перегонки и селективной очистки вакуумного газойля. Технико-экономический расчет показал рентабельность предлагаемого варианта переработки мазута астраханского газового конденсата со сроком окупаемости 3 года 9 месяцев. Экономический эффект от реализации данного проекта составит 854 млн. рублей.

Основное содержание диссертации изложено в следующих работах:

- Рамазанова А.Р. Получение автомобильных бензинов из мазута Астраханского газового конденсата [Текст] / Пивоваров А.Т., Рамазанова А.Р., Пивоварова Н.А., Немов И.В.// Химия и технология топлив и масел, 2009. – №4. – С. 21-22.

- Рамазанова А.Р. Новые методы очистки Астраханского газоконденсата [Текст] / Пивоваров А.Т., Рамазанова А.Р. // Вестник Астраханского государственного технического университета. Научный журнал. Вып. 3(38), 2007. – С. 160-162.

- Рамазанова А.Р. Углубление переработки газовых конденсатов [Текст] / Рамазанова А.Р., Пивоваров А.Т., Немов И.В., Пивоварова Н.А. // Высокие технологии, исследования, промышленность. Т.4: сборник трудов Девятой международной научно-практической конференции «Исследование, разработка и применение высоких технологий в промышленности». С-Пб.: Изд-во Политехн. ун-та, 2010. – С. 315-316.

- Рамазанова А.Р. Расширение ресурсов сырья для получения моторных бензинов [Текст] / Пивоваров А.Т., Рамазанова А.Р. // Нефтегазопереработка–2009: Международная научно-практическая конференция. Материалы конференции. – Уфа: Изд-во ГУП ИНХП РБ, 2009. – 384 с.

- Рамазанова А.Р. Селективная очистка вакуумного дистиллята газового конденсата [Текст] / Пивоваров А.Т., Рамазанова А.Р. Пивоварова Н.А., Немов И.В., Джанаев И.С. // Глубокая переработка нефтяных дисперсных систем. Материалы V международной научно-технической конференции. – М.: Изд-во «Техника», ТУМА ГРУПП, 2009. – С. 58-59.

- Рамазанова А.Р. Очистка остатка астраханского газоконденсата избирательными растворителями [Текст] / Пивоваров А.Т., Рамазанова А.Р. // 51-ая научно-практическая конференция ППС Астраханского государственного технического университета. Астрахань, 2007. – С. 158.

- Рамазанова А.Р. Экстракционное облагораживание остатков газоконденсатного сырья [Текст] / Пивоваров А.Т., Рамазанова А.Р. // Высокие технологии, фундаментальные и прикладные исследования, образование. Т.12: сборник трудов Пятой международной научно-практической конференции «Исследование, разработка и применение высоких технологий в промышленности». С-Пб, 2008. – С. 266.

- Рамазанова А.Р. Облагораживание сырья каталитического крекинга методом жидкостной экстракции [Текст] / Пивоваров А.Т., Рамазанова А.Р. // Международная научная конференция профессорско-преподавательского состава (53 ППС) Астраханского государственного технического университета, посвященная 15-летию АГТУ: тез. докл. [Электронный ресурс]. Астрахань: Изд-во АГТУ, 2009. – С. 337.

- Рамазанова А.Р. Варианты переработки остаточных фракций газоконденсатного сырья [Текст] / Кайралиева А.И., Рамазанова А.Р., Пыхалова Н.В. //Перспективы развития химической переработки горючих ископаемых. Материалы конференции. – СПб., 2006. – С.181.

- Пивоварова Н.А., Адаспаева С.А., Адаспаев А.Т., Пивоваров А.Т., Рамазанова А.Р. и др. Способ селективной очистки масляного дистиллята. Заявка № 2009149807/04(073474). Дата приоритета 31.12.2009.

Принятые сокращения и обозначения

АГК – астраханский газовый конденсат

N-МП – N-метилпирролидон

ГП - гептан

ПФЭ – полный факторный эксперимент

КТР – критическая температура растворения

Фр. 350-450оС – фракция, выкипающая в интервале температур 350-450оС (вакуумный газойль)

Фр. 200-350оС – фракция, выкипающая в интервале температур 200-350оС (дизельная фракция)

Фр. 180-350оС – фракция, выкипающая в интервале температур 180-350оС (дизельная фракция)

Отпечатано 15.04.2011 г. Тир. 100 экз.

Гарнитура Times New Roman. Формат 60х84/16.

Типография ООО « Альфа Принт »

Ю.а.: 414004, г. Астрахань, ул. Б. Алексеева 30/14

e-mail: [email protected]

тел: 89033485666