Фильтрование пылегазовых потоков зернистыми слоями со связанной структурой в аппаратах комбинированного типа

на правах рукописи

лобачёва наталья николаевна

ФИЛЬТРОВАНИЕ ПЫЛЕГАЗОВЫХ ПОТОКОВ ЗЕРНИСТЫМИ

СЛОЯМИ СО СВЯЗАННОЙ СТРУКТУРОЙ В АППАРАТАХ

КОМБИНИРОВАННОГО ТИПА

05.17.08 – Процессы и аппараты химических технологий

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Иваново – 2012

Работа выполнена в ФГБОУ ВПО «Воронежский государственный университет инженерных технологий» на кафедре «Процессы и аппараты химических и пищевых производств»

Научный руководитель: - Заслуженный деятель науки РФ,

доктор технических наук,

профессор Красовицкий Юрий Владимирович

Официальные оппоненты: - Жуков Владимир Павлович

доктор технических наук, профессор,

Ивановский государственный энергетический

университет, профессор кафедры прикладной

математики

- Лагуткин Михаил Георгиевич

доктор технических наук, профессор,

Московский государственный университет

инженерной экологии, профессор кафедры

«Автоматизированное конструирование ма-

шин и аппаратов»

Ведущая организация: ООО «Огнеупорпром», г. Москва

тор, доктор техническ

Защита состоится «24»декабря 2012г. в « 12 » час. на заседании диссертационного совета Д 212.063.05 в Ивановском государственном химико-технологическом университете (ИГХТУ) по адресу: 153000, г. Иваново, пр. Ф. Энгельса, 7, ауд. Г-205

Тел.: (4932)32-54-33. Факс: (4932)32-54-33. E-mail: [email protected]

С диссертацией можно ознакомиться в библиотеке ИГХТУ по адресу: 153000, г. Иваново, пр. Ф. Энгельса, 10.

Автореферат разослан «23» ноября 2012 г.

Ученый секретарь

диссертационного совета

Д 212.063.05 Г.А. Зуева

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Выполненная работа посвящена углубленному изучению процесса разделения пылегазовых потоков промышленного происхождения зернистыми фильтровальными перегородками, обладающими рядом уникальных средств для достижения поставленной цели.

Актуальность темы. По объему пылегазовых выбросов производство стройматериалов устойчиво занимает одиннадцатое место, уступая лишь энергетике, металлургии, нефтепереработке и газовой промышленности. В качестве объектов исследования в работе приняты производства конструкционных огнеупоров и технической керамики. Технологии получения этих изделий в значительной мере совпадают с типичными операциями, имеющими место в производстве остальных строительных материалов. Промышленность стройматериалов отличается высокой концентрацией, разнообразием и энергоёмкостью технологического оборудования, предназначенного для дробления, измельчения, классификации, транспортировки и обжига твёрдых, гранулированных и порошкообразных материалов и является, как показывает медико-экологический мониторинг, достаточно серьёзным источником пылевыделения. При этом теряется значительная часть дефицитного сырья, и возникают условия для нарушения действующих санитарно-гигиенических норм.

На территориях, примыкающих к заводам по производству конструкционных огнеупоров и технической керамики, годовой осадок пыли достигает 7 кг/м2, а размеры частиц колеблются от 0,01 до 1,0 мкм, что наиболее опасно для органов дыхания.

Зернистые слои не только обеспечивают предельно-допустимые выбросы (ПДВ), но и создают условия для организации на отдельных участках производства безотходной технологии.

Несмотря на возрастающий интерес к зернистым фильтрам, ряд вопросов, связанных с их исследованием и практическим применением, изучен недостаточно, что, в значительной мере, сдерживает их внедрение.

Поэтому развитие и углубленное изучение процесса пылеулавливания зернистыми слоями являются актуальной задачей.

Диссертация выполнена в соответствии с планом НИР кафедры «Процессы и аппараты химических и пищевых производств» ВГУИТ.

Цель работы – усовершенствование процесса пылеулавливания зернистыми фильтрами из технологических и аспирационных газов.

Задачи исследований определялись комплексным решением следующих вопросов: анализом перспектив применения зернистых слоёв для обеспыливания технологических газов и аспирационных выбросов, формулировкой концептуальных подходов к решению проблемы; анализом механизмов, гидродинамических особенностей и специальных видов фильтрования; выбором и разработкой условий представительного методологического обеспечения экспериментов; широким обсуждением результатов экспериментов в печати и на представительных научных форумах; анализом перспектив развития и внедрения зернистых фильтров на предприятиях; техно- и социально-экономической оценкой разработанных решений и рекомендаций.

Методы исследования основаны на классических закономерностях механики аэрозолей, фильтрования и аэрогидродинамики пылегазовых потоков, разработанных Н.А.Фуксом, Е.П.Медниковым, В.А.Жужиковым, Ю.В.Красовицким, А.Ю.Вальдбергом, И.Е.Идельчиком.

Научная новизна работы состоит в следующем:

- Исследованы физико-химические свойства пыли современного производства огнеупоров и технической керамики.

- При исследовании кинетики фильтрования реальных пылегазовых потоков установлена доминирующая роль лобового слоя в обеспечении высокой эффективности пылеулавливания и впервые предложена зависимость, учитывающая специфику фильтрования в лобовом и основном (по высоте) участках зернистого слоя.

- Определены основные факторы и механизмы процесса разделения газовых гетерогенных систем с твердой дисперсной фазой и регенерации зернистых фильтровальных перегородок со связанной структурой. Исследована кинетика фильтрования пылегазовых потоков и влияние начальной концентрации дисперсной фазы, физико-механических свойств (дисперсность, плотность) пыли на эффективность работы фильтровальных перегородок. Получены расчетные зависимости для оценки и прогнозирования важнейших эксплуатационных параметров лобового слоя автофильтра - перепада давления и эффективности пылеулавливания

Практическая ценность диссертации.

Доказан перспективный характер применения при производстве порошкообразных материалов зернистых фильтровальных слоёв, обеспечивающих высокую эффективность пылеулавливания в широком диапазоне изменения физико-химических и гидродинамических параметров пылегазовых потоков и впервые получен представительный банк комплексных (информационных, расчетных, конструктивных, экспериментальных, методических и эксплуатационных) данных для решения этой проблемы.

На основе выполненного в работе анализа кинетических закономерностей и механизмов процесса фильтрования, основанного на дифференциальных уравнениях фильтрования гетерогенных систем и применении современных способов факторного планирования, нами предложена и апробирована методика инженерного расчета оригинального аппарата комплексной очистки, оснащенного фильтровальной перегородкой со связанной структурой.

Разработаны конкретные способы и технические параметры условий регенерации зернистых слоёв со связанной структурой.

Разработаны инженерные рекомендации промышленным предприятиям (Семилукский огнеупорный завод, Семилукский комбинат строительных материалов, Воронежский керамический завод, ОАО «НИИОГАЗ») и проектным организациям по применению новых методов расчета и модернизации зернистых фильтров. Рекомендации по проведению пылегазовых замеров выданы Федеральной службе по надзору в сфере защиты прав потребителей и благополучия человека (Территориальному управлению по Воронежской области).

Отдельные аспекты работы используются систематически в практике ряда высших учебных заведений – Воронежском государственном университете инженерных технологий, Воронежском государственном архитектурно-строительном университете, Тамбовском техническом университете.

Результаты работы внедрены на Семилукском огнеупорном и Воронежском керамическом заводах.

Новизна технических решений защищена патентом РФ№ 2361649.

Апробация работы. Результаты исследований доложены и обсуждены на II Международном форуме «Аналитика и аналитики». - Воронеж, 2008; VI Международной научно-практической интернет-конференции «Энерго- и ресурсосбережение, XXI век». – Орёл, 2008; V Всероссийской научно-методической конференции «Проблемы практической подготовки студентов».– Воронеж, 2007; XLVI отчетной научной конференции за 2007 год. – Воронеж, 2008.; 3 Международной конференции «Теплообмен и гидродинамика в закрученных потоках», 2008; 4-ой Всероссийской научно-практической конференции с международным участием «Экологические проблемы промышленных городов». – Cаратов, 2009.

Публикации. По теме диссертации опубликована 31 печатная работа, в том числе 18 статей в ведущих рецензируемых научно-технических журналах, один патент.

Структура и объем диссертации. Диссертация состоит из введения, четырех глав, основных выводов, списка использованных источников из 95 наименований и Приложений, содержащих документы о внедрении результатов. Диссертация изложена на 127 стр. основного текста и содержит 41 рис., 10 табл. и приложений.

КРАТКОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы, сформулированы цель работы и задачи исследований, указаны объекты и предметы анализа, методы проведения экспериментов, научная новизна диссертации и положения, представляемые на защиту, практическая ценность и апробация полученных результатов, личный вклад соискателя в работы, опубликованные в соавторстве, и структура диссертации.

В первой главе рассмотрены общие физико-химические характеристики аспирируемых технологических потоков, и выполнен обзор современных способов сухого пылеулавливания.

Приведены полученные в работе характеристики пылегазовых выбросов, и рассмотрены особенности очистки газов от механических примесей, а также технологические и социально-экономические аспекты пылеулавливания.

На основе анализа литературы и собственных исследований автора получены и обработаны данные о физико - химических свойствах пыли.

Анализ материалов, приведенных в первой главе, позволил предложить адекватную структурную схему исследований и сформулировать основные задачи работы.

Во второй главе рассмотрена методология проведения пылегазовых измерений. Особое внимание уделено оценке эффективности пылеуловителей, связанной с определением массовой концентрации дисперсной фазы в потоке. Так как объектами исследования являются нестабильные пылегазовые выбросы, использованы прямые методы определения запыленности, связанные с применением заборной трубки с внешней или внутренней фильтрацией отбираемой пробы. Методика пылегазовых замеров выдержана в строгом соответствии с рекомендациями НИИОГАЗа и ГИНЦВЕТМЕТа.

Погрешность, возникающая при снятии поля запыленности по сечению за счет сдвига во времени (на 15 – 20 мин) каждого последующего замера, компенсируется многократным повторением этих замеров.

Для оценки погрешностей измерений использованы методики, основанные на нормальном распределении Гаусса. При этом расхождение результатов теоретических и экспериментальных исследований, в среднем, не превышало 12 % с доверительной вероятностью 0,95.

При проведении исследований в работе использованы цеховые опытно-промышленные установки и специальное оборудование ОАО ПКФ «Воронежский керамический завод», отдельные модули универсального экспериментального стенда, лабораторные установки кафедры ПАХПП ВГУИТ (г. Воронеж).

В третьей главе показано, что зернистым слоям различных типов свойственны единые гидродинамические и кинетические закономерности разделения гетерогенных систем с твердой дисперсной фазой, что обеспечивает общую методику анализа, изучения и прогнозирования эффективности.

Известно, что эффективность обеспыливания газов зернистыми слоями определяется совместным действием различных механизмов улавливания частиц: инерционным осаждением, зацеплением, седиментацией, диффузией, кинематической коагуляцией, турбулентной миграцией, термо- и электрофорезом и негидродинамическими факторами (магнитными, электростатическими и акустическими). Поскольку гранулы зернистого материала по своей форме значительно ближе к шару, чем к цилиндру, при расчете эффективности используют поправочный коэффициент, учитывающий изменение коэффициента осаждения аэрозоля при обтекании отдельного шара по сравнению с цилиндром

= Эшi / Эцi, (1)

С использованием существующих представлений о механизме действия зернистых фильтров и поправочного коэффициента нами получены выражения для оценки коэффициента проскока К в результате инерционного осаждения Кi, зацепления Кh, седиментации Кs и диффузии Кd:

Кi = exp{ - [( pwH) / (23h2)]} (2)

Кh =exp{ - [3(dч)2Н] / [83h2(0,5dч + h)] } (3)

Кs =exp{ - 9pH / [3w0,5 d3(1 + 2h / d3)2]} (4)

Кd =exp {-2HD2/3 / [31/6w2/30,5d3h2/3 (1 + 2h/d3)5/3]} (5)

Из формул (2)-(5) следует, что инерционное осаждение симбатно с размерами, плотностью частиц и скоростью течения. Осаждение, обусловленное зацеплением, возрастает с размером частиц и не зависит ни от их плотности, ни от скорости течения. Седиментационное осаждение симбатно с размером и плотностью частиц и антибатно со скоростью течения.

Диффузионное осаждение антибатно скорости течения и размерам частиц и не зависит от их плотности. Эффект осаждения быстро возрастает с уменьшением расстояния между гранулами. После некоторого пускового периода на лобовой поверхности зернистых фильтровальных слоев накапливается слой пыли - автофильтр, имеющий просвет между частицами меньший, чем между гранулами собственно фильтра. При этом проскок К резко уменьшается. Формулы (2)-(5) позволяют рассчитать проскок такого автофильтра.

Перепад давления на фильтровальной перегородке рф п. при Re < 35 определяли по формуле

рф.п = [(1 - )2wH] / 2Ф2d32, (6) (3.16)

где Ф = Fп / F. (7)

Здесь Fп - поверхность сферы с объемом зерна.

Нами установлено, что 0,45<Ф<0,8.Для слоя зерен произвольной формы

рф.п = [Hw2г(1 - )3-n / dз2Ф3-n) 3], (8)

где п - постоянная, определяемая экспериментально, причем п = f (Re).

С течением времени перепад давления на фильтре возрастает (при w const).

В работе использовано выражение К = 1 – Э для оценки эффективности, что оправдано при мало различимых значениях Э.

При анализе кинетики фильтрования принято: dK / d 0; K=Kнexp(-m); 0<S<1.

При отложении несжимаемого осадка на зернистом вращающемся слое:

Euос.дин = 2 /ReмГ[ln(2Ном.+1)]1/1-s - 1/2 cФцНом, (9)

2 =[1/2r0(1-s)swsh1-sп RП.Н]1/1-s; Ном= wхн/ RП.Н; Г = hп/dз;

c = 2 RП.Нgос/w2г; Фц = RП.Нn2/900; Euос.дин = рдин/гw2.,

где Г,, ’2, C – безразмерные константы, характеризующие различные процессы фильтрования.

Экспериментальная проверка подтвердила адекватный характер зависимостей (6) – (9).

Для определения оптимальных с гидродинамической точки зрения геометрических параметров фильтровального элемента звездообразной формы проведем математический эксперимент с применением расчётных пакетов программы вычислительной гидрогазодинамики (FlowVision).

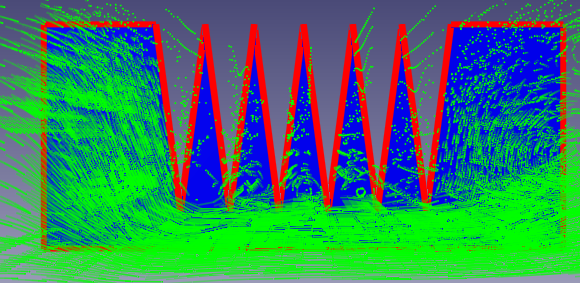

Применительно к задаче исследования очистки воздуха от пыли в саморегенерирующемся фильтр-циклоне со звездообразными фильтровальными элементами имеющаяся модель, описывающая процесс турбулентного тепломассопереноса, в работе дополнена выражениями, учитывающими наличие пыли в потоке. Результаты графического эксперимента в виде рассчитанных траекторий частиц приведены на рис.1.

Вычислительный эксперимент показал, что при углах формирования гофр фильтровального элемента больше 30 в местах соприкосновения с фильтровальной перегородкой образуются интенсивные вихри, обеспечивая тем самым эффективную очистку полости фильтра от накопившихся загрязнений. Аэродинамический режим работы позволяет проводить процесс фильтрования с регулируемым перепадом давления на фильтровальной перегородке, используя обнаруженный эффект саморегенерации.

В четвертой главе обсуждены результаты экспериментов. Установлено, что при прохождении полидисперсного аэрозоля через фильтровальный слой характеристики процесса фильтрования аэрозолей определяются рядом параметров.

Рис. 1. Траектории частиц в плоскости симметрии фильтра при углах формирования гофр фильтровального элемента: а - 15; б - 30 ; в - 45

Функциональная зависимость для коэффициента проскока может быть представлена в виде

![]() , (10)

, (10)

где dэ - диаметр зерен слоя, м; ![]() - средний медианный диаметр частиц дисперсной фазы, м; D - коэффициент диффузии; H - высота зернистого слоя, м; w - скорость фильтрования, м/с; zн - начальная запыленность, г/м3 ; -кинематическая вязкость, м2/с; п, г - плотность соответственно пыли и газа, кг/м3; - среднее квадратичное отклонение логарифма диаметров частиц; - время фильтрования, с.

- средний медианный диаметр частиц дисперсной фазы, м; D - коэффициент диффузии; H - высота зернистого слоя, м; w - скорость фильтрования, м/с; zн - начальная запыленность, г/м3 ; -кинематическая вязкость, м2/с; п, г - плотность соответственно пыли и газа, кг/м3; - среднее квадратичное отклонение логарифма диаметров частиц; - время фильтрования, с.

Диапазоны изменения основных параметров пылегазовых потоков и геометрических характеристик зернистого слоя при проведении экспериментов следующие: 0,01 < w <0,5 м/с; 40 < t < 200oC; 1710-6 < v < 12410-6 м2/с; 1,0510-4 < zн <1010-3 кг/м3; 210-5 < zк < 110-4 кг/м3; 110-3 < dз < 510-5 м; 0,3 < <0,6; 210-3 < H <1010-3м; 100 < < 4200 c.

В условиях производства стройматериалов изменение параметров воздушного потока ![]() при прохождении через слой несущественно. Поэтому эти величины при исследовании кинетики процесса не поддаются варьированию для фиксированных параметров пылегазового потока

при прохождении через слой несущественно. Поэтому эти величины при исследовании кинетики процесса не поддаются варьированию для фиксированных параметров пылегазового потока ![]() и зернистого слоя

и зернистого слоя ![]() , и задача сводится к изучению зависимости

, и задача сводится к изучению зависимости

![]() . (11)

. (11)

Аналогично для гидравлического сопротивления

![]() . (12)

. (12)

Параметры, входящие в зависимости (11)-(12), изменяем в следующих пределах: начальная концентрация пыли от 0,5 до 5 г/м3, время фильтрования от 0 до 2000 с, скорость фильтрования от 0,02 до 0,2 м/с.

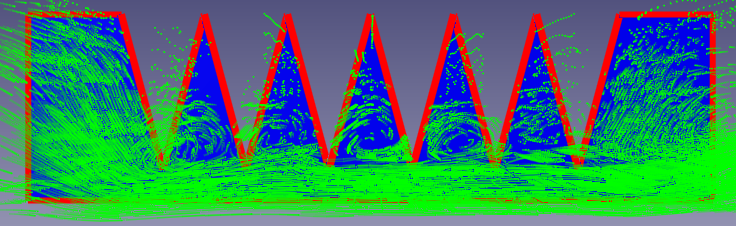

После обработки экспериментальных данных получаем следующие уравнения регрессии:

K 10-3= 7 - 30w + 0,7z - 0,006-7wz + 0,042w + 0,002z -

- 0,024wz, (13)

Pос = -62,5 + 833w + 25,0z - 0,0042 - 333wz + 1,5w+

+ 0,017z (14)

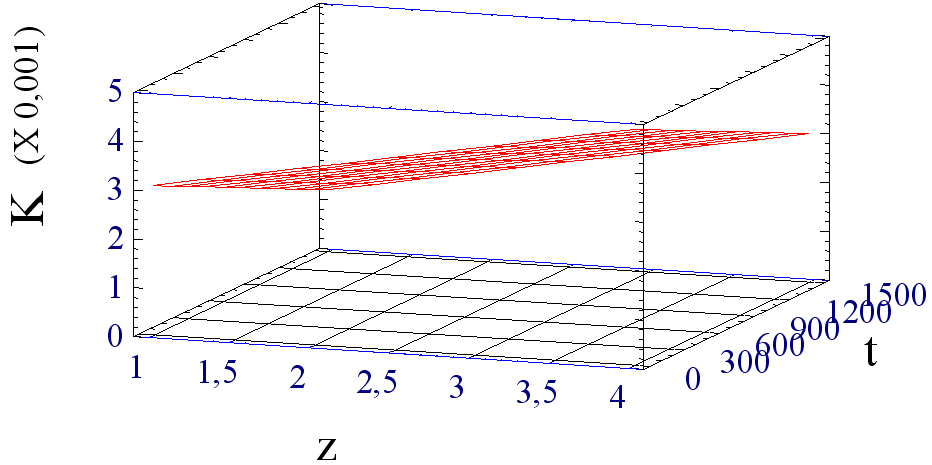

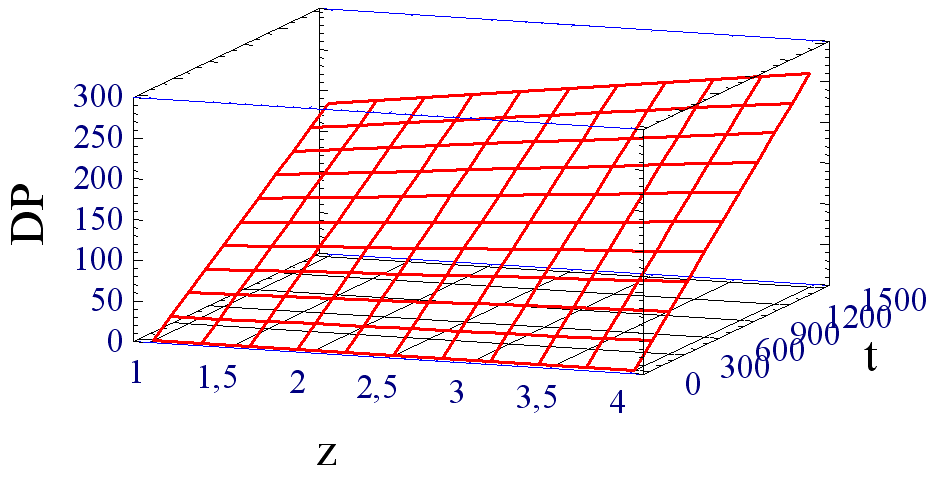

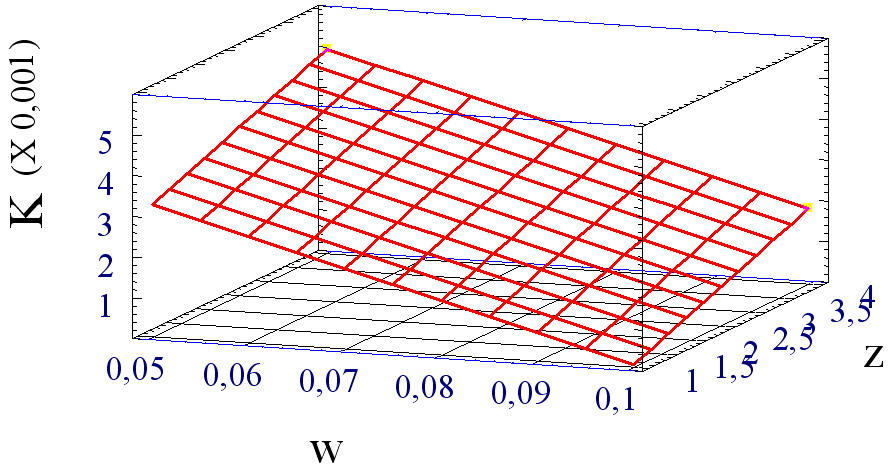

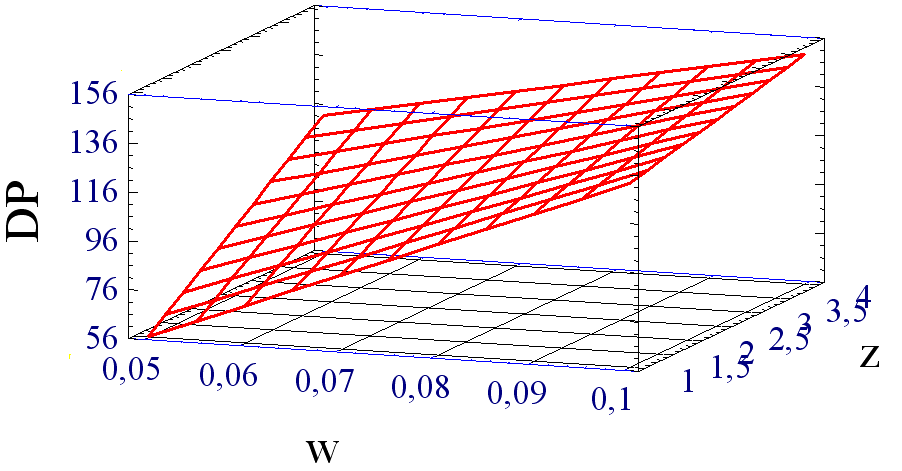

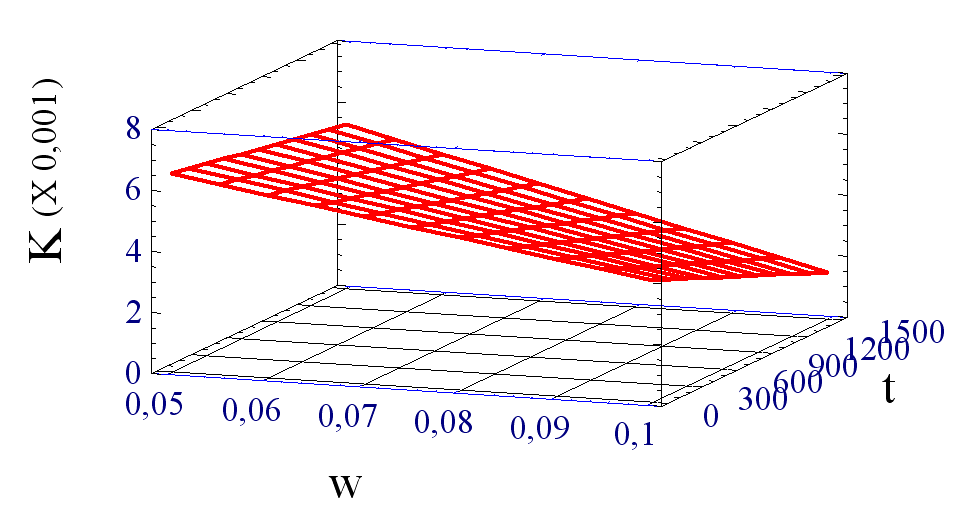

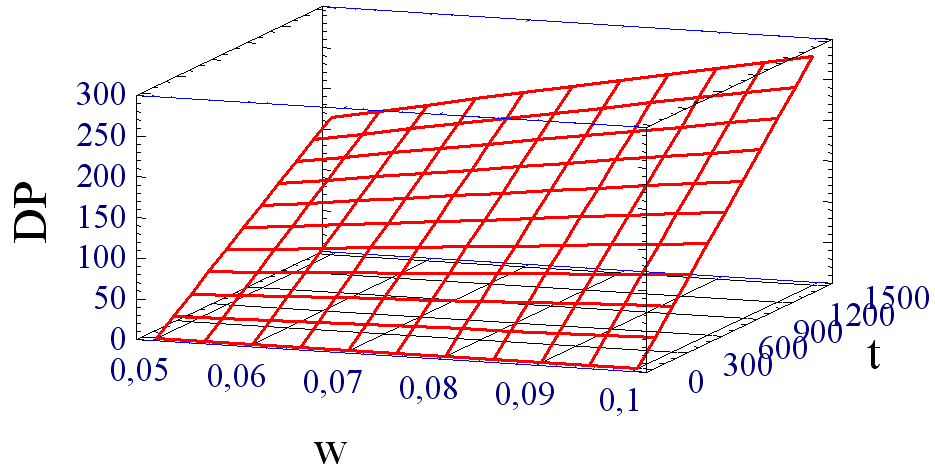

Поверхности отклика от парного взаимодействия входных параметров приведены на рис. 2.

Анализ полученных поверхностей отклика, представленных на рис. 2, показывает, что на наибольший проскок в начальный момент времени оказывают влияние скорость фильтрования (при большем значении) и начальная запыленность (при меньшем значении). С течением времени проскок уменьшается, причем его падение происходит тем быстрее, чем больше скорость и начальная концентрация. Это говорит о том, что на поверхности фильтра быстрее формируется слой осадка, который повышает эффективность, выполняя роль автофильтра.

Доминирующую роль в изменении сопротивления фильтра в течение времени играет скорость фильтрования. Во-первых, из-за повышения сопротивления самой фильтровальной перегородки, а во-вторых из-за быстрого роста толщины пылевого слоя. Повышенная начальная концентрация пыли также приводит к более быстрому накоплению осадка, и как следствие, к возрастанию гидравлических потерь.

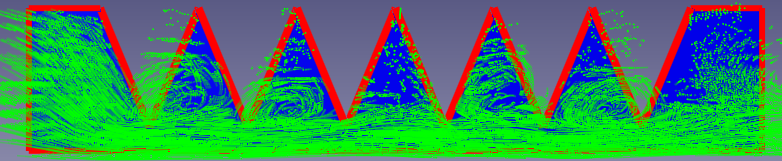

В диссертации приводятся данные по работе экспериментального фильтра системы пневмотранспорта глинозёма из силосных башен в бункера в отделении обжига шамота высокоглинозёмистых изделий ОАО «Семилукский огнеупорный завод». Схема такого фильтра показана на рис. 3.

|  |

|  |

|  |

Рис. 2. Поверхности отклика парного взаимодействия факторов по уравнениям (13)-(14)

Рис. 3. Схема установки фильтра из пористого металла на огнеупорном заводе: 1 – газоход; 2 – циклон ЦН-15; 3 – бункер циклона; 4 – корпус фильтра; 5 – фильтрующие элементы; 6 – газодувка РГН-95; 7 – масловлагоотделители; 8 – ресивер; 9 – коллектор продувочный; 10 – конденсатоотводчики; 11 – манометры самопишушие; 12 – расходометр; 13 – дифференциальные манометры

Особое внимание в работе уделено исследованию регенерации зернистых слоев с привлечением эксергетического анализа этого процесса. Проведенные нами испытания фильтра из пористого металла в системе пневмотранспорта сыпучих материалов позволили оценить стабильность его работы при различных удельных газовых нагрузках, сравнить различные способы регенерации фильтровальных элементов, определить эффективность работы фильтра. При эксплуатации удельную газовую нагрузку q на фильтр меняли от 0,42 до 5,0 м3/(м2мин). Параметры ЛНР частиц пыли перед фильтром ![]()

![]() m и менялись соответственно от 1,8 до 0,9 мкм и от 0,39 до 0,59. Такие изменения

m и менялись соответственно от 1,8 до 0,9 мкм и от 0,39 до 0,59. Такие изменения ![]()

![]() m и следует признать незначительными, а параметры пылегазового потока на входе в фильтр стабильными. Двухслойная структура патронов в фильтре из пористого металла обеспечивает образование осадка на поверхности зернистого слоя, что способствует стабильной регенерации фильтрующих элементов. Установлено энерготехнологическое преимущество использования повышенного начального давления в ресивере (

m и следует признать незначительными, а параметры пылегазового потока на входе в фильтр стабильными. Двухслойная структура патронов в фильтре из пористого металла обеспечивает образование осадка на поверхности зернистого слоя, что способствует стабильной регенерации фильтрующих элементов. Установлено энерготехнологическое преимущество использования повышенного начального давления в ресивере (![]()

![]() 7105 Н/м2) и невысокой (1,2-1,8) степени расширения газа при адиабатическом истечении его из ресивера.

7105 Н/м2) и невысокой (1,2-1,8) степени расширения газа при адиабатическом истечении его из ресивера.

Во избежание нерационального расхода газа длительность обратной продувки не должна превышать 22,5 с.

Приложения также документы, подтверждающие научное, научно-методическое и практическое использование выполненных исследований.

ОСНОВНЫЕ ВЫВОДЫ ПО ДИССЕРТАЦИИ

1. В широком диапазоне изменения параметров пылегазовых технологических потоков в производстве огнеупоров и технической керамики доказана экологическая, техноэкономическая и социальная актуальность дальнейшего развития пылеулавливания зернистыми фильтрами, обеспечивающими нормы ПДВ, утилизацию пыли и существенный энергосберегающий эффект. В работе получен представительный банк данных для решения этой задачи;

2. Анализ кинетики процесса фильтрования пылегазовых потоков подтвердил доминирующую роль лобового слоя зернистой фильтровальной перегородки в обеспечении высокой эффективности пылеулавливания, удовлетворяющей нормам ПДВ;

3. Полученные в работе уравнения, связывающие между собой числа Эйлера, гомохронности и коэффициента проскока, позволяют прогнозировать значения перепада давлений Р и конечной массовой концентрации Zк в широком диапазоне изменения чисел Рейнольдса (25<Re<150) при совмещенном действии фильтрования и центробежного поля;

4. Проведенный вычислительный эксперимент в программе FlowVision позволил определить оптимальные с позиции саморегенерации углы формирования фильтровальных элементов;

5. Предложены интерполяционные математические модели для расчета общей и фракционной эффективности при разделении пылегазовых потоков фильтровальными перегородками из пористых металлов;

6. Экспериментально установлены оптимальныеые гидродинамические параметры регенерации зернистых слоёв со связанной структурой;

7. Оценка полученных результатов позволила сформулировать практические рекомендации при создании нами высоко производительного и энергосберегающего фильтра, защищенного Патентом РФ № 2361649 С1, (51) МПК В01D 50/00.

Публикации

1. Патент РФ № 2361649 С1, (51) МПК В01D 50/00 Саморегенерирующийся фильтр-циклон для очистки газов от пыли непрерывного действия / А.В. Логинов, Е.В.Асмолова, В.Г.Иванова, Ю.В.Красовицкий, Н.Н.Лобачева, Р.А.Важинский. (РФ) - № 2008104531/15; заявка 06.02.2008. Опубликовано: 20.07.2009. Бюл.№20

2. Маньков А.А. Определение гидравлического сопротивления фильтровальных перегородок цилиндрической формы при истечении и засасывании пылегазового потока / А.А. Маньков, Ю.В. Красовицкий, В.Г. Стогней, Д.Б. Трощенко, Е.В. Архангельская, Н.Н. Лобачева // Вестник Воронежского государственного технического университета / ВГТУ. - Т.4. - № 3. – Воронеж, 2008. – С.18-20.

3. Романюк Е.В. Особенности применения фильтров со связанной структурой зернистого слоя при высокоэффективном пылеулавливании из технологических газов и аспирационных выбросов / Е.В. Романюк, Ю.В. Красовицкий, В.Г. Стогней, Д.Б. Трощенко, Н.Н. Лобачева, Е.В. Архангельская, А.А. Маньков // Вестник Воронежского государственного технического университета / ВГТУ. - Т.4. - № 3. – Воронеж, 2008. – С.51-54.

4. Лобачева Н.Н. Перспективы применения зернистых фильтров для обеспыливания отходящих газов при проведении высокотемпературных технологических процессов / Н.Н. Лобачева Д.Б. Трощенко, В.Г. Стогней, Ю.В. Красовицкий, А.А. Маньков, Е.В. Архангельская, Е.В. Романюк // Вестник Воронежского государственного технического университета / ВГТУ. - Т.4. - № 3. – Воронеж, 2008. – С.129-131.

5. Красовицкий Ю.В. Унифицированный экспериментальный стенд и система мониторинга для оценки эффективности фильтровальных перегородок / Ю.В. Красовицкий, Е.В. Романюк, Е.Л. Заславский, Е.В. Архангельская, А.А. Маньков, Н.Н. Лобачева // Строительные материалы. - № 1. – 2008. – С.66-67.

6. Красовицкий Ю.В. Аэрогидродинамические аспекты технологии и пылеулавливания в промэнергетике / Ю.В. Красовицкий, В.Г. Стогней, А.В. Логинов, Д.Б. Трощенко, Н.Н. Лобачева, Е.В. Романюк, Е.В. Архангельская, В.С. Железный // Вестник Воронежского государственного технического университета / ВГТУ. - Т.3. - № 12. – Воронеж, 2007. – С.99-103.

7. Маньков А.А. Экспериментальная оценка общей и фракционной эффективности зернистых фильтров – пылеуловителей при производстве огнеупоров / А.А. Маньков, Ю.В. Красовицкий, Е.В. Архангельская, С.Л. Кабаргин, Д.Б. Трощенко, Н.Н. Лобачева, В.П. Добросоцкий // Новые огнеупоры. – № 4. – 2008. – С.64-67.

8. Романюк Е.В. Определение удельной газовой нагрузки на зернистые фильтры / Е.В. Романюк, Ю.В. Красовицкий, Р.А. Важинский, Н.Н. Лобачева, Е.Л. Заславский, А.В. Логинов // Строительные материалы. - № 7. – 2008. – С.73-75.

9. Красовицкий Ю.В. Определение запыленности газов и эффективности пылеулавливания в производстве стройматериалов./ Ю.В.Красовицкий, Р.А.Важинский, Е.В.Романюк, Н.Н.Лобачёва, А.А.Маньков, В.Г.Стогней, А.В.Логинов// Вестник Воронежского государственного технического университета / ВГТУ. – Т.4. - №9.- Воронеж, 2008.-С.89-91.

10. Лобачева Н.Н. Новые конструктивные решения зернистых фильтров и перспективы их применения при тепловой сушке в химической и пищевой технологии / Н.Н.Лобачёва, Ю.В.Красовицкий, Р.А.Важинский, Е.В.Романюк, А.А.Маньков // Вестник Тамбовского госуд.технич.универ./ТГТУ.-Т.14.-№3.-Тамбов, 2008.-С.608-614.

11. Романюк Е.В. Медико-экологический мониторинг пылегазовых выбросов промышленных предприятий в современном мегаполисе/Е.В.Романюк, Ю.В.Красовицкий, Н.Н.Лобачёва, Р.А.Важинский // Вестник Воронежского госуд.технич.университета,Т.5,№2,2009.–С. 166-170.

12. Лобачева Н.Н. Многоцелевые зернистые фильтры-пылеуловители для очистки технологических газов и аспирационных выбросов/ Н.Н. Лобачёва, И.А.Чугунова, Ю.В. Красовицкий, Е.В.Романюк, М.Н.Фёдоро-ва//Вестник Воронеж. государственного технического университета/ВГТУ.–Т.6.-№1. Воронеж, 2010 с.163-167.

13. Красовицкий Ю.В. Теплоизоляция пылеуловителей и газоходов в производстве строительных материалов / Ю.В.Красовицкий, Н.Н.Лобачёва, Е.В.Архангельская, Н.В.Пигловский, Р.Ф.Галиахметов //Строительные материалы.-2010. - №11. с. 78-80.

14. Красовицкий Ю.В. Особенности эксплуатации пылеуловителей при производстве стройматериалов / Ю.В.Красовицкий, Н.В.Пигловский, Р.Ф.Галиахметов, Н.Н. Лобачёва, Е.В. Романюк // Строительные материалы. - №2, 2011г. – С.63-65.

15. Красовицкий, Ю.В. Интерполяционные модели для расчета эффективности пылеулавливания в производстве строительных материалов / Ю.В. Красовицкий, Н.В. Пигловский, Р.Ф. Галиахметов, Н.Н. Лобачева, Е.В. Романюк // Строительные материалы. - № 4. – 2011. – С.63-66.

16. Красовицкий, Ю.В. Токсикологическое воздействие на организм человека пылей, образующихся при производстве керамических пигментов [Текст] / Ю.В. Красовицкий, С.Ю. Панов, Н.Н. Лобачева, Ю.И. Макарова, В.В. Мужичков // Химическое и нефтегазовое машиностроение. - № 1. - 2012. - С.28-30.

17. Красовицкий, Ю.В. Процессы регенерации зернистых фильтров-пылеуловителей [Текст] / Ю.В. Красовицкий, С.Ю. Панов, Е.В. Романюк, Н.Н. Лобачева, И.Д. Лютиков, А.С. Бурцева // Химическое и нефтегазовое машиностроение. - № 1. - 2012. - С.30-32.

18. Красовицкий, Ю.В. Зернистые и комбинированные фильтры-пылеуловители в технологических и аспирационных системах [Текст] / Ю.В. Красовицкий, С.Ю. Панов, Е.В. Романюк, Е.В. Архангельская, Н.Н. Лобачева, В.П. Мануковская, Ю.И. Макарова // Химическое и нефтегазовое машиностроение. - № 3. - 2012. - С.33-35.

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

А – амортизационные затраты; В – константы; Г – критерий симплекс; D – диффузионный параметр; Е – энергия; Ф –коэффициент формы зерен, площадь поперечного сечения поверхности зерна; Э, Эцi – эффективности инерционного осаждения на шаре и цилиндре соответственно; В – барометрическое давление; С – коэффициент Кенингема-Миликена; d – диаметр; Eu – число Эйлера; G – седиментационный параметр; Но – число гомохронности; Н – толщина зернистого слоя; h - расстояние между соседними элементами фильтрующего слоя; К, Кф – общий и фракционный коэффициенты изменения проскока; Kn – число Кнудсена; l – длина капилляра; m – коэффициент пропорциональности; n – число факторов; р – давление; Q – производительность фильтра по газу; q – удельная газовая нагрузка; R, r – радиус; roc – удельное сопротивление; Re, Stk – числа Рейнольдса и Стокса; s – показатель сжимаемости осадка; Т – температура; V – объем газа; wi, w – локальная и средняя скорости фильтрования; Х, х – кодированные и натуральные значения факторов; хо – объемная концентрация дисперсной фазы; z – массовая концентрация дисперсной фазы; р – перепад давлений; – характерный размер частицы; – пористость; – коэффициент гидравлического сопротивления; – коэффициент сопротивления трения; µ - динамическая вязкость; – плотность; – среднее квадратическое отклонение логарифма диаметров частиц;, р – время фильтрования и регенерации; – коэффициент пропорциональности.

Индексы: в – внутренний; дин – динамический; з – зерно; к – конечный; кр – критический; м – модифицированный; н – начальный; опт – оптимальный; п – перегородка; пл – плоский; пр – продувка; преб – пребывание; пс – пылевой слой; ст – статический; ос – осадок; ц – цилиндр; ч – частица; ш – шар; э – эквивалентный.

Подписано в печать..2012. Формат 60х84 1/16

Усл.печ.л. 1,00 Тираж 100 экз. Заказ №

ФГБОУВПО «Воронежский государственный университет

инженерных технологий»

Отдел полиграфии ФГБОУВПО «ВГУИТ»

Адрес университета и отдела полиграфии:

394000 Воронеж, пр. Революции, 19