Разработка технологии переработки нефтешламов, промышленных и бытовых отходов в нефтепродукты.

На правах рукописи

Пауков Алексей Николаевич

Разработка технологии переработки нефтешламов, промышленных и бытовых отходов в нефтепродукты.

Специальность 05.17.07 – «Химия и технология топлив

и специальных продуктов»

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Тюмень – 2003г.

Работа выполнена в Тюменском государственном нефтегазовом университете (ТюмГНГУ) на кафедре Химии и технологии нефти и газа.

Научный руководитель: доктор технических наук,

профессор Магарил. Р. З.

Официальные оппоненты: доктор технических наук, профессор

Ахметов Сафа Ахметович

кандидат технических наук

Шакиров Ринат Ривкатович

Ведущая организация: ОАО «Газпром» ООО «Сургутгазпром»

Сургутский завод стабилизации конденсатов.

Защита состоится « 26 » декабря 2003г. в 16 час. 00 мин.

на заседании диссертационного совета Д 212.273.06 в Тюменском государственном нефтегазовом университете по адресу: 625000, г. Тюмень, ул. Володарского, 38. ТюмГНГУ.

С диссертацией можно ознакомиться в библиотеке ТюмГНГУ.

Автореферат разослан « 25 » ноября 2003г.

Ученый секретарь

диссертационного совета,

доктор химических наук,

профессор И.Г.Жихарева

Общая характеристика работы.

Актуальность темы. В связи с истощением запасов нефти возникает проблема поиска альтернативных источников углеводородного сырья для получения моторных топлив и других нефтепродуктов. В ряде стран эта работа проводится довольно интенсивно. В то же время острой является проблема утилизации различных органических отходов.

Поэтому актуальным является создание технологии, позволяющей эффективно и экономично перерабатывать различные виды органических отходов в нефтепродукты.

Цель работы - создание технологии, переработки нефтешламов, промышленных и бытовых отходов в нефтепродукты.

Основные задачи исследования.

Изучить данные по количественному и качественному составу существующих видов отходов и классифицировать их.

Изучить применяющиеся способы переработки отходов. Выявить преимущества и недостатки различных способов переработки отходов.

Используя различные виды отходов (твердые бытовые, промышленные отходы и нефтешламы), исследовать параметры процесса коксования данных отходов и их смесей. Оценить качество получаемых продуктов и пути их дальнейшего использования.

Рассмотреть возможность комбинирования различных технологий с целью увеличения глубины переработки отходов, улучшения качества получаемых продуктов и расширения ассортимента производимой продукции.

Научная новизна. Впервые предложено использование коксования в качестве процесса для переработки отходов.

Впервые предложено использовать процесс каталитического коксования отходов с целью улучшения качества получаемых продуктов.

В качестве сырья коксования предлагается использовать смесь твердых и жидких отходов органического происхождения в различных соотношениях.

Практическая ценность. Использование предлагаемой технологии переработки отходов и нефтешламов обеспечит решение двух задач - переработки образующихся отходов и создания альтернативного источника для получения нефтепродуктов и топлив.

Апробация работы. Основные положения диссертационной работы докладывались и обсуждались на Всероссийских научно-технической конференциях :

«Оптимизация обращения с отходами производства и потребления» - Ярославль, 2003г.

«Процессы и технологии переработки отходов и вторичного сырья. Полигоны по захоронению отходов» - Саратов,2003 г.

На Международных научно-технических конференциях:

«Нефть и газ Западной Сибири» - Тюмень, 2000, 2002, 2003 г.г.

«Проблемы строительства инженерного обеспечения и экологии городов» - Пенза, 2001г.

Публикации. По материалам диссертации опубликовано 10 работ, в том числе 1 статья в центральной печати, 6 тезисов докладов, получено 3 положительных решения по заявкам на изобретения.

Структура и объем работы. Диссертация состоит из введения, 4-х глав, заключения, списка литературы. Диссертация изложена на 145 страницах, содержит 18 рисунков, 38 таблиц, библиографию из 91 наименования.

Содержание работы.

Во введении обосновывается актуальность работы, научная новизна и практическая ценность работы.

Первая глава посвящена анализу состояния вопроса, изучению данных по количеству и составу отходов, а также методов, используемых для переработки отходов.

Рассмотрены следующие основные вопросы:

- Качественный состав и вредность отходов;

- Способы сбора и хранения;

- Способы переработки и утилизации.

Промышленные отходы (ПО) представляют собой однородные продукты, которые не требуют предварительной сепарации по группам для их переработки. В качестве сырья для получения нефтепродуктов могут быть использованы две основные группы отходов органического происхождения: отходы нефти и нефтехимии (нефтешламы) и отходы медицинских учреждений.

Отходы нефти и нефтехимии (нефтешламы) могут быть переработаны и утилизированы различными способами.

Механические способы заключаются в перемешивание и физическом разделении нефтешлама с извлечением нефтепродукта, воды и твердого остатка.

Термические способы переработки основаны на сжигании, паро-воздушной газификации, пиролизе или плазменной обработке с получением либо газа, либо тепла, либо электроэнергии.

Экстракционные способы заключаются в селективной растворимости нефтепродуктов в органических растворителях.

Биологические способы основаны на использовании для обработки загрязнения суспензии биологического препарата, несущего биомассу непатогенных и нетоксичных природных бактерий, выделенных из загрязненной нефтью почвы. Для этих бактерий нефтяные углеводороды являются естественным источником питания, при этом конечным продуктом разложения нефти является углекислый газ и вода.

Комплексные способы заключаются в сочетании вышеперечисленных способов переработки.

Отходы медицинских учреждений, ветеринарных и исследовательских организаций подвергаются высокотемпературной обработке в аппаратах типа Пурвокс.

Твердые бытовые отходы (ТБО) представляют собой грубую механическую смесь самых разнообразных органических материалов, отличающихся по физическим, химическим и механическим свойствам и размерам.

Бытовые отходы, как сырье для получения нефтепродуктов, следует подразделять на следующие группы:

- Отходы из природных материалов - пищевые отходы, отходы медицинских, лечебных, научно-исследовательских организаций, полимерные отходы из природных материалов, отходы древесины, картона, целлюлозно-бумажные, текстиль, кожа.

- Промышленные отходы - отходы синтетических полимерных материалов.

Бытовые отходы всегда вывозились на свалки, расположенные вблизи населенных пунктов.

Основной технологией по уничтожению несортированных отходов является мусоросжигание. Мусоросжигательные заводы представляют собой значительную экологическую опасность. Газы сжигания содержат СО, NОх и токсичную золу, а в некоторых случаях диоксины. Выбросы таких веществ являются основным недостатком данного способа переработки отходов.

В настоящее время разработан метод плазменной переработки отходов. Этот процесс, может быть применим как для переработки нефтешламов, так и для несортированных твердых бытовых отходов, в том числе отходов медицины. Продуктами переработки является твердый шламовый остаток, сажа и газ, используемый для выработки энергии. Существенными недостатками данного процесса является его неэкологичность, энергоемкость и технологическая сложность

Проблема утилизации органических отходов путем термического воздействия является актуальной. Ведется поиск технологий, которые позволили бы существенно снизить выбросы вредных веществ и получить при этом полезные продукты переработки.

Вторая глава посвящена теоретическому обоснованию выбора процесса коксования в качестве базового процесса для переработки отходов.

Предлагаемый способ переработки отходов путем коксования имеет следующие преимущества перед известными способами переработки отходов:

- коксование осуществляется без доступа воздуха, что устраняет выбросы токсичных газов (СО, NOx, SОx);

- в процессе коксования сырья происходит менее глубокая термическая деструкция его, что обеспечивает больший выход жидких продуктов;

- применение процесса коксования обеспечивает четкое разделение фаз - твердой, жидкой, газообразной в процессе переработке отходов.

Предлагаемая технология обеспечивает низкотемпературный режим переработки отходов в пределах 400-4500С, отсутствие выбросов токсичной сажи, получение до 80 % масс. на сырье продуктов переработки, которые возможно переработать в бензин, дизельное топливо и нефтяные битумы.

В данной главе помимо основ процесса коксования рассматриваются основные параметры процесса каталитического крекинга, используемого в качестве процесса улучшающего качество полученного дистиллята.

В третьей главе приводятся данные о методике эксперимента и полученных результатах.

Первым этапом экспериментальной работы стало изучение параметров коксования твердых органических бытовых отходов в смеси с полугудроном.

В качестве сырья коксования бралась смесь полугудрона и ТБО в соотношении 1 : 4 по массе. Отходы, используемые для процесса, брались на основании статистических данных по составу органических отходов и состояли из бумаги, полиэтилена, резины (автомобильные шины) и пищевых отходов (картофельная кожура). Также в качестве сырья использовалась смесь из всех вышеперечисленных отходов в равных соотношениях.

Изучение параметров процесса коксования отходов проводили на лабораторной установке периодического коксования. Для процесса коксования отходы измельчались и перемешивались с полугудроном, после чего помещались в коксовый кубик. Далее присоединялся водяной холодильник, предварительно взвешенный абсорбер и приемник.

Кубик разогревали газовой горелкой. Спустя некоторое время после включения нагрева температура в парах повысилась в приемнике появлялись первые капли дистиллята. Затем проходил процесс разложения и коксования сырья, при установленной примерно постоянной температуре в пределах 400 – 450 0С, и наблюдали значительное выделение газа. Газ отбирали в газовую бюретку для последующего проведения анализа. Об окончании процесса коксования судили по прекратившемуся выделению дистиллята. После этого куб прогревался в течение 30-40 минут с целью прокалки кокса и удаления летучих углеводородов. По окончании процесса получили следующие продукты коксования: дистиллят, состоящий из углеводородов и воды, газ и кокс.

Материальные балансы проделанных опытов представлены в таблице 1.

Полученные продукты коксования были проанализированы.

Таблица 1.

| № опыта | Сырье процесса, соотношение 1 : 4 (массовое) | Дистиллят | Газ+ потери | Кокс | |||

| н.к.- 200 0С | >200 0С | ||||||

| углеводороды | вода | ||||||

| 1. | Полугудрон без ТБО | 12,0 | - | 64,0 | 22,0 | 4,0 | |

| 2. | Полугудрон + бумага | 4,0 | 12,0 | 30,6 | 25,4 | 28,0 | |

| 3. | Полугудрон + резина (автопокрышки) | 3,0 | 7,0 | 50,0 | 34,0 | 6,0 | |

| 4. | Полугудрон + пластик (бутылки) | 2,0 | 1,3 | 32,7 | 32,0 | 29 | |

| 5. | Полугудрон + пластик (шприцы) | 1,0 | 1,6 | 36,4 | 15,0 | 46,0 | |

| 6. | Полугудрон + органика (картофель) | 5,0 | 39,0 | 6,0 | 37,0 | 13,0 | |

| 7. | Полугудрон +смесь ТБО | 4,0 | 36,0 | 24,0 | 28,0 | 8,0 | |

| 8. | Фракция >200 0C из опыта №7 +смесьТБО | 2,0 | 42,0 | 30,0 | 20,0 | 6,0 | |

Полученный кокс по своей структуре хрупок и сыпуч. По внешнему виду он полностью повторяет форму того типа отхода, который использовался в эксперименте. Качественному анализу кокс не подвергался.

Газообразные продукты, которые отбирались в газовую бюретку по ходу процесса коксования, анализировались на газоанализаторе ВТИ-2 и хроматографе CROM-4.

Дистиллят коксования разгоняли при атмосферном давлении с отбором фракции от начала кипения до 200 0С и остатка > 200 0С. Полученную фракцию (н.к. - 200 0С) отделяли на делительной воронке от воды.

Для воды определяли показатель рН.

Для выделенной углеводородной части н.к. – 200 0С определи йодное число, групповой состав и относительную плотность.

Полученный остаток (фракция >200 0С) имеет наибольший выход по сравнению с другими продуктами коксования. Фракция имеет прозрачный коричневатый цвет и пригодна для использования в качестве печного топлива для обогрева реактора коксования, либо в качестве рециркулята может быть введена обратно в процесс коксования.

Фракция >200 0С была использована как сырье для процесса получения битума, что позволило увеличить глубину отбора товарных нефтепродуктов и расширить ассортимент производимой продукции.

В результате проведения процесса получены: битум, дистиллят и газ. Выходы продуктов в % масс. процесса окисления фракции >200 0С сведены в таблице 2.

Для дистиллята процесса получения битума были определены: плотность, вязкость, температура застывания, дизельный индекс. Данный продукт по предварительному заключению может являться компонентом дизельного топлива летнего.

Таблица 2

| Сырье процесса, фракция > 200 0C от опыта № 7 (Полугудрон +смесь ТБО) | Выход продуктов, % масс. на сырье | |

| процесса коксования | процесса получения битума | |

| Газ + потери Дистиллят Битум | 2,00 14,60 7,40 | 8,33 60,83 30, 84 |

| Итого | 24,00 | 100,00 |

Для битума были определены основные показатели: глубина проникновения иглы (пенетрация), температура размягчения. По данным показателям полученный битум соответствует требованиям ГОСТа и может использоваться как битум марки БН 90/10.

Вторым этапом экспериментальной работы стала разработка конструкции реактора коксования и создание лабораторной установки.

Рассматривалось 6 различных конструкций реактора коксования, апробирование которых проводили на промышленных отходах Тюменского филиала ООО «ЛУКОЙЛ - Пермнефтеоргсинтез», занимающегося производством моторных масел для автомобильного транспорта.

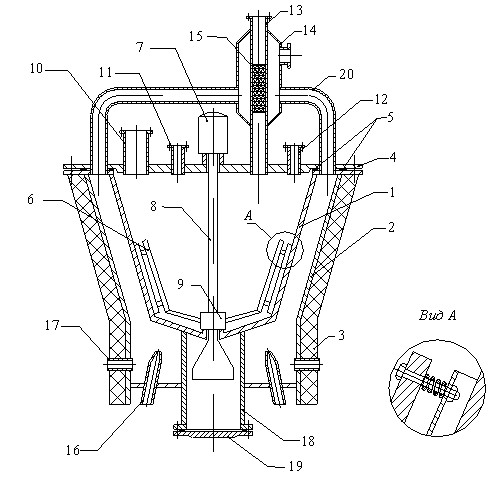

В качестве реактора коксования лабораторной установки принят реактор с глухим нижним днищем и нижним подогревом, изображенный на рисунке 1.

Реактор состоит из основного корпуса 1, съемной верхней крышки 2, изолирующего кожуха 3 и уплотнения 4. Верхняя крышка оборудована карманами для термометров 5 и 6, патрубком для вывода готового продукта 7.

В качестве твердой фазы сырья использовали смесь, состоящую из картона, пластиков (полиэтиленовые отходы), ветоши и опилок. В качестве жидкой фазы сырья использовали масляную некондицию из дренажных резервуаров завода. Качественные показатели данного продукта в различных опытах были неодинаковы ввиду неоднородности продукта:

- относительная плотность, при 20 0С 0,92 – 0,98 ;

- вязкость при 100 0С 10 – 20 сСт;

- содержание воды до 10 % масс.;

- содержание мех. прим. до 1 % масс.

Предварительно измельченную твердую фазу (10 –30 мм) закладывали в реактор, куда затем заливали жидкую часть. Насыпная плотность твердой фазы равна 0,65 – 0,72 кг/м3. Предварительного смешивания твердой и жидкой фазы не проводили. Массовое соотношение твердой и жидкой фаз равно 1:1.

Процесс коксования проводили при температуре в пределах 400 – 450 0С.

В результате проведения процесса получены следующие продукты: дистиллят, кокс и газ.

Полученный дистиллят коксования разгоняли с отбором фракции от начала кипения до 200 °С, фракции 200-305°С и остатка > 305 °С. Затем из фракции н.к. – 200 0С путем отстоя в делительной воронке отделяли воду. В таблице 2 (опыты 1 и 2) приведен детальный материальный баланс по выходу продуктов коксования.

Таблица 2.

| № опыта | Сырье процесса смесь ПО и масляной некондиции в соотношении 1:1 | Выход продуктов, % масс. на сырье | |||||

| Легкий дистиллят (н.к. - 200С) | Тяжелый дистиллят (200-305С) | Остаток (>305С) | Вода | Кокс | Газ + потери | ||

| 1 | Без катализатора | 12,90 | 18,40 | 22,16 | 11,70 | 12,00 | 22,84 |

| 2 | Без катализатора | 12,56 | 13,00 | 9,18 | 5,36 | 11,20 | 48,70 |

| 3 | Катализатор алюмосиликатный | 8,36 | 11,38 | 13,72 | 10,40 | 18,60 | 37,54 |

| 4 | Катализатор алюмосиликатный | 12,10 | 10,20 | 12,04 | 8,20 | 13,20 | 44,26 |

| 5 | Катализатор алюмосиликатный цеолитсодержащий | 8,56 | 8,94 | 13,70 | 6,60 | 17,30 | 44,90 |

| 6 | Катализатор алюмосиликатный цеолитсодержащий | 15,50 | 16,26 | 14,14 | 10,00 | 19,00 | 25,10 |

Изменение выхода количества газообразных и жидких продуктов обусловлено различием в скорости нагрева сырья. С увеличением скорости нагрева сырья коксования увеличивается выход газа и уменьшается выход дистиллята. Количество кокса при этом не меняется.

Полученному коксовому остатку определялись следующие качественные показатели: зольность, содержание летучих, содержание серы.

Для газообразных продуктов определен углеводородный состав. Установлено, что газ коксования - высококалорийный и его рационально использовать в качестве топочного газа (Qн ~ 43100 кДж/м3).

Для углеводородной части фракции н.к. – 200 0С определены основные физико–химические показатели: плотность, йодное число, молекулярная масса, групповой состав, октановое число. Фракция может использоваться как компонент товарных бензинов, октановое число по моторному методу составляет 64 пункта. Недостатком данной фракции является низкая термоокислительная стабильность, что обусловлено высоким содержанием непредельных углеводородов, которое составляет 20 – 23% масс. (йодное число 48,5 мг I2/100 г).

Для фракции 200-305°С определена относительная плотность, анилиновая точка, дизельный индекс. Фракция рекомендована к использованию в качестве компонента дизельного топлива, дизельный индекс равен 30 ед.

Фракция >305 °С, как и тяжелый остаток из предыдущего эксперимента, может быть использована в качестве печного топлива, либо заново введена в процесс коксования в качестве рециркулята.

Предложено использовать эту фракцию в качестве сырья для процесса получения битума. Материальный баланс процесса получения битума представлен в таблице 3.

Таблица 3.

| Статьи баланса | Состав, % масс.на сырье | |

| Процесса коксования | Процесса получения битума | |

| Сырье: Остаток после разгонки дистиллята коксования >305С | 14,12 | 100,00 |

| Итого | 14,12 | 100,00 |

| Продукты: Дистиллят 1 (н.к. – 200 0С) Дистиллят 2 (>200 0С.) Битум Газ + потери | 3,21 7,36 3,11 0,44 | 22,75 52,16 21,99 3,10 |

| Итого | 14,12 | 100,00 |

В результате проведения процесса был получены продукты: газ, дистиллят, битум. Дистиллят фракционировали с отбором фракций н.к. – 200 0С и >200 0С.

Для полученных дистиллятных фракций были определены следующие показатели качества: вязкость кинематическая при 20 0С и 50 0С, температура вспышки и температура застывания.

Полученный битум по показателям качества соответствует марке БН 70/30.

Третий этап экспериментальной работы был направлен на улучшение качества продуктов коксования. Для этого отводимые из реактора продукты коксования подвергались каталитическому облагораживанию.

Первоначально катализатор крекинга был введен вместе с сырьем процесса коксования. Катализатор засыпался через загрузочное отверстие в количестве 10% масс. от массы общей загрузки по сырью. Данный способ введения катализатора оказался не эффективным ввиду того, что катализатор быстро закоксовывался и практически не проявлял активности.

Для проведения процесса каталитического коксования была создана оригинальная модель реактора, где катализатор был вынесен в газовую часть реактора. Реактор изображен на рисунке 2.

Реактор имеет трапециевидный цилиндрический корпус 1, внешний кожух 2, покрытый изоляцией 3, верхнюю съемную крышку 4, уплотнительное кольцо 5, вращающиеся ножи-скребки 6, электродвигатель 7 со штоком 8, измельчитель 9. Верхняя крышка оборудована патрубком для ввода сырья 10, патрубком для вывода водяных паров при предварительном нагреве до 110С 11, патрубком для ввода рециркулята 12, патрубком для вывода газообразных продуктов 13, кожухом 14 подогрева катализатора 15. В нижней части реактора установлены форсунки 21 для ввода паров рециркулята, горелки 16, отверстия поддува воздуха 17, патрубок для выгрузки кокса 18 со съёмной крышкой 19. Дымовые газы отводятся через трубопроводы 20. При необходимости съемную крышку можно заменить съемным баком коксоприемником 22.

В качестве катализатора крекинга был использован шариковый алюмосиликат марки А, применяемый на ООО «ЛУКОЙЛ - Пермнефтеоргсинтез», в качестве адсорбента процесса осветления базовых компонентов моторных масел. В качестве второго катализатора для процесса использовался цеолитсодержащий алюмосиликатный катализатор импортного производства. После проведения процесса катализаторы регенерировали прокаливанием в муфельной печи, одновременно определяли содержание кокса на катализаторе. Данные потери учитывали в материальном балансе.

В качестве сырья процесса каталитического коксования использовалась смесь промышленных отходов, состоящая из картона, пластиков (полиэтиленовые отходы), ветоши, опилок и масляной некондиции.

Полученные результаты по процессу каталитического коксования отходов приведены в таблице 2.

Полученным продуктам каталитического коксования определены качественные характеристики в том же объеме, что и продуктам обычного коксования, данные представлены в таблице 4.

Таблица 4.

| Показатели качества | Продукты коксования отходов | Продукты каталитического коксования отходов (алюмосиликатный цеолитсодержащий катализатор) | ||

| (н.к. - 200С) | (200-305С) | (н.к. - 200С) | (200-305С) | |

| Относительная плотность 420 | 0,75 | 0,835 | 0,74 | 0,826 |

| Йодное число, мг I2/100 г | 48,5 | - | 7.5 | - |

| Анилиновая точка | до сульфирования 32,4 после 59,3 | 40 | до сульфирования 19,4 после 78,5 | 44,1 |

| Дизельный индекс | - | 30 | - | 43,5 |

| Октановое число | 64 | - | 69 | - |

| Температура застывания | - | -18 | - | - 47 |

| Кинематическая вязкость при 20 0С | - | - | - | 4,5 |

Сравнение качественных показателей продуктов двух процессов коксования показывает, что присутствие катализатора значительно влияет на качество продукции.

В легком дистилляте (н.к. - 200С) изменился групповой состав, содержание непредельных углеводородов уменьшилось с 20% без катализатора до 13% при использовании алюмосиликатного катализатора и до 7-8 % при использовании алюмосиликатного цеолитсодержащего катализатора. Эти данные подтверждает показатель йодное число, изменившееся с 48,5 до 7,5. Вторым положительным фактором использования катализатора является увеличение октанового числа легкого дистиллята.

По итогам данного этапа работы можно сделать заключение, что сочетание процесса каталитического крекинга с процессом коксования улучшило качество продуктов. Установлено, что наиболее эффективным является алюмосиликатный цеолитсодержащий катализатор.

Четвертым этапом экспериментальной работы стало изучение параметров процесса коксования нефтешламов.

В качестве сырья использовался нефтешлам, представляющий собой пастообразную массу стойкой эмульсии воды в мазуте с механическими примесями. Данная проба была отобрана из второй секции 2-х секционного отстойника флотошлама цеха № 17 УВК и ОСВ ООО «ЛУКОЙЛ - Пермнефтеоргсинтез». Данное сырье использовалось в процессе в чистом виде без добавления жидкой или твердой фазы.

Процесс коксования нефтешламов проводили при различных температурных режимах 320 – 330 0С и 430 - 440 0С.

Материальные балансы процесса коксования нефтешлама приведены в таблице 5.

Таблица 5.

| Баланс процесса | Температурный режим процесса | |

| 320 - 330 0С | 430 - 440 0С | |

| % масс. | % масс. | |

| Сырье Нефтешлам | 100 | 100 |

| Продукты Газ Дистиллятная фракция в т. ч. углеводородная часть в т. ч. вода Кокс | 9,17 67,60 27,35 40,25 23,24 | 8,80 69,75 30,35 39,40 21,45 |

Полученный кокс подвергали прокаливанию при температуре 600 0С, для удаления из него остатка углеводородов и выделения золы. Зола представляла собой мелкодисперсное однородное по составу, сыпучее вещество рыжего цвета. Данный продукт был проанализирован на содержание металлов.

Образцы зольного остатка были исследованы на атомно-эмиссионном спектрометре с индуктивно связанной плазмой PLASMA 400 (фирмы Перкин-Элмер). Результаты эксперимента приведены в таблицу 6. Здесь же указаны требуемые нормы содержания тяжелых металлов и мышьяка, согласно ГОСТ Р 17.4.3.07 – 2001.

Таблица 6.

| Показатели | Наименование элемента | ||||||||||||

| Cu | Cd | Co | Pb | Cr | Zn | Ni | Mn | As | V | Ti | Fe | Al | |

| Зольный остаток, мг/кг сух. в-ва | 519 | 40 | 63 | 195 | 216 | 5523 | 126 | 3735 | 44 | 94 | 879 | 79070 | 26900 |

| Требования ГОСТ группа 1 мг/кг сух. в-ва | 750 | 15 | - | 250 | 500 | 1750 | 200 | - | 10 | - | - | - | - |

| Требования ГОСТ группа 2 мг/кг сух. в-ва | 1500 | 30 | - | 500 | 1000 | 3500 | 400 | - | 20 | - | - | - | - |

В четвертой главе проведен анализ полученных экспериментальных результатов.

Установлено, что при использовании различных типов отходов возможно получение одного ряда продуктов. На общий выход продуктов особое значение имеет изначальное качество сырья и соотношение твердой и жидкой фазы. Для обоснованного выбора соотношения фаз введено понятие эффективности процесса переработки.

Под эффективностью процесса переработки принимается такая доля продуктов переработки отходов, которая может быть целенаправленно использована для получения какого-либо нефтепродукта или выработки энергии. Неэффективными продуктами являются негорючие и кислые газы, входящие в состав газов коксования, вода, зола от коксового остатка. Все остальные продукты можно считать эффективными. Для расчета эффективности процесса используется следующая формула:

1 = Гг + Гн + Уг.Д. + В + Куг. + З.

Где : Гг – доля горючих газов; Гн – доля негорючих газов; Уг.Д – углеводородный дистиллят; В – вода; Куг – углеводородная, горючая часть кокса; З– зольный остаток.

Эффективность процесса переработки отходов равна:

Эффективность переработки = 1 - (Гн + В + З.)

Чем ближе полученный результат расчета эффективности переработки к 1, тем эффективнее процесс переработки, тем выгодней соотношение фаз.

Проведен расчет эффективности переработки отходов по полученным экспериментальным данным. Зольность кокса из опыта с чистым полугудроном равна 2 % масс. Зольность кокса из промышленных отходов равна 11 % масс., зольность кокса из нефтешлама 73 % масс. Выход негорючих газов в опытах с нефтешламом достигает 30 % масс. Данные расчетов усреднены и сведены в таблицу 7.

Таблица 7.

| № опыта | Сырье эксперимента | Эффективность переработки |

| 1 | Полугудрон без ТБО | 0,98 |

| 2 | Полугудрон + бумага | 0,77 |

| 3 | Полугудрон + резина (автопокрышки) | 0,90 |

| 4 | Полугудрон + пластик (бутылки) | 0,87 |

| 5 | Полугудрон + пластик (шприцы) | 0,92 |

| 6 | Полугудрон + органика (картофель) | 0,35 |

| 7 | Полугудрон +смесь ТБО | 0,52 |

| 8 | Фракция >200 0C из опыта №7 +смесьТБО | 0,47 |

| 9 | Пром. отходы + некондиция (без катализатора) | 0,85 |

| 10 | Пром. отходы + некондиция (катализатор – алюмосиликатный) | 0,84 |

| 11 | Пром. отходы + некондиция (катализатор - цеолитсодержащий) | 0,79 |

| 12 | Нефтешлам | 0,41 |

Наименьшая эффективность получена в эксперименте №6 (полугудрон + органика) его показатель 0,35, так как в этом опыте максимален выход СО, СО2 в газах и воды в дистилляте.

В опыте №12 (нефтешлам) также низкая эффективность переработки. Возможно, целесообразно с целью увеличения эффективности переработки нефтешламов добавлять определенное количество жидкой фазы – отработанного нефтепродукта.

Опыты № 7 и 8 также имеют низкую эффективность, ввиду присутствия в сырье пищевых отходов.

На основании проведенных анализов выходов продуктов коксования и их качества, сделаны заключения по параметрам технологии переработки нефтешламов, промышленных и бытовых отходов в нефтепродукты.

Сырье. В качестве сырья процесса возможно использование твердых бытовых и промышленных отходов, имеющих органический состав, весь ассортимент отработанных смазочных материалов, нефтешламовые отложения прудов-накопителей и всевозможных очистных сооружений воды от нефтепродуктов, грунты, содержащие проливы нефти и нефтепродуктов, шламы нефтяных и мазутных хранилищ.

Рекомендуется с целью увеличения выхода товарных продуктов и снижения образования кислых вод переработки осуществлять нормированный ввод сырья имеющего высокую удельную влажность – это пищевые и растительные отходы. Данное сырьё использовать только после предварительной его осушки.

Соотношение сырья процесса. В качестве сырья процесса коксования отходов должна быть использована смесь твердых отходов и отработанных нефтепродуктов. Нефтешламы и нефтесодержащие грунты можно использовать в чистом виде, без добавления твердой или жидкой фаз.

Соотношение твердой и жидкой фазы определяется для каждого вида сырья индивидуально. Основным фактором при выборе соотношения фаз в сырье коксования должен являться показатель эффективности процесса переработки.

Для снижения расхода тепла на единицу перерабатываемой продукции рекомендуется не превышать такое массовое соотношение твердой и жидкой фазы, при котором объемы этих фаз равны.

Интенсивность прогрева и температурный режим процесса коксования. Интенсивность прогрева сырья в реакторе для каждой сырьевой смеси должна определятся опытным путем. Выбирается такой режим прогрева сырья, при котором количество полученных газов минимально.

Максимальная температура коксования смеси отходов зависит от фракционного состава используемой жидкой фазы сырья. Чем легче используемая жидкая фаза, тем ниже температура коксования.

Каталитическое облагораживание продуктов коксования. При проведении процесса облагораживания продуктов коксования с применением катализатора, необходимо обеспечить его движение с целью вывода и проведения процесса регенерации.

Необходимо обеспечить контроль за количеством веществ, способных дезактивировать катализатор.

Продукты коксования и возможность их использования. Независимо от природы используемого сырья коксования продуктами коксования являются: кокс, вода, углеводородный дистиллят, газ.

Кокс используется в качестве твердого топлива.

Газ коксования используется в качестве топлива на собственные нужды.

Углеводородный дистиллят после фракционирования разделяется на легкий дистиллят (н.к.-200С), тяжелый дистиллят (200-305С) и остаток (>305С). Легкий дистиллят используется в качестве компонента товарных бензинов. Тяжелый дистиллят используется в качестве компонента дизельного топлива. Остаток используется в качестве сырья процесса получения битумов или в качестве рециркулята возвращается в процесс коксования.

Продуктами процесса получения битума являются: битум марок БН 90/10 и БН 70/30, углеводородный дистиллят и газ.

Углеводородный дистиллят процесса получения битумов фракционируется с выделением компонента товарного дизельного топлива и остатка, используемого как печное топливо.

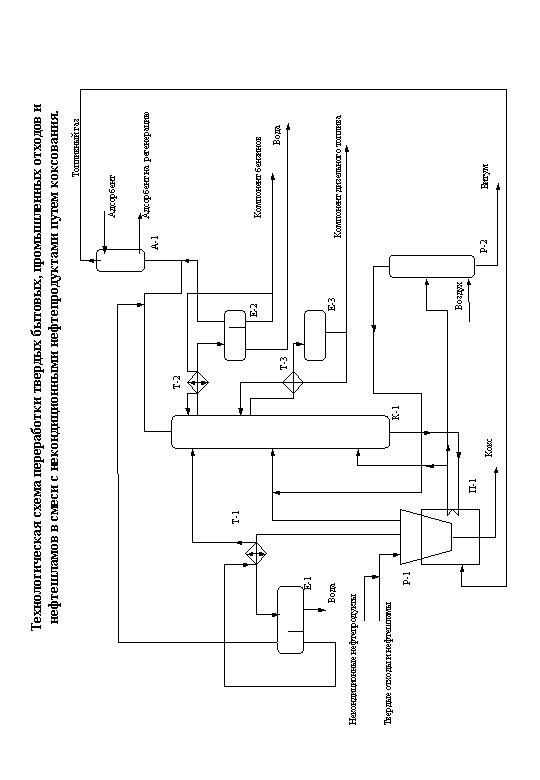

Предлагается следующая технологическая схема переработки отходов и нефтешламов (рисунок 3).

Сырье, состоящее из твердой и жидкой фаз пройдя предварительную подготовку поступает в реактор Р – 1. Под предварительной подготовкой твердой фазы подразумевается сортировка, измельчение и подогрев. Для жидкой фазы проводят обезвоживание и фильтрацию от механических примесей. После загрузки сырья начинается обогрев реактора.

Уходящие из реактора водяные пары конденсируются в теплообменнике Т-1 и принимаются в емкость Е-1, с перегородкой для отделения углеводородной части. Углеводородные пары поступают в колонну К-1 на фракционирование.

Сверху колонны отбираются газы коксования, которые после дополнительной очистки в абсорбере А-1 от кислых компонентов, поступают на сгорание в печь П-1, обогревающую реактор.

Первый боковой погон колонны К-1, после охлаждения в теплообменнике Т-2 поступает в емкость Е-2 с переливным устройством. Снизу емкости Е-2 выводятся следы воды. Углеводородная часть из Е-2, пройдя переливное устройство, делится на два потока. Основная часть выводится с установки для приготовления товарного бензина. Балансовое количество фракции предварительно подогревается в Т-2 и возвращается в колонну К-1 в качестве орошения.

Второй боковой погон из К-2, охладившись в теплообменники Т-3, поступает в приемочную емкость Е-3. Из Е-3 основной объем фракции выводится с целью приготовления товарного дизельного топлива. Балансовое количество фракции, нагревшись в теплообменнике Т-3, возвращается в колонну К-1.

Кубовый остаток колонны К-1 выводится через низ колонны и пройдя дополнительный подогрев в печи П-1, подается в качестве сырья в реактор Р-2 для проведения процесса получения битума. Балансовое количество кубового остатка после подогрева возвращается в колонну К-1 для поддержания температуры низа колонны.

Образующиеся в результате получения битума легкие продукты выводятся через верх реактора Р-2 и направляются в К-1 на фракционирование. Битум через низ Р-2 выводится с целью реализации.

В производстве по переработке отходов основной технологией является технология коксования. Наряду с ней имеется возможность использования процессов каталитического крекинга и гидроочистки.

Целесообразно размещать производство по переработки отходов и нефтешламов на площадке действующих нефтеперерабатывающих, нефтехимических и коксохимических производств. Такое сочетание позволит не создавать очистных сооружений для сброса вод и обеспечить переработку собственных отходов производства.

Производительность предлагаемого перерабатывающего производства равна 60 т/сутки или 20 тыс. т/год по твердым отходам и нефтешламам, энергоемкость производства 200 кВт/час., количество рабочего персонала 46 человек, капитальные затраты 30 млн. рублей. Расчетный срок окупаемости проекта при средней стоимости 1 кг отходов 1 рубль - 2 года.

Общие выводы.

- Анализ существующих методов переработки отходов указывает на их основные существенные недостатки: низкая экологичность, сложность технического решения, высокие энергетические затраты, отсутствие конечных товарных продуктов, дороговизна процесса.

- Разработан новый метод по переработке отходов, заключающийся в совместном коксовании смеси твердых отходов органического происхождения и жидких тяжелых некондиционных нефтепродуктов. Предлагаемый метод позволяет перерабатывать отходы в газообразное, твердое топливо и сырье для получения товарных нефтепродуктов.

- Разработана конструкция реактора коксования органических бытовых и промышленных отходов.

- Показано, что тяжелая фракция продуктов коксования является хорошим сырьем для получения высокоплавких битумов БН 70/30 и БН 90/10.

- Установлено, что сочетание процесса коксования с процессом каталитического крекинга значительно повышает качество получаемых продуктов. Наиболее эффективным из рассмотренных катализаторов каталитического коксования является алюмосиликатный цеолитсодержащий катализатор, позволивший увеличить октановое число на 5 пунктов, снизить содержание непредельных углеводородов в 3 раза, и увеличить содержание ароматических углеводородов в 2 раза, увеличить дизельный индекс на 13 единиц.

- На основании проведенных исследований разработана технологическая схема блока коксования нефтешламов, промышленных и бытовых отходов в смеси с некондиционными нефтепродуктами. Разработан бизнес-план производства по переработке отходов мощностью 20 тыс. тонн/год.

Список публикаций по теме диссертации.

- Магарил Р. З. Трушкова Л. В. Пауков А. Н. Возможность получения товарных нефтепродуктов из промышленных и бытовых отходов.// Нефть и газ Западной Сибири: Тезисы доклада международной научно-технической конференции - Тюмень. 2000. – С. 118

- Трушкова Л. В. Пауков А. Н. Новый способ переработки отходов с целью получения нефтепродуктов. // Проблемы строительства инженерного обеспечения и экологии городов: Тезисы доклада 3 международной научно-практической конференции. - Пенза, 2001. – С. 248-249.

- Заявка 2001130845 РФ, МПК 7 C10B55/00, B09B3/00. Способ переработки твердых бытовых отходов / ГОУВПО ТюмГНГУ; Магарил Р.З. Трушкова Л. В. Пауков А. Н. – Заявлено 13.11.2001. Положительное решение от 09. 04. 2003.

- Трушкова Л. В. Пауков А. Н. Каталитическое коксование отходов.// Нефть и газ Западной Сибири: Тезисы доклада международной научно-технической конференции. - Тюмень, 2002. - С. 222-223.

- Заявка 2002135250 РФ, МПК 7 C10G1/00, C10B49/14. Способ переработки твердых бытовых отходов / ГОУВПО ТюмГНГУ; Магарил Р.З. Трушкова Л. В. Пауков А. Н. – Заявлено 24.12.2002. Положительное решение от 17. 10. 2003.

- Трушкова Л. В. Пауков А. Н. Комплексный подход к переработки отходов различного ассортимента для получения компонентов товарных нефтепродуктов. // Оптимизация обращения с отходами производства и потребления: Тезисы доклада 3-й Всероссийской научно-практической конференции. - Ярославль, 2003. - С. 48-50.

- Заявка 2003100589 РФ, МПК C10B55/00. Реактор замеденного коксования / ГОУВПО ТюмГНГУ; Магарил Р.З. Трушкова Л. В. Пауков А. Н. – Заявлено 08.01.2003. Положительное решение от 12. 08. 2003.

- Пауков А. Н. Трушкова Л. В. Разработка технологии переработки нефтешламов.// Нефть и газ Западной Сибири: Тезисы доклада международной научно-технической конференции. - Тюмень. 2003. - С. 206-208.

- Пауков А. Н. Трушкова Л. В. Технология переработки нефтешламов, промышленных и бытовых отходов в нефтепродукты. // Процессы и технологии переработки отходов и вторичного сырья. Полигоны по захоронению отходов: Тезисы доклада 2 Всероссийской научно-технической конференции. - Саратов, 2003. - С. 73-76.

- Магарил Р. З. Трушкова Л. В. Пауков А. Н. Возможность получения товарных нефтепродуктов из промышленных и бытовых отходов// Известия вузов. Нефть и газ. 2003. - № 6. – С.92-98.