Создание электропроводящих резин с техническими углеродами серии ум, обладающими специфическими морфологическими характеристиками

На правах рукописи

Ковалева Людмила Александровна

СОЗДАНИЕ ЭЛЕКТРОПРОВОДЯЩИХ РЕЗИН

С ТЕХНИЧЕСКИМИ УГЛЕРОДАМИ СЕРИИ УМ, ОБЛАДАЮЩИМИ СПЕЦИФИЧЕСКИМИ

МОРФОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ

05.17.06 – Технология и переработка полимеров и композитов

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Москва 2012

Работа выполнена в Московском государственном университете тонких химических технологий им. М.В. Ломоносова на кафедре Химии и технологии переработки эластомеров им. Ф.Ф. Кошелева.

| Научный руководитель | кандидат технических наук, доцент |

| Овсянников Николай Яковлевич | |

| Официальные оппоненты | доктор технических наук, профессор, зав. каф. химической технологии переработки полимерных материалов и органических веществ МГОУ им. В.С. Черномырдина Шевердяев Олег Николаевич |

| доктор технических наук, профессор, советник генерального директора по научным вопросам ООО «НИИЭМИ» Морозов Юрий Львович | |

| Ведущая организация | ОАО «Научно-исследовательский институт резиновой промышленности» |

Защита состоится 26 декабря 2012г. в 12 часов на заседании Диссертационного Совета Д 212.120.07 при ФГБОУ ВПО «Московский государственный университет тонких химических технологий им. М.В. Ломоносова» по адресу: 119831, Москва, ул. Малая Пироговская, д. 1.

Отзывы на автореферат, заверенные печатью, направлять по адресу: 119571, Москва, проспект Вернадского, д. 86, МИТХТ им. М.В. Ломоносова ученому секретарю Диссертационного Совета.

С диссертацией можно ознакомиться в библиотеке МИТХТ им. М.В. Ломоносова по адресу: Москва, проспект Вернадского, д. 86.

Автореферат размещен на официальном сайте МИТХТ им. М.В. Ломоносова: http://www.mitht.ru

Автореферат разослан «23» ноября 2012г.

Ученый секретарь

Диссертационного Совета

Д 212.120.07, доктор физико-

математических наук, профессор Шевелев В.В.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Создание электропроводящих эластомерных материалов является одним из традиционных направлений кафедры ХТПЭ. В настоящее время такого рода материалы широко востребованы во многих отраслях промышленности. Они используются для производства транспортерных лент, рукавов, клиновых ремней, высоковольтных и шахтных кабелей, различных датчиков, элементов катодной защиты трубопроводов и многих других изделий.

Для создания электропроводящих эластомерных материалов до 80-х годов прошлого века использовали дорогостоящий ацетиленовый технический углерод, который впоследствии был заменен на более доступный печной технический углерод П367Э и П267Э. Отличительной особенностью строения ацетиленового технического углерода и упомянутых марок печного технического углерода являлась их высокая структурность.

В настоящее время из-за высокой стоимости исходного сырья производство технического углерода П367Э и П267Э прекращено. Для отечественной промышленности производства электропроводящих резиновых изделий и технического углерода возникла проблема замены технического углерода П367Э и П267Э на более доступные наполнители, так как потребность в электропроводящих резинах и изделиях не только не уменьшается, но, наоборот, постоянно возрастает.

В связи с этим, предприятие ЗАО «ХимПласт» (г. Омск) освоило выпуск в промышленных масштабах технических углеродов новой серии УМ (марки УМ66, УМ76, УМ85) по техническим условиям №38 10001-94 и №38 10002-02 c изменениями № 1, 2, 3 из дешевого и доступного высокоароматизированного сырья.

Предварительные испытания технических углеродов серии УМ показали, что они могут быть использованы для изготовления электропроводящих резин и изделий. В связи с этим, необходимо было провести обстоятельное исследование морфологических особенностей данной серии технических углеродов и их влияния на комплекс электрических, технологических и физико-механических свойств резиновых смесей и резин. Безусловно, поставленная задача является весьма актуальной.

Цель работы. Целью работы является создание электропроводящих резин и изделий с техническими углеродами новой серии УМ, исследование морфологических характеристик технических углеродов этой серии, определение их влияния на технологические, физико-механические и электрические свойства эластомерных материалов и изделий, разработка способов снижения удельного объемного электросопротивления резин.

Научная новизна работы. Исследованы морфологические характеристики технических углеродов новой серии УМ (УМ66, УМ76, УМ85), такие как размер кристаллитов, дисперсность, удельная адсорбционная поверхность, структурность, параметры пористого пространства агрегатов и др. Показано, что технические углероды серии УМ способны обеспечить высокую электропроводность резин при меньшем их содержании по сравнению с ранее применяемыми для этих целей наполнителями.

В модельных дисперсиях технических углеродов серии УМ изучены процессы структурообразования и установлено, что в области содержания наполнителей от 20 до 30 масс.ч. значения предельного напряжения сдвига для них совпадают со значениями этого показателя для технического углерода П367Э.

Впервые предложена модель наполненного эластомера для расчета суммарного числа контактов между первичными агрегатами технического углерода. Модель учитывает содержание технического углерода в эластомерной композиции, его дисперсность и структурность и позволяет прогнозировать электрические характеристики резин.

Предложен способ повышения электропроводности резин путем введения комбинации технического углерода УМ76 в количестве 20 или 30 масс.ч. с низкодисперсным техническим углеродом П803 при его содержании от 20 до

60 масс.ч.

Показано, что существенное влияние на уровень электропроводности резин оказывает порядок введения комбинированного наполнителя, который должен предусматривать вначале введение низкодисперсного технического углерода П803, а затем – электропроводного технического углерода УМ76.

Впервые предложен способ комбинированного физического воздействия на сформированную в электропроводящих резинах углерод-эластомерную структуру, который позволяет снизить значение v в 2 20 раз. Данное воздействие заключается в набухании резин в растворителях, затем их удалении и последующем термостатировании резин при 100 120оС в течение 1 часа.

Практическая значимость. Изучены новые марки технических углеродов серии УМ, резиновые смеси и вулканизаты с которыми обладают рядом ценных свойств: повышенной стойкостью к подвулканизации, высокими прочностными характеристиками и высокой электрической проводимостью. Полученные результаты работы позволяют рекомендовать технический углерод УМ76 для создания электропроводящих эластомерных материалов и изделий.

Совместно с ООО «НТЦ «РЕАТЭН»» разработаны технические условия №2512-009-28943826-2012 «Смесь резиновая электропроводящая Э-1», содержащая в качестве электропроводного наполнителя технический углерод УМ76. Из данной смеси свулканизованы пластины 4004001 мм и 4004002 мм в количестве 15 шт. каждого типа, которые используются в измерительном оборудовании для определения точности приземления парашютистов.

Личный вклад автора. Все результаты, представленные в работе, получены автором лично, либо в соавторстве при его непосредственном участии в постановке и проведении экспериментов, а также анализе и трактовке полученного экспериментального материала, формулировании положений и выводов работы.

Апробация работы. Основные результаты работы в виде стендовых и устных докладов были представлены на следующих конференциях: X Ежегодная молодежная конференция ИБХФ РАН-ВУЗЫ «Биохимическая физика» (Москва, 08 – 10 ноября 2010), XIV Международная научно-техническая конференция «Наукоемкие химические технологии-2012» (Тула, 21 – 25 мая 2012), XVIII Международная научно-практическая конференция «Резиновая промышленность. Сырье. Материалы. Технологии» (Москва, ООО «НТЦ «НИИШП»» 21 – 25 мая 2012), VIII Международная конференция «Инновационные нефтехимические технологии-2012» (Нижнекамск, 9 12 октября 2012).

Защищаемые положения.

- Исследование морфологических характеристик новых марок технического углерода серии УМ и их влияния на комплекс свойств резиновых смесей и резин.

- Создание эластомерных материалов с высокой электропроводностью за счет рецептурно-технологических факторов и факторов дополнительного физического воздействия на сформированную структуру эластомерного материала.

- Возможность использования технического углерода УМ76 для создания электропроводящих эластомерных материалов вместо печного технического углерода П367Э, производство которого в настоящее время прекращено.

Публикации. По материалам диссертации опубликовано 7 печатных работ, в том числе 2 статьи в рецензируемых журналах и 5 публикаций тезисов в трудах научных конференций, получено решение о выдаче патента на изобретение по заявке 2011142440/05 (063558) от 20.10.2011г. «Способ создания электропроводящей эластомерной композиции» (письмо от 27.08.2012г.).

Структура и объем работы. Диссертация изложена на 120 страницах, содержит 44 рисунка и 19 таблиц. Работа состоит из введения, литературного обзора, объектов и методов исследования, экспериментальной части, заключения (выводов), списка использованных источников, включающего 85 наименований, и 2 приложений.

Работа выполнена при финансовой поддержке и в рамках ФЦП «Научные

и научно-педагогические кадры инновационной России» на 2009-2013 гг. (государственный контракт №14.740.11.0417, соглашение № 14.B37.21.0291).

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы диссертации, сформулирована цель работы, научная новизна и практическая значимость.

1 ЛИТЕРАТУРНО-РЕФЕРАТИВНЫЙ ОБЗОР

В литературно-реферативном обзоре приводится анализ литературы, посвященной роли технического углерода при создании электропроводящих резин. Рассмотрено строение и основные морфологические характеристики технического углерода, его взаимодействие с эластомерами и структура получаемых композитов. Рассмотрены механизмы электропроводности наполненных эластомеров и влияние на них рецептурных, технологических и эксплуатационных факторов. Сделаны выводы и сформулированы основные направления исследований.

2 ОБЪЕКТЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

2.1 Объекты исследования

Объектами исследования являлись различные электропроводные марки технического углерода УМ66 (ТУ 38 10001-94), УМ76 (ТУ 38 10002-02 c изменениями № 1, 2, 3), УМ85, П367Э, печные марки П234, П514, П803, графиты ГСМ-1 и ГК, а также резиновые смеси и резины, содержащие указанные наполнители в различных количествах или соотношениях.

2.2 Методы исследования

Исследование рентгеноструктурных характеристик технических углеродов проводили на порошковом дифрактометре BrukerD8 Advance.

Для определения удельной поверхности технических углеродов использовали анализатор удельной поверхности Quantachrome NOVA 4200e.

Информацию о параметрах пористого пространства в агрегатах технических углеродов получали с помощью метода Комплексного анализа саж (КомпАС).

Исследование процессов структурообразования технических углеродов в модельных дисперсиях осуществляли на коническом пластометре Ребиндера.

Для оценки электрических характеристик электропроводящих резин (v< 104 Ом.м) в работе определяли значение их удельного объёмного электросопротивления потенциометрическим методом (МД 38. 105-106-86).

Качественный анализ органических растворителей проводили методом НПВО с помощью ИК-спектрометра Фурье Spectrum 100.

Свойства резиновых смесей и резин определяли по стандартным методикам: пластичность резиновых смесей по ГОСТ 415-75, вязкостные характеристики и способность к преждевременной вулканизации резиновых смесей на сдвиговом вискозиметре Муни при 120оС по ГОСТ 10722-76, вулканизационные характеристики на реометре Монсанто по ГОСТ 12535-84, упруго-прочностные свойства резин при растяжении по ГОСТ 270-75, сопротивление раздиру по ГОСТ 262-93.

3 ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

3.1 Исследование морфологических характеристик

технических углеродов серии УМ

3.1.1 Рентгеноструктурный анализ технических углеродов серии УМ

Определение рентгеноструктурных характеристик углеродных материалов проведено на порошковом дифрактометре BrukerD8 Advance. В результате были получены рентгенограммы технических углеродов серии УМ и, для сравнения, известных углеграфитовых наполнителей.

Исходя из рентгенограмм, определены основные параметры строения кристаллитов исследованных углеграфитовых наполнителей: d002 –межплоскостное расстояние, La – размер кристаллита в направлении вдоль графеновых слоев,

Lc – размер кристаллита в направлении, перпендикулярном к слоям, значения которых представлены в таблице 1.

Таблица 1 – Результаты рентгеноструктурного анализа кристаллитов углеграфитовых наполнителей

| Тип наполнителя | d002, | Lc, нм | La, нм |

| УМ66 | 3,53 | 1,6 | 0,7 |

| УМ76 | 3,63 | 1,4 | 1,2 |

| УМ85 | 3,59 | 1,6 | 1,1 |

| П367Э | 3,55 | 2,1 | 1,1 |

| П234 | 3,65 | 1,3 | 0,9 |

| П803 | 3,52 | 2,1 | 0,5 |

| P1250 | 3,5 | 3,9 | отсутствие пика |

| ГК | 3,353 | 112,4 | 258 |

| ГСМ-1 | 3,354 | 375 | отсутствие пика |

Как видно из таблицы 1, межплоскостные расстояния в кристаллитах исследованных марок технического углерода незначительно различаются между собой и заметно превышают значения этого показателя для графитов ГК и ГСМ-1. Размер кристаллитов в направлении, перпендикулярном слоям, т.е. их толщина, определяется количеством графеновых слоев, входящих в состав кристаллита. Для всех марок технического углерода серии УМ и печного технического углерода П234 значения показателя Lc практически не различаются, и они меньше, чем для технических углеродов П367Э и П803. Из всех исследованных марок технического углерода наиболее крупные кристаллиты имеет ацетиленовый технический углерод Р1250. Однако и он на несколько порядков уступает по размерам кристаллитов графитам марок ГК и ГСМ-1.

Различия, выявленные в размерах кристаллитов, вероятно можно связать с оборудованием и параметрами технологического процесса получения углеграфитовых наполнителей.

3.1.2 Исследование физико-химических характеристик различных марок технического углерода

Размер кристаллитов и их количество в частице определяют строение и основные морфологические характеристики первичных агрегатов технических углеродов. В таблице 2 представлены физико-химические характеристики исследованных марок технического углерода.

Поскольку в литературных источниках отсутствуют сведения об удельной адсорбционной поверхности технических углеродов новой серии УМ, для определения значения этого показателя для них, а также, для проверки, других марок технического углерода, был использован современный анализатор удельной адсорбционной поверхности Quantachrome NOVA 4200e, в основе работы которого лежит метод БЭТ.

Как видно из таблицы 2, отличительными особенностями технических углеродов серии УМ являются: высокая дисперсность, которая увеличивается в ряду УМ66–УМ76–УМ85; среднее значение структурности; некоторое возрастание структурности с увеличением номера наполнителя; высокое значение удельной адсорбционной поверхности по БЭТ, которое внутри серии УМ увеличивается от 198,6 м2/г для марки УМ66 до 339,3 м2/г для марки УМ85.

Таблица 2 – Физико-химические характеристики исследованных марок технического углерода

| Марка технического углерода | Средний диаметр частиц, нм | Удельная поверхность, м2/г | Иодное число, мг/г | Абсорбция ДБФ, см3/100г | рН водной суспензии, не менее | |

| БЭТ | ЦТАБ | |||||

| УМ66 | 29 | 198,6 | 150-175 | 210-250 | 90 - 110 | 6,5 |

| УМ76 | 24,7 | 270 | 160-190 | 290-350 | 95 - 115 | 5,5 |

| УМ85 | 23 | 339,3 | 190-230 | 380-440 | 100 - 115 | 5,0 |

| П367Э | 39,2 | 168 | 95 - 115 | 158 | 153 | 6 - 8 |

| П234 | 35,1 | 103 | 95 - 100 | 113 | 97 - 105 | 7 - 9 |

| П514 | 74,1 | 40,8 | 50 - 57 | – | 97 - 105 | 6 - 8 |

| П803 | 245,1 | 15,6 | 13 - 19 | 14 | 75 - 90 | 7,5-9,5 |

Следует также отметить обнаруженное нами существенное отличие удельной адсорбционной поверхности, определенной по БЭТ, и по адсорбции ЦТАБ, не характерное для печных марок общего назначения. Такое различие значений удельной адсорбционной поверхности связано с образованием пор и дефектов на поверхности частиц технических углеродов при их специальной обработке в процессе получения. Это, в свою очередь, уменьшает массу первичных агрегатов, заметно увеличивая их количество в единице массы.

3.1.3 Исследование технических углеродов серии УМ

методом Комплексного анализа саж (КомпАС)

Изучение строения первичных агрегатов технических углеродов серии УМ было проведено с использованием метода КомпАС, который рассматривает агрегат технического углерода как пористое тело с характерным для пористых материалов набором показателей: объём агрегата, объём пор агрегата и образующих его частиц, диаметр пор, число касаний частиц технического углерода в агрегате и др. Параметры пористой структуры исследованных марок технического углерода представлены в таблице 3.

Как видно из таблицы 3, в ряду УМ66–УМ76–УМ85 увеличивается удельная адсорбционная и внешняя поверхности, происходит небольшое увеличение объема пустот в первичном агрегате, о чем свидетельствует рост значений Sк, уменьшается количество касаний частицы с соседними частицами в первичном агрегате, т.е. уменьшается плотность упаковки частиц, незначительно уменьшается размер входного отверстия в пору и ее диаметр.

Таблица 3 – Параметры пористой структуры исследованных марок технического углерода

| Марка технического углерода | Аа | Ав | Sк | п | d | Dп |

| м2/г | нм | |||||

| УМ66 | 200 | 115 | 1,4 | 4,68 | 21,6 | 40,6 |

| УМ76 | 280 | 135 | 1,6 | 4,40 | 20,6 | 39,5 |

| УМ85 | 350 | 145 | 1,7 | 4,28 | 20,2 | 39,1 |

| П234 | 103 | 98 | 1,9 | 4,08 | 33,8 | 66,7 |

| П367Э | 154 | 81 | 3,0 | 3,46 | 53,7 | 117,6 |

| П514 | 45 | 45 | 2,1 | 3,92 | 77,2 | 155,6 |

| П803 | 14,4 | 13,6 | 2,0 | 4,0 | 245,1 | 490,2 |

где Аа – удельная адсорбционная поверхность, м2/г; Ав – удельная внешняя поверхность, м2/г; Sк – конечная степень заполнения пористого пространства агрегата технического углерода пироуглеродом; п – число касаний каждой частицы с соседними частицами; d – диаметр входного отверстия в пору, нм; Dп – диаметр поры, нм.

Технические углероды серии УМ превосходит технический углерод П367Э по значениям удельной адсорбционной Аа и внешней Ав поверхностей, имеют первичные агрегаты с более плотной упаковкой частиц. Увеличение количества касаний между частицами по сравнению с П367Э уменьшает развитость агрегатов технических углеродов серии УМ, при этом диаметр пор агрегатов значительно меньше по сравнению с порами технического углерода П367Э.

3.1.4 Изучение процессов структурообразования в модельных дисперсиях различных марок технического углерода

Для изучения влияния морфологических характеристик на способность наполнителей к образованию развитой структуры в эластомерной матрице, что чрезвычайно важно для электропроводящих резин, были исследованы модельные дисперсии технических углеродов в дибутилфталате на коническом пластометре Ребиндера. Полученные зависимости напряжения сдвига в модельных дисперсиях от содержания технических углеродов различных марок представлены на рисунке 1.

Содержание технического углерода, при котором происходит формирование развитой пространственной структуры, зависит от морфологических характеристик наполнителя, в первую очередь, от его адсорбционной поверхности и структурности. Кривые, полученные для высокодисперсных марок УМ66, УМ76, УМ85 и высокоструктурной марки П367Э, располагаются в области более низких значений содержания технических углеродов, чем для марок П234, П514 и П803. При одинаковом наполнении дисперсий значения предельного напряжения сдвига для марок технического углерода серии УМ несколько отличаются друг от друга. Рост дисперсности, удельной адсорбционной поверхности и структурности в ряду УМ66–УМ76–УМ85 сопровождается увеличением напряжения сдвига. Однако следует отметить, что напряжения сдвига для технических углеродов УМ66, УМ76 и П367Э практически совпадают, несмотря на существенные различия их морфологических характеристик. На этом основании нами сделан вывод о том, что влияние на величину предельного напряжения сдвига высокой дисперсности технических углеродов серии УМ равнозначно влиянию высокой структурности технического углерода П367Э.

Рисунок 1 – Зависимости предельного напряжения сдвига в модельных дисперсиях

от содержания технического углерода различных марок

Таким образом, анализ и сопоставление данных по комплексу морфологических характеристик показал, что марки технического углерода серии УМ значительно отличаются не только между собой, но и от технического углерода П367Э. Технические углероды серии УМ значительно превосходят технический углерод П367Э по показателю дисперсности, удельной адсорбционной поверхности, но имеют более низкую структурность, а также кислую реакцию водной дисперсии. Можно предположить, что комплекс свойств резиновых смесей и резин, содержащих разные по морфологическим характеристикам наполнители, будет заметно различаться.

3.2 Исследование влияния морфологических характеристик технических углеродов серии УМ на технологические и физико-механические свойства резиновых смесей и резин

Для изучения влияния специфических особенностей технических углеродов серии УМ на вязкостные и вулканизационные характеристики резиновых смесей были изготовлены и исследованы резиновые смеси на основе каучуков СКН-18СМ, БНКС-18АМНТ, СКН-40КНТ, СКМС-30АРКМ-15 и СКЭПТ ЭНБ.

На рисунке 2 на примере резиновых смесей на основе СКМС-30АРКМ-15 и СКН-18СМ представлены зависимости минимальной вязкости резиновых смесей по Муни (при 120оС) от содержания технических углеродов, а в таблице 4 – вулканизационные характеристики резиновых смесей (реометр Монсанто при 151оС).

|  |

| СКМС-30АРКМ-15 | СКН-18СМ |

Рисунок 2 – Зависимости минимальной вязкости по Муни резиновых смесей

на основе СКМС-30АРКМ-15 и СКН-18СМ от содержания технического углерода:

1 – П367Э; 2 – УМ66; 3 – УМ76; 4 – УМ85

Таблица 4 – Вулканизационные характеристики резиновых смесей, содержащих 40 масс.ч технического углерода

| Пока-затели | СКМС-30АРКМ-15 | СКН-18СМ | ||||||

| П367Э | УМ66 | УМ76 | УМ85 | П367Э | УМ66 | УМ76 | УМ85 | |

| s, мин | 4,5 | 6 | 5 | 7 | 6 | 6,7 | 7,5 | 8,5 |

| опт, мин | 14,5 | 18 | 21 | 37,5 | 24 | 32 | 39 | 42 |

| V, мин-1 | 10 | 8,3 | 6,3 | 3,3 | 5,5 | 3,9 | 3,2 | 2,9 |

где s – время подвулканизации, мин; опт – оптимальное время вулканизации, мин; V – скорость вулканизации, мин-1.

Как видно, с ростом содержания наполнителя в резиновых смесях их вязкость растет. Рост удельной адсорбционной поверхности наполнителя в ряду УМ66-УМ76-УМ85 приводит к увеличению вязкости.

Композиции, содержащие технические углероды УМ76 и УМ85, имеют более высокие значения минимальной вязкости по сравнению с равнонаполненными композициями, содержащими технический углерод П367Э. Тип эластомерного связующего практически не оказывает влияния на величину вязкостных свойств резиновых смесей, наполненных техническими углеродами серии УМ.

На вулканизационные характеристики резиновых смесей оказывает существенное влияние величина удельной адсорбционной поверхности технических углеродов и значение рН его водной суспензии. По способности замедлять процесс вулканизации марки технического углерода серии УМ можно расположить в следующей последовательности: УМ66–УМ76–УМ85. Именно в такой последовательности растет поверхность наполнителей, которая может адсорбировать компоненты вулканизующей группы, и их кислотность, замедляющие процесс вулканизации. По сравнению с равнонаполненными композициями с техническим углеродом П367Э резиновые смеси, содержащие наполнители серии УМ, имеют увеличенное время подвулканизации и небольшую скорость вулканизации, что приводит к заметному росту оптимального времени вулканизации.

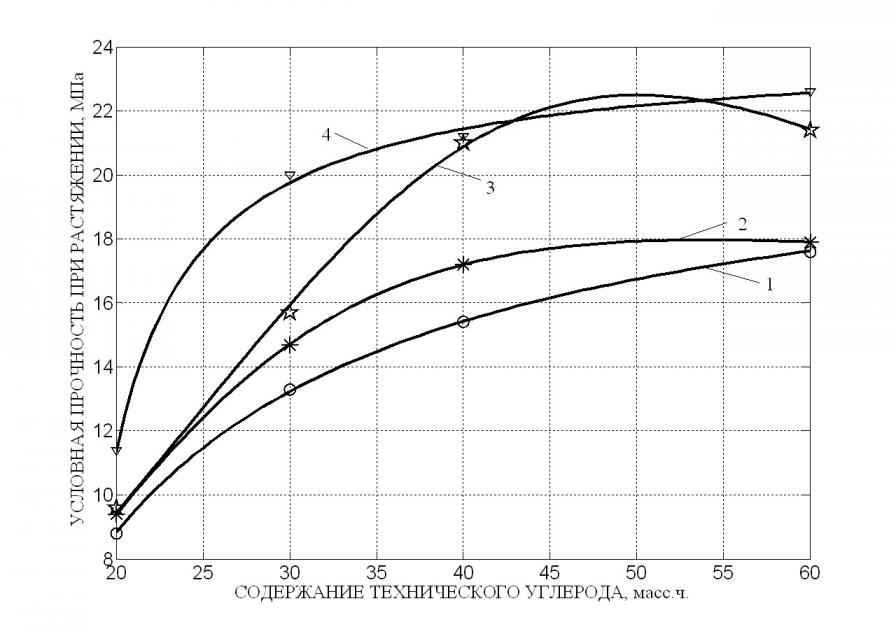

Упруго-прочностные характеристики резин в зависимости от содержания технического углерода приведены на рисунке 3.

|  |

|  |

| СКМС-30АРКМ-15 | СКН-18СМ |

Рисунок 3 – Зависимости физико-механических свойств резин от содержания технического углерода различных марок: 1 – П367Э; 2 - УМ66; 3 – УМ76; 4 – УМ85

Как видно, изменение основных характеристик резин (условной прочности и напряжения при удлинении 300%) определяется содержанием технического углерода, его морфологическими характеристиками, типом эластомерного связующего.

Рост содержания всех исследованных марок технического углерода приводит к росту напряжений при заданном удлинении, а показатель условной прочности изменяется по кривой с максимумом.

Характерно, что для резин, содержащих технические углероды серии УМ, значения напряжений при заданном удлинении близки и практически не зависят от величины их удельной адсорбционной поверхности. Следует отметить, что резины на основе неполярного СКМС-30АРКМ-15 обладают более низкими значениями напряжений при заданном удлинении, чем равнонаполненные композиции на основе СКН-18СМ. Резины на основе СКМС-30АРКМ-15, содержащие технический углерод П367Э, превосходят по показателю напряжений при заданном удлинении резины с техническими углеродами серии УМ, а для резин на основе СКН-18СМ эти показатели близки.

Использование в качестве наполнителя технических углеродов серии УМ позволяет получать резины с высоким показателем прочности (более 20 МПа). Рост адсорбционной поверхности технических углеродов серии УМ приводит к увеличению показателя условной прочности при растяжении, причем уровень показателя прочности резин на основе СКМС-30АРКМ-15 заметно выше, чем у резин на основе каучука СКН-18СМ. По показателю прочности резины, наполненные техническими углеродами серии УМ, заметно (на 4-5 МПа) превосходят равнонаполненные композиции, содержащие технический углерод П367Э. На кривых изменения показателя условной прочности резин от содержания технического углерода для СКМС-30АРКМ-15 явно прослеживается экстремум, соответствующий оптимальному наполнению композиций, которое лежит в интервале 40-50 масс.ч. и практически не зависит от величины удельной адсорбционной поверхности наполнителей.

Таким образом, введение в каучук технических углеродов серии УМ увеличило вязкость резиновых смесей, но позволило получить резины с большей условной прочностью при растяжении по сравнению с равно-наполненными композициями, содержащими технический углерод П367Э.

3.3 Исследование влияния морфологических характеристик технических углеродов серии УМ на электрические свойства резин

Важнейшей характеристикой электропроводящих резин является показатель их удельного объёмного электрического сопротивления (v).

На рисунке 4 приведены значения v резин на основе каучуков общего и специального назначения с различным содержанием исследованных марок технического углерода.

Как видно из рисунка 4, показатель v зависит от марки и содержания наполнителя, а также от типа эластомерного связующего.

Так, резины на основе каучуков СКН-40КНТ, СКМС-30АРКМ-15 и СКЭПТ ЭНБ проводят электрический ток при введении в них уже 20 масс.ч. технических углеродов серии УМ, а технический углерод П367Э, вводимый в таком количестве, обеспечивает получение электропроводящих резин только на основе СКН-40КНТ. В композиции на основе остальных рассмотренных эластомеров для формирования токопроводящей структуры необходимо ввести более 20 масс.ч. любого из рассматриваемых наполнителей.

|  |

| 20 масс.ч. | 30 масс.ч. |

|  |

| 40 масс.ч. | 60 масс.ч. |

Рисунок 4 – Значения v резин с различным содержанием технического углерода: 1 – П367Э; 2 – УМ66; 3 – УМ76; 4 – УМ85; а – СКН-18СМ; б – СКН-40КТН; в – СКМС-30АРКМ-15;

г – СКЭПТ ЭНБ

Следует отметить, что использование высокодисперсных технических углеродов серии УМ при их содержании до 40 масс.ч. позволило получить резины с более низкими значениями v, т.е. с более высокой электропроводностью, чем в случае высокоструктурного технического углерода П367Э. При увеличении содержания наполнителей свыше 40 масс.ч. v равнонаполненных резин с техническими углеродами серии УМ и П367Э различается незначительно.

Анализируя комплекс технологических, физико-механических и электрических характеристик резиновых смесей и резин, наполненных техническими углеродами серии УМ, можно сделать вывод, что наиболее перспективным наполнителем для создания электропроводящих резин является технический углерод УМ76.

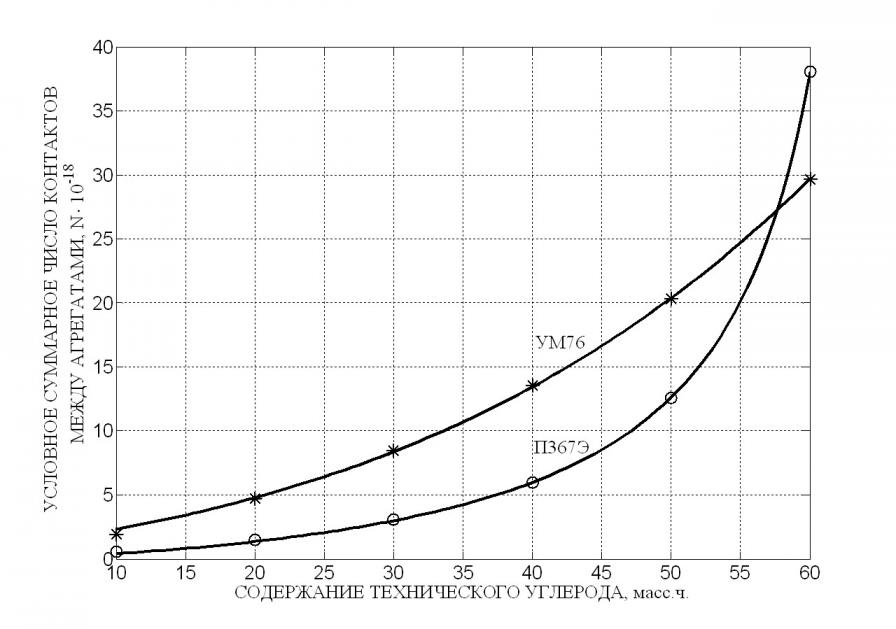

3.4 Расчет условного суммарного числа контактов между агрегатами технического углерода и прогнозирование электрических характеристик резин

Как видно из проведенных исследований две марки наполнителя – высокодисперсный УМ76 и высокоструктурный П367Э – позволяют получать электропроводящие резины с высоким уровнем электропроводности. Нами установлено, что более высокая электропроводность резин имеет место при использовании высокодисперсного технического углерода марки УМ76.

Для объяснения этого факта было рассчитано условное суммарное число контактов между первичными агрегатами технического углерода в модельной системе с использованием данных, полученных с помощью метода КомпАС. Данный показатель позволил объединить содержание технического углерода в резиновой смеси, его дисперсность и структурность.

Для расчета условного суммарного числа контактов между первичными агрегатами в эластомерной матрице рассматривалась модель со следующими допущениями: все частицы и первичные агрегаты технического углерода имеют сферическую форму и состоят из одинакового числа частиц с характерным для каждой марки одинаковым диаметром. Условное суммарное число контактов между первичными агрегатами рассчитывали по формуле (1):

N = Nуд.M.n (1)

где Nуд – удельное число агрегатов технического углерода в единице массы; М – масса навески технического углерода, масс.ч.; n – число контактов агрегата технического углерода с соседними агрегатами.

В результате проведенного расчета для технических углеродов УМ76 и П367Э определено, что при равном наполнении (до 50 масс.ч.) технический углерод УМ76, обладающий высокой дисперсностью, обеспечивает в 1,5 – 2 раза большее условное суммарное число контактов между агрегатами, чем высокоструктурный технический углерод П367Э, что и оказывает влияние на v резин (рисунок 5), позволяя получать более электропроводящие резины.

Рисунок 5 – Зависимости условного суммарного числа контактов между агрегатами технического углерода от его содержания в эластомерной композиции

При дальнейшем увеличении содержания электропроводных марок технического углерода формируется структура с избыточным содержанием наполнителя, для которой характерно незначительное различие в количестве контактов между агрегатами, что графически отражено в сближении зависимостей условного суммарного числа контактов от содержания рассмотренных марок технического углерода. Такой характер поведения кривых подтверждает экспериментально полученные данные по незначительному различию v при введении в каучук свыше 40 масс.ч. электропроводных наполнителей.

3.5 Способы повышения электропроводности резин

3.5.1 Влияние комбинаций различных марок технического углерода на комплекс свойств электропроводящих резиновых смесей и резин

Использование в электропроводящих резинах комбинированного наполнителя, состоящего из электропроводного и обычного печного технических углеродов, малоизучено.

Технический углерод, входящий в состав комбинации с электропроводным наполнителем, не должен значительно увеличивать вязкость резиновых смесей и снижать прочностные характеристики получаемых резин. Среди выпускаемых промышленностью марок технического углерода перечисленным требованиям удовлетворяет печной технический углерод П803.

Изучены резиновые смеси и резины на основе СКМС-30АРК, содержащие 20 и 30 масс.ч. электропроводного технического углерода УМ76 в сочетании с техническим углеродом П803 в количествах 20, 40, 60 масс.ч. Наполнители вводили в резиновую смесь тремя различными способами.

Анализируя значения показателя v образцов резин после вулканизации и их термостатирования при 120оС в течение 1 часа, представленные в таблице 5, можно заключить, что при использовании комбинации технических углеродов УМ76 и П803 развитая пространственная углерод-эластомерная структура формируется при содержании электропроводного наполнителя ~ 20 масс.ч. и 40 масс.ч. технического углерода П803 (что на 10 масс. ч. меньше, чем при использовании индивидуального электропроводного технического углерода). Увеличение содержания технического углерода П803 в комбинированном наполнителе при фиксированном содержании технического углерода УМ76 приводит к снижению показателя v, хотя индивидуальное применение технического углерода П803 при любом наполнении не позволяет сформировать углерод-эластомерную структуру, проводящую электрический ток.

Резины, содержащие 30 масс.ч. технического углерода УМ76 в сочетании с техническим углеродом П803 в количестве от 20 до 60 масс. ч., имеют значения v более низкие, чем резины, содержащие 30 масс. ч. одного технического углерода УМ76, а комбинация УМ76 : П803 = 30 : 60 обеспечивает получение более электропроводящих материалов, чем резины, содержащие 40 масс.ч. индивидуально введенного технического углерода УМ76.

Способ введения наполнителей оказывает влияние на формирующуюся углерод-эластомерную структуру и, соответственно, на v материала. Наилучшим комплексом электрических свойств обладают резины, изготовленные по второму способу введения, при котором технический углерод УМ76 вводится в эластомерную матрицу, уже содержащую технический углерод П803.

Таблица 5 – Значения удельного объемного электросопротивления резин на основе каучука СКМС-30АРК, содержащих комбинированный наполнитель

| Содержание наполнителей, масс.ч. | Способ введения | v, Ом.м | vпосле термостатирования, Ом.м | |

| УМ76 | П803 | |||

| 20 | 0 | >104 | >104 | |

| 20 | 1 | >104 | >104 | |

| 2 | >104 | >104 | ||

| 3 | >104 | >104 | ||

| 40 | 1 | 936 | 216 | |

| 2 | 837 | 113 | ||

| 3 | >104 | 884 | ||

| 60 | 1 | 164 | 34,3 | |

| 2 | 179 | 25,5 | ||

| 3 | 374 | 73,1 | ||

| 30 | 0 | 69,5 | 12 | |

| 20 | 1 | 28,6 | 5,3 | |

| 2 | 34,7 | 5 | ||

| 3 | 87,2 | 14,4 | ||

| 40 | 1 | 18 | 3,2 | |

| 2 | 13 | 2,1 | ||

| 3 | 72,9 | 9,4 | ||

| 60 | 1 | 10,4 | 2,1 | |

| 2 | 5,7 | 1,2 | ||

| 3 | 11,8 | 2,3 | ||

| 40 | 0 | 6,6 | 1,4 | |

Вероятно, получение более электропроводящих резин при использовании в рецептуре комбинации технических углеродов УМ76 и П803 связано с увеличением плотности упаковки агрегатов технических углеродов, существенно отличающихся друг от друга своими размерами. Будучи высокодисперсным, технический углерод УМ76 при введении его агрегатов в резиновую смесь может заполнять пустоты между агрегатами низкодисперсного технического углерода П803, что приводит к увеличению суммарного числа контактов между агрегатами и, как следствие, к повышению электропроводности резин и снижению содержания электропроводного наполнителя до 20 масс.ч.

Также в работе были исследованы технологические свойства резиновых смесей и физико-механические свойства резин, содержащих комбинированный наполнитель. Вязкость резиновых смесей с комбинированным наполнителем во всём диапазоне наполнений меньше, чем вязкость резиновых смесей, содержащих 60 масс.ч. одного электропроводного наполнителя. Для резиновых смесей с комбинированным наполнителем в соотношении УМ76 : П803 = 30 : 60 вязкость практически равна вязкости резиновых смесей, содержащих 50 масс.ч. индивидуального технического углерода УМ76.

Увеличение содержания технического углерода П803 в комбинированном наполнителе оказывает влияние на вулканизационные характеристики резиновых смесей: время подвулканизации уменьшается, возрастает скорость вулканизации.

Увеличение содержания как технического углерода УМ76 при фиксированном содержании технического углерода П803, так и содержания технического углерода П803 при фиксированном содержании технического углерода УМ76 приводит к возрастанию значений напряжений при удлинении 300 % и показателя сопротивления раздиру.

Условная прочность резин с комбинированным наполнителем изменяется по более сложной зависимости. Для резин с содержанием электропроводного наполнителя 20 и 30 масс.ч. максимальные значения показателя условной прочности при растяжении резин наблюдаются при содержании технического углерода П803 ~ 20 масс. ч., дальнейшее увеличение его содержания приводит к снижению этого показателя.

Увеличение содержания технического углерода УМ76 в интервале дозировок 20 – 30 масс.ч. при фиксированном содержании технического углерода П803 сопровождается ростом показателя условной прочности при растяжении.

Резины, содержащие комбинированный наполнитель, превосходят резины с 20 и 30 масс.ч. индивидуального технического углерода УМ76 по значениям показателя напряжений при удлинении 300 %, а при содержании 40 – 60 масс. ч. технического углерода П803 приближаются или имеют лучшие показатели, чем резины, содержащие 50 – 60 масс. ч. только технического углерода УМ76.

Показатель условной прочности при растяжении резин с техническим углеродом УМ76 при его содержании от 20 до 60 масс.ч. выше, чем у резин с комбинированным наполнителем.

Способ введения комбинированного наполнителя практически не оказывает влияния на вязкостные свойства резиновых смесей и прочностные характеристики резин.

3.5.2 Исследование воздействия жидких агрессивных сред на свойства электропроводящих резин

Для исследования воздействия жидких агрессивных сред на комплекс свойств электропроводящих резин были изготовлены эластомерные композиции на основе СКИ-3 и различных типов бутадиен-нитрильных каучуков, содержащие от 25 до 60 масс.ч. технического углерода УМ76. После вулканизации исследованные резины на 48 часов помещали в жидкие агрессивные среды (гептан, бензины марок АИ-80, АИ-92, АИ-95, метилацетат, ацетон) с последующим полным их удалением и термостатированием испытуемого материала при 100 – 120оС в течение 1 часа, после чего определялись физико-механические и электрические характеристики резин.

Происходящие в резинах изменения в результате воздействия агрессивных сред неоднозначно влияют на их физико-механические свойства. Удаление низкомолекулярных соединений повышает взаимодействие каучука с наполнителем и тем самым увеличивает прочностные свойства резин, а снижение молекулярной массы в результате деструкции эластомера уменьшает их прочность. Таким образом, преобладание одного или другого процесса в одних случаях привело к некоторому увеличению напряжений при удлинении 300% и условной прочности, в других – к их уменьшению после удаления растворителя из резин.

Предлагаемый способ комбинированного физического воздействия на уже сформировавшуюся в процессе смешения и вулканизации углерод-эластомерную структуру позволил снизить значение удельного объемного электросопротивления резин. Наибольший эффект наблюдается у малонаполненных резин, удельное объёмное электросопротивление которых снизилось в 15 – 20,5 раз по сравнению с исходным значением (рисунок 6).

|  |

| СКН-26СМ | СКН-18СМ |

Рисунок 6 – Кратность снижения v резин на основе СКН-26СМ и СКН-18СМ в результате комбинированного физического воздействия: 1 – гептан; 2 – бензин АИ-80;

3 – бензин АИ-92; 4 – бензин АИ-95

Снижение v эластомерных материалов при их контакте с агрессивными жидкостями, вероятно, связано с образованием более плотной проводящей структуры наполнителя в материале вследствие удаления из резины части пластификатора и формированием более равномерной углерод-эластомерной структуры в процессе медленного удаления растворителя.

По результатам проведенного исследования подана заявка на патент 2011142440/05 (063558) от 20.10.2011г. «Способ создания электропроводящей эластомерной композиции» и получено решение о выдаче патента на изобретение (письмо от 27.08.2012г.).

3.6 Расчет экономической эффективности применения

технического углерода УМ76 в рецептурах электропроводящих резин

В связи с прекращением производства технического углерода П367Э возникла необходимость его замены в рецептурах электропроводящих резин, в частности, в эластомерной композиции ОЛЭ (ТУ 38.605-3-112-91). Для решения данной задачи была разработана рецептура электропроводящей резиновой смеси Э-1 (ТУ 2512-009-28943826-2012) на основе комбинации каучуков СКИ-3+СКД в соотношении 70:30, содержащая 60 масс.ч. технического углерода УМ76.

Разработанная резиновая смесь обладает более высокой стойкостью к подвулканизации, меньшей пластичностью и мягкостью по сравнению с резиновой смесью ОЛЭ. Резина, содержащая технический углерод УМ76, имеет более высокие прочностные характеристики по сравнению с резиной, наполненной техническим углеродом П367Э, а значения v этих резин практически одинаковы.

Использование более дешевого технического углерода УМ76 в рецептуре электропроводящей резиновой смеси Э-1 позволило снизить стоимость 1 кг резиновой смеси на 89 руб. 69 коп. по сравнению с резиновой смесью ОЛЭ.

ВЫВОДЫ

1. Проведенное исследование морфологических характеристик трех марок технического углерода серии УМ, печного технического углерода П367Э и ацетиленового технического углерода Р1250 показало, что технические углероды серии УМ обладают специфическими морфологическими характеристиками и по этим характеристикам существенно отличаются от других исследованных марок технического углерода. Кристаллиты технических углеродов серии УМ незначительно различаются между собой по размерам, однако состоят из меньшего количества графеновых слоев по сравнению с кристаллитами технического углерода П367Э и ацетиленового. Самые крупные кристаллиты среди исследованных марок технического углерода имеет ацетиленовый технический углерод Р1250.

2. Установлено влияние морфологических характеристик исследованных углеграфитовых наполнителей на предельное напряжение сдвига в их модельных дисперсиях в дибутилфталате. Показано, что при одинаковом наполнении значения предельного напряжения сдвига для технических углеродов УМ76 и П367Э практически совпадают несмотря на имеющиеся различия в их морфологических характеристиках. В данной паре наполнителей высокая дисперсность технического углерода УМ76 эквивалентна высокой структурности технического углерода П367Э.

3. Впервые предложена модель наполненного эластомера, которая позволяет рассчитать значения условного суммарного числа контактов между агрегатами технического углерода – основного фактора, объединяющего содержание технического углерода в резиновой смеси, его дисперсность и структурность и позволяющего прогнозировать уровень электрических свойств резин.

4. Согласно результатам расчета по предложенной модели использование технического углерода УМ76 в качестве электропроводного наполнителя обеспечивает в 2-3 раза большее условное число контактов между агрегатами, чем при использовании технического углерода П367Э, и, как следствие этого, получение электропроводящих резин с меньшим значением v.

5. При сопоставлении комплекса свойств резиновых смесей и резин с техническими углеродами серии УМ установлено, что оптимальным комплексом вязкостных, вулканизационных, а также электрических и физико-механических свойств обладают композиции, наполненные техническим углеродом УМ76. Поэтому именно эту марку технического углерода целесообразно использовать при замене технического углерода П367Э в действующих рецептурах электропроводящих резин.

6. Изучено влияние на удельное объёмное электросопротивление резин режимов введения комбинаций наполнителей. Показано, что введение технического углерода УМ76 в резиновую смесь, уже содержащую технический углерод П803, позволяет получать резины с более высокой электропроводностью.

7. Использование комбинаций наполнителей позволяет уменьшить содержание электропроводного технического углерода УМ76 до 20 масс.ч. при условии сочетания его с 40 масс.ч. технического углерода П803.

8. Предложено комбинированное физическое воздействие на сформировавшуюся в резине углерод-эластомерную структуру, заключающееся в воздействии на нее агрессивных жидкостей с последующим полным их удалением и термостатированием резин, позволяющее снизить до 20 раз значения удельного объемного электросопротивления.

СПИСОК ОСНОВНЫХ РАБОТ ПО ТЕМЕ ДИССЕРТАЦИИ:

1. Влияние особенностей структурных параметров печных марок технического углерода на электрические характеристики резины / Р.И. Эстрин, Н.Я. Овсянников, А.Е. Корнев, Л.А. Ковалева // Каучук и резина. – 2010. – №3. – С. 24 – 27.

2. Взаимосвязь предельного напряжения сдвига в модельных дисперсиях технического углерода с показателями резиновых смесей и резин / Л.А. Ковалева, Н.Я. Овсянников, Р.И Эстрин, А.Е. Корнев // Вестник МИТХТ. – № 2, Т. 7. – 2012. – С. 75 – 79.

Тезисы докладов на конференциях:

1. Ковалева Л.А., Овсянников Н.Я., Эстрин Р.И. Объём и размеры пор в первичных агрегатах технического углерода и их влияние на свойства резин // X Ежегодная молодежная конференция ИБХФ РАН-ВУЗЫ «Биохимическая физика». – Москва, 08 – 10 ноября 2010г. – С. 113 – 114.

2. Kovaleva L.A., Ovsyannikov N.Y., Estrin R.I. Volume and dimensions of pores of primary carbon black units and their influence on properties of rubber // Modern Polymers in Biochemical Physics. – Nova Science Publisher, New York, 2012. – P. 79 – 82.

3. Ковалева Л.А., Овсянников Н.Я., Корнев А.Е., Эстрин Р.И., Карелина В.Н. Влияние морфологических характеристик технического углерода на комплекс свойств электропроводящих резиновых смесей и резин // XIV Международная научно-техническая конференция «Наукоемкие химические технологии-2012». – Тула, 21 – 25 мая 2012г. – С. 434.

4. Ковалева Л.А., Ливанова Н.М., Овсянников Н.Я., Михайлов И.А., Андриасян Ю.О., Попов А.А. Исследование набухания резин из бутадиен-нитрильных каучуков в неполярном растворителе н-гептане // XVIII Международная научно-практическая конференция «Резиновая промышленность. Сырье. Материалы. Технологии». – Москва, ООО «НТЦ «НИИШП»» 21 – 25 мая, 2012. – С. 63 – 66.

5. Ковалева Л.А., Овсянников Н.Я., Корнев А.Е. Исследование влияния различных растворителей на комплекс свойств электропроводящих резин // VIII Международная конференция «Инновационные нефтехимические технологии-2012». Нижнекамск, 9 12 октября 2012. С. 91 92.

Решение о выдаче патента на изобретение по заявке 2011142440/05 (063558) от 20.10.2011г. «Способ создания электропроводящей эластомерной композиции» (письмо от 27.08.2012г.)

Автор выражает глубокую благодарность за оказанную неоценимую помощь и сотрудничество при проведении экспериментальных исследований и их анализе проф. Корневу А.Е., проф. Агаянцу И.М., ст.н.с. Эстрину Р.И., сотрудникам ИБХФ РАН ст.н.с. Ливановой Н.М., мл.н.с. Луканиной Ю.К.

Ковалева Людмила Александровна

Создание электропроводящих резин с техническими углеродами серии УМ, обладающими специфическими морфологическими характеристиками.

Автореф. дисс. на соискание учёной степени кандидата технических наук.

Подписано в печать 21.11.2012 Заказ № 67

Формат 6090/16 Тираж 100 экз.

Типография ООО «Генезис»8 (495) 434-83-55

119571, г. Москва, пр-т Вернадского, 86