Разработка состава и технологии древошлакового композиционного материала

На правах рукописи

ЕФРЕМОВА Ольга Владимировна

РАЗРАБОТКА СОСТАВА И ТЕХНОЛОГИИ ДРЕВОШЛАКОВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА

Специальность 05.23.05 – Строительные материалы и изделия

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Санкт-Петербург

2013

Диссертация выполнена в ФГБОУ ВПО «Череповецкий государственный университет» на кафедре строительных технологий и экспертизы недвижимости

| Научный руководитель: Официальные оппоненты: | доктор технических наук, профессор Грызлов Владимир Сергеевич Прокофьева Валентина Васильевна, Доктор технических наук, профессор, ФГБОУ ВПО «Санкт-Петербургский государственный архитектурно-строительный университет», кафедра строительный материалов и метрологии, профессор; Варанкина Галина Степановна Кандидат технических наук, доцент, ФГБОУ ВПО «Санкт-Петербургский государственный лесотехнический университет имени С.М. Кирова», кафедра технологии лесопиления и сушки древесины, доцент |

| Ведущая организация: | ФГБОУ ВПО «Вологодский государственный технический университет» |

Защита диссертации состоится «12» ноября 2013 г. в 16 00 часов на заседании диссертационного совета Д 212.223.01 при ФГБОУ ВПО «Санкт-Петербургский государственный архитектурно-строительный университет» по адресу: 190005, г. Санкт-Петербург, 2-я Красноармейская ул., д. 4, зал заседаний диссертационного совета (аудитория 219).

Телефон: (812) 316-58-72

Email: [email protected]

С диссертацией можно ознакомиться в фундаментальной библиотеке ФГБОУ ВПО «Санкт-Петербургский государственный архитектурно-строительный университет».

Автореферат разослан «09» октября 2013 г.

Ученый секретарь

диссертационного совета

доктор технических наук,

профессор Казаков Юрий Николаевич

- ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность исследования. Наиболее актуальной задачей в строительной индустрии на сегодняшний день является энергосбережение на всех этапах: от производства строительных материалов, изделий и конструкций до строительства зданий и их эксплуатации. Объединение этих проблем формирует одно из направлений инновационной политики большинства субъектов РФ – укрепление местного потенциала и демонстрация решений для повышения энерго- и ресурсосбережения в строительстве.

Промышленность строительных материалов – одна из ведущих отраслей народного хозяйства, которая достаточно эффективно использует вторичные продукты многих отраслей промышленности для выпуска различных строительных материалов. Развитие производства строительных материалов в этом направлении связано с многими аспектами: истощаемостью природных ресурсов, высокой энергоемкостью ряда технологических процессов добычи и переработки сырья; угрозой экологической безопасности РФ; отсутствием мест захоронения отходов; негативным влиянием на окружающую воздушную, водную и растительную среду, на здоровье человека и животных.

В Вологодской области на сегодняшний день имеется большое количество лесо- и деревообрабатывающих производств, являющихся лидерами по выпуску ДСП, фанеры, деловой древесины и пиломатериалов, а также крупнейшее металлургическое предприятие Центральной металлургической базы России - Череповецкий металлургический комбинат (ЧерМК ОАО «Северсталь»). В целом по России доменные шлаки и древесные отходы являются широко распространенными видами отходов, занимающими пятое и шестое место соответственно. К настоящему времени доказана возможность высокоэффективного вовлечения шлаков металлургического производства и опилок в промышленный оборот, что позволяет решить комплексные задачи энергосбережения, снижения загрязненности городов и окружающей среды в целом для большинства регионов, имеющих подобные производства.

Создание нового строительного древошлакового композиционного материала (название предложено автором впервые) на основе молотого гранулированного доменного шлака и модифицированных древесных опилок позволит устранить большинство отрицательных свойств деревобетонов за счет использования химического метода модифицирования органического заполнителя.

Исходя из вышеизложенного следует, что актуальным направлением в области строительных материалов и технологий являются исследования по созданию и многостороннему изучению новых композиционных материалов на вторичных материальных ресурсах, отвечающих современным нормативным требованиям, требованиям энерго- и ресурсосбережения, экологической безопасности, экономической эффективности, конкурентоспособности, а также долговечности и надежности.

Теоретическими основами диссертационной работы стали труды таких российских и зарубежных ученых в области композиционных строительных материалов и технологии их производства, как: Е. Адлер, И.П. Бабийчук, Ю.М. Баженов, П.И. Боженов, С. Браунс, Г.А. Бужевич, А.В. Волженский, В.И. Горчаков, В.С. Грызлов, Л.И. Дворкин, О.Л. Дворкин, В.Ф. Завадских, П.В. Комохов, П.В. Кривенко, Л.В. Мельникова, И.Х. Наназашвили, В.М. Никитин, А.В. Оболенская, Н.А. Оснач, Т.М. Петрова, В.В. Прокофьева, Ю.В. Пухаренко, П.А. Ребиндер, И.А. Рыбьев, В.И. Савин, Н.Б. Фельдман, А.В. Ферронская, К.Е. Фремер, К. Фрейденберг, Е.М. Чернышов, А.С. Щербаков, К. Форс, и др., а также труды научно-исследовательских и проектных институтов.

Рабочая гипотеза - получение синергетического эффекта синтеза физико-технических свойств полиструктурных композитов при комплексном совмещении и сочетании химического и фазового состава сырьевых компонентов.

Цель и задачи исследования.

Цель диссертационного исследования состоит в разработке энерго- и ресурсосберегающего, экологически безопасного композиционного материала на вторичных ресурсах металлургической и деревоперерабатывающей промышленности с пониженной себестоимостью, улучшенной структурой и, как следствие, с улучшенными физико-механическими, теплофизическими свойствами, используемого для производства широкой номенклатуры конструкций гражданского, сельскохозяйственного и промышленного строительства.

Объектом исследования является новый строительный древошлаковый композиционный материал.

Предмет исследований - физико-химические процессы структуро- и фазообразования материала и их влияние на свойства композита.

Задачи исследования:

1. Изучить и обобщить имеющиеся литературные данные о деревобетонах, их составе и технологии получения; провести сравнительный анализ.

2. Теоретически обосновать химическое взаимодействие компонентов системы древошлакового композиционного материала: композиционное вяжущее – модифицированные: волокна полисахаридов и лигнин.

3. Исследовать и оценить физико-механические и теплофизические свойства материала при кратковременных и длительных нагрузках в соответствии с требованиями ГОСТов.

4. Теоретически доказать улучшение характеристик материала за счет особенностей его структуро- и фазообразования; обосновать армирование матрицы композита химически модифицированными волокнами фрагментов целлюлозы, гемицеллюлоз и лигнином.

5. Разработать технологию изготовления изделий из древошлакового композиционного материала; составить рекомендации по применению; произвести сравнительный анализ древошлакового композита с существующими деревобетонами, равноплотными конструкционно-теплоизоляционными бетонами с точки зрения полученных экспериментальных данных.

Границей исследований является получение конструкционных и конструкционно-теплоизоляционных древошлаковых композиционных материалов для применения в ограждающих конструкциях малоэтажного домостроения.

Методологической основой диссертационного исследования послужили основные положения структуро- и фазообразования композиционных строительных материалов. Направление методологии исследования – рассмотрение древошлакового композиционного материала как целостной системы, имеющей ряд характерных особенностей и свойств, напрямую зависящих от исходных компонентов, их физико-химических взаимодействий и технологии его получения. В процессе исследования применены общенаучные расчетные, аналитические методы, методы математического планирования эксперимента, экономические расчеты. Определение физико-механических и теплофизических характеристик оценивалось в соответствии требований действующих ГОСТов.

Область исследования соответствует требованиям паспорта научной специальности ВАК: 05.23.05 – Строительные материалы и изделия, пункту 7 «Разработка составов и принципов производства эффективных строительных материалов с использованием местного сырья и отходов промышленности».

Научная новизна исследования заключается в следующем:

1. Разработан новый способ химического модифицирования органического заполнителя деревобетонов, позволяющий улучшить физико-механические, теплофизические и эксплуатационных свойства древошлакового композиционного материала за счет армирования матрицы композита химически модифицированными волокнами полисахаридов и лигнином.

2. Определены рекомендуемые составы материала, позволяющие получать конструкционные и конструкционно-теплоизоляционные виды с пределом прочности при сжатии от 7,0 до 19,5 МПа, со средней плотностью от 950 до 1500 кг/м3, теплопроводностью в сухом состоянии от 0,12 до 0,27 Вт/(мК), морозостойкостью более 200 циклов для класса композита В10; доказано, что основные свойства композитов зависят от метастабильного аморфно-кристаллического состояния.

3. Доказано, что древошлаковый композиционный материал является лабильной термодинамически открытой системой и благодаря наличию аморфной фазы способен, для сохранения своей целостности, изменять свои свойства в зависимости от внешних условий окружающей среды в течение многих лет.

4. Разработана малоотходная технология производства изделий из древошлакового композиционного материала; обосновано преимущество нового энерго- и ресурсосберегающего, конкурентоспособного материала с пониженной себестоимостью; даны рекомендации по его использованию в строительстве.

Практическая ценность результатов исследований:

1. Разработан эффективный способ комплексного использования отходов лесо- и деревообрабатывающей промышленности (древесных опилок) и попутного продукта ЧерМК «Северсталь» (гранулированного доменного шлака) в технологии производства строительных материалов.

2. Разработанный способ химического модифицирования органического заполнителя позволяет улучшить физико-механические, теплофизические и эксплуатационные свойства древошлакового композиционного материала по сравнению с деревобетонами и равноплотными конструкционно-теплоизоляционными бетонами.

3. Разработана технологическая схема производства изделий из древошлакового композиционного материала, подобрано новое современное оборудование; определены рациональные области его использования.

4. Получен патент № 2413703 РФ «Способ получения строительного древошлакового композита».

5. Составлены технические условия на изготовление древошлаковых изделий в соответствии с существующими нормативными требованиями.

Реализация и внедрение результатов исследования: разработан стандарт организации (технические условия) на строительный древошлаковый композиционный материал. Произведено опытно-промышленное внедрение строительных изделий, исследованы их свойства; теоретические и экспериментальные результаты, полученные в ходе исследований, широко используются в учебном процессе при подготовке бакалавров по направлению 270800 «Строительство» при изучении следующих дисциплин: «Материаловедение», «Строительные материалы» и «Ресурсосберегающие технологии керамики, силикатов и бетонов», а также в выпускных квалификационных работах бакалаврской подготовки и магистерских диссертациях строительного направления.

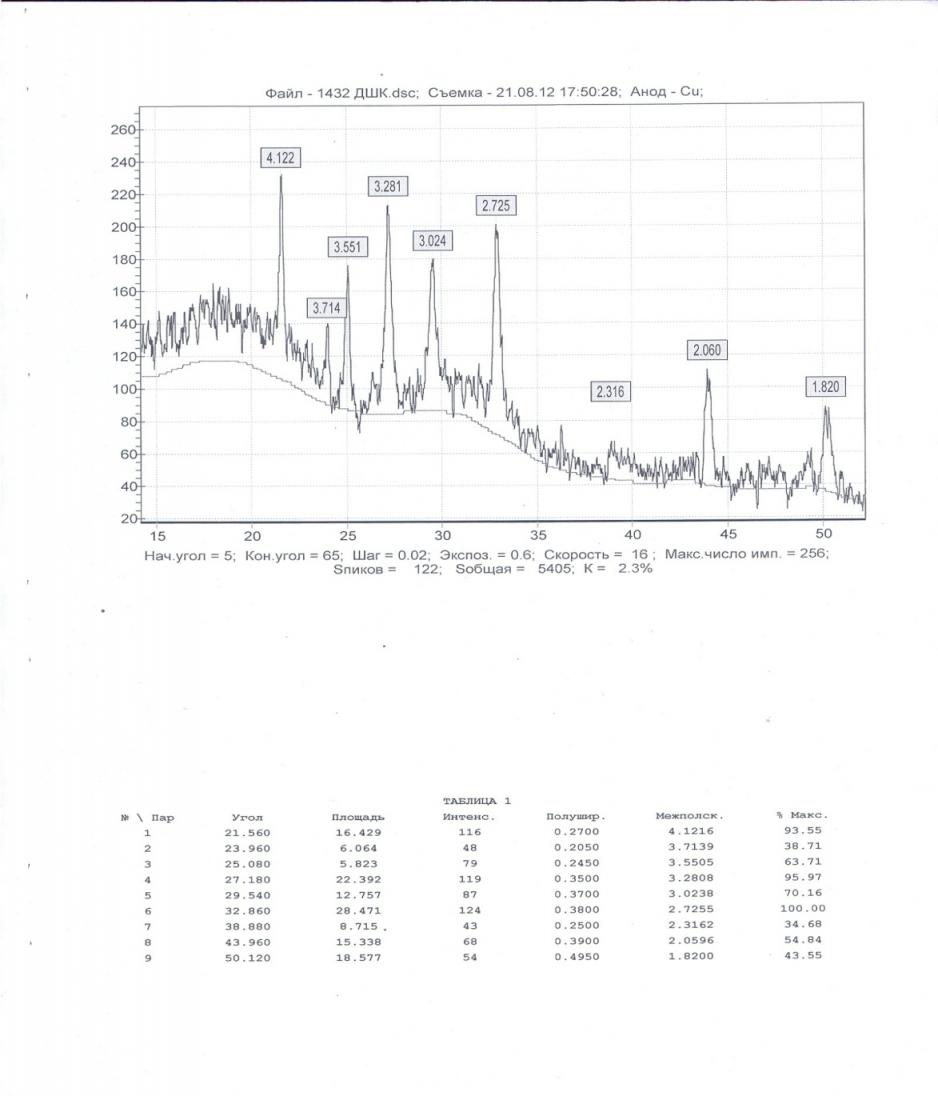

Достоверность научных результатов, выводов и рекомендаций обеспечивается: современными средствами научных исследований; применением общепринятых методов оптимизации; использованием фундаментальных положений термодинамики; теории структурообразования; применением современных математических методов планирования экспериментов и статической обработки результатов; удовлетворительной сходимостью результатов аналитических расчетов с данными, полученными экспериментальным путем; результатами промышленной апробации. Испытания строительных материалов и изделий проводились согласно требованиям ГОСТов. Для обработки данных, математического моделирования, построения графиков использовалось программное обеспечение: Microsoft Word, Excel, AutoCAD и DPlot. Рентгендифрактометрия проводилась по методу Дебая – Шеррера на компьютеризированом дифрактометре класса ДРОН; геометрия съемки - по Брэггу – Брентано в излучении Cu – K (никелевый фильтр). Набор значений {2; di} получен с очень малой неопределенностью, так как в пробах находился естественный природный эталон (парафин либо -кварц). Анализ дифрактограмм проводился с использованием компьютерной базы эталонных стандартов PDF-2, JCPDS.

Апробация работы. Основные результаты работы докладывались на VI Всероссийской научно-технической конференции «Вузовская наука – региону» (г. Вологда, 2008 г.); на вузовской научной конференции «Молодые исследователи – регионам» (г. Вологда, 2009 г.); на IV Научно-практическом семинаре «Инновационная деятельность Вологодской области» в ИСЭРТ РАН (г. Вологда, 2009 г.); на всероссийской научно-практической конференции «Череповецкие научные чтения – 2009», посвященной дню города Череповца (г. Череповец, 2009 г.); на конференции «80-летие кафедры конструкций из дерева и пластмасс СПбГАСУ» (г. Санкт-Петербург, 2010 г.); на Всероссийском конкурсе научно-исследовательских работ студентов и аспирантов в области технических наук в рамках Всероссийского фестиваля науки в ГОУ ВПО «Московский государственный университет дизайна и технологии» (г. Москва, 2011 г.). Представлялись на III Межрегиональной выставке «ЭкспоПрофи – Иваново» (г. Иваново, 2009 г.); на выставке научно-технического творчества молодежи в рамках фестиваля «Молодежь! Единство – Будущее!». (г. Вологда, 2009 г.); на XIV Межрегиональной выставке «СВОЙ ДОМ» (г. Вологда, 2011 г.).

Публикации. Основные положения диссертационной работы отражены в 10 печатных работах, в том числе 3 статьи опубликованы в изданиях, рекомендованных в действующем перечне ВАК. Получен патент РФ на изобретение № 2413703 «Способ получения строительного древошлакового композита».

Структура и объем работы. Диссертация включает в себя: введение; 4 главы с выводами по каждой из них; общие выводы; список литературы, включающий в себя 201 наименование работ отечественных и зарубежных авторов; 8 приложений. Общий объем диссертации составляет 246 страниц машинописного текста, в том числе 52 страницы приложений. В работе представлено 49 рисунков и 39 таблиц.

Во введении сформулирована проблема и обоснована актуальность проводимых исследований, сформулированы цель и задачи, научная и практическая значимости, реализация и внедрение исследований, апробация работы.

В первой главе рассмотрено состояние вопроса: произведен обзор бетонов на древесных заполнителях и их анализ; проанализировано использование древесных отходов и гранулированного доменного шлака в производстве строительных материалов.

Во второй главе дано теоретическое обоснование формирования структуры древошлакового композита: изучены основные процессы его структурообразования; описан процесс модифицирования полисахаридов древесного заполнителя; сформулировано формирование структуры древошлакового материала.

В третьей главе изложена экспериментальная часть, включающая в себя исследование характеристик исходных материалов, влияние способа изготовления древошлакового композиционного материала на его свойства, математическое моделирование, оценку физико-механических свойств и долговечности композита, особенности процессов фазообразования древошлакового композита благодаря рентгенофазовому анализу, сравнение исследуемого материала с деревобетонами и равноплотными конструкционно-теплоизоляционными строительными материалами.

В четвертой главе приведена технико-экономическая оценка производства изделий из древошлакового композита: разработана технология производства стеновых изделий и произведен ее экономический расчет; даны рекомендации по использованию нового материала в строительной сфере.

- ОСНОВНЫЕ ПОЛОЖЕНИЯ И РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ, ВЫНОСИМЫЕ НА ЗАЩИТУ

- Разработан новый способ химического модифицирования органического заполнителя деревобетонов, позволяющий улучшить физико-механические, теплофизические и эксплуатационных свойства древошлакового композиционного материала за счет армирования матрицы композита химически модифицированными волокнами полисахаридов и лигнином.

Установлено, что на характеристики и внешний вид древошлакового композита существенно влияет способ обработки его органического заполнителя – древесных опилок. Рассматривались два способа: 1-й – химическое модифицирование отфракционированных опилок (зерновой состав опилок менее 1,25 мм) осуществляется щелочным раствором «вода + компонент “Монасил”» при температуре 90 – 95 C в течение 1,5–2 ч, при этом постоянно подогреваемая реакционная смесь регулярно перемешивалась; 2-й способ проводится при температуре реакционной смеси 20 – 30 C. В результате первого способа получены древошлаковые композиты с Rсж = 14,0 14,5 МПа, при этом все образцы имели ровные поверхности, грани и углы. Образцы, изготовленные по второму способу, имели Rсж = 0 МПа, а поверхности, грани и углы осыпались и отслаивались.

Таким образом, в научно-исследовательской работе при получении древошлакового композиционного материала (далее ДШК) используется первый способ обработки органического заполнителя – щелочной гидролиз. В результате щелочного гидролиза образуются модифицированные опилки и щелочной раствор (плотность раствора 1015 кг/м3). Щелочной раствор – это раствор, содержащий частично вышедшие из древесной частицы в процессе обработки химически модифицированные фрагменты целлюлозы, гемицеллюлоз и лигнина, а также другие низкомолекулярные компоненты.

Механизм щелочного гидролиза древесного заполнителя древошлакового композита заключается в последовательности следующих процессов:

- начинается диффузия молекул воды и щелочного раствора в пористую структуру древесной частицы;

- происходит набухание высокомолекулярных соединений древесной частицы;

- протекают термическая и химическая деструкция полимеров с изменением степени полимеризации полисахаридов, с их последующей перегруппировкой внутри древесной частицы;

- частично растворяется лигнин;

- осуществляется диффузия из набухшей древесной частицы в реакционную смесь фрагментов полисахаридов, фенолятов лигнина, алкоголятов целлюлоз и гемицеллюлоз;

- увеличивается число активных групп органического заполнителя для химического связывания с неорганическими компонентами древошлакового композита.

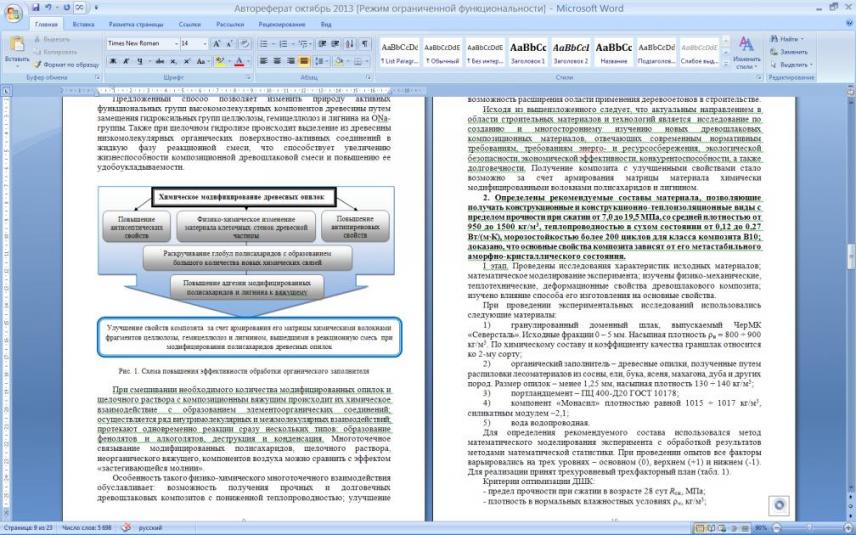

Вышеописанный способ обработки древесных опилок является более эффективным, чем известные ранее способы обработки органических заполнителей большинства деревобетонов (рис. 1).

Предложенный способ позволяет изменить природу активных функциональных групп высокомолекулярных компонентов древесины путем замещения гидроксильных групп целлюлозы, гемицеллюлоз и лигнина на ОNa-группы. Также при щелочном гидролизе происходит выделение из древесины низкомолекулярных органических поверхностно-активных соединений в жидкую фазу реакционной смеси, что способствует увеличению жизнеспособности композиционной древошлаковой смеси и повышению ее удобоукладываемости.

Рис. 1. Схема повышения эффективности обработки органического заполнителя

При смешивании необходимого количества модифицированных опилок и щелочного раствора с композиционным вяжущим происходит их химическое взаимодействие с образованием элементоорганических соединений; осуществляется ряд внутримолекулярных и межмолекулярных взаимодействий; протекают одновременно реакции сразу нескольких типов: образование фенолятов и алкоголятов, деструкция и конденсация. Многоточечное связывание модифицированных полисахаридов, щелочного раствора, неорганического вяжущего, компонентов воздуха можно сравнить с эффектом «застегивающейся молнии».

Особенность такого физико-химического многоточечного взаимодействия обуславливает: возможность получения прочных и долговечных древошлаковых композитов с пониженной теплопроводностью; улучшение основных свойств материала: Rсж = 7,0 19,5 МПа, морозостойкость древошлакового композита В10 – не менее F200,теплопроводность и плотность в сухом состоянии – 0,12 0,27 Вт/(м К) и 950 1500 кг/м3 соответственно; возможность расширения области применения деревобетонов в строительстве.

Исходя из вышеизложенного следует, что актуальным направлением в области строительных материалов и технологий является исследование по созданию и многостороннему изучению новых древошлаковых композиционных материалов, отвечающих современным нормативным требованиям, требованиям энерго- и ресурсосбережения, экологической безопасности, экономической эффективности, конкурентоспособности, а также долговечности. Получение композита с улучшенными свойствами стало возможно за счет армирования матрицы материала химически модифицированными волокнами полисахаридов и лигнином.

2. Определены рекомендуемые составы материала, позволяющие получать конструкционные и конструкционно-теплоизоляционные виды с пределом прочности при сжатии от 7,0 до 19,5 МПа, со средней плотностью от 950 до 1500 кг/м3, теплопроводностью в сухом состоянии от 0,12 до 0,27 Вт/(мК), морозостойкостью более 200 циклов для класса композита В10; доказано, что основные свойства композита зависят от его метастабильного аморфно-кристаллического состояния.

I этап. Проведены исследования характеристик исходных материалов; математическое моделирование эксперимента; изучены физико-механические, теплотехнические, деформационные свойства древошлакового композита; изучено влияние способа его изготовления на основные свойства.

При проведении экспериментальных исследований использовались следующие материалы:

- гранулированный доменный шлак, выпускаемый ЧерМК «Северсталь». Исходные фракции 0 – 5 мм. Насыпная плотность н = 800 900 кг/м3. По химическому составу и коэффициенту качества граншлак относится ко 2-му сорту;

- органический заполнитель – древесные опилки, полученные путем распиловки лесоматериалов из сосны, ели, бука, ясеня, махагона, дуба и других пород. Размер опилок – менее 1,25 мм, насыпная плотность 130 140 кг/м3;

- портландцемент – ПЦ 400-Д20 ГОСТ 10178;

- компонент «Монасил» плотностью равной 1015 1017 кг/м3, силикатным модулем –2,1;

- вода водопроводная.

Для определения рекомендуемого состава использовался метод математического моделирования эксперимента с обработкой результатов методами математической статистики. При проведении опытов все факторы варьировалиcь на трех уровнях – основном (0), верхнем (+1) и нижнем (-1). Для реализации принят трехуровневый трехфакторный план (табл. 1).

Критерии оптимизации ДШК:

- предел прочности при сжатии в возрасте 28 сут Rсж, МПа;

- плотность в состоянии естественной влажности w, кг/м3;

- плотность в сухом состоянии, кг/м3;

- теплопроводность в сухом состоянии сух, Вт/(м К);

- водопоглощение по массе Wm, %.

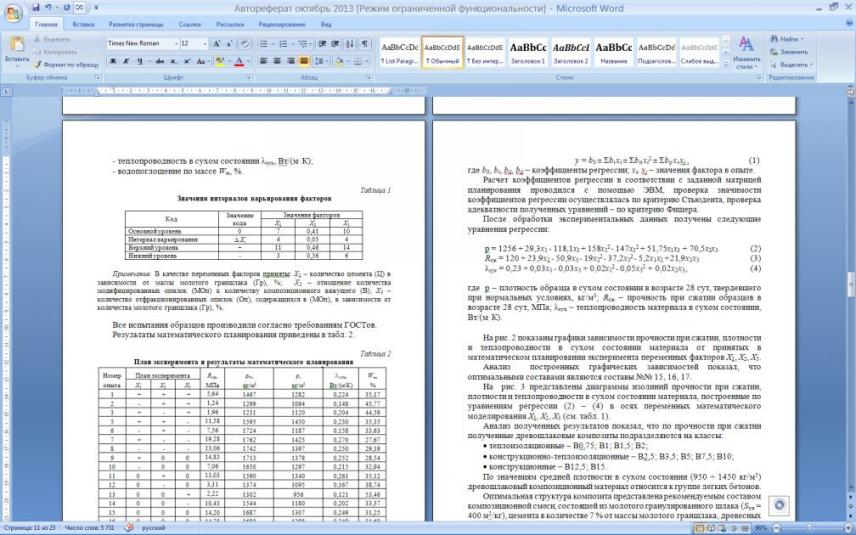

Таблица 1

Значения интервалов варьирования факторов

Примечание. В качестве переменных факторов приняты: Х1 – количество цемента (Ц) в зависимости от массы молотого граншлака (Гр), %; Х2 – отношение количества модифицированных опилок (МОп) к количеству композиционного вяжущего (В); Х3 – количество отфракционированных опилок (Оп), содержащихся в (МОп), в зависимости от количества молотого граншлака (Гр), %.

Все испытания образцов производили согласно требованиям ГОСТов.

Результаты математического планирования приведены в табл. 2.

Таблица 2

План эксперимента и результаты математического планирования

Рассчитаны уравнения регрессии в виде полиномов второй степени, выражающие зависимость исследуемых свойств композита от исходных факторов:

y = b0 ± bi xi ± bii xi2 ± bij xi xj, (1)

где b0, bi, bii, bij – коэффициенты регрессии; xi, xj – значения фактора в опыте.

Расчет коэффициентов регрессии в соответствии с заданной матрицей планирования проводился с помощью ЭВМ, проверка значимости коэффициентов регрессии осуществлялась по критерию Стьюдента, проверка адекватности полученных уравнений – по критерию Фишера.

После обработки экспериментальных данных получены следующие уравнения регрессии:

р = 1256 + 29,3х1 - 118,1х3 + 158х12 - 147x32 + 51,75x1x3 + 70,5x2x3 (2)

Rсж = 120 + 23,9х1 - 50,9x3 - 19x22 - 37,2x32 - 5,2х1х2 +21,9x2x3 (3)

сух = 0,23 + 0,03x1 - 0,03x3 + 0,02x12 - 0,05х32 + 0,02x2x3, (4)

где р – плотность образца в сухом состоянии в возрасте 28 сут, твердевшего при нормальных условиях, кг/м3; Rсж – прочность при сжатии образцов в возрасте 28 сут, МПа; сух – теплопроводность материала в сухом состоянии, Вт/(м К).

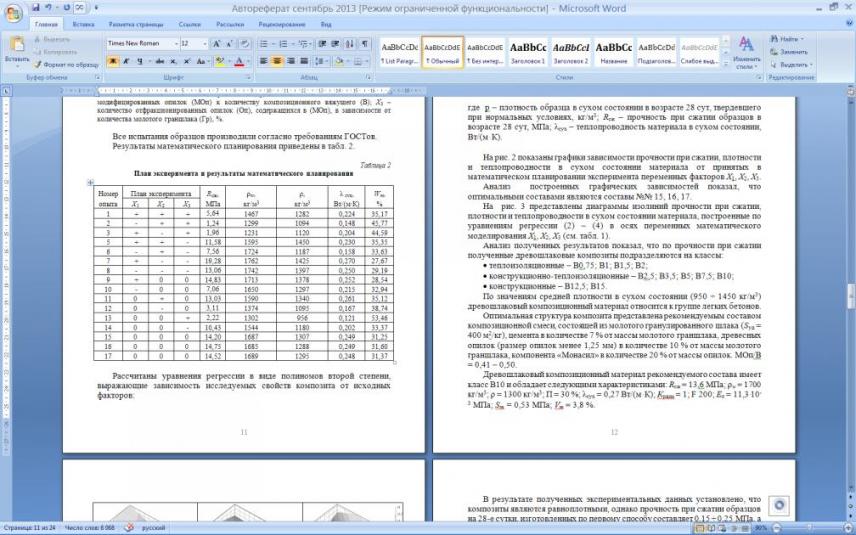

На рис. 2 показаны графики зависимости прочности при сжатии, плотности и теплопроводности в сухом состоянии материала от принятых в математическом планировании эксперимента переменных факторов Х1, Х2, Х3.

Анализ построенных графических зависимостей показал, что оптимальными составами являются составы №№ 15, 16, 17.

Анализ полученных результатов показал, что по прочности при сжатии полученные древошлаковые композиты подразделяются на классы:

- теплоизоляционные – В0,75; B1; B1,5; B2;

- конструкционно-теплоизоляционные – В2,5; В3,5; В5; В7,5; В10;

- конструкционные – В12,5; В15.

По значениям средней плотности в сухом состоянии (950 1450 кг/м3) древошлаковый композиционный материал относится к группе легких бетонов.

Оптимальная структура композита представлена рекомендуемым составом композиционной смеси, состоящей из молотого гранулированного шлака (Sуд = 400 м2/кг), цемента в количестве 7 % от массы молотого граншлака, древесных опилок (размер опилок менее 1,25 мм) в количестве 10 % от массы молотого граншлака, компонента «Монасил» в количестве 20 % от массы опилок. МОп/В = 0,41 – 0,50.

Древошлаковый композиционный материал рекомендуемого состава имеет класс В10 и обладает следующими характеристиками: Rсж = 13,6 МПа; w = 1700 кг/м3; = 1300 кг/м3; П = 30 %; сух = 0,27 Вт/(м К); Кразм = 1; F 200; E =

= 11,310-3 МПа; Sm = 0,53 МПа; Vm = 3,8 %.

Рис. 2. I - зависимость прочности при сжатии композита на 28-е сутки; II - зависимость плотности в абсолютно сухом состоянии; III - зависимость теплопроводности в сухом состоянии; от: а - МОп/В; б – Оп/Гр; в – Ц/Гр

Также было установлено, что порядок смешивания компонентов существенно влияет на конечные свойства композита. Рассматривались два способа: 1-й способ – в увлажненную бетономешалку всыпалось композиционное вяжущее, затем вливались модифицированные опилки с необходимым количеством щелочного раствора; 2-й способ – наоборот.

В результате полученных экспериментальных данных установлено, что композиты являются равноплотными, однако прочность при сжатии образцов

на 28-е сутки, изготовленных по первому способу составляет 0,15 0,25 МПа, а по второму способу – 13,00 14,00 МПа.

При повышении температуры бетонной смеси с 16 – 22 С до 40 – 55 С прочность при сжатии композита на 28-е сутки увеличивается на 68 70 %, плотность – на 1 2 %, теплопроводность в сухом состоянии – на 11 13 %, прочность при сжатии на 550-е сутки – на 40 43 %.

Установлено, что правильно подобранный способ формования позволяет получить композит с улучшенными характеристиками. Исследовались два способа: 1-й – встряхивание заполненных смесью форм 20 раз интенсивностью 1 раз в 1 с.; 2-й – уплотнение трамбованием всей площади смеси, занимаемой формы (100 см2) в два слоя по 10 раз. Удельная нагрузка 0,02 – 0,03 кг/см2. Таким образом, увеличение удельной поверхности граншлака от 400 до 650 м2/кг позволяет повысить класс древошлакового композита с В5 до В7,5 при первом способе уплотнения и соответственно – с В10 до В15 при втором. Повышение прочности составляет 61 – 63 %.

II этап. Доказано, что физико-химические характеристики исследуемого материала обусловлены метастабильной аморфно-кристаллической структурой. Это связано с тем, что все его компоненты в исходном виде имеют в своем составе аморфную фазу. Рентгеновские исследования структурного состояния, фазо-минералогического состава проведены на пробах исходных компонентов:

- гранулированного доменного шлака, ЧерМК «Северсталь»;

- древесных опилок фракции менее 1,25 мм;

- щелочного раствора модифицированных опилок;

- компонента «Монасил».

Дифрактометрические исследования проведены и на образцах проб конечного продукта – строительного древошлакового композиционного материала в возрасте трех лет.

Результаты исследования:

1. Изучение гранулированного доменного шлака показало, что процесс его аморфизации при специальном охлаждении на ОАО «Северсталь» прошел не до конца. Наряду с аморфной фазой (два дифракционных гало в угловом интервале 2 = 18 – 21 и 2 = 27– 32) на дифрактограммах присутствуют рефлексы кристаллических фаз: -кварц (d = 4,23; 3,33 ), полевые шпаты (анортоклаз d = 4,12; 3,72; 3,23 ), кальцит (d = 3.03 ) и др.

2. Древесные опилки дают дифрактограмму, характерную для аморфного структурного состояния (дифракционное гало в угловом интервале 2 = 12 – 26 максимум 19). Селективные рефлексы d = 4,13; 3,73 принадлежат парафину (СН2)х из связующего вещества. Кристалличность целлюлозы и ее степень в древесных опилках на дифрактограммах не обнаруживаются.

В композите могут быть использованы опилки любых пород, так как главными компонентами древесины, необходимыми для его структурообразования являются целлюлоза (40 50 %), гемицеллюлоза (20 30 %) и лигнин (20 30 %).

3. Дифрактограмма щелочного раствора показало, что основное вещество пробы находится в аморфном структурном состоянии, дифракционное гало в угловом интервале 2 = 14 – 28 составляет максимум 19,5. Рефлексы d = 4,13; 3,73 принадлежат парафину из связующего вещества; рефлекс d = 3,34 – -кварц (производственное загрязнение пробы).

4. Дифрактометрическому исследованию было подвергнуто исходное вещество «Монасил». Структурное состояние, фазово-минеральный и элементный составы на момент исследования неизвестны. Можно видеть, что материал вещества представлен кристаллической и аморфной компонентами (дифракционное гало в интервале углов 2 = 21 – 22). Кристаллическая компонента силиката с очень большой вероятностью представлена неорганическим веществом – Trona (Na3H(CO3)22H2O; d = 4,898; 4,135; 3,194; 3,078; 2,648 ). По данным химического анализа, в пробе компонента «Монасил» установлено наличие кремния (Si) в переводе на двуокись SiO2 (содержание порядка 50 % по массе). На дифрактограмме исследуемого вещества рефлексов, принадлежащих каким-либо кристаллическим модификациям SiO2, не обнаружено. Можно допустить, что кремний в пробе представлен аморфной структурной модификацией – SiO2 (стекло).

5. Дифрактограмма пробы ДШК приведена на рис. 3. Материал пробы представлен аморфной структурной составляющей (два дифракционных гало 2 = 17,5 – 19,5 и 2 = 30 – 31) и кристаллическими фазами (селективные рефлексы). Анализ дифрактограммы показал, что кристаллическая компонента структурного состояния представлена в основном карбонатом кальция в модификации ватерит (сингония орторомбическая), а также кальцитом (сингония ромбоэдрическая). Ватерит – метастабильная, полиморфная модификация CaCO3, кальцит – самая стабильная из известных полиморфных модификаций карбоната кальция.

Рис. 3. Дифрактограмма древошлакового композиционного материала

Можно предположить, что в исследуемом материале частицы ватерита образуются в результате формирования полых сфероидов за счет того, что агломераты исходных наночастиц карбоната кальция зарождаются на твердых частицах поверхности газовых пузырьков, чему способствует присутствие в щелочном растворе ПАВ, образованных в результате щелочного гидролиза органического заполнителя компонентом «Монасил». Основной причиной влияния на кристаллообразование карбоната кальция, его полиморфные формы, морфологию и размер частиц считают, как правило, их адсорбцию на макромолекулах полимеров (в случае ДШК это макромолекулы модифицированных полисахаридов, лигнина, вышедшие из древесных частиц при щелочном гидролизе, обладающих значительным количеством и типом функциональных групп и молекулярным весом).

Доказано, что с ростом рН от 7 до 9,5 и с увеличением содержания карбонат-ионов в растворе интенсивность образования и скорость роста кристаллов возрастают. В таких условиях процесс кристаллизации протекает очень быстро, что приводит к формированию и сохранению в растворе ватерита. По сравнению с другими полиморфными формами карбоната кальция кристаллы ватерита обладают максимально положительным -потенциалом и по мере увеличения рН степень диссоциации карбоксильных групп в молекуле поверхностно-активных веществ растет. Можно предположить, что в ДШК (где рН > 10) поверхностно-активные вещества адсорбируются на поверхности ватерита за счет электростатического взаимодействия ионизированных карбоксильных групп с ионами Са2+, расположенными на поверхности кристалла. Такое взаимодействие, во-первых, сопровождается компенсацией поверхностного заряда, что затрудняет доступ карбонат-ионов к формирующейся поверхности кристалла, способствует замедлению его роста и изменению габитуса кристалла и, во-вторых, тормозит рекристаллизацию ватерита в более устойчивую форму – арагонит за счет снижения поверхностной энергии отдельных граней. Возможность формирования аморфных и кристаллических фаз (ватерита и кальцита) связана с его чувствительностью к содержанию органических и неорганических веществ композиционного материала.

Древошлаковый композиционный материал содержит кремнезем SiO2 в аморфном (стекловидном) состоянии. Из опытов известно, что при 0 С теплопроводность кристаллического кварца в 10 раз больше теплопроводности аморфного кварца. Растворимость аморфных форм кремнезема в воде составляет 0,007 0,015 % по массе при температуре 25 С, и он медленно растворяется в водных растворах щелочей (давая силикаты). А значит, присутствие аморфного SiO2 в материале значительно снижает его теплопроводность, что не противоречит экспериментальным данным.

ДШК находясь в метастабильном состоянии, обладает способностью образовывать водостойкие структурные связи при сближении дисперсных частиц на расстояния действия поверхностных сил притяжения. Также материал способен повышать прочность во времени как на воздухе, так и в воде за счет возникновения контактов между слагающими его частицами органических и неорганических веществ. При изменении температурно-влажностных условий окружающего воздуха волокна целлюлозы, гемицеллюлоз и лигнин скручиваются в пружины вокруг цепей и лент силикатных полимеров вяжущего, заполняя собой поры или формируя новые поры. Отношение аморфной фазы к кристаллической в возрасте 28 суток составляет (60±5) %/(40±5) %, а через 3 года – (35±5) %/(55±5) %. Изменения в аморфно-кристаллической структуре ДШК происходят постоянно не только за счет подобного вращения вокруг частиц, но и за счет постоянного перехода воды в различные состояния (из свободной в связанную), что приводит к снижению теплопроводности, повышению прочности и морозостойкости материала.

Таким образом, проведенные исследования доказали, что древошлаковый композиционный материал находится в метастабильном состоянии и имеет аморфно-кристаллическую структуру. Это связано с тем, что все его компоненты в исходном виде имеют в своем составе аморфную фазу, что позитивно влияет на формирование теплоизоляционных свойств композиционного материала. Благодаря действию сил взаимного притяжения происходит равновесный переход аморфного состояния в кристаллическое, однако время кристаллизации композита очень велико, поэтому его метастабильность на прочностных свойствах очевидно не проявляется.

3.Доказано, что древошлаковый композиционный материал является лабильной термодинамически открытой системой, благодаря наличию аморфной фазы, и способен, для сохранения своей целостности, изменять свои свойства в зависимости от внешних условий окружающей среды в течение многих лет.

Важным моментом в рекомендациях по применению древошлакового композита в ограждающих конструкциях является оценка его равновесной влажности. Полученные кривые динамики сорбции показали, что установление равновесного влагосодержания ДШК может быть описано известным в теории сорбции уравнением = a tb, где t – время; a, b – константы, зависящие от вида материала и значений относительной влажности окружающей среды. В пределах эксплуатационных требований (относительная влажность 50 – 60 %) равновесная влажность композита составила 2 3 % и приращение теплопроводности за счет влажности не превысило 3 %.

Материал обладает низкой сорбционной влажностью, которая позволяет сохранять низкие значения его теплопроводности в условиях повышенной влажности.

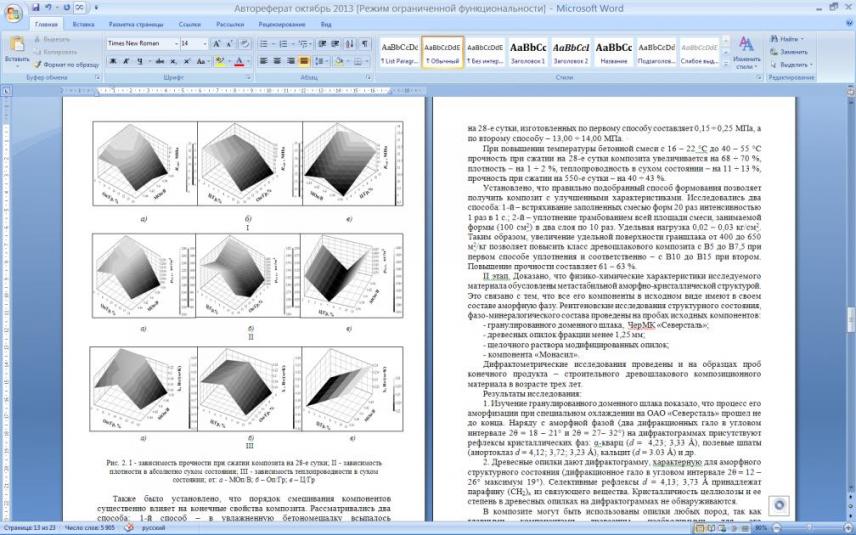

Равновесная влажность композита – его способность естественно коррелировать с характеристиками наружного воздуха (температурой, давлением, влажностью). После ряда проведенных испытаний по определению прочности при сжатии композитов классов В10 и В15 рекомендуемого состава в течение полутора лет (рис. 4) было установлено, что прочность при сжатии материала к полутора годам повысилась по сравнению с марочной: для класса В10 – на 76 78 %, а для класса В 15 – на 46 48 %.

Анализ результатов наблюдений за образцами из древошлакового композита, хранившимися в условиях воздействия мороза, солнца, атмосферных осадков, динамических и статических нагрузок, позволяет сделать главный вывод: его эксплуатационные свойства превышают эксплуатационные свойства традиционных деревобетонов.

Рис. 4. Рост прочности при сжатии во времени образцов-кубов ДШК классов:

- -- - – В15; —ѕ— – В10

Повышение класса композита сопровождается снижением его чувствительности к изменениям температуры, давления и влажности. Данные процессы объясняются способностью функциональных ОН-групп полимеров химических волокон, армирующих матрицу материала, активно притягивать молекулы воды или водяного пара. Происходит увеличение адсорбированных слоев воды на ОН-группах полимеров щелочных целлюлозы, гемицеллюлоз и лигнина и переход воды из свободного состояния в химически связанное (наблюдается контракция).

Гелевидная фаза материала со временем уплотняется и вместе с пронизывающей ее гидросиликатной фазой и непрореагировавшей частью шлаковой составляющей создает прочную, монолитную структуру, что не противоречит литературным данным. Внутри микроструктуры материала происходит увеличение объема новообразований и древошлаковый композит прочнеет.

При изменении температурно-влажностных условий окружающего воздуха меняется пространственная упаковка полимеров и волокна фрагментов целлюлозы, гемицеллюлоз и лигнина приходят в движение: скручиваются или разворачиваются в пружины вокруг цепей и лент силикатных полимеров вяжущего, заполняя собой поры, изменяя их размер или формируя новые поры. В зависимости от погодных условий сворачивание и развертывание фрагментов полисахаридов в пространстве микроструктуры композита не заканчивается в течение всего времени существования образцов до их полного разрушения.

С увеличением влажности среды происходит раскручивание глобулов полисахаридов; увеличение количества органоминеральных связей, что ведет к увеличению прочности и морозостойкости композита. При повышении температуры окружающей среды происходит частичная глобулизация органических полимеров, при этом они не возвращаются к исходной величине и положению глобул. Вышерассмотренные процессы являются равновесными и объясняют особенность микроструктуры древошлакового композиционного материала. Изменения, происходящие в теле композита, являются результатом его корреляции с характеристиками окружающего воздуха.

Таким образом, можно сделать вывод, что древошлаковый композиционный материал обладает равновесной влажностью и является термодинамически открытой системой, способной для сохранения своей целостности изменять свою внутреннюю микроструктуру. Это является его главным отличием от деревобетонов и равноплотных легких бетонов.

- Разработана малоотходная технология производства изделий из древошлакового композиционного материала; обосновано преимущество нового энерго- и ресурсосберегающего, конкурентоспособного материала с пониженной себестоимостью; даны рекомендации по его использованию в строительстве.

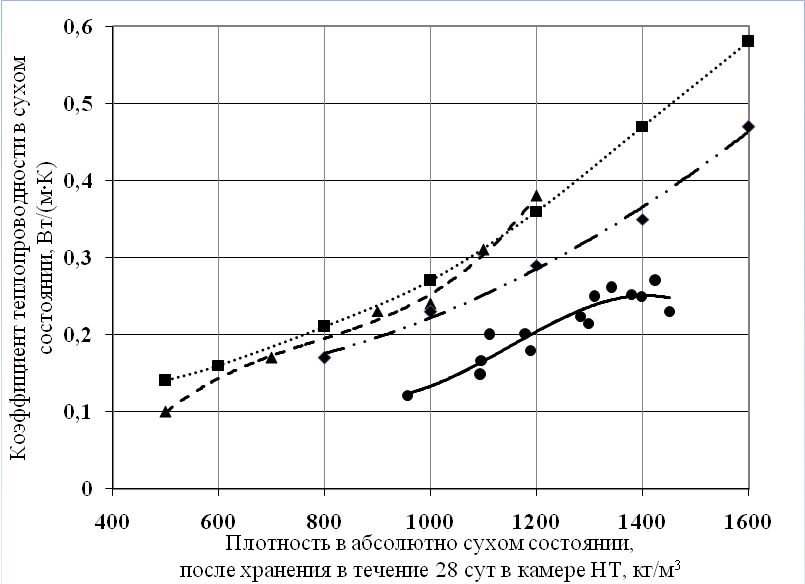

Древошлаковый композиционный материал предназначен для использования в наружных ограждающих конструкциях малоэтажных зданий гражданского, промышленного и сельскохозяйственного назначения. Наряду с прочностью и долговечностью композит обладает хорошими теплоизоляционными свойствами. Сравнительный анализ оценки теплопроводности наиболее распространенных видов конструкционно-теплоизоляционных бетонов и ДШК, показал (рис. 5) существенные преимущества последнего.

Рис. 5. Сравнительный анализ теплопроводности некоторых видов конструкционно-теплоизоляционных бетонов: -- – ДШК; -®- – шлакопемзопено- и шлакопемзогазобетон;

-ѕ- – керамзитопенобетон; -- – газо- и пенобетон

Таким образом, исследуемый композит является взаимозаменяемым строительным материалом с улучшенными физико-механическими и теплофизическими характеристиками.

Технологическая схема производства изделий из древошлакового композиционного материала на основе гранулированного доменного шлака и модифицированных опилок представлена на рис. 6.

Рис. 6. Технологическая схема производства стеновых блоков из ДШК

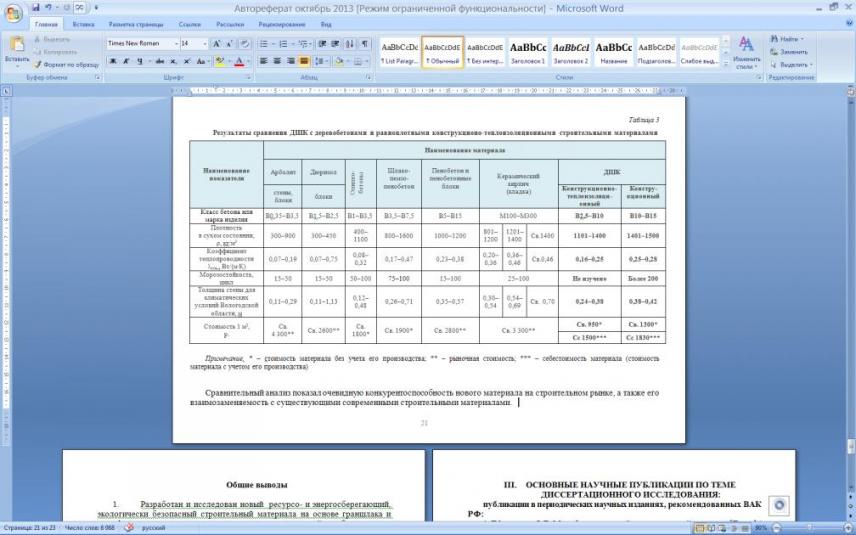

Схема производства изделий из ДШК представляет собой поточно-агрегатную технологическую линию. Данная технология может быть применена на существующих бетонных заводах, для этого необходимо дополнительное нестандартное оборудование, в котором осуществляется щелочной гидролиз органического заполнителя (отмечено красным на рис. 6). Результаты сравнительного анализа древошлакового композиционного материала с бетонами на древесных заполнителях, конструкционно-теплоизоляционными бетонами, кладкой из керамического кирпича представлены в табл. 3.

Таблица 3

Результаты сравнения ДШК с деревобетонами и равноплотными конструкционо-теплоизоляционными строительными материалами

Примечание. * – стоимость материала без учета его производства; ** – рыночная стоимость; *** – себестоимость материала (стоимость материала с учетом его производства)

Сравнительный анализ показал очевидную конкурентоспособность нового материала на строительном рынке, а также его взаимозаменяемость с существующими современными строительными материалами.

Общие выводы

- Разработан и исследован новый ресурсо- и энергосберегающий, экологически безопасный строительный материала на основе граншлака и модифицированных древесных опилок пониженной себестоимости, отвечающий требованиям стандартов, в том числе по определению мощности гамма-фона и эффективной активности естественных радионуклидов. Древошлаковый композит относится к первому классу строительных материалов в соответствии с критериями для принятия решения об использовании строительных материалов (ГОСТ 30108–94).

- Доказано, что физико-механические характеристики исследуемого материала обусловлены метастабильной аморфно-кристаллической структурой. Это связано с тем, что все его компоненты в исходном виде имеют в своем составе аморфную фазу.

- Доказано, что новый материал имеет улучшенные физико-механические, теплофизические и эксплуатационные свойства по сравнению с конкурирующими строительными материалами. Коэффициент теплопроводности конструкционных древошлаковых композитов находится в диапазоне сух = 0,25 0,28 Вт/(мК), а конструкционно-теплоизоляционных – в диапазоне 0,16 0,25 Вт/(мК), что на 30…36 % ниже значений СП 23–101–2004 для шлакопемзопено- и шлакопемзогазобетонов, газо- и пенобетонов, кирпичной кладки керамического кирпича равной плотности в сухом состоянии. Прочностные и деформативные характеристики соответствуют требованиям СП 52–101–2003. Как следствие, исследуемый древошлаковый композит является конкурентоспособным и взаимозаменяемым строительным материалом.

- Разработан новый способ химического модифицирования древесного заполнителя. Теоретически доказано улучшение характеристик древошлакового композиционного материала за счет особенностей его структуро- и фазообразования и армирования матрицы древошлакового композита химически модифицированными волокнами фрагментов целлюлозы, гемицеллюлоз и лигнином.

- Доказано, что древошлаковый композиционный материал является лабильной термодинамически открытой системой и благодаря наличию аморфной фазы способен, для сохранения своей целостности, изменять свои свойства в зависимости от внешних условий окружающей среды в течение многих лет.

- Разработана малоотходная технологическая схема производства изделий из древошлакового композита, подобрано современное оборудование, произведен ее экономический расчет; даны рекомендации по применению древошлакового композита в строительной области. Себестоимость 1 м3 композита составляет от 1500 до 1830 р. в зависимости от класса.

- Разработаны технические условия на производство древошлаковых изделий, получен патент РФ № 2413703 «Способ получения строительного древошлакового композита».

- ОСНОВНЫЕ НАУЧНЫЕ ПУБЛИКАЦИИ ПО ТЕМЕ ДИССЕРТАЦИОННОГО ИССЛЕДОВАНИЯ:

публикации в периодических научных изданиях, рекомендованных ВАК РФ:

1. Ефремова, О.В. Модифицированный древошлаковый композит [Текст] / О.В. Ефремова, В.С. Грызлов, А.Г. Каптюшина, Б.Д. Свиридов // Строительные материалы. – 2010. – № 2. – С. 66–68.

- Ефремова, О.В. Особенности фазообразования древошлакового композиционного материала [Текст] / О.В. Ефремова, В.С. Грызлов, Б.Д. Свиридов // Строительные материалы. – 2013. – № 3. – С. 66–67.

- Ефремова, О.В. Математическое моделирование строительного древошлакового композиционного материала [Текст] / О.В. Ефремова, В.С. Грызлов, С.В. Демидов // Вестник «ЧГУ», 2013. – Т. 2. – № 1 (46). – С.17–22.

Патенты.

- Пат. 2413703 РФ. Способ получения строительного древошлакового композита [Текст] / Ефремова О.В., Свиридов Б.Д., Ефремов В.В., Каптюшина А.Г.; патентообладатели Ефремова О.В., Свиридов Б.Д., Ефремов В.В. – № 2009107207/03; заявл. 27.02.2009; опубл. 10.03.2011, Бюл. № 7. – 5 с.

публикации в других изданиях:

- Ефремова, О.В. Композиционный материал на основе отходов деревообрабатывающей промышленности [Текст] / О.В. Ефремова // Вузовская наука – региону: материалы VI всерос. науч.- техн. конф: в 2 т. – Вологда: ВоГТУ, 2008. – Т. 1. – С. 300–301.

- Ефремова О.В. Разработка древошлакового композита на основе граншлака и древесных опилок [Текст] / О.В. Ефремова, В.В. Ефремов // Молодые исследователи – регионам: материалы всерос. науч. конф. студентов и аспирантов: в 2 т. – Вологда: ВоГТУ, 2009. – Т. 1. – С. 238–240.

- Ефремова, О.В. Строительный материал «Древоглинобетон» [Текст] / О.В. Ефремова, В.В. Ефремов // Молодые исследователи – регионам: материалы всерос. науч. конф. студентов и аспирантов: в 2 т. – Вологда: ВоГТУ, 2009. – Т. 1. – С. 236–238.

- Ефремова, О.В. Строительный древошлаковый композит на основе граншлака и древесных опилок [Текст] / О.В. Ефремова // Аспирантские записки – 2009: Сб. науч. ст.: в 3 ч. Ч. 1: Естественные, технические и экономические науки – Череповец: ГОУ ВПО ЧГУ, 2009. – С. 11–16.

- Ефремова, О.В. Древошлаковый композит – строительный материал на вторичном сырье [Текст] / О.В. Ефремова // Череповецкие научные чтения – 2009: материалы всерос. науч.- практ. конф. в 3 ч. Ч. 3: Современные проблемы технических, естественных и экономических наук / Отв. ред. Н.П. Павлова. – Череповец: ГОУ ВПО ЧГУ, 2010. – С. 70-72.

- Ефремова, О.В. Модифицированный строительный древошлаковый композит [Текст] / О.В. Ефремова // Всероссийский конкурс научно-исследовательских работ студентов и аспирантов в области технических наук в рамках Всероссийского фестиваля науки: Сб. аннотаций науч.- исслед. работ победителей и призеров всерос. конкурса. – М.: РИО МГУДТ, 2011. – С. 193–203.