Технология устройства монолитных покрытий из магнезиального базальтофиброармированного раствора

На правах рукописи

ДЬЯКОВ Кирилл Владиславович

ТЕХНОЛОГИЯ УСТРОЙСТВА МОНОЛИТНЫХ ПОКРЫТИЙ

ИЗ МАГНЕЗИАЛЬНОГО

БАЗАЛЬТОФИБРОАРМИРОВАННОГО РАСТВОРА

Специальность: 05.23.08 – «Технология и организация строительства»

АВТОРЕФЕРАТ

Диссертации на соискание ученой степени

кандидата технических наук

Челябинск – 2008

Работа выполнена на кафедре «Технология строительного производства» Южно-Уральского государственного университета

Научный руководитель – доктор технических наук, профессор,

член-корреспондент РААСН Головнев С.Г.

Официальные оппоненты: доктор технических наук,

профессор Михайловский В.П.;

доктор технических наук,

профессор Петраков Б.И.

Ведущая организация – ООО «Уральский научно-исследовательский институт строительных материалов» УралНИИстром (г. Челябинск).

Защита состоится 5 декабря 2008 г., в ___ часов на заседании диссертационного совета ДМ 212.298.08 Южно-Уральского государственного университета по адресу: г. Челябинск, пр. им. В.И. Ленина, 76, ауд. 1001.

С диссертацией можно ознакомиться в библиотеке университета.

Автореферат разослан ___ ноября 2008 г.

Ученый секретарь диссертационного совета

доктор технических наук, профессор Трофимов Б.Я.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность. При строительстве и реконструкции зданий и сооружений значительную долю работ занимает устройство монолитных покрытий – выравнивающих стяжек, покрытий полов, швов плит перекрытий, объем применения которых имеет тенденцию к увеличению. Подобная многофункциональность приводит к необходимости применения материалов и технологий, обладающих рядом специфических особенностей.

Существующие смеси на основе портландцемента все чаще не удовлетворяют растущим требованиям, предъявляемым к подобным конструкциям и технологии их устройства.

В этом плане материалы на основе магнезиального вяжущего обладают уникальными свойствами: быстрым твердением, высокой прочностью на сжатие и растяжение, низкой истираемостью, экологической чистотой, сравнительно низкой стоимостью и т.п.

Армирование позволяет увеличить прочность на растяжение, снизить толщину и массу монолитных покрытий. Фибровое армирование придает композиционному материалу совершенно новые свойства, а правильно организованная технология позволяет сократить трудоемкость и улучшить конструкционные характеристики.

Однако не все армирующие волокна, предлагаемые сегодня, соответствуют требованиям, обеспечивающим эффективность дисперсного армирования, а для некоторых типов фибры отсутствует научно обоснованная технология приготовления и укладки смесей на их основе.

Поэтому возникает необходимость в разработке технологии устройства монолитных покрытий, отвечающих современным требованиям, с применением недорогих, но эффективных местных материалов.

Объект исследования – технология устройства фиброармированных монолитных покрытий.

Предмет исследования – свойства магнезиального базальтофиброармированного (МБФА) раствора, параметры технологии фибрового армирования.

Цель диссертационной работы – разработка технологии приготовления, транспортирования и укладки МБФА смеси, обеспечивающей повышение конструкционных свойств монолитных покрытий и снижение трудоемкости.

Задачи диссертационной работы:

- провести анализ монолитных покрытий в соответствии с функциональными требованиями, материалами и технологическими этапами их устройства;

- исследовать свойства МБФА раствора для устройства монолитных покрытий в зависимости от состава компонентов и количества фибр.

- изучить свойства базальтовых фибр, подвергающихся технологическому воздействию в смеси, и выявить характеристики т-параметра, учитывающего изменение длины и количества фибр в зависимости от технологии;

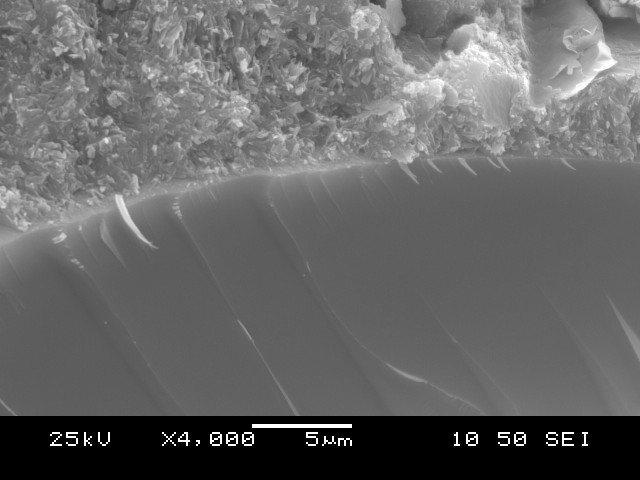

- определить влияние технологии фибрового армирования на свойства МБФА раствора через значения т-параметра и установить характер сцепления фибр с матрицей на поверхности раздела с помощью электронной микроскопии;

- установить влияние технологического воздействия на этапах приготовления, транспортирования и укладки МБФА смеси на значение т-параметра;

- разработать технологический регламент, обеспечивающий повышение конструкционных свойств монолитного покрытия и провести производственную апробацию разработанной технологии.

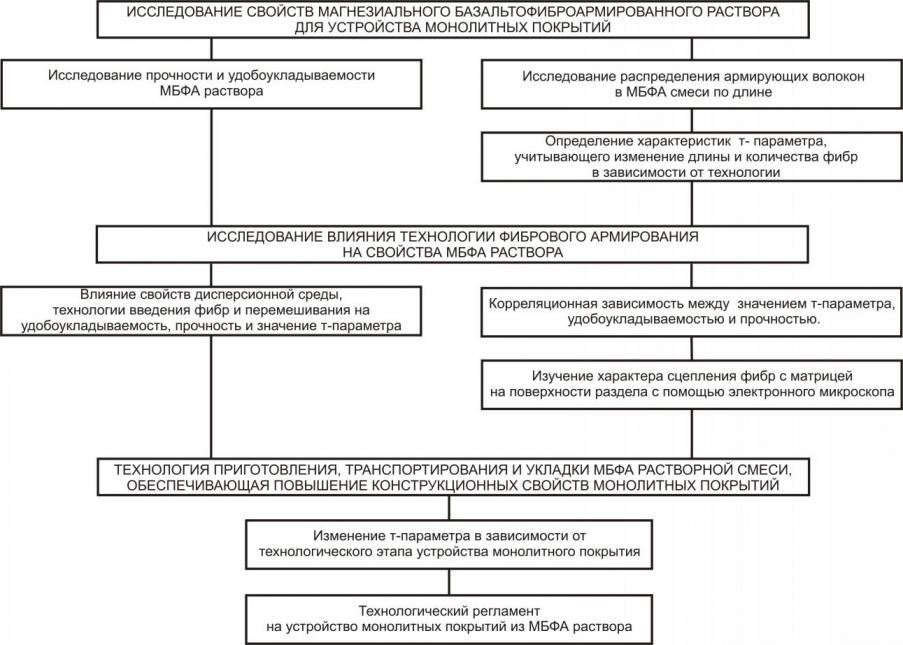

Для решения поставленных задач в работе была реализована схема исследований, представленная на рис. 1.

Научная новизна работы:

- установлено влияние технологического воздействия на этапах приготовления, транспортирования и укладки МБФА смеси на значение т-параметра, учитывающего изменение длины и количества фибр в смеси в зависимости от технологии;

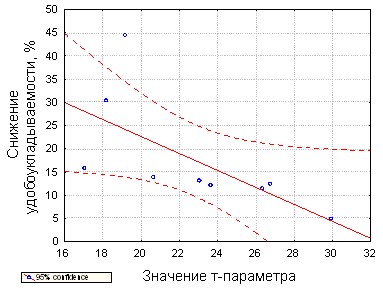

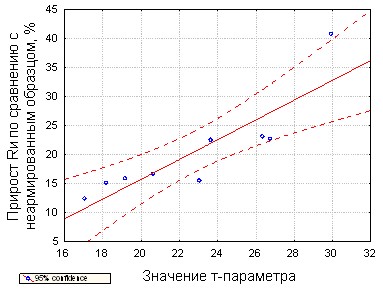

- получены корреляционные зависимости значения т-параметра с удобоукладываемостью и прочностью (снижение удобоукладываемости от 5 до 30% вызывает уменьшение т-параметра с 30 до 16, при изменении т-параметра с 16 до 30 увеличивается прирост прочности на растяжение при изгибе от 10 до 40%) МБФА раствора.

Практическая значимость работы:

- методика выбора технологии устройства монолитного покрытия по значению т-параметра;

- технологический регламент на устройство монолитных покрытий из МБФА раствора;

Внедрение результатов:

Разработанная технология применена специализированной строительной фирмой при устройстве покрытий для промышленных полов в зданиях в г. Челябинске.

Апробация работы:

Материалы диссертации докладывались на ежегодных научно-технических конференциях в Южно-Уральском государственном университете в 2004 – 2007 гг. в г. Челябинске, а также на девятых и двенадцатых академических чтениях Уральского отделения РААСН, проходивших в г. Екатеринбурге в 2004 и 2007 г.

Рисунок 1. Общая схема исследований.

Достоверность полученных экспериментальных данных, аналитических выражений и зависимостей подтверждается достаточным количеством проведенных экспериментов, использованием поверенного и аттестованного оборудования и стандартных методик, применением современных методов математического планирования и обработки результатов исследований.

Публикации. Основные положения представленной работы изложены в трех печатных работах.

Объем работы. Диссертационная работа состоит из введения, пяти глав, основных выводов и списка литературы.

Автор выражает признательность Евсееву Б.А., Пикусу Г.А. и коллективу кафедры «Технология строительного производства» Южно-Уральского государственного университета за помощь в проведении исследований.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность работы, представлена научная новизна, достоверность, практическая значимость работы.

В первой главе анализируются требования к конструкции монолитных покрытий, особенности применения различных материалов и технологии устройства фиброармированных монолитных покрытий.

В нормативной и технической литературе нет определения, обобщающего монолитные стяжки, покрытия полов, заделки швов. В связи с этим под понятием «монолитное покрытие» предлагается понимать распространенный в горизонтальном направлении монолитный элемент несущей конструкции здания, воспринимающий различные виды нагрузок и распределяющий их для передачи нижележащим элементам конструкции, а также выполняющий другие функции в зависимости от назначения.

В соответствии с нормативными документами, можно выделить группы требований к монолитным покрытиям: прочность и герметичность, монолитность, горизонтальность и ровность поверхности, необходимая толщина. Кроме того, монолитные покрытия должны быть экологичными, долговечными и технологичными.

Смеси для устройства монолитных покрытий должны обладать достаточной удобоукладываемостью, обеспечивать требуемый темп набора прочности.

Использование при устройстве монолитных покрытий растворных смесей, обладающих, по сравнению с бетонными, лучшей удобоукладываемостью и перекачиваемостью, позволяет, при литьевой технологии, значительно повысить эффективность производства работ. Это достигается за счет снижения мощности приводов смесительного и насосного оборудования, снижения трудоемкости подачи и укладки смеси на 30…35%, возможности получения более тонких монолитных покрытий и более качественных лицевых поверхностей, уменьшения трудозатрат на отделочных работах на 15…20 %.

Смеси на цементной основе, при ряде их положительных свойств не удовлетворяют перечисленным выше требованиям по целому ряду параметров. Это медленный темп набора прочности, склонность к образованию усадочных трещин, недостаточная конечная прочность, низкая удобоукладываемость.

Альтернативой портландцементу при устройстве монолитных покрытий во многих случаях может стать использование в качестве вяжущего местного материала – каустического магнезита. Изделия на его основе обладают рядом уникальных свойств: высокой конечной прочностью (до 80 – 100 МПа на сжатие, 10 – 15 МПа на растяжение при изгибе), быстрым темпом набора прочности (30 – 70% от марочной прочности в первые сутки твердения), огнестойкостью, износостойкостью, относительно малой усадкой, беспыльностью, биостойкостью, стойкостью к агрессивным средам, экологической чистотой. Смеси на основе магнезиального вяжущего обладают высокой подвижностью.

Из ученых и производственников, внесших значительный вклад в исследование магнезиального вяжущего и применение его в строительстве, следует отметить Байкова А.А., Баженова Ю.М., Верещагина В.И., Ваганова А.П., Килессо С.И., Кузнецова А.М., Лапшина П.В., Мчедлова-Петросян О.П., Сореля Ч., Танака Т., Шелягина А.М. и др.

Для обеспечения соответствия готовых монолитных покрытий предъявляемым требованиям, кроме качественных материалов, необходимо правильно организованное и последовательное выполнение всех этапов технологии.

Технологическим процессом, существенно изменяющим конструкционные свойства материала, является армирование.

Расширение области применения фибрового армирования, основанного на принципе равномерного рассредоточения в объеме матрицы армирующих волокон, обусловлено эффектом, который дает этот способ по сравнению с традиционным. Улучшение физико-механических характеристик, снижение толщины монолитных покрытий и исключение операций по креплению арматурных сеток, позволяет уменьшить в 1,5-2 раза трудоемкость и материалоемкость конструкций и на 25-40% – их стоимость.

Учитывая преимущества фибр, как арматуры, а также конструктивные и технологические требования к монолитным покрытиям, можно утверждать, что именно устройство монолитных покрытий является рациональной областью применения фибрового армирования.

Вклад в исследование технологии дисперсно-армированных композиционных материалов внесли отечественные и зарубежные ученые: Бирюкович К.Л., Бирюкович Ю.Л., Бирюкович Д.Л., Волков И.В., Гетун Г.В., Джигирис Д.Д., Евсеев Б.А., Карпинос Д.М., Лобанов И.А., Лысенко Е.Ф., Маджумдар А.Д., Мандель Д.А., Некрасов В.П., Пащенко А.А., Петраков Б.И., Пухаренко Ю.В., Рабинович Ф.Н., Рыбасов В.П., Сербин В.П. и др.

На эффективность дисперсного армирования оказывает влияние отношение модулей упругости материалов фибр и матрицы, количество фибр, химическая стойкость материала фибр по отношению к материалу матрицы, геометрические характеристики фибр (длина, диаметр, форма боковой поверхности), соотношение размеров армирующих волокон с размерами неоднородностей структуры матрицы, – это делает важным вопрос выбора материала фибр.

В настоящее время наиболее широко по сравнению с другими распространены стальные фибры, стеклянные и базальтовые волокна и волокна на основе полипропилена.

Полипропиленовые волокна характеризуются повышенной деформативностью и не могут выполнять роль эффективной рабочей арматуры.

Лучшими показателями в конструкционном отношении обладает стальная фибровая арматура, модуль упругости которой примерно в 6 раз превышает модуль упругости бетона. Однако, затворение магнезиального вяжущего растворами солей (MgCl2, MgSO4) делает затруднительным применение фибр из черного металла, а использование нержавеющей стали значительно повышает стоимость конструкции.

При устройстве монолитных покрытий, высокомодульные минеральные армирующие волокна могут стать альтернативой стали, что позволит экономить металл, снизить массу конструкций, повысить устойчивость к кислотной и электрохимической коррозии.

Тонкие стеклянные и базальтовые волокна диаметром 8-10 мкм по прочности соответствуют высокоуглеродистой холоднотянутой проволоке (1800-2500 МПа), пллотность же в 3,5 раза меньше. Модуль упругости примерно втрое превышает модуль упругости матрицы. Однако производство тонких волокон и объединение их в комплексные нити требует дорогостоящего оборудования. Кроме того, при производстве стекла используется многокомпонентная шихта, что сказывается на стоимости фибр (80 – 100 руб/кг). Для равномерного распределения таких волокон в композиции требуются специальные методы (напыление, контактное формование) и оборудование, повышающие стоимость конструкции.

В то же время, для дисперсного армирования монолитных покрытий вполне могут быть использованы базальтовые грубые волокна, обладающие достаточно высокими механическими показателями (прочность на растяжение – 150 МПа, модуль упругости на 20 % выше, чем у стекла), экологичностью, эффективной технологией получения из однокомпонентного сырья, приводящей к снижению стоимости, составляющей от 25 до 40 руб/кг. При устройстве конструкций, армированных такими волокнами, могут быть использованы стандартные растворосмесители и растворонасосы, широко применяемые в производстве работ отделочного цикла строительства.

В литературе, посвященной дисперсному армированию, вопросам технологии приготовления, транспортирования и укладки смесей, армированных базальтовым грубым волокном, уделено недостаточно внимания. Это определило направление дальнейших исследований.

Во второй главе проведено исследование свойств МБФА раствора для устройства монолитных покрытий: представлены характеристики материалов и описаны методы исследований, изучено влияние процента армирования в зависимости от состава компонентов на удобоукладываемость смеси и на прочность монолитного покрытия. Предложен параметр, учитывающий изменение длины и количества фибр в смеси в зависимости от технологии.

В качестве вяжущего в исследованиях применялся каустический магнезит, полученный при пылеулавливании на Саткинском комбинате «Магнезит», в качестве затворителя, – водный раствор MgCl2 плотностью 2,2 г/см. Заполнителем служил природный кварцевый песок (модуль крупности 2,5). Фиброй – волокно базальтовое грубое марки БГВ – 250 производства ООО «Прогресс» г. Санкт-Петербург.

Для изучения свойств МБФА раствора применялись стандартные методики для определения подвижности и прочности на растяжение при изгибе. По предложенной методике определялось распределение длин армирующих волокон в смеси. Математическое планирование эксперимента и обработка результатов проводились в программе Statistica.

Установлено, что увеличение процента армирования от 0 до 3,7% по объему приводит к снижению удобоукладываемости смеси с 24 до 4 см (по осадке погружаемого конуса).

Прочность на растяжение при изгибе в зависимости от состава компонентов для неармированных образцов составила 10,3 – 14,25 МПа, для образцов с объемным процентом армирования 1,85 и 3,7 % были достигнуты значения прочности 19,8 и 20,2 МПа соответственно.

Особенностью базальтовых грубых волокон является то, что при введении в смесь и дальнейшем перемешивании, волокна разрушаются – их длина уменьшается, а количество в единице объема увеличивается.

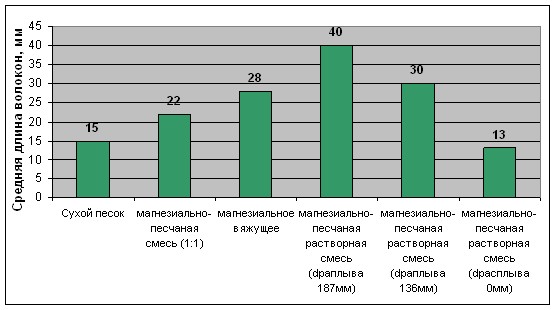

Анализ проб МБФА смеси, показал, что длина армирующих волокон является случайной величиной, распределенной по логнормальному закону. Кроме того, в зависимости от технологического воздействия изменяется средняя длина волокон и среднее квадратическое отклонение (рис. 2).

В связи с этим, параметр L/D (отношение длины фибры к ее диаметру), используемый в качестве характеристики фибр, имеющих постоянную длину, в данном случае не подходит. Необходим параметр, характеризующий среднюю длину фибр в смеси и разброс длин от средней величины, изменяющийся в зависимости от технологического воздействия.

Известно, что при увеличении длины фибр повышаются конструкционные свойства композиционного материала.

То есть, параметр, характеризующий длину фибр в смеси, должен характеризовать изменение конструкционных свойств МБФА раствора.

Lср=17,55 мм, S=5,19;

Lср=7,76 мм, S=3,47;

Lср=10,74 мм, S=3,26;

Рисунок 2. Распределения длин фибр при различных технологических воздействиях.

В качестве такого параметра, предлагается использовать т-параметр, определяемый по формуле:

(1),

(1),

где ![]() – длина i-го волокна,

– длина i-го волокна, ![]() – количество волокон с длиной

– количество волокон с длиной ![]() в смеси,

в смеси, ![]() – общее количество волокон в смеси,

– общее количество волокон в смеси, ![]() – диаметр волокна,

– диаметр волокна, ![]() – среднее квадратическое отклонение,

– среднее квадратическое отклонение, ![]() – число интервалов разбиения,

– число интервалов разбиения, ![]() – средняя длина фибр в смеси.

– средняя длина фибр в смеси.

Исследование распределений длин фибр, полученных при различных условиях смешивания, показало, что в зависимости от технологического воздействия на армирующие волокна, значение т-параметра меняется. Так, для фибр, не подвергшихся технологическому воздействию (до введения в смеситель), это значение составляет 50,2, а в зависимости от технологического воздействия на МБФА смесь, значение т-параметра снижается и составляет от 19,5 до 29,9 (рис 3).

Рисунок 3. Значения т-параметра, средней длины (Lср) и среднего квадратического отклонения (S) для фибр, подвергшихся различным технологическим воздействиям при перемешивании.

В третьей главе исследовано влияние технологии дисперсного армирования на свойства МБФА растворов.

Технологическое воздействие на армирующие волокна, влияющее на значение т-параметра, обусловлено факторами, вызывающими изменение длины фибр: свойствами среды, в которой перемещаются волокна, характером движения частиц при перемешивании, временем воздействия на волокна.

Для изучения влияния вида дисперсионной среды на длину фибр, был проведен эксперимент, в котором движение фибр производилось в различных видах смесей в соответствии с рис. 4. После разрушения волокна, вызванного силой лобового сопротивления, действующей со стороны смеси, измерялась длина оставшегося участка фибры.

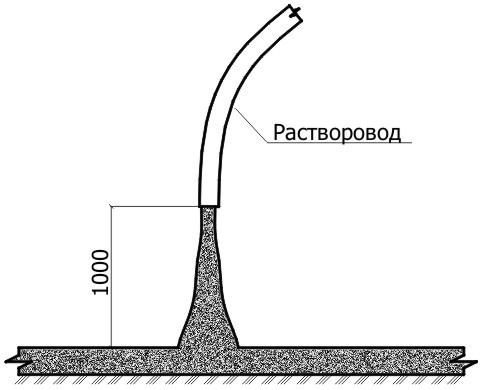

Рисунок 4. Схема движения армирующего волокна в растворной смеси.

Значение длины фибр в зависимости от вида смеси, в которой происходит движение, представлено на рисунке 5.

Рисунок 5. Длина армирующих волокон при движении в различных видах смесей.

Установлено, что растворная смесь литой консистенции (диаметр расплыва по вискозиметру Суттарда – 187 мм) оказывает минимальное разрушающее воздействие на фибры. Таким образом, для литых смесей армирующие волокна целесообразно вводить в готовую растворную смесь. При необходимости армирования растворных смесей жесткой консистенции целесообразно вводить фибру в сухую цементно-песчаную смесь до затворения.

При исследовании влияния на величину т-параметра и прочность МБФА раствора таких технологических факторов, как последовательность загрузки компонентов и скорость смешивания, тип смесителя и снижение подвижности смеси, были проведены двухфакторные эксперименты.

При ручном смешивании компонентов МБФА смеси с помощью миксера-насадки на электродрель было установлено, что максимальное значение т-параметра – 19,5, достигается при скорости вращения миксера 700 об/мин и последовательности загрузки компонентов – раствор затворителя, сухая магнезиально-песчаная смесь, армирующие волокна. При этих условиях время разрушающего воздействия на армирующие волокна минимально.

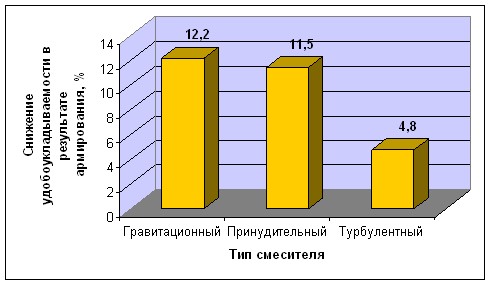

Приготовление МБФА смесей различной подвижности в смесителях гравитационного, принудительного и турбулентного типов подтвердило, что при смешивании происходит тиксотропное разжижение растворной смеси. Максимальный прирост подвижности – 15% достигается при турбулентном смешивании и лучше выражен для смесей литой консистенции.

Применение турбулентной активации позволяет свести к минимуму эффект снижения удобоукладываемости смеси в результате армирования (рис. 6).

Рисунок 6. Снижение удобоукладываемости смеси в результате армирования, приготовленной в различных типах смесителей.

Повышение подвижности смеси сказывается на значении т-параметра, которое достигает 30 при перемешивании в турбулентном смесителе. Данному значению соответствует наибольший прирост прочности Rи – 40% по сравнению с неармированными образцами.

По результатам экспериментов были составлены корреляционные зависимости между значением т-параметра, приростом прочности и снижением удобоукладываемости в результате армирования (рис. 7, 8).

Rи = –18,35 + 1,71т, r = 0,87 (2);

Удобоукл. = 59,22 – 1,83т, r = – 0,66 (3).

Установлено, что снижение удобоукладываемости МБФА растворной смеси приводит к уменьшению значения т-параметра.

Рисунок 7. Корреляция значения т-параметра и снижения удобоукладываемости.

Рисунок 8. Корреляция значения т-параметра и прироста прочности.

Технология, обеспечивающая повышение т-параметра, приводит к повышению прочности готового покрытия, что согласуется с теорией упрочнения материалов волокнами, а именно с положением, что с увеличением длины фибр прочность композиции увеличивается.

Обеспечение высоких конструкционных свойств обусловлено наличием сцепления на границе раздела между волокном и матрицей.

С помощью растрового электронного микроскопа «JEOL» JSM-6460 LV при 4000-кратном увеличении рассмотрена область границы раздела между фиброй и матрицей. Граница раздела характеризуется плотным соприкосновением поверхностей волокна и матрицы, отсутствие трещин и зазоров свидетельствует о наличии сцепления (рис. 9).

Рисунок 9. Граница раздела между волокном и матрицей.

Таким образом, значение т-параметра на данном технологическом этапе отражает прирост прочности и снижение удобоукладываемости в результате армирования, что может быть использовано для прогнозирования свойств МБФА раствора.

Четвертая глава посвящена разработке технологии приготовления, транспортирования и укладки МБФА смеси, обеспечивающей повышение конструкционных свойств монолитного покрытия.

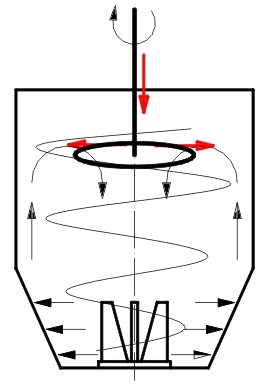

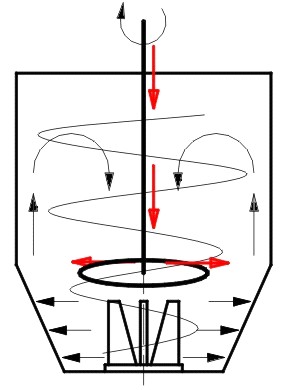

Предложена технология приготовления МБФА растворной смеси в передвижном смесителе турбулентного типа, обеспечивающая повышение значения т-параметра и заключающаяся во введении фибр в основание турбулентного потока смеси с вращающим воздействием (рис. 10).

а б в

Рисунок 10. Способы введения фибр в смеситель:

а) без вращения; б), в) с вращением в верхнюю и нижнюю часть смесителя.

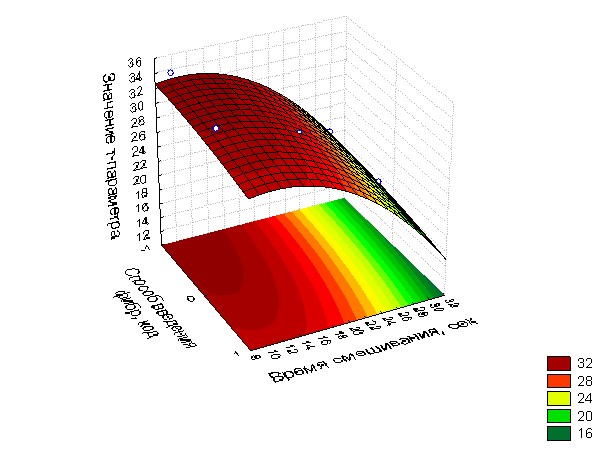

В результате обработки данных была построена зависимость т-параметра от времени смешивания и способа введения фибр в смесь (рис. 11).

Установлено, что максимальное значение т-параметра – 33,6 достигается при введении фибр в нижнюю часть смесителя с вращением. Оптимальное время смешивания составляет 10 сек.

Рисунок 11. Зависимость т-параметра от способа введения фибр (1 – без вращения, 0; -1 – с вращением в верхнюю и нижнюю часть смесителя) и времени смешивания.

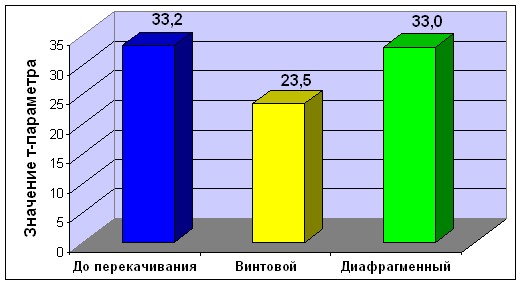

При исследовании влияния параметров растворонасоса на значение т-параметра установлено, что винтовой насос вызывает интенсивное дробление фибр, – значение т-параметра снижается до 23,5, что на 30% меньше исходного (рис. 12). Для транспортирования МБФА смеси целесообразно использовать растворонасос диафрагменного типа.

Рисунок 12. Значение т-параметра при транспортировании смеси растворонасосами винтового и диафрагменного типов.

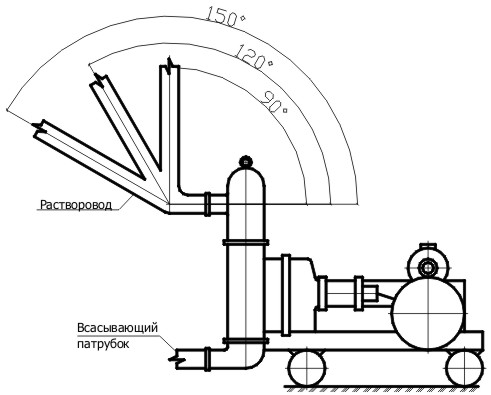

Для исследования влияния угла изгиба растворовода и способа укладки МБФА растворной смеси на величину т-параметра (рис. 13, 14, 15) был проведен двухфакторный эксперимент.

Рисунок 13. Изменение угла изгиба растворовода.

1 0 -1

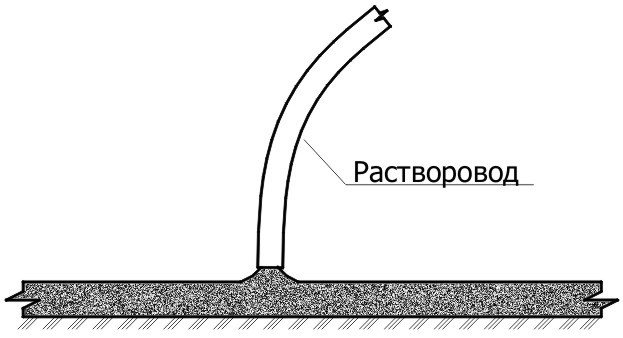

Рисунок 14. Способы укладки МБФА смеси:

1) параллельно поверхности; 0) перпендикулярно поверхности;

-1) перпендикулярно поверхности со свободным сбрасыванием.

Рисунок 15. Зависимость т-параметра от способа укладки и угла изгиба растворовода.

В результате эксперимента было установлено, что угол изгиба растворовода диаметром 50 мм практически не влияет на длину фибр.

Большее влияние на разрушение фибр оказывает положение рукава растворовода по отношению к поверхности монолитного покрытия.

Способом, обеспечивающим максимальное значение т-параметра – 33, и лучшее качество поверхности является укладка смеси перпендикулярно поверхности монолитного покрытия без свободного сбрасывания.

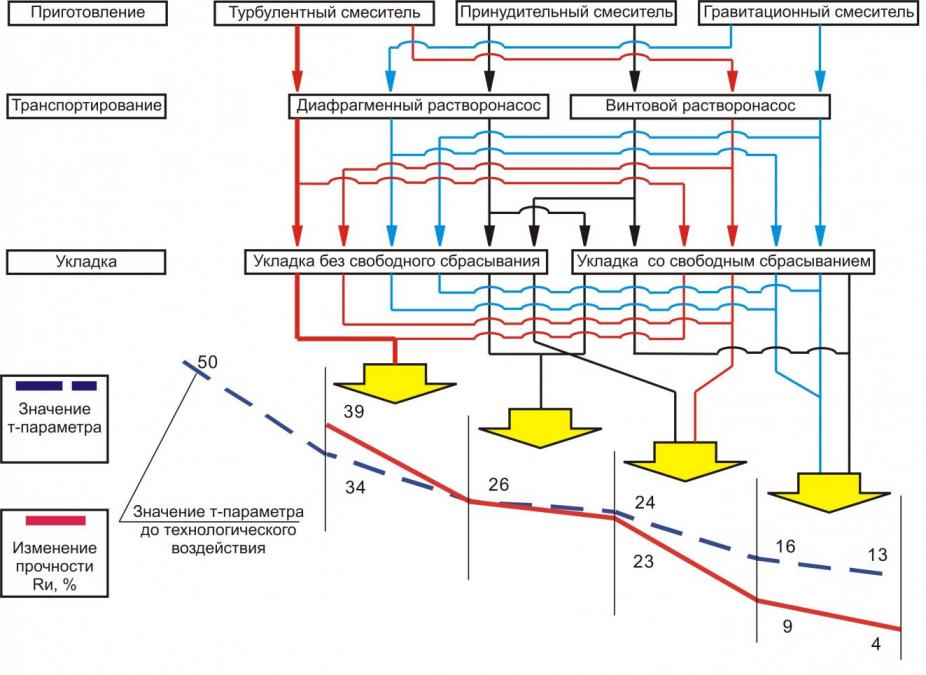

По результатам исследований предложена схема для прогнозирования значений т-параметра, обеспечивающих повышение прочности готового монолитного покрытия при соответствующих технологиях приготовления, транспортирования и укладки МБФА растворной смеси (рис. 16).

В пятой главе на основании анализа результатов выполненных исследований составлен Технологический регламент на устройство монолитных покрытий из магнезиальной базальтофиброармированной растворной смеси, изложен опыт производственного применения.

Технологический регламент устанавливает требования к материалам и составу, технологии приготовления, транспортирования, укладки, выдерживания МБФА смеси, контролю качества работ.

Во «Введении» отмечаются преимущества технологии МБФА монолитных покрытий. Это экологическая чистота, беспыльность, биостойкость, негорючесть, высокая прочность, использование местного сырья.

В первом разделе «Указания по проектированию» приведены области применения МБФА монолитных покрытий в гражданском и промышленном строительстве, перечислены требования нормативных документов.

Во втором разделе изложены требования к материалам, представлены методы контроля соответствующих характеристик.

Третий раздел «Устройство монолитного покрытия» содержит перечень и характеристики машин и механизмов, ручного инструмента, средств защиты. Представлена последовательность операций и требования к технологии.

Четвертый раздел содержит описание в виде технологических карт процессов подготовки основания, приготовления, транспортирования и укладки МБФА раствора.

Положения разработанного регламента были применены при замоноличивании швов и устройстве монолитной стяжки площадью 300 м в промышленном здании в г. Челябинске.

Трудоемкость устройства 100 м монолитной стяжки из МБФА раствора составляет 21,61 чел-ч, что меньше трудоемкости для цементно-песчаной стяжки, армированной стеклосеткой на 27%, металлической сеткой – на 28%.

Стоимость 1 м монолитной МБФА стяжки составляет 345 руб, что меньше стоимости цементно-песчаной стяжки, армированной стеклосеткой на 3%, металлической сеткой – на 11%.

Рисунок 16. Влияние технологии на изменение т-параметра и прочности покрытия.

ОСНОВНЫЕ ВЫВОДЫ

1. Проведен анализ применяемых при устройстве монолитных покрытий материалов и технологических приемов, который показал, что они не удовлетворяют постоянно растущим функциональным требованиям по прочности, экологической чистоте, технологичности.

2. Определены технологические и физико-механические характеристики МБФА смеси: подвижность 4 – 24 см (по глубине погружаемого конуса), прочность на растяжение при изгибе в зависимости от состава компонентов для неармированных образцов составила 10,3 – 14,25 МПа, для образцов с объемным процентом армирования 1,85 и 3,7 % были достигнуты значения прочности 19,8 и 20,2 МПа соответственно. Темп набора прочности составил в 1-е сутки твердения – от 35 до 58% от R28, в 3-и сутки – от 48 до 81% от R28, в 7-е сутки – от 61 до 95% от R28.

3. Установлено, что базальтовые волокна при введении в смесь и дальнейшем перемешивании, интенсивно дробятся, их длина является случайной величиной, распределенной по логнормальному закону. Предложен технологический параметр, учитывающий изменение длины и количества фибр в смеси в зависимости от технологии. Значения параметра изменяются в интервале от 13 до 50.

4. Получены корреляционные зависимости снижения удобоукладываемости и прироста прочности МБФА раствора от значения т-параметра. Установлены оптимальная последовательность введения компонентов в смеситель (раствор затворителя, сухая цементно-песчаная смесь, армирующие волокна) и тип смесителя, – при турбулентном смешивании снижение удобоукладываемости в результате армирования составляет 4,8%, значение т-параметра – 30, прирост прочности Rи – 40% по сравнению с неармированным образцом. Установлен характер сцепления фибр с матрицей на поверхности раздела с помощью электронной микроскопии;

5. При турбулентном смешивании в течение 10 сек, введение фибр в нижнюю часть смесителя с вращением повышает значение т-параметра до 33,6. Перекачивание смеси диафрагменным насосом и угол изгиба растворовода практически не оказывают влияния на значение т-параметра. Укладка смеси перпендикулярно поверхности монолитного покрытия без свободного сбрасывания обеспечивает максимальное значение т-параметра – 33 и лучшее качество поверхности.

6. Разработан технологический регламент на устройство монолитных покрытий на основе магнезиального вяжущего, с дисперсным армированием базальтовым грубым волокном. Получены технико-экономические показатели предлагаемой технологии. Проведена производственная апробация предлагаемой технологии.

Основные положения работы изложены в следующих публикациях:

- Киянец, А.В. Эффективное применение магнезиальных бетонов и растворов в строительстве / А.В. Киянец, К.В. Дьяков, С.Г. Головнев // Девятые уральские академические чтения. Энерго и ресурсосбережение в архитектуре и градостроительстве. – Екатеринбург: «УралНИИпроект» УРО РААСН, 2004. – с. 205 – 206.

- Дьяков, К.В. Применение магнезиального базальтофибробетона при строительстве и отделке жилых зданий / К.В. Дьяков, А.В. Киянец, С.Г. Головнев // Двенадцатые уральские академические чтения. К жилищу XXI века. Исторический опыт, современность, перспективы. – Екатеринбург: «УралНИИпроект» УРО РААСН, 2007. – с. 132 – 137.

- Дьяков, К.В. Особенности технологии приготовления магнезиального базальтофибробетона // Бетон и железобетон. – 2007. – № 3. – с. 18.