Разработка технологии производства автоклавных строительных материалов на основе малокварцевых компонентов

УДК 666.973.6 На правах рукописи

Жамашев куттыбек рахматуллаевич

Разработка технологии производства автоклавных строительных материалов на основе малокварцевых компонентов

05.23.05 – Строительные материалы и изделия

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Республика Казахстан

Шымкент, 2010

Работа выполнена в Южно-Казахстанском государственном университете им. М. Ауезова.

Научные руководители: доктор технических наук

Шинтемиров К.С.

кандидат технических наук

Темиркулов Т.Т.

Официальные оппоненты: доктор технических наук

Ахметов А.Р.

кандидат технических наук

Каршыга Г.О.

Ведущая организация: Казахский национально-технический

университет им. К.И. Сатпаева

Защита состоится «24» декабря 2010 года в 14.30 на заседании диссертационного совета Д 14.23.02 в Южно-Казахстанском государственном университете им. М. Ауезова по адресу: 160012, г. Шымкент, пр. Тауке-Хана, 5, главный корпус, ауд.342

С диссертацией можно ознакомиться в библиотеке Южно-Казахстанского государственного университета им. М. Ауезова по адресу: 160012, г. Шымкент, пр. Тауке-Хана, 5. ауд. 215

Автореферат разослан «23» ноября 2010 г.

Ученый секретарь

диссертационного совета,

доктор технических наук Анарбаев А.А.

ВВЕДЕНИЕ

Общая характеристика работы.

Диссертационная работа посвящена эффективным строительным материалам автоклавного твердения, силикатному кирпичу и ячеистым бетонам с использованием гранулированного электротермофосфорного шлака и местных карбонатных и полевошпатовых барханных песков. Результаты проведенных исследований направлены на решение важной народнохозяйственной задачи по обеспечению современного строительства качественными и долговечными строительными материалами.

Актуальность работы. В нашей республике, направление развития промышленности строительных материалов ориентировано на производство конкурентоспособных, эффективных строительных материалов, обеспечиваю-щих экономию материально-энергетических и трудовых ресурсов. Такую экономию в строительстве дают автоклавные материалы, так как автоклавная технология позволяет производить как цементные, так и бесцементные материалы и изделия с использованием сырья, в обычных условиях твердения, остающихся инертными. К такому сырью относится большинство промышленных отходов и различное некондиционное сырье.

Поэтому использование отходов промышленности и некондиционного сырья в производстве автоклавного силикатного кирпича и ячеистого бетона, как одного из самых эффективных строительных материалов, является одной из главных и актуальных задач современного строительства. Значительная часть использования промышленных отходов принадлежит промышленности строительных материалов, как наиболее материалоемкого производства.

Работа выполнена в соответствии с Государственной программы развития промышленности строительных материалов и конструкции на 2005-2014 годы, и «Создание и промышленное освоение новых энергосберегающих технологий и техники модульного использования производства строительных материалов из местного сырья и промышленных отходов (1998-2008гг)».

Цель работы. Целью настоящей работы являются разработка технологии автоклавных материалов на основе гранулированного электротермофосфорного шлака и местных карбонатных и полевошпатовых барханных песков, а также практическое внедрение результатов работы в производство.

Для достижения этой цели были поставлены следующие задачи:

- изучить фазовый состав новообразований, возникающих при гидратации гранулированного электротермофосфорного шлака, с целью установления условий твердения силикатных материалов;

- определить оптимальные технологические параметры производства автоклавных материалов из фосфорного шлака и барханного песка;

- изучить возможности получения ячеистых бетонов на основе малокварцевых карбонатных песков по современной резательной технологии;

- разработать заводскую технологию производства высокопрочного силикатного кирпича на основе гранулированного фосфорного шлака и организовать промышленный выпуск.

Научная новизна:

- установлено взаимодействие гранулированного электротермофосфорного шлака в качестве вяжущего и карбонатосодержащих песков в получении высокопрочного силикатного кирпича;

- установлен механизм твердения гранулированного электротермофосфор-ного шлака с добавкой активизаторов различного вида;

- установлены оптимальные технологические параметры получения активизированного электротермофосфорного шлака методом математического планирования экспериментов;

- установлены оптимальные технологические параметры получения высокопрочного силикатного кирпича;

- установлены оптимальные технологические параметры получения ячеистого бетона, различной плотности, по современной резательной технологии с переворотом ячеистобетонной смеси перед резкой на ребро.

Научные положения, выносимые на защиту:

- результаты теоретических и экспериментальных исследований процесса твердения гранулированного электротермофосфорного шлака в присутствии различных активизаторов;

- результаты математических и экспериментальных исследований определения оптимальных составов силикатных материалов;

- результаты определения оптимального соотношения компонентов сырьевой смеси и добавок активаторов;

- результаты физико-химических и физико-механических исследований автоклавных строительных материалов;

- разработанная технология производства автоклавных материалов на основе карбонатных барханных песков;

- результаты опытно-промышленного внедрения и технико-экономическая эффективность предлагаемых технических решений.

Практическая ценность и реализация работы:

- разработаны составы сырьевой смеси и технологические параметры производства высокопрочного силикатного кирпича на основе гранулированного электротермофосфорного шлака и барханного песка, который позволяет сократить режим автоклавной обработки на 3-4часа при давлении в автоклаве 0,8 МПа и температуре насыщенного пара 174,50С и применять бессилосную технологию производства силикатного кирпича;

- результаты работы нашли отражение при опытно-экспериментальном изготовлении силикатного кирпича на основе электрофосфорного шлака активизированного низкообоженным доломитом и карбонатных барханных песков;

- экономический эффект от внедрения предлагаемой технологии в АО «Западно-Казахстанская корпорация строительных материалов» и ТОО «АиЗА» составляет 1326 тенге на 1000 штук условного кирпича.

Публикации.

По результатам исследований опубликовано 8 печатных работ. Основные положения и результаты диссертации докладывались, и обсуждались на 5 международных научно-практических конференциях и опубликованы в 3 изданиях рекомендованных Комитетом по контролю в сфере образования и науки.

Личный вклад соискателя:

- на основе литературного обзора и экспериментальных исследовании сформулировал цель и задачи исследований, определил методы решения поставленных задач;

- изучил фазовый состав новообразований, возникающих при гидратации гранулированного электротермофосфорного шлака и влияния карбонатного барханного песка на физико-механические свойства изделии;

- определил оптимальный состав силикатной смеси, его удельную поверхность, количество и виды активизаторов и активность;

- разработал и внедрил технологию производства высокопрочного силикатного кирпича на основе гранулированного фосфорного шлака и карбонатного барханного песка;

- определил основные технологические параметры производства ячеистого бетона по современной резательной технологии.

Структура и объем работы

Диссертационная работа состоит из введения, пяти глав, заключения, списка использованных источников и 2 приложений. Работа изложена на 111 страницах компьютерного текста, включает 35 рисунков, 19 таблиц, список использованной литературы из 117 наименований.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении представлена новизна темы и ее практическая значимость.

В первой главе проведен анализ современного состояния производства автоклавных материалов в мировой практике и Казахстане и изучен вопрос возможности применения отходов промышленности и некондиционного сырья в их производстве. Установлено, что в Казахстане из автоклавных материалов производят силикатный кирпич и ячеистые бетоны. Причем силикатный кирпич и ячеистый бетон имеют много общего: одну сырьевую базу, автоклавы, общую основу теоретических разработок на процессы твердения, формирование физико-механических свойств и эксплуатационную стойкость. В зависимости от вида автоклавных материалов для их производства применяются различные виды вяжущих. Так в практике для получения бетона ячеистой структуры в качестве вяжущего применяются цемент, известь, известково-цементное, известково-зольное и известково-шлаковое вяжущие, а для силикатного кирпича применяется, дорогостоящая известь и известково-песчаное вяжущее. Из шлаков наиболее изученным для производства строительных материалов являются доменные шлаки, затем топливные и менее изученными являются шлаки химической промышленности.

Анализ литературных источников свидетельствует о положительном влиянии карбонатных соединений на технические свойства автоклавных материалов, а у нас в республике пески, содержащие карбонаты являются основными местными сырьевыми материалами. Поэтому нами на основании проведенного анализа были сформулированы задачи исследования по изучению возможности использования гранулированного электротермофосфорного шлака, являющегося отходом химической промышленности, в качестве вяжущего компонента при производстве силикатного кирпича и возможности использования малокварцевых песков содержащих карбонаты в качестве кремнеземистого компонента для получения силикатного кирпича и ячеистых бетонов.

Во второй главе проведены сырьевые материалы и методика исследований. Автоклавная технология силикатного кирпича и ячеистого бетона требует более жесткого подхода к используемому сырью.

В качестве сырьевых материалов использованы: портландцемент Шымкентского цемзавода М400, так как он удовлетворяет требованиям СН-277-80; гранулированный ЭТФ шлак Жамбульского фосфорного завода; доломит Жанатасского месторождения; мраморный известняк Каскеленского месторождения; песок Тас-Бугетского месторождения Кзыл-Ординской области; карбонатный барханный песок месторождения «Мыс песчаный»; карбонатно-полевошпатовый барханный песок Чилийского место-рождения Кзыл-Ординской; кварцевый песок Уральского месторождения.

Для активизации гранулированного ЭТФ шлака применялись Мg0 (реактив), обожженный доломит, магнезит и кальциевая известь. Обжиг доломита осуществлялся в лабораторных муфельных печах при температуре 750-800°С. Обожженный доломит измельчался в шаровых мельницах до удельной поверхности 2500 см2/г. Гранулированный фосфорный шлак предварительно высушивался, а затем измельчался в лабораторных шаровых мельницах до удельной поверхности 2100-2500 см2/г.

Физико-технические свойства силикатного кирпича определены в соответствии требованиям ГОСТа 379-80. Физико-механические свойства ячеистого бетона определяли в соответствии с требованиями ГОСТ 12852 и по ГОСТ 10180, теплопроводность по ГОСТ 7076, морозостойкость по ГОСТ 12852.4.

Эксперименты проводились с использованием методов математического планирования экспериментов и статистической обработкой результатов.

В третьей главе изучены процессы твердения гранулированного электро-термофосфорного шлака в условиях автоклавной обработки и влияния активаторов на основные свойства образцов. Установлено, что образцы, изготовленные из молотого гранулированного электротермофосфорного шлака при удельной поверхности (2100-2500 см2/г) без добавок активизаторов практически не обладали прочностью. Для активизации электротермофосфор-ного гранулированного шлака применялись: обожженный при 750-8000С доломит, оксид магния (реактив) и известь, полученная путем обжига мраморного известняка.

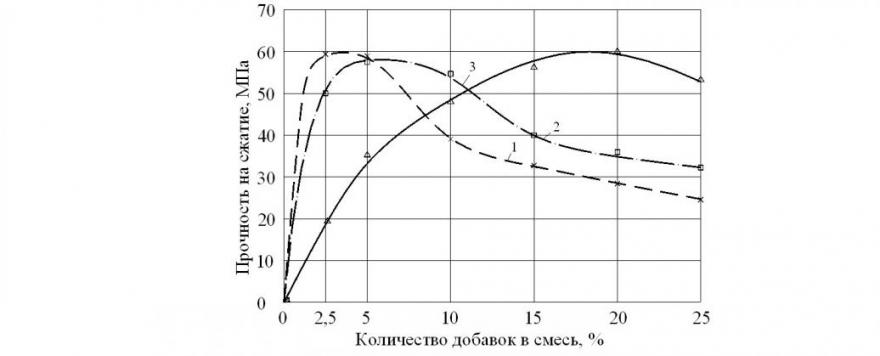

Прочности у образцов (Рисунок 1) на основе гранулированного фосфорного шлака при использовании в качестве активизаторов оксида магния с увеличением содержания в смеси добавок от 1 до 7% увеличивается до 60 МПа. Дальнейшее повышение оксида магния в смеси приводит к снижению прочности образцов.

1 - активизатор MgO (реактив); 2 – то же с известью; 3 – с добавкой обожженного доломита.

Рисунок 1 – Влияние добавок на прочность гранулированного электротермофосфорного шлака

Образцы, изготовленные на основе электротермофосфорного шлака, активизированного известью (2-4% по массе), имеют предел прочности при сжатии 55 МПа. При дальнейшем увеличении количества извести в смеси прочность образцов постепенно снижается и при 30%-ном ее содержании в смеси предел прочности при сжатии составляет всего 30МПа.

А с добавкой обожженного доломита образцы на основе фосфорного шлака, имеют максимальный предел прочности при сжатии 50-60 МПа (при содержании добавки в смеси 10-25%). В результате исследовании установлено, что прочности образцов зависит от следующих основных факторов: от активности обожженного доломита; от количество обожженного доломита в фосфорном шлаке; от температуры выдержки и от времени выдержки образцов.

Результаты расчета показали, что максимальное значение предела прочности при сжатии образца достигается при следующих оптимальных значениях параметров: активность доломита равно 33,83%; количество обожженного доломита в вяжущем равно 10%; температура выдержки равно 200 0С; время изотермической выдержки равно 4,6 часа.

Как показали результаты физико-химических исследований, при твердении в гидротермальных условиях электротермофосфорного шлака, активизирован-ного добавками – активизаторами, процесс растворения стекловидной фазы идет более интенсивно. Введение в состав смеси добавок-актизизаторов способствует увеличению прочности образцов. Особенно заметное увеличение прочности наблюдается при введении в состав смеси в качестве добавки-активизатора низкообожженного доломита. При этом, как показывали термографический и рентгенографический анализы автоклавированных смесей, в их составе наблюдается увеличение на зернах шлака плотной непрозрачной каемки, которая проникает внутрь зерен или образует до периферии бесцветные изотропные скопления, отнесенные нами к СSН (1), а также отмечается наличие тоберморита и единичных игольчатых кристаллов ксонолита. Экзоэффект на термограмме при 830°С и на рентгенограмме линии 3,017 подтверждают наличие низкоосновных гидросиликатов кальция.

Исследованиями получено вяжущее на основе гранулированного электротермофосфорного шлака путем активизации его, обожженным при низких температурах доломитом. Оптимальное содержание обожженного доломита установлено 10-25% при активности обожженного доломита 5-10%.

Глава четвертая посвящена разработке технологических параметров производства автоклавных материалов на основе фосфорного шлака и карбонатосодержащего сырья. Анализируя данные исследований по производству силикатного кирпича на основе шлака, активизированных известью, следует отметить, что расход извести остается высоким из-за неудовлетворительной сырцовой прочности силикатного кирпича, так как не полностью используется гидратационная способность шлака.

Для повышения сырцовой прочности образцов вводили в состав сырьевой смеси пластичную глину. При введении в смесь добавки пластичной глины сырцовая прочность кирпича увеличивается. Так при 3%-ном содержании пластичной глины в смеси, сырцовая прочность силикатного кирпича составила 0,22 МПа, а при 6%-ном содержании - увеличилась до 0,3 МПа. Лучшей формуемостью обладали силикатная смесь, где содержание пластичной глины находится в пределах 9-12%.

Исследования влияния режима автоклавной обработки на прочность силикатного кирпича показало, что для получения высокопрочного силикатного кирпича на основе гранулированного электротермофосфорного шлака, активизированного известью, автоклавную обработку нужно проводить при более высоких давлениях 1 МПа, а для получения силикатного кирпича высоких марок на основе шлака, активизированного обожженного доломитом, достаточно давление пара в автоклаве в пределах 0,5-0,8 МПа.

Таким образом экспериментально получен высокопрочный силикатный кирпич на основе гранулированного шлака электротермофосфорного производства и полевошпатового барханного песка. Для активизации гранулированного электротермофосфорного шлака рекомендуется применять обожженный при низких температурах доломит в количестве 3-5% от массы сухих компонентов. При этом содержание вяжущего в смеси должно быть в пределах 30-35%.

Для увеличения пластической прочности силикатного кирпича на основе фосфорного шлака, активизированного обожженным доломитом, в смесь рекомендуется вводить пластичную глины в количестве 6-12% взамен шлака.

При изготовлении силикатного кирпича на основе электротермофосфорного шлака, активизированного обожженным доломитом, автоклавную обработку лучше производить по режиму 1,5+4+1,5 час при 0,8 МПа. При этом полученный силикатный кирпич по физико-техническим свойствам не уступает обычному силикатному кирпичу, полученному на основе известково-песчаного вяжущего. Основными цементирующими веществами являются непрозрачный гель и местами прозрачный гель, который переходит CSH (1).

Петрографическое изучение образцов на основе карбонатно-полевошпатового песка с кальциевой известью показало, что зерна исходных компонентов в процессе автоклавирования сильно изменены, при этом крупные кристаллы кварца разъединены по периферии. Зерна меньше 0,03 мм изменены до точечных размеров. Зерна полевого шпата сильно разрушены. Кальцит разрушен частично. Основной цементирующей массой являются бесцветные, слабоанизатропные пластинки тоберморита с N 1,570 ± 0,005. Аморфная фаза представлена изотропным гелем с N 1,52 – 1,53.

Как показывает химический анализ, в образцах на основе карбонатно-полевошпатного песка свободная известь отсутствует, что еще раз доказывает, что минералы, находящиеся в песках, активно взаимодействуют с известью с образованием вышеперечисленных новообразований.

Установлена возможность получения силикатного кирпича на основе карбонатного барханного песка, где содержание карбоната кальция достигает до 90%, при этом известь можно получать прокаливанием этого же песка при температуре 10000С. Для получения высокопрочного силикатного кирпича необходимо вяжущего готовить путем совместного помола полученной извести с кварцевым песком.

В пятой главе приведены исследования по совершенствованию физико-технических и технологических свойств силикатного кирпича и ячеистого бетона. С применением в качестве вяжущего гранулированного электротермо-фосфорного шлака, активизированного обожженным доломитом на основе барханного песка Тас-Бугетского месторождения можно получить силикатный кирпич марки «300», при этом автоклавная обработка производилась по режиму 1,5+4+1,5 час при давлении пара 0,8 МПа. Полученный высокопрочный силикатный кирпич удовлетворяет требованиям ГОСТа 379-80. физико-технические характеристики приведены в таблице 1.

Таблица 1 – Физико-технические характеристики прессованных образцов

| Наименование и количество компонентов, % | Компоненты вяжущего, % | Плотность кг/м3 | Водопоглощение, % | Rсж, МПа, после автоклавирования | К25мрз | К50мрз. |

| Фос-шлак вяжущ. – 30 Барханный песок – 61 Пластичная глина - 9 | Гранул. фосф. шлак -95 Обожжен. доломит-5 | 1950 | 11 | 30,8 | 0,89 | 0,87 |

| Фос-шлак вяж.– 30 Барханный песок – 70 | Гр. фосф. шлак - 80 Известь кальциев – 20 Соль -0,1-0,2 от смес. | 1950 | 13 | 34,0 | 0,90 | 0,90 |

| Извест-песч. вяж.-23,5 Карб.барх.песок-76,5 | Изв. из карб. барх. пес. – 50 кварцев. песок - 50 | 1850 | 14 | 21 | 0,95 | 0,86 |

Одновременно, на тех же сырьевых материалах, нами проведены исследования, по получению ячеистых бетонов различной плотности.

Для полного протекания процесса формирования макропористой структуры ячеистого бетона, является согласованность газообразования, и нарастания пластической прочности ячеистобетонной смеси. В основном регулировать эту согласованность процессов можно температурой смеси, и оптимизируя водотвердое отношение.

Для определения оптимальных технологических параметров текучести, и температуры ячеистобетонной смеси, нами был использован метод математического планирования экспериментов. Основные уровни варьирования технологических факторов приведены в таблице 2.

Таблица 2 - Уровни варьирования технологических факторов.

| № | Технологические факторы | код | Основной уровень | Уровни варьирования | ||||

| -1,41 | -1,00 | +0,0 | +1,0 | +1,41 | ||||

| 1 | Температура воды, 0С | Х1 | 60 | 45 | 49,4 | 60 | 70,6 | 75 |

| 2 | Водотвердое отношение | Х2 | 0,375 | 0,30 | 0,328 | 0,375 | 0,428 | 0,450 |

После статистической обработки результатов экспериментов было получена количественная зависимость текучести ячеистобетонной смеси от температуры и расхода воды.

Тсмеси= 31,18-1,21Х1+6,1Х2+0,43Х1Х2+0,81![]() -0,91

-0,91![]() (1)

(1)

Tводы= 35,3+3,61Х1 -1,24Х2+0,85![]() -0,41

-0,41![]() (2)

(2)

Как видно из полученных зависимостей на текучесть ячеистобетонной смеси наибольшее влияние оказывает содержание воды, причем с повышением температуры ячеистобетонной смеси наблюдается небольшие снижение текучести. Оптимальными параметрами являются температура воды 58-620С. Смеси 40-420С, текучесть смеси 24 см, В/Т 0,42-0,43.

Нами в экспериментах учитывались последние изменения, произошедшие в заводской технологии производства ячеистых бетонов (газобетонов) разработанных в Германии и закупленные и введенные в действие в городах Астане, Актюбинске, Алмате и других городах.

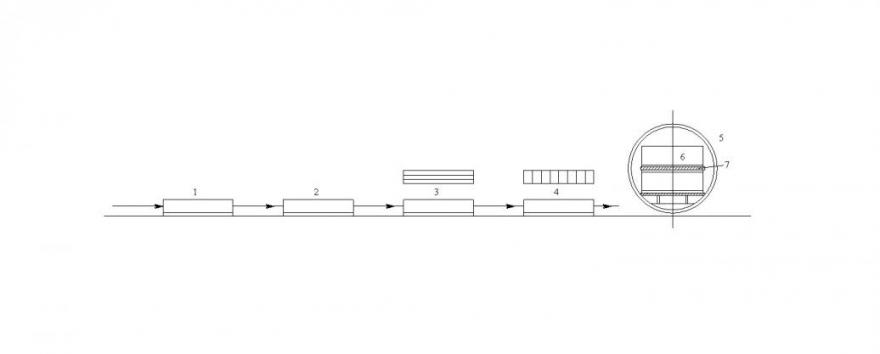

а)

1 – пост заливки смеси; 2 – вызревание в цеху; 3 – пост горизонтальной резки; пост – вертикальной резки; 5 – автоклав; 6 – массивы в автоклаве; 7 – поддоны формы

б)

1 – пост заливки смеси; 2 – камера вызревания; 3 – форма со смесью; 4 – газобетонный массив поставленный на ребро (900); 5 – контаватель; 6 – пост резки массива; 7 – массивы в автоклаве; 8 – автоклав; 9 – поддон боковой стенки формы

Рисунок 2 - Технология производства ячеистого бетона по горизонтальной (а) и вертикальной (б) резательной технологии

Принципиальное отличие резательной технологии в том, что ячеистобетонная смесь, (Рисунок 2а.) заводах Павлодара и Темиртау, производят в горизонтальном положении, а в новейших смесь перед резкой переворачивается на 900, для чего требуется увеличить пластическую прочность смеси с 0,03 до 0,05 МПа, (Рисунок 2б.) причем требуется, чтобы время набора прочности оставались на уровне 150-180 минут. Переворот смеси на 900, дает значительный экономический и технический эффект: значительно повышаются производительность автоклавов за счет увеличения коэффициента заполняемости, физико-химические процессы идут полнее от чего физико-механические свойства возрастают, увеличивается также долговечность изделий. Кроме этого при распалубке открывается один борт, остальные герметичсеки закрытии, резка массивов значительно упрощается и позволяет получить точность разрезаемых изделий в пределах: ±1,0-1,5 мм/пог.м.

Как показали результаты исследовании, оптимальными величинами по прочности на сжатие газобетона, от расхода молотого песка, на карбонатно-полевошпатовом песке равен 10-12,5%, а на карбонатно-барханном песке 17,5%.

Оптимальное отношение кремнеземистого компонента к вяжущему (С) находятся в пределах 1,2-1,4. Определение оптимального водотвердого отношения (В/Т) показало, что оптимальным по прочности В/Т –отношение равнялось для плотности 700 и 800 равное 0,42 и 0,43 соответственно. Нами установлено, что кинетика роста пластической прочности, при горизонтальной резке массива применяемого на наших старых заводах, наиболее благоприятно на карбонатно-полевошпатовом песке плотностью 800, когда процессы газообразования проходят нормально и плотность и пластическая прочность достигает величины 0,3 МПа через 150 минут (рисунок 3), в то время как на карбонатном песке схватывание ячеистобетонной массы идет интенсивно и газовые пузырьки не могут поризовать смесь полностью и масса остается тяжелой.

1-карбонатно-барханный песок. D 700, 2-карбонатно-полевощпатовый песок. D 700

Рисунок 3 - Кинетика роста пластической прочности при

вертикальной резательной технологии газобетонных массивов

Для вертикальной резки газобетонных массивов, применяемых на современных заводах работающих по Германской технологии в Казахстане, нами разработаны состав на карбонатно-барханных песках и на карбонатно- полевошпатовым песке плотностью 700, когда пластическая прочность оптимальная для резки газобетонного массива достигает величины 0,05 МПа через 150-180 минут, что удовлетворяют требованиям современных заводов. Основные технические характеристики приведены в таблице 3.

Таблица 3 – Основные физико-технические свойства ячеистых бетонов

| Наименование кремнеземистых компонентов | Водотвердое отношение В/Т | Отношение кремнезем. Компонента к вяжущему (С) | Марка бетона по средней плотности | Класс по прочности на сжатие, МПа | Тепло провод ность, Вт(М.0С.) | Марка по морозостойкости |

| Карбонатно-барханный песок | 0,42 | 1,3 | D700 | В5 | - | F50 |

| Карбонатно-полевошпатовый песок | 0,43 | 1,3 | D800 | В7,5 | - | F75 |

Исследования показали, что газобетонные изделия на основе песка, содержащего карбонат кальция, по морозостойкости и величине усадки при карбонизации не уступают газобетонам, изготовленным на бескарбонатном песке.

Результатами физико-химических исследовании установлено, что в газобетонных изделиях из песка, содержащего карбонат кальция и без него, основным цементирующим веществом является тоберморит. Однако в изделиях, содержащих карбонат кальция тоборморита меньше, а гелевидной силикатной массы больше. В них также образуется гидрат ![]() .

.

Глава шестая посвящена заводской технологии изготовления силикатного кирпича и ожидаемой экономической эффективности работы. Вяжущее из мельницы через элеваторы попадало в бункер и оттуда через шнековые питатели направлялось в двухвальные смесители, туда же через ленточные питатели и по транспортеру подавался природный песок. Увлажненная сырьевая смесь подавалась через силос по ленточному транспортеру в бункера прессов и в мешалку для дополнительного доувлажнения, рисунок 4. Формование сырца производилось на прессе CM-8I6 с автоукладчиком СМ-1030. Формовочная способность смеси удовлетворительная. Сырцовая прочность составляла - 0,3 МПа; Формовочная влажность смеси – 7%. Испытание кирпича производилось согласно ГОСТа 379-80.

Экономическая эффективность рассчитывается путем сравнения расхода сырьевых материалов и их стоимости по действующей и предлагаемой технологии производства силикатного кирпича. При этом известь из технологии исключается, отпадает необходимость выдерживания массы в силосах, сокращается режим автоклавной обработки (вместо 1,5+8+1,5 час предлагается 1,5+4+1,5 час), увеличивается марочность кирпича с 125 до 300. С уменьшением времени выдержки кирпича в автоклавах, естественно, увеличивается оборачиваемость автоклавов, что создает дополнительно резервы для увеличения мощности завода силикатного кирпича.

Опытно-промышленный выпуск силикатного кирпича по предложенной технологии произведен в АО «Западно-Казахстанская корпорация строительных материалов» и ТОО «АиЗА». Расчет технико-экономической эффективности показало, что внедрение предложенной технологии за счет сокращения времени изотермической выдержки изделий, снижения давления в автоклаве до 0,8 МПа, исключения из технологии трудоемкого процесса, как вылеживание силикатной массы и применения дешевого местного некондиционного сырья, дает экономический эффект 1326 тенге на 1000 штук условного кирпича. Кроме того утилизация отходов фосфорного производства позволить улучшить экологическую обстановку региона.

Рисунок 4 - Технология получения высокопрочного силикатного кирпича на основе гранулированного ЭТФ шлака

Заключение

Краткие выводы по результатам диссертационных исследований:

1. Разработана технология получения автоклавных материалов c высокой прочностью на основе электротермофосфорного шлака, активизированного обожженным доломитом.

2. Использованием метода математического планирования эксперимента установлены оптимальные технологические параметры активизации гранулированного фосфорного шлака обожженным доломитом. В условиях автоклавной обработки предложены технологические параметры: активность обожженного доломита - 35,5%; количество обожженного доломита - 10%; автоклавная обработка при температуре – 174,53°С и в течение 4,6 час.

3. Разработана технология производства силикатного кирпича из элек-тротермофосфорного шлака и полевошпатовых барханных песков, активизированного обожженным доломитом с пределом прочности 20-30 МПа который дает возможность сократить время изотермической выдержки изделий до 3-4 час, снизить давление в автоклаве до 0,8 МПа, исключить из технологии производства силикатного кирпича такой трудоемкий процесс, как вылеживание силикатной массы в силосах и др. При комплексной активизации фосфорного шлака 4% известью и 0,1-0,2% поваренной солью также можно получить силикатный кирпич на основе барханных песков с пределом прочности при сжатии 25 -30 МПа. Водопоглощение полученного кирпича 11-13%. Морозостойкость 35-50 циклов. Плотность 1950-2050 кг/м3.

4. Карбонатный песок (содержание до 90% СаСО3) в производстве силикатного кирпича можно использовать как заполнитель, для чего требуется дошихтовать молотым кварцевым песком. Рекомендуется следующий состав силикатной смеси (в % по массе): известь (полученная обжигом карбонатного песка) – 11,3; молотый кварцевый песок – 11,7; карбонатный барханный песок – 77,0; обеспечивающий предел прочности при сжатии силикатного кирпича 20-30 МПа.

5.Для изготовления ячеистого бетона из карбонатного барханного песка и цемента необходимо в смесь вводить тонкодисперсный кварцевый песок, количество которого, в зависимости от минералогического состава песка и плотности изготовляемого ячеистого бетона, составляет 6-20%. Для изготовления теплоизоляционных газобетонных изделий необходимо применять молотый барханный песок с удельной поверхностью не ниже 2500-3000 см2/г.

6. Основными цементирующими веществами в силикатном кирпиче на основе фосфорного шлака являются низкоосновные гидросиликаты типа CSH (1), тоберморит и единичные игольчатые кристаллы ксонотлита. В ячеистом бетоне на основе карбонатного песка тоберморита меньше, а гелевидной силикатной массы больше. В них также образуется гидросиликат кальция вида CSH (I).

15

7. Ячеистые бетоны на основе карбонатного барханного и карбо-

натополевошпатового барханного песков по морозостойкости и величине

усадки при карбонизации не уступают ячеистым бетонам на основе кварцевых песков.

8. Установлены основные технологические параметры производства ячеистого бетона, разной плотности, на основе барханных карбонатно-полевошпатовых песках, по старой резательной технологии массивов в горизонтальном положении и по современной технологии, то есть с переворотом ячеистобетонного массива на ребро (900) до резки массива и автоклавирования.

9. Выпущена промышленная партия силикатного кирпича на основе

фосфорного шлака в условиях АО «Западно-Казахстанская корпорация строительных материалов» и ТОО «АиЗА», результаты которого свидетельствуют о его технологичности, причем отпадает необходимость предварительной выдержки силикатных масс в силосах и сокращается режим автоклавной обработки. Составлены ТЭР на производство высокопрочного силикатного кирпича из фосфорного шлака и установлены следующие параметры: срок окупаемости капитальных вложений 4,3 года; годовой экономический эффект составляет 1326 тенге на 1000 штук условного кирпича.

Оценка полноты решения поставленных задач. Поставленные задачи по изучению фазового состава новообразований, возникающих при гидратации гранулированного электротермофосфорного шлака с целью установления условий твердения силикатных материалов; определению оптимальных технологических параметров производства автоклавных материалов с использованием гранулированного электротермофосфорного шлака и малоккварцевого барханного песка; по разработке заводской технологии производства высокопрочного силикатного кирпича на основе гранулированного электротермофосфорного шлака и барханных песков с организацией промыщленного выпуска; изучению возможности получения ячеистых бетонов, разной плотности, на основе малокварцевых карбонатных песков по современной резательной технологии полностью решены. Разработаны составы сырьевой смеси и технологические параметры производства высокопрочного силикатного кирпича на основе гранулированного электротермофосфорного шлака и барханного песка, позволяющих сократить режим автоклавной обработки на 3-4 часа при давлении в автоклаве 0,8МПа и температуре насыщенного пара 174,50С и применять бессилосную технологию производства силикатного кирпича. Результаты работы нашли отражение при опытно-промышленном изготовлении силикатного кирпича.

Разработка рекомендаций и исходных данных по конкретному использованию результатов. Разработанные составы и технологические параметры производства высокопрочного силикатного кирпича и ячеистых бетонов, разной плотности могут быть рекомендованы заводам по выпуску силикатного кирпича и заводам по производству ячеистых бетонов, причем как по старой резательной технологии, так и по новой технологии резания газобетонного массива с поворотом смеси на ребро.

Оценка технико-экономической эффективности внедрения. На основе результатов исследования в производстве высокопрочного силикатного кирпича исключается использование дорогостоящей извести на промышленные отходы в виде вяжущего из гранулированного электротермофосфорного шлака активизированного обожженным доломитом, и в качестве кремнеземистого компонента малокварцевые пески. В результате чего расширяется сырьевая база производства автоклавных материалов, утилизируются промышленные отходы, улучшается экология регионов, повышается качество, уменьшается себестоимость готовой продукции и повышается конкурентоспособность выпускаемой продукции на внутреннем и внешнем рынках.

Оценка научного уровня выполненной работы в сравнении с лучшими достижениями в данной области. Впервые разработаны составы, и технологические параметры производства высокопрочного силикатного кирпича с заменой извести на промышленные отходы и малокварцевые пески с повышением качества выпускаемой продукции и с исключением из технологического передела выдерживание в силосах, сокращается режим автоклавной обработки, что ведет к повышению производительности завода, увеличивается марочность кирпича. Разработанные технологические параметры производства ячеистых бетонов по современной технологии резания массивов до автоклавной обработки позволяет резко увеличить однородность по плотности и по прочности, по технологическим характеристикам удовлетворяет современным возросшим требованиям по теплосопротивлению ограждающих изделий и стен, предельные допуски по длине изделий составляют ±1 – 1,5мм/м, что позволяет вести кладку на клею, и тем самым удовлетворят современным европейским нормам.

Список опубликованных работ по теме диссертации

1. Жамашев К.Р., Копжасаров Б.Т., Копжасарова Г.Т. Получение силикатного кирпича известкового с кварцевым песком. // Труды международной научно-практической конференции «Ауезовские чтения – 8: Научные достижения - основа культурного и экономического развития цивилизации». Том 6, - Шымкент, 2009. - С300-301

2. Жамашев К.Р., Копжасаров Б.Т., Копжасарова Г.Т. Силикатный кирпича на основе электротермофосфорного шлака. // Труды международной научно-практической конференции «Ауезовские чтения – 8: Научные достижения -основа культурного и экономического развития цивилизации». Том 6, - Шымкент, 2009. - С301-303.

3. Жамашев К.Р., Шинтемиров К.С., Копжасаров Б.Т. Технология приготовления силикатных смесей. // Труды международной научно - практической конференции «Ауезовские чтения – 8: Научные достижения -основа культурного и экономического развития цивилизации» Том 6, - Шымкент, 2009. - С303-305.

4. Жамашев К.Р., Темиркулов Т.Т. Способы перемешивания изделий из ячеистых бетонов. Вестник НИИстромпроекта. Научно-технический журнал, № 3-4 (19), - Алматы, 2009. - С 112-116

5. Жамашев К.Р., Шинтемиров К.С., Темиркулов Т.Т., Копжасарова Г.Т., Кудабаев Б.Т. Заводская технология силикатного кирпича на основе гранулированного электротермофосфорного шлака. // Сборник материалов Международной научно-практической конференции «Инновационные и наукоемкие технологии в строительной индустрии». 4-5 марта, Часть 1. КазГАСА, - Алматы, 2010. - С 32-33

6. Жамашев К.Р., Темиркулов Т.Т., Копжасарова Г.Т., Кудабаев Б.Т. Процессы, происходящие в силикатных материалах на основе электрттермофосфорного шлака. // Сборник материалов Международной научно-практической конференции «Инновационные и наукоемкие технологии в строительной индустрии». 4-5 марта Часть 1. КазГАСА, - Алматы, 2010. - С 39-41.

7. Жамашев К.Р., Шинтемиров К.С., Риставлетов Р.А., Копжасарова Г.Т. Исследование твердения гранулированного электротермофосфорного шлака в присутствии обожженного доломита. Вестник НИИстромпроекта. Научно-технический журнал. №5 (23), - Алматы, 2010. - С 37-41

8. Жамашев К.Р., Шинтемиров К.С., Риставлетов Р.А., Копжасарова Г.Т. Влияние добавок активаторов на сырцовую прочность и предел прочности силикатного кирпича на основе электрофосфорного шлака. Вестник НИИстромпроекта, Научно-технический журнал. № 5 (23), - Алматы, 2010. - С 42-45

Тйін

Жамашев ттыбек рахматуллаевич

Азкварцты компоненттер негізіндегі автоклавты рылыс материалодарыны технологиясын жасау

05.23.05 – рылыс материалдары мен бйымдары

Зерттеу нысаны:

Электртермофосфорлы шлактар мен карбонатты бархан жне карбонатты далашпатты мдар негізіндегі автоклавты силикатты ыштар мен ялы бетондар.

Жмысты масаты: Электртермофосфорлы шлактар мен карбонатты бархан жне карбонатты далашпатты мдар негізіндегі автоклавты материалдарды ндіруді технологиясын жасау жне ндіріске ендіру.

Зерттеу дістемесі:

Шикізат материалдары мен алынан лгілерді зерттеуді азіргізаманы стандартты жне дстрлі физика–химиялы жне физикалы – механикалы дістеріні кешені.

Жмыс нтижелері:

Электртермофосфолы шлакты трлі белсендіргіштерді атысында атаю прцесін зерттеу нтижесінде шлак атаюыны механизмі жне белсендіргіштерді отайлы млшері мен трлері жне экспериментті математикалы жоспарлау арылы белсендірілген электртермофосфор шлагын алуды отайлы технологиялы параметрлері аныталды. Жоарыберікті силикатты ышты ндіруге ажетті шикізатты араласпа компоненттеріні отайлы атнасы ылыми негізделіп, рамындаы карбонаттарды лесі 90% жететін карбонатты барханды жне далашпатты мдар негізінде автоклавты рылыс материалдарын ндіруді технологиясы жасалды.

Негізгі конструктивті, технологиялы жне техника-эксплуатациялы сипаттамалары: Электртермофосфор шлактарын белсендіруге ажетті оспаларды зерттеу барысында тмен температурада кйдірілген доломитті белсендіргіш ретінде олдану тиімді екендігі аныталды. Экспериментті математикалы модельдеу жне эксперименттік зерттеулер нтижесінде электртермофосфор шлагын автоклавты жадайда белсендіруді технологиялы параметрлері аныталды: кйдірілген долмитті белсенділігі - 35,5%; кйдірілген доломитті млшері - 10%; автоклавта деу температурасы – 174,53°С, затылыы – 4,6саат.

Кйдірілген доломитпен белсендірілген электртермофосфор шлагы негізіндегі силикатты ыш ндіруді термодеу уаытын 3-4 саата жне автоклавтаы бу ысымын 0,8 МПа тмендетуге ммкіндік беретін энергия жне ресурс немдеші технологиясы жасалды. ндірілген силикатты ышты сыуа беріктігі 25 -30 МПа, сусіргіштігі 11-13%, аяза тзімділік коэффициенті 0,89, тыыздыы 1950-2050 кг/м3.

рамындаа карбонаттарды лесі 90% жететін карбонатты-барханды жне карбонатты-далашпатты мадарды силикатты ыш ндіруде толтырыш ретінде олдану ммкіндігі аныталды. Силикатты араласапны тмендегі рамы сынылды (массасы бойныша %): к (карбонатты мды кйдіру арылы алынан) – 11,3; нтаталан кварц мы – 11,7; карбонатты барханды м – 77,0; алынан силикатты ышты сыу беріктігі 20-30 МПа.

Карбонатты барханды мдар негізіндегі ялы бетондарды ндіру кезінде ядыбетонды аралапаа 6-20% млшерінде са дисперсті кварцты м ендіру ажет екендігі аныталды. Ал 700-900 кг/м3 тыыздытаы конструктивті ялы бетондар шін зерттелеген бархан мдары осымша нтаталмай а олданылуы ммкін. нтаталмаан мды олдану С\ атнасын тмендетіп, автоклавты деуден кейінгі бйымны ылалдылыын тмендетеді. Жылудоарыш бетондарды ндіру шін мды 2500-3000 см2/г кем болмаан меншікті бетте олдану ажет. Карбонатты-барханды м негізінде ндірілген ялы бетонны негігі сипаттамалары: D700, С\ =0,42, С=1,3, F50, В5. карбонатты-далашпатты мдар негізіндегі ялы бетонны негізгі сипаттамалары: D800, С\ =0,43, С=1,3, F75, В7,5.

Силикатты ыштаы негізгі цементтеуші заттар CSH (1), тоберморит жне ксонотлитті ине трізіді кристалдары екендігі, ал ялы бетондарда тоберморит аздау ал гель трізді силикатты массаны кбірек тзілетіндігі аныталды.

Енгізу дрежесі:

Кйдірілген доломитпен белсендірілген электртермофосфор шлагы негізіндегі силикатты ыш ндіру технологиясы «рылыс материалдарыны Батыс-азастан корпарациясы» мен ЖШС «АиЗА» ксіпорындарна тжірибелік ндірістік масштабта ендірілді.

олдану аймаы:

рылыс. рылыс материалдарын ндіру.

Жмысты экономикалы тиімділігі:

сынылатын техникалы шешімдерді ендіруді экономикалы тиімділігі 1000 ыш шін 1326 тегені райды.

Зерттеу нысанын дамытуды келешегі. ндіріс алдытары мен жергілікті кондициялы емес шикізаттарды рылыс материалдары мен бйымдарын ндіру шін шикізат ретінде оладну ммкіндігін зерттеу жне ол шикізаттар негізіндегі рылыс материалдарын ндіруді энергия жне ресурс немдеуші техноглогияларын жасау рылыс материалдары мен бйымдары ндірісіні шикізатты орын кеейтіп ндірісті техника-экономикалы тиімділігін арттырады жне ндіріс алдытарын залалсыздандыру арылы ірді экологиялы ахуалын жасартуа ммкіндік береді.

SUMMARY

Kuttubeka Zhamashev

The technology of autoclav construction materials manufacture on the base of little-quartz components

05.23.05 – “Construction materials and manufactures” on competition the science degree of candidate the technical sciences by speciality

The object of investigation. Autoclav silicate ceramics and particular concretes on the base of eclectic-thermo-phosphoric slag and carbonate barchan as well field shpat sands.

The purpose of the work. The production technology of the autoclav materials manufacture and entering to industry on the base of eclectic- thermo-phosphoric slag and carbonate barchan as well field shpat sand.

The mode of work investigation. The complex of advanced standards and traditional physical-chemical and physical-mechanical ways in the process of raw materials and taken samples research.

The results of investigation.

At the research the hardening process with the help of different kind of electric- thermo-phosphoric slag activizators participation the slag hardening mechanism and optimal quantity of additions were dedicated. The optimal technological parameters due to experimental mathematical planning the activated electric- thermo-phosphoric slag production was researched. Scientifically confirmed the optimal correlation of the initial components mixture for high-stable silicate ceramics production. The technology of autoclav construction materials production on the base of carbonate barchan and field shpat sand which carbonate percentage composes 90% was developed.

Basic constructional, technological and technical exploitation characteristic. In order to activate the components for eclectic-thermo-phosphoric slag it is profitable dolomite calcining at the low temperature. In the result of experimental mathematical planning carrying out the technological parameters of activization the electic-thermo-phosphoric slag in the autoclave: the activity of calcined dolomite-35,5% at amount of dolomite-10%; temperature proceeding in autoclav -174,530C; period of time -4,6.

There is developed energy- and recourse-keeping technology. The thermo-reworking time in 3-4 times and vapour pressure in 0,8 MPa is decreased of silicate ceramics on the base of activated electric-thermo-phosphoric slag with calcined dolomite. The produced silicate ceramics have the next characteristics: pressing firmness -25-30 MPa, water adsorption 11-13%, coefficient of freez-stability 0,89, density 1950-2050 kg/m3. As addition to silicate ceramics production 90% carbonate percentage have carbonate-barchan-field shpat sand application was dedicated. There was shown the next composition (according to mass %): lime (taken with the help of carbonate sand calcining) – 11,3; granulated quartz sand – 11,7; carbonate barchan sand – 77,0; pressing firmness of silicate ceramics 20-30 MPa. There was known that for particular concrete production on the base of carbonate barchans sand 6-20% little dispersed quartz sand is added. And for constructive particular concrete which have 700-900 kg/m3 density may be used non - granulated barchan sand. The application of non – granulated sand brings to decease the water-percent relation and produced manufactures humility. For heat-isolated concrete production sand be used in 2500-3000 sm2/g specific surface.

The basic characteristics of particular concretes on the base of carbonate – barchan sand: D=700, WIP = 0,42, C=1,3, F5O, B5. The basic characteristics of particular concretes on the base of carbonate field shpat sand: D 8OO, W/P = 0,43, C=1,3, F 75, B 7,5.

The basic cementing substances of silicate ceramics are CSH(1), tobermorite and xonotlite as crystal and particular concretes the tobermorite in little quantity. The degree of enterining: The technology of silicate ceramics production in industrial scale has entered in “East-Kazakhstan corporation of construction materials” and CLR “AiZa” on the base of activated electric-thermo-phosphoric slag with calcined dolomite.

The area of use. Constriction. Production the constriction materials.

Economical efficiency. For 1000 ceramic materials 1326 tenge it is necessity after technical results entering.

The perspective of investigation development. The application of industrial waste and local non-conditioned row materials in constriction materials and manufactures production the recourse and energy kipping technology, and also ecological economical proplems is decided.

Подписано в печать 18. 11.2010

Формат изд.60х84. Бумага офсетная

Заказ № 1976.Обьем 1,3 п.л. Тираж 100 экз.

Издательский центр Южно-казахстанского государственного университета

им. М. Ауезова. г. Шымкент, пр. Тауке-Хана, 5