Структурообразование, разработка составов и технологии нанесения защитных эпоксидных композиционных покрытий

На правах рукописи

Клышников Андрей Андреевич

СТРУКТУРООБРАЗОВАНИЕ, РАЗРАБОТКА СОСТАВОВ И ТЕХНОЛОГИИ НАНЕСЕНИЯ ЗАЩИТНЫХ ЭПОКСИДНЫХ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ

Специальность 05.23.05 – Строительные материалы и изделия

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Волгоград – 2012

Работа выполнена в федеральном государственном бюджетном образовательном учреждении высшего профессионального образования «Липецкий государственный технический университет»

| Научный руководитель: | доктор технических наук, профессор Корнеев Александр Дмитриевич |

| Официальные оппоненты: | доктор технических наук, профессор |

| Ведущая организация: |

Защита состоится « 15 » февраля 2012 г. в 13-00 часов в ауд. Б-203 на заседании диссертационного совета Д 212.026.04 при ФГБОУ ВПО «Волгоградский государственный архитектурно-строительный университет» по адресу: 400074, г. Волгоград, ул. Академическая, 1.

С диссертацией можно ознакомиться в библиотеке ФГБОУ ВПО «Волгоградский государственный архитектурно-строительный университет».

Автореферат разослан « 13 » января 2012 г.

Ученый секретарь

диссертационного совета Акчурин Т.К.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Срок службы большинства зданий и сооружений во многом зависит от интенсивности потери эксплуатационных свойств материалов строительных конструкций. В свою очередь долговечность основных конструкционных материалов таких, например, как бетон и железобетон обеспечивается применением надежных защитных антикоррозионных покрытий.

Основными требованиями, которым должны отвечать защитные покрытия, являются обеспечение надежной защиты в течение запланированного межремонтного периода и технико-экономическая целесообразность. Для этого необходимо выбирать покрытие с учетом вида защищаемого объекта (материала и конструкции) и условий его эксплуатации, определяемых характером и степенью агрессивности среды, ее влажностью и температурой, давлением, механическими нагрузками и т. п. Покрытие должно: выполняться из материалов, длительно сохраняющих свои свойства в условиях эксплуатации защищаемого объекта; обладать высокими адгезионными свойствами, газо- и водонепроницаемостью; не вызывать коррозию подложки; допускать возможность механизации и автоматизации технологических процессов, связанных с его получением и применением; показатели его физико-химических, химических и других свойств должны отвечать эксплуатационно-техническим требованиям нормативных документов.

Наиболее эффективными защитными свойствами обладают полимерные материалы.

При нанесении на элементы строительных конструкций они во много раз повышают их долговечность и улучшают некоторые свойства материала конструкции.

В антикоррозионной технике эпоксидные смолы занимают одно из первых мест среди наиболее известных полимерных материалов. Покрытия на их основе обладают высокими адгезионными свойствами (иногда их применяют без грунтовки), прочностью, водонепроницаемостью, химической стойкостью при повышенных температурах, отличными электроизоляционными свойствами и технологичностью. Высокая реакционная способность эпоксидных смол позволяет путем применения различных модифицирующих добавок получать покрытия с необходимыми свойствами.

В технологии полимерных композиционных материалов широко известен метод модификация полимеров путем наполнения их тонкодисперсными порошками, с целью улучшения физико-механических свойств. Однако объем научных публикаций в отечественной и зарубежной литературе свидетельствует о неослабевающем интересе к проблеме наполнения полимеров, в том числе эпоксидных. Важнейшими среди множества составляющих ее вопросов являются вопросы определяющие эффект усиления – природа наполнителя, механизм взаимодействия полимера с поверхностью твердого наполнителя и влияние степени дисперсности наполнителя на свойства композита. В значительно степени это относится и к защитным полимерным покрытиям.

Актуальность данной работы обусловлена необходимостью проведения экспериментально-теоретических исследований проектирования составов, изучения свойств, разработки технологии нанесения и прогнозирования долговечности эпоксидных покрытий модифицированных искусственными ультрадисперсными частицами разной природы.

Целью работы является создание полимерных композиций на основе эпоксидных смол, модифицированных ультрадисперсными добавками, способных обеспечивать изделиям и конструкциям эффективную работу при эксплуатации в агрессивных средах.

Для этого необходимо в настоящих исследованиях решить следующие задачи:

- обосновать и выбрать микроармирующие добавки и наполнители;

- изучить влияние выбранных добавок на деформационно-прочностные и технологические свойства полимерных композиций;

- разработать рациональные составы полимерных защитных мастик;

- исследовать технологию приготовления и применения разработан-ных полимерных композиций.

- провести опытно-промышленную апробацию результатов выполнен-ных исследований.

Научная новизна работы состоит в следующем:

- установлен механизм формирования упрочненной структуры эпоксидного связующего в присутствии ультрадисперсных микродобавок углеродных нанотрубок, заключающийся в том, что добавки за счет физико-химического взаимодействия функциональных полярных групп и развитой поверхности наполнителей из микрокремнезема и молотого конвертерного шлака регулируют структуру эпоксидного связующего.

- исследован термодинамический подход к прогнозированию долговечности эпоксидных связующих для защитных покрытий.

- изучена возможность применения микрокремнезема и конвертерного шлака в качестве наполнителя для производства полимерных защитных покрытий.

- установлено влияние ультрадисперсных добавок из углеродных нанотрубок на физико-химические свойства полученных композиций;

- разработаны составы наполненных композиций на основе эпоксидных смол и определены значения их физико-химических характеристик.

Практическая значимость и реализация результатов работы заключается в следующем:

- разработан технологический регламент по устройству трещиностойких (коррозионностойких) гидроизоляционных покрытий железобетонных конструкций городских транспортных сооружений на основе модифицированных фурановых смол и методические указания по прогнозированию остаточного ресурса надземных объектов металлургической промышленности.

- произведен патентный поиск по теме «Нанотехнологии и нанодобавки в промышленности строительных материалов».

- результаты исследований используются при обучении студентов специальности 270106 «Производство строительных материалов, изделий и конструкций» по дисциплинам: «Технология полимерных материалов» и «Долговечность материалов и изделий» на инженерно-строительном факультете Липецкого государственного технического университета.

Апробация работы. Основные результаты исследований докладывались на Международной конференции «Эффективные конструкции, материалы и технологии в строительстве и архитектуре» в г. Липецк: в 2009 г; на четырнадцатой Международной межвузовской научно-практической конференции молодых ученых, докторантов и аспирантов «Строительство – формирование среды жизнедеятельности» в г. Москва: в 2011 г.; на научной конференции студентов и аспирантов Липецкого государственного технического университета в г. Липецк: в 2011 г.; на Российской научной конференции с международным участием «Социально-экономические и технологические проблемы развития строительного комплекса региона. Наука. Практика. Образование. IV». Волгоград, Михайловка, 2011 г.

Публикации Результаты исследований, отражающие основные положения диссертационной работы, изложены в 7 научных публикациях, в том числе 1 статья в рецензируемых научных журналах и изданиях.

На защиту выносятся:

1. Результаты физико-химических исследований структур полимерных композиционных материалов на основе эпоксидных связующих.

2. Экспериментальные исследования зависимости прочности полимерных композиционных материалов от соотношения полимер-наполнитель.

3. Результаты теоретических и экспериментальных исследований эпоксидного связующего с ультрадисперсной добавкой в виде углеродных нанотрубок.

4. Прогнозирование долговечности эпоксидного связующего, модифицированного ультрадисперсными добавками.

5. Оптимальные составы полимерных композиционных материалов на эпоксидном связующем, наполненным микрокремнеземом и молотым конвертерным шлаком с ультрадисперсными добавками углеродных нанотрубок.

6. Технология производства и нанесения защитных эпоксидных композиционных покрытий.

Достоверность полученных результатов обеспечена комплексом исследований с использованием стандартных средств измерений и подтверждается применением вероятностно-статистических методов обработки результатов испытаний, имитационным моделированием процессов, экономико-математическим моделированием, а также опытными испытаниями и их положительными результатами.

Структура и объем работы. Диссертационная работа состоит из введения, пяти глав, выводов, списка литературы и приложений. Работа изложена на 131 страницах, включающего 7 таблиц, 24 рисунка и фотографий, списка литературы из 121 наименований, 4 приложений

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность выбранного направления исследований, сформулированы цели, задачи исследований, научная новизна и практическая значимость работы, приведены основные положения, которые автор выносит на защиту.

В первой главе приведен анализ научно-технической литературы, посвященной защитным покрытиям на основе эпоксидных полимеров. Установлено, что существует огромное количество рецептур антикор-розионных композитов. В каждом конкретном случае необходимо четко определять вид, концентрацию и продолжительность воздействия агрессивных факторов на материал защиты и в зависимости от этого определять составы и технологию приготовления антикоррозионных покрытий.

Проанализировав ряд имеющихся научные исследований в области повышения эффективности полимерных материалов показано, что весьма экономичным и эффективным способом улучшения физико-механических и эксплуатационных характеристик полимеров является метод легирования, т.е. структурная модификация химически не связанными добавками веществ, вводимых в малых количествах в полимерный материал на стадии его приготовления или при переработке.

Возможность усиления полимерного материала ультрадисперсными частицами базируется на следующих принципах:

- путь движения трещины в композите с малыми включениями требует больших, затрат энергии;

- ультрадисперсными частицами не являются концентраторами напряжений в отличие от более крупных частиц;

- введение частиц приводит к упорядочению структуры полимера в граничных слоях по сравнению с объемом;

- ультрадисперсными частицами могут служить в качестве сшивки полимерной сетки, «залечивать» дефекты;

- частицы могут образовывать пространственный каркас в объеме ПКМ.

Во второй главе приведены характеристики используемых материалов и оборудования, а также применяемые методы исследований.

В качестве связующего для получаемых композиций использовалась эпоксидиановая смола ЭД-20, которая является растворимым реакционноспособным мономерным или олигомерным продуктом конденсации эпихлоргидрина и дифенилолпропана в щелочной среде. Смола с молекулярным весом 390-420 представляет собой жидковязкое вещество, обладающее сравнительно высокой реакционной способностью, что позволяет отверждать ее в ряде случаев при умеренных температурах или без нагревания. Наряду с высокой термостойкостью ЭД-20 обладает значительной хрупкостью, которая может быть снижена при введении в композиции специальных модификаторов и отвердителей.

В качестве отвердителя использовали полиэтиленполиамин (ПЭПА) предназначен для отверждения эпоксидных смол при комнатной и пониженной температурах, в условиях повышенной влажности. Внешний вид отвердителя - жидкость от светло-желтого до темно-бурого цвета без механических примесей.

Для наполнения полимерных композиций применяли микрокремнезем и молотый конвертерный шлак. Микрокремнезем, образуется в процессе выплавки сплавов кремния (ферросилиция). Частицы микрокремнезема имеют гладкую поверхность и сферическую форму. Средний размер частиц составляет 0,1-0,2 микрон. Порошок фактически состоит из рыхлых агломератов кремнезема с очень низкой насыпной плотностью. Химический состав микрокремнезема представлен следующими оксидами, %: SiO2 – 90-92; Al2O3 – 0,68%; Fe2O3 – 0,69; CaO – 0,85; MgO – 1,01; Na2O – 0,61; K2O – 1,23; С – 0,98; S – 0,26. Конвертерный шлак представляет собой отход стале-плавильного производства, имеющий от темно-серого до черного цвет и пористую структуру. Химический состав конвертернего шлак колеблется в довольно широких пределах: FeO - 8,0...21,1; Si02 - 12,7... 17,0; CaO - 40,0...54.2: MgO - 1,9...12,6; Al2O3 - 1,7...8,3; MnO - 0,5...2,6: SO2 - 0,03...0,19; P2O5 - 0,06...0,94. Модуль основности составляет 2,5...3,9, модуль активности - 0,06...0,54. В опытах применяли отсевы от переработки отвальных конвертерных шлаков фракции 0...5 мм.

Для дисперсного армирования полимерных композиций применяли углеродные нанотрубки (УНТ) известные своими уникальными механическими, электрическими и термическими свойствами, пригодными для широкого спектра применения в полимерах.

Физико-механические испытания исходных материалов и полученных композитов выполняли в соответствии с методиками, описанными в действующих нормативно-технических документах.

Все полученные в работе экспериментальные данные подвергали статистической обработке. Подбор оптимального состава защитного композиционного материала выполнялся методом математического плани-рования многофакторного эксперимента.

В третьей главе приведены результаты оптимизации количества отвердителя ПЭПА для эпоксидной смолы ЭД-20, расчетным путем подобрано и затем экспериментально на основании физико-механических характеристик уточнено его оптимальное соотношение к смоле ЭД-20: ПЭПА, равное 1:0,1-1:0,2.

Выбор эпоксидной матрицы в качестве полимерной основы связующего и ремонтных композиций обусловлен тем, что по прочностным характеристикам, устойчивости, коррозионной устойчивости и ряду других показателей продукты отверждения эпоксидных смол превосходят прочие, применяемые в промышленности строительных материалов. Эпоксидные смолы быстро и легко отверждаются. Кроме этого, эпоксидные олигомеры легко модифицировать различными соединениями с целью улучшения их свойств. Это объясняется высокой активностью эпоксидной группы, способной реагировать с большим числом химических соединений. Все вышесказанное и явилось определяющим фактором в наших условиях.

Были установлены оптимумы содержания наполнителя из микро-кремнезема и конвертерного шлака в эпоксидном защитном покрытии. Для проведения экспериментальных исследований с различными составами изготавливались образцы размерами 20 х 20 х 20 мм.

Процесс изготовления полимерных композитов включал следующие основные стадии:

1. Приготовление связующего (отверждающейся композиции) путем совмещения термореактивной смолы и отвердителя;

2. Введение функциализированных в ацетоне нанотрубок;

3. Введение наполнителя;

4. Формование образца или элемента из композиционного материала;

5. Отверждение отформованной эпоксидной композиции в форме и выемка готового образца.

Результаты испытаний обрабатывались с помощью методов матема-тической статистики. По полученным данным построены графики зависимости предела прочности при сжатии защитного эпоксидного покрытия от соотношения полимер-наполнитель (рис. 1).

Рисунок 1 - Зависимость предела прочности при сжатии защитного покрытия от содержания наполнителя: 1- микрокремнезем, 2- конвертерный шлак

Анализ графиков на приведенном рисунке показал, что зависимость предела прочности при сжатии эпоксидного покрытия от соотношения полимер-наполнитель состоит из восходящей и спадающей частей.

На восходящей части кривой - смолы недостаточно для полного смачивания зерен наполнителя. Увеличение содержания в составах защитных покрытий смолы приводит к росту доли межфазного слоя, а, следовательно, и к возрастанию прочности.

Для спадающей части кривой характерно снижение прочностных показателей за счет того, что в защитных покрытиях возрастает доля структурированной и объемной смолы.

При соотношении полимер-наполнитель равном 1,4 защитное покрытие на микрокремнеземе достигает своего максимального значения прочности 120 МПа (оптимум). Защитное покрытие на конвертерном шлаке достигает своего оптимума при соотношении равном 0,7. При этом максимальная прочность составляет 157 МПа.

С целью комплексного улучшения физико-механических характеристик и эксплуатационных свойств эпоксидного связующего за счет регулирования и снижения дефектности структуры, уменьшения внутренних напряжений в системе, эпоксидную смолу ЭД-20 модифицировали углеродными нанотрубками (УНТ). Выбор количества УНТ-0,3% по отношению к смоле ЭД-20 осуществляли аналитическим путем и по имеющимся литературным источникам. Параметры совмещения выбирали экспериментально.

Проводилось исследование влияния количества нанодобавки на рельеф поверхности пленок связующего. Поскольку эпоксидное связующее предназначено для изготовления защитных антикоррозионных пленочных покрытий, имело смысл исследовать рельеф поверхности и шероховатость образцов -пленок и проследить влияние состава связующего на эти характеристики. Исследования проводили на зондовом микроскопе Solver P47 PRO производства компании NT MDT методом микросканирования образцов с различным соотношением ЭД-20:УНТ. Результаты микросканирования представлены в таблице 1 и на рисунках 2 – 4.

Таблица 1 - Влияние состава эпоксидного связующего на рельеф поверхности и шероховатость образцов

| Содержание УНТ в смоле, % | Рельеф поверхности, мкм | Шероховатость, нм | Однородность распределения |

| 0 | 2-4 | 150-300 | - |

| 0,3 | 2-8 | 400-800 | однородный |

| 0,6 | 2-8 | 400-800 | однородный |

Из представленных данных и результатов микросканирования можно заметить, что в основном все образцы связующего с добавлением нанотрубок достаточно однородные. Впадины и выпуклости на поверхности распределены равномерно. Колебания рельефа поверхности находятся в пределах 1-8 Мкм. Шероховатость образцов связующего находится в пределах 150-800.

Адгезионное взаимодействие на границе раздела полимер - твердое тело есть, прежде всего, адсорбционное взаимодействие между двумя телами. Адсорбция полимеров на поверхности твердого тела определяет особенности структуры граничного слоя, характер упаковки макромолекул в граничных слоях, а отсюда - молекулярную подвижность цепей и их релаксационные и другие свойства.

Если при рассмотрении невооруженным взглядом все поверхности одинаковы, то при увеличении микроскопически шероховатая поверхность ПКМ, имеет большую площадь, чем гладкая поверхность. Если мы допустим, что количество образующихся связей пропорционально площади поверхности взаимодействия покрываемого материала и ПКМ, то и адгезионная прочность при увеличении плошали, соответственно, возрастает.

Если ПКМ с шероховатой поверхностью имеет также и пористую структуру. В таком случае ПКМ можно будет отделить от покрываемого материала только при падении когезионной прочности или внутри материала, или ПКМ. Таким образом, более высокая адгезия обычно наблюдается на субстратах с шероховатой поверхностью.

В лаборатории Липецкого государственного технического университета были изготовлены образцы эпоксидного связующего с микродобавками ультрадисперсного наполнителя в виде углеродных нанотрубок (УНТ). Одной из целей проводимых исследований было получение образцов с наилучшими характеристиками адгезии к материалам. Для выполнения этой задачи были изготовлены образцы с различным количеством УНТ и проведены их множественные сканирования на зондовом микроскопе. Далее полученные результаты обрабатывались с помощью компьютерной программы Nova. Оптимальные полученные результаты представлены на рисунках 5 – 6 и в таблице 2.

Таблица 2 - Компьютерный анализ гистограммы поверхности образцов с содержанием 0,3% нанотрубок.

| Количество испытаний (Amount of sampling) | 65536 |

| Максимум (Max) | 1077,3 nm |

| Минимум (Min) | 0 nm |

| По оси Y (Peak-to-peak, Sy) | 1077,3 nm |

| По оси Z (Ten point height, Sz) | 539,063 nm |

| В среднем (Average) | 646,304 nm |

| Средняя шероховатость (Average Roughness, Sa) | 95,396 nm |

| Поверхность асимметрии (Surface skewness, Ssk) | -0,264181 |

| Коэффициент эксцесса (Coefficient of kurtosis, Ska) | 0,954425 |

| Энтропия (Entropy) | 12,1808 |

Померить равновесную работу адгезии между полимером и твердым телом в подавляющем большинстве случаев не представляется возможным из-за очень высокой вязкости полимеров. Поэтому применительно к полимерам определяют не адгезию, а адгезионную прочность. Она измеряется как удельная работа или удельная сила разрушения связи между адгезивом и субстратом. С практической точки зрения при использовании полимеров в качестве клеёв или матрицы для ПКМ важна не работа адгезии, а механическая прочность связи полимера с другой поверхностью.

Однако при механическом разрушении адгезионного соединения работа, затрачиваемая на отслаивание двух тел, идет не только на преодоление адгезии, но и на другие побочные процессы (деформация тела, преодоление сил механических зацеплений, т.д.). Поэтому не только величины, но и понятия адгезии и адгезионной прочности не тождественны, и их нужно четко разграничивать.

Прочность адгезионного взаимодействия ПКМ с покрываемым материалом также зависит от площади и шероховатости поверхности композита. На абсолютно гладкой поверхности ПКМ могут удерживаться лишь под действием сил взаимного притяжения. С другой стороны, если на поверхности имеются какие-либо микроскопические структуры, на адгезионное взаимодействие будут оказывать влияние два других фактора.

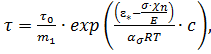

В четвертой главе представлены результаты по прогнозированию долговечности эпоксидного композиционного материала с позиций термодинамики.

Прогнозирование и оценочный расчет долговечности и прочности композитов наиболее эффективно можно проводить с привлечением термодинамических представлений. Это объясняется тем, что энергия активации разрушения U0 и структурно-чувствительный коэффициент формуле долговечности Журкова

![]()

![]() (1)

(1)

для полимерных композитов являются величинами, которые не имеют четко выраженного физического смысла. Подобная проблема существует при применении этой формулы для определения долговечности для «чистых» полимеров. Так как механизм напряжения и разрыва единичной связи предложенный Журковым для кристаллического тела, по-видимому, можно лишь условно применить к макромолекулам, составляющих основу полимеров. Для композитов механизм разрушения еще более сложен. Далее с помощью соотношения Грюнайзена [117] получено выражение для структурно-чувствительного коэффициента в виде:

![]()

![]() (2)

(2)

где с - теплоемкость; - коэффициент линейного расширения и Е - модуль упругости; n - коэффициент локального перенапряжения связи.

Энергия активации разрушения U0 выражается в виде:

![]()

![]() (3)

(3)

где * - относительное удлинение, при котором связь теряет устойчивость.

Установление соотношений (2) и (3) позволяют считать, что долговечность материала при его нагружении определяется фундаментальными параметрами твердого тела, связанными с характером взаимодействия его частиц (модуль Е) и их тепловым движением (коэффициент линейного расширения ).

В связи с изложенным, предлагается для решения поставленной проблемы взять за основу модифицированное уравнение долговечности, имеющее вид:

(4)

(4)

где Т - абсолютная температура; m1 - переводной коэффициент по времени.

При расчете долговечности процесса по формуле (4) следует учесть зависимость термодинамических коэффициентов и теплоемкости от температуры. В результате формулу (4) можно записать в матричной форме в виде:

(5)

(5)

где i - индекс температуры; j - индекс напряжения.

При прогнозировании по данному методу, долговечность прогнозируется в зависимости от температуры эксплуатации и прикладываемого длительного напряжения. Остальные параметры вводятся в формулу долговечности в виде тензоров или матриц. Пределы изменения характеристик эпоксидного композиционного материала и его параметры эксплуатации приняты следующими: Т = 293...373 [°K]; = (1...4) [МПа]; Е = 2·1010·(1-0,1·i) [МПа]; =11·10-6·(1+0,16·i)![]()

![]() ; c=1200·(1+0,12·i)

; c=1200·(1+0,12·i) ![]()

![]() ; * =1·10-3; n =0,8…1,1.

; * =1·10-3; n =0,8…1,1.

Для удобства прогнозирования долго-вечности диапазон длительных напряжений на растяжение был разбит на два интервала первый 1...2.25МПа, второй 2.5...3.5 МПа.

Зависимости долговечности эпокси-дного композиционного материала от длительных напряжений первого и второго интервалов, рассчи-танные по преобразованному уравнению Журкова С.Н. приведены на рис. 7 и 8.

По результатам длительных испытаний построены графики зави-симости долговечности образцов эпоксидного композита от напряжения в интервале 2.5...3.5 МПа (см. рис. 9) и проведено сравнение их с теоре-тическими значениями. Была вычислена погре-шность прогнозирования долговечности по сравнению с экспериментальными данными, которая равна 13.6%.

Исследования напряженно-деформированного состояния эпоксидного композиционного материала с помощью термодинамического метода дали возможность получить определенные результаты экспериментального и теоретического плана и показали его достаточно высокую эффективность. Эти исследования позволили получить термодинамические коэффициенты эпоксидного композита для широкого диапазона температур и напряжений. К ним относятся модуль упругости и коэффициент линейного расширения. Значения этих коэффициентов получены в интервале температур -80...240°С и напряжений от минимальных до разрушающих. Экспериментальные исследования величины теплоемкости различных видов полимербетонов получены для рабочего интервала температур.

Для эпоксидного композиционного материала разработанный метод прогнозирования при заданных коэффициентах, характеризующих свойства материала, таких как модуль упругости, коэффициент линейного расширения и теплоемкость позволяет определить долговечность не проводя длительных испытаний.

Эта проблема называется исследованием работоспособности материала.

(6)

(6)

где p- прочность полимерного композита; i и j - индексы температуры и напряжения. Прочность p как двухиндексная переменная является матрицей. Такой же переменной является долговечность. Температура, напряжение и расчетные коэффициенты следует считать векторами с индексами i и j.

В пятой главе на основе комплексного изучения физико-механических свойств полимерных композиционных материалов разработаны рекомендации по применению исследуемых эпоксидных защитных покрытий.

В технологическом цикле нанесения защитных покрытий большое значение имеет правильный и обоснованный выбор того или иного способа очистки поверхности. Как правило, технология процесса подготовки содержит множество операций. Для определения последовательности подготовительных операций необходимо четко представить себе сущность данной операции и механизм протекающего при этом процесса.

Для скрепления полимерного покрытия с поверхностью бетона и железобетона применяют следующие пять способов:

1) «мокрое» нанесение материала покрытия с последующим его отверждением и сцеплением с бетонной поверхностью за счет возникновения адгезионных, механических и других связей;

2) механическое зацепление (искусственное заанкеривание);

3) склеивание пленочно-листового материала с бетоном;

4) термоадгезионное прикрепление;

5) пропитка бетона полимерами.

В том случае, когда железобетонная конструкция имеет трещины и другие повреждения, работы по нанесению (покрытия проводятся в следующем порядке: сначала удаляют деструктивный бетон и обнаженную поверхность обрабатывают химическим способом, затем на поврежденные места наносят полимерные покрытия (мастику или полимербетон). Перед нанесением полимерных покрытий иногда рекомендуется нейтрализовать щелочность бетона раствором сернокислого цинка или раствором фтористого силиката.

При больших объемах изоляционных работ, когда не требуется частой -промывки оборудования, применяют механизированные способы нанесения полимерных покрытий. Наиболее распространен метод пневматического (воздушного) распыления. Для нанесения покрытия воздушным распылением (сжатым воздухом) применяют установку, состоящую из пневматического распылителя, нагнетательного бачка, очистителя воздуха и компрессора. Полимерные материалы вязкостью от 100 до 300 сек по ВЗ-4 наносят шпаклевочными удочками, состоящими из распылительной головки, удлиненных трубок и рукоятки. Распылительная головка снабжается набором сменных сопел с разными проходными отверстиями, подбираемыми в соответствии с вязкостью материала и характером покрытия обрабатываемых поверхностей.

Представлена методика определения технико-экономической эффективности защитных композиционных покрытий. Она зависит от правильного выбора материала покрытия, наиболее отвечающего требованиям эксплуатации: способа нанесения покрытий и других технологических факторов. Однако при оценке экономичности решения данного покрытия нельзя сбрасывать со счета и стоимость покрываемой железобетонной конструкции, решение которой (размеры сечения, армирование, марка бетона и стали) будет существенно зависеть от конструктивных и защитных качеств самого покрытия. Следовательно, речь шла о необходимости оценки рациональности применяемых комплексных конструктивных решений.

ОСНОВНЫЕ ВЫВОДЫ

1. Проанализирован перечень существующих способов усиления полимеров. Наиболее эффективным из них был выбран метод легирования полимерных материалов, т.е. введение малых добавок химически не связанных с полимерной матрицей, с целью формирования заданной структуры полимерного материала. В качестве ультрадисперсной микродобавки применяли углеродные нанотрубки.

2. Исследованы особенности взаимодействия и механизм структурирования полимерных связующих для защитных покрытий. Определены физико-химические характеристики защитного покрытия, такие как: предел прочности на сжатие (для защитного покрытия на микрокремнеземе максимальное значение прочности составило 120 МПа. Для защитного покрытия на конвертерном шлаке - 157 МПа), рельеф поверхности пленок связующего (колебания рельефа поверхности находились в пределах 1-8 Мкм), шероховатость поверхности композиционного материала (шероховатость образцов связующего находилась в пределах 150-800 нм).

3. Подобраны оптимальные составы защитных эпоксидных покрытий. Экспериментально получены оптимальные соотношения полимер-наполнитель для наполнителя микрокремнезема - 1,4 и для молотого конвертерного шлака - 0,7. Количество структурирующей модифицирующей ультрадисперсной добавки выбрали по литературным данным, а также на основании проведенных экспериментов: 0,3% УНТ по отношению к смоле ЭД-20.

4. Проанализированы существующие методы прогнозирования долговечности полимерных композиционных материалов и предложен термодинамический метод, позволяющий на основе термодинамических зависимостей перейти от характеристик полимерного связующего к характеристикам композита в целом.

5. Разработана технология приготовления эпоксидных связующих с малыми модифицирующими ультрадисперсными добавками углеродных нанотрубок и дальнейшие наполнение полимерного композиционного материала микрокремнеземом и молотым конвертерным шлаком. Процесс изготовления полимерных композитов включал следующие основные стадии:

- приготовление связующего (отверждающейся композиции) путем совмещения термореактивной смолы и отвердителя;

- введение функциализированных в ацетоне нанотрубок;

- введение наполнителя микрокремнезема (конвертерного шлака);

- формование образца или элемента из композиционного материала;

- отверждение отформованной эпоксидной композиции в форме и выемка готового образца.

6. Разработан технологический регламент по устройству трещино-стойких (коррозионностойких) гидроизоляционных покрытий на основе фурано-эпоксидных композиций, который является руководством по экспериментальному устройству защитных покрытий, предназначенных для защиты железобетонных строительных конструкций и сооружений от воздействия воды и агрессивных сред.

7. Осуществлена практическая реализация результатов исследований при проведении работ по герметизации монолитных железобетонных пожарных резервуаров, расположенных на территории предприятия «Завод по производству алкогольной продукции и торгово-складской комплекс» в Правобережном округе г. Липецка.

8. Произведено внедрение результатов исследований в учебный процесс, при обучении студентов специальности 270106 «Производство строительных материалов, изделий и конструкций» по дисциплинам: «Технология полимерных материалов» и «Долговечность материалов и изделий» на инженерно-строительном факультете Липецкого государственного технического университета.

Публикации в ведущих рецензируемых научных журналах и изданиях:

1. Корнеев, А. Д., П.А. Борков, А.А. Клышников, И.В. Папин. Структурообразование защитных полимерных // Вестник ВолГАСУ сер. Строительство и архитектура. 2011 г. Вып. 22 (41) с. 69-72

Публикации в других изданиях:

2. Клышников, А.А., И.В. Папин, А.В. Копейкин, А.Д. Корнеев. Герметизация протечек в стенах монолитных железобетонных пожарных резервуаров полимерными материалами // Сборник статей международной конференции «Эффективные конструкции, материалы и технологии в строительстве и архитектуре» – Липецк: ЛГТУ, 2009. С. 186-187.

3. Клышников, А.А., А.В. Копейкин, А.Д. Корнеев. Выбор гидроизоляции резервуаров в условиях появления в них трещин // Сборник статей международной конференции «Эффективные конструкции, материалы и технологии в строительстве и архитектуре» Липецк: ЛГТУ, 2009. С. 188-189.

4. Штефан Г.Е., Гончарова, А.Д. Корнеев, А.А. Клышников. Способы повышения качества материалов и конструкций нанодобавками (по результатам патентного поиска) // Сборник статей международной конференции «Эффективные конструкции, материалы и технологии в строительстве и архитектуре» Липецк: ЛГТУ, 2009. С. 172-176.

5. Клышников А.А., А.Д. Корнеев. Полимерные композиционные материалы с использованием нанотрубок // Сборник тезисов докладов научной конференции студентов и аспирантов Липецкого государственного технического университета. Липецк, ЛГТУ, 2010. С. 234-235.

6. Клышников А.А., А.Д. Корнеев. Исследование влияния наполнителя из микрокремнезема на прочностные свойства защитного эпоксидного покрытия // Сборник трудов четырнадцатой Международной межвузовской научно-практической конференции молодых ученых, докторантов и аспирантов «Строительство – формирование среды жизнедеятельности». Москва, МГСУ, 2011. С. 516-517.

7. Папин И.В., А.А. Клышников, А.Д. Корнеев. Установление начальной скорости коррозии бетона и его долговечности в агрессивных условиях металлургического производства // сборник статей Российской научной конференции с международным участием «Социально-экономические и технологические проблемы развития строительного комплекса региона. Наука. Практика. Образование. IV». Волгоград-Михайловка, 2011. С. 188-190.

В работах [1-7] автором выполнены: постановка задачи, экспериментальные исследования, анализ результатов исследований и разработка рекомендаций по их применению.

Клышников Андрей Андреевич

СТРУКТУРООБРАЗОВАНИЕ, РАЗРАБОТКА СОСТАВОВ И ТЕХНОЛОГИИ НАНЕСЕНИЯ ЗАЩИТНЫХ ЭПОКСИДНЫХ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ

Автореферат

диссертации на соискание ученой степени кандидата технических наук

Подписано в печать 23.12.2011 г.. Формат 6084 1/16. Бумага офсетная.

Ризография. Объем п.л. Тираж экз. Заказ № ____

Полиграфическое подразделение Издательства

Липецкого государственного технического университета.

398600 Липецк, ул. Московская, 30.