Создание интегральной технологии изготовления крупных слитков и поковок из них для повышения ресурса и конкурентоспособности ответственных изделий

На правах рукописи

Дурынин Виктор Алексеевич

Создание интегральной технологии изготовления

крупных слитков и поковок из них для повышения ресурса и конкурентоспособности ответственных изделий

Специальность 05.16.02 – Металлургия черных, цветных и редких металлов

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

доктора технических наук

Москва - 2007 г.

Работа выполнена в Обществе с ограниченной ответственностью «ОМЗ-Спецсталь» (в прошлом металлургический комплекс ОАО «Ижорских заводов») и Открытом акционерном обществе «Научно-производственное объединение «Центральный научно-исследовательский институт технологии машиностроения» (ЦНИИТМАШ)

Официальные оппоненты:

Доктор технических наук, профессор, Вертман Александр Абрамович

Академик РАН, доктор технических наук, профессор Банных Олег Александрович

Доктор технических наук, профессор Сёмин Александр Евгеньевич

Ведущая организация – ФГУП «Центральный научно-исследовательский институт черной металлургии им. И.П.Бардина», г. Москва

Защита состоится « 29 » октября 2007 г. в 14 часов на заседании диссертационного совета Д217.042.01 при Открытом акционерном обществе «Научно-производственное объединение «Центральный научно-исследовательский институт технологии машиностроения» (ЦНИИТМАШ) по адресу:

115088, г.Москва, ул. Шарикоподшипниковская, д. 4, комн. 403

С диссертацией можно ознакомиться в научно-технической библиотеке ОАО НПО «ЦНИИТМАШ»

Автореферат разослан «___ » ___________ 2007 г.

Ученый секретарь

диссертационного совета

доктор технических наук,

профессор И.В.Валисовский

Актуальность работы. Прогресс современного машиностроения во многом опирается на развитие металлургии и металловедения. Создание новых материалов и разработка передовых технологий их производства дает возможность создавать новые, не имеющие аналогов механизмы. Разработка новых материалов и технологий стимулирует появление новых технических идей и проектов.

Увеличение единичной мощности крупных энергоагрегатов, в том числе АЭС и химических установок требует, для изготовления необходимых им деталей, получение слитков и поковок большой массы, которые должны обладать необходимым уровнем свойств и качества, гарантирующих максимальную надежность при эксплуатации изделий. Вместе с тем, с повышением массы слитка увеличивается дендритная и зональная ликвации, укрупняются неметаллические включения, изменяется макроструктура, что приводит к снижению стабильности свойств по сечению поковок. Поэтому для обеспечения надежности и долговечности работы крупногабаритных изделий актуальным является получение крупных слитков высокого качества. Необходимо отметить, что многие дефекты стальных слитков, образуются не только при кристаллизации, но и закладываются уже в жидком металле.

До недавнего времени к крупным слиткам относили слитки массой до 100 т. Однако в настоящее время для нужд специального машиностроения необходимы слитки массой более 400 т., которые обладали бы максимальной равномерностью по составу, качеству и отсутствием дефектов.

До настоящего времени в отечественной литературе отсутствуют комплексные исследования, направленные на совершенствование технологии производства и повышение ресурса ответственных изделий большой массы. В России и СНГ подобные исследования возможно проводить только на предприятии ООО «ОМЗ-Спецсталь», обладающим необходимым оборудованием для производства особо крупных слитков.

Цель и задачи работы. Целью настоящей работы являлось исследование и совершенствование качества металла особо крупных слитков массой более 400т и изготавливаемых из них ответственных изделий. Для решения поставленной задачи произведен выбор основных факторов, влияющих на качество крупных слитков и поковок из легированных конструкционных сталей. Учитывая важную роль неметаллических включений, особое внимание уделено управлению их морфологией за счет оптимизации технологии раскисления стали, включая углеродное и бескремнистое раскисление, применения модификаторов. Показана, за счет внепечной обработки в агрегате «ковш-печь»(УВРВ), возможность повышения качества стали при производстве крупных поковок для энергомашиностроения. Разработана технология рафинирования жидкой стали за счет продувки аргоном и вакуумирования.

Исследовано влияние осевой и внеосевой зональной ликвации на качество крупных слитков и разработаны мероприятия по их устранению.

Исследовано влияние термомеханической обработки на структуру и свойства крупных поковок и разработана технология ее применения.

Разработана технология ковки и термической обработки обечаек стали 15Х2НМФА и слитка массой 360т для корпуса атомного реактора.

Исследовано влияние технологических факторов производства на качество металла заготовок роторов турбогенераторов из стали 26ХН3М2ФА, 35ХН3МФА и 30ХН3М1ФА.

Проведено исследование и разработана технология производства заготовок из стали SA336F11cl 2, для изделий ответственного назначения. Проведен анализ природы тепловой хрупкости и оценка сопротивления стали тепловому охрупчиванию после отпуска по режиму Step cooling.

Исследовано качество металла поковок стали 15Х3МФ. Определен сдвиг критической температуры хрупкости после теплового охрупчивания. Определена температура нулевой пластичности ТNDT и проведены испытания на вязкость разрушения при низких температурах.

Научная новизна результатов работы состоит в следующем:

- Разработаны научные основы технологических процессов выплавки, внепечной обработки, разливки, деформации и термообработки сталей специального назначения, позволившие впервые в практике отечественной металлургии получить сверхкрупные слитки высокого качества для изделий атомного, энергетического и тяжелого машиностроения.

- Предложена оригинальная технология, вакуумного углеродного раскисления стали, позволившая, в процессе рафинирования на установке внепечного рафинирования и вакуумирования (УВРВ), снизить содержание кислорода до 40 ppm, водорода менее 1,5 ppm.

- Установлены закономерности и экспериментально подтверждено влияние химического состава металла и шлака на процесс вакуумирования при внепечной обработке сталей на УВРВ. Установлена количественная зависимость степени обезводородораживания металла от интенсивности перемешивания.

- Разработаны принципы раскисления металла для получения мелких глобулярных неметаллических включений, равномерно распределенных по сечению слитка с применением вакуумного углеродного раскисления при разливке стали.

- На основе большого количества экспериментальных результатов выявлено, что коллекторы водорода являются основным очагом образования флокенов. Микрофлокены размером менее 1мм могут сливаться в единую обширную трещину. Флокены, образующиеся при механических испытаниях, имеют одинаковые с обычными флокенами микрофрактографические признаки и могут служить причиной образования очагов разрушения при эксплуатации.

- Оптимизирована конфигурации крупных и сверхкрупных кузнечных слитков, позволившие получить заданное строение структуры, минимальное развитие физико-химической неоднородности и создать рациональную технологию пластической деформации слитка.

- Выявлены основные параметры (температура и содержание легирующих элементов в жидком металле) и их влияние на степень неоднородности крупных слитков, полученных при многоковшевой разливке.

- Развита и экспериментально подтверждена модель, которая позволяет прогнозировать протяженность и расположение зоны шнуров внцентренной ликвации, что обеспечивает оптимизацию схемы деформации и необходимое качество ответственных изделий.

Достоверность. Результаты исследований и испытаний получены с использованием современного испытательного оборудования. Параметры, разработанных технологических процессов, установлены на основании использования современных методик моделирования металлургических процессов, анализа большого массива экспериментальных данных, теоретически обоснованы. Контроль качества металла заготовок, изготовленных по разработанным технологическим регламентам, для конкретных промышленных заказов, установил его соответствие самым высоким требованиям, подтвердив достоверность результатов выполненных разработок в условиях их промышленного внедрения

Практическая значимость и реализация результатов работы. Полученные результаты и технические решения успешно реализованы в фактических результатах работы, выполненных в ОАО «Ижорские заводы» и ООО «ОМЗ – Спецсталь».

К ним относятся:

- разработка научных основ, технологических принципов проектирования сквозных технологических процессов производства крупных слитков легированных марок стали и поковок из них, для изделий ответственного назначения;

- установление и внесение в технологические инструкции, параметров внепечной обработки стали;

- внедрение усовершенствованного способа раскисления металла, позволившего снизить содержание и осуществить значительное измельчение оксидных неметаллических включений;

- с целью снижения развития ликвационных процессов при отливке сверхкрупных слитков из нескольких ковшей оптимизирован температурно-скоростной режим разливки металла и дифференцированно содержание углерода и молибдена в каждом ковше; применение вакуумного раскисления углеродом в вакуумной камере во время заливки слитка;

- впервые в практике отечественной металлургии, разработка конструкции изложницы и отливка сверхкрупных слитков, легированной стали, массой до 420т. Проведенные испытания подтвердили получение металла заготовок высокого качества, удовлетворяющего требованиям технических условий в полном объеме;

- оптимизация химического состава стали по содержанию вредных и цветных примесей на основе оценки коэффициента охрупчивания и сдвига критической температуры хрупкости;

- разработка температурно-временных режимов ковки и термической обработки крупных поковок из легированных марок стали ответственного назначения;

- на основании выполненных исследований в «ОМЗ – Спецсталь» разработана и внедрена нормативно-техническая документация производства стальных заготовок из крупных слитков на всех технологических этапах изготовления;

По разработанным технологическим режимам на «ОМЗ – Спецсталь» организовано промышленное производство крупных слитков и поковок из конструкционных хромоникелевых сталей для ответственных изделий по заказам энергетики и нефтепереработки.

Поковки из крупных слитков, изготовленные в «ОМЗ – Спецсталь», соответствуют самым высоким требованиям, в том числе и по международным стандартам.

Конкурентоспособность. Впервые в отечественной практике произведены слитки массой 420 тонн для ответственных заказов энергетики. Использование разработанных и внедренных на ООО «ОМЗ-Спецсталь» технологий позволило существенно повысить эффективность производства крупных слитков. Так при производстве поковок из слитков массой 205-420 тонн расход металла снизился на 7-10%, энергозатраты снизились на 5-10%, трудозатраты на 15-20%. За счет коренного повышения металлургического качества слитков существенно повысились эксплуатационные характеристики изделий производимых из этих слитков.

Апробация работы. Материалы диссертации докладывались на научно-технических советах ОАО «Ижорские заводы», ООО «ОМЗ-Спецсталь» в 1985-2005г.г., представлялись на II конгрессе сталеплавильщиков в Липецке в 1993, на III конгрессе сталеплавильщиков Москве в 1995, на Международной научно-технической конференции «Современные проблемы металлургического производства в Волгограде в 2002, на XII научно-технической Международной конференции «Проблемы ресурса и безопасной эксплуатации материалов» в Санкт-Петербурге 2006г.

Публикации. По теме диссертации опубликованы 1 монография, 41 печатная работа, включая 16 авторских свидетельств и патентов.

Структура и объем диссертации. Работа состоит из введения, 8 глав и основных выводов. Она изложена на 230 страницах, содержит 86 рисунков и 72 таблицы. Список литературы содержит 165 наименований.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Введение. Во введении кратко описано современное состояние проблемы технологии производства поковок большой массы ответственного назначения, необходимых для изготовления крупных энергоагрегатов и химических установок. Обоснована актуальность работы, выделены основные параметры, определяющие повышение качества стали и ресурса изделий. На основании этого определена цель работы, показана научная новизна ее результатов и их практическая значимость. Показано, что резкое увеличение массы поковок требует комплексного подхода к решению задачи повышения их качества за счет оптимизации технологии плавки, разливки металла, его ковки и термической обработки.

Глава 1. Аналитический обзор путей оптимизации технологии плавки.

Неметаллические включения играют важную роль в формировании структуры и свойств слитков и поковок. Управление природой неметаллических включений позволяет получать стали с заданными свойствами, улучшать их качество, повышать надежность и долговечность металла. Для улучшения качества металла снижают общее количество включений и проводят их глобуляризацию путем модифицирования.

Содержание неметаллических включений в слитках конструкционных сталей составляет всего по объему 0,1-0,3%, а по массе – в 1,5-2,0 раза меньше. Тем не менее неметаллические включения оказывают весьма существенное влияние на комплекс физико-механических свойств стали, особенно на ударную вязкость и склонность к хрупкому разрушению. Это объясняется тем, что вблизи включений происходит концентрация напряжений, в результате чего вокруг этих частиц образуются области сосредоточенной пластической деформации. Величина этих напряжений зависит от химического состава, формы и размера включений, а также от характера и величины приложенной к металлу внешней нагрузки.

В окрестностях неметаллических включений происходит наиболее сильное коррозионное разрушение. Профилографирование поверхности протравленных образцов стали 27ГЛ показало, что в результате травления в течение 15мин на месте включений образуются кратеры глубиной 0,30мкм (рис.1).

Рис.1 Профилограмма поперечного разреза

рельефа в окресности неметаллического

включения после травления

и электрополирования.

В зависимости от химического состава и характера раскисления в стали могут образовываться сульфиды трех типов (по Симсу и Далю):

I тип – мелкие глобулярные сульфиды и оксисульфиды, которые выделяются в сталях в междуветвиях дендритов аустенита в виде капель высокосернистой жидкости при раздельном или кооперативном монотектическом превращении. Эти капли при дальнейшем охлаждении затвердевают в виде сульфида марганца или оксисульфидных включений. Такой тип включений характерен для сталей, содержащих малые количества алюминия;

II тип характерен для хорошо раскисленных сталей, но содержащих малые количества избыточного алюминия. К этому типу относятся эвтектические сульфиды, образующиеся при кооперативной (совместной) эвтектической кристаллизации. Они имеют вид пленок, расположенных по границам зерен, что приводит к резкому ослаблению межкристаллитных связей и существенному снижению пластических и вязких свойств стали.

Количество остаточного алюминия, при котором образуются сульфиды второго типа, часто называют «критической концентрацией». Точные границы критических концентраций алюминия зависят от конкретного химического состава стали.

III тип – ограненные якореобразные и дендритные сульфиды, образующиеся в условиях раздельной эвтектической кристаллизации при дальнейшем увеличении концентрации алюминия. Сульфиды этого типа сравнительно крупные, неправильной остроугольной формы частиц. Они в меньшей мере снижают качество стали, чем включения второго типа, но все же в большей степени ухудшают свойства металла, чем включения первого типа.

В последние годы широкое применение при производстве сталей для слитков и отливок получили ЩЗМ и РЗМ. Благотворное влияние этих элементов на механические и эксплуатационные свойства связывают с их высокой раскислительной способностью, рафинирующим эффектом и глобуляризацией неметаллических включений. Однако применение этих элементов эффективно после предварительного раскисления алюминием. ЩЗМ и РЗМ обладают высоким химическим сродством к кислороду и сере. Поэтому в случае недостаточной раскисленности стали они расходуются не на модифицирование и десульфурацию, а на раскисление.

Из рис.2 следует, что при концентрации остаточного алюминия в стали 0,02% наблюдается минимальная ударная вязкость, связанная с образованием пленок сульфидных эвтектик (II тип включений). Обработка стали силикокальцием малоэффективна в связи с тем, что основная его часть расходуется на раскисление и незначительно уменьшает загрязненность ее пленочными сульфидами. Значительное повышение ударной вязкости стали, обработанной ЩЗМ, наблюдается при относительно высоких ( 0,03%) концентрациях алюминия. В этом случае кальций принимает активное участие в формировании оксисульфидных глобулярных включений и кроме того вызывает значительное снижение загрязненности стали неметаллическими включениями и уменьшение их размеров.

Эффективное очищение стали от вредных примесей и газов достигается при использовании установок внепечного рафинирования и вакуумирования (УВРВ). В них наводится высокоактивный шлак, применяется вакуумное раскисление углеродом и дегазация.

В табл.1 приведены некоторые показатели выплавки толстолистовой высокопрочной среднелегированной стали марки 35Х2Н4МДФА по двум вариантам. Первый вариант предусматривал обработку полупродукта на УВРВ с применением РЗМ, вакуумирование, раскисление кремнием на 0,15-0,18% и окончательное раскисление алюминием из расчета 0,3кг/т с введением РЗМ в количестве также 0,3кг/т. Второй вариант предусматривал обычную мартеновскую выплавку с раскислением, аналогичным первому варианту.

Таблица 1

Содержание кислорода, серы и неметаллических включений

в стали 35Х2Н4МДФА, выплавленной в ОМП и ОМП-УВРВ

| Метод выплавки | О2,% | S,% | Содержание неметаллических включений, % по объему | |

| оксиды | сульфиды | |||

| ОМП | 0,0021 | 0,004 | 0,015 | 0,010 |

| ОМП-УВРВ | 0,005-0,009 | 0,01-0,02 | 0,052 | 0,045 |

Обработка на УВРВ позволяет существенно уменьшить содержание вредных примесей, газов и неметаллических включений, что благоприятно влияет на уровень механических свойств стали, прежде всего ее вязкости и пластичности.

Глава 2. Аналитический обзор технологии производства крупных слитков ответственного назначения.

В условиях ОАО Ижорские заводы (ныне ООО «ОМЗ-Спецсталь») металл крупных слитков массой более 200т из сталей для изготовления роторов мощных энергоустановок и установок гидрокрекинга проходил внепечную обработку с вакуумированием. Технологическая схема обработки стали предусматривала расплавление металла, дефосфорацию, обезуглероживание в сталеплавильных агрегатах и выпуск в промежуточный ковш (ПК) металла вместе со шлаком. На стенде перелива металл из ПК переливали в ковш УВРВ с отсечением печного шлака. Ковш УВРВ устанавливали на ковшевоз и подавали на стенд подогрева, где наводили шлак и частично легировали.Все операции на УВРВ проводили при включенном электромагнитном перемешивании (ЭМП) и продувке аргоном. Затем ковш подавали на стенд вакуумирования. После окончания вакуумирования ковш вновь подавали на стенд нагрева, где подогревали до необходимой температуры, проводили раскисление, десульфурацию, легирование, после чего ковш отправляли на разливку в изложницу, установленную в вакуумной камере.

Таким образом, процесс обработки металла в УВРВ состоял из трех этапов: перелива из сталеплавильного агрегата в ковш УВРВ и подготовки его к вакуумированию; собственно вакуумирования; легирования и рафинировки.

При вакуумировании слабо раскисленого металла продувка аргоном создает дополнительную поверхность раздела металл-газ, увеличивает коэффициент массопереноса кислорода на этой поверхности, что должно приводить к возрастанию скорости вакуумного углеродного раскисления. Установлено, что соотношение между количеством выгорающего углерода при вакуумировании стали и концентрацией в металле кремния выражается уравнением: lg C = 1,01 lg Si – 2,64.

Из приведенной зависимости следует, что при уменьшении концентрации в металле кремния с 0,10 до 0,03% количество окисляющегося углерода возрастает с 0,023 до 0,076%. На увеличение количества окисляющегося при вакуумировании углерода в случае обработки стали без предварительного раскисления указывается и в ряде других работ.

Установлено, что уже через 5-10 минут после раскисления металла алюминием концентрация в стали кислорода достигает минимальных значений, определяемых содержанием в расплаве алюминия. Из полученных данных следует, что при концентрации в металле растворенного алюминия больше, чем 0,02% конечное содержание в нем свободного кислорода составляет 5-25ррm. При меньшем содержании алюминия концентрация кислорода в стали существенно возрастает.

Скорость удаления оксидных включений при электромагнитном перемешивании металла больше, чем при продувке расплава аргоном. При одновременном электромагнитном перемешивании металла и продувке аргоном получены наибольшие значения скорости удаления неметаллических включений и наименьший конечный уровень концентрации в стали общего кислорода.

Для проведения глубокой десульфурации стали (ниже 0,010%) присаживаются РЗМ. Термодинамические расчеты показывают, что для эффективного удаления серы с помощью РЗМ необходимо понижение концентрации в металле кислорода до значений. меньших 5ррm. В связи с этим РЗМ вводятся в период повторного подогрева в хорошо раскисленный металл.

Оптимальный с точки зрения десульфурации состав шлака в конце периода рафинирования 50-60% СаО, 25-35% Al2O3, 10-15% SiO2 позволяет получать содержание серы не более 50ррm. Повторное вакуумирование под таким шлаком, а также дополнительное применение РЗМ при содержании алюминия боле 0,03% позволяет получать концентрацию в стали кислорода менее 20ррm, а содержание серы не более 20ррm.

Использование предложенных режимов раскисления обеспечивает не только повышение качества металла и технологичность процесса обработки, но и дает возможность увеличить степень усвоения легирующих элементов. Усвоение кремния при этом повышается до 95-98%, а марганца и хрома до 96-100%.

Исследования качества стали, прошедшей внепечную обработку, показали, что содержание в ней кислорода и неметаллических включений меньше, чем в стали, выплавленной в традиционных агрегатах. Уменьшается размер включений, имеет место более равномерное их распределение. Сталь, прошедшая обработку на УВРВ практически не содержит неметаллических включений размером более 75мкм.

На ОАО «Ижорские заводы» (ныне ООО «ОМЗ-Спецсталь») разработаны основные положения технологии производства слитков из хромоникелевых конструкционных сталей для крупных изделий энергомашиностроения с использованием УВРВ. Основной задачей выплавки металла в обычных сталеплавильных печах является проведение процесса дефосфорации и нагрев металла. Специальное обезуглероживание металла с целью его дегазации не проводится.

Металл из сталеплавильной печи выпускается в промежуточный ковш без раскисления. Для предохранения от выбросов переокисленного металла и шлака из ковша на шлак перед выпуском из печи или в конце перелива в ковш дается ферросилиций из расчета содержания в стали кремния не более 0,10%.

При переливе металла из промежуточного ковша в ковш УВРВ шлак, содержащий до 0,15% P2O5 во избежание рефосфорации отсекается. Новый шлак наводится известью и плавиковым шпатом и раскисляется молотым коксом и силикокальцием. Сразу после перелива в ковш УВРВ металл интенсивно перемешивается за счет аргонной продувки и ЭМП.

Перед вакуумированием металл нагревается до 1600-1610С. Желательное содержание углерода при этом должно быть не менее, чем на 0,02% выше верхнего предела выплавляемой стали, кремния не более 0,03%. Содержание (FeO + MnO) в пределах 15-20%. Продолжительность вакуумирования 20-30мин. Последние 10мин. вакуумирования металл интенсивно продувается аргоном и перемешивается ЭМП с максимальной мощностью. К концу вакуумирования содержание в металле кислорода лежит в пределах 40-80ррm и водорода 1,5ррm.

После окончания вакуумирования шлак раскисляется ферросилицием из расчета 0,10% по кремнию и порошком алюминия. В ковше наводится десульфирующий шлак следующего состава: СаО 50-60%, Al2O3 25-35%, SiO2 10-15% и проводится корректировка химического состава металла. Продолжительность периода составляет 30-40мин. При этом содержание водорода повышается до 2,0-3,0ррm. Металл вновь подогревается до 1620-1640С и подвергается повторному вакуумированию. Интенсивное перемешивание металла со шлаком аргоном и ЭМП в течение 20мин. приводит к снижению содержания кислорода до 20-40ррm, серы до 20ррm и водорода до 1,5ррm. В соответствии с температурой металла после второго вакуумирования он либо подогревается к разливке до 1600С, либо подается на разливку без подогрева. Оптимальное содержание кислорода во время разливки в вакууме составляет 40-60ррm. Металл разливается в вакуумной камере.

Глава 3. Исследование влияния технологии плавки на качество крупных слитков ответственного назначения.

В разделе приведены результаты исследований процессов модифицирования, поведения водорода при обработке в агрегатах печь-ковш, влияние режима раскисления на состав и морфологию неметаллических включений в стали.

По классификации П.А.Ребиндера модифицирующие добавки делятся на модификаторы I и II рода. Модификаторы II рода увеличивают число зародышей при кристаллизации и тем самым способствуют получению мелкозернистой структуры. К иннокуляторам относятся оксиды и нитриды алюминия, бериллия, бора, титана, ванадия, циркония и др. элементов.

Роль модификаторов I рода сводится к образованию на поверхности растущих кристаллов адсорбционных пленок, тормозящих их рост. Наиболее активными модификаторами I рода являются РЗМ и ЩЗМ.

Особенно эффективно применение РЗМ и ЩЗМ в виде комплексных сплавов. Опыты показали, что максимальное улучшение свойств стали достигается при совместной обработке ее мишметаллом (1-1,5 кг/т) и силикокальцием (1-2 кг/т). Использование РЗМ и ЩЗМ в виде комплексных сплавов имеет ряд преимуществ по сравнению с применением одного мишметалла или ферроцерия: раскислительная способность комплексных сплавов выше, чем индивидуальных РЗМ и мишметалла; содержащиеся в комплексных сплавах элементы с низкой температурой кипения (кальций, магний) вызывают дополнительное перемешивание и дегазацию расплава; в составе комплексных сплавов более эффективно используются такие активные элементы как РЗМ, кальций и др.; комплексные сплавы позволяют регулировать состав, дисперсность и распределение неметаллических включений; себестоимость единицы РЗМ в комплексных сплавах, получаемых методом восстановления оксидов, значительно ниже, чем в мишметалле, производимым электролизом расплавленных солей.

При отношении [РЗМ]/[S] в пределах 1-2 принципиально меняется состав и форма образующихся неметаллических включений. На основании проведенных совместно с ИПЛ НАН Украины исследований определены рациональные составы комплексных сплавов типа силикомишметалла для модифицирования стали широкого назначения, масс.%: РЗМ 15-25; кальций 4-8; алюминий 3-10; кремний 30-45; магний 1-2; железо – остальное.

Модифицирование комплексными сплавами было применено с целью повышения качества крупных слитков из сталей, идущих на изготовление деталей парогенераторов АЭС и других ответственных изделий энергомашиностроения.

В результате модифицирования происходит принципиальное изменение природы и распределения неметаллических включений в стали.

В стали, модифицированной силикомишметаллом, содержание кислорода уменьшается в среднем на 25%, а серы на 30-40%. Происходит заметное измельчение размера и состава включений, практически полное исчезновение цепочкообразных сульфидов и сульфидов эвтектического типа. При этом произошло перераспределение серы во включениях и соответствующее уменьшение количества сульфидов. Характерными включениями в стали, модифицированной сплавом, являются глобулярные оксисульфиды, представляющие собой оксиды в сульфидных оболочках. Такие включения меньше всего охрупчивают сталь по сравнению с другими типами неметаллических включений. Вследствие взаимодействия активных элементов сплава в первую очередь РЗМ, кальция, магния с кислородом и серой происходит дополнительное глубокое раскисление и десульфурация стали. В результате взаимодействия модификатора с кислородом и серой происходит заметное уменьшение загрязненности стали неметаллическими включениями (табл.2). В процессе охлаждения стали в предкристаллизационный период и особенно в процессе кристализации происходит дальнейшее протекание реакций взаимодействия активных элементов силикомишметалла с серой, что приводит к повышению тугоплавкости сульфидных включений, и они выделяются на более ранней стадии кристаллизации, причем, как правило, на поверхности оксидных фаз, формируя глобулярные оксисульфиды. Последние захватываются растущими кристаллами и более равномерно распределяются в структуре слитка. Микрорентгено-спектральный анализ показал, что активные элементы сплава входят в состав как оксидных, так и сульфидных фаз.

Таблица 2

Влияние модифицирования стали 16ГНМА

силикомишметаллом на загрязненность ее неметаллическими включениями.

| Количество сплава кг/т | Индекс загрязненности, Jх10-4 | |||

| сульфидами | оксисульфидами | оксидами | общий | |

| - | 10,5 | 5,7 | 1,6 | 17,8 |

| 1,4 | 5,0 | 6,3 | 0,8 | 12,1 |

| 2,0 | 3,2 | 7,3 | 0,4 | 10,9 |

В обычной основной мартеновской стали 10ГН2МФА критическая температура хрупкости колеблется в пределах от -10С до – 30С, а в модифицированной стали положение ее более стабильно и она снижается на 15-25С в сторону более низких температур (рис. 4).

В результате модифицирования стали комплексными сплавами из расчета остаточного содержания РЗМ в металле к сере РЗМ/S2 произошло снижение химической неоднородности и улучшение макроструктуры крупных кузнечных слитков массой до

200т. Снижение химической неоднородности и улучшение макроструктуры поковок обнаружено на сталях марок 10ГН2МФА, 16ГНМА, 25Х3МФА, 15Х2МФА.

Рис.4 Влияние количества введенного

модификатора Сиитмаш-3 на критическую

температуру хрупкости стали 10ГН2МФА.

Исследование влияния способа диффузионного раскисления стали 15Х2НМФА порошковым алюминием через шлак показало, что при этом происходит значительное измельчение оксидных неметаллических включений. Основным видом включений, загрязняющих сталь, являются шпинели алюминатного типа: магнезиальная MgO·Al2O3 и -кальциевый глинозем (CaO·6Al2O3). Они располагаются в скоплениях мелких от 5мкм кристаллах, в строчках вытянутых в направлении деформации. Произошло уменьшение количества включений типа глиноземной шпинели, корунда и сложных алюмосиликатов кальция. Размеры строчек, скоплений и сложных по составу частиц уменьшились. Характер распределения включений алюминатного и силикатного типов по высоте слитка не изменился. Наибольшее количество алюминатов наблюдается в нижней части слитка, а количество силикатов увеличивается к верху. В верхней части слитка включения сопровождаются сульфидами марганца в незначительных количествах – до 5% от площади отдельных включений в скоплении. Встречаются также отдельные вытянутые эвтектические сульфиды марганца.

Внедрение способа диффузионного раскисления порошкообразным алюминием в процессе внепечной обработки привело к измельчению неметаллических включений алюминатного типа. Значительно уменьшились размеры сложных оксисульфидов. Строчки и скопления мелких включений вытянуты в направлении деформации.

Донная часть (конус осаждения) сильнее загрязнена оксидными неметаллическими включениями, чем верхняя подприбыльная часть слитков. Содержание кислорода в нижней части слитка – 0,0100%, в верхней – около 0,0020%. Массовое количество оксидных неметаллических включений в нижней части слитка составило– 0,0140-0,0180%, в верхней – 0,0040%

Наличие включений периклаза MgO, не прореагировавших с алюминием, в пробах металла, отобранных перед выездом на разливку, говорит о преимущественно механическом разрушении футеровки ковша. Это наблюдение подтверждается тем, что включений чистой MgO больше в металле, обработанном в ковше с новой неошлакованной футеровкой.

В главе также рассмотрен механизм образования флокенов и поведения водорода при обработке в агрегатах печь-ковш.

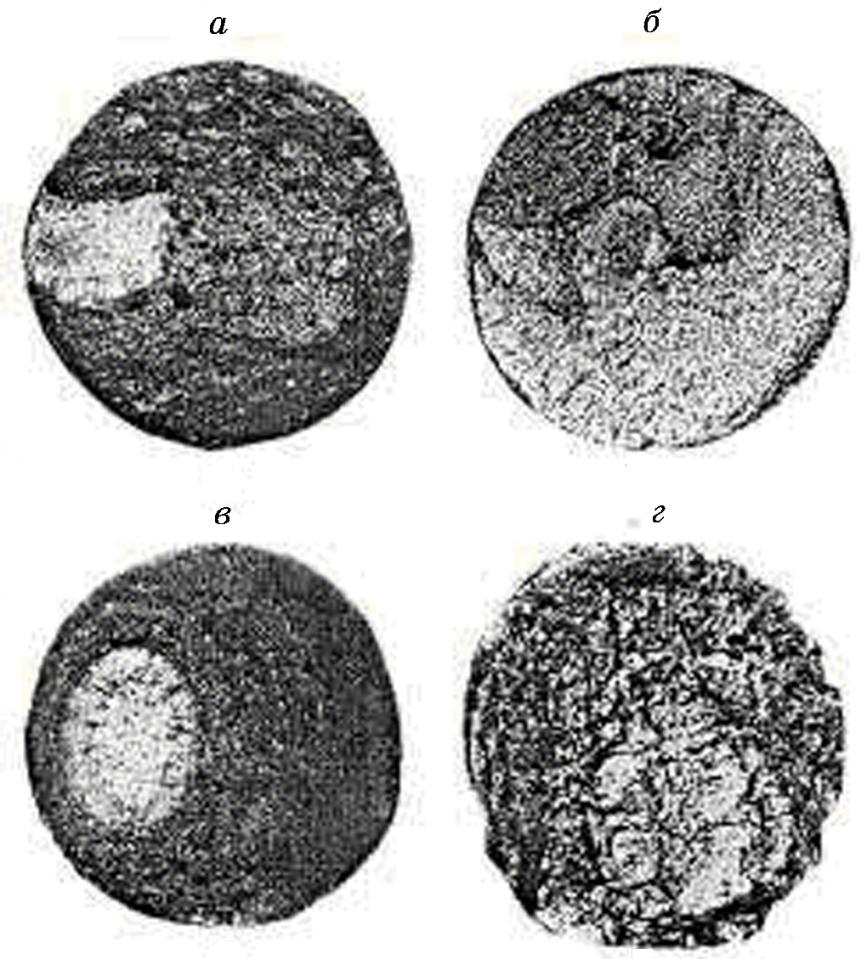

Флокен - это хрупкая внутризеренная трещина в виде оторочки (кольца) с радиально направленными рубцами от коллектора водорода. Флокены являются опасными саморазвивающимися при эксплуатации дефектами. В изломе флокены выявляются в виде светлых пятен округлой или овальной формы с кристаллической поверхностью серебристого или светлого оттенка в зависимости от марки стали и продолжительности образования дефекта. Светлые пятна в изломах следует разделить на трещины с зеркальным блеском (рис. 5, а), грубые скопления неметаллических включений округлой формы (рис. 5, б) и флокены (рис. 5, в, г)

В результате изучения микрорельефа разрушения флокенов было установлено, что все выявленные флокены, в том числе и флокены, образовавшиеся при механических испытаниях, имеют один механизм развития. Они развиваются радиально направленно от коллектора водорода по хрупкому внутризеренному механизму, а именно, вокруг коллектора водорода, имеющего обычно неправильную форму, образуется хрупкая внутризеренная радиально направленная от коллектора трещина, которая обусловливает округлую форму флокена в изломе.

Размеры флокенов могут быть от десятков микрон (микрофлокены < 1мм) до 40-60мм.

Выявленные коллекторы водорода можно разделить на три группы по времени образования их в металле.

1. Кристаллизационного и металлургического происхождения, к которым относятся единичные сульфиды марганца и их скопления, единичные оксиды и их скопления, газовые поры, усадочные дефекты, а также горячие кристаллизационные трещины напряжения.

:

2. Холодные трещины напряжения, образовавшиеся после ковки или в процессе термической обработки.

3. Трещины-флокены, которые явились коллекторами водорода для новых флокенов.

В производственных условиях по частоте случаев неметаллические включения (единичные и скопления), как коллектор водорода, занимают первое место, на втором месте - усадочные дефекты.

Таким образом, причиной образования флокенов является повышенное содержание водорода и наличие растягивающих напряжений, когда любой металлургический дефект стали может стать коллектором молекулярного водорода, который при последующих нагревах и охлаждении из коллекторов не уходит, а собирает вокруг себя диффузионно-подвижный атомарный водород, охрупчивая матрицу.

При эксплуатации изделия молекулярный водород, имеющийся в коллекторах, и добавочные эксплуатационные напряжения (циклические и динамические нагрузки) могут привести к образованию в изделиях эксплуатационных флокенов. В свою очередь эксплуатационные флокены — это причина возникновения очагов разрушения изделия в процессе эксплуатации. Поэтому появление флокенов механических испытаний должно служить сигналом для проверки примененной технологии производства заготовок и узлов агрегатов.

В связи с тем, что частью флокена является хрупкая внутризеренная трещина, с позиции линейной механики разрушения чем ниже трещиностойкость стали, тем больше опасность образования флокенов механических испытаний и эксплуатационных флокенов в процессе работы оборудования.

Отсутствие флокенов во флокеночувствительной стали, особенно в крупных поковках, гарантируется при содержании водорода менее 2,0ррm.

Были исследованы факторы, определяющие содержание водорода в период от выпуска стали из сталеплавильной печи до окончания обработки в агрегатах внепечной обработки стали.

При использовании УВРВ сталь марки 14ГНМА выплавляли в основной мартеновской печи (0МП) с проведением глубокой дефосфорации и легированием никелем и молибденом по нижнему пределу их содержания. В УВРВ проводили глубокую десульфурацию, вакуумно-углеродное раскисление, дополнительное легирование и окончательное раскисление. Металл подогревали на стенде электронагрева и вакуумировали на вакуумном стенде при разрежении до 100Па. При подогреве и вакуумировании проводили продувку аргоном через дно ковша и/или электромагнитное перемешивание металла (ЭМП). При повторном подогреве металл корректировали по химическому составу, температуре и разливали на воздухе или в вакууме.

Сталь марки 14ГНМА, обработанная по схеме ОМП-УВРВ по сравнению с ОМП, характеризуется более, чем вдвое меньшим содержанием вредных примесей, газов и неметаллических включений.

Хотя сталь 14ГНМА, выплавленная в ОМП и ОМП - УВРВ, имеет практически одинаковые прочностные и пластические свойства при разных значениях температуры, ударная вязкость стали ОМП - УВРВ особенно при низкой температуре значительно выше (при - 40С KCV ОМП-25 против ОМП-УВРВ-80Дж/см).В табл.3-5 приведено содержание газов и неметаллических включениях в стали 14ГНМА, выплавленной по обеим вариантам.

Таблица З

Содержание газов в стали 14ГНМА, выплавленной в ОМП и ОМП-УВРВ

(среднее по десяти плавкам)

| Метод выплавки | Кислород, % | Азот, % | Водород, ppm |

| ОМП | 0,0044 | 0,0015 | 4,5 |

| ОМП-УВРВ | 0,0027 | 0.0012 | 2,3 |

Таблица 4

Количество (п) и состав неметаллических включений в стали 14ГНМА, выплавленной в ОМП и ОМП-УВРВ (среднее по десяти плавкам)

| Метод выплавки | п, % | Si02, % | МпО,% | FeO,% | Al2O3,% |

| ОМП | 0,0058 | 40,9 | 6,5 | 2,8 | 74,1 |

| ОМП-УВРВ | 0,0027 | 16,4 | 2,1 | 0,9 | 54.1 |

Таблица 5

Неметаллические включения в стали 14ГНМА, выплавленной в ОМП и ОМП-УВРВ

| Метод выплавки | Количество неметаллических включений различного размера (мкм) на площади 80 см2 | Всего | |||

| 4-8 | 8-16 | 16-32 | >32 | ||

| ОМП | 871 | 240 | 58 | 12 | 1181 |

| ОМП-УВРВ | 539 | 86 | 21 | - | 646 |

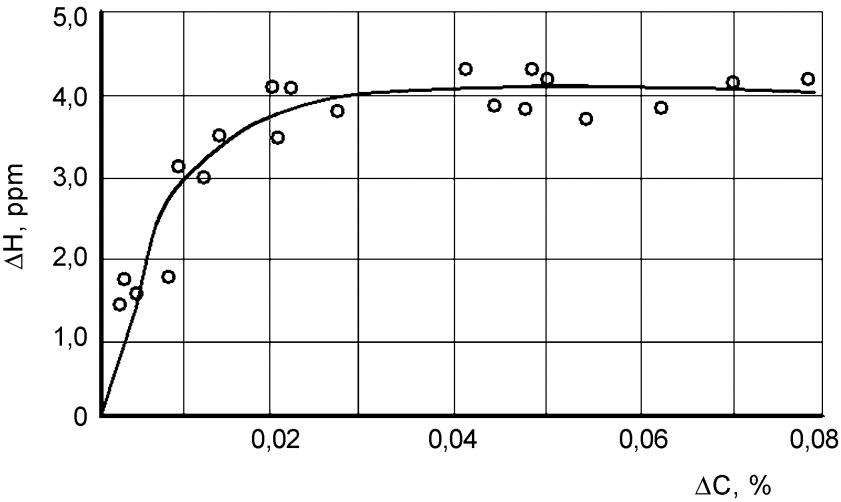

Основным технологическим фактором, определяющим степень обезводороживания металла при вакуумировании, является интенсивность вакуумно-углеродного раскисления, которая в свою очередь определяется окисленностью металла и шлака

(FeO + MnO), а также содержанием в металле углерода.

За это время удаляется до 80 % всего удаляемого водорода, т. е. до 3,5ррm.

Удаление водорода в этот период идет в основном путем его диффузии в пузырьки образующегося СО. На это указывает ~идентичность регистрограмм, характеризующих состав и скорость удаления этих газов в период вакуумно-углеродного раскисления Многочисленные анализы промышленных плавок показали, что при вакуумировании нераскисленной или слабо раскисленной стали концентрация водорода в конце вакуумирования [Н]К не зависит от начальной [Н]Н, а степень обезводороживания характеризуется только степенью приближения [Н]К к равновесному значению.

Глубина обезводороживания связана с интенсивностью перемешивания металла, которая определяется количеством окисленного углерода (рис. 6).

Глава 4. Разработка технологии отливки крупных кузнечных слитков ответственного назначения.

Для крупных слитков характерно скопление застывших примесей, обогащающих расплав между дендритами, называемое ликвационной зоной. Различают две главные разновидности химической неоднородности – осевую (V - сегрегацию) и внецентренную (- сегрегацию)

Внецентренная ликвация в виде шнуров поражает значительную часть тела слитка. Зону внецентренной ликвации нельзя удалить в процессе ковки, как поступают с прибыльной частью и иногда с осевой зоной. В целях минимизации отрицательного влияния зоны шнуров на качество изделий, необходима количественная информация о степени ее развития и возможностях управления параметрами зоны. Наиболее достоверной гипотезой об образовании шнуров является гипотеза зонной плавки (ЗПТГ), развитая в работах В.С.Дуба с сотрудниками. Суть ее состоит в следующем. Имеется твердый образец с жидкой зоной (начальная зона). Начальная зона обогащена примесями и поэтому находится в жидком состоянии. Вдоль образца устанавливается температурный градиент в результате чего температуры границ зоны разные. Такое распределение температур приводит к тому, что на "горячей" границе начинается растворение твердого металла, а у "холодной" границы - затвердевание, сопровождающееся накоплением в этой области ликвирующих элементов. Таким образом, зона как бы продвигается по температурному градиенту. Образующаяся в процессе затвердевания, обогащенная ликвирующими элементами жидкость может перемещаться по механизму ЗПТГ, оставляя след – шнур внецентренной ликвации.

Кремний способствует образованию зоны внецентренной химической неоднородности. Применение вакуумно-углеродного раскисления стали с пониженным содержанием кремния (менее 0,1%) обеспечивает значительное снижение химической неоднородности слитка. Увеличение содержания углерода, серы и фосфора также способствует развитию внецентренной ликвации. Снижение отношения высоты к диаметру слитка позволяет уменьшить развитие внецентренной ликвации.

Методика прогнозирования развития зоны внецентренной ликвации разработана ЦНИИТМАШ в совместных исследованиях с ОАО «Ижорские заводы».

В ее основу положена теория образования шнуров по механизму ЗПТГ. Полученная модель оказалась адекватной с надежностью 0,95. Анализ возможностей методики прогнозирования внецентренной ликвации позволил выделить направления ее использования при разработке технологии, исключающей или снижающей отрицательное влияние зоны шнуров на качество поковок. Методика позволяет осуществить разработку формы слитка, параметров оснастки и технологии разливки при заданных содержаниях примесей. Пример расчетов представлен на рис. 7. Приведенные графики позволяют в зависимости от содержания кремния определить протяженность зоны шнуров и координаты ее границ на любом горизонте слитка. Данная методика может быть использована для расчета параметров зоны шнуров в слитке с целью оптимизации технологии пластической деформации.

Рис. 7 Расположение зоны внецентренной ликвации в слитке массой 137,4 т

стали 15Х2НМФА:

а – схема серного отпечатка; б – расположение границ зоны шнуров; 1 – содержание кремния 0,17%; 2 – содержание кремния 0,35%

На ОАО «Ижорские заводы» разработанный метод был использован при оптимизации технологии ковки деталей атомных реакторов из стали 15Х2НМФА с целью устранения выхода на поверхности этих деталей длинных протяженных шнуров.

При использовании скрещивающихся бойков, находящиеся в теле металла шнуры закручиваются относительно оси поковки и не попадают целиком на свободные поверхности поковок. Кроме того, применение скрещивающихся бойков приводит к повышению механических свойств металла в тангенциальном направлении, в результате чего снижается коэффициент анизотропии.

При исследовании осевой ликвации различают отрицательную ликвацию в донной части слитка и положительную ликвацию в подприбыльной зоне. Неравномерность распределения примесей оценивают коэффициентом ликвации К, представляющим отношение фактического содержания элемента в данном месте слитка Сф к его содержанию в маркировочной пробе См: К= Сф/См.

Степень развития ликвационного процесса по высоте слитка может достигать таких размеров, что химический состав прибыльной и донной частей тела слитка можно рассматривать, как две разные марки стали.

Согласно полученным экспериментальным данным с увеличением массы слитков степень зональной ликвации возрастает.

Выбор параметров слитка массой 420т производился с целью обеспечения плотной структуры и минимального развития ликвации. Исследования, проведенные на ОАО «Ижорские заводы» показали, что с увеличением массы слитка целесообразно соблюдать отношение H/D, близким к единице.

Крупные слитки с малым отношением H/D имеют более здоровую осевую зону и их использование более предпочтительно для изготовления поковок роторов, испытывающих большие напряжения.

С увеличением конусности слитка его строение становится более однородным.

Принятая конструкция слитка массой 420т представлена на рис.8. Слиток 24-х гранный; высота годной части слитка 4030мм, из которых верхняя часть (1200мм) цилиндрическая, а нижняя часть (2830мм) коническая с конусностью на обе стороны 14,1%. Верхний диаметр слитка принят 3600мм; нижний диаметр - 3260мм, что дает отношение Н/Дср=1,15.

При принятых размерах слитка масса годной части составляет 275т, что соответствует 65,5% от общей массы слитка 420т, масса прибыли 119т, донной части 26т.

Прибыльная часть слитка должна обеспечивать питание тела слитка и выведение усадочной раковины в прибыль. Жидкая сталь в прибыли теряет тепло вверх через зеркало металла, вниз в тело слитка и в радиальном направлении через огнеупорную футеровку и кожух прибыльной надставки. Конструкция надставки должна обеспечивать максимальную передачу тепла в тело слитка и минимум потерь в окружающую среду.

Для надежного питания слитка в течение всего периода затвердевания должны быть приняты меры для снижения потерь тепла из прибыли вверх, через зеркало металла, и в стороны через футеровку и кожух надставки. Поэтому футеровать прибыльную надставку следует с обязательным применением между кожухом и огнеупорной футеровкой изоляционного кирпича с минимальной теплопроводностью и теплоемкостью, зеркало металла в прибыли по окончании заливки должно быть защищено слоем вермикулита, а сама надставка должна закрываться утепляющей крышкой.

Отливка слитков производилась в вакуумной камере в следующей последовательности: 1 ковш - из кислой мартеновской печи КМП (ОМП-УВРВ-КМП) 135 т; 2 ковш –(ОМП-УВРВ) 145 т; 3 ковш –(ОМП-УВРВ) 140 т.

Плавки имели следующий среднеслиточный состав, %: С=0,17; Mn=0,84; Si=0,33; P=0,006; S=0,006; Ni=1,06; Mo=0,51.

С целью снижения ликвации углерода по высоте тела слитка предусматривалось дифференцация содержания углерода и молибдена по ковшам: в первом ковше выше, а во втором и третьем концентрацию этих элементов уменьшали.

Химический состав плавок одного из слитков массой 420 т стали 16ГНМА приведен в табл.6.

Таблица 6

Химический состав плавок слитка стали 16ГНМА массой 420т,%

| № ковша | С | Мп | S | Р | S | Сг | Ni | Mo | Температура выпуска,°С |

| 1 | 0,20 | 0,85 | 0,36 | 0.005 | 0,006 | 0.27 | 1,10 | 0,56 | 1625 |

| 2 | 0,16 | 0,78 | 0,31 | 0,005 | 0.005 | 0,20 | 1,12 | 0,49 | 1600 |

| 3 | 0,11 | 0,69 | 0,28 | 0,008 | 0,008 | 0,16 | 1,27 | 0,43 | 1600 |

Для уменьшения естественной конвекции в слитке целесообразно в первом и втором ковшах иметь более низкую температуру, чем в последующих. В сочетании с повышенным содержанием молибдена в первых ковшах в нижней части слитка металл окажется более холодным и несколько более тяжелым. В результате конвекция жидкого металла в слитке должна несколько уменьшиться.

Разработанная технология получения слитков массой 420 т обеспечила достаточную плотность и однородность металла, а также незначительное развитие зональной ликвации. Так ликвация углерода, серы и фосфора в слитке № I не превышала соответственно 50%, 33%, 80%, в слитке № 2 – 62%, 33%, 37%. Ликвация других элементов незначительная.

Из слитков были изготовлены поковки и отобраны темплеты от головной и донной частей. Проведено исследование темплетов, которое показало, что принятая технология обеспечивает достаточную однородность металла по объему слитка.

Достаточно хорошую однородность металла подтверждают и результаты механических испытаний. Механические свойства в головной и донной частях поковки, а также свойства, полученные на продольных, поперечных и вертикальных образцах близки между собой.

Таким образом, впервые в России на ОАО «'Ижорские заводы» изготовлены слитки массой 420т для промышленного применения их в машиностроении. Разработана технология выплавки и разливки стали. Слитки отлиты из нескольких сталеплавильных агрегатов с использованием установки внепечного рафинирования и вакуумирования.

Глава 5. Разработка технологии ковки крупных слитков и термической обработки поковок.

Высокое качество поковок обуславливается качеством исходного слитка, оптимальной схемой построения процесса ковки, правильностью назначения и точностью выполнения термомеханических режимов ковки и термической обработки заготовок.

Ковка, кроме придания заготовке заданной геометрической формы, позволяет улучшить структуру металла и получить требуемые механические и физические свойства, равномерно распределенные по сечению. Благодаря этим преимуществам методом горячей ковки возможно изготовление широкой номенклатуры поковок для деталей ответственного назначения массой до 420т и более.

В основу разработки и проведения технологических процессов ковки ответственных крупных поковок заложены два главных принципа - достижение достаточно высокого качества поковок и обеспечение экономичности и минимальной трудоемкости, как самого процесса изготовления поковки, так и последующих операций превращения её в чистовую деталь.

Повышение надежности атомного реактора обусловлено увеличением толщины его стенки и использованием материалов с высокими характеристиками качества. Аттестованной и проверенной в эксплуатации является сталь 15Х3НМФА, обеспечивающая после технологических отпусков предел текучести при 350°С не менее 400МПа и критическую температуру хрупкости Тк = -10°С в толщинах стенки до 650мм.

Для одновременной подготовки 360т жидкой стали были использованы пять сталеплавильных агрегатов: основная (ОМП) и кислая (КМП) мартеновские печи,

дуговая печь ДСП-50 и два ковша-печи установки для внепечного рафинирования и вакуумирования стали. Была разработана следующая схема работы этих агрегатов:

ОМП-УВРВ-КМП-на разливку – 130т ;ОМП - УВРВ- на разливку – 125т; ДСП-50-УВРВ- две плавки - на разливку – 105т. Слитки отливали в 500-тонной вакуумной камере.

С целью определения температурного режима ковки металла слитка массой 360,0т было проведено исследование температурного интервала пластичности стали 15Х3НМФА методом осадки.

Из проб, отобранных от выдры были изготовлены образцы типа «крешер» по 3 образца на точку. Крешер представляет собой цилиндрический образец диаметром 30мм и высотой 40мм с четырьмя симметричными по образующей цилиндрической поверхности надрезами, глубиной 4мм с углом развала 60°. Образцы испытывались в диапазоне температур 7001250°С, с интервалом через 50°С. Образцы осаживались на гидравлическом прессе усилием 100 тс. со степенью деформации 75%. Способность стали к деформированию оценивалась по 12-ти бальной шкале и определялась по формуле:

П = (12-К), где П - балл пластичности; К- число трещин и надрывов в углах трех образцов, испытанных при одной температуре.

Двенадцатому баллу пластичности соответствует отсутствие трещин и надрывов на всех двенадцати надрезах трех образцов. Нулевому баллу -наличие надрывов и трещин на всех двенадцати надрезах трех испытуемых образцов.

Испытания показали высокую пластичность стали 15Х3НМФА в диапазоне температур от 750°С до 1250°С. Деформация при температурах ниже 750°С может в зависимости от степени обжатия привести к трещинообразованию. Процесс ковки должен осуществляться за три выноса с выполнением следующих операций; вырубка блока, осадка и прошивка, раскатка до поковочных размеров. Были установлены температурные и временные характеристики ковки.

Нагрев заготовок на третий вынос имеет особое значение, поскольку температурное поле в поковке в момент окончания ковки оказывает существенное влияние на механические характеристики материала. Поэтому нагрев, с одной стороны, должен обеспечить выполнение запланированного объема работ на выносе, с другой стороны, уровень температур по окончании ковки не должен быть слишком высоким (не более 1050°С).

Технологический процесс ковки слитка массой 360т, представлен на рис.9. Режим нагрева назначался исходя из ранее проведенных исследований температурного интервала пластичности стали15Х3НМФА и расчетов выдержки при ковочных температурах, обеспечивающих заданное температурное поле по сечению заготовки.

Величина укова составила за первый вынос со стороны прибыльной части на длине 3600мм К = 1,1, за второй вынос степень осадки К = 1,49, за третий вынос уков при раскатке К = 1,6.

Поковка представляет собой заготовку обечайки для корпуса атомного реактора высокой единичной мощности и повышенной безопасности.

Металл обечайки и выдры из осевой зоны был подвергнут исследованию. Для анализа химической неоднородности были отобраны пробы по внутренней стороне и по оси выдры (табл. 7).

Ликвация определялась по формуле К = [(Сmax - Сmin)/Cсл]·100%, где Сmax, Сmin - максимальное и минимальное содержание элементов в слитке, Cсл — среднее содержание элемента в слитке (плавочный анализ).

Рис 9. Технологический процесс ковки обечайки из слитка массой 360 тонн, стали15Х3НМФА

Первый вынос: а-ковка цапфы, б-обкатка по диаметру.

Второй вынос: в-осадка давлением до высоты 3000мм.

Третий вынос: г-раскатка.

Четвертый вынос: д-раскатка до поковочных размеров.

Таблица 7

Ликвация элементов по внутренней стороне обечайки и по оси выдры.

| Элемент | Плавочный состав | Обечайка | Выдра | ||||

| Максим содер-жание, % | Миним. содер жание, % | Коэффициет ликвации, % | Максим. Содер-жание, % | Миним. содер-жание, % | Коэффициет ликвации, % | ||

| С | 0,15 | 0,20 | 0,11 | 60 | 0,27 | 0,14 | 87 |

| Р | 0,004 | 0,007 | 0,005 | 50 | 0,009 | 0,004 | 125 |

| S | 0,004 | 0,005 | 0,003 | 50 | 0,0065 | 0,004 | 62 |

| Si | 0,27 | 0,31 | 0,28 | 11 | 0,30 | 0,24 | 22 |

Из таблицы следует, что ликвация в осевой зоне находится на высоком уровне. Однако исследуемая осевая зона слитка не участвует в изготовлении изделия типа обечаек, так как удаляется при прошивке. При изготовлении деталей типа плит, данные результаты приобретают важное значение.

Режим термообработки заготовок обечаек состоит из двух закалок (температура закалки 950° и 920°С) и отпуска при температуре 660°С (рис.10).

Рис.10. Режим окончательной термической обработки поковок из стали 15Х3НМФА.

Характеристика этапов предварительной термообработки: 1-нагрев по 40/ч,

2-нагрев 50/ч, не более; 3-нагрев по 85/ч, не более.

Исследование качества металла после термообработки предусматривало анализ макроструктуры, проведение УЗК, определение уровня механических свойств, исследование кинетики распада переохлажденного аустенита и исследование роста аустенитного зерна стали 15Х3НМФА при нагреве.

Макроструктура металла поковки, выявленная после травления 10% персульфатом аммония, показала удовлетворительное качество и соответствие требованиям технических условий. После проведения термообработки произведена механическая обработка поковки под УЗК. Ультразвуковой контроль производился с чувствительностью 10мм2. Обнаружено большое количество мелких дефектов на различных глубинах равномерно по всему телу поковки, которые допускаются техническими условиями.

Кинетику роста аустенитного зерна стали 15Х3НМФА изучали методами высокотемпературной и количественной металлографии на из стали образцах донной и прибыльной частей поковки.

На высокотемпературной установке «Ала-Тоо» образцы нагревали в вакууме до температур 880С, 920С и 960С и выдерживали в течение 1,3,5ч. В результате вакуумного травления на поверхности выявлялись границы действительных аустенитных зерен, которые изменяли свои размеры и форму в зависимости от температурно-временных параметров (ТВП) режима термической обработки.

Распределение хорд по размерам показало, что на металле донной части выдержка при 880С и 920С не приводит к существенному росту зерна. Дальнейшее повышение температуры до 960С способствует существенному укрупнению зерен, которое увеличивается с возрастанием времени выдержки.

Иная картина наблюдается на металле прибыльной части. Рост зерен наблюдается уже при 920С и средний размер зерен существенно выше, чем при испытании металла донной части.

Для обоснования температурно-временных параметров термической обработки методом дилатометрии были определены критические точки стали 15Х3НМФА:

Ас1 770С, Ас3 835С, Аr1 674 C, Ar3 727 C, Бн 506С, Бк 342С.

Анализ термокинетической диаграммы показал, что критическая скорость закалки, при которой полностью отсутствует структурно-свободный феррит, составляет 1град/с, что подтверждается исследованием микроструктур.

Уровень механических свойств определялся в тангенциальном, радиальном и продольном направлениях. Результаты испытаний механических свойств приведены в табл. 8.

Таблица 8

Средние значения механических свойств от образцов металла, вырезанных в тангенциальном направлении.

| Режим термообработки | Температура +20С | Температура +350С | Тк С | ||||||

| в, МПа | т, МПа | , % | , % | в, МПа | т, МПа | , % | , % | ||

| Основная термообработка | 740-780 | 640-670 | 20-22 | 74-77 | 610-650 | 550-580 | 14-16 | 64-70 | Минус 30 Минус 60 |

| Основная термообработка+ Дополнительные отпуска | 650-690 | 530-590 | 20-23 | 73-78 | 460-500 | 550-580 | 16-17 | 70-74 | Минус 40 Минус 70 |

| Требования технических условий | Не менее | Не выше | |||||||

| 608 | 490 | 15 | 55 | 539 | 441 | 14 | 50 | Минус 25 | |

Все механические свойства находятся на достаточно высоком уровне. Температура перехода в хрупкое состояние составила от минус 30С до минус 60С – после термообработки, (-40С) – (-70С) – после основной термообработки с дополнительными отпусками. Анизотропия механических свойств не превышает 10%, что соответствует точности определения характеристик.

Глава 6. Исследование влияния технологии производства на качество металла заготовок роторов турбогенераторов.

Заготовки роторов изготавливали из слитков массой до 235т сталей марок 26ХН3М2ФА, 30ХН3М1ФА и 35ХН3МФА.

Применяли такие специальные способы выплавки, как углеродное раскисление в вакууме при обработке стали на установке внепечного рафинирования и вакуумирования (УВРВ), углеродное раскисление в вакууме при разливке, а также использование особо чистых шихтовых материалов. Все эти способы позволяют получать почти свободную от вредных примесей сталь, что приводит к повышению комплекса механических свойств стальных изделий и повышению ресурса оборудования.

В мировой практике принято оговаривать в технических условиях на поковки минимальную величину укова К 3,0, которая обеспечивает проработку металла по сечению. Для достижения этой величины укова часто необходимо выполнять осадку со степенью деформации, зависящей от исходного и конечного размера заготовки.

Для ряда ответственных изделий с целью повышения степени деформационной проработки используют специальные приемы. При изготовлении поковок валов с повышенными требованиями к качеству осевой зоны к таким приемам относятся ковка в вырезных бойках большой ширины, ковка с подстуживанием, ковка с прожимами заготовки в специальных бойках и др.

В кузнечном производстве были реализованы несколько вариантов схем ковки, два, как показавшие наиболее хорошие результаты по УЗК, приведены в табл.9.

Таблица 9

Результаты ковки роторов по различным схемам.

| Схема ковки | Диаметр бочки, мм | Уков | Результаты УЗК | Материал изложницы | Способ выплавки | |||

| Прибыльная шейка | Бочка | Донная шейка | ||||||

| Без осадки, трехсторонние прожимы радиусным бойком, протяжка в вырезанных и комбинированных бойках | Сталь 35ХН3МФА | |||||||

| 1205 | 10,2 | 4,3 | 13,7 | Годный | Чугун | ОМП+ ДСП | ||

| 1225 | 12,9 | 4,16 | 8,16 | Годный | Чугун | ОМП+ УВРВ | ||

| 1225 | 12,9 | 4,16 | 8,16 | Годный | Сталь | ОМП+ ДСП | ||

| 1340 | 10,8 | 3,3 | 7,07 | Годный | Сталь | ОМП+ УВРВ | ||

| 1225 | 11,7 | 4,0 | 11,1 | Годный | Сталь | ОМП+ УВРВ | ||

| Осадка 36%, трехсторонние прожимы радиусным бойком, протяжка в вырезных и комбинированных бойках. | Сталь 26ХН3М2ФА | |||||||

| 1440 | 17,5 | 3,6 | 10,4 | Годный | Чугун | ОМП+ УВРВ | ||

Разработанные и реализованные на ОАО «Ижорские заводы» технологические процессы ковки роторов обеспечивают требуемое по существующим ТУ качество деформационной проработки заготовок.

Любая из представленных схем ковки с точки зрения качества металла может быть использована для ковки роторных заготовок при обеспечении укова в максимальном сечении К 3,0.

Термокинетическая кривая стали 26ХН3М2ФА приведена на рис.11.

Анализ термокинетической кривой показал, что чем медленнее скорость охлаждения, тем выше температура бейнитного превращения. Изменение температуры конца бейнитного превращения в зависимости от скорости охлаждения имеет аналогичную тенденцию.

Согласно термокинетической диаграмме конец бейнитного превращения и начало мартенситного превращения наблюдается при температурах 255 – 240С. Конец мартенситного превращения происходит при температуре 150 – 210С. При скоростях от 0,04 до 0,10С/с наблюдается наибольшая область устойчивого аустенита.

Известна сильная прямая корреляция между температурой начала бейнитного превращения и критической температурой хрупкости Т50. Чем ниже температура бейнитного превращения, тем ниже Т50, т.е. в осевой зоне, где скорость охлаждения после закалки ниже, естественно, температура начала бейнитного превращения повышается и температура хрупкости также повышается.

Разные температуры конца бейнитного превращения объясняются, вероятно, присутствием доли остаточного аустенита или мартенисита в стали.

Термическая обработка роторов цилиндров высокого и низкого давления (ЦНД и ЦВД) состоит из 2-х этапов:

1) предварительная обработка (отжиг после ковки);

2) окончательная термическая обработка (закалка с высоким отпуском).

Целью предварительной термической обработки является устранение последствий ковочного перегрева, измельчение зерна, более полный распад аустенита и диффузия атомарного водорода.

Медленное охлаждение поковок при изотермических отпусках преследует цель создания антифлокенного иммунитета в металле и получения низкого уровня остаточных напряжений.

Режим окончательной термической обработки поковок состоял из двойной закалки от температур 900С и 850С, выдержек при этих температурах и высокого отпуска при температуре 595 – 630С в зависимости от требуемой категории прочности (КП).

Температура первой закалки выбрана с целью гомогенизации твердого раствора и подготовки его к окончательной закалке с отпуском. Охлаждение после первой закалки производилось в масле с подстуживанием на воздухе в течение 1ч. Охлаждение после второй закалки – через воду в масло с подстуживанием на воздухе.

Операция охлаждения при закалке является наиболее важной, так как в случае незавершенности процесса превращения при закалке при температурах от 300 до 400С, это превращение в дальнейшем при температуре отпуска может способствовать распаду остаточного аустенита.

Главная цель отпуска, проводимого после закалки, состояла в придании металлу поковок требуемого уровня механических свойств за счет образования сорбита отпуска при минимальных остаточных напряжениях.

В табл.10 приведены результаты испытаний механических свойств заготовок роторов из стали 26ХН3М2ФА после окончательной термической обработки.

После закалки и отпуска все прочностные и пластические свойства, а также ударная вязкость соответствуют требованиям ТУ. Величина относительного сужения превышает требования ТУ на 30%, а ударная вязкость более чем в 2 раза.

Надо отметить, что при таких высоких прочностных свойствах получена высокая ударная вязкость, превышающая значения ТУ в 2-3 раза и низкая переходная температура хрупкости -70С – на продольных образцах, - 60С – на тангенциальных образцах.

Таблица 10

Механические свойства заготовок ротора из стали 26ХН3М2ФА.

| Исследуемая зона | 0,2, МПа | в, МПа | ,% | ,% | KCV,Дж/см2 | Тк50 |

| Бочка Тангенциальные образцы | 690-730 | 810-860 | 19-22 | 69-74 | 140-195 | -60 |

| Шейка Продольные образцы | 690-780 | 820-860 | 22-23 | 71-75 | 203-224 | -70 |

| Требования технических условий | 590-760 | 710 | 15 | 40 | 78 | -40 |

На некоторых поковках роторов были нарезаны пазы и испытаны механические свойства металла на глубине120мм от поверхности бочки. На образцах из среднего паза наблюдалось снижение всех характеристик механических свойств по сравнению с поверхностными зонами. Прочностные свойства уменьшились на 40-80МПа, ударная вязкость в зоне паза снизилась в среднем в 2 раза, а переходная температура хрупкости повысилась с -60С до 0С.

Проведенное сопоставление микроструктур показало, что, если в поверхностной зоне микроструктура представляет собой отпущенный бейнит, то в зоне паза наблюдается неравномерная сорбитообразная структура.

Проведение дополнительного отпуска позволило получить высокие значения ударной вязкости KCV=75-185 Дж/см2 при 100% волокна в изломе и значения Тк в пределах минус 40С.

Температура отпуска, из-за высокой отпускоустойчивости стали 26ХН3М2ФА, целесообразно повысить с 595-600С до 610-615С. При отпуске 595-600С выдержку следует увеличить в 2,5 раза.

Глава 7. Исследование качества поковок обечаек из стали SA336F11C12 и сдвига критической температуры хрупкости после теплового охрупчивания.

Компанией «Нуво Пиньоне», являющейся одной из дочерних фирм «Дженерал Электрик», для изготовления обечаек и фланцев была рекомендована низколегированная сталь SA336F11C12 (1,25%Cr – 0,5%Mo – 0,8Si), примерно соответствующая отечественной марке 15ХМС.

Марочный химический состав стали приведен в табл.11, в табл.12 - требуемые значения механических свойств.

Таблица 11

Химический состав стали SA336 F11 c12,%

| C | Si | Mn | Cr | Mo | Ni | P | S | Al | J |

| 0,10 0,20 | 0,5 1,0 | 0,30 0,80 | 1,0 1,5 | 0,5 1,0 | 0,30 | 0,006 | 0,006 | 0,015 0,035 | 150 |

Химический анализ металла производился на образцах для испытаний механических свойств на одной пробе, отобранной на расстоянии В (В – толщина заготовки обечайки). Коэффициент охрупчивания J=(%Si + %Mn)x(%P + %Sn)x104 150;

содержание вредных примесей X=(10P + 5Sb + 4Sn + As)/10015ррm.

Сдвиг критической температуры хрупкости vTr55, оцениваемый после охрупчивающей обработки по режиму ступеньчатого охлаждения (Step coolling), не должен превышать10С. Сдвиг критической температуры хрупкости определялся по формуле:

vTr55 + 2,5(vTr55 - vTr55)10 C,

где

vTr55- температура перехода по критерию 55Дж после термообработки (послесварочный отпуск);

vTr55 - температура перехода по критерию 55Дж после термообработки и Step cooling (ступенчатого охлаждения).

Таблица 12

Механические свойства стали SA 336 F11 c1 2.

| При температуре 20 С | При температуре +430 С | При температуре -18С | ||||

| После максимальной термообработки, отпуск 32 ч | После минимальной термообработки, отпуск 8 ч | |||||

| в, МПа | 0,2, МПа | 5,% | ,% | 0,2, МПа | Энергия удара KV,Дж | |

| Средняя | Минимальная | |||||

| 485-660 | 276min | 20min | 35min 40min | 120min | 55min | 48min |

Выплавку стали и отливку слитков массой 205 и 235т проводили в основной мартеновской печи и электропечи, с последующим внепечным рафинированием и вакуумированием на УВРВ. Разливка слитков осуществлялась из 2-х ковшей УВРВ в вакуумной камере.

Химический анализ основных элементов во всех плавках соответствует требованиям спецификации. Уровень цветных и вредных примесей находится на низком уровне. Коэффициент охрупчивания J=(%Si + %Mn)(%P + %Sn)104 для всех слитков меньше нормированного спецификацией значения.

Анализ результатов оценки загрязненности металла поковок показывает, что неметаллические включения не превышают 2 балла и состоят в основном из сульфидов, глобулярных оксидов и алюминатов.

Основным требованием, предъявляемым к процессу ковки, является обеспечение высокой изотропности свойств материала. Ковка обечаек проводилась на прессе 12000т. Из слитков массой 205 и 235т было отковано 6 обечаек максимальным диаметром 4290мм и высотой поковок 3900мм. Процесс ковки включал в себя следующие операции: биллетировку слитка, осадку, прошивку, раскатку, протяжку, затем присадку и раскатку до поковочных размеров, при этом осуществлялся контроль температуры нагрева под ковку (Т>800C), суммарный уков должен быть Кр>2,0.

Основная термическая обработка заготовок состояла из закалки в воду от температуры 940-960С (допускается закалку производить при температуре 920-980С) и отпуска при температуре 690-710С с последующим охлаждением на воздухе. Выдержку при температуре закалки и отпуска назначали из расчета 30-60мин на каждые 25мм толщины. Толщина заготовок под термообработку составляла 180-240мм.

Отпуск проб, моделирующий технологические отпуска после сварки, проводили в малых камерных печах. Для проб задавали термообработку при температуре отпуска 660-680С, минимальный цикл составлял 8ч, максимальный цикл – 32ч.

Отбирались пробы для испытания свойств после основной термообработки, после дополнительного отпуска с минимальным и максимальным циклом, а также пробы для испытаний на склонность к охрупчиванию методом ступенчатого охлаждения (step cooling). Испытания на удар производились на образцах с острым надрезом по Шарпи при температуре минус 18С.

Испытания механических свойств показали, что они соответствуют требованиям технических условий. Возникли затруднения лишь с обеспечением требований по работе удара. Требование иметь работу удара не менее 55Дж при испытаниях образцов с острым надрезом типа Шарпи при температуре минус 18С не обеспечивалось стабильно, особенно в толстостенных заготовках с толщиной стенки более 200мм.

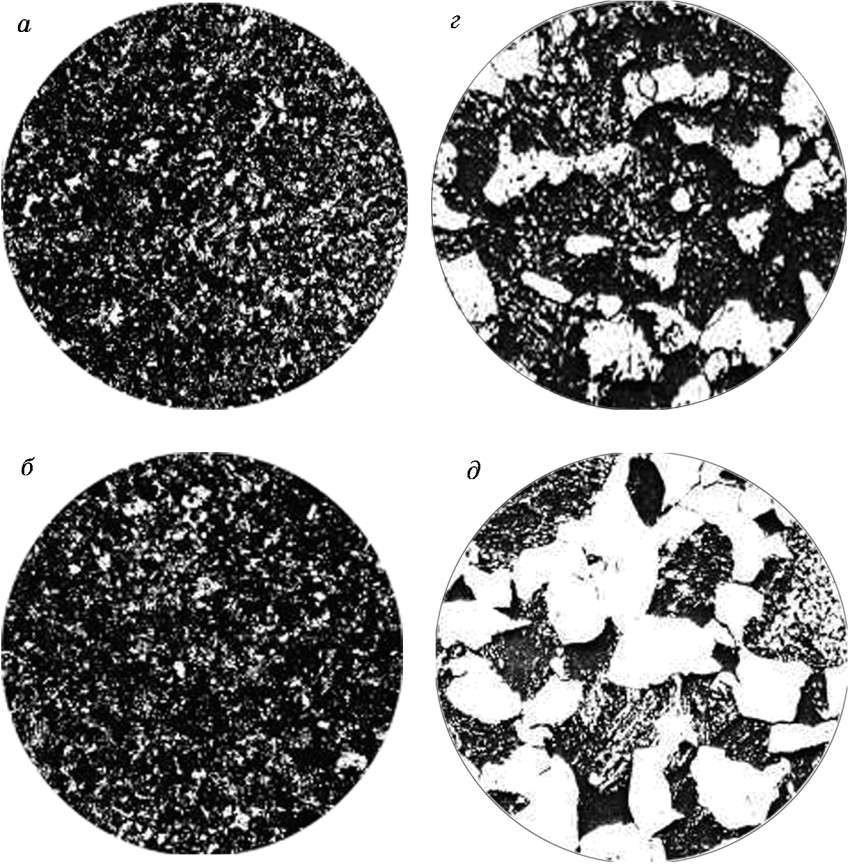

Присутствие в структуре кроме высокоотпущенного бейнита больших количеств феррита и разнозернистость на уровне G 7-4 по шкале ASTM способствуют снижению ударной вязкости. Наиболее худшую структуру имели поковки, которые не показали необходимых значений работы удара при минус 18 С. Для гарантированного обеспечения низкотемпературной работы удара необходимо иметь однородную структуру бейнита с размером зерна не крупнее G 5 и содержанием феррита не более 15%.

Структура металла при скорости охлаждения при закалке 1,2,3, и 5 град/с представлена на рис.12. Показано, что в зависимости от скорости охлаждения она состоит либо только из бейнита при Vохл = 5С/с, либо при более низких скоростях из бейнита и структурно-свободного феррита, содержание которого может достигать 60%. Критическая скорость охлаждения для закалки на бейнит составляет 3-4С/с. Фактическая скорость охлаждения для закалки реальных заготовок толщиной до 200мм составляла только 0,8-1,0 С/с, т.е. в структуре заготовок в таких толщинах обязательно будет присутствовать некоторое количество структурно-свободного феррита, поэтому для повышения прокаливаемости заготовок в толстых сечениях необходимо применять более глубокое и быстрое охлаждение путем дополнительной (спреерной) подачи воды на обечайку с ее вращением.

Проведено исследование влияния температуры нагрева на зеренную структуру стали. Известно, что в процессе термообработки при нагреве или изотермической выдержке происходят структурные изменения, в том числе рост зерен аустенита, что оказывает влияние на механические свойства.

Рис.12.Микроструктура образцов, охлажденных при закалке с различными скоростями,

Х100 а)Vохл=5/с; б).Vохл=3/с;г)Vохл=2/с; д)Vохл=1/с

Изменение первоначальной зеренной структуры начинается еще в ходе нагрева и к моменту начала изотермической выдержки аустенитное зерно заметно увеличивается уже при температуре 930С. При температуре аустенитизации 960С увеличение еще более существенно. Основной механизм роста аустенитного зерна при нагреве – это коагуляция нескольких соседних зерен. К началу изотермической выдержки в результате этого формируется неоднородная зеренная структура, в которой, наряду с мелкими, встречаются крупные зерна. Во время изотермической выдержки рост аустенитного зерна происходит как за счет миграции зерна в тело соседнего, так и за счет объединения нескольких соседних зерен. Это приводит к тому, что дефект зеренной структуры (разнозернистость), возникший к началу изотермической выдержки, не устраняется. Однако, в случае аустенитизации при более высокой температуре (960С) разница в размерах мелких и крупных зерен не так значительна. Это вызвано тем, что абсолютный размер мелких зерен после изотермической выдержки при 960С больше, чем при 930С.

Наиболее распространенным методом оценки склонности к тепловому охрупчиванию является определение сдвига критической температуры хрупкости под воздействием термообработки по режиму ступенчатого охлаждения (step cooling). Это специальный режим охрупчивающей термической обработки со ступенчатым замедленным охлаждением. Пробы для испытания отбирались на растоянии В (где В – толщина заготовки) после закалки и основного отпуска. Затем они проходили отпуск, имитирующий минимальный цикл технологических отпусков. После этого проба подвергалась охрупчивающей обработке (табл.13)

Таблица 13

Режим ступенчатого охлаждения («Step cooling»).

| Температура выдержки | Время выдержки,ч | Охлаждение | |

| Со скоростью, С/ч | До температуры С | ||

| Посадка в холодную печь, нагрев по мощности печи до Т = 593 С | |||

| 593 | 1 | 5,6 | 538 |

| 538 | 15 | 5,6 | 524 |

| 524 | 24 | 5,6 | 524 |

| 496 | 60 | 2,8 | 468 |

| 468 | 100 | 27,8 | 315 |

| От 315С полное охлаждение на воздухе | |||

Из проб изготавливали стандартные образцы с V-образным надрезом типа Шарпи по ASTM А370 для испытаний на ударный изгиб с построением кривой перехода в исходном состоянии и после охрупчивающей обработки. Температуру хрупко-вязкого перехода определяли по критерию работы удара 55 Дж. Разница между VТr55 для материала в исходном и охрупченном состоянии дает величину сдвига критической температуры в результате охрупчивающей обработки.

Результаты испытаний ожидаемой температуры перехода в хрупкое состояние приведены в табл.14.

Таблица 14

Температура перехода в хрупкое состояние.

| № поковки | J - фактор | Ожидаемая температура перехода в хрупкое состояние vTr55 C |

| 707209 | 111 | -26 |

| 707191 | 99 | -38 |

| 707210 | 122 | -22 |

| 707192 | 125 | -22 |

Видно, что ожидаемая температура перехода в хрупкое состояние находится значительно ниже +10С, что соответствует требованиям ТУ. Одновременно показана общая тенденция к снижению ожидаемой температуры перехода в хрупкое состояние до минус 38С при уменьшении величины J-фактора до 99, что еще раз подтверждает влияние содержания таких элементов, как олова, фосфора, кремния и марганца на склонность к охрупчиванию.

Глава 8. Исследование качества поковок обечаек из стали СТ1-А.

Химический состав одной из плавок стали СТ1-А, примерно соответствующий по отечественному стандарту стали марки 15ХЗМФ, приведен в табл.15

Таблица 15

Химический состав заготовки из стали CT1-А, %

| С | Si | Мn | Сг | Мо | V | S | Р | Аl | J-фактор | |||||

| плавочный состав | ||||||||||||||

| 0,17 | 0,26 | 0,45 | 2,88 | 0,68 | 0,29 | 0,005 | 0,006 | 0.007 | 70,29 | |||||

| контрольный состав | ||||||||||||||

| верх | 0,19 | 0,29 | 0,45 | 2,88 | 0,66 | 0,26 | 0,006 | 0,008 | 0,011 | 89,54 | ||||

| низ | 0,16 | 0,27 | 0,44 | 2,82 | 0,63 | 0,25 | 0,005 | 0,007 | 0,010 | 75,97 | ||||

| Требования ТУ | 0,13- 0,18 | 0,17- 0,37 | 0,30- 0,60 | 2,7- 3,0 | 0,60- 0,80 | 0,25- 0,32 | 0,012 | 0,010 | - | 120 | ||||

Примечание 1. J-фактор вычисляли по формуле J=(%Si+%Mn)(%P+%Sn)·104

Основная термическая обработка состояла из закалки от температуры 990-1005С в воде и отпуска при 670-685С в течение 30ч с последующим охлаждением на воздухе. Дополнительный отпуск проводили при температуре 600-675С с выдержкой 15ч с охлаждением до 300С вместе с печью, далее на воздухе.

Структура металла представляет собой смесь отпущенного мартенсита и отпущенного бейнита в различных количественных соотношениях.

Загрязненность неметаллическими включениями невелика и лишь в отдельных случаях достигает по силикатам уровня 2 балла по ГОСТ 1778.

Определение механических свойств при температурах 20 и 350С проводили на металле от прибыльного конца обечайки после основной термообработки и дополнительного отпуска минимальной продолжительности, а также после термообработки по режиму ступенчатого охлаждения «Step cooling», которая имитирует тепловое охрупчивание металла в процессе делительной эксплуатации при повышенных температурах. Механические свойства при обеих температурах выше требований ТУ. Среднее значение при температуре +20С: 0,2 – 585 МПа; – 20%; при температуре

+350С: 0,2 – 492МПа; – 16%. Режим step cooling не привел к существенному изменению этих характеристик.

Металл обечайки из стали СТ1-А был дополнительно испытан падающим грузом и на вязкость разрушения.

Температура нулевой пластичности ТNDT (NDT – Nil Ductility Transition) определялась на металле от прибыльного конца поковки в состояниях после основной термообработки и

после дополнительного отпуска. Определение TNDT проводилось методом падающего груза на копре при разных температурах. Испытания проводили на пластинах, имеющих наплавленный с одной стороны хрупкий валик с надрезом.

Результаты испытаний с определением TNDT представлены в табл.16. В обоих исследованных состояниях TNDT = -10°С. Статическую трещиностойкость стали СТ1-А определяли при минус 100С и минус 180С. Испытания проводили на компактных образцах по ГОСТ 25.506-85. На боковых поверхностях образцов вдоль траектории трещины наносили острые надрезы (канавки) глубиной 5мм. Образцы испытывали статическим нагружением со скоростью нагружения 1 мм/мин. Смещение берегов трещины фиксировали датчиком деформации с базой 10мм.

Перед испытанием образцы захолаживали жидким азотом, контроль температуры осуществляли термопарой, внедренной в тело образца на глубину 15мм на расстоянии

10мм от фронта усталостной трещины. Результаты испытаний приведены в табл.17

Таблица 16

Испытания падающим грузом.

| Номер образца | Термическая обработка | Температура, °С | Результаты испытаний |

| 1 | Основная | 0 | образец не разрушен |

| 2 | -5 | образец не разрушен | |

| 3 | -10 | образец не разрушен | |

| 4 | -15 | образец разрушен | |

| 1 | Основная и дополнительный отпуск | 0 | образец не разрушен |

| 2 | -5 | образец не разрушен | |

| 3 | -10 | образец не разрушен | |

| 4 | -15 | образец разрушен |

Таблица 17

Статическая трещиностойкость стали СТ1-А

| Номер образца | Т,°С | t, мм | tн, ММ | lср, мм | b, мм | Pmax, кг | К с, МПам |

| 1 | -180 | 49,8 | 40,8 | 55,00 | 100,2 | 4450 | 31,2 |

| 2 | -180 | 50,0 | 40,9 | 55,70 | 100,3 | 4200 | 30,1 |

| 3 | -180 | 50,2 | 40,4 | 54,75 | 101,0 | 5000 | 34,2 |

| 4 | -100 | 50,0 | 40,3 | 53,40 | 100,0 | 11500 | 76,8 |

| 5 | -100 | 50,0 | 40,8 | 54,80 | 100,3 | 12750 | 88,9 |

| 6 | -100 | 50,5 | 40,6 | 54,48 | 100,2 | 10725 | 73,3 |

Обозначения в таблице: t - толщина образца; tн - толщина образца без боковых надрезов;