Металлополимерные накладки для изолирующих стыков рельсов

На правах рукописи

СВЕТОЗАРОВА Ирина Валерьевна

МЕТАЛЛОПОЛИМЕРНЫЕ НАКЛАДКИ ДЛЯ ИЗОЛИРУЮЩИХ СТЫКОВ РЕЛЬСОВ

Специальность 05.16.09 – Материаловедение (машиностроение)

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

КАНДИДАТА технических наук

Москва – 2011 г.

Работа выполнена в открытом акционерном обществе «Научно-исследовательский институт железнодорожного транспорта» (ОАО «ВНИИЖТ»)

Научный руководитель - доктор технических наук, профессор

Федин Владимир Михайлович

Официальные оппоненты - доктор технических наук, профессор

Ушаков Борис Константинович

кандидат технических наук

Бейдер Эдуард Яковлевич

Ведущее предприятие – Российский химико-технологический университет им. Д.И. Менделеева (РХТУ) г. Москва

Защита состоится 7 июня 2011 года в 13:00 часов на заседании диссертационного совета Д 218.002.02 при открытом акционерном обществе «Научно-исследовательский институт железнодорожного транспорта» по адресу: 107996, г. Москва, 3-я Мытищинская ул., д. 10, зал Ученого Совета.

С диссертацией можно ознакомиться в библиотеке института

Автореферат разослан 6 мая 2011 г.

Отзыв на автореферат в двух экземплярах, заверенный печатью учреждения, просим направлять в адрес диссертационного совета

Ученый секретарь

диссертационного совета, д.т.н. И.С. Гершман

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы.

В начале 90-х годов прошлого века на железнодорожном транспорте России обострились проблемы, связанные с обеспечением надежности движения по причине отказов в работе рельсовых цепей. Рельсовая цепь представляет собой электрическую цепь, состоящую из рельсов железнодорожного пути, источника тока, приемника тока (путевого реле) и соединительных проводов и служащую для осуществления автоматической зависимости между поездом и сигнальными устройствами. Ключевым элементом электрической рельсовой цепи является изолирующий стык, обеспечивающий изоляцию одного блок участка от другого, который используется как самостоятельное средство сигнализации и связи, ограниченное проходными светофорами или проходным светофором и станцией.

Вопросы надежности и долговечности изолирующих стыков различной конструкции приобретают все большую значимость как с позиции путевого хозяйства, так и в работе хозяйства сигнализации, централизации и блокировки. Объясняется это сохранением высокого уровня повреждаемости таких стыков до 2000-х годов, несмотря на существенные затраты отрасли по внедрению ряда новых технических решений.

Широко применяемые, начиная с 1995 года, композитные изолирующие накладки, представляющие собой пластины из стеклопластика на основе эпоксидных связующих, не решили проблемы надежности работы пути в стыковой зоне с точки зрения повышения сопротивления повреждаемости таких стыков, под действием поездных нагрузок и снижения намагниченности изолирующих стыков.

Расстройство пути в зоне стыка выражается, главным образом, в провисании шпалы на принимающем конце рельса из-за недостаточной жесткости композитных накладок и образовании ступеньки при прохождении колес по изолирующему стыку.

Вторым негативным аспектом проблемы, и не менее важным вопросом при использовании композитных накладок, стало периодическое электрическое замыкание стыков, по причине образования шунтирующих мостиков, возникающих в результате скапливания металлических частиц в районе изолирующих стыков. В изолирующем стыке с повышенной напряженностью магнитного поля появляются шунтирующие мостики, которые приводят к сбою в работе СЦБ и возникновению эффекта ложной занятости рельсовых путей. Кроме этого значительная величина напряженности магнитного поля создает помехи в работе АЛС.

Возникшая необходимость в разработке новой изолирующей накладки, которая бы обеспечивала жесткость и способность стыкового соединения выдерживать поездные нагрузки, обеспечивая нормальное функционирование стыка, а также надежное сопротивление электрической изоляции и уменьшение напряженности магнитного поля в стыке определяет актуальность данной работы.

Цель работы.

Целью диссертационной работы является повышение эксплуатационных характеристик и надежности изолирующих стыков рельсов.

Задачи исследования.

В настоящей работе поставлены и решены следующие задачи:

- Повышение жесткости изолирующих стыков;

- Ликвидация электрических замыканий за счет установления причин отказов работоспособности изолирующих стыков и введения требований по обеспечению максимальной однородности магнитного поля;

- Оценка работоспособности металлополимерных деталей за счет исследования внутреннего напряженного состояния.

Объект исследования.

Объектом исследования являются изолирующие накладки для болтовых стыков рельсов.

Научная новизна работы.

1. Установлено, что основными причинами отказов работоспособности изолирующих стыков с композитными накладками являются снижение жесткости в 6 раз в сравнении с ранее используемыми металлическими накладками, а также возникающая повышенная напряженность магнитного поля в таких стыках. В технические требования к изолирующим стыкам введено требование обеспечения максимальной однородности магнитного поля и предельного снижения жесткости по сравнению с металлическими накладками не более чем в 2 раза.

2. Разработаны подходы создания металлополимерных деталей и выбора материалов для их металлической и полимерной составляющих: металлическая составляющая должна обеспечивать выполнение эксплуатационных требований по жесткости, статической и усталостной прочности, а полимерная составляющая – требования по электросопротивлению и контактной прочности во всем интервале рабочих температур. Для сердечника накладок предложено и обосновано применение стали марки 55, обеспечивающей необходимые требования по механическим свойствам, усталости, жесткости и сопротивлению. Для изолирующего покрытия накладки предложено и обосновано применение новых материалов изолирующего покрытия – полиамид 6 эластифицированный 10% каучука – ПА6-2УП (диапазон рабочих температур минус 40 0С … 60 0С) и эластолан – Elastollan марки R3001 (диапазон рабочих температур минус 60 0С … 60 0С).

3. Для оценки работоспособности металлополимерных деталей предложено оценивать их внутреннее напряженное состояние, возникающее в результате различия коэффициентов линейного расширения полимерных и металлических материалов и изменения рабочих температур. Установлены критерии напряженного состояния металлополимерной конструкции изолирующих накладок в температурном диапазоне минус 600С … 60 0С.

Практическая ценность работы.

1. По результатам проведенных исследований разработаны и внедрены технические условия ТУ 3185-116-01124328-2001 «Стык изолирующий рельсов Р65 с металлополимерными накладками», Стандарт отрасли ОСТ 32.209-2003 «Накладки с полимерным покрытием для изолирующих стыков железнодорожных рельсов». Технические условия.

2. Для проведения сертификационных испытаний разработаны и утверждены:

- Нормы безопасности на федеральном железнодорожном транспорте ЦП 142-2003 «Накладки с полимерным покрытием для изолирующих стыков железнодорожных рельсов» (внесение изменений в 2010г.);

- ТМ 04-01-03 «Накладки с полимерным покрытием для изолирующих стыков железнодорожных рельсов». Типовая методика испытаний;

- Стандарт системы сертификации на федеральном железнодорожном транспорте ЦП-202-2003 «Накладки с полимерным покрытием типа ИП 65 и МПЭ 65 для изолирующих стыков железнодорожных рельсов». Типовая методика полигонных испытаний;

- «Методика по измерению напряженности магнитного поля изолирующих стыков при применении изолирующих накладок и клееболтовых стыков различной конструкции» 2003 г.

- «Стыки изолирующие и накладки для изолирующих стыков. Статическая прочность, циклическая долговечность, электрическое сопротивление. Типовая методика климатических испытаний» 2010 г.

3. За период 2003-2009 г. на сеть железных дорог поступило свыше 63 000 комплектов изолирующих накладок, разработанных в результате проведения данной работы.

Апробация работы.

Основные результаты работы были доложены на:

- научном семинаре «Проблемы транспортного материаловедения» (ОАО «ВНИИЖТ») в 2006 и 2009 гг.;

- научной конференции молодых ученых и аспирантов (ОАО «ВНИИЖТ») по современным проблемам железнодорожного транспорта (Экспериментальное кольцо ОАО «ВНИИЖТ», г. Щербинка, 2006 г.).

Публикации.

По теме диссертационной работы опубликовано семь печатных работ, в том числе четыре работы в изданиях, рекомендованных ВАК.

Структура и объем работы.

Диссертационная работа состоит из введения, пяти глав и общих выводов. Объем работы составляет 177 страниц текста, включая 38 таблиц, 56 рисунков и приложение. Список литературных источников содержит 59 наименований.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы диссертационной работы,

В первой главе рассмотрены основные виды накладок, применяемые в изолирующих стыках рельсов, как на отечественных железных дорогах, так и за рубежом. Изолирующие накладки должны обеспечивать:

- Жесткость закрепления стыка, выдерживающего действие изгибающего момента при прохождении подвижного состава со статической осевой нагрузкой до 35 тс и со скоростями до 140 км/ч;

- Электрическое сопротивление – не менее 1,0 кОм;

- Продольные растягивающие нагрузки в стыке до 1800 кН, обусловленные температурным фактором изменения длины стыкуемых рельсов;

- Работу стыка в диапазоне минус 600С … 60 0С;

- Работу стыка в условиях атмосферного старения в течение не менее 7 лет, а также при воздействии сред: воды, нефтепродуктов (дизельного топлива, масел) не менее 7 лет.

Традиционной конструкцией изолирующего стыка до недавнего времени являлся сборный стык с объемлющими металлическими накладками, основным недостатком которого являлась частая переборка стыка из-за выхода из строя тонкой изолирующей прокладки, что, учитывая сложность конструкции и большой вес самих накладок, требует значительных трудозатрат.

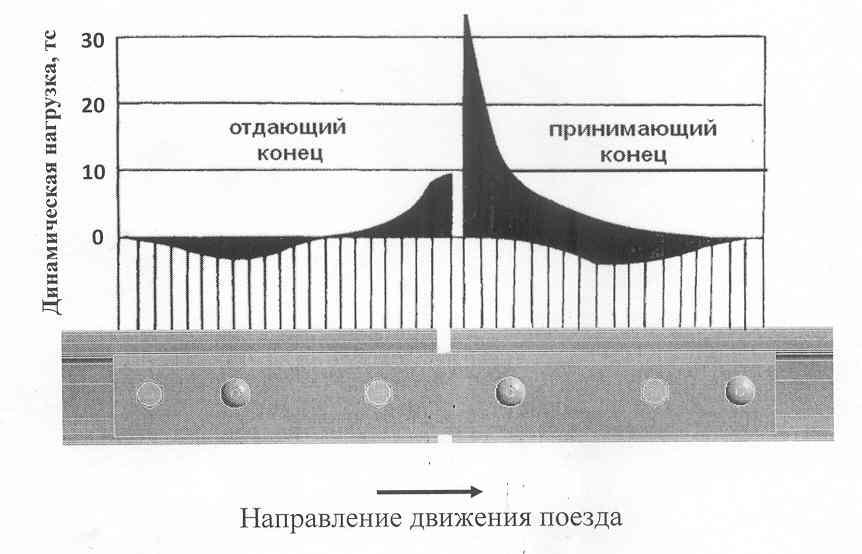

В 60-е годы прошлого столетия велись интенсивные работы по обустройству изолирующих стыков более долговечными материалами. В этот период времени широкое применение имела фибра, но она имела малый срок службы. В этот же период в отделении пути Всесоюзного Научно-исследовательского Института железнодорожного транспорта Министерства Путей Сообщений были проведены расчеты рельсовой нити в зоне стыка, осуществлено моделирование взаимодействия подвижного состава и пути при прохождении коротких неровностей, разработаны новые виды изолирующих покрытий. Анализ напряженного состояния изолирующих элементов в стыках рельсов показал, что они работают в сложных динамических условиях (В.Н. Данилов). Установлено, что максимальное значение динамической нагрузки на накладки реализуется под принимающим концом рельсов (рис. 1).

Рис. 1. Эпюра динамической нагрузки в стыке

Современные конструкции стыков с композитными накладками, в том числе конструкции компании «АпАТэК», значительно улучшили эксплуатационное содержание стыков. Однако применяемые в настоящее время в изолирующих стыках рельсового скрепления композитные накладки из стекловолокна не соответствуют требованиям условий эксплуатации из-за возникновения намагниченности концов рельсов, приводящей к эффекту ложной занятости пути. Значительная величина прогиба изолирующего стыка с композитными накладками приводит к повышенной нагруженности рельсов в зоне, где имеются дополнительные концентраторы напряжений в виде болтовых отверстий, что усложняет работу стыка.

На основе опыта эксплуатации различных накладок и анализа материалов, полученных в работах отечественных (Л.Е. Виницкий, Н.В. Петров, В.Н. Николотов) и зарубежных (В.В. Хей, В. Бенклер, В. Хартмеин) ученых, в диссертации предложены новые типы изолирующих стыков. В качестве несущей конструкции в таких стыках предложено применять металлическую основу для металлополимерной накладки, а изолирующий состав покрытия выбирать на основе современных достижений в области пластиков.

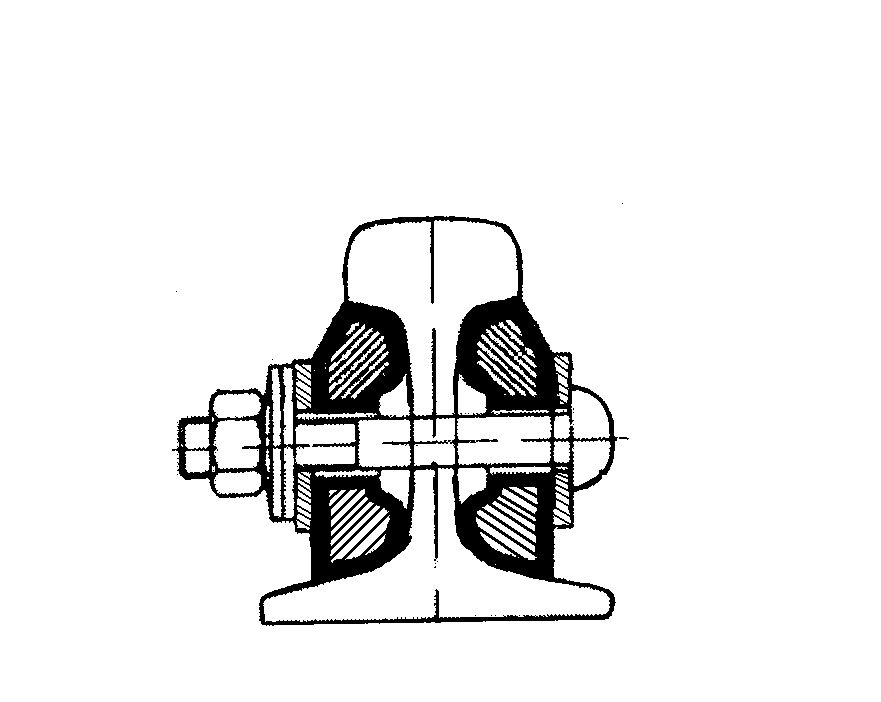

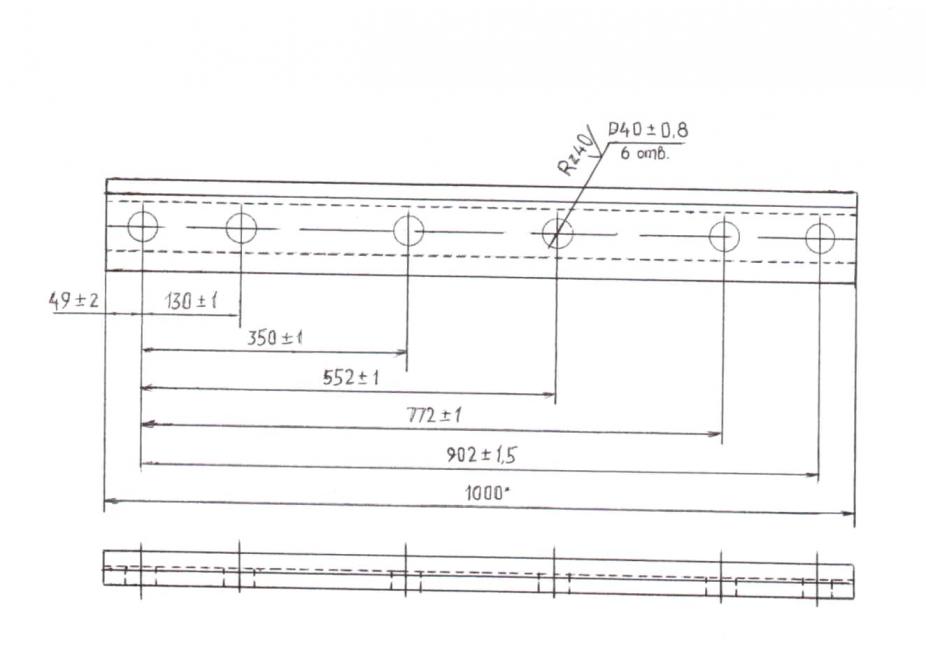

Во второй главе на основе проведенных исследований сделан выбор материала для изолирующего покрытия металлополимерной накладки, а также определена конструкция изолирующего стыка с металлополимерными накладками (рис. 2). На рис. 3 представлен чертеж металлополимерной накладки.

Рис. 2 Конструкция изолирующего стыка

с металлополимерными накладками

Рис. 3. Чертеж металлополимерной накладки

Для обеспечения длительной и бесперебойной эксплуатации изолирующего стыка несущая конструкция накладки должна обеспечивать следующие требования:

- Выдерживать действие изгибающего момента при прохождении подвижного состава со статической осевой нагрузкой до 350 кН и со скоростями до 140 км/час.

- Выдерживать продольную растягивающую нагрузку до 1800 кН, реализуемую в уравнительных пролетах бесстыкового пути и обусловленную температурным фактором изменения длины рельсов.

В качестве несущей конструкции накладки были предложены и использованы прокатанные полосы из углеродистой стали (сталь 55 ГОСТ 1050), которые подвергались закалке с печного нагрева с 870оС и последующему отпуску при температуре 400о С, 1 час.

Механические свойства металла основы после термообработки представлены в табл. 1. Образцы вырезали из верхней и нижней головки заготовки.

При выборе марки стали для металлической основы металлополимерной накладки был проведен расчет момента сопротивления, который составил WМПЭ65 = 73,9 см3. Момент сопротивления стандартной металлической накладки по ГОСТ 8193 исполнения 1 составляет W1Р65 = 83,6 см3. Для обеспечения прочности конструкции металлополимерной накладки была применена сталь 55 (ГОСТ 1050-88) с более высокими прочностными характеристиками (на 10% по пределу прочности) по сравнению с ранее применяемой сталью М54. Исследования по оценке усталостной прочности двух сталей показали, что это соотношение также изменилось на 10%, что подтверждает правильность выбора стали 55 по ГОСТ 1050 для металлической основы металлополимерной накладки.

Таблица 1

Механические свойства и твердость металла основы накладки после термообработки, момент сопротивления и усталостная прочность

| в, МПа | 0,2, МПа | 5, % | , % | W, см3 | -1, МПа | Твердость по Бринеллю | |

| Исследуемые образцы стали 55 по ГОСТ 1050 | 910 | 635 | 14,0 | 37,0 | 73,9 | 364 | 275-290 |

| Стандартные металлические накладки по ГОСТ 4133, не менее | 844 | 530 | 10,0 | 30,0 | 83,6 | 338 | 235-388 |

| Требования Норм безопасности НБ ЖТ ЦП 142-2003, не менее | 900 | 630 | 10,0 | 30,0 | - | - | 260-388 |

Примечание. В таблице приведены средние значения механических свойств и твердости по результатам 10 измерений.

Анализ данных таблицы 1 показывает соответствие механических свойств и твердости стали 55 по ГОСТ 1050 после термообработки требованиям Норм безопасности НБ ЖТ ЦП 142-2003.

Выбранная сталь марки 55 для несущей конструкции накладок обеспечивает необходимые требования по механическим свойствам, усталости и сопротивлению.

Из вышеизложенных требований к изолирующим накладкам и результатов проведенных испытаний опытных образцов следует, что изолирующее покрытие должно обладать следующими свойствами:

- Модуль упругости изолирующего материала 1,5…2,0 ГПа.

- Предел прочности при разрыве изолирующего материала 60…160 МПа.

- Материал должен обладать устойчивостью к атмосферному старению и воздействию агрессивных сред в течение не менее 7 лет.

- Существующий климатический диапазон температур на территории России обуславливает необходимость соответствия выбираемого для изготовления накладок материала приведенным требованиям эксплуатации в интервале минус 60 0С... 60 0С.

Анализ физико-механических свойств различных полимеров показал, что из широкого спектра полимерных материалов наиболее технологичными и, следовательно, применимыми в качестве изолирующего покрытия металлополимерных накладок представляются такие материалы, как резина, полиамид и полиуретановый эластомер.

Как известно, детали из полиамидов поглощают ударные нагрузки, долговечны, имеют низкий коэффициент трения и могут работать без смазки в узлах трения. Кроме того, полиамиды являются диэлектриками, которые не уступают, а по механическим свойствам и тепловой стойкости превосходят такие изоляторы, как полистирол, поливинилхлорид и другие.

Одним из наиболее эффективных путей улучшения свойств полиамидов является введение в них наполнителя в том случае, когда полиамиды должны быть использованы как конструкционные материалы. Наиболее целесообразно в качестве упрочняющего наполнителя вводить волокна неорганического или органического происхождения. Наполнение волокнами придает полиамидам более высокую устойчивость к длительному

нагружению, повышает прочность при циклических нагрузках, стойкость к растрескиванию, жесткость, теплостойкость и снижает усадку в процессе формования.

Повысить ударную вязкость полимеров без резкого снижения других показателей удается диспергированием в них небольшого количества эластичных полимеров, образующих эластичную дисперсную фазу в жесткой стеклообразной матрице термопластичного полимера.

Исходя из этого, при выборе марки изолирующего покрытия металлополимерной накладки рассматривались полимерные материалы, физико-механические свойства которых приведены в табл. 2.

Исходя из требований, предъявляемых к материалу изолирующего покрытия накладки, предел прочности при разрыве должен быть не менее 60 МПа. Этому требованию отвечают: полиамид немодифицированный ПА-СВ15, ПА6-2УП и термопластичный полиуретан. Для демпфирования нагрузок, возникающих при прохождении подвижного состава, модуль упругости должен быть наименьшим и лежать в пределах 1,5-2,0 ГПа. Этому требованию отвечает полиуретановый эластомер, резина марки 7409, полиамид немодифицированный ПА6-2УП и термопластичный полиуретан. Ударная вязкость по Шарпи должна быть не менее 20 кДж/м2, чему соответствует полиуретановый эластомер, резина марки 7409, полиамид немодифицированный ПА6-2УП и термопластичный полиуретан.

Таблица 2

Свойства полимерных материалов для изолирующего покрытия

| Свойства | Полиуре-тановый эластомер | Резина марки 7409 | Полиамид 6 (немодифи-цирован-ный) | Полиамид 6 (ПА-СВ5) | Поли-амид 6 (ПА6-2УП) | Термоп-ласти-чный поли-уретан Elastollan марки R 3001 |

| Предел прочности на разрыв, МПа | 37 | 18,7 | 85 | 140 | 70 | 65 |

| Модуль упругости, ГПа | 2,1 | 2,0 | 1,9 | 4,9 | 1,9 | 2,0 |

| Ударная вязкость по Шарпи, кДж/м2 | 50 | 48 | 8,0 | 9,0 | 24 | 85 |

| Твердость по Шору (Шкала А) | 70 | 68 | 140 | 170 | 164 | 97 |

| Удельное поверх-ностное электро-сопротивле-ние, Ом/м | 1015 | 107 | 1015 | 1015 | 1015 | 1012 |

Серым тоном выделены свойства, превышающие минимальные требования к полимерным материалам для изолирующего покрытия.

На основе проведенного анализа предложено и обосновано применение новых материалов изолирующего покрытия – полиамид 6 эластифицированный 10% каучука – ПА6-2УП и эластолан – Elastollan марки R3001.

В данном разделе произведен выбор термопластавтомата с учетом формования изделий методом литья под давлением и годовой потребности в изолирующих накладках. Необходимая производительность достигается на литьевой машине Д3140-4000.

В результате проведенной работы определен и реализован следующий технологический процесс производства металлополимерных накладок:

входной контроль сырья – подготовка сырья - изготовление изолирующего покрытия методом литья под давлением – механическая обработка – контроль изолирующего покрытия – охлаждение металлополимерной накладки – герметизация технологических отверстий – водонасыщение металлополимерной накладки – выходной контроль.

В третьей главе проведена оценка физико-механических свойств металлополимерных накладок и магнитных свойств стыка.

Особое место в этих исследованиях занимают вопросы по оценке напряженности магнитного поля в рельсовом стыке, а также исследования по оценке уровня механических свойств и усталостной прочности натурных изделий при выполнении требований по изолирующим свойствам материала покрытия.

Исследования напряженности магнитного поля в стыках проводились прибором МФ-107А МКИЯ.433543.001-1. Данный прибор позволяет определять нормальную Нn и тангенциальную Н составляющие напряженности магнитного поля Н, А/м. Расчет вектора напряженности магнитного поля производился по формуле: Н=![]() .

.

Датчики магнитометра при измерении напряженности магнитного поля устанавливались соответственно на головку, боковую грань головки и наружную часть подошвы рельса.

Намагниченность, измеренная при эксплуатационных испытаниях изолирующих металлополимерных накладок на железных дорогах, показала, что напряженность магнитного поля в стыках с металлополимерными накладками в 4-10 раз ниже напряженности поля в стыках с композитными накладками. Такой эффект достигается за счет применения металлической основы в конструкции металлополимерной накладки, которая является магнитопроводящим шунтом на концах рельсов.

В четвертой главе представлены результаты комплекса испытаний изолирующих стыков современного производства различной конструкции, как с применением в качестве несущей конструкции металлической заготовки, так и из пластиков и стеклопластиков.

Были проведены сравнительные испытания изолирующих накладок производства предприятий ОАО «ЧСПЗ», НПП «АпАТэК», «Пластрон», ЗАО «Дальневосточная технология», «Трансполимер», ОАО «Гефест-Ростов», «МОРАПРИМО.О.О» – Чехия, «VICOTEX (Украина), «Эксел» (Финляндия) и других по оценке статической прочности, циклической долговечности, испытания на трехточечный изгиб, испытания по электросопротивлению. Эти исследования позволили сравнить качество изолирующих накладок МПЭ65 производства ОАО «Гефест-Ростов» и выявить положительные и отрицательные стороны различных видов изолирующих накладок.

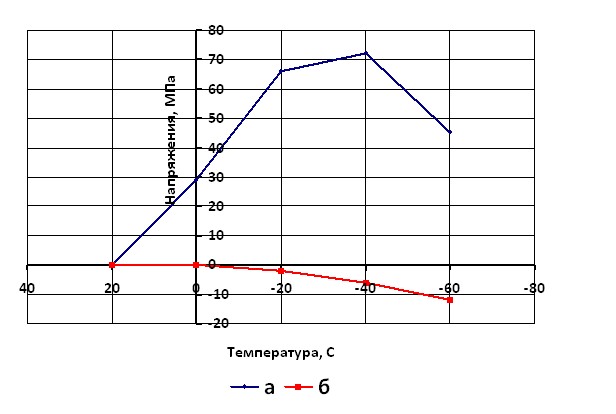

Для оценки качества металлополимерных накладок при их эксплуатации в диапазоне температур минус 60оС… 60оС были проведены исследования по оценке зависимости внутренних напряжений на металлической основе и накладке с изолирующим покрытием методом тензометрирования. Для этого на поверхность накладки в определенные места наклеивали тензорезисторы, доводили температуру накладки до заданного значения и снимали показания датчиков.

Результаты исследований по тензометрированию на металлической основе накладки и на металлополимерной накладки МПЭ65 приведены на рис. 4.

При исследовании напряженного состояния металлополимерную накладку и металлическую основу охлаждали в холодильной камере с помощью воздушной турбохолодильной машины типа МТХМ1-25 при соответствующей температуре и выдерживали там в течении 1 часа. Затем производили замеры напряжений при данной температуре с помощью автоматического измерителя деформаций АИД-4, после чего понижали температуру и опять выдерживали в течение 1 часа и замеряли напряжения и так далее до температуры минус 60 0С через каждые 200С.

Известно что, у полимерного материала ПА6-2УП и металлической основы в отдельности при отрицательных температурах достаточно высокая работоспособность. Проявление композиции «металл-полимер» при отрицательных температурах имеет сложный характер.

Внутренние напряжения металлической заготовки при понижении температуры от минус 600С до 200С находится в области сжимающих напряжений.

Внутренние напряжения металлополимерной накладки МПЭ65 до температуры минус 400С значительно увеличивает растягивающие напряжения и при переходе этого температурного интервала происходит их резкое снижение (рис. 4 а), что связано с нарушением адгезионной связи металла и полимера и в ряде случаев образованием сетки трещин в зоне болтовых отверстий.

В накладке МПЭ65 при достижении температуры ниже минус 400С происходит изменение напряженного состояния, что приводит к возникновению высоких растягивающих напряжений в покрытии. Это также подтверждает недостаточную эластичность армамида для железных дорог с низкой температурой.

Физический смысл изменения внутренних напряжений в металлополимерной накладке МПЭ65 объясняется различием коэффициентов линейного расширения металла ( = 10,5х10-6) и армамида ( = 10,0х10-5), разница отличается на порядок, что приводит к созданию внутренних напряжений в готовом изделии, в том числе и с дополнительным влиянием отрицательной температуры. Для устранения негативного влияния разницы коэффициентов линейного расширения в состав пластиков введены наполнители.

Для обеспечения работоспособности металлополимерных накладок в диапазоне температур ниже минус 400С проведено исследование по выбору изолирующего покрытия с коэффициентом линейного расширения более близким к коэффициенту линейного расширения металла заготовки.

Такое техническое решение реализовано на накладках НИП65 с новым изолирующим покрытием Elastollan марки R 3001 с температурным коэффициентом линейного расширения = 30,0х10-6, то есть фактически сопоставимым с аналогичным параметром для металлической заготовки.

Результаты исследования по тензометрированию напряженного состояния на металлополимерных накладках НИП65 приведены на рис. 4 б.

Рис. 4. Зависимость изменения внутренних напряжений при охлаждении до различных температур: а – в накладке МПЭ65, б – в накладке НИП65

Анализ полученных результатов по замене изолирующего материала покрытия показал, что достигается снижение уровня растягивающих напряжений в 3 раза при температуре минус 600С, а также реализация в изолирующем покрытии металлополимерных накладок сжимающих напряжений вместо растягивающих, что обеспечивает повышение надежности изолирующего покрытия и снижение риска образования трещин и его хрупкого разрушения при отрицательных температурах (до минус 600С).

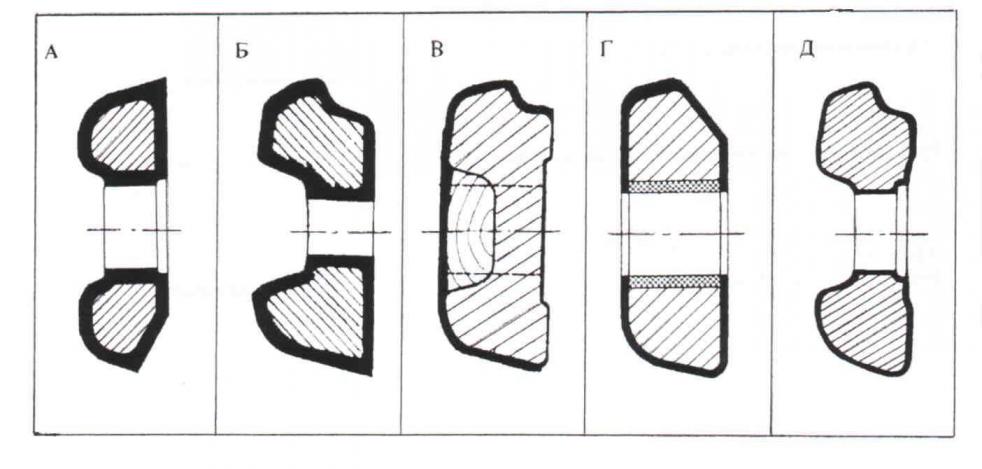

Для обеспечения более равномерного напряженного состояния в изолирующем покрытии на металлополимерных накладках МПЭ65 и НИП65 производства ОАО «Гефест-Ростов» в отличие от других производителей (см. табл. 3) толщина по всему периметру накладки одинаковая.

Случаи разрушения магистрального рельса (Горьковская ж.д.) и разрушение рамного рельса (Московский метрополитен), эксплуатация которых происходила с изолирующими накладками из стеклопластика, вызвали необходимость исследований по оценке статической прочности стыков с различными видами изолирующих накладок (рис. 5).

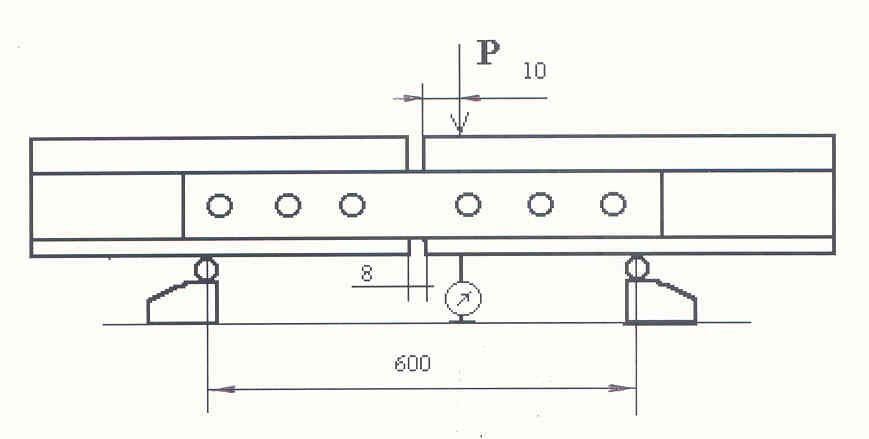

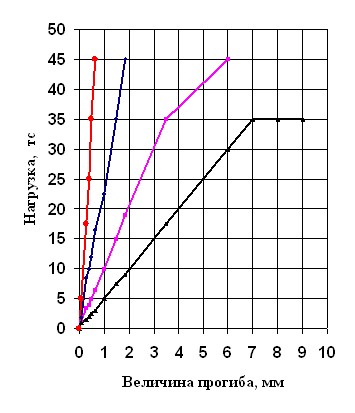

Оценку статической прочности стыков с различными видами накладок проводили при испытаниях на трехточечный изгиб, по схеме нагружения, приведенной на рис. 5 а.

По условиям испытания собирался стык с различными накладками, который устанавливался на две опоры с расстоянием 600 мм между опорами. Нагрузка прикладывалась к центральной части стыка со смещением 10 мм.

При проведении испытаний нагрузку Р изменяли ступенями по 2,5 тс до окончательного нагружения образца максимальной нагрузкой или до разрушения. Время выдержки на каждой ступени составляло 2-3 с. Прогиб стыка под нагрузкой определяли по показаниям индикатора часового типа. Схема и результаты испытаний приведены на рис. 5 б.

Рис. 5. Схема нагружения рельсового стыка при испытании его на поперечный изгиб (а) и диаграмма нагружения при испытании стыка с металлополимерными, композитными и стальными накладками в сравнении с цельным рельсом (б)

Анализ представленных на рис. 5 результатов показывает, что при одинаковой нагрузке, например 15 тс, прогиб стыка со стальными накладками составил 0,5 мм, а с композитными – в 6 раз больше – 3 мм. Прогиб стыка с металлополимерными накладками в 2 раза меньше, чем с композитными и не превышает 1,5 мм. Таким образом, стык обладает наименьшей жесткостью с композитными накладками, что вызывает наиболее быстрое расстройство стыка, а в ряде случаев может приводить в пути к аварийной ситуации.

В пятой главе проведен расчет технико-экономического обоснования применения металлополимерных накладок. Разработанный технологический процесс позволяет снизить себестоимость производства металлополимерных накладок и получить экономический эффект в размере 20,5 млн. руб. в год. Расчет экономической эффективности выполнен на основе сопоставления производственных затрат при изготовлении стеклопластиковых и металлополимерных накладок.

Вторая экономическая составляющая основана на экономии металла при применении изолирующих накладок производства ОАО «Гефест-Ростов» (вес металлической заготовки 15,7 кг) и других производителей – Транс Полимер, Кампласт, АПАТЭК и Дальневосточная технология (вес металлической заготовки которых колеблется от 26 до 28 кг) (табл. 3).

Экономический расчет производился на выпущенный объем металлополимерных накладок Гефест-Ростов в количестве 63000 комплектов. При указанном объеме производства достигается экономия 1675 т стали, что в денежном выражении составляет 157,5 млн руб.

Таблица 3

Сравнительные весовые характеристики и профили металлополимерных накладок различных производителей

| № | Тип накладки, производитель | Вес накладки, кг | Профиль накладки | Толщина изолирующего покрытия, мм |

| 1 | МПЭ 65, Гефест-Ростов | 17,2 | А | 6 |

| 2 | НИП65, Гефест-Ростов | 17,2 | А | 6 |

| 3 | ИП65, ТрансПолимер | 29 | Б | разнотолщинное 2, 3, 6 |

| 4 | 1МП65, КАМПЛАСТ | 29 | В | 3 |

| 5 | Р65МП, АПАТЭК | 28,8 | Г | разнотолщинное 3 - 5 |

| 6 | ИСК65-4/А, «Дальневосточная технология» | 28,5 | Д | 3 |

Применения: № 1-5 – шестидырные накладки; № 6 – четырехдырная накладка

Общие выводы:

- Выявлены недостатки композитных накладок в изолирующих стыках рельсов, которые не в полной мере обеспечивают надежность с точки зрения сопротивления повреждаемости стыков эксплуатационными нагрузками. Недостаточные жесткость и несущая способность стыка с композитными накладками приводят к провисанию шпалы на принимающем конце рельса, образованию ступеньки на поверхности катания стыкуемых рельсов и соответствующими этому повышению динамических нагрузок при взаимодействии с подвижным составом, что вызывает ускоренное повреждение металла на поверхности катания головки принимающего рельса, в зоне болтовых отверстий и повышение расхода на содержание стыков. Из-за значительного увеличения уровня напряженности магнитного

поля в зоне изолирующего стыка с композитными накладками происходит периодическое электрическое замыкание, что вызывает сбои в работе систем сигнализации, централизации и блокировки (СЦБ) и возникновению ложной занятости.

- Разработаны технические требования к изолирующим накладкам для болтовых стыков рельсов, в которые введено требование по обеспечению максимальной однородности магнитного поля и предельного снижения жесткости по сравнению с металлическими накладками не более чем в 2 раза. Установлено, что основными причинами отказов работоспособности изолирующих стыков с композитными накладками являются снижение жесткости в 6 раз в сравнении с металлическими накладками, а также возникающая повышенная напряженность магнитного поля в таких стыках.

уровень напряженности магнитного поля, устраняющий налипание продуктов износа от рельсов и колес в зоне стыка.

- Разработаны общие подходы создания металлополимерных деталей и выбора материалов для их металлической и полимерной составляющих: металлическая составляющая должна обеспечивать выполнение эксплуатационных требований по жесткости, статической и усталостной прочности, а полимерная составляющая – требования по электросопротивлению и контактной прочности во всем интервале рабочих температур.

- Для сердечника накладок предложено и обосновано применение стали марки 55, обеспечивающей необходимые требования по механическим свойствам, усталости, жесткости и сопротивлению. Уменьшение поперечного сечения накладки на толщину изолирующего слоя скомпенсировано повышение уровня механических свойств, которым и соответствует сталь 55 по ГОСТ 1050 по сравнению с ранее применяемой сталью М54 по ГОСТ 4133.

- Для изолирующего покрытия накладки предложено и обосновано применение новых материалов изолирующего покрытия – полиамид 6 эластифицированный 10% каучука - ПА6-2УП (диапазон рабочих температур минус 40 0С...60 0С) и эластолан - Elastollan марки R 3001 (диапазон рабочих температур минус 600С...60 0С).

- Для оценки работоспособности металлополимерных деталей предложено оценивать их внутреннее наряженное состояние, возникающее в результате различия коэффициентов линейного расширения полимерных и металлических материалов и изменения рабочих температур.

- Изучены особенности напряженного состояния металлополимерной конструкции с двумя видами изолирующего покрытия (ПА6-2УП и эластоланом). Методом тензометрирования определены зависимости внутренних напряжений от температуры в накладке с покрытиями ПА6-2УП и эластоланом. Анализ показал, что при переходе температурного порога (минус 400С) возникает сложное напряженное состояние из-за разницы в коэффициентах линейного расширения металлической основы и изолирующего покрытия. Поэтому данную накладку рекомендуется использовать в температурном диапазоне минус 400С… 600С.

- На основе проведенного анализа напряженного состояния было обосновано применение нового полимерного материала – эластолана, для эксплуатации изолирующих накладок в диапазоне температур минус 600С … 600С.

- Установлено, что при использовании металлополимерных накладок достигается снижение намагниченности концов рельсов от 4 до 10 раз по сравнению с использованием композитных накладок, за счет применения металлической основы в конструкции металлополимерной накладки, который является магнитопроводящим шунтом на концах рельсов.

- В работе поставлена и решена задача создания металлополимерных накладок для изолирующих стыков рельсов, обеспечивающих длительную эксплуатация изолирующего, наилучшим образом отвечающего эксплуатационному содержанию в службах пути и СЦБ, а именно жесткое закрепление стыка и отсутствие сбоев в работе систем СЦБ и устранение эффекта ложной занятости пути.

- Разработаны ОСТ 32.209-2003 «Накладки с полимерным покрытием для изолирующих стыков железнодорожных рельсов», ТУ 3285-002-05336443-2008 «Накладка изолирующая с полимерным покрытием НИП65 для стыков железнодорожных рельсов». На сеть железных дорог поставлено свыше 63000 комплектов металлополимерных накладок.

- Разработанный технологический процесс позволяет снизить себестоимость производства металлополимерных накладок и получить экономический эффект в размере 20,5 млн. руб. в год за счет уменьшения производственных затрат по сравнению с производством накладок из стеклопластика и 157, 5 млн руб. за счет снижения веса металлополимерных накладок МПЭ65 и НИП65 по сравнению с металлополимерными накладками других производителей.

Содержание диссертации опубликовано в следующих работах:

Публикации в рецензируемых научных изданиях, рекомендуемых ВАК России:

1. Федин В.М., Наумов А.В., Борц А.И., Шарапова И.В. (Светозарова И.В.) К вопросу намагниченности рельсов в изолирующих стыках // Вестник ВНИИЖТ. 2006. № 2. С. 21-23.

2. Федин В.М., Борц А.И., Николин А.И., Шарапова И.В. (Светозарова И.В.) Новые технологии производства деталей верхнего строения // Путь и путевое хозяйство. 2005. № 1. С. 22-24.

3. Светозарова И.В. Изолирующие стыки с металлополимерными накладками // Вестник ВНИИЖТ. 2011. № 1. С. 40-43.

Публикации в других журналах:

4. Федин В.М., Борц А.И., Шарапова И.В. (Светозарова И.В.) Испытание новых конструкций изолирующих накладок рельсовых стыков // Промышленный транспорт XXI век. 2005. № 2. С. 36-39.

5. Федин В.М., Борц А.И., Шарапова И.В. (Светозарова И.В.) Металлопродукция для железнодорожного транспорта: повышение эффективности // Железнодорожный транспорт. 2005. № 6. С. 45-49.

6. Шарапова И.В. (Светозарова И.В.), Морозова М.С. Разработка и исследование конкурентоспособной конструкции изолирующих стыков для железнодорожного пути // Сб.науч.тр.: Развитие железнодорожного транспорта в условиях реформирования. М.: Интекст. 2006. С. 36-42.

7. Конструкция высокопрочного изолирующего стыка железнодорожных рельсов с использованием металлополимерных материалов для климатических условий России.// Федин В.М., Борц А.И., Шарапова И.В. (Светозарова И.В.). С.-П.: Сборник трудов VII и VIII научно-технических конференций. г. Санкт-Петербург. 2002. С. 68-71.