Моделирование фаз овых и структурных превращений при термической обработке проката из раскисленных алюминием ни з коуглеродистых сталей

На правах рукописи

ШКАТОВ Виктор Валерьевич

Моделирование фазовых и структурных превращений при термической обработке проката из раскисленных алюминием низкоуглеродистых сталей

Специальность 05.16.01

«Металловедение и термическая обработка металлов»

Автореферат

диссертации на соискание учёной степени

кандидата технических наук

Липецк – 2007

Работа выполнена в Липецком государственом техническом

университете

Научный руководитель: кандидат технических наук,

доцент Иванников Е.В.

Официальные оппоненты: доктор физико-математических наук, профессор Щетинин А.А.

кандидат технических наук,

доцент Моляров В.Г.

Ведущая организация: ГНЦ ЦНИИЧерМет им. И.П. Бардина

Защита состоится « 16 » мая 2007 года в 1000 часов на заседании диссертационного совета Д212.108.02 при Липецком государственном техническом университете по адресу: 398600, г. Липецк, ул. Московская, 30, ауд. 601.

С диссертацией можно ознакомиться в библиотеке Липецкого государственного технического университета.

Автореферат разослан « » апреля 2007 года

Учёный секретарь

диссертационного совета Зайцев В.С.

Общая характеристика работы

Актуальность работы. Основной объем производства листа для холодной штамповки приходится на раскисленные алюминием низкоуглеродистые стали (типа 08Ю или аналогичные по составу, поставляемые по зарубежным стандартам). Тонколистовой холоднокатаный прокат из стали 08Ю дифференцируется по показателям штампуемости (механическим свойствам при испытании на растяжение, твердости, результатам технологических проб на вытяжку) на несколько категорий (СВ, ОСВ, ВОСВ, ВОСВ-Т). Из-за неустойчивости технологии выход высших категорий качества нередко плохо управляем и иногда обеспечивается только селекцией: отбором плавок или рулонов.

Современные металлургические производства достаточно хорошо оснащены средствами измерения, сбора и обработки информации, но их используют лишь для локального управления «по возмущению», чтобы возвращать каждый параметр процесса в заданную точку, а информационные сети обычно используются только для оперативного учета потока продукции. Это необходимо, но явно недостаточно. Для эффективного управления структурой и свойствами металлопродукции обычно недостает не столько технических средств, сколько «искусственного интеллекта» – комплекса алгоритмов и программ, решающих задачи прогнозирования структуры и свойств металлопродукции на выходе по химическому составу стали и фактическим параметрам обработки, предотвращения вредных последствий от возмущений за счет корректировки дальнейших операций, оперативного проектирования технологий производства при расширении номенклатуры продукции. Решение этих задач потребовало создания математических моделей фазовых и структурных превращений в сталях при их обработке в ходе технологического процесса.

Целью работы является разработка математических моделей фазовых и структурных превращений при термической обработке тонколистового проката из раскисленных алюминием низкоуглеродистых сталей, изучение закономерностей структуро- и текстурообразования проката, разработка на этой основе путей и методов управления структурой и кристаллографической текстурой листовой стали.

Для достижения поставленной цели необходимо решить следующие

задачи:

- разработать математическую модель выделения нитрида алюминия при охлаждении рулонов горячекатаных полос из раскисленных алюминием низкоуглеродистых сталей;

- разработать математические модели возврата, выделения нитрида алюминия и рекристаллизации при отжиге холоднокатаной стали в промышленных печах;

- изучить закономерности образования текстуры рекристаллизации в условиях наложения на процесс рекристаллизации выделения дисперсных частиц нитрида алюминия;

- в условиях действующего производства выполнить проверку адекватности разработанных моделей, провести количественную оценку вклада технологических факторов в формирование кристаллографической текстуры готового листа;

- оптимизировать режимы рекристаллизационного отжига холоднокатаной стали для стабильного получения требуемых показателей штампуемости отожженного листа при экономии энергозатрат на отжиг.

Научная новизна.

1. Разработана математическая модель выделения нитрида алюминия при охлаждении рулонов горячекатаных полос из раскисленных алюминием низкоуглеродистых сталей, позволяющая прогнозировать кинетику образования и рост частиц AlN в зависимости от температуры смотки полосы в рулон, массы рулона, содержания в стали азота и алюминия.

2. Установлены закономерности разупрочнения холоднокатаной стали 08Ю при отжиге в интервале температур возврата и разработана математическая модель кинетики возврата.

3. Разработана математическая модель кинетики рекристаллизации раскисленной алюминием низкоуглеродистой стали, учитывающая влияние суммарного обжатия при холодной прокатке, концентрацию растворенных в феррите алюминия и азота, частичное снятие наклепа возвратом до начала рекристаллизации, торможение миграции границ зерен дисперсными выделениями AlN в ходе рекристаллизации.

4. Показана возможность прогнозирования текстуры рекристаллизации в раскисленных алюминием низкоуглеродистых сталях по кинетическим особенностям процесса рекристаллизации, связанным с выделением дисперсных частиц нитрида алюминия в ходе рекристаллизации. Уточнен механизм образования текстуры рекристаллизации.

5. В условиях действующего производства выявлены статистически значимые технологические факторы, влияющие на кристаллографическую текстуру тонколистовой стали 08Ю, и проведена количественная оценка их вклада в формирование текстуры.

Практическая ценность работы.

Разработан и программно реализован комплекс математических моделей, позволяющий выполнять расчет фазовых и структурных превращений при термической обработке тонколистового проката из раскисленных алюминием низкоуглеродистых сталей, прогнозировать структуру, кристаллографическую текстуру и характеристики механических свойств отожженной листовой стали.

Разработаны требования к концентрации алюминия и азота, растворенных в феррите перед отжигом, и режим двухступенчатого рекристаллизационного отжига в колпаковой печи, обеспечивающие высокое качество отожженной листовой стали при снижении энергозатрат на отжиг.

Реализация результатов работы. Модель выделения нитрида алюминия при охлаждении горячекатаной полосы в рулоне внедрена в «Систему прогноза структуры и свойств горячего проката» на стане 2000 ОАО «НЛМК».

Результаты диссертационной работы используются в учебном процессе ЛГТУ при изучение студентами специальности «070900 – Физика металлов» дисциплин «Компьютерные технологии в управлении качеством металлов» и «Металлофизика высокопрочных сплавов», а также при выполнение курсовых и дипломных работ.

Апробация работы. Основные положения диссертационной работы докладывались и обсуждались на конференциях: Международный студенческий форум «Образование, наука, производство» (Белгород, 2004 г.); Международная конференция «Нелинейные процессы и проблемы самоорганизации в современном материаловедении» (Воронеж, 2004 г.); 2-я Международная научно-техническая конференция «Современная металлургия начала нового тысячелетия» (Липецк, 2005 г.); Международная научно-техническая конференция, посвященная 50-летию Липецкого государственного технического университета «Прогрессивные технологии и оборудование в машиностроении и металлургии» (Липецк, 2006 г.); научно-технический семинар «Бернштейновские чтения» (Москва, 2006 г.), 3-я Международная научно-техническая конференция «Современная металлургия начала нового тысячелетия» (Липецк, 2006 г.).

Публикации. По материалам диссертации опубликовано 11 печатных работ, из них две – в изданиях, рекомендованных ВАК РФ.

Структура и объем работы. Диссертация состоит из введения, шести глав, основных выводов и списка литературы из 134 наименований. Диссертация изложена на 152 страницах, включая 59 рисунков, 11 таблиц.

Основное содержание работы

В первой главе представлен аналитический обзор отечественной и зарубежной литературы по технологии производства листа для холодной штамповки из раскисленных алюминием низкоуглеродистых сталей, закономерностям формирования структуры и механических свойств листовой стали на разных технологических стадиях производства (горячей прокатке на широкополосных станах, холодной прокатке, рекристаллизационном отжиге в колпаковых печах и агрегатах непрерывного отжига). Проанализировано влияние контролируемых технологических параметров на показатели штампуемости готового листа. Рассмотрены механизмы образования текстуры рекристаллизации в раскисленных алюминием низкоуглеродистых сталях, влияние на кристаллографическую текстуру химического состава стали и режимов горячей, холодной прокатки и отжига. В главе сформулированы цель и задачи исследования.

Во второй главе описываются материалы, являющиеся объектами изучения, и методы экспериментальных исследований, использованные в работе.

Исследование кинетики рекристаллизации, закономерностей формирования кристаллографической текстуры при отжиге проводили на образцах трёх плавок низкоуглеродистой стали 08Ю с разным содержанием азота (0,002-0,004%). Стали были прокатаны на широкополосном стане 2000 горячей прокатки ОАО «НЛМК», а затем на пятиклетьевом стане холодной прокатки с суммарным относительным обжатием 73%. Образцы холоднокатаной стали отжигались в лабораторной электропечи.

Проверку адекватности разработанных моделей, изучение влияния технологических факторов на текстуру автолистовой стали 08Ю проводили на промышленных партиях металла в условиях листопрокатного производства ОАО «НЛМК».

Зерно феррита измеряли на анализаторе структуры «Эпиквант» в полуавтоматическом режиме методом ориентированных секущих. Долю рекристаллизованного объема феррита при отжиге (степень рекристаллизации XR) измеряли точечным методом.

Изучение характера распределения, формы, размера и количества дисперсных неметаллических включений в листовой стали проводили при исследовании экстракционных угольных реплик на просвет на электронном микроскопе ЭМ-200 при ускоряющем напряжении 150 кВ и рабочем увеличении 50000.

Кристаллографическую текстуру листа исследовали на рентгеновском дифрактометре ДРОН-4-13 методом обратных полюсных фигур. Съемку проводили в излучении МоK с использованием текстурной приставки ГП-14.

Измерение твёрдости производили на приборе для определения твердости тонких образцов или слоев Супер-Роквелл по шкале Т (индентор - стальной шарик диаметром 1,588 мм, нагрузка 300 Н) и на микротвердомере ПМТ-3 с нагрузкой 2 Н.

Третья глава посвящена разработке модели выделения нитрида алюминия при охлаждении рулонов горячекатаных полос и изучению влияния режимов охлаждения рулонов на выделение AlN.

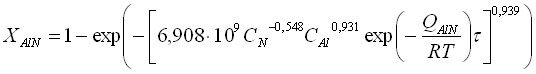

Для разработки математического описания кинетики выделения нитрида алюминия использовали полученные в работе Бирона И. и др. экспериментальные данные по изотермическому выделению AlN в горячекатаных низкоуглеродистых сталях с 0,019-0,060% Al и 0,0017-0,0051% N при 600-700°С. Методом наименьших квадратов с использованием линеаризующих преобразований переменных установлено, что с достоверностью не ниже 98% (по критерию Фишера) кинетика изотермического выделения AlN в феррите следует уравнению:

, (1)

, (1)

где СN – содержание азота в твёрдом растворе, ppm; САl – содержание алюминия в твердом растворе, %; Т – абсолютная температура, К; – время, с.

В уравнении (1) энергия активации выделения нитрида алюминия QAlN =203,8 кДж/моль близка по величине к энергии активации диффузии Al в феррите, равной 241,4 кДж/моль, что свидетельствует о контроле скорости выделения AlN диффузией атомов алюминия в феррите.

При допущении, что зарождение AlN происходит преимущественно на дислокациях, выделения AlN не когерентны матрице и их рост контролируется диффузией атомов Al, радиус частиц нитрида rAlN в момент времени рассчитывали по известной (Арон Х.Б. и др.) зависимости:

rAlN =![]() . (2)

. (2)

Здесь 2CAl/AlNCAlp и ![]() , где – плотность феррита; AlN – плотность AlN; САl – концентрация алюминия в феррите; САlp – концентрация Al в AlN; D0 – частотный фактор; Q – энергия активации диффузии Аl в феррите; Т – абсолютная температура; R – универсальная газовая постоянная.

, где – плотность феррита; AlN – плотность AlN; САl – концентрация алюминия в феррите; САlp – концентрация Al в AlN; D0 – частотный фактор; Q – энергия активации диффузии Аl в феррите; Т – абсолютная температура; R – универсальная газовая постоянная.

Для пересчета кинетики изотермического выделения AlN к реальным условиям охлаждения полосы в рулоне использовали «правило аддитивности». Температурную кривую охлаждения представляли в виде совокупности изотермических участков малой длительности, а кинетику превращения на каждом изотермическом участке описывали уравнениями (1) и (2), используя в качестве начальных условий результаты расчета процесса на предыдущем участке.

Модель выделения AlN при охлаждении рулонов горячекатаных полос программно реализована в среде Delphi. В качестве входной используется следующая информация: химический состав стали, типоразмер полосы, температура смотки и масса рулона, анализируемый виток рулона (внутренний, средний, внешний). Программа рассчитывает степень выделения AlN, средний размер и объемную долю частиц AlN, содержание алюминия и азота в твердом растворе.

На рис.1 приведены результаты расчета содержания несвязанного в нитрид алюминия азота (в твердом растворе) после остывания рулона массой 30 т из стали 08Ю с типичным содержанием алюминия и азота (0,042% Al и 0,0035%N). Расчеты проводили для среднего (по намотке) и внешнего витка рулона, разница скоростей охлаждения которых характеризует величину градиента температуры по сечению рулона. Вертикальными линиями на рисунке отмечены интервалы температур смотки рулонов горячекатаных полос, применяемые при производстве подката для последующего отжига в колпаковых печах (технологическая схема 1), агрегатах непрерывного отжига (схема 2), а также при производстве горячекатаного травленого листа (схема 3).

Известно, что для получения нестареющей стали требуется, чтобы количество находящихся в твердом растворе атомов (в первую очередь азота), которые могут взаимодействовать с дислокациями, не превышало 210-4 % (вес). Режим охлаждения рулонов при производстве горячекатаного травленого листа не обеспечивает достаточно полного связывания азота в нитрид алюминия во внешних витках рулона. По результатам расчетов на модели определены требования к содержанию алюминия и азота в стали и температурным режимам смотки полос в рулоны, обеспечивающие предотвращение склонности к старению внешних витков рулона.

| Рис. 1. Влияние температуры смотки рулона на содержание азота в твёрдом растворе после остывания рулона (1- средний виток, 2- внешний виток) |

Методом электронной микроскопии проведено изучение размера, количества и характера распределения дисперсных частиц AlN в горячекатаной полосовой стали 08Ю, смотанной в рулоны при 580–730°С. Полученные экспериментальные данные согласуются результатами расчетов по разработанной модели.

Четвертая глава посвящена разработке моделей фазовых и структурных превращений в раскисленных алюминием низкоуглеродистых сталях при рекристаллизационном отжиге.

При нагреве до температуры начала рекристаллизации в холоднокатаной стали получает развитие процесс возврата, который в зависимости от условий нагрева может оказать существенное влияние на рекристаллизацию, а, следовательно, конечные свойства отожженного металла. Исследование кинетики возврата проводили на холоднокатаных образцах трёх плавок низкоуглеродистой стали 08Ю с разным содержанием азота (0,002-0,004%). Холоднокатаные образцы отжигали при температурах 350, 450 и 500°С в течение 1–27 часов. Кинетику возврата изучали по падению твердости холоднокатаных образцов при отжиге.

Установлено, что увеличение содержания азота в стали 08Ю с 0,002% до 0,004% не оказывает статистически значимого влияния на изменение твердости при отжиге. Восстановление твердости холоднокатаной стали при возврате не превышает 40%.

Методом наименьших квадратов с использованием линеаризующих преобразований переменных установлено, что с достоверностью не ниже 99% (по критерию Фишера) кинетика изотермического возврата следует зависимости:

(3)

(3)

где Т – абсолютная температура, К; – время, ч.

Для пересчета кинетики изотермического возврата к реальным условиям нагрева холоднокатаного металла при рекристаллизационном отжиге в промышленных печах использовали «правило аддитивности».

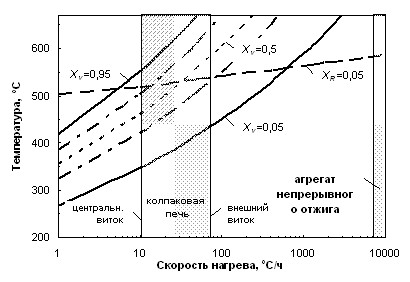

На рис. 2 в координатах «скорость нагрева» – «температура нагрева» приведены расчетные кривые равной степени возврата ХV =const, соответствующие развитию возврата на 5%, 25%, 50%, 75% и 95%. Там же показана температура начала первичной рекристаллизации (степень рекристаллизации XR =5%). При отжиге в колпаковой печи возврат к моменту начала рекристаллизации проходит на 25–30% во внешних витках и на 75–80% в центральных витках рулона, а доля наклепа, снимаемого возвратом, составляет 10% и 30%, соответственно. При термической обработке холоднокатаных полос в агрегате непрерывного отжига возврат не получает развития до начала первичной рекристаллизации.

Известно, что кинетика рекристаллизации раскисленной алюминием низкоуглеродистой стали имеет специфические особенности, связанные с наложением процесса выделения нитрида алюминия на рекристаллизацию. Образовавшиеся дисперсные частицы AlN задерживают формирование центров рекристаллизации и их рост. При достижении силы торможения миграции границ зерен дисперсными частицами нитрида алюминия Fторм значения движущей силы рекристаллизации Fдв на кинетической кривой рекристаллизации фиксируется площадка (скорость рекристаллизации становится равной нулю). При увеличении времени отжига и температуры дальнейшее развитие рекристаллизации происходит по иному кинетическому закону (с меньшей скоростью). Кинетика рекристаллизации каждого типа (до площадки на кривой рекристаллизации – тип 1 и после площадки – тип 2) требует разработки отдельного математического описания.

| Рис. 2. Диаграмма кинетики возврата в холоднокатаной стали 08Ю при непрерывном нагреве |

Для разработки математической модели кинетики рекристаллизации использовали теоретические представления физического металловедения, полученные в настоящей работе и известные из литературных источников результаты исследования возврата, выделения AlN и рекристаллизации раскисленных алюминием низкоуглеродистых сталей.

С использованием данных работы Лью К. и др. по экспериментальному исследованию рекристаллизации раскисленных алюминием низкоуглеродистых сталей при изотермическом отжиге было установлено, что кинетика рекристаллизации типа 1 следует уравнению:

. (4)

. (4)

В полученном уравнении – суммарное относительное обжатие при холодной прокатке; VAlN – объемная доля частиц нитрида алюминия; rAlN – радиус частиц; – время. Отношение VAlN/rAlN характеризует силу торможения миграции границ частицами AlN. Изменение относительной плотности дислокаций в процессе возврата P рассчитывали как ![]() , где Pr = 0,6 – доля остающихся после завершения процесса возврата дислокаций, XV – степень возврата. Остаточная среднеквадратичная ошибка Sост = 0,064.

, где Pr = 0,6 – доля остающихся после завершения процесса возврата дислокаций, XV – степень возврата. Остаточная среднеквадратичная ошибка Sост = 0,064.

Кинетика рекристаллизации типа 2 была описана уравнением:

, (5)

, (5)

согласующимся с экспериментом с достоверностью не ниже 98% (по критерию Фишера). Остаточная среднеквадратичная ошибка Sост =0,097.

В уравнении (5) энергия активации рекристаллизации Q2 = 269522 + 212,58СN – 84805САl, где СN и САl – содержание азота и алюминия в твердом растворе отжигом; Xs - степень рекристаллизации к моменту достижения условия Fторм Fдв (соответствует площадке на кинетической кривой рекристаллизации).

Размер рекристаллизованного зерна феррита (после завершения первичной рекристаллизации, но до начала собирательной) и рост зерна феррита при собирательной рекристаллизации рассчитывали по экспериментально найденным в работе Лукина А.С. зависимостям.

Характеристики механических свойств отожженной листовой стали (предел текучести т, временное сопротивление разрыву в и относительное удлинение 4) рассчитывали по содержанию химических элементов в стали и параметрам структуры в приближении линейной аддитивности механизмов упрочнения, используя известные эмпирические зависимости Пикеринга Ф.Б., адаптированные к сталям производства ОАО «НЛМК».

Для пересчета кинетики изотермических фазовых и структурных превращений к реальным условиям нагрева холоднокатаного металла при рекристаллизационном отжиге в промышленных печах использовали «правило аддитивности».

Разработанные математические модели программно реализованы в среде Delphi виде комплексной модели (пакета программ) прогнозирования структуры и механических свойств отожженных листовых сталей. Комплексная модель состоит из семи программных модулей, последовательно выполняющих расчет выделения AlN при охлаждении рулонов горячекатаных полос, фазовых и структурных превращений при отжиге холоднокатаной стали, характеристик механических свойств отожженной стали.

С целью проверки адекватности разработанных моделей фазовых и структурных превращений при рекристаллизационном отжиге проведено экспериментальное изучение кинетики рекристаллизации образцов из холоднокатаной стали 08Ю при нагреве в лабораторной электропечи со скоростями 100, 600, 1200 °С/ч. Результаты эксперимента и расчета хорошо согласуются.

Опытно – промышленная проверка комплексной модели прогнозирования структуры и механических свойств отожженных листовых сталей была проведена на массиве экспериментальных данных, содержащем информацию о химическом составе, режимах горячей и холодной прокатки, режимах термообработки в колпаковых печах «Стальпроект» и «Эбнер» и механических свойствах 92 партий сталей 08Ю и DCO1. Установлено, что среднеквадратичная ошибка прогноза предела текучести равна 8,8 МПа, временного сопротивления разрыву – 9,0 МПа, относительного удлинения – 1,6 %.

Результаты расчета кинетики рекристаллизации феррита при отжиге рулонов холоднокатаных полос из стали 08Ю (суммарное обжатие при холодной прокатке = 73%, полоса 0,81350 мм, масса рулона 27,5 т) в колпаковой печи «Стальпроект» по действующей технологии (нагрев до 550°С за 8 ч, выдержка при 550°С – 24 ч, нагрев до 680°С за 7 ч, выдержка при 680°С – 24 ч, охлаждение до 550°С – 6 ч) приведены на рис. 3,а.

а а |  б б |

| Рис. 3. Кинетика рекристаллизации холоднокатаной стали 08Ю при отжиге в колпаковой печи (а) и в агрегате непрерывного отжига (б) | |

Процессы возврата, выделения AlN и рекристаллизации для внешнего (сплошная линия) и среднего (пунктирная линия) витков рулона протекают с разной скоростью и в разное время, что приводит к возникновению неравномерности текстуры, структуры и механических свойств по длине отожженной полосы. Достижение условия Fторм Fдв и смена типа рекристаллизации в средних витках рулона происходит при степени рекристаллизации XR = 3%, во внешнем витке – при XR = 41%.

При непрерывном отжиге холоднокатаной стали 08Ю (рис. 3, б) смены типа рекристаллизации не наблюдается. Рекристаллизация типа 1 полностью завершается в ходе нагрева со скоростью 300°С/мин до температуры отжига (850°С).

Пятая глава посвящена исследованию закономерностей формирования кристаллографической текстуры при рекристаллизационном отжиге холоднокатаной стали 08Ю, разработке способов управления текстурой и структурой листовой стали.

Изучение закономерностей текстурообразования при первичной рекристаллизации проводили на образцах холоднокатаной стали 08Ю с разным содержанием азота (0,002–0,004%). Образцы отжигали в лабораторной электропечи по двум схемам:

- двухступенчатый непрерывный нагрев – вначале до 500°С со скоростью 1200°С/ч, затем до 690°С со скоростями 33, 50, 100 и 600°С/ч;

- двухступенчатый изотермический отжиг – вначале при 500°С с выдержкой от 1 до 6 часов, затем при 690°С в течение 1часа.

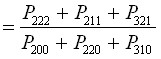

Многокомпонентную текстуру тонколистовой холоднокатаной стали характеризовали показателем - отношением полюсных плотностей благоприятных для штамповки ориентировок к неблагоприятным:

, (6)

, (6)

где Рhkl – полюсная плотность соответствующей ориентировки.

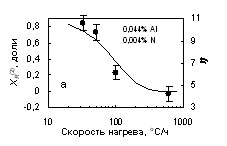

Кинетику рекристаллизации при отжиге рассчитывали по разработанным моделям.

В текстуре холоднокатаного листа основными являются компоненты {111}, {100} и {211}. В текстуре отожженного листа сохраняются основные составляющие, однако соотношение между ними меняется в зависимости от условий торможения рекристаллизации частицами нитрида алюминия: чем раньше происходит торможение рекристаллизации (больше доля рекристаллизации второго типа XR(2)), тем выше величина текстурного показателя. Независимо от содержания азота в стали и режима отжига увеличение текстурного показателя обусловлено, в основном, ростом интенсивности ориентировки {111}<uvw> и снижением интенсивности ориентировки {100}<uvw>.

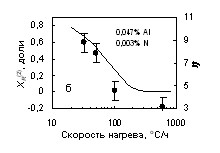

На рис. 4 представлены рассчитанные по модели зависимости доли рекристаллизации второго типа XR(2) от скорости нагрева образцов при отжиге по первой схеме. Здесь же приведены экспериментально определенные значения текстурного показателя. Для всех исследованных составов стали закон изменения XR(2) и показателя от скорости нагрева имеет аналогичный характер.

|  |  |

| Рис.4. Влияние скорости нагрева от 500°С до 690°С на долю рекристаллизации типа 2 (кривые) и показатель текстуры (точки) | ||

Экспериментально определенные значения для всех схем отжига и составов стали и рассчитанные для них значения XR(2) были объединены в один массив для оценки степени их коррелированности. Установлено, что значения текстурного показателя и доля рекристаллизации второго типа XR(2) находятся в тесной линейной связи – коэффициент парной корреляции r = 0,97 и значим с доверительной вероятностью выше 99%. Величина XR(2) может быть использована в качестве количественного критерия текстуры отожженного листа, а, следовательно, способности к глубокой вытяжке листа из раскисленных алюминием низкоуглеродистых сталей.

Одной из главных задач по совершенствованию режимов рекристаллизационного отжига холоднокатаных сталей в колпаковых печах является обеспечение стабильного получения заданного уровня свойств листа при одновременном сокращении энергозатрат на отжиг.

Расчетами на модели было изучено влияние содержания алюминия и азота в твердом растворе, суммарного обжатия при холодной прокатке, режима нагрева холоднокатаной стали 08Ю в колпаковой печи на температурные интервалы рекристаллизации и выделения AlN, текстуру и структуру отожженного листа. Установлено, что кристаллографическая текстура листа и важнейшие с точки зрения обеспечения требуемых механических свойств листа параметры структуры (размер зерна феррита и размер частиц AlN) формируются на разных стадиях отжига и требуют применения разных способов управления ими в ходе отжига.

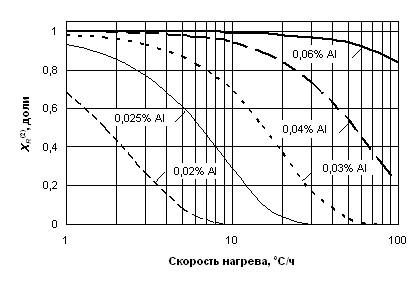

Соотношение между типами рекристаллизации и, следовательно, кристаллографическая текстура отожженного листа определяются режимом нагрева холоднокатаной стали в колпаковой печи и зависят от содержания алюминия и азота в твердом растворе перед отжигом (рис. 5). Скорость нагрева внутренних витков рулона в интервале температур выделения AlN и первичной рекристаллизации феррита (400–600 °С) обычно не превышает 10°С/ч. В этих условиях для формирования благоприятной кристаллографической текстуры во внутренних витках рулона содержание алюминия в твердом растворе должно быть не менее 0,04%, содержание азота в твердом растворе – не менее 0,0025%.

| Рис. 5. Влияние скорости нагрева на долю рекристаллизации типа 2 в стали 08Ю с 0,0035% N (цифры у кривых – содержание алюминия в твердом растворе) |

При двухступенчатом режиме отжига на образование текстуры в наружных витках рулона влияет температура первой ступени отжига. Ее понижение от 540-560 °С (по действующей технологии) до 490-510 °С приводит к увеличению степени выделения AlN к моменту начала рекристаллизации и, как следствие, торможению рекристаллизации типа 1 на ранних ее стадиях.

Величина суммарного обжатия при холодной прокатке слабо влияет на соотношение между типами рекристаллизации, поскольку с ростом обжатия одновременно возрастают и скорость рекристаллизации и скорость образования нитрида алюминия.

Рекристаллизованное зерно феррита (после завершения первичной рекристаллизации) и частицы AlN начинают заметно расти при температуре выше 600 °С. Поэтому температура нагрева и длительность отжига являются главными факторами для управления размером зерна феррита и частиц AlN при отжиге.

На основе выявленных закономерностей структуро- и текстурообразования стали был разработан оптимизированный режим двухступенчатого отжига холоднокатаной полосы из стали 08Ю в колпаковой печи «Стальпроект» (нагрев до 500 °С за 5 ч, выдержка при 500 °С – 8 ч, нагрев до 680 °С за 15 ч, выдержка при 680°С – 24 ч, охлаждение садки под отключенным нагревательным колпаком до достижения средними витками рулона температуры 600°С). Режим обеспечивает формирование благоприятной для холодной штамповки кристаллографической текстуры равномерно по длине полосы (доля рекристаллизации второго типа XR(2) составляет не менее 93% для всех витков рулона (рис. 6)) при одинаковом, по сравнению с действующим режимом, уровне механических свойств отожженного металла (способность к вытяжке ВОСВ по

ГОСТ 9045- 93).

| Рис. 6. Кинетика рекристаллизации холоднокатаной стали 08Ю при отжиге в колпаковой печи «Стальпроект» по разработанному режиму (внешний виток – сплошная линия, средний виток – пунктирная линия) |

Вместе с тем разработанный режим позволяет сократить общее время нагрева металла под включенным нагревательным колпаком на 18%, что обеспечивает уменьшение расхода природно-доменного газа на отжиг и снижение себестоимости готовой продукции.

В шестой главе представлены результаты изучения влияния технологических факторов на кристаллографическую текстуру листовой стали 08Ю в

условиях листопрокатного производства ОАО «НЛМК».

В исследованном массиве из 96 партий стали 08Ю, отожженной в колпаковых печах, величина текстурного показателя в среднем витке рулона изменялась в диапазоне от 1,7 до 15,1. Изучение связи текстурного показателя с контролируемыми при производстве автолиста технологическими факторами проводили методом множественного регрессионного анализа. Было проанализировано влияние 18 факторов, включая содержание десяти химических элементов в стали, температуру конца горячей прокатки, температуру смотки горячекатаной полосы в рулон, суммарное обжатие при холодной прокатке, толщину холоднокатаной полосы, температурно-временные параметры рекристаллизационного отжига в колпаковой печи. Дополнительно, исходя из физических представлений о формировании текстуры, анализировали влияние трех расчетных факторов: параметра K = [Mn]% 55/32[S]%, характеризующего отклонение содержания марганца от стехиометрического для связывания серы в соединение MnS, а также содержание алюминия [Alтр] и азота [Nтр] в твердом растворе перед отжигом. Для выбора оптимальной формы уравнения регрессии использовали метод последовательного исключения факторов.

Полученное уравнение регрессии согласуется с экспериментом с достоверностью не ниже 99% (Fy=4,72>Fyт(99%, 95, 88) = 1,53) и имеет следующий вид:

= 1,87 26,14[C] 69,18[P] 54,50[S] 328,13[N] +1428,54[Nтр] + +33,86[Alтр] + 0,0968. (7)

Углерод, фосфор и сера отрицательно влияют на кристаллографическую текстуру листа. С ростом содержания алюминия в твердом растворе [Alтр] и суммарного обжатия при холодной прокатке текстурный показатель увеличивается. Такое направление действия факторов согласуется с результатами экспериментальных исследований других работ. Положительное влияние азота на текстуру наблюдается, если не менее 23% от общего содержания азота находится в твердом растворе ([Nтр] >(328,13/1428,54) [N]).

Расчеты с использованием тепловой модели нагрева рулона в колпаковой печи показали, что при всех изученных режимах отжига скорость нагрева средних витков рулона в интервале температур 400–600°С изменялась весьма незначительно – от 7 до 10°C/час, что объясняет отсутствие статистически значимой связи температурно - временных параметров рекристаллизационного отжига в колпаковой печи с текстурой листа.

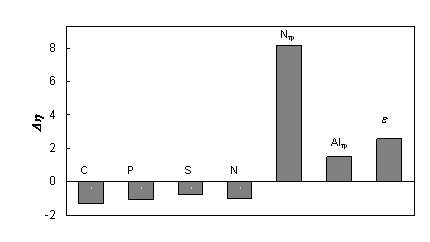

Вклад в формирование кристаллографической текстуры листовой стали 08Ю входящих в уравнение регрессии факторов при варьирование их величины в пределах изученного диапазона изменения показан на рис. 7.

| Рис. 7. Вклад в изменение текстурного показателя листовой стали 08Ю статистически значимых факторов |

На долю факторов [Alтр] и [Nтр] приходится свыше 70% от общего изменения величины текстурного показателя. Механизм влияния этих факторов на текстуру рекристаллизации обусловлен торможением малоугловых и высокоугловых границ частицами AlN и созданием условий для преимущественного роста зерен с ориентировкой {111}<uvw>. Контроль и управление условиями реализации этого механизма обеспечивают разработанные модели фазовых и структурных превращений.

Полученная регрессионная модель позволяет уточнить прогноз кристаллографической текстуры по моделям фазовых и структурных превращений за счет дополнительного учета влияния на текстуру содержания в стали углерода, фосфора и серы, а также величины суммарного обжатия при холодной

прокатке.

Основные результаты и ВЫВОДЫ

1. Разработаны математическая модель, алгоритмы и программа расчета выделения нитрида алюминия при охлаждении рулонов горячекатаных полос из раскисленных алюминием низкоуглеродистых сталей, учитывающая влияние массы рулона, температуры смотки рулона, содержания алюминия и азота в стали.

2. Изучено влияния режимов охлаждения горячекатаных полос из стали 08Ю в рулоне на выделение нитрида алюминия и оценена возникающая при этом неравномерность распределения по длине полосы концентрации растворенного в феррите азота. Разработаны требования к химическому составу стали и температурному режиму смотки полосы в рулон для получения нестареющего горячекатаного металла (концентрация азота в твердом растворе менее 0,0002%).

3. Разработаны и программно реализованы математические модели возврата, выделения AlN, рекристаллизации холоднокатаной стали при отжиге, а также модель прогноза характеристик механических свойств отожженной листовой стали по химическому составу и параметрам структуры. Модели позволяют проводить расчет кинетики фазовых и структурных превращений при рекристаллизационном отжиге раскисленных алюминием низкоуглеродистых сталей с учетом содержания алюминия и азота в твердом растворе и суммарного обжатия при холодной прокатке, выполнять оперативный прогноз механических свойств отожженного металла.

4. Проведена проверка адекватности разработанных моделей при отжиге холоднокатаных сталей в лабораторных условиях и в условиях действующего производства при отжиге в колпаковых печах. Установлено, что среднеквадратичная ошибка прогноза предела текучести равна 8,8 МПа, временного сопротивления разрыву – 9,0 МПа, относительного удлинения – 1,6%.

5. Выявлены закономерности формирования текстуры рекристаллизации в раскисленных алюминием низкоуглеродистых сталях. Установлено, что доля рекристаллизации второго типа Xr(2) (после достижения условия Fторм Fдв и остановки рекристаллизации) линейно связана с величиной текстурного показателя и может быть использована в качестве количественного критерия текстуры отожженного листа.

6. С использованием разработанных моделей изучены закономерности фазовых и структурных превращений холоднокатаной стали 08Ю при рекристаллизационном отжиге в колпаковых печах. Разработаны требования к содержанию алюминия и азота в твердом растворе перед отжигом (не менее 0,04% Al, не менее 0,0025% N) и оптимизированный режим двухступенчатого отжига в колпаковой печи. Разработанный режим обеспечивает формирование благоприятной для холодной штамповки кристаллографической текстуры равномерно по длине полосы, экономию энергоресурсов (за счет сокращения общего времени нагрева металла на 18%) при одинаковом, по сравнению с действующим режимом, уровне механических свойств отожженной листовой стали.

7. В условиях действующего производства выявлены статистически значимые технологические факторы, влияющие на кристаллографическую текстуру отожженной в колпаковой печи тонколистовой стали 08Ю. Получена регрессионная модель, описывающая влияние колебаний химического состава стали 08Ю в пределах марочного, суммарного обжатия при холодной прокатке, содержания растворенных в феррите алюминия и азота перед отжигом на величину текстурного показателя.

Основное содержание диссертации изложено в публикациях:

1. Шкатов, В.В. Кинетика выделения AlN при охлаждении горячекатаных полос из раскисленных алюминием низкоуглеродистых сталей [Текст]

/ В.В. Шкатов, Ю.А. Мухин, В.В. Шкатов // Вестник ВГТУ. Сер. материаловедение. –2002. - Вып.1.12. – С. 87-89.

2. Шкатов, В.В. Кинетика возврата при отжиге холоднокатаных полос из раскисленной алюминием низкоуглеродистой стали [Текст] / В.В. Шкатов,

Е.В. Иванников Е.В. // Вестник ВГТУ. Сер. материаловедение. – 2006. - Том 2.

- №11. – С. 87-89.

3. Шкатов, В.В. Моделирование кинетики фазовых и структурных превращений при рекристаллизационном отжиге стали 08Ю [Текст] /

В.В. Шкатов, А.С. Лукин, В.В. Шкатов // Вестник ЛГТУ-ЛЭГИ. – 2001.

- № 2(8). – С. 37-42.

4. Шкатов, В.В. Прогнозирование кинетики выделения нитрида алюминия в процессе охлаждения горячекатаных полос из стали 08Ю [Текст] /

В.В. Шкатов // Образование, наука, производство: Сб. тез. докл. II Международного студенческого форума: Ч. 6. - Белгород, 2004 - С. 277.

5. Иванников, Е.В. Моделирование фазовых и структурных превращений в горячекатаной стали при отжиге в подкритическом интервале температур [Текст] / Е.В. Иванников, В.В. Шкатов // Нелинейные процессы и проблемы самоорганизации в современном материаловедении: Материалы V Международной конференции. - Воронеж: ВГТУ, 2004. - Том 2. - С. 19-20.

6. Иванников, Е.В. Математическое моделирование выделения нитрида алюминия при охлаждение горячекатаных полос из стали 08Ю [Текст] /

Е.В. Иванников, В.В. Шкатов // Вестник ЛГТУ-ЛЭГИ. –2004. - № 1(12).

– С. 20-23.

7. Иванников, Е.В. Модель прогноза кристаллографической текстуры холоднокатаной автолистовой стали 08Ю [Текст] / Е.В. Иванников, В.В. Шкатов // Современная металлургия начала нового тысячелетия: Сборник научных трудов второй международной научно-технической конференции.

Ч. 2. – Липецк, 2005 - С. 46-51.

8. Шкатов, В.В. Влияние алюминия и азота на кристаллографическую текстуру стали 08Ю [Текст] / В.В. Шкатов, Е.В. Иванников // Вести высших учебных заведений Черноземья. – 2006. - №1(3). – С. 36-42.

9. Шкатов, В.В. Моделирование фазовых и структурных превращений при рекристаллизационном отжиге холоднокатаной стали 08Ю [Текст] /

В.В. Шкатов, Е.В. Иванников // Прогрессивные технологии и оборудование в машиностроении и металлургии: Сборник научных трудов международной научно-технической конференции, посвященной 50-летию Липецкого государственного технического университета. – 2006. – Часть 2. – С. 278-281.

10. Шкатов, В.В. Управление структурой и кристаллографической текстурой листовой стали 08Ю при рекристаллизационном отжиге [Текст] /

В.В. Шкатов, Е.В. Иванников, В.В. Шкатов // Сборник научных трудов научно-технического семинара «Бернштейновские чтения». - Москва: МИСиС, 2006.

- С. 19.

11. Шкатов, В.В. Влияние химического состава, режимов горячей и холодной прокатки на температурно-временные параметры рекристаллизации стали 08Ю при отжиге в колпаковой печи [Текст] / В.В. Шкатов, Е.В. Иванников // Современная металлургия начала нового тысячелетия. Сборник научных трудов третьей международной научно-технической конференции:

Ч. 2.- Липецк, 2006 - С. 39-44.

Подписано в печать Формат 84108 1/16

Бумага писчая. Ротапринт. Печ. л. 1,0. Тираж 100 экз. Заказ №

Бесплатно. Типография ЛГТУ. 398600, Липецк, ул. Московская, 30