Управление структурой и текстурой электротехнической анизотропной стали с нитридным ингибированием

На правах рукописи

ЛОБАНОВ Михаил Львович

УПРАВЛЕНИЕ СТРУКТУРОЙ И ТЕКСТУРОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ

С НИТРИДНЫМ ИНГИБИРОВАНИЕМ

Специальность 05.16.01 –

Металловедение и термическая обработка металлов

АВТОРЕФЕРАТ

диссертации на соискание учёной степени

доктора технических наук

Екатеринбург – 2010

Работа выполнена на кафедре термообработки и физики металлов ГОУ ВПО «Уральский государственный технический университет – УПИ имени первого Президента России Б. Н. Ельцина» и в ООО «ВИЗ-Сталь»

Научный консультант: доктор технических наук, профессор

Попов Артемий Александрович

Официальные оппоненты: доктор физико-математических наук,

ведущий научный сотрудник ИФМ УрО РАН

Гервасьева Ирина Владимировна

доктор технических наук, профессор

Шишмаков Александр Серафимович

доктор технических наук, профессор

Сорокин Виктор Георгиевич

Ведущая организация: ОАО «Ново-Липецкий металлургический комбинат»

Защита диссертации состоится «___» _________ 2010 г. в 15 ч 00 мин, в ауд. Мт-329 на заседании диссертационного совета Д 212.285.04 в ГОУ ВПО «Уральский государственный технический университет – УПИ имени первого Президента России Б.Н. Ельцина» по адресу: 620002, Екатеринбург, К-2, ул. Мира 19, УГТУ-УПИ.

Телефон: (343)375-45-74, факс (343)375-48-03.

С диссертацией можно ознакомиться в библиотеке ГОУ ВПО «Уральский государственный технический университет – УПИ имени первого Президента России Б.Н. Ельцина».

Автореферат разослан «___» __________ 2010 г.

Ученый секретарь

диссертационного совета Д 212.285.04 Шилов В.А.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Электротехническая анизотропная сталь (ЭАС, технический сплав Fe-3%Si, трансформаторная сталь) – важнейший магнитно-мягкий материал, использующийся для изготовления магнитопроводов и магнитоактивных частей разнообразных электротехнических устройств. В настоящее время ЭАС выпускается 13 крупнейшими мировыми металлургическими холдингами на 17 предприятиях по пяти различным технологиям (~2,2 млн. тонн в 2008 г.). Несмотря на продолжительную историю развития кремнистых сталей (1900 г. – открытие W.F. Barret, W. Brown, R.A Hadfield положительного влияния кремния на удельные потери в стали, 1934 г. – изобретение N.P.Goss метода получения холоднокатаной текстурованной стали), некоторые процессы структурообразования в стали и, соответственно, технологические аспекты производства ЭАС остаются непонятными.

Высокие магнитные свойства ЭАС обеспечиваются наличием в ней совершенной текстуры (110)[001] (ребровая текстура, текстура Госса). Только однофазное (ферритное) состояние при высокотемпературном отжиге (ВТО) позволяет сформировать полноценную текстуру при вторичной рекристаллизации (ВР) в ЭАС. Механизм текстурной наследственности при деформациях и рекристаллизациях материала, при реализации которого формируется матрица ВР, также предполагает нахождение стали в однофазном состоянии. Однако на первых стадиях промышленной цепочки производства ЭАС в ней содержится углерод в количестве ~ 0,02…0,05 мас. %, что приводит к тому, что при характерных температурах горячей прокатки (ГП) и отжига горячекатаного подката в стали может содержаться до ~ 30…50 % аустенита. Наличие -фазы на начальных переделах производства ЭАС должно оказывать существенное влияние на процессы структуро- и текстурообразования и, соответственно, на конечные магнитные свойства стали.

Современная ЭАС по существу является композиционным материалом, состоящим из магнитной основы и электроизоляционного покрытия (ЭП), представляющего собой многокомпонентную металлокерамическую плёнку. Формирование ЭП – многостадийный процесс, включающий несколько операций ХТО (обезуглероживающий отжиг – ОО, нанесение термостойкого покрытия, формирование грунтового слоя (ГС) в процессе ВТО, собственно нанесение электроизоляционного покрытия). Несмотря на то, что технологические цепочки производства ЭАС сложились достаточно давно, процессы, происходящие на поверхности стали, остаются во многом непонятными (по крайней мере, в деталях). Особенно это касается окисления поверхности при обезуглероживании и термохимии формирования ГС (как основы для ЭП).

В последние годы в мировое производство активно внедряется метод изготовления ЭАС, основанный на применении азотирования. Важно отметить, что ХТО стали с целью повышения эффективности ингибиторной фазы представляет интерес для любого способа производства ЭАС, основанного на применении нитридов в качестве замедлителей нормального роста зерен. Внедрение операции азотирования в производство ЭАС ставит целый ряд как технологических, так и материаловедческих вопросов: оптимальные параметры процесса ХТО (температура, время, состав атмосферы); место проведения азотирования в технологической цепи производства ЭАС; влияние состава и структуры поверхности сплава (т.е. предшествующей обработки) на результат процесса азотирования; эволюция азота в сплаве после ХТО.

В настоящее время накоплен обширный экспериментальный материал по вопросам формирования текстуры в ЭАС. Однако несколько аспектов этой проблемы остаются неразрешенными. Это: механизм происхождения зерен Госса; их аномальный рост; влияние некоторых легирующих элементов и смысл ряда технологических операций при производстве ЭАС. Результаты последних исследований говорят о том, что предпосылки образования ребровой текстуры на финальном этапе производства стали закладываются, главным образом, при холодной прокатке (ХП). Т.е., при деформации происходит формирование будущих зародышей первичной рекристаллизации (ПР) ребровой ориентировки, и более того, у них возникает определенное ориентационное окружение, которое и позволяет затем им расти аномально.

Уже достаточно давно широкое распространение получила гипотеза о механизме ВР, основывающаяся на высокой подвижности специальных границ зерен типа 9. Однако имеющиеся данные о специальных границах позволяют лишь предполагать возможность их появления в процессе отжига между зернами, образующими решетку совпадающих узлов. Поэтому более актуальным вопросом остается механизм происхождения зерен с ребровой ориентировкой, находящихся в специальной разориентации с окружающей их матрицей. Понимание физических процессов, ответственных за образование текстуры {110}<001>, даст возможность оптимизировать технологию получения качественной ЭАС.

Цель и задачи работы. Цель работы заключалась в исследовании закономерностей структуро- и текстурообразования в электротехнической анизотропной стали нитридного варианта ингибирования, для оптимизации процессов ее производства. Для достижения поставленной цели в работе решались следующие задачи:

1 Исследование влияния аустенита (его химического состава, морфологии, распределения) и фазовой перекристаллизации на первых этапах производства ЭАС на процессы формирования текстуры и параметры структуры аномального роста, а также конечные магнитные свойства стали.

2 Изучение закономерностей процессов, протекающих на поверхности ЭАС при химико-термических обработках (обезуглероживании, грунтообразовании, азотировании). Оценка возможности улучшения свойств ЭАС нитридно-медного варианта производства за счет оптимизации процессов ХТО.

3 Оценка возможной роли специальных разориентаций в формировании ребровой текстуры ЭАС. Исследование закономерностей преобразования ориентировки {110}<001> при холодной прокатке и рекристаллизации и на этой основе разработка модели формирования областей с «ребровой» ориентацией.

4 Разработка наиболее благоприятных режимов обработки стали нитридного варианта ингибирования с различными химическим составом и условиями горячей прокатки и оптимизация параметров технологических этапов обработки применительно к существующему на предприятиях оборудованию.

Научная новизна работы.

1 Показано, что фазовая перекристаллизация, реализующаяся в ЭАС при ГП, интенсифицирует процессы рекристаллизации, следствием чего является замена острой текстуры деформации в подповерхностном слое (110)[001] на ориентировки (110)[uvw], что приводит к образованию в дальнейшем рассеянной текстуры ВР.

2 Установлено, что наличие -фазы в структуре ЭАС при ГП позволяет зафиксировать при охлаждении часть азота в феррите и в метастабильных нитридах кремния. За счет «запасенного» азота при термообработках ЭАС формируется дополнительная ингибиторная фаза. Неоднородность в распределении аустенита в структуре ЭАС приводит к неравномерности выделения «вторичной» нитридной фазы, что негативно отражается на стабильности процесса ВР в локальных областях. Показана возможность устранения данной неравномерности за счет температурно-временных параметров ГП и термических обработок.

3 Показано, что в процессе ОО основным оксидом, формирующимся в поверхности ЭАС, является SiO2. Распределение его выделений от поверхности вглубь материала существенно неравномерно. Повышенное количество SiO2 на поверхности может блокировать, а в глубине затруднять процессы обезуглероживания и окисления ЭАС.

4 Предложена модель формирования ГС на поверхности ЭАС в процессе ВТО, основой которой служит реакция растворения MgO в FeO с образованием магнезиовюстита - (FeMg)O.

5 Установлено, что при азотировании ЭАС после ОО основное количество азота находится в подповерхности материала за зоной внутреннего окисления в виде дисперсной фазы Si3N4. Повышение азотирующего потенциала атмосферы, повышение температуры ХТО, а также усиление окисления кремния в поверхности стали приводит к формированию в ЗВО -фазы, следствием чего является возникновение напряжений в материале и ухудшение грунтообразования при ВТО.

6 Кристаллографическим анализом показано, что одна из двенадцати возможных специальных разориентаций типа 9 (27) по отношению к ориентировке {111}<112> (формирующейся из {110}<001> при холодной прокатке ЭАС) имеет «ребровую» ориентацию. Экспериментально установлено, что двойниковая разориентация 3 возникает и сохраняется в процессе ХП монокристаллов ЭАС. При последующей ПР возможен механизм возникновения зерен «ребровой» ориентировки на двойниковых границах «октаэдрической» {111}<112> матрицы, как на подложках. Возникшие по данному механизму кристаллиты находятся в разориентациях 9 (27) с «октаэдрической» матрицей.

7 Предложена модель образования полос сдвига (ПС) в кристаллах ориентировки {111}<112> при ХП ЭАС по двустадийному механизму. На первом этапе осуществляется аномальное двойникование по системе {114}<221>, на следующем этапе - вторичное двойникование ПС по двум системам {112}<111>. В итоге ПС состоит из областей практически «ребровой» и областей «октаэдрической» ориентировки, симметричной к исходной ориентировке {111}<112>.

Достоверность результатов и сделанных выводов обеспечиваются:

– использованием комплекса современных методов исследования структуры (металлографии с компьютерным анализом изображения, электронной сканирующей микроскопии, EBSD - ориентационной микроскопии, рентгенографии, микрорентгеноспектрального анализа, послойного химического анализа с применением спектрального анализа тлеющего разряда);

– согласованностью результатов лабораторных и промышленных экспериментов;

– большим объемом экспериментальных данных с их статистико-вероятностной обработкой и воспроизводимостью результатов экспериментов;

– успешной реализацией разработанных методов в технологии производства ЭАС.

Практическая значимость и реализация результатов работы.

1 Оптимизирован химический состав выплавляемой ЭАС нитридного варианта применительно к используемому на ОАО «ММК» и ООО «ВИЗ-Сталь» оборудованию. С целью получения подката с максимальным совершенством ребровой текстуры, за счет снижения склонности материала к фазовой перекристаллизации при температурах ГП, были оптимизированы в химическом составе выплавляемой стали соотношения углерода и кремния, а также углерода и марганца.

2 С целью производства горячекатаного подката, характеризующегося наилучшим сочетанием текстуры и эффективности ингибиторной фазы, на ОАО «ММК» и ОАО «НЛМК» были разработаны, внедрены и оптимизированы температурно-временные параметры режимов ГП ЭАС с нитридным ингибированием на непрерывных широкополосных станах.

3 Разработаны и внедрены режимы обработки ЭАС нитридного варианта с различными химическим составом и условиями ГП, а также оптимизированы параметры технологических этапов обработки стали применительно к существующему оборудованию и возможностям ООО «ВИЗ-Сталь».

4 Разработан промышленный способ азотирования ЭАС в промежуточной и конечной толщинах. Под данный процесс реконструирована горизонтальная печь для проведения промышленных экспериментов. С использованием разработанных процессов и реконструированного оборудования в промышленных условиях показана возможность производства ЭАС по методу приобретенного ингибитора в условиях ООО «ВИЗ-Сталь».

Большинство разработанных технологических приемов защищены патентами РФ и европатентами.

На защиту выносятся:

– особенности формирования структуры и текстуры ЭАС при наличии -фазы: влияние аустенита на растворимость нитридных фаз; изменение текстуры стали в процессе горячей прокатки в условиях протекания фазовой перекристаллизации; образование естественных структурных барьеров для вторичнорекристаллизованных зерен;

– методы управления фазовым составом, структурой и текстурой ЭАС, основанные на изменении соотношения феррито- и аустенитообразующих элементов и варьировании температурно-временных параметров горячей прокатки;

– установленные закономерности процессов химико-термической обработки ЭАС: окисления при обезуглероживающем отжиге, азотирования, грунтообразования при высокотемпературном отжиге. Особенности формирования структуры и фазового состава поверхности стали на различных этапах обработки, их взаимосвязь, влияние на них технологических параметров;

– анализ роли специальных разориентаций в формировании текстуры ЭАС. Экспериментально установленные закономерности возникновения, сохранения и трансформации специальных разориентаций при холодной прокатке и рекристаллизации монокристаллов сплава Fe-3%Si-0.5%Cu. Модель формирования полос сдвига в структуре ЭАС;

– способ создания термоустойчивых структурных барьеров для измельчения доменной структуры ЭАС, основанный на применении локальной плазменной обработки.

Работа выполнена на кафедре термообработки и физики металлов ГОУ ВПО «Уральский государственный технический университет – УПИ имени первого Президента России Б. Н. Ельцина» и в ООО «ВИЗ-Сталь» (Верх-Исетский металлургический завод, «ВИЗ»).

Работа выполнена в рамках грантов РФФИ № 04-02-96086 (Урал), Фонда ОАО «ММК», ИТЦ «Аусферр» и ФНиО «Интелс» №13-03-01 и №42-06-02.

Апробация работы. Материалы диссертации доложены на X Международном совещании по физике и металловедению электротехнических сталей и сплавов (г. Липецк, 1995), на Всероссийской научно-технической конференции по современным аспектам металлургии получения и обработки металлических материалов (г. Екатеринбург, 1995), XIV Уральской Школе металловедов-термистов (г. Ижевск, 1998), XV Уральской Школе металловедов - термистов (2000), III, IV и V региональных школах-семинарах «Фазовые и структурные превращения в сталях», (г. Магнитогорск, 2002, 2004 и 2006); на второй Международной конференции «Разрушение и мониторинг свойств металлов» (г. Екатеринбург, 2003); на II Международной школе «Физическое материаловедение», XVIII Уральской школе металловедов-термистов «Актуальные проблемы физического металловедения сталей и сплавов», (г. Тольятти, 2006).

Публикации. По материалам диссертации опубликована 31 печатная работа, получены 14 патентов Российской федерации, 3 положительных решения на выдачу патентов, 3 европатента.

Личный вклад диссертанта состоит в постановке задач исследования, научно обоснованном выборе: химических составов ЭАС при выплавке; режимов ГП стали; исследовательских методик и путей решения, в получении результатов, изложенных в диссертационной работе; интерпретации и обсуждении полученных экспериментальных данных, формировании основных положений и выводов.

Все лабораторные и промышленные исследования, а также их трактовка выполнены при непосредственном участии автора. Организация промышленного внедрения химических составов, выплавляемой ЭАС, режимов горячей прокатки ЭАС, технология обработки ЭАС на ООО «ВИЗ-Сталь» по нитридному варианту проводилась в равной степени соавторами.

Структура и объем работы. Диссертация состоит из введения, 5 глав, основных выводов по работе и списка литературы. Диссертация изложена на 238 страницах, включает 89 рисунков, 18 таблиц. В списке литературы приведено 195 работ отечественных и зарубежных авторов.

Автор выражает благодарность за детальное обсуждение результатов работы д.т.н. М.Б. Цырлину и к.ф.-м.н. Г.М. Русакову.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы, сформулированы цель и задачи исследования, научная новизна и практическая значимость работы.

Первая глава является литературным обзором по истории развития и современному состоянию ЭАС. Прослежена эволюция развития электротехнических сталей с начала XX века до настоящего времени. Дан обзор всех способов производства ЭАС и методов снижения удельных магнитных потерь готового материала. Подчеркнут вклад российских ученых и металлургов в становление отечественной технологии производства ЭАС. Дан обзор исследований, касающихся преобразования текстуры на этапах промышленного производства ЭАС, современных представлений о механизме вторичной рекристаллизации, закономерностей переориентации кристаллической решетки в металлах с ОЦК решеткой.

Во второй главе представлены результаты исследования влияния аустенита на процессы структуро- и текстурообразования, протекающие в ЭАС на различных стадиях ее производства. На первых стадиях промышленной цепочки производства ЭАС в стали содержится углерод в количестве ~ 0,02…0,05 мас. % (в зависимости от варианта технологии). Кроме этого ЭАС может содержать медь – до 0,6 мас. % и марганец – до 0,3 мас. %. Это приводит к тому, что при характерных температурах ГП и отжига горячекатаного подката в стали может содержаться до ~ 30…50 % аустенита. Наличие -фазы на начальных переделах производства ЭАС оказывает существенное влияние на процессы структуро- и текстурообразования и, соответственно, на конечные магнитные свойства стали.

Исследования проводили на образцах ЭАС нитридного варианта ингибирования, отобранных от горячекатаных полос опытных и промышленных плавок производства ОАО «ММК», ОАО «НЛМК», ОАО «Мечел» («ЧМК»), «Terni» (Италия), «La Louvier» (Бельгия) (табл.1). На всех предприятиях ЭАС выплавляли в кислородных конверторах, на «НЛМК» также использовались электропечи. На всех предприятиях, кроме «Мечел», сталь разливали на установках непрерывной разливки, на «ЧМК» - в изложницы с последующей прокаткой слитков на слябы. Слябы подогревали в методических печах в течение нескольких часов () до температуры ГП - tн. Слябы конверторной выплавки прокатывали на непрерывных широкополосных станах (НШС). При ГП фиксировались: температура конца прокатки в черновой группе клетей (tкчер), температура начала и конца прокатки в чистовой группе клетей (tнч и tкч соответственно), температура смотки полосы (tсм) – в таблице 1 приведены средние значения. На «НЛМК» электропечную сталь, прокатывали на реверсивном стане с печными моталками (tкчер - температура конца чернового прохода, tнч, tкч и tсм - соответственно температуры начала, конца чистового прохода и смотки). Конечная толщина горячекатаных полос составляла 2,2…2,6 мм.

Таблица 1 Химические составы и параметры ГП исследованных образцов ЭАС

На первом этапе работы исследовалось перераспределение элементов между аустенитом и ферритом в интервале температур 1000…1150С в образцах ЭАС, отобранных от горячекатаных полос, химических составов «1» и «2» (табл. 1). Максимальное количество -фазы в ЭАС образовалось во время выдержки при 1150оС. Микрорентгеноспектральный анализ области продуктов распада аустенита совместно с соседними -зернами (рис. 1, б), показал, что перераспределение кремния между и не превышает ~10 % (~0,3 мас.%). Также было установлено, что содержание меди в аустените превышает концентрацию в феррите на 15 % (~0,1 мас.%), а перераспределение марганца при его типичных количествах в ЭАС нитридного варианта ингибирования ничтожно мало.

а

а  б

б

а – металлография; б - изображение в отраженных электронах («Camebax»), линии на фотографиях – распределения характеристического рентгеновского излучения кремния (верхняя) и меди (нижняя)

Рисунок 1 Микроструктура образцов ЭАС состава «1» после отжига при 1100°С в течение одного часа и последующей закалки в воду

Результаты исследования были использованы для построения полуэмпирической методики прогнозирования температуры полного растворения AlN при различном количестве аустенита в ЭАС, а также при прогнозировании фазового состава стали при температурах горячей прокатки. Трехфазное равновесие в системе --AlN описывали совокупностью уравнений: произведениями растворимости нитрида алюминия в кремнистых феррите и аустените, и уравнением, отражающим равновесное распределение азота между этими двумя фазами. Полученная система дополнялась уравнениями, учитывающими материальный баланс Al и N в стали и условием, связывающим объемную долю аустенита с температурой. Часть уравнений полученной системы являлись трансцендентными, поэтому ее решение проводилось численными методами. Был использован метод Ньютона решения систем нелинейных уравнений. Для нахождения приращений неизвестных переменных применяли метод вращения решения систем линейных уравнений, обладающий повышенной устойчивостью к «провалам» промежуточных вычислений. Последнее особенно важно, т.к. матрица коэффициентов в данном случае является разреженной.

В результате расчетов были получены температуры полного растворения нитрида алюминия в зависимости от концентрации алюминия и азота в сталях с различными максимально возможными количествами аустенита (рис. 2, а, б). При увеличении концентраций Al и N температура полного перехода этих элементов в твердый раствор возрастает монотонно. Видно, что в стали, содержащей до 7 % -фазы, эта температура близка к величине для кремнистого феррита, отклоняясь вниз не более, чем на 20оС; при увеличении же концентрации углерода так, что максимальная доля аустенита составляет 36 %, температура полного растворения уже значительно (на 60...70оС) ниже, чем была бы в чисто ферритной матрице.

Для практического использования были построены номограммы, позволяющие оценивать температуры полного растворения нитридов алюминия в ЭАС при ее нагреве перед ГП (рис. 2, в).

а – 0,006 мас,% N; б – 0,010 мас,% N; в –36 %

Рисунок 2 Изменение температуры полного растворения AlN в зависимости от содержания фазообразующих элементов и максимального количества аустенита в ЭАС

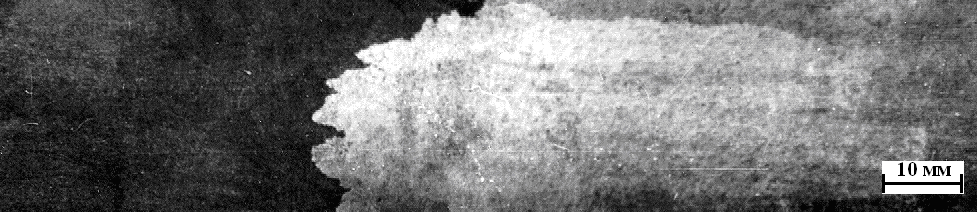

В процессе ГП закладываются основные структурные параметры, влияющие на процессы текстурообразования и в итоге на магнитные свойства готовой ЭАС. Влияние на структуро- и текстурообразование проявляется в определенном законе преобразовании исходной структуры горячекатаного подката по технологическим переделам сквозного цикла производства анизотропных сталей. Были исследованы зависимости структурных и текстурных особенностей горячекатаной полосы ЭАС от режима ГП и конструкции стана. Структура всех изученных подкатов характеризовалась явно выраженными зонами подповерхностных равноосных рекристаллизованных зерен с преобладающей текстурой {110}<001>…<112> и центральной областью вытянутых полигонизованных кристаллитов с преимущественной ориентировкой {100}<011> (рис.3).

Однако в зависимости от химического состава ЭАС и условий ГП может формироваться структура подката с преимущественно рекристаллизованным зерном (рис. 3, а), либо с преобладанием длинных полигонизованных зерен (рис. 3, в), что оказывает влияние как на текстуру, так и на равномерность распределения продуктов распада аустенита по сечению горячекатаной полосы. Показано, что по мере увеличения доли рекристаллизованных зерен в структуре подката интенсивность компонент текстур {110}<uvw> в подповерхностном слое и {100}<uvw> в центре образцов уменьшается, а сами ориентировки выражены менее четко по сравнению с аналогичными компонентами текстуры в подкате (рис. 3, от «г» к «а»). Однако в подкатах типа «г», «в» продукты распада -фазы вытягиваются в строчки по границам зерен, вытянутых вдоль направления прокатки, а в подкате типа «а» продукты распада аустенита распределены более равномерно.

Формирование особенностей структуры подката ЭАС происходит на стадии чистовой прокатки, где основную роль играют температурно-деформационые режимы обработки, во многом определяющиеся конструкцией стана.

![]()

Образование более глубокой зоны рекристаллизованных зерен в подкате с реверсивного стана Стеккеля с печными моталками вызвано (рис. 3, близко к «а»), во-первых, повышенной степенью деформации в последнем проходе чистовой клети и, во-вторых, большим прогревом поверхностных слоев подката после выхода из очага деформации как за счет тепла внутренних слоев, так и вследствие более продолжительных выдержек стали между проходами при повышенной температуре. Прокатка на НШС способствует получению подкатов типа «б»…«в».

Установлено, что весьма существенное влияние на структуру горячекатаной полосы оказывает наличие фазового превращения, а значит, химический состав стали и температура нагрева слябов перед ГП. При образовании большого количества аустенита и его распада в процессе прокатки значительно развиваются процессы рекристаллизации, интенсифицированные фазовой перекристаллизацией (фазовым наклепом). Процесс рекристаллизации приводит к замене текстуры деформации (в подповерхностных слоях - совершенная текстура {110}<001>) на ориентировки {110}<112>…<113>. Т.к. строчки продуктов распада -фазы наблюдаются уже после черновой прокатки стали, то это позволяет говорить о наличии в стали аустенита при ее нагреве перед ГП в температурном интервале 1250…1300°С. По данным металлографического анализа, среднее количество -фазы в сталях с типичным химическим составом (2,9…3,10 мас. % Si и 0,03…0,045 мас.% С) составило 10…25 %.

При образовании малого количества аустенита при горячей прокатке (~ 3…8 %) процесс рекристаллизации не получает столь сильного развития, причем частицы аустенита, образовавшиеся по границам исходных ферритных зерен, являются барьерами на пути распространения рекристаллизованных зерен. Это позволяет частично сохранить структуру деформации с совершенной ребровой текстурой. Получению такой структуры способствует увеличение температуры нагрева под горячую прокатку до 1400°С стали, содержащей 3,0 мас. % кремния и 0,02 мас.% углерода, после прокатки на непрерывном стане (существенной зависимости зеренной структуры и текстуры образцов от температур нагрева слябов в области 1250…1320°С не выявлено).

Однако только повышением температуры, без учета химического состава стали, невозможно добиться получения структуры деформации в подкате. Образцы подката с 0,04 мас. % С и 3,12 мас. % Si после прокатки от температуры 1400°С на непрерывном стане имели структуру и текстуру, типичные для подката ЭАС, прокатанного от температур 1250…1320°С. Т.е. имевшая место при ГП фазовая перекристаллизация в сочетании с инициированным ею процессом рекристаллизации привела к получению относительно рассеянной ориентировки подповерхностного слоя подката. Следовательно, наиболее сильным фактором, воздействующим на структуру подката, является химический состав стали, главным образом, соотношение концентраций углерода и кремния. Показано, что структура подката, близкая к оптимальной (рис. 3, г), при прочих равных условиях (прокатка на непрерывном стане с температуры 1270°С) формируется при 3,66 мас. % Si и 0,03 мас. % С.

При уменьшении содержания углерода до 0,01 мас. % (рис. 3, д: 3,1 мас. % Si, температура нагрева 1400°С) структура подповерхностных слоев полосы ЭАС характеризуется наличием слабо вытянутых в направлении прокатки зерен, сформировавшихся на заключительных стадиях деформации. Размеры данных кристаллитов заметно крупнее по сравнению с зернами из рекристаллизованных областей образцов сталей типичных химических составов. В центральной части образцов также располагаются вытянутые полигонизованные зерна, причем их размеры заметно меньше величин, характерных для горячекатаной полосы со структурой деформации. При этом и подповерхностные, и центральный слои характеризуются ориентировками {110}<uvw> и {100}<uvw> соответственно, но более размытыми относительно типичных для ЭАС величин.

Очевидно, в случае отсутствия аустенита в стали при ГП процесс рекристаллизации характеризуется малым числом зародышей, но при этом высокой подвижностью их границ. Итогом является получение в подповерхностном слое рекристаллизованной структуры с относительно крупным зерном, характеризующимся низким совершенством ребровой текстуры.

Наличие -фазы в структуре ЭАС при ее нагреве перед ГП и/или в процессе горячей деформации оказывает влияние на формирование ингибиторной фазы, что связано с существенно более высокой растворимостью азота в аустените по сравнению с ферритом. Исследование дисперсной фазы в горячекатаных образцах показало, что при средней объемной плотности частиц 2…4х1013 см-3 наблюдаются области, существенно отличающиеся по количеству выделений, соответственно характеризующиеся объемной плотностью частиц – 0,3…0,7х1013 см-3 и 8…12х1013 см-3. Причем количество мест с повышенной концентрацией выделений на порядок меньше, чем количество мест с минимальной плотностью вторых фаз (рис. 4, а).

Вероятно, максимальная объемная плотность дисперсной фазы приходится на участки продуктов распада аустенита, а минимальная на -фазу, существовавшую в процессе ГП.

а

а  б

б

Рисунок 4 Неоднородность распределения объемной плотности частиц нитридных фаз по полям в ЭАС после ГП (а) и изменение объемной плотности нитридной фазы (а) на различных стадиях обработки ЭАС при разных технологиях (б)

Исследование эволюции нитридной фазы по переделам обработки ЭАС (рис. 4, б) показывает, что максимальное количество вторых фаз наблюдается в металле после обезуглероживающего отжига, вне зависимости от его места в технологической цепочке производства. Резкое увеличение количества фазы после ОО не связано с изменением среднего размера частиц. Это позволяет предположить, что основное выделение дисперсных нитридных фаз связано с удалением из стали продуктов распада аустенита (в основном карбидов), содержащих некоторую долю азота. На последующих стадиях происходит коагуляция фазы: ее объемная плотность снижается, а средний размер выделений возрастает.

На основании приведенных фактов предложен следующий механизм формирования инбиторной фазы в ЭАС нитридного варианта. При ГП часть нитридов алюминия выделяется в процессе охлаждения стали за счет уменьшения растворимости азота в феррите. Эта фаза имеет более крупные размеры и распределена достаточно равномерно по ферритным зернам, унаследованным металлом с высоких температур. При охлаждении стали в процессе прокатки происходит распад аустенита, причем избыточный по отношению к ферриту азот не успевает далеко продиффундировать вследствие достаточно высоких скоростей охлаждения. При быстром охлаждении после прокатки значительная часть азота остается зафиксированной в продуктах распада аустенита - в твердом -растворе (в виде сегрегаций), в метастабильных нитридах кремния Si3N4, образование которых статистически гораздо более вероятно, чем AlN. Также некоторая часть азота может легировать цементит. Основная доля частиц вторых фаз выделяется при ОО. Очевидно, процесс выделения вторичных частиц дисперсной фазы связан с ликвидацией продуктов распада аустенита при обезуглероживании. В ходе ОО осуществляется удаление углерода (соответственно, растворение цементита легированного азотом) и частичное растворение Si3N4, (поскольку выше 700°С нитриды кремния термодинамически нестабильны), что приводит к перераспределению высвободившегося азота по объему металла. В процессе диффузии азота и взаимодействия его с алюминием происходит выделение вторичных частиц AlN не только вблизи мест, где располагались продукты распада аустенита, но и на значительном удалении от них благодаря высокой подвижности атомов азота. Процесс замены фазы Si3N4 на нитриды алюминия происходит и на последующих стадиях обработки ЭАС (главным образом, при ВТО). Факт изменения типа нитридной фазы в интервале температур 700…900°С в процессе ВТО по крайней мере частично объясняет наличие достаточно интенсивного нормального роста зерна, предшествующее вторичной рекристаллизации в стали нитридного варианта ингибирования.

Неоднородность в распределении нитридной ингибиторной фазы, связанная с наличием -фазы в ЭАС на первых этапах ее производства, может оказывать влияние на форму и величину зерна готового материала, что в свою очередь во многом определяет его магнитные свойства. Достаточно часто на образцах стали после ВР наблюдаются зерна, имеющие своего рода «общую границу» (рис. 5, а…д). Зачастую вытянутые вдоль направления прокатки «общие границы» вторичнорекристаллизованных зерен прерываются строчками мелких неориентированных кристаллитов (рис. 5, г). Наиболее сильно эффект «общей границы» оказывается выражен в макроструктуре ЭАС сульфо-нитридного варианта ингибирования после обработки по схеме, включающей две холодные прокатки, разделенные рекристаллизационным отжигом, и ОО непосредственно перед ВТО (рис. 5, а). Вытянутые параллельно направлению прокатки зерна, имеющие «общую границу», формируются при ВР в процессе ВТО в случае, если исходное содержание углерода в подкате ЭАС составляет величину, меньшую 0,030 мас.%. Характерные для подобной стали форма и расположение кристаллитов в значительной степени схожи с зеренной структурой металла с искусственными, созданными механически или термически, барьерами для роста зерен при ВР.

Статистически установлены основные факторы, ответственные за образование естественных структурных барьеров (СБ) в стали: 1) наличие AlN в качестве ингибиторной фазы; 2) повышенные температуры нагрева стали перед ГП (1350…1400°С), высокие скорости деформации при ГП, низкие величины обжатий (10…20 %) в последних клетях; 3) присутствие в структуре стали при ГП относительно небольшого количества аустенита (5…10 %).

С целью установления степени влияния различных факторов на процесс формирования СБ для аномального роста зерна был проведен ряд экспериментов на образцах подката сталей, по результатам наблюдений наиболее склонных к образованию вытянутых зерен при ВТО. Образцы обрабатывали по трем схемам I, II, III (рис. 6).

а

а  б

б

в

в  г

г

д

д  е

е

а, б - вытянутость зерна ВР вдоль направления ГП, «общие» границы; в - «общая» граница у ВР зерен; г - переход «общей» границы в мелкозернистую структуру; д - пересечения «общих» границ зерен (квазичетверной стык) е - зерна ВР после ХП перпендикулярной направлению ГП

Рисунок 5 Проявление естественных структурных барьеров для ВР в макроструктуре ЭАС

При обработке по схеме I часть образцов подвергали ХП под углом 90° к направлению ГП. После ВТО на таких полосках получена структура, приведенная на рисунке 5, е. Полученный факт - изменение вытянутости зерна ВР с продольного направления ХП на поперечное - однозначно свидетельствует о том, что препятствия для аномального роста зерна в процессе ВТО формируются при ГП. При переходе от схемы I к III эффективность СБ значительно снижается, что проявляется в увеличении размеров зерна, уменьшении изрезанности фронта ВР, уменьшении абсолютной величины температурного интервала протекания ВР. В ряду схем обработки I-II-III также весьма существенно возрастает магнитная индукция стали (т.е. степень совершенства текстуры). Полученная зависимость может, в частности, объясняться тем, что наличие СБ неизбежно приводит к увеличению числа одновременно растущих зародышей ВР. Конечный размер зерен в такой стали оказывается меньше, чем в стали с ослабленными СБ. Если расстояние между наилучшим образом ориентированными зародышами при ВР больше, чем среднее расстояние между структурными барьерами, то после реализации аномального роста в такой стали степень совершенства ребровой текстуры будет меньше.

| № | Схема обработки | Макроструктура ЭАС после градиентного отжига (ГО) |

| I | ГП ХПРОХП ООГО (ВТО) |  |

| II | ГП ХПООХП РОГО (ВТО) |  |

| III | ГП ХПООХП ГО (ВТО) |  |

Рисунок 6 Влияние схемы обработки на стабильность естественных барьеров для вторичной рекристаллизации в ЭАС

Из вышеизложенного вытекает существование оптимума структуры подката ЭАС, при котором возможно достижение максимально высоких магнитных свойств после прохождения достаточно стабильной ВР. Наличие такого оптимума было подтверждено результатами следующего эксперимента. От горячекатаной полосы, полученной в результате прокатки переходного сляба, сформированного при непрерывной разливке на стыке двух плавок («10» и «9»), отбирали образцы с различным содержанием углерода - от 0,012 до 0,040 мас. %. Содержание остальных химических элементов практически не изменялось. Различная концентрация углерода приводила к образованию в стали при ГП от 0 до ~ 20 % аустенита и, соответственно, разным условиям протекания процессов фазовой перекристаллизации и рекристаллизации. Образец плавки «10» имел рекристаллизованную структуру подповерхностного слоя со сравнительно крупными зернами и достаточно рассеянной ориентировкой (110)[uvw] (рис. 3, д). При увеличении содержания углерода структура и текстура подката изменялась в соответствии с рисунком 3. Образцы подката были обработаны по обычной для ЭАС нитридного варианта схеме: ХП(0,60 мм)-ОО-ХП(0,30 мм)-ВТО. Полученная зависимость магнитной индукции от содержания углерода (рис. 7) имеет максимум при концентрации С ~ 0,020…0,025 мас.% (~ 5 % -фазы при ГП). Уровень как В800, так и удельных потерь, соответствующих этой концентрации, характеризуется уникальными значениями для нитридного варианта производства ЭАС (В800=1,92 Тл, Р1.7/50=1,02 Вт/кг). Наилучшим магнитным свойствам соответствует макроструктура, представленная зерном 10…15 мм с сильно изрезанными границами и весьма незначительной долей мелких (1…2 мм) кристаллитов. Подобная макроструктура после ВТО является характерной для ЭАС, изготовляемой однократной ХП (степень деформации 80…88 %), обладающей уникально высокими магнитными свойствами (HI-B). С ростом исходного содержания углерода от 0,022 до 0,040 мас.% в стали наблюдается плавное снижение уровня индукции и повышение удельных потерь. Размер зерна готовой стали несколько возрастает, исчезают изрезанность границ кристаллитов и вкрапления мелких зерен (рис. 7). В образцах с исходно низкой концентрацией углерода наблюдается срыв ВР и, соответственно, низкий уровень магнитных свойств.

Рисунок 7 Зависимость магнитных свойств ЭАС от исходного содержания углерода

Представленные экспериментальные данные и результаты оценочных расчетов показывают, что оптимальной структуры горячекатаной полосы для получения высоких магнитных свойств при стабильной ВР в ЭАС можно добиться в случае, если определенное количество аустенита образуется в стали при ГП, а не до неё. Это, с одной стороны, позволяет сохранить в подкате структуру деформации с присущей ей острой текстурой и одновременно создать возможность выделения вторичной ингибиторной фазы при дальнейшей обработке стали, а с другой стороны, обеспечивает достаточную дисперсность и равномерность распределения -фазы (а, следовательно, и вторичных выделений AlN) по толщине полосы.

Существование оптимального количества -фазы в ЭАС в процессе ГП, благоприятно влияющего на текстуру стали, и, соответственно, на ее конечные магнитные свойства, предполагает возможность управления структурой за счет варьирования химического состава (соотношения аустенито- и ферритообразующих элементов). С целью реализации данной возможности была построена методика прогнозирования фазового состава ЭАС при температурах ГП. Расчеты термодинамических равновесий проводились при помощи программной оболочки «Thermo-Calc» в операционной системе «LINUX». В основу методики были положены расчеты, проведенные для «среднего» химического состава ЭАС нитридно-медного варианта (в мас.%): С-0,035; Si-3,10; Mn-0,2; S-0,005; Cr-0,05; Ni-0,05; Cu-0,5; Al-0,016; N-0,012; Ti-0,003. Расчет проводился для температур 1000 и 1150оС. Выбор температур обусловлен тем, что при 1000оС формируется текстура металла в процессе ГП, а при ~ 1150оС в стали фиксируется максимальное содержание аустенита. Расчеты проводились путем поочередного изменения количества каждого отдельно взятого легирующего элемента в пределах допустимой, использующейся на практике, нормы (т.е. исследовалось влияние отдельно взятого легирующего элемента на количество аустенита при заданных температурах). Влияние элементов в варьируемых пределах оказалось близко к линейному, что позволило построить упрощенную модель прогнозирования объемной доли -фазы (VТ) при анализируемых температурах:

VТ = КMn [%Mn–0,035]+КC [%C–0,2]+КNi[% Ni–0,05]+КCu[%Cu–0,5]+КSi[%Si–3,1]+V0, (1)

где - КMn, КC, КNi, КCu, КSi - коэффициенты влияния соответствующих элементов; %Mn, %C, %Ni, %Cu, %Si – концентрации легирующих элементов в ЭАС в мас. %; V0 – объемная доля аустенита при температуре Т, в стали характеризующейся «средним» химическим составом.

Согласно предлагаемой модели, возможно замена некоторого количества одного легирующего элемента за счет другого при сохранении требуемой (оптимальной) объемной доли аустенита. Методика позволяет проектировать исходный химический состав ЭАС с учетом следующего условия: в момент ГП в стали должен присутствовать аустенит, однако, при окончательном ВТО металл при всех температурах должен находиться в однофазном (ферритном) состоянии. Выполнение данного условия вполне реализуемо, поскольку в стали после выплавки содержится углерод, содержание которого минимизируется в процессе рафинирующей термообработки (ОО). Важно подчеркнуть, что невозможно «проектировать» химический состав ЭАС практически без углерода – аустенит, образованный в процессе ГП только за счет элементов замещения (Mn, Ni, Cu), в таком же количестве будет формироваться при ВТО, причем в интервале температур протекания ВР.

Оценку целесообразности применения методики «проектирования» исходных (после выплавки) химических составов ЭАС для улучшения ее магнитных свойств проводили на основе статистического исследования. В 2005 году на бельгийском заводе La Louvier происходило освоение производства горячекатаного подката ЭАС для ООО «ВИЗ-Сталь». Было выплавлено и, соответственно, прокатано более 70-и плавок. Горячекатаные рулоны поставлялись на ВИЗ, где проходили стандартную обработку для нитридно-медного способа производства. Данный массив металла был достаточно удобен для обработки статистическими методами, поскольку:

1) произведен в достаточно короткий период времени; 2) весь металл обрабатывался по одной и той же технологии; 3) происходило освоение нового производства (отработка технологии выплавки), т.е. допускались достаточно большие вариации химического состава. Из всего массива был выбран металл, обработанный на конечную толщину 0,30 мм. Каждая исходная плавка на «ВИЗе» превращалась в 20…50 готовых сдаточных рулонов, с обоих концов которых проводились измерения магнитных свойств. Таким образом, для каждой исходной плавки производилось от 40 до 100 измерений. Результаты измерений для металла одной плавки усреднялись с отбросом грубых промахов. Также, для металла каждой плавки в соответствии с ее химическим составом по формуле (1) рассчитывалась объемная доля аустенита при температуре 1000С, соответствующей средней температуре чистовой ГП.

Были построены зависимости магнитной индукции В800, как параметра, наиболее точно коррелирующего с совершенством текстуры ЭАС, от содержания элементов в выплавленной стали и от доли аустенита. Данные зависимости апроксимировались линейными регрессиями, определялись коэффициенты корреляции. Показано, что степень совершенства текстуры ЭАС практически не зависит от отдельно взятых концентраций Ni, Si, Mn (коэффициенты корреляции находятся на уровне ~ 0,1). Однако, на магнитную индукцию готовой стали достаточно существенное влияние оказывает углерод (рис. 8, а). Чем выше содержание углерода в выплавленной стали, тем ниже ее магнитные свойства (коэффициент корреляции 0,55). Лучшая корреляционная зависимость установлена между магнитной индукцией и объемной долей аустенита в стали при ГП (коэффициент корреляции 0,65) (рис. 8, б). Важно подчеркнуть, что в данном случае объемная доля аустенита, рассчитанная по формуле (1), может в точности не совпадать с истинным количеством аустенита, находящемся в металле при ГП, однако она служит интегральным эквивалентом всего химического состава, характеризующего сталь. Также важно отметить, что с уменьшением количества аустенита в ЭАС (при ГП) происходит улучшение ее магнитных свойств, причем максимум свойств лежит за пределом исследованных химических составов стали. Т.е. возможна дальнейшая оптимизация химического состава ЭАС для повышения ее магнитных свойств.

а

а б

б

Рисунок 8 Влияние исходной концентрации углерода и объемной доли аустенита при 1000оС на магнитные свойства ЭАС

В третьей главе работы обобщены результаты исследований эволюции структуры поверхности ЭАС на различных стадиях ХТО (обезуглероживающий отжиг, азотирование, формирование грунтового слоя, который служит основой электроизоляционного покрытия).

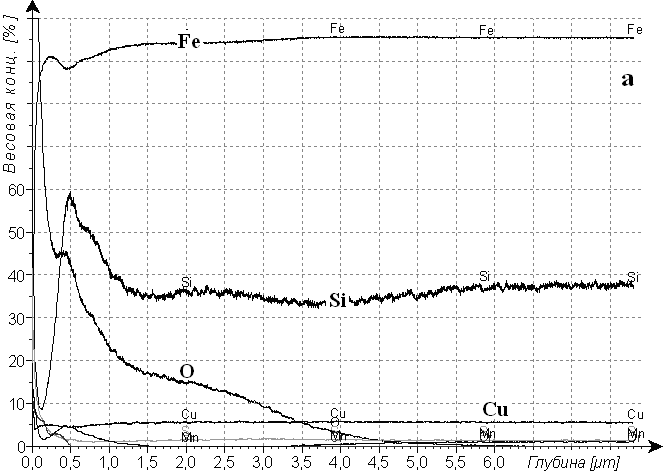

Обезуглероживающий отжиг. Основным процессом, реализующимся при ОО электротехнической стали, является удаление атомов углерода из металла в атмосферу. В процессе ОО средняя концентрация углерода в стали снижается по закону, близкому к экспоненциальному, одновременно с этим происходит окисление материала с формированием определенных структуры и состава поверхностных слоев (рис. 9, а; 10, а).

а

а  б

б  в

в  г

г

а – после ОО; б – после второй ХП; в – после ВТО; г – после нанесения электроизоляционного покрытия

Рисунок 9 Изменение структуры поверхности ЭАС на различных стадиях ее обработки

а – после ОО; б – после второй ХП; в – после ВТО; г – после нанесения электроизоляционного покрытия

Рисунок 10 Распределение концентраций элементов в поверхностной области ЭАС на различных стадиях ее обработки

Поверхностная зона после ОО представляет собой не сплошной слой, а нечто более сложное (рис. 9, а; 10, а). На поверхности стали фиксируется сверхтонкий слой, преимущественно состоящий из оксида кремния SiO2, формирующийся в процессе нагрева металла. Далее следует обеднённая по Si область твердого раствора на основе железа (по-видимому, с включениями FeO). В этой зоне провала (снижения) концентрации кремния наблюдается некоторое понижение содержания кислорода. Следующая зона - это область выделения SiO2, образующаяся в процессе ОО. В совокупности данные слои образуют зону внутреннего окисления (ЗВО).

Оксиды выделяются не в виде сплошных пленок на поверхности металла, а в виде частиц, образующих лабиринтообразную структуру в подповерхностном слое полосы (рис. 9, а). Удаление углерода происходит путем его диффузии между частицами окислов. Повышение количества SiO2 увеличивает эффективную длину путей диффузии атомов углерода до поверхности, что, соответственно, приводит к снижению скорости процесса обезуглероживания.

Важное значение при ОО имеет начальная стадия процесса. В первый момент времени из-за большого градиента концентрации кислорода в поверхностном слое наблюдается интенсивное перераспределение кремния – обогащение собственно границы раздела атмосфера-сплав за счет обеднения подповерхностной области. В течение достаточно короткого времени кремний фиксируется в виде SiO2 и не участвует в дальнейших процессах. Если концентрация кремния в тонком слое (<0,5 мкм) превышает критическую (~ 8 мас. %), то за счет «блокирования» поверхности в дальнейшем процессы окисления и обезуглероживания практически не получают развития. Вероятность появления критической концентрации в поверхностном слое возрастает с увеличением скорости нагрева ЭАС, влажности атмосферы, исходной концентрации Si в стали.

В работе показано, что при одном и том же значении окислительного потенциала атмосферы (отношение парциальных давлений - PH2O/PH2), обычно составляющего величину ~ 0,4…0,5, преимущество при ОО имеют атмосферы с низким содержанием влаги, и, соответственно, водорода. Повышенная концентрация паров воды (независимо от содержания H2) приводит к более интенсивному потоку кислорода от поверхности вглубь стали и более сильному окислению кремния в подповерхностных слоях металла. Образование SiO2 в подповерхностных слоях уменьшает эффективное сечение выхода углерода на поверхность (и одновременно снижает эффективное сечение для проникновения кислорода вглубь металла).

В результате следующей за ОО холодной прокатки зона внутреннего окисления уменьшает свою протяженность пропорционально степени деформации (рис. 9, б; 10, б). Оксиды приобретают вытянутую форму, «подстраиваются» под НП. Важно отметить, что, несмотря на разницу в механических свойствах ЗВО (представляющей собой, по сути, композиционный материал) и основного металла, приповерхностный слой утончается, но не разрушается.

После ХП на поверхность стали наносится водная суспензия MgO, которая затем высушивается при температурах 500°С. Оставшееся после испарения свободной воды термостойкое покрытие содержит химически связанную влагу, содержание которой обычно находится в пределах 3…5 %. Наличие частично гидратированного оксида магния (т.е. смеси MgO и Mg(OH)2) на поверхности полосы необходимо для предотвращения сваривания витков рулона ЭАС, получения грунтового слоя, а также для глубокого рафинирования металла во время ВТО. По результатам химического анализа ГС является сложным химическим соединением, состоящим главным образом из железа, кремния, магния и кислорода (рис. 10, в). По-видимому, наиболее близким к грунтовому слою по химическому составу соединением является оливин (FeMg)2SiO4, а не форстерит - Mg2SiO4 - как это принято было считать ранее. В лабораторных и промышленных условиях экспериментально показано, что существует четко выраженная линейная корреляция между протяженностью исходной ЗВО и сформированным на ее месте в процессе ВТО грунтовым слоем: чем больше первая, тем больше второй.

В работе исследовалось влияние наличия H2O в термостойком покрытии и влажности атмосферы ВТО на формирование ГС в различных температурных интервалах. Показано, что отсутствие влаги в порошке окиси магния приводит к тому, что ГС практически не формируется. Наибольшее значение для процесса грунтообразования имеет наличие в атмосфере паров воды в температурном интервале ~ 500…900°С.

Прямая реакция окислов магния и кремния (MgO, SiO2) с образованием форстерита в условиях ВТО практически невозможна. В настоящее время не известна конкретная последовательность твердофазных реакций, ведущих, в конечном счёте, к формированию ГС на поверхности электротехнической стали. На основании проведенных экспериментов предложен постадийный механизм образования ГС в процессе ВТО, основной реакцией в котором является растворение MgO в FeO с образованием магнезиовюстита - (MgFe)O (рис. 11).

Азотирование стали с целью повышения эффективности ингибиторной фазы представляет интерес для любого способа производства ЭАС, основанного на применении нитридов в качестве замедлителей нормального роста зерен. ХТО образцов ЭАС осуществлялась на оригинальной лабораторной установке, базой для которой служила трубчатая печь, оборудованная газоподводами водорода и защитного азотного газа (95%N2+5%H2). Атмосфера в печь подавалась через скруббер, который заполнялся водным раствором аммиака в воде с концентрацией NH3 до 25 %. Скруббер помещен в термостат для поддержания одинаковой температуры раствора в течение всего процесса азотирования. Газы, проходя через скруббер, насыщались парами NH3, после чего попадали в печное пространство, где находились образцы стали. Варьируемыми параметрами при азотировании являлись температура, время, тип газовой атмосферы, концентрация аммиака в водном растворе, температура скруббера. Апробация данной схемы азотирования показала ее стопроцентную пригодность для проведения экспериментов в лабораторных условиях. Проведение опытов на лабораторной установке позволило оценить реальные концентрации аммиака в атмосфере печи и установить их связь с другими параметрами экспериментов и концентрацией азота в стали. Аналогичная схема для азотирования была реализована в промышленных условиях на «ВИЗе» на горизонтальной печи для ОО.

![]()

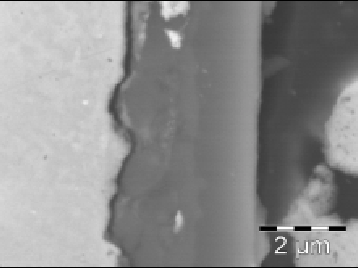

Закономерности формирования структуры поверхности ЭАС в процессе азотирования исследовались в интервале температур ХТО 500…1000оС на образцах до и после окисления в результате ОО. Установлено, что при tхто ~ 500…650°С и 850…1000°С содержание азота в ЭАС повышается незначительно. Максимально возможное содержание азота в ЭАС достигается при при tхто ~ 700…800°С. Показано, что при всех режимах азотирование ЭАС в отличие от процесса обезуглероживания имеет кинетический, а не диффузионный характер: была зафиксирована практически линейная зависимость прироста общей концентрации азота в металле от толщины азотируемой полосы при одинаковых условиях ХТО.

Химический анализ образцов, с которых последовательно стравливались поверхностные слои, показал, что после ХТО весь азот, внедренный в металл, находится в поверхностном слое, толщина которого составляла 20 мкм. Идентификация фаз в поверхностном слое ЭАС, проведенная с помощью микрорентгеноспектрального анализа (рис. 12) и с привлечением оригинальной методики определения фазового состава на аппарате «ELTRA» (служащего для высокоточного определения концентрации азота в материале), показала, что основная часть азота после ХТО фиксируется в виде дисперсных нитридов кремния -- Si3N4.

Установлено, что в зависимости от азотирующего потенциала атмосферы при ХТО, и, соответственно, количества элемента, внедренного в металл, возможны две ситуации перераспределения азота в поверхности ЭАС:

1) при сравнительно низком содержании азота ~ 0,015…0,025 мас.% (рис. 13, а), поверхностный слой практически не содержит азота, основная часть внедренного элемента находится за пределами ЗВО;

2) в случае более высокого содержания азота ~ 0,03…0,05 мас % (рис. 13, б), основное количество элемента сосредоточено в ЗВО, в которой в процессе ХТО феррит превращается в аустенит.

а

а  б

б  в

в

а – изображение в поглощенных электронах (видна линия сканирования электронного зонда при проведении микрорентгеноспектрального анализа); б – в характеристическом рентгеновском излучении Si; в – распределение характеристического рентгеновского излучения элементов по линии сканирования (а)

Рисунок 12 Микроструктура (х 200) и химический состав азотированной ЭАС (хто=1 ч, ТХТО=800оС)

а - средняя концентрация азота в образце ~ 0,02 мас.%; б - ~ 0,04 мас.%

Рисунок 13 Распределение элементов в поверхностном слое ЭАС после ОО и азотирования

Возникновение аустенита в поверхности ЭАС при ее азотировании, обуславливается, с одной стороны введением в сплав сильного -стабилизатора, а, с другой, фактом окисления Si в ЗВО, т.е. обеднением твердого раствора сильным ферритостабилизирующим элементом. Образовавшийся аустенит растворяет почти весь азот, попадающий в сплав. После ХТО, когда образец остывает до температуры, при которой не может существовать, аустенит распадается на феррит и дисперсные нитриды - Si3N4 и Fe4N с частичным выходом избыточного азота из ЗВО. Экспериментально показано, что наличие аустенита в поверхностном слое существенно затрудняет формирование ГС в процессе ВТО, приводит к образованию его дефектов.

Экспериментально исследована эволюция азота в ЭАС после ХТО. Показано, что в процессе ВТО, начиная с ~ 800оС, происходит распад метастабильных нитридов кремния с последующей диффузией азота вглубь металла и к его поверхности с дальнейшим уходом. Интенсивнее процесс удаления азота происходит в атмосфере чистого водорода. Важно отметить, что при ~1000°С в металле остается количество азота, соответствующее концентрации алюминия, имеющегося в сплаве (т.е. стехиометрии фазы AlN). Выравнивание концентрации азота по сечению ЭАС также происходит к ~1000оС.

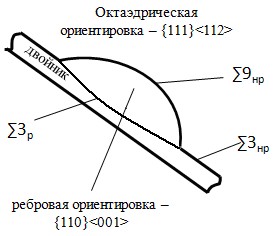

Четвертая глава работы посвящена вопросам происхождения и эволюции специальных разориентаций типа 9 (как объекту, предшествующему формированию специальных границ) в ЭАС. Предполагается, что именно высокая подвижность специальных границ между зернами ребровой и октаэдрической (матричной) ориентировками ответственна за реализацию ВР.

В проведенном исследовании в качестве лабораторной принята система координат, оси которой связаны с направлением холодной прокатки (НП), нормалью к ее плоскости (НН) и перпендикулярным им направлением (ПН), которое совпадает с осью валков.

Математическим аппаратом матричного анализа продемонстрировано, что специальные разориентировки типа 9 по отношению к ориентировке ![]() разбиваются на 7 групп, причем ориентационная связь, близкая к соотношению «октаэдр – ребро» имеется только в одном случае из 12-ти и образует отдельную группу. Ориентационная связь, близкая к соотношению «октаэдр – ребро», получается при отражении в плоскости

разбиваются на 7 групп, причем ориентационная связь, близкая к соотношению «октаэдр – ребро» имеется только в одном случае из 12-ти и образует отдельную группу. Ориентационная связь, близкая к соотношению «октаэдр – ребро», получается при отражении в плоскости ![]() октаэдрической ориентировки. Отклонение от точного соотношения при повороте вокруг оси

октаэдрической ориентировки. Отклонение от точного соотношения при повороте вокруг оси ![]() составляет угол 3,68°. Следует подчеркнуть, что данная ребровая ориентировка по отношению к октаэдрической имеет ориентацию вторичного двойника. Также показано, что при наложении решеток ребровой и октаэдрической ориентировок возможен альтернативный вариант специальной разориентировки 27 с отклонением от точной ориентации {110}<001> на тот же угол (3,68°), но в обратную сторону (рис. 14).

составляет угол 3,68°. Следует подчеркнуть, что данная ребровая ориентировка по отношению к октаэдрической имеет ориентацию вторичного двойника. Также показано, что при наложении решеток ребровой и октаэдрической ориентировок возможен альтернативный вариант специальной разориентировки 27 с отклонением от точной ориентации {110}<001> на тот же угол (3,68°), но в обратную сторону (рис. 14).

Наличие двух симметричных октаэдрических ориентировок {111}<112> в текстуре первичной рекристаллизации ЭАС и наличие специальной разориентации между {111}<112> и {110}<001> предполагает возможность формирования бимодального распределения по углу отклонения плоскости прокатки от кристаллографической плоскости {110} (угол ) с максимумами ±3,68° для ребровых зерен в готовой ЭАС. Рентгенографически было получено распределение ориентаций 140 зерен готовой ЭАС по углу. Показано, что измеряемую величину угла незначительно уменьшает отклонение зерен по углу, который описывается вращением вокруг НП (угол ). Полученную симметричную кривую аппроксимировали теоретическими одно- и двумодальными распределениями в виде функций Гаусса, нормированными на общее количество зерен. Оценка по методу наименьших квадратов совпадения экспериментального и теоретических (одно- и двумодального) распределений показала, что бимодальное распределение имеет приоритет. Полученные данные поддерживают гипотезу о роли специальных границ в процессе аномального роста зерен.

а

а  б

б

Рисунок 14 Специальные разориентации 9 (а) и 27 (б) по отношению к изначальной октаэдрической ориентировке ![]() - узлы исходной ориентировки {111}<112>;

- узлы исходной ориентировки {111}<112>; ![]() - узлы ориентации близкой к {110}<001>;

- узлы ориентации близкой к {110}<001>;![]() ,

, ![]() - совпадающие узлы

- совпадающие узлы

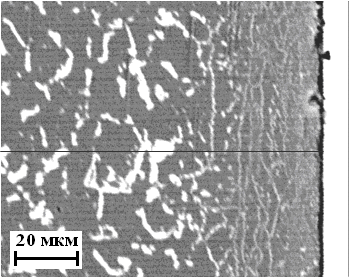

Следующая часть работы посвящена исследованию процессов преобразования специальных разориентаций, связанных с двойниками, при деформации и рекристаллизации монокристаллов (110)[001] технического сплава Fe-3%Si-0.5%Cu. Образцы представляли собой пластины с удаленным электроизоляционным покрытием размерами 0.5х30х280 мм, состоящие из крупных зерен (размер в ПП 50…200 мм), характеризующихся достаточно совершенной текстурой. Образцы прокатывались с суммарной деформацией 5…60 % в направлении, близком к <001>, после чего подвергались градиентному отжигу в интервале температур 400…800°С. На различных стадиях деформации и рекристаллизации проводились исследования микроструктуры на электронном микроскопе JEOL JSM6490LV с приставкой Oxford Instruments (EBSD).

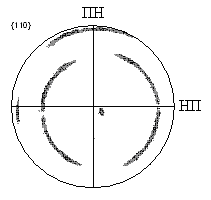

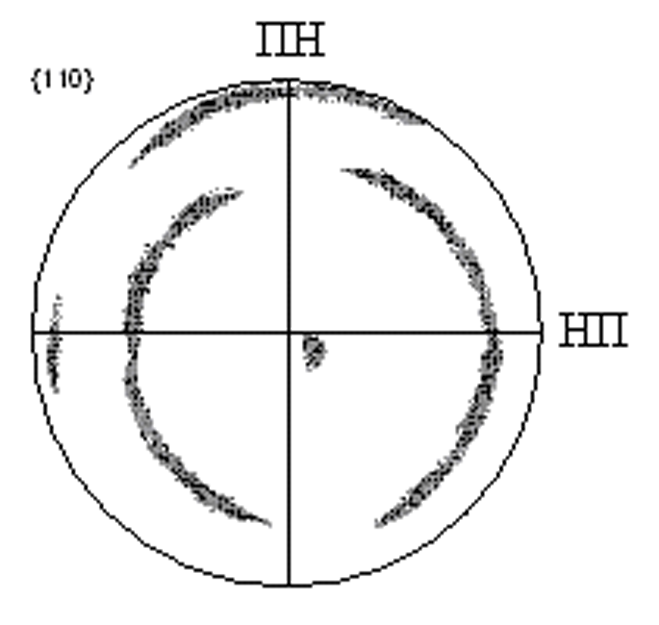

Прокатка монокристаллов исходной ребровой ориентировки приводит к формированию двух симметричных октаэдрических ориентировок {112}<111>, а последующий рекристаллизационный отжиг – вновь к ребровой ориентировке (рис. 15). Можно утверждать, что переориентации кристаллической решетки при ХП и ПР сводятся к поворотам вокруг кристаллографической оси <110>, параллельной оси валков. Подобные преобразования структуры показывают, что в материале реализуется механизм текстурной наследственности.

Кристаллографический анализ показал, что точная ребровая ориентировка близка к специальным разориентировкам 9 и 27 (кратным 3) по отношению к симметричным октаэдрическим ориентировкам (рис. 14). Последнее позволило предположить, что механизм текстурной наследственности может быть связан со специальными разориентациями. Деформация ребровых монокристаллов происходит как скольжением, так и двойникованием. Несмотря на то, что двойникование, которое происходит на ранних стадиях, не является основным механизмом деформации, оно, в отличие от скольжения, предполагает формирование строгой специальной разориентации 3 между матрицей и двойником.

Уже при незначительной деформации в монокристалле (110)[001] технического сплава Fe-3%Si-0.5%Cu идет интенсивное двойникование (рис. 16, а). В структуре монокристалла (110)[001] наблюдаются двойники двух симметричных систем ![]() (Д1) и

(Д1) и ![]() (Д2), которые имеют ориентации по отношению к лабораторной системе координат

(Д2), которые имеют ориентации по отношению к лабораторной системе координат ![]() и

и ![]() , соответственно. Матрица при этом сохраняет ребровую ориентировку.

, соответственно. Матрица при этом сохраняет ребровую ориентировку.

При дальнейшей холодной прокатке со степенями деформации 50…60 % двойники систем Д1 и Д2 в монокристалле (110)[001] выстраиваются под углом 20…25° по отношению к плоскости прокатки (рис. 16, в). При этом одна или обе системы двойников приобретают «цепочкообразную» форму (рис. 17). Деформация приводит к появлению и значительному увеличению интенсивности двух симметричных ориентировок ![]() (М1) и

(М1) и ![]() (М2), формирующих полосы деформации (рис. 17). Показано, что переориентированные двойники обеих систем даже после значительной деформации 50% имеют строгую кристаллографическую связь 3 с матрицей (рис. 17, а), что, на первый взгляд, представляется достаточно странным.

(М2), формирующих полосы деформации (рис. 17). Показано, что переориентированные двойники обеих систем даже после значительной деформации 50% имеют строгую кристаллографическую связь 3 с матрицей (рис. 17, а), что, на первый взгляд, представляется достаточно странным.

а

а  б

б  в

в  г

г  д

д  е

е

а – исходный монокристалл; б – после деформации ~ 25%; в – ~ 50%; г, д – начальные стадии ПР; е – после ПР; а-д – съемка с локальных участков; е – съемка с нескольких участков образца после ПР

Рисунок 15 ППФ {110} монокристалла технического сплава Fe-3%Si-0.5%Cu

![]()

а – ~5%; б – ~25%; в – ~50%

Рисунок 16 Микроструктура монокристалла сплава Fe-3%Si-0.5%Cu после деформации

При переориентации исходного монокристалла {110}<001> в направлении {111}<112> габитус двойников системы {112}<111>, совпадающей с действующей системой скольжения (например Д1), должен наклоняться до угла ~ 20 к плоскости прокатки. При этом матрица по отношению к лабораторной системе координат будет иметь ориентацию, близкую к ![]() (М1), а двойник Д1 –

(М1), а двойник Д1 – ![]() . Габитус двойников второй системы Д2 в М1 должен занимать положение, практически перпендикулярное к плоскости прокатки, а их решетка – ориентацию, близкую к

. Габитус двойников второй системы Д2 в М1 должен занимать положение, практически перпендикулярное к плоскости прокатки, а их решетка – ориентацию, близкую к ![]() . Однако, уменьшение исходного угла и сохранение специальной разориентации наблюдается для обеих систем двойников (рис. 16, 17), причем их кристаллическая решетка имеет одинаковую ориентацию по отношению к октаэдрической матрице. Следовательно, в действительности только одна из систем занимает закономерное кристаллографическое положение.

. Однако, уменьшение исходного угла и сохранение специальной разориентации наблюдается для обеих систем двойников (рис. 16, 17), причем их кристаллическая решетка имеет одинаковую ориентацию по отношению к октаэдрической матрице. Следовательно, в действительности только одна из систем занимает закономерное кристаллографическое положение.

Переориентация двойников Д1 может быть объяснена следующим образом. Деформация монокристалла (110)[001] осуществляется действием преимущественно одной системы скольжения ![]() М1.

М1.

а

а  б

б

а – специальные границы, выявленные методом EBSD; б – ориентационная карта с пространственным изображением элементарных кубических ячеек кристаллической решетки;

![]() ,

,![]() – ориентировки, близкие к {111}<112>;

– ориентировки, близкие к {111}<112>; ![]() ,

, ![]() – двойниковые ориентировки

– двойниковые ориентировки

Рисунок 17 Микроструктура монокристалла технического сплава Fe-3%Si после деформации холодной прокаткой на ~50%, съемка с НН

Очевидно, что решеточные дислокации этой системы не затрагивают габитус двойников Д1 (они скользят параллельно им). При этом деформация в самом двойнике осуществляется главным образом по той же системе скольжения ![]() Д1, параллельной плоскости габитуса. Поэтому двойник Д1 жестко поворачивается вместе с окружающей кристаллической решеткой с сохранением специальной разориентации 3 на протяжении всей деформации и, таким образом, данная система занимает закономерное положение в октаэдрической матрице М1. Решетка двойника Д1 приобретает закономерную ориентацию –

Д1, параллельной плоскости габитуса. Поэтому двойник Д1 жестко поворачивается вместе с окружающей кристаллической решеткой с сохранением специальной разориентации 3 на протяжении всей деформации и, таким образом, данная система занимает закономерное положение в октаэдрической матрице М1. Решетка двойника Д1 приобретает закономерную ориентацию – ![]() по отношению к лабораторной системе координат.

по отношению к лабораторной системе координат.

Другая система двойников Д2 занимает незакономерное положение в октаэдрической матрице М1, но при этом также находится с ней в специальной разориентации 3 (рис. 17). Отметим, что решетка двойника Д2 в процессе деформации сохраняет свою изначальную ориентацию ~![]() относительно лабораторной системы координат и отличается от решетки переориентированного двойника Д1 на угол менее 4 градусов. С одной стороны, решетка двойника Д2, рассматриваемого как жесткое включение, должна вращаться вместе с матрицей. С другой стороны, этот поворот может в точности компенсироваться обратным вращением за счет действия системы скольжения

относительно лабораторной системы координат и отличается от решетки переориентированного двойника Д1 на угол менее 4 градусов. С одной стороны, решетка двойника Д2, рассматриваемого как жесткое включение, должна вращаться вместе с матрицей. С другой стороны, этот поворот может в точности компенсироваться обратным вращением за счет действия системы скольжения ![]() Д2. Работа этой системы в двойнике Д2 обусловлена высокими действующими в ней напряжениями и параллельностью

Д2. Работа этой системы в двойнике Д2 обусловлена высокими действующими в ней напряжениями и параллельностью ![]() Д2 плоскости изначального габитуса. Интенсивность действия системы скольжения

Д2 плоскости изначального габитуса. Интенсивность действия системы скольжения ![]() Д2 близка к интенсивности системы скольжения

Д2 близка к интенсивности системы скольжения ![]() М1, которая обуславливает поворот матрицы, то есть может приводить к такому же обратному повороту решетки двойника Д2.

М1, которая обуславливает поворот матрицы, то есть может приводить к такому же обратному повороту решетки двойника Д2.

В результате градиентного отжига ранее деформированных образцов были зафиксированы различные стадии ПР (рис. 15, г..е, рис. 18). Текстура полностью рекристаллизованного материала является преимущественно Госсовской с некоторым рассеянием по всем углам (рис. 15, е).

Исследование начальной стадии рекристаллизации показало, что зародыши ПР с ориентировками, близкими к ребровой, возникают на различных элементах мезоструктуры: двойниках деформации, переходных полосах, полосах сдвига. Следствием того, что плотность деформационных двойников в сплаве Fe-3%Si-0.5%Cu существенно выше, чем в материале без меди, преимущественными местами зарождения являлись двойники.

Можно выделить несколько механизмов зарождения зерен, связанных с двойниками. Большинство зародышей ПР образуется на двойниках, как на подложках. Подобные зерна на начальной стадии ПР растут преимущественно вдоль границ двойников. Также возможно формирование зародыша внутри двойника, с последующим его разрастанием в деформированную матрицу. Сравнительно редко наблюдается разрастание отдельных участков двойников. Часть зерен, характеризующаяся «случайными» ориентировками, формируется преимущественно в приповерхностной области образцов. Двойники деформации по отношению к новым зернам являются устойчивыми и поглощаются только на поздних стадиях рекристаллизации. В деформированном монокристалле изначальной ребровой ориентировки они имеют ориентации, близкие к {100}<011> (близкие к двойниковым, как с {111}<112>, так и с {110}<001>). Таким образом, устойчивость в рекристаллизационных процессах ориентировки деформационного куба может объясняться высокой вероятностью образования участков малоподвижных двойниковых границ 3 между данной ориентацией и окружающей рекристаллизованной матрицей.

Растущие ребровые зерна, происхождение которых связано с деформационными двойниками, находятся в специальных разориентациях 9, 11, 19а, 27а и 33а с деформированными областями {111}<112> (рис. 18). Все перечисленные разориентации могут быть получены поворотом вокруг одной оси <110> (параллельной оси валков). При этом специальные разориентации 11, 19а и 33а можно представить как результат локального рассеяния двух основных разориентаций 9 и 27а.

Между участками не рекристаллизованной матрицы и деформационными двойниками преимущественно сохраняется специальная разориентация 3. Кроме того, в границах 3 экспериментально фиксируются участки с разориентировкой 17b, которая описывается поворотом на угол 61.93° вокруг направления <221>. Т.е. данная разориентация является близкой к 3, которая описывается поворотом на угол 60° вокруг направления <111>. Таким образом, рекристаллизованные ребровые зерна находятся в ориентации, близкой к ориентации вторичного двойника по отношению к двойникам деформации, и автоматически в ориентации, близкой к ориентации 9.

Для объяснения экспериментального факта формирования зародышей ПР ребровой ориентировки, находящихся в специальных разориентациях 3, 9 и 27 с деформированными областями был предложен следующий механизм (рис. 19).

а

а  б

б

а – специальные границы; б – ориентационная карта с пространственным изображением элементарных кубических ячеек кристаллической решетки;

Рисунок 18 Микроструктура монокристалла исходной ориентировки (110)[001] технического сплава Fe-3%Si-0.5%Cu на стадии первичной рекристаллизации

а

а  б

б

Рисунок 19 Схема расщепления 3НР3Р+9НР (а) и формирование ребрового зерна на двойнике (б)

Ориентация двойника в октаэдрической матрице (после деформации) будет близка к двойниковой для ориентации {110}<001>. В процессе деформации дислокации активных систем скольжения взаимодействуют с двойниковыми границами, увеличивая их энергию. Таким образом, граница двойника 3 с октаэдрической ориентировкой {111}<112> становится энергетически невыгодной и при отжиге расщепляется на равновесную границу 3Р с ребровой ориентировкой {110}<001> и сильно неравновесную границу 9НР (27НР) между ребровой и октаэдрической ориентировками. Вследствие избыточной энергии границы 9НР (27НР) в ее структуре инструментально определяются участки других специальных границ. Отщепившаяся граница 9НР (27НР) обладает большим стимулом к миграции, так как содержит повышенную плотность дислокаций одного знака, а их аннигиляция (следовательно, уменьшение энергии границы) возможна только в объеме зерна. Таким образом, происходит возникновение и дальнейший рост в матрицу зерен {110}<001>, находящихся в точных разориентациях 3, 9 и 27 с окружающими их локальными областями. Важно отметить то, что образовавшиеся зерна ребровой ориентировки в общем случае являются вновь возникшими при ПР, а не сохраненными в процессе деформации областями.

Очевидна невозможность прямого переноса установленных закономерностей, связанных с деформационными двойниками преобразований текстуры в монокристаллах, на процессы, происходящие при ХП и ПР в реальной ЭАС, которая на соответствующих переделах находится в поликристаллическом состоянии. Тем не менее, представляются достаточно значимыми экспериментально зафиксированные факты возникновения и трансформаций специальных разориентаций в техническом сплаве Fe-3%Si-0.5%Cu.

При деформации промышленной ЭАС не наблюдается двойников деформации. Ребровая ориентировка формируется в полосах сдвига (ПС), которые образуются при высоких степенях деформации в зернах изначальной ориентировки {110}<001>. Согласно недавним исследованиям D. Dorner, S. Zaefferer, D. Raabe, ПС содержат дискретный набор ориентировок {110}<001> и {111}<112> (матричная и симметричная ей). Механизм образования подобной мезоструктуры не ясен. Экспериментальные данные указывают, что ПС в кристаллах октаэдрической ориентировки {111}<112> (до деформации – {110}<001>) располагаются под углом ~35° к плоскости прокатки и плоскость их залегания близка к кристаллографической плоскости (114).

Так как плоскость (114) не является плоскостью скольжения в ОЦК кристаллах, можно предположить, что локализация деформации по этой плоскости является следствием кооперированного движения частичных дислокаций и представляет собой аномальное двойникование по системе {114}<221>. Показано, что в рамках традиционного подхода перестройка решетки при двойниковании по плоскости (![]() ) может быть представлена скольжением двойникующей дислокации 8а/18 [

) может быть представлена скольжением двойникующей дислокации 8а/18 [![]() ] или дополнительной двойникующей дислокации10a/18[

] или дополнительной двойникующей дислокации10a/18[![]() ] в каждой такой плоскости. Движение любой из этих дислокаций в каждой плоскости {114} сразу дает решетку двойника без дополнительных смещений атомов.

] в каждой такой плоскости. Движение любой из этих дислокаций в каждой плоскости {114} сразу дает решетку двойника без дополнительных смещений атомов.

Само по себе аномальное двойникование по плоскостям {114} (первая стадия) не может обеспечить экспериментально наблюдаемое образование в полосе сдвига ориентировок {110}<001> и {111}<112>. Поэтому необходимо включение дополнительного механизма переориентации решетки (второй стадии), каковым может являться обычное двойникование по плоскостям {112}.

Согласно полученным экспериментальным данным основные трансформации кристаллической решетки при деформации сводятся к повороту вокруг оси ![]() , параллельной оси валков. Зоне

, параллельной оси валков. Зоне ![]() исходной октаэдрической ориентировки кристалла, наряду с плоскостью аномального двойникования

исходной октаэдрической ориентировки кристалла, наряду с плоскостью аномального двойникования ![]() , принадлежат две плоскости двойникования

, принадлежат две плоскости двойникования ![]() и

и ![]() .

.

С помощью математического аппарата матричного анализа показано, что решетка вторичного двойника ![]() в аномальном двойнике

в аномальном двойнике ![]() имеет ориентацию кристалла

имеет ориентацию кристалла ![]() , связанную с ориентацией исходной

, связанную с ориентацией исходной ![]() матрицы специальной разориентацией 3. Решетка вторичного двойника

матрицы специальной разориентацией 3. Решетка вторичного двойника ![]() имеет ориентацию

имеет ориентацию ![]() , т.е. находится по отношению к исходной матрице в специальной разориентации 27 (рис. 20).

, т.е. находится по отношению к исходной матрице в специальной разориентации 27 (рис. 20).

Таким образом, предложенная модель позволяет объяснить аномальный характер деформации по системе {114}<221> и образование дискретного набора ориентаций {110}<001> и {111}<112> в ПС.

![]() – узлы исходной ориентировки {111}<112>;

– узлы исходной ориентировки {111}<112>; ![]() – узлы аномального двойника;

– узлы аномального двойника;

![]()

![]()

![]() – совпадающие узлы, ПД1, ПД2 – плоскости вторичного двойникования

– совпадающие узлы, ПД1, ПД2 – плоскости вторичного двойникования

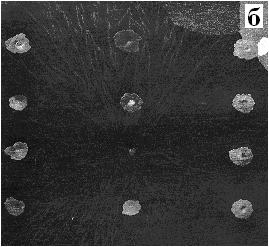

Рисунок 20 Трансформация решетки при двойниковании (114) и последующем двойниковании по плоскостям (112) и ![]()

Глава 5 посвящена разработке метода снижения удельных магнитных потерь ЭАС за счет использования локальной плазменной обработки (ЛПО) для измельчения зерна, и, соответственно, доменной структуры стали. Высокое совершенство текстуры ЭАС обычно предполагает сравнительно большой размер зерен, что способствует увеличению потерь на перемагничивание. Широкое промышленное применение получил способ снижения вихретоковой составляющей удельных магнитных потерь ЭАС за счет применения локальной лазерной обработки (ЛЛО). На заключительном этапе обработки стали, после нанесения изоляционного покрытия, проводят локальный лазерный нагрев поверхности материала с невысокой плотностью энергии. Упругие напряжения в зонах термического воздействия обеспечивают измельчение основных магнитных доменов, что существенно (на 8…12 %) снижает общие потери на перемагничивание ЭАС. Данный способ имеет недостаток: структурные барьеры, созданные с помощью обработки лазером, термически неустойчивы (стабильны только до 500С).