Научное обоснование и технологическое обеспечение применения дисперсных модификаторов и рафинирующих смесей для внепечной обработки чугунов и сталей

На правах рукописи

ЧАЙКИН ВЛАДИМИР АНДРЕЕВИЧ

Научное обоснование и технологическое обеспечение применения дисперсных модификаторов и рафинирующих смесей для внепечной обработки чугунов и сталей

Специальность 05.16.04 – Литейное производство

Автореферат

диссертации на соискание ученой степени

доктора технических наук

Магнитогорск – 2011

Работа выполнена в филиале ГОУ ВПО «Московский государственный открытый университет» в г. Сафоново.

Официальные оппоненты: доктор технических наук

профессор

Ковалевич Евгений Владимирович,

доктор технических наук

профессор Ри Хосен,

доктор технических наук

профессор

Чернов Виктор Петрович.

Ведущая организация – Национальный исследовательский технологический университет «Московский институт стали и сплавов».

Защита состоится «05» июля 2011 г. в 14-00 на заседании диссертационного совета Д 212.111.01 при ГОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова» по адресу:455000, г. Магнитогорск, пр. Ленина, д.38, малый актовый зал.

С диссертацией можно ознакомиться в библиотеке ГОУ ВПО « МГТУ».

Автореферат разослан «_____»__________ 2011 г.

Ученый секретарь

диссертационного совета Селиванов В.Н.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Повышение физико-механических свойств ответственных за безопасность эксплуатации техники литых деталей, работающих при повышенных нагрузках, всегда актуально. Для этого в производстве все чаще требуются отливки из серого чугуна (СЧ) только высоких марок. Актуально повышение надежности и долговечности широкой номенклатуры литых стальных деталей тракторов, бульдозеров, грузовых вагонов, горно-металлургического оборудования. Улучшение литейно-механических свойств отливок невозможно без эффективного легирования и модифицирования чугунов и сталей, позволяющих устранить отбел в чугунных отливках, измельчить зерно, устранить транскристаллизацию, ликвацию, усадку и другие нежелательные явления в сталях. Учитывая большое разнообразие способов выплавки чугуна и стали, номенклатуры отливок по массе и их разностенности, для удовлетворения вышеперечисленных требований необходимо создание прогрессивных технологий на базе нового поколения комплексных модификаторов, раскислительных смесей, рафинирующих добавок, значительно превышающих эффективность существующих традиционных при существенно меньшем расходе. Решению этой задачи и посвящена данная работа.

Цели и задачи исследования. Цель работы – научное обоснование, разработка и внедрение в промышленность прогрессивных технологий модифицирования и рафинирования чугунов и сталей смесевыми модификаторами на основе дисперсных порошков для повышения эффективности внепечной обработки при одновременном сокращении вводимых добавок и затрат.

Для достижения этой цели в работе были поставлены следующие задачи:

- Изучить и систематизировать современные достижения в области теории кристаллизации и модифицирования сплавов при производстве чугунных и стальных отливок.

- Обосновать методику выбора дисперсных порошков, их размеров и способов активации, обеспечивающих высокую технологичность смесевых модификаторов и рафинирующих добавок, а также необходимую их активность и устойчивость в расплаве при формировании центров кристаллизации (ЦК).

- Разработать:

- смесевой дисперсный комплексный модификатор для ковшевой обработки серых чугунов высоких марок, обеспечивающий исключение отбела в отливках при одновременном сокращении вводимых добавок и затрат на модифицирование;

- высокотехнологичный универсальный смесевой дисперсный модификатор для внутриформенного модифицирования чугунов и сталей, обеспечивающий требуемый комплекс качественных показателей отливок;

- раскислительную смесь для диффузионного раскисления стали на основе дисперсных порошков, позволяющую сократить время восстановительного периода плавки и расход смеси;

- технологию применения дисперсного кальций - стронциевого карбоната (КСК) для повышения эффективности адсорбционно - флотационного рафинирования сплавов и улучшения структуры и свойств отливок.

- Внедрить в производство прогрессивные технологические процессы внепечной обработки чугунов и сталей с использованием разработанных дисперсных смесевых материалов.

Научная новизна:

- Теоретически обоснованы и экспериментально подтверждены критические размеры и количество дисперсных частиц модификатора, обеспечивающие получение устойчивой суспензии в расплаве для достижения требуемого модифицирующего эффекта.

- Установлено, что при обработке серого чугуна дисперсными углеродосодержащим и кремнийсодержащим модификаторами в каждый см3 жидкого металла вносится до 35·106 частиц модификатора. Эти частицы являются источниками высокоуглеродистых флуктуаций, которые при затвердевании становятся центрами кристаллизации графита и исключают отбел в отливках из серого чугуна.

- На основе математического моделирования поведения частиц модификатора при заполнении полости литейной формы установлено, что ввод в его состав 5 % добавок магния создает кинетические условия для полного растворения и равномерного распределения частиц модификатора в отливке при внутриформенном модифицировании.

- Установлено, что при получении отливок из высокопрочного чугуна, используя модифицирование в форме, образуется значительно большее количество включений графита, чем при других способах получения ВЧ, расстояния между ними становятся меньше, и это способствует образованию ферритной основы (например, ВЧ40) без термической обработки. Кроме того, установлены границы химического состава серых чугунов, позволяющие стабильно получать различные марки ВЧ модифицированием в ковше и внутри формы.

- Выявлен эффект возрастания реакционной способности дисперсных порошков при диффузионном раскислении стали, по сравнению с существующими раскислителями, из-за резкого увеличения количества активных центров реагирующих частиц в системе, принудительного перемешивания шлаков при диссоциации карбонатов и выделения продуктов реакции, что позволило сократить расход этой смеси.

- Установлено, что обработка новой дисперсной смесью снижает окисленность границ зерен стали за счет более полного диффузионного ее раскисления в восстановительный период, что улучшает механические свойства отливок.

Достоверность результатов исследований

Достоверность исследований подтверждается использованием поверенного современного аналитического оборудования и методик в аттестованных лабораториях, а также уникального нестандартного оборудования, большими массивами экспериментальных данных, широким использованием пакетов программ STATISTICS & ANALISIS v.6.0, а также FLOW-3D для моделирования технологических процессов модифицирования.

На защиту выносятся:

- Обоснование выбора дисперсных компонентов для разрабатываемых материалов, их критических размеров и методов подготовки и активации. Методика определения гранулометрического состава дисперсных порошков, применяемых для изготовления модификаторов.

- Результаты математического моделирования, экспериментальных исследований и опытно - промышленных испытаний разработанных модификаторов для ковшевой обработки серых чугунов высоких марок и внутриформенного модифицирования чугунов и сталей.

- Результаты экспериментальных исследований по рафинированию и модифицированию стали и чугуна новыми дисперсными модификаторами и их внедрение в производство.

- Результаты внедрения разработок в производство.

Практическая и экономическая значимость диссертационной работы:

На основе проведенных исследований разработаны и внедрены в производство прогрессивные технологические процессы модифицирования и рафинирования чугунов и сталей, позволяющие повысить эффективность внепечной обработки, механические и служебные свойства материалов отливок при одновременном снижении расхода модифицирующих и рафинирующих добавок. Для этого разработаны новые смесевые дисперсные материалы на основе порошков.

- Смесевой дисперсный модификатор для ковшевого модифицирования, позволяющий устойчиво получать структуру СЧ высоких марок, исключать брак по отбелу, повышать механические свойства и сокращать затраты на модифицирование (патент № 2226554 от 10. 04.2004 г.).

- Высокотехнологичный универсальный смесевой дисперсный модификатор для позднего модифицирования внутри литейной формы чугунов и сталей, позволяющий автоматизировать процесс ввода модификатора в стояк литейной формы (патент № 23873290 от 20.11.2009 г.). Это позволяет повысить механические свойства и устранить отбел в том числе на кромках чугунных отливок. В стальных отливках резко измельчаются дендриты, снижается склонность к усадке, повышаются трещиноустойчивость и механические свойства.

- Раскислительная смесь на основе дисперсных порошков, позволяющая повысить эффективность диффузионного раскисления сталей, снизить время восстановительного периода при одновременном снижении расхода материала (патент Украины 57394 от 16.06.2006 г.).

- Смесевой модификатор КСК - кальций-стронциевый карбонат с рафинирующим эффектом на основе дисперсных карбонатов, полученных физико-химическим путем, позволяющий одновременно рафинировать и модифицировать стали и чугуны (патент № 2364649 от 20.08.2009 г.).

- Разработаны технические условия ТУ 0826 – 003 – 47647304 – «Модификаторы комплексные» и ТУ - 171700 – 003– 520446233 – 2006 «Модификатор КСК – Кальций стронциевый карбонат», согласованные с Федеральной службой по надзору в сфере защиты прав потребителей и зарегистрированные в Центре стандартизации и метрологии.

- Разработанные модификаторы, раскислительные смеси и рафинирующие добавки внедрены в производство на ряде ведущих машиностроительных предприятий РФ и Казахстана. Экономический эффект от внедрения составил свыше 10 миллионов рублей и 4 миллионов теньге.

Апробация диссертационной работы. Результаты диссертационный работы докладывались и обсуждались: на 5-м, 6-м, 7-м, 8-м и 9-м съездах литейщиков России, Москва, 21-25 мая 2001, Екатеринбург 19-23 мая 2003, Новосибирск, 23-27 мая 2005, Ростов-на-Дону, 23-27 апреля 2007, Уфа, 23-27 апреля 2009 г., на Всероссийских научно-практических конференциях «Литейное производство сегодня и завтра», Санкт-Петербург, 25-27 июня 2002 г., 22-24 июня 2004 г., 20-23 мая 2008 г., 23-25 июня 2010 г., на IV и V международных научно-практических конференциях «Прогрессивные литейные технологии», Москва, МИСиС, 22-24 октября 2007 г. и 19-23 октября 2009 г., а также на ряде других международных научно-технических конференциях в Украине и Белоруссии.

Публикации. По теме диссертации опубликовано 88 научных работ в том числе 17 в рецензируемых изданиях из перечня ВАК РФ, 11 авторских свидетельств на изобретение СССР, 3 патента на изобретение РФ и один патент в Украине.

Структура и объем диссертации. Диссертация состоит из 8 глав, изложена на 301 странице машинописного текста (включая приложения), иллюстрирована 83 рисунками, содержит 74 таблицы, 21 приложение, библиографический список из 301 наименования.

Краткое содержание работы

Во введении обоснована актуальность научно-технической проблемы, являющейся темой диссертации, дана оценка современного состояния вопроса и определены направления решения проблемы.

В первой главе анализируются литературные источники по вопросам теории и практики модифицирования и рафинирования чугунов и сталей. Установлено, что нет единого мнения о формировании структур литого металла на различных этапах кристаллизации, нет и единой точки зрения на механизм модифицирования сплавов. Развитие научных основ модифицирования требует их гармоничной взаимной увязки с принципами синергетики, информатики и иерархией самоорганизующихся структур.

Наличие множества теорий модифицирования Fe-C-расплавов обусловило наличие свыше 500 действующих типов различных модификаторов и рафинирующих добавок, содержащих от 2...3 до 15 компонентов. Установлено, что с точки зрения металлургической и структурной наследственности, её генезиса, механизмов и закономерностей, а также с позиции донорно-акцепторного химического взаимодействия элементов наиболее перспективными для изготовления модификаторов являются кремний и углерод содержащие материалы (КСМ и УСМ). Однако для максимального использования их инокулирующих возможностей и стабильных предсказуемых результатов модифицирования требуется специальная подготовка и активация КСМ и УСМ. Наиболее надежный путь - это диспергирование материалов, что позволяет качественно изменить технологию модифицирования, повысить полноту и эффективность протекания процессов в расплавах, сократить требуемое количество модификаторов. Установлено, что изготовление смесевых модификаторов из дисперсных материалов является еще одним надежным способом повышения их эффективности.

Анализ показывает, что базой настоящего исследования могут служить серые чугуны высоких марок, где традиционная внепечная обработка не достаточно эффективна, поэтому повышение результативности модифицирования дисперсными смесями представляет научную и практическую проблему.

Во второй главе произведено теоретическое обоснование эффективности дисперсных смесевых модификаторов и рафинирующих добавок. Модифицированный расплав рассматривали как разбавленную суспензию, в которой дисперсной фазой являются частицы модификатора, а дисперсионной средой расплав. Известно, что для достижения мелкозернистой структуры сплавов необходимо иметь в одном см3 расплава больше чем 106 ЦК. Если в процессе модифицирования в расплав внести сопоставимое количество дисперсных частиц, являющихся источниками ЦК, то эффективность внепечной обработки резко повысится. Расчеты показывают, что 0,5 % ФС75 с размерами кусков 1…10 мм внесет при модифицировании в см3 расплава в среднем 0,38 штук частиц. Для внесения в см3 расплава 106 частиц КСМ при расходе его 0,1 % от массы жидкого металла радиус частиц КСМ должен быть 13,9 мкм, а УСМ при таком же расходе 16,7 мкм. Критерием живучести модификатора будет служить кинетическая и агрегативная устойчивость дисперсных частиц в расплаве. Кинетическая устойчивость частиц определяется их способностью к седиментации. По закону Стокса скорость обратной седиментации кусочков ФС75 составит 6,8 м/с. Скорость всплывания частиц КСМ и УСМ за счет диспергирования резко уменьшится до 2,610-4 м/с и 3,810-4 м/с соответственно. Таким образом, частицы УСМ и КСМ будут слабо контролироваться гравитационными силами, что обеспечит их кинетическую устойчивость в расплаве. Агрегативная устойчивость частиц КСМ и УСМ будет определяться их поверхностными свойствами. Известно, что графитизирующие инокулирующие добавки хорошо смачиваются расплавом. В результате на их поверхности будет образовываться эквимолекулярная оболочка расплава, препятствующая коагуляции частиц. Кроме того, расплав после модифицирования представляет собой термодинамически неустойчивую дисперсную систему, обладающую избытком свободной энергии. Для достижения равновесия в расплаве выгоднее растворение частиц модификатора, чем их коагуляция. Таким образом, следует ожидать повышения эффективности дисперсных модификаторов, по сравнению с традиционными из-за увеличения их живучести при существенно меньшем расходе.

При уменьшении размера частиц увеличивается удельная поверхность дисперсной фазы. Удельная поверхность частиц КСМ с поперечными размерами равными критическому, по сравнению с кусочками ФС75, увеличивается в 192 раза, а частиц УСМ в 151 раз. Большая поверхность раздела создает в дисперсных системах избыточный запас поверхностной энергии Гиббса. В таких системах легче протекают процессы, приводящие к ее снижению. В результате реакционная способность порошков резко увеличивается, что подтверждено расчетным путем и очень важно для разрабатываемых раскислительных смесей. Диспергирование карбонатов значительно увеличивает их способность к диссоциации и эффективность адсорбционно-флотационного рафинирования сплавов, в том числе и в малых объемах расплава.

Обоснованы преимущества дисперсных модификаторов при ковшевой обработке серых чугунов высоких марок. Смесевой модификатор, состоящий из порошков УСМ и КСМ, способен внести в расплав больше чем 106 частиц. При модифицировании усвоенный расплавом модификатор становится в нем твердой дисперсионной фазой. Активное перемешивание способствует равномерному распределению частиц модификатора в расплаве.

При температуре модифицирования 1400…1420 С для достижения равновесия в расплаве чугуна начинается необходимое растворение частиц модификатора. Развитие физико-химических процессов определяется теплопередачей. Химические процессы в зоне контакта ограничиваются медленным процессом диффузии. Поэтому высокая интенсивность тепловых процессов преимущественно переходит в количество движения и физический перенос частиц модификатора в расплав, тем самым уменьшая их размер и избыточную энергию.

Поверхность контакта кусочка модификатора и расплава построена рельефно. Наибольшая смачиваемость частицы наблюдается по углам, ребрам и выступам. На их искривленной поверхности, являющейся разделом двух фаз, возникает скачок гидростатического лапласовского давления. Его действие направлено в сторону жидкой среды. Лапласовское давление выталкивает от гетерогенной границы атомы, группировки атомов, а также тонкие кластерные образования С. Толщина последних может равняться нескольким атомным диаметрам, но не превышать радиуса эквимолекулярной разделяющей поверхности.

Известно, что переходящие в расплав флуктуации С способны адсорбироваться на дисперсных неметаллических включениях различной природы и полимеризовать их в графитоподобные образования. Последние сохраняют устойчивость длительное время и служат ЦК.

Растворение КСМ происходит по выше описанному механизму и создает в нем структурные элементы (кластеры), обогащенные Si. Они равномерно распределяются в расплаве и контактируют со структурными элементами С. Благодаря высокому содержанию Si свободные частицы С дисперсных слоистых Fe–С структур располагаются и графитизируются вдоль кластеров Si. Это приводит к расщеплению пластин графита. Тем самым создаются кинетические условия для формирования тонкоразветвленного графита. Кроме того, Si в чугуне при повышенном его содержании начинает вступать в расплаве во взаимодействие с С и образовывать соединения SiC

Анализ растворения частиц с помощью уравнения Толмена для поверхностного натяжения на границе частица – расплав показывает, что расплав в процессе растворения стабилизируется как коллоидная система с ультрадисперсными частицами модификатора, так как дальнейшее уменьшение их размеров термодинамически не выгодно, поскольку затраты энергии на растворение частицы не компенсируются уменьшением поверхностной энергии.

Показано, что в модифицированном расплаве СЧ появляются несколько уровней высокоуглеродистых флуктуаций, к которым относятся атомы, слоистые структуры, тонкие кластерные образования, неметаллические включения, поверхности которых активированы тонкими слоями графита, а также остатки не растворившихся ультрадисперных кристаллов графита. Все флуктуации активны, т.к. смачиваются расплавом, следовательно, энергетический барьер зародышеобразования графита снижается по сравнению с гомогенным. Анализ с помощью формулы Фольмера показывает, что кристаллизация графита на углеродсодержащих флуктуациях будет осуществляться при минимальных переохлаждениях. SiC, имеющий гексагональную сингонию и форму, также является идеальной подложкой для графитной фазы в чугуне, имеющей аналогичную решетку.

Вышесказанное позволяет утверждать, что растворение компонентов модификатора приводит к образованию многочисленных флуктуаций, сохраняющих фазовую стабильность (модифицирующий эффект) в течение требуемой выдержки металла вплоть до момента затвердевания и создают условия для образования ЦК графита.

Очень важно, что условия для зарождения графитной фазы создаются выше температуры ликвидуса и сохраняются к началу процесса затвердевания отливки. Не менее важно, что высокоуглеродистые флуктуации придают перегретому жидкому чугуну довольно высокую степень симметрии с точки зрения теории синергетики. На основании принципов неравновесной термодинамики показано, что диссипативные самоорганизующиеся углеродные структуры в расплаве чугуна формируются в процессе бифуркации – неравновесного фазового перехода, в основе которого лежит явление спинодального расслоения высокоуглеродистых флуктуаций Краско-Любова, что приводит к формированию зародышей и росту углеродной фазы и кристаллизации чугуна без отбела.

Далее обоснована эффективность дисперсных модификаторов при внутриформенной обработке чугунов и сталей. В основу смесевого модификатора для внутриформенной обработки положен дисперсный КСМ. Для обеспечения технологичности и растворимости в него добавляются дисперсные УСМ и соединения магния. Механизм воздействия вводимых дисперсных частиц на процесс кристаллизации при внутриформенном модифицировании определяется температурным полем расплава и распределением химических элементов к моменту начала выделения твердой фазы. Внесенные модификатором частицы становятся источниками концентрационных и температурных флуктуаций, которые окажут существенное влияние на кристаллизацию. Рассмотрели три возможные схемы кристаллизации модифицированного в форме расплава.

Схема I. Между вводом модификатора и началом кристаллизации проходит много времени, что характерно для массивных и толстостенных отливок. Введенные частицы модификатора в расплаве максимально растворяются, расплав стабилизируется как коллоидная система с набором соответствующих флуктуаций аналогично ковшовому модифицированию, описанному выше. При позднем модифицировании сильное воздействие должно оказать «захолаживание» расплава за счет ввода модификатора. Вместе с тем, расчеты показывают, что при полном растворении модификатора выделение теплоты растворяющимся кремнием существенно уменьшает переохлаждение расплава и инокулирующий эффект будет не столь существенный. Поэтому внутриформенное модифицирование по первой схеме кристаллизации не эффективно. Учитывая вышесказанное, модифицировать массивные чугунные и стальные отливки предпочтительней в ковше.

Схема II. Расплав приближается к стабилизации как коллоидная система, однако неравномерное распределение температуры и концентраций элементов в отливке, вызванное вводом модификатора, сохраняется к моменту начала кристаллизации расплава.

Cущественное влияние на процесс кристаллизации по схеме II дополнительно начинают оказывать присутствующие в отливке микроучастки, отличающиеся по температуре и химическому составу от основного расплава. Число таких микрозон в см3 расплава при применении разрабатываемого модификатора больше чем 106 штук. Расчеты показывают, что температура расплава в этих микроучастках будет ниже температуры окружающего расплава. Следовательно, при достижении основным расплавом температуры ликвидуса эти отдельные микрозоны будут переохлаждены и в них уже будет происходить выделение твердой фазы. В результате произойдет интенсификация зародышеобразования по всему сечению отливки и переход от направленной кристаллизации к объемной.

Вышесказанное способствует эффективному измельчению структуры сплавов, уменьшению (вплоть до полного исчезновения) зоны столбчатой кристаллизации. Объемная кристаллизация способствует снижению усадочных явлений, что особенно важно для отливок из стали и заготовок из ВЧ.

Схема III. Процесс ввода в расплав и растворение частиц модификатора совпадает с началом кристаллизации отливки. Согласно расчетным данным инокулирующий эффект от переохлаждения в данном случае максимален. Наиболее важным для данного типа кристаллизации является то, что отвод теплоты от расплава к частицам происходит в течение всего времени затвердевания отливки. Температурный градиент в каждом микрообъеме не совпадает с преимущественным направлением внешнего теплоотвода в отливке. Это способствует дальнейшему измельчению структуры, разориентировке дендритов, повышает объемность затвердевания.

Таким образом, третий вариант кристаллизации наиболее предпочтительный. Он будет реализован в том случае, когда время заливки и кристаллизации практически совпадут по времени. А это характерно для тонкостенных и ажурных отливок, кокильного литья, где традиционные модификаторы и способы модифицирования не способны решать проблемы исключения брака.

Для диффузионного раскисления сталей применяют раскислительные смеси, которые состоят, обычно, из дробленого коксика и молотого ФС75. При замене их на выбранные дисперсные порошки УСМ и КСМ удельная поверхность частиц смеси вырастает на порядок. Это значительно увеличивает реакционную способность смеси, позволяет эффективнее рафинировать металл и уменьшить время восстановительного периода плавки.

Процесс диффузионного раскисления может быть ускорен за счет дополнительного перемешиванием шлака, когда создаются условия для принудительного отрыва пузырей газа с поверхности восстановителя. Для создания таких условий в разрабатываемую раскислительную смесь необходимо ввести дополнительно дисперсный КСК. Карбонаты кальция и стронция диссоциируют в печи по реакциям

CaCO3 = CaO + CO2; (1)

SrCO3 = SrO + CO2 (2)

и являются источниками диоксида углерода. Дополнительно выделяющиеся газы вспенивают шлак и способствуют равномерному распределению восстановительной смеси не только на поверхности шлака, но и по всему его объему.

Разлагаясь, карбонаты решают еще одну задачу. В условиях избытка углерода, который присутствует в раскислительной смеси процесс газификации заканчивается образованием СО: С + СО2 = 2СО (3)

Наличие СО в атмосфере печи создает восстановительную атмосферу, усиливающую раскисляющую эффективность смеси. Константа равновесия реакции определяется выражением:

, (4)

, (4)

где ас – активность углерода; рСО2 – парциальное давление СО2; рСО – парциальное давление СО.

Анализ уравнения показывает, что на константу равновесия влияет активность углерода, зависящая от вида карбюризатора, его чистоты и количества. Поэтому в раскислительную смесь целесообразно закладывать больше УСМ, чем КСМ.

Для постоянного поддержания восстановительной атмосферы в печи, в соответствии с принципом Ле-Шателье, источник СО2 должен быть постоянным. Для этого раскислительную смесь, в составе которой находятся карбонаты, следует вводить в печь порциями по мере окончания реакции от предыдущей подачи.

В третьей главе изложена методика проведения экспериментов и анализов. Объектами исследований служили СЧ и ВЧ, а также углеродистые и легированные стали, применяемые для машиностроительного литья. Плавка, модифицирование и рафинирование сплавов осуществлялись в лабораторных и промышленных условиях. Определение качественных показателей исследуемых материалов проводилось в условиях аттестованных лабораторий на современном поверенном оборудовании.

Достоверность исследований повышали использованием уникального нестандартного оборудования, а также широким использованием статистической обработки данных и регрессионного анализа в пакете программ STATISTICS & ANALISIS v.6.0, а также моделирования процессов модифицирования в пакете программ FLOW-3D.

В четвертой главе выбраны основные дисперсные компоненты для разрабатываемых смесевых модификаторов, способы их активации, а также рассчитаны их основные характеристики. Для производства смесевых модификаторов и рафинирующих добавок выбраны материалы, полученные специальной подготовкой. В качестве КСМ использован порошок, полученный физико-химическим путем при прямом синтезе органогалогенсиланов. Его матрица содержит 65…70 % Si, атомарный С, а также интерметаллиды Ca, Al и другие, являющиеся эффективными графитизаторами.

Выбраны также дисперсные смеси соединений Mg, полученных в процессе прямого магнийорганического синтеза. В пересчете на чистый Mg его содержание достигает 46…50 %. Использовались также образующиеся при синтезе силанов смеси галогенидов металлов.

В качестве УСМ выбран порошок графита, полученный из коксо-пековых композиций, подвергнутых высокотемпературной обработке при 3000°С, с последующей активацией путем тонкого помола в мельницах-активаторах вибрационного типа. При этом достигается максимальное кристаллографическое соответствие частиц модификатора с кристаллизующейся графитной фазой в чугуне.

Для изготовления кальций-стронциевого карбоната (КСК) применили мелкодисперсные CaСО3 и SrСО3, полученные физико-химическим путем.

Эффективность модифицирования прямо зависит от гранулометрического состава добавок. Разработали специальную методику определения гранулометрического состава порошковых модификаторов, доступную для лабораторий литейных цехов.

Средний диаметр частиц УСМ составил 12,8 мкм, КСМ и магнийсодержащих порошков – 16,9 и 29,0 мкм соответственно, а частиц карбонатов – 39,0 мкм. Эти размеры меньше критических, а результаты измерений оказались сопоставимыми с размерами, определенными на лазерном дифракционном микроанализаторе.

Форма частиц порошков, полученных физико-химическим путем, наиболее благоприятная, что придает высокую технологичность смесевым модификаторам. Форма частиц графита менее благоприятна, что характерно для механического помола. Однако он не слеживается при длительном хранении, не прилипает к стенкам технологического оборудования и тары и практически не гигроскопичен. Магнийсодержащий порошок гигроскопичен и набирает влагу, однако пассивация его частиц дисперсным графитом устраняет этот недостаток

Все компоненты смесевых модификаторов резко отличаются насыпными плотностями от 0,44 до 1,29 г/см3, что приводит к расслоению по плотности и не дает возможности сохранить стабильный химический состав в больших массах смесей. Поэтому принято решение при производстве модификаторов дозировку материалов, составляющих смесь, производить непосредственно в пакеты. Вес пакетов изменять от 200 грамм до нескольких килограммов в зависимости от емкости ковшей, в которых производится модифицирование. Таким образом, обеспечивается высокая точность химического состава, устраняется пыление, которое сопровождает смешивание дисперсных материалов. Отпадает необходимость в мощной вентиляции.

Для длительного сохранения технологичности модификаторов применили упаковки с полиэтиленовыми вкладышами, предохраняющие материал от взаимодействия с окружающей средой.

Пятая глава посвящена разработке смесевого модификатора для ковшового модифицирования СЧ высоких марок на основе выбранных дисперсных материалов. Расчеты показали, что 0,1 % порошков УСМ и КСМ могут внести в 1 см3 расплава 17,8·106 и 4,41·106 частиц. ФС 75 вносит в 1 см3 расплава 0,38 штук частиц.

Наличие флуктуаций графита в жидкой части расплава после модифицирования подтвердили закалкой чугунов СЧ30 из жидкого состояния.

Перед закалкой и модифицированием проводилась термовременная обработка расплава при 1500°С в течение 30 минут для максимального растворения внесенных шихтой включений графита. В качестве модифицирующей добавки использовали смесь порошков УСМ и КСМ в соотношении 1:1 в количестве от 0,02 до 0,2 %. Для сравнения расплав модифицировали ФС75 в количестве 0,5 %. Закаливали в воде специально разработанные технологические пробы со скоростью 110…130 С/с, что обеспечило фиксацию зародышей графита, образовавшихся в жидком состоянии после модифицирования. Металлографическому анализу подвергался центр тепловых узлов образцов, в которых металл перед закалкой оставался жидким. В немодифицированных и модифицированных ФС75 образцах после закалки вместе с крупными конгломератами фаз белого чугуна хорошо просматривались различные неметаллические включения. Включений графита, не обнаружено.

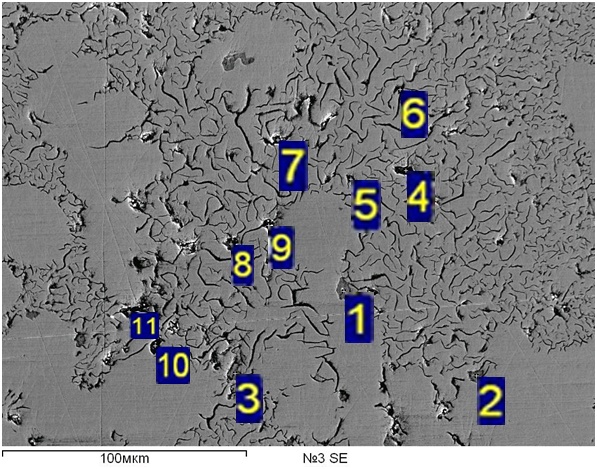

При вводе в расплав 0,02 % смесевого модификатора в структуре закаленных образцов появляются включения графита. При увеличении присадок модификатора до 0,05 % и более в жидкой части образцов количество включений графита увеличивается и стабилизируется. Появлению включений способствовало модифицирование чугуна. Закалка жидкого чугуна протекала столь быстро, что графитные включения оказались «вмороженными» в металлическую матрицу. Их присутствие существенно измельчило фазы белого чугуна. Для более глубокого изучения включений был выполнен анализ модифицированного закаленного чугуна на рентгеноспектральном анализаторе Camebax SX-50 (рис. 1). Достаточно большое количество графитных флуктуаций позволило создать в жидком чугуне аномальную слаборазветвленную тонкую пространственную графитную мозаику. Обедненная углеродом жидкость превратилась при закалке в тонкую аустенитно-цементитную эвтектику.

Рис. 1. Рентгеноспектральный анализ

Изучены наиболее характерные частицы, присутствующие в закаленном образце. На фоне графитной мозаики они обозначены цифрами от 1 до 11 (рис. 1). Видно присутствие включений MnS (1-3), сложного карбида (Cr,Fe)7C3, поверхность которого активирована графитом (5), не полностью растворившиеся частицы графита (4, 6, 9-11) и кремния (7, 8). Вокруг последних хорошо видна ферритная оторочка.

Результаты закалки подтверждают теоретические предпосылки, сформулированные выше. Дисперсные частицы УСМ и КСМ, растворяясь в жидком чугуне, эффективно замутняют расплав, что создает идеальные условия для опережающего аномального зарождения графитной фазы, которая при затвердевании становится ЦК графита и исключают отбел в отливках.

Далее был уточнен состав модификатора. Модификатор изготавливали из УСМ следующего химического состава, %: C – 99,4; зола – 0,58; S – 0,017. В качестве второго компонента использовали дисперсный КСМ с химическим составом, %: Si – 69,2; Al – 1,2; C – 3,4; Ca – 1,5; Cu – 1,5; Fe – остальное. При разработке технических условий регламентировались только содержания C и Si, остальные примеси определялись как разность между 100 % и суммой C и Si.

Исходя из химического состава, разработанный модификатор является комплексным или сокращенно МК. Соотношения массовых частей УСМ и КСМ обозначили цифрами. Первая цифра обозначает массовую долю УСМ, а вторая – КСМ. Для испытаний были изготовлены три смеси разработанного материала, химический состав которых приведен в табл. 1. КСМ и УСМ также испытывались отдельно. Навески упаковывались в полиэтиленовые пакеты.

Уточнение эффективного соотношения компонентов в модификаторе заключалось в стабильном получении чугуна марки СЧ30 без отбела при минимальных добавках материала.

Наиболее эффективным оказался модификатор МК21. Оптимальное количество присадки, при которой была достигнута минимальная величина отбела, равняется 0,15%. Порошки КСМ, УСМ и другие их сочетания оказались менее эффективными для СЧ30.

Таблица 1

Химический состав испытываемых модификаторов

| Марка МК | Состав МК (УСМ/КСМ) | Массовая доля элементов, % | Внешний вид | ||

| С | Si | Примеси (Ca, Al, Cu, Fe) | |||

| КСМ | 0/100 | - | 69,2 | Остальное | Порошкообразная масса темносерого цвета |

| МК 11 | 50/50 | 51,4 | 34,6 | Остальное | |

| МК 12 | 34/66 | 36,0 | 45,7 | Остальное | |

| МК 21 | 66/34 | 66,8 | 23,5 | Остальное | |

| УСМ | 100/0 | 99,4 | - | Остальное | |

Модификатор МК21 оказался эффективнее ФС75 и ФС65Ба4 с наибольшей живучестью. Установлено, что модификатор МК21 более эффективно устраняет отбел при высоких температурах 1400…1440 °С, что очень важно для чугуна марки СЧ30, для получения которой требуется существенный перегрев.

Эффективность разработанного модификатора подтвердилась и промышленными испытаниями. СЧ30, выплавленный в электродуговой печи, обрабатывали МК21 в количестве 0,3 % в ковше емкостью 8 тонн. При вводе в ковш достигались стабильность и высокая эффективность модифицирования. Обеспечивались механические свойства и отсутствие отбела в отливках. Эффект модифицирования расплава МК21 во всех случаях сохранялся до конца разливки, которая длилась в течение 35 – 45 минут, что подтвердило высокую живучесть модификатора. При модифицировании чугуна в разливочном ковше, где отсутствует шлак, достаточно 0,08 % МК21 для обеспечения требуемой склонности к отбелу, что существенно ниже, чем в раздаточном ковше и в лабораторных условиях.

Агрегативная и кинетическая устойчивость модификатора МК21 подтверждена моделированием процесса модифицирования в программе FLOW-3D. Процесс моделирования заключался в изучении поведения частиц модификаторов МК21 и ФС75 в расплаве при заполнении ими полости литейной формы отливки. Для моделирования была использована технология формы, разработанная в ОАО «ЧАЗ». В форме находятся четыре отливки. Моделировали заполнение только одной отливки, принимая в расчет их симметричное расположение (рис. 2).

Рис. 2. Расчетная модель

Для математического моделирования процесса заполнения формы расплавом была использована система уравнений гидродинамики Навье-Стокса в приближении несжимаемой жидкости, дополненная уравнением неразрывности, уравнением Фурье-Кирхгофа для теплопереноса в расплаве и уравнением Фурье для теплопереноса в литейной форме. В декартовой системе координат уравнения записываются в следующем виде:

(5)

(6)

(7)

(8)

где ![]() – компоненты вектора скорости;

– компоненты вектора скорости; ![]() – плотность и коэффициент динамической вязкости расплава; P – давление; t – время;

– плотность и коэффициент динамической вязкости расплава; P – давление; t – время; ![]() – температуры расплава и литейной формы;

– температуры расплава и литейной формы; ![]() ,

,![]() – температуропроводность расплава и литейной формы;

– температуропроводность расплава и литейной формы; ![]() - вектор гравитации.

- вектор гравитации.

Приняты следующие гидродинамические граничные условия:

- На внутренней поверхности литейной формы используется условие «прилипания» расплава к стенкам:

.

. - На входе в литниковую чашу задается скорость течения расплава:

;

;  , где W – вертикальная скорость течения расплава при его заливке в форму.

, где W – вертикальная скорость течения расплава при его заливке в форму.

Тепловые граничные условия:

- На входе в литниковую чашу температура расплава задается равной температуре заливки:

.

. - На внутренней поверхности литейной формы используется граничное условие III рода:

; (9)

; (9)

, (10)

, (10)

где ![]() ,

, ![]() ,

, ![]() – теплопроводности расплава, формы и противопригарной краски на внутренней поверхности формы,

– теплопроводности расплава, формы и противопригарной краски на внутренней поверхности формы, ![]() – толщина краски;

– толщина краски; ![]() и

и ![]() – проекции температурного градиента в расплаве и форме непосредственно на внутренней поверхности формы на направление нормали m к этой поверхности;

– проекции температурного градиента в расплаве и форме непосредственно на внутренней поверхности формы на направление нормали m к этой поверхности; ![]() ,

, ![]() – температуры расплава и литейной формы на внутренней поверхности этой формы.

– температуры расплава и литейной формы на внутренней поверхности этой формы.

- На внешней поверхности формы также использовалось граничной условие III рода:

, (11)

, (11)

где ![]() – коэффициент теплоотдачи от формы в окружающую среду;

– коэффициент теплоотдачи от формы в окружающую среду; ![]() – проекция температурного градиента в форме непосредственно у её внешней поверхности на направление нормали m к этой поверхности;

– проекция температурного градиента в форме непосредственно у её внешней поверхности на направление нормали m к этой поверхности; ![]() ,

, ![]() – температуры формы и окружающей среды на внешней поверхности формы.

– температуры формы и окружающей среды на внешней поверхности формы.

В качестве расплава использовали чугун СЧ30 со следующими теплофизическими свойствами: ![]() = 40 Вт/(м•К);

= 40 Вт/(м•К); ![]() = 838 Дж/(кг•К);

= 838 Дж/(кг•К); ![]() = 7000 кг/м3; Тзал = 1420 °С; Тлик= 1238 °С; Тсол = 1145 °С; время заполнения формы 20 с. В качестве материала формы использовали песчано-глинистую смесь:

= 7000 кг/м3; Тзал = 1420 °С; Тлик= 1238 °С; Тсол = 1145 °С; время заполнения формы 20 с. В качестве материала формы использовали песчано-глинистую смесь: ![]() = 20°С,

= 20°С, ![]() = 0,703 Вт/(м•К);

= 0,703 Вт/(м•К); ![]() = 1145 Дж/(кг•К);

= 1145 Дж/(кг•К); ![]() = 1600 кг/м3;

= 1600 кг/м3; ![]() = 0,2 Вт/(м•К);

= 0,2 Вт/(м•К); ![]() = 0,3 мм.

= 0,3 мм.

Для моделирования частиц модификатора к вышеприведенной системе уравнений добавляются уравнения поведения частиц в потоке расплава:

где ![]() ,

,![]() – компоненты вектора скорости и плотность частицы;

– компоненты вектора скорости и плотность частицы; ![]() ,

,![]() – коэффициенты сопротивления, отнесенные к массе

– коэффициенты сопротивления, отнесенные к массе ![]() частицы;

частицы; ![]() – компоненты вектора скорости диффузии частицы. Каждая из этих компонент определяется по формуле:

– компоненты вектора скорости диффузии частицы. Каждая из этих компонент определяется по формуле:

![]() , (14)

, (14)

где ![]() – концентрация частиц; Dр – коэффициент диффузии частиц.

– концентрация частиц; Dр – коэффициент диффузии частиц.

При моделировании частиц в потоке в программе FLOW-3D использовали опцию «полного взаимодействия» в системе частица-расплав, Частицы моделировали как идеальные сферы с заданным постоянным размером и плотностью без возможности их изменения в процессе течения расплава. В расплаве, входящем в полость литейной формы, задавалось случайное начальное распределение частиц.

Анализ распределения частиц модификаторов в отливке в зависимости от времени заполнения формы выполнили для характерного места отливки – наклонной стенки, в трех её частях: нижней, средней и верхней (рис. 3). Моделирование показало, что дисперсные частицы C и Si равномерно распределились по всему объему отливки и с течением времени их распределение на изучаемых высотах не менялось. Это подтверждает, что частицы C и Si обладают высокой седиментационной устойчивостью, они «замутняют» расплав и активно способствуют зарождению графитной фазы, что обеспечивает стабильность процесса модифицирования на всех участках отливки в течение всего времени кристаллизации.

а б

Рис. 3. Изменение во времени количества частиц графита (1), кремния (2) и ФС75 (3) в наклонной стенке: а– в нижней части, б– в верхней части

Крупные частицы ФС75, наоборот, всплывают на поверхность металла в процессе всей заливки и в конце ее оказываются только в верхней части отливки. Поэтому в некоторых участках отливки с течением времени частицы ФС75 вообще отсутствуют. Таким образом, при такой конфигурации детали и расположении отливок в форме наиболее высока вероятность возникновения отбела в наклонной и задней вертикальной стенках, что и подтвердил заводской опыт работы.

На основании проведенных экспериментов внедрен технологический процесс модифицирования в разливочном ковше чугуна СЧ30 для отливки «клин фрикционный».

Шестая глава посвящена разработке универсального смесевого дисперсного модификатора для внутриформенной обработки чугуна и стали. В основу модификатора положен дисперсный КСМ. Для обеспечения технологичности в него добавили УСМ. Известно, что диспергирование препятствует смачиваемости частиц расплавом, поэтому для обеспечения растворимости модификатора в его состав ввели сублимирующие соединения Mg. Пузырьки паров Mg взрыхляют поверхностные слои модификатора, облегчая проникновение расплава в промежутки между частицами, обеспечивая тем самым их последовательную растворимость. Экспериментальным путем установили рациональный химический состав модификатора: С=8…15 %, Si = 50…60 %, соединения Mg = 4…6 %, остальное Fe и примеси. Модификатор отличался высокой технологичностью, возможностью автоматизированной загрузки в форму. Его засыпали в стояк формы. Модификатору присвоена марка МКМг19. Средний размер частиц модификатора составил 20 мкм. При вводе 0,05…0,2 % материала в 1 см3 расплава вносится (1,19…9,34)•106 штук частиц модификатора.

Обязательными условиями при разработке модификатора было сохранение существующих конструкций литниковых систем и равномерное распределение частиц модификатора в отливках. Модификатор размещали в зумпфе литейной формы. Равномерность распределения частиц должна обеспечиться турбулентностью потока и высокой их дисперсностью. Для проверки равномерности распределения частиц модификатора в отливке произвели моделирование процесса внутриформенного модифицирования в программе FLOW-3D. Для моделирования процесса использована предыдущая схема модели (рис. 2). Процесс моделирования заключался в изучении поведения частиц модификатора в зумпфе литейной формы при заполнении ее чугуном и в расплаве при заполнении им полости отливки. Для математического моделирования процесса заполнения формы расплавом была использована система уравнений гидродинамики Навье-Стокса в приближении несжимаемой жидкости (5), дополненная уравнением неразрывности (6), уравнением Фурье-Кирхгофа для теплопереноса в расплаве (7) и уравнением Фурье для теплопереноса в литейной форме (8). Граничные гидродинамические и тепловые условия не изменяли.

Для моделирования распределения частиц модификатора в расплаве к вышеприведенным системам уравнений добавляли уравнения поведения частиц в потоке металла (12-13).

Выполнен анализ изменения количества частиц модификатора в отливке в процессе заливки. Технически это реализовывалось расположением в зумпфе металла заливаемого расплава с температурой равной начальной температуре модификатора. Внутри этой порции металла задавались частицы модификатора, которые таким образом, оказывались как бы вмороженными в металл. И, наконец, соединения Mg моделировались заданием в зумпфе равномерно распределенного источника энергии эквивалентной мощности теплоты расплава, затраченной на испарение Mg и механической мощности образовавшихся пузырьков. Моделирование показало, что при отсутствии Mg (![]() ) в модификаторе частицы не смачиваются и спекаются в зумпфе. Отливка оказывается не модифицированной. При добавке в модификатор 5 % Mg (

) в модификаторе частицы не смачиваются и спекаются в зумпфе. Отливка оказывается не модифицированной. При добавке в модификатор 5 % Mg (![]() Вт) процесс его растворения завершается без остатка, частицы равномерно распределяются в отливке, что говорит об эффективном модифицировании (рис. 4).

Вт) процесс его растворения завершается без остатка, частицы равномерно распределяются в отливке, что говорит об эффективном модифицировании (рис. 4).

Рис. 4. Изменение количества частиц в отливке в процессе заливки формы:

1 - ![]() Вт, магний в модификаторе отсутствует; 2 -

Вт, магний в модификаторе отсутствует; 2 - ![]() Вт, концентрация магния в модификаторе 2,5%; 3 -

Вт, концентрация магния в модификаторе 2,5%; 3 - ![]() Вт, концентрация магния в модификаторе 5%

Вт, концентрация магния в модификаторе 5%

Для подтверждения теоретических предпосылок произвели испытания разработанного модификатора в условиях действующего производства. Эксперименты с СЧ и ВЧ проводили в условиях ОАО «АВТОВАЗ». Отливка 2101-1601093 «Диск сцепления нажимной» из СЧ перлитного класса марки Gh190 в силу своих конструктивных особенностей всегда имеет кромочный отбел.

Ковшовое модифицирование чугуна ферросилицием ФС75 и ФС65Ба4, а также модификаторами зарубежного производства не устраняло этот брак, поэтому отливки отжигали. Результаты экспериментов показали высокую эффективность модификатора МКМг19. Уже при добавках в форму модификатора 0,05 % от ее металлоемкости отбеленный слой уменьшился на 90 %. При вводе в форму 0,1 % модификатора отбел в отливке устранен полностью, обеспечена благоприятная микроструктура и твердость.

Достаточное количество модификатора для внутриформенного модифицирования ВЧ составляет 0,15 %. Его определяли на проблемной отливке 12101-3103015 «Ступица переднего колеса» из ВЧ50.

Эффективность внутриформенного модифицирования МКМГ19 определили на отливках из стали 110Г13Л, которая наиболее склонна к транскристаллизации, ликвации и усадке. Конструктивные особенности отливки 74-34-501 «Звено гусеницы» делают ее наиболее восприимчивой к усадочным раковинам в перемычке звеньев между цевкой заднего хода и беговой дорожкой. В условиях сталелитейного цеха ОАО «Чебоксарский агрегатный завод» оптимальной оказалась добавка в форму 0,2 % модификатора МКМг19 от ее металлоемкости. Количество пор и раковин в отливке сократилось на 80 %, устранена транскристаллизация, получены благоприятная микроструктура и механические свойства стали. Прочность на изгиб литого модифицированного трака увеличилась на 4,89 %.

В дальнейшем проверяли эффективность внутриформенного модифицирования на отливке 08.35505.29.00005У «Зуб ковша». Конструктивные особенности этой отливки обуславливают получение усадочной раковины и транскристаллитной структуры в наиболее нагруженном месте, что приводит к поломке зубьев на экскаваторах, а иногда и в литом состоянии при выбивке, обрубке и транспортировке отливок к печам отжига.

Модифицирование стали в литейной форме разработанным модификатором МКМг19 в количестве 0,2 % от металлоемкости уменьшило протяженность усадочной раковины в 4,5 раза, резко снизило величину зоны столбчатых кристаллов (рис. 5). Получена более благоприятная микроструктура стали и, как следствие, ее ударная вязкость выросла на 39,8 %, а износостойкость на 34,4 %. Теоретические предпосылки были подтверждены, что позволило приступить к внедрению разработанной технологии в производство.

Установлены преимущества внутриформенного модифицирования при производстве отливок из ВЧ40 без термической обработки.

Рис. 5. Результаты модифицирования отливки «Зуб ковша»

Сравнили ВЧ, полученные внутриформенным модифицированием и обработкой расплава в ковше с крышкой. В обоих случаях обработали обширные экспериментальные данные механических свойств и химического состава ВЧ методами математической статистики и регрессионного анализа.

Химические составы ВЧ, полученных разными способами, мало отличались друг от друга. Вместе с тем, чугуны, полученные модифицированием в форме, имели механические свойства, соответствующие марке ВЧ40, а модифицированные в ковше удовлетворяют требованиям марки ВЧ60.

Установили взаимосвязь между механическими свойствами и химическим составом ВЧ. Получили адекватные уравнения регрессии для чугуна, полученного модифицированием в форме. Уравнения имеют вид:

в=442 - 39С + 4,7Si+256,2Mn + 328,16Cr + 339,8P - 474,03S + 405,92Mg

=7,75 + 2,21С + 1,43Si – 8,63Мn – 22,46Сr + 16,86Р – 62,23S + 12,04Mg;

НВ=131,01-5,12C+0,43Si+82,26Mn+120,21Cr+30,69P+161,2S+7,84Mg

Вычислили значения механических свойств с помощью полученных уравнений и сравнили их с практическими значениями.

Таблица 2

| Способ производства чугуна | Расчетные значения., | Практические значения | ||||

| В, МПа | , % | НВ | В, МПа | , % | НВ | |

| МФ | 484,6 | 14,1 | 162,5 | 484,7 | 14,09 | 163,3 |

| Ковш | 484,3 | 14,2 | 163,8 | 622,7 | 10,26 | 203 |

Адекватные уравнения регрессии для ВЧ, полученного модифицированием в ковше, имеют вид:

в=714,3+13,97С–233,8Si+277,5 Mn + 852,6 Cr + 5797 P + 996,7 S + 850,4Mg

=7,24 - 1,43С + 5,06Si 1,93Мn – 32,1Сr – 53,45Р + 130,71S – 30,24Mg;

НВ=207,3+3,84C–27,184Si+31,738Mn+209,5Cr+587,722P–548,946S + 202,2Mg

Вычисленные значения механических свойств с помощью полученных уравнений и полученные на практике следующие.

Таблица 3

| Спооб производства чугуна | Расчетные значения. | Практические значения | ||||

| , МПа | , % | НВ | , МПа | , % | НВ | |

| “ЯЗД” | 699,37 | 12,3 | 218,9 | 484,7 | 14,09 | 163,3 |

| “МТЗ” | 626,56 | 10,2 | 202,1 | 627,14 | 10,26 | 203 |

Как видно из таблиц 2-3, модифицированные в ковше чугуны позволяют получить марку ВЧ60, тогда как модифицированные в форме – марку ВЧ40. Изучение характерных микроструктур с цифровой видеокамерой Mintron и компьютерной программой AutoScan Objects 2.00 показало следующие результаты, приведенные в табл. 4.

Таблица 4

| Способ модифицирования | Характеристика графита | П(Фе), % | |||

| N, % | rср, мкм | l, мкм | F, мкм2 | ||

| Ковшовое | 15,79 | 27,7 | 110,4 | 110,84 | 52(48) |

| МФ | 19,07 | 9,613 | 65,2 | 373,69 | 12(88) |

Анализ таблицы показывает, что при модифицировании в форме существенно увеличивается доля свободного углерода N, чем при модифицировании в ковше, размеры включений графита rср и расстояние между ними l становятся меньше соответственно на 65,3 % и 40,94 %. Общая площадь графитных включений F увеличивается на 70,33 %. Это объясняется тем, что при внутриформенном модифицировании у ВЧ создается существенный инокулирующий эффект за счет преимуществ внутриформенного модифицирования. Поэтому при эвтектоидном превращении у ВЧ, полученных модифицированием в форме, происходит более существенная ферритизация металлической матрицы, которая обусловлена большой удельной поверхностью графитной фазы и меньшей длиной диффузионного пути углерода. Последний характеризуется расстоянием между соседними включениями графита.

Таким образом, для получения ВЧ40 без термической обработки предпочтительней модифицирование чугуна в форме.

Один из путей быстрого увеличения производства ВЧ с минимальными капитальными затратами – освоение его производства в действующих литейных цехах СЧ. Для прогнозирования марок ВЧ, которые могут быть получены при модифицировании СЧ, вычислили пороговые концентрации элементов в СЧ, обеспечивающих получение ВЧ заданных марок. В расчетах вводили поправки на изменение концентраций химических элементов в процессе модифицирования. Расчеты показали, что ВЧ 40 можно получить только модифицированием в форме, а для получения марки ВЧ60 предпочтение следует отдавать модифицированию в ковше. Для устойчивого получения марки ВЧ40 модифицированием в форме концентрации элементов в исходном сером чугуне должны быть, %: С=3,7…4,0; Si=2,1…2,4; Mn=0,2…0,3; Cr=0,02…0,1. Для получения марки ВЧ60 модифицированием в ковше концентрации элементов в исходном сером чугуне, должны равняться С=3,3…3,6; Si=1,4…2,1; Mn=0,31…0,6; Cr=0,08…0,17.

Седьмая глава посвящена совершенствованию технологического процесса диффузионного раскисления стали и разработке новой раскислительной смеси. Основной задачей ее создания явилось снижение времени восстановительного периода при одновременном уменьшении расхода материала и повышении его эффективности.

Эффективная смесь состоит из двух частей графита. Оставшаяся ее часть содержит кремний и кальцийсодержащие материалы. Пропорции соблюдаются таковыми, чтобы после реакции кремния с оксидами шлака и образования SiO2, диоксид кремния полностью связывался оксидом кальция в прочное соединение и не снижал основность шлака. Разработанная раскислительная смесь фасуется в пакеты по три килограмма, обеспечивая тем самым точность дозировки и улучшая экологические условия труда. Ей присвоена марка МКрс21.

Сравнили количество частиц новой смеси и традиционной, приходящихся на единицу поверхности шлака. Средние размеры частиц разрабатываемой смеси составили 22 мкм, а традиционной 152 мкм. Один килограмм разработанной раскислительной смеси вносит на поверхность шлака 3,3·1010 против 4,8·106 частиц традиционной, а удельная межфазная поверхность при вводе разрабатываемой раскислительной смеси увеличивается в 6,86 раз по сравнению с традиционной. Рациональный состав смеси в сочетании с высокой жидкоподвижностью материала повышает активность новой смеси по сравнению с традиционной, что позволило снизить ее расход и время восстановительного периода.

Эффективность смеси подтверждена экспериментально. Проследили динамику снижения MnO и FeO в шлаках при выплавке стали 120Г10ФЛ. Конечная цель раскисления - снижение суммы MnO и FeO в шлаке до 5 % и обеспечения требуемых механических свойств. Опытно-промышленные плавки стали вели в основной дуговой печи ДСП6 методом переплава и методом окисления. Диффузионное раскисление проводили разработанной раскислительной смесью. На поверхность шлака загружалась порция раскислительной смеси из расчета 0,75 кг на 1 т жидкого расплава (2 пакета 6 кг). После окончания процесса раскисления шлака первой порцией смеси загружалась очередная порция. После каждого этапа раскисления отбирались пробы шлака на химический анализ, шлак становился светлее и после загрузки последней порции смеси - перед выпуском - рассыпался в белый или светло-серый порошок. Эксперименты подтвердили эффективность разработанной смеси. Оптимальная присадка разработанной раскислительной смеси в плавках с окислением составила 4,5 кг на 1т жидкой стали, а при методе переплава 6 кг. Суммарное содержание MnO и FeO в предвыпускных шлаках не превышало 5%, а уровень механических свойств удовлетворял требованиям НТД.

Провели серию плавок стали 120Г10ФЛ методом переплава с применением традиционной и новой раскислительных смесей. В плавках по существующей технологии восстановительный период вели в течение 50 минут и израсходовали традиционную раскислительную смесь в количестве 13 кг/т жидкого. В плавках с использованием разработанной раскислительной смеси израсходовано смеси 6 кг/т жидкого, время восстановительного периода было уменьшено до 35 минут. Химические составы традиционных и экспериментальных плавок практически не отличались друг от друга. КСU+20 в экспериментальных плавках увеличилось на 12,92 %, а КСU-60 – на 14,58 %. Этому способствовало качественное диффузионное раскисление стали. При постоянной основности шлаков среднее содержание оксида марганца в экспериментальных плавках снизилось на 53,6 %, а оксида железа – на 239 %. В микроструктуре сталей, раскисленными разработанной смесью, заметно уменьшилась толщина границ зерен. Утолщают границы зерен остаточная мелкодисперсная карбидная фаза и комплексные оксикарбиды сложного состава, недорастворенные в аустените в процессе термической обработки.

Экспериментальным путем установлена прямая зависимость между толщиной границ зерен и содержанием оксидов железа и марганца в шлаке и ударной вязкостью стали 110Г13Л.

Получены следующие уравнения регрессии:

b = – 0,29 + 0,058(MnO + FeO);

КСU+20 = 3,13 – 0,33b;

KCU-60 = 0,15 – 0,12b.

Таким образом, качественное диффузионное раскисление снижает содержание оксидов Mn и Fe в шлаках, а соответственно и в металле, что способствует улучшению микроструктуры, снижению ширины границ зерен, а, следовательно, усилению межзеренных связей и повышению механических свойств сталей.

В дальнейшем испытали эффективность смеси при выплавке улучшаемой стали 34ХН3М, которая отливается в слитки и идет на изготовление поковок. Провели сравнительный анализ качества стали рядовых плавок и плавок, диффузионное раскисление в которых проводилось разработанной раскислительной смесью. По существующей технологии в восстановительный период израсходовано 6 кг/т жидкого традиционной раскислительной смеси. Длительность восстановительного периода составляла 45 мин. Расход разработанной смеси составил 3,75 кг/т жидкого. Время восстановительного периода было уменьшено до 30 мин. Химические составы традиционных и экспериментальных плавок, как и в предыдущем случае, практически не отличались друг от друга. Вместе с тем, среднее значение КСU выросло на 28,92 %. Среднее содержание оксида железа в экспериментальных плавках снизилось на 40 %. Индекс загрязненности стали неметаллическими включениями снизился с 2,263 до 0,83.

Таким образом, подтверждены теоретические предпосылки и эффективность новой раскислительной смеси, позволяющей снизить расход материала и продолжительность восстановительного периода, и одновременно повысить механические свойства сталей, что позволило внедрить ее в производство.

Дисперсность разработанного модификатора КСК позволила наиболее полно реализовать адсорбционно-флотационный принцип рафинирования металла. Лабораторными испытаниями установили оптимальное количество вводимого КСК для сталей разных структурных классов: для перлитных сталей 5…6 кг/т, для ферритных 6…8 кг/т, для аустенитных 4,5…5,5 кг/т и для мартенситных 3…5 кг/т. Наиболее экономично и удобно вводить модификатор КСК закатанным в порошковую проволоку диаметром 14 мм. Промышленные испытания на стали 20ГЛ показали, что оптимальное количество модификатора в данном случае составляет 0,5 кг/т.

Восьмая глава посвящена внедрению результатов диссертационной работы в производство. Показано, что пакет программ STATISTICS & ANALISIS v.6.0. Stat Soft, Inc является эффективным инструментом для анализа и прогноза при проведении внедренческих мероприятий, позволяющий пошагово приближаться к конечной цели.

В ОАО «ЧАЗ» при производстве отливок «клин фрикционный» из серого чугуна марки СЧ30 отдельные партии имели междендритный графит и до 10% цементита. Статистическая обработка показателей механических свойств, температуры и химического состава показала их высокую однородность. Вместе с тем склонность расплава к отбелу колебалась в широких пределах, что и приводило к появлению цементита в отливках.

Получены адекватные уравнения регрессии.

Отбел = –3,5 + 0,017 t – 4,24 С + 3,99 Mn – 1,48 Si + 1,74 Cr;

= 33,62 +0,023 t – 8,84 C +5,9 Mn – 8,33Si + 5,99 Cr;

HB = 192,54 + 0,078 t – 13,83 C + 13,17 Mn – 21,4 Si + 0,9 Cr.

Они показали, что решить проблему исключения цементита в отливках изменением химического состава и температуры металла, сохранив при этом требуемый уровень предела прочности, в условиях ОАО «ЧАЗ» невозможно. Для решения задачи в ОАО «ЧАЗ» внедрен технологический процесс модифицирования чугуна СЧ30 для отливки «клин фрикциона» модификатором МК21 в разливочном ковше в количестве 0,08 % (пакет 400 грамм). Проверка гипотез о равенстве групповых средних показателей качества до и после внедрения подтвердили высокую эффективность внедренного технологического процесса модифицирования и позволило исключить брак по отбелу в отливках и получить годовой экономический эффект в размере 1млн. 128 тысяч рублей.

В ОАО «Автодизель-ЯМЗ» г. Ярославль изготавливают отливки «блок цилиндров» из СЧ21. При выплавке чугунов с высоким углеродным эквивалентом механические свойства материала оказываются ниже требуемых из-за появления в структуре графитной спели. У чугунов с низким углеродным эквивалентом механические свойства удовлетворяют требованиям ГОСТ, вместе с тем многие отливки затвердевают с наличием отбела. Определили взаимосвязь между химическим составом и механическими свойствами чугуна и получили адекватные модели:

=73,4–11,8 C–2,1 Si+2, 5Mn+8,7Cr–16Ni+6,5Cu–152Ti–11,5 S+15,4 P;

НВ=277– 18,8C– 0,29 Si+8,7 Mn+22,4 Cr – 4,9 Ni+7,3 Cu– 23Ti–19S+65 P.

Наиболее значимыми по влиянию на механические свойства оказались концентрации C и Si. Для повышения прочности чугуна уменьшили содержания C и Si в чугуне от 3,2 до 3,0 % и от 2,0 до 1,7 % соответственно и внедрили двойное модифицирование. Чугун в ковше модифицировали МК21 в количестве 0,15 % от металлоемкости, и внутри формы модификатором МКМг19 в количестве 0,05 %, что позволило исключить брак по отбелу и по графитной сыпи в отливках «блок цилиндров».

Задачу повышения механических свойств стали 120Г10ФЛ в ОАО «ЧАЗ» решали за счет более глубокого раскисления шлака и рафинирования металла. Для этого традиционные раскислители заменили на разработанную смесь МКрс21. С помощью регрессионного анализа определили зависимость механических свойств от химического состава.

Уравнения регрессии имеют следующий вид:

=355+1,19 С+29 Mn+30 Si + 527 Cr – 308 Cu + 50 Ni –169 S – 364 P + 1115 V;

= 2,62 – 24,3 C + 5 Mn – 3 Si – 8,5 Cr – 17 Cu +16 Ni – 92 S – 4 P + 210 V;

ак =237–128С+24Mn–103Si+40Cr–145 Cu – 125 Ni – 3668 S – 763 P + 1477 V.

Наиболее значимым элементом, обеспечивающим повышение механических свойств стали, является Mn. Самым экономичным путем увеличения концентрации этого элемента в расплаве, является более полное восстановление Mn из шлака во время диффузионного раскисления стали. Статистический анализ шлаков, показал что внедрение разработанной раскислительной смеси позволило снизить содержание MnO в шлаке с 13,3 до 7,17 %, а FeO с 1,83 до 0,67 %, что позволило повысить KCU с 231,5 до 254,1 КДж/м2 за счет получения более благоприятной микроструктуры Химический состав металла при этом изменился незначительно и не оказал существенного влияния на механические свойства стали. Расход раскислительной смеси снижен с 13 до 6 кг на одну тонну годного. Экономический эффект от внедрения прогрессивной технологии составил 1870052 руб.

Повышение качества стальных отливок «Рама» и «Балка» в условиях ООО «Промтрактор-Промлит», г. Чебоксары, произошло благодаря внедрению диффузионного раскисления сталей раскислительной смесью МКрс21 взамен молотых коксика и ферросилиция ФС75. что привело также к экономии ферромарганца. KCU-60 выросла на 15,05 %, а KCV-60 на 38,74%. Снизились и коэффициенты вариации с 32,86 % до 21,7 % и с 33,7 до 24,66 % соответственно. Экономический эффект от внедрения раскислительной смеси составил 4 миллиона 284 тысячи 060 рублей.

Для повышения качества продукции в ОАО «Оскольский завод металлургического машиностроения» также внедрено диффузионное раскисление сталей разработанной раскислительной смесью.

KCU стали 110Г13Л после внедрения раскислительной смеси выросла на 24 %. Увеличилась также однородность показателей с 22,22 % до 15,6 %. Выросли механические свойства и других литых сталей и поковок. Кроме того, увеличился уровень соответствия количества неметаллических включений улучшаемой стали 34ХН3М по ультразвуковой дефектоскопии. Экономический эффект от внедрения составил 2 млн. руб.

Внедрение технологического процесса ковшового модифицирования смесевым дисперсным модификатором МК21 позволило устранить отбел в отливках из серого чугуна в ОАО «Завод им. Гаджиева» г Махачкала. На Ярославском электромашиностроительном заводе внедрен технологический процесс внутриформенной обработки 380 наименований корпусных отливок электродвигателей модификатором МКМг19, что позволило исключить отбел, в том числе и кромочный, на всех отливках, исключить затраты, связанные с отжигом литья, ликвидировать преждевременный выход из строя режущего инструмента при механической обработке. В целом технологические потери были снижены более чем на 2 млн. руб. Раскислительная смесь внедрена в ТОО «Кастинг» г. Павлодар.

Суммарный экономический эффект от внедрения разработок составил свыше 10 миллионов рублей и 4 млн. теньге.

Общие выводы

- Разработаны новые прогрессивные технологические процессы модифицирования и рафинирования чугунов и сталей на базе созданных смесевых добавок (модификаторов), обладающих уникальными физико-механическими, технологическими и функциональными свойствами, отличительными признаками которых является дисперсность компонентов.

- Установлено, что с точки зрения металлургической и структурной наследственности, её генезиса, а также с позиции донорно-акцепторного химического взаимодействия элементов наиболее перспективным для изготовления смесей являются углеродосодержащие и кремнийсодержащие материалы. Дополнительно использолвали порошки соединений магния и кальция, а также карбонатов кальция и стронция.

- Определены критические размеры дисперсных частиц модификатора, которые обеспечивают получение устойчивой суспензии в расплаве и эффективный модифицирующий эффект.

- Разработана, апробирована и проверена на современном лазерном дифракционном микроанализаторе простая методика определения гранулометрического состава дисперсных модификаторов доступная для лабораторий промышленных предприятий. Средний размер частиц графита составил 12,8 мкм, кремний и магнийсодержащих порошков – 16,9 и 29,0 мкм соответственно, а частиц карбонатов – 39,0 мкм.

- Создан новый смесевой модификатор МК21 для внепечной обработки чугунов высоких марок на основе активированного углеродсодержащего материала и полученного физико-химическим путем кремнийсодержащего материала, позволяющий получать отливки из чугуна без отбела за счет создания иерархических диссипативных структур углерода в расплаве чугуна, которые при кристаллизации расплава ведут к созданию фрактальных графитных структур. Расход модификатора составляет до 0,15 % от массы обрабатываемого металла. Материал фасуется в пакеты весом от 200 грамм в зависимости от емкости ковша, что улучшает экологию плавильного участка.

- Путем математического моделирования процесса заполнения литейной формы модифицированным расплавом подтверждена высокая кинетическая и агрегативная устойчивость дисперсных частиц в расплаве, равномерное их распределение по сечению отливок, что обуславливает более высокую эффективность процесса и длительную живучесть разработанных модификаторов, по сравнению с традиционными, что подтверждено экспериментально.

- Установлено что ввод в состав модификатора сублимирующих добавок магния создает кинетические условия для полного растворения частиц модификатора, равномерного распределения в отливке, что подтверждено моделированием процесса поведения частиц при внутриформенном модифицировании. Разработан универсальный смесевой дисперсный модификатор для внутриформенной обработки чугунов и сталей, который вносит и создает в каждом кубическом сантиметре расплава до 9·106 химически и термически неоднородных зон, что определяет эффективность модифицирования.

- Установлено, что наибольшая эффективность внутриформенного модифицирования достигается в том случае, когда заливка и начало кристаллизации практически совпадают по времени, что характерно для тонкостенных и ажурных отливок, кокильного литья, где традиционные модификаторы и способы модифицирования не могут решить проблемы снижения механических свойств и исключения брака. Расход модификатора составляет от 0,05 до 0,2 % от металлоемкости формы.

- Показано, что одним из путей быстрого увеличения производства высокопрочного чугуна с минимальными капитальными затратами является освоение его производства в действующих литейных цехах СЧ.

10. Установлены пороговые концентрации элементов в СЧ, позволяющие стабильно получать модифицированием в ковше и в форме марки чугуна от ВЧ40 до ВЧ70 без термической обработки и прогнозировать свойства ВЧ при организации его производства в действующих цехах СЧ.

11. Установлено, что для получения ВЧ40 без термической обработки предпочтительней модифицирование чугуна в форме. Позднее модифицирование создает существенный инокулирующий эффект, практически совпадающий во времени с процессом кристаллизации отливок. Поэтому количество включений графита больше, а расстояние между ними значительно меньше. При эвтектоидном превращении в высокопрочном чугуне происходит более существенная ферритизация металлической матрицы, которая обусловлена большой удельной поверхностью графитной фазы и меньшей длиной диффузионного пути углерода.

12. Разработана и внедрена в литейных цехах раскислительная смесь для диффузионного раскисления сталей на основе дисперсных порошков графита, кремния и карбонатов, позволяющая снизить время восстановительного периода и повысить механические свойства сталей за счет резкого увеличения в системе количества активных центров реагирующих частиц и межфазной поверхности, принудительного перемешивания шлаков из-за диссоциации карбонатов. Расход смеси составляет 3,75… 6 кг на одну тонну жидкого расплава, она фасуется в пакеты по 3 кг, что улучшает экологические условия труда в цехе, облегчает контроль за ее рациональным использованием.

13. Экспериментально установлено, что качественное диффузионное раскисление снижает содержание оксидов Mn и Fe в шлаках, а, соответственно, и в металле, что способствует уменьшению ширины границ зерен, а, следовательно, усилению межзеренных связей и повышению механических свойств сталей.

14. По результатам диссертационных исследований разработаны технические условия ТУ 0826 – 003 – 47647304 – «Модификаторы комплексные» и ТУ 171700 – 003– 520446233 – 2006 «Модификатор КСК – Кальций стронциевый карбонат», согласованные с Федеральной службой по надзору в сфере защиты прав потребителей и зарегистрированные в Центре стандартизации и метрологии. Новые эффективные технологические процессы внепечной обработки чугуна и стали на основе созданных материалов внедрены в ОАО «Чебоксарский агрегатный завод», ОАО «Ярославский электромашиностроительный завод», и на ряде других машиностроительных предприятиях РФ и республики Казахстан. Суммарный экономический эффект от внедрения составил свыше 10 млн. рублей и 4-х миллионов теньге.

Публикации. Основное содержание диссертационной работы изложено в 88 работах, важнейшими среди которых являются следующие:

1. Чайкин В. А., Фишер С.В., Михайловский В.М. Получение отливок из ЧШГ. Опыт Ярцевского завода «Двигатель» // Литейное производство. 1999. - №3. - С. 26-27.

2. Чайкин В. А., Кураков Ю. Г., Чайкина Н.В. Повышение механических свойств серых чугунов // Литейное производство - 2002.- № 7. - С. 9-11

3. Чайкин В. А., Ишутин В.В. Повышение механических свойств высокопрочного чугуна // Литье и металлургия.- 2002.- № 4. - С. 71-75

4. Чайкин В. А., Шрамко М.С. Пути повышения механических и эксплутационных свойств высокомарганцевой стали // Металлургия машиностроения.- 2004.- № 3. - С. 34-37.

5. Чайкин В.А., Семенов В.И., Чайкин А.В., и др. Анализ модифицирования чугуна марки СЧ30 с применением методов математической статистики // Металлургия и литейное производство 2007. Беларусь. Труды Международной научно-технической конференции. 6-7 сентября, г. Жлобин, 2007. - С. 289-298.

6. Чайкин В.А., Зубков И.И., Тараканов С.А., и др. Совершенствование технологии раскисления стали в ОАО «Оскольский завод металлургического машиностроения» // Литейное производство.-2006.- № 3. - С. 29-32

7. Чайкин В.А., Ишутин В.В., Чайкина Н.В., и др. Анализ качества высокопрочного чугуна с применением методов математической статистики // Литье и металлургия. - 2006. - № 2. - С. 106-110.

8. Чайкин В.А., Чайкин А.В., Шрамко М.С., и др. Повышение качества чугуна модифицированием // Литье Украины.- 2006.- № 4. - С. 8-17.

9. Чайкин В.А., Чайкин А.В., Брагин Б.Н., и др. О модифицировании чугуна для отливок блока цилиндров // Литейное производство. -№ 6. - 2006. - С.2-5.

10. Чайкин В.А., Ишутин В.В., Чайкин А.В., и др. Анализ качества чугуна методами математической статистики и теории модифицирования. Часть 1 // МГОУ-21 век - Новые технологии. - № 5.- 2006. - С. 35-41.

11. Чайкин В.А., Ишутин В.В., Чайкин А.В., и др. Анализ качества чугуна методами математической статистики и теории модифицирования. Часть 2. // МГОУ-21 век - Новые технологии.- № 6.- 2006. - С. 28-34.

12. Чайкин В.А, Болдырев Д.А., Чайкина Н.В. Особенности графитизирующего модифицирования высокопрочного чугуна смесевыми модификаторами в условиях ОАО «АВТОВАЗ» // Вестник Магнитогорского государственного технического университета.-2007.- № 4. - С. 53-59

13. Чайкин В.А., Чайкин А.В., Малый А.В. и др. Новая раскислительная смесь для диффузионного раскисления стали // Вестник Магнитогорского государственного технического университета.-2008.- № 3. - С. 25-29.

14. Чайкин В.А., Чайкин А.В., Вольнов И.Н., и др. Анализ эффективности модификаторов с использованием статистики и моделирования // Литейщик России. - 2008.- № 10. - С. 20-25

15. Чайкин В.А., Чайкина Н.В. Преимущества модифицирования в форме при производстве высокопрочного чугун // Заготовительные производства в машиностроении.-2009.- № 1. - С. 7-12

16. Чайкин В.А., Вольнов И.Н., Чайкин А.В. Исследование процесса модифицирования чугуна с использованием методов математической статистики и моделирования // Вестник Магнитогорского государственного технического университета.-2009.-№ 1. - С. 41-45

17. Чайкин В.А., Вольнов И.Н., Чайкин А.В., и др. Использование моделирования и методов математической статистики для анализа процесса модифицирования чугуна// Заготовительные производства в машиностроении.- 2009.- № 4. - С. 3-8.

18. Чайкин В.А. Болдырев Д.А., Чайкин А.В. Применение смесевых комплексных модификаторов с кальций-стронциевым карбонатом при получении отливок деталей легкового автомобиля из высокопрочного и серого чугунов // Литейщик России.-2010. - № 1. - С. 21-26

19. Чайкин В.А., Вольнов И.Н., Чайкин В.А. Разработка составов дисперсных смесевых модификаторов с помощью программы FLOW – 3D // Литейное производство. - 2010. - № 10.- С. 21-26.

20. Чайкин В.А., Вольнов И.Н., Чайкин В.А. Моделирование процесса позднего модифицирования // Литейщик России.-2011. - № 1. - С. 13-17

21. Патент РФ № 2226554. 7С21С1/00. Модифицирующая смесь // В.А Чайкин, В.П. Каргинов, М.С. Шрамко. - 2004. Бюл. № 10.

22. Патент (Украина) № 57394А. С21С7/06. Раскислительная смесь. // В.А. Чайкин, В.П. Каргинов, М.С. Шрамко. - 2003. Бюл. № 6.

23. Патент РФ № 2373290. С21С1/08. Модифицирующая смесь. // В.А. Чайкин, А.В. Чайкин, В.И. Семенов. - 2009. Бюл. № 32.

24. Патент РФ № 2364649. С22С24/00. Модификатор с рафинирующим эффектом. // В.А. Чайкин, А.В. Чайкин, В.М. Колокольцев. - 2009. Бюл. № 23.